常减压蒸馏装置腐蚀原因及防腐措施

常减压蒸馏中的设备腐蚀与防护

2017年10月常减压蒸馏中的设备腐蚀与防护冯纯妍(秦皇岛中石油燃料沥青有限责任公司,河北秦皇岛066000)摘要:文章阐述了在常减压蒸馏过程中发生腐蚀反应的重点部位、腐蚀类型和防护措施,并总结了近年相关研究的进展。

关键词:常减压蒸馏设备;腐蚀;防护1常减压蒸馏设备的腐蚀机理环烷酸、硫化物以及部分无机盐是导致常减压蒸馏设备侵蚀的罪魁祸首。

文章重点分析环烷酸以及硫化物对减压蒸馏设备侵蚀的机理。

1.1硫对常减压设备的侵蚀机理低温下的HCl -H 2S -H 2O 腐蚀在低温下,单质硫一般不具有活性,对常减压设备不构成侵蚀,这个时候主要表现为HCl -H 2S -H 2O 酸性介质对金属的腐蚀。

原油中的HCl 、H 2S 随着挥发性油到达常压塔顶部和冷却系统后,冷凝结露为浓度较高的HCl 、H 2S 水溶液,其酸浓度可达到1%~2%,pH 值达1~1.3的强酸性腐蚀介质,成为一个腐蚀性很强的酸环境,其腐蚀原理如下:1.2环烷酸的侵蚀机理分析石油中所包含的有机酸种类有很多,其中环烷酸是环状结构的有机酸,其也是饱和酸的一种。

另外,石油中还有脂肪酸、环烷酸以及芳香酸等等,但由于环烷酸在石油中所占的比例很大,因此环烷酸在业界公认为石油的所有酸的总称。

从上反应式可以看出,和FeS 不同,铁和环烷酸反应生成的产物是Fe(RCOO)2。

Fe(RCOO)2是油溶性腐蚀物,不具备在金属表面形成“保护膜”,在油品的冲刷下Fe(RCOO)2最终会被带走。

最后导致的后果是铁在不断的侵蚀下,形成一道道沟槽最终被侵蚀殆尽。

2影响常减压蒸馏设备腐蚀的参数2.1原油的硫含量从腐蚀机理分析可知,原油中硫对常减压设备的腐蚀起到关键作用的一个因素。

在低温HCl -H 2S -H 2O 腐蚀和高温硫腐蚀中,反应式左边的物质一旦增加,会造成腐蚀的速度加快。

2.2酸值酸值是判断原油和馏分油腐蚀性的一个重要因素。

据相关数据表明,原油酸值小于0.5mgKOH/g 、馏分油酸值小于1.5mgKOH/g 时,环烷酸的腐蚀性很小。

常减压蒸馏装置的设备腐蚀与防护

原油劣质化程度不断加重,装置在运行期间部分设

备管线经常出现腐蚀泄漏的状况…。常减压蒸馏 是炼油化工的第一道加工工序,并为下游装置提供 二次加工原料。某石化分公司炼油厂一次加工能 力为lO ML/a,为国内首套全输全炼俄罗斯原油的 装置。俄罗斯原油为含硫中间基原油,原油中的硫 包括元素硫、硫化氢、硫醇、硫醚、二硫化物、噻吩类

近年来,随着加工原油中硫、酸含量逐年升高,

的影响,可将硫腐蚀分为两类:低温部位的腐蚀和

高温部位的腐蚀。 低温硫腐蚀发生在温度小于120℃有液相水 存在的部位,由于此部位的腐蚀H:S主要来源于原 油中有机硫化物受热分解产生。一般气相部位腐 蚀较轻微,液相部位腐蚀严重。温度不超过120℃ 时,在无水条件下对设备基本不发生腐蚀,但温度 低于水蒸气“露点”发生冷凝时,则会在低温部位

注”(脱盐、注中和剂、注缓蚀剂和注水)工艺防

腐。其中原油电脱盐是通过性能优异的破乳剂及 优化的电脱盐工艺,保证脱后原油盐质量浓度低

常减压蒸馏装置的设备腐蚀与防护

王

健,曹志涛,马玲玲,潘思仲,张晓琳,李

(中国石油天然气股份有限公司辽阳石化分公司,辽宁辽阳111003)

学

摘要:随着加工原油性质的不断劣质化,在常减压蒸馏装置的不同部位出现了不同程度的腐 蚀,结合装置的实际情况对腐蚀问题进行系统的分析。分析认为腐蚀主要为低温部位的HCl.H,S. H:O腐蚀,高温部位硫腐蚀及高温环烷酸腐蚀等。针对腐蚀现状采取了工艺上严格执行“一脱三 注”;设备材质升级,加强腐蚀情况的检测、监测等一系列防腐蚀措施,运行3 a取得了一定的防腐 蚀效果,并对装置设备的防腐蚀工作提出了建议。 关键词:常减压蒸馏腐蚀硫化物氯化物防护

中产生腐蚀,现在一般认为,HCl.H:s—H:O腐蚀 是由于H:s和HCl溶解于水中交替促进发 生的。 1.1.3高温环烷酸的腐蚀 原油中的环烷酸对设备的腐蚀属于高温化学 腐蚀。主要发生在235℃以上的高温冲刷部位, 在工作环境270~280℃以及350—400℃两个温 度区间腐蚀程度最为严重。在高温系统中,环烷 减压蒸馏塔底渣油泵出口阀门的阀杆及出口

常减压装置的腐蚀与防护分析!

原油之所以对装置具有一定的腐蚀性,主要是因为其中含有一定的盐、硫物质。

我国油田油品含有较高的硫,进口原油往往高酸高硫,所以原油生产中,常减压装置时刻处于腐蚀环境中。

另外石化工艺流程复杂,在高温高压环境中,腐蚀性介质可能会发生一系列化学反应,给设备带来更加严重的腐蚀环境。

实际化工生产中,常减压装置通常被作为第一加工装置,原油劣质化问题会首先反映到这类设备中,同时常减压设备会对原油进行脱盐脱硫处理,其工作效率也决定了原油是否会对后续设备带来腐蚀性影响。

可以说,加强对常减压装置腐蚀问题的分析,对于保持整套设备平稳运行具有积极的意义。

1、常减压装置中常见的腐蚀介质(1)化工腐蚀介质中,氯化物是非常常见的一种,原油经过初步的脱水处理后,依然会有少量的水残留下来,残留水分一般含有由氯化物构成的盐类成分,比如,氯化钠、氯化镁、氯化钙等,这些盐类成分受热后,会发生化学反应—水解反应,产生氯化氢,氯化氢具有强腐蚀性。

(2)硫化物也是一种常见的腐蚀性介质,一般来说,硫化物的腐蚀性的发挥往往受环境温度因素的影响。

原油中所含有的硫化物一般具有不稳定性,如果环境温度升高,这类硫化物就会分解生成分子量相对较小的硫化物。

原油生产中,元素硫与硫化氢之间可以相互转化,在转换过程中,硫化物分布在装置的不同部位,比如具有强腐蚀性的硫化氢一般聚集在装置低温部位,而硫元素则聚集在装置的高温部位。

(3)除了上述两种腐蚀性物质,有机酸、游离状态的氧、二氧化碳、水也会对常减压装置造成腐蚀性影响。

2、常减压装置腐蚀类型2.1 低温露点腐蚀引起这类腐蚀的主要原因是原油中含有盐类成分,主要发生在常减压蒸馏塔顶管部位以及初馏塔。

原油生产加工中,原油中的盐类物质发生水解反应,生成氯化氢,比如:在系统中,如果HCl以气体形式存在,其具有的腐蚀性几乎可以忽略,但是当氯化性进入到冷凝区后,遇到水,迅速溶于水形成稀盐酸,经测定,冷凝区域的稀盐酸浓度处于1%-2%,对于设备来说,系统内部就形成了强酸性腐蚀环境,继而给系统带来严重的腐蚀性影响。

常减压蒸馏装置腐蚀分析及防护措施优化

常减压蒸馏装置腐蚀分析及防护措施优化钟书明(中国石油天然气股份有限公司大庆炼化分公司,黑龙江大庆163411)摘要:因长周期运行,常减压装置设备的老化和腐蚀问题逐渐显现,给正常生产带来隐患。

因此,为加深对腐蚀介质以及腐蚀机理的进一步研究,文章在原防腐工艺措施的基础上,参考国内先进的生产工艺,对常减压工艺流程的一些环节和设备进行了优化和生产工艺的改进,切实为防腐工作以及保障常态化作业、长周期运行提供一些参考建议。

关键词:常减压装置腐蚀防护措施优化长周期运行常减压装置的腐蚀涉及面广,严重影响设备的寿命和长周期运行。

要解决好这一问题,必须从工艺、选材、现场监控等方面采取有效、经济的防护措施,才能取得最佳效果。

1·常减压装置中易发生腐蚀部位及腐蚀机理近年来,大部分进口原油中硫和酸的含量较高,在加工过程中,硫化物和环烷酸发生分解或水解,产生酸性的硫化氢和有机酸等腐蚀性介质,长期加工该种原油使常减压装置设备和管道受到严重的腐蚀。

而且,在加热炉中硫化氢燃烧会生成含有二氧化硫和三氧化硫的高温强酸性烟气,在设备底部低温冷凝,会与空气中的水发生化学反应生成强氧化性的腐蚀性酸。

而且经常的开停车或者闭路循环,也增加了腐蚀的可能性。

1.1低温部位腐蚀机理低温部位的腐蚀主要属于HCl-H2O型和HCl-H2S-H2O型腐蚀。

腐蚀主要发生在初馏塔、常压塔和减压塔顶部,以及塔顶冷凝冷却系统的空冷器、水冷器等有液态水存在的低温部位[1]。

腐蚀因素主要取决于pH值、Cl-以及H2S的含量。

其中Cl-是初馏塔、常压塔顶部腐蚀最主要的因素,主要来源于原油中的氯盐,如MgCl2和CaCl2在120℃左右发生水解,生成HCl。

MgCl2+2H2 O→Mg(OH)2+2HClCaCl2+2H2 O→Ca(OH)2+2HClH2 S是减压塔顶部和冷凝冷却系统腐蚀的主要因素。

H2S主要是加工过程中由硫化物热分解而成。

在该腐蚀环境中,HCl溶于水生成盐酸。

1000万吨常减压蒸馏装置腐蚀及防腐

1000万吨/年常减压蒸馏联合装置设备的腐蚀及防护概述就像运动是绝对的,静止是相对的一样,腐蚀现象是时时刻刻发生的。

防腐措施只能起到监控和减缓的作用,但绝对不能从根本上完全杜绝腐蚀的发生。

1.常减压蒸馏装置的主要腐蚀类型及防护1)低温(≤150℃)轻油部位HCl-H2S-H2O腐蚀:腐蚀部位主要是初馏塔、常压塔上部五层塔盘(降液管及受液盘)、塔体及部分挥发线。

初馏塔、常压塔顶冷凝冷却系统、减压塔部分挥发线和冷凝冷却系统及酸性水部分的腐蚀。

HCl+H2O→2HCl·H2O2HCl+Fe→FeCl2 +H2↑FeCl2+H2S→FeS+2HCl防护措施:电脱盐、塔顶注缓蚀剂(或中和剂)、塔顶注水,塔顶设备材质升级。

初馏塔选材初馏塔壳体主体材料为16MnR顶部约五层塔盘高的筒体选用16MnR+Alloy400(包括顶封头)顶部五层塔盘的材质选用Alloy400(抗酸腐蚀性能较好)其余塔内件材料为0Cr13常压塔选材壳体材料根据介质在不同的温度下的不同的腐蚀机理和腐蚀速率分别选用16MnR+0Cr13A1、16MnR+304L、16MnR+316L,塔内件材料亦分别选用0Cr13、304L(304不锈钢成分为0Cr18Ni9 C <0.1 Cr 18% Ni9%)、316L(316的不锈钢成分为0Cr17Ni12Mo2 C <0.1 Cr 17% Ni12% Mo2%) 2) 高温硫化物、环烷酸腐蚀及冲腐腐蚀部位主要是240~400℃与原油、馏分油接触的设备与管道。

Fe+S→FeSFe+2RCOOH→Fe(RCOO)2+ H2↑Fe+ H2S→FeS+H2↑FeS+2RCOOH→Fe(RCOO)2+H2S环烷酸腐蚀的特点:(1)220℃时,环烷酸腐蚀已开始,随着温度的升高腐蚀加剧;(2)270~280℃时环烷酸腐蚀较剧烈,以后随温度的上升而逐渐减弱;(3)280~380℃时环烷酸腐蚀急剧增加。

常减压蒸馏装置腐蚀与防护

常减压蒸馏装置腐蚀与防护随着社会的发展,石油需求量越来越大,炼油厂的工作量随之猛增,这对常减压蒸馏装置带去了极大的挑战。

加工高硫原油导致常减压蒸馏装置的防腐工作难度增大,而裝置的防护与企业经济效益息息相关。

本文对常减压蒸馏装置的腐蚀与防护进行了探讨,阐述了硫腐蚀特点、机理,装置腐蚀情况、原因,并对防护措施提出了建议。

标签:常减压蒸馏装置;装置腐蚀;防护措施石油需求量迅速增长导致中国进口原油量不断增加,这使相当一部分的炼油厂面临着加工高硫原油的问题。

原料硫含量的提高和大幅波动使装置腐蚀问题更加严重,为此,研究硫腐蚀的特点、机理,分析装置腐蚀情况、腐蚀原因,有针对性的制定防护措施是企业必须重视的工作内容,具有很重要的现实意义。

1 硫腐蚀特点及其机理1.1 腐蚀特点原油中所含的硫分有两种,一种是活性硫,能通过直接与金属作用而腐蚀装置,如硫化氢;一种是非活性硫,不能直接作用于金属,但可以在高温高压等条件下转化为活性硫。

原油中硫分对炼油装置的腐蚀作用存在于炼油的整个过程。

原油硫含量与其对装置的腐蚀度之间对应关系并不精确,腐蚀度主要取决于硫分的种类、含量、稳定性。

对装置有腐蚀作用的硫分是单质硫等活性硫,原油中活性硫的含量与装置腐蚀强度成正比,但油中非活性硫在容易转化成活性硫的环境下也会严重腐蚀装置。

硫腐蚀的腐蚀对象多,腐蚀环境多元,硫分之间的转化复杂,增加了防护工作难度。

1.2 腐蚀机理如果将原油加热温度作为划分标准,常减压蒸馏过程可分为220~240℃、355~365℃、390~400℃三个阶段。

第一阶段发生在初馏塔,第二阶段在常压塔进行,这两个阶段中原油中存在硫化氢、氯化氢、水蒸气,发生硫化氢—水蒸气—氯化氢型腐蚀;第三阶段在减压塔中进行,温度升至400℃左右,油中非活性硫分解,活性硫含量增加,装置腐蚀更加严重。

即低温部位装置腐蚀类型为硫化氢—水蒸气—氯化氢型,高温部位发生的腐蚀则主要为活性硫造成的腐蚀。

常减压装置腐蚀与防护

减压炉

10号钢

腐蚀轻微

注:指加热炉出口管φ219×12当运行258天后,壁厚减薄至2.1mm

3 腐蚀形态、部位及原因

3.2高温(240~425℃)部位的高温硫的均匀腐蚀及环烷酸的沟槽状腐蚀

换热器的腐蚀

炼制胜利原油和管输原油,减压塔底原油、渣 油一次换热器的腐蚀最为严重。当渣油走管程时, 碳钢管束寿命一年。管内结垢堵塞清理困难。管 箱腐蚀率1mm/a。OCr18Ni9Ti和OCr13管束则无明 显腐蚀,寿命4~5年。 减压塔底二次热的热交换器,由于温度降低, 其腐蚀性也相对降低。

常减压装置的腐蚀与防护

李晓刚

北京科技大学 2005.10

主要内容

1 2 3 4 引言 工艺流程 腐蚀形态、部位及原因 防护措施

1引言

常温减压装置是对原油进行一次加工的蒸馏装 置,即将原油分馏成汽油、煤油、柴油、蜡油、 渣油等组分的加工装置。蒸馏是利用原油混合物 中各个物质沸点不同,将其分离的方法。由于原 油中含有物质种类多,而且很多物质的沸点相差 很小,完成分得各组分十分困难。对于原油加工 来说,只要按照一定的沸点范围把原油分离成不 同馏分,送往二次加工装置。由此看来,常减压 蒸馏是原油加工的第一步,并为以后的二次加工 提供原料,所以常减压蒸馏装置的处理量也就是 炼油厂的处理量。因此,常减压装置高效率的正 常操作,对整个炼油厂的生产至关重要。

120C MgC l2 2H2 O ~ Mg(O H) 2 2HC l ~ 175C C aC l 2H O C a(O H) 2 2 2 2HC l

当原油中含有环烷酸和某些金属,NaCl在300℃时水解产生HCl 原油中生产过程中加入清蜡剂(四氯化碳有机氯化物),在炼制时 有机氯化物水解产生有机氯

加工高酸原油常减压蒸馏装置腐蚀原因分析及防腐措施

蒸馏是炼油行业最重要的分离方法之一。

目前,除了一些直接从炼油厂中直接对稠油进行精炼延迟焦化装置外,我国目前采用减压蒸馏为第一加工装置。

在设备运行过程中,原油自身具备的,以及在开采或者运输过程中加入的,还有在蒸馏过程中产生的腐蚀物质都会影响设备的使用寿命。

因此,减压蒸馏装置的腐蚀是最普遍和重要的问题。

加工后的原油具有各种特性,各种腐蚀成分,腐蚀产生在不同的位置,所以必须采取各种保护措施。

1 加工高酸原油常减压蒸馏装置常见腐蚀类型1.1 硫化物的腐蚀原油中含有250多种硫化合物。

其中,仅活性硫和活性硫化物(单质硫,硫醇,H2S和H2S中易分解硫化物等)直接与金属反应,与硫含量没有直接相关。

通常,硫化物含量与腐蚀速率成正比,并且均匀腐蚀表现尤为明显。

另外,硫化物的腐蚀破坏性环境温度有关。

1.2 无机盐的腐蚀在原油提取后的脱水过程中,大部分水分被除去。

下一个加工过程夹杂在其中的油乳化悬浮液和其余的水包含氯化钠、氯化镁和氯化钙。

在加工过程中,将原油加热处理。

此时,氯化镁和氯化钙易于分解,产生具有腐蚀性的氯化氢(HCl)。

1.3 环烷酸的腐蚀环烷酸它是一种在原油中的有机物质。

通过常压蒸馏与原油一起加热后,留在蒸馏成分中的环烷酸与金属发生反应,然后通过反应会生成环烷酸亚铁,然后进行更多的金属反应,环烷铁是属于均匀腐蚀和局部腐蚀,因此参与反应的金属的流速越高,酸含量越高。

2 原油腐蚀防护技术2.1 原油电脱盐电脱盐是原油的第一个处理流程,也是防腐蚀设备的关键。

当前常用的电脱盐技术包括交流电脱盐技术、交流和直流电脱盐技术,鼠笼式平流电流电脱盐技术。

不同电脱盐技术对原油的适应性有所不同性,它极大地影响了原油的脱盐效果。

中国石化某石化公司的第二蒸馏装置在原来流程的基础之上对一级电脱盐罐的内部组件,电气系统和仪表系统进行了相应的更改,改造后,可以采取先进的脱盐技术和常规的交流和直流电脱盐技术以用于脱盐。

乳液用量减少到1/5,大大提高了原油的脱盐和脱水效果。

常减压蒸馏装置腐蚀的防护措施

设备运维常减压蒸馏装置腐蚀的防护措施赵杰(中国石油玉门油田公司炼油化工总厂,甘肃酒泉735200)摘要:随着我国经济的飞速发展,对于石油产量的要求也在不但提升。

炼油企业设备养护方面受到挑战,炼油设备方面常减压蒸馏装置的保养是保证设备正常运转的关键环节,本文将对常减压蒸馏装置工作原理及其腐蚀类型与具体情况进行概述,并介绍其防腐技术研究进展,以此提出具体的防护措施。

关键词:常减压蒸馏装置;腐蚀;防护措施1常减压蒸馏装置工作原理原油是一种混合物,由各种碳氢化合物构成,其化合物主要包括碳和氢,除此之外还包括硫、氮、氧等。

因此要将其制成满足正常生产生活需求的家庭、工业燃料就需要对其进行在加工,蒸馏既是通过采取反复的加热,使其不断汽化冷凝的方式,使其内部物质不断地进行分离。

其主要原理为利用液体当中不同成分的沸点及相对挥发度不同,在精馏塔当中不断重复上述过程,以此保证精馏塔塔顶出可以收获纯度较高的轻组分产物,而塔顶可以收获纯度较高的重组分产物。

在进行常减压蒸馏的过程中,原油首先经历脱盐与脱水,后分别进行常压蒸馏及减压蒸馏,通过这样的方式对原油进行分割,以此生产出符合使用标准的汽油、柴油、煤油灯原料,在进行减压蒸馏的过程中还可以生产出润滑油及沥青。

2常减压蒸馏装置腐蚀类型2.1低温氯离子腐蚀当温度低于120℃时,常减压蒸馏设备会发生电化学腐蚀。

在低温环境下造成低温氯离子腐蚀的原因主要有氯离子及硫化氢,同时还会收到PH值的影响。

其中主要原因是了氯离子的影响,同时硫化氢的作用会导致腐蚀的加速。

其来源为原油当中的无机盐及氯化钙成分。

当温度在120℃以上时,会产生盐酸造成垢下腐蚀最终导致焊口开焊或管线出现变薄的情况。

2.2高温腐蚀在高温腐蚀中有硫腐蚀及环烷酸腐蚀两种类型,其中硫腐蚀的程度会受到温度及硫含量的影响,环烷酸的腐蚀程度会受到酸度及介质流速及酸钠含量的影响。

造成硫腐蚀的原因由于原油当中带有一定的硫化物,当温度达到一定程度时会出现分解的情况产生硫化氢及硫醇,这二种物质会与金属发生反应,造成常减压蒸馏装置的塔内及加热炉炉壁受到腐蚀。

常减压蒸馏装置腐蚀分析及防腐措施

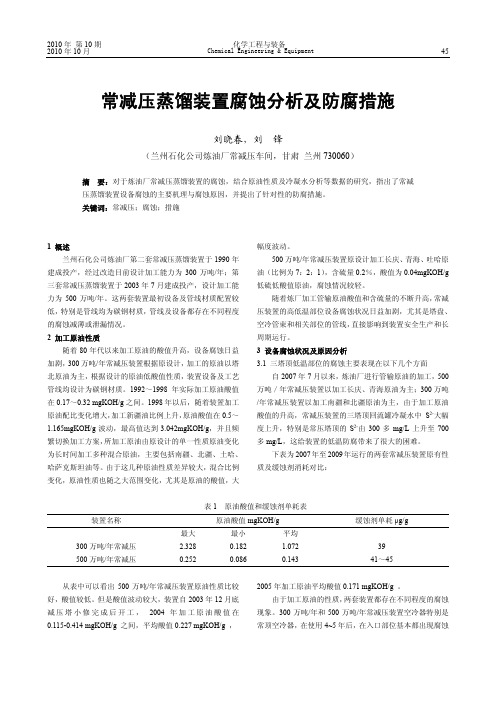

45常减压蒸馏装置腐蚀分析及防腐措施刘晓春,刘 锋(兰州石化公司炼油厂常减压车间,甘肃兰州730060)摘要:对于炼油厂常减压蒸馏装置的腐蚀,结合原油性质及冷凝水分析等数据的研究,指出了常减压蒸馏装置设备腐蚀的主要机理与腐蚀原因,并提出了针对性的防腐措施。

关键词:常减压;腐蚀;措施1 概述兰州石化公司炼油厂第二套常减压蒸馏装置于1990年建成投产,经过改造目前设计加工能力为300万吨/年;第三套常减压蒸馏装置于2003年7月建成投产,设计加工能力为500万吨/年。

这两套装置最初设备及管线材质配置较低,特别是管线均为碳钢材质,管线及设备都存在不同程度的腐蚀减薄或泄漏情况。

2 加工原油性质随着80年代以来加工原油的酸值升高,设备腐蚀日益加剧,300万吨/年常减压装置根据原设计,加工的原油以塔北原油为主,根据设计的原油低酸值性质,装置设备及工艺管线均设计为碳钢材质。

1992~1998年实际加工原油酸值在0.17~0.32 mgKOH/g之间。

1998年以后,随着装置加工原油配比变化增大,加工新疆油比例上升,原油酸值在0.5~1.165mgKOH/g波动,最高值达到3.042mgKOH/g,并且频繁切换加工方案,所加工原油由原设计的单一性质原油变化为长时间加工多种混合原油,主要包括南疆、北疆、土哈、哈萨克斯坦油等。

由于这几种原油性质差异较大,混合比例变化,原油性质也随之大范围变化,尤其是原油的酸值,大幅度波动。

500万吨/年常减压装置原设计加工长庆、青海、吐哈原油(比例为7:2:1),含硫量0.2%,酸值为0.04mgKOH/g 低硫低酸值原油,腐蚀情况较轻。

随着炼厂加工管输原油酸值和含硫量的不断升高,常减压装置的高低温部位设备腐蚀状况日益加剧,尤其是塔盘、空冷管束和相关部位的管线,直接影响到装置安全生产和长周期运行。

3 设备腐蚀状况及原因分析3.1 三塔顶低温部位的腐蚀主要表现在以下几个方面自2007年7月以来,炼油厂进行管输原油的加工,500万吨/年常减压装置以加工长庆、青海原油为主;300万吨/年常减压装置以加工南疆和北疆原油为主,由于加工原油酸值的升高,常减压装置的三塔顶回流罐冷凝水中S2-大幅度上升,特别是常压塔顶的S2-由300多mg/L上升至700多mg/L,这给装置的低温防腐带来了很大的困难。

常减压蒸馏设备的腐蚀与防护

素 , 其是 在 环烷 酸 腐 蚀 中 , 流速 F S和 尤 高 e 环 烷 酸 铁 更 容 易 被 冲 刷 走 而 露 出 金 属 底 材 。现 场 经 验表 明 , 是 有 阻 碍 液 体 流 动 凡 从而 引 起 流态 变 化 的地 方 , 如弯 头 、泵壳 、 热 电 偶 套 管 插 入 处 等 , 烷 酸 腐 蚀 特 别严 环

防 护 措施 。

有机 酸 , 包括 环 烷 酸 、 脂肪 酸 、芳 香 酸 等 , 而以 环烷 酸为 主 , 一般 称 石油 中的 酸为 环 故 烷酸 。低温下 ( 2 O , < 2 ℃)环烷 酸一般 不发生 腐蚀 , 在 其 沸 点( 1 ℃ 一4 0 附近 特 别 但 20 2 ℃) 是 无水 环 境 中腐 蚀最 为 激 烈 , 应 如下 : 反 I 2 O H+ e— RC O F F( O ) H } eRC 0 + F S 2 O H — F ( O ) H S e + RC O e RC O + f 与 F S不同 , e 环烷 酸 与铁 反应 生成 物 为 F ( o , 能在 金 属表 面形 成附 着 良好 e RC o)不 的 膜 , 着油 品 的冲刷 , e Rc ) 会被 油 随 F ( oo , 品 带走 而 露 出 金属 表 面 , 使腐 蚀 不断 进 行 , 形成沟槽状腐蚀。

重 。

3防腐控制措 施

3. 1控 制原油 中的含 硫量 和酸值 硫 化 物 和 环烷 酸 是 导 致 减 常 压蒸 馏 设 备发 生腐 蚀 的根本 原 因 , 因此 控制 浸入 蒸馏 塔 中原 油 的 含硫 量 和 酸 值成 为 一 个有 效 的 办 法 。 目 前通 常的 做 法是 通 过 将 高硫 高 酸 的原 油 与 低 琉低 酸 的原 油混 炼 来控 制 含 硫 量 。尽量将硫 含量控 制在 0.mg 5 KOH/ z之 内。 3. 2根 据原油 特点 , 择合适 的材料 选 环 烷 酸 腐蚀 大 都 发 生 在 流速 较 高 的 部 位 , 速 增加 , 流 腐蚀 速 率 也增 加 。 这 些部 位 的 材料 尽 量 选 择 耐 腐 蚀 性 好 的 不 锈 钢 , 如 36 , 1 L 以提 高设 备 、管 线的 抗腐蚀 能 力。对 于 流速 较 高 的 管路 、弯 道部 位相 应 的 增加 材 料 的 厚 度 , 提 高 设 备 的 使 用 寿 命 。常 以 压 塔顶 的 低 温油 气 部 位 及冷 凝 冷 却 系统 中 处于 HCI —HO—HS腐 蚀 环境 下 , 于这 个 对 部 位 的 材 料 可 以选 择耐 腐蚀 性 较好 的 不 锈 钢 , 钛 管换 热 器等 , 条件 的企 业可 以引 如 有 入 脱盐 系 统 以减 少 HCl 的产 生 。 3. 3加 强在线 检测 , 掌握设 备的腐 蚀情 况 由于 炼 油 过 程 设 备 腐 蚀 的 不 可 避 免 性 , 建立 实 时 的 设 备 腐蚀 情 况 检 测 、 进 行 及 时 的 更 新 维 护 , 确 保 生 产 安 全 进 行 就 对 显得尤为必要了。在实践生产过程 中, 应 安 排 专 业 人 员根 据 经验 判断 危 险部 位 。设 置监 测 点 , 以采 用 无 损 检测 技 术 , 可 如超 声 波 检 测( T  ̄ 射 线检 测( ) 方法 可 以检 U )H RT 等 测 容 器 和 管道 的 壁 厚变 他 或 通过 声 发 射 技 术 可 以 检 测 裂 纹 的扩 展 情 况 , 时 掌 握 设 实 备 的腐 蚀情 况 , 当达 到 临 界 点。 以

常减压装置腐蚀分析与防护措施

常减压装置腐蚀分析与防护措施摘要原油的重质化和高含硫特性对炼油装置的腐蚀日趋严重,影响了常减压装置的长周期运行。

通过分析常减压蒸馏装置的腐蚀原因,并针对低温和高温2种腐蚀环境,提出了设备、管道材质选用和相关的防护措施。

关键词:常减压,腐蚀,选材,防护措施1 常减压装置腐蚀原因分析 [1]1.1腐蚀原因分析常减压装置的设备和管道腐蚀主要表现为化学腐蚀和电化学腐蚀。

化学腐蚀主要发生在高温部位(240℃~450℃),电化学腐蚀主要发生在低温部分(150℃),每类腐蚀由于HCl 和HCN等介质的作用存在多种腐蚀情况。

1.1.1低温部位的腐蚀低温下的HCl-H2S-H2O腐蚀。

原油中含有一定的无机盐、氯化物、硫化物。

无机盐在常压炉出口360℃的温度下,MgCl2、CaCl2和NaCl水解,产生盐酸。

由于水的存在而形成“稀盐酸腐蚀”,原油中硫化物分解产生H2S,会盐酸的腐蚀速度H2S和HCl会上升到常压塔、减压塔和初馏塔的塔顶,与塔顶金属设备表面进行反应,对塔顶的塔体、塔盘等进行腐蚀。

当H2S和HCl经过冷换设备后温度下降到露点以下,冷凝区出现液体水时,HCl会溶于水中成为盐酸,在冷换设备壳层形成HCl-H2S-H2O腐蚀。

这类循环腐蚀对于碳钢为均匀腐蚀,对于0Cr13钢为点蚀,对于奥氏体不锈钢为氯化物应力腐蚀开裂。

1.1.2 高温部位的腐蚀高温腐蚀主要包括高温硫腐蚀和高温环烷酸腐蚀。

(1)高温硫腐蚀。

原油中的硫主要是非活性硫,它与金属一般不会直接发生反应造成腐蚀,非活性形成的硫化亚铁在金属表面会形成半保护性膜。

在340℃~400℃时,硫化氢可分解产生H2和活性很高的单质硫,促进腐蚀发生。

当在420℃~480℃时,高温硫对设备腐蚀最快。

(2)高温环烷酸腐蚀。

环烷酸是有机酸的总称,包括环烷酸、脂肪酸、芳香酸以及酚类,以环烷酸含量最多,故一般称石油中的酸为环烷酸,其沸点约在177℃~343℃。

高温环烷酸腐蚀特点:发生在酸值>0.5 mg KOH/g、温度在220℃~400℃之间的高流速介质中。

常减压蒸馏装置设备腐蚀分析与防腐

2.

设备腐蚀状况

兰州石化公司300万吨/年常减压 装置的塔顶低温部位均出现过不 同程度的腐蚀现象,腐蚀主要出 现在常压塔顶,初馏塔情况相对 较好。 塔顶换热器至空冷器的管线及空 冷器管束都出现不同程度腐蚀减 薄与穿孔。

设备腐蚀状况

低温部位

常顶换热器出口管线、换热器芯子及管板、 大浮头、管箱(短接处)多次发生腐蚀穿孔。在

表2 2007~2009年装置加工原油电脱盐数据统计

分析项目 分析时间 1月 2月 3月 4月 5月 6月 7月 8月 9月 10 月 11 月 12 月 合计 1月 2月 3月 4月 5月 6月 7月 8月 9月 10 月 11 月 12 月 合计 1月 2月 3月 4月 5月 6月 7月 8月 9月 合计 最大值 24.6 14.7 18.6 33.7 37.5 30 61 102.8 77.8 30.8 33.8 18.3 102.8 19.9 18 22.3 32.2 72.2 53 22.4 16.3 10.9 16.9 14.4 9.8 72.2 44.8 34.4 28.4 15.2 30.1 28 16.4 19.2 28.4 44.8 含盐(mg/L) 平均值 15.4724 7.54615 9.65333 15.6464 18.1 15.9 10.2 24.6 35.3 12.23 12.56 7.87 15.43 8.48 9.4 11.54 16.6 19.43 22.38 10.38 6.4 3.1 7.79 7.53 5.26 10.69 9.37 11.97 8.15 8.97 13.9 10.88 7 7.01 8.25 9.5

3.

腐蚀原因分析

原油是由95%以上的碳氢化合物混合而成,其余的 5%为硫、氯、氮及金属元素构成的有机及无机化合物, 此类化合物含量虽少却影响着整个炼油厂的工艺及产 品质量。从腐蚀与防腐蚀的角度来分析,原油中含的 这些杂质有的本身就是腐蚀性介质 。 表2为2007~2009年装置所加工原油电脱盐脱前含盐 情况的统计数据。表3为装置2007~2009年原油酸值 分析数据统计。

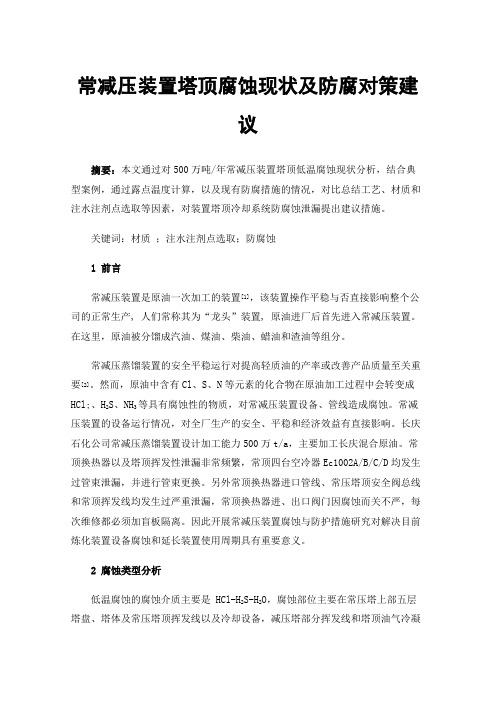

常减压装置塔顶腐蚀现状及防腐对策建议

常减压装置塔顶腐蚀现状及防腐对策建议摘要:本文通过对500万吨/年常减压装置塔顶低温腐蚀现状分析,结合典型案例,通过露点温度计算,以及现有防腐措施的情况,对比总结工艺、材质和注水注剂点选取等因素,对装置塔顶冷却系统防腐蚀泄漏提出建议措施。

关键词:材质;注水注剂点选取;防腐蚀1 前言常减压装置是原油一次加工的装置[1],该装置操作平稳与否直接影响整个公司的正常生产, 人们常称其为“龙头”装置, 原油进厂后首先进入常减压装置。

在这里,原油被分馏成汽油、煤油、柴油、蜡油和渣油等组分。

常减压蒸馏装置的安全平稳运行对提高轻质油的产率或改善产品质量至关重要[2]。

然而,原油中含有Cl、S、N等元素的化合物在原油加工过程中会转变成HCl;、H2S、NH3等具有腐蚀性的物质,对常减压装置设备、管线造成腐蚀。

常减压装置的设备运行情况,对全厂生产的安全、平稳和经济效益有直接影响。

长庆石化公司常减压蒸馏装置设计加工能力500万t/a,主要加工长庆混合原油。

常顶换热器以及塔顶挥发性泄漏非常频繁,常顶四台空冷器Ec1002A/B/C/D均发生过管束泄漏,并进行管束更换。

另外常顶换热器进口管线、常压塔顶安全阀总线和常顶挥发线均发生过严重泄漏,常顶换热器进、出口阀门因腐蚀而关不严,每次维修都必须加盲板隔离。

因此开展常减压装置腐蚀与防护措施研究对解决目前炼化装置设备腐蚀和延长装置使用周期具有重要意义。

2腐蚀类型分析低温腐蚀的腐蚀介质主要是 HCl-H2S-H2O,腐蚀部位主要在常压塔上部五层塔盘、塔体及常压塔顶挥发线以及冷却设备,减压塔部分挥发线和塔顶油气冷凝冷却系统。

分析认为气相部位腐蚀一般较轻,液相部位腐蚀较重,气液两相转变部位即“露点”部分最为严重。

低温HCl-H2S-H2O腐蚀主要发生在常减压装置三个塔顶系统的管线和设备上。

3常减压装置低温腐蚀现状3.1常顶换热器腐蚀情况由常顶换热器E1002D检修记录统计表可以看出,自2005年常减压装置开工后,常顶换热器腐蚀情况较为严重,正确选择金属材料进行设备防腐是常顶防腐的重要措施,例如:采用09Cr1AlMoRe为管束材质的换热设备时,使用时间平均达350天,采用管束材质为08Cr2AlMo钢的换热设备时,使用时间平均达212天,采用管束材质为Ni-P镀防腐的换热设备时[1],使用时间平均达52天,采用09Cr2AlMo-RT材质管束的换热设备时,使用时间平均达170天,2016年采用管束材质为钛合金的换热设备后至今未发生内漏。

常减压蒸馏装置腐蚀原因及防腐措施探析

工艺与设备2019·05176Modern Chemical Research当代化工研究等进行监控,明确其不同阶段运行过程中出现的问题和应当采取的解决措施,在此基础上确定合理的机电设备启动时间点,提高机电设备启动和关闭的效率。

在该方式下,煤矿机电设备运行过程中产生的空运行现象等明显减少,系统整体的电力支出也得到了控制,对保证煤矿生产的整体工作质量,降低设备运行过程中的能耗支出,提高其整体运行效率等具有重要意义,煤矿节能降耗的生产目标也得以实现。

(3)应用变频节能技术优化节能效率就当前来说,主要将变频节能技术应用于煤矿的采煤机、胶带运输机和矿井提升机以及通风机等设备上,可以取得相对不错的节能效果。

通过在采煤机上应用变频节能技术,利用变频器等设备可以调控采煤机的运行速度,当施工难度相对较大时,采煤机的工作速度自然会提高,其施工的安全性也得到了控制,对推动后续各项工作以合理方式开展等具有重要意义。

而在煤矿风机运行过程中,相关单位可以及时使用变频器来调节不同区域的风机运行速度,及时进行更新调整,保障风机正常运行,减少其运行过程中因为功率过大等产生的损失,保障其整体工作质量。

另一方面,应用变频节能技术对风机的功率等进行控制,使其自动调整工作模式,对保障其整体的工作质量等也具有重要意义。

胶带输送机在运行过程中也会使用变频节能技术来进行工作调控,当输送机的运输任务相对较少时,变频器会自动调整输送机的运行速度和运行功率,减少在此过程中的电能支出。

当出现设备磨损等现象时,应用该技术也会自动对其运行状态等进行调控,继而减少此过程中产生的电流损耗,对减轻此过程中的设备磨损等具有重要意义。

最后,矿井提升机运行过程中也会应用变频节能技术来开展操作,通过设置不同类型的物品提升速度方式等,使得矿井提升机在运输货物和人群时可以保持不同的速度,减少因为突然提速等对相关物品和工作人员等造成的影响,其控制的精确度明显提高。

常减压蒸馏装置环烷酸腐蚀及防治对策

2019年06月的行为,粉化内壁表面材料,由于渗碳和冲刷的联合作用造成了管壁减薄的情况。

措施:为了保证裂解炉物料的平稳过渡,我车间对2#罐区切石脑油罐时时间上进行紧密联系并对切完罐的物料进行裂解炉单炉裂解气分析,随时对裂解炉炉管进行炉管状况的检查和测温,并做出了有效的管控措施.3.4线性急冷器SLE 的内漏由于设备长时间运行,裂解炉的线性急冷器设备老化以及SLE 套管其外面的光洁程度因为被锅炉里面的水垢给进行了破坏,有或者是当给锅炉里面进行进水的时候,水的压力时大时小,就会使得套管的里面和外面由于这种情况,而形成一种液体低压区,在这个区域里面,因为各种原因的促使,就会形成气泡,导致在其附近的水就会高速的向着气泡附近涌动,最后形成空穴。

SLE 入口温度近870℃,出口温度约360℃,入口操作工况恶劣,COT 超温、盐腐蚀、氧腐蚀、点腐蚀、冲击腐蚀、高温腐蚀、硫腐蚀、应力腐蚀破裂等造成的内漏,常规均在SLE 入口处发生,J/K 炉SLE 内漏均发生在SLE 上部位置(离SLE 蒸汽出口约2~3米,SLE 长19米),但内漏点在SLE 上部,主要是焊接造成的电偶腐蚀、焊接、制造缺陷、材料等有关。

措施:为了解决SLE 内漏问题,车间在2016年8月到10月大检修期间对裂解炉J 炉、K 炉、H 炉的大部分SLE 进行了更换,换热效果明显改善。

每小时多产超高压蒸汽约1.5吨。

裂解炉G 炉因为长时间投用单一的原料石脑油,直至2018年10月8日到10月21日对G 炉的第五组,第六组的SLE 进行整体更换,这一组SLE 出口温度比其他三组低20多度,效果良好。

3.5班组进行精心维护,严格按操作规程操作各班组的精心维护能够为裂解炉的长周期运行做出重要贡献。

原料油与稀释蒸汽的比值直接影响裂解炉炉管结焦的程度。

比值过低,会使结焦速度加快;比值过高,结焦情况有所缓解,但乙烯产量将下降。

还有,一些裂解炉在运行过程中,后系统会出现甲烷化飞温问题,温度调整过于频繁的问题。

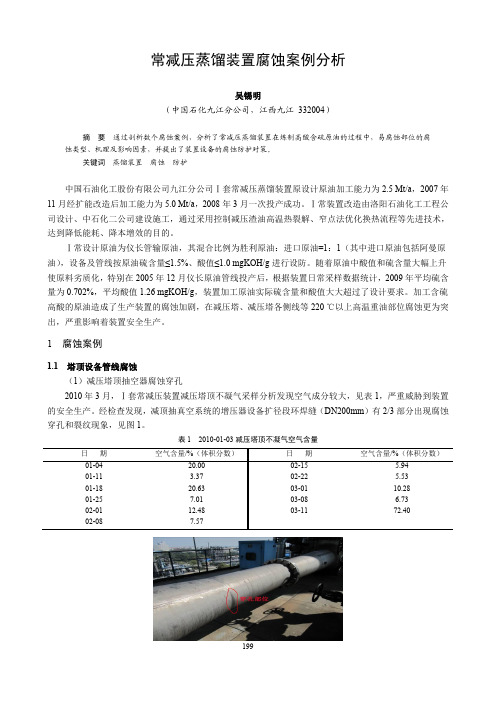

常减压蒸馏装置腐蚀案例分析

吸入根部腐蚀穿孔,断裂,转子不平衡,金工无法加工补焊,新换叶轮尺

寸不合适,进行切削叶轮处理。21 日,回装后投用,振动位移 44μm,速

度 10.2mm/s,电机电流 47A(额定电流 52.1A),出口压力 1.5MPa。

2)2009 年 2 月 2 日,再次振动超标。前轴承位移 340μm,速度 37.4mm/s, 后轴承位移 260μm,速度 29.0mm/s,找正无效。3 日,解体检查,叶轮中 间缺损一大块,金工补焊后,转子做动平衡。4 日,回装后投用,正常。

。『Z 保护膜容易脱落,腐蚀继续进行。因此在三通、弯头、大小头等容易产生湍流和涡流的地方,金属表面保

护膜容易被冲刷脱落,露出新的金属表面,使腐蚀速率大大提高。

岳韦

/1

~—£7 J 图 11 不同材质耐高温硫腐蚀的性能

4)设备材质。一般来说,含铬合金钢耐高温硫腐蚀的性能比碳钢强,且铬含量越高,耐蚀性能越强,。 合金钢的表面能形成双层保护膜,外层为多孔的硫化亚铁,内层为致,密的 Cr2O3。当 Cr 含量大于 5%时

13 日开泵,电机电流 31A,,出口压力 2.0MPa

4)2009 年 5 月 5 日,电机再次超电流,停泵解体检查,叶轮口环破损脱落,

叶轮腐蚀冲刷严重,更换叶轮,密封和轴承。6 日,投用机泵。电流 45A, 操作流量达 400t/h。 5)2009 年 7 月 6 日,前轴承振动偏大位移大于 80μm,8 日,停机复查同心

2.1.2 原因分析

减压塔顶抽真空器是减压真空系统的主要设备,设计时选材使用了 316L 材质。其操作温度为 90 ℃,

操作压力-0.1 MPa,介质为减顶油气和蒸汽,气液相混合。2010 年 1~3 月减顶冷凝水分析数据见表 3,从

常减压蒸馏装置腐蚀分析

常减压蒸馏装置腐蚀分析常减压蒸馏装置的腐蚀严重制约着原油加工的效率,本文对常减压蒸馏装置的腐蚀现象进行了分析,提出操作工艺的改进、结构优化和材料升级、在线监测技术的应用等防护措施,对研究常减压蒸馏装置的腐蚀与防护有重要的指导意义。

标签:常减压蒸馏装置;腐蚀;防护1 常减压蒸馏装置简介常压蒸馏就是在常压下对原油进行加热气化分馏和冷凝,原油经过常压蒸馏可分馏出汽油、煤油、柴油馏分。

减压蒸馏就是原料经加热后,在一定的真空度下使更高沸点的烃类气化分馏再冷凝,将常压塔底油进行减压蒸馏,得到的馏分视其原油性质或加工方案不同,可以作裂化原料或润滑油原料,也可以作乙烯裂解原料。

2 常減压蒸馏装置腐蚀现象2.1 高温硫腐蚀原油中的硫主要以单质硫、硫化氢、硫醇、硫醚、二硫醚、环状硫化物砜、亚砜等形式存在,一般情况下我们所讲的硫含量指的是原油中的总硫含量,但并不是所有的硫化物都对设备产生腐蚀,只有能直接与金属反应的硫化物(也称活性硫)如单质硫、硫化氢、硫醇等,才能造成设备的腐蚀。

2.2 高温环烷酸—硫腐蚀高温环烷酸—硫腐蚀主要是指当温度高于350℃,H2S开始分解生成H2和活性很高的S,S和Fe反应非常剧烈,生成FeS,并生成一层半保护性膜。

当环烷酸存在时,环烷酸与硫化铁膜直接反应,生成环烷酸铁和H2S,H2S和Fe又可以反应,从而加剧腐蚀。

原油中环烷酸分子的组成也不完全相同,一部分沸点范围为232~288℃,另一部分的沸点范围是350~400℃,温度升高,环烷酸逐渐气化,在气相中聚集,在两个温度段发生腐蚀。

随着介质的流动,使金属表面不断受到冲刷、暴露并受到环烷酸腐蚀。

2.3 电偶腐蚀两种或两种以上不同电极电位的金属处于腐蚀介质内相互接触而引起的电化学腐蚀,又称接触腐蚀。

发生电偶腐蚀时,电极电位较负的金属通常会加速腐蚀,而电极电位较正的金属的腐蚀则会减慢。

3 腐蚀检测结果3.1 超声波测厚通过超声波测厚数据来看,塔除了两个腐蚀穿孔外,其余部分的厚度均在14.5mm左右。

常减压蒸馏装置减压塔的腐蚀和对策_丁明生

图 4 标高 23 300 部位内壁裂口 Fig. 4 Corrosive leaking at EL23300

4. 4 减四线位置 第四段填料及以下位置,减压塔筒体为 321 材

质,与 16MnR 材质的分界标高为 21 160 mm。由于 历年腐蚀检修,减四线集油箱( 标高 19 080 mm,温度 约 320 ℃) 及以上的第四段填料位置筒体均有不锈 钢内贴板,贴板的焊缝腐蚀较重,部分贴板已与基体 剥离翘起,见图 5。填料段未贴板处壁厚为 12 ~ 14 mm,大量细麻点呈现均匀腐蚀形状,有些部位坑点 较大,整体凹凸不平。减四集油箱段腐蚀较重,壁厚 约为 7. 78 mm( 原始厚度为 18 mm) 。其中集油箱升 气孔上部筒体整圈腐蚀减薄严重,有些焊缝已经穿 孔。第四段填料的支撑栅严重腐蚀,百叶窗腐蚀严 重,已基本失效,见图 6。正对升气筒的支撑梁也腐 蚀减薄,部分支撑梁腐蚀消耗殆尽,底端填料也腐蚀 严重。在标高17 602 mm位置 316L 与 321 不锈钢的 分界处腐蚀形貌具有明显的差别,316L 筒体相对光 滑( 该段 316L 筒体为 2004 年更新) ,焊缝饱满,321 筒体则存在大量的腐蚀坑和沟槽,见图 7。需要提及 的是,通过对内件和填料的光谱检验,所有材料均合 格,达到了 316L 和 317 的化学成分要求。

19

专

论

石油化工腐蚀与防护

2013 年第 30 卷

图 3 减三升气筒及百叶窗 Fig. 3 Appearance of louver plate of the 3rd vacuum cut

图 5 第四段下部填料的腐蚀形貌 ig. 5 Corrosion appearance of the 4th packing

规格尺寸( 直径 × 壁厚 × 切线高 × 总高) / mm Φ3 200 / Φ6 000 × 14 × 18 × 43 800

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常减压蒸馏装置腐蚀原因及防腐措施

作者:高国宁王嘉琳

来源:《中国化工贸易·下旬刊》2019年第10期

摘要:工业经济在不断发展中,对石油的需求量不断上升,炼油企业的效率也逐渐受到相关行业的发展。

其中,炼油的常减压蒸馏装置存在的腐蚀问题是影响效率的重要原因。

基于此,本文将重点阐述常减压蒸馏装置的腐蚀原因以及防腐蚀的措施。

关键词:常减压蒸馏装置;腐蚀原因;防腐蚀措施

0 引言

当前,由于生产技术和生产设备的限制,炼油企业普遍存在常减压蒸馏装置腐蚀的问题,该问题不仅会影响炼油的质量和产量,还会对生产的安全性造成一定的威胁。

因此加快技术的研究,通过人工干预的方式,降低装备的腐蚀概率,才能降低炼油的成本,提高综合效益。

1 常减压蒸馏装置腐蚀的原因

1.1高温硫造成的腐蚀

当常减压蒸馏装置中的温度超过240℃之后,在部分的油品中就会存在硫化氢、硫醇等物质,这些物质将会导致装置出现不同程度的腐蚀。

在常减压塔的底部以及换热器的中部会出现不同程度的腐蚀情况。

就腐蚀机理方面的分析可以发现,主要是在装置发生反应的过程中会存在不同程度的硫化氢与金属直接接触造成一定的局部腐蚀,对腐蚀的部分经过测试可以发现,存在硫化铁等物质。

通过进一步的研究可以发现,发生腐蚀的原因在于局部的酸性比较强,另一方面由于温度等因素的影响,腐蚀率也会升高。

通过实验进一步分析可以发现,当温度在120℃以下的时候,非活性硫化物比较难分解,因此可以通过在介质中控制水分的含量,有效抑制腐蚀问题。

但是随着温度的升高,高温硫腐蚀的情况也会变得更加严重。

腐蚀速度在起初时会相对稳定,由于腐蚀速率的加快,会形成保护膜,降低腐蚀速度。

之后由于介质的流动性增强,腐蚀的保护膜就会被破坏,腐蚀速率就会再次增加。

因此,流体的流速也是影响局部腐蚀的重要原因。

1.2 环烷酸腐蚀

环烷酸是石油原油中的一种常见的成分,是有机酸的一种。

通过相关的技术研究可以发现这种物质对装备会造成一定的腐蚀。

由于不同区域的原有品质存在差异,因此环烷酸的占比也各不相同。

在原油加工的过程中,环烷酸的存在会增加环境的酸性,因此对设备造成腐蚀情

况。

在具体反应中,腐蚀的程度与装备的抗腐蚀性能以及环烷酸的组分和比例都有关系。

就腐蚀的原理上进行分析,介质温度较高时,环烷酸会与金属发生氧化还原反应导致金属的抗腐蚀性失效。

因此环烷酸造成的腐蚀与原油的性质、反应温度以及流速三个因素有关。

2 常减压蒸馏装置防腐蚀措施

2.1 加强设计,控制原料

企业在常减压蒸馏装置中发现腐蚀问题以后,应该及时分析腐蚀的原因,并对腐蚀发生的整个过程进行分析,通过优化生产流程,控制腐蚀的程度。

比如可以通过控制发生反应的温度环境,并通过生产过程中的分贮炼油的方式,控制好炼油的酸碱性,并控制好介质的流速从而降低腐蚀情况的发生。

2.2 加强管理

常减压蒸馏装置的腐蚀问题是原油加工过程中常出现的一种问题,因此企业经常的使用的防腐工艺就是使用脱盐、注中和剂以及注缓蚀剂等多种方法缓解腐蚀。

具体如下:使用有机胺作为总中和剂控制腐蚀程度。

需要注意的是这种物质的成本相对较高,因此在炼油过程中需要结合工程的实际情况酌情使用。

另一方面,可以使用有机胺和氨混合的方式控制腐蚀,这种方式的好处在于不会产生不良的副产物,同时还能降低成本。

另外,缓冲剂也是常用的一种物质。

在具体使用时,需要充分考虑磷元素对装置的影响。

2.3 合理选择材料,改善设备的质量

为了降低腐蚀对炼油的影响,生產的企业应该在材料选择的时候重视提升设备的质量。

同时还应该根据生产情况的差异性,使用针对性的设备提高抗腐蚀能力。

对于高温腐蚀环境中的反应,需要提高材料的耐腐蚀性,并配合使用一定量的缓冲剂,降低腐蚀的影响。

对于冷凝冷却系统中发生的腐蚀情况,需要尽量对硫化氢进行控制,从而降低腐蚀发生的概率。

当前由于材料工程的不断发展,常减压蒸馏装置的设备也在不断改进,抗腐蚀性能在一定程度上也得到提升。

因此企业在生产流程的控制上,还应该重视对设备的及时更新换代。

还应该及时观察反应的效率,并做好记录,一旦发现问题及时进行处理,避免腐蚀情况的加重。

具体可以在设备的防腐蚀检查过程中应用腐蚀探针、化学分析、定期巡查等多种方式提升对腐蚀情况的监测力度。

并及时分析监测结果,判断装置的适用性。

2.4 充分利用现代技术,完善防腐蚀系统

企业可以结合自身的情况,在蒸馏装置的防腐蚀处理过程中通过使用先进的信息化工具,对腐蚀情况进行预测和分析,并为管理人员提供针对性的建议,帮助管理人员及时进行处理。

目前,利用追踪监测的方式,可以在很大程度上对腐蚀的具体情况和部位进行周期性检查,通过及时掌握腐蚀部位和腐蚀情况,避免生产中出现的各种安全事故。

3 结语

综上所述,在原油生产的企业中,常减压蒸馏装置是一种常见的装置,但装置的腐蚀性对于生产效率和生产效益都会产生一定的不利影响。

因此企业应该提升重视程度,通过科学管理、及时检测,控制腐蚀发生的情况。

参考文献:

[1]段春莲,杨剑锋,陈良超.常减压蒸馏装置换热器腐蚀分析及建议措施[J].石油化工腐蚀与防护,2019,36(01):14-17.

[2]侍吉清,吴伟阳,傅德威,王栋,赵伟.常减压蒸馏装置常顶循流程设备腐蚀泄漏分析及改进[J].石油化工设备,2019,48(01):72-76.。