酒钢碳钢薄板厂炼钢控制系统一二级分离技术改造(张进忠)

RH炉自动化控制系统简介

检修工程部自控作业区 冶炼技术室

RH炉基础自动化控制系统组成

合金系统

酒钢120tRH炉 酒钢120tRH炉

本体系统

顶枪系统

检修工程部自控作业区 冶炼技术室

RH炉基础自动化控制系统功能

合金系统

本体系统

顶枪系统

合金上料、 合金上料、加料系统 条皮带、 个真 共5条皮带、6个真 条皮带 空料斗

本体系统包含真空泵 循环水、 、循环水、能源介质 气体及钢包车与液压 顶升。 顶升。

由武汉中冶南方公司设计承建,设计采用双处理 双处理 位四工位、双顶升、真空室交替使用、整体吊换 型式,并在待机位进行真空室更换操作。

●RH精炼炉全称为RH真空循环脱气精炼法,于1959年由德国人发明。 ●其中RH为当时德国采用RH精炼技术的鲁尔(Ruhrstahl A.G.)钢铁公司和海拉斯公司(HerausA.G.)的第一个字母缩写。

顶枪的加热及喷吹脱 碳功能

检修工程部自控作业区 冶炼技术室

RH炉基础自动化控制系统人机监控画面

检修工程部自控作业区 冶炼技术室

RH炉基础自动化控制系统网络图

检修工程部自控作业区 冶炼技术室

RH炉顶枪系统

Text

RH炉顶枪系统

25位绝对值编码器 25位绝对值编码器

检修工程部自控作业区 冶炼技术室

RH炉自动化控制系统简介 RH炉自动化控制系统简介 及顶枪标定方法

自控作业区冶炼技术室 徐 玥

检修工程部自控作业区 冶炼技术室

目 录

1 2 3

酒钢RH炉简介

RH炉基础自动化控制系统

顶枪系统简介及枪位标定

检修工程部自控作业区 冶炼技术室

酒钢RH炉简介

酒钢碳钢薄板厂120tRH精炼炉始建于2009年 酒钢碳钢薄板厂120tRH精炼炉始建于2009年 120tRH精炼炉始建于2009 次年7月完成热负荷试车, 6月,次年7月完成热负荷试车,现已进入试 生产阶段。年处理能力100万吨。 100万吨 生产阶段。年处理能力100万吨。

酒钢炉卷轧机自动控制系统

1220 引 言备受关注的酒钢“十五”规划的核心项目—酒钢炉卷轧机是酒钢引进的当时设备最先进、技术要求最高、调试难度最大的钢材生产线,也是我国引进的第一条炉卷轧机生产线。

该生产线技术复杂,系统庞大,是一个国际性合作项目,机械设备、液压系统、二级控制系统由奥钢联设计、供货;一级控制系统及电气传动由西门子设计、供货,整个项目的建设采用国外技术总负责,国内合作设计、制造和施工的方式。

建成后生产能力为碳钢钢卷80万吨或不锈钢钢卷60万吨,产品为厚度1.6~12.7mm,宽度900~1600mm的热轧商品卷、横切钢板以及焊管和管线用钢卷等多规格、多品种的卷板材,广泛应用于汽车制造、桥梁建筑、机械加工、石油管线等方面。

1 设备概况酒钢炉卷轧机设备主要包括:高压水除鳞机、一架四辊可逆式粗轧机(包括立辊轧机和粗轧机)、切头剪、一架四辊可逆式炉卷轧机、两座卷取炉、层流冷却系统、地下卷取机及相应的配套设施等。

2 计算机控制系统2.1 系统简介酒钢炉卷轧机自动化系统采用两级控制方式,即一级基础自动化和二级过程自动化,并预留与三级自动化系统的接口。

一级自动化系统包括由机械商奥钢联提供的TCS(Technological Control Systems )系统和由电气商西门子提供的工艺和传动控制系统。

炉卷轧机工艺控制系统TCS,主要用于炉卷轧制的工艺控制。

TCS控制软件包含了丰富的炉卷轧制、机械和液压先进的、独立的控制思想和诀窍,该系统与产品保证值密切相关。

西门子提供的数字控制系统SIMTIC TDC及ET200远程I/O来完成炉卷轧机的高速工艺控制、顺序控制和闭环及开环控制。

二级数学模型收稿日期:2009-12-25作者简介:张宇(1970-),男,内蒙古包头人,高级工程师,主要从事冶金自动化系统设计及应用软件的开发工作。

酒钢炉卷轧机自动控制系统张 宇(中冶东方工程技术有限公司自动化所 包头,014010)摘 要:介绍酒钢炉卷轧机自动控制系统采用了二级控制,即一级TCS(Technological Control Systems )、顺序控制及闭环-开环控制回路和二级数学模型控制等先进的控制方式,使炉卷轧机达到了较高的控制和管理水平。

转炉氧枪事故紧急提升系统的应用

a n d a p p l i c a t i o n r e s u l t , a n d t h e g o o d e f f e c t a n d r e ma r k a b l e e c o n o mi c b e n e i f t wh i c h a c h i e v e d i n

CS P a c c i d e n t o x y g e n l a n c e o f c o n v e r t e r ,a nd a n a l y z e s i t s c o n t r o l p r i n c i p l e ,f u nc t i o n r e a l i z a t i o n

・

酒 钢科 技 2 0 1 4年第 1期 ・

转炉氧枪 事故紧急提升 系统 的应用

张进 忠

( 酒钢 集 团宏兴股份公 司检修 工程部 , 甘肃 , 嘉峪关 , 7 3 5 1 0 0 )

摘

要 :通过碳钢 薄板 厂转炉 事故 氧枪提 升 系统 改造应 用 ,对转 炉氧枪及 事故提 升 系

1引 言

碳 钢 薄板 厂炼 钢工 序有 3座 1 2 0 t 顶底 复 吹

置 ,加 装 氧枪 事 故提 升装 置 后 当 氧枪 卷扬 电机 故 障或 者 电 网供 电 系 统 3 8 0 V 电源 无 法 正 常 供

电时 , 通过 启 动 马达 驱 动方 式 , 将 氧枪 提 升 至安

转炉 ,每 座转 炉配 备 A、 B两 副氧 枪交 替生 产使 用, 氧枪 升 降采 用矢 量 变 频器 控 制实 现 , 由于 目 前 3座 转炉 氧 枪设 计 无事 故 提升 装 置 ,氧 枪 在

Ab s t r a c t : T h e p a p e r i n t r o d u c e s t h e t r a n s f o r ma t i o n o f t h e a c c i d e n t l i f t i n g s y s t e m u s e d i n

酒钢1号、2号高炉优化升级改造工程总图运输设计

王耀 峰

(中冶南方工程技术有限公司 , 湖北 武汉 430223)

摘 要 :针对酒钢 1号、2号高炉优化升级改造工程,通过 分析用地功能分 区,确定总平面布置方案,讨论方案的优缺

点 ,阐明总平面布置设计及优 化过程。此方案布置 紧凑、工艺流程合理、物流顺畅、可满足生产的要求。

关 键 词 :高 炉 升 级 改造 总 图运 输

B1区占地面积较大,但靠近铁水运输线。根据《钢 铁企业 总图运输设计规 范》,冷却设施距铁 路 中心线 的

z z z PsgiolePfrp

2016年第 2期

王耀峰 :酒钢 1号 、2号高炉优化 升级改造工程总 图运输设计

z z z PsgiolePfrp

南侧 ,即 c区。这样布置的优点是公辅设施都尽量 靠近 11号 公路 ,不 仅管 线 较短 ,而 且在 沉 淀池 、凉水 池被 拆 除后 留出整 块用 地 ;缺 点是 因现 有煤 气 管道 及 放 散管 不 能被 拆 除 等原 因 ,不 能合 建 1号 、2号软 水 泵房 ,同时 2号 TRT区域 场地 紧张 ,施 工 困难 。

本工 程 属 于老 厂改 扩建 项 目,在 设计 过 程 中应 考虑建设与保产 的关 系,在用地紧张 、关系复杂的厂 区布置新建设施 ,使功能分区明确 、物流顺畅。 1 用地 功 能分 区及 其 分析

本 工程 建设 场 地 为拆 除 现有 一些 淘 汰 的生 产设 备后 的场地 ,或 拆迁 部 分设 施 后 的场 地 ,用 地 比较 分 散 ,场 地上 穿插 有保 产 设 施 。在进 行 总 平面 布 置时 , 既要考虑工艺及物流的合理性 ,又要考虑不影响或 尽 量小 地影 响现有 生 产设 施 。这 就 必须 对 现有 用地 进 行分 析 ,合 理划 分功 能分 区。

CSP生产线介绍(幻灯)

(PSC)轧制规程计算

(PCFC)板型控制系统

(PCFC)控制功能框图

轧辊数据

直径 凸度 辊型 材质

控制策略 预设定凸度 预设定平直度

轧制规程

材质 厚度 宽度 温度 速度 张力 轧制力

PDI目标板型数据

目标板型 目标平直度

辊缝模型

辊缝轮廓 平直度限制 机架间张力 负载辊缝补 偿 负载辊系补偿

工艺控制模型

漏斗型结晶器

漏斗型结晶器

漏斗型结晶器。

漏斗型结晶器是CSP连铸机核心技术。结晶器长度

1100mm,结晶器上部宽面中央为优化的漏斗型。 漏斗型高度~700mm上部最大开口尺寸170mm,开 口角度~5,便于浸入式水口插入结晶器内;结晶器 宽面铜板下部~400mm高度宽面铜板互为平行,形 成最终的铸坯断面尺寸形状。

A/B两线加热炉摆动对接

炉内板坯跟踪检测装置

酒钢碳钢薄板厂CSP生产线主要工艺技术---连轧机组

基本参数

传动

除鳞机

二级压力除鳞技术

机前集管较低压力用 于将板坯表面氧化铁皮 冷却爆破

机后集管较高压力利 用水质点机械动能打击 力将板坯表面氧化铁皮 剔除

(HGC) 液压辊缝控制技术

对于每个油缸有各自的

以在浇注间歇时在线调宽,以适应轧机对铸 坯的不同宽度的要求。结晶器窄面调宽装置 通过两台伺服电机和传动机构同窄面铜板相 连,实现调节功能。

液芯压下过程

液芯压下技术

液芯压下技术

结晶器设计出口铸坯厚度为70mm,通过扇形段连续

带液芯压下,可获得52~68mm厚的铸坯,从而获得 最终产品所需要的最小压缩比,增加了最终产品的 覆盖面,保证产品质量。

酒钢碳钢薄板厂CSP生产线主要工艺技术---连铸---基本参数

转炉内加锰铁脱硫工艺的研究和实践

转炉内加锰铁脱硫的工艺探讨和实践李聿军1,李斌1,向华1,张江萍1,邹节忠2(1 江西九江钢厂有限公司,江西九江332500;2 萍乡钢铁有限公司,江西萍乡337019)摘要:阐述了转炉内加锰铁脱硫的热力学和动力学条件,在冶炼温度一定的情况下,(CaO)和[Mn]的提高以及加强搅拌,可以提高脱硫效果。

根据入炉铁水含硫状况选择在终点前1分钟加入锰铁1.8~13kg/t,再吹1分钟加强搅拌,可使转炉内加锰铁脱硫效率达到40%~60%,同时终点残锰量提高0.10%~0.50%,含锰合金消耗总量增加1~2kg/t。

关键词:转炉;锰铁;脱硫中图分类号:TF713.3 文献标识码:B 收稿日期:2007-012-29Discussion and Practice on fe-mn Desulphurization in ConverterLi Y u-Jun1 , Li Bin1 , Xiang Hua1, Zhang Jiang-Ping1, Zou Jie-Zhong2 (1. Jiujiang Iron&Steel company,Jiujiang,China;2. Pingxiang Iron&Steel Co.Ltd,PingXiang,China)Abstract: This article introduces the thermodynamic and dynamic conditions for Fe-Mn desulphurization in converter.Under the condition that melting temperature is the same,the desuphurzing rate could be increased through increasing (CaO) and [Mn] and mixing round. The desuphurizing rate could reach 40%~60% by the way of putting Fe-Mn 1.8~13kg/t into the converter 1 minute before end point acrroding to sulphur content in the molten iron and then mixing round about 1 minute.At the same time,the Mn content could be increased 0.10%~0.50% and the consumption of the alloy including Mn will be increased 1~2kg/t.Key words:converter ;Fe-Mn ;desulphurization1 前言受转炉吹炼氧化性气氛的影响,要达到较高的脱硫效果必须大幅提高终点温度和碱度,加大渣量,其结果往往容易造成喷溅和严重的拉后吹,这不但会增加钢铁料消耗,而且对炉况维护不利。

提高LF炉加料控制精度的研究与应用

l 引 言

在钢 水 精 炼 过程 中 ,合 金 及 辅 料 添加 是 很 重要 的环 节 .因 为此环 节将 直接 影 响钢产 品 的品质 ,下 料 系统 称量 控制 直接 关 系到添 加合 金 和辅料 的重 量 比 和 生产效 率 ,更直 接影 响到 精炼 成本 。

目前 酒 钢炼轧 厂精 炼环 节 成本包 括 精炼 耐材 成 本 、精炼 辅材 成本 、精 炼合金 成 本 、精 炼 能耗成 本 等 , 各 项成本 占 比分别 为 4% 、8% 、82% 、7%。其 中辅 材 中 的石 灰 、萤石 、白云 石 以及 合 金 中 的硅 铁 、硅 锰 完 全 是通 过 下料 系统 入 炉 消耗 的 ,可见 下料 称 量 系统 的 自动 化程 度 与控 制 的 精 确性 非 常重 要 ,下 料 系统 的精度 对 于整个 精炼 环节 的成本控 制 的重要 性 不 言 而喻 。

人 员在 操作 界 面上 手动 调节 预停 值 和高低 速变 速 点 实 现 ,这样 的操 作方 式使 得称 料 控制精 度 较低 ,同时 对 原料 的适 应性 较 差 .不 同批 次 、不 同大 小料块 的原 料 均会 对 称量 精 度 造 成 影 响 。与 此 同时 ,由于 人 为 参 与控 制 关键参 数 的控 制 过 程 中 ,因操 作 人 员 的 失 误 .造 成称 量 结 果 产 生 大 范 围 偏 差 的 几 率 也 较 高 , 显而 易见 ,这样 的控 制 会 使 称量 的精 确 性 和 生 产 效 率都 维持 在一 个较 低 的水 平 。

摘 要 :通过对酒钢 一炼钢 LF炉合金加料 控制 系统现状分析 ,提出加料精度控制优化 策略 ,设计新 的迭代学 习控制

程序 .提高 LF炉加料控制精度和降低加料误差率 ,以更高水 平 的控 制炼 钢成本 和钢水 品质 ,在实 际应用 中取得 良

酒钢1、2号高炉优化改造实践

酒钢1、2号高炉优化改造实践

刘金明

【期刊名称】《甘肃冶金》

【年(卷),期】2016(038)006

【摘要】酒钢1、2号高炉利用大修机会,大量引进新技术、新工艺。

提高装备水平,有力的推动了高炉经济技术指标进步。

【总页数】3页(P99-101)

【作者】刘金明

【作者单位】酒钢集团宏兴股份炼铁厂,甘肃嘉峪关 735100

【正文语种】中文

【中图分类】TF54

【相关文献】

1.酒钢1号、2号高炉优化升级改造工程总图运输设计 [J], 王耀峰

2.酒钢高炉煤气管网系统运行现状分析及优化 [J], 李园[1]

3.酒钢450 m3高炉炉型优化实践 [J], 李波;聂波;宋惊蛰

4.酒钢高炉炉料结构优化系统设计及应用 [J], 张巍;尹聚才

5.“双碳”背景下酒钢高炉炉料结构优化方向简析 [J], 张镇

因版权原因,仅展示原文概要,查看原文内容请购买。

酒钢炼钢转炉炉口微差压控制系统优化

酒钢炼钢转炉炉口微差压控制系统优化

于寿海;纪马力;贺首育

【期刊名称】《甘肃冶金》

【年(卷),期】2014(000)003

【摘要】本文主要描述如何实现转炉炉口微差压测量控制系统的优化。

通过采取

转炉冶炼降罩操作、优化系统参数等环节,为用户提供高品质的转炉煤气,保证转炉回收煤气的热值,提高转炉煤气回收量,稳定转炉烟气流速,防止转炉烟气外溢。

【总页数】5页(P104-107,117)

【作者】于寿海;纪马力;贺首育

【作者单位】酒泉钢铁集团公司碳钢薄板厂,甘肃嘉峪关 735100;酒泉钢铁集团

公司碳钢薄板厂,甘肃嘉峪关 735100;酒泉钢铁集团公司碳钢薄板厂,甘肃嘉峪

关 735100

【正文语种】中文

【中图分类】TF345.3

【相关文献】

1.酒钢120 t转炉炉口微差压控制系统改造及应用 [J], 王立强;韩建龙

2.酒钢120t转炉煤气回收及炉口微差压自动控制 [J], 张运生;王林

3.模糊控制在转炉炉口微差压控制系统中的应用 [J], 陈文波

4.酒钢120吨转炉煤气回收及炉口微差压自动控制 [J], 王林

5.炉口微差压控制系统在转炉炼钢中的应用 [J], 岑继洋

因版权原因,仅展示原文概要,查看原文内容请购买。

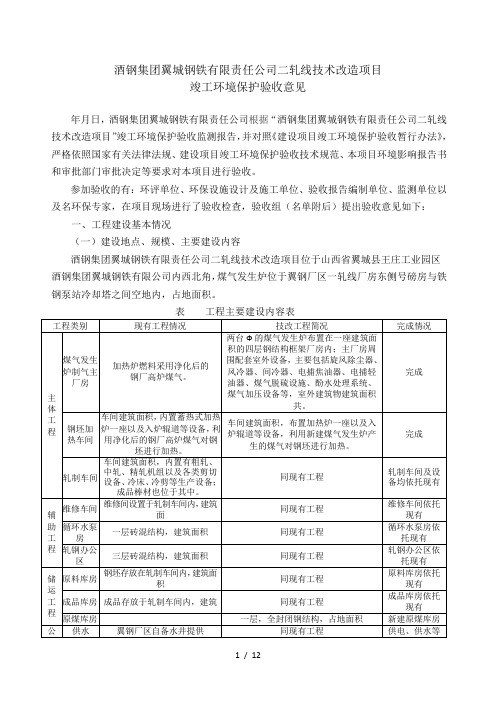

酒钢集团翼城钢铁有限责任公司二轧线技术改造项目

酒钢集团翼城钢铁有限责任公司二轧线技术改造项目竣工环境保护验收意见年月日,酒钢集团翼城钢铁有限责任公司根据“酒钢集团翼城钢铁有限责任公司二轧线技术改造项目”竣工环境保护验收监测报告,并对照《建设项目竣工环境保护验收暂行办法》,严格依照国家有关法律法规、建设项目竣工环境保护验收技术规范、本项目环境影响报告书和审批部门审批决定等要求对本项目进行验收。

参加验收的有:环评单位、环保设施设计及施工单位、验收报告编制单位、监测单位以及名环保专家,在项目现场进行了验收检查,验收组(名单附后)提出验收意见如下:一、工程建设基本情况(一)建设地点、规模、主要建设内容酒钢集团翼城钢铁有限责任公司二轧线技术改造项目位于山西省翼城县王庄工业园区酒钢集团翼城钢铁有限公司内西北角,煤气发生炉位于翼钢厂区一轧线厂房东侧号磅房与铁钢泵站冷却塔之间空地内,占地面积。

表工程主要建设内容表(二)建设过程及环保审批情况酒钢集团翼城钢铁有限责任公司二轧线技术改造项目由翼城县经济和信息化局于年月日以翼经信备案[]号文予以备案。

山西清泽阳光环保科技有限公司年月完成了《酒钢集团翼城钢铁有限责任公司二轧线技术改造项目环境影响报告书》的编制工作,翼城县环保局于年月日以翼环审函字[]号文件给予了批复。

工程于年月日开工建设,年月日基本建成,主体工程和环保工程同时竣工,年月进行了调试运行,目前尚未领取排污许可证。

本项目从立项备案到调试过程,均未发生环境投诉情况,也无违法或处罚记录等。

(三)投资情况本项目总投资万元,其中环保投资万元,占总投资的。

(四)验收范围整体验收。

自主验收,于年月调试阶段开展了验收监测工作。

二、工程变动情况经现场检查本项目有如下变动:、新增煤库面积由环评要求,变更为。

、环评中要求建有的危险废物暂存库,实际中仍需改造。

、环评中要求炉渣出售给建材厂用于制造建筑材料或村民运走用于铺路,实际销售给翼城县浍史二砖厂。

三、环境保护设施建设情况(一)废水本工程生产废水排放主要分为净循环水系统、浊循环水系统以及煤气发生炉系统排污水(煤气冷凝水及软化水制取时产生的废水)。

3碳钢薄板厂产品机构及工艺流程介绍

炼钢

1)石灰-镁粉复合喷吹 2)液压式扒渣机 铁水脱硫 3)液压倾翻 (2套3工位) 4)年处理铁水280万吨 1)平均出钢量:120t 2)炉容比:0.96m3/t 3)氧枪:四孔拉.瓦尔喷 头,供氧强度:3.6 m3/t 4)底吹强度:0.003~ 0.008m3/t

1)脱硫深度0.005%以下 2)模型命中率90%

设备名称

平整机组

主要特点 1)采用日本TMEIC新型闪光对焊机,断 带率及重焊率低 2)设酸再生系统,提高盐酸利用率,吨 钢单耗大幅度降低 3)采用中间辊串辊及正弯辊、工作辊正 负弯辊,末架工作辊分段冷却及轧辊倾斜 控制 4)先进的板型控制策略 5)可实现自动上卷、自动卸卷、焊缝自 动跟踪、酸洗过程自动控制,以及设备 顺序控制等 1)采用奥地利爱伯纳公司的燃气式全氢 罩式退火炉 2)吨钢能源消耗低,生产效率高 3)二级计算机控制,使加热温度控制、 钢带机械性能及表面质量控制处于国际 领先水平 1)采用入口S张紧辊,实现大张力平整, 小张力开卷 2)采用液压AGC技术,可进行恒延伸率 和恒轧制力控制 3)采用湿平整技术,有利于带钢板面清 洁度,可使延伸率偏差小,平整中无粉尘 ,减少工作辊消耗 4)静电涂油,油层均匀且薄

2

DQ (冲压)

JIS G3141

SPCD DIN 1623

ST13

0.25~ 3.0

3

DDQ (深冲)

SPCE SPCF

SS330

ST14

0.25~ 3.0

ST37-2G St44-3G 0.4~3.0

4

HSS/结构 用钢

JIS G3101

SS400

SS490

St52-3G

㈢ 镀锌产品种类及执行标准

1)1机1流直弧型 2)铸机主半径:9500mm 常规板坯 3)铸坯规格: 连铸机 厚度160mm、220mm, (1台) 宽度850~1600mm 4)拉坯速度:0.3~2.5m/min 连铸 1)1机1流立弯式 2)铸机主半径:3250mm 3)漏斗型结晶器,长度: 薄板坯连 1100mm 铸机 4)铸坯规格: (2台) 厚度52~68mm(70mm结晶器) ;宽度950~1680mm 5)拉坯速度:3.5~6.0m/min

酒钢中厚板轧机工厂信号控制网络分析

酒钢中厚板轧机工厂信号控制网络分析张素红;孟辉【摘要】酒钢是我国一家十分重要的钢铁企业,在中国企业500强当中,始终名列前茅,是一家具有强大综合实力和良好核心竞争力的国际化大型企业集团.在酒钢中厚板铝冷轧机工厂当中,对控制网络进行良好的设计,能够有效的确保生产的稳定进行.基于此,本文结合数据交换技术、网络通信设备功能方面的相关内容,对酒钢中厚板铝冷轧机工厂控制网络进行了分析.【期刊名称】《数字技术与应用》【年(卷),期】2016(000)004【总页数】1页(P1)【关键词】酒钢;中厚板轧机;工厂控制网络【作者】张素红;孟辉【作者单位】河南神火集团有限公司商丘阳光铝材有限公司,河南商丘 476000;河南神火集团有限公司商丘阳光铝材有限公司,河南商丘 476000【正文语种】中文【中图分类】TP273.5酒钢中厚板铝冷轧机控制系统属于自动化生产系统,其中包含了模型控制系统、加速冷却系统、顺序控制系统、液压AGC系统、过程控制系统等部分,在工程的控制网络中,集成了这些控制系统。

通过数据的处理和传输,能够实现自动化的过程控制。

随着信息技术的发展和应用,计算机软硬件及相关设备的性能越来越强。

因此,在工厂控制网络中对其进行应用,能够更好的对生产过程进行控制,从而提升产品的性能。

在酒钢中厚板铝冷轧机控制网络中,应用了总线型以太网的网络拓扑,网络结构较为简单。

总线型的网络具有较高的安装效率,利用一条电缆将两个相应节点相连即可。

在这样的结构当中,不需使用过多电缆,因而能够有效的控制成本,提高效果。

在总线型结构当中,对于连接到网段的电缆长度、节点数量要求较高。

在电缆上,信号传输距离越长,就会产生越严重的衰减。

如果没有中继器来修复和转发信号,信号强度将会很弱,因而可靠性也不强。

在酒钢中厚板铝冷轧机的现场当中,有很多计算机负责参与顺序控制,对于同轴电缆单一网段500m的限制,该总线距离早已超出[1]。

因此,在控制网络当中,使用了两个中继器,从而使现场控制的要求得到了满足。

基于炼钢过程钢包折铁的研究与实践

基于炼钢过程钢包折铁的研究与实践

蔡振波;孙丰硕;冯振亮;李宗一;张宁

【期刊名称】《南方金属》

【年(卷),期】2024()1

【摘要】通过对现有炼钢工艺过程研究,介绍了顶底复吹转炉出钢后铁水再兑入的实践应用。

生产流程通过对转炉出钢成分、温度及出钢量的提前控制,根据转炉来铁的铁水成分及温度,计算铁水再兑入量,以保证钢液的化学成分及温度达标,同时满足现场生产节奏。

实践结果表明,利用转炉出钢后铁水再兑入的方式,可有效利用铁水中的热量、各元素含量高等优势条件,实现炼钢钢种目标成分达成及降低物料消耗,有明显的经济效益。

【总页数】4页(P12-15)

【作者】蔡振波;孙丰硕;冯振亮;李宗一;张宁

【作者单位】日照钢铁控股集团有限公司

【正文语种】中文

【中图分类】TF713

【相关文献】

1.酒钢CSP120t精炼钢包过程控制研究

2.炼钢-精炼-连铸过程钢包热状态测试研究

3.转炉炼钢过程中钢包温度控制研究

4.炼钢-连铸过程300t钢包热状态测试研究

因版权原因,仅展示原文概要,查看原文内容请购买。

浅谈酒钢碳钢薄板厂设备检修模型与生产组织的合理优化

浅谈酒钢碳钢薄板厂设备检修模型与生产组织的合理优化张保喜

【期刊名称】《酒钢科技》

【年(卷),期】2011(000)002

【摘要】酒钢碳钢薄板厂工艺流程包括炼钢、连铸、热轧、冷轧、镀锌等几大炼铁后生产工艺环节。

形成从钢水冶炼控制到终端多规格产品生产的完整生线。

随着酒钢碳钢薄板厂的快速发展及生产规模的飞速提升,结合酒钢碳钢薄板厂各工艺环节设备装备、自动化水平,设备布局的特点及生产组织中即存在刚性连接,又存在生产线柔性搭配的特点,通过在实践中合理制定出一套"以点检定修为基准,系统优化平衡管理,实现生产组织最大化,检修效益最优化"的设备检修管理模式,,为酒钢碳钢薄板厂生产组织及设备检修模式相互关系的合理优化,更好的平衡设备检修与生产组织之间的相互关系,既能杜绝由于设备失修导致的故障或过修造成的浪费,保证设备安全平稳运行,又能够充分发挥产能,做到效益最大化。

【总页数】3页(P395-397)

【作者】张保喜

【作者单位】

【正文语种】中文

【中图分类】TG338

【相关文献】

1.酒钢碳钢薄板厂180t铸造起重机起升机构测量调整方法 [J], 谢金志

2.酒钢碳钢薄板厂热轧冷轧信息传输优化 [J], 纪马力;杨国星;张梁

3.激光测速仪系统在酒钢碳钢薄板厂冷轧机组的应用 [J], 纪马力;李绍雨

4.酒钢碳钢薄板厂进口设备备件国产化工作实践 [J], 马惠姝;王烨华

5.浅谈酒钢碳钢薄板厂钢铁料消耗的控制 [J], 李静

因版权原因,仅展示原文概要,查看原文内容请购买。

半终粉磨系统中闭路管磨机改为开路的工业实验

半终粉磨系统中闭路管磨机改为开路的工业实验

张耀东;王永强;李建军;靳忠海

【期刊名称】《新世纪水泥导报》

【年(卷),期】2024(30)3

【摘要】为进一步降低辊压机半终粉磨系统粉磨电耗,提高系统产量,在未新增加任何设备的前提下将闭路管磨机改为开路管磨机。

通过调整出磨提升机三通阀与系统风机用风以及高效双分离涡流选粉机主轴转速、降低磨机料球比、提高磨机研磨能力等技术手段,P·O42.5级水泥产量平均值不低于238 t/h,粉磨电耗降至27 kWh/t 以下,水泥3 d和28 d抗压强度不低于实验前的水平,标准稠度需水量低于27%。

【总页数】4页(P16-19)

【作者】张耀东;王永强;李建军;靳忠海

【作者单位】古浪祁连山水泥有限公司;乌鲁木齐向蓝节能科技有限公司

【正文语种】中文

【中图分类】TQ172.632

【相关文献】

1.联合粉磨系统改为半终粉磨系统的实践

2.联合粉磨改为半终粉磨的实践

3.Φ2.2m×7m闭路磨改为开路筛分磨生产矿渣粉

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碳钢薄板厂炼钢控制系统一二级分离技术改造检修工程部自动化控制检修作业区 张进忠摘 要:碳钢薄板厂炼钢控制系统以Wonderware 公司的IAS2.0(Industrial Application Server)软件作为一种全新设计理念的通讯软件首次在冶金行业使用,由于频繁发生通讯中断,在不断改进后仍然无法杜绝的情况下,通过对一级系统改造为单机直连并将一二级控制系统分离的方式,彻底解决了通讯中断问题,取得显著的经济效益。

关键词:通讯中断;单机直连;一二级分离1 系统概述酒钢本部碳钢薄板厂有120t 转炉3座,LF 精炼炉3座,控制系统采用罗克韦尔自动化公司的ControlLogix5555产品,上位机操作画面采用Wonderware 公司的Intouch View 9.0监控软件,中间通过Wonderware 公司ISA2.0(Industrial Application Server2.0)通讯软件,实现数据集成和实时数据库的传输。

网络架构为C/S(客户端/服务器)结构,服务器为主备服务器,每台服务器上安装一个数据服务器与PLC 通讯,读取PLC 中的数据,成为整个项目中的全局数据,可以在项目中任何一台计算机上引用,互为冗余的引擎可以在主备服务器之间切换。

单套系统结构图为:图1整个系统网络拓扑图为:InTouch InTouch InTouch InTouch InTouchClient Server Architecture PLCAOS AOS图22 存在的问题酒钢是国内首家钢铁企业使用ISA2.0(Industrial Application Server2.0)作为通讯软件的单位,由于该软件投入市场时间不长,很多问题还没有暴露出来,自2005年4月份1#转炉和精炼炉投产以来,多次出现通讯中断,造成上位操作画面无法监控数据,至2006年2月份2#、3#转炉和2#、3#精炼炉投产后,通讯中断更加频繁,严重制约了生产的稳定顺行。

主要存在的问题有:计算机系统多次发生通讯中断事故,其现象为局部或全部画面数据无变化,持续时间较长,且不能自动恢复,使画面无法操作和监控,生产无法进行,而且多次导致6#连铸机和CSP断浇,给公司的效益带来了严重的损失。

投产之初通讯中断最严重的阶段,转炉系统每天通讯中断达5、6次之多,维护局面相当被动。

3 前期工作针对通讯中断一方面我们与外方专家联合会诊,外方专家也提出过一系列改造完善方案,但实施后没有明显效果。

另一方面,现场维护人员通过对该系统软硬件、环境等各方面分析,对该系统进行了优化和改造。

主要有以下几个方面:3.1 更换网络交换机,采用环网形式转炉PLC室网络机柜HMI交换机PLC交换机2# LF炉PLC室网络机柜HMI交换机PLC交换机3# LF炉PLC室网络机柜HMI交换机PLC交换机公辅操作室操作台1#LF炉PLC室网络机柜HMI交换机PLC交换机1# 转炉操作室1#转炉操作站1# LF炉操作室1#LF炉操作站1#服务器(冗余)2#服务器(冗余)3#服务器(冗余)3# 转炉操作室3# 转炉操作2# 转炉操作室2#转炉操作站公辅操作室公辅操作站1# 精炼PLC2#LF炉电磁站2# LF炉PLC3# LF炉操作室3#LF炉操作站2# LF炉操作室2#LF操作站3#LF炉电磁站3# LF炉PLC转炉电磁站1#转炉PLC2#转炉PLC3#转炉PLC公辅PLC汽化PLC红色线路为光缆,绿色为5类双绞线上下位交换机采用赫斯曼交换机代替原设计的3COM交换机,并应用冗余组网模式,取消光电收发器的使用,提高了网络运行的可靠性及稳定性。

3.2 调整扫描时间根据画面响应时间要求,合理调整扫描周期,对大部分设备的响应速度不需要太快的适当延长扫描周期,而氧枪等设备则需要快速响应,适当减少了扫描周期。

3.3 添加脚本添加引擎的自动切换脚本,实现了系统故障时的自动切换,提高系统运行的可靠性。

3.4 更换网线原来施工所使用的网线为普通双绞线和水晶头,而且在电缆槽中和其他动力电缆一起敷设,更换为屏蔽双绞线,使用屏蔽水晶头,减少干扰,保证了通讯质量。

3.5 服务器直连在主从服务器之间安装直连网卡,作为冗余信息通道,实时监测主从服务器之间的心跳,当主服务器出现故障时将引擎快速切换到从服务器,反之亦然。

3.6 更改子网掩码将Galaxy中所有服务器和操作站的子网掩码由原来设置的255.255.0.0调整为255.255.248.0,减少了IP寻址空间,减轻了网络负担。

3.7 添加HOST文件在Galaxy 中所有Platform的系统文件中添加HOST文件,同时在APPServer中把所有计算机的IP地址改为计算机名称,减少网络寻址时间。

3.8 简化脚本更改部分模块的不合理设置,删除一些繁琐判断,简化各对象脚本程序;对CIP中编辑的大量模拟量脚本进行清理,在下位程序中重新定义这些点;减少了系统扫描时间和减轻了系统扫描负担。

3.9 合并数据源删除工程遗留的重复数据源,将多个数据源合并为一个。

工程建设时多人参与,形成了多个CIP,对这些项目进行整合;统一各Platform工作组,几次的施工形成了多个工作组,对此进行统一,减少重复扫描和读写,提高通讯质量。

3.10 变量清理清理系统中存在的大量无用信息和变量点。

清除的无用变量就有1000多点,消除了无用变量不断进行数据读写对系统造成的堵塞,减少数据读写的数据量,提高通讯质量。

3.11 网络时钟自动同步所有节点计算机均以1#转炉主服务器为基准,自动进行时钟同步。

3.12 定期维护定期清理服务器垃圾文件、日志信息、对服务器进行检查、清灰,保持良好的设备及系统运行环境。

定期重启服务器、定期对整个系统重新部署、网络交换机重启,使设备定期初始化,提高系统运行的稳定性。

所有上述改造措施的实施,都是通过对APPServer系统不断研究和探索,并与原系统设计单位和Wonderware厂家技术人员交流沟通后制定并实施的,实施后使计算机系统的稳定性有了很大的提高。

通过对维护记录分析比较,通讯中断故障由改造前每周发生4次下降至一两个月发生一次通讯中断故障几率相比,月故障率降低90%以上。

但是由于系统网络架构和APPServer通讯软件存在缺陷,通讯中断问题仍然无法杜绝。

由于始终没有有效的措施可以杜绝现用APPServer系统的通讯故障,我们提出将转炉、精炼控制系统一级自动化通讯改为单机直连方式并将一、二级系统彻底分离的改造方案,通过和工序相关技术人员探讨沟通,认为该方案可行并着手组织实施。

4 项目实施目的、必要性4.1 项目实施的目的碳钢薄板厂转炉、精炼炉控制系统通讯中断是多年来困扰我公司计算机维护的技术难题,由于在原架构内不断进行的优化改造等各种尝试,都没有取得预期的效果,因此,为了从根本上解决通讯中断问题,使用新的直连网络模式,将一级系统彻底从原架构中分离出来,提高通讯质量,为生产稳定顺行提高可靠保证。

4.1 意义和必要性控制系统分离改造之前,通讯中断时常发生,其现象为局部或全部画面数据无变化,且不能自动恢复,使画面无法操作和监控,生产无法进行,并且生产节奏紧张,处理过程时间较长,很容易导致6#连铸机和CSP断浇,给公司的效益带来了严重的损失,因此,项目实施的必要性不言而喻。

项目实施后,每台计算机通过I/O Server通讯从PLC中直接读取数据,各个操作站相互独立,通讯简单一旦单台操作站出现故障操作工用另一台计算机进行操作,一会影响系统的正常运行。

减少故障的次数,同时对系统维护也带来了便利。

5 技术原理及方案5.1 技术原理原通讯原理为:每个点通过对象脚本判断和匹配才能正确找到源数据的实际路径,如下图所示,HMI如果想取到PLC系统中的某点,要通过对象脚本寻找源数据。

图3该源数据又是通过APPServer中配置在CIP引擎下的以太网连接到以太网模块所在的背板上并检测到背板上的设备以指定到唯一处理器,访问处理器中的变量。

改造后的通讯原理为:数据通过在安装有Intouch画面的操作站中安装I/O Server通讯软件,配置在Intouch 识别的访问名,并将其指向唯一的处理器,则可直接读取处理器数据。

5.2 技术方案根据酒钢碳钢薄板厂生产现状,首先在对画面进行离线改造后,在转炉、精炼各增加一台单机直连操作站试运行,在生产中不断完善后,将所有的操作站更换为单机直连通讯模式,废除一级服务器系统,并在APPServer环境中将一、二级分离,废除APPServer中的一级通讯对象、引擎以及用于APPServer系统的服务器平台和所有一级信息,由此,原APPServer 通讯和C/S网络架构模式只使用于二级系统。

5.3 实施内容5.3.1 对监控画面重新编程挂点、准备相关备件和原材料。

监控画面挂点方式为:将原画面中Galaxy系统通过对象取数方式改为由Opclink直接读取PLC数据方式。

整个转炉(3座,包括公用和汽化)和精炼炉(3座)系统监控画面编程点数12000多个,因为取数方式的变化,访问名随之变化,所有标记名必须在画面中重新定义。

Galaxy数据读取方式为(以画面中的一个点为例):在Intouch画面中建立一个Galaxy 系统中的全局数据表达式,如图:图4该表达式中RBOFLanceInWaterTrunkTT即为APPServer中的对象名,对象是建立在一个运行平台中的APPEngine所包含的某一区域当中,该对象中包含的.PV变量即为从PLC读取到DASERVER中的一个点。

如图所示:由模板派生出的对象RBOFLanceInWaterTrunkTT所继承来的变量PV所映射的源数据。

图5由Opclink直接读取PLC挂点方式为:通过建立在Opclink中的Topic名,上用于Intouch画面的访问名,下指向PLC系统处理器,起到承上启下的作用。

其实现方法为:在Opclink中建立一个Topic.图6该名称与Intouch中的访问名必须一致,在Intouch中标记名字典中定义的项目名即是下位程序中的变量名。

图7在Rslinx中指定访问名与处理器的对应关系,操作站上运行Intouch画面和Opclink,数据即可从PLC读取至Intouch画面,取数方便快捷。

图85.3.2 敷设下位交换机至转炉操作室的通讯光缆,安装交换机。

5.3.3 3座转炉3座精炼各增加一台单机直连操作站,生产中操作使用,对发现的问题进行完善。

画面挂点不仅要从画面—APPServer--下位程序中一一对应修改,更需要与APPServer 脚本相对照并做出判断,在脱离APPServer系统后单机实现与原来相同的操作功能,一部分在APPServer脚本里实现的运算和赋值功能,需要在Intouch中增加脚本或在程序中编程运算逻辑,比如:原APPServer脚本里对一个操作按钮存在扫描周期内复位的信号,如图:图9在Intouch画面修改时,必须将按钮信号动作脚本在原基础上新加复位脚本或在下位程序中增加置位复位逻辑程序。