磁力研磨加工技术综述

磁流研磨技术的简介

磁流研磨技术的简介磁流研磨是利用磁性流体所具有的液体流动性和磁性材料的磁性以及外磁场的作用,来保持磨料与工件之间产生相对运动而达到研磨和光整工件表面的一种精加工技术。

该技术自80年代初期由日本率先发展至今的10多年间,已从试验阶段逐步向理论方向发展。

虽然目前它的主要应用领域是陶瓷球轴承,且很多与研磨品质相关的实践和理论仍在探索中,但是,就工程应用前景而言,由于磁流研磨在超硬材料的超精加工中显示出传统的精研技术所无法比拟的优越性,因此随着它的实践和理论的研究日趋完善,必将被应用在工业化的规模生产中,并成为陶瓷零件光、精加工的重要加工技术。

1、磁流研磨原理铁磁流体(简称磁流体或磁液)是一种由极微细(纳米级)的强磁性粒子(如Fe3O4微粉)分散到载体中形成胶体悬浮液,它是一种感磁性流体。

当没有外磁场作用时,磁流体的彻体力与普通流体一样是重力,此时,它的浮力仅是重力作用;当有外磁场作用时,磁流体除受重力场产生的重力外,还受到外磁场产生的磁力。

由于磁流体中的磁性颗粒非常小(几十埃到几百埃),可以视为大分子,按分子电流的观点来讨论它们的磁化时,每个固相颗粒就可以用一个分子电流环来代替,所以电流环在外磁场中受到的磁力就构成了磁流体的磁彻体力。

一旦当外磁场具有所需要的强度和梯度时,它对磁流体的作用与重力场相比,可以在数值上大很多倍。

此时,磁流体中的非磁性物质(为了研磨而渗入的金刚石或碳化物)也产生比在重力场中大许多倍的浮力,利用和控制这种浮力使这些非磁性硬粒子在高速下微切削工件表面而达到研磨的目的。

2、国内外常用的研磨方法2.1 磁悬浮法此方法是在磁流体中混合一定比例的磨料(一般体积添加率不大于40%),磨料呈悬浮状态分布在磁流体中,工件待加工表面浸在磁流体中。

在外部磁场作用下,磁浮力使磨料紧贴在工件表面进行研磨,对于规则待加工表面(如球和平面试件),为了提高研磨效率,往往在磁流体中外加一块不导磁的浮板。

浮板在磁浮力作用下应向工件表面以加速工件(在外旋转速度的驱动下)的自旋运动速度。

磁力研磨光整加工技术综述

磁力研磨光整加工技术综述浙江工业大学机械电子工程摘要:本文在阐述磁力研磨加工技术发展历史和研究现状的基础上,介绍了磁力研磨的基本原理、加工特点,并针对不同的加工对象,给出了几类典型的加工设备。

最后介绍了磁力研磨加工技术的应用领域及发展趋势,并提出了今后研究应用重点关注的方向。

关键词:磁力研磨;精密加工;Review of the magnetic abrasive finishing Abstract: The development history and current research situation of the Magnetic Abrasive Finishing (MAF) is studied. The fundamental and processing characteristic of the MAF are introduced. According to the difference of processing objects, some typical devices are provided. Finally, it introduces the field of the application and the trend of the development of the MAF, and some suggestions on the research of the MAF are proposed.Key words: magnetic abrasive finishing; precision working1 引言随着工业的发展,对零件的表面光整加工技术和棱边精加工提出越来越高的要求。

光整加工技术正是以提高零件表面质量作为出发点,经过光整加工的零件表面具有低的表面粗糙度和良好的表面微观几何形貌,不仅具有良好的外观质量,而且还有耐磨、防腐蚀和抗疲劳等作用。

磁力研磨技术综述——庞晨

磁力研磨技术摘要:随着光学、电子、通讯、石油机械、生物工程等产业的飞速发展,诸多复杂形状、难加工材料组成的元器件对超精密加工技术提出了更严格的要求。

在传统的机械加工技术中,能够获得最低表面粗糙度的方法是光整加工工艺。

作为一种新型的光整加工技术——磁力研磨技术(magnetic abrasive finishing,简称MAF)正在被深入地研究。

它是磁场效应与传统研磨技术相结合而研发的。

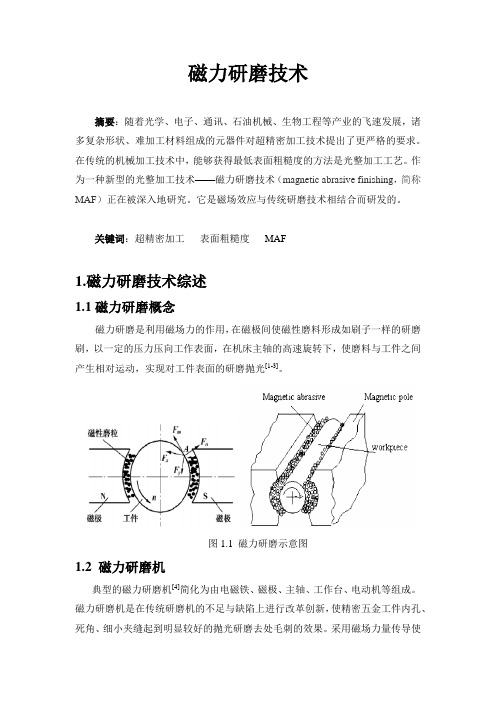

关键词:超精密加工表面粗糙度MAF1.磁力研磨技术综述1.1磁力研磨概念磁力研磨是利用磁场力的作用,在磁极间使磁性磨料形成如刷子一样的研磨刷,以一定的压力压向工作表面,在机床主轴的高速旋转下,使磨料与工件之间产生相对运动,实现对工件表面的研磨抛光[1-3]。

图1.1 磁力研磨示意图1.2 磁力研磨机典型的磁力研磨机[4]简化为由电磁铁、磁极、主轴、工作台、电动机等组成。

磁力研磨机是在传统研磨机的不足与缺陷上进行改革创新,使精密五金工件内孔、死角、细小夹缝起到明显较好的抛光研磨去处毛刺的效果。

采用磁场力量传导使工件作高频率旋转运动;最终达到精密工件快速去除毛刺,污垢的效果,如图1.2所示。

磁力研磨机适用范围极为广泛,主要适用于以下行业:精密冲压零件;不锈钢零件,螺丝;镁铝压铸零件;锌铝压铸零件;精密弹簧,弹片零件;电子,计算机,通信零件;走心,走刀,CNC自动车床零件;航天,医疗零件[5]。

适用于金,银,铜,铝,锌,镁,铁,不锈钢等金属类与硬质塑料等非金属类工件的研磨抛光。

如:金银首饰、时尚配饰、电子产品金属制件,精密螺栓、形状复杂的金属制件、文具配件、仪表仪器配[6]。

图1.2 磁力研磨装置1.3 磁力研磨的特点与传统的研磨、抛光等加工工艺相比,磁力研磨光整加工工艺具有许多优点:①具有较好的柔性和自适性;②具有很好的自锐性;③研磨的压力可控性强;④适用范围广;⑤加工效率高,可以强化工件表面;⑥加工装置简单、成本低[7]。

磁力研磨抛光机工作原理_理论说明以及概述

磁力研磨抛光机工作原理理论说明以及概述1. 引言1.1 概述磁力研磨抛光机是一种用于对工件进行抛光和修整的先进设备。

它利用磁力场与磨料之间的相互作用,通过磨料与工件表面的摩擦力来实现去除表面缺陷、改善表面质量的目的。

磁力研磨抛光机在金属加工、精密制造、光学等领域中得到广泛应用,并且具有高效、自动化程度高以及成本低等优点。

1.2 文章结构本文将详细介绍磁力研磨抛光机的工作原理和理论说明,并分析其技术应用与发展趋势。

具体而言,文章由引言、主体和结论三部分组成,其中主体包含三个章节:磁力研磨抛光机的工作原理、理论说明和技术应用与发展趋势展望。

1.3 目的本文旨在深入探讨并解释磁力研磨抛光机的工作原理和相关理论知识,为读者提供清晰全面的了解。

同时,通过对磁力研磨抛光机技术应用与发展趋势的分析,为行业发展提供参考和展望。

希望通过本文的阐述,读者能够全面认识磁力研磨抛光机,并认识到其在各个领域中的重要性和潜力。

2. 磁力研磨抛光机工作原理2.1 磁力研磨抛光机的定义与分类磁力研磨抛光机是一种利用磁力来实现金属零件表面抛光和修整的设备。

根据其工作方式和结构特点,可以将磁力研磨抛光机分为多种类型,包括旋转式、振动式和喷射式等。

2.2 磁力研磨抛光机的组成部分磁力研磨抛光机主要由以下几个组成部分构成:- 磁盘:用于承载和固定待加工的金属零件。

- 研磨液槽:用于装载和供应研磨液体,保持较低的摩擦系数和温度。

- 颗粒物:在操作过程中,将颗粒物掺入到研磨液中用于实现表面修整效果。

- 电源系统:提供电流以形成所需的电场。

- 控制装置:可调节电流和时间参数来控制加工过程。

- 传动系统:通过驱动装置实现盘与盘之间的运动。

2.3 磁力研磨抛光机的工作原理磁力研磨抛光机利用磁力和液体流动来实现抛光和修整目标。

具体工作过程如下:- 将待加工零件固定在磁盘上。

- 在磁盘上方注入带有颗粒物的研磨液。

- 接通电源,形成一个施加磁力的电场。

磁性研磨

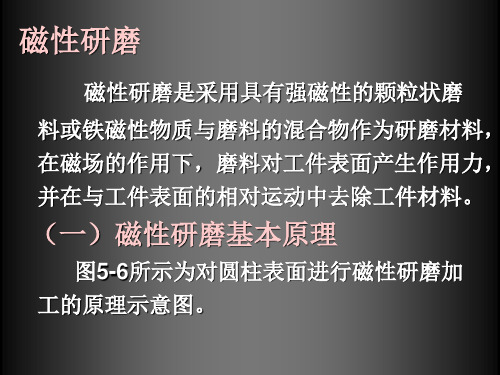

磁性研磨是采用具有强磁性的颗粒状磨

料或铁磁性物质与磨料的混合物作为研磨材料, 在磁场的作用下,磨料对工件表面产生作用力, 并在与工件表面的相对运动中去除工件材料。

(一)磁性研磨基本原理

图5-6所示为对圆柱表面进行磁性研磨加 工的原理示意图。

图5-6 磁性研磨加工原理 1、3-磁极;2-工件;4-磁性磨料

(二)磁性研磨的特点及其应用

1)能与数控加工结合,实现复杂表面和型 腔研磨抛光的自动化加工; 2)加工效率较高、表面质量好; 3)磁性研磨主要用于机械零件的研磨、抛 光等精整加工和去毛刺; 4)它加工材料的范围非常广,不仅可用于 加工磁性材料制作的零件,也适用于许多非金 属材料的加工。

பைடு நூலகம்

磁力研磨加工技术研究进展

磁力研磨加工技术研究进展高国富;王岩【摘要】阐述了磁力研磨加工技术研究中,新型磨料研发、磁力研磨装置优化、电化学复合磁力研磨加工技术及超声复合磁力研磨加工技术等方面的研究进展,讨论了超声振动复合磁力研磨加工技术和电化学复合磁力研磨加工技术的材料去除机理与研磨性能,指出无黏结磨粒的研发及复合磁力研磨是目前提高磁力研磨的磨削性能的主要方法.同时,结合磁力研磨的发展历史及研究现状介绍了该技术急需解决的问题.【期刊名称】《河南理工大学学报(自然科学版)》【年(卷),期】2015(034)006【总页数】5页(P813-817)【关键词】磁力研磨;非黏结磨料;超声复合磁力研磨;电化学复合磁力研磨【作者】高国富;王岩【作者单位】河南理工大学机械与动力工程学院,河南焦作454000;河南理工大学机械与动力工程学院,河南焦作454000【正文语种】中文【中图分类】TH1610 引言随着对工件精加工表面质量要求的不断提高,新型高效精密磨削方法的开发成为新的研究课题。

磁力研磨、磁流变抛光、磁悬浮技术都是利用磁力的新型加工方法。

磁流变抛光是利用高梯度磁场使磁流变液聚结并具有一定硬度,形成一缎带凸起,成为有黏塑性的Bingham介质,并使这种高速运动的介质通过窄小间隙,对工件表面与之接触区域的材料被去除。

李圣怡等对磁流变抛光进行深入研究[1-2],解决工件定位、磁流变液成分等问题,提高工件的光洁度,增加加工效率。

磁力研磨是磁性磨料在磁场作用下,对工件表面进行精密研磨的方法[3]。

磁力研磨较之前两种加工方法成本低、装置简单,受到国内学者的广泛研究,并不断改进创新。

苏联工程师Kargo low首次提出磁力研磨这一概念以来,苏联、保加利亚、日本、韩国等国开展研究,在磁力研磨装置设计方面取得了大量成果。

我国对磁力研磨加工技术的研究发展较滞后,近年来以国防科技大学、太原理工大学、大连理工大学为代表在该领域的磁力研磨的装置、加工参数、磨料磨具等方面取得进展,发展迅速。

磁力研磨加工实验研究

t eu m nad v ri nay nt ct s fe l . a e hs h qi et t ia n r wl ae h ua qat Bc s o t e e p n h b t e l i o f t rc u i e u f e o e y e c rti c m g t a av fii c d pl i f l g e a s a h a es , n i b se sn a o i n o o t s m l a crt a ec i i h g i r n n os g n u h r b n d wr i e I o e t r le mcai s p cc i m gec av o p c . r r ei t e n m a r ta l o a t a se k e s n d o z h a e h s n aibi f i b i d y t n r fii , a w rad e m n ots ea lt a l : n h g h n k c v t f a r i d o w isn t m i o n a i e es ip r esf o e h h p e s l (Te h g h i s o t s sa w r ie sn m c nm ol g e ad l o p c 勿 m gec se 1 h fi i e a s f u n m l k e s ) i n n b a t ari n ib v a i sn r n s ad Sm i s aos o t n y t oe xrd fii a i eit . e eitn a d e a l e fc eee o nh g v t e o n t i r n o z h r s t n e g v g e a e m gec i s t m vmnom gec i b s a t m c nm t ant a av a h oe e f t a av r h h e ai o h i b e n e r s d t a i b e n e h s f n r s u d e

磁流体磨削

磁流体抛光机

磁流体抛光

磁流体研磨

磁流体研磨

方法分类

1.磨粒悬浊在磁流体中的加工方法 把磨粒悬浊在磁流体中的研磨方法。 磨粒悬浊在磁流体中的加工方法-把磨粒悬浊在磁流体中的研磨方法 磨粒悬浊在磁流体中的加工方法 把磨粒悬浊在磁流体中的研磨方法。 研磨装置由加工、动力、电磁铁三部分组成。 研磨装置由加工、动力、电磁铁三部分组成。 2.控制作用磨粒数的表面研磨 在穿孔的抛光器中事先放入磨粒,磁流 控制作用磨粒数的表面研磨-在穿孔的抛光器中事先放入磨粒, 控制作用磨粒数的表面研磨 在穿孔的抛光器中事先放入磨粒 体在磁力作用下逐渐往聚氨酯座上方输送,给抛光器提供足够的磨粒。 体在磁力作用下逐渐往聚氨酯座上方输送,给抛光器提供足够的磨粒。 装置及原理如下图: 装置及原理如下图:

磁力研磨

左图所示为平面磁力研磨示意图。 左图所示为平面磁力研磨示意图。研磨后工件的表面粗糙度值从 Ra0.7 ㎛降至 降至Ra0.05㎛。 . . ㎛ 右图所示,容器的内表面粗糙度值在Ra0.2㎛以下。 右图所示,容器的内表面粗糙度值在 . ㎛以下。

磁力研磨

安赢、正博等人开发了一种 轴数控磁力研磨装置 轴数控磁力研磨装置, 安赢、正博等人开发了一种5轴数控磁力研磨装置,加工原理如左图 所示。这种装置可以加工复杂的三维曲面, 所示。这种装置可以加工复杂的三维曲面,有很高的加工效率和加工 精度。研磨工具的转速为2000r/min,进给速度为 精度。研磨工具的转速为 / ,进给速度为650mm/mn, / , 研磨深度为0. 研磨深度为 .2mm,加工间隙为 .2mm。 ,加工间隙为1. 。 右图所示为外圆磁力研磨去毛刺装置示意图, 右图所示为外圆磁力研磨去毛刺装置示意图,可以用于精密零件的去 毛刺工艺。 毛刺工艺。

弹性磁极磨头磁力研磨TC4_钛合金的工艺优化

弹性磁极磨头磁力研磨TC4钛合金的工艺优化*任 泽1, 朱永伟1, 董彦辉1, 盛 鑫1, 王科荣1,2(1. 南京航空航天大学 机电学院, 南京 210016)(2. 金华职业技术学院 机电工程学院,浙江 金华 321016)摘要 尽管磁力研磨具有随形加工特性,但使用小磨头磁力研磨大扭曲度工件时,磨头在工件不同位置处的间隙差异,给磁力研磨加工带来了挑战。

为了改善磁力研磨的加工表面质量,进一步减小工件间隙差异对表面粗糙度的影响,设计了一种以聚氨酯弹性体为磁极载体的弹性磁极磨头,对其磁场进行仿真分析并验证。

在试验中使用黏结法制备的金刚石磁性磨料,比较不同加工间隙下聚氨酯弹性磁极磨头与普通磁极磨头的研磨加工性能,探索主轴转速、进给速度和磨料粒度对钛合金表面粗糙度的影响规律。

结果表明:在工艺参数相同的情况下,聚氨酯弹性磁极磨头的加工性能优于普通磁极磨头的;使用聚氨酯弹性磁极磨头,在主轴转速为800 r/min ,加工间隙为2.0 mm ,进给速度为5 mm/min ,磨料粒径范围为62~90 μm 时,磁力研磨加工效果最优,经过12 min 的研磨加工,TC4钛合金的表面粗糙度R a 从最初的0.350 μm 降至0.039 μm ,表面粗糙度改善率达到89%。

试验结果验证了聚氨酯弹性层的弹性及仿形特性对TC4钛合金加工表面质量的提升作用。

关键词 磁力研磨;钛合金;微观形貌;表面粗糙度中图分类号 TG58;TG74 文献标志码 A 文章编号 1006-852X(2023)02-0257-08DOI 码 10.13394/ki.jgszz.2022.0101收稿日期 2022-06-30 修回日期 2022-08-24与传统金属材料相比,钛合金具有比强度高、耐热耐腐蚀、生物相容性好等优点,已被广泛应用于航空航天、海洋工程、军事和医疗等领域[1-3]。

但是,钛合金的弹性模量低,导热性较差[4],使用传统方法磨削加工钛合金的过程中易出现工件烧伤和刀具磨损现象,难以获得高精度表面。

磁力研磨抛光

磁力研磨抛光在模具自由曲面中的机械和技术研究关键词:模具自由曲面磁力研磨抛光轨迹生成摘要:目前为了解决自由曲面抛光的问题,根据对模具抛光弯曲表面的要求,结合电磁场理论,采用磁性磨料,借助磁力完成了模具自由弯曲表面的抛光,引进了在磁场中抛光过程的新工艺,它开始陈述了磁场力的加工特点,分析了抛光工艺过程的主要参数,并实现了对磁性磨料研磨运动轨迹的理解和产生的讨论,提出了通过磁性研磨抛光得到了移除弯曲表面的处理方法。

引言目前,模具的形状正在变得越来越复杂,其弯曲表面所占的比例在持续增加,为此对模具加工技术提出了更高的要求来保证更高的制造精确度,表面质量和审美表面。

随着数值控制、电火花加工和CAD/CAM系统及自动化的应用,这些技术主要是认为实现模具弯曲表面的抛光。

但是目前模具抛光的加工过程,主要是依赖于有经验的操作员。

抛光时间占据了整个时间的百分之30-50,它变成了模具制造的瓶颈。

这就意味着熟练地工作者是不可缺少的,同时这个过程是很费时费力的,并且在抛光后表面质量的稳定性是很难保证的,特别是在抛光的最后阶段,若有一些事情出错,可能会引起整个模具的废弃,这样可能会引起更大的经济损失。

自由表面是复杂的、没有规律的、没有旋转的表面,通常也很难用数学公式和机械运动规则精确地描述。

同时磁力抛光有很多优势,比如有很好的灵活性,自我调节控制性等。

因此这样能够使复杂形状的表面有更小的粗糙度。

通过在这篇文章里介绍的模具磁性研磨抛光的特点,分析了影响磁性研磨抛光及其轨迹的主要参数,提出了在磁性研磨抛光中除掉多余表面得到平整表面的方法。

磁性研磨抛光的原理和特点。

磁性研磨抛光的方法是采用磁性研磨剂,通过磁场中磁力的作用,磁性研磨剂工作在表面,同时保持在模具表面和磁极之间间断工作。

因此在制造过程中磁粒被有序的安排在沿着磁力线周围。

同时形成了磁性刷,在磁力作用下围绕在模具表面。

由于磁场和被加工件的旋转会使磁性刷和被加工件的表面产生一个相关的运动,这样可以用磁性研磨剂来抛光被加工件表面。

小孔内表面磁力研磨加工技术研究进展

表面技术第53卷第6期小孔内表面磁力研磨加工技术研究进展张博,李富柱,郭玉琴*,王匀,申坤伦,狄智成(江苏大学 机械工程学院,江苏 镇江 212000)摘要:磁力研磨加工是提高小孔内表面质量的一种重要光整技术,利用该技术能高效提升小孔类零部件在极端环境下的使役性能。

针对小孔内表面的磁力研磨光整加工,按其发展历程对磁力研磨加工技术进行总结,归纳了磁性磨粒研磨、磁针磁力研磨、液体磁性磨具研磨、超声辅助磁力研磨和电解磁力复合研磨等加工方法的技术特点,并分析评述了其局限性。

对磁力研磨加工过程中材料去除机理进行了研究,材料主要以微量切削与挤压、塑性变形磨损、腐蚀磨损、电化学磨损等方式去除,材料种类不同,去除机理也不同。

其中,硬脆性材料主要以脆性断裂、塑性变形和粉末化的形式去除;塑性材料在经历滑擦阶段、耕犁阶段和材料去除阶段后主要以切屑的形式去除。

此外,还对磁力研磨加工过程中的材料去除模型进行了研究,对单颗磁性磨粒材料去除模型和“磁力刷”材料去除模型进行了分析讨论。

最后,对磁力研磨加工技术今后的研究发展给出了建议并进行了展望。

关键词:小孔内表面;磁力研磨加工;材料去除机理;材料去除模型中图分类号:TG356.28 文献标志码:A 文章编号:1001-3660(2024)06-0028-17DOI:10.16490/ki.issn.1001-3660.2024.06.003Advances in Magnetic Abrasive Machining Techniquefor the Inner Surface of the Small HolesZHANG Bo, LI Fuzhu, GUO Yuqin*, WANG Yun, SHEN Kunlun, DI Zhicheng(School of Mechanical Engineering, Jiangsu University, Jiangsu Zhenjiang 212000, China)ABSTRACT: Inner surface finishing of the small holes has become an enormous technical problem in the field of advanced manufacturing. Magnetic abrasive machining (MAM) as an important finishing technique can improve the surface quality of the small holes due to its significant advantages of flexible contact, good adaptability, and no temperature compensation. In this work, the basic principle, material removal mechanism, and material removal model of MAM are summarized. MAM can be divided into traditional magnetic abrasive machining techniques and composite magnetic abrasive machining techniques according to the development process. Traditional magnetic abrasive machining techniques mainly include magnetic abrasive grinding (MAG) technique, magnetic needle abrasive grinding (MNAG) technique, and fluid magnetic abrasive (FMA) technique. Composite magnetic grinding techniques include ultrasonic-assisted magnetic grinding (UAMG) technique and electrolytic magnetic composite grinding (EMCG) technique. MAG is the most basic technique for finishing the inner surface of the small holes. It uses the interaction between the magnetic field and magnetic abrasive particles to achieve the finishing of the收稿日期:2023-03-24;修订日期:2023-08-30Received:2023-03-24;Revised:2023-08-30基金项目:装备预先研究领域基金(8092301201)Fund:Fund Project of Equipment Pre-research Field (8092301201)引文格式:张博, 李富柱, 郭玉琴, 等. 小孔内表面磁力研磨加工技术研究进展[J]. 表面技术, 2024, 53(6): 28-44.ZHANG Bo, LI Fuzhu, GUO Yuqin, et al. Advances in Magnetic Abrasive Machining Technique for the Inner Surface of the Small Holes[J]. Surface Technology, 2024, 53(6): 28-44.*通信作者(Corresponding author)第53卷第6期张博,等:小孔内表面磁力研磨加工技术研究进展·29·workpiece surface. Due to the different positions of magnetic poles, MAG has two forms of external magnetic pole grinding (EMPG) and built-in magnetic pole grinding (BMPG). In the process of MAG, processing efficiency can be improved by increasing the grinding pressure. MNAG drives the magnetic needle to collide, scratch, and roll to remove the edges, burrs, and recast layers on the inner surface of the small holes. However, due to the effect of the magnetic needle shape, there will be a processing blind area. FMA is a novel type of precision finishing technique based on the theory of magnetic phase transition.Under the action of the magnetic field, the liquid abrasive composed of magnetic particles and abrasive particles changes from free-flowing Newtonian liquid to consolidated Bingham body. As the liquid abrasive contacts with the workpiece and generates relative motion, the finishing of the workpiece surface is realized. UAMG has high processing efficiency, but it has the limitation of being impossible to predict the motion trajectory and grinding path of abrasive particles. EMCG has the advantage of not being limited by the hardness of the material, low abrasive wear, high controllability, and high machining efficiency.However, it is only used for conductive materials. When MAM is used to finish the inner surface of the small holes, the material types are different, so the removal mechanism is also different. The removal mechanism of hard and brittle materials can be divided into brittle fracture removal, plastic deformation removal, and powdered removal. The removal mechanism of plastic materials can be divided into three stages: sliding friction stage, ploughing stage, and material removal stage. The material removal model in MAM can be divided into single magnetic abrasive material removal model and 'magnetic brush' material removal model. However, these models have certain limitations. A perfect material removal model should be further constructed and the mechanism of MAM should be further studied. Finally, suggestions and prospects for future research and development of MAM are given.KEY WORDS: inner surface of the small holes; magnetic abrasive machining; material removal mechanism; material removal model光整加工作为降低工件表面粗糙度、获得高形状精度和表面精度的重要手段,是加工制造领域的研究热点和前沿方向[1]。

磁芯研磨加工在磨削技术上取得了飞跃性的突破

磁芯研磨加工在磨削技术上取得了飞跃性的突破我们离不开磁芯研磨加工磨削技术,各种小零件,机械零件,五金工件等等。

我们日常接触的,加工材料范围广,加工精度高。

磁芯研磨加工是超精密加工中一种紧要的加工方法。

随着科学技术的不断进展和创新,磁芯研磨加工在磨削技术上取得了飞跃性的突破。

由于研磨原理是通过机器内的碰撞进行研磨,物体越大研磨点越少,由于体积大占用空间大,难以接触研磨。

尺寸小的话会和打磨接触,接触点多,磨出来的珠子很细,效果明显提升。

因此,能很好地研磨新颗粒的珠子是衡量研磨性能的紧要标准。

现活着界上比较先进的研磨可以研磨0.2mm的珠子。

磨削性能在渐渐提高,比如气缸的体积变小,砂光机的接触部位采纳了坚硬耐磨的硬质合金、陶瓷等高性能材料。

然而,传统磨削技术的应用受到限制,存在加工效率低、加工成本高、加工精度和质量不稳定等缺点。

随着科学技术的不断进展和创新,磨削技术取得了飞跃性的突破。

例如,磁芯研磨加工解决了传统研磨的大部分缺点,提高了研磨技术水平。

在保证磨削精度和质量(达到纳米级)的同时,还显著降低了加工成本,提高了加工效率,使磨削技术更加应用,有利于磨削技术的推广应用,促进了我国精密加工技术和先进制造技术的进步,强大了我国的加工制造。

先进制造业和光电子产业都是我国的特色优势产业,也是我国的重点产业。

磨削技术在这两个行业的进展中起侧紧要的作用。

本项目研发的纳米级高效磨削技术在加工效率、加工成本、加工质量和加工精度方面具有明显优势,具有良好的应用前景。

项目组研制的磁芯研磨加工采纳了这种新技术,即一种新型高速磨床。

由于性能先进,相关磨削样机已在国内十几家单位得到应用,并两次出口澳大利亚,受到国内外用户的广泛好评。

该技术仅用于个别零件的加工,应用不够普遍。

有必要进一步改进加工工艺,优化磨削工艺参数,扩大磨削加工范围。

还需要改进磨削,提高磨削性能,改进磨削造型,使之应用化、商品化,从而更广泛地推广应用。

随着中国经济和制造业的快速进展,世界磨削机械的生产和需求正在向中国转移。

磁力研磨

数控磁性研磨装置的研制苗青甫机教012班摘要: 概述了磁性研磨加工技术发展,阐述了磁性研磨加工的原理、装置及特点,主要介绍了一种数控磁性研磨机床装置,着重介绍其原理、结构、组成。

该机床通过数控编程控制工具磁极与工件的相对运动并使其保持一定间隙,工具磁极高速旋转,利用吸在工具磁极上的磁性磨料对工件表面进行光整加工。

关键词: 磁性研磨磁性磨粒磁力刷磁极电磁屏蔽Abstract: Grind the processing technical development after summing up magnetic, has explained that grinds the principle , device and characteristic processed in magnetic, introduce a kind of numerical control magnetic grind the lathe device , introduce its principle , structure , make up emphatically mainly. Lathe this through numerical control programming control tool magnetic pole and relative motion and make it keep certain interval of work piece, tool magnetic pole rotate at a high speed, is it suck magnetic abrasive at the magnetic pole exactly process the light to the work piece surface in tool to utilize.Keywords: Magnetic grinding Magnetic grit The magnetic force brushing Magnetic pole Electromagnetic shielding引言随着工业的发展,对零件的表面光整加工提出越来越高的要求。

磁场辅助特种加工技术

磁流变抛光设备

抛光尺寸 750 x 1000 mm

磁流变抛光技术优点

能够获得质量很高的光学表面; 易于实现计算机控制,得到复杂面形的光学零件 高加工效率; 磁流变抛光液在抛光区内循环使用,可以带走抛 光区内切屑和热量;同时,在抛光区外对磁流变 抛光液进行稳定性控制; 振动、磨损以及抛光模边沿误差在传统小磨头抛 光技术中是比较难以解决的问题,在磁流变抛光 技术中,这些因素不会对工件加工产生影响。

磁力悬浮研磨

二、磁流体加工

磁流体加工是利用和控制磁场的强弱使磁流体 带动磨粒对工件施加压力从而对高形状精度、高表 面质量和晶体无畸变的表面进行加工的抛光方法。 主要用于信息设备和精密机械高性能元件的加工。 通过对磁场的控制也可以加工自由曲面。

1、磁流体

磁流变效应

在一次国际会议上,美国 LORD 公司代表表演 了一个“魔术”,他把一瓶黑乎乎的液体,倒入 一玻璃容器里,然后,拿一块磁铁贴在容器的底 部,翻转容器,底朝天,液体竟变成“固体”, 贴在容器里,倒不出来。这就是磁流变效应,那 液体是磁流变液。

Slurry循环用泵

非磁性管内壁的磁力抛光

(利用电磁场)

磁极

工件

线圈

磁性磨粒 工件

线 圈 电流计

工件旋转 工件轴向进给

非磁性管内壁的磁力抛光

(利用旋转电磁场)

磁场旋转 工件轴向进给 工件低速旋转

加工过程中磁场分布

(a)通电瞬间的磁场分布

(b)通电2ms后的磁场分布

(C) 磁场稳定后的分布

图3-4 磁场分布随时间的变化

磁场辅助特种加工技术

磁力研磨加工 磁流体加工

磁场电化学抛光技术

一、磁力研磨加工

(Magnetic Abrasive Machining)

磁力研磨特点及其关键技术

磁力研磨特点及其关键技术引言随着CAD/CAM技术的快速发展,复杂形状零件的加工方法逐渐倍受国内外的关注,尤其在航空航天、船舶、汽车和国防等领域中,许多核心零件都具有复杂的曲面。

由于复杂曲面不能由初等解析曲面组成,因此复杂形状零件的复杂曲面的高效和高质量加工一直是国内外制造领域中的难题。

手工研磨抛光是最常用的光整加工方法,但该方法的劳动强度大,生产效率低,产品的质量没有保障。

另外,由于模具型腔形状复杂,很多研磨抛光方法都有一定局限性,难以广泛地推广使用。

现有的复杂曲面光整加工方法存在着诸多弊端,因此,需要一种更加适用于复杂曲面的光整加工方法。

磁力研磨加工是把磁场应用于传统的研磨技术中开发出的一种新的有效的光整加工方法之一。

这种加工方法由于其柔性和自适应性,适合于平面、球面、圆柱面和其它复杂形状零件的加工,利于实现光整加工的自动化。

因此,磁性研磨加工技术越来越得到重视。

1 磁研磨技术的研究现状磁力研磨加工技术,最早是由前苏联工程师Kargolow于1938年提出,泛指利用辅助磁场的作用,进行精密研磨的一种工艺方法。

之后,前苏联、保加利亚、日本等国家对其进行了深人的研究。

迄今为止,国外磁力研磨技术已成功地应用在多个方面.如不锈钢管和净气瓶的内壁研磨,研磨修整超硬磨料砂轮,研磨塑料透镜,细长轴类陶瓷加工,缝纫机零件等的去毛刺与抛光加工,提高刃口的使用性能等。

国内对于磁力研磨的研究工作是近二十年来才开始进行的,经过这些年的研究,取得了一些有价值的研究成果,例如上海交通大学进行了物流管道内表面磁力研磨的回转磁场的设计H1;太原理工大学研制了粘结法和热压烧结法制备磁性磨料的工艺,并深入研究了磁力研磨的磨削机理;西安工业学院进行了磁力研磨加工的数值仿真,以及磁屏蔽对内圆磁力研磨加工影响的研究。

山东理工大学自行研制了三坐标数字化加工控制磁力研磨机床。

由于国内起步比较晚,在理论和实验等方面还和国外有不小的差距,目前还主要处在实验研究的阶段,实际应用的不多,而且深度与国外相比还不够博。

数控铣床磁力研磨加工的研究

数控铣床磁力研磨加工的研究St udy on the M agnetic Force Grinding Processing w it h N C M illing M achine河南职业技术师范学院(453003) 王振宁 张学良【摘要】为实现模具型腔在经济型数控铣上精铣后的光整加工,我们直接在经济型数控铣床上,采用磁力研磨工艺对模具型腔进行光整加工,取得了很好的效果。

关键词 磁力研磨 数控铣床 程序Keywords mag netic for ce g rinding ,NC milling m achine ,pro gram 使用数控铣床制造模具是常用的加工方法,但往往仍然不能满足模具型腔表面粗糙度的要求,大都需要钳工进行二次抛光。

人工抛光不仅效率低,而且质量极不稳定,对模具的质量和寿命有着极大的影响;如果用电化学抛光,不仅设备投入大,而且对复杂型腔模具的抛光效果并不理想。

为了解决这一难题,我们利用数控铣床,对模具的型腔进行了磁力研磨实验,取得了极好的实验效果。

数控铣床磁力研磨的原理 磁力研磨是利用磁场力的作用,在磁极间使磁性磨料形成如刷子一样的研磨刷,以一定的压力压向工件表面,在机床主轴高速旋转下,使磨料和工件图1 磁力研磨原理图间产生相对运动,实现对工件表面的研磨抛光。

如图1所示,在铣床主轴上加上磁性铁芯,并在铣床的工作台上垫上强磁体(注意磁极方向);工件装夹在强磁体上;在研磨前磨具内腔里放入磁性磨料;当磁性铁芯外的线圈通入直流电流时,在磁极、工件与其下面的强磁体间将形成一定强度的磁路,在磁场的作用下磁性磨料由铁芯至工件形成研磨刷压向工件表面;数控机床在运行过程中,磁性铁芯带动磁性磨料高速转动并沿模具内腔作进给运动,在磁性磨料与工件间产生相对运动,在磁压力下,使得磁性磨料对模具内腔进行研磨。

磁力研磨前的准备 进行磁力研磨的数控系统必须有较高的稳定性和抗干扰性,并合理屏蔽,机壳正常接地。

磁力光整加工技术的研究概述

磁力光整加工技术的研究概述摘要:磁力光整加工是利用磁性材料进行表面光整加工的很多技术的统称,其一般可分为磁力研磨(MAF)、磁流变抛光(MRF)、磁力悬浮研磨、磁性流体研磨、电化学磁力研磨以及超声磁力研磨(UVAMAF)。

本文主要通过世界专利文摘库(SIPOABS)以及中国专利文摘数据库(CNABS)收录的专利为样本,重点分析了磁力研磨和磁流变抛光技术的发展趋势,使读者对于磁力光整加工技术的发展水平有了更进一步的认识。

引言严格意义上讲,学理上并没有统一的有关磁力光整加工的表述,人们一般把在研磨抛光等超精密加工中应用到磁场以进行加工的技术均称之为磁力光整加工,本文主要介绍两种特殊的磁力光整加工:磁力研磨(MAF)和磁流变抛光(MRF),以及磁力研磨与电化学结合而成的电化学磁力研磨,和磁力研磨与超声加工结合而成的超声磁力研磨。

从理论上讲,磁力光整加工还包括有磁力悬浮研磨以及磁性流体研磨,所谓磁力悬浮研磨,是基于磁性流体中非磁性磨粒受磁场作用时,最产生向低磁场方向悬浮的现象而研究出的光整加工方法,而磁性流体研磨(Magnetic Fluid Finishing)是一种新型的借助于磁场进行的光整加工。

该方法利用磁性流体的流动性、磁性材料的磁性和外磁场的作用实现对工件表面研磨的一种精加工方法。

由此,磁力光整加工根据加工原理的不同,可以细分为:磁力研磨(MAF)、磁流变抛光(MRF)、磁力悬浮研磨、磁性流体研磨、电化学磁力研磨以及超声磁力研磨(UVAMAF),本文主要对磁力研磨和磁流变抛光技术进行重点的发展分析。

一、磁力研磨技术的发展分析磁力研磨加工是在强磁场作用下,填充在磁场中的磁性磨料被沿着磁力线的方向排列起来,吸附在磁极上形成“磨料刷”,并对工件表面产生一定的压力,磁极在带动“磨料刷”旋转的同时,保持一定的间隙沿工件表面移动,从而实现对工件表面的光整加工。

目前公认的磁力光整加工这一概念最早由苏联工程师Kargolow在1938年正式提出的,但是当时仅仅是理论性的研究,并没有应用到实际生产当中,最早的一篇关于磁力研磨的专利申请时间为1969年,专利号为SU380438A1,其中仅给出了将N和S磁极设置在往返磨削加工的工件两侧,通过磁场的作用以改善加工质量,还并没有完整地提出整个磁力研磨加工的模型。

y5782980033

东北人学博:L学位论文第2章磁力研踏机理2.5.2磁力研磨的原理磁力研磨与磨削加工是不同的,磁力研磨Dn:rH,J‘磁性磨粒一直在不断地移动,自锐性好,磨粒(切削元素)在研磨间隙内非刚性固定,当出现任何外部条件变化时,特别是能降低或增加分散层强度的条件发生变化时,金属去除率会发生剧烈变化。

利用磁力研磨进行模具表面研磨加工时,研磨质量的好坏主要是由磁性磨粒和贯穿研磨区域的外部磁场决定的。

因此,分析磁力研磨间隙内磨粒的受力情况,可以为磁力研磨提供最佳工艺发计理论依掘1132“331。

当磁极与工件(模具)间有外加电磁场时,磁性磨粒就会沿磁力线方向有序地{jt..ylJ,形成磁力研磨“软刷”。

术研究磁力研磨应用设备一五自d|度并联机床及磁力研磨原理图如图2.4所示。

并联机床电磁感应器工件ParallelmachinetoolMagneticpoleWorkpiece电磁感应器Magneticpole自由曲面模具freeformmould磁性磨粒Mtitlnetll:libl+nsIvcs图2.4磁力研磨原理Itt(a)五自由度并联机床(b)放火圈Fig.2.4TheprincipleofMagneticabrasivefinishing(a)5-DOFparallelmachinetool(b)Mapofmagnification首先分析一下单颗磁性磨粒的受力情况,如图2.5。

将金属模具放入闭合电磁场回路的两极之间时,在电磁场力作用下,模具和磁极间就会充满磁性磨粒。

由于磁场力的作用,磨粒将沿磁力线方向对模具产生一个压力P:P;璺塑!二!!(2.1)2/xo/xm其中:肛磁通密度,Ⅳ,一粒子相对磁导率,爿,空气磁导率。

除此之外,磨粒还受到因切削接触产生的摩擦力凡和因磁场梯度变化产生的磁场力R的作用,二力方向相反。

其中,凡、P,、P的合力F会阻止磁性磨・35‘东北人学博f:学位论文第2常碱/』研脚帆理粒飞离电磁感应器的磨头,保证磁力研磨继续进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磁场的作用下对圆管 内表面 产生 一定的 压力 。 该装置 的本 体

可以安装到车床的 拖板 上 , 工件 由主轴 带动 作回转 运动 , 永 磁 铁沿工件 轴线方向 振动 , 拖 板

带动 工 件 作 进给 运 动 。 黄 铜

圆管内表 面加工后 , 表 面粗 糙

度 值可 从 Ra7μm 降至 Ra1. 3μm[ 3] 。

5 复杂曲面数字化磁力光整加工

Ra1 .6μm 则降至 Ra0.2μm 。 磨料种类和磁感应强度对研磨 效 果有较大影响 , 增加磁感应强度或采用 烧结磨料 可以提高研 磨 效率[ 3] 。

对平面或规则曲面(内 、外圆面等)的加工通 常可采用前 述 的自动化光整加工装 置来完 成 。 而复 杂模 具的 外表面 往往 以 非规则曲面占多数 , 且 模具 产品 表面光 洁度 要求非 常高 , 实 现 自动化光整加工较困难 。 目前普遍采用手 工打磨 , 造成质量 不

加工 。 研 磨 后 工 件 的 表 面粗 糙 度 值 可 由 Ra0 .7μm 降 至 Ra0 .05μm[ 3] 。

4) 狭小 开口 容 器内 表 面的

零件的内外 表面 , 例如 弯管 、U 型管 、异型内 表面 、小瓶 颈零 件 内表面 。

磁力研磨 如图 5 所示 , 由于 容器 的开

5)具有交变磁场的 磁力 研磨 装置 由于 没有 运 动部 件 , 因 而运行可靠 , 设备的寿命大大提高 。

一种极具潜力的自动化曲面光整加工工艺 , 可以 广泛地应用 于 机械 、模具 、汽车 、轴承等制造行业 。 特 别是基于 曲面数字化 的 复杂曲面磁力研磨光整加工技术 , 将具有广阔 的应用前景 。

[ 参考文献] [ 1] 张雷 , 周锦进 .磁力研磨加工技术 .电加工 1998(1) [ 2] 安家宪 .磁性研 磨加工工艺及其开发 应用 .太原理工大 学

学报 .2000(7) [ 3] 韩秀琴 , 高云峰 .型面 研磨新方 法 — 磁力研 磨法 .机械 工

艺师 2000(7) [ 4] 方建成 , 金洙吉 , 徐文骥等 .旋转磁场 磁粒光整加 工研究 .

在加工中磁性磨粒(A)的受 力状态 如图 1 所示 , 磨粒受 到

工件表面法向力 Fn 和切向 力 Fm 的 作用 , 作用 力 Fm 使磨 粒 有向切线方向飞散 的趋 势 , 但由 于磁场 效应 , 磨 粒同时 还受 到

沿磁力线方 向的一个 压向 工件 的力 F x 和沿 磁等 位线 方向 的

作用力 Fy , Fy 可以防止磨粒向加工区域以外流动 , 从而保证研 磨工作的正常进行[ 6] 。 3 .2 加工特点[ 1 , 8]

2 0 0 3 年 第 1 期 4 1

表面平整光洁 , 加工精度可达 0 .01mm 。 3)工件表面的 交变励磁 , 强 化了表 面电化 学过程 , 改变 了

表面的应力分布状态 , 提高了工件表面的物理 机械性能 。 4)加工对象适 应性强 , 可以 研磨平 面 、曲 面以及 复杂形 状

粉混合磁性磨 料投 入到 容器 中 , 图 5 狭小开口容器内表面

外侧放置 Fe -N d-B 永磁 铁 , 永

磁力研磨装置示意图

磁铁附近产生 不均 匀磁 场 , 混合 1 .强磁性体 2.永磁铁 3.非磁性

磁性 磨 料 在磁 场 的 作 用 下对 容 容器 4 .容器支撑 5 .磁性磨料

如图 2 所示 , 工 件 5 安 装在立 式铣床 上 , 在 工件与 磁极 之 间的间隙内填入磁性磨料 , 主轴使工件 产生回转 和上下进给 运

3 .1 加工原理 磁力研磨加工是在强磁场作用下 , 填充在磁 场中的磁性 磨

料被沿着 磁 力线 的 方 向排 列 起 来 , 吸 附 在 磁极 上 形 成” 磨 料

2 .1 发展历史 磁力研磨技术 MA F(M ag netic Abrasive Finishing)是在强磁

场的作用下 , 用被磁化的磨粒对工件表 面进行精 密研磨的一 种 工艺方 法 。 1938 年 , 前 苏 联 工 程 师 Kargo low 首 次 正 式 提 出 M A F 这一概念 。 从 50 年代开始 , 前苏联 、保加 利亚 、日本等 国 发表了大量有关这 方面 的论 文 , 研制了 许多 磁力研 磨装 置 , 使 这项技术在实际中得 到推广 应用 。 研 究工 作主 要涉及 加工 原 理 、加工特点 、以及相关设备 。 有关 M AF 方面的会议已定期 在 保加利亚召开[ 6] 。 2 .2 研究现状

的控制系统是为适应磁力 研磨 加工工 艺特 点而 自行研 制的 三 坐标数字化仿形加工 控制系 统 。 该加 工设 备除 了具有 普通 三 坐标数控铣床控制系统的功能外 , 还具 有曲面示 教方式三坐 标 数字化测量功能 、曲面加工轨迹的自动 编程和磁 性磨料的自 动 更换功能等[ 5] 。

吸附在永磁铁的周 围 , 当圆 管外 部加上 永磁 铁时 , 磁性 磨料 在

器内表面产生一定的压力 。 容器与磁极旋 转方向相反 , 容器 内 表面与磁性磨料间的相对运动实现了对内表面的精密研磨[ 3] 。

动 。向线 圈 通 入 直 流 电 , 即 可 产 生 有 一 定 磁 感 应 强 度 的 磁 场[ 2] 。实验 表明 , 此 方 法研 磨外 圆 可使 工件 表 面粗 糙度 值 由

工的研究 , 提出了脉冲电路控制产生旋 转磁场实 现无运动部 件 光整加工的新思路[ 4] 。

用寿命可提 高 50 %左右 。 作 为一种 新型的 光整加 工技 术 ——— 磁力研磨加工技术正 在被深 入地 研究 。 它 是将 磁场效 应与 传 统研磨技术相结合而研发的 。

2 发展历史与研究现状

3 加工原理及特点

我国对磁 力研磨 加工的 研究开始 于 80 年代 末 , 目 前仍 处 于试验研究阶段 , 应用较少 。 一些研究 单位自行 研制出不同 的

刷” , 并对工件表面产生一定的压力 , 磁极 在带动“ 磨料刷” 旋 转

的同时 , 保持一定的间 隙沿 工件 表面移 动 , 从而 实现对 工件 表

面的光整加工 。

4 .强磁性铁

从而 使磨 料 对 工件 进 行 研 磨

图 6 数控磁力研磨加工 机床

6 结束语

随着科学技术的的飞速发展 , 对产 品的精度 和表面质量 要 求会越来越高 。 磁力研磨加工作为一项新 型的研磨加 工技术 ,

4 2 组合机床与自动化加工技术

但是 , 由于目 前磁性 磨料制作 成本较 高 , 工件的 装夹与 去 磁问题尚未得到解决 , 形成批量生产尚有困难 。

4 典型加工装置

1)外圆磁力研磨装置

口狭 小 , 一 般 的 研 具无 法 进 入 ,

容器 的 内 表面 要 求 表 面 粗糙 度

值在 Ra0 .2μm 以 下 , 为 此 将 铁

设备完成复杂曲面的自动化光整加工 , 就可以克 服手工光整 加 工的弱点 , 大大提高生产效率 。

图 2 外圆磁力研 磨 图 3 内圆表面磁力研磨装

装置示意图

置示意图

山东工程学院的赵玉刚等人已进行了 类似的研究 , 开发 了 复杂曲面数控磁力 研磨 加工 机床(如 图 6 所示)。 该机 床采 用

1 引言

磁力研磨实 验装置 , 并对轴承滚道 、钢管 、螺纹环 规 、丝 锥 、电 机 轴 、齿轮 、阶 梯轴 、钢球 等工 件进 行了研是大多 数机械零 件的最后一 道 工序 。光整 加工技术的应 用不 仅可以 大大 提高 零件的 表面 质

Review of the magnetic abrasive finishing XU Lijun WANG Wen YANG Cheng Abstract:T he development history and cur rent research situation of the M ag netic Abrasive Finishing(M AF)is nar rated .T he fundamental principle and processing characteristic of M AF are introduced .A ccording to the difference of pro cessing objects , some ty pical devices are provided .Finally , it is pointed out that the M AF of complicated surface connecting with surface digital technology will be applied extensively . Key words:magnetic abrasive finishing ;precisio n wo rking ;NC machine

磁力研磨加工技术综述

徐立军 王文 杨诚

浙江大学 现代制造工程研究所 , 浙江 杭州 310027

摘要 :在阐述磁力研磨加工技术发展历史和研究现状的基 础上 , 介绍了磁力研究技术的基本原理 、加工特点 , 并针对不 同 的加工对象 , 给出了几类典型的加工设备 。 最后指出结合 曲面数字化技 术的复杂曲 面磁力研 磨加工方 法将具 有广泛 的 应用前景 。 关键词 :磁力研磨 ;精密加工 ;数控机床 中图分类号 :T G580.68 文献标识码 :A 文章编号 :1001-2265(2003)01 -0041 -03

1 .线圈 2 .磁极 3 .磁 轭

1 .永磁铁 2 .磁性磨料

4 .底座 5 .工件 6 .磁 性

3 .5 .振动方向

磨料 7 .主轴

4 .6 .磁极 7 .非磁性管

2)内圆表面磁力研磨装置

如图 3 所示 , 该装置适用于非磁性物 质(如黄铜)圆管等 的

内表面光整加工 。 圆管内部装有永磁铁和 磁性磨料 , 磁性磨 料

稳定 、效率非常低 、人 为因素 影响 较大等 缺点 。 如果能 结合 曲 面数字化方法[ 9 , 10] (接触式 、非 接触 式), 先 提取 复杂曲 面的 三