热水循环流化床锅炉高_低速混合床节能改造及效果

循环流化床锅炉节能减排管理措施

选择合适的燃烧器

选择具有高效燃烧、低污 染排放的燃烧器,提高燃 烧效率,减少污染物的排 放。

优化空气动力场

通过调整燃烧器的布置和 空气动力场,使燃料在炉 膛内充分燃烧,提高热效 率。

提高燃烧效率

选用优质燃料

选用低位热值高、含硫量 低的优质燃料,提高燃烧 效率,减少污染物的排放 。

控制燃料粒度

控制燃料的粒度,使其在 炉膛内均匀燃烧,提高热 效率。

行业发展趋势预测与挑战应对策略

行业发展趋势

随着国家对环保和能源消耗的要求越来越高,循环流化床锅 炉等清洁能源设备的应用将越来越广泛。同时,随着技术的 不断进步,循环流化床锅炉的能效水平也将不断提高。

挑战应对策略

企业应加强对循环流化床锅炉等清洁能源设备的研究和开发 ,提高设备的能效水平和稳定性。同时,企业还应加强对员 工的技术培训和管理培训,提高员工的技能水平和环保意识 。

减少污染物排放

减少氮氧化物排放

通过优化燃烧调整,使用低氮燃 烧器,实施烟气再循环等措施,

降低氮氧化物排放。

减少硫氧化物排放

采用低硫燃料或实施烟气脱硫处 理,降低硫氧化物排放。

减少颗粒物排放

加强锅炉运行调整,控制颗粒物 排放浓度,保持合理的颗粒物排

放速率。

加强烟气处理

安装烟气处理设备

配备高效除尘器、脱硫脱硝装置等,对烟气进行 净化处理。

的良好状态。

维修更换

03

对损坏或老化部件进行及时维修或更换,防止设备故障对运行

效率的影响。

优化运行参数

合理控制床温

根据燃料特性和负荷要求,合理控制循环流化床锅炉的床温,避 免过高或过低。

调整风量

根据燃料燃烧需求和锅炉负荷,调整风量,确保燃料充分燃烧。

循环流化床锅炉技术改造及节能效果

能正 常运行 , 负荷调节性 能差 ,0 . 8 %以下负荷 不能稳 定运行

循 环 流化床 锅炉 的负荷靠 改变 给煤量 、送风 量 和 飞 灰循 环量来 调节 ,循环 灰量 的改变可 改变 炉 内 的细 粒浓 度和 上部 的温度水 平 ,促 使换热 系数 能在 较 大 范 围内变化 ,较好 地调 节锅 炉负荷 。 由于 飞灰 循 环 未 能正 常建立 , 使锅 炉负 荷调节性 能不好 。 致

40

将左 侧膜式 水冷 壁下 部直段及 该处 的 2 给水 根

维普资讯

张志峰 : 循环流化床锅炉技术改造及节能效果

管 切除 17m, .5 集箱 抬 高 17m, .5 加装 2台调 节性 能

内敷设 绝热 层 ,将悬浮 室 出 口 温 度提高 到 80 0m%

3 2 飞灰 循环 系统加 装流化 密封返 料器 .

墙之 间的斜 坡上 ,该 处 流化 特性差 ,经 常有渣 块堆 积 ,致使 下灰 口堵 塞或 流动 不畅 ,有 时细灰送 不进 去 ,有 时又大 量涌 入 炉 内,使 整个 飞灰 循环 系统不

收 稿 1期 :06—0 —1 5 20 t 7 8

好 、运行稳 定的流化密封返料器于该位置 , 在原储

灰槽 中加 装 隔板 , 组成 2 漏斗 , 2台返料器 承担 个 由 回送 任 务 。从一 次风 管 中引来松 动 风和送 灰风 ,两 股 风通 过 阀 门可 以调 节 , 以控 制返 料量 。 用

以上 , 大大改善了炉内的燃烧工况 , 提高炭粒的燃烧

率, 且有 利于 锅炉 的负荷调 节 。

4 技 术 改造 后 锅 炉 的 运 行 效 果

锅炉改造后, 通过对锅炉的运行测试 , 同改造前

对比, 具有 以下 显著效 果 。

循环流化床锅炉机组节能降耗措施

循环流化床锅炉机组节能降耗措施循环流化床锅炉在工作中是流态方式,其燃烧温度一般保持在850℃—900℃,特点在于工作效率很高,并且燃碳率极高,燃料适应性比较广。

尤其是锅炉造价低于煤粉炉,是一种环保型的绿色锅炉。

但是因为循环流化床锅炉的辅机电耗比较大,功率也比较大,致使厂电率较高,浪费了很多资源,这样就影响了企业的经济效益。

在这种情况下需要对机组进行节能降耗方面的考虑,让用电率和供电煤耗都可以降低,机组运行更加经济和高效。

因此,对循环流化床锅炉机组启动节能降耗做分析有一定现实意义。

本文先对循环流化床锅炉结构做简析,然后在设备改造、锅炉运行调整与汽机运行调整基础上,详细分析和阐述循环流化床锅炉机组节能降耗措施。

标签:循环流化床锅炉机组;节能降耗一、循环流化床锅炉结构循环流化床锅炉炉膛温度要比一般煤粉炉低,炉膛内气固两相混合物对水冷壁的传热系数比煤粉炉大的多,可大幅节省受热面的金属耗量。

锅炉的炉膛底部位置,是浓度与传热系数最大的部分,在炉膛高度的提升下逐渐减小,也就是热流曲线最大值集中在底部。

这方面特点让炉膛高热密度位置正好处在炉膛下部部分,这样可以解决炉膛中热流曲线过高的问题。

所以,循环流化床锅炉中热流分布可以便于对水冷壁金属温度管控。

循环流化床锅炉使用的是单炉膛、单布风板结构,并且有很大宽深比,此结构利于加强前后墙二次风穿透性,从而达到了通过合理的二次风配比,减少炉膛中心缺氧和控制氮氧化物排放。

锅炉使用前后墙是为了保障炉内热量平衡与减少单个给煤装置故障时,对炉内热平衡的影响。

二、循環流化床锅炉机组节能降耗(一)设备改造要想实现锅炉机组启动节能降耗,就需要对机组设备做优化和改善。

比如在除尘器后的烟道内增加低温省煤器,在各种锅炉的工作中,排烟热损失是最大的。

而产生排烟热损失的关键就在于排烟温度,排烟温度每上升12到15℃,排烟热损失会增加1%。

而通过增加低温省煤设备,能够把排烟温度急速降至105℃,可见节能效果非常突出。

循环流化床锅炉运行问题和节能降耗优化

循环流化床锅炉运行问题和节能降耗优化摘要:改革后,在我国社会高速发展下,带动了我国各行业领域的进步。

现阶段,循环硫化床锅炉技术凭借自身节能性、高效性等特征,被广泛应用于各行业,能有效控制燃煤锅炉技术能源消耗。

但从目前循环硫化床锅炉技术运行情况来看,其应用时间较短,且存在许多问题,给其运行效率带来了不同程度的影响。

基于此,本文以某厂循环流化床锅炉为主要研究对象,分析锅炉在运行中存在的问题,如滚筒冷渣器排渣困难、燃煤粒度控制不合理、灰飞和底渣含碳量较高等,结合实际运行数据,合理调整锅炉一次配风、二次配风,控制入炉燃煤粒径配比,加强锅炉日常维护工作,保证锅炉运行的稳定性。

关键词:循环流化床锅炉;问题;节能降耗引言“双碳”目标已成为世界共识。

在国内,随着相政策法规的不断推出,在能源行业引起了革命性的巨大变革。

传统的以燃烧效率、容量、成本、环保为目标的CFB火电机组运行机制,正在快速地向达到“双碳”目标转变。

具体地讲,就是如何应对以风电、光伏发电大量接入电网所带来的巨大挑战。

1锅炉设备及燃料性质简介该设备以《带有加速段的水冷方形分离器》为核心技术,并与我公司多年的CFB工艺相融合,为新一代的产品。

在燃烧体系中,由给煤器将煤炭送至落煤管道,由一次风机和二次风机供给锅炉所需要的气体。

一次风吹出的气流经过一次风预热器的预热后,从左右两边的通道导入到高炉的污水冷却室内,再从水冷布风盘上的盖子流入到燃烧室内;由二次风吹出的气流经过二次风预热器的预热,由布置在炉内前、后壁的喷嘴向炉内喷射,以进行增温、增强干扰和混匀。

在炉中,燃油与流动态的循环材料混合,当床层的质量分数到达某一数值时,大量的材料从炉中向外升起,沿着壁板向下的内周向下流动,与受热面进行热量的交换;大量微粒随着烟尘排出炉外,经过一个正方形的水冷式旋风机,将大部分的原料重新分开,通过回流装置回到炉内进行再一次的循环。

而较为清洁的烟气则经转向室,高温过热器,低温过热器;省煤器、二次风、一次风预热器由后烟囱排放。

循环流化床锅炉节能增效改造总结

循环流化床锅炉节能增效改造总结摘要:循环流化床锅炉技术在工业生产中具有高效以及污染排放较低的特点,因此得到了较大范围的使用。

本文针对循环流化床锅炉的应用必要性及应用现状进行分析,并提出循环流化床锅炉的节能增效改造方法,希望对我国工业生产节能减排工作提供一定帮助。

关键词:循环流化床锅炉;节能增效;改造一、循环流化床锅炉的应用必要性及应用现状循环流化床锅炉技术是工业技术中发展较为成熟的一种洁净煤技术,在现阶段我国洁净煤发电方面有着十分重要的地位。

循环流化床锅炉的燃烧稳定性以及燃料适应性较高,可以最优化的利用各种性质的煤炭燃料,在对劣质煤炭的使用方面有着极高的实际应用价值。

由于当下我国煤炭发电厂中使用劣质煤炭的情况较多,使得煤电厂的热效率降低,煤炭消耗量增加,并且工作人员缺乏实际操作经验,导致机组检修和启停次数增加,影响了煤电厂的实际运行效率和经济效益。

而循环流化床锅炉技术的使用可以更好的提高煤电厂的节能效果,提高锅炉运行效率,改变燃料的配比等,因此在煤电厂中得到了较大范围的推广使用[1]。

二、循环流化床锅炉的节能增效改造方法(一)回收利用循环流化床锅炉余热循环流化床锅炉的节能减排效果可以通过燃烧率进行反映,在循环流化床锅炉运行阶段,主要使用的燃料便是煤炭,其燃烧的速度会对节能减排的效果产生直接影响,但煤炭的燃烧速度也会受到其它各种技术应用的影响。

针对此种情况,在循环流化床锅炉实际运行阶段,工作人员可以使用余热回收的方式来提高锅炉的运行效率。

在其实际运行使用阶段,会产生大量高压蒸汽,可以通过对高压蒸汽热量的循环回收的方式提高利用效率。

所以,在循环流化床锅炉实际试用阶段,需要使用完善的智能温度采集系统,以此对循环流化床锅炉余热泄露以及阀门排放情况进行监测,并对其进行回收利用。

同时还应在循环流化床锅炉尾部的烟道部位增加其受热面积,将其燃烧产生废气的温度进行充分利用,最大程度的利用循环流化床锅炉的余热。

(二)合理安排循环流化床锅炉启动时间工作人员还应尽可能额降低对油枪的操作频率,适当安排外床使用时间。

循环流化床锅炉节能技术分析

循环流化床锅炉节能技术分析

循环流化床锅炉是一种先进的锅炉技术,可以在燃烧过程中产生更高的热效率和热能

利用率。

循环流化床锅炉是通过流化床设备将燃料转化成热能并产生高温高压蒸汽,从而

实现高效发电和供暖的技术。

近年来,循环流化床锅炉已成为节能减排的重要手段之一,

取得了显著的节能效果和经济效益。

循环流化床锅炉采用特殊的燃烧方式,使得废气中的有害气体排放量显著减少,这是

环保方面的一个巨大优势。

同时在燃烧过程中,燃料的燃烧效率也显著提高,这是节能方

面的一个重要优势。

循环流化床锅炉的节能技术主要有以下几个方面:

1.燃烧效率优化

2.余热利用

循环流化床锅炉采用余热利用技术,将废气中的余热回收利用,降低能耗。

在循环流

化床锅炉的燃烧过程中,需要使用大量的燃料,这会产生大量的余热。

循环流化床锅炉能

够将这些废热通过余热回收系统利用起来,从而减少燃料的浪费,提高锅炉的热效率。

3.废气净化技术

循环流化床锅炉的废气净化技术是一项十分重要的节能技术。

循环流化床锅炉采用的

燃烧方式不仅可以提高燃料的燃烧效率,还可以有效地降低废气中的有害物质排放量。

循

环流化床锅炉采用先进的废气净化技术,如喷射除尘、脱硫、脱氮等技术,从而实现废气

的净化和资源化利用。

4.自动控制技术

循环流化床锅炉采用自动控制技术,能够根据实际情况自动调整燃烧参数和热能输出,从而满足不同场合的需求。

通过自动控制技术,循环流化床锅炉能够实现最优化的节能和

减排效果。

循环流化床锅炉运行问题分析及节能降耗优化探究

循环流化床锅炉运行问题分析及节能降耗优化探究摘要:循环流化床锅炉是一种高效率、低污染的燃煤锅炉,广泛应用于电力、化工、冶金等行业。

其采用了循环流化床燃烧技术,在保证燃烧效率和热能回收的同时,能够最大限度地减少废弃物排放,并且对多种燃料适应性强。

然而在运行过程中,循环流化床锅炉仍然存在一些问题。

通过深入分析循环流化床锅炉运行问题并提出相应的优化方案,可以进一步提高其运行效率和环境友好性,为我国能源节约和环境保护工作做出积极贡献。

关键词:循环流化床锅炉;运行问题;节能降耗引言:循环流化床锅炉作为能源利用的重要设备,通过优化锅炉结构、改善燃烧效率、提高热效率等手段,可以实现能源的最大利用,不仅会帮助降低企业的运行成本,减轻燃料消耗对环境带来的负面影响,还会推动我国能源结构转型升级,实现可持续发展目标。

一、循环流化床锅炉运行问题1.燃烧效率不足循环流化床锅炉的燃烧效率不足是指在燃烧过程中,无法充分利用燃料的热能,导致能量损失较大。

循环流化床锅炉的燃烧过程需要有足够的氧气参与,完成燃烧反应。

如果供氧不足或燃料质量不佳,就容易出现燃烧不完全的情况,使燃料中的可燃物质不能完全转化为热能,而产生浪费。

此时,锅炉排放出的烟气中会含有大量未完全燃烧的可燃物,降低了锅炉的热效率。

2.高温腐蚀和磨损锅炉使用的燃料中含有一些有害元素,如硫、氯等。

在高温和气体作用下,这些有害元素会形成酸性物质,与锅炉金属表面发生反应,造成腐蚀和磨损。

同时,不合理的锅炉设计或者选用不适合工作条件的材料,也会增加锅炉在高温环境下的腐蚀和磨损风险。

例如,锅炉的受热面积设计过小或者受热面积材料选择不当导致局部高温和热应力集中,进而引起腐蚀和磨损。

高温腐蚀和磨损会导致锅炉受热面积减小,或锅炉材料发生破损、变形等情况,造成传热效率下降,进而影响锅炉的整体性能,使其无法正常工作。

3.过热器堵塞锅炉使用的燃料中含有一些杂质和灰分,在高温环境下,杂质和灰分容易沉积在过热器内部表面,逐渐形成堵塞物。

循环流化床锅炉节能技术分析

循环流化床锅炉节能技术分析

循环流化床锅炉是一种新型的锅炉技术,它以循环流化床作为燃烧区,可以燃烧各种固体燃料。

与传统锅炉相比,循环流化床锅炉具有更高的燃烧效率和更低的污染排放。

循环流化床锅炉具有较高的燃烧效率。

循环流化床中的燃料在高速气流的作用下,形成了固体颗粒的床层,形成了良好的燃烧平台。

而且,循环流化床锅炉还可以调节床层的参数,如床层温度、气速等,以适应不同燃料的燃烧特性,进一步提高燃烧效率。

循环流化床锅炉具有较低的污染排放。

由于循环流化床中的床层是流动的,可以有效地给燃料带来足够的氧气,使得燃烧更加充分,从而减少了燃烧废气中的有害物质排放。

在循环流化床锅炉的废气处理系统中,通常还配置有除尘器和脱硫装置等设备,可以进一步净化废气,达到更严格的排放标准。

循环流化床锅炉具有一定的适应性。

循环流化床锅炉可以燃烧各种固体燃料,包括煤炭、生物质、废弃物等,甚至可以混烧多种燃料。

这种灵活性不仅可以减少对煤炭等传统能源的依赖,还可以有效地利用生物质等可再生能源,减少对环境的影响。

循环流化床锅炉具有较好的经济性和可维护性。

由于循环流化床的燃烧特点和废气处理系统的优势,循环流化床锅炉可以有效地提高燃烧效率,减少燃料的使用量,从而降低运行成本。

循环流化床锅炉的设计相对简单,操作维护相对方便,可以减少维护成本和停运时间。

循环流化床锅炉是一种高效节能的锅炉技术。

它具有较高的燃烧效率、较低的污染排放、较好的适应性和经济性,可以为工业和城市供热系统提供清洁、高效的能源。

未来,随着环保要求的不断提高,循环流化床锅炉将得到更广泛的应用和发展。

循环流化床锅炉节能技术分析

循环流化床锅炉节能技术分析循环流化床锅炉是一种先进的燃烧技术,具有高效节能、环保等优点,是工业领域中常用的燃烧设备。

随着能源需求的增加和环保要求的提高,循环流化床锅炉的节能技术也越来越受到关注。

本文将对循环流化床锅炉节能技术进行分析,探讨其在节能方面的应用和优势。

循环流化床锅炉是一种利用流化床燃烧技术进行能源利用的设备。

它将煤等燃料经过燃烧后产生的热能通过燃烧室内的循环流化床传递到水中,产生蒸汽,然后通过汽轮机驱动发电。

循环流化床锅炉具有很高的热效率,可以充分利用煤等燃料的热能,减少能源消耗。

由于其燃烧过程中会产生较少的烟尘和废气,对环境的影响也较小,因此在工业生产中得到了广泛应用。

循环流化床锅炉的节能技术主要有以下几个方面:1. 燃料优化技术循环流化床锅炉可以利用多种燃料进行燃烧,如煤炭、生物质颗粒、废弃物等。

通过优化燃料的选择和搭配,可以提高锅炉的热效率,减少能源消耗。

针对不同种类的燃料,设计相应的燃烧工艺和燃烧参数,也可以实现节能的效果。

2. 烟气余热回收技术循环流化床锅炉在燃烧过程中会产生大量的烟气,这些烟气中含有大量的热能,可以通过余热回收技术进行回收利用。

目前,常用的烟气余热回收设备有空气预热器、冷凝汽箱等。

通过这些设备,可以将烟气中的热能转化为热水或蒸汽,用于加热锅炉的进水或者其他工艺需要,实现能源的再利用,提高锅炉的热效率。

3. 燃烧控制技术循环流化床锅炉的燃烧过程需要严格的控制,以确保燃料的充分燃烧和热能的充分利用。

采用先进的燃烧控制技术,可以实现燃料的精确供给、燃烧参数的精确控制,提高锅炉的热效率,降低能源消耗。

燃烧控制技术还可以减少燃料的消耗量和排放量,达到节能减排的效果。

4. 集成节能技术循环流化床锅炉还可以通过集成节能技术来提高能源利用效率。

通过加装节能设备,如变频器、烟气余热回收装置、节能控制系统等,来优化锅炉的运行方式和参数设置,实现燃料的节约和能源的高效利用。

还可以采用一些先进的节能材料和技术,如隔热材料、节能阀门、节能泵等,来提高锅炉的运行效率,降低能耗成本。

循环流化床锅炉节能措施

循环流化床锅炉节能措施1. 背景介绍循环流化床锅炉是一种新型的清洁燃煤技术,具有使用效率高、环境友好、烟尘排放低等优点。

但是,其能效还有很大提升空间,因此,实施节能措施是循环流化床锅炉的发展方向之一。

2. 循环流化床锅炉的原理循环流化床锅炉是一种利用煤粉进行燃烧的设备,其燃烧原理是将燃料混合进空气中,在锅炉内形成流化床,通过调节空气流速和温度,使煤粉保持在流化床状态下燃烧。

在燃烧过程中,锅炉内的含煤废气经过热交换器后,再经过除尘等设备处理,最后排放出去。

3. 循环流化床锅炉的节能措施循环流化床锅炉的节能措施主要包括以下几个方面:3.1 煤粉质量的控制循环流化床锅炉使用煤粉作为燃料,在燃烧过程中,煤粉的质量直接影响到能效的高低。

因此,提高煤粉的质量对于节能是至关重要的。

为此,可通过优化煤粉的磨细程度、控制煤粉含水量等手段来实现煤粉质量的控制,从而提高能效。

3.2 空气流量的调整在循环流化床锅炉的燃烧过程中,空气流量的大小直接影响到煤粉的燃烧效果及能效的高低。

因此,在实际使用过程中,可以通过调整空气流量,控制其在最佳状态下,达到节能的目的。

3.3 温度的控制温度是循环流化床锅炉燃烧过程的关键参数之一,其大小直接影响到煤粉在空气中的燃烧速度及能效的高低。

因此,通过合理的温度控制,调整锅炉的燃烧过程,实现节能的目的。

3.4 设备改进循环流化床锅炉节能的方法还包括改进设备。

例如,在换热器中设立合理的增湿区,增加锅炉的热效率;在锅炉尾部设置过剩空气预热器,在增加燃烧温度的同时提高热效率。

4. 结语循环流化床锅炉是一种使用效率高、环境友好的清洁燃煤技术,在实际应用中需要通过节能措施来进一步提高其能效。

对于制定节能方案及改进设备,需要在实际操作中结合实际情况进行,从而更好地实现节能的目标。

循环流化床锅炉节能技术分析

循环流化床锅炉节能技术分析

循环流化床锅炉是一种高效率、环保的燃煤锅炉,通过对燃烧床料进行再循环利用,

能够有效地提高锅炉的热效率和燃煤利用率,并减少大气污染物排放。

循环流化床锅炉节能技术主要包括燃料预处理技术、再燃烧技术、余热回收技术和汽

机供热联合循环技术等。

燃料预处理技术是循环流化床锅炉的关键技术之一。

通过对燃料进行粉碎、干燥、磁选、质检等处理,可以提高燃料的燃烧性能,减少灰渣含量,降低锅炉运行阻力,从而提

高锅炉的热效率。

再燃烧技术也是循环流化床锅炉的一项重要节能技术。

在锅炉燃烧床料循环过程中,

一部分燃烧废气会被带出锅炉,并进一步进行氧化反应,以达到完全燃烧。

这种再燃烧技

术可以有效地提高锅炉的燃烧效率和热效率,减少燃料消耗和污染物排放。

余热回收技术也是循环流化床锅炉的一项重要节能技术。

通过对锅炉烟气中的余热进

行回收利用,可以提高锅炉的热效率,减少燃料消耗。

常见的余热回收技术包括废热锅炉、烟气余热利用器、烟气冷凝等。

汽机供热联合循环技术是一种将循环流化床锅炉与汽机供热系统相结合的节能技术。

通过将锅炉高温烟气中的能量转化为电能,并将余热回收用于供热系统,可以实现能源的

高效利用,并达到节能减排的目的。

循环流化床锅炉节能技术的应用能够提高锅炉的热效率和燃料利用率,减少污染物排放,是实现清洁和可持续发展的重要手段之一。

随着节能环保的重要性日益凸显,循环流

化床锅炉节能技术将在能源领域发挥日益重要的作用。

热水循环流化床锅炉高、低速混合床节能改造及效果

a dT c n l o p n t. h ns a 1 0 7 C ia n eh o g C m a yLd ,C a gh 0 0 , hn ) o y 4

高 明太 , 相助 何

( . 南中原 油田供 热管理 处 , 南 濮 阳 4 7 0 ;. 1河 河 50 12 长沙互创洁净 能源科技有 限公 司, 湖南 长沙 40 0 ) 10 7 )

摘 要: 针对 1台 2 MW 热水锅炉热效率低和飞灰含量 高等问题 , 9 改两级分 离 的高 速循环流化 床锅炉 为带高

关键词 : 循环 流化 床锅 炉 ; 高温分离器 ; 飞灰

中 图 分 类 号 :M6 1 8 T 2 . 文 献标 识 码 : B

En r y s v ng Tr n f r a i n a d Efe to ui i e e g ・ a i a s o m to n f c fFl d z d b d M i e t i h S e d a d Lo S e d i e x d wi H g p e n w p e n h H o - t r Ci c l tn ui i e d Bo l r t wa e r u a i g Fl d z d Be i s - e

Abs r c :n o de o s le p o l mso o t e ma fii n y a d hih fy a h c n e ti o — t r t a t I r rt o v r b e flw h r le f e c n g — s o tn n a h twae c l b ie f2 MW , t r n f r to f c n i g h g — p e CFB bolr o wo sa e s p r t n t ol ro 9 he ta so main o ha g n i h s e d ie f t — tg e a ai o o

循环流化床锅炉节能增效改造总结

热 系数 、 容 积热 负 荷 、 物料 循 环倍 率 、 受 热 面 布 置 等与实 用煤 种不 匹配 , 导 致 各 项 运行 数 据 偏 离 设

计值。

二次 风 预 热 器 。 锅 炉 露 天 布 置 , 运 转 层 标 高

8 . 0 m, 锅 筒 中心标 高 3 9 . 9 m。

1 锅 炉运行 中存在的主要 问题

存 在 的主要 问题 : ①在 设 计给水 温 度下 , 全 年

平 均排 烟 温度在 1 5 0℃左 右 , 夏 季 高温 季节 , 甚 至

( 2 ) 炉膛 容积 偏 小 , 布 置受 热 面 相对 较 少 是 床 温偏 高 的主要原 因。炉膛 容积 决定 了燃 料在 炉 膛 内的吸热 量和停 留时 间, 直 接 影 响 炉 内温 度

由表 1煤质 分 析 数 据 可 以 看 出 , 设 计 煤 种 属 劣质 烟煤 , 其 灰分 含 量 高 、 挥 发分 含 量 高 、 发 热 量 低; 实用 煤 种属 贫煤 , 灰分 含量 低 、 挥 发 分含量 低 、

管2 5 6根 , 省煤器 总传热 面积为 3 2 2 8 m 。在保

4

小氮肥

第4 5卷

第 1期

2 0 1 7年 1 月

循 环 流 化 床 锅 炉 节 能 增 效 改 造 总 结

徐 勤 辉

( 山 东阳煤恒 通4  ̄ - Y - 股份 有 限公 司热 电厂 山 东郯城 2 7 6 1 0 0 )

表 1 设计 煤 种 煤质 与 实 用煤 种煤 质分 析数 据

废治理及其综合利用等。《 化肥工业》 连续多次被选列为全 国中文核心期 刊和 中国科技核心期刊。美国 《 化学文摘》 从1 9 9 6年开始摘录本刊内容 。 《 化肥工业》 为双月刊 , 大1 6开 , 7 2页, 国内外公开发行 , 双月的 2 8日出版。国内每期定价 8 . O 0 元, 全年定价 4 8 . 0 0 元, 邮发代号 4 - 2 3 2 , 请广大读者前往当地就近邮政局办理订 阅手续。国外订阅处 : 中国国 际图书贸易总公司( 北京 3 9 9信箱 ) , 国外发行代号 : B M 4 5 9 3 。也可以直接 向本刊编辑部订 阅。欢迎国内 外各 单位 和各 界人 士订 阅 。

循环流化床锅炉节能减排管理措施

循环流化床锅炉节能减排管理措施循环流化床锅炉是目前应用最广泛的一种锅炉类型,其燃烧效率和环保性能优异,因此越来越多的企业开始采用循环流化床锅炉来替代传统的锅炉设备。

然而,在使用循环流化床锅炉的过程中,如何有效地管理和节能减排成为了企业需要面对的难题。

一、优化燃烧控制系统循环流化床锅炉的燃烧控制系统是保证其能够高效燃烧,达到节能减排的关键。

在管理过程中,企业应优化锅炉燃烧控制方法,采用先进的自动调节系统来减少失效损失和能源消耗。

另外,还应定期对燃烧系统进行期盼检修和维护,确保其正常运行。

二、提高余热回收效率循环流化床锅炉利用余热进行加热,如能将余热充分回收,不仅可以有效降低能耗,还能减少大气污染。

在运行过程中,企业应将余热回收设备的运行参数及时检测、监控和调整,保证其运行效率的最大化和能源的最大利用。

三、加强污染物排放控制虽然循环流化床锅炉的环保性能优异,但是随着锅炉寿命的增长,污染物的排放仍然是一个需要关注的问题。

为了保证排放达到国家标准,企业应该开展强化污染源控制的工作。

例如,定期对锅炉以及连接管道的清洗、检修,以减少污染物的积累和堆积,保证排放水平稳定。

四、引进先进设备和技术企业可以引进先进的节能减排设备和技术,以提高工艺水平,降低能耗和污染物排放。

例如,增加废气净化设备,引进新型脱硫、脱氮和除尘的技术装备,同时对设备进行实时监测,及时调整运行参数,确保其处于有效运行状态。

五、开展节能减排宣传企业应开展节能减排宣传,提高员工的环保意识,强化管理,推行绿色发展。

节约用水、用电,减少浪费,加大环保监督力度等措施,在实施循环流化床锅炉节能减排的管理和运行工作中发挥重要作用。

总的来说,循环流化床锅炉的节能减排是企业环保治理的重要方向之一,如能通过优化控制、回收余热、污染物排放控制、引进先进技术和设备等综合措施,实现有效节能减排,就可以不仅降低企业的运营成本和增强企业竞争力,还可以保证环境与自然的和谐。

循环流化床锅炉节能技术分析

循环流化床锅炉节能技术分析

1. 循环流化床锅炉的热能利用率高

循环流化床锅炉通过循环流化床技术,可以实现燃料的深度燃烧和充分利用。

其工作

原理是将燃料和燃烧空气混合在一起,形成高速气流,使燃料被均匀悬浮在空气中,并在

循环流化床内进行燃烧,热能释放后再进行废气净化处理,最终将干净热能输送到生产或

供暖系统中。

相对于传统的燃烧技术,循环流化床锅炉可以让燃料充分燃烧,使其热能利

用率更高,同时也降低了烟气排放和烟尘排放,减少对环境的污染。

循环流化床锅炉可以实现燃料的深度燃烧和充分利用,使排放量减少。

与传统工业锅

炉相比,循环流化床锅炉的氮氧化物(NOx)和二氧化硫(SO2)排放量减少了40%以上,烟尘减少了90%以上。

这也大大降低了对环境的负面影响。

循环流化床锅炉在运行方面也有着很大的优势,其节能性能显著,每吨燃料能减少15%左右的能源损失。

同时,循环流化床锅炉采用循环燃烧技术,可以在很大程度上节约用电,进一步降低其使用成本。

4. 循环流化床锅炉的操作和维护简单方便

循环流化床锅炉采用了新型集成式水冷壁,使出渣不易在管内堆积,循环流化床内的

碎煤粒度大小适中,不易产生堵管现象。

操作和维护简单方便,可以降低人工维护的难度

和成本。

总之,循环流化床锅炉具有高效节能、低排放等优点,是一种十分环保的热能设备。

在工业生产和生活中得到广泛应用,并且随着技术的不断发展和推广,循环流化床锅炉的

应用也会越来越广泛。

循环流化床锅炉的改造及其节能效果

(4):29-30.

(编 辑 :赵 精 )

套 。此 外 ,将 风 帽 安 装 于 进 风 筒 的 托 盘 位 置 处 并 采 用

Retrofit of Circulating Fluidized Bed Boiler and Its Energy Saving Effect

Li Erbao (L o n g c h u a n P o w e r Plant, Y a n g q u a n Shanxi 045000) A bstract:In order to solve the problem of high energy consumption of the original circulating fluidized bed boiler, on the basis of studying the parameters of the circulating fluidized bed boiler in Longchuan Power Plant, the ignition system and air distribution plate of the boiler are reformed, and the performance and economic benefit after the revamping are analyzed. After revamping, the start-up energy consumption of the reformed boiler is reduced, the start-up time of the circulating fluidized bed boiler is relatively reduced, and the combustion efficiency of the boiler is improved, thus achieving the effect of energy saving. Key w ords:circulating fluidized bed boiler, ignition system; air distribution plate

循环硫化床锅炉的改造及其节能效果

循环硫化床锅炉的改造及其节能效果摘要:在我国快速发展过程中,工业行业在我国发展十分迅速,相关的工业技术也在不断进步。

在近现代,循环流化床锅炉技术逐渐被工业领域所使用,经过一代代技术人员的不断研究和发展,它已经成为了我国的一种高效益、低污染的清洁煤燃烧技术。

促进循环流化床锅炉技术的稳步发展,分析其可能的发展前景,保证锅炉技术的环保性和安全性,可以提高工业领域的经济效益,也是所有工业企业都十分关注的问题。

关键词:循环流化床;锅炉改造;节能引言全球变暖是地球面临的最大挑战,循环流化床锅以其传热率高、效率高、燃烧温度低、污染物排放量小等特点,在许多化工和能源行业中作新的能源解决方案被广泛应用。

流态化是将固体燃料颗粒转化为类似燃烧状态的流体的过程,它具有高传热率、紧凑的锅炉设计、燃料的灵活性、低品位燃料的燃烧以及硫氧化物和氮氧化物等减排的优点。

当气体速度逐渐增加时,达到床内压力降等于该高度单位面积床的重量的状态,此阶段,单个颗粒悬浮在气流中,床被称为“流化床”。

随着空气速度的进一步增加,床内有气泡。

气泡的形成和固体颗粒的床层表现出沸腾液体的特性,在这一阶段,床层被称为“鼓泡流化床”。

由于较高的速度,气泡形成和消失很快,导致颗粒从流化床中吹出,一些颗粒必须重新循环以保持稳定的系统,称为“循环流化床”。

流化床技术有鼓泡流化床、循环流化床和加压流化床技术,加压流化床正处于发展阶段,世界范围内循环流化床的应用日益增多。

1原因分析根据流化床锅炉受热面的磨损的机制及结构,锅炉省煤器的磨损主要原因分析如下:1)尾部烟道设计结构存在缺陷。

一是在省煤器上方存在一转弯烟道,烟气在转弯烟道内流动时灰尘所受下降力是颗粒偏析力和颗粒本身重力之和,下降力要远大于灰尘颗粒的水平推动力,下降速度较大,因此灰尘颗粒在下降力的作用下,灰尘颗粒在烟道截面上分布呈现不均匀状态,在速度终端灰尘浓度大,转变烟道起端灰尘浓度低;另一方面,烟气在省煤器上方转弯处,部分灰颗粒碰到烟道墙壁时,瞬时速度为零,部分灰颗粒顺墙壁面下流,在流动过程中,由于烟气的扰流,灰尘颗粒在壁面位置二次飞扬,灰尘浓度较大,虽然循环流化床锅炉装有旋风分离器,但分离器未能收集而进入尾部烟道的飞灰浓度仍然很高,由于实际运行中分离器效率偏离设计效率,进入尾部烟道的大颗粒也较多,因而造成磨损的强度大,加大了此位置的磨损程度。

循环流化床锅炉的改造及其节能效果

循环流化床锅炉的改造及其节能效果发布时间:2021-01-18T13:17:56.580Z 来源:《中国电业》2020年9月27期作者:王志杰[导读] 锅炉是将自然资源转化为人们生活所需能源的一种重要装置,在当今社会中,王志杰赤峰热电厂有限责任公司内蒙古赤峰市024000摘要:锅炉是将自然资源转化为人们生活所需能源的一种重要装置,在当今社会中,大多数企业在使用锅炉进行生产的过程中采用循环流化床锅炉,循环流化床锅炉拥有着较多的优势,但也存在着锅炉应用过程中的通病,那便是节能环保技术尚不能满足我国当前对环境保护的需求。

对循环流化床锅炉节能环保改造能够有效推动我国环保工作的发展,本文将对循环流化床锅炉的节能环保改造技术进行探讨,推动我国低碳经济的发展。

关键词:循环流化锅炉;节能环保;改造技术只要是涉及到能源转换问题,大多都需要通过锅炉实现,循环流化床锅炉是当今在通过燃烧进行能源转换过程中较为重要的一项装置,通过循环流化床锅炉能够将燃料中的化学能转化为内能和机械能然后再转化为各种各样对人们生活有巨大帮助的能量。

加强对循环流化床锅炉进行节能环保技术的改造是当今进行环保工作的一项重要内容。

1我国循环流化床锅炉发展状况自从改革开放以来,我国各个领域都在迅速发展,尤其是工业领域发展更为迅速,过去我国工业较为落后,因此生产力较为低下,人们的日常生活很难得到保障,但随着我国工业的迅速发展,人民的生活水平得到极大的提高,在机械化时代生产离不开动力,锅炉是产生动力的必备装置,能够将燃烧释放的内能转化为机械能,然后用于发电等各个领域。

我国当今的锅炉大多是循环流化床锅炉,相较于过去的锅炉有较多的优点,我国当前主张节能环保,在循环流化床锅炉方面,有较大的改造空间,能够减少资源的浪费以及提高锅炉在运行过程中的燃料燃烧的充分性,减少有害气体的排放,符合我国的环保观念,能够推动我国低碳经济的发展。

2电厂锅炉运行采用节能降耗技术的作用2.1满足电厂内部管控在大工业环境下,电厂运转平台变得更加完善,同时国家还对供电工作提出了更多的要求。

循环流化床锅炉节能增效改造总结_1

循环流化床锅炉节能增效改造总结发布时间:2021-09-14T01:52:37.656Z 来源:《建筑实践》2021年第13期作者:周洁[导读] 改革后,在我国高速发展的背景下,工业生产过程中因流化床锅炉自身具有高效、发电率强、燃料灵活性、低污染排放等优点,所以大部分工厂均采用循环流化床锅炉技术进行工艺生产加工。

周洁中国能源建设集团山西电力建设第三有限公司山西太原 030000摘要:改革后,在我国高速发展的背景下,工业生产过程中因流化床锅炉自身具有高效、发电率强、燃料灵活性、低污染排放等优点,所以大部分工厂均采用循环流化床锅炉技术进行工艺生产加工。

本文主要围绕着循环流化床锅炉技术的特点及存在的问题进行分析,并采取了一定的措施。

关键词:循环流化床;锅炉节能;增效改造引言我国以火力发电为主且煤炭的消耗量很大,而且在煤炭燃烧过程中会产生大量的二氧化碳、二氧化硫等有害物质。

因此,无论从提高煤炭燃烧效率还是从降低煤炭燃烧所带来的环境污染均需通过洁净煤燃烧技术来实现。

循环流化床锅炉燃烧技术为当前最为高效、洁净、低成本的技术被广泛应用于火力发电行业。

本文以南煤龙川电厂的465t/h循环流化床锅炉为研究对象,着重对其关键部件进行改造,并对改造后的节能效果进行验证。

1改造背景2010年3月锅炉投入运行,因生产酒精工艺需要,要求锅炉满负荷运行,使锅炉长期处于高负荷、大风量的运行状况,从而出现平均床温高达986℃,单点测定温度达到了1045℃;长期处于高床温的运行状态,导致锅炉NOx排放高;床温高、风机出力增大,导致厂用电增大;床温分布不均匀,导致风帽磨损严重;一、二次风比例匹配不当,影响锅炉燃烧;减温器喷水量偏大;排烟温度高等状况,影响锅炉安全、稳定运行。

2循环流化床锅炉的应用现状与必要性循环流化床锅炉燃煤锅炉是一项较为成熟的工业技术,在洁净煤技术上已经开始应用。

近几年来,以其煤的适应性强,燃烧效率高,炉膛脱硫脱硝,近几年来在我国洁净煤发电中占有重要地位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

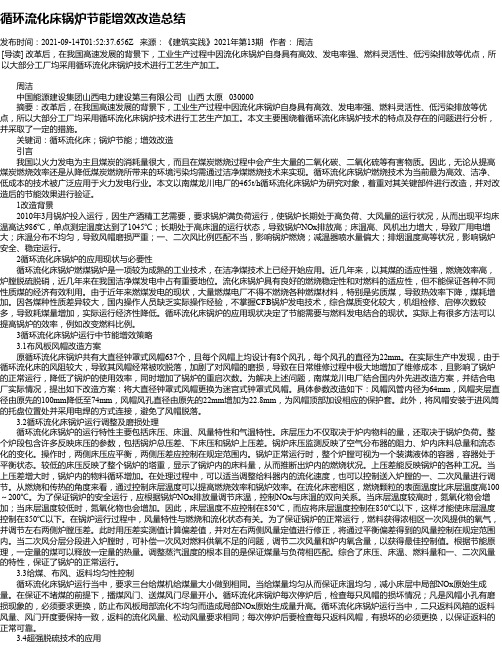

文章编号:CN23-1249(2008)04-0076-03热水循环流化床锅炉高、低速混合床节能改造及效果高明太,何相助(1.河南中原油田供热管理处,河南濮阳457001;2.长沙互创洁净能源科技有限公司,湖南长沙410007))摘 要:针对1台29MW 热水锅炉热效率低和飞灰含量高等问题,改两级分离的高速循环流化床锅炉为带高温旋风水冷分离器的高、低速混合循环流化床锅炉;将分离器中心筒插入深度从原来的30%增大到100%,并在分离器中心筒底部增设缩口使烟气流速增大15m /s 。

实践表明:锅炉热效率提高19个百分点;节煤量远大于分离器电力消耗的增加;分离器飞灰含量降低28个百分点。

关键词:循环流化床锅炉;高温分离器;飞灰中图分类号:TM 621.8 文献标识码:BEnergy -saving Transfor m ation and Effect of F l ui dizedbed M ixed w it h H igh Speed and Low Speed in Hot -water Circulati ng Fluidized Bed BoilersG ao M ingtai ,H eX iangzhu(1.H eati n g M anage m ent O ffice o f Zhongyuan O il-field i n H enan Province ,Puyang 457001,Ch i n a ;2.Changsha H uchuang C lean Energy Scienceand Techno logy Co m pany Ltd .,Changsha 410007,China)Abst ract :In order to solve prob le m s of lo w ther m al e fficiency and high fl y -ash content i n a ho-t w ater bo iler of 29MW,the transfor m ati o n o f chang ing h i g h-speed CFB bo iler of t w o -stage separation toh igh -lo w-speed circulati n g fl u i d ized bed boilers w it h w ater -cooled high -te m perature w hirl w i n d sepa -rato r ,i n creasi n g the center cy li n der depth o f separator to 100%fro m 30%and increasi n g the flue velocity to 15m /s by the con traction design at the center cy li n der botto m in separator has been pu t i n to practi c e .Resu lts sho w that the ther m al efficiency o f CFB bo iler is i n creased by 19%,the sav -i n g -coa l a m ount ism o re than the po w er increase o f separator and the fly -ash content o f separator is decreased by 28%.K ey w ords :circu lating fluidized bed bo iler ;high-te m perature separa tor ;fly ash 收稿日期:2008-04-10作者简介:高明太,工作于河南中原油田供热管理处。

高低混合流速循环流化床锅炉因其高热效率、较好防磨性,较低飞灰含碳量等技术优势,广泛受到流化床锅炉行业的关注[1,2]。

为适应节能减排形势需要,中原油田供热管理处响应国家发第4期锅 炉 制 造No .4 2008年7月BO I L ER MANUFACTUR I N GJ u.l 2008展改革委5节能中长期专项规划6号召,对其所辖的1台29MW 高速循环流化床热水锅炉进行了技术改造。

改造过程中采用长沙互创科技有限公司专利技术[3],改锅炉原来的高速循环流化床锅炉为高、低速循环流化床锅炉,并对锅炉关键部件)高温分离器结构进行新设计,较好地解决了原热水锅炉热效率低、分离器飞灰含量高等问题。

高温分离器结构新设计带来的热效率提高节煤效益远超过风机电力消耗增加等经验,可供高低速混合循环流化床锅炉设计和循环流化床锅炉领域节能改造借鉴。

1 热水锅炉及其运行简介原热水锅炉基于高速循环流化床锅炉原理[1];采用两级分离办法降低烟气中飞灰含碳量,高温分离为百叶窗分离,分离温度900e ,中温分离为旋风上排汽的分离器,分离温度380e ;炉膛有效容积4.05m 3/M W,烟气在炉内停留的时间不到2s ;燃料煤低位发热值4500kCal/kg ,挥发份约6%;锅炉飞灰含碳量高达36%以上,热效率只有69%左右。

由文献[4]可知,高温分离器中心筒(图1)排气管插入深度影响分离器分离效率及压力损失。

中心筒排气管插入深度h r 过长或过短,压力损失都增加。

由于旋转气流和颗粒在排汽管与壁面之间运动,因此排气管插入深度直接影响旋风分离器性能,随着插入深度的增加,分离效率提高,当排气管插入深度h r 是进气管高度(h z +p )的0.4~0.5倍时,分离效率最高,随后分离效率图1 分离器结构 图2 分离器改进设计随着排气管插入深度h r 增加而降低,排气管插入过深会缩短排气管与椎体底部的距离,增加二次夹带的机会;插入过浅,会造成正常旋流核心的弯曲,甚至破坏,使其处于不稳定状态,同时易造成气体短路而降低分离效率。

在高速循环流化床锅炉高温分离器设计中排气管插入深度经验取值为进气管高度(h z +p )的0.302~0.827,中心筒烟气流速u 为25m /s ,燃烧烟煤、褐煤等高挥发份燃料时取下限值,当燃烧无烟煤、石油焦和贫煤时取上限值0.827。

改造前分离器设计参数为:h r /(p +h z )U 0.3中心筒烟气流速u =25m /s2 锅炉节能和降低飞灰含碳量的改造设计方案综合分离器结构和现场运行条件可知,原热水锅炉飞灰含碳量高的原因在于高温分离采用百叶窗,使用寿命短。

部分百叶窗掉落后烟气短路起不到分离效果。

旋风分离虽然分离效率高,但置于省煤器之后分离温度只有380度,不利于燃烬,甚至造成恶性循环。

部分飞灰不经分离直接进入省煤器,导致飞灰含碳量不达标和飞灰量增大。

为了提高热效率,达到节能减排的目的,改造为带高温旋风水冷分离器的高低混合循环流化床锅炉。

取消了百叶窗分离器、中温旋风分离器,改造为高温旋风水冷分离器。

该方案技术优势如下。

1)采用内置方形分离器结构形式,分离器、料斗与锅炉为一个整体,锅炉结构布置紧凑,占地面积小;采用上排气旋风分离器,是当今循环流化床锅炉的主流分离器形式,分离效率高,分离效率达到98%以上;分离器采用水冷结构,分离器既是锅炉受热面的一部分,同时又保护分离器免受高温烟气烧坏,与绝热型旋风分离器相比,使用寿命及检修周期都大大延长;分离器灰斗及料腿为水冷形式,可将分离下来的飞灰适当冷却,避免飞灰重燃结焦,堵塞返料管;采用高温分离,分离器置于上部省煤器前,返料温度高,物料返回炉膛后重燃条件好,有利于飞灰的燃尽。

同时由于对烟气中的飞灰进行了分离,使进入省煤器的烟气含尘浓度大为降低,减轻了省煤器磨损。

2)由于分离温度高达950e 以上,旋风分离,旋转烟气的扰动打破了灰包碳结构,又是高温#77# 第4期 高明太,等:热水循环流化床锅炉高、低速混合床节能改造及效果返料,有利于飞灰燃烬,提高分离效率和提高热效率。

3)采用内置水冷上排气高温旋风分离器,利于装置大型化。

锅炉上部为高流速,携带能力强,分离效率高,循环倍率高;下部为低速床,即磨损严重的密相区为低流速,所以磨损大为减轻。

4)由于锅炉采用高、低混合流速结构,增大了炉膛的容积,特别是燃用低发热值的燃料更为适用。

炉膛有效容积增大到6.5m3/MW,烟气在炉内停留的时间延长到约3s,为炉膛内燃料完全燃烧创造了有利条件。

考虑到分离器的结构设计直接影响锅炉热效率和飞灰含炭量,并结合将原高速循环流化床锅炉改造为高低速混合循环流化床锅炉后分离器飞灰浓度低等实际情况,对分离器结构先后进行了如表1所示的三次改进设计。

表1分离器改造设计方案序号排气管插入深度hr进入中心筒的烟气流速u方案Ñhr=0.5(p+h z)u=25m/s方案Òhr=0.8(p+h z)u=25m/s方案Óh r=p+h zu=40m/s(中心筒底部增设缩口)3分离器中心筒改进设计实践效果实施高温分离器结构3次改造所测得的分离器阻力和引风机电流、功率数据如表2所示,实测的锅炉热效率、耗煤量、电力消耗及其综合性经济分析如表3所示。

分析表2可知,随着分离器中心筒插入深度的增加,阻力明显增大,引风机的电流相应增大。

分析表3可知,锅炉热效率明显提高,电力消耗略有提高,总运行费用明显下降,电力消耗远小于锅炉热效率提高所带来的节煤量。

在不进行热效率表2分离器中心筒设计对分离器阻力、风机电力消耗影响序号飞灰含碳量/%阻力/Pa电流/A改造前36700250方案Ñ21600176方案Ò13800220方案Ó81200240表3分离器中心筒改造设计综合性经济分析序号热效率%耗煤kgce/G J电力消耗(k W.h)/GJ总费用/元改造前69%48.94.6936.575方案Ñ81%424.231.5方案Ò85%404.3330.165方案Ó88%394.529.55注:取标煤单价700元/tce,电力消耗0.5元/(kW.h)。

提高带来的节能量和电力消耗定量比较条件下,考虑到热效率提高但电耗也相应增加,易得出/用电换煤0的不科学结论。

4结束语采用文献[3]的专利技术)高低速混合循环流化床锅炉技术,可以解决高速循环流化床锅炉所面临的低热效率、高炉渣含碳量和高飞灰含碳量等问题。

对于高低速混合循环流化床锅炉来说,不能简单套用高速循环流化床锅炉分离器设计数据。

将分离器中心筒插入深度从高速循环流化床锅炉的0.3~0.8倍进气管高度增大到和进气管高度相等的程度,并在分离器中心筒底部设计缩口使进入中心筒的烟气流速从高速循环流化床锅炉设计经验数据25m/s增大到40m/s。