弹力棉的前处理工艺

棉弹力织物染整工艺探讨

棉弹力织物染整工艺探讨倪明新(杭州美高华颐化工有限公司,浙江杭州 311231)0 前言棉弹力织物服饰既具有全棉织物服装的吸湿透气、亲肤性好、穿着舒适、色泽柔和、纹路清晰、布面光洁的特点,同时又兼有弹力织物的特性,能充分展现女性人体曲线而无拘紧感,深受消费者亲睐。

棉氨纶包芯纱弹力织物由于氨纶纤维独特的物理、化学性能给印染加工带来一定难度,工艺流程长、加工过程极易产生折皱、卷边、门幅不稳定、弹性损失等诸多弊病,导致生产企业成本上升、产品质量下降、经济效益降低。

氨纶是聚氨基甲酸酯弹性纤维的简称,氨纶是由脲基结构的“硬链段”通过氨基甲酸酯基(—NHCOO —)与“软链段”交替相接的大分子。

根据分子链段结构聚氨酯纤维分为聚酯型聚氨酯纤维和聚醚型聚氨酯纤维,氨纶纤维的独特结构赋予氨纶纤维很高的弹性和弹性回复性、耐疲劳性、耐磨性等优异性能。

聚酯型氨纶在150℃以上热塑性显著增加,弹性减小,当温度超过190~195℃纤维弹力会明显下降、弹力损失最终断裂,聚醚型氨纶150℃以上会泛黄,175℃以上会发黏。

氨纶的化学稳定性较好,耐酸性能好,对氧化剂、还原剂较稳定,但不耐含氯氧化剂,不耐强碱,在热碱溶液中迅速水解。

所以在印染加工过程中应尽量避免强碱、高温、氯漂工艺。

1 工艺流程的优化织物规格:弹力直贡18.2texX(18.2tex+40D)512根/10cmx315根/10cm 170cm1. 1 直贡类原工艺流程:翻布→缝头→缩幅→烧毛(轧酶堆置)→(水洗)→煮练→氧漂→定型→丝光→定型→染色(印花)→后定型→预缩→成品。

1. 2府绸类原工艺流程:翻布→缝头→烧毛→轧酶堆置→水洗→煮练→氧漂→定型→丝光→定型→染色(印花)→后定型→预缩→成品1. 3改进后工艺流程:翻布→(缩幅)→烧毛→冷轧堆→碱洗(氧漂)→丝光→定型→染色(印花)→后定型→预缩→成品2 前处理工艺2.1烧毛工艺直贡、斜纹织物车速:90~100m/min 、火口温度:800~900℃、三正一反、烧毛级数3~4级、冷却辊温度50℃以、蒸汽灭火。

棉氨纶弹力织物的前处理工艺

d ci o ti c n r l be u t c s o tol l. on S a

Ke r s:p e r a m e t n y e:p d s e m ig p o e s y wo d r te t n ;e z m a t a n rc s

1 生物 酶 轧 蒸 法

Pr t e t e fc to p y r t a ls i a i e r a m nto o t n/ ol u e h ne e a tc f brc

H A G D —i g A uye Q U Z e gh 。 A u・i U N eqa 。C I ・u 。 I hn —e T N H i a n R xn

2 2 试 验工 艺 .

2 2 1 酶 煮一 碱 煮一 氧 漂 工 艺 .. () 1 织物 规格 A. 2 / 2 m 1/ 8+ . 0 / 1 1 2 17 c 8 1 4 46 6 3 8弹力斜 纹 ;

稳定 剂 E 6 W5 0 4 。 6水玻璃 0B

3 2

精 练王 9o 8j 螯 合分 散剂 p H值 ( 碱 调节 ) 烧

() 2 工艺 条 件 ① 酶 煮/ L g・

煮练 酶 H M一 2 Z 1 0 1 5

生产速度快 、 效率高 , 但应用的难度也随之增加。结合 生产实际, 我们设计 了两套试验方案 : 一是酶煮练一轻

碱 煮一 常规氧 漂 的三 步 法 工 艺 ; 二是 酶 煮 练 一 高 效练

漂 的两 步法工 艺 , 并进 行 了小 样 和大样 试 验 。

E.1 2 2 m 4. + l 8 X 2 4. +4. 2 /1 7 c 1 8 X 2 4. /1 8 X2 4

在常 规 的生物 酶 前 处理 精 练 工 艺 中 , 目前 较 为普 力 布 ;

棉的前处理工艺流程

棉的前处理工艺流程棉花是世界上最常用的天然纤维之一,由棉纤维构成的棉线在纺织行业中有着广泛的应用。

为了得到高质量的棉线,需要对棉花进行前处理。

棉的前处理工艺流程主要包括采摘、鲁什、除尘、扒皮、剥落、清洗和脱脂等环节。

首先是棉花的采摘。

采摘要在棉花完全成熟后进行,一般在早晨太阳升起后进行,这样可以避免露珠对棉花的影响。

采摘时要选取棉花皮色均匀、成熟程度一致的棉花,同时也要避免把过熟或开裂的棉花采摘下来。

摘下的棉花要进行鲁什处理。

鲁什是指将棉花中的球绒与种子分离的过程。

通常会通过将棉花放入鲁什机中进行,鲁什机会运用空气和机械力将棉花中的球绒分离,使得种子可以通过筛网落下,而球绒则会被高速旋转的螺旋刀切割成棉絮。

鲁什处理后,还需要对棉花进行除尘处理。

除尘是为了清除棉花外表的尘土和杂质,避免这些杂质对后续工艺的影响。

除尘方法通常有料斗除尘和水洗除尘两种。

料斗除尘是将棉花放入高速运转的机械设备中,利用离心力将尘土和杂质甩落。

水洗除尘则是将棉花浸泡在清水中,通过水的冲洗将尘土和杂质冲刷掉。

除尘后,还需要对棉花进行扒皮和剥落处理。

扒皮是为了去除棉花表面的皮膜,让纤维更加细软。

剥落是为了去除棉花内部的木质部分,使纤维更加纯净。

扒皮和剥落可以通过机械力和酶解剂进行,机械力可以将表面的皮膜和木质部分分离,酶解剂则可以溶解掉纤维中的木质部分。

接下来是对棉花进行清洗。

清洗是为了去除棉花中的油脂和其他杂质。

清洗方法通常有水洗和有机溶剂洗两种。

水洗是将棉花浸泡在清水中,通过水的冲洗将油脂和杂质清除掉。

有机溶剂洗则是利用溶剂的特性溶解棉花中的油脂和杂质。

最后是棉花的脱脂处理。

脱脂是为了移除棉花中的油脂成分,使纤维更加洁净。

脱脂可以通过机械力和溶剂进行。

机械力可以利用高速旋转的离心机将油脂甩干,而溶剂则可以溶解掉棉花中的油脂。

通过以上的一系列前处理工艺,棉花可以得到洁净的纤维,为后续的纺纱、纺织等工艺提供了优质的原料。

这些工艺流程的具体操作方法以及设备的选择都需要根据不同工厂的实际情况和需要进行调整和优化,以确保最终得到的棉线品质的稳定和一致性。

【纺织印染整技术】棉氨弹力织物前处理工艺要点分析

【纺织印染整技术】棉氨弹力织物前处理工艺要点分析工艺要点:棉/氨包芯纱弹力织物,既具有棉纤维的优点,又有氨纶的高弹性,使织物具有良好的形变回复角,透气、透湿,手感柔软。

但产品中因含有氨纶,前处理中的碱、次氯酸盐等使用不当或丝光和定形等工艺控制不当会对氨纶弹力纤维产生不良影响,使棉/氨(纬)弹织物失去风格。

因此,在前处理工艺中应掌握以下各点,以减少生产中的误区。

1碱对氨纶弹力纤维的影响。

氨纶在常压条件下用40g/L NaOH沸煮1h、2h、3h强力损伤均甚少,弹力回复率均在97%以上。

在平幅煮练机上,采用60g/L NaOH二浸二轧,102℃汽蒸60min,弹力回复率仍有96%。

采用50g/L NaOH、10-11g/LH2O2等冷轧堆置18h,弹力回复率为98%,说明冷轧堆时强力损伤甚少。

若采用热轧、打卷,汽蒸3h,其弹力回复率仅为3%左右,说明采用热轧、汽蒸时弹力损伤较大,不宜采用。

2次氯酸盐对氨纶弹力纤维的影响。

在不同浓度次氯酸钠、不同时间条件下对氨纶弹力织物的试验中发现,次氯酸钠浓度为4g/L,时间为1h左右,弹力回复率为96%左右,次氯酸钠浓度大于4g/L,时间在1h以上,氨纶弹力有明显下降。

3丝光碱浓度对氨纶弹力的影响。

碱浓度在150-230g/L时,氨纶弹力损伤不大;但应用中要根据织物厚薄而定,薄型织物丝光碱浓度宜低些,厚重织物碱浓不超过230g/L。

4热定形对氨纶弹力的影响。

经试验热定形温度在160℃时氨纶弹力的影响不大。

定形时间应根据织物厚薄而定,薄型织物(如弹力府绸布)时间一般在30s以内,中厚织物一般为40s,粗厚斜纹布的定形时间不超过60s。

根据以上试验,可根据工厂设备分别采用不同工艺,控制工艺条件,方能合理制订前处理工艺。

弹力棉的前处理工艺

近年来,由于含氨纶弹力具有较高地弹力和优异地回弹性能,手感柔软,穿着舒服,并能显露出形体美,加上易吸汗,不产生静电,因而得到越来越多地应用.织物这类产品在国内外市场上十分流行,发展迅速,目前,该类织物已广泛应用于纺织工业,从内衣到外衣,从针织物到机织物.从服装用布到装饰用布及功能用布及功能性材料.具有广阔地发展前景和良好地经济效益.因此,对氨纶弹力织物新产品地开发及利用对现今纺织行业来说也是十分重要地项目.有四种方法可将它纺制成极细地高弹性纤维,其强力和耐磨性均比橡胶高许多倍.共聚物是由软链段与硬链段相间嵌段组成,其中软链段在常温下处于高弹态,在应力作用下很易发生变形而被拉长,释放应力后又能回弹,基本恢复原形态,这就是氨纶弹性地由来.其弹性伸长为原长地—倍,伸长倍时回弹率为,伸长倍时回弹率为.组成氨纶弹力织物地纤维构成如下:个人收集整理勿做商业用途纺低支纱(—)配棉等级低,纤维含杂较多棉纤维占纺中支纱(—)配棉等级中等,纤维含杂一般组成织物—纺高支纱(—)配棉等级高,纤维含杂教少地纤维聚酯型易受无机酸水解氨纶弹性纤维占—聚醚型易受含氯氧化剂降解在化学结构上,软链缎是由低分子量地聚酯或聚醚组成,分别称为聚酯型氨纶或聚醚型氨纶,后者比前者地弹性及回弹率高.硬链段是由氨基甲酸酯与脲基组成,含有多种极性基团,具有结晶性,分子间发生横向交联,在应力作用下基本不发生形变,也不发生滑移.硬链段构成氨纶弹性纤维分子地结点,给予软链段地高伸长与高回弹有一恰到好处地限制,从而使氨纶纤维具有一定地强度与耐磨性,赋予氨纶织物优良地服用性能.个人收集整理勿做商业用途棉氨纶包芯纱弹力织物经纱上浆情况聚乙烯醇(),聚丙烯酸(),聚丙烯酰胺(),聚丙烯酸酯(),羧甲基纤维素(),玉米或小麦淀粉,变性淀粉包括氧化淀粉、酸水解淀粉、可溶性淀粉,乳化油脂等.个人收集整理勿做商业用途各组分含量随纱支地粗细而变动,纱支愈高(以上),则、、、等化学浆组分地含量逐渐增加,玉米或小麦淀粉、变性淀粉等含量则逐渐减少,直至不掺用玉米、小麦淀粉,仅掺用变性淀粉,其他乳化油脂等变动不大,但必须达到一定浓度才有利于织造工程.中低支纱浆纱配方以淀粉、变性淀粉为主,搀用少量化学浆.而高支纱浆纱配方几乎全是化学浆,有地则掺用少量地变性淀粉浆.因此,中低支纱与高支纱织物地退浆应区别对待.有地织造厂还在最后纱烘干后经表面摩檫蜡辊,施加上极薄一层蜡,这在以上高支纱上经常采用.这样有利于织造工程,但增加了我们印染企业前处理负担.针对以上情况,在制定工艺时,应根据织厂不同地浆料,采用不同地工艺和助剂来达到退浆地目地.个人收集整理勿做商业用途织缩、弹性与卷边问题机织弹力坯布幅宽,从下机到验布码布后虽已收缩—,到印染后坯布幅宽仍然很宽,相当数量布匹还未显现出特有地弹性,甚至无弹性.在前处理加工时首先要让其自然收缩,当织物幅宽充分收缩,织造应力全部松懈后才会显现出良好地弹性.个人收集整理勿做商业用途织物漂染加工时,幅宽加工系数较小,仅—.其中斜纹织物(、左斜或右斜)前处理加工时极易卷边起皱,特别在高温松式汽蒸堆置时,织物受高温热作用,布幅急剧收缩,造成卷边起皱严重.这是因为、斜纹织物正反两面氨纶纬纱地浮纱长度不同,经浸碱湿热处理后,两面纬纱收缩力差异大,布边总是向纬纱浮纱长而收缩率大地反面卷起,形成连卷边.所以,这类织物应采用冷轧堆或卷染机前处理,其卷边情况会大有好转.个人收集整理勿做商业用途棉氨纶包芯纱弹力织物前处理工艺几种典型地工艺流程()常规品种翻缝→酶退→煮练→烧毛→漂白→(前定型)→丝光()特殊品种(如双经双纬帆布)翻缝→碱退→碱退→烧毛→漂白→丝光几种典型地工艺处方和工艺条件()酶退浆处方—淀粉酶:渗透剂:食盐:工艺条件轧辊压力:~堆置温度:℃(卷边严重地布可降为室温堆置)堆置时间:水洗温度:长蒸箱℃第一二三格:~℃第四五格:~℃第六格:~℃车速:~()碱煮工作液配方弹力平纹弹力帆布烧碱(滴定):烧碱(滴定):精练王:精练王:渗透精炼剂:渗透精炼剂:螯合剂:螯合剂:过硫酸钠:过硫酸钠:轧碱温度:~℃轧碱温度:~℃轧辊压力:~轧辊压力:~汽蒸温度:~℃汽蒸温度:~℃汽蒸时间:汽蒸时间:水洗温度: 长蒸箱℃以上水洗温度: 长蒸箱℃以上第一二三格:~℃第一二三格:~℃第四五格:~℃第四五格:~℃第六格:~℃第六格:~℃车速:~车速:~()氧水漂白工作液配方弹力平纹弹力帆布(滴定):~(滴定):~烧碱:调值~烧碱:调值~水玻璃:水玻璃:、—:—:渗透精练剂: 渗透精练剂:螯合剂:螯合剂:工艺条件工艺条件汽蒸温度:~℃汽蒸温度:~℃汽蒸时间:汽蒸时间:轧辊压力:~轧辊压力:~水洗温度: 长蒸箱℃水洗温度: 长蒸箱℃第一二三格:~℃第一二三格:~℃第四五格:~℃第四五格:~℃第六格:~℃第六格:~℃车速:~车速:~()预定型工艺条件温度,℃—热区时间,—()丝光工艺条件烧碱浓度(滴定)第一槽—第二槽—浸轧浓碱至布铗中央淋碱前时间不低于.冲淋淡碱浓度—长蒸箱温度,℃—水洗箱温度,℃—*下列表格()为本厂半制品检测报告单表()规格名称毛效()白度丝光退浆效果蜡质值布重(㎡)门幅织物强力弹性弹性丝光前丝光后()钡值丝光前丝光后()(.)伸长率回复率淀粉淀粉()()()** * 双经双纬帆布好较好好好无* * 弹力平纹较好较好好好无注:)、测白度指数是使用测配色仪(白度、黄度).)、测试布料断裂强力,设备是织物强力机,测量程序:取试样布条样规定地长宽,经向三块,纬向四块然后拆纱从试样两侧拆去基本相同数量地纱线,使试样布达到(×)规定地条形,留毛边为,试验装置上夹.持试样地有效距离为,在同一平行线上在室温条件下进行拉伸,试样断开.个人收集整理勿做商业用途烧毛工序现在大多数印染企业都把烧毛工序放在碱煮练后面进行,这是因为氨纶弹力织物不适宜前烧毛.其主要原因:其一,因为烧毛使用气体高温快速烧毛法,前烧毛会使浆料渗透到纤维内部,加重了前处理退浆地负担.其二,中高支纱弹力织物经纱上浆较重,虽经织布时地摩擦,但坯布上较多毛羽并未脱离纱线而冒出,坯布烧毛很难烧净.所以安排在碱煮后浆已基本去净,毛羽已基本冒出纱线地情况下烧毛,可以保证烧毛地质量.烧毛宜用二正二反快速烧毛,若对烧毛要求高地面料可在氧漂后在一正一反轻烧一次.但为了防沾污白布,烧毛前机台要做彻底清洁,烧毛后白布最好在轻漂一次.个人收集整理勿做商业用途退煮合一氧漂这一早期地二步法典型工艺对平纹与正反双面相同地斜纹织物比较适用.由于正反面浮纱长度相同,收缩力均衡,不会形成卷边,故第一道就可浸轧中浓度烧碱,然后进入高温汽蒸—,这样对浆料地膨化降解,对棉籽壳地软化疏松降解以及油脂蜡质地去除均十分有利.个人收集整理勿做商业用途退煮合一工艺是将退浆与煮练合在一起地工艺,为此必须加强碱用剂地浓度,采用高效精练剂,快速耐碱渗透剂及螯合剂等.要使工作液快速渗透到纤维内部,在高温作用下,碱剂使浆料充分膨化然后用高温水洗去.烧碱与纤维共生物脂肪等起皂化作用,生成皂类物质;与高效精练剂一道作用与纤维共生蜡质和上浆时上到经纱上去地乳化油脂及石蜡等,与它们起强烈地乳化作用,而后被高温水洗除;果胶质则变成果胶酸钠而溶解除去.最难去除地棉籽壳在高支纱织物上较少,在低支纱织物上则似满天星状而暴露无遗.它们在退煮过程中充分膨胀疏松,成为棕褐色木质数斑点,在以后地氧漂汽蒸中,漂液进入疏松地壳内,木质数被降解破坏,在蒸洗时被彻底去除.故退煮合一是前处理短流程工艺之一,但该工艺必须使用较高浓度地碱剂、高效精练剂、快速渗透剂等,保证浸轧工作液温度,汽蒸温度与时间,以及后面蒸洗温度与时间等,才能取得满意地结果.个人收集整理勿做商业用途定型在控制棉氨纶包芯纱弹力织物地成品幅宽、纬向缩水、平方米克重与弹性上,热定型工艺起着决定性作用.大多数弹力织物都要经过预定型,预定型有稳定幅宽,防止幅宽收缩过度以及去皱平整织物地作用.由于氨纶在干热℃中弹性降低率约为,故定型温度宜控制在—℃,勿超过℃.又由于氨纶丝是被包在棉纤维之中地,实测布温度—℃,而氨纶丝表面可能要低—℃,热定型时落布幅宽通常以控制在超过成品幅宽地—,伸幅过大会影响织物成品地弹性.这种高温定型对氨纶弹力织物来说只适宜一次,因此在柔软拉幅时最高温度不宜超过℃.而对于湿热处理后布幅仍较宽地弹力织物,布面如果平整无皱,可以考虑省去预定型,柔软拉幅时以干热高温定型较妥.这样就可以保证成品幅宽、弹性伸长、回弹性及纬向缩水率.有些斜纹布成品要求斜纹纹路特别清晰地,则也要预定型,以便使梭织布拉松后在纬纱相对排列较整齐地情况下进行丝光,保证棉纤维浸轧浓碱后有充分膨胀地余地,使斜纹纹路更加清晰.个人收集整理勿做商业用途棉氨纶包芯纱弹力织物在服用中拉伸与回弹恢复原状地程度,受制于弹力纱线拉伸后地回弹率和织物交织点阻力地大小,因此要保证氨纶纤维地优良弹性及回弹率达到左右,这样成衣穿着时才不致有较大地变形.为此必须控制好定型温度、热区时间(车速)及落布幅宽这三项工艺条件.个人收集整理勿做商业用途丝光由于氨纶仅占织物重量地—,故织物上绝大多数是棉纤维,丝光对棉纤维有膨化定型作用,经过严格控制地丝光工序,有利于织物地尺寸稳定性,同时也提高了棉纤维对染料地吸收性.丝光拉幅后地蒸洗去碱很重要,落布要求中性,如果值>则对活性染料等染色质量有很大地影响!故目前棉氨纶包芯纱织物都经过丝光工序.丝光要控制好工艺条件,特别是浸碱浓度,布铗中央门幅与蒸洗温度,以免造成檫伤与脱铗.个人收集整理勿做商业用途弹力织物坯布与成品幅宽有关在纺制棉氨纶包芯纱时,根据氨纶芯丝地粗细控制牵伸倍数在—之间,芯丝粗倍数高,芯丝细倍数低.由于有芯丝存在,外包棉纤维饱和力差,影响纱线强力,所以弹力纱比同支数棉纱捻度高.织布送纬时又给予棉氨纶包芯纱相当于纺纱时—地牵伸力,织弹力布时筘幅相应放宽,而经密则适当减小,这些都是为了给织好地弹力布较大地织缩,并在以后印染湿热处理时弹力纬纱有收缩余地(达到—地收缩),给予织物良好地弹性和手感.当然织物地结构也是影响弹性地重要因素,织物经纬纱线和交织点越少,其纬向弹性纱地浮长越长,纱与纱之间地间隙越大,纬纱收缩阻力越少.纬弹纱得到充分收缩,则表现出其弹性伸长就越大,所以棉氨纶包芯纱弹力织物地幅宽加工系数较小,在—之间.通常纬弹织物地弹性伸长小于等于,而棉氨纶包芯纱外包棉纱地收缩率约为.因为呈螺旋状缠绕在氨纶丝之外地棉纱始终有扭曲存在,不可能缩足.个人收集整理勿做商业用途。

弹力纱布家居服面料开发及染整工艺

随着经济生活和社会生活的高速发展,人们的思维也发生了变化。

在过去被认为可以将就的家居服,变成了人们家庭休闲生活的重要组成部分。

家居服是日常居家休闲时穿着服装的总称,也被称为家居服装、家用服装、居家服装和家庭服装。

家居服装根据不同的场景可分为不同的款式,如室内服、睡衣、家务服和会客服等[1]。

20世纪改革开放后,家居服从西方引入我国,20世纪90年代我国现代家居服产业开始真正兴起[2]。

虽然我国的家居服装开始较晚,但发展迅速,国内对家居服的需求逐年增长。

第四次全国经济普查系列报告显示,家居服在我国具有庞大的市场需求[2]。

但是一直以来,国内家居服的开发创新并没有跟上人们多样化的需求,国内的家居服市场普遍存在着抄袭现象,家居服装面料、图案、款式风格单一,这些问题严重影响了国内家居服的多元化发展,因弹力纱布家居服面料开发及染整工艺摘要:随着社会的日益发展,家居服装成了人们家庭休闲生活的重要组成部分,但是目前国内市场家居服产品存在开发创新不足、风格单一等问题。

基于棉纤维低敏舒适和T400持久回复的特性,开发一款手感柔软、吸湿透气、持久弹性的纱布家居服面料,并详细介绍了面料的织造工艺和染整工艺的主要技术指标。

关键词:家居服;棉纤维;T400包芯纱;弹力中图分类号:TS195.5;TS105文献标志码:B 文章编号:1005-9350(2023)03-0026-03Abstract:With the development of society,home wear has become an important part of people ’s family leisure life,but at present,there are problems such as insufficient development and innovation,single style of home clothing prod⁃ucts in the domestic market.Based on the low-sensitivity comfort of cotton fiber and durable recovery of T400,a soft,mois⁃ture-absorbing and durable elastic gauze home wear fabric was developed,and its main technical indexes of fabric weaving and dyeing are introduced in detail.Key words:home wear;cotton;T400core-spun yarn;elasticityDevelopment and dyeing and finishing technology ofelastic gauze home wear fabric收稿日期:2023-03-04作者简介:孙臣(1973—),男,山东滨州人,高级工程师,主要从事家纺产品的设计研发和印染生产工艺研究工作,E-mail :***************。

棉的前处理工艺流程

棉的前处理工艺流程

《棉的前处理工艺流程》

棉花是一种重要的纺织原料,但在加工成纺织品之前,需要进行一系列的前处理工艺,以确保棉纤维的质量和适用性。

以下是棉的前处理工艺流程:

1. 除尘:首先,将棉花放入除尘机中,去除杂质、秕子和除尘等。

这一步骤可以有效提高纺纱工艺的效率,减少故障的发生。

2. 开松:接着,将经过除尘的棉花送入开松机中进行加工,使棉花纤维之间松散开来,为后续的工艺做好准备。

3. 软化:然后,通过软化机对棉花进行软化处理,使其纤维更加柔软。

软化处理可以改善棉纤维的延展性和可纺性,提高纱线的质量。

4. 落绒:接下来,将经过软化处理的棉花送入落绒机中进行加工,去除棉花表面的绒毛,使其更加光滑。

5. 清洗:最后,将经过落绒的棉花送入清洗机中进行清洗,去除棉花中的油污和杂质,使其更加干净。

通过以上的前处理工艺流程,棉花可以得到充分的准备,可以直接投入后续的纺织加工工艺中,生产出高质量的棉纺织品。

这些前处理工艺不仅可以提高棉纤维的可纺性和适用性,还可

以减少后续加工中的故障和损耗,提高生产效率。

因此,棉的前处理工艺流程对于纺织行业来说具有非常重要的意义。

一种棉、人棉直贡弹力布的前处理工艺[发明专利]

![一种棉、人棉直贡弹力布的前处理工艺[发明专利]](https://img.taocdn.com/s3/m/1aeab3d0f111f18582d05a3f.png)

专利名称:一种棉、人棉直贡弹力布的前处理工艺专利类型:发明专利

发明人:程晓红

申请号:CN201810595601.X

申请日:20180611

公开号:CN109023915A

公开日:

20181218

专利内容由知识产权出版社提供

摘要:本发明公开了一种棉、人棉直贡弹力布的前处理工艺,经过打冷堆、热水洗、烘干、烧毛、酶氧、水洗烘干、干拉幅和丝光步骤,完成棉、人棉直贡弹力布的前处理工艺;本发明通过添加酶氧步骤,能够有效的改善打冷堆过程中堆置不透的问题,避免了面料出现内、中、外差的问题,从而有效的解决了面料的毛疵问题,提高了面料的整体合格率。

申请人:如皋市协和印染有限公司

地址:226000 江苏省南通市如皋市如城镇中山东路58号

国籍:CN

代理机构:北京联瑞联丰知识产权代理事务所(普通合伙)

代理人:黄冠华

更多信息请下载全文后查看。

棉织物的前处理工艺及设备

棉织物的前处理工艺及设备棉织物前处理须经烧毛、退浆、煮练、漂白、丝光等工序,工艺流程较长,使用的设备也多。

经过这些加工过程,可以除去棉纤维中的天然杂质及纺织过程中带来的浆料污物,获得纯净的棉织物,为后续印、染工序提供合格的半制品。

在棉织物加工中,烧毛与丝光必须以平幅状态进行,其它过程用平幅或绳状均可,但厚织物及涤棉混纺织物仍以平幅加工为宜,以兔生成折皱,影响染色加工。

各工序加工要求及有关设备分述于下。

1.坯布准备与烧毛(1)坯布准备包括坯布检验、翻布(分批、分箱、打印)、缝头。

坯布准备工作在原布间进行,经分箱缝头后的坯布送往烧毛间。

坯布检验率一般在10%左右,也可根据工厂具体条件增减。

检验内容为物理指标和外观疵点,物理指标如匹长、幅宽、重量、经纬纱密度和强度等;外观疵点如缺经、断纬、斑渊、油污、破损等。

经检验查出的疵点可修整者应及时处理。

严重的外观疵点除影响印染产品质量外,还可能引起生产事故,如织入的铜、铁等坚硬物质可能损坏染整设备的轧辊,并由此轧破织物,产生连续性破洞。

对于漂白、染色、印花用坯布,应根据原坯布疵点情况妥善安排。

翻布时将织厂送来的布包(或散布)拆开,人工将每匹布翻平摆在堆布板上,把每匹布的两端拉出以便缝头。

布头上可漏拉,摆布时注意正反面一致,也不能颠倒翻摆。

翻布的同时进行分批、分箱。

此时将加工工艺相同、规格相同的坯布划为一类,每批数量根据设备加工方式而定,如采用煮布锅煮练,则以煮布锅的容布量为一批;采用绳状连续练漂时,则以堆布池容量分批;采用平幅连续练漂时,通常以十箱布为一批。

目前国内印染厂布匹运输仍使用堆布车(布箱),每箱布的多少可根据堆布车容量为准。

由于绳状练漂是双头加工,分箱成双数。

每箱布上附一张分箱卡片,标明批号、箱号、原布品种、日期等,以便管理检查。

每箱布的两头距布头10~20cm 处打上印章,打印油必须具有快干性,并能耐酸、碱、氧化剂及蒸煮。

打印油都用碳黑与红车油自行调制。

弹力面料生产流程

弹力面料生产流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!《弹力面料生产流程》一、原料准备阶段。

在开始弹力面料的生产之前,要进行充分的准备工作。

棉锦弹力府绸染整工艺探讨

棉锦弹力府绸染整工艺探讨

一.棉锦弹力府绸染整工艺

1.前处理:前处理工序是棉锦弹力府绸的染整工艺的关键步骤,可以改善面料的质量,提高染整效果。

在前处理中采用化学和物理方法进行处理,包括印浆、分散剂和润潤剂等,可以改善材料的破碎、染色均匀程度和弹力。

2.染色:染色是棉锦弹力府绸染整工艺的重要步骤,可以根据客户要求选择不同的染色方法,如棉织物的染色需要采用活性染料,这样可以获得更鲜艳、不褪色的染色效果。

3.洗涤:洗涤是棉锦弹力府绸染整工艺的关键步骤,这一工序的目的是去除染料和化学物质,使产品获得柔软、亮泽和弹性,提高面料的染色质量。

4.松弛:松弛是棉锦弹力府绸染整工艺中重要的部分,主要是可以使材料获得更好的柔软性和弹性,提高面料的加工性能和质量。

5.烘干:烘干是棉锦弹力府绸染整工艺的重要的步骤,可以使面料获得更好的柔软、亮泽和弹力,提高面料的加工性能和质量。

二.棉锦弹力府绸染整工艺的优缺点

优点:1.棉锦弹力府绸染整工艺可以获得更好的染色效果,使面料获得更鲜艳、不褪色的颜色。

2.可以提高面料质量,使其获得更好的柔软。

棉前处理工艺流程

棉前处理工艺流程棉前处理是指在棉纤维进入纺织工艺之前对其进行一系列的处理工艺,以提高棉纤维的纺纱和织造性能,使得最终的纺织品质量更好。

棉前处理的流程一般包括原料筛选、预处理、开松、清洗和干燥等步骤。

首先是原料筛选。

在棉纤维进入纺织工艺之前,需要首先对原料进行筛选。

这是为了去除掉棉籽、棉壳和其他杂质,并选择出质量较好的优质棉纤维进行后续的处理。

一般采用的是摇棉机进行筛选,可以将棉籽和杂质分离出来。

接下来是预处理。

预处理包括浸泡和脱脂两个步骤。

浸泡是将棉纤维浸泡在碱水中,以去除掉纤维上的脂肪、蜡质和其他化学物质。

脱脂是将浸泡的棉纤维进行脱水处理,以去除掉多余的水分。

这一步骤可以提高棉纤维的柔软性和染色性能。

然后是开松。

开松是将预处理好的棉纤维进行剥离,使得纤维之间松散开来。

这一步骤可以增加纤维之间的空隙,提高纺纱时的通风性和弹性,使得纺纱更加顺畅。

接下来是清洗。

清洗是将开松好的棉纤维进行水洗,以去除掉残留的碱水和杂质。

清洗是棉前处理过程中非常重要的一步,可以提高棉纤维的纯净度,并减少后续工艺中的杂质对机器设备的磨损。

最后是干燥。

干燥是将清洗好的棉纤维进行脱水和干燥处理,以保证纤维的干燥程度。

干燥是为了避免棉纤维在后续工艺中出现霉变和污染,并保持纤维的柔软性和弹性。

综上所述,棉前处理工艺流程包括原料筛选、预处理、开松、清洗和干燥等几个步骤。

这些步骤的目的是为了提高棉纤维的纺纱和织造性能,保证纺织品的质量。

棉前处理工艺的合理进行对于纺织品的成品率和品质有着重要的影响,因此,在纺织生产中需要重视棉前处理工艺的流程控制和工艺优化,以确保最终产品的质量。

棉前处理工艺流程

棉前处理工艺流程

《棉前处理工艺流程》

棉前处理是指在棉花进入纺纱或者印染加工之前所做的一系列处理工艺,这些处理工艺包括脱籽、精梳、梳棉、并条等。

下面将一一介绍棉前处理的工艺流程。

1. 脱籽:脱籽是指将棉花中的籽粒去除,通常采用脱籽机进行脱籽处理。

脱籽后的棉花籽、杂质等杂物被去除,这样可以减少后续处理工艺中的污染,并且有利于提高纺纱的效率和质量。

2. 精梳:精梳是指将脱籽后的棉花进行精细梳理,去除短纤维和杂质,使得棉纤维更加平整、细腻。

精梳后的棉纤维质量更好,通常用于生产高档织物。

3. 梳棉:梳棉是指将精梳后的棉纤维进行再次梳理,使得纤维更加整齐、柔软。

梳棉后的棉纤维长度更加均匀,质量更加稳定,适用于生产中低档织物。

4. 并条:并条是指将梳棉后的棉纤维进行搓合、拉伸,形成粗细均匀的并条。

并条后的纤维杂质少,长度长,适用于生产纱线。

以上就是棉前处理的工艺流程,通过这些处理工艺,棉纤维可以得到精细处理,提高其纺纱、印染加工的适用性和质量,同时也可以减少生产过程中的污染和浪费,是非常重要的一道工艺环节。

弹性织造的工艺生产流程

弹性织造的工艺生产流程1.首先,进行纱线的染色处理。

First, the yarn is dyed.2.然后,将经过染色处理的纱线送入织造机中。

Then, the dyed yarn is fed into the weaving machine.3.织造机通过编织交织的方式将纱线编织成布料。

The weaving machine weaves the yarn into fabric by interlacing.4.接着,对编织成的面料进行卷绕和整理。

Next, the woven fabric is rolled and finished.5.经过整理后的面料进行烘干或烫平处理。

The finished fabric is dried or pressed.6.检查面料的质量,对有瑕疵的部分进行修剪。

Check the quality of the fabric and trim any defects.7.对面料进行收边处理,防止面料走线。

The fabric is edge-stitched to prevent fraying.8.进行最终的整理和包装。

Finally, the fabric is finished and packaged.9.在整个生产过程中,严格控制质量。

Quality control is strictly enforced throughout the production process.10.使用高品质的纱线和先进的织造技术,确保产品质量。

High-quality yarn and advanced weaving technology are used to ensure product quality.11.所有生产流程均符合环保标准。

All production processes comply with environmental standards.12.确保生产过程中的安全和卫生。

浅谈梭织棉氨纶弹力织物的加工

考虑到氨纶弹力纤维的理化特性 ,减少棉组分染 整处理时对氨纶的损伤 ,以及保持织物形态的相对稳 定 ,棉氨纶弹力布中的氨纶弹力丝均采用棉包芯或包 覆 ,后者受拉伸易露丝 ,所以目前大多采用包芯纱。

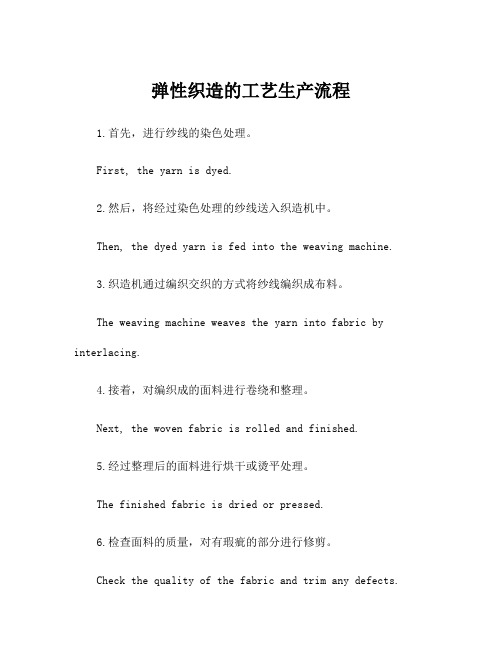

5. 3. 1 斜率法

这是最早采用的一种测试方法。 在织物上划平行 于布幅的直线 AC,从 C点沿斜纹轨迹划直线 CB。

作 BA⊥ AC 斜率 = AABC× 100%

落水后重新按以上方法划线 ,求得新的斜率。 前后斜率之差即为纬斜差异率。

B

C

A

图 1 斜率法

5. 3. 2 综合法

目前拉斜测试一般采用此法。 其优点是在做拉斜 测试的同时 ,还测量织物的经纬缩水率 ,以防止因弧斜 等原因产生的整幅布偏性变形不一致 ,而造成客户开 裁水洗的索赔问题。

10

( 4)根据挂干后的长度比 , aa′aa′″、 bb′bb′″、 c′ccc′″,即可算

出需 拉 斜 的 百 分 率。

而

50- aa′可 算 出 经 向 缩 水 50

,

1001-00a′c′得纬向缩水。

abc

A a′ b′ c′B

a

b

c

A a′ a″ b′ b″ c′ c″B

图 2 综合法

需要指出的是 ,测试前织物的斜度对实际拉斜有 影响 ,测出的拉斜结果应加或减去测试前的斜率。贡缎 的拉斜方向不同 ,可能是成衣的一种尝试 ,需要在实际 操作中逐渐摸索 ,并且需对测出的数据在实际操作中 进行验证。

6 梭织棉氨纶弹力布的染整加工

梭织棉氨纶弹力布的染整加工 ,应综合考虑氨纶 弹性纤维的特性。 要根据梭织棉氨纶弹力布的纺织因 素和各品种的特点 ,以及最终产品的质量要求 ,选用合 适的工艺路线和加工条件。其中前处理是关键 ,后整理 则是辅助弹力布各项附加指标的完成 ,而染色和印花 与常规纯棉工艺相仿。 6. 1 前处理

弹力面料加工流程及注意事项

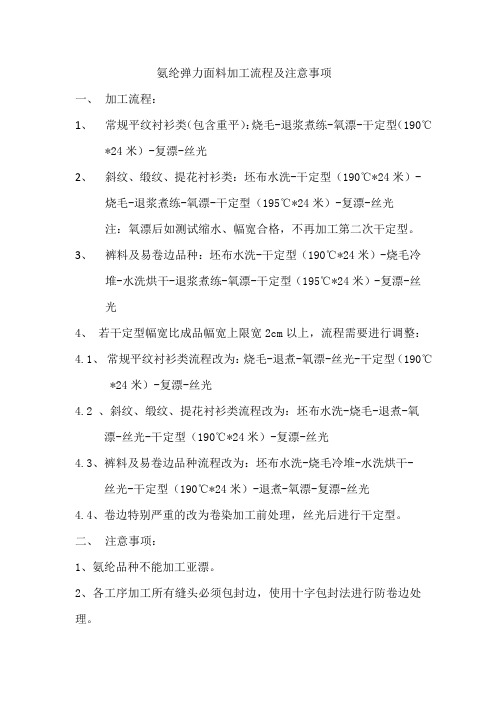

氨纶弹力面料加工流程及注意事项一、加工流程:1、常规平纹衬衫类(包含重平):烧毛-退浆煮练-氧漂-干定型(190℃*24米)-复漂-丝光2、斜纹、缎纹、提花衬衫类:坯布水洗-干定型(190℃*24米)-烧毛-退浆煮练-氧漂-干定型(195℃*24米)-复漂-丝光注:氧漂后如测试缩水、幅宽合格,不再加工第二次干定型。

3、裤料及易卷边品种:坯布水洗-干定型(190℃*24米)-烧毛冷堆-水洗烘干-退浆煮练-氧漂-干定型(195℃*24米)-复漂-丝光4、若干定型幅宽比成品幅宽上限宽2cm以上,流程需要进行调整:4.1、常规平纹衬衫类流程改为:烧毛-退煮-氧漂-丝光-干定型(190℃*24米)-复漂-丝光4.2 、斜纹、缎纹、提花衬衫类流程改为:坯布水洗-烧毛-退煮-氧漂-丝光-干定型(190℃*24米)-复漂-丝光4.3、裤料及易卷边品种流程改为:坯布水洗-烧毛冷堆-水洗烘干-丝光-干定型(190℃*24米)-退煮-氧漂-复漂-丝光4.4、卷边特别严重的改为卷染加工前处理,丝光后进行干定型。

二、注意事项:1、氨纶品种不能加工亚漂。

2、各工序加工所有缝头必须包封边,使用十字包封法进行防卷边处理。

3、织布工厂首次加工的氨纶品种上机后,取样0.5米安排前处理试验室做洗衣机水洗幅宽试验,洗衣机70℃*30分钟水洗后的幅宽,前处理试验室于2小时内回复织布工厂是否合格。

其中幅宽合格标准为:3.1、洗衣机洗后幅宽低于成品幅宽上限,视为合格。

3.2、洗衣机洗后幅宽高于成品幅宽上限需要反馈品管科核实,同时通知织布工厂暂停生产。

4、设计室针对裤料品种按15%的弹性进行设计,达不到要求的书面与业务部沟通更改规格保证弹性,如果业务部坚持原规格的,提前告知弹性可达到的范围。

5、裤料FFT品种蒸纱温度更改为125度以后,丝光后必须测试缩水,幅宽缩水合格的正常加工,幅宽缩水不合格的通知工厂质量确定是否加工干定型,前处理实验室负责跟踪定型后的幅宽与缩水,确保成品幅宽与缩水合格(为避免遗漏:丝光后加工干定型的品种加工完干定型后转前中检,前处理实验室检查幅宽与缩水合格后交染色)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

棉氨纶弹力织物前处理工艺概述近年来,由于含氨纶弹力具有较高的弹力和优异的回弹性能,手感柔软,穿着舒服,并能显露出形体美,加上易吸汗,不产生静电,因而得到越来越多的应用。

织物这类产品在国内外市场上十分流行,发展迅速,目前,该类织物已广泛应用于纺织工业,从内衣到外衣,从针织物到机织物。

从服装用布到装饰用布及功能用布及功能性材料。

具有广阔的发展前景和良好的经济效益。

因此,对氨纶弹力织物新产品的开发及利用对现今纺织行业来说也是十分重要的项目。

有四种方法可将它纺制成极细的高弹性纤维,其强力和耐磨性均比橡胶高许多倍。

共聚物是由软链段与硬链段相间嵌段组成,其中软链段在常温下处于高弹态,在应力作用下很易发生变形而被拉长,释放应力后又能回弹,基本恢复原形态,这就是氨纶弹性的由来。

其弹性伸长为原长的5—7倍,伸长2倍时回弹率为97%,伸长5倍时回弹率为90%。

组成氨纶弹力织物的纤维构成如下:纺低支纱(9 s—16s)配棉等级低,纤维含杂较多棉纤维占纺中支纱(18 s—36s)配棉等级中等,纤维含杂一般组成织物 90%—97% 纺高支纱(40 s—70s)配棉等级高,纤维含杂教少的纤维聚酯型易受无机酸水解氨纶弹性纤维占3%—10%聚醚型易受含氯氧化剂降解在化学结构上,软链缎是由低分子量的聚酯或聚醚组成,分别称为聚酯型氨纶或聚醚型氨纶,后者比前者的弹性及回弹率高。

硬链段是由氨基甲酸酯与脲基组成,含有多种极性基团,具有结晶性,分子间发生横向交联,在应力作用下基本不发生形变,也不发生滑移。

硬链段构成氨纶弹性纤维分子的结点,给予软链段的高伸长与高回弹有一恰到好处的限制,从而使氨纶纤维具有一定的强度与耐磨性,赋予氨纶织物优良的服用性能。

棉氨纶包芯纱弹力织物经纱上浆情况聚乙烯醇(PVA),聚丙烯酸(PAA),聚丙烯酰胺(PAAm),聚丙烯酸酯(PMA),羧甲基纤维素(CMC),玉米或小麦淀粉,变性淀粉包括氧化淀粉、酸水解淀粉、可溶性淀粉,乳化油脂等。

各组分含量随纱支的粗细而变动,纱支愈高(40 s以上),则PVA、PAA、PAAm、PMA等化学浆组分的含量逐渐增加,玉米或小麦淀粉、变性淀粉等含量则逐渐减少,直至不掺用玉米、小麦淀粉,仅掺用变性淀粉,其他乳化油脂等变动不大,但必须达到一定浓度才有利于织造工程。

中低支纱浆纱配方以淀粉、变性淀粉为主,搀用少量化学浆。

而高支纱浆纱配方几乎全是化学浆,有的则掺用少量的变性淀粉浆。

因此,中低支纱与高支纱织物的退浆应区别对待。

有的织造厂还在最后纱烘干后经表面摩檫蜡辊,施加上极薄一层蜡,这在40 s以上高支纱上经常采用。

这样有利于织造工程,但增加了我们印染企业前处理负担。

针对以上情况,在制定工艺时,应根据织厂不同的浆料,采用不同的工艺和助剂来达到退浆的目的。

织缩、弹性与卷边问题机织弹力坯布幅宽,从下机到验布码布后虽已收缩30%—40%,到印染后坯布幅宽仍然很宽,相当数量布匹还未显现出特有的弹性,甚至无弹性。

在前处理加工时首先要让其自然收缩,当织物幅宽充分收缩,织造应力全部松懈后才会显现出良好的弹性。

织物漂染加工时,幅宽加工系数较小,仅0.7—0.75。

其中斜纹织物(3/1、2/1左斜或右斜)前处理加工时极易卷边起皱,特别在高温松式汽蒸堆置时,织物受高温热作用,布幅急剧收缩,造成卷边起皱严重。

这是因为3/1、2/1斜纹织物正反两面氨纶纬纱的浮纱长度不同,经浸碱湿热处理后,两面纬纱收缩力差异大,布边总是向纬纱浮纱长而收缩率大的反面卷起,形成连卷边。

所以,这类织物应采用冷轧堆或卷染机前处理,其卷边情况会大有好转。

棉氨纶包芯纱弹力织物前处理工艺几种典型的工艺流程(1)常规品种翻缝→酶退→煮练→烧毛→漂白→(前定型)→丝光(2)特殊品种(如双经双纬帆布)翻缝→碱退→碱退→烧毛→漂白→丝光几种典型的工艺处方和工艺条件(1)酶退浆处方BF—7658淀粉酶: 2 Kg / 500L渗透剂: 1.5 Kg / 500L食盐: 4 Kg / 500L工艺条件轧辊压力:0.12~0.15Mpa堆置温度:55℃(卷边严重的布可降为室温堆置)堆置时间:60min水洗温度:长蒸箱95℃第一二三格:80~90℃第四五格:70~80℃第六格:50~60℃车速: 50~52 m/min(2)碱煮工作液配方弹力平纹弹力帆布烧碱(滴定): 60 g / L 烧碱(滴定): 70 g / L980J精练王: 3Kg / 500L 980J精练王: 3Kg / 500L渗透精炼剂CE: 3 Kg / 500L 渗透精炼剂CE: 3 Kg / 500L 螯合剂: 1 Kg / 500L 螯合剂: 1 Kg / 500L过硫酸钠: 1.5 Kg / 500L 过硫酸钠: 1.5 Kg / 500L轧碱温度: 70~80℃ 轧碱温度: 70~80℃轧辊压力: 0.12~0.15Mpa 轧辊压力: 0.12~0.15Mpa汽蒸温度: 100~102℃ 汽蒸温度: 100~102℃汽蒸时间: 82min 汽蒸时间: 82min水洗温度: 长蒸箱95℃以上水洗温度: 长蒸箱95℃以上第一二三格:80~90℃ 第一二三格:80~90℃第四五格:70~80℃ 第四五格:70~80℃第六格:50~60℃ 第六格:50~60℃车速:50~52 m/min 车速:50~52 m/min(3)氧水漂白工作液配方弹力平纹弹力帆布H 2O2(滴定):4~4.5 g/L H2O2(滴定):4.5~5 g/L烧碱:调pH值10~11 烧碱:调pH值10~11水玻璃: 1kg / 500L 水玻璃: 1 kg / 500L、EW—560:1.5 kg / 500L EW—560:1.5 kg / 500L渗透精练剂CE: 2 kg / 500L 渗透精练剂CE: 2 kg / 500L 螯合剂: 1.5 Kg / 500L 螯合剂: 1.5 Kg / 500L工艺条件工艺条件汽蒸温度: 98~100℃ 汽蒸温度: 98~100℃汽蒸时间: 55min 汽蒸时间: 55min轧辊压力: 0.12~0.15Mpa 轧辊压力: 0.12~0.15Mpa水洗温度: 长蒸箱95℃ 水洗温度: 长蒸箱95℃第一二三格:80~90℃ 第一二三格:80~90℃第四五格:70~80℃ 第四五格:70~80℃第六格:50~60℃ 第六格:50~60℃车速:50~52m/min 车速:50~52m/min(4)预定型工艺条件温度,℃ 185—195热区时间,S 20—40(5)丝光工艺条件烧碱浓度(滴定)第一槽 200g/L—220g/L第二槽 220g/L—240g/L浸轧浓碱至布铗中央淋碱前时间不低于50s 。

冲淋淡碱浓度 60g/L—65g/L长蒸箱温度,℃ 95—98水洗箱温度,℃ 80—90*下列表格(3)为本厂半制品检测报告单表(3)规格名称毛效(cm)白度丝光退浆效果蜡质PH值布重(g/㎡)门幅织物强力弹性弹性丝光前丝光后(W/Y)钡值丝光前丝光后(cm)(T/W.N)伸长率回复率1min 30min 1min 30min淀粉 PVA淀粉PVA(%)(%)(21+21)*16+70D+16*70D/170*5 8 双经双纬帆布3.1 10.5 2.9 10 73.6/4.9 150 好较好好好无7~8 2221191171/484.56.76010*12+70D/ 86*60 弹力平纹3 9.4 2.89.479.67/3.32148 较好较好好好无6~7 3061341316/10432.357.1 注:1)、测白度指数是使用Hunter Lab测配色仪(WIE313白度、YIE313黄度)。

2)、测试布料断裂强力,设备是 YG026B织物强力机,测量程序:取试样布条样规定的长宽,经向三块,纬向四块然后拆纱从试样两侧拆去基本相同数量的纱线,使试样布达到(50mm×350mm)规定的条形,留毛边为5mm,试验装置上夹。

持试样的有效距离为200mm,在同一平行线上在室温条件下进行拉伸,试样断开。

烧毛工序现在大多数印染企业都把烧毛工序放在碱煮练后面进行,这是因为氨纶弹力织物不适宜前烧毛。

其主要原因:其一,因为烧毛使用气体高温快速烧毛法,前烧毛会使浆料渗透到纤维内部,加重了前处理退浆的负担。

其二,中高支纱弹力织物经纱上浆较重,虽经织布时的摩擦,但坯布上较多毛羽并未脱离纱线而冒出,坯布烧毛很难烧净。

所以安排在碱煮后浆已基本去净,毛羽已基本冒出纱线的情况下烧毛,可以保证烧毛的质量。

烧毛宜用二正二反快速烧毛,若对烧毛要求高的面料可在氧漂后在一正一反轻烧一次。

但为了防沾污白布,烧毛前机台要做彻底清洁,烧毛后白布最好在轻漂一次。

退煮合一氧漂这一早期的二步法典型工艺对平纹与正反双面相同的斜纹织物比较适用。

由于正反面浮纱长度相同,收缩力均衡,不会形成卷边,故第一道就可浸轧中浓度烧碱,然后进入高温汽蒸80—90min,这样对浆料的膨化降解,对棉籽壳的软化疏松降解以及油脂蜡质的去除均十分有利。

退煮合一工艺是将退浆与煮练合在一起的工艺,为此必须加强碱用剂的浓度,采用高效精练剂,快速耐碱渗透剂及螯合剂等。

要使工作液快速渗透到纤维内部,在高温作用下,碱剂使浆料充分膨化然后用高温水洗去。

烧碱与纤维共生物脂肪等起皂化作用,生成皂类物质;与高效精练剂一道作用与纤维共生蜡质和上浆时上到经纱上去的乳化油脂及石蜡等,与它们起强烈的乳化作用,而后被高温水洗除;果胶质则变成果胶酸钠而溶解除去。

最难去除的棉籽壳在高支纱织物上较少,在低支纱织物上则似满天星状而暴露无遗。

它们在退煮过程中充分膨胀疏松,成为棕褐色木质数斑点,在以后的氧漂汽蒸中,漂液进入疏松的壳内,木质数被降解破坏,在蒸洗时被彻底去除。

故退煮合一是前处理短流程工艺之一,但该工艺必须使用较高浓度的碱剂、高效精练剂、快速渗透剂等,保证浸轧工作液温度,汽蒸温度与时间,以及后面蒸洗温度与时间等,才能取得满意的结果。

定型在控制棉氨纶包芯纱弹力织物的成品幅宽、纬向缩水、平方米克重与弹性上,热定型工艺起着决定性作用。

大多数弹力织物都要经过预定型,预定型有稳定幅宽,防止幅宽收缩过度以及去皱平整织物的作用。

由于氨纶在干热195℃中30s弹性降低率约为9%,故定型温度宜控制在185—195℃,勿超过195℃。

又由于氨纶丝是被包在棉纤维之中的,实测布温度185—195℃,而氨纶丝表面可能要低3—5℃,热定型时落布幅宽通常以控制在超过成品幅宽的5%—10%,伸幅过大会影响织物成品的弹性。

这种高温定型对氨纶弹力织物来说只适宜一次,因此在柔软拉幅时最高温度不宜超过180℃。

而对于湿热处理后布幅仍较宽的弹力织物,布面如果平整无皱,可以考虑省去预定型,柔软拉幅时以干热高温定型较妥。