S7-400 PLC和WinCC在硅片清洗设备中的应用

PLC在净水处理中的应用

PLC在净水处理中的应用PLC/净水处理1 引言当前可编程序控制器(PLC)已经成为自动控制系统中最为广泛的控制设备,它不仅实现复杂的逻辑控制,还能完成各种顺序控制或定时控制的闭环控制功能,并且抗干扰能力强、可靠性高、稳定性好、能在恶劣环境下长时间、不间断的运行,且编程简单,维护方便,并配有各类通讯接口与模块处理,方便扩容[1]。

随着当今社会的发展,PLC在自来水供应系统中的应用越来越广泛,该控制系统能大大提高自动化水平,降低生产成本,提高供水质量。

因此PLC及其控制系统在净水厂的日常应用中就显得尤为重要。

本文以三亚西部供水工程净水厂为例,介绍下PLC在净水厂中的应用。

2 工艺简介三亚西部供水工程由四部分组成:源水管、净水厂、清配水管、红塘管理站、加压泵站。

在以三亚西部供水工程的净水厂为例,介绍其功能和控制方式。

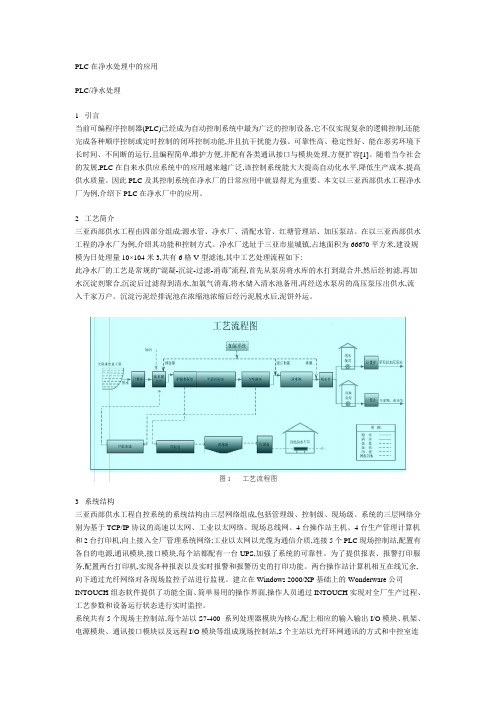

净水厂选址于三亚市崖城镇,占地面积为66670平方米,建设规模为日处理量10×104米3,共有6格V型滤池,其中工艺处理流程如下:此净水厂的工艺是常规的“混凝-沉淀-过滤-消毒”流程,首先从泵房将水库的水打到混合井,然后经初滤,再加水沉淀剂聚合,沉淀后过滤得到清水,加氯气消毒,将水储入清水池备用,再经送水泵房的高压泵压出供水,流入千家万户。

沉淀污泥经排泥池在浓缩池浓缩后经污泥脱水后,泥饼外运。

3 系统结构三亚西部供水工程自控系统的系统结构由三层网络组成,包括管理级、控制级、现场级。

系统的三层网络分别为基于TCP/IP协议的高速以太网、工业以太网络、现场总线网。

4台操作站主机、4台生产管理计算机和2台打印机,向上接入全厂管理系统网络;工业以太网以光缆为通信介质,连接5个PLC现场控制站,配置有各自的电源,通讯模块,接口模块,每个站都配有一台UPS,加强了系统的可靠性。

为了提供报表、报警打印服务,配置两台打印机,实现各种报表以及实时报警和报警历史的打印功能。

两台操作站计算机相互在线冗余,向下通过光纤网络对各现场监控子站进行监视。

浅谈西门子PLC和WINCC在污水处理中的应用

浅谈西门子PLC和WINCC在污水处理中的应用摘要:针对污水处理站自动控制系统及污水工艺设备安全运行的重要性,说明污水自动控制系统的组成及实现,总结西门子PLC和WINCC工业组态软件在污水控制系统中的应用。

关键词:污水处理控制系统可编程控制器PLC 工业组态软件WINCC0 引言伴随着我国环境污染治理力度的日益加大,对生产和生活污水的治理工作越发重要。

而高效稳定的污水处理系统就是做好这一工作的保障。

近几年来,我国新建城市污水处理厂和新增污水处理站大都采用了PLC和组态软件技术在污水处理项目应用的经验,取得了很好的污水处理效果。

本文以实际污水处理站为例,说明污水处理控制系统的组成及实现,总结西门子PLC和WINCC工业组态软件在污水控制系统中的应用。

1 系统简介1.1 工艺流程上海某设施项目污水处理站工艺流程图,如下图所示:1.2 控制系统结构结合实际工艺情况,设计采用了三级集散控制系统,实现全厂范围的污水处理工艺流程的监测以及相关工艺设备的运行状态的监控:第一级:现场手动控制。

在各电气站点设置就地控制箱,可单独启停各操控设备及各执行机构。

第二级:PLC逻辑联动控制。

由PLC根据现场各测试设备采集的数据及系统设备运行逻辑关系,自动控制各站点内的电气设备运行状态。

第三级:中央控制计算机监测、修改PLC控制参数、上位机点动控制,实现实时监控。

手动控制及自动控制可以分别通过机房或中央控制室的“手自动转换开关”进行切换。

这样的控制方式能最大限度地保证污水处理装置安全操作的需要。

1.3 PLC测控模式本污水处理控制系统检测信号开关量多,模拟量少,以逻辑控制为主,闭环控制为辅。

整套污水处理流程有多种监控点,包括液位、压力、流量、PH值、泵运行状态等等。

PLC由电源、处理器、扩展接口、输入输出模块和通讯模块组成,各模拟量参数通过相应的变送器输出4~20mA的标准信号,通过屏蔽电缆接至PLC的AI模块。

各模拟量输出控制信号是以4~20mA的标准信号,从PLC的AO模块通过屏蔽电缆接至相应设备。

西门子PLC400与WinCC6.0的联动应用

西门子PLC400与WinCC6.0的联动应用摘要】本文首先介绍了S7-400 PLC与Win6.0的基本功能,并对WinCC的编辑器进行详细的讲解,介绍了PLC400与WinCC6.0的联动应用。

【关键词】PLC400 WinCC6.0 联动应用前言随着自动化控制技术的发展,计算机已经成为了自动化控制系统中的重要组成部分。

西门子公司的PLC400网络可以与WinCC工控组态软件连接起来,构建一个以计算机为视窗的自动化控制系统。

一、WinCC6.0简介WinCC是西门子公司开发的视窗控制中心,其融合了人机界面、搅拌语言等多种先进技术,可以显示和完成自动化生产过程中的控制任务。

WinCC拥有全面开放性,能够与许多自动化设备和控制软件融合,而且拥有比较丰富的菜单和可视窗口,并运行于个人计算机环境,功能齐全,操作起来简单。

而且它的功能借口很强大,且能够及时更新画面,并拥有安全归档功能,运行安全稳定,整体的可靠性很高。

其界面很容易掌握,用户可以利用界面进行数据管理、编程以及组态等,进而开发出自动化生产所需要的监控画面、操作画面和报警画面,并自动运算绘制各种曲线和打印所需要的表格。

相比其它公司开发的视窗控制中心,WinCC 的整体开放性非常高,能够支持VB脚本以及C脚本,更加容易与用户的程序组合到一起,WinCC主要由运行软件和组态软件构成,组态软件是WinCC 项目管理器的核心,其管理着整个工程项目的数据组态。

WinCC 的项目管理器主要包括变量管理器、编辑器和数据类型以及计算机。

二、PLC400 简介PLC400是西门子公司的可编程控制器,其使用了模块化的设计,包括CPU、电源以及通信处理器等模块都安装在一块机架底板上。

在CPU模块上有一个标准化MPI接口,其使用了S7协议,是数学通行和编程的接口,这个接口使得PLC之间可以进行通信,并组成拥有多个MPI接口网络。

PLC400使用I/O 采集相关数据并发出控制信号,而I/O 与CPU单元之间,通过PROFIBUS 现场总线通信。

PLC在水处理设备中的应用

PLC在水处理设备中的应用随着现代工业的发展,水处理设备在我们的日常生活中发挥了重要作用。

它们被广泛应用于工业、建筑和家庭等领域,用于对废水和污水进行处理和净化。

为了提高水处理设备的自动化和精度,PLC(可编程逻辑控制器)在水处理设备中得到了广泛应用。

本文将对PLC在水处理设备中的应用进行探讨和分析。

一、PLC的基本概念可编程逻辑控制器是一种控制器,用于控制自动化过程,并可编程以执行特定任务。

它由中央处理器、输入/输出模块、电源单元和编程设备等组成,常用于自动化控制系统中。

PLC的基本任务是读取输入信号,处理信号,并将输出信号发送到控制系统中。

它能够快速响应传感器和执行器的信号,并精确控制水处理设备的运行。

同时,PLC还可通过编程进行逻辑判断,进行数据处理和实现各种自动化功能。

二、PLC在水处理设备中的应用1. 自动净化控制PLC可以对水处理设备的整个生命周期进行控制。

传感器将测量的数据反馈给PLC,实现水的净化控制。

PLC可以根据水质检测数据自动控制设备的加药、搅拌、沉淀和过滤等过程,有效保证了水的质量。

2. 废水处理控制在工业生产中,废水处理是一个必不可少的工作。

PLC可用于实现废水处理过程中的控制。

通过监视各个设备的运行状态及污水质量,PLC能够有效地控制设备的开关和加药管理,并可以将数据传输到上位机进行监控和管理。

3. 污水处理控制在生活中,污水处理也很重要。

市政污水处理厂和家庭污水处理设备都需要使用PLC进行自动化控制。

通过对污水处理过程进行自动控制,PLC能够有效提高处理效率和水质,节约水资源和能源。

三、PLC应用的优势和不足1. 优势PLC在水处理设备中的应用具有以下优势:(1)自动化程度高PLC能够通过编程自动完成各个环节的控制和管理,提高设备的自动化程度,减少工作人员的工作强度。

(2)处理效率高PLC可以对水处理设备进行准确的控制和管理。

它能够根据实时数据进行快速响应和精准操作,提高设备的处理效率和水质。

基于PLC与WinCC的干法除尘控制系统的设计与应用

闭所 有箱 体 进 口蝶 阀 , 同 时打 开荒 煤 气 顶 部放 散 阀

从 节约 成本 考虑 , 需要将 原 先现 场 旧控 制箱 及 开关 量 组 , 进行 荒煤气 放散 。随着过滤 过程 的不 断进行 , 滤袋

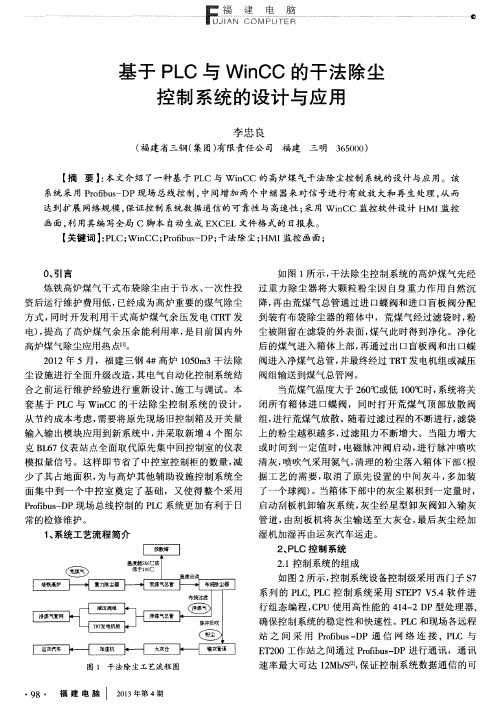

输 入输 出模 块应 用 到新 系 统 中, 并采 取 新增 4个 图尔 上 的粉 尘越 积越 多 , 过滤 阻力 不 断增 大 。 当阻力增 大 克B L 6 7仪 表 站点 全面 取代 原先 集 中回控 制室 的仪 表 或 时 间 到一 定 值 时 , 电磁 脉 冲 阀启 动 , 进 行 脉冲 喷 吹 模拟 量 信 号 。这 样 即节 省 了 中控 室 控制 柜 的数 量 , 减 清 灰 , 喷吹气 采用 氮 气 , 清 理 的粉 尘落 入箱 体下 部 ( 根 少 了其 占地 面积 , 为与 高炉 其他 辅助 设 施控 制 系统 全 据 工 艺 的需 要 , 取 消 了原 先 设置 的中 间灰 斗 , 多加 装 面 集 中到 一个 中控 室 奠 定 了基 础 ,又使 得 整 个 采 用 了一个球 阀) 。当箱体 下部 中的灰 尘累积 到一 定量 时, 灰 尘经 星型 卸灰 阀卸入 输灰 P r o i f b u s — D P现场 总 线控 制 的 P L C系 统更 加 有利 于 日 启 动刮 板机 卸输 灰系 统 , 常 的检 修维护 。 1 、 系统 工艺 流程 简介 管道 , 由刮 板 机 将 灰尘 输 送 至 大灰 仓 , 最 后 灰 尘经 加 湿 机加湿 再 由运灰 汽车运 走 。 2 、 P L C控 制 系统 2 . 1 控 制系 统 的组成

尘 设施 进行 全面 升 级改 造 , 其 电气 自动 化控 制 系统 结 阀组 输送 到煤气 总 管 网。

合之 前 运行 维护 经验 进行 重 新 设计 、 施 工与 调试 。本 套基于 P L C与 Wi n C C的干 法 除 尘 控 制 系统 的设 计 , 当荒 煤气温 度大 于 2 6 0  ̄ C 或低 I O 0  ̄ C 时, 系统将 关

PLC在太阳能清洗机上的控制毕业设计

.PLC技术在太阳能硅片清洗机控制上的应用前言近年来我国太阳能电池生产量和市场销售量分别以年均15%和20%的速度增长,去年全国太阳能电池产量达到2.4兆瓦,创历史新高。

专家预测,未来3-5年内全国太阳能电池生产总量将猛增至15-20兆瓦。

太阳能是一种清洁、可再生能源,而太阳能电池因为实现了直接将太阳能转化为电能而受到世界各国的重视。

去年全球太阳能电池生产量已达到200兆瓦,总装机容量达到100万千瓦。

世界光伏界一般认为,到2010年太阳能电池成本将降低到可以与常规能源竞争。

我国太阳能资源丰富,年日照数在2200小时以上的地区占国土面积的2/3以上。

全国目前还有6000万人口需要解决电视、通讯、照明及生产用电问题,光伏电池的市场前景十分广阔。

太阳能光伏产业的迅速发展,使得我国太阳能硅片清洗设备的发展举世瞩目,并呈现稳定增长势头。

伴随着硅片的大直径化,器件结构的超微小化、高集成化,对硅片的洁净程度、表面的化学态、微粗糙度等表面状态的要求越来越高,主流工艺已经在从90nm向65nm过渡。

高集成化的器件要求硅片清洗必须减少给硅片表面带来的破坏和损伤,减少溶液本身或工艺过程中带来的玷污。

而太阳能清洗设备也正向着小型化、非盒式化及一次完成化方向发展,以减少工艺过程中的玷污,满足90nm乃至65nm级器件工艺的要求。

这无论对清洗工艺还是对清洗设备都是一个极大的挑战,传统的清洗方法已不能满足要求。

江苏林洋新能源有限公司采用的是深圳捷佳创精密设备有限公司的硅.片清洗设备,本设备是一个全自动的处理设备,清洗过程由三菱FX2N系列PLC控制,操作员通过10.4英寸彩色触摸屏控制生产。

PLC控制的清洗设备有如下的特点:1、可靠性高,由于采取了一系列的PLC高可靠性的措施,PLC的平均无故障时间(MTBF)一般可达3~5万小时。

而且PLC的环境适应性也很强,它能在工业环境下可靠地工作;2、编程简单,PLC最常用的编程语言是梯形图语言。

硅片清洗机的结构设计及电气控制

硅片清洗机的结构设计及电气控制

硅片清洗机的结构设计主要包括以下几个部分:

1. 清洗槽:用于容纳清洗液的容器,一般采用优质不锈钢材料制作,并具有一定的尺寸和深度,以容纳待清洗的硅片。

2. 洗涤系统:包括清洗喷嘴、喷洒系统和水循环系统。

清洗喷嘴负责将清洗液均匀地喷洒在硅片上,喷洒系统负责提供稳定的喷洒压力和流量,水循环系统则负责将用过的清洗液重新回收并过滤,以保持清洗液的清洁度。

3. 硅片输送系统:用于将待清洗的硅片从进料口输送至清洗槽,并在清洗完毕后将硅片从出料口输送出去。

输送系统一般采用传送带或者机械臂等方式,以确保硅片能够平稳地进出清洗槽。

4. 硅片定位系统:用于确保硅片在清洗过程中的位置准确稳定,防止硅片移位或倾斜,一般采用夹具或者真空吸附等方式进行定位。

至于电气控制部分,主要包括以下几个方面:

1. 传感器和探测器:用于检测清洗槽中的液位、温度、浓度等参数,并将检测结果传输给控制系统。

2. 控制系统:包括硬件电路和软件程序,根据传感器和探测器提供的信息,对清洗机的运行过程进行控制和调节。

控制系统一般采用PLC(可编程控制器)或者单片机等。

3. 电机和执行器:用于驱动输送系统、喷洒系统和其他运动部件的电机和执行器,根据控制系统的指令进行相应的动作。

4. 电源和电气保护装置:为清洗机的供电系统提供电源,并配置相应的保护装置,包括过载保护、短路保护和漏电保护等。

以上是硅片清洗机的基本结构设计及电气控制部分的简要介绍,具体的设计和控制方案还需要根据实际情况进一步细化和调整。

基于PLC的硅片清洗机电气控制系统设计题目说明及任务

基于PLC的硅片清洗机电气控制系统设计题目说明及任务太阳能光伏产业的迅速发展,使得我国太阳能硅片清洗设备的发展举世瞩目,并呈现稳定增长势头。

伴随着硅片的大直径化,器件结构的超微小化、高集成化,对硅片的洁净程度、表面的化学态、微粗糙度等表面状态的要求越来越高,主流工艺已经在从90nm向65nm过渡。

太阳能电池板铝边框冲孔模设计高集成化的器件要求硅片清洗必须减少给硅片表面带来的破坏和损伤,减少溶液本身或工艺过程中带来的玷污。

而太阳能清洗设备也正向着小型化、非盒式化及一次完成化方向发展,以减少工艺过程中的玷污,满足90nm乃至65nm级器件工艺的要求。

这无论对清洗工艺还是对清洗设备都是一个极大的挑战,传统的清洗方法已不能满足要求。

江苏林洋新能源有限公司采用的是深圳捷佳创精密设备有限公司的硅片清洗设备,本设备是一个全自动的处理设备,清洗过程由欧姆龙的CPIL-M40DR-A系列PLC控制,操作员通过10.4英寸彩色触摸屏控制生产。

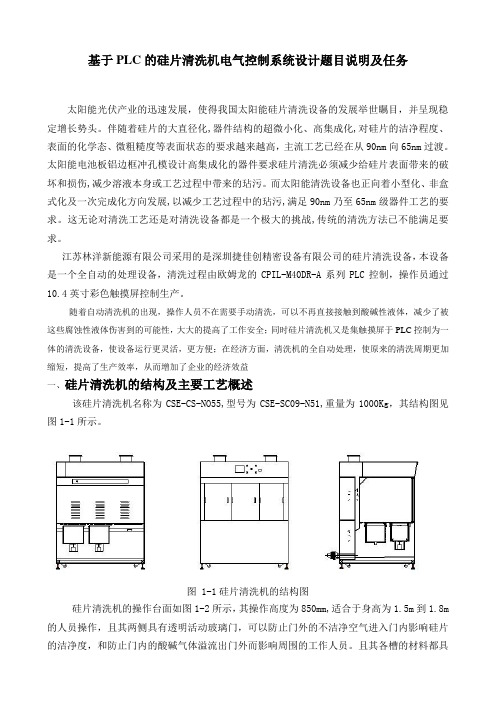

随着自动清洗机的出现,操作人员不在需要手动清洗,可以不再直接接触到酸碱性液体,减少了被这些腐蚀性液体伤害到的可能性,大大的提高了工作安全;同时硅片清洗机又是集触摸屏于PLC控制为一体的清洗设备,使设备运行更灵活,更方便;在经济方面,清洗机的全自动处理,使原来的清洗周期更加缩短,提高了生产效率,从而增加了企业的经济效益一、硅片清洗机的结构及主要工艺概述该硅片清洗机名称为CSE-CS-NO55,型号为CSE-SC09-N51,重量为1000Kg,其结构图见图1-1所示。

图 1-1硅片清洗机的结构图硅片清洗机的操作台面如图1-2所示,其操作高度为850mm,适合于身高为1.5m到1.8m 的人员操作,且其两侧具有透明活动玻璃门,可以防止门外的不洁净空气进入门内影响硅片的洁净度,和防止门内的酸碱气体溢流出门外而影响周围的工作人员。

且其各槽的材料都具有耐酸耐碱性,各主要参数见表1所示。

图1-2台面布局图表1 各槽位主要技术参数二、系统的动作过程及对自动控制的要求1、动作过程及控制要求(1)整机PLC/OUCH SCREEN 带有安全保护装置,设备地步配有,防漏盘,电控箱正压装置。

永宏PLC应用于网版自动清洗机

永宏PLC在网版自动清洗机上的应用本篇主要内容介绍永宏PLC在网版自动清洗机上的开发与应用过程。

1引言:在传统的印刷行业中,网版印刷完成后对网版清洗都是人工操作,生产效率低,而且还浪费大量的水。

为了改变现有的状况,开发了网版自动清洗机,使生产效率大大提高。

2 自动清洗机操作方法:(1) 按下控制面板上的电源开关按钮,指示灯亮。

这时可按下白色按钮。

待3~5秒人机界面将打开显示初始画面按下进入按钮,可以进入自动界面:(2) 在自动页面需要先设定好参数,再按启动按钮设备才能正常运行。

首先设定好喷水次数,风干次数,网版高度,网版宽后按启动按钮,这时进入自动运行状态。

按停止按钮设备停止运行。

按复位按钮设备返回原点初始位置。

按返回按钮返回首页。

按手动页面按钮可以打开手动页面。

(3) 需要手动操作设备时,可以打开手动页面。

按开门按钮可以打开设备操作门,按关门按钮可以关上设备操作门。

按上升按钮可以使喷头上升,按下降按钮可以使喷头下降。

按左行按钮可以使喷头左行,按右行按钮可以使喷头右行。

按手动喷水按钮可以使喷头喷水,按停止喷水按钮可以使喷头停止喷水。

按显影按钮可以使网版进行显影处理。

按风干按钮这时从喷头出来的是风,对网版进行吹干处理。

按单面按钮这时网版后面那一排喷头关闭,只有前面的喷头有效。

按黄灯按钮这时黄灯点亮,不能进行显影处理。

按返回按钮可以返回首页,按自动页面按钮可以返回自动页面。

3 自动清洗机工作原理与工作过程:(1) 自动清洗机自动启动条件是在右下角原点位置,如果不在原点位置,请按复位按钮使设备返回原点位置。

(2)当自动运行条件满足后,操作门先关闭,接着喷头左运行,运行距离由人机界面输入的网版宽度来控制。

在人机界面输入网版宽度值后,程序将宽度值转化为实际所需脉冲数,当编码器计数个数大于或等于所需脉冲个数时,左运行结束。

永宏FBS-24MCT的高数计数频率可以达到200KHZ,使得运行速度在很高时也能够计数。

PLC在太阳能硅片清洗机上的应用

硅片清洗机中共有 1 个槽 , 1 3个机械手, 各工 位均设置限位开关, 机械手可以上下及左右移动 , 以 实现对多个槽的工艺控制 。

电工拄术

I0 7I I 2 0 6期

维普资讯

系统中的 P C选择 F 2- 8 L XN1 MR加扩展单元 2 F 2- E , XNZ R 本文仅就 1 机械手所辖的 1 号槽 I S # ~5 的取料 、 放料 过程 的 P C控 制进 行 分析 。部 分 I0 L / 地址分配情况如表 2 所示 , 机械手取料 、 放料的部分 梯形 图如 图 2所 示 。 上料位 处 有一 检 测 开 关 , 当提 篮 放 至 上 料 位 1 时 , 5得电 , 辅助 继 电器 MOO得 电 , 常开 触点 X 则 1 其 闭合 , 时间继 电器 TI 开始计 时( 0 0中的数据为 O D1 上料时间, 可通过触摸屏设定) 。TI 定时时间到、 O 且 1 号槽 内无货 ( 1 常开为 O F时表明 1 M0 1 F 号槽 无货) 1 号槽没有货要提 的情况下 , 及 ~5 上料有货

其中 5 、 号 8号、0号槽中注满等离子水, ~ 4 1 1 号、 7号、 号槽 中分别注入指定浓度 的化学腐蚀液 , 9 相应 的功 能如 表 1 所示 。

3 2P c控 制 . L

收 稿 日期 : o 7O 一2 2 O 一 2O

作者简介 : 陈群 (9 5) 女, 16 ., 南通纺 织职 业技 术 学院机 电 系

程序将提篮转移到各工艺槽 中进行腐蚀或清洗 , 相 关工艺槽具有加热 、 超声 、 排液、 温度检测、 液位检测 等 功能 , 成处 理过 程后 , 械手将 提篮 转移 至下料 完 机 位, 手动取 出提篮 。

PLC在全自动清洗机中的应用

图 2温度采集程序 在温度数据采集程序中我们可 以看到 ,首先利用 P C的特殊标志 L 位 2 31 5. 5给整个程序进行一次初始化 ,接下来把模拟通道 2采集 的数 据 送 人 20,其 中加 上 4是 一 个 温 度 的 补偿 以减 小 与 实 际 温度 的误 差 , 1 因 为 在 做 实验 时 发 现 有 这 么一 个 误 差 。 后将 十六 进 制 转 化 为 十进 制 。 最 23 制 画面 的 设 计 .控 该设备使用 了 O O T0 MR N MP 0 2的微 型可 编 程 终 端 。四 行 L D显 C 示 , 机 界 面 更 为友 好 。 行 可 显 示 汉 字 1 人 每 2个 , S I码 字 符 2 A CI 4个 。 微 型可编程序终端 : 于工厂 自动化设 备的现场监控。 用 能实时监视系统 和 设 备的运行状态 、 运行参数 , 及时报 告设 备的故障和解决方法 , 对现场 设备进行操作。 在画面设计时 , 我们可 以把十进制数送入 D M区 , 按照画面顺 序来 设置数 。 例如 1 送入 D 0, M 就显示 1 号画面。下面简单介绍运行画面的

2设 计方 法 。 21 控 系统 的设 计 .电

根据设备运行的流程及所要控制 的电气元件 , 安排 P C的接 口, L 写

出 I / 址分配表。 O地

表 1P C I L / O地址 分 配

序号

1 2

输入器件

碱液 开 关 酸液 开 关

输入地址 序号

O0 . 0 O0 .1 l 2

参 考 文 献

[] 1 汪晓平 等.L P C可编程控制 器系统 开发实例 导航 . 北京 : 民邮 人

图 1 机 界 面联 接 人

基于S7—400及WinCC软件的除尘系统自动化排灰改造

e ic f i e n c y a n d r e d uc e t h e l a b o u r i n t e n s i t y .

【 K e y w o r d s 】 P e u e t i z a t i 0 n , d e d u s t i n g , d i s c h a r g i n g a u t o m a t i o n , m a n — m a c h i n e i n t e r f a c e

t he pr o b l e ms i n t h e ma n ua l d i s c h a r g i n g s y s t e m, Th e s y s t e m h a s a ma n— ma c h i n e i n t e r f a c e o f Wi n CC 6 . 0

的粉尘输 送到灰斗 , 再 由仓 式泵将灰斗 中的粉尘 输 送 到配 料仓 加 以 回收利 用 。 电除尘放灰系统 由 l 2 个灰仓 ( 分别为 1 , 2 , 3 , 4 , 5 , 6 , 7 , 8 , 9 , 1 0 , 1 1 , 1 2 号灰仓 ) 、 3 个 分 螺 旋输 送 机( 分别为 2 1 、 2 2 、 2 3 号螺 旋输 送 机 ) 、 1 个 总螺 旋输 送机 ( 2 4 号 螺旋 输送 机 ) 、 1 个仓 式 泵及 其 喷 吹系统 四大部 分 组 成 , 其 中灰 仓 通 过 星形 卸 料 阀 连接 到 分 螺 旋 输送 机 , 3 个分 螺 旋输 送 机都 连 接 到 总螺旋 输送机 , 总螺旋输送机把 除尘灰输送到仓式泵进 行喷吹, 图1 为放 灰 系统结 构 图 。 电 除尘 过 程是 利 用 除尘 器 收 集 粉尘 进 入 相应 灰仓 , 灰 仓 内除尘 灰 达 到一 定 量后 , 启动 螺 旋输 送 机 把 灰 仓 内 的 除尘 灰 输 送 到仓 式 泵 , 再 利 用 压 缩 空气 将 仓 式 泵 内 的粉 尘 吹送 到 配料 室 。 改 造前 , 电除 尘 岗位 完 全通 过 手 动操 作 设 备放 灰 。手 动放 灰存在一定 的弊端 , 一方 面岗位人员需要操作多 个设备 , 时 间 紧张 , 劳动 强度 大 , 容易 出错 ; 另一 方 面 岗位 人员 经 验式 无 序 放灰 又 导 致一 些 关 键部 件

几种基于PLC的硅片清洗设备流量控制方法

0引言集成电路制造过程中的硅片清洗是指在氧化、光刻、外延、扩散和引线蒸发等工序前,采用物理或化学方法去除硅片表面的污染物和自身氧化物,以得到符合清洁度要求的硅片表面的过程[1]。

硅片需要及时进行清洗去除其表面的污染颗粒,以避免污染颗粒以初始的物理吸附形式转化为化学吸附形式[2],以及降低污染颗粒在光刻阶段对光刻胶黏附力的影响,避免造成浮胶等问题[3];同时由于低k介质材料的机械强度远低于传统材料,还要避免在晶片清洗过程中化学药液浸润到多孔结构中对器件结构造成腐蚀,形成缺陷[4]。

在半导体生产工艺中,几乎每道工序中都需要进行清洗,圆片清洗质量的好坏对器件性能有重要的影响[5-6]。

清洗工艺过程中药液的流量和浓度对硅片表面金属的腐蚀速率和均匀性有很大的影响。

流量不稳定会导致化学药液在晶片表面形成的液膜不均匀,继而新旧化学药液在晶片表面的传递速度和化学药液在整张晶片表面的反应速度不均匀,造成整张晶片清洗效果的一致性较几种基于PLC的硅片清洗设备流量控制方法∗李文杰1,2,李冬梅1(1.清华大学电子工程系,北京100084;2.北京北方华创微电子设备有限公司,北京100176)摘要:主要讲述了在半导体硅片清洗设备中常用的几种流量控制方法,主要包括工艺腔室和药液配比的流量控制,然后根据不同应用场景提出了对应使用的控制方法。

单腔室硅片清洗机直接采用流量作为反馈信号进行闭环控制,通过控制喷洒和返回管路开度的平衡,有利于降低气动阀切换时液体流量的波动幅度。

多腔室清洗机采用压力闭环的控制方式来间接控制流量,磁悬浮泵串联控制设计可有效提升泵的使用寿命和压力稳定性,并通过调节各腔室针阀,减小了各个腔室工艺流量的差异性。

多种药液配比功能一般通过控制各药液的注入流量来实现,流量精度直接影响药液成分的精度。

基于可编程逻辑控制器(Programmable Logic Controller,PLC)的设备集成控制具有使用灵活、稳定性好、可靠性高的特点,适用于不同控制单元的实时、精确控制。

PLC、触摸屏在水洗牵仲机上的应用

摘

要: 水洗 牵伸是 干法腈 纶工艺的重要工序 。由于该 系统使 用时间为 l 0年 以上 , 经常 出现 大大小小的故 障 , 该 设备 的停 机

将 直接 影 响 到 我 公 司的 最 终 产 品 的产 量 。

关键词 : P L C触摸屏 ; 变频 器; 水洗 牵伸机

水洗 牵伸机 该系统 使用 时间达 到 1 O年 以上 , 而且 控制 回 2 ) 当限位正 常中继闭合后 , 复位 继电器 ( 2 0 0 . 0 5 ) 的的复位 当整 机 复 位按 钮 闭和 后 , 复位 继 电器 ( 2 0 0 . 0 5 ) 被 路采用 中间继 电器控 制 , 故 障率较 高 ; 电动 机采 用 的是 直 流 电 端被 断开 , 机, 保养 比较麻 烦 , 维修 不方便 . 2 0 0 6年 4月 开始 到 7月 , 本 人 置位 。 负责与参与 了该 技改 项 目的设计 、 施工 管理 、 调 试 过程 。2 0 0 6 3 ) 当低 速条件满足时 , 按下 整机低速按钮 ( 0 . 0 9 / 0 . 1 2 ) , 低 年项 目改造 完毕 , 设备 投入运行后 , 工艺与设备 反映 良好 , 不仅 速运行 继电器 ( 2 0 1 . 0) 置位 。 达到了工艺的要求, 提高了产品的成品率, 减少了设备故障率, 2 . 4速度 回路程 序设计 做 到了故障一 目了然 。当年为公司节约 了资金五 、 六十万 。 1 ) 速度设定指令 , 通过 内存地 址 给输 出通道 。点动 、 低 速 1硬 件 设 计 速度的信号是通过 D M 内存指令转移 给 P L c 输 出通 道 , 最 终给 本 系统 硬件主要有 三大模 块 组成 : P L C系统 、 触 摸屏 和变 变频器输入 。高速速 度速度 由于工艺 关系 , 牵伸 与卷 曲有 一个 频器 。 卷 曲比, 显示 屏上调节牵伸速度经 过计算 以后得到 卷 曲速 度直 1 ) P L C系统概况 。根据工艺要 求并统 计 , 选用 O MR O N公 接给 D M 内存指令转移给 P L C输 出通道 , 最终给 变频器输 入还 司的 C 2 0 0 H o t系 列 产 品 。C P U 为 C 2 0H G C P U 6 3, 电 源 为 有三个高速 速度 也是显示屏上调节 。 A C 2 2 0 V适配 电源 , 考虑到今后扩展 的可能 , C P U机架和扩展 机 2 ) 过变频器 的输 出直接给 P L C的输入通道 , 最终在显示上 架选 用 1 0槽 机 架 ,D I卡 为 c 2 o 0 H . 1 1 9 2 1 2共 5块 , D O卡 为 显 示 。 C 2 0 0 H4 )C 2 2 5共 2块 , A I 卡为 C 2 0 0 H - A D 0 3共 2块 , A O卡 为 2 . 5对触摸 屏软件设计 C 2 0 0 H- D A O 0 4共 3块 。 1 ) 触摸屏设置 系统参 数设置 : p l C的类型 O dR I O N; 通 讯类 2 ) 人机 界面。人 机界 面是在 操作 人员 和机器 设备 之 间做 型 : R s 2 3 2 ; 人机界面 : d I 1 " 5 1 0 T 。 双 向沟通 的桥梁 , 用 户可 以 自由的组合 文字 、 按钮 、 图形 、 数 字 2 ) 制作速度显 示的画面 。 等来处理或监控管理 及应 付随 时可能 变化 信息 的多 功能 显示 3 ) 速度显 示 以牵伸速 度为例 读取地 址 D i d内存 地址 的设 定为 D d i 2 2 3 0 , B I N型。 屏 幕。触摸屏选用 台湾 WE I N T E K公 司的 MT 5 1 0 S 。 3 ) 变频 器选 用 A B B公司 的 A C S 6 0 0系列产 品, 低压元 气件 2 . 6 变频 器 的端 子功 能 如 下 选 用 施 耐 德 公 司 的产 品 。 1 ) 端子 X 2 1 ( 5 、 6 ) 为P L C到变 频器 的模拟 量输 入端 , 从 而 4 ) 信号设计 。 、 考虑到安全起见 , D I / D O点采用 D C 2 4 V , A I / 来 调节变频器 的速度 。 A O点采用 4— 2 0 m A; 触摸屏与 P L C连接通过 R S 2 3 2接 口相连。 2 ) 端子 X 2 1 ( 9 、 1 0 ) 为变频器 到 P L C的模拟量 输出端 , 从而 2 软 件 设 计 到显示 屏上显示速度 。 2 . 1 P L C的 硬 件 设 计 3 ) 端子 X 2 2 ( 1 、 5 、 7 ) 为外部控制变频器 的启 动。 先在 软 件 I / O表 创 建一 个 工程 , 工 程 创 建 以 后 下 载 4 ) 端子 X 2 6 ( 2 、 3 )变频器运行触点 , 输入到 P L C。 到P L C 。 5 ) 端子 X 2 7 ( 2 、 3 )变频器故 障触点 , 输入到 P L C。

基于S7-400及WinCC软件的除尘系统自动化排灰改造

基于S7-400及WinCC软件的除尘系统自动化排灰改造李海东

【期刊名称】《冶金设备管理与维修》

【年(卷),期】2017(035)003

【摘要】针对球团厂除尘系统手动排灰系统存在的问题,设计了基于S7-400PLC 的自动放灰控制系统,并利用WinCC6.0软件搭建了人机界面系统,该系统运行稳定,可在线设置或修改参数,提高了生产效率,降低了岗位的劳动强度.

【总页数】6页(P36-41)

【作者】李海东

【作者单位】鞍钢矿业集团弓长岭球团厂辽阳 111008

【正文语种】中文

【相关文献】

1.多管旋风除尘器排灰器的改造 [J], 崔建桥;张晓笑

2.采用小型控制器EASY改造静电除尘排灰控制 [J], 谭学如;刘春华

3.锅炉电除尘排灰系统改造 [J], 杨爱玲;

4.靖海电厂输煤系统静电除尘器排灰系统改造及应用 [J], 徐永鹏

5.高炉煤气除尘放灰系统自动化改造 [J], 凌寒

因版权原因,仅展示原文概要,查看原文内容请购买。

基于S7-1500PLC的硅料清洗控制系统设计

基于 S7-1500PLC的硅料清洗控制系统设计摘要:本文介绍了一种基于西门子S7-1500系列PLC控制的多晶硅料清洗设备控制系统的设计方案,结合多晶硅清洗设备功能及结构特点,论述了硅料清洗设备控制系统的硬件、软件设计方案与实现。

关键词:多晶硅料PLC硅料清洗控制系统多晶硅料是信息产业和太阳能电池产业的基础原材料,是光伏产业链上游的重要组成部分[1]。

硅料清洗是制备高纯多晶硅料工艺中不可或缺的一环。

在硅料清洗工艺中自动化水平越高,越能促进硅料的品质以及生产效率提升。

因此,有必要设计一套稳定高效的自动硅料清洗控制系统。

一、多晶硅清洗设备的功能及结构多晶硅料清洗设备一般具备碱洗,水洗,酸洗,超声清洗,热水漂洗,烘干,冷却,自动上料,自动下料,机械臂运动等功能,如图1所示[2]。

设备尺寸通常较大,长度一般约为10米以上,为了便于设备运输等要求,需要在结构设计上进行分节处理,在运输前需要进行设备拆分。

为了便于设备的拆分及安装,在控制系统硬件设计时,要对电气件的布局进行合理化设计。

设备配备电气柜,一般用于设备主控回路的设计,安放主控回路所用电气件。

设备各分节后部的电气区用于放置转接端子以及分布式输入输出模块等电气件。

设备的结构示意如图2所示。

图1 多晶硅清洗设备功能图图2 多晶硅设备结构示意图1.西门子S7-1500系列PLC西门子S7-1500系列PLC是一款基于PROFINET总线技术的控制器,可以通过PROFINET IO 及PROFINET DRIVE 协议进行IO及运动控制[3]。

其具有高速背板总线、PROFINET性能和极短响应时间,可提高生产过程中的效率与产品质量。

S7-1500PLC应用于多晶硅控制系统可以实现诸如传感器信号(光电传感器,液位传感器,气缸磁性开关等),按钮开关(自动、手动、停止等)等数字量输入信号的采集;可以实现诸如气动执行器(气缸,气阀等),指示灯(塔灯,按钮灯等)等数字量输出信号的执行;可以实现上下料,机械臂等运动机构的运动控制;可以实现与温控仪表的串口通讯,采集温度信息;可以通过对模拟量输出模块的控制实现对可控硅加热控制器的控制。

西门子SimaticS7400PLC及上位机控制系统在火焰清理机的应用

火焰清理机要保证清理效果,就必须控制烧 嘴和槽口出口氧煤气压力的稳定。由于清理过程 中,氧气的消耗量很大,氧气总管压力在清理过程 中会下降很大,若不采用闭环控制,烧嘴和槽口出 口压力就有很大的波动,严重影响实际生产。为 了保证出口压力恒定,消除总管压力波动对出口

收疆日期:20114Y3旬9;修改稿收到日期:2011-05.18 作者简介:付小卫(1982·),男.湖北广水人,助理工程师,硕士,主要从事炼钢自动化方面的工作。

上位机采用西门子公司的WinCC软件和PIE 进行通信,用于火焰清理机设备的监视、各类气体 压力的实时数据监视和历史数据查询、火焰清理 机设备状态的监视、运转条件的监视以及故障的 监视等旧J。系统主画面如图5所示。

火焰清理机画面主要由以下几个内容组成。 (1)火焰清理机本体状态监视; (2)各能源介质压力监视及历史数据记录; (3)故障报警及记录; (4)各控制参数调整表; (5)火焰清理机的维护; (6)火焰清理机除尘状态监视。 5结束语 本火焰清理机控制系统是基于宝钢炼钢厂一 连铸精整车问的原火焰清理机系统改造而设计 的。自2007年12月系统运行以来能满足工艺要 求,自动化程度高,控制效果提升显著,可进行在 线修改,有较好的应用推广价值。

出口压力不会随总管压力的波动而大幅度波动, 而能稳定在给定值附近,达到自动调节气体压力 的目的。 3.2清理功能

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S7-400 PLC和WinCC在硅片清洗设备中的应

用

1 引言

作为可再生能源的重要分支,太阳能以其清洁,相对便利的使用也得到了飞速发展,其中的硅材料太阳能电池在近几年的发展尤为迅速。

硅片清洗机是硅材料太阳能电池生产过程中的重要设备,通过清洗机对原料硅片以及半成品电池的清洗保证了最终产品的性能稳定和优良的质量。

作为一种高度智能并且功能多样的设备,plc配合上位机的控制方式就成为这类设备的首选。

2 系统组成及功能

整个太阳能电池的生产是一个十分复杂的工艺过程,即使清洗工艺也需根据工序、产品的区别存在多种不同配方。

同时作为工业化连续生产和产品生产状态连续传递的需要,硅片清洗机应准备足够的软硬接口与erp系统和前后工序设备进行数据通讯以保证生产状态的连续性。

硅片清洗机的控制大致分为4部分:

·机械手动作控制

·清洗槽水温控制

·清洗槽工艺控制

·药品定量添加控制

所有的工艺参数和状态记录全部存储于上位机,上位机可以对plc进行工艺参数的上传下载控制;并可以通过工业以太网接受上级设备传送的硅片相关产品编号,工艺标准,工艺配方等多种信息,同时将产品的相关信息传送至下道工序和erp系统。

plc通过profibus 上的外围模块进行模拟量、数字量数据的采集和相关执行器件的工作控制。

3 系统网络结构

3.1系统的组成

系统由上位计算机wincc、s7-400 plc控制器、外部i/o链路组成。

wincc和s7-300之间通过industrial ethernet网络连接,外部i/o、伺服驱动器、化学药品流量仪表通过profibus 总线进行连接。

s7-400通过编程软件step 7进行编程和机架模块及profibus总线网络的组态配置。

系统结构图如图1所示。

图1 系统结构图

3.2控制系统的特点

安装有wincc软件的scada(supervisory control and data acquisition:数据采集监控系统)上位机通过工业以太网和plc(cpu-416-2dp)进行连接,利用工业以太网的高速特性将大量的设备实时数据从plc中读取,同时在生产的任何时刻都可以高速稳定的依据操作员的操作进行工艺配方的重新下载。

具有大量数据的多个工艺配方存储在上位机的硬盘中,其数量只取决于pc机硬盘的内存空间,任何时刻plc只运行唯一的工艺配方。

这样可以大大节省plc的内存空间。

各种设备的实时状态通过高速以太网从plc迅速及时地传回上位机,通过wincc的报表系统将各种数据分类存档,供erp及下游下设备进行访问。

plc通过profibus 的各种外设i/o、伺服驱动器、流量计收集各种设备状态并对设备进行控制。

(1)控制器

系统使用的plc控制器为s7-400系列的cpu 416-2dp,cpu 416-2dp具有2.8mb的大容量运算内存,指令执行周期0.04us,最大寻址空间16kb,其背板k总线提供了高速数据传输。

强大的自诊断功能可以帮助现场调试人员迅速的找到故障点并及时解决故障,通过扩展ip功能模块cp-443-1,cpu 416-2dp实现了工业以太网接口功能,使系统的实时通讯能力大大加强。

(2)i/o模块

系统并未选用西门子公司的分布式i/o模块,而是选择了德国倍福公司的分布式i/o模块,主要原因是同样点数的分布式系统,倍福公司的现场总线端子具有更紧凑的布局和更强大的功能。

通过现场耦合器的一次简单运算可以帮助cpu完成一些基本的数学、逻辑运算,这样大大减轻了中央处理器的运算量,使系统的反应速度大大提高。

其总线端子对模拟量的处理也有其闪光之处,强大的故障诊断功能,短线保护的精准判断,系统运行的稳定性都是选择其作为现场基础总线端子的原因。

(3)上位机系统

系统上位机scada界面软件采用西门子的wincc系统软件,此软件为西门子公司开发的基于windows的上位机软件,用于开发和运行人机界面的应用程序。

scada系统用来显示输送系统状态/报警信息。

操作员可以凭此监视和控制设备的运行。

scada系统经由industrial ethernet网络经由cp-443-1和cpu-416-2dp交换系统信息。

scada 系统主动从plc取得信息,而plc是被动的,也就是说,当一个事件产生时,plc不会主动的发送信息到scada系统。

所以,scada系统利用它本身的软件功能来实现事件信息记录和报警功能。

(4)编程及组态软件

cpu 416-2dp控制器编程采用step 7编程软件包,具有完善的数据处理、易于使用的i/o 寻址方法、自由灵活的程序编辑环境、图形化的控制管理器及i/o组态对话框。

3.3 系统网络设置

系统所使用的profisbus是一个实时的现场总线控制网络,用于高速传送实时的i/o数据和控制指令,profisbus是不依赖生产厂家的、开放式的现场总线,各种各样的自动化设备均可通过同样的接口交换息,适用于传输中小量的数据。

其物理传输介质可以是屏蔽双绞线、光纤或无线传输。

而工业以太网是为工业应用专门设计的,而且已经广泛的应用于生产和过程自动化,适用于大量的数据传输和长距离通信。

其物理传输介质可以是同轴光缆、双绞线、光纤或无线通信。

西门子工业以太网可以将控制网络无缝集成到管理网络和互联网。

本例就是如此。

通过西门子step 7的netpro网络组态软件进行profibus现场总线的组态配置,通过被组态器件厂家的gsd说明文件可以很方便的将其进行组态,经过简单的参数设置就可以完成系统的组态。

在实际编程中设计人员可以将伺服驱动器、远端阀岛、流量计的参数可控制指令当作简单的数字量、模拟量进行编程,大大的简化了设计人员的劳动强的,缩短了设计周期。

上位机的网络组态通过wincc和西门子公司的simaticnet软件实现对industrialnet支持,通过固定ip地址对plc,erp客户机上、下游几台客户机等ip站点的访问。

和相关客户机归档数据的传输通过opc控件的使用实现,这大大减轻了程序员编程的时间;通过wincc 自定义的通讯协议及外部变量实现同plc的实时通讯。

4 控制系统工作描述

上游设备在载片篮随传送带传送至清洗机上料台后,其上位机会将相关工艺选项号,加工号,批号等基本信息通过工业以太网实时传送给清洗机的上位机,清洗机上位机通过工艺选项号从硬盘数据库中调出相应配方并将其通过工业以太网传送至plc。

plc在接到新的配方并进行确认后进行与设工艺流程。

设备分为多种清洗槽,每个槽又可以实现一个或多个清洗功能,其工作顺序由配方决定,在清洗槽中的水温按照预设的配方

工艺进行加温并保持,其pid控制使用西门子系统pid功能块实现。

在清洗过程中水流的循环流速是通过水泵的变频控制器实现的,变频控制器的输出频率由plc按照配方要求运算后,通过profibus总线传送,变频器的状态和实际输出频率通过plc的系统功能块进行定期读取。

机械手的位移是通过festo公司提供的s7功能块运算控制,控制方法是位置控制,通过将各槽的装、卸载位置通过相应功能的运算后传送给伺服控制器控制伺服电机运转,在程序里对机械手的状态进行控制和监视。

反应时间、所使用的配方、工艺选项号、工号、批号通过opc模块传送给相关客户机。

整个控制协调流畅,从而完成高度的自动化任务。

5 结束语

本系统是高度集成自动化系统,综合了plc控制、计算机、网络信息和现场总线技术.。

特别是对通信有较高的要求,同时通信一直是工业控制中的一大难点,本系统正是利用了西门子公司提出的ti(totally integrated automation:全集成自动化)技术较好地完成了控制。

从而也证明tia技术的成熟和完善。

相信随着国家对信息自动化产业进一步发展,对自动化装备要求会越来越高,肯定会有越来越多的高度集成自动化系统设备面市。

本系统于2004年7月投入运行,目前,系统运行稳定可靠。

为公司创造了较大的社会效益和经济效益。