硅片清洗原理与方法介绍

硅片清洗技术

超声波清洗技术:

超声波清洗是半导体工业中广泛应用的一种清洗方法,该方法的优点是:清洗效果好,操作简单,对于复杂的器件和容器也能清除,但该法也具有噪音较大、换能器易坏的缺点。

该法的清理原理如下:在强烈的超声波作用下(常用的超声波频率为20kHz到40kHz左右),液体介质内部会产生疏部和密部,疏部产生近乎真空的空腔泡,当空腔泡消失的瞬间,其附近便产生强大的局部压力,使分子内的化学键断裂,因此使硅片表面的杂质解吸。

当超声波的频率和空腔泡的振动频率共振时,机械作用力达到最大,泡内积聚的大量热能,使温度升高,促进了化学反应的发生。

超声波清洗的效果与超声条件(如温度、压力、超声频率、功率等)有关,而且提高超声波功率往往有利于清洗效果的提高,但对于小于1μm的颗粒的去除效果并不太好。

该法多用于清除硅片表面附着的大块污染和颗粒。

兆声波清洗技术:

兆声波清洗不但保存了超声波清洗的优点,而且克服了它的不足。

兆声波清洗的机理是由高能(850kHz)频振效应并结合化学清洗剂的化学反应对硅片进行清洗的。

在清洗时,由换能器发出波长为1μm频率为0.8兆赫的高能声波。

溶液分子在这种声波的推动下作加速运动,最大瞬时速度可达到30cm/s。

因此,形成不了超声波清洗那样的气泡,而只能以高速的流体波连续冲击晶片表面,使硅片表面附着的污染物的细小微粒被强制除去并进入到清洗液中。

兆声波清洗抛光片可去掉晶片表面上小于0.2μm的粒子,起到超声波起不到的作用。

这种方法能同时起到机械擦片和化学清洗两种方法的作用。

目前兆声波清洗方法已成为抛光片清洗的一种有效方法。

硅片清洗原理

一.硅片的化学清洗工艺原理硅片经过不同工序加工后,其表面已受到严重沾污,一般讲硅片表面沾污大致可分在三类:A.有机杂质沾污:可通过有机试剂的溶解作用,结合超声波清洗技术来去除。

B. 颗粒沾污:运用物理的方法可采机械擦洗或超声波清洗技术来去除粒径≥0.4 μm颗粒,利用兆声波可去除≥ 0.2 μm颗粒。

C. 金属离子沾污:必须采用化学的方法才能清洗其沾污,硅片表面金属杂质沾污有两大类:a. 一类是沾污离子或原子通过吸附分散附着在硅片表面。

b. 另一类是带正电的金属离子得到电子后面附着(尤如“电镀”)到硅片表面。

硅抛光片的化学清洗目的就在于要去除这种沾污,一般可按下述办法进行清洗去除沾污。

a.使用强氧化剂使“电镀”附着到硅表面的金属离子、氧化成金属,溶解在清洗液中或吸附在硅片表面。

b.用无害的小直径强正离子(如H+)来替代吸附在硅片表面的金属离子,使之溶解于清洗液中。

c. 用大量去离水进行超声波清洗,以排除溶液中的金属离子。

自1970年美国RCA实验室提出的浸泡式RCA化学清洗工艺得到了广泛应用,1978年RCA实验室又推出兆声清洗工艺,近几年来以RCA清洗理论为基础的各种清洗技术不断被开发出来,例如:美国FSI公司推出离心喷淋式化学清洗技术。

美国原CFM公司推出的Full-Flow systems封闭式溢流型清洗技术。

⑶美国VERTEQ 公司推出的介于浸泡与封闭式之间的化学清洗技术(例Goldfinger Mach2清洗系统)。

⑷美国SSEC公司的双面檫洗技术(例M3304 DSS清洗系统)。

⑸日本提出无药液的电介离子水清洗技术(用电介超纯离子水清洗)使抛光片表面洁净技术达到了新的水平。

⑹以HF / O3为基础的硅片化学清洗技术。

目前常用H2O2作强氧化剂,选用HCL作为H+的来源用于清除金属离子SC-1是H2O2和NH4OH的碱性溶液,通过H2O2的强氧化和NH4OH的溶解作用,使有机物沾污变成水溶性化合物,随去离子水的冲洗而被排除。

硅片清洗原理与改进方法毕业论文[管理资料]

![硅片清洗原理与改进方法毕业论文[管理资料]](https://img.taocdn.com/s3/m/56ca59571a37f111f0855b91.png)

毕业设计(论文)题目硅片清洗原理与改进方法所属系太阳能科学与工程系专业光伏材料加工与应用技术硅片清洗原理与改进方法摘要随着大规模集成电路的发展, 集成度的不断提高, 线宽的不断减小, 对硅片的质量要求也越来越高, 特别是对硅抛光片的表面质量要求越来越严。

在硅晶体管和集成电路生产中, 几乎每道工序都有硅片清洗的问题, 硅片清洗的好坏对器件性能有严重的影响, 处理不当, 可能使全部硅片报废, 做不出管子来, 或者制造出来的器件性能低劣, 稳定性和可靠性很差。

因此弄清楚硅片清洗的方法和原理, 不管是对于从事硅片加工的人, 还是对于从事半导体器件生产的人来说都有着重要的意义。

本文对硅片清洗的基本理论、常用工艺方法和技术进行了详细的论述, 同时对一些常用的清洗方案进行了浅析, 并对硅片清洗的重要性和发展前景作了简单论述。

最后介绍了清洗工艺的最新进展。

关键词:硅片;清洗;湿法化学清洗;干法清洗技术;最新进展Silicon wafer cleaning principle and improvingmethodsAbstractAlong with the development of large scale integrated circuit, the constant improvement of the level of integration, the line width of constantly decrease, the quality requirements of the silicon wafer of more and more is also high, especially in silicon PaoGuangPian surface quality requirements more and more severe.In silicon transistors and integrated circuit production, almost every process is the problem of silicon cleaning, the stand or fall of silicon cleaning device performance to have a serious impact, processes improper, may make all silicon scrap, can't make the tube to, or made the inferior device performance, stability and reliability is poor. So clear of the silicon cleaning method and principle, whether it be for wafer processing in person, still engaged in the production of semiconductor devices for people is of great significance.In this paper, the basic theory of silicon cleaning process method and common techniques are discussed in detail, at the same time for some commonly used cleaning solution for shallow, and the importance of silicon cleaning and development prospects were simply discusses. At last, the paper introduces the latest progress of the cleaning process.Keywords:Silicon wafer; Cleaning; Wet chemical cleaning; Dry cleaning technology; The latest progress of the目录摘要 (I)Abstract (II)第1章硅片清洗的基本理论 (1)硅面的表面状态与洁净度问题 ...................... 错误!未定义书签。

硅片清洗及原理.

硅片清洗及原理硅片的清洗很重要,它影响电池的转换效率,如器件的性能中反向电流迅速加大及器件失效等。

因此硅片的清洗很重要,下面主要介绍清洗的作用和清洗的原理。

清洗的作用1•在太阳能材料制备过程中,在硅表面涂有一层具有良好性能的减反射薄膜,有害的杂质离子进入二氧化硅层,会降低绝缘性能,清洗后绝缘性能会更好。

2. 在等离子边缘腐蚀中,如果有油污、水气、灰尘和其它杂质存在,会影响器件的质量,清洗后质量大大提高。

3. 硅片中杂质离子会影响P-N结的性能,引起P-N结的击穿电压降低和表面漏电,影响P-N结的性能。

4. 在硅片外延工艺中,杂质的存在会影响硅片的电阻率不稳定。

清洗的原理要了解清洗的原理,首先必须了解杂质的类型,杂质分为三类:一类是分子型杂质包括加工中的一些有机物;二类是离子型杂质,包括腐蚀过程中的钠离子、氯离子、氟离子等;三是原子型杂质,如金、铁、铜和铬等一些重金属杂质。

目前最常用的清洗方法有:化学清洗法、超声清洗法和真空高温处理法。

1•目前的化学清洗步骤有两种:(1有机溶剂(甲苯、丙酮、酒精等—去离子水—无机酸(盐酸、硫酸、硝酸、王水一氢氟酸一去离子水(2碱性过氧化氢溶液—去离子水—酸性过氧化氢溶液—去离子水F面讨论各种步骤中试剂的作用a. 有机溶剂在清洗中的作用用于硅片清洗常用的有机溶剂有甲苯、丙酮、酒精等。

在清洗过程中,甲苯、丙酮、酒精等有机溶剂的作用是除去硅片表面的油脂、松香、蜡等有机物杂质。

所利用的原理是相似相溶”b. 无机酸在清洗中的作用硅片中的杂质如镁、铝、铜、银、金、氧化铝、氧化镁、二氧化硅等杂质,只能用无机酸除去。

有关的反应如下:2AI+6HCI=2AICI3+3H2 TAI2O3+6HCI=2AICI3+3H2OCu+2H2SO4= CuSO4 +SC2 T +2H2O2Ag+2H2SO4=2Ag2SO4+SO2+2H2OCu+4HNO3= Cu(NO32 +2NO2 +2H2OAg+4HNO3= AgNO3+2NO2+2H2OAu+4HCI+HNO3=H[AuCI4]+NO T +2H2OSiO2+4HF=SiF4 T +2H2O如果HF 过量则反应为:SiO2+6HF=H2[SiF6]+2H2OH2O2的作用:在酸性环境中作还原剂,在碱性环境中作氧化剂。

硅材料加工中的硅片清洗技术教程

硅材料加工中的硅片清洗技术教程硅片清洗是硅材料加工过程中的重要环节之一,它直接影响到硅片的质量和性能。

在硅材料的加工过程中,硅片表面会附着各种有害物质,包括灰尘、油污、光刻胶等。

若不进行适当的清洗处理,这些污染物会严重影响硅片的电性能、光学性能以及其他性能指标。

因此,掌握合适的硅片清洗技术,并运用正确的方法清洗硅片,对于确保硅材料加工的质量和稳定性至关重要。

本文将向读者介绍一些常见的硅片清洗技术,并提供一些实用的清洗步骤和注意事项,以供参考。

常见的硅片清洗技术1. 碱性清洗技术碱性清洗技术是目前应用最广泛的硅片清洗技术之一。

其原理是利用碱性溶液的腐蚀性,将硅片表面的污染物溶解掉。

碱性清洗液一般选用氢氧化钠(NaOH)、氢氧化铵(NH4OH)等碱性溶液。

清洗时,将硅片浸泡在碱性溶液中,通过机械搅拌或超声波震荡等方法加速清洗过程。

碱性清洗技术适用于去除硅片表面的有机物、无机污染物以及光刻胶等。

2. 酸性清洗技术酸性清洗技术主要用于去除硅片表面的金属杂质和氧化物等。

常用的酸性溶液有氢氟酸(HF)、硝酸(HNO3)、硫酸(H2SO4)等。

与碱性清洗不同,酸性清洗在清洗过程中要注意反应速度和清洗时间,以免对硅片造成深度腐蚀或毁坏。

3. 气体清洗技术气体清洗技术是一种对硅片进行无接触清洗的方法。

常用的气体包括氮气(N2)、氦气(He)和氩气(Ar)等。

气体清洗方法有两种:气体溶剂用于直接除去硅片表面的污染物,而气体辅助溶剂则通过溶剂蒸发、溅射等方式清洗硅片。

该技术的优点是避免了接触清洗可能带来的机械损伤,并且能够清洗到微米级别的细小尘埃。

实用清洗步骤和注意事项1. 预处理在进行硅片清洗之前,必须进行预处理步骤来减少不必要的腐蚀和污染。

首先,将硅片浸泡在纯水中去除尘埃和颗粒物,并通过超声波清洗去除表面吸附的杂质。

其次,使用有机溶剂去除表面的油污,如酒精、丙酮等。

最后,使用纯水进行冲洗,确保硅片表面干净。

2. 碱性清洗将经过预处理步骤的硅片浸泡在碱性清洗液中,进行机械搅拌或超声波震荡,清洗5-10分钟。

清洗硅片流程

清洗硅片流程

清洗硅片是半导体制造中非常重要的一个步骤,主要用于去除硅片表

面的杂质和污染物,保证硅片的表面洁净度达到要求。

下面我将详细介绍

清洗硅片的流程。

首先,在开始清洗硅片之前,需要准备好一些必要的实验设备和材料,例如离子交换水、去离子水、溶液盛器、超声波清洗器、干燥箱等。

清洗硅片的流程主要包括以下几个步骤:

1.去除有机污染物:将硅片浸泡在有机溶剂,如醇类、醚类溶剂中,

通过超声波清洗去除硅片表面的有机污染物。

2.酸洗:将硅片放入酸性溶液中,一般常用的有盐酸、氢氟酸、硝酸等,通过酸洗去除硅片表面的无机杂质和金属离子。

此步骤可以分为冷酸

洗和热酸洗两个过程,冷酸洗温度一般为20-25℃,热酸洗温度可达60-70℃。

3.碱洗:将硅片放入碱性溶液中,常用的有氨水、氢氧化钠等碱性溶液,通过碱洗去除硅片表面的残余酸性和有机物质。

4.水洗:将硅片放入离子交换水中,通过超声波清洗去除硅片表面残

留的酸、碱等溶液。

5.去离子水清洗:将硅片放入去离子水中,通过超声波清洗去除离子

杂质和微量污染物。

6.高纯化学品清洗:将硅片放入高纯的有机溶剂和酸性溶液中,通过

超声波清洗去除硅片表面的微量杂质。

7.烘干:将洗净的硅片放入干燥箱中,通过加热将硅片表面的水分蒸发掉。

以上是清洗硅片的主要流程,每个步骤的细节和参数可以根据具体的要求进行调整。

需要注意的是,在整个清洗过程中,要保持操作环境的洁净度,避免再次污染硅片。

清洗硅片是半导体制造过程中非常关键的一环,只有通过精细而规范的清洗流程,才能得到表面洁净度达到要求的硅片,从而保证半导体产品的质量。

硅片清洗工艺原理及现状

硅片清洗工艺原理及现状硅片清洗工艺是半导体工业中非常重要的一项工艺,它主要用于去除硅片表面的杂质和污染物,保证硅片表面的纯净度和光洁度,从而提高半导体器件的制造质量和性能。

本文将从硅片清洗工艺的原理和现状两个方面进行探讨。

一、硅片清洗工艺的原理硅片清洗工艺的原理可以分为物理清洗和化学清洗两个方面。

物理清洗主要是通过机械力和流体力的作用,去除硅片表面的颗粒、尘埃等杂质。

常见的物理清洗方法有超声波清洗、喷洗清洗和旋转清洗等。

其中,超声波清洗是一种利用超声波的高能量和高频率振动来产生液体中的微小气泡,从而形成强大的冲击力和剥离力,将硅片表面的污染物剥离下来的方法。

喷洗清洗则是通过高速喷射的液体流动来冲击和清洗硅片表面的污染物。

旋转清洗则是将硅片浸泡在清洗液中,通过旋转硅片来增加清洗液与硅片表面的接触面积,从而加强清洗效果。

化学清洗主要是利用化学反应来去除硅片表面的有机和无机污染物。

常见的化学清洗方法有酸洗、碱洗和氧化洗等。

酸洗是通过将硅片浸泡在酸性溶液中,利用酸对污染物进行化学反应,从而去除硅片表面的有机和无机污染物。

碱洗则是利用碱性溶液对硅片表面的污染物进行中和和溶解,从而实现清洗的目的。

氧化洗则是将硅片置于氧化剂溶液中,利用氧化剂对硅片表面的污染物进行氧化和溶解。

二、硅片清洗工艺的现状硅片清洗工艺已经非常成熟,并且在半导体工业中得到广泛应用。

随着半导体器件的不断发展和制造工艺的不断进步,硅片清洗工艺也在不断改进和创新。

在物理清洗方面,超声波清洗是目前最常用的物理清洗方法之一。

它具有清洗效果好、能耗低的优点,可以在不损伤硅片表面的情况下去除硅片表面的污染物。

此外,喷洗清洗和旋转清洗也得到了广泛的应用。

在化学清洗方面,酸洗和碱洗仍然是主要的化学清洗方法。

但是,由于酸洗和碱洗会产生大量的废液和废气,对环境造成污染,因此研究人员正在寻找更环保的清洗方法。

例如,一些研究者正在开发利用超临界流体进行清洗的方法,超临界流体具有较高的溶解能力和较低的粘度,可以更彻底地去除硅片表面的污染物,并且不会对环境造成污染。

第五章硅片加工--硅片清洗

浓硫酸的安全使用:较强的吸水性,放热性。 不可:将水倒入浓硫酸。 正确:浓硫酸缓缓倒入水中,并不断搅拌。

(4) HF酸——危险

用途:强腐蚀性,主要用来腐蚀SiO2,而不腐 蚀Si

SiO2+4HF=SiF4+2H2O

SiF4+2HF=H2[SiF6] 使用:表面存在SiO2将其腐蚀完,即结束,

3)金属杂质

这是一种最重要的污染物。比如Cu、Fe、Al、 Mn等原子或者离子。

危害:导致硅表面电阻率降低,并且随温度 不稳定,器件易被击穿。

分为两类:

1)物理吸附在硅表面,一般较大金属颗粒。

2)化学吸附,形成金属硅化物,即成化学键。

清洗方法:依靠化学清洗,腐蚀表层的硅, 附带将其清除,或者依靠形成络合物而去除。

2)1961年到1971年,研究清楚了污染的形成 机理和清洗的原理。而且Kern发明了RCA清 洗方法,主要由SC-1和SC-2两种清洗液。这 是硅片清洗技术发展的重要里程碑。

3)1972年到1989年,全世界广泛研究RCA清 洗的原理,并对其进行不断改进。

4)1989年至今,广泛研究RCA清洗机理与动 力学过程,并在此基础上,发展新型清洗方 法。

这些清洗,一般称为:切割片清洗,研磨 片清洗,抛光片清洗,其中抛光片清洗对 洁净度要求最高。

扫描电镜(SEM)测量的材料表面图像

2)材料表面的特点

表面的特点:

最表层存在悬挂键,即不饱和键。 表面粗糙不平整。 微观表面积可能很大,而不同于宏观的表面。 存在较强局域电场。

表面的这些特点决定,表面易吸附杂质颗粒, 而被沾污。

(2)浓硝酸——HNO3 特点:强氧化性。 用途:溶解金属颗粒。

Cu+4HNO3(浓)=Cu(NO3)2+2NO2↑+2H2O 3Cu+8HNO3(稀)=3Cu(NO3)2+2NO↑+4H2O 4Mg+10HNO3(稀)=4Mg(NO3)2+NH4NO3↑+

硅片加工-硅片清洗

THANKS FOR WATCHING

感谢您的观看

硅片分类

根据用途和纯度要求,硅片可分为电 子级、太阳能级、化学级等不同级别 ,不同级别的硅片在纯度、厚度、电 阻率等方面有不同的要求。

硅片表面污染物的种类和来源

表面污染物种类

硅片表面常见的污染物包括尘埃、金属离子、有机物、化学 残留物等,这些污染物可能来源于原料、加工过程或环境因 素。

表面污染物来源

06 硅片清洗的应用与发展趋 势

硅片清洗在光伏产业中的应用

硅片作为光伏电池的主要材料,其表面清洁度对光伏电池的性能至关重要。清洗 硅片可以去除表面的杂质和污染物,提高硅片的反射率和转换效率,从而提高光 伏电池的发电效率。

在光伏产业中,硅片清洗技术不断发展,从传统的手工清洗、超声波清洗到自动 清洗和机器人清洗,清洗效率和清洁度不断提高,为光伏产业的发展提供了有力 支持。

喷淋法

总结词

通过喷嘴将清洗液喷洒在硅片表面,利用高速水流将污渍冲刷掉。

详细描述

喷淋法适用于大面积硅片的清洗,能够快速去除硅片表面的污渍和残留物。喷嘴 的角度、距离和清洗液的流量都会影响清洗效果,需要根据实际情况进行调整。

超声波清洗法

总结词

利用超声波在清洗液中产生的高频振动,使污渍与硅片表面分离。

要指标。

表面粗糙度

硅片表面的粗糙度影响其光学 和电学性能,需控制在一定范 围内。

腐蚀度

清洗过程中对硅片的腐蚀程度 ,需控制在最低限度。

清洗效率

单位时间内清洗一定数量硅片 的速率,是衡量清洗效率的指

标。

硅片清洗质量检测的方法与设备

目视检测

颗粒计数器

表面粗糙度仪

化学分析

通过肉眼观察硅片表面, 判断其清洁度和表面质

boe清洗原理

boe清洗原理

BOE清洗原理是指在BOE工艺中,对于杂质、残留物等污染物的处理方法和技术。

BOE清洗原理主要是基于氟化物溶液对硅表面的反应原理,通过少量的浸泡和摩擦作用,实现对硅表面的清洗。

BOE清洗原理首先要了解的是氟化物的性质,氟化物有很强的蚀刻作用,能够与硅表面的氧原子反应,形成气态的氟化硅气体和水,从而达到清洗的效果。

BOE清洗液中含有氢氟酸和硝酸,可以加速氟化物与硅表面反应。

BOE清洗原理的步骤包括:

1.准备BOE清洗液,一般是将氢氟酸和硝酸按比例混合而成。

2.将待清洗的硅片放入清洗液中,时间一般为20-30秒。

3.取出硅片,用去离子水清洗干净。

4.进行干燥处理,包括空气吹干、热座干燥等。

BOE清洗原理在BOE工艺中应用广泛,可以有效地去除硅表面的杂质、残留物等污染物,从而提高设备性能和产品质量。

然而,BOE 清洗液的腐蚀性很强,需要妥善保管和使用,避免对设备和操作人员造成危险。

- 1 -。

硅清洗总结

硅清洗总结简介硅清洗是一种常见的工艺,用于去除硅表面的杂质和污染物,以确保硅片的质量和性能。

本文将总结常见的硅清洗方法和步骤,并提供一些建议和注意事项。

硅清洗方法酸洗酸洗是最常见的硅清洗方法之一。

常用的酸洗溶液包括浓硝酸、浓盐酸和稀盐酸等。

酸洗可以去除硅表面的氧化物、金属杂质和有机污染物。

酸洗的步骤如下:1. 准备酸洗溶液:根据需要选择合适的酸洗溶液,并按比例混合。

2. 将硅片浸入酸洗溶液中,时间通常在几分钟到几十分钟之间。

清洗时间越长,清洗效果越好,但也可能对硅片造成损害。

3. 取出硅片并用去离子水冲洗,确保硅表面没有残留的酸洗溶液。

4. 可选的步骤:可以在酸洗后进行干燥步骤,以避免水的残留。

碱洗碱洗是另一种常见的硅清洗方法。

常用的碱洗溶液包括氢氧化钠和氢氧化铵等。

碱洗可以去除硅表面的氧化物和有机污染物。

碱洗的步骤如下: 1. 准备碱洗溶液:根据需要选择合适的碱洗溶液,并按比例混合。

2. 将硅片浸入碱洗溶液中,时间通常在几分钟到几十分钟之间。

清洗时间越长,清洗效果越好,但也可能对硅片造成损害。

3. 取出硅片并用去离子水冲洗,确保硅表面没有残留的碱洗溶液。

4. 可选的步骤:可以在碱洗后进行干燥步骤,以避免水的残留。

超声波清洗超声波清洗是一种常用的硅清洗方法,通过超声波震荡来去除硅片表面的杂质。

超声波清洗的步骤如下: 1. 准备清洗液:选择合适的清洗液,如去离子水或特定的清洗溶液。

2. 将硅片浸入清洗液中。

3. 打开超声波清洗仪,根据需要设置清洗时间和功率。

4. 硅片在超声波的作用下,会发生微小震动,从而去除硅片表面的污染物。

5. 取出硅片并用去离子水冲洗,确保硅表面没有残留的清洗液。

6. 可选的步骤:可以在超声波清洗后进行干燥步骤,以避免水的残留。

注意事项•在进行硅清洗之前,确保使用干净的操作环境和工作台,并佩戴适当的防护设备。

•根据硅片的要求和清洗步骤的需要,选择合适的清洗方法和清洗液。

硅片清洗原理与方法介绍

硅片清洗原理与方法介绍1引言硅片经过切片、倒角、研磨、表面处理、抛光、外延等不同工序加工后,表面已经受到严重的沾污,清洗的目的就是为了去除硅片表面颗粒、金属离子以及有机物等污染。

2硅片清洗的常用方法与技术在半导体器件生产中,大约有20%的工序和硅片清洗有关,而不同工序的清洗要求和目的也是各不相同的,这就必须采用各种不同的清洗方法和技术手段,以达到清洗的目的。

由于晶盟现有的清洗设备均为Wet-bench类型,因此本文重点对湿法化学清洗的基本原理、常用方法及其它与之密切相关的技术手段等进行论述3.1湿法化学清洗化学清洗是指利用各种化学试剂和有机溶剂与吸附在被清洗物体表面上的杂质及油污发生化学反应或溶解作用,或伴以超声、加热、抽真空等物理措施,使杂质从被清除物体的表面脱附(解吸),然后用大量高纯热、冷去离子水冲洗,从而获得洁净表面的过程。

化学清洗又可分为湿法化学清洗和干法化学清洗,其中湿法化学清洗技术在硅片表面清洗中仍处于主导地位,因此有必要首先对湿法化学清洗及与之相关的技术进行全面的介绍。

3.1.1常用化学试剂、洗液的性质常用化学试剂及洗液的去污能力,对于湿法化学清洗的清洗效率有决定性的影响,根据硅片清洗目的和要求选择适当的试剂和洗液是湿法化学清洗的首要步骤。

表一、用以清除particle、metal、organic、nature-oxide的适当化学液3.1.2溶液浸泡法溶液浸泡法就是通过将要清除的硅片放入溶液中浸泡来达到清除表面污染目的的一种方法,它是湿法化学清洗中最简单也是最常用的一种方法。

它主要是通过溶液与硅片表面的污染杂质在浸泡过程中发生化学反应及溶解作用来达到清除硅片表面污染杂质的目的。

选用不同的溶液来浸泡硅片可以达到清除不同类型表面污染杂质的目的。

如采用有机溶剂浸泡来达到去除有机污染的目的,采用1号液(即SC1,包含H2O2、NH3OH化学试剂以及H2O)浸泡来达到清除有机、无机和金属离子的目的,采用2号液(即SC2,包含HCL、H2O2化学试剂以及H2O)浸泡来达到清除AL、Fe、Na等金属离子的目的。

第五章硅片加工硅片清洗

典型溶剂:

乙醇:极性溶剂,和水任意比例互溶,经常 替代水。

丙酮,甲苯等:溶解油脂。

表面活性剂:

比如:水为溶剂,污染油脂不溶于水。加入 的表面活性剂,两端具有双亲分子,一端亲 水,一端亲有机污染物,这样会形成,油滴 外层包裹活性剂分子的乳化颗粒,这些颗粒 分散在水中。

油脂

表面活性剂

溶剂

氧化有机物

浸润液滴 不易清除

2) 颗粒杂质

颗粒尺寸比较大,物理吸附在硅表面,吸附 能力很低,容易去除。比如:空气中的颗粒 、粉尘。

清除方法:超声清洗。

超声清洗:硅片浸在清洗液中,在超声波作 用下,颗粒做受迫振动,其动能增强,可以 脱离硅片表面,并悬浮在溶液中。

≥0.4um颗粒:超声清洗。

0.2um~0.4um颗粒:兆声波清洗。

这些清洗,一般称为:切割片清洗,研磨 片清洗,抛光片清洗,其中抛光片清洗对 洁净度要求最高。

扫描电镜(SEM)测量的材料表面图像

2)材料表面的特点

表面的特点:

最表层存在悬挂键,即不饱和键。 表面粗糙不平整。 微观表面积可能很大,而不同于宏观的表面。 存在较强局域电场。

表面的这些特点决定,表面易吸附杂质颗粒 ,而被沾污。

硅表面的吸附形式:

1)化学吸附——成化学键,结合牢固。

处理方案:将Si表层腐蚀而清理污染,如金属 原子

难点:二次污染(清洗的主要难点)

2)物理吸附——静电吸引,束缚较弱。

对象:有机物,各种颗粒等等

大量有机物

处理方案:有机物——若水溶,则用水清洗

不水溶,寻找溶解剂或活性剂

少量 氧化分解为小分子

3)金属杂质

这是一种最重要的污染物。比如Cu、Fe、Al 、Mn等原子或者离子。

硅片清洗原理与方法介绍

硅片清洗原理与方法介绍1引言硅片经过切片、倒角、研磨、表面处理、抛光、外延等不同工序加工后,表面已经受到严重的沾污,清洗的目的就是为了去除硅片表面颗粒、金属离子以及有机物等污染。

2硅片清洗的常用方法与技术在半导体器件生产中,大约有20%的工序和硅片清洗有关,而不同工序的清洗要求和目的也是各不相同的,这就必须采用各种不同的清洗方法和技术手段,以达到清洗的目的。

由于晶盟现有的清洗设备均为Wet-bench类型,因此本文重点对湿法化学清洗的基本原理、常用方法及其它与之密切相关的技术手段等进行论述3.1湿法化学清洗化学清洗是指利用各种化学试剂和有机溶剂与吸附在被清洗物体表面上的杂质及油污发生化学反应或溶解作用,或伴以超声、加热、抽真空等物理措施,使杂质从被清除物体的表面脱附(解吸),然后用大量高纯热、冷去离子水冲洗,从而获得洁净表面的过程。

化学清洗又可分为湿法化学清洗和干法化学清洗,其中湿法化学清洗技术在硅片表面清洗中仍处于主导地位,因此有必要首先对湿法化学清洗及与之相关的技术进行全面的介绍。

3.1.1常用化学试剂、洗液的性质常用化学试剂及洗液的去污能力,对于湿法化学清洗的清洗效率有决定性的影响,根据硅片清洗目的和要求选择适当的试剂和洗液是湿法化学清洗的首要步骤。

CL2+UV(〈400nm〉表一、用以清除particle、metal、organic、nature-oxide的适当化学液3.1.2溶液浸泡法溶液浸泡法就是通过将要清除的硅片放入溶液中浸泡来达到清除表面污染目的的一种方法,它是湿法化学清洗中最简单也是最常用的一种方法。

它主要是通过溶液与硅片表面的污染杂质在浸泡过程中发生化学反应及溶解作用来达到清除硅片表面污染杂质的目的。

选用不同的溶液来浸泡硅片可以达到清除不同类型表面污染杂质的目的。

如采用有机溶剂浸泡来达到去除有机污染的目的,采用1号液(即SC1,包含H2O2、NH3OH化学试剂以及H2O)浸泡来达到清除有机、无机和金属离子的目的,采用2号液(即SC2,包含HCL、H2O2化学试剂以及H2O)浸泡来达到清除AL、Fe、Na等金属离子的目的。

硅片清洗原理与方法综述

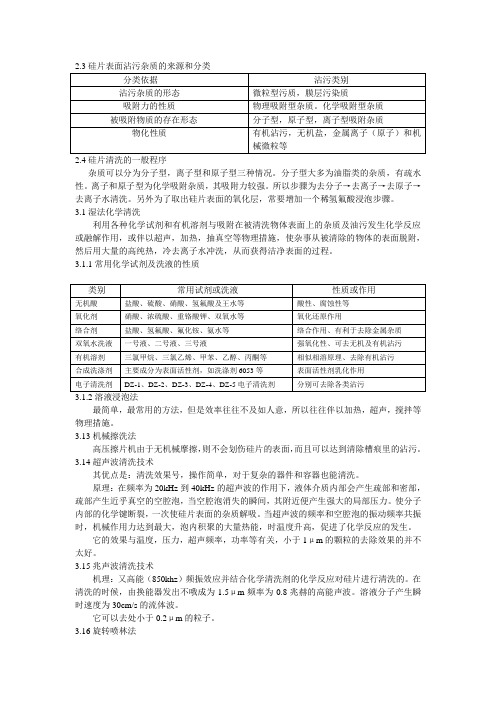

2.4硅片清洗的一般程序杂质可以分为分子型,离子型和原子型三种情况。

分子型大多为油脂类的杂质,有疏水性。

离子和原子型为化学吸附杂质,其吸附力较强。

所以步骤为去分子→去离子→去原子→去离子水清洗。

另外为了取出硅片表面的氧化层,常要增加一个稀氢氟酸浸泡步骤。

3.1湿法化学清洗利用各种化学试剂和有机溶剂与吸附在被清洗物体表面上的杂质及油污发生化学反应或融解作用,或伴以超声,加热,抽真空等物理措施,使杂事从被清除的物体的表面脱附,然后用大量的高纯热,冷去离子水冲洗,从而获得洁净表面的过程。

3.1.1常用化学试剂及洗液的性质3.1.2溶液浸泡法最简单,最常用的方法,但是效率往往不及如人意,所以往往伴以加热,超声,搅拌等物理措施。

3.13机械擦洗法高压擦片机由于无机械摩擦,则不会划伤硅片的表面,而且可以达到清除槽痕里的沾污。

3.14超声波清洗技术其优点是:清洗效果号,操作简单,对于复杂的器件和容器也能清洗。

原理:在频率为20kHz到40kHz的超声波的作用下,液体介质内部会产生疏部和密部,疏部产生近乎真空的空腔泡,当空腔泡消失的瞬间,其附近便产生强大的局部压力。

使分子内部的化学键断裂,一次使硅片表面的杂质解吸。

当超声波的频率和空腔泡的振动频率共振时,机械作用力达到最大,泡内积聚的大量热能,时温度升高,促进了化学反应的发生。

它的效果与温度,压力,超声频率,功率等有关,小于1μm的颗粒的去除效果的并不太好。

3.15兆声波清洗技术机理:又高能(850khz)频振效应并结合化学清洗剂的化学反应对硅片进行清洗的。

在清洗的时候,由换能器发出不哦成为1.5μm频率为0.8兆赫的高能声波。

溶液分子产生瞬时速度为30cm/s的流体波。

它可以去处小于0.2μm的粒子。

3.16旋转喷林法用机械的方法将硅片以较高的速度旋转起来,在旋转的过程中通过不断的向其表面喷液体(高纯度去离子水或其他清洗液)而达到清除硅片目的的方法。

它可以和甩干的工序结合在一起进行。

硅片清洗原理与方法介绍

硅片清洗原理与方法介绍1引言硅片经过切片、倒角、研磨、表面处理、抛光、外延等不同工序加工后,表面已经受到严重的沾污,清洗的目的就是为了去除硅片表面颗粒、金属离子以及有机物等污染。

2硅片清洗的常用方法与技术在半导体器件生产中,大约有20%的工序和硅片清洗有关,而不同工序的清洗要求和目的也是各不相同的,这就必须采用各种不同的清洗方法和技术手段,以达到清洗的目的。

由于晶盟现有的清洗设备均为Wet-bench类型,因此本文重点对湿法化学清洗的基本原理、常用方法及其它与之密切相关的技术手段等进行论述3.1湿法化学清洗化学清洗是指利用各种化学试剂和有机溶剂与吸附在被清洗物体表面上的杂质及油污发生化学反应或溶解作用,或伴以超声、加热、抽真空等物理措施,使杂质从被清除物体的表面脱附(解吸),然后用大量高纯热、冷去离子水冲洗,从而获得洁净表面的过程。

化学清洗又可分为湿法化学清洗和干法化学清洗,其中湿法化学清洗技术在硅片表面清洗中仍处于主导地位,因此有必要首先对湿法化学清洗及与之相关的技术进行全面的介绍。

3.1.1常用化学试剂、洗液的性质常用化学试剂及洗液的去污能力,对于湿法化学清洗的清洗效率有决定性的影响,根据硅片清洗目的和要求选择适当的试剂和洗液是湿法化学清洗的首要步骤。

CL2+UV(〈400nm〉表一、用以清除particle、metal、organic、nature-oxide的适当化学液3.1.2溶液浸泡法溶液浸泡法就是通过将要清除的硅片放入溶液中浸泡来达到清除表面污染目的的一种方法,它是湿法化学清洗中最简单也是最常用的一种方法。

它主要是通过溶液与硅片表面的污染杂质在浸泡过程中发生化学反应及溶解作用来达到清除硅片表面污染杂质的目的。

选用不同的溶液来浸泡硅片可以达到清除不同类型表面污染杂质的目的。

如采用有机溶剂浸泡来达到去除有机污染的目的,采用1号液(即SC1,包含H2O2、NH3OH化学试剂以及H2O)浸泡来达到清除有机、无机和金属离子的目的,采用2号液(即SC2,包含HCL、H2O2化学试剂以及H2O)浸泡来达到清除AL、Fe、Na等金属离子的目的。

半导体第五讲硅片清洗(4课时)

清洗剂残留:增加清洗次数 使用更环保的清洗剂

清洗不彻底:加强清洗剂浓 度延长清洗时间

硅片损伤:调整清洗参数避 免过度清洗

清洗设备故障:定期维护清 洗设备确保设备正常运行

清洗质量直接影响 硅片的电学性能

清洗质量对硅片的 光学性能有重要影 响

清洗质量对硅片的 机械性能有重要影 响

清洗质量对硅片的 热学性能有重要影 响

提高硅片质量: 清洗可以去除 硅片表面的污 染物和缺陷提 高硅片的纯度

和性能

提高生产效率: 清洗可以减少 硅片表面的污 染提高生产效

率和良品率

降低成本:清 洗可以减少硅 片表面的污染 降低生产成本

和维护成本

保护环境:清 洗可以减少硅 片表面的污染 降低对环境的

影响和污染

原理:利用物理作用 如机械摩擦、超声波、 气流等去除硅片表面

包装:将清洗好的硅片包装在 防静电袋中防止二次污染

检测项目:表面粗糙度、颗 粒度、缺陷密度等

检测方法:光学显微镜、电 子显微镜、X射线衍射等

检测标准:根据行业标准或 客户要求制定

检测报告:提供详细的检测 报告包括检测结果、分析及

建议

清洗设备种类:超声波清洗机、喷淋清洗机、真空清洗机等 超声波清洗机:适用于去除硅片表面的颗粒和污垢 喷淋清洗机:适用于去除硅片表面的有机物和化学物质 真空清洗机:适用于去除硅片表面的金属离子和氧化物 选择原则:根据硅片清洗的需求和工艺要求选择合适的清洗设备

清洗方法:化学清洗、物理清洗或两者 结合

清洗步骤:预清洗、主清洗、漂洗、干 燥

清洗剂:酸、碱、有机溶剂等

清洗设备:超声波清洗机、喷淋清洗机 等

清洗效果评估:目视检查、颗粒计数等

清洗:使用化学试剂去除硅片 表面的污染物

硅片的清洗与制绒

硅片的清洗与制绒导语:硅片在经过一系列的加工程序之后需要进行清洗,清洗的目的是要消除吸附在硅片表面的各类污染物,并制做能够减少表面太阳光反射的绒面结构(制绒),且清洗的洁净程度直接影响着电池片的成品率和可靠率。

制绒是制造晶硅电池的第一道工艺,又称“表面织构化”。

有效的绒面结构使得入射光在硅片表面多次反射和折射,增加了光的吸收,降低了反射率,有助于提高电池的性能。

一.清洗二.制绒1.制绒的目的和原理目的:减少光的反射率,提高短路电流(Isc ),最终提高电池的光电转换效率。

原理:①单晶硅:制绒是晶硅电池的第一道工艺,又②多晶硅:利用硝酸的强氧化性和氢氟酸的络合性,对硅进行氧化和络合剥离,导致硅表面发生各向同性非均匀性腐蚀,从而形成类似“凹陷坑”状的绒面,如图3所示。

理想的绒面效果,应该是金字塔大小均匀,覆盖整个表面。

金子塔的高度在3~5μm 之间,相邻金字塔之间没有空隙,具有较低的表面反射率,如图6所示。

有效的绒面结构,有助于提高电池的性能。

由于入射光在硅片表面的多次反射和折射,增加了光的吸收,其反射率很低,主要体现在短路电流的提高。

3.影响绒面质量的关键因素(1) 无水乙醇或异丙醇浓度气泡的直径、密度和腐蚀反应的速率限定了硅片表面织构的几何特征。

气泡的大小以及在硅片表面停留的时间,与溶液的粘度、表面张力有关系。

所以需要乙醇或异丙醇来调节溶液的粘滞特性。

乙醇的含量在3 vol%至20 vol%的范围内变化时,制绒反应的变化不大,都可以得到比较理想的绒面,而5 vol%至10 vol%的环境最佳。

(2) 制绒槽内硅酸钠的累计量硅酸钠在溶液中呈胶体状态,大大的增加了溶液的粘稠度。

对腐蚀液中OH 离子从腐蚀液向反应界面的输运过程具有缓冲作用,使得大批量腐蚀加工单晶硅绒面时,溶液中NaOH 含量具有较宽的工艺容差范围,提高了产品工艺加工质量的稳定性和溶液的可重复性。

硅酸钠在制绒溶液中的含量从2.5%~30%wt 的图9 不同时间制绒后,硅片的反射谱(5)制绒腐蚀的温度 根据阿伦尼乌斯方程(k=Aexp (-Ea/RT )),温度升高,反应速度常数会成指数增大。

硅片的清洗与制绒

8

硅片化学清洗

HF和DHF 作用: 去除硅表面氧化物,清洗后的表面形成Si-H键荷层。 配制方法: 40%HF与去离子水(DI Water)以1:10-1:1000比例混 合。当比例为1:50-1:1000时,溶液又成为DHF。 清洗方法: 室温条件下,将硅片置于酸液中浸泡1至数分钟。

9

硅片化学清洗

14

硅片化学清洗

DI Water (De-Ionized Water Rinse) 作用: 在常规RCA清洗过程中,在室温下,利用超净高阻 的DI Water对硅片进行冲洗是十分重要的步骤。 在常规RCA清洗过程中,在前一个步骤完成后,进 行第二个步骤前都需要用去离子水对硅片进行清洗,一 个作用是冲洗硅片表面已经脱附的杂质,另外一个作用 是冲洗掉硅片表面的残余洗液,防止对接下来的洗液产 生负面影响。

24

硅片清洗与制绒

单晶制绒

单晶制绒工艺:

NaOH,Na2SiO3,IPA混合体系进行硅片制绒。 配比要求: NaOH浓度0.8wt%-2wt%; Na2SiO3浓度0.8wt%2wt%;IPA浓度5vol%-8vol%。 制绒时间:25-35min,制绒温度75-90oC。

25

硅片清洗与制绒

13

硅片化学清洗

RCA Ⅱ作用机理 作用机理: SCⅡ洗液并不能腐蚀氧化层以及硅,经SCⅡ洗液处 理,会在硅片表面产生一层氢化氧化层。 SCⅡ洗液尽管 可以有效去除硅片中的金属杂质离子,但是它并不能使 硅片的表面粗糙程度得到改善,相反地,由于电位势的 相互作用,硅片表面的粗糙程度将变得更差。 与SCⅠ洗液中H2O2的分解由金属催化不同,在 SCⅡ洗液中的H2O2分解非常迅速,在80℃下,约20min 左右,H2O2就已全部分解。只有在硅片表面含有金等 其他贵重金属元素时,H2O2的存在才非常必需。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅片清洗原理与方法介绍

1引言

硅片经过切片、倒角、研磨、表面处理、抛光、外延等不同工序加工后,表面已经受到严重的沾污,清洗的目的就是为了去除硅片表面颗粒、金属离子以及有机物等污染。

2硅片清洗的常用方法与技术

在半导体器件生产中,大约有20%的工序和硅片清洗有关,而不同工序的清洗要求和目的也是各不相同的,这就必须采用各种不同的清洗方法和技术手段,以达到清洗的目的。

由于晶盟现有的清洗设备均为Wet-bench类型,因此本文重点对湿法化学清洗的基本原理、常用方法及其它与之密切相关的技术手段等进行论述

3.1湿法化学清洗

化学清洗是指利用各种化学试剂和有机溶剂与吸附在被清洗物体表面上的杂质及油污发生化学反应或溶解作用,或伴以超声、加热、抽真空等物理措施,使杂质从被清除物体的表面脱附(解吸),然后用大量高纯热、冷去离子水冲洗,从而获得洁净表面的过程。

化学清洗又可分为湿法化学清洗和干法化学清洗,其中湿法化学清洗技术在硅片表面清洗中仍处于主导地位,因此有必要首先对湿法化学清洗及与之相关的技术进行全面的介绍。

3.1.1常用化学试剂、洗液的性质

常用化学试剂及洗液的去污能力,对于湿法化学清洗的清洗效率有决定性的影响,根据硅片清洗目的和要求选择适当的试剂和洗液是湿法化学清洗的首要步骤。

表一、用以清除particle、metal、organic、nature-oxide的适当化学液

3.1.2溶液浸泡法

溶液浸泡法就是通过将要清除的硅片放入溶液中浸泡来达到清除表面污染目的的一种方法,它是湿法化学清洗中最简单也是最常用的一种方法。

它主要是通过溶液与硅片表面的污染杂质在浸泡过程中发生化学反应及溶解作用来达到清除硅片表面污染杂质的目的。

选用不同的溶液来浸泡硅片可以达到清除不同类型表面污染杂质的目的。

如采用有机溶剂浸泡来达到去除有机污染的目的,采用1号液(即SC1,包含H2O2、NH3OH化学试剂以及H2O)浸泡来达到清除有机、无机和金属离子的目的,采用2号液(即SC2,包含HCL、H2O2化学试剂以及H2O)浸泡来达到清除AL、Fe、Na等金属离子的目的。

单纯的溶液浸泡法其效率往往不尽人意,所以在采用SC1浸泡的同时往往还辅以加热、超声或兆声波、摇摆等物理措施。

3.1.3超声波清洗技术

超声波清洗是半导体工业中广泛应用的一种清洗方法,该方法的优点是:清洗效果好,操作简单,对于复杂的器件和容器也能清除,但该法也具有噪音较大、换能器易坏的缺点。

该法的清理原理如下:在强烈的超声波作用下(常用的超声波频率为20kHz 到40kHz左右),液体介质内部会产生疏部和密部,疏部产生近乎真空的空腔泡,当空腔泡消失的瞬间,其附近便产生强大的局部压力,使分子内的化学键断裂,因此使硅片表面的杂质解吸。

当超声波的频率和空腔泡的振动频率共振时,机械作用力达到最大,泡内积聚的大量热能,使温度升高,促进了化学反应的发生。

超声波清洗的效果与超声条件(如温度、压力、超声频率、功率等)有关,而且提高超声波功率往往有利于清洗效果的提高,但对于小于1μm的颗粒的去除效果并不太好。

该法多用于清除硅片表面附着的大块污染和颗粒。

3.1.4兆声波清洗技术

兆声波清洗不但保存了超声波清洗的优点,而且克服了它的不足。

兆声波清洗的机理是由高能(850kHz)频振效应并结合化学清洗剂的化学反应对硅片进行清洗的。

在清洗时,由换能器发出波长为1.5μm频率为0.8兆赫的高能声波。

溶液分子在这种声波的推动下作加速运动,最大瞬时速度可达到30cm/s。

因此形成不了超声波清洗那样的气泡,而只能以高速的流体波连续冲击晶片表面,使硅片表面附着的污染物和细小微粒被强制除去并进入到清洗液中。

兆声波清洗抛光片可去掉晶片表面上小于0.2μm的粒子,起到超声波起不到的作用。

这种方法能同时起到机械擦片和化学清洗两种方法的作用。

目前兆声

波清洗方法已成为抛光片清洗的一种有效方法。

3.1.5旋转喷淋法

旋转喷淋法是指利用机械方法将硅片以较高的速度旋转起来,在旋转过程中通过不断向硅片表面喷液体(高纯去离子水或其它清洗液)而达到清除硅片目的的一种方法。

该方法利用所喷液体的溶解(或化学反应)作用来溶解硅片表面的沾污,同时利用高速旋转的离心作用,使溶有杂质的液体及时脱离硅片表面,这样硅片表面的液体总保持非常高的纯度。

同时由于所喷液体与旋转的硅片有较高的相对速度,所以会产生较大的冲击力达到清除吸附杂质的目的。

因此,可以说旋转喷淋法既有化学清洗、流体力学清洗的优点,又有高压擦洗的优点。

同时该法还可以与硅片的甩干工序结合在一起进行。

也就是在采用去离子水喷淋清洗一段时间后,停止喷水,而采用喷惰性气体,同时还可以通过提高旋转速度,增大离心力,使硅片表面很快脱水。

目前,上海合晶有一台FSI清洗机就是采用这种清洗方式。

3.1.5 晶盟所使用的清洗方式介绍:

3.1.5.1 SC-1清洗:

⑴ 目的:主要是去除颗粒沾污(粒子)也能去除部分金属杂质。

⑵ 去除颗粒及有机物的原理:硅片表面由于H2O2氧化作用生成氧化

膜(约6nm呈亲水性),该氧化膜又被NH4OH腐蚀,腐蚀后立即又发生氧化,氧化和腐蚀反复进行,因此附着在硅片表面的颗粒也随腐蚀层而落入清洗液内。

由于H2O2的氧化作用,硅片表面的有机物会被分解成CO2和H2O而被除去。

H2O2

⑶反应方程式:Si+H2O2→ SiO2+H2O ;CxHyOz CO2+H2O

氧化

3.1.5.2 SC-2清洗:

⑴ 原理:清洗液中的金属附着现象在碱性清洗液中易发生,在酸性溶

液中不易发生,并具有较强的去除晶片表面金属的能力,但经SC-1洗后虽能去除Cu等金属,而晶片表面形成的自然氧化膜的附着(特别是Al)问题还未解决。

硅片表面经SC-2液洗后,表面Si大部分以 O 键为终端结构,形成一层自然氧化膜,呈亲水性。

由于晶片表面的SiO2和Si不能被腐蚀,因此不能达到去除粒子的效果。

⑵相关化学反应方程式:

SC-2是H2O2和HCL的酸性溶液,它具有极强的氧化性和络合性,能与氧以前的金属作用生成盐随去离子水冲洗而被去除。

被氧化的金属离子与CL-作用生成的可溶性络合物亦随去离子水冲洗而被去除。

Si+H2O2→ SiO2+H2O ;Zn+2HCL →ZnCL2+H2

Fe+2HCL→FeCL2+H2 ;Mg+2HCL→MgCL+H2

2AL+6HCL=2ALCL3+3H2

3.1.5.3 HF清洗:

⑴、原理:

a、在DHF洗时,可将由于用SC-1洗时表面生成的自然氧化膜腐蚀掉,

而Si几乎不被腐蚀。

b、硅片最外层的Si几乎是以 H 键为终端结构,表面呈疏水性。

c、在酸性溶液中,硅表面呈负电位,颗粒表面为正电位,由于两者之间

的吸引力,粒子容易附着在晶片表面。

d、用HF清洗去除表面的自然氧化膜,因此附着在自然氧化膜上的金属

再一次溶解到清洗液中,同时HF清洗可抑制自然氧化膜的形成。

故

可容易去除表面的Al、Fe、Zn、Ni等金属。

但随自然氧化膜溶解到

清洗液中一部分Cu等贵金属(氧化还原电位比氢高),会附着在硅

表面, HF清洗也能去除附在自然氧化膜上的金属氢氧化物。

⑵、反应方程式:

SiO2+6HF(aq)→H2(g)+SiF6(g)+2H2O(g)

4结束语

随着半导体工业的发展,对硅片表面洁净度的要求也越来越高,这在一定程度上促进了硅片清洗技术的发展,也促进了人们对硅片清洗工艺的研究。

当前,湿法化学清洗技术在硅片表面清洗中仍处于主导地位。

但在今后,由于化学试剂的存放以及环境问题,湿法化学清洗技术的使用会逐渐减少。

据测算,目前某些半导体工厂用于超纯水的费用将接近30亿美元。

为了降低成本,减少水的消耗是一方面,采用自动在线硅片清洗技术也是很重要的一方面。

一种好的清洗方法应能带来以下益处:较高的电路成品率、低水耗、低污染、低设备成本。

国际上抛光片的清洗标准是开盒即用(也就是经清洗封装后的抛光片,从片盒里取出后即可以投入到器件工艺中直接使用而不需要额外的清洗步骤)。

国内硅片清洗多采用以湿法化学清洗为主的清洗工艺,由于设备、工艺方法等方面还比较落后,特别是超净环境往往达不到相应的级别,所以往往还达不到开盒即用的标准。

尽管到目前为止,非在线式硅片清洗技术已有了很大的发展,但是清洗设备本身所产生的污染问题却一直没能彻底解决,从而成为影响成品率的一个重要因素。

因此人们迫切需要一种新方法,能够在线清除在硅片的取放、传输、升降、托盘旋转、设备抽气、排气以及反应室物理化学反应过程中所产生的污染。

总之,硅片清洗的发展趋势是全自动在线干法清洗技术,特别是随着硅片尺寸的大直径化,一些落后的非自动非在线清洗工艺必将被淘汰。