碳钢和不锈钢焊接

不锈钢和碳钢焊接的技巧分析研究

不锈钢和碳钢焊接的技巧分析研究摘要:在现代化工业技术快速发展的背景下,多数企业已经在其实际生产活动中,将不锈钢作为主要的设备材料。

可以说,不锈钢在行业应用中已经很广泛,一般使用于某些要求耐腐蚀、防锈系统的主要建筑结构中。

不过,市场中的不锈钢产品价格比一般碳钢产品价格相对更高,这会对公司效益产生一些负面的影响,于是许多公司从技术要求和经济效益等方面考虑,普遍采取工业方式,即采用不锈钢与碳钢两种钢实行异种的接头焊。

基于此,本文针对不锈钢和碳钢焊接技巧展开相应分析活动。

关键词:不锈钢;碳钢;焊接引言:不锈钢材料以及碳钢材料其自身的碳含量均相对较低,因此一般不要求进行加温,常温下就能够焊接,如果焊缝温度不足五摄氏度的,必须进行加热处理。

同时当板厚超过二十厘米时,结构纲度也非常大,那就必须提前进行预热,并在焊接过程结束的最后进行消除内部应力热处理工序。

所以,在生产时就必须采用无裂纹的焊头,也就必须防止两种焊缝金属差异性,以保证不锈钢中不发生热稀释问题。

一、焊接性能分析不锈钢丝里面包含成分较高的铁钴等合金物质,它正是由于使用这种稀有元素而在金属设备表层产生的一类高抗氧化膜,同时这些膜也有着不易水解、坚固的特性,这样一来就能够使金属设备的表层和外部条件进行完全隔绝,进而有效地避免产生化学反应,能够对于相应的设备的应用周期加以延长,并有效强化不锈钢设备自身的抗氧化性、柔韧性等[1]。

二、焊接条件分析工业上分析两种金属材料是否具有焊接性,运用何种方式进行焊接,首先要考虑材料的属性。

金属材料能否进行焊接,主要由金属物质的分子与元素之间的相互作用决定,和材料所处在什么物理化学环境关系不大。

如果两个材料都是液态与固态,但是液体可以无限互溶,固体之间也能够有限的互溶,那么这种特性的金属材料之间就可以相互连接,但其所产生的新材料特性差异主要还是与两个金属材料之间过渡的性质有关;当金属化学物质和间隙物质两种复合材料之间在进行焊接的同时,其焊缝和接头之间的新材料特征也受金属物质脆性影响;不过,如果两个金属都是处于完全不相溶的状况下,进行焊接也将无法进行,因此,在工程中选择焊接方法首先要考虑金属材料的特点,选用适当的材料,再选择合理的方法,在大部分工程的材料中均能够展开相应焊接工作。

不锈钢与碳钢焊接标准

不锈钢与碳钢焊接标准

不锈钢和碳钢是工业中常用的两种金属材料,它们在不同的工程领域中都有着重要的应用。

在一些情况下,需要将不锈钢和碳钢进行焊接,以满足特定的工程需求。

然而,由于两种材料的化学和物理性质存在差异,因此在进行焊接时需要遵循一定的标准和规范,以确保焊接接头的质量和性能。

首先,选择合适的焊接材料至关重要。

对于不锈钢和碳钢的焊接,通常会选择相应的焊接材料,例如不锈钢焊丝或者碳钢焊条。

这些焊接材料的选择应该考虑到两种材料的化学成分和熔点等因素,以确保焊接接头的稳固性和耐腐蚀性。

其次,焊接工艺的控制也是至关重要的。

在进行不锈钢与碳钢的焊接时,需要严格控制焊接电流、电压、焊接速度等参数,以确保焊接接头的质量。

同时,还需要注意焊接过程中的保护气体的选择和控制,以防止氧化和其他不良反应的发生。

另外,焊接接头的质量检测也是不可或缺的一步。

在完成不锈钢与碳钢的焊接后,需要对焊接接头进行质量检测,以确保其符合相应的标准和规范。

常见的质量检测方法包括X射线检测、超声波检测、磁粉检测等,这些方法可以有效地发现焊接接头中的缺陷和问题,并及时进行修复和处理。

此外,还需要注意焊接接头的后处理工作。

在完成不锈钢与碳钢的焊接后,需要对焊接接头进行相应的后处理工作,例如去除焊接接头上的氧化皮、进行表面处理和防腐蚀处理等,以确保焊接接头的整体质量和性能。

总的来说,不锈钢与碳钢的焊接需要严格遵循相应的标准和规范,选择合适的焊接材料,控制好焊接工艺,进行质量检测和后处理工作,才能确保焊接接头的质量和性能。

只有这样,才能满足工程中对于焊接接头质量和性能的要求,确保工程的安全和可靠性。

不锈钢与碳钢的异种钢焊接技术要点探究

不锈钢与碳钢的异种钢焊接技术要点探究摘要:不锈钢与碳钢两种金属材料的化学成分和力学性能相差很大,所以把这两种材料焊接称为异种钢焊接,焊接中容易出现硬而脆的σ相(Fe- Cr)和碳化物( M23C6),选用合适的焊接填充材料、适当的焊接工艺参数,选择好的焊接方法,尽量减少焊接时脆性相的析出,确保焊接产品的耐腐蚀性能和力学性能。

碳钢与不锈钢焊接接头是用填料来确定其化学组成,通过对材料焊接特性进行分析,以保证焊缝耐腐蚀性和力学性能,同时优化焊接工艺及焊接操作方法,以此保证整体焊接的科学性与合理性。

关键词:不锈钢;碳钢;475℃脆性;碳化物:焊接线能量;熔合比。

引言:现代化社会发展趋势下,我国焊接方面取得长足发展与进步,工业产品不断更新及新材料不断出现带动了焊接工艺实施手段不断突破与革新,其中强度高、低磁性或无磁性、可塑性好的不锈钢耐腐蚀材料受到广泛使用,但其价格较高。

从效益角度来看,碳钢的强度可控性强且更易于焊接,价格也比不锈钢更具有优势,在特殊情况下也可作为常用材料进行切削加工。

据此,把不锈钢与碳钢焊接在一起是一种高效又经济的方法,也可以增加较高的社会效益和经济效益。

本文章以不锈钢与碳钢的异种钢焊接技术要点进行讨论,为不锈钢与碳钢焊接提供技术指导与帮助。

一、母材介绍1.1不锈钢:通常是指具有一定防腐能力的合金钢,其主要成分是铁素体中加入大于12%的铬(Cr)或大于8%的镍(Ni)以及其他一些元素。

其原理是铬镍元素与空气中的氧发生化学反应,在金属表面形成致密的氧化膜,增加金属的耐腐蚀性。

1.2碳钢:铁素体中碳含量超过0.2%低于1.7%的金属称为碳钢,可以通过正火、淬火、退火、回火来改变其力学性能和进行切削加工,含碳量越低材质越软,强度及硬度越低塑性越高,越易于焊接。

相反含碳量越高,强度及硬度越大塑性越低,越不易焊接。

二、焊接性能分析2.1焊接接头的脆化现象:不锈钢金属里含有铬,当熔池结晶时600℃—375℃温度区间通过时,易形成一种脆而硬的(Fe -Cr)化合物,使焊缝的韧性急剧下降,这就是475℃脆性[1],在这个温度区间时间停留越长化合物(Fe- Cr)越多。

碳钢和不锈钢焊接

普通Q235 碳钢与不锈钢SUS304 可以直接焊接么,有什么缺陷和注意的么?对结构是否会产生影响呢?Q235 碳钢(珠光体钢)与不锈钢SUS304 (奥氏体钢——0Cr18Ni9 )可以焊接。

不过,焊接时除了注意金属本身物理、化学性能对焊接性带来的影响外,还应注意两种金属成分与组织上的差异对接头性能的影响。

两种母材自身的问题:珠光体钢:冷裂纹、脆化等奥氏体钢:热裂纹等特殊问题:(1)母材对焊缝的稀释,引起焊缝组织与性能的变化珠光体钢母材的溶入,将稀释填充金属,引起其成分与组织的变化。

(2)形成凝固过渡层在靠近珠光体钢一侧熔合线的焊缝金属中,会形成一层与内部焊缝金属成分不同的过渡层。

过渡层中的高硬度马氏体组织会使脆性增加,塑性显著降低,形成低塑性带,从而降低了焊接结构的可靠性。

(3)形成碳迁移过渡层在焊接或焊后加热(热处理或高温运行)时,碳从珠光体母材通过熔合区 向焊缝扩散,在靠近熔合区的珠光体 母材上形成一个软化的脱碳层,而在 靠近熔合区的奥氏体焊缝中形成硬 度较高的增碳层。

(4)接头应力状态复杂 局部加热引起的热应力、两种钢的热 膨胀系数不同引起的残余应力(热处 理无法消除此应力)。

焊接工艺要求: 1、焊接方法用熔合比小的焊接方法,降低母材的 稀释作用。

带极堆焊、非熔化极气体 保护焊接材料:焊条型号或 E310 -15 E310 -16焊,焊条电弧焊均可。

2、焊接参数小直径焊条或焊丝,小电流、大电压、快速焊。

3、堆焊过渡层焊接厚大焊件时,可在珠光体钢的坡口表面堆焊过渡层,过渡层用高铬镍奥氏体焊条或镍及镍合金电焊条(如Ni307 )。

过渡层厚度一般为6〜9mm 。

4、焊接接头一般不焊后热处理。

4碳钢和不锈钢管子焊接工艺规范

碳钢和不锈钢管子焊接工艺规范1 范围本规范规定了CO2气体保护焊和钨极氩弧焊用于管子焊接的焊接前准备、人员、工艺要求、工艺过程和检验。

本规范适用于管子与管子、管子与附件之间的对接和角接接头,焊接时,可采用药芯焊丝CO2气体保护焊,也可采用钨极氩弧焊。

焊接位置为管子水平转动位置和管子水平固定位置。

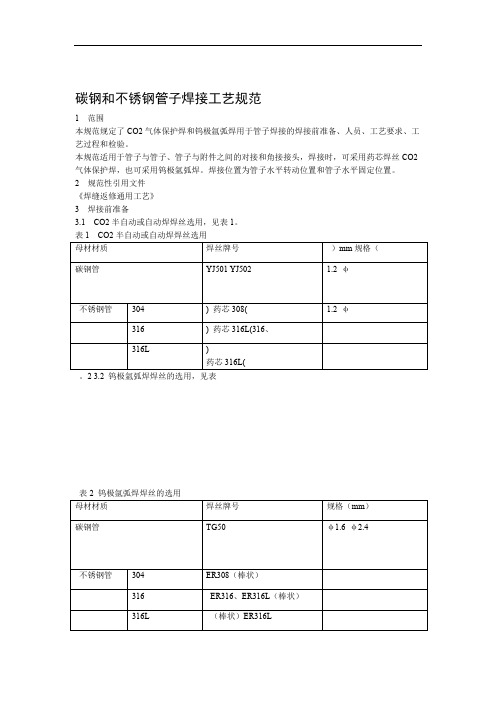

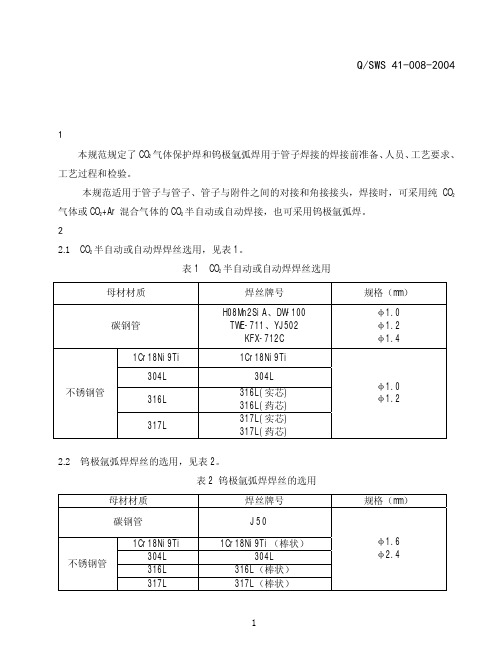

2 规范性引用文件《焊缝返修通用工艺》3 焊接前准备3.1 CO2半自动或自动焊焊丝选用,见表1。

表1 CO2半自动或自动焊焊丝选用。

2 3.2 钨极氩弧焊焊丝的选用,见表3.3 保护气体无论是药芯焊丝CO2气体保护焊所用的CO2,还是钨极氩弧焊所用的纯Ar气体,均应符合气体质量使用标准,其纯度达99.9 %。

3.4 焊接设备使用的焊机应严格进行定期检测维修,确保良好的操作性能。

3.5 焊接坡口3.5.1 壁厚t≤2mm时,管子对接拼缝均不开坡口焊接,见图1。

t图1的管子对接拼缝,均应开坡口,见图2mm2。

壁厚3.5.2 t>60°t图2焊前清洁3.63.6.1 焊工必须对焊缝坡口面和坡口两侧各宽20mm范围内(角接焊缝在焊接面两侧各宽20mm 范围内)作清理,并去除油、锈等污物。

对于碳钢管的锈蚀,应用钢刷打磨除锈。

不锈钢管应用丙酮进行清理。

3.6.23.6.3 坡口加工残留毛刺应除去,并应重新清理。

4 人员凡从事该工艺焊接的焊工,必须经过船级社资格认可考试,考试合格并经船级社认可后,方能参与相应等级项目的焊接。

5 工艺要求5.1 装配要求5.1.1 装配工在安装管子对接时,首先要检查管子接口同心度,防止安装错边。

5.1.2 管子对接定位可选用定位“马”固定,或在焊缝内作定位焊固定。

5.1.3 装配间隙,见表3。

表3 装配间隙弧焊(TIG焊)打底。

5.3 船上安装要求单面焊双面成型的管子拼缝,因无法进行充气保护,焊接中应仔细观察熔池,以确保背面焊缝质量。

对于不锈钢管,焊后,管内要作钝化处理。

5.4 焊接参数为确保管子的焊接质量,焊接时应参照表4的焊接参数进行。

不锈钢和碳钢焊接注意事项_概述及解释说明

不锈钢和碳钢焊接注意事项概述及解释说明1. 引言1.1 概述本文将介绍不锈钢和碳钢焊接时需要注意的事项,并探讨两者之间相互焊接的问题及解决方案。

不锈钢和碳钢单独焊接时有各自的要点和工艺选择,而在它们相互焊接时,也会出现一些特殊的问题,需要我们注意并合理解决。

通过本文的阐述,读者可以了解到不锈钢和碳钢焊接的基本知识和技巧,以及在实际应用中遇到的常见问题。

1.2 文章结构本文分为五个部分。

首先是引言部分,用于概述文章内容、目的以及整体结构。

其次是不锈钢焊接注意事项部分,包括不锈钢焊接介绍、方法以及焊接参数调整等内容。

第三部分是碳钢焊接注意事项,主要讲述了碳钢焊接的概述、工艺选择以及原材料准备与处理等方面。

第四部分则着重探讨了不锈钢和碳钢相互焊接时可能出现的问题,并提供解决方案和建议。

最后,在结论中对不锈钢和碳棒的焊接要点进行总结。

1.3 目的本文的目的在于提供不锈钢和碳钢焊接方面的指导,使读者能够正确理解和应用相关知识,避免在实际操作中出现一些常见但可避免的错误。

通过阅读本文,读者可以掌握不锈钢和碳钢焊接的基本原理和操作方法,并了解相互焊接时可能出现的问题及其解决方法。

同时,希望通过本文能够提高读者对不锈钢和碳钢材料特性、工艺选择以及预防问题发生所需的意识和技能。

2. 不锈钢焊接注意事项2.1 不锈钢焊接介绍不锈钢是一种具有抗腐蚀性能的合金钢,常用于制造厨具、化工设备等。

不锈钢焊接是将不锈钢材料通过加热并加入填料进行连接的过程。

在不锈钢焊接中,需要注意以下事项。

2.2 不锈钢焊接方法不锈钢焊接可以采用多种方法,包括TIG(氩弧)焊、MIG(气体保护)焊和电阻焊等。

每种焊接方法都有其特点和适用范围,在选择时应根据具体情况进行判断。

2.3 焊接参数调整在不锈钢焊接过程中,合理调整焊接参数非常重要。

例如,选择合适的电流、电压和线速度等参数可以影响焊缝质量和强度。

此外,还应控制好预热温度和间隙尺寸等因素,以确保焊缝的稳定性和可靠性。

不锈钢和碳钢膨胀系数对焊接的影响

不锈钢和碳钢膨胀系数对焊接的影响在金属加工和制造领域中,焊接是一项常见的工艺,它能够将不同金属材料连接在一起,形成整体结构。

然而,当涉及到不同材料的焊接时,膨胀系数往往成为一个重要因素,特别是在不锈钢和碳钢的膨胀系数差异较大时。

本文将针对不锈钢和碳钢的膨胀系数对焊接的影响展开深入探讨,并提供一些相关的个人观点和理解。

一、膨胀系数的基本概念膨胀系数是指材料在温度变化时的长度、面积或体积的变化比例。

一般来说,材料温度升高时会膨胀,温度降低时会收缩。

不同材料的膨胀系数各不相同,而不锈钢和碳钢作为常见的金属材料,其膨胀系数也存在较大的差异。

不锈钢通常具有较低的膨胀系数,而碳钢则具有较高的膨胀系数。

二、不锈钢和碳钢的焊接在实际生产中,不锈钢和碳钢的焊接是常见的工艺。

由于两种材料的特性不同,其膨胀系数存在较大差异,这就为焊接工艺带来了一定的挑战。

当不锈钢和碳钢被焊接在一起时,材料在受热的过程中会发生不同程度的膨胀或收缩,而膨胀系数的差异将会导致焊接接头处产生应力,从而影响焊接质量和连接强度。

特别是在高温环境下,由于不同材料的膨胀系数差异更为显著,焊接接头处的应力往往会加剧,甚至导致焊接接头发生裂纹,从而影响整体结构的稳定性和使用寿命。

三、膨胀系数对焊接的影响不锈钢和碳钢的膨胀系数差异对焊接影响主要表现在以下方面:1. 应力集中:由于膨胀系数的差异,不锈钢和碳钢在受热后会产生不同程度的热膨胀,从而导致焊接接头处产生应力集中,增加了焊接接头的开裂风险。

2. 变形问题:在焊接过程中,由于膨胀系数的差异,不锈钢和碳钢的变形会导致焊接接头的形状和尺寸发生变化,影响整体结构的装配和稳定性。

3. 焊接质量:膨胀系数差异会影响焊接接头的成形和焊缝的质量,导致焊接缺陷和质量问题,甚至影响整体结构的使用寿命和安全性。

四、个人观点和理解针对不锈钢和碳钢膨胀系数对焊接的影响,个人认为需要采取相应的措施和工艺优化来降低膨胀系数的影响。

不锈钢与碳钢连接方法

不锈钢与碳钢连接方法

1. 你知道吗,焊接可是连接不锈钢与碳钢的常见办法呢!就像把两块拼图完美拼接在一起,比如在制造大型机械的时候,通过焊接能让它们紧密结合。

2. 螺纹连接也很棒呀!这就像给它们搭了一座稳固的小桥,比如说在一些管道连接中,螺纹连接就能发挥大作用啦。

3. 法兰连接也别小瞧哦!这不就像是给它们戴上了坚固的帽子,像一些大型设备的接口处,用法兰连接多靠谱呀。

4. 承插连接也有它的神奇之处呢!就好像给它们安了个舒适的窝,像一些小型的管件就常常这样连接。

5. 卡压连接呢,那可是又方便又高效呀!就如同给它们系上了牢固的安全带,像在一些水管安装中经常用到。

6. 粘结连接也不错呀,像是给它们涂了一层强力胶,在一些不太受力的小部件连接上有很好的效果呢。

7. 机械连接也挺厉害的呢,简直就是给它们上了一道保险锁,像一些需要经常拆卸的地方就很适合用这种方式呀。

8. 套接连接也有它的妙处呀,像是给它们穿了一件合身的外套,在某些特定情况下真的很好用呢!

我觉得呀,这些连接方法各有各的好,在不同的场景中都能大显身手,我们要根据实际情况选择最合适的方法,才能让不锈钢与碳钢连接得完美无缺!。

为什么不锈钢不能用碳钢焊条焊接

为什么不锈钢不能用碳钢焊条焊接,就是因为这样做会使不锈钢产生晶间腐蚀。

什么叫做晶间腐蚀?

晶间腐蚀是局部腐蚀的一种,是沿着金属晶粒间的分界面向内部扩展的腐蚀。

是由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在,会破坏晶粒间的结合,大大降低金属的机械强度,力学性能恶化,不能承受敲击,是一种十分危险的腐蚀。

碳是造成晶间腐蚀的主要元素,通常碳钢的含碳量要高于不锈钢,这就是不锈钢用碳钢焊条焊接容易造成晶间腐蚀的原因,所以不锈钢的焊接,应该选择低碳甚至超低碳的不锈钢焊条,例如奥102、奥132、奥002等。

另外,对于对冲击韧性和抗裂性等要求较高的重要的结构,不宜选用酸性焊条。

所谓酸性焊条是指药皮中含有大量酸性氧化物(如二氧化硅、二氧化钛等)的焊条。

这是因为:①酸性焊条中的氧化物使其氧化性较强,同时焊缝金属含氧量多,使合金元素烧损较大;②酸性焊条药皮中含有较多二氧化硅,一部分硅以氧化硅夹杂物的形式存在于焊缝中,导致焊缝力学性能较差,特别是塑性和冲击韧性较碱性焊条低;③酸性焊条药皮中不含萤石(CaF2),去氢能力低;焊缝金属含氢量较高,抗冷裂性差,且焊缝中脱硫的元素锰含量低,脱硫效果差。

综上,焊接重要的结构不宜选用酸性焊条,而应选用焊缝金属含氧量较低、合金过渡系数大、含硫量和含氢量也低的碱性焊条。

碳钢为何不允许和不锈钢放在一起-

碳钢为何不允许和不锈钢放在一起?

网友的说法没错。

不锈钢和碳钢电位不同,如果贴合在一起,在潮湿环境下碳钢和不锈钢之间会形成原电池反应而腐蚀碳钢,类似于牺牲阳极的阴极保护——将镁棒与钢铁连接,使镁棒代替钢铁先腐蚀掉。

此时,是碳钢加速腐蚀,而不锈钢没有问题。

此外,如果碳钢和不锈钢焊接,不锈钢的防锈性能会被碳钢破坏,我们称之为“晶间腐蚀”。

不过具体到某个产品来说,如果某个零件并不是工作在十分潮湿,表面常有积水水膜的情况下,或者碳钢与不锈钢之间有可靠的绝缘(比如碳钢严密包塑或喷漆),可以不考虑原电池反应造成的腐蚀。

而在一些对不锈钢的防锈性能要求不高(比如说容器内氯离子浓度很低)的情况下,碳钢与不锈钢直接焊接也是可以的。

毕竟一般锅炉的管道和热交换器直接用碳钢制造,也未必会快速锈蚀损坏。

所以能不能这样做,还要看具体工作环境和设计思想。

而老外的要求是为了保证万无一失,也是有道理的。

你如果把碳钢和不锈钢焊接在一起,未必会造成严重后果,但相对于降低了压力容器在长时间使用后的安全系数——如果在设计时安全系数本来就取得很大,这样的细节缺失问题就不大了。

这和我们国内建筑队常常会在建筑过程中偷工减料,但一般不会导致楼房坍塌的道理一样。

商用厨具专家纯手工输入为你解答,请给予好评。

1。

304和碳钢焊接方案

304和碳钢焊接方案简介在工业领域中,焊接是一项常见的加工工艺,用于连接和修复金属材料。

本文主要讨论了304不锈钢和碳钢的焊接方案,包括焊接材料、焊接方法和注意事项。

304不锈钢焊接方案焊接材料在焊接304不锈钢时,常用的焊接材料包括GMAW(气体金属电弧焊)、GTAW(氩弧焊)和SMAW(手工电弧焊)等。

这些方法都可以获得良好的焊接质量。

•GMAW:GMAW是一种自动化和高效率的焊接方法。

使用铜合金电极和保护气体(如纯氩或混合气体)作为焊接材料。

通过电弧的熔化来进行焊接。

•GTAW:GTAW是一种高质量和精确控制的焊接方法。

通过在焊接区域周围产生一种保护性气氛,使用纯氩或氩氢作为保护气体焊接材料。

适用于较薄的不锈钢材料。

•SMAW:SMAW是一种传统的手工焊接方法。

使用涂有焊剂的电极作为焊接材料。

适用于较厚的不锈钢材料。

焊接方法在焊接304不锈钢时,需要注意以下几个步骤:1.准备工作:清洁焊接接头表面并确保去除氧化和污垢。

2.调整焊机参数:根据焊接材料和焊接方法选择合适的电流和电压。

3.开始焊接:将焊枪或电极插入焊接区域,保持适当的焊接角度和速度。

确保电弧稳定和焊接池的形成。

4.打磨和清洁:焊接完成后,使用砂纸和刷子打磨焊缝,去除焊渣和不平整的表面。

5.检查焊缝:使用目视检查和非破坏性检测方法检查焊缝的质量和完整性。

注意事项在焊接304不锈钢时,需要注意以下事项:1.防止氧化:确保焊接区域的环境和焊接材料没有氧化或受到氧化的影响。

可以使用保护性气氛或焊接剂来防止氧化。

2.避免过热:过热可能导致晶界腐蚀和残余应力。

控制焊接参数,避免过高的温度和快速冷却。

3.避免杂质:在焊接过程中,避免将其他金属杂质引入焊缝中。

确保焊接材料纯净,并使用适当的焊接方法和设备。

4.安全操作:在进行焊接操作时,务必佩戴防护设备(如焊接面罩、手套和防护服),并确保工作区域通风良好。

碳钢焊接方案焊接材料在碳钢焊接中,常用的焊接材料包括SMAW、GMAW和FCAW等。

碳钢与不锈钢焊接工艺

碳钢与不锈钢焊接工艺哎呀,说起焊接,这可是个技术活儿,不是随便拿个焊条就能搞定的。

今天咱们就聊聊碳钢和不锈钢这两种材料的焊接工艺。

别急,我慢慢道来。

首先,得说说这俩材料,碳钢和不锈钢,它们可是大有不同。

碳钢,就是咱们常说的铁,硬是硬,但容易生锈。

不锈钢呢,顾名思义,不容易生锈,因为它里面加了点铬。

这俩材料一碰头,焊接起来可就有点考验手艺了。

记得有一次,我接了个活儿,要焊一个碳钢和不锈钢的混合结构。

一开始,我心想,这有啥难的,不就是焊个东西嘛。

结果,我一上手,就发现事情没那么简单。

首先,你得准备两种焊条,一种适合碳钢,一种适合不锈钢。

碳钢的焊条,我用的是E7018,这种焊条熔点低,容易操作。

不锈钢的焊条,我用的是E308L,这种焊条熔点高,焊出来的接头更结实。

然后,焊接之前,得把材料表面清理干净。

碳钢还好,用砂纸一打磨,锈迹就不见了。

不锈钢就麻烦了,得用专门的不锈钢清洁剂,不然那焊缝里头容易有杂质,影响焊接质量。

开始焊接的时候,我用的是TIG焊,也就是钨极氩弧焊。

这种焊接方法,热量集中,不容易烧穿材料,特别适合焊接不锈钢。

焊接的时候,我得小心翼翼地控制电流和速度,不能太快,也不能太慢,否则焊缝要么不结实,要么烧穿。

焊接过程中,我发现碳钢和不锈钢的焊接,最难的就是控制温度。

温度太高,不锈钢容易烧坏;温度太低,碳钢又焊不牢。

我得一边焊接,一边观察,确保焊缝均匀,没有气孔和裂纹。

焊接完成后,我还得检查焊缝,看看有没有缺陷。

这时候,我得用上放大镜,仔细检查每一个焊点。

如果有问题,就得重新打磨,重新焊接。

最后,焊接完成后,我还得给焊缝做防腐处理。

碳钢容易生锈,所以我得涂上防锈漆。

不锈钢虽然不容易生锈,但为了保险起见,我也会涂上防锈漆。

你看,这焊接碳钢和不锈钢,看起来简单,实际上学问大着呢。

每一个步骤,都得细心,不能马虎。

这活儿,不仅考验技术,更考验耐心。

所以,下次你看到那些焊接工人,别觉得他们就是拿个焊枪随便点点。

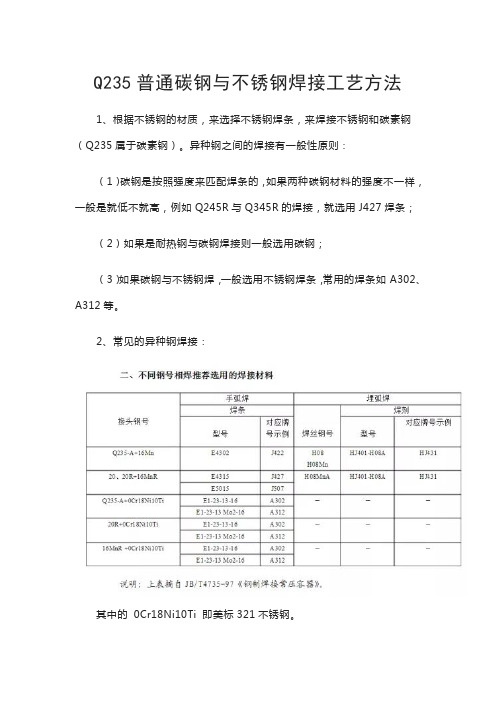

Q235普通碳钢与不锈钢焊接工艺方法

Q235普通碳钢与不锈钢焊接工艺方法

1、根据不锈钢的材质,来选择不锈钢焊条,来焊接不锈钢和碳素钢(Q235属于碳素钢)。

异种钢之间的焊接有一般性原则:

(1)碳钢是按照强度来匹配焊条的,如果两种碳钢材料的强度不一样,一般是就低不就高,例如Q245R与Q345R的焊接,就选用J427焊条;

(2)如果是耐热钢与碳钢焊接则一般选用碳钢;

(3)如果碳钢与不锈钢焊,一般选用不锈钢焊条,常用的焊条如A302、A312等。

2、常见的异种钢焊接:

其中的0Cr18Ni10Ti 即美标321不锈钢。

既然质量很重要,就必须采用不锈钢焊条进行焊接,不要采用碳钢焊条。

当然,不建议异种钢之间的焊接,因为不锈钢和碳钢接触会发生渗碳反应,不锈钢会脆化,用于低冷环境或者高压情况下,容易发生漏爆事故。

请谨慎。

常用焊接材料选用明细

常用焊接材料选用明细焊接是一种常见的金属连接技术,广泛应用于制造业、建筑业、汽车行业等领域。

不同的焊接材料具有不同的特性和适用范围,因此在进行焊接工作时,选择合适的焊接材料非常重要。

下面是一些常用的焊接材料选用明细:1.碳钢焊接材料:适用于焊接碳钢和低合金钢。

常用的焊接材料包括碳钢焊条、碳钢焊丝和碳钢焊剂。

这些材料具有良好的可焊性、韧性和机械性能,价格也较为经济实惠。

2.不锈钢焊接材料:适用于焊接不锈钢和耐热钢。

常用的焊接材料包括不锈钢焊丝、不锈钢焊条和不锈钢焊剂。

这些材料具有良好的耐腐蚀性、抗氧化性和机械性能,适用于要求高质量的焊接工作。

3.铝合金焊接材料:适用于焊接铝合金和铝镁合金。

常用的焊接材料包括铝焊丝、铝焊条和铝焊剂。

这些材料具有良好的导热性、导电性和机械性能,适用于要求轻量化和高强度的焊接工作。

4.铜焊接材料:适用于焊接铜和铜合金。

常用的焊接材料包括铜焊丝、铜焊条和铜焊剂。

这些材料具有良好的导电性、导热性和机械性能,适用于电子、电气和通信行业的焊接工作。

5.镍合金焊接材料:适用于焊接高温合金和耐腐蚀合金。

常用的焊接材料包括镍焊丝、镍焊条和镍焊剂。

这些材料具有良好的耐高温性、耐腐蚀性和机械性能,适用于航空航天、化工和能源行业的焊接工作。

除了上述主要的焊接材料外,还有一些特殊材料也常被用于特定的焊接工作,例如钛合金焊接材料、金属陶瓷焊接材料等。

这些材料具有较高的特殊性能,适用于特殊工况下的焊接需求。

在选择焊接材料时,需要根据具体的焊接工作要求来进行选择。

主要考虑因素包括焊接金属的种类、焊接接头的要求、焊接环境的条件等。

此外,还需要参考相关规范和标准,确保所选用的材料符合国家和行业的要求。

总之,焊接材料的选用对焊接工作的质量和效率有着重要的影响。

正确选择合适的焊接材料,可以保证焊缝的质量和性能,提高焊接工作的效率和经济效益。

在焊接碳钢与不锈钢或低合金钢与不锈钢之间的异

目录

• 材料特性 • 焊接过程 • 焊接结果 • 应用考虑因素

01 材料特性

碳钢和不锈钢的物理特性Fra bibliotek01碳钢和不锈钢在密度、熔点、热膨胀系数等方面存 在差异。

02

不锈钢的熔点通常比碳钢高,而热膨胀系数则较低。

03

这些物理特性的差异会影响焊接过程中的热传导和 热变形行为。

02

不锈钢的导热系数较低,比热 容较高,这意味着在焊接过程 中不锈钢的热量传递和吸收能 力较差。

03

这可能导致在焊接不锈钢时需 要采用特殊的工艺措施,如预 热和缓冷等,以减小温度梯度 和减小热应力。

02 焊接过程

焊接方法

01

02

03

熔化极焊接

通过电极熔化母材和填充 材料进行焊接,包括弧焊、 埋弧焊等。

04 应用考虑因素

成本考虑因素

要点一

焊接碳钢与不锈钢或低合金钢与 不锈钢之间的成本差异

不锈钢的材质成本通常高于碳钢,因此焊接不锈钢的成本 通常也较高。此外,不锈钢的焊接工艺要求较高,可能需 要使用特定的焊接设备和材料,这也会增加成本。

要点二

焊接工艺的选择对成本的影响

不同的焊接工艺适用于不同的材料和厚度,选择合适的焊 接工艺可以降低成本。例如,对于较薄的板材,可以使用 电阻焊或激光焊接等高效焊接工艺,而对于较厚的板材, 可能需要使用传统的熔化极气体保护焊或钨极气体保护焊 等焊接工艺。

非熔化极焊接

通过非熔化电极将填充材 料熔化并施加压力进行焊 接,如等离子弧焊、激光 焊等。

压力焊接

通过施加压力使母材紧密 接触并熔化或扩散连接, 如电阻焊、超声波焊等。

焊接材料

碳钢和不锈钢焊接工艺

碳钢和不锈钢管子焊接工艺规范1 范围本规范规定了CO2气体保护焊和钨极氩弧焊用于管子焊接的焊接前准备、人员、工艺要求、工艺过程和检验。

本规范适用于管子与管子、管子与附件之间的对接和角接接头,焊接时,可采用纯CO2气体或CO2+Ar混合气体的CO2半自动或自动焊接,也可采用钨极氩弧焊。

2 焊接前准备2.1 CO2半自动或自动焊焊丝选用,见表1。

表1 CO2半自动或自动焊焊丝选用母材材质焊丝牌号规格(mm)碳钢管H08Mn2SiA、DW-100TWE-711、YJ502KFX-712Cφ1.0φ1.2φ1.41Cr18Ni9Ti 1Cr18Ni9Ti 304L 304L316L 316L(实芯) 316L(药芯)不锈钢管317L 317L(实芯)317L(药芯)φ1.0φ1.22.2 钨极氩弧焊焊丝的选用,见表2。

表2 钨极氩弧焊焊丝的选用母材材质焊丝牌号规格(mm)碳钢管 J501Cr18Ni9Ti 1Cr18Ni9Ti(棒状)304L 304L316L 316L(棒状)不锈钢管317L 317L(棒状)φ1.6 φ2.42.3 保护气体无论是CO2半自动或自动焊所用的CO2气体、CO2+Ar混合气体,还是钨极氩弧焊所用的纯Ar气体,均应符合气体质量使用标准,其纯度达99.9 %。

2.4 焊接设备使用的焊机应严格进行定期检测维修,确保良好的操作性能。

2.5 焊接坡口2.5.1 壁厚t≤2mm时,管子对接拼缝均不开坡口焊接,见图1。

图12.5.2 壁厚t>2mm的管子对接拼缝,均应开坡口。

见图2。

图22.6 焊前清洁2.6.1 焊工必须对焊缝坡口面和坡口两侧各宽20mm范围内(角接焊缝在焊接面两侧各宽20mm 范围内)作清理,并去除油、锈等污物。

2.6.2 对于碳钢管的锈蚀,应用砂轮或钢丝刷清理,直至露出金属光泽。

不锈钢管应用丙酮进行清理。

2.6.3 坡口加工残留毛刺应除去,并应重新清理。

3 人员凡从事该工艺焊接的焊工,必须经过船级社资格认可考试,考试合格并经船级社认可后,方能参与相应等级项目的焊接。

不锈钢与碳钢焊接裂纹成因

不锈钢与碳钢焊接裂纹成因导言:不锈钢和碳钢是常用的金属材料,广泛应用于工程领域。

然而,在不锈钢与碳钢焊接过程中,常常会出现焊接裂纹的问题。

本文将探讨不锈钢与碳钢焊接裂纹的成因,以期帮助读者更好地理解和解决这一问题。

一、热裂纹热裂纹是不锈钢与碳钢焊接裂纹的主要成因之一。

热裂纹发生在焊接过程中,主要是由于焊接区域受到高温热循环的影响,导致材料内部产生应力集中,进而引发裂纹的形成。

热裂纹的形成与多个因素有关,包括焊接温度、焊接速度、焊接材料的成分等。

1. 焊接温度:焊接温度过高会使焊接区域过热,从而导致材料的过度热处理,产生大量的热应力,进而引发裂纹的形成。

2. 焊接速度:焊接速度过快会导致焊接区域的温度梯度变化较大,使材料内部产生应力集中,从而引发裂纹的形成。

3. 焊接材料的成分:焊接材料的成分对焊接裂纹的形成也有一定的影响。

比如,高硫含量的焊接材料容易导致焊接裂纹的发生。

二、残余应力残余应力是不锈钢与碳钢焊接裂纹的另一个重要成因。

在焊接过程中,由于材料的热膨胀系数不同,焊接区域产生了残余应力。

当残余应力超过材料的强度极限时,就会引发裂纹的形成。

1. 焊接变形:焊接过程中,由于材料的热膨胀系数不同,焊接区域会发生变形。

当变形受到约束时,就会产生残余应力,进而引发裂纹的形成。

2. 冷却速率:焊接后的冷却速率也会影响残余应力的大小。

冷却速率过快会导致残余应力增大,从而增加了焊接裂纹的风险。

三、材料缺陷材料缺陷也是不锈钢与碳钢焊接裂纹的一个重要成因。

材料缺陷包括金属内部的夹杂物、气孔、夹层等。

这些缺陷在焊接过程中会成为应力集中的位置,进而引发裂纹的形成。

1. 夹杂物:夹杂物是金属内部的杂质,如氧化物、硫化物等。

这些夹杂物在焊接过程中会成为应力集中的位置,从而引发裂纹的形成。

2. 气孔:气孔是焊接过程中产生的气体孔洞。

气孔的存在会导致焊接区域的应力集中,进而引发裂纹的形成。

3. 夹层:夹层是金属内部的非金属夹杂物。

低碳钢与奥氏体不锈钢焊接工艺改进研究

低碳钢与奥氏体不锈钢焊接工艺改进研究首先,针对低碳钢与奥氏体不锈钢的化学成分差异,我们需要选用适当的焊接材料。

一般来说,低碳钢焊接材料多采用碳钢电弧焊条,而不锈钢焊接材料通常是奥氏体不锈钢焊条。

然而,在低碳钢与奥氏体不锈钢焊接过程中,由于温度的变化和化学反应的影响,焊缝处会出现固溶富碳现象,即在焊缝区富集了过多的碳元素。

因此,在焊接过程中,可以考虑添加一些特殊合金元素,如钼、铬、镍等,以提高焊缝区的耐蚀性和力学性能。

其次,焊接工艺的改进也是焊接低碳钢与奥氏体不锈钢的关键。

由于低碳钢与奥氏体不锈钢的熔点差异较大,需要采用适当的焊接热源和焊接参数。

一般来说,采用TIG(钨极惰性气体保护焊)或者MIG(金属惰性气体保护焊)焊接工艺可以提供较好的焊接效果。

同时,需要注意控制焊接电流和电压,使其达到最佳的焊接温度,以确保焊接缝的质量。

另外,预热和后热处理也是改进焊接工艺的重要环节。

由于低碳钢与奥氏体不锈钢的热导率不同,热应力会导致焊接缝处的裂纹和变形。

因此,在焊接前预热低碳钢和奥氏体不锈钢,可以减少热应力,提高焊接缝的强度和韧性。

同时,在焊接后加热焊接缝区域,进行后热处理也是非常必要的,以消除焊接过程中产生的残余应力,进一步提高焊接缝的性能。

最后,焊接质量的评估和检测也是焊接工艺改进的重要一环。

可以使用金相显微镜、扫描电镜等各种金属材料分析仪器,对焊接后的焊缝进行显微结构观察和元素分析,以确定焊接质量是否达到规定标准。

此外,还可以通过拉伸试验、冲击试验等机械性能测试方法来评估焊接缝的力学性能。

综上所述,针对低碳钢和奥氏体不锈钢的焊接问题,可以通过选择适当的焊接材料、改进焊接工艺、进行预热和后热处理,并进行焊接质量的评估和检测来改进焊接工艺,以确保焊接缝的质量和性能。

这将为低碳钢和奥氏体不锈钢的应用提供更多的可能性和保障。

不锈钢与碳钢焊接接头力学性能研究

钢结构(中英文),38(10),25-31(2023)DOI :10.13206/j.gjgS 23102401ISSN 2096-6865CN 10-1609/TF不锈钢与碳钢焊接接头力学性能研究姚健宇1㊀邓瑞婷2㊀郑宝锋1㊀舒赣平1(1.东南大学土木工程学院,南京211189;2.石家庄铁道大学土木工程学院,石家庄050043)摘㊀要:随着工程应用场景日趋复杂,结构在承载力㊁耐腐蚀性和经济性等方面面临更高的要求,单一金属材料已经很难满足工程所有使用要求㊂不锈钢是一种绿色高性能材料,强度和耐腐蚀性良好,且有利于我国实现 双碳 目标;碳钢价格低廉㊁应用较广,但耐腐蚀性较差㊂为了提高材料的利用率㊁节约成本,在工程上常常将不锈钢与碳钢焊接㊂目前在核电站中由于设备的工作环境和工作介质的不同,通常会采用奥氏体不锈钢与碳钢进行焊接;在建筑幕墙中,一般室外墙板㊁驳接件㊁玻璃幕墙支撑体系会采用不锈钢,而内部龙骨和主题钢桁架柱采用碳钢,因此会有大量不锈钢与碳钢焊接的需求㊂由于不锈钢与碳钢两种材料的化学成分和物理性能不同,焊接时会出现问题,比如:熔点差异使得金属流失㊁线膨胀系数差异可能导致焊缝出现裂纹㊁化学成分差异使焊接过程出现脆性化合物等等,所以目前国内大部分规范并不支持不锈钢与碳钢焊接㊂现有关于不锈钢与碳钢焊接的研究主要集中于Q235B 钢和奥氏体不锈钢,没有对常见的不锈钢和碳钢进行系统研究㊂为此,将S30408㊁QN1803㊁S22053不锈钢与Q235B ㊁Q355B 碳钢采用对接焊缝连接,对6种不同组合㊁48个不锈钢与碳钢焊接接头的金相组织㊁硬度㊁强度和断口形貌等力学性能进行系统的试验研究㊂试验表明:不锈钢与碳钢焊接接头在熔合线附近出现明显的增碳层和脱碳层;热影响区晶粒增大,出现马氏体等脆性组织使得热影响区的硬度大于金属母材;不锈钢与碳钢焊接接头拉伸试件断裂在碳钢一侧,抗拉强度与其碳钢母材抗拉强度一致,屈服强度低于碳钢母材,延伸率显著降低;由于脱碳层的形成,使得碳钢熔合线附近的硬度和韧性下降;不锈钢与碳钢焊接接头拉伸断口均出现韧窝,为韧性断裂㊂关键词:不锈钢与碳钢焊接;金相组织;硬度;力学性能;断口形貌第一作者:姚健宇,男,2000年出生,硕士研究生㊂通信作者:郑宝锋,zhengbaofeng2000@㊂收稿日期:2023-10-240㊀引㊀言随着新材料的不断涌现,不同种类金属间的焊接不可避免[1]㊂在核电厂的锅炉设备[2]㊁石油化工产业的管道㊁不锈钢幕墙中的龙骨与主结构,存在着大量的不锈钢与碳钢焊接的需求㊂然而,CECS 410ʒ2015‘不锈钢结构技术规程“[3]中规定不锈钢构件不应与普通碳素钢预埋件进行焊接,GB 55006 2021‘钢结构通用规范“[4]中也给出了类似的规定,表明现行规范中不支持不锈钢与碳钢的焊接㊂国内外学者对不锈钢和碳钢焊缝性能开展了一些初步研究㊂沈根平[5]采用钨极氩弧焊对20号钢和316L 不锈钢进行焊接,对接头进行了抗拉试验,发现断裂均在20号钢一侧㊂李增荣[6]将Q235B 碳钢与1Cr18Ni9Ti 焊接后,采用V 型冲击试验的方法测量了焊缝金属热影响区金属的冲击吸收功,发现焊缝区冲击吸收功比两侧母材低㊂赵勇桃等[7]对Q235B 碳钢与316不锈钢焊接异种钢接头进行了硬度试验,发现焊接接头中焊缝区硬度最高㊂陈今良等[8]将2507双相不锈钢与Q235B 碳钢进行了焊接,对接头的微观组织研究后发现,由于Q235B 碳钢一侧的焊缝金属和Q235B 碳钢中含碳量和合金元素的不同,引起碳原子扩散,在熔合线附近的Q235B 碳钢一侧形成了铁素体的脱碳层,降低了焊缝韧性㊂王晓宇[9]的研究同样发现了不锈钢与碳钢焊接接头中的碳迁移现象㊂Purnama 等[10]研究表明,不同的保护气体对奥氏体不锈钢与低碳钢异种焊接接头有显著影响㊂Mishra 等[11]发现钨极惰性气体保护焊比熔化极惰性气体保护焊更适用于低碳钢和不锈钢的焊接㊂姚健宇,等/钢结构(中英文),38(10),25-31,2023从国内外研究可以看出,现有研究多集中于Q235B碳钢和奥氏体型不锈钢,未对不同常用不锈钢和碳钢之间焊接性能进行系统的研究㊂为此,将对常用的3种不锈钢和2种碳钢之间的焊接接头力学性能进行系统的研究,为实际工程中的应用提供数据支撑㊂1㊀试件设计与加工试验材料选用均为6mm厚的S30408㊁QN1803奥氏体不锈钢和S22053双相不锈钢与Q235B低碳钢和Q355B低合金钢进行焊接,母材的化学成分见表1㊂加工了6组异种钢焊接试件(Q235B-S30408㊁Q235B-QN1803㊁Q235B-S22053㊁Q355B-㊀㊀表1㊀材料主要化学成分Table1㊀Main chemical composition of materials%材料种类C Si Mn P S Ni Cr NQ235B0.17~0.240.17~0.370.35~0.65ɤ0.04ɤ0.05 ɤ0.25Q355Bɤ0.24ɤ0.55ɤ1.60ɤ0.035ɤ0.035ɤ0.30ɤ0.30S304080.080.7520.0350.0158~10.518~200.045 S22053ɤ0.03ɤ1.00ɤ2.00ɤ0.04ɤ0.03 4.5~6.521.0~24.00.08~0.2 QN18030.070.42 6.30.040.001 3.03180.24 S30408㊁Q355B-QN1803和Q355B-S22053)和5种同种钢焊接试件㊂所有试件均使用手工电弧焊(SMAW)焊接,为双面对接焊缝㊂正面焊接时,试件间隙约为3mm,正面焊缝焊接完成之后焊接背面焊缝,在焊接背面焊缝之前对试件进行了打磨清根㊂根据GB50683 2011‘现场设备㊁工业管道焊接工程施工规范“[12]建议,异种钢之间焊接选用E309,具体焊接工艺参数见表2㊂相同材质钢种之间的焊接分别采用如下焊条:Q235B采用E4303焊条,Q355B采用E5015焊条,S30408采用E309焊条,QN1803采用ERCr20Ni10Cu1.6-0.25N焊条㊂表2㊀SMAW焊接工艺参数Table2㊀Welding parameters setting in SMAW焊条型号电流I/A电压U/V焊接速度v/(mm㊃min-1)E30912020150E430312020120E501512020120 ERCr20Ni10Cu1.6-0.25N10521110㊀㊀焊接完成后对焊缝处进行打磨,然后对焊缝进行超声波探伤,选择合格区域采用激光切割从板中切割试件,每组3个试件,共计48个试件,具体如表3所示㊂试件的尺寸及切割位置见图1,切割完成后的试件见图2㊂表3㊀试件汇总a 焊接大板尺寸;b 焊缝剖面1 1;c 试件尺寸㊂图1㊀试件尺寸㊀mmFig.1㊀Dimensions of coupons㊀mma Q235B-S30408;b Q235B-QN1803;c Q235B-S22053;d Q355B-S30408;e Q355B-QN1803;f Q355B-S22053㊂图2㊀典型试件Fig.2㊀Typical coupons不锈钢与碳钢焊接接头力学性能研究2㊀焊接接头组织分析以Q235B-S30408焊接接头为例,对试件焊缝碳钢侧采用4%的硝酸酒精㊁不锈钢侧使用王水㊁焊缝处使用2%硫酸铜盐酸水溶液进行腐蚀㊂通过METALLUX金相显微镜进行拍摄并合成出Q235B 母材-热影响区-焊缝-热影响区-S30408母材的整体形貌图,如图3所示㊂可以看出:Q235B母材区组织以铁素体和珠光体为主,焊缝区与S30408不锈钢母材区组织以奥氏体为主;熔合线清晰,热影响区较为明显,热影响区的组织晶粒体积均明显比母材区增大㊂图4a为Q235B碳钢母材一侧的基体组织,主要由珠光体(黑色)和铁素体(白色)组成;图4b为Q235B碳钢侧热影响区组织,由珠光体和铁素体组成,与母材区相比晶粒有明显变大,并且部分位置产生魏氏组织,该组织的形成会降低热影响区附近的力学性能;图4c为Q235B碳钢侧熔合线附近的金相组织,熔合线十分清晰且越接近熔合线,珠光体越少㊂由于焊接金属和碳钢母材的化学成分有差异,在熔合线附近出现了 碳迁移 现象,靠近碳钢母材一侧出现了颜色较浅的脱碳层,在熔合线另一侧出现了颜色较深的增碳层;图4d为焊缝处组织,可以看出其由奥氏体和树枝状分布的铁素体组成,基本没有珠光体,分布较为均匀;图4e为S30408不锈钢侧热影响区附近的组织形貌,为单相奥氏体形貌,该区域集中了母材的化学成分,具有良好的韧性和塑性,靠近焊缝处热影响区的组织晶粒略有增大;图4f为S30408不锈钢母材区域,为单相奥氏体形貌㊂其余焊接接头的组织形态与上述接头类似㊂图3㊀整体形貌Fig.3㊀Overall topographyviewa Q235B母材;b Q235B碳钢侧热影响区;c Q235B碳钢侧熔合线;d 焊缝;e S30408不锈钢侧熔合线;f S30408不锈钢母材㊂图4㊀Q235B-S30408焊接接头微观形貌Fig.4㊀Micromorphology of Q235B-S30408welded joint3㊀焊接接头硬度分析为了获得不锈钢与碳钢焊接后不同区域的硬度分布规律,对碳钢母材 焊缝 不锈钢母材区进行硬度测定㊂其中,热影响区与焊缝测点间距为0.1mm,母材区测点间距为2mm㊂以焊缝中心为原点,以到原点的距离为横坐标(即按碳钢母材姚健宇,等/钢结构(中英文),38(10),25-31,2023区 焊缝 不锈钢母材区的顺序)㊁对应点硬度值为纵坐标,获得硬度分布曲线,结果如图5所示㊂a Q235B-S30408;b Q235B-S22053;c Q235B-QN1803㊂图5㊀不锈钢与碳钢焊接接头硬度分布曲线Fig.5㊀Hardness distribution curve of stainless steel andcarbon steel welded joints以Q235B-S30408焊接接头硬度分布曲线为例,从图5a中可以看出:在Q235B-焊缝一侧,焊缝的热影响区硬度最高,Q235B母材硬度最低;Q235B 母材与热影响区之间硬度有明显突变,这是因为在焊接过程中热影响区附近晶粒增大,出现了马氏体等脆性组织,导致热影响区硬度升高;由于碳钢侧热影响区与焊缝交界处 脱碳层 和 增碳层 的形成,在熔合线附近的硬度有所降低,形成了软化区;不锈钢一侧焊接接头热影响区的硬度高于焊缝和S30408母材㊂热影响区由于受到反复的加热和热循环作用,铁素体的含量增加,由于铁素体的硬度高于奥氏体,随着测点逐渐远离热影响区,接近S30408母材,测点硬度逐渐降低㊂图5b和图5c分别为Q235B-S22053焊接接头和Q235B-QN1803焊接接头,从曲线可以看出,因为不锈钢母材的化学成分不同,QN1803不锈钢和S22053不锈钢的母材硬度均高于S30408不锈钢,不锈钢侧热影响区硬度升高不明显,其余规律与Q235B-S30408焊接接头类似㊂4 焊接接头抗拉强度试验根据GB/T228.1 2021‘金属材料拉伸试验第1部分:室温试验方法“的规定[13],采用CMT5305型材料试验机进行拉伸试验(图6a),采用50mm的引伸计测量应变㊂应变达到2%之前,拉伸速率为0.5mm/min,2%之后为5mm/min㊂每种焊接类型完成3个试样㊂试件拉断后形貌如图6b所示,拉伸试验的结果见表4,其中,σu为抗拉强度,σy为屈服强度;εu为抗拉强度对应的应变;δ为断后延伸率㊂表中数据均取3次拉伸结果的平均值㊂典型应力-应变曲线如图7所示㊂a CMT5305型材料试验机;b 拉伸试验断后形貌㊂图6㊀拉伸试验装置Fig.6㊀Tensile test rig从表4㊁图6和图7中可以看出:1)在3种不锈钢母材中,S22053不锈钢抗拉强度最高,QN1803不锈钢其次,S30408不锈钢最低,而断后延伸率则规律相反;3种不锈钢母材的抗拉强度均明显高于碳钢的抗拉强度㊂2)同种不锈钢焊接后,抗拉强度比母材强度略有降低;同种碳钢焊接后抗拉强度与母材相同;同种钢焊接曲线规律与母材试件相同,断后延伸率与极限应变显著降低㊂3)不锈钢与碳钢焊接试样均断裂在碳钢一侧,不锈钢与碳钢焊接接头力学性能研究㊀㊀a 母材试件;b 母材焊接试件;c Q235B 异种焊接试件;d Q355B 异种焊接试件㊂图7㊀应力-应变曲线Fig.7㊀Stress-strain curves断口有明显颈缩现象㊂4)含Q235B 的异种钢焊接试件中,应力-应变曲线初始阶段与Q235B 母材相似,但断后延伸率显㊀㊀表4㊀焊接接头力学性能Table 4㊀Mechanical properties of welded joints试样σu /MPa σy /MPa εu断裂位置δ/%Q 235B 451.74291.640.32Q 235B 33Q 355B 477.63312.510.35Q 355B 31S 30408728.34275.860.45S 3040854QN 1803720.65383.440.46QN 180351S 22053772.37591.130.32S 2205331Q 235B -Q 235B 440.25299.220.12Q 235B 12Q 355B -Q 355B 470.31344.430.07Q 355B 10S 30408-S 30408559.96320.830.17S 3040822QN 1803-QN 1803642.96423.570.12QN 180313S 22053-S 22053756.64615.790.04S 2205311Q 235B -S 30408440.86303.180.12Q 235B 14Q 235B -QN 1803443.19310.990.23Q 235B 17Q 235B -S 22053442.59316.990.18Q 235B 16Q 355B -S 30408470.18316.570.24Q 355B 22Q 355B -QN 1803473.64318.250.21Q 355B 17Q 355B -S 22053476.85313.540.26Q 355B15㊀㊀注:表中数据均取3次拉伸结果的平均值㊂著降低,仅为碳钢母材的50%左右;含Q 355B 的异种钢焊接试件反映出相似的规律㊂5)不锈钢与碳钢焊接接头的屈服强度高出对应碳钢母材的5%,抗拉强度略小于对应的碳钢母材㊂这可能是因为焊接过程中两种母材的元素相互熔合,导致碳钢中渗透了少量Ni ㊁Mn 等元素,两种元素一定程度提高了接头的屈服强度[14]㊂同时,由于碳钢侧因碳的迁移而形成贫碳区,降低了抗拉强度[15]㊂5㊀断口形貌分析对Q235B 母材与Q235B -S30408焊接试样的拉伸试样断口进行扫描电子显微镜对比观察分析,结果如图8所示㊂可以看出:两种试样断口均密集分布着韧窝(微坑),韧窝周围的白色脊线称为撕裂棱,其中包括了一些大而深的韧窝,可以判断焊接试样与碳钢母材断裂方式相同,均为韧性断裂㊂6㊀结㊀论对6种不同组合㊁48个不锈钢与碳钢焊接接头的金相组织㊁硬度㊁强度和断口形貌等力学性能进行系统的试验研究,最终得到以下结论:1)不锈钢与碳钢焊接接头在熔合线附近,出现明显的 脱碳层 和 增碳层 ㊂靠近焊缝的热影响区,晶粒有明显增大的趋势,部分区域出现魏氏组织,焊缝处组织主要为奥氏体和树枝状分布的铁素体㊂姚健宇,等/钢结构(中英文),38(10),25-31,2023a Q235B母材;b Q235B-S30408焊接试样㊂图8㊀拉伸断口形貌Fig.8㊀Morphology of tensile fracture2)不锈钢与碳钢焊接接头中,焊缝硬度最高,碳钢母材硬度最低,由焊缝向不锈钢母材一侧,硬度逐渐降低㊂碳钢侧的热影响区晶粒大㊁含马氏体等脆性组织使得碳钢侧热影响区的硬度大于碳钢母材;碳钢侧热影响区与焊缝交界处由于 脱碳层 和 增碳层 的形成,使得在熔合线附近的硬度有所降低,形成了软化区㊂3)拉伸试件的断裂位置均在碳钢母材一侧,断口分布均匀密集的韧窝,均为韧性断裂㊂不锈钢与碳钢焊接试件的抗拉强度和屈服强度均与碳钢母材相近,抗拉强度略小于对应的碳钢母材,而屈服强度略高于对应的碳钢母材㊂不锈钢与碳钢焊接试件的极限应变均小于碳钢母材,其中S22053与碳钢焊接极限应变最高,QN1803其次,S30408最低㊂试件的断后延伸率显著低于碳钢母材,仅有碳钢母材的50%左右㊂4)不锈钢与碳钢的焊接接头的强度由选用碳钢的强度控制,由于焊接接头在碳钢热影响区较为薄弱㊂在焊接中宜选用小电流㊁短电弧㊁快速焊和多㊀㊀层多道焊的工艺,减小热影响区晶粒增大㊂展望:不锈钢与碳钢焊接除了需要考虑抗拉强度和韧性之外,还需要综合考虑焊缝的冲击韧性㊁耐腐蚀性㊁低/高周疲劳性能等㊂后续将围绕不锈钢与碳钢焊接开展进一步研究㊂参考文献[1]㊀王元清,袁焕鑫,石永久,等.不锈钢结构的应用和研究现状[J].钢结构,2010,25(2):1-12.[2]㊀黄道涛,陈子付,黄晟.高炉炉体现场焊接工艺[J].钢结构,2009,24(12):71-73.[3]㊀中国工程建设协会.不锈钢结构技术规程:CECS410ʒ2015[S].北京:中国计划出版社,2015.[4]㊀中华人民共和国住房和城乡建设部.钢结构通用规范:GB55006 2021[S].北京:中国建筑工业出版社,2021. [5]㊀沈根平.20号碳钢与316L不锈钢钢管的焊接工艺研究[J].内燃机与配件,2021(19):37-38.[6]㊀李增荣.Q235钢与1Cr18Ni9Ti不锈钢异种钢焊接接头性能的研究[J].中国新技术新产品,2012(21):21.[7]㊀赵勇桃,李波波,鲁海涛,等.Q235钢与316不锈钢异种钢焊接接头组织及力学性能的研究[J].热加工工艺,2019,48(11): 35-38.[8]㊀陈今良,赖奇,庞志宁,等.SAF2507双相不锈钢与Q235碳钢异种金属板材的焊接[J].塑性工程学报,2014,21(5): 145-149.[9]㊀王晓宇.奥氏体不锈钢与珠光体耐热钢异种钢焊接的碳迁移研究[D].沈阳:沈阳工业大学,2012.[10]Purnama D,Oktadinata H.Effect of shielding gas and filler metalto microstructure of dissimilar welded joint between austenitic stainless steel and low carbon steel[J].Materials Science and En-gineering,2019(22):242-254.[11]Mishra R R,Tiwari K V,Rajesha S.A study of tensile strength ofMIG and TIG welded dissimilar joints of mild steel and stainless steel[J].International Journal of Advances in Materials Science and Engineering,2014(3):23-32.[12]中国工程建设标准化协会化工分会.现场设备㊁工业管道焊接工程施工规范:GB50683 2011[S].北京:中国计划出版社,2012.[13]全国钢标准化技术委员会.金属材料拉伸试验第1部分:室温试验方法:GB/T228.1 2021[S].北京:中国标准出版社,2021.[14]李克俭,蔡志鹏,李轶非,等.长期高温时效对有碳迁移发生的焊接接头的影响[J].清华大学学报(自然科学版),2015,55(10):1051-1055.[15]彭杏娜,彭云,田志凌,等.Ni元素对Cr-Ni-Mo系高强焊缝组织演化的影响[J].焊接学报,2014,35(9):32-33.不锈钢与碳钢焊接接头力学性能研究Study on Mechanical Properties of Weld Joints of Stainless Steel and Carbon SteelJianyu Yao1㊀Ruiting Deng2㊀Baofeng Zheng1㊀Ganping Shu1(1.School of Civil Engineering,Southeast University,Nanjing211189,China;2.School of Civil Engineering,Shijiazhuang Railway University,Shijiazhuang050043,China)Abstract:The engineering application scenarios are becoming more and more complex,and the structure is facing higher requirements in terms of bearing capacity,corrosion resistance and economy.It is difficult for a single metal material to meet all engineering requirements.Stainless steel is a kind of green high-performance material,which is conducive to the realization of the goal of'double carbon'in China,and has good strength and corrosion resistance.Carbon steel is widely used because of its low price,but its corrosion resistance is poor.In order to improve the utilization of materials and save costs,stainless steel and carbon steel are often welded in engineering.At present,due to the different working environment and working medium of the equipment in the nuclear power plant, austenitic stainless steel and carbon steel are usually used for welding;in the building curtain wall,the general outdoor wall panels, connectors,glass curtain wall support system will use stainless steel,while the internal keel and the theme steel truss column will use carbon steel,so there will be a large number of stainless steel and carbon steel welding.However,the current domestic specifications do not support the welding of stainless steel and carbon steel.Due to the different chemical composition and physical properties of the two materials,the welding of stainless steel and carbon steel encounters problems.For example,the difference in melting point causes metal loss,the difference in linear expansion coefficient may lead to cracks in the weld,and the difference in chemical composition causes brittle compounds in the welding process.Since the existing research mainly focuses on the welding of Q235B steel and austenitic stainless steel,there is no systematic study on the common types of stainless steel and carbon steel.The S30408,QN1803, S22053stainless steel and Q235B,Q355B carbon steel are connected by butt weld.The mechanical properties such as metallographic structure,hardness,strength and fracture morphology of6different combinations and48stainless steel and carbon steel welded joints were systematically studied through experiments.The results show that there are obvious carburized layer and decarburized layer in the welded joint of stainless steel and carbon steel near the fusion line.The grain size of the heat affected zone increases,and the brittle structure such as martensite appears,so that the hardness of the heat affected zone is greater than that of the metal base metal.The tensile specimens of stainless steel and carbon steel welded joints fractured on the side of carbon steel.The tensile strength was consistent with the tensile strength of the carbon steel base metal.The yield strength was lower than that of the carbon steel base metal, and the elongation was significantly reduced.Due to the formation of decarburized layer,the hardness and toughness near the fusion line of carbon steel decrease,the tensile fractures of stainless steel and carbon steel welded joints show dimples,which are ductile fractures.Key words:stainless steel and carbon steel welding;metallographic structure;hardness;mechanical properties;fracture morphology。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

普通Q235碳钢与不锈钢SUS304 可以直接焊接么,有什么缺陷和注意的么?对结构是否会产生影响呢?

Q235碳钢(珠光体钢)与不锈钢SUS304(奥氏体钢——0Cr18Ni9)可以焊接。

不过,焊接时除了注意金属本身物理、化学性能对焊接性带来的影响外,还应注意两种金属成分与组织上的差异对接头性能的影响。

两种母材自身的问题:

珠光体钢:冷裂纹、脆化等

奥氏体钢:热裂纹等

特殊问题:

(1)母材对焊缝的稀释,引起焊缝组织与性能的变化

珠光体钢母材的溶入,将稀释填充金

属,引起其成分与组织的变化。

(2)形成凝固过渡层

在靠近珠光体钢一侧熔合线的焊缝金属中,会形成一层与内部焊缝金属成分不同的过渡层。

过渡层中的高硬度马氏体组织会使脆性增加,塑性显著降低,形成低塑性带,从而降低了焊接结构的可靠性。

(3)形成碳迁移过渡层

在焊接或焊后加热(热处理或高温运行)时,碳从珠光体母材通过熔合区向焊缝扩散,在靠近熔合区的珠光体母材上形成一个软化的脱碳层,而在靠近熔合区的奥氏体焊缝中形成硬度较高的增碳层。

(4)接头应力状态复杂

局部加热引起的热应力、两种钢的热膨胀系数不同引起的残余应力(热处理无法消除此应力)。

焊接材料:焊条型号—— E310-16 或 E310-15

焊接工艺要求:

1、焊接方法

用熔合比小的焊接方法,降低母材的稀释作用。

带极堆焊、非熔化极气体保护焊,焊条电弧焊均可。

2、焊接参数

小直径焊条或焊丝,小电流、大电压、快速焊。

3、堆焊过渡层

焊接厚大焊件时,可在珠光体钢的坡口表面堆焊过渡层,过渡层用高铬镍奥氏体焊条或镍及镍合金电焊条(如Ni307)。

过渡层厚度一般为6~9mm。

4、焊接接头一般不焊后热处理。

如有侵权请联系告知删除,感谢你们的配合!。