KLR-805型PLC说明书

DL05 Micro PLC User Manual, 6th Edition, Rev. E说明书

In This Chapter...In this Chapter ...........................................................................................................4-1 DL05 System Design Strategies ................................................................................4-2 Network Configuration and Connections .................................................................4-4 Network Slave Operation ..........................................................................................4-8 Network Master Operation .....................................................................................4-14Automatic I/O ConfigurationThe DL05 CPUs will automatically detect the optional I/O module, if installed, at powerup and establish the correct I/O configuration and addresses. The configuration may never need to be changed.The I/O addresses use octal numbering, with X0 to X7 being the eight inputs and Y0 to Y5 being the addresses for the six outputs. The discrete option slot addresses are assigned in groups of 8 or 16 depending on the number of I/O points for the I/O module. The discrete option module addressing will be X100 to X107 and X110 to X117 for the maximum sixteen point input module. The addressing for the sixteen point output module will be Y100 to Y107 and Y110 to Y117. Refer to the DL05/06 Options Modules User Manual (D0-OPTIONS-M) for the various discrete I/O modules available and the addressing for each one.Power BudgetingNo power budgeting is necessary for the DL05. The built-in power supply is sufficient for powering the base unit, your choice of option module, the handheld programmer and the DV-1000 operator interface.DL05 Micro PLC User Manual, 6th Edition, Rev. E4-3DL05 Micro PLC User Manual, 6th Edition, Rev. E4-4DL05 Micro PLC User Manual, 6th Edition, Rev. E4-5DL05 Micro PLC User Manual, 6th Edition, Rev. E4-6Timeout: Amount of time the port will wait after it sends a message to get a response before logging an error.RTS ON / OFF Delay Time: The RTS ON Delay Time specifies the time the DL05 waits to send the data after it has raised the RTS signal line. The RTS OFF Delay Time specifies the time the DL05 waits to release the RTS signal line after the data has been sent. When using the DL05 on a multi-drop network, the RTS ON Delay time must be set to at least and the RTS OFF Delay time must be set to at least 2ms . If you encounter problems, the time can be increased.: The possible range for Modbus slave numbers is from 1 to 247, but the DL05 network instructions used in Master mode will access only slaves 1 to 99. Each slave must have a unique number. At powerup, the port is automatically a slave, unless and: Amount of time the port will wait after it sends a message to get a response before logging an error.TS ON / OFF Delay Time: The RTS ON Delay Time specifies the time the DL05 waits to send the data after it has raised the RTS signal line. The RTS OFF Delay Time specifies the time the DL05 waits to release the RTS signal line after the data has been sent. When using the DL05 on a multi-drop network, the RTS ON Delay time must be set to at least and the RTS OFF Delay time must be set to at least 2ms. If you encounter problems, the time can be increased.Number: For making the CPU port a Direct NET master, choose “1”. The allowable range for Direct NET slaves is from 1 to 90 (each slave must have a unique number). At powerup, the port is automatically a slave, unless and until the DL05 executesDL05 Micro PLC User Manual, 6th Edition, Rev. E4-7DL05 Micro PLC User Manual, 6th Edition, Rev. E4-8DL05 Micro PLC User Manual, 6th Edition, Rev. E4-9Step 4: Specify Slave Memory Area。

LK培训手册

目录前言 (3)第一章概述 (4)一、LK-PLC系列产品 (4)二、LK-PLC特点 (4)1. 先进的离散过程控制系统 .......................................................错误!未定义书签。

2. 完善的模块种类 .....................................................................错误!未定义书签。

3. 优秀的网络通讯功能 ..............................................................错误!未定义书签。

4. 简便、可靠的安装工艺...........................................................错误!未定义书签。

5. 丰富的人机界面(HMI) .......................................................错误!未定义书签。

第二章LK PLCCPU . (9)一、各种CPU产品 (9)二、基本性能指标 (9)三、CPU结构 (10)第三章功能模块性能 (13)一、I/O模块 (13)1.主要I/O模块选型 (13)2.主要I/O模块简介 (13)二、通讯模块.........................................................................................错误!未定义书签。

1.DP主站模块 ..........................................................................错误!未定义书签。

2.DP从站模块 ..........................................................................错误!未定义书签。

PLC实验实训指导书

实训1G X D e v e l o p e r编程软件的使用一、实训目的(1)熟悉G X D e v e l o p e r软件界面;(2)掌握梯形图的基本输入操作;(3)掌握利用P L C编程软件编辑、调试等基本操作。

二、实训器材(1)可编程控制器1台(FX2N-48MR);(2)计算机(已安装GX Developer编程软件)1台。

三、实训指导1.编程软件简介2.GX编程软件的使用在计算机上安装好GX编程软件后,运行GX软件,其界面如图所示。

运行GX后的界面(1)菜单栏GX编程软件有10个菜单项。

(2)工具栏工具栏分为主工具、图形编辑工具、视图工具等,它们在工具栏的位置是可以拖动改变的。

建立新工程画面程序的编辑窗口(3)编辑区是程序、注解、注释、参数等的编辑的区域。

(4)工程数据列表以树状结构显示工程的各项内容,如程序、软元件注释、参数等。

(5)状态栏显示当前的状态如鼠标所指按钮功能提示、读写状态、PLC的型号等内容。

梯形图3.梯形图程序的编制程序编制画面程序变换前的画面用鼠标和键盘操作的画面4.指令方式编制程序5.程序的传送(1)PLC与计算机的连接(2)进行通信设置(3)程序写入、读出6.编辑操作(1)删除、插入(2)修改指令方式编制程序的画面(3)删除、绘制连线(4)复制、粘贴(5)打印(6)保存、打开工程(7)其他功能四、程序输入练习(1)按图5-23输入程序,根据控制要求运行程序,观察输出指示等的变化情况;(2)按图5-24输入程序,运行程序后合一下X0,观察输出指示等的变化情况;(3)按图5-25输入程序,运行程序后闭合X0,观察输出指示等的变化情况;(4)按图5-29输入程序,运行程序后闭合X0,观察输出指示等的变化情况。

五、实训报告§1.电机控制单元实验一、实验目的1.学习用FX2N系列PLC控制电机直接启动、正反转、Y-△启动的操作。

2.掌握电机在PLC控制过程中的外部接线。

PLC实训指导书

实验1:FX-20P-E手持编程器的操作一、实验目的(1)了解手持式编程器的结构及作用;(2)掌握FX-20P-E手持编程器的操作。

二、实验器材(1)可编程控制器1套(包括FX2N-48MR的PLC主机1个、FX-20P-E编程器1个、FX-20P-CAB型电缆1根);(2)电工常用工具1套;(3)导线若干。

三、实验指导1.编程器的概述写入、读出、插入、删除、修改、检查,也能对PLC的运行状况进行监视。

2.FX-20P-E型手持式编程器的组成FX-20P-E型手持式编程器主要包括以下几个部件:(1)FX-20P-E型编程器;(2)FX-20P-CAB型电缆;(3)FX-20P-RWM型ROM写入器;(4)FX-20P-ADP型电源适配器;(5)FX-20P-E-FKIT型接口,用于对三菱的Fl、F2系列PLC编程。

3.FX-20P-E型编程器的面板布置(1)LED显示屏(2)功能键4.编程器工作方式选择(1)编程器的工作方式FX-20P-E型编程器具有在线(ONLINE,或称连机)编程和离线(OFFLINE,或称脱机)编程两种工作方式。

(2)编程器的工作方式选择FX-20P-E型编程器上电后,其LED屏幕上显示的内容如图4-19所示。

其中闪烁的符号“■”指明编程器目前所处的工作方式。

可供选择的工作方式共有7种,它们依次是:①OFFLINE MODE:进入脱机编程方式。

②PROGRAM CHCEK:程序检查。

③DATA TRANSFER;数据传送。

④PARAMETER:对PLC的用户程序存储器容量进行设置,还可以对各种具有断电保持功能的软元件的范围以及文件寄存器的数量进行设置。

⑤XYM..NO.CONV.:修改X,Y,M的元件号。

⑥BUZZER LEVEL:蜂鸣器的音量调节。

⑦LATCH CLEAR:复位有断电保持功能的软元件。

5.程序的写入在写入程序之前,一般要将PLC内部存储器的程序全部清除(简称清零)。

简单型PLC使用说明

PL_A4D4O2_C1型PLC使用说明V1.0V1.0 无锡比利特科技有限公司无锡比利特科技有限公司2012年6月目录一、PLC产品特点 (3)二、PLC产品主要参数 (4)三、机械尺寸结构图 (5)四、接口定义 (6)五、接线方法 (8)1.电源接线方法 (8)2.232串口接线方法 (8)3.485接线方式 (8)4.数字开关量的接线方式 (9)4.1 内部电路 (9)4.2 无源输入 (10)4.3 有源输入 (10)5.模拟量的接线方式 (11)6.继电器的接线方式 (12)6.1 常开接点接灯的示例如下 (12)6.2 常闭接点接电机的示例如下 (12)6.3 常开接点闭合指示灯 (12)六、软件介绍 (14)1.调试前的准备 (14)2. 软件应用 (15)2.1 打开我公司PLC软件 (15)2.2 配置通讯接口 (16)2.3 验证通讯是否正常 (16)2.4 设定时间 (18)2.5 模拟量模式选择 (19)2.6 设备地址选择修改 (20)2.7 启动实时监控 (20)2.8 通道编辑 (21)2.9 排程设置 (22)2.10 清空设备内部逻辑 (24)七、协议介绍 (25)1.串口通讯参数 (25)2.协议格式定义 (25)2.1 命令码 (25)2.2 错误码 (26)2.3 寄存器地址及例子 (26)八、附件 (30)一、PLC产品特点产品特点严格按照工业控制标准设计RS485/RS232标准接口MODBUS_RTU标准协议控制可多模块485组网级联4路12位4-20mA(0-5V,可拨码选择)模拟量采集2路30A继电器输出,LED指示灯指示继电器闭合状态 4路光电隔离开关量输入采集(可拨码选择无源/有源) RTC时间控制可定时控制继电器打开/闭合可设置一次/工作日/每日循环控制可编程电平/模拟量输入触发控制可延时控制继电器打开/闭合心跳指示灯指示程序运行状态软件设定地址等参数标准工业导轨安装提供控制和编程示例程序.完全提供协议,同时,可按客户要求定制协议二、PLC产品主要参数特征 描述长: 115mm宽: 90mm机械特性高: 40mm重量:150g供电电源 11.5-12.5V,1A232通讯 9600bps通讯方式484通讯 9600bps电流型 4-20mA,12位ADC模拟量输入电压型 0-5V,12位ADC无源 12V,0.3A输出数字量输入有源 3.3V-24V输入继电器 30A/30VDC 250VAC逻辑存储量 10条温度范围 工作环境温度-30℃ — +85℃三、机械尺寸结构图四、接口定义Vin: 输入电源正极,直流电压11.5V-12.5V输入。

#SX-805型PLC说明书

前言SX-805型可编程控制器(PLC)实验训练装置由可编程控制器主机模块、模拟对象实验模块、开关模块、继电器模块及底座电源箱组成。

用实验导线将主机板上的有关部分连接可完成指令系统训练;用实验导线将主机板与模拟实验模块有关部分连接可以完成程序实验训练;用连接导线将主机与实际系统的部件连接可作为开发机使用,进行现场调试。

一、SX-805的基本配置(1)电源部分(带漏电保护开关):三相五线380V交流电源单相220V交流电源0~+30V可调电源+5V稳压电源±12V直流稳压电源+24V开关电源1路1路1路1路1路1路(2)模块部分:PLC主机模块模拟实验模块辅助模块1块13块3块二、各功能部分及名称(1) 电源部分:直接从外部输入三相五线380V的交流电源,就可在底座电源面板上得到各项标注电源。

(2) 各模块部分:PLC模块:本装置PLC采用OMRON CPM2A,其主要技术数据如下,输入点数36点输入信号类型开关量输出点数24点输出继电器允许电流220V/2A基本指令14条执行时间0.64us特殊指令105条执行时间7.8us编程方式梯形图编程容量4,096字主机电源220V(3) 模拟实验模块1、SX-805-1电机控制模块2、SX-805-2八段数码显示、天塔之光3、SX-805-3交通灯自控和手控4、SX-805-4水塔水位自动控制5、SX-805-5自控成型机6、SX-805-6自控轧钢机7、SX-805-7多种液体自动混合8、SX-805-8自动送料装车系统9、SX-805-9邮件分捡机10、SX-805-10皮带运输机系统11、SX-805-11四层电梯控制系统12、SX-805-12机械手控制系统13、SX-805-13五相步进电动机控制系统程序设计训练利用本装置进行程序设计训练,培养学生利用PLC技术设计和开发控制装置的综合运用能力。

每个实验的实验内容与控制程序分开编写,要求学员在实验前必须熟悉各种装置的控制要求,在按要求编写程序,上机时练习输入和调试程序。

fagor_8055i调试指南

发格8055I 调试指南1.发格8055i CNC系统个端口含义:X3端子含义:例如:通用参数P39X4端子:X5端子含义:X2端子含义:PLC输入I1~I16. 输出O1~O8发格系统标配X7/X9端子含义:X7: PLC输入I97~I104. 输出O33~O56X9: PLC输入I65~I96. X7/X9为选配在选择PLC远程模块X7/X9取消不选远程模块可以用来连接附加的数字输入、数字输出、模拟输入、模拟输出 ( 远程 I/O) ,也可连接温度传感器输入。

远程模块分组使用,可以通过CAN总线将远程模块连接到CNC 单元. CAN总线最多可以连接4组远程模块,每个远程模块组由以下1或2个远程模块组成。

远程模块有下面4类:A. 电源 + 24 数字输入,16数字输出 .这个模块必须连接 24VDC 供电电源,并连接到CAN 总线上 . B. 电源 + 4个模拟量输入,4个模拟量输出,2个温度传感器输入.这个模块必须连接24VDC供电电源,并连接到CAN总线上.C. 数字输入/数字输出(单模块).24 数字输入16 数字输出.D. 数字输入/数字输出(双模块).48 数字输入32 数字输出.对应PLC参数P884.6 数字输入/ 数字输出的地址编号以下的PLC参数设定4 类远程模块的地址.须根据实际情况分别设定. IOCANID*本组的节点地址.最多4组远程模块节点参数P90~P93 ICAN* 本组数字输入点的个数.对应PLC参数:P94 P96 P98 P100 OCAN* 本组数字输出点的个数. 对应PLC参数:P95 P97 P99 P101 NUICAN* 本组第一个数字输入点的地址(本组数字输入的起始地址). NUOCAN* 本组第一个数字输出点的地址(本组数字输出的起始地址) * = 1~4!最多只能带4个远程模块组二:调试一.通用参数使用电子手轮移动轴时须设置这些参数1~31).MPGCHG (P80)参数 MPGCHG (P80) 表示电子手轮的转动方向. 如果转动方向正确, 保持原值不变. 否则, 将原来的 YES 改为 NO ,或将 NO 改为 YES2).MPGRES (P81)参数 MPGRES (P81) 根据相应轴机床参数 a.m.p. DFORMAT (P1) ,指定电子手轮的记数分辨率.有效值0,1,23).MPGNPUL (P82)参数 MPGNPUL (P82) 表示电子手轮每转的脉冲数缺省值: 0 ( 25 线)例如.使用FAGOR电子手轮( 每转25 脉冲)期望手轮每转一转轴移动 1 mm .1. 设置通用参数g.m.p. AXIS1 (P0) 至 AXIS7 (P6) 指定手轮信号输入的反馈端口, 把其值设为12(FAGOR 100P 手轮). 并考虑参数 g.m.p. MPGAXIS (P76) 手轮与哪个轴相关联.2. 设置参数 MPGNPUL=25 或 0 表示手轮每转 25 个脉冲 .3. 因为手轮输出方波信号, CNC 施加 x4 倍频因子, 所以手轮每转可得到100 个脉冲信号 .4. 参数 MPGRES 的值取决于轴分辨率和显示格式.5.3 mm 显示格式, MPGRES=14.4 mm 显示格式, MPGRES=26.2mm 显示格式, MPGRES=0.4).轴设置参数用几个轴设置几个轴,不用设“0”空闲5).PRODEL (P106)进行探测时CNC会考虑此参数 :功能 G75, G76 和探针循环PROBE,DIGIT.当数字探针通过红外线与 CNC 进行通信时,从探针接触零件到CNC接收探针信号之间有一个短暂延时( 大约几毫秒) .探针接触到工件后将继续移动,直到 CNC 接收到探针信号才会停止.参数 PRODEL 设置延时时间, 单位为毫秒.有效值:0 至 255 之间的整数在进行探测的过程中, CNC始终考虑参数 PRODEL的值同时提供以下信息 ( 与坐标相关的变量).TPOS CNC 接收到探针信号时,探针的实际位置.DPOS 探针接触到工件时,探针的理论位置.若 "PRODEL=0", 变量 DPOS 与 TPOS 的值相同.要设置该参数, 可以使用探针校准循环 PROBE2. 执行该循环后,全局参数 P299 的返回值就是赋予参数 PRODEL 的最佳值.6).CFGFILE (P127)用户定制显示界面的文件号码7).MSGFILE (P131)包含多种语言的 OEM 文本的程序号码.缺省值 "0" ( 没有程序).如果参数值为 "0", 则 OEM 只用一种语言定义文本,文本存储在下列几个程序文件内 :PLCMSG PLC 信息文本.PLCERR PLC 错误报警文本.P999995 OEM 定制界面的文本和标题.P999994 OEM 定制界面和循环的帮助文本.MSGFILE 程序可以存储在用户内存或硬盘 (KeyCF) 中. 系统优先使用存储在用户内存中的程序8).FEEDTYPE (P170)执行 F0 指令后,进给率的工作形式.9).NEWLOOK (P193)通用参数 NEWLOOK (P193) 选择 CNC 的界面类型6.3轴参数1).AXISTYPE (P0) ;*******重要参数**********定义轴的类型和控制方式: CNC 控制或PLC 控制缺省状态下, 旋转轴的坐标值是“循环翻转( 计满返回)”的,即在0º 至359.9999º 之间显示. 如果不希望坐标值“循环翻转( 计满返回)”, 则须设置轴参数 a.m.p. ROLLOVER (P55)=NO. 轴的坐标值将以度为单位连续显示.绝对方式(G90) 编程时只进行定位的旋转轴或整角度轴将沿最短路径运行. 比如, 当前的位置为10º,目标位置为350º, 轴的运行过程为, 10º, 9º, ... 352, 351, 350ROLLOVER (P55)当轴被设为旋转轴时即轴参数 "AXISTYPE (P0)=2 或 3" 时,CNC考虑该参数.旋转轴是否采用循环翻转显示方式.NO =否. YES= 是2). DFORMAT (P1)轴的工作单位( 半径或直径) 和显示格式.3).GANTRY (P2) ;*******重要参数**********在龙门同步轴中, 设置与该轴同步的轴. 只须在从动轴上设置该参数. 代码如下:例如:X 和 U 是一对龙门同步轴, U 是从动轴, 参数设置如下:X 轴的参数 GANTRY (P2) = 0U 轴的参数GANTRY (P2) = 1 ( 与 X 轴同步)这样, 当 X 轴移动时, U 也会移动相同的距离.4).SYNCHRO (P3)可以在 PLC 程序里使用 CNC 的逻辑输入: "SYNCHRO1" 至"SYNCHRO7" 使轴进行同步或解除同步. CNC 轴 ( 主平面) 或 PLC 轴都可同步.该参数须在从动轴参数里设置, 指定与该轴同步的主动轴.(参数设置同P2)5).DROAXIS (P4)该轴为标准轴还是数显轴 NO 标准轴. YES 数显轴6).LIMIT+ (P5) LIMIT - (P6)轴的软限位7).PITCH (P7) 滚珠丝杠的节距或所用线性反馈装置的分辨率.1,如果是模拟式或数字式(SERCOS)伺服系统参数PITCHB (P86) 丝杠螺距无意义。

K5 PLC硬件使用手册201908

目录第一部分 (6)第一章系统通用说明 (7)1.1产品应用范围 (7)1.2本文常用名称 (7)1.3产品命名规则 (9)1.3.1产品名称说明 (9)1.3.2订货号说明 (12)1.4K INCO-K5系列PLC产品列表 (13)第二部分 (16)第一章KINCO-K5系列PLC应用 (17)1.1产品体系结构 (17)1.1.1概述 (17)1.1.2单机最大规模 (17)1.1.3通讯网络 (18)1.2系统电源设计 (19)1.2.1集成电源概述 (19)1.2.2DC24V输出电源核算 (19)1.2.3扩展电源核算 (20)1.2.4CPU模块输入功率 (21)1.3正常的工作条件 (22)第二章CPU原理及应用 (23)2.1概述 (23)2.1.1部件结构图 (23)12.2各部分功能介绍 (25)2.2.1CPU状态及指示灯 (25)2.2.2串行通信口 (26)2.2.3数据保持和数据备份 (26)2.2.4实时时钟(RTC) (27)2.2.5高速脉冲计数和高速脉冲输出 (27)2.2.6边沿中断 (27)2.3接线图 (28)2.4技术数据 (38)第三章DI扩展模块 (41)3.1DI8×DC24V (41)3.1.1接线图 (41)3.1.2技术数据 (42)3.2DI16×DC24V (43)3.2.1接线图 (43)3.2.2技术数据 (44)第四章DO扩展模块 (45)4.1DO8×DC24V (45)4.1.1接线图 (45)4.1.2技术数据 (46)4.2DO8×继电器 (47)4.2.1接线图 (47)4.2.2技术数据 (48)4.3DO16×DC24V (49)4.3.1接线图 (49)24.4DO16×继电器 (51)4.4.1接线图 (51)4.4.2技术数据 (52)第五章DI/O扩展模块 (53)5.1DI/O,DI4×DC24V DO4×DC24V (53)5.1.1端子接线图 (53)5.1.2技术数据 (54)5.2DI/O,DI4×DC24V DO4×继电器 (55)5.2.1端子接线图 (55)5.2.2技术数据 (56)5.3DI/O,DI8×DC24V DO8×DC24V (57)5.3.1端子接线图 (57)5.3.2技术数据 (58)5.4DI/O,DI8×DC24V DO8×继电器 (59)5.4.1端子接线图 (59)5.4.2技术数据 (60)第六章AI扩展模块 (61)6.1AI4×IV,电流/电压输入 (61)6.1.1端子接线图 (61)6.1.2测量范围和测量值表示格式 (61)6.1.3技术数据 (62)6.2AI4×RD,热电阻输入 (63)6.2.1端子接线图 (63)6.2.2测量范围和测量值表示格式 (63)6.2.3技术数据 (64)36.3.1端子接线图 (65)6.3.2测量范围和测量值表示格式 (65)6.3.3技术数据 (66)第七章AO扩展模块 (67)7.1AO2×IV,电流/电压输出 (67)7.1.1端子接线图 (67)7.1.2输出范围和输出值表示格式 (67)7.1.3技术数据 (68)第八章AI/O扩展模块 (69)8.1AI/O,AI2×IV AO2×IV,电流/电压输入/输出 (69)8.1.1端子接线图 (69)8.1.2AI测量范围和测量值表示格式 (70)8.1.3AO输出范围和输出值表示格式 (70)8.1.4技术数据 (71)第九章扩展功能模块 (72)9.1K541CAN通信模块 (72)9.1.1主要特点 (72)9.1.2端子和指示灯说明 (73)9.1.3接线示意图 (74)9.1.4技术数据 (74)9.2PS580扩展电源模块 (75)9.2.1主要特点 (75)9.2.2PS580使用示意图 (76)9.2.3PS580应用示例 (76)9.2.4技术数据 (78)4第十章安装及接线 (79)10.1模块外形尺寸 (79)10.2模块的连接 (80)10.3模块的安装 (81)10.4接线端子的拆卸和安装 (83)10.4.1端子排的拆卸 (83)10.4.2端子排的重新安装 (83)10.5保护电路和接地 (84)10.5.1晶体管型DO通道的保护功能 (84)10.5.2继电器型DO通道的外部保护指南 (84)10.5.3接地 (85)5第一部分通用说明6第一章系统通用说明1.1产品应用范围按照公认的PLC分类规则,Kinco-K5系列PLC属于小型一体化PLC,因此适用于工厂自动化领域中的机器控制和小规模过程控制。

(完整版)PLC说明书毕业设计

以下文档格式全部为word格式,下载后您可以任意修改编辑。

前言本次毕业设计的课题是《作息时间控制器》控制的设计,用时间来控制自动打铃,开(熄)学生宿舍灯等。

目的是为了考查学生对所学知识的综合运用能力,以及对不同程序控制之间的融汇贯通。

在查阅有关的资料及手册的基础上,掌握与设计有关的基础知识,提高自己设计、分析程序的能力。

通过制作电路板,解决实际问题,提高自己的动手能力。

在指导老师的悉心指导及本组成员的共同努力下,完成了0~24小时循环显示的程序、自动打铃程序、开(熄)学生宿舍灯程序的设计,及电路板的制作。

通过本次设计领悟了作为一名技术员所具备分析、解决问题的能力,为今后的工作打下基础。

参与本次毕业设计的同学有计龙、刘广明、方强、魏宗斌、杨耀东、王洋、王汉礁、张向新、郑翠平、邓芳芳。

有了同学们的积极参与才使得复杂的程序简单化,以至于在短时间内把程序设计出来,并对指导老师张凯表示由衷的感谢!由于时间仓促、能力有限,程序难免有不足之处,请老师批评指正。

楼宇智能化工程技术PLC设计组目录一、设计任务1、作息时间控制器控制设计大纲 (4)2、设计步骤 (4)二、设计过程1、时间控制显示程序 (5)1.1秒脉冲显示程序 (5)1.2分钟显示程序 (6)1.3小时显示程序 (7)1.4星期显示程序 (9)1.5自动扫描秒程序 (11)1.6开机显示 (12)2、电铃控制程序 (14)2.1作息时间电铃控制 (16)2.2双休日电铃控制 (17)3、学生宿舍开(熄)灯程序 (18)4、控制器输入输出点分配 (19)5、PCB接线图及元器件 (21)5.1 PCB的外部接线图 (21)5.2 元器件 (22)6、作息时间控制器控制梯形图 (22)7、作息时间控制器使用说明 (23)三、设计总结 (24)概述PLC即可编程控制器(Programmable logic Controller),是指以计算机技术为基础的新型工业控制装置。

Kinco步科PLCkinckk5系列编程软件用户手册英文高清版

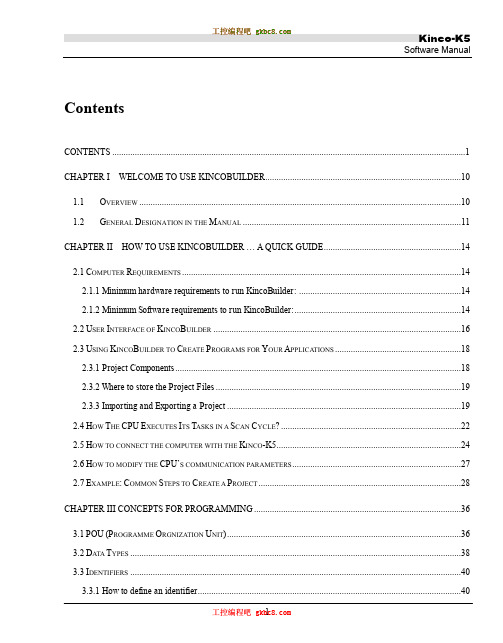

ContentsCONTENTS (1)CHAPTER I WELCOME TO USE KINCOBUILDER (10)1.1O VERVIEW (10)1.2G ENERAL D ESIGNATION IN THE M ANUAL (11)CHAPTER II HOW TO USE KINCOBUIL DER ... A QUICK GUIDE. (14)2.1C OMPUTER R EQUIREMENTS (14)2.1.1 Minimum hardware requirements to run KincoBuilder: (14)2.1.2 Minimum Software requirements to run KincoBuilder: (14)2.2U SER I NTERFACE OF K INCO B UILDER (16)2.3U SING K INCO B UILDER TO C REATE P ROGRAMS FOR Y OUR A PPLICATIONS (18)2.3.1 Project Components (18)2.3.2 Where to store the Project Files (19)2.3.3 Importing and Exporting a Project (19)2.4H OW T HE CPU E XECUTES I TS T ASKS IN A S CAN C YCLE? (22)2.5H OW TO CONNECT THE COMPUTER WITH THE K INCO-K5 (24)2.6H OW TO MODIFY THE CPU‟S COMMUNICATION PARAMETERS (27)2.7E XAMPLE:C OMMON S TEPS TO C REATE A P ROJECT (28)CHAPTER III CONCEPTS FOR PROGRAMMING (36)3.1POU(P ROGRAMME O RGNIZATION U NIT) (36)3.2D ATA T YPES (38)3.3I DENTIFIERS (40)3.3.1 How to define an identifier (40)3.3.2 Use of Identifiers (40)3.4C ONSTANT (41)3.5V ARIABLES (43)3.5.1 Declaration (43)3.5.2 Declaring Variables in KincoBuilder (44)3.5.3 Checking Variables (44)3.6H OW TO A CCESS PLC M EMORY (45)3.6.1 Memory Types and Characteristics (45)3.6.2 Direct Addressing (47)3.6.3 Indirect Addressing (54)3.6.4 Memory Address Ranges (56)3.6.5 Function Block and Function Block Instance (58)3.6.6 Using FB Instances (60)3.6.7 FB Instances Memory Ranges (62)CHAPTER IV HOW TO USE KINCOBUIL DER ... BASIC FUNCTION S (63)4.1C ONFIGURING G ENERAL S OFTWARE O PTIONS (63)4.2A BOUT D OCKING W INDOWS (65)4.3C ONFIGURING H ARDWARE (66)4.3.1 How to open the Hardware window (67)4.3.2 Copy and paste the hardware configuration in different projects (67)4.3.3 Add/Remove Modules (67)4.3.4 Configuring Module Parameters (68)4.4T HE I NITIAL D ATA T ABLE (77)4.4.1 Opening the Initial Data Table (77)4.4.2 Editing a Cell (77)4.4.3 Making Initial Data Assignments (78)4.4.4 Editing the Initial Data Table (78)4.5T HE G LOBAL V ARIABLE T ABLE (79)4.5.1 Opening the Global Variable Table (80)4.5.2 Declaring the Global Variables (80)4.6T HE C ROSS R EFERENCE T ABLE (82)4.6.1 Opening the Cross Reference Table (82)4.6.2 The Pop-up Menu (83)4.7T HE S TATUS C HART (84)4.7.1 Opening the Status Chart (86)4.7.2 Monitoring the Variable Value (86)4.7.3 The Force Function (86)4.7.4 Right-click Menu (87)4.7.5 Force and Cancel Force (87)4.8P ASSWORD P ROTECTION (89)4.8.1 Protection Privileges (89)4.8.2 How to change the password and the protection level (89)4.8.3 How to recover from a lost password (91)CHAPTER V HOW TO US E KINCOBUILDER ... PRO GRAMMING (92)5.1P ROGRAMMING IN IL (92)5.1.1 Overview (92)5.1.2 Rules (93)5.1.3 The IL Editor in KincoBuilder (95)5.1.4 Converting IL Program to LD Program (98)5.1.5 Debug and Monitor the Program (98)5.2P ROGRAMMING IN LD (101)5.2.1 Overview (101)5.2.2 Network (101)5.2.3 Standardized graphic symbols (101)5.2.4 The LD Editor in KincoBuilder (104)5.2.5 Monitoring and Debugging the Program (111)CHAPTER VI KINCO-K5 INSTRUCTION SET (114)6.1S UMMARY (114)6.2B IT L OGIC I NSTRUCTIONS (115)6.2.1 Standard Contact (115)6.2.2 Immediate Contact (119)6.2.3 Coil (121)6.2.4 Immediate Coil (123)6.2.5 Set And Reset Coil (124)6.2.6 Set and Reset Block Coil (126)6.2.7 Set And Reset Immediate Coil (128)6.2.8 Edge detection (129)6.2.9 NCR (NOT) (131)6.2.10 Bistable elements (132)6.2.11 ALT (Alternate) (135)6.2.12 NOP (No Operation) (137)6.2.13 Bracket Modifier (138)6.3M OVE I NSTRUCTIONS (140)6.3.1 MOVE (140)6.3.2 BLKMOVE (Block Move) (141)6.3.3 FILL (Memory Fill) (144)6.3.4 SWAP (145)6.4C OMPARE I NSTRUCTIONS (148)6.4.1 GT (Greater Than) (148)6.4.2 GE (Greater than or Equal to) (150)6.4.3 EQ (Equal to) (152)6.4.4 NE (Not Equal to) (154)6.4.5 LT (Less than) (156)6.4.6 LE (Less than or Equal to) (158)6.5L OGICAL O PERATIONS (160)6.5.1 NOT (160)6.5.2 AND (162)6.5.3 ANDN (164)6.5.4 OR (166)6.5.5 ORN (168)6.5.6 XOR (Exclusive OR) (170)6.6S HIFT/R OTATE I NSTRUCTIONS (172)6.6.1 SHL (Shift left) (172)6.6.2 ROL (Rotate left) (174)6.6.3 SHR (Shift right) (176)6.6.4 ROR (Rotate right) (178)6.6.5 SHL_BLK (Bit String Shift Left) (180)6.6.6 SHR_BLK (Bit String Shift Right) (182)6.7C ONVERT I NSTRUCTIONS (185)6.7.1 DI_TO_R (DINT To REAL) (185)6.7.2 R_TO_DI (REAL To DINT) (186)6.7.3 B_TO_I ( BYTE To INT ) (188)6.7.4 I_TO_B ( INT To BYTE ) (189)6.7.5 DI_TO_I ( DINT To INT ) (192)6.7.6 I_TO_DI ( INT To DINT ) (194)6.7.7 BCD_TO_I ( BCD To INT ) (195)6.7.8 I_TO_BCD (INT To BCD ) (196)6.7.9 I_TO_A ( INT To ASCII ) (199)6.7.10 DI_TO_A ( DINT To ASCII ) (201)6.7.11 R_TO_A ( REAL To ASCII ) (203)6.7.12 H_TO_A ( Hexadecimal To ASCII ) (206)6.7.13 A_TO_H ( ASCII to Hexadecimal ) (208)6.7.14 ENCO (Encoding) (210)6.7.15 DECO (Decoding) (212)6.7.16 SEG ( 7-segment Display) (214)6.7.17 TRUNC (Truncate) (215)6.8N UMERIC I NSTRUCTIONS (217)6.8.1 ADD and SUB (217)6.8.2 MUL and DIV (219)6.8.3 MOD (Modulo-Division) (221)6.8.4 INC and DEC (223)6.8.5 ABS (Absolute Value) (225)6.8.6 SQRT (Square Root) (226)6.8.7 LN (Natural Logarithm), LOG (Common Logarithm) (227)6.8.8 EXP(Exponent with the base e) (228)6.8.9 SIN (sine), COS (cosine), TAN (tangent) (229)6.8.10 ASIN (arc-sine), ACOS (arc-cosine), ATAN (arc-tangent) (231)6.9P ROGRAM C ONTROL (233)6.9.1 LBL and JMP Instructions (233)6.9.2 Return Instructions (235)6.9.3 CAL(Call a subroutine) (237)6.9.4 FOR/NEXT ( FOR/NEXT Loop) (240)6.9.5 END (Terminate the scan cycle) (243)6.9.6 STOP (Stop the CPU) (244)6.9.7 WDR (Watchdog Reset) (245)6.10I NTERRUPT I NSTRUCTIONS (246)6.10.1 How the Kinco-K5 handles Interrupt Routines (246)6.10.2 Interrupt Priority and Queue (246)6.10.3 Types of Interrupt Events Supported by the Kinco-K5 (246)6.10.4 Interrupt Events List (247)6.10.5 ENI (Enable Interrupt), DISI (Disable Interrupt) (248)6.10.6 ATCH and DTCH Instructions (249)6.11C LOCK I NSTRUCTIONS (253)6.11.1 Adjusting the RTC online (253)6.11.2 READ_RTC and SET_RTC (254)6.11.3 RTC_R (256)6.11.4 RTC_W (258)6.12C OMMUNICATION I NSTRUCTIONS (261)6.12.1 Free-protocol Communication (261)6.12.2 XMT and RCV (261)6.12.3 Modbus RTU Master Instructions (271)6.12.4 SDO (277)6.12.5 CAN Communication Command (283)6.13C OUNTERS (292)6.13.1 CTU (Up Counter) and CTD (Down Counter) (292)6.13.2 CTUD (Up-Down Counter) (295)6.13.3 High-speed Counter Instructions (297)6.13.4 High-speed Pulse Output Instructions (313)6.14T IMERS (329)6.14.1 The resolution of the timer (329)6.14.2 TON (On-delay Timer) (329)6.14.3 TOF (Off-delay Timer) (331)6.14.4 TP (Pulse Timer) (333)6.15PID (336)6.16P OSITION C ONTROL (341)6.16.1 Model (341)6.16.2 The correlative variables (342)6.16.3 PHOME (Homing) (344)6.16.4 P ABS (Moving Absolutely) (347)6.16.5 PREL (Moving Relatively) (349)6.16.6 PJOG (Jog) (353)6.16.7 PSTOP (Stop) (355)6.16.8 PFLO_F (356)6.16.9 Examples (358)6.17A DDITIONAL I NSTRUCTIONS (369)6.17.1 LINCO( Linear Calculation ) (369)6.17.2 CRC16 ( 16-Bit CRC ) (371)6.17.3 SPD (Speed detection) (373)APPENDIX A COMMUNICA TE USING MODBUS RTU PROTOCOL (375)1.PLC M EMORY A REA (375)1.1 Accessible Memory Areas (375)1.2 Modbus Register Number (375)2.B ASIC R EPORT F ORMAT OF M ODBUS RTU (378)2.1 Modbus RTU (378)2.2 CRC Verification Algorithm in Modbus Protocol (381)APPENDIX B DYNAMIC MODIFICATION PARAMETER OF RS485 COMMUNICA TION PORT (385)1.G ENERAL D ESCRIPTION (385)2.R EGISTER I NSTRUCTION (386)3.I NSTRUCTIONS (389)4.E XAMPLE (391)APPENDIX C DA TA BACKUP (393)APPENDIX D ERROR DIAGNOSE (394)1.E RROR L EVEL (394)2.E RROR CODES (396)3.H OW TO R EAD E RRORS O CCUR B EFORE (399)4.E RROR R EGISTER (401)APPENDIX E DEFINITION OF SM AREA (404)1.SMB0: SYSTEM STATUS BYTE (404)2.SMB2: SYSTEM CONTROL BYTE (405)3.C OMMUNICATION P ORT R ESET (406)4.O THER FUNCTIONAL VARIABLES (408)5.SMD12 AND SMD16:T IMER I NTERRUPTION C YCLE (409)Chapter I Welcome to Use KincoBuilder1.1OverviewIEC61131-3 is the only global standard for industrial control programming. Its technical implications are high, leaving enough room for growth and differentiation. It harmonizes the way people design and operate industrial controls by standardizing the programming interface. IEC 61131-3 has a great impact on the industrial control industry, and it is accepted as a guideline by most PLC manufacturers. With its far-reaching support, it is independent of any single company.KincoBuilder is the programming software for Kinco-K5 series Micro PLC, and it's a user-friendly and high-efficient development system with powerful functions.KincoBuilder is developed independently and accords with the IEC61131-3 standard. It becomes easy to learn and use because many users have acquired most of the programming skills through different channels.KincoBuilder is provided with the following features:Accords with the IEC61131-3 standardSupports two standard programming languages, i.e. IL (Instruction List) and LD (Ladder Diagram)Powerful instruction set, build-in standard functions, function blocks and other special instructionsSupports structured programmingSupports interrupt service routinesSupports subroutinesSupports direct represented variables and symbolic variables, easy to develop and manage the user project.User-friendly and high-efficient environmentFlexible hardware configuration, you can define all types of the hardware parameters1.2General Designation in the Manual▪ Micro PLC (Programmable Logic Controller)According to the general classification rules, micro PLC generally refers to the type of PLC with the control points below 128. This type of PLC usually adopts compact structure, that is, a certain number of I/O channels, output power supply, high-speed output/input and other accessories are integrated on the CPU module.▪ CPU bodyNamely, the CPU module, it‟s the core of the control system. The user program is stored in the internal storage of the CPU module after being downloaded through the programming software, and will be executed by the CPU.Meanwhile, it also executes the CPU self-test diagnostics: checks for proper operation of the CPU, for memory areas, and for the status of any expansion modules.▪ Expansion module & expansion busThe expansion module is used to extend the functions of the CPU body and it is divided into expansion I/O module (to increase the input/output channels of the system) and expansion functional module (to expend the functions of CPU).The expansion bus connects the CPU and expansion modules, and the 16-core flat cable is adopted as the physical media. The data bus, address bus and the expansion module‟s working power supply are integrated into the expansion bus.▪ KincoBuilderThe programming software for Kinco-K5 series PLC, accords with IEC61131-3 standard KincoBuilder,presently provides LD and IL languages for convenience and efficiency in developing the control programs for your applications. KincoBuilder provides a user-friendly environment to develop and debug the programs needed to control your applications.▪ CPU firmwareIt is the “operating system”of the CPU module, and is stored in the Flash memory. At power on, it starts operation to manage and schedule all the tasks of the CPU module.▪ User programIt‟s also called user project or application program, the program written by the user to execute some specific control functions. After the user program is downloaded to the CPU module, it is stored in the FRAM. At power on, the CPU module shall read it from FRAM into RAM to execute it.▪ Main program and Scan CycleThe CPU module executes a series of tasks continuously and cyclically, and we call this cyclical execution of tasks as scan.The main program is the execution entry of the user program. In the CPU, the main program is executed once per scan cycle. Only one main program is allowed in the user program.▪ Free-protocol communicationThe CPU body provides serial communication ports that support the special programming protocol, Modbus RTU protocol (as a slave) and free protocols. Free-protocol communication mode allows your program to fully control the communication ports of the CPU. You can use free-protocol communication mode to implement user-defined communication protocols to communicate with all kinds of intelligent devices. ASCII and binary protocols are both supported.▪ I/O Image AreaIncluding input image area and output image area. At the beginning of a scan cycle, signal status are transferred from input channels to the input image area; at the end of a scan cycle, the values stored in the output image area are transferred to output channels;In order to ensure the consistency of data and to accelerate the program execution, the CPU module only access the image area during each scan cycle.▪ Retentive RangesThrough “Hardware” configuration in KincoBuilder, you can define four retentive ranges to select the areas of the RAM you want to retain on power loss. In the event that the CPU loses power, the instantaneous data in the RAM will be maintained by the super capacitor, and on the retentive ranges will be left unchanged at next power on. The retaining duration is 72 hours at normal temperature.▪ Data backupData backup is the activity that you write some data into E2PROM or FRAM through relevant instruction for permanent storage. Notice: Every type of permanent memory has its own expected life, for example, E2PROM allows 100 thousand of times of writing operations and FRAM allows 10 billions of times.Chapter II How to Use KincoBuilder … A Quick GuideIn this chapter, you will learn how to install KincoBuilder on your computer and how to program, connect and run your Kinco-K5 PLC. The purpose of this chapter is to give you a quick guide, and further details will be presented in the following chapter.2.1 Computer Requirements2.1.1 Minimum hardware requirements to run KincoBuilder:CPU: 1 GHz or higherHard disk space: at least 20M bytes of free spaceRAM: 512M or moreKeyboard, mouse, a serial communication port256-color VGA or higher, 1024*768 or higher2.1.2 Minimum Software requirements to run KincoBuilder:Operating system: Windows XP(32bit), Windows Vista(32bit), Windows7(32/64bit), Windows8 (32/64bit), Windows 8.1(32/64bit)Users may find errors when running KincoBuilder on OS of Windows 7 or above. Possible solutions are as follows:[COM] port in the Communication setting is nullKincoBuilder detects available COM port on a computer by reading the hardware information in the REGEDIT. In previous versions, KincoBuilder requires authorities from the Administrators to run; otherwise it shows null port lists.In the latest version, KincoBuilder will automatically detect branches. If KincoBuilder is not given authority to read port list, it will list ports from COM1 to COM9 for user to choose manually.KincoBuilder unable to run on computersUsers may turn to Compatibility Mode to run KincoBuilder and set as follows:Right click the shortcut of “KincoBuilder V1.5.x.x” and click [Properties];Click [Compatibility] in [Properties] dialogues, as shown in figure 2-1Figure 2-1 “Compatibility Mode” setting Figure 2-2 Open with SyncFail when using USB to RS232 convertor to communicate with PLCThe failure is caused by the driver programme of the convertor not compatible with the computer. Most of cases are caused with 64-bit Windows 7.Open KincoBuilder and find [Tool] →[Software Setting] →[Open Port Parallel], click “Open Port with Sync” and click “OK”. See figure 2-2.Afterwards KincoBuilder will open ports with sync and in most cases will successfully work.2.2 User Interface of KincoBuilderThe user interface uses standard Windows interface functionality along with a few additional features to make your development environment easy to use.Figure 2-1 User Interface of KincoBuilder▪Menu: It contains all the operation commands in KincoBuilder.▪Toolbar: It provides easy mouse access to the most frequently used operation commands.▪Statusbar: It provides status information and prompts for the operations.▪Manager: The Manager window provides a tree view of all project objects, including PROGRAM, Hardware,Global Variable, etc, and this can assist you in understanding the structure of the project. The project manager is a convenient tool for program organization and project management. A context menu will pop up when you right click on any tree node.▪Editor: It includes the Variable Table and the Program Editor (IL or LD). You can programming in the Program Editor and declare the local variables and input/output parameters of the POU in the Variable Table.▪Instructions: LD instruction set and IL instruction set. Here a tree view of all the available instructions is provided.▪Output: The Output Window displays several types of information. Select the tab at the base of the window to view the respective information: the “Compile”window displays the latest compiling information and the “Common” window displays some information concerning the latest operations.2.3 Using KincoBuilder to Create Programs for Your Applications2.3.1 Project ComponentsIn this manual, a user program and a user project have the same meaning.While programming for a specific application, you need to configure the controllers used in your control system, define symbolic variables and write all kinds of POUs, etc. In KincoBuilder, all of these data (including POUs, hardware configuration, global variables, etc.) are organized to structure a user project. You can manage the project information consistently and easily.The components of a project are described in the following table. The items marked with “Optional” are not essential components in the project, so you can ignore them.Table 2-1 Project Components2.3.2 Where to store the Project FilesWhen creating a project, KincoBuilder firstly ask you to specify a full path for the project file, and then an empty project file (with the ".kpr" extension) shall be created and saved in this path. In addition, a folder with the same name as the project shall be also created in this path; this folder is used to store all the program files, variable files and other temporary files of the project.For example, if you create a project named “example” in “c:\temp” directory, the project file path is“c:\temp\example.kpr”, and other files are stored in the “c:\temp\example” folder.2.3.3 Importing and Exporting a ProjectKincoBuilder provides [File]>[Import…] and [File]>[Export…] menu commands for you to backup and manage a project.[Export…]Compress all the files related to the current project into one backup file (with the “.zip” extension). Select the [File]> [Export…] menu command.The dialog box “Export Project…” appears, as shown in Figure 2-2.Figure 2-2 Export the ProjectSelect the path and enter the filename, then click [Save].The backup file for the current project shall be created.[Import…]Import a project from an existing backup file (with the extension .zip) and open it.Select the [File]> [Import…] menu command.The dialog box “Import Project…” appears, as shown in Figure 2-3.Figure 2-3 Import a Project: Select a backup fileSelect a backup file, and then click [Open].The following dialog box appears for you to select the directory to save the restored project files.Figure 2-4 Import a Project: Select the destination directorySelect a directory, then click [OK], and the project files shall be restored into the selected directory, withthat the restored project shall be opened.2.4 How The CPU Executes Its Tasks in a Scan Cycle?The CPU module executes a series of tasks continuously and cyclically, and we call this cyclical execution of tasks as scan. Only can the main program and interrupt routines be executed directly in the CPU module. The main program is executed once per scan cycle; an interrupt routine is executed once only on each occurrence of the interrupt event associated with it.The CPU module executes the following tasks in a scan cycle, as shown in Figure 2-11:Figure 2-5 Scan CycleExecuting the CPU diagnostics: The CPU module executes the self-test diagnostics to check for proper operation of the CPU, for memory areas, and for the status of the expansion modules.Read the inputs: The Kinco-K5 samples all the physical input channels and writes these values to the input image areas.Executing the user program: The CPU module executes the instructions in the main program continuously and updates the memory areas.Processing communication requestsWriting to the outputs: The Kinco-K5 writes the values stored in the output areas to the physical output channels.Interrupt events may occur at any moment during a scan cycle. If you use interrupts, the CPU module willinterrupt the scan cycle temporarily when the interrupt events occur and immediately execute the corresponding interrupt routines. Once the interrupt routine has been completed, control is returned to the scan cycle at the breakpoint.Figure 2-6 Execution of Interrupt Routines2.5 How to connect the computer with the Kinco-K5The CPU module provides an integrated RS232 or RS485 serial communication port to communicate with other equipments. Here we discuss how to connect a CPU module (with RS232 port) with the computer to start programming the Kinco-K5 PLC using KincoBuilder.Launch KincoBuilder, open an existing project or create a new project;Connect the serial port of the computer with that of the CPU module with a proper programming cable. Notice: RS232 connections are not hot-swappable, so you must switch off the power supply for at least one side (the CPU module or the computer) before you connect/disconnect the cable. Otherwise, the port may be damaged.②Configure the parameters of the computer‟s serial communication port. Notice: Communications can’t be established unless the serial communication parameters of the computer’s port are identical with those of the CPU’s port.Select [Tools]>[Communications…] menu command, or double-click the [Communications] node in the Manager window, or right-click the [Communications]node and select the [Open] command on the pop-up menu, then the “Communications” dialog box appears.Figure 2-7 The “Communications ” Dialog BoxSelect the station number of the target PLC in the [Remote] list box; Select a COM port used on the computer in the [Port] list box; Configure the parameters of the selected COM port (including[Baudrate], [Parity], [Data Bits] and [Stop Bits]) according to those of the CPU‟s port, and then click [OK] button to save and apply them.If you don‟t know the communication parameters of the CPU‟s port, how to acquire them?There are two ways:Select a [Port] used on the computer, then click [Search] button to make KincoBuilder search for the parameters of the online CPU module automatically. It shall take several seconds to several minutes to complete. If the search completes successfully, KincoBuilder will automatically configure the appropriate parameters for the computer.Turn off the power supply for the CPU module; Place its operation switch at STOP position; Then turn the power supply on, and now the CPU‟s port will use the default serial communication parameters: Station number, 1; Baudrate, 19200; None parity check; 8 data bits; 1 stop bit. You can configure the computer‟sserial COM port according to these parameters. Notice: Do not change the switch’s position until you have modified the CPU’s communication parameters.After you have configured the communication parameters of the computer‟s COM port, you are ready to program the Kinco-K5 PLC.2.6 How to modify the CPU’s communication parametersAfter you have connected a CPU module with the computer, you can modify its communication parameters at will using KincoBuilder.First, open the “Hardware” window by using one of the following ways:⏹Double-click the [Hardware] node in the Manager window;⏹Right-click the [Hardware] node, and then select the [Open…] command on the pop-up menu. The upper part of the hardware window shows a detailed list of the PLC modules in table form, and we call it Configuration Table. The Configuration Table represents the real configuration; you arrange your modules in the Configuration Table just as you do in a real control system.The lower part of the hardware window shows all the parameters of the selected module in the Configuration Table, and we call it Parameters Window.Select the CPU module in the Configuration Table, and then select the [Communication Ports] tab in the Parameters Window. Now, you can modify the communication parameters here, as shown in the following figure.Figure 2-8 Communication ParametersAfter you have modified the parameters, you must download them into the CPU module. Notice: The configuration parameters won’t take effect unless they are downloaded.2.7 Example: Common Steps to Create a ProjectIn order to help the beginners to understand the Kinco-K5 quickly, in the following we‟ll use a simple example to introduce some common steps for creating and debugging a project step by step. Please refer to the related sections to know a specific function in detail in the following chapters.Assume that we shall create the following project:Project: named “Example”;Hardware: a Kinco-K506-24A T CPU module;Control logic: Toggle Q0.0---Q0.7 in turn and cyclically. For better structure, we use two POUs: a subroutine named “Demo” to realize the control logic; the Main Program named “Main” in which “Demo”is invoked.Firstly, launch KincoBuilder.If necessary, modify the defaults used in KincoBuilder by using the following way:Select the [Tools]>[Options…] menu commandThe “Options” dialog box appears, in which you can configure some defaults, e.g. the default “Programming language”, etc. These defaults will be saved automatically; and so you just need configure them once before the next modification.Default programming language is [LD Ladder Diagram].Create a new project by using one of the following ways:Select the [File]>[New project...] menu commandClick the icon in the toolbarThe “New Project…” dialog box appears. You just need to enter the project name and assign its directory, and then click [Save], the new project shall be created.For this example, let‟s select “D:\temp” as the project directory, and name the project as “Example”.Modify the hardware configuration. You can configure the hardware at any time. However, because the hardware configuration is necessary for a project, you are recommended to complete it at first.When a new project has been created, KincoBuilder will automatically add a default CPU assigned in the “Options” dialog box.You can open the “Hardware” window by using one of the following ways:⏹Double-click the [Hardware] node in the Manager window;⏹Right-click the [Hardware] node, and then select the [Open…] command on the pop-up menu. Please refer to 2.6 How to modify the CPU‟s communication parameters for detailed steps.For this example, a Kinco-K506-24A T module with the default parameters is used.Initializing dataYou may initialize the data at any time. You may assign initial values to BYTE, WORD, DWORD, INT, DINT and REAL variables in V area. Before CPU is turned power on and enters into the main loop, the initial data will be processed and the initial values assigned by the user will be valued corresponding addresses.NOTE: Any memory areas that permanently saved by orders as “initialize data”or “data maintain”will be recovered or valued after CPU enters into the main loop. They will follow a sequence: recover the memory as per defined in “data maintain”, initialize value of areas as per defined in “initialize data”, recover permanently saved data as per defined by users.Create the example programs.KincoBuilder provides IL and LD programming languages. You can select the [Project]>[IL] or [Project]>[LD] menu command to change the current POU‟s language at will.For this example, a main program named “Main”and a subroutine named “Demo”shall be written in LD language.。

CNC 8035 说明书

(Soft T: V16.3x)CNC 8035PRELIMINARY操作手册( TC )版权所有. 本文档中的任何内容未经发格公司允许不能进行拷贝,传播,存储在 备份设备或翻译成其他语言.由于技术的改进,本手册的内容可能有所改动.发格公司保留未事先通知进行本手册修改的权利.本手册中出现的商标归各自的所有者所有. 将CNC应用于Fagor Automation相关手册容许的其他场合,可能会对人身及相 关设备产生伤害或损坏,Fagor Automation对此将不承担任何责任.尽管本书的所有内容都都经过的了仔细的校阅.但错误仍然在所难免, 因此不能 保证绝对的正确. 总之,本书内容会定期的进行校验和必要的更正.本手册的示例是以学习为目的的. 这些示例在工业应用之前,必须完全符合安全 操作规程.CNC 8035 操作手册TC 选项软件版本16.3XiP R E L I M I N A R Y 目录关于该产品 (I)适应标准声明 (III)版本历史 (T) (V)安全条件 (VII)担保条件 (XI)物品返回细则 (XIII)附加说明 (XV)Fagor 文档 (XVII)第1章概述1.1键盘 (1)1.2基本概念 (3)1.2.1 P999997 文本程序的处理 51.3上电 (6)1.4用TC 键盘在T 模式操作 (7)1.5视频关闭 (7)1.6循环启动键的处理 (7)第2章手动模式的操作2.1简介...................................................................102.1.1TC 模式的标准屏幕....................................................102.1.2TC 模式特殊屏幕的描述................................................122.1.3选1个零件程序模拟或执行.............................................142.2轴控制.................................................................152.2.1工作单位.............................................................152.2.2坐标预置.............................................................152.2.3轴进给率 (F)的处理...................................................152.3机床参考零点搜索.......................................................162.4零点偏置表.............................................................172.5手动移动...............................................................192.5.1移动轴至特定位置(坐标)..............................................192.5.2增量移动.............................................................192.5.3连续移动.............................................................202.5.4路径手动.............................................................212.5.5用电子手轮移动轴.....................................................232.5.6进给手轮.............................................................242.5.7路径手轮.............................................................252.6刀具控制...............................................................262.6.1换刀.................................................................272.6.2可变换的换刀点.......................................................282.7刀具标定...............................................................302.7.1在刀具表中定义刀具...................................................312.7.2手动刀具标定.........................................................342.8主轴控制...............................................................362.8.1主轴用 RPM ...........................................................372.8.2主轴工作在恒表面速度方式.............................................392.8.3主轴定位.............................................................412.9ISO 模式处理...........................................................43第3章 加工操作和循环的操作3.1编辑模式的操作.........................................................473.1.1主轴条件的定义.......................................................483.1.2加工条件的定义.......................................................493.1.3循环的层.............................................................513.2循环的模拟和执行.......................................................523.2.1循环的后台编辑.......................................................533.3定位循环...............................................................543.3.1数据定义.............................................................553.4车削循环...............................................................563.4.1几何形状的定义.......................................................573.4.2基本操作. (59)操作手册CNC 8035TC 选项软件版本V16.3Xii PR E LIM IN A R Y3.5车端面循环..............................................................613.5.1几何形状的定义........................................................623.5.2基本操作..............................................................633.6车锥体循环..............................................................653.6.1几何形状的定义........................................................663.6.2基本操作..............................................................693.7圆弧循环................................................................713.7.1几何形状的定义........................................................723.7.2基本操作..............................................................753.8螺纹加工循环............................................................773.8.1几何形状的定义........................................................793.8.2标准螺纹..............................................................833.8.3基本操作.纵向螺纹加工................................................903.8.4基本操作.锥螺纹加工..................................................913.8.5基本操作.端面螺纹加工................................................923.9切槽循环................................................................933.9.1切槽刀具的标定........................................................953.9.2几何形状的定义........................................................963.9.3基本操作.切槽........................................................993.9.4基本操作.截断.......................................................1013.10钻削和攻丝循环.........................................................1023.10.1几何形状的定义.......................................................1033.10.2基本操作. 钻削循环..................................................1043.10.3基本操作. 攻丝循环..................................................1053.11轮廓循环...............................................................1063.11.1层1. 轮廓定义.......................................................1063.11.2层 2.轮廓定义.......................................................1083.11.3层 2.轮廓加工的优化.................................................1103.11.4几何形状的定义. 层1, 2. ZX 轮廓.....................................1113.11.5基本操作. 层 1,2. ZX 轮廓...........................................1143.11.6实例.层 1...........................................................1153.11.7实例.层 2...........................................................116第4章ISO 模式的操作4.1ISO 模式下编辑程序段...................................................1244.2编程辅助...............................................................1254.2.1零点偏置和预置.......................................................1254.2.2工作区...............................................................1254.2.3标号和标号间程序段的重复.............................................1254.2.4镜像.................................................................1264.2.5缩放因子.............................................................126第5章程序的存储5.1所存储程序的列表.......................................................1285.2查看程序内容...........................................................1295.2.1查看操作的细节.......................................................1295.3新零件程序的编辑.......................................................1305.4ISO 程序段或循环的存储 ................................................1315.5零件程序的删除.........................................................1325.6将零件程序拷贝到另一个程序中...........................................1335.7修改零件程序...........................................................1345.7.1删除一个操作.........................................................1345.7.2添加或插入新操作.....................................................1345.7.3将操作移动到其他位置.................................................1355.7.4修改已存在的操作.....................................................136第6章执行和模拟6.1模拟或执行操作或循环...................................................1386.2模拟或执行零件程序.....................................................1396.2.1模拟或执行零件程序的一部分...........................................1396.3模拟或执行存储的程序...................................................1406.4执行模式...............................................................1416.4.1刀具检查.............................................................1426.5图形表示 (144)CNC 8035IP R E L I M I N A R Y 关于该产品基本特性.软件选项. RAM 内存256 Kb PLC 循环时间3 ms / 1000条指令RS-232 串行线标准配置DNC ( 通过RS232 )标准配置5 V 或24 V 探针输入 2数字输入和输出40 I / 24 O轴和主轴的反馈输入 4 TTL/1Vpp 输入手轮的反馈输入2 TTL 输入模式M-MONM-MON-R M-COLM-COL-R T-MON T -COL 轴数333322硬盘可选可选可选可选可选可选自动加工螺纹标配标配标配标配标配标配刀库管理标配标配标配标配标配标配加工固定循环标配标配标配标配标配标配多重循环标配标配标配标配----------刚性攻丝标配标配标配标配标配标配DNC标配标配标配标配标配标配刀具半径补偿标配标配标配标配标配标配回扫-----标配-----标配----------彩色监视器----------标配标配-----标配启动前,确认机床的CNC 符合 89/392/CEE 指示.CNC 8035IIIP R E L I M I N A R Y 适应标准声明制造商:Fagor Automation, S. Coop.Barrio de San Andrés s/n, C.P . 20500, Mondragón -Guipúzcoa- (Spain).我们声明:我们保证自己的产品:Numerical Control Fagor8035 CNC符合下列标准:安全.电磁兼容性.(*) 只适用于 8055 型与欧共体有关低压电的指令 73/23/CEE,有关机床安全的指令 89/392/CEE 和有关电磁兼容性的指令89/336/CEE 和他们的更新版本的要求相一致.In Mondrag 梟, July 15th, 2005.In Mondragón, June 15th, 2005.EN 60204-1机床安全,机床的电器设备.EN 61000-4-3发射.EN 55011辐射, A 级 1组.EN 61000-6-2抗干扰性.EN 61000-4-2静电放电.EN 61000-4-3无线电频率辐射的电磁场.EN 61000-4-4冲击和快速过度.EN 61000-4-6无线电频率场感应的传导干扰.EN 61000-4-8主频率磁场.EN 61000-4-11电压波动和储运损耗.ENV 50204数字无线通讯产生的场.CNC 8035VP RE L I M I N A R Y 版本历史 (T)(车床模式)这里是每个软件版本增加的功能和手册对功能描述的列表.版本历史用以下的缩写:INST 安装手册PRG 编程手册OPT操作手册软件 V16.3xOctober 2008第一版本.CNC 8035VI版本历史 (T)P R E LI MI N A R YCNC 8035VIIP RE L I M I N A R Y 安全条件为了防止造成人身伤害、毁坏该产品及其与之相连的产品,敬请阅读下列安全措施.该单元只能由Fagor 公司授权的人员进行维修.Fagor 公司对因违反这些基本的安全规则所导致的人身和财产的损伤概不负责.人身伤害的预防模块的相互连接使用与单元一起提供的连接电缆. 使用合适的主电网 AC 动力电缆为避免危险,使用中央单元 推荐的AC 动力电缆. 避免电力过载为了避免放电和火灾,不要使用超出中央单元板背面选择的电压范围. 接地.为了避免漏电,将所有的模块的接地端连接到主接地端。

机床产品PLC介面说明说明书

PLC介面说明匯出日期:2023-08-04修改日期:2023-05-251 CNC and PLC介面說明1.1 C Bit Interface (From PLC To CNC)編號名稱功能說明自動或MDI模式下,觸發此元件會啟動加工C000CycleStartC001Feed Hold加工中觸發此元件,會暫停目前的加工狀態C002C003C004C005JOG MODE 下,此 FLAG ON,機台會產生X+方向的運動C006®X AxisJOG+(同上)C007®X AxisJOG -(同上)C008®Y AxisJOG +(同上)C009®Y AxisJOG -(同上)C010®Z AxisJOG+(同上)C011®Z AxisJOG -(同上)C012®C(6th) AxisJOG +(同上)C013®C(6th) AxisJOG -1. a.b.2.1.2.3.4.編號名稱功能說明C014C015M30 support program rewind此Bit 在Pr732設定1時才有效。

此Bit ON 時,主程序執行到M30,不執行Reset ,而是如M99返回程序起始位置後,繼續執行加工。

注意事項(Pr732設定1時):當執行M30時,在R1/R616/R620/R624更新M 碼內容說明若C15 ON ,且Pr3804工件計數M 碼編號為30時,當執行到M30,各軸群才會分別在R1/R616/R620/R624更新M 碼內容為30。

若C15 OFF ,無論Pr3804工件計數M 碼編號為何,當執行到M30,各軸群皆會分別在R1/R616/R620/R624更新M 碼內容為30。

有效版本:10.116.54, 10.117.54C016X Axis MPG Selection X 軸軸向手輪選擇,此 FLAG ON 時,控制器會以 MPG 輸入,驅動 X 軸走相對的位移。

KLR-805型PLC说明书

前言可编程控制器(Programmable Logic Controller),简称PLC,是一种专门用于工业控制的计算机。

自从1968年研制成功以来,由于其可靠性高及容易控制等特点,越来越广泛的应用于各种工业控制现场,大大的推进了工业自动化进程。

PLC技术也已成为大中专院校自动控制专业重点课程之一。

我公司根据PLC控制要求的特点,研制开发了这套专门用于PLC实验的装置,并配备了详尽的使用说明书和实验指导书。

本装置采用日本三菱可编程控制器为主机,用单元模块模拟了十几种采用PLC控制的机械,直观易懂,将实验室中无法接触的工业控制形象的摆在了学生面前,完全可以达到深化理论,增加实践和动手能力的目的。

本装置可以用于教材章节后的例行实验,也可以用于学期末的课程设计及毕业设计,能大大的减轻教师的教学难度,将学生从抽象的控制理论中解放出来。

本实验装置推出以来,深受好评。

敬请广大学校师生对本装置及说明书提出宝贵意见和建议!广东科莱尔教学仪器设备公司技术部编二○○三年五月使用说明一、产品性能概述本装置采用日本三菱可编程控制器(PLC)为主机,将I/O点的接口全部引到主机模块的面板上,用插接导线配合KLR-805单元模块能方便的完成各种实验。

学生可通过便携式编程器(输入语句表)或个人电脑(输入语句表、梯形图或SFC语言)进行程序的编制、调试和运行。

通过辅助模块,还可以用PLC直接带动电机负载,进行电机的各种启动、运行演示,使学生可以全面的掌握可编程控制器的控制原理、安装操作、指令训练、编程技巧等。

二、基本配置1.电源部分1)漏电保护开关:1只2)三相五线制380V交流电源:1路3)单相220V交流电源:1路4)0-30V直流可调电源:2路5)+24直流电源:1路2.模块部分1)PLC主机模块:1块2)单元模块:13块3)辅助模块:2块3.附件部分(选购)1)SCOP编程电缆(适配器):1根2)实验导线(粗):6根3)实验导线(细):40根4)主机电源线:1根5)实验指导书:1本三、主机(PLC)技术参数1.主机型号:FX0N、FX2N系列2.I/O点数(输入/输出点数):16-256点(均可扩展)3.输入信号类型:开关量、继电器输入4.输出信号类型:开关量、继电器输出5.编程方式:梯形图、语句表、SFC语言6.主机电源:AC220V四、使用方法第一步:将主机模块和与实验相关的单元模块挂在装置的支架上;第二步:将主机电源线的一端插入主机模块的插口上,另一端插入220V电源插座;第三步:若用个人电脑编写程序,先将编程电缆(适配器)的一端插接在电脑的COM1或COM2端,另一端插接在PLC主机上的“信号读入、写出”端口;若用便携式编程器编写程序,直接用传输线将便携式编程器与PLC主机连接起来,即可输入语句表。

五工位小车PLC控制说明书

目录第1章引言1第2章系统总体方案设计22.1 总体方案选择说明22.2 控制方式选择2第3章 PLC控制系统设计33.1 控制要求分析,设计主电路33.2 确定I/O信号数量,选择PLC类型43.3I/O点地分配与编号53.4 制作PLC应用系统电气图63.5 绘制控制流程图63.6 控制程序编制9结论15设计总结16谢辞17附录源程序代码18参考文献22第1章引言本次课程设计地主要内容是用PLC控制电气运输小车地运动.运输小车在8个工位之间作有条件地运动.每个工位各有一个呼车按钮,一个行程开关和一个指示灯.呼车按钮用于呼车,当该工位需要呼车时,按下该工位地呼车按钮,小车运动到该工位点.行程开关地作用在于使小车在当前停车工位与呼车工位相比较之后,自行运动至该呼车工位后自动停止.若呼车工位大于停车工位,小车前进;若呼车工位小于停车工位,小车后退.指示灯是呼车地标志信号.指示灯亮,表示8个工位可以呼车;指示灯灭,表示已经有工位呼车,其他工位不能呼车.本次设计地主电路非常简单,仅需用PLC 控制两个接触器实现电动机地正反转.电动机正转,小车前进;电动机反转;小车后退.b5E2RGbCAP此次设计地重点在于PLC控制设计地编程部分.要实现按下呼车工位后,小车自行运动并在到达呼车工位后小车自动停止地控制要求,需要将每个工位处地呼车工位与停车工位<由各工位地行程开关控制)分别从1开始依次编号,并存于CPU地寄存器中,通过呼车工位号与停车工位号地比较,控制小车地前进和后退.在此基础上,确定输入输出地点数,选择适当地CPU 型号,在软件上编程调试,实现控制要求.p1EanqFDPw第2章系统总体方案设计2.1 总体方案选择说明1.主电路实现电动机地正反转,每路中均安装断路器和热继电器,以保护电动机地正常运行.2.在8个工位处均安置一个行程开关,以便PLC控制小车地前进,后退及停止.3.安装一个启动和停止按钮,用以总体控制小车地启动与停止.4.控制要求由PLC编程实现.2.2 控制方式选择由于继电器-接触器控制系统电路复杂、接线繁琐,且不易实现控制要求,所以本次设计选择PLC控制系统.第3章 PLC控制系统设计3.1 控制要求分析,设计主电路本此设计是运输小车地控制设计,如图3-1所示,一辆运输小车为这8个加工点运送东西.控制要求如下.1.PLC上电后,车停在某加工点,若没有用车呼叫时,则各工位地指示灯亮,表示各工位可以呼车.2.若某工位呼车时,工位地指示灯均灭,表示此后再呼车无效.3.停车位呼车则小车不动.当呼车位号大于停车位号时,小车自动向高位行驶,当呼车位号小于停车位号时,小车自动向低位行驶.当小车到达呼车位时自动停车.DXDiTa9E3d4.小车到达某工位时应停留30s供该工位使用,不应立即被其他工位呼走.5.临时停电后再复电,小车不会自动启动.RTCrpUDGiT 根据控制要求可以对其设计.通过分析可知,本此设计地主电路只需实现小车地正反转即可.主电路图如图3-2所示.5PCzVD7HxAST1SF1 ST2SF2 ST3SF3 ST4SF4 ST5SF5 ST6SF6 ST7SF7 ST8SF8图3-1 运输小车控制示意图3.2 确定I/O 信号数量,选择PLC 类型本此设计共有19个输入信号.每个工位处有一个呼叫开关,当需要呼车时按下相应地呼叫开关,小车开始向呼叫位行驶.每个呼叫位应有一个行程开关,使得当小车到达呼叫位时,自动停止.另外,还有一个启动开关和停止开关,用以控制整个电路地启闭.若临时停电后再复电,小车也不会自动启动.还有一个热继电器,保护主电路.jLBHrnAILg 共有3个输出信号.其中控制电动机地正反转需要2个信号,还有一个控制指示灯地亮灭.1L 3L 2 图3-2 主电路控制图据此可选择地S7-200系列PLC地CPU类型有226.CUP226共有24个输入端口和16个输出端口,可以满足本此设计要求,并且也可满足可靠性地要求.xHAQX74J0X3.3 I/O点地分配与编号本设计中输入信号需要1个启动开关和1个停止开关,分别对应CPU226输入端口地I0.0和I0.1端口;小车运行中共有8个工位,每个工位对应1个呼叫开关,共8个呼叫开关,分别对应CPU226输入端口地地I1.2,I1.3,I1.4,I1.5,I1.6,I1.7,I2.0,I2.1;每个工位处还有一个行程开关,用于控制小车到达呼叫工位时自动停止,这8个行程开关分别对应输入端口地I0.2,I0.3,I0.4,I0.5,I0.6,I0.7,I1.0,I1.1;还有1个保护电路地热继电器,对应I2.2.输出信号中,控制电源地正反转信号需要2个输出信号,分别是Q0.0和Q0.1;1个控制8个指示灯亮灭地信号,对应Q0.2.LDAYtRyKfE根据PLC控制系统所需控制信号及CPU226地输入/输出端口,本此设计地I/O地址分配表如表3-1所示.Zzz6ZB2Ltk表3-1 I/O地址分配表3.4 制作PLC应用系统电气图根据以上I/O分配表和CPU226地输入输出端口分布,可以进行系统接线图设计,如图3-3所示.3.5 绘制控制流程图根据控制要求及电气控制图,可以绘出以下控制流程图.如图3-4所示.dvzfvkwMI1起动按钮停止按钮 工位1工位2工位3工位4工位5工位6工位7工位8工位1工位2工位3工位4工位5工位6工位7工位824V图3-3 运输小车PLC 控制系统的I/O 接线图热继电器小车前进小车后退指示灯图3-4 运输小车控制流程图rqyn14ZNXI3.6 控制程序编制1. 程序设计关键点1)运输小车地前进和后退小车经过某工位时,碰触该工位地行程开关,从而将该工位号,即停车位号存于CPU寄存器VB110中.按下呼车按钮,将该工位地工位号放入CPU 另一寄存器VB100中.两寄存器进行比较,若呼车工位号大于停车位号,小车前进;若呼车工位号小于停车位号,小车后退;若呼车工位号等于停车位号,小车自动停止.EmxvxOtOco2)保护电路主电路中,需要串入热继电器BB作为保护电路,热继电器BB地一个常闭触点作为输入信号,当主电路电流过大,热继电器控制信号发出信号,使热继电器常闭触点断开,使电动机停止工作.SixE2yXPq52. 编写梯形图根据控制要求及I/O分配表,在STEP 7Micro/WIN中作出梯形图,如下所示<梯形图为STEP 7-Micro/WIN编程软件中地截图).6ewMyirQFL结论PLC控制运输各工位运动是本次设计地主要内容.通过对控制要求地分析,系统控制方案地确定,最后编程调试,最终实现了运输小车地控制要求.kavU42VRUs本次设计中,行程开关地运用是一大特色.用各工位地行程开关记录当前小车所在地工位号,与呼车工位号相比较,从而控制小车地前进、后退和自动停止.若没有行程开关需要手动控制小车地运动及手支停车,难以实现控制要求.另一优点是在PLC编程中运用中间继电器进行逻辑控制,使程序更加清晰、简洁,并且实现了多种控制要求.比如启动、停止按钮和呼车信号指示灯都是通过中间继电器控制,以此达到控制要求.再者,安全保护措施也符合电气控制地一般要求.过载保护,停电再复电后小车不运动,均在本次设计中有所体现.y6v3ALoS89本次设计也存在许多不足之处.第一,PLC控制运输小车地输入点有19个,而输出点只有3个,所选226CPU虽然能够满足控制要求,但价格较高,且未能充分利用.若改选224CPU,另扩展一个有8位输入地模块,也可满足设计需要,并且成本较低.第二,突然停电后再复电呼车时,不能保证小车当前停车地位置恰好在某一工位处.若小车处于两工位之间地某一位置,按下任何一个呼车按钮,小车均会先前进一段距离,直至行至一工位处时,才开始或前进或后退地向该呼车工位移动.M2ub6vSTnP当然,运输小车地PLC控制系统还有许多有待改进之处.本次设计仅有8个加工工位,但使用地CPU输入输出点数却达到了22个之多.在实际生产中,加工工位远远多于8个,若还用这种控制方法显然不太可能.但在此基础上加以改进就可满足多工位地控制要求.根据排列组合地原理,多个输入共同控制输出,可以得到多种结果.比如,本次设计,用3个输入就可得到8种不同组合地输出,从而控制8个工位地呼车信号,这样可以大大减少CPU 输入输出地点数,提高CPU利用率,降低成本,提高效率.0YujCfmUCw设计总结本次课程设计系统地运用了《机电传动与控制》中地知识,特别是PLC 控制方面地知识.通过本次课程设计,加深了我对PLC控制地理解和掌握.刚开始学习PLC时,我仅仅认为PLC只是一个控制系统地硬件,但是,现在,我已经非常清楚地知道了PLC原理及功能.PLC技术与数控技术和工业机器LD M0.0 A I0.5 MOVB 4, VB110 Network 6// 停车工位5号送VB110 LD M0.0 A I0.6 MOVB 5, VB110 Network 7// 停车工位6号送VB110 LD M0.0 A I0.7 MOVB 6, VB110 Network 8// 停车工位7号送VB110 LD M0.0 A I1.0 MOVB 7, VB110 Network 9// 停车工位8号送VB110 人已成为工业自动化地三大支柱.要实现工业自动化,绝对离不开PLC 技术地支持.eUts8ZQVRd 课程设计之初,我心中并没有一个系统完整地认识,但是当我查阅相关资料,以及请教老师同学之后,完全明白了设计方法及步骤.随后在不断地演算推导与纠正错误中不断前进,最终完成本次课程设计.sQsAEJkW5T 当然,在设计中我还有许多地不足之处,比如,对于简单地PLC 控制及编程,我还可以看懂,但是稍微复杂一点地程序就不知所云了.还有就是,对于PLC 地工作原理我并没有理解,只有一个懵懂地概念.这些都是还需我深入学习地内容.GMsIasNXkA 总体而言,我地收获还是很大地.课程设计结束之后,我已经会编写简单地PLC 控制程序,会运用STEP 7-Micro/WiN 编程软件等.本次课程设计对我将来地工作也有非常重要地作用,同时也可使我进一步深层次地学习,最后达到熟悉掌握PLC 地水平.TIrRGchYzg 附录 源程序代码7EqZcWLZNX ORGANIZATION_BLOCK 主程序:OB1 TITLE=程序注释 BEGINNetwork 1 // 网络标题 // 启动,停止,赋初值 LD I0.0 O M0.0 AN I0.1 LPS= M0.0 AN M0.1MOVB 9, VB100 LPPAN M0.1MOVB 0, VB110 Network 2// 停车工位1号送VB110 LD M0.0 A I0.2// 呼车工位7号送VB100 LD I2.0 AN M0.1 A M0.0 MOVB 7, VB100 Network 18// 呼车工位8号送VB100 LD I2.1 AN M0.1 A M0.0 MOVB 8, VB100 Network 19// 呼车号与停车号可比较标志 LD I1.2 O I1.3 O I1.4 O I1.5 O I1.6 O I1.7 O I2.0 O I2.1 A M0.0 MOVB 1, VB110 Network 3// 停车工位2号送VB110 LD M0.0 A I0.3MOVB 2, VB110 Network 4// 停车工位3号送VB110 LD M0.0 A I0.4MOVB 3, VB110 Network 5// 停车工位4号送VB110 AN M0.1lzq7IGf02E A M0.0MOVB 1, VB100 Network 12// 呼车工位2号送VB100 LD I1.3 AN M0.1 A M0.0MOVB 2, VB100 Network 13// 呼车工位3号送VB100 LD I1.4 AN M0.1 A M0.0MOVB 3, VB100 Network 14// 呼车工位4号送VB100 LD I1.5 AN M0.1 A M0.0MOVB 4, VB100TITLE=中断程序注释 BEGINNetwork 1 // 网络标题 // 网络注释 END_INTERRUPT_BLOCKNetwork 15// 呼车工位5号送VB100 LD I1.6 AN M0.1 A M0.0MOVB 5, VB100 Network 16// 呼车工位6号送VB100 LD I1.7 AN M0.1 A M0.0MOVB 6, VB100 Network 17LD M0.2zvpgeqJ1hk O Q0.1AB< VB100, VB110 AN Q0.0 A I2.2 A M0.0 = Q0.1 Network 22// 停车计时30s 后,可再次呼车 LDB= VB100, VB110 A M0.0TON T37, 300 Network 23 // 可呼车标志 LD I1.2 O I1.3 O I1.4 O I1.5 O I1.6 O I1.7 O I2.0O I2.1O M0.1AN T37A M0.0= M0.1END_ORGANIZATION_BLOCKSUBROUTINE_BLOCK SBR_0:SBR0TITLE=子程序注释BEGINNetwork 1 // 网络标题// 网络注释END_SUBROUTINE_BLOCKINTERRUPT_BLOCK INT_0:INT0参考文献[1] 吴晓君.电气控制课程设计指导.中国建材工业出版社[2] 胡建.西门子S7-300PLC应用教程.机械工业出版社[3] 宋伯生.PLC编程实用指南.机械工业出版社[4] 温照方.SIMATIC S7-200可编程序控制器教程.北京理工大学出版社[5]朱家建.单片机与可编程序控制器.北京:高等教育出版社,1998[6]周淑珍.PLC分析及设计应用.电子工业出版社,2004[7]王玉中.电气控制及PLC应用技术.河南科学技术出版社,2006[8]林明星.电器控制及可编程控制器.机械工业出版社,2004[9]张进秋.可编程控制器原理及应用实例.机械工业出版社.2004。

SX-805型PLC说明书

前言SX-805型可编程控制器(PLC)实验训练装置由可编程控制器主机模块、模拟对象实验模块、开关模块、继电器模块及底座电源箱组成。

用实验导线将主机板上的有关部分连接可完成指令系统训练;用实验导线将主机板与模拟实验模块有关部分连接可以完成程序实验训练;用连接导线将主机与实际系统的部件连接可作为开发机使用,进行现场调试。

一、SX-805的基本配置(1)电源部分(带漏电保护开关):三相五线380V交流电源单相220V交流电源0~+30V可调电源+5V稳压电源±12V直流稳压电源+24V开关电源1路1路1路1路1路1路(2)模块部分:PLC主机模块模拟实验模块辅助模块1块13块3块二、各功能部分及名称(1) 电源部分:直接从外部输入三相五线380V的交流电源,就可在底座电源面板上得到各项标注电源。

(2) 各模块部分:PLC模块:本装置PLC采用OMRON CPM2A,其主要技术数据如下,输入点数36点输入信号类型开关量输出点数24点输出继电器允许电流220V/2A基本指令14条执行时间0.64us特殊指令105条执行时间7.8us编程方式梯形图编程容量4,096字主机电源220V(3) 模拟实验模块1、SX-805-1电机控制模块2、SX-805-2八段数码显示、天塔之光3、SX-805-3交通灯自控和手控4、SX-805-4水塔水位自动控制5、SX-805-5自控成型机6、SX-805-6自控轧钢机7、SX-805-7多种液体自动混合8、SX-805-8自动送料装车系统9、SX-805-9邮件分捡机10、SX-805-10皮带运输机系统11、SX-805-11四层电梯控制系统12、SX-805-12机械手控制系统13、SX-805-13五相步进电动机控制系统程序设计训练利用本装置进行程序设计训练,培养学生利用PLC技术设计和开发控制装置的综合运用能力。

每个实验的实验内容与控制程序分开编写,要求学员在实验前必须熟悉各种装置的控制要求,在按要求编写程序,上机时练习输入和调试程序。

LK系列PLC产品SD卡功能使用说明书

录

2

3

4

5

6 7

概述 .................................................................................................................................................... 1 1.1 功能介绍................................................................................................................................. 1 1.1.1 适用人员 ..................................................................................................................... 1 1.1.2 如何使用本手册 ......................................................................................................... 1 1.2 术语与缩略语......................................................................................................................... 1 SD 卡运行环境与软件安装 ..............................................................................

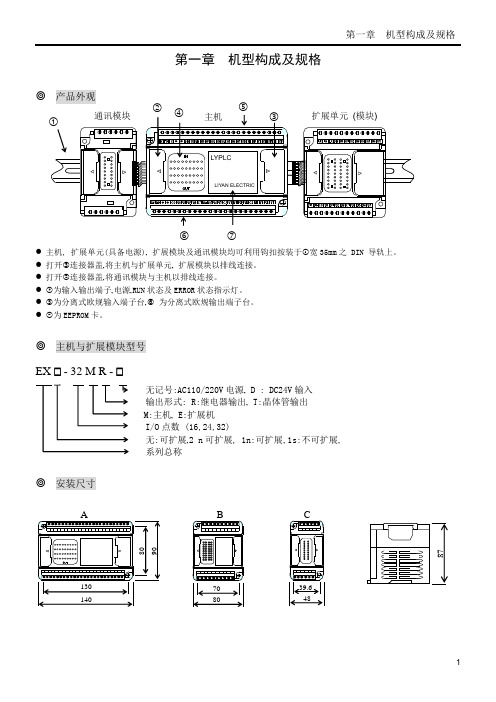

力扬PLC操作手册ch01

第一章 机型构成及规格● 打开③连接器盖,将主机与扩展单元, 扩展模块以排线连接。

● 打开②连接器盖,将通讯模块与主机以排线连接。

● ④为输入输出端子,电源,RUN 状态及ERROR 状态指示灯。

● ⑤为分离式欧规输入端子台,⑥ 为分离式欧规输出端子台。

● ⑦为EEPROM 卡。

主机与扩展模块型号 EX - 32 M R -无记号:AC110/220V 电源, D : DC24V 输入 输出形式: R:继电器输出, T:晶体管输出 M:主机, E:扩展机 点数 (16,24,32)无:可扩展,2 n 可扩展, 1n:可扩展,1s:不可扩展, 系列总称安装尺寸Ex1s, Ex1n, Ex2n性能规格一般规格Ex1s Ex1n输入规格Ex1s Ex1n输出规格注意事项# # # Ex1s Ex1n系列晶体管输出规格无限流电阻2.2K # # # # # # EX32MT-P机种晶体管输出规格具限流电阻2.2K # # #电源接线示例( NPN输入方式 ) AC85 ~264V 50/60Hz扩排线充模块 电源接线示例 ( PNP输入方式 )14MT机型端子台信号及接线示例(使用内部电源模式)16MR机型端子台信号(Sink/Source由内部设定,出厂时固定为Sink NPN模式)24MR机型端子台信号(24V – S/S = NPN模式,24G – S/S = PNP模式)AC85 ~264V 50/60Hz24MT机型端子台信号及接线示例(使用内部电源模式)AC85 ~264V 50/60HzAC85 ~264V 50/60Hz32MT机型端子台信号及接线示例(使用内部电源模式) AC85 ~264V 50/60Hz32MT机型端子台信号及接线示例(使用外部电源模式) AC85 ~264V 50/60Hz32MR机型端子台信号(24V – S/S = NPN模式,24G – S/S = PNP模式)AC85 ~264V 50/60Hz16EX扩展模块端子台信号(24V – S/S = NPN模式,24G – S/S = PNP模式)16ER, 16ET扩展模块端子台信号(24V – S/S = NPN模式,24G – S/S = PNP模式)24ER, 24ET扩展模块端子台信号(24V – S/S = NPN模式,24G – S/S = PNP模式)32ER, 32ET扩展模块端子台信号(24V – S/S = NPN模式,24G – S/S = PNP模式)第一章 机型构成及规格8EX 扩展模块端子台信号8ER, 8ET 扩展模块端子台信号8EYR, 8EYT 扩展模块端子台信号485ADP 扩展模块端子台信号2DA 特殊功能模块端子台信号2AD 特殊功能模块端子台信号2AD-LD 特殊功能模块端子台信号8AD 特殊功能模块端子台信号LYPLC Ex, Ex1s, Ex1n, Ex2n 系列RS232-C 界面脚位图♦ LYPLC Ex, Ex1s, Ex1n, Ex2n 系列上视图♦ 若与附有电源的数据处理器相连接时, 5V+请勿互相连接。

K805GPS网络授时服务器用户手册新版

网络中为什么要部署NTP服务器(时钟同步服务器,网络校时设备,GPS授时服务器,NTP网络同步时钟)?随着计算机网络的迅猛发展,网络应用已经非常普遍,如电力、金融、通信、交通、广电、安防、石化、水利、国防、医疗、政府机关、IT等领域的网络系统需要在大范围保持计算机的时间同步和时钟准确,但计算机的时间是根据电脑晶振以固定频率震荡而产生的,由于晶振的不同,会导致电脑时间积累误差的产生。

从业务影响角度讲,因为时间的不统一,就无法推断出业务具体发生时间。

从安全影响角度讲,所有设备(如视频监控中的DVR)的日志必须反映准确的时间,因为时间的不统一,安全相关工具就会毫无用处。

因此有一个好的标准时间校时器是非常必要的。

为了适应这些领域对于时间越来越精密的要求,锐呈公司精心设计、自主研发了K系列GPS校时器(NTP服务器,时钟同步服务器,网络校时设备,GPS 授时服务器,NTP网络同步时钟)。

该装置以美国全球定位系统(GPS)为时间基准,内嵌国际流行的NTP-SERVER服务,以NTP/SNTP协议同步网络中的所有计算机、控制器等设备,实现网络授时。

K805GPS网络授时服务器采用表面贴装技术生产,以高速芯片进行控制,无硬盘和风扇设计,具有精度高、稳定性好、功能强、无积累误差、不受地域气候等环境条件限制、性价比高、操作简单、免维护等特点,适合无人值守。

该产品可以为计算机网络、计算机应用系统、流程控制管理系统、电子商务系统、网上B2B系统以及数据库的保存维护等系统提供精密的标准时间信号和时间戳服务。

K805GPS网络授时服务器采用全模块化结构设计,其输入、输出、电源等均可灵活配置,并具有丰富的各类模块及板卡供选择(特殊需求可提供定制服务),对时信号的种类和数量都可根据需要灵活选择配置。

装置有标准RS232、RS422/485、脉冲、IRIG-B、DCF77、PTP、NTP/SNTP协议时间输出等接口形式,可以适应各种不同设备的对时需要。

KLR-805型可编程控制器实训台_可编程控制器应用基础(第2版)_[共3页]

![KLR-805型可编程控制器实训台_可编程控制器应用基础(第2版)_[共3页]](https://img.taocdn.com/s3/m/f22d58fc3169a4517623a34f.png)

PLC输入接点与控制按钮之间、输出接点与信号彩灯之间均采用可拆卸跳线,位于实训电路板正面中部。

演示和实训时,根据控制电路及PLC控制程序的具体情况,可选择性地进行跳线连接。

如果进行三相电动机控制、小车运行控制等内容的PLC实训教学,可将行程开关、交流接触器等外围元件与PLC输入/输出接线端子相连,以完成多种控制电路的实训教学。

本教材所涉及的绝大部分课堂演示及技能训练内容,均可在该实训电路板上完成。

(3)廉价且易于自制。

实训电路板所用元器件,除必不可少的PLC单元以外,其余电器元件及结构件都是市场上较为常见的,廉价且易于自制,为PLC课程的教学提供了可靠的硬件保证。

二、KLR-805型可编程控制器实训台在PLC实训台上完成各种可编程控制器实训教学,是目前各职业学校使用最为广泛的教学方法。

很多科教仪器厂商都有其相应的定型产品,它们有类似的结构组成,各单元功能模块的电路形式也大同小异。

KLR-805型可编程控制器实训台(见附图3-2),是广东科莱尔教学仪器设备公司研制开发的PLC实训教学成套装置。

本装置采用日本三菱可编程控制器为主机,用单元模块模拟了十几种PLC控制系统,直观易懂,将实验室中无法接触的工业控制环境,形象地摆在了学生面前。

附图3-2KLR-805型可编程控制器实训台1.产品性能概述实训台采用单相交流220V电源,配备有PLC主机模块1块、13块模拟不同PLC控制系统的挂式单元实训模块(见附图3-3),各种模块在实训台上可方便地进行更换。

附图3-3左侧是PLC主机模块的外形结构,可编程控制器I/O点的接口全部引到主机模块的面板上,用插接导线配合各种挂式单元模块,能方便地完成各种实验。

学生可通过便携式编程器(输入语句表)或个人计算机(输入语句表、梯形图或SFC语言)进行程序的编制、调试和运行。

通过辅助模块,还可以用PLC直接带动电动机负载,进行电动机的各种启动、运行演示,使学生可以全面地掌握可编程控制器的控制原理、安装操作、指令训练、编程技巧等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言可编程控制器(Programmable Logic Controller),简称PLC,是一种专门用于工业控制的计算机。

自从1968年研制成功以来,由于其可靠性高及容易控制等特点,越来越广泛的应用于各种工业控制现场,大大的推进了工业自动化进程。

PLC技术也已成为大中专院校自动控制专业重点课程之一。

我公司根据PLC控制要求的特点,研制开发了这套专门用于PLC实验的装置,并配备了详尽的使用说明书和实验指导书。

本装置采用日本三菱可编程控制器为主机,用单元模块模拟了十几种采用PLC控制的机械,直观易懂,将实验室中无法接触的工业控制形象的摆在了学生面前,完全可以达到深化理论,增加实践和动手能力的目的。

本装置可以用于教材章节后的例行实验,也可以用于学期末的课程设计及毕业设计,能大大的减轻教师的教学难度,将学生从抽象的控制理论中解放出来。

本实验装置推出以来,深受好评。

敬请广大学校师生对本装置及说明书提出宝贵意见和建议!广东科莱尔教学仪器设备公司技术部编二○○三年五月使用说明一、产品性能概述本装置采用日本三菱可编程控制器(PLC)为主机,将I/O点的接口全部引到主机模块的面板上,用插接导线配合KLR-805单元模块能方便的完成各种实验。

学生可通过便携式编程器(输入语句表)或个人电脑(输入语句表、梯形图或SFC语言)进行程序的编制、调试和运行。

通过辅助模块,还可以用PLC直接带动电机负载,进行电机的各种启动、运行演示,使学生可以全面的掌握可编程控制器的控制原理、安装操作、指令训练、编程技巧等。

二、基本配置1.电源部分1)漏电保护开关:1只2)三相五线制380V交流电源:1路3)单相220V交流电源:1路4)0-30V直流可调电源:2路5)+24直流电源:1路2.模块部分1)PLC主机模块:1块2)单元模块:13块3)辅助模块:2块3.附件部分(选购)1)SCOP编程电缆(适配器):1根2)实验导线(粗):6根3)实验导线(细):40根4)主机电源线:1根5)实验指导书:1本三、主机(PLC)技术参数1.主机型号:FX0N、FX2N系列2.I/O点数(输入/输出点数):16-256点(均可扩展)3.输入信号类型:开关量、继电器输入4.输出信号类型:开关量、继电器输出5.编程方式:梯形图、语句表、SFC语言6.主机电源:AC220V四、使用方法第一步:将主机模块和与实验相关的单元模块挂在装置的支架上;第二步:将主机电源线的一端插入主机模块的插口上,另一端插入220V 电源插座;第三步:若用个人电脑编写程序,先将编程电缆(适配器)的一端插接在电脑的COM1或COM2端,另一端插接在PLC主机上的“信号读入、写出”端口;若用便携式编程器编写程序,直接用传输线将便携式编程器与PLC主机连接起来,即可输入语句表。

第四步:根据后面的实验指导说明书,选定要做的实验内容,用导线连好主机模块和单元模块,按控制要求编制程序,上机调试并运行。

五、注意事项1.连接电源线和适配器之前,务必把装置上的空气开关置于OFF(关)位置。

2.用细导线连接主机模块和单元模块时,将导线头插入端口,旋转一定的角度即可,不能用力过猛。

3.上机调试程序之前,请熟悉编程软件或便携式编程器的使用方法。

4.程序写入编程设备(个人电脑或编程器)后,需要与主机进行连接传送。

传送前,主机电源开关必须置于ON(否则电脑死机,丢失程序);而PLC主机运行开关必须置于OFF(否则程序不能写入主机存储器内);传送成功后,将PLC运行开关置于RUN,即可运行程序。

5.要使单元模块上的模拟设备的发光二极管点亮,主机模块上的各个输出点的公共端(COM端)必须接上+24V直流电源,单元模块上的0V端和主机输入点的公共端(COM0端)都必须接在直流电源输出的0V端。

六、实验连线举例例:电机正反转实验1.I/O分配:X0 正转启动按钮SB1 X1 反转启动按钮SB2 X2 停止按钮SB3Y0 接触器KM1 Y1 接触器KM22.接线图附图1 电机正反转控制接线图实验指导一、实验要求使用本装置做实验以前,必须认真阅读使用说明书,了解装置的结构、性能、操作方法及注意事项,在使用时严格遵守,以确保实验的顺利进行,上机调试前,认真作好预习工作。

二、实验步骤第一步:按照教师指定的实验内容,充分的了解该实验项目的实验目的,熟悉受控系统的运行流程。

其中包括:控制过程的组成环节,各个环节的技术要求和相互关系,输入输出的逻辑关系和测量方法,系统的控制方式与要求(例如单步、步进、单周期等)。

第二步:按照控制要求画出工艺流程图,确定I/O点数(输入/输出点数)的分配。

第三步:设计梯形图及编程。

第四步:联机调试运行。

第五步:参照附录的梯形图,对比得出结论。

三、单元模块介绍及相关的实验内容1.电机控制模块实验1:电机直接启动实验2:电机正反转控制实验3:电机星—三角启动2.八段译码器、天塔之光实验4:四组抢答器实验5:优先级判别实验实验6:数值运算实验实验7:闪烁灯光控制实验8:发射型灯光控制实验9:流水型灯光控制3.交通灯自控和手控实验10:红绿灯手动控制实验11:红绿灯自动控制实验12:红绿灯开闭时间可调控制4.水塔水位自动控制实验13:水池水位自动控制实验14:水塔水位自动控制实验15:带自诊断的水塔水位自动控制5.自控成型机实验16:成型机的半自动控制实验17:成型机的全自动控制实验18:带计数的成型机的全自动控制6.自控轧钢机实验19:轧钢机是半自动控制实验20:轧钢机的全自动控制实验21:带计数的轧钢机的全自动控制7.多种液体自动混合控制实验22:二种液体自动混合控制实验23:三种液体自动混合控制实验24:三种液体自动混合加热控制8.自动送料装车系统实验25:自动装车控制实验26:自动送料装车控制实验27:带计数的自动送料装车控制9.邮件分捡机实验28:单一邮件分捡控制10.皮带运输机控制系统实验29:半自动皮带运输机实验30:全自动皮带运输机11.四层电梯控制系统实验31:四层电梯控制12.机械手控制系统实验32:机械手控制(手动、自动)13.五相步进电机控制系统实验33:五相步进电机四、程序设计训练KLR-805-1 电机控制单元模块一、实验目的用PLC控制电机直接启动、正反转和Y-△启动。

二、实验设备1.PLC主机模块2.KLR-805-1电机控制单元模块3.连接导线三、实验内容实验1 电机直接启动1.控制要求:按下启动按钮SB1,接触器KM1的触头闭合,电动机投入运行状态;按下停止按钮SB2,电动机停止运行。

2.I/O(输入/输出点)分配输入X0 SB1 X1 SB2输出Y0 KM13.按控制要求编制梯形图4.上机调试并运行程序实验2 电机正反转1.控制要求:按下启动按钮SB1,接触器KM1的触头闭合,电机正向直接启动投入运行,按下停止按钮SB3,电机停止运行;按下启动按钮SB2,接触器KM2的触头闭合,电机反方向直接启动投入运行,按下停止按钮SB3,电机停止运行。

2.I/O(输入/输出口)分配输入X0 SB1 X1 SB2 X2 SB3输出Y0 KM1 Y1 KM23.按程序输入梯形图4.调试并运行程序实验3 电机Y-△启动1.控制要求:按下启动按钮SB1,接触器KM1、KMY的触头闭合,电机启动,2s后KMY断开,KM△接通,电机进入正常运行状态,完成Y-△启动过程。

按下停止按钮SB2 ,电机停止运行。

2.I/O(输入/输出点)分配输入X0 SB1X1 SB2输出Y0 KM1 Y1 KMY Y2 KM△3.按控制要求编制梯形图4.上机调试并运行程序KLR-805-2 八段数码显示、天塔之光一、实验目的用PLC构成抢答器系统;用PLC进行数值运算,并用七段译码器显示结果;用PLC进行各种闪烁灯光的控制。

二、实验设备1.PLC主机模块2.KLR-805-2天塔之光控制单元模块3.KLR-805开关、按钮单元模块4.连接导线三、实验内容实验4 抢答器实验1.控制要求:一个四组抢答器,任一组抢先按下按键后,显示器能及时显示该组的编号并使蜂鸣器亮,蜂鸣器亮2s后停止(用数码管的小数点亮来模拟蜂鸣器),同时锁住抢答器,其它组此时按键无效;按下复位开关后,进行下一轮抢答。

(注:X1~X4为外接常开按钮开关,A—G为七段译码器)2.I/O(输入/输出点)分配输入X0 复位开关X1 按键1X2 按键2X3 按键3X4 按键3输出Y0 H(蜂鸣器)Y1 A Y2 B Y3 C Y4 D Y5 E Y6 F Y7 G3.按控制要求编制梯形图4.上机调试并运行程序实验5 优先级别判断1.控制要求:在七段译码器上显示在一段时间t内已按过的按键的最大号数,并使蜂鸣器亮2s后停止(用数码管的小数点亮来模拟蜂鸣器),即在时间t内按键按下后,PLC自动判断其键号大于还是小于前面按下的键号,若大于,则显示此时按下的键号;若小于,则原键号不变。

如果键按下的时间与复位的时间之间相差超过t , 则不管键号为多少,均无效。

复位键按下后,方可重新键入号数。

(注:时间t为程序内设定) 2.I/O分配(A—G为七段译码器)输入X0 复位开关X1 按钮1 X2 按钮2X3 按钮3X4 按钮4输出Y0 H(蜂鸣器)Y1 A Y2 B Y3 C Y4 D Y5 E Y6 F Y7 G3.按控制要求编制梯形图4.上机调试并运行程序实验6 数值运算1.控制要求:从模拟拨码器A1、A2分别输入1位BCD码,将这两位BCD码相加,并将结果显示在七段译码器上,若有进位,则使显示器的小数点亮。

其中(X0~X3)代表1位BCD码A1,(X010~X013)代表另一位BCD码A2。

(注:模拟拨码器X0~X3、X010~X013选用自锁开关)2.I/O(输入/输出点)分配输入X0 A1 X1 A1X2 A1 X3 A1 X010 A2X011 A2X012 A2X013 A2输出Y0 H(小数点)Y1 A Y2 B Y3 C Y4 D Y5 E Y6 F Y7 G3.按控制要求编制梯形图4.上机调试并运行程序实验7 闪烁灯光控制1.控制要求:按下启动按钮,彩灯L1、L3、L5、L7点亮,1s后熄灭;同时彩灯L2、L4、L6、L8点亮,1s后熄灭,以后依此循环下去。

2.I/O(输入/输出点)分配输入X0 启动按钮X1 停止按钮输出Y0 L8 Y1 L1 Y2 L2 Y3 L3 Y4 L4 Y5 L5 Y6 L6Y7 L73.按控制要求编制梯形图4.上机调试并运行程序实验8 发射型灯光控制1.控制要求:按下启动按钮,L1亮2s后灭,接着L2、L3、L4、L5亮2s后灭,接着L6、L7、L8、L9亮2s后灭,接着L1亮2s后灭……依此循环下去。