2019年精益制造的14项管理原则培训课件

《丰田模式—精益制造的14项管理原则》

流程 (消除浪费)

理念 (长远的思维方式)

原则一:管理决策以长期理念为基础即便因此牺牲短期财务目标也在 所不惜

比赚钱更重 要的使命

做有益于顾 客的事情

别让事业决 策伤害到信 任与相互尊

重

以仰赖自我 与责任感来 决定自己的

命运

丰田的使命 与指导原则

拟定坚定的 目标,留名

青史

丰田模式的14项原则的第二类

卓越的作业流程是丰田作为世界一流企业让各国企业管理者学习的基础

大多数“精益” 型公司所处阶段

解决问题 (持续的改进与学习

) 员工/合作伙伴 (尊重他们挑战他们 使他们成长)

流程 (消除浪费)

理念 (长远的思维方式)

丰田经营之道:“4P模式”

改善作业流程的方法

杜绝时间与资源的浪费 在工作场所的体制中内建

质检 寻找低成本但可靠的方法

以代替昂贵的新技术 力求作业流程的尽善尽美 建立追求持续改善的学习

文化

丰田家族代代展现一致的领导者逐步形成了让世界企业争相学习的丰田模式

丰田佐吉是优秀的工程师,被称为日本的“发明大王”热衷于持续改

丰田佐吉

善的工作理念与方法

他以父亲的管理理念和方法为基础,融入了自己的创新。丰田的理念

原则三:使用拉动式生产方式以避免生产过剩

原则:由顾 客拉动进行

补货

看板:日常 生活中的拉

动补货

公司的存货越多……就越不可能达成期 望目标。

——大野耐一

看板:在必 要之处实施

拉动

预定进度表 的推动式生

产方式

原则四:使工作负荷平均(生产均衡化)

均衡化:使生产与流 程均衡化 均衡化是使生产量和 产出组合都能平均化 并不是根据顾客订单 的实际流量来制造产 品,顾客订单流量可 能会出理明显波动, 均衡化拿一段期间内 的总订单量来平均化 ,使每天的产量与产 出组合相同

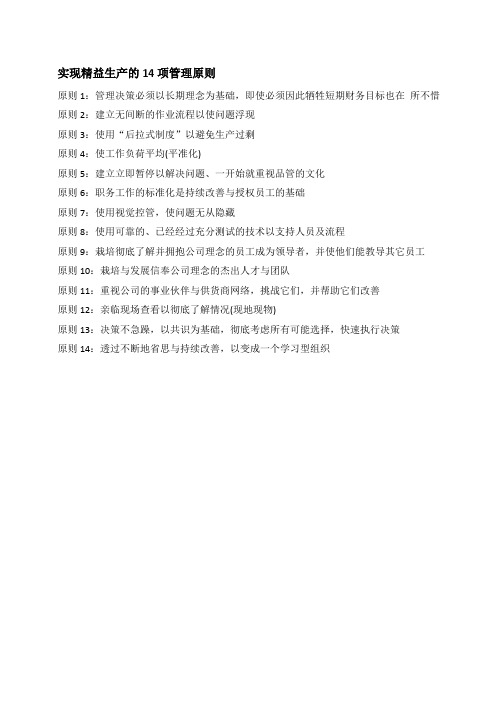

实现精益生产的14项管理原则

实现精益生产的14项管理原则

原则1:管理决策必须以长期理念为基础,即使必须因此牺牲短期财务目标也在所不惜原则2:建立无间断的作业流程以使问题浮现

原则3:使用“后拉式制度”以避免生产过剩

原则4:使工作负荷平均(平准化)

原则5:建立立即暂停以解决问题、一开始就重视品管的文化

原则6:职务工作的标准化是持续改善与授权员工的基础

原则7:使用视觉控管,使问题无从隐藏

原则8:使用可靠的、已经经过充分测试的技术以支持人员及流程

原则9:栽培彻底了解并拥抱公司理念的员工成为领导者,并使他们能教导其它员工

原则10:栽培与发展信奉公司理念的杰出人才与团队

原则11:重视公司的事业伙伴与供货商网络,挑战它们,并帮助它们改善

原则12:亲临现场查看以彻底了解情况(现地现物)

原则13:决策不急躁,以共识为基础,彻底考虑所有可能选择,快速执行决策

原则14:透过不断地省思与持续改善,以变成一个学习型组织。

精益制造的14项管理原则.pptx

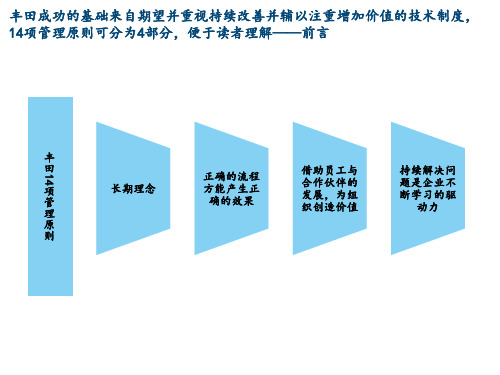

• 1. 长期理念(philosophy); • 2. 正确的流程(process)方能产生优异的成果;

• 3. 发展员工(people)与事业伙伴(partners),为组 织创造价值;

• 4. 持续解决根本问题(problems)是企业不断学习的 驱动力。

2020/10/2

7

长期理念(philosophy)

从一开始就重视品质管理的文化

原则6: 工作的标准化是持续改进与授权员工的基础 原则7: 运用视觉管理使问题无处隐藏

2020/10/2

13

精益生产的14项关键管理原则 2

原则8: 原则9:

使用可靠的、已经充分测试的技术以协助员工 及生产流程 把彻底了解且拥护公司经营理念的员工培养成为 领导者,使他们能教导其他员工

• TPS就是一种基础,一种使你公司中的员工 尊重人,尊重其发展、动机、不断进步的求 索精神,尊重其特殊利益和抱负的基础。这 样的公司不管运用什么样的生产方式,都能 取得成功。

2020/10/2

4

目录

• 推荐者 实行精益生产的14项关键管理原则 • 作者序 加速流程、杜绝浪费、改善品质的典范

• 第一部分 丰田模式具有世界一流的效能 • 第二部分 丰田模式的做事原则 • 第三部分 把丰田模式应用于你的企业

原则10: 培养与发展信奉公司理念的杰出人才与团队

原则11: 重视事业伙伴与供货商网络,激励并助其改进 原则12: 亲临现场查看以彻底了解情况(现地现物) 原则13: 不急于作决策,以共识为基础,

彻底考虑所有可能的选择,并快速执行决策

原则14: 通过不断省思与持续改进以变成一个学习型的组织

2020/10/2

加速流程、杜绝浪费、改善品质的典范

精益制造-14项管理原则

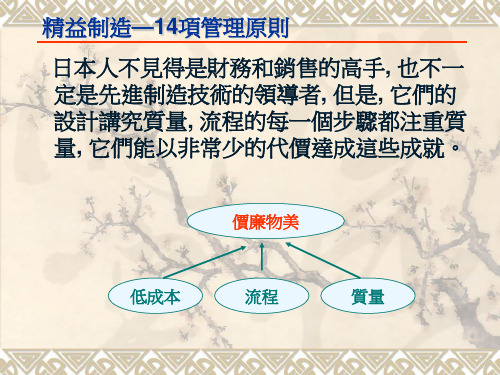

精益制造—14項管理原則

雷克薩斯 最高時速 油耗 噪音特征 250KM/H 23.5英里/GAL 奔馳 222KM/H 19英里/CAL 寶馬 220KM/H 18.8英里/GAL

至最高速也极其 61分貝(100KM/H) 63分貝(100KM/H) 安靜: 100KM/H時, 76分貝(200KM/H) 78分貝(200KM/H) 58分貝, 200KM/H 時, 73分貝 0.28-0.29 0.32 0.37

運輸

組裝

待出廠

精益制造—14項管理原則

進度 安排 鑄型 運輸

排隊 等候

調試

機械 加工

檢測

組裝

排隊 等候

創造價值的時間 不能創造價值的時間

精益制造—14項管理原則

各個不創造價值的時間應該導循哪個原則去縮短

精益制造—14項管理原則

大野耐一的改造思路: 1. 利用原材料連續輸送流程概念, 發展出可以根據客戶需要而 彈性變化, 且同時又能提高效率的”單件作業”流程。欲達到 靈活性, 必須使員工諳熟持續改善的流程 2. 流程中每個步驟的”油量儀表盤”---看板(生產計劃日程表) 3. 準時作業 在正確認的時間遞送正確數量的正確產品, 這種制度的優點 在於使公司能更好地應對顧客需求的日常變化。 4. 戴明環(Deming cycle) 計劃---執行---檢查---行動

10. 培養與發展信奉公司理念的傑出人才與團隊 ※創造堅實穩固的文化, 使公司的價值觀與信念普及具延續 多年 ※訓練傑出的個人與團隊以實現公司理念, 獲得傑出成果 ※持續教導員工以團隊合作的方式大實現共同的目標

精益制造—14項管理原則

11. 重視合作伙伴與供貨商, 激勵並助其改善 ※重視你的合作伙伴, 把它們視為你事業的延伸 ※激勵你的外部合作伙伴, 要求它們成展與發展, 為它們制 定挑戰性目標, 並助它們實現這些目標 12. 親臨現場, 徹底了解情況(現地現物) ※解決問題與改進流程必須追溯源頭, 親自觀察, 驗證所得 數據, 而不是僅僅根據他人所高及計算機屏幕所示的東 西得出結論 ※即使高層經理與主管, 也應該親自查看情況, 才不會對實 際情況只有膚淺的表面了解 13. 決策時要穩健, 穷盡所有的選擇, 並征得一致意見, 實 施決策時要迅速 ※在還沒有考慮其它選擇之前, 不要武斷地選定一個方案 ※與受到影嚮的人一起討論

精益管理14项原则

精益管理14项原则原则1:管理决策以长期理念为基础企业应该有一个优先于任何短期决策的目的概念,使整个企业的运作与发展能够相互呼应,朝向这个比赚钱更重要的共同目的迈进。

企业理念的使用是所有其他原则的基石。

要有责任感。

努力决定自己的命运,依靠自己,相信自己的能力。

对自己的行为、保持与提高创造价值的技能等负起责任。

评估公司每个部门实现此目的的能力。

◆◆◆正确的流程方能产生正确成果原则2:建立连续的作业流程尽力把所有工作计划中闲置或等候他人工作的时间减少到零。

重新设计工作流程,使其变成创造高附加价值的连续流程。

使整个企业文化重视流程,这是促成真正的持续改善及员工发展的关键。

建立快速输送材料与信息的流程,使流程与人员紧密地联结在一起,以便立即浮现问题。

原则3:使生产均衡化尽量使所有制造与服务流程的工作负荷平均化,以取代大多数公司实行的批量生产方法中经常启动、停止,停止、启动的做法。

杜绝浪费只是实现精益所必须做的工作的1/3。

避免员工与设备的工作负荷过重,以及生产安排的不均匀,也同等重要,但多数试图实行精益原则的企业并不了解这些。

原则4:使用拉动式生产方式以避免生产过剩在生产流程下游的顾客需要的时候,供应给他们正确数量的正确东西。

材料的补充应该由消费量决定,这是准时生产的基本原则。

按顾客的需求每天变化。

根据顾客实际领取的数量,经济地补充存货,使在制品及仓库存货减至最少,每项产品只维持少量存货。

原则5:建立立即暂停以解决问题使生产设备具有发现问题及一发现问题就停止生产的能力。

设置一种可视的系统以警示团队或计划领导者某部机器或某个流程需要协助。

为顾客提供的品质决定着你的定价;在企业中设立支持快速解决问题的制度和对策,使用所有确保品质的现代方法。

在企业文化中融入发生问题时立即暂停或减缓速度、就地改进质量以提升长期生产力的理念。

原则6:使用可靠且的技术,以协助员工及生产流程技术应该是用来支持员工的,而不是取代员工。

精益生产管理的十四个基本原则

精益生产管理的十四个基本原则一、管理决策以长期理念为基础,即使因此牺牲短期财务目标也在所不惜。

企业要有一个优先于任何短期决策的目的理念,使整个企业的运作与发展能配合着朝向这个比赚钱更重要的共同目的一一长期稳固的发展。

长期理念和历史地位的起始点应该是为客户、为社会、为企业的收益创造价值。

精益生产管理要求要每一个员工都有责任。

二、建立无间断流程以使问题浮现要求重新设计流程,使流程不仅仅是工作过程的描述。

一定要建立快速输送材料与信息的流程,使流程与员工的行为动作紧密地联结在一起。

要使整个企业文化重视流程,这是促成真正的持续改进流程及员工发展的关键。

三、实施拉式生产制度以避免生产过剩在你生产流程下游的客户有需求的时候,供应给他们正确数量的正确东西。

使在制品及库存减至最少,每项产品只维持少量存货,根据向客户实际交付的数量,经常补充存货。

按客户的需求每天进行调整在制品和存货量,而不是依靠计算机的时间表与系统来追踪已经成为浪费的存货。

四、使工作负荷水准稳定(生产均衡化),工作应该象龟兔赛跑中的乌龟一样杜绝浪费只是实现精益生产所必须做的工作的1/3o避免员工与设备的负荷过重,以避免生产安排的不均匀,也同等重要。

尽量使所有制造与服务流程的工作负荷平均化,以取代大多数公司实行的批量生产方法中经常启动、停止、启动的做法。

五、建立立即暂停以解决问题,从一开始就重视品质管理的文化为顾客提供的品质决定着你的定价。

你要想收益高,首先需要品质好。

为了提高品质,应该使用所有能够确保产品品质的现代方法。

想一想,我们的方法是不是能够确保产品品质?使生产设备具有发现问题及一发现问题就停止生产的能力。

在企业中设立支持快速解决问题的制度和监督检测。

在企业文化中融入发生问题时立即暂停或减缓速度、就地改进质量以提升长期生产力的概念。

在工作场所中的任何地方都使用稳定、可重复的方法,以维持流程的可预测性、规律的运作时间,以及规律的产出。

到一定时间时, 应该汲取对流程的累积学习心得,把“现在”的最佳实务进行标准化,让员工对于标准提出有创意的改进意见,把这些见解纳入精益生产管理新标准中。

精益生产十四原则

谋定后动,后发先至

如果有一个为期一年必须实践的项目,我相信, 典型的美国公司会花3个月时间规划然后开始动 手,但是他们会在执行后遇见种种的问题,并用 一年内剩余的时间来解决这些问题。但同样的项 目在丰田,我们会花9到10个月规划,并以像前 导生产的形式试验,而在年底之前完全实践,而 且最终不遗留任何问题。

~~wellpower~~

NOS成功的要素

最重要的成功要素就是耐心,专注 于长期而非短期的结果,一再地投 资在人、产品和厂房上,并对质量 有无可动摇的坚持。

---Robert B. McCurry 前丰田汽车 销售执行副总

~~wellpower~~

原则二:创造连续的生产流程,确实 让问题突显出来。

识基础。 • 在重要阶段时善用反馈,完成任计划后开放讨论,可以避免错误再次

发生。 • 从对最佳实务标准化的过程中学习,远甚于每一个新

计划新主管上任时,再重新搞一个新东西来的好。

~~wellpower~~

持续学习、持续改善

我们视错误为一种学习的机会,而非责备某一个人。整个 组织必须采取矫正行动并广泛地散播每一次习得的经验。学 习是一项遍及全公司的持续性程序,当主管激励与训练部属 时是如此,当前辈激励与训练后辈的时候是如此,当团队里 各阶层的伙伴彼此分享知识时也是如此。

~~wellpower~~

原则十三:汇聚共识,谨慎决策;考虑 到所有方案;决策后立刻进行。

• 在没有全盘思考前,不要轻易做出单一决策并只根据此决策 行动;当有所决定后,立刻行动。

• Nemawashi 系指讨论问题与解决方法的过程,参与者包含了 所有受影响的人;藉由共识讨论可以交换意见想法并凝聚共 识。这个过程有助于延展寻求解决方案的广 度。

精益制造的14项管理原则-PPT精品

• 3. 发展员工(people)与事业伙伴(partners),为组 织创造价值;

• 4. 持续解决根本问题(problems)是企业不断学习的 驱动力。

2019/10/23

7

长期理念(philosophy)

• 丰田非常注重着眼长期的思维,公司高层 着重为顾客及社会创造与提高价值。这个

目的主导该公司的长期经营理念,即如何

建立一个学习型企业,以适应环境的变迁,

成为极具生产力的企业。若缺乏此基础,

丰田将无法实行持续改善,也不可能促成 不断的学习。

2019/10/23

8

正确的流程(process)方能产生优异的成果

• 丰田是一个流程导向的公司,他们从经验 中学到什么才是正确的流程。正确的流程 始于“一个流”(one-piece flow),流程 是以低成本、高安全性与高士气实现最佳

14

第一部分

丰田模式具有世界一流的效能

• 第一章 以卓越的操作流程为战略性武器

• 第二章 全球最杰出的制造商:

丰田家族与丰田生产方式

• 第三章 丰田生产方式的核心:杜绝浪费

• 第四章 丰田模式的14项原则:

丰田生产方式背后的文化基础

• 第五章 实践丰田模式:“凌志”车款永不妥协

• 第六章 实践丰田模式:“先驱”车款创新新世

2019/10/23

10

持续解决根本问题(problems) 是企业不断学习的驱动力

• 丰田模式的最高境界是企业不断的学习。丰 田的持续学习制度重心在于找出问题的根源, 并预防问题的发生。深入分析、省思与沟通 所学到的教训与启示,并把所知的实务标准 化,方能持续改进。

2019/10/23

11

14项管理原则

精益制造的14项管理原则98页PPT

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

1、不要轻言放弃,否则对不起自己。

2、要冒一次险!整个生命就是一场冒险。走得最远的人,常是愿意 去做,并愿意去冒险的人。“稳妥”之船,从未能从岸边走远。-戴尔.卡耐基。

梦 境

3、人生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 Байду номын сангаас久不会退去的余香。

精益制造的14项管理原则 4、守业的最好办法就是不断的发展。 5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久的美景,我只要生生世世的轮 回里有你。

精益制造的14项管理原则共179页文档

•

29、在一切能够接受法律支配的人类 的状态 中,哪 里没有 法律, 那里就 没有自 由。— —洛克

•

30、风俗可以造就法律,也可以废除 法律。 ——心灵的最软弱无力。——斯宾诺莎 7、自知之明是最难得的知识。——西班牙 8、勇气通往天堂,怯懦通往地狱。——塞内加 9、有时候读书是一种巧妙地避开思考的方法。——赫尔普斯 10、阅读一切好书如同和过去最杰出的人谈话。——笛卡儿

精益制造的14项管理原则

•

26、我们像鹰一样,生来就是自由的 ,但是 为了生 存,我 们不得 不为自 己编织 一个笼 子,然 后把自 己关在 里面。 ——博 莱索

•

27、法律如果不讲道理,即使延续时 间再长 ,也还 是没有 制约力 的。— —爱·科 克

•

28、好法律是由坏风俗创造出来的。 ——马 克罗维 乌斯

精益制造的14项管理原则

1996~1997年间的“凌志”故事:对待那些你其实毫不亏欠的 顾客,应该像你如何对待毫无反抗之力者一样,这才是真正的试 金石.

原则1:管理决策以长期理念为基础 即使因此牺牲短期财务目标也在所不惜

借鉴丰田:新联合汽车制造公司赢得员工的 信任

丰田公司改变员工们的态度和看法,并赢得员工的信任. 丰田认识到帮助通用改善其制造水平,就等于是帮助社会与 小区,同时也为美国人创造高薪资的制造业工作.

原则4: 使工作负荷水平稳定(生产均衡化) 原则5: 建立立即暂停以解决问题,从一开始就重视质量管理的文化

原则6: 工作的标准化是持续改进与授权员工的基础

原则7: 运用视觉管理使问题无处隐藏 原则8: 使用可靠的、已经过充分测试的技术以协助员工及生产流程

目录

第三类原则 发展员工与事业伙伴,为组织创造价值

原则4:使工作负荷水平稳定(生产均衡化)

一般而言,当你试图应用丰田生产方式时,应该做的第一件 事是把生产均衡化,这是生产控制或生产管理者的首要责任.为 使生产日程平稳、生产均衡化,可能需要某些提前送货作业或延 后送货作业,也可能得要求一些顾客等候一段短时间.等到生产 量维持一个月的相同或稳定水平后,便可以应用拉式制度,并平 衡组装线.但是,若产出水平天天变化,就没有道理实施其他制度, 因为在这种情况下,你根本无法把工作标准化.

原则2:建立无间断的操作流程以使问题浮现

“一个流”的益处

1.内建质量管理 2.创造真正的灵活弹性 3.创造更高的生产力 4. 5. 6. 7.降低存货成本

原则2:建立无间断的操作流程以使问题浮现

为甚么不容易创造无间断的流程?

许多公司在实行“一个流”时犯了两个错误: 1.公司设立了“假流程”:表面上看起来像个“一个流”,实际却 是大规模生产作业. 2.公司在一出现问题后就退回原路,放弃了“一个流”. 丰田模式下,“一个流”的主要优点是激励员工去思考,去改进.

精益制造的14项管理原则

豐田模式下,“一個流”的主要優點是激勵員工去思考,去改進.

精益製造的14項管理原則

原則3:實施拉式生產制度以避免生產過剩

質管理的文化(自動化) • 工作的標準化是持續改進與授權員工的基礎 • 運用視覺管理使問題無處隱藏 • 使用可靠的,已經過充分測試的技術以協助員

工及生產流程

理念 (著眼于長期的理念)

精益製造的14項管理原則

原則2:建立無間斷的操作流程以使問題浮現

在“一個流”的製造方法中,若有問題發生,整條 生產線都會暫停.就此看來,這是一種糟糕的生產制度. 可是,當生產停止時,每個人都被迫要立刻解決問題. 於是,大家都被迫去思考解決之道,通過徹底思考,團 隊成員因而成長,變得更加勝任.

----北美地區豐田汽車製造公司前任總裁箕浦照幸

精益製造的14項管理原則

原則2:建立無間斷的操作流程以使問題浮現

n 多數流程中,有90%是浪費

✓ 無間斷操作流程是精益生產的核心重點:縮短從原料到產出最終 產品(或服務)的時間消耗,有助于促成最佳品質、最低成本及最 短的送貨時間.

✓ 豐田汽車公司持續不斷地從其生產流程中去除以下8類浪費:

1.生產過剩

5. 存貨過剩

2.等候

6.不必要的移動,搬運

3.不必要的運輸

7.瑕疵

4.過度處理或不正確處理 8.未被使用的員工創造力

精益製造的14項管理原則

原則2:建立無間斷的操作流程以使問題浮現 n 無間斷的流程

所謂無間斷的流程,是指當顧客下訂單時,便會指示流程取得顧 客訂單所需要的原材料,而且只是供應這筆訂單所需要的原材 料數量,不多不少.接著,這些原材料將立即被輸送至供應商工廠, 工人立刻加上零部件,然後輸送至另一個工廠,由工人立即組裝, 完成顧客訂單所需要的產品,最後立即遞給顧客.

丰田模式-精益制造的十四项原则

丰田模式——精益制造的十四项管理原则第一类:长期理念原则1:管理决策以长期理念为基础,即使因此牺牲短期财务目标也在所不惜。

•企业应该有一个优先于任何短期决策的目的概念,使整个企业的运作与发展能够相互呼应,朝向这个比赚钱更重要的共同目的迈进。

了解你公司的历史地位,设法使公司迈向下一个阶段。

企业理念的使用是所有其他原则的基石。

•起始点应该是为顾客、社会、经济创造价值。

评估公司每个部门实现此目的的能力。

•要有责任感。

努力决定自己的命运,依靠自己,相信自己的能力。

对自己的行为、保持与提高创造价值的技能等负起责任.◆◆◆第二类:正确的流程方能产生正确成果原则2:建立连续的作业流程以使问题浮现。

•重新设计工作流程,使其变成创造高附加价值的连续流程。

尽力把所有工作计划中闲置或等候他人工作的时间减少到零。

•建立快速输送材料与信息的流程,使流程与人员紧密地联结在一起,以便立即浮现问题.•使整个企业文化重视流程,这是促成真正的持续改善及员工发展的关键。

原则3:使用拉动式生产方式以避免生产过剩。

•在生产流程下游的顾客需要的时候,供应给他们正确数量的正确东西。

材料的补充应该由消费量决定,这是准时生产的基本原则。

•使在制品及仓库存货减至最少,每项产品只维持少量存货,根据顾客实际领取的数量,经济地补充存货。

•按顾客的需求每天变化,而不是依靠计算机的时间表与系统来追踪浪费的存货。

原则4:使工作负荷平均(生产均衡化),工作应该像龟兔赛跑中的乌龟一样。

•杜绝浪费只是实现精益所必须做的工作的1/3。

避免员工与设备的工作负荷过重,以及生产安排的不均匀,也同等重要,但多数试图实行精益原则的企业并不了解这些.•尽量使所有制造与服务流程的工作负荷平均化,以取代大多数公司实行的批量生产方法中经常启动、停止,停止、启动的做法。

原则5:建立立即暂停以解决问题、从一开始就重视质量控制的文化。

•为顾客提供的品质决定着你的定价.•使用所有确保品质的现代方法.•使生产设备具有发现问题及一发现问题就停止生产的能力.设置一种可视的系统以警示团队或计划领导者某部机器或某个流程需要协助.“自动化”(具有人类智慧的机器)是“内建质检"(built-in quality)的基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原则6: 工作的标准化是持续改进与授权员工的基础 原则7: 运用视觉管理使问题无处隐藏

2019/10/31

13

精益生产的14项关键管理原则 2

原则8: 原则9:

使用可靠的、已经充分测试的技术以协助员工 及生产流程 把彻底了解且拥护公司经营理念的员工培养成为 领导者,使他们能教导其他员工

14

第一部分

丰田模式具有世界一流的效能

• 第一章 以卓越的操作流程为战略性武器

• 第二章 全球最杰出的制造商:

丰田家族与丰田生产方式

• 第三章 丰田生产方式的核心:杜绝浪费

• 第四章 丰田模式的14项原则:

丰田生产方式背后的文化基础

6

作者序

加速流程、杜绝浪费、改善品质的典范

• 丰田模式的关键,以及使丰田有杰出表现的原因,并 且不是任何个别要素……而是所有要素结合起来形成 的制度,此制度必须每天贯彻一致的态度实行,而非 只是一阵旋风。

• 主导丰田方式中的技巧与工具,以及管理工作中的14 项原则分为以下4部分:

• 1. 长期理念(philosophy); • 2. 正确的流程(process)方能产生优异的成果;

2019/10/31

10

持续解决根本问题(problems) 是企业不断学习的驱动力

• 丰田模式的最高境界是企业不断的学习。丰 田的持续学习制度重心在于找出问题的根源, 并预防问题的发生。深入分析、省思与沟通 所学到的教训与启示,并把所知的实务标准 化,方能持续改进。

2019/10/31

11

14项管理原则

• 3. 发展员工(people)与事业伙伴(partners),为组 织创造价值;

• 4. 持续解决根本问题(problems)是企业不断学习的 驱动力。2019/10/ Nhomakorabea17

长期理念(philosophy)

• 丰田非常注重着眼长期的思维,公司高层 着重为顾客及社会创造与提高价值。这个

目的主导该公司的长期经营理念,即如何

• 对于处于急剧变化环境的现代企业,速度已 成为制胜的关键。追求零库存,导致改善无 止境;追求零时间,导致创新无止境。

2019/10/31

3

• Kenji Hara 日本米其林轮胎有限公司生产总监

• “推广TPS是艰难、漫长的旅程,有时候你 甚至可能想放弃,如果你没有准备好的话, 最好不要玩火”

• 丰田管理形态的一个实际例子是看板,它只 是各种TPS途径中的一种工具。

• 在竞争中获胜的霸主必须具备两个因素: 一是经营管理的持续创新能力;二是强 大的管理基础,特别是降低成本、提高 效率、提高质量的能力。

2019/10/31

2

• 陈荣秋 华中科技大学管理学院教授

• 丰田的“浪费”有两层意思:一是不为顾

客创造价值的活动(检验、物流等),都是 浪费;二是尽管是创造价值的活动,所消耗 的资源超过了“绝对最少”的界限,也是浪 费。

2019/10/31

5

推荐者 实行精益生产的14项关键管理原则

• 加里 ·康维斯(Gary Convis)

• 丰田模式可以扼要地总结为两大支柱: • 一为“持续改进”(Continuous

Improvement), • 二为“尊重员工”(Respect for People)。

2019/10/31

品质的关键。这种以流程为重心的原则存 在于丰田公司的DNA中,该公司经理人全 心全意的理念是:正确的流程可以使他们 实现期望的成果。

2019/10/31

9

发展员工(people)与事业伙伴 (partners),为组织创造价值

• 丰田模式中包括一套专门设计以促成员工持 续改善与发展的工具。举例来说,“一个流” 是一个要求非常严格的流程,问题要能快速 被察觉,且需要迅速解决,否则生产就会停 止。这很适合丰田的员工发展目标,因为它 使员工产生回应企业问题所需要的急迫感。 丰田管理阶层的看法是,他们发展的是人员, 不仅仅是汽车。

长期理念 无间断的流程 拉式生产制度

生产均衡化 立即暂停 标准化 视觉管理

“老”的技术&流程 培养领导者

培养人才与发展团队 重视伙伴 现地现物

共识而后执行 持续改进

2019/10/31

12

精益生产的14项关键管理原则 1

原则1:管理决策以长期理念为基础, 即使因此牺牲短期财务目标也在所不惜

原则2: 建立无间断的操作流程以使问题浮现 原则3: 实施拉式生产制度以避免生产过剩 原则4: 使工作负荷水准稳定(生产均衡化) 原则5: 建立立即暂停以解决问题、

• TPS就是一种基础,一种使你公司中的员工 尊重人,尊重其发展、动机、不断进步的求 索精神,尊重其特殊利益和抱负的基础。这 样的公司不管运用什么样的生产方式,都能 取得成功。

2019/10/31

4

目录

• 推荐者 实行精益生产的14项关键管理原则 • 作者序 加速流程、杜绝浪费、改善品质的典范

• 第一部分 丰田模式具有世界一流的效能 • 第二部分 丰田模式的做事原则 • 第三部分 把丰田模式应用于你的企业

原则10: 培养与发展信奉公司理念的杰出人才与团队

原则11: 重视事业伙伴与供货商网络,激励并助其改进 原则12: 亲临现场查看以彻底了解情况(现地现物) 原则13: 不急于作决策,以共识为基础,

彻底考虑所有可能的选择,并快速执行决策

原则14: 通过不断省思与持续改进以变成一个学习型的组织

2019/10/31

(美)杰弗里·莱克著;李芳龄译

丰田汽车案例

——精益制造的14项管理原则

2019/10/31

1

• 齐二石 天津大学管理学院教授

• 丰田生产方式( TPS — Toyoda

Production System )已被世界公认为汽 车制造业最成功的管理模式,并且西方 学者将其理念、思想、技术体系概括为 精益生产(LP — Lean Production)。

建立一个学习型企业,以适应环境的变迁,

成为极具生产力的企业。若缺乏此基础,

丰田将无法实行持续改善,也不可能促成 不断的学习。

2019/10/31

8

正确的流程(process)方能产生优异的成果

• 丰田是一个流程导向的公司,他们从经验 中学到什么才是正确的流程。正确的流程 始于“一个流”(one-piece flow),流程 是以低成本、高安全性与高士气实现最佳