多组分精馏-简洁计算

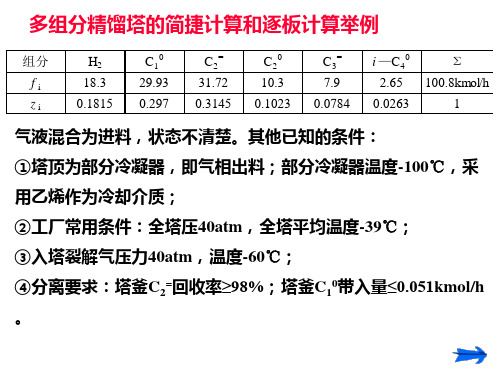

多组分精馏的简捷计算和逐板计算举例

0.59842 0.000984

w

lg 6.24

1

4.6

塔釜温度17℃,利用气相中的烷烃冷凝提供塔釜中需要的热 量,可以认为是塔顶部分冷凝,塔釜泵厢式循环。

最小回流比:

ibzi 1 q

ib

ib xdi

ib

Rm

1

其中需要注意的问题: zi是题面中的数据;1-q=0.36;采用牛顿迭代法;b组分选 取(i—C40挥发度最小);采用全塔平均温度-39℃和压力

C10 : yn1 0.3026xn 0.5279

C2 : yn1 0.3026xn 0.1353

C20 : yn1 0.3026xn 0.0204

相 平 衡 方 程 中 的 ib 是 精 馏 段 平 均 温 度 下 的

值: 95 60 77.50C ,(进料温度与塔顶温度的平均值)

⑦逐板计算 相平衡方程与操作线方程交替运用。

精馏段相平衡方程:xi

yi ib yi ib

xi 1

手算 0.005,计算机计算 0.0001

精馏段操作线方程:yn1,i

R R

1

xn,i

1 R

1

xd

,i

R 0.434

yn1,i 0.3026xn,i 0.6974xd,i

H2 : yn1 0.3026xn 8.7175103

⑥确定进料位置 因为是气液相进料,可以采用芬斯克公式计算精馏段塔板数 塔顶温度:-95℃;进料温度:-60℃;塔釜温度:17℃ 从塔顶温度与进料温度相差不大,可以判断精馏段塔板数不 会太多,采用全塔的平均温度计算误差会很大。所以,采用 塔顶温度和进料温度的平均值 95 60 77.50C 来计算。

yi ib

化工分离过程(第7讲)(3.2多组分精馏过程分析)

x1

y2 y 1

* TB

1.0 B7

3.2.1 多组分精馏过程分析

精馏是多次简单蒸馏的组合。

精馏塔底部是加热区,

温度最高;塔顶温度最低。

精馏结果,塔顶冷凝收 集的是低沸点组分,高沸 点组分则留在塔底。

8

3.2.1 多组分精馏过程分析

1 从塔的中间O点进料; 2 组分B的液、汽相组 成分别为 x3 和 y3; 3 每层塔板都经历部分 汽化和部分冷凝过程;T

4

3.2.1 多组分精馏过程分析

简单蒸馏以及二组分精馏的原理图 关键组分(Key Components) 清晰分割 多组分精馏过程的复杂性

二组分精馏实例:苯-甲苯 三组分精馏实例:苯(LK)-甲苯(HK)-异丙苯 四组分精馏实例:苯-甲苯(LK)-二甲苯(HK)-异丙苯

多组分精馏与二组分精馏在浓度分布上的区别

22

3.2.1 多组分精馏过程分析

2、关键组分

①若无LNK:HK分别在二段出现两个最高点,LK 表现像LNK。 (图3-7) ②若无HNK:LK分别在二段出现两个最高点,HK 表现像HNK。 (图3-8) ③有LNK、HNK,且都不同时出现在顶、釜时: LK在精馏段出现一个最大值,然后降到所规定的浓度; HK在提馏段出现一个最大值,然后降到所规定的浓度。 (图3-9)

甲苯为LK,二甲苯为HK,两 者的浓度分布曲线变化规律相 同,方向相反。 在 塔 底 处 , 主 要 分 离 HK 和 HNK,所以此处HK浓度向上 增大;同理,在塔顶处,主要 分离LK和LNK,所以此处LK 浓度向上减小。

图3-9 苯-甲苯(LK)-二甲苯(HK)-异丙 苯液相浓度分布

苯为LNK,在进料板以下浓度 快速减小,最终全部进入塔顶; 异丙苯为HNK,在进料板以上 浓度快速减小,最终全部进入 21 塔釜。

化工原理多组分精馏

2021年7月13日星期二

知识要求

1 多组分精馏过程分析 2 最小回流比 3 最少理论塔板数和组分分配 4 实际回流比和理论板数 5 多组分精馏的简捷计算方法

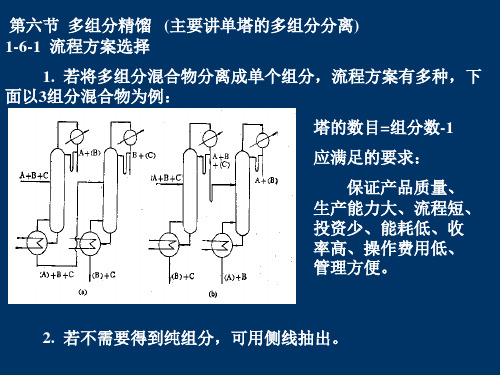

1 多组分精馏的特点和精馏方案的选择

一 多组分精馏原理

R

多组分 混合物 采用

ESA

相际传 质传热

液体多次 部分汽化

蒸汽多次 部分冷凝

dh wh

结合 f i d i wi

di wi

Nm 1 ih

dh wh

解得 di、wi

di

Nm 1 ih

(

dh wh

)

f

i

1

N ih

m

1

( dh ) wh

wi

fi

1

N ih

m

1

( dh ) wh

II、图解法 计算步骤

➢对关键组分

dl wl

Nm 1 lh

dh wh

此式的几何意义是:

lg( d l ) lg d h

)D

/(

xl xh

lg lh

)W

xl xh

D

Nm 1 lh

xl xh

W

Dx D,l Dx D,h

Nm lh

1

WxW ,l WxW ,h

dl dh

Nm 1 lh

wl wh

或

dl wl

Nm 1 lh

dh wh

2)以HK为基准组分,任意组分i的分配规律。

对照:d l wl

Nm 1 lh

W ih1 1 xD,l xw,h

l 1

zi zh xW ,h

D F i1 1 x D,l xW ,h

多组分精馏计算

6.塔顶和塔底组成估算

作用:

⑴为严格计算提供初值.

⑵计算Nm , Rm .

(1) 清晰分割法

假定 : 除了轻重关键组分和中间组分 以外 其它组分均为非分布组分.

di=fi 轻组分(L) bi=0 di=0 重组分(h) bi=fi

(2) 非清晰分割法

除了轻重关键组分和中间组分以外,轻重 组分中也含有分布组分. 适用于相对挥发度差异不大或分离要求 不太高的系统. 假定:实际回流比下各组分在塔顶和塔底 的分布与全回流时相同. 芬斯克方程:

(2-140)

5.进料位置

吉利兰关联式求出的理论板隐含着最佳

进料位置的要求.

⑴ 柯克布兰德经验式

x F ,hk x B ,lk 2 B 0.206 NR [( )( ) ( )] (2-141) NS x F ,lk x B ,hk D

N=NR+NS

⑵ 芬斯克方程 分别求出精馏段和提馏段最少理论板 数. 精: x D ,lk x F ,hk lg[ ] x F ,lk x D ,hk N Rm (2-142) lg( lk ,hk ) R

xij lij

l

i

ij

3) 利用泡点方程计算各板的温度

L

i

l ij

j

1 0

4)并用各板的 作为内层迭代收敛判

lij L j 1

i max

1 10 4

5) 利用H方程和总物料衡算方程计算各板的 L j 和 V j

H方程

(U j L j )h j (W j V j ) H j V j 1H j 1 L j 1h j 1 Fj hFj Q j 0

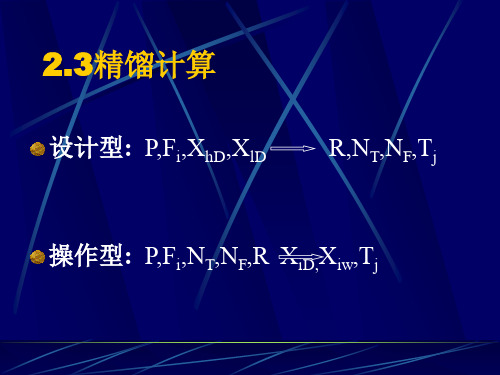

2.3精馏计算

多组分精馏

多组分精馏: 最小回流比下,也有恒浓区,但由于非关键

组分的存在,恒浓区出现的部位要较二组分精馏 复杂。

13

多组分精馏中的恒浓区

(1)轻、重组分均为非分配组分: 进料板以上必须紧接着有若干塔板使重组分的 浓度降到零,恒浓区向上推移而出现在精馏段 的中部。同理,轻组分恒浓区出现在提馏段中 部。

重组分恒浓区

重关键组分(HK)

重非关键组分(HNK),重组分

3

根据组分是否在精馏塔的两端都出现, 可分为分配组分和非分配组分。

清晰分割: 馏出液中除了重关键组分之外,没有其它

重组分; 釜液中除了轻关键组分组分精馏过程特性

对于二组分精馏,设计变量被确定后,可从任一 端出发,作逐板计算,无需试差。 对于多组分精馏,由于不能指定全部组成,所以 需先假设一端的组成,再通过反复试差求解。

19

3.2.3 最少理论板数(Nm)和组分分配

最少理论板数对应全回流操作,全回流下无产品采 出,因此正常生产中不会采用全回流。 什么时候采用全回流呢?

1、开车时,先全回流,待操作稳定后出料。 2、在实验室设备中,研究传质的影响因素。 3、工程设计中,必须知道最少理论板数。

20

计算最少理论板数的Fenske(芬斯克)方程: 推导前提: 1、塔顶采用全凝器;

两式相除,可得:

yA yB

2

xA xB

1

代入(1)式得:

x A

x B

D

1

x A

x B

1

1

y A

y B

2

22

再由相平衡关系可得:

yA yB

2

2

xA xB

2

由物料衡算:

yA yB

第三章 精 馏(分离工程,叶庆国)

3.1 多组分精馏

3.1.1 多组分精馏过程分析

3.1.2 多组分精馏的简捷(群法)计算法

精馏:distillation

精馏是多组分分离中最常见的单元操作,它

是利用组分挥发度差异,借助“回流”技术 实现混合液高纯度分离的多级分离操作,即 同时进行多次部分气化和部分冷凝的过程。 实现精馏操作的主体设备是精馏塔。

Nm

L K , D H K ,W lg (1 L K , D )(1 H K , w )

lg L K H K

Fenske公式计算Nm注意事项

• Fenske公式适用于双组份精馏,也适用于多 组分精馏(可以用一对关键组分来求,也可 用任意两组份来求)。 Nm与进料状态、组成的表示方式无关

i ,n i ,n i ,n

Fenske公式计算Nm

对于任意组分

塔顶为全凝器:x i , D 第一个平衡级 平衡关系:y i ,1 K i ,1 x i ,1 操作关系:x i ,1 y i , 2 联立两式:y i ,1

K i ,1 y i , 2

y i ,l

精馏塔的任务:

LK尽量多的进入塔顶馏出 液; HK尽量多的进入塔釜釜液。

关键组分的指定原则

由工艺要求决定

例:ABCD(按挥发度依次减少排列)混合物分离 ◆工艺要求按AB与CD分开: 则:B为LK;C为HK ◆工艺要求先分出A: 则:A为LK;B为HK

分配与非分配组分

根据组分是否在精馏塔的两端都出现,可分为分配 组分(distributing component)和非分配组分 (nondistribution component)。 分配组分:塔顶、塔底同时出现 非分配组分:只在塔顶活塔底出现的组分

多组分分离顺序的选择_2022年学习资料

3、多组分分离序列-远-1-BCD-AC亚-CID

3、多组分分离序列-ABICD-CID

3、多组分分离序列-BICD-ABCD-CID

3、Байду номын сангаас组分分离序列-日-t

二、安排分离流程的一些经验规测-1、首选分离方法为能量分离剂的方法(如普-通精馏-●其次选用是使用物质分离 的方法(如吸-收,液液萃取和特殊精馏-。-●关键组分的相对挥发度小于1.05时,普通-精馏在经济上不合算

考考你-是非:分离过程的最小功为当分离过程可逆-时,分离所消耗的功-X-是非:分离程度越高,分离过程的最小 越大

思考题-1、分离最小功的条件是什么,说明什么是完-全可逆。-2、精馏过程的不可逆性表现在哪些方面?节-省精 过程能耗有哪些措施?-3、试列举确定多组分分离顺序的经验法所包-含的主要规则。

参考文献-14.赵彩虹,广义最小偏差排序方法确定多组-份分离过程最佳序列,吉林化工学院学报,-1994年0 期-15.董宏光,秦立民,姚平经.设计演化算法实-现精馏分离序列优化综合.化工科技,2005,-01-16 魏哲如,董宏光,钱建华.基于神经网络混-合整数线性规划的精馏分离序列优化综合.当-代化工,2004,05

5、量多的组分先分-6、分离要求高和最困难分离的组分后分。-7、有特殊组分的要先分-K

参考文献-1.许世兵,余晖,精馏分离与节能,-精细秘紅-中间体,2001年06期-2.李会泉,祝刚,王世广 复杂精馏塔的用能分-析法,高校化学工程学报,1998年02期-3.姚阳照,浅谈精馏塔的节能设计,化工设-计 999年06期-4.刘庆林,李鹏,张志炳,精馏节能过程非平-衡热力学分析一一模型方程的建立,高等学-校化学 报,2001年07期-5.马庆元.精骝过程的节能方法.冶金能源-2004年03期

多组分精馏简述 2

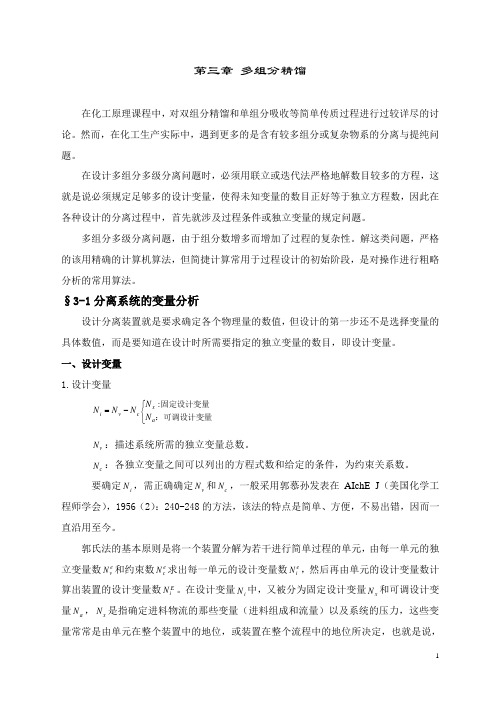

第三章 多组分精馏在化工原理课程中,对双组分精馏和单组分吸收等简单传质过程进行过较详尽的讨论。

然而,在化工生产实际中,遇到更多的是含有较多组分或复杂物系的分离与提纯问题。

在设计多组分多级分离问题时,必须用联立或迭代法严格地解数目较多的方程,这就是说必须规定足够多的设计变量,使得未知变量的数目正好等于独立方程数,因此在各种设计的分离过程中,首先就涉及过程条件或独立变量的规定问题。

多组分多级分离问题,由于组分数增多而增加了过程的复杂性。

解这类问题,严格的该用精确的计算机算法,但简捷计算常用于过程设计的初始阶段,是对操作进行粗略分析的常用算法。

§3-1分离系统的变量分析设计分离装置就是要求确定各个物理量的数值,但设计的第一步还不是选择变量的具体数值,而是要知道在设计时所需要指定的独立变量的数目,即设计变量。

一、设计变量1.设计变量⎩⎨⎧-=:可调设计变量固定设计变量a x c v i N N N N N :v N :描述系统所需的独立变量总数。

c N :各独立变量之间可以列出的方程式数和给定的条件,为约束关系数。

要确定i N ,需正确确定v N 和c N ,一般采用郭慕孙发表在AIchE J (美国化学工程师学会),1956(2):240-248的方法,该法的特点是简单、方便,不易出错,因而一直沿用至今。

郭氏法的基本原则是将一个装置分解为若干进行简单过程的单元,由每一单元的独立变量数e v N 和约束数e c N 求出每一单元的设计变量数e i N ,然后再由单元的设计变量数计算出装置的设计变量数E i N 。

在设计变量i N 中,又被分为固定设计变量x N 和可调设计变量a N ,x N 是指确定进料物流的那些变量(进料组成和流量)以及系统的压力,这些变量常常是由单元在整个装置中的地位,或装置在整个流程中的地位所决定,也就是说,实际上不要由设计者来指定,而a N 才是真正要由设计者来确定的,因此郭氏法的目的是确定正确的a N 值。

多组分精馏的简捷计算和逐板计算举例

d

xh xl

lg lh

w

lg

0.6120 0.01298

d

0.59842 0.000984

w

lg 6.24

1

4.6

塔釜温度17℃,利用气相中的烷烃冷凝提供塔釜中需要的热 量,可以认为是塔顶部分冷凝,塔釜泵厢式循环。

950C T塔釜 390C 2

T塔釜 170C

考虑全塔的阻力降可以忽略,仍然认为全塔压力为40atm。

在塔釜温度17℃和塔压为40atm的情况下,采用泡点方程

来验证塔釜温度。

ki xi 1 0

组分

H2

C10

C2=

C20

C3=

i—C40

Σ

ki

0

3.9

1.26

0.9

0.34 0.135

顶底分布:

d

w

C10

ห้องสมุดไป่ตู้

585.86

C2=塔顶: dC2 31.72 1 0.98 0.034kmol / h

塔釜: wC2 31.086kmol / h

顶底分布:

d w C2

1.094 103

Ⅱ:工厂常用条件:全塔压40atm,全塔平均温度

最小回流比:

ibzi 1 q

ib

ib xdi

ib

Rm

1

其中需要注意的问题: zi是题面中的数据;1-q=0.36;采用牛顿迭代法;b组分选 取(i—C40挥发度最小);采用全塔平均温度-39℃和压力

为40atm的相对挥发数据。(注意换算到 ib)

第3讲:精馏简捷计算

d i bHK lg d HK bi Nm lg i , HK

A,B,C,D A,B,C,D A,B,C,D B,C为关键组分

di d HK lg N m lg i , HK lg bi bHK f i d i bi

得到di,bi后,既可算出D,B,进一步计算xdi,xbi

0.1400

分离要求:xB ,3 0.0225 xD ,4 0.0106 F 983Kmol / h 估算塔顶和塔底的组成和量。 解:轻组分全部塔顶蒸出,重组分全部塔釜出。 所以: 轻组分: d1 f1 983 0.011 10.8 Kmol / h b1 0

d 2 f 2 166.1Kmol / h b2 0

重组分: d5 0 b5 f5 983 0.1205 118.5 Kmol / h d 6 0 b6 f 6 137.6 Kmol / h

20

精馏

精馏简捷计算

关键组分,根据给定分离要求,由物料衡算得到得: D d1 d 2 ( f 3 Bx B ,3 ) Dx D ,4 B F D 983 D

B,C为关键组分

基本假定

B,C,D

轻组分:在塔顶产品中ηL=1;即 di=fi,bi=0; 重组分:在塔釜产品中ηH=1;即 bi=fi,,di=0;

LK、HK组分在塔顶、塔底的浓度按分离要求规定。

塔两端产品的组成和量通过物料衡算就能算得。

17

精馏

精馏简捷计算

例2-5 脱丁烷塔分离下列混合液

组分 丙烷(1) 0.011 异丁烷(2) 0.169 丁烷(3) 0.446 异戊烷(4) 0.1135 戊烷(5) 0.1205 己烷(6) 0.1400

第三章 多组分精馏

层理论塔板才能满足分离要求所需的回流比,

称为最小回流比。多组分精馏计算中,必须用

解析法求最小回流比。

23

常用的是恩德伍德法,推导该式的基本假设是:

1) 体系中各组分的相对挥发度为常数;

2) 塔内气相和液相均为恒摩尔流。

根据物料平衡及相平衡表示,利用恒浓区的 概念,恩德伍德推导出最小回流比的两个联 立公式:

清晰分割时非关键组分在塔顶和塔底产品

中的分配用物料衡算求得。

11

12

总物料衡算 苯的衡算 乙苯的衡算

甲苯的衡算

13

(2) 非清晰分割

如果轻重关键组分不是相邻组分,则塔顶和塔 底产品中必有中间组分。 如果进料液中非关键组分的相对挥发度与关键 组分相差不大,则塔顶产品中就含有比重关键 组分还重组分,塔底产品中含有比轻关键组分

37

应用:实验制备的小批量物质分离、石油产 品评价、高效填料的性能测定、精细化工产

品的提纯、同位素产品的精制等。

计算:难以采用图解方法求解理论板数,通常

采用解析方法或简捷法确定理论板数、进料位

置等。计算中,精密精馏通常按二元混合物处

理。

38

3.5.3

盐溶精馏(加盐精馏)

一种采用特殊萃取剂的萃取精馏,用于难分 离混合物的分离。 例:乙醇-水 、丙醇-水、水-醋酸等的分离

5

对于双组分精馏;

塔顶:xDA 已确定 xDB =1- xDA ;

塔釜:xWB已确定 xWB =1- xWA ;

也就是塔顶、塔釜组成全部确定。

对于多组分精馏:Na=5 ,与组分数无关。

除规定全凝器饱和液体出料:2) R; 3)D/F外只

多组分精馏

I区:提馏段分离区。将塔釜产品提浓到分离要求,使轻关键组分B的浓度打到xWL。

精馏段——

IV区:上加料区。由于重非分配组分D不在塔顶出现,进料板上必须紧接着有若干板使DA组分降到零,由IV区完成。因此恒浓区向上推移。

V区:上恒浓区。组分A、B、C的浓度恒定,没有分离效果。

可见,直接顺序在塔釜需要的外加热量和塔顶需要的外加冷量都比间接顺序的要少。

2.设备进行精馏操作的主要设备有塔、再沸器和冷凝器。从上面的讨论已知,直接顺序与间接顺序相比,在塔釜要汽化的组分和在塔顶要冷凝的组分都要少,因此:

①直接顺序塔内气体量少,故塔径要小;

②直接顺序塔釜再沸器和冷凝器传热面积要小。

综合上述从能量和设备两方面考虑,直接顺序比间接顺序优。

求 根据清晰分割,比T还重的组分在塔顶不出现,所以 ,

求 述三式可解出:

三、芬斯克(Fenske)公式求最小理论塔板数Nm

(一)操作线方程(回顾——由物料衡算求)

1、精馏段操作线方程

如图,以红框为物衡范围。

总物衡:

i组分物衡:

联立解得精馏段操作线方程:

令

(A)

5.产品质量要求高的组分从塔顶采出

因为塔顶为汽相,杂质少;塔釜为液相,杂质较多。

6.侧线采出可节省设备

对纯度要求高的组分在塔顶采出的同时,对于纯度要求不是很高的组分,可以采用侧线采出,减少设备。

以上概述了讨论了多组分精馏的特点及其分离先后顺序的选取原则。下面将学习多组分精馏的计算。

3.2.2多组分精馏简捷算法

在《化工原理》课程中对双组分液态混合物的精馏进行了讨论,但是在实际出产中所遇到的待进行精馏分离的液态混合物往往为多组分。

精馏塔的简洁计算公式

精馏塔的简洁计算公式精馏塔是一种用于分离液体混合物的设备,通过不同组分的沸点差异来实现分离。

在工程设计和操作中,需要对精馏塔进行计算和分析,以确保其正常运行和达到预期的分离效果。

在本文中,我们将介绍精馏塔的简洁计算公式,帮助读者更好地理解和应用这些公式。

1. 精馏塔的传质效率公式。

精馏塔的传质效率是评价其性能的重要指标之一。

传质效率通常用塔板数或高度来表示,其计算公式如下:N = HETP × (n-1)。

其中,N表示塔板数或塔高度,HETP表示每塔板传质高度,n表示理论板数。

2. 精馏塔的塔板压降公式。

塔板压降是精馏塔运行中需要考虑的重要参数之一。

塔板压降的计算公式如下:ΔP = ρ× g × H × (1-ε) + ΔPv。

其中,ΔP表示塔板压降,ρ表示液体密度,g表示重力加速度,H表示塔板高度,ε表示塔板孔隙率,ΔPv表示气体速度压降。

3. 精馏塔的塔顶温度计算公式。

精馏塔的塔顶温度是其操作中需要重点关注的参数之一。

塔顶温度的计算公式如下:T = T0 + ΔT。

其中,T表示塔顶温度,T0表示进料温度,ΔT表示塔顶降温。

4. 精馏塔的塔板液体高度计算公式。

塔板液体高度是精馏塔操作中需要实时监测和控制的参数之一。

塔板液体高度的计算公式如下:H = H0 + ΔH。

其中,H表示塔板液体高度,H0表示初始液位高度,ΔH表示液位变化量。

5. 精馏塔的塔板塔顶气体速度计算公式。

塔板塔顶气体速度是精馏塔操作中需要关注的参数之一。

塔板塔顶气体速度的计算公式如下:V = Q / A。

其中,V表示塔板塔顶气体速度,Q表示气体流量,A表示塔板横截面积。

总结。

精馏塔是一种重要的分离设备,其性能和操作参数需要通过计算和分析来进行评估和控制。

本文介绍了精馏塔的传质效率、塔板压降、塔顶温度、塔板液体高度和塔板塔顶气体速度的计算公式,希望能对读者有所帮助。

当然,精馏塔的计算和分析涉及到更多的参数和复杂的情况,需要结合具体的工程实际情况进行综合分析和计算。

多组分精馏-简洁计算

独立变量名称

变量数

进料状态(温度)T进料 1

进料组成Zi

C-1

进料量F

1

塔操作压力P

1

进料板位置

1

Σ

C+3

还有三个变量

没有给出呢????

2021/6/16

16

剩下三个变量一般从下列四项中, 根据设计任务的需求进行选择。

变量名称

变量数

某一组分在塔顶,另一组分 2

在塔釜产品中浓度(即轻重

关键组分)xDi,XWj

在精馏段对i 组分进行物料衡算:

进入=流出

VLD VnyiLnx1i DDxi

又因:R=L/D

yn

Vn

Ln+1

n+1

xn+1i

n

yn

2021/6/16

iRR 1xn1i

R11xD

i

40

(3) s-线方程(提馏段操作线方程)

_

_

Vym1i LxmiWW xi

__

又因:V LW

_

ym= i _ L

W

2021/6/16

18

2021/6/16

二组分精馏 流量、温度、 浓度分布

19

苯、甲苯、异丙苯精馏 塔内汽液流量分布

2021/6/16

苯、甲苯、异丙苯 精馏塔内温度分布

20

苯、甲苯、异丙苯精馏 塔内液相浓度分布

2021/6/16

苯、甲苯、异丙苯精馏 塔内液相浓度分布

21

③温度分布 温度分布从再沸器到冷凝器单调下降

Hh 进料为饱和液 尔体 的时 汽每 化摩 潜热

饱和式液中体进料H—:饱q和=1蒸汽的焓

饱和h蒸f-汽--:进廖焓q值=0 过冷h液--体-:进料为饱q>和1 液体的焓

多组分精馏计算

Bi1 Ci1 1 Bi2 Ci2

l i ,1 f i,1

li,2

f i,2

1 Bij Cij

li, j

=

fi, j

1 Bi,N1 Ci,N1 l i , N 1 f i, N 1

1

Bi,N

W-H 三对角线算法的特点

1) 内层迭代变量为 Tj,外层迭代变量是 Lj。 2) 液相组成是用硬性归一办法得到。 3) 用直接迭代法将新值代替旧值。 4) 用泡点计算得到各板的温度,故称之为

泡点(BP)法。

2.SR法

设Tj,Lj

Lj

Tj

算Vj

算Kij

(M+E)

lij

否

L j

lij

i

xij lij L j

Lj (Wj Vj )(H j H j1) Lj1(H j1 hj1) Fj (H j1 hFj ) Qj /(H j1 hj ) U j

因为

V1 DV

L1 R(DV DL )

V2 D L1 (R 1)(DV DL )

若各板的 Lj L0j / L0j 2(0.001) ,整个模拟计算完成;否 则以新的 Lj (Vj ) ,重新回到内层迭代计算,直至外层收敛。

(2-104) 3N个方程

4. 热量衡算(H)

(Uj+Lj)hj+(Wj+Vj)Hj-Vj+1Hj+1-Lj-1hj-1-Fjhfj-

Qj=0

(2-105)

N个方程

当 j=1 li,0=0 L0=0

j=N vi,N+1=0 VN+1=0

2.3.2精馏定态模型算法

石油化工工厂装备-11多组分精馏-计算ppt

第三节 多组分精馏的计算

• 多组分精馏计算通常以物料衡算、热量衡算 和相平衡计算为基础。

• 在工程设计中,它有简捷法和严格法两大类。

清晰分割的物料衡算

(一)关键组分及其选择 多组分精馏的物料衡算可分为清晰分割和非清

晰分割两种情况。 关键组分:指被分离的多组分中需要选定对整

个物系的分离起关键作用的两个组分。

解题思路:

从题意分析可知,乙烷为轻关键组分,丙烯为 重关键组分。 设进料量为100kmol/h。 沸点比较:乙烯<丙烯<乙烷<丙烷。 填写下表:

乙烯 乙烷 丙烯 丙烷

F

=100×0.15=15 =100×0.40=40 =100×0.20=20 =100×0.25=25

kmol/h

kmol/h

kmol/h

kmol/h

D

=F乙烯 =15kmol/h

=F乙烷-W乙 烷=40-

0.04W

=DxDh =0.02D源自=0W=0=WxWl =0.04W

=F丙烯-D丙烯 =F丙烷

=20-0.02D

=25kmol/h

• 关键组分表明了精馏过程的主要分界线。挥 发度大的组分称为“轻关键组分”,记作l; 挥发度小的组分称为“重关键组分”,记作 h。

• 轻关键组分在塔釜产品中的浓度xWl和重组 分在塔顶产品中的浓度xDh要严格控制。

• 或者规定轻重关键组分别在塔顶产品和塔釜 产品中的纯度xDl和xWh。也可规定塔顶和塔 釜的回收率Φ顶或Φ釜。

(二)清晰分割的物料衡算

什么是清晰分割?清晰分割的物料衡算条件是 什么?(P327)

• 全塔物料衡算式: • F=D+W • 任意组分i的物料衡算式: • FZi=DxDi+WxWi

多组份精馏的计算

露点温度及平衡液相 组成的计算 (已知P、气相组成yi)

设 t露 xF 由列线图查Ki值

xi= xFi

设 t泡

由列线图查Ki值

计算 K i x i

i 1 n

调 整

计算

n

n

yi

调 整

i 1 K i

t露

No

t泡

No

i 1

K i xi 1

n

i 1 K i

yi

1

Yes 计算结束, t露为所求

二、组分在塔顶和塔底产品中的预分配(目的求Di和Wi) 1. 清晰分割 比轻关键组分还轻的组分全部在塔顶,比重关键组分还重的 组分全部在塔底。 特点:可以用物料衡算求得塔顶、塔底物流的量和组成。 2. 非清晰分割 两关键组分不相邻;

若相邻,但塔底有比轻关键组分还轻的组分,塔顶有比重 关键组分还重的组分 。

二、逐板计算法

方程: 平衡方程

yi ih x i

1 ih 1x i

R R1 x i ,n x Di R1

x i ,m Wx i , W L qF W

操作线方程

y i ,n 1

y ,m 1 i

L qF L qF W

D …… W h

①

Di+Wi=Fi

…… ②

两式联立可以解出Di和Wi,其中式① 是一直线方程

当

当

ih hh

时,

时,

D D log log W i W h

D D log log W i W l

特点:不能只用物料衡算求得塔顶、塔底物流的量和组成, 需要估算。

非清晰分割时Di和Wi的估算方法 假设: ①在任何回流比下操作时,各组分在塔顶和塔底产品中的分配与

多组分复杂精馏塔的简捷计算

(S + D ) = 59.6

W = 40.4

对于采出板上以上总的采出部分存在以下关系:

d i + si = (S + D )xsdi

xsd 3 ≈ 0.01计算得出的 根据假设的在侧线采出板以上,

d 3 + s3 和 w3

组分 1 2 3

,1和2组分的数据未知?

11.3 47.9 40.8

fi

? ? 40.2

Dxdi + Sxsi = D+S

α ib x sdi ∑ α − θ = 1 + Rmin中 ib

,采

di

6.65 0.35 6× 10 7

-4

x di

0.95 0.05 3× 10

-4

x sdi

0.19 0.8 0.01

(b)q不知道,进料组成和温度已知,采用Partially

Vaporized and Liquefied Equilibrium来求解。

⎛ d 3 + s3 ⎞ ⎛ d 3 + s3 ⎞ ⎛ d1 + s1 ⎞ ⎛ d 2 + s2 ⎞ lg⎜ ⎜ w ⎟ ⎟ − lg⎜ ⎜ w ⎟ ⎟ − lg⎜ ⎟ lg⎜ ⎜ w ⎟ ⎟ ⎜ w ⎟ 1 3 2 3 ⎝ ⎠ ⎠ ⎠= ⎝ ⎝ ⎠ ⎝ lg α 13 lg α 23

(d1 + s1 ) + w1 = 11.3 (d 2 + s 2 ) + w2 = 47.9

解

θ中 = 1.137 , Rmin中 = 3.5 。 q = 0.24 ,

上段计算得出最小回流比 Rm上 ,中下段计算得出最小回流 比 Rm中,操作的时候究竟用那个作为回流比,既要满足上段 的要求又要满足中段的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

是进一步学习逐板法,矩阵法的基础;

能加快设计进度;

适用于多种方案比较。

该法的计算结果可以为严格计算提供初值

A

24

1、关键组分的确定及其回收率

(1)关键组分的定义:

关键组分有轻、重关键组分之分; 重关键组分hk(heavy key),在塔顶流出物中要

严格控制其浓度的组分 轻关键组分lk(light key),在塔釜产品中要严格

A 简捷法计算只解决分离过程中级数、进料与产品组成间的 关系,而不涉及级间的温度与组成的分布

B 将多组分溶液简化为一对关键组分的分离 C 物料衡算按清晰分割计算,求得塔顶和塔釜的流量和组成 D 用芬斯克公式计算最少理论板数 E 用恩德伍德公式计算最小回流比 F 用吉利兰关联图求得理论板数N

A

23

三、简捷计算法(群法)

A

33

2、清晰分割的物料平衡

A

34

2、清晰分割的物料平衡

Zi, 进料组成

TF, 进料温度 JF, 进料板位置 Pj, 各组压力 N, 全塔板数

Tj, 各板温度 Lj,Vj, 各板流量 xij,yij, 各板汽液组成 Hj,hj, 各板汽液相焓

HF, 进料焓

Kij, 各板和个组分的相平衡常数

qr,qc,

冷凝器和再沸器热负荷

Σ

A

变量数

1 C 1 1 N 1 N 2N 2CN 2N 1 C(N+1) 2

分离工程

河北科技大学

刘玉敏

A

1

第三节 多组分精馏

1、变量分析 2、简捷计算法 3、逐板计算法

A

2

第三章 主要内容

3.1分离系统的变量分析

3.2多组分精馏过程

3.3特殊精馏

掌握

3.3.1萃取精馏

3.3.2恒沸精馏

3.4复杂精馏

掌握

了解 重点掌握

A

3

本章要求:

1)了解分离系统的变量分析; 2)了解多组分精馏过程与二组分精馏的比较分

A

17

三、多组分精馏过程的复杂性

①求解方法 二组分精馏:无需试差 多组分精馏:反复试差求解

②摩尔流率 二组分精馏:在进料板处液体组成有突变,各板的 摩尔流率基本为常数 多组分精馏:液、汽流量有一定的变化,但液汽比 接近于常数

A

18

二组分精馏 流量、温度、 浓度分布

A

19

苯、甲苯、异丙苯精馏 塔内3)掌握清晰分割和不清晰分割物料衡算的计算

方法。简捷法计算算精馏过程的步骤。 4)掌握萃取精馏原理和萃取剂选择性的定义和

影响因素以及萃取剂的选择。

A

4

本章要求:

5)了解萃取精馏流程和萃取精馏过程的计算; 6)了解共沸物的特性和共沸组成的计算,三元物

系组成的表示方法,掌握共沸精馏过程共沸 剂的确定; 7)掌握简捷计算法计算萃取精馏和共沸精馏过程 的理论板数; 8)了解复杂精馏的定义及其过程。

14

(3)总变量数Ni :

Ni= N0-NC = [3CN+6N+2C+7]-[3CN+6N+C+1] =C+6

A

15

2、独立变量的指定方案

Ni= N0-NC=C+6

通常在实际设计时,以下条件是必须给定的。

独立变量名称

变量数

进料状态(温度)T进料 1

进料组成Zi

C-1

进料量F

1

塔操作压力P

1

进料板位置

A

5

多组分精馏过程:

• 多次单级分离的串联,简称精馏

• 利用混合物中各组分的相对挥发度不同,采 用液体多次部分汽化,蒸汽多次部分冷凝等 汽液间的传质过程,使汽液相间浓度发生变 化

• 并结合应用回流手段,使各组分分离

A

6

多组分精馏塔:

多次部分冷凝和多次部分汽化的串联设备,与 二元精馏和单级分离过程一样,多组分精馏的 计算的基本方程仍然是物平、相平和焓平三个 方程,计算方法有简捷法、逐板法和矩阵法等。

1

Σ

C+3

还有三个变量

没有给出呢????

A

16

剩下三个变量一般从下列四项中, 根据设计任务的需求进行选择。

变量名称

变量数

某一组分在塔顶,另一组分 2

在塔釜产品中浓度(即轻重

关键组分)xDi,XWj

回流比R

1

总理论板数N

1

塔釜塔顶产品量之比D/W 1

手工计算常规定的变量

计算机计算时常采用的 指定变量

(3)回收率:

塔顶回收率:

顶D FX X F Dll10% 0塔进 顶料 产中 品轻 中关 轻 的 键 关 量 组 1键 0% 分 0组的

塔釜回收率:

釜W FW X Fyhh10% 0塔进 釜料 产中 品重 中关 重 的 键 关 量 组 1键 0% 分 0组的

A

27

1、关键组分的确定及其回收率

A

28

控制其浓度的组分

A

25

1、关键组分的确定及其回收率

(2)关键组分的确定:

轻重关键组分其挥发 度一般都是相邻的。

一般是由工艺要求所确定的!!!

例如:石油 裂解气中的 脱甲烷塔

塔顶出料 塔釜出料

H2 C10 C2= C20 C3= C30

A ……

C2=是重关键组分 C10是重关键组分

26

1、关键组分的确定及其回收率

13

3CN+6N+2C+7

(2)方程式数目NC :

方程类别

方程数

各板各组分物平衡

CN

各板各组分相平衡

CN

各板热平衡,(包括塔顶釜)

N

分子分数加和式 xij 1 N

yij 1 N

Zi1

1

计算各板的Kij方程

CN

计算各板汽液相焓方程

2N

计算进料Ki和焓HF方程

C+1

计算各板的压力降方程

N-1

Σ

A 3CN+6N+C+1

A

7

一、多组分精馏过程分析

A

8

A

9

• 简单塔

A

10

A

11

二、设计变量(简单塔)

1、独立变量数

Ni= Nv-NC Nv为独立变量数, NC为约束方程式数, Ni为设计变量数

条件:C个组分,N块理论板的精馏塔

A

12

(1)总变量数N0 : 令下标i---代表i组分

j---代表j第块理论板

变量

F, 进料量

苯、甲苯、异丙苯 精馏塔内温度分布

A

20

苯、甲苯、异丙苯精馏 塔内液相浓度分布

苯、甲苯、异丙苯精馏 塔内液相浓度分布

A

21

③温度分布 温度分布从再沸器到冷凝器单调下降

④组成分布(浓度) 二组分精馏:在精馏段和提馏段中段组成变化明显 多组分精馏:在进料板处各个组分都有显著的变化

A

22

三、简捷计算法(群法)

1、关键组分的确定及其回收率

A

29

1、关键组分的确定及其回收率

A

30

1、关键组分的确定及其回收率

A

31

苯、甲苯、异丙苯精馏塔内液相浓度分布

A

32

2、清晰分割的物料平衡

物料平衡有两个目的: ①进行产物分布,产量估计。 ②建立操作线方程

物料衡算有两种方法:

①清晰分割的物料衡算

②不清晰分割的物料衡算