铅冶炼技术现状及我国第一台铅闪速熔炼炉试产情况

对铅冶炼技术及进步的展望

对铅冶炼技术及进步的展望铅冶炼技术是确保铅金属产量的重要载体。

本文从常见的铅冶炼技术入手,分析了铅冶炼技术中较为先进的闪速炼铅技术,并对其未来的进步进行了展望。

旨在与同行进行业务交流,以不断促进铅冶炼企业经济效益的最大化,从而更好地满足低碳背景下我国经济发展发展对铅金属消费的需要。

标签:铅冶炼技术闪速炼铅技术进步展望目前,已经进入节能环保的新时期,如何在确保达到节能目标的同时保证铅产量的需要,已成为新时期背景下的铅冶炼企业共同面临的问题。

因而在做好铅冶炼技术分析的基础上,还应对现有的铅冶炼技术进行改进,进而促进铅冶炼技术进步的同时达到上述的双重目标。

基于此,笔者结合自身工作实践,就此展开以下几点探究性的分析。

1基于铅冶炼技术现状的几点概述1.1常见的铅冶炼技术在我国铅冶炼行业中,常见的铅冶炼技术主要有以下几种:一是利用烧结—鼓风炉进行铅冶炼;二是卡尔多炉铅冶炼技术;三是澳斯麦特铅冶炼技术;四是氧气底吹熔池铅冶炼技术;五是水口山铅冶炼技术;六是基夫赛特铅冶炼技术;七是HUAS闪速铅冶炼技术。

其中,烧结—鼓风炉铅冶炼技术最为落后,且能耗大,但由于经济性强,因而目前仍广泛应用,而基夫赛特铅冶炼技术和HUAS 闪速铅冶炼技术是最为先进的铅冶炼技术。

1.2闪速铅冶炼技术的特点在上述的多种铅冶炼技术中,基夫赛特铅冶炼技术和HUAS闪速铅冶炼技术均属于闪速炼铅技术。

因而为了促进铅冶炼技术的发展,就必须加强对闪速炼铅技术的改进,但是在改进之前,必须对其特点有一个基本的认识。

就笔者多年的工作实践来看,该技术具有的特点主要体现在以下几个方面:一是对原料具有较强的适应性。

在应用过程中,不仅可以利用闪速熔炼炉对品位较低的铅精矿进行直接处理,而且还能在对铅精矿进行处理的同时配以相应的锌浸出渣,进而达到铅锌联合生产的目的。

二是烟气量很小。

在利用闪速铅冶炼技术进行铅冶炼时,由于主要选用高富氧、纯氧等进行冶炼,不仅能够降低氮气升温过程中热量的消耗,而且能有效的降低烟气量,尤其能将氧气中二氧化硫的浓度提升[1]。

铅冶炼技术的发展现状及旋涡闪速炼铅工艺

电高,一次性投资较大. 1.2 QSL 法

氧气底吹炼铅法(QSL 法)[4-10]是一种将氧气和粉 煤喷入熔池使铅精矿进行氧化还原的直接炼铅法. 1972 年加籍华人 Ssvad Lee 首先发明 了 用 保 护 介 质 使氧枪能在高温下工作后,Quenean 和 Schuhmann 教 授提出了在一个容器中, 对硫化铅精矿进行连续熔 炼的专利.1974 年与德国 Lurgi 公司铅锌冶炼厂开始 合作研究,在 Beyzelius 进行了长期的示范工厂试验.

铅精矿、 熔剂和锌浸出渣等混合物料经过干燥 后用工业氧气喷入反应塔内, 控制一定的氧气/炉料 比,使炉料在高度分散的状态下充分氧化脱硫,同时 放出大量的热, 反应温度达 1300~1400℃. 含有 PbO 的熔体通过漂浮在熔池上的赤热焦碳层时被还原.还 原得到的低硫粗铅沉淀到炉底, 与炉渣一道通过部 分插入熔体的隔墙下部通道流到电热区. 在电热区, 用焦碳作还原剂,使 PbO 充分还原,ZnO 被还原挥发. Kivcet 法的优点是工艺过程连续稳定,设备使用寿命 长,每个炉期可长达 3 年,对原料的适应性大,制酸 后尾气符合环保要求,烟尘率低,仅 5 %;铅直收率 高,可达 97 %~98 %;不需要增添设备就可以回收原 料中的锌,能处理低品位铅精矿、湿法炼锌浸出渣, 以及其它含铅锌物料. 其缺点是入炉物料含水要求 高,控制在 0.5 %~1 %,备料系统复杂,电热沉淀池耗

随着国家对企业节能与减排的目标要求日趋严 格,以及创建“环境友好型、资源节约型”社会,迫切 需要兼具节能、 环境友好和资源高效利用的具有我 国自主知识产权的铅强化冶金技术, 以提升我国铅 冶炼工业整体技术装备水平和国际竞争力.

1 炼铅新工艺的发展

1.1 Kivcet 法 基 有 色 金 属 科

铅冶炼行业铅闪速熔炼节能技术原理及效益

铅冶炼行业铅闪速熔炼节能技术原理及效益一、技术名称:铅闪速熔炼技术二、适用范围:低铅物料的火法冶炼三、与该节能技术相干生产环节的能耗近况:2009年我国粗铅冶炼综合能耗332kgce/t-Pb,铅冶炼综合能耗475kgce/t-Pb。

四、技术内容:1.技术原理在氧气闪速熔炼和过程还原相结合的基础上,通过工艺设备设计和工艺参数的优化及主动控制,实现了氧化、还原过程的有机结合及平衡。

闪速熔炼炉熔池中设置焦虑层,通过弱还原气氛的控制,使约70%以上的铅直接还原为金属,削减焦虑层的热量损失,降低炉壁炉衬的浸蚀;液态炉渣直接流入还原电炉进行铅的深度还原,直接得到弃渣。

因为充分行使了硫的氧化热,并实现自热熔炼,粗铅冶炼能耗达到0.23tce/t-Pb。

2.关键技术1)低品位复杂含铅物料的闪速熔炼技术;2)高温熔融渣中铅的延续还原技术。

3.工艺流程含铅物料经干燥后由精矿喷嘴喷入闪速炉的反应塔,发生冶金化学反应,精矿中70%~80%的铅与焦炭层产生的CO及C发生反应,被还原成金属Pb,铅与渣在沉淀池星散,大部份粗铅从沉淀池放铅口虹吸放出,至浇铸机浇筑成粗铅锭,送铅精炼车间电解精炼;少部分铅呈PbO进入炉渣,经流槽自流至风焦反应器,和焦炭混合二次还原后,再自流至矿热贫化电炉进行深度还原。

控制适宜的还原强度,保证渣含铅小于3%。

贫化炉渣用包子吊往烟化炉处理。

贫化电炉的粗铅从放铅口虹吸放出浇铸成铅锭,送铅精炼车间电解精炼。

五、重要技术指标:1)铅总回收率98.5%;2)粗铅冶炼能耗降低了0.102tce/t-Pb(与2009年粗铅冶炼能耗:332kgce/t-pb相比较);3)烟气SO2浓度大于20%,总硫行使率大于97%、硫捕集率大于99%。

六、技术应用情况:该技术已在部分有色金属企业应用,节能结果明显,技术成熟可靠。

七、典型用户及投资效益:典型用户:河南灵宝市华宝集团公司建设规模:10万吨粗铅/年。

重要技改内容:用闪速熔炼工艺替换传统的炼铅工艺。

闪速炼铅实习总结

实习总结2013年12月29日,我应聘到了河南鑫华矿冶股份有限公司技术部,成为了一名实习技术员,刚来到公司的时候,对公司的各个方面还不熟悉。

但在领导和师傅们无微不至的关怀和帮助下,我克服了重重困难,工作逐渐走上正轨,就本人一个月实习情况总结如下:一、河南鑫华矿冶股份有限公司概况:河南鑫华矿冶股份有限公司是一家以铅冶炼为载体的多金属综合回收企业,成立于2003年5月,注册资本1.5亿元,拥有员工500余人。

公司位于河南省灵宝市南1.5公里的道南工业区,东连209国道、北临陇海铁路、310国道、郑西高铁及连霍高速,且距铁路货场仅1公里,交通条件十分便利。

主要产品为电解铅、金、银、氧化锌、冰铜、硫酸等。

公司开发的铅富氧闪速熔炼技术,具有世界先进水平,属国内首创。

二、各个工序概述:1.原料、辅料鑫华矿冶股份有限公司的原料主要是铅精粉、铅泥、硫铁矿等,辅料是钙石、碳金、煤等。

各个不同地区的矿粉堆放在料场,技术员对矿粉进行采样送到化验室进行分析(Au、Ag、Cu、Pb、Zn、S、Si、Fe、Ca、H2O),按照化验结果将不同品位的矿粉加入溶剂进行配兑,矿粉在配兑时要翻搅三遍过筛一遍,技术员对配兑好的矿粉再次取样进行化验达到要求方能入地仓,否则再次翻搅,直到达到要求为止。

2.供料原料厂行车工按照技术部的要求,将地仓的料抓入钢仓,原料厂及时关注钢仓内料的情况及时补料,严谨上错料断料。

(1#钢仓配好的料、2#钢仓备用、3#钢仓硫铁矿、4#钢仓碳金、5#钢仓煤、6#钢仓钙石)各个钢仓内的料通过电子秤按比例下到1#皮带上,混合料通过滚筒筛去除杂物,干燥机进行干燥,球磨机进行研磨后,混合料进入中间仓,待中心炉发出供料指示后将混合料通过仓泵输送到7#、8#精矿仓。

3.熔炼车间整套闪速熔炼技术都是在电子系统的控制下完成的,中控操作人员可以实时进行参数调整。

混合料到达中心炉的7#精矿仓、8#精矿仓后,中控操作人员通过控制7#秤和8#秤中的一个进行下料。

铅富氧闪速熔炼新技术

2 3k c/ 。 1 g e t

关键词 : ; 铅 闪速 熔 炼 ; ; 锌 富氧 熔 炼

中 图分 类 号 : 8 2 TF 1

文献标识码 : A

文章 编号 :0 774 (0 2 0 —0 60 1 0—5 5 2 1 ) 40 0 —5

Ne Te hn l g f Le d Ox g n_ r c d Fl s m e tng w c o o y o a y e 。 En i he a h S li

t a l e ur e o t l s m e tn o e s M e a e ov r a e e c d > 98 ot ly r t n d t he fa h s li g pr c s . t lr c e y r t s r a he 9 . 95 Pb, > 9 .5 9 A u,> A g,r s c i e y T heutl a i n r to o ot ls lurw a v r9 ,a hec m pr he i n r e pe tv l . ii to a i ft a u f so e 8 z nd t o e nsvee e gy

Fi .1 Co i u a in di g a o e d g nfg r to a r m f la

o y e - nrc e l s m e tng p o e s x g n e i h d fa h s li r c s

我国铅锌冶炼现状与技术发展方向

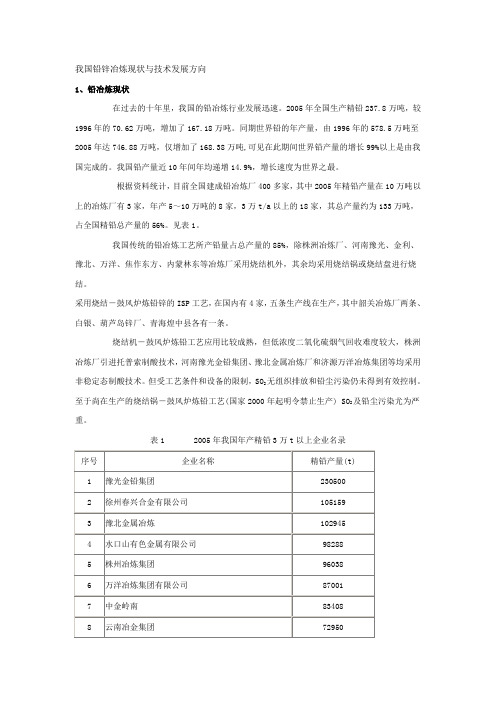

我国铅锌冶炼现状与技术发展方向1、铅冶炼现状在过去的十年里,我国的铅冶炼行业发展迅速。

2005年全国生产精铅237.8万吨,较1996年的70.62万吨,增加了167.18万吨。

同期世界铅的年产量,由1996年的578.5万吨至2005年达746.88万吨,仅增加了168.38万吨,可见在此期间世界铅产量的增长99%以上是由我国完成的。

我国铅产量近10年间年均递增14.9%,增长速度为世界之最。

根据资料统计,目前全国建成铅冶炼厂400多家,其中2005年精铅产量在10万吨以上的冶炼厂有3家,年产5~10万吨的8家,3万t/a以上的18家,其总产量约为133万吨,占全国精铅总产量的56%。

见表1。

我国传统的铅冶炼工艺所产铅量占总产量的85%,除株洲冶炼厂、河南豫光、金利、豫北、万洋、焦作东方、内蒙林东等冶炼厂采用烧结机外,其余均采用烧结锅或烧结盘进行烧结。

采用烧结-鼓风炉炼铅锌的ISP工艺,在国内有4家,五条生产线在生产,其中韶关冶炼厂两条、白银、葫芦岛锌厂、青海煌中县各有一条。

烧结机-鼓风炉炼铅工艺应用比较成熟,但低浓度二氧化硫烟气回收难度较大,株洲冶炼厂引进托普索制酸技术,河南豫光金铅集团、豫北金属冶炼厂和济源万洋冶炼集团等均采用非稳定态制酸技术。

但受工艺条件和设备的限制,SO2无组织排放和铅尘污染仍未得到有效控制。

至于尚在生产的烧结锅-鼓风炉炼铅工艺(国家2000年起明令禁止生产) SO2及铅尘污染尤为严重。

表1 2005年我国年产精铅3万t以上企业名录近几年,随着国家对环保要求日趋严格,新的炼铅方法在我国逐步得到推广应用,如云南曲靖引进的艾萨法(ISA)、西北矿业公司引进的卡尔多(Kaldo)法等炼铅工艺都已投产。

特别是我国自主开发的氧气底吹-鼓风炉还原炼铅新工艺推广速度很快,除河南豫光金铅集团、安徽池州、湖南水口山等4套装置已成功投产外,河南灵宝凌冶股份有限公司已于今年8月份点火烤炉,云南祥云飞龙实业有限公司已于9月20日投产。

铅锌冶炼行业报告

铅锌冶炼行业报告铅锌冶炼是指将含有铅和锌的矿石经过一系列的冶炼工艺,从中提取出铅和锌的过程。

铅和锌是重要的有色金属,广泛应用于建筑、电子、汽车、航空航天等领域。

本报告将对铅锌冶炼行业进行分析和展望。

一、行业概况。

铅锌冶炼行业是我国重要的有色金属行业之一。

随着国民经济的快速发展,对铅锌等有色金属的需求不断增加,铅锌冶炼行业也得到了迅猛的发展。

目前,我国铅锌冶炼企业数量众多,产能较大,技术水平不断提升。

同时,铅锌冶炼行业也面临着环保、资源保障等方面的挑战。

二、市场现状。

1. 需求情况。

随着我国建筑、汽车、电子等行业的快速发展,对铅锌等有色金属的需求不断增加。

尤其是新能源汽车、5G通信等新兴产业的兴起,对铅锌的需求更加迫切。

因此,铅锌冶炼行业的市场前景广阔。

2. 产能情况。

目前,我国铅锌冶炼行业的产能较大,企业数量众多。

主要集中在华北、华东、华南等地区。

其中,山东、河南、湖南等省份的铅锌冶炼产能较大,占据着行业的主要市场份额。

3. 价格走势。

近年来,铅锌价格波动较大。

受国际市场、原材料价格等因素的影响,铅锌价格呈现出较大的波动。

但总体来看,铅锌价格保持在较高水平,给铅锌冶炼企业带来了较好的盈利空间。

三、发展趋势。

1. 技术升级。

为了提高生产效率、降低能耗、减少污染排放,铅锌冶炼企业将加大技术改造力度,推动设备更新,提高生产工艺水平,实现绿色、高效的生产。

2. 资源保障。

随着资源的日益枯竭,铅锌冶炼企业将加大对矿产资源的勘探力度,积极寻找新的矿产资源,保障企业的发展需求。

3. 环保标准。

随着环保意识的提高,铅锌冶炼企业将更加注重环保标准的执行,加大环保设施的投入,减少污染排放,实现绿色发展。

四、面临挑战。

1. 环保压力。

铅锌冶炼行业是高污染行业,面临着严格的环保压力。

企业需要加大环保设施的投入,减少污染排放,提升环保水平。

2. 原材料供应。

铅锌冶炼企业需要依赖矿产资源进行生产,而矿产资源的供应不稳定,价格波动较大,给企业带来了一定的经营压力。

铅富氧闪速熔炼技术基础研究

1 硫 化 铅 精 矿 直 接 熔 炼 的 基 本 原 理

2 O世 纪 5 O年 代 以来 , 们 一 直 在 寻 求 焙 烧 与 人

熔 炼 相 结 合 、 炼 强 度 高 、 程 连 续 直 接 炼 铅 方 熔 过 法 l] _ 。根 据对 P —S 】 。 b —O系 化学 势 图 的研究 结 果 ,

・

1 ・ 2

有 色 金 属 ( 炼 部 分 ) ht : yy. gi 冶 (tp/ s1b r / mm. n c)

2 1 年 4期 02

2 渣 型 选择

铅 渣 由各种 金 属 的硅 酸 盐 、 铁 酸盐 及 铝 酸 盐 亚 等组成 ; 外还 含 有 少 量金 属 硫 化 物 、 属及 气 体 。 此 金 SO 、 e 和 C O 是铅 炉 渣 的主 要 成分 , 对 其 它 i F O a 相 有 色金属 炉 渣而 言 , C O、 Z O 含 量 又 是 铅 炉 高 a 高 n

求。

目前 的熔 池 直 接 炼 铅 都 是 在 高 氧 势 (gP 。= 1 o = =

…

1

2 下进 行 , 出含 硫 合格 的粗 铅 和 高 铅 渣 , ) 产

3 炉渣 的 黏 度要 小 而 适 度 。黏 度 小 , 炉渣 与 ) 则

金 属 或锍 的分离 比较 完全 。酸性 渣 一般 比碱性 渣 的 黏度 大 , 要 的 过 热 程 度 较 高 , 此 能 耗 较 高 。 需 因

用活度 a。 表示 P O 在熔 渣 中 的有 效 浓 度 , b a 。 . 相 当于 炉 渣 含 7 ~ 8 P 。a 。 值 越 一0 1 b 数 大 , 味着 炉 渣 中 P O 浓 度 越 大 。在 熔 炼 体 系 中 , 意 b

铅冶炼技术现状及我国第一台铅闪速熔炼炉试产情况

第 一 台 具 有 完 全 自主 知 识 产 权 的 1 O万 ta炼 铅 闪 速 工 程 于 2 0 / 0 9年 9月 2 日在 河 南 省 灵 宝 市 投 料 试 4

产 。试 产 期 间 , 渣 含 铅 约 2 、 锌 小 于 3 、 银 4 6g t含 金 0 1g t含 铜 约 0 1 , 铅 品位 大 于 弃 含 含 ~ /、 . / 、 . 粗

f r e ra— o o m d a t i lpr duc i un on Oc ob r 2 ton r t e 4,2 09 n Li gba t 0 i n o Ciy,H e n Pr v nc ,a t nt le t a na o i e nd is i e lc u l

t n d t he fa h me tn o e s M e a e o r a e r a h d > 9 ur e o t l s s li g pr c s . t lr c ve y r t s e c e 7 Pb,> 9 .5 9 Au,> 99 5 .

g ( GRI M ) p o i e h i e h i u s a d e u p e t d sg y B M r v d d t e ma n t c n q e n q i m n e i n, a d c o e a i ey d v l p d wi n o p r t l e eo e t v h

Ag,> 8 Cu a d> 8 Z 5 n 5 n,r s e t e y e p c i l .Th tl a i n r t f o a u f rwa v e u i z to a i o t l lu s> 9 ,a d t e c r — i o t s 8 n h o n

我国铅锌冶炼现状与持续发展

我国铅锌冶炼现状与持续发展1 铅冶炼现状近年来我国铅冶炼工业有很大发展。

2002年年产电铅132.5万吨(包括再生铅回收)。

其中矿产铅122.8万吨(包括进口含铅物料)。

国产铅精矿含铅64.1万吨,再生铅9.7万吨(见表1)。

表1 我国铅产量(万t)全国已建成铅冶炼厂400多家,含国有企业66家,集体企业200多家,股份制企业14家,联营企业15家,私营企业34家,三资企业21家和个体企业19家。

这些铅冶炼厂中,单一的粗铅冶炼厂、单一的电解精炼厂、既有粗炼又有电解精炼的综合铅冶炼厂大体上各占三分之一。

在铅冶炼厂中,年产粗铅10万t以上者仅一家,5万吨以上的大型企业有8家(见表2)。

表2 我国主要铅冶炼企业铅产量(万t)年产粗铅能力1~4万吨的共计16家。

其余均为年产粗铅能力1万吨以下。

近几年来我国铅产销两旺,产铅除满足国内市场需求外,还大量出口。

1995年~2002年我国铅进出口状况见表3。

铅的消费量见表4。

一方面大量进口原料,另一方面大量出口精铅及铅合金。

表3 我国铅产品进出口状况(万t)表4 我国铅消费量(万t)我国铅冶炼工艺,2002年以前,除西北铅锌冶炼厂引进了德国鲁奇公司QSL炼铅技术外,其余全部是烧结、鼓风炉熔炼和电解精炼。

韶关冶炼厂、株洲冶炼厂、河南豫光金铅集团及安阳豫北金属冶炼厂等采用烧结机烧结外,其余均采用烧结锅或烧结盘进行烧结。

冶炼烟气只有韶关冶炼厂(铅锌混合精矿烧结,用ISP工艺生产铅锌)采用单转单吸制酸外,河南豫光金铅集团及豫北金属冶炼厂采用国内开发的非定态低浓度SO2烟气转化技术制酸,株冶铅系统烟气引进了托普索工艺制酸,其他铅冶炼厂的烟气都直接排放至大气。

2002年矿产铅中约50~60万t SO2排入大气,严重污染环境。

烧结机或烧结锅的操作及多段返粉破碎,铅粉尘及SO2的低空污染同样十分严重,劳动条件恶劣。

随着各国环保政策要求日益严格,对于满足环保要求,生产成本低廉的炼铅新工艺的需求日益突出,在20世纪80~90年代,有关国家研究开发出几种新的炼铅工艺,已应用于工业生产。

铅富氧闪速熔炼炉烘炉实践

关 键 词 : ; 氧 闪速 熔 炼 ; 炉 ; 产 实 践 铅 富 烘 生

中 图分 类 号 : F 1 T 82 文献标识码 : B 文 章 编 号 :0 7 7 4 ( 0 2 0 — 0 00 1 0 — 5 5 2 1 ) 40 2 — 4

He tn - p Pr c i e o a a i g- a tc fLe d Oxy e _ u g n。 Enr c e a h S e tng Fu n c i h d Fl s m li r a e

以导致 总 的烘炉 时 间 延 长 到 2 0天 。 还 原 电 炉 开 炉

按通 常 矿热 电炉 的 开 炉方 式 操 作 , 技 术 已经 很 成 该

Ab ta t St it h a i - s s e a e pe il r l i m p ov n u n c l e a e u i n m a s r c : rc e tng up y t m pl y d a s c a o e n i r i g f r a e i nd ns rng a or l f

摘 要 : 格 的烘 炉 制度 对 提 高 炉 寿 、 证 正 常生 产 具 有 特 殊 意 义 。烘 炉 既 要 满 足 耐 火 砖 升 温 要 求 , 要 严 保 也 兼 顾 余 热 锅 炉 升 温 规 定 和 硫 酸 系统 。详 细 介 绍 了我 国 第 一 座 铅 富 氧 闪 速 熔 炼 炉 烘 炉 准 备 、 温 操 作 和 升

LIQin ,W ANG e g y n,GAO e,YI Fe,S ag Ch n — a W i N i ONG a —h n , Yu n z a g

ZH EN G io bi LI N G e hu X a — n, A D — a

关于铅闪速熔炼技术先进性和竞争优势的说明

关于铅闪速熔炼技术先进性和竞争优势的说明北京矿冶研究总院2010-09-09一、铅富氧闪速炼新技术简介铅富氧闪速炼新技术在借鉴基辅赛特炼铅的基础上开发的铅冶炼技术。

铅富氧闪速炼新技术的设备配置简图如下。

铅富氧闪速炼新技术的设备配置简图工艺流程说明:铅富氧闪速炼法的主体设备由闪速炉和还原贫化电炉构成,设备配置更类似于铜的闪速熔炼,铅的熔炼和炉渣贫化还原分别在二台装置中联合完成。

主体的闪速熔炼炉由三部分组成:①带氧焰喷嘴的反应塔、②设有热焦虑层的沉淀池、③带膜氏壁的上升烟道。

反应塔为圆形,采用一层铜水套+7层铬镁砖耐火材料的“大三明治”结构,耐火材料外部设有钢水套。

塔顶和沉淀池顶部设有备用氧油枪,供停料保温用。

塔顶中央设有一个中央扩散型精矿喷咀。

粒径小于1mm、含水小于1%的粉状炉料通过下料管从咽喉口处给出,氧气在咽喉口成高速射流,将含铅物料引入并经喇叭口分散成雾状送入反应塔。

含水约5%、粒径5~25mm的焦粉(兰碳)从均布在塔顶的二个加料管单独加入,约5~10%的兰碳参与燃烧反应补充反应热。

反应后的融熔物料先降落到焦炭层,超过80%的PbO与焦炭层产生的CO及C发生反应被还原成金属Pb,铅与渣在沉淀池分离后从沉淀池放铅口虹吸放出;少部分铅呈PbO和硫酸铅进入炉渣,经流槽自流至贫化电炉进行深度还原。

为使烟气携带的烟尘下沉,上升烟道烟气速度<7m/s,为减轻融熔烟尘粘结,上升烟道垂直向上,直接与余热锅炉辐射冷却段相连。

还原贫化电炉控制约1200℃的还原温度,还原剂为5~30mm碎焦炭(兰碳)和粉煤,兰碳由电炉进料口加入。

为保证炉渣中铅、锌的还原效果,用压缩空气喷吹适量粉煤,以增强熔体搅动,保证渣含铅小于2%,锌小于2%。

挥发进入电炉烟气的锌蒸气和部分铅蒸气经二次吸风燃烧、冷却降温后,进入布袋收尘系统回收铅、锌。

电炉粗铅从放铅口虹吸放出浇铸成铅锭。

铅富氧闪速熔炼法与基夫赛特法不同之处:①主体设备配置不同,铅富氧闪速炼法的主体设备由闪速炉和还原贫化电炉二台分开的设备构成,而且并不是将基夫赛特炉的氧化段和还原段进行了简单的分割;②铅富氧闪速炼法的闪速炉反应塔为圆形,有利于墙体热胀的消纳,且反应塔只设一个中央扩散型料枪,供料系统配置简单,料在塔内的分布比较均匀;③焦粉(兰碳)不随炉料加入而是单独加入,对焦炭含水要求简单(小于5%即可);④铅富氧闪速炼法的闪速炉反应塔和上升烟道之间设有很宽的熔池面和渐压式的压舌,能更好地缓冲高温气流对熔池顶部耐火材料的冲刷浸蚀和挂渣保护;⑤独特的操作工艺,避免了黏渣层的形成,反应塔熔炼温度(~1350℃)、熔渣温度(1100~1200℃)和底铅温度(~700℃)均较基夫赛特低。

我国铅冶炼的技术现状及进展

一 ,男 ,河 南 淮 阳 人 ,硕 十 学 位 ,冶 金 高

级 工 程 师 ,中 南 大 学 在 读 博 士 ,河 南 像 光 金 铅 股 份 有 限 公 司 总 工程 师

「收 稿 日期

一一

电池 的处 理 ,再 生 铅 的生 产集 中度 将 会 进 一 步 降 低

尽 管存 在 着 原料 自给率低 、对 国外 原 料 依存 度 高 、循 环利用 率 低 、有 价 金 属综 合 利用 率低 、节 能减 排 压 力大 等 问题 ,但 近 年来 我 国铅 工 业 还 是 取 得 了 长足 的发 展 ,企业 的技 术装备 水 平 也 有 了快 速 的提 升。

理 工 艺 ,包 括 破 碎 分选 、铅 膏脱 硫 、短 窑 冶炼 、精 炼

等 。该 法 可消除铅蒸气和 的污染 ,铅 的 回收率提

高到

,并 可 降低 能耗 。江苏 某再 生铅公 司从美

国引进 了两套 破 碎 分选 系统 。湖北某再 生铅 公

司采 用 破 碎 分 选 、铅 膏 脱 硫 转 化 、密 闭 回转 短 窑 富

约化 方 向发展 , 我 国的再 生 铅 冶炼 工 艺 主要 有 手

工拆解 或 自动分 离 一简单 火 法熔 炼 传 统 工艺 ,破 碎分离一脱硫一火 法冶 炼 工艺 , 破 碎 分 离一富氧底 吹 熔炼新工艺 。

科技成果——铅富氧闪速熔炼技术

科技成果——铅富氧闪速熔炼技术技术开发单位北京科技大学技术领域装备制造成果简介铅富氧闪速熔炼新技术及装置,攻克了低品位铅矿、铅二次资源、卡林金矿和复杂含金物料等的经济利用关键技术与装备难题及工程实践问题,形成了经济、高效、清洁、短流程直接炼铅新工艺,并建成了年产10万吨粗铅规模的示范工程。

铅总回收率98.5%、硫利用率大于98%,伴生金银回收率99.5%、铜回收率85%、锌回收率大于90%。

主要创新点1、发明了铅富氧闪速熔炼新技术,改变了铅的生成途径,增强了工艺对物料的适应性,入炉料含铅由底吹熔炼的48%降至25%甚至更低,实现了低品位铅矿、铅二次资源的经济利用,解决了铅冶炼过程能耗高、污染重等问题;2、发明研制了铅富氧闪速熔炼成套装备,优化了反应塔的温度场、氧势场、颗粒场以及熔池的气流场,生产操作更加稳定;3、创新了铅富氧闪速熔炼的成套操作技术,形成了清洁、高效、短流程、伴生金属回收率高的直接炼铅新工艺;4、发明了难处理卡林金矿和硫化金精矿混合熔炼的金高效捕集新技术,实现了伴生金、银、铅、锌、硫的同步高效回收。

相关研究成果以20余篇论文形式在国际会议及学术期刊上宣讲和发表,被收入邱定蕃院士主编的《有色冶金与环境保护》专著中。

应用情况该技术于2009年9月建成年产10万粗铅规模的工业生产示范线,工业试验期间,共处理低品位铅物料28050吨,生产粗铅7683吨,实现销售收入2.7亿元,实现利润1800万元。

市场前景我国是铅的生产大国,但却一直面临高品位精矿短缺(对外依存度60%)、综合回收差、污染重等问题,同时电子铅玻璃、锌湿法冶炼渣等低品位含铅二次资源的社会积存量则急剧增加,无法经济利用,导致“血铅”事件的时有生,亟待开发适应于中低品位铅物料处理的清洁高效利用新技术。

投资估算和经济效益分析该技术对原料适应范围广,主要金属回收率高,铅大于98%,金、银大于99.5%,铜大于80%,锌大于90%,粗铅冶炼综合能耗213kg标煤/t粗铅(处理含铅27%的物料),烟尘率小于10%,烟气二氧化硫浓度大于20%,总硫利用率大于98%,直接产出含铅、锌小于2%的弃渣。

金属冶炼中的铅冶炼与铅生产

粗铅精炼

通过加入适量的添加剂 ,去除粗铅中的杂质,

得到较为纯净的铅。

产品储存与运输

将精炼后的铅进行储存 和运输,供应给各行业

使用。

CHAPTER 02

铅冶炼技术

烧结焙烧技术

烧结焙烧是铅冶炼的第一道工序,目的是将铅精矿中的硫化铅氧化为硫酸铅,以便 在后续的熔炼过程中更有效地提取铅。

烧结焙烧过程中,将铅精矿与一定比例的添加剂混合,经过高温焙烧后形成熟料。

ห้องสมุดไป่ตู้

01

直接熔炼技术是一种新型的铅冶 炼技术,通过一步法直接将铅精 矿中的硫化铅转化为金属铅。

02

该技术具有流程短、能耗低、环 保性能好等优点,但目前仍处于 研究开发阶段,尚未大规模应用 。

烟化挥发技术

烟化挥发技术是利用高温烟气将铅精矿中的铅和锡等有价金属以挥发态 的形式从矿石中提取出来。

在烟化挥发过程中,加入适量的氧化剂和熔剂,使矿石中的有价金属氧 化并形成可挥发的氧化物,然后通过冷凝和收集得到金属或其氧化物。

生产方式

全球铅生产主要以硫化铅矿为主,同时还有部分氧化铅矿 和混合矿。硫化铅矿的冶炼主要采用烧结焙烧-鼓风炉熔 炼工艺,而氧化铅矿则采用直接熔炼工艺。

中国铅生产现状

产量与消费量

中国是全球最大的铅生产国和消费国,近年来,随着环保要 求的提高和产业结构的调整,中国的铅产量呈现出波动下降 的趋势。同时,消费量也呈现出缓慢下降的趋势。

铅冶炼过程中的环境保护

减少废气排放

通过改进冶炼工艺和设备,降低 铅冶炼过程中产生的废气排放量

,减少对大气的污染。

废水处理

对铅冶炼过程中产生的废水进行有 效的处理,确保废水达到排放标准 ,避免对水体造成污染。

铅冶炼工艺调研报告

铅冶炼工艺调研报告铅冶炼工艺调研报告一、调研目的本次调研的目的是了解铅冶炼工艺的现状以及存在的问题,为相关企业提供参考和指导。

二、调研方法1. 网上搜集相关资料,了解铅冶炼工艺的基本原理和流程;2. 实地走访铅冶炼企业,与相关负责人和工人进行交流。

三、调研结果1. 铅冶炼工艺基本原理铅冶炼是将含铅矿石经过破碎、浮选、炼烧等工艺处理,从中提取出铅的一种冶炼方法。

基本流程包括矿石破碎、浸出、锻炼和精炼。

其中,浸出是将含铅矿石浸出金属铅的工序,锻炼则是将浸出的铅熔炼成铅芯。

2. 铅冶炼工艺的现状目前,国内铅冶炼工艺技术较为成熟,各企业一般采用矿石浸出工艺和熔炼工艺,生产效益较好。

然而,也存在一些问题:(1)废气排放问题:铅冶炼过程中会产生大量的气体,其中含有有毒的硫化氢、二氧化硫等物质,对环境和人体健康造成严重影响。

(2)固体废弃物处理问题:铅冶炼过程中会产生大量的渣滓和颗粒物,一些含有重金属的废弃物还具有毒性,处理不当会对环境造成污染。

(3)能源消耗问题:铅冶炼过程需要大量的能源,对能源资源造成浪费。

四、改进建议针对上述问题,提出以下改进建议:1. 废气处理:引入先进的废气处理技术,如热交换技术和吸收法等,将有害气体转化为无害物质,减少对环境和人体健康的影响。

2. 废弃物处理:采用科学合理的处理方法,如热烧结和冶金方法,对废弃物进行处理和综合利用,降低对环境的污染。

3. 节能减排:引入高效节能设备,采用先进的冶炼工艺,降低能源消耗,减少对能源资源的浪费。

4. 完善监管机制:加强对铅冶炼企业的监管,强化环境保护意识,严格执行相关的环保法规,确保企业按照规定进行铅冶炼,保护环境和人民的健康。

五、总结当前,我国铅冶炼工艺技术相对成熟,但在废气排放、固体废弃物处理和能源消耗等方面仍存在一些问题。

为了保护环境和人民的健康,铅冶炼企业应采取相应的措施进行改进。

只有不断优化铅冶炼工艺,提高资源利用率和环境保护水平,才能推动行业的可持续发展。

浅谈我国铅火法冶炼技术现状及进展

浅谈我国铅火法冶炼技术现状及进展摘要:铅火法冶炼技术是当前工业金属提取中非常重要的一种冶炼技术,本文对该技术的应用现状进行了分析,然后对其未来发展展开了探讨。

关键词:铅火法冶炼技术;应用现状;发展趋势1我国现阶段铅火法冶炼技术现状分析与对比上世纪80年代以来,国外先后发明了Kivcet法、QSL法、Ausmelt(ISA)法和Kaldo法等炼铅新工艺;在国外炼铅技术的基础上国内发明了氧气底吹炉+鼓风炉+烟化炉炼铅法、富氧闪速炉+电炉炼铅法、艾萨炉+鼓风炉+烟化炉炼铅法、底吹氧化炉+底吹还原炉+烟化炉炼铅法、底吹氧化炉+侧吹还原炉+烟化炉炼铅法。

Kivcet法是一种铅闪速熔炼法。

此工艺优点是原料适应性强、金属回收率高、烟尘率低,且炉体密闭,烟气逸散少,操作条件好。

主要缺点是炉体结构复杂,投资较大;供料系统较复杂;电耗高;烟道下部易出现炉结导致炉况恶化。

目前,我国江铜和株冶采用此技术,没有得到大范围推广。

QLS法是真正的一步炼铅法。

此技术优点是备料简单、生产成本低、烟气SO,浓度高、铅和贵金属回收率高达96%以上。

缺点是操作及条件控制要求严格,烟尘率高达20%以上,粗铅含硫高,导致精炼渣率高达20%左右,不适于处理中低品味及含锌高的铅物料,此法被我国引进后一直未生产。

Ausmelt(ISA)法优点是对物料的要求不高,炉衬的寿命较长,缺点是喷枪喷头寿命短,反应激烈易发生喷炉事故。

我国云南驰宏锌锗采用此技术,随着生产实践不断摸索,喷头寿命短及喷炉事故等问题得到很好解决。

Kaldo法属间断作业,炉寿短,制酸复杂。

我国引进该技术试产过一段时间,但至今尚未连续生产。

富氧闪速炼铅法主体设备由一台闪速炉和贫化电炉构成。

此法优点是供料系统简单;电炉深度还原使弃渣含铅锌低于2%;后面不用设置烟化炉,能耗低,投资仅为Kivcet法的40%,还能够配合不同的锌浸出渣,能够更好地实现铅锌联合生产。

该工艺运用于河南灵宝10万t/a铅厂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铅冶炼技术现状及我国第一台铅闪速熔炼炉试产情况王成彦,郜伟,尹飞,宋元张,郑晓斌,徐轶平(北京矿冶研究总院,北京100044)摘要:由北京矿冶研究总院提供主体工艺设备与设计、与灵宝市华宝产业有限责任公司合作开发的我国第一台具有完全自主知识产权的10万t/a 炼铅闪速工程于2009年9月24日在河南省灵宝市投料试产。

试产期间,弃渣含铅约2%、含锌小于3%、含银4~6g/t 、含金011g/t 、含铜约011%,粗铅品位大于98%,闪速熔炼烟尘含铅大于65%、含锌小于3%,烟尘率小于6%且全部闭路返回熔炼,铅回收率大于97%、金银回收率大于9915%、铜锌回收率大于85%,总硫利用率大于98%,粗铅综合能耗小于300kg标煤/t 。

关键词:铅;闪速熔炼;锌中图分类号:文献标识码:A 文章编号:1007-7545(2010)01-0009-05Present Situation of Lead Smelting T echnology and the Performance of T rial Production of the First Lead Flash Smelting Furnace in ChinaWAN G Cheng 2yan ,GAO Wei ,YIN Fei ,SON G Yuan 2zhang ,ZH EN G Xiao 2bin ,XU Y i 2ping(Beijing General Research Institute of Mining and Metallurgy ,Beijing 100044,China )Abstract :The lead flash smelting project wit h an annual capacity of 100,000tonnes ore processing per 2formed a trial 2p roduction run o n October 24,2009in Lingbao City ,Henan Province ,and it s intellect ual p roperty right s are completely owned by China 1Beijing General Research Instit ute of Mining and Metallur 2gy (B GRIMM )p rovided t he main techniques and equip ment design ,and cooperatively developed wit h Huabao Indust ry (Group )Co 1Lt d 1in Lingbao 1Waste slag wit h 2%Pb ,<3%Zn ,4~6g/t Ag ,011g/t Au and about 011%Cu was produced during t he trial period 1The grade of t he obtained crude lead is more t han 98%1The flash smelting dust containing 65%Pb and <3%Zn wit h a yield of less t han 6%was re 2t urned to t he flash smelting process 1Metal recovery rates reached >97%Pb ,>9915%Au ,>9915%Ag ,>85%Cu and >85%Zn ,respectively 1The utilization ratio of total sulf ur was >98%,and t he com 2prehensive energy consumption of t he crude lead was 300kgce/t 1K eyw ords :Lead ;Flash smelting ;Zinc作者简介:王成彦(1968-),男,博士,研究员1 我国是世界铅的生产大国,但却是名副其实的铅冶炼技术侏儒。

虽然近年来我国铅冶炼的技术装备水平有了很大的提升,吨铅冶炼能耗已由2000年的721kg 标煤降至65416kg ,但依旧存在很大的不足:(1)铅锌冶炼企业规模较小。

全国已建成的铅冶炼厂有400多家,但产量在5万t 以上的只有十余家。

总铅产量的60%约200万t 依旧由烧结-鼓风炉熔炼生产;(2)技术装备相对落后。

除几家大型和在建的几家铅冶炼厂采用了并不能称之为先进的氧气底吹技术外,大多数铅冶炼厂仍采用烧结机工艺甚至是明令淘汰的烧结锅工艺,同时,由于自动化程度低、管理不到位,几家大型铅冶炼厂的装备水平和技术指标也落后于国外同类企业,人均劳动生产率仅相当于发达国家的1/10;(3)环境污染比较严重。

铅的生产主要是火法熔炼,其污染主要是低浓度SO2和含铅烟尘的污染。

目前国内年矿铅总产量约210万t,除部分厂家的SO2烟气制酸外,每年仍有约20万t低浓度SO2排入大气,约占我国有色金属行业年SO2排放量的25%;(4)技术经济指标偏低,能耗高。

世界先进铅冶炼的能耗水平为吨铅300 kg标煤。

2005年我国铅冶炼综合能耗为650kg标煤,国内的先进水平也仅仅达到470kg标煤,且存在熔渣“热-冷-热”工序交替重复消耗能源以及对原料适应性较差等重要弊端。

因此,研究开发符合我国资源特点、具有我国完全自主知识产权的铅冶炼新技术,对提高我国国民经济发展关键时期金属矿产资源的节能减排,促进社会的和谐发展和可持续发展,意义重大。

1 国内外铅冶炼技术状况[1-9]铅的冶炼方法可以简单概括为传统法和直接炼铅法二大类。

传统法即烧结-鼓风炉熔炼法(包括烧结机、烧结锅、烧结盘等);直接炼铅法即取消硫化铅精矿烧结过程,生精矿直接入炉熔炼的方法。

多年来传统的烧结-鼓风炉熔炼法一直是铅的主要生产方法,即使到目前,其产量依旧占世界铅产量的60%以上。

但随着人类对环保、节能认识和要求的不断提高,烧结-鼓风炉熔炼法的缺点日显突出,新建的铅冶炼厂已大都采用了直接炼铅工艺来生产。

直接炼沿法可归纳为一段炉法,主要有前苏联开发的基夫赛特法和瓦纽科夫法、德国鲁奇公司开发的QSL法、瑞典波利顿公司开发的卡尔多法等,在一台炉中完成粗铅的冶炼过程。

两段炉法有澳大利亚开发的氧气顶吹浸没熔炼法(又称澳斯麦特法、艾萨法),以及我国在20世纪80年代开发的水口山法(又称氧气底吹熔炼法-S KS),在两台炉中完成粗铅生产过程。

111 烧结-鼓风炉熔炼法烧结-鼓风炉熔炼法使用时间久远、技术成熟可靠、生产稳定、建设投资少、回收率高。

近年来又对鼓风烧结机和烧结操作制度作了许多改进,如烧结机采用刚性滑道,以减少漏风;采用返烟烧结提高SO2浓度-非稳态制酸等。

但就整体工艺而言,在环保要求日益严格的现状下,烧结-鼓风炉熔炼法仍存在一些较难继续接受的缺点:(1)无论怎样改进,烧结烟气SO2浓度依旧偏低,难以达到常规制酸工艺的要求;(2)无论采用何种烧结方式,烧结块依然含有2%~3%的残硫,鼓风炉烟气的SO2浓度通常高达4g/m3,难以经济治理,对环境污染严重;(3)烧结返料量大(~80%),设备庞大,随烟气逸散的粉尘量大,这是导致铅污染事件时有发生的主要原因;(4)烧结过程中大量氧化反应热不能得到回收利用,而烧结块冷却后在鼓风炉熔炼又要消耗大量的冶金焦,能耗高;(5)操作环境差、劳动、工业卫生条件差、对职工身体健康有较大危害。

112 基夫赛特法基夫赛特法研发于原苏联,1986年在哈萨克斯坦建成了日处理400~500t炉料的乌斯季-卡缅诺戈斯克铅冶炼厂;1987年在意大利的埃尼利索斯公司建成了日处理600t炉料的威斯麦港铅冶炼厂,年生产粗铅80kt。

1994年,加拿大科明科公司废弃原QSL炉开始采用基夫赛特法建设规模为100kt/a的特雷尔铅冶炼厂,并于1996年12月投产。

基夫赛特法是一种一步闪速熔炼法。

基夫赛特炉由两个反应区组成,炉内设以隔墙,隔墙一侧为氧化反应区,另一侧为还原区。

氧化区设有方形反应塔,粒度<1mm,含水<1%的炉料由设于塔顶的四个喷咀喷入,在高氧位、高温的条件下,自上而下呈悬浮状飘浮下落,通过传热,传质和气-固、气-液反应,完成炉料的氧化脱硫和造渣。

熔融物料经过反应塔下的熔池焦炭层实现第一阶段的还原,超过80%的金属铅在氧化熔体中滤出。

铅渣混合物再进入液相连通的电炉还原区,在电炉中加入焦炭,炉渣中的铅锌氧化物在强还原气氛下被二次还原,锌蒸汽在电炉出口段氧化为氧化锌,通过收尘回收。

基夫赛特炉气相被隔墙分隔,氧化段烟气含SO2高,通过余热锅炉降温及收尘后送往制酸。

炉渣与粗铅由还原区不同高位的出口放出。

基夫赛特法的特点如下:(1)原料适应性强。

含铅20%~70%,硫1315%~28%,银100~8000g/t的原料都可用基夫赛特法处理,并可处理含锌炉料和锌冶炼渣料;(2)炉子运行连续稳定,炉寿长,维修费省;(3)主要金属的回收率高,铅回收率可达98%,金银可达99%,原料中的锌回收率可达60%以上;(4)烟气量小,烟气SO 2浓度高(30%~40%),余热锅炉和电收尘小、热量损失少;(5)烟尘率低,仅为5%~6%;(6)氧化还原在一台炉中完成,反应热利用充分,加之热量损失少,因而能耗很低;(7)炉体密闭,易于实现自动化、机械化,炉体烟尘烟气逸散少、操作条件好、劳动安全、工业卫生条件好;(8)基夫赛特炉可以处理湿法炼锌渣,回收铅锌、银、铟。

基夫赛特炉产出的氧化锌可送炼锌系统处理作到铅锌互补,对铅锌联合企业更具优势。

基夫赛特法有诸多优点,但基夫赛特炉的隔墙由于二面受热,炉衬腐蚀比较快,并常常导致事故的发生。

另外,在处理高锌物料时,由于氧化锌烟尘的堆积,常导致烟道的堵塞。

113 Q SL 法QSL 法为富氧底吹熔池熔炼,其QSL 炉为可转动的卧式长圆筒型炉,并向放铅口方向倾斜015%,并分为氧化区和还原区。

在氧化和还原两个区域,分别配有浸没式氧气喷嘴和粉煤喷嘴。

铅精矿经制粒后由顶部加入氧化区,与氧枪喷入的氧气在熔池中反应生成氧化铅和SO 2,实现自热熔炼;氧化铅与硫化铅在氧化区发生交互反应生成一次粗铅由底部放出。

炉渣由氧化区进入还原区,其中的PbO 被粉煤喷嘴喷入的粉煤还原,渣含铅逐渐降低,同时还产出铅锌氧化物烟尘和二次粗铅。

二次粗铅和一次粗铅合并一起放出,炉渣逆向运动由反应器的另一端放出。

为解决铅渣混流,在氧化段与还原段之间增设一道隔墙,耐火材料采用熔铸铬镁砖。