鄂钢4300宽厚板加热炉工程试车方案

4100宽厚板工程调试及生产大纲0602

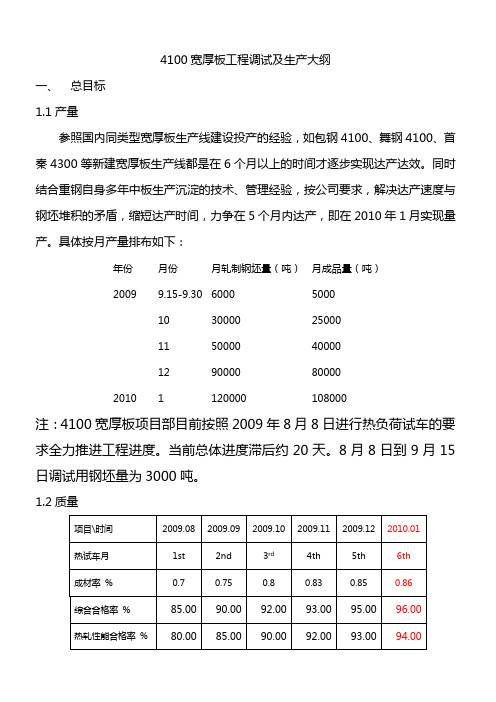

4100宽厚板工程调试及生产大纲

一、总目标

1.1产量

参照国内同类型宽厚板生产线建设投产的经验,如包钢4100、舞钢4100、首秦4300等新建宽厚板生产线都是在6个月以上的时间才逐步实现达产达效。同时结合重钢自身多年中板生产沉淀的技术、管理经验,按公司要求,解决达产速度与钢坯堆积的矛盾,缩短达产时间,力争在5个月内达产,即在2010年1月实现量产。具体按月产量排布如下:

年份月份月轧制钢坯量(吨)月成品量(吨)

2009 9.15-9.30 6000 5000

10 30000 25000

11 50000 40000

12 90000 80000

2010 1 120000 108000

注:4100宽厚板项目部目前按照2009年8月8日进行热负荷试车的要求全力推进工程进度。当前总体进度滞后约20天。8月8日到9月15日调试用钢坯量为3000吨。

1.2质量

1.3消耗

1.4安全环保

不发生一次重伤以上安全事故。

不发生一次环保外泄污染事故。

二、试生产产品大纲

8月品种、产品规格

序号产品品种钢号产品规格

1 碳结板Q215A/B、Q235A/B、Q275A/B 12~80×2000~3200

2 低合金板Q295A/B、Q345A/B 12~60×2000~3200

9、10月品种、产品规格

序号产品品种钢号产品规格

1 碳结板Q215A—B、Q235A—D、Q275A—D 8~80×1800~3500

2 低合金板Q295A—B、Q345A—D 8~80×1800~3500

3 造船用板* CCS-A、CCS-B、CCS-D、CCS-A32、CCS-D32 8~50×1800~3500(且热处

济钢210t-4300宽厚板线工艺装备和产品介绍

备,达到国际一流先进水平。

该产线目标聚集“高、精、尖、新、特、优”,积极推进差异化 战略,做精品宽厚钢板,努力打造我国宽厚钢板、特厚钢板领域的创 新与产业化基地。 该产线始终把客户价值摆在首位,加快产品、工艺技术开发步伐, 加大热机械轧制技术、控轧控冷技术的应用,加强高效产品的自主创 新能力,培育宽厚板领域内领先核心技术,形成一批拥有自主知识产 权的拳头产品。

热处理设备

第12页/共17页

济钢技术中心

济钢集团有限公司

3、工艺技术开发

TMCP 工艺:凭借强力轧机和 高性能 MUPIC 在线加速冷却等先进工艺设备, 大力推行低碳、合金减量化设计,控制裂纹、提高焊接性能,不通过热处

理手段制造高韧性、焊接性能优良的钢板,形成生产低成本高性能钢的工

艺技术特色。

柔性制造技术:通过钢种合并和柔性轧制技术的系统开发,解决大规模

种优势和新产品研发,拓展能源用钢、汽车用钢等新产品

领域,深化新产品开发的档次和深度,精心培育山钢济钢 品牌优势。

第14页/共17页

济钢技术中心

济钢集团有限公司

4300mm宽厚板产品规划

品种 典型代表钢种

特厚板

管线钢板 船板

部分品种规格实现50-120/120-300mm

X70-X120,抗HICX70级及以下 DH32/36,FH40-Z35、F550、F690

钢铁企业加热炉联动试车方案

山西长信工业集团有限公司

SXCX-ZY-0010

集团公司计划方案

钢铁企业轧钢厂加热炉联

动试车方案

编制:吴硕明

审核:荣鑫

批准:常元光

版次:A/0

受控状态:

发放编号:

2017年1月5日发布2017年1月10日实施山西长信工业集团有限公司总经办发布

文件更改审批单

文件更改通知单

轧钢厂步进炉联动试车方案

分为冷态联动试车和热态联动试车。

冷态联动试车之前,各单体设备(部件)均已通过单独调试,可以随时投入联动试车。需要调试的单体设备(部件)有:液压润滑、炉底机械设备、炉门提升机构、装出钢机;燃烧系统空煤气管道上各阀门及流量孔板、换向阀门、鼓引风机;热力系统给水部分的除氧器和给水泵,炉底循环部分步进装置、循环泵,管路上各阀门及流量孔板、压力检测元件,汽包的给水调节、外送蒸汽、排污以及汽包附件;水冷系统各阀门、水流检测装置等。部分单体设备(部件)要实现远程控制调试,同时通过就地手动控制调试。各单体设备(部件)进行单独调试后,应具备如下条件。

液压系统:液压设备及其配管安装毕并完成管路冲洗,液压系统注油并且油箱加注应有容量液压油,液压冷却泵及其冷却水具备。具体内容参见液压供货商提供的液压系统启动的准备方案。

润滑系统:润滑设备及其配管安装完成,润滑系统注油,并且油箱加注应有容量润滑油。具体内容参见润滑供货商提供的润滑系统启动的准备方案。

水冷系统:冷却水(净环水和污环水)具备,各支路、水封槽刮渣板运行正常并注满水。各阀门应开闭动作自如,能通过远程控制实

现所需开度,管道上水流检测装置、流量孔板、压力检测信号显示正常。

“高低压结合、气液混合冲洗”技术在厚板轧机液压管道冲洗中的应用

“高低压结合、气液混合冲洗”技术在厚板轧机液压管道冲洗中的应用

【摘要】本文以武汉钢铁集团鄂钢公司4300mm宽厚板工程的实例阐述了厚板轧机液压管道的高低压结合、气液混合冲洗技术,为今后类似工程提供借鉴和参考。

【关键词】厚板轧机;液压冲洗;液压系统

0 概述

1)轧机液压配管概况

宽厚板轧机液压系统按轧制工艺要求主要分:主机(伺服)液压系统、轧机辅助液压系统。主机(伺服)液压系统材质为0Cr18Ni9,设计压力为31MPa,用途:(1)轧线辊缝调节(AGC);(2)工作辊弯辊及平衡(WORK ROLL BEND / BALANCE);(3)工作辊窜动(WORK ROLL SHIFT)。轧机辅助液压系统材质为0Cr18Ni9,设计压力为21MPa,用途:(1)轧机进出口推钢机;(2)轧机主传动接轴平衡(SPINDLE BALANCE)、锁紧(SPINDLE BALANCE LOCKING)、长度补偿(SPINDLE LENGTH COMPENSATION)、支撑(SPINDLE SUPPORT);(3)工作辊、支撑辊锁紧(WORK ROLL & B.U. ROLL LATCHES);(4)上平衡缸锁紧、压下螺丝回松(BACK-UP ROLL BALANCE & SCREW UNJAMMING GEAR);(5)导位提升、工作辊擦拭(TOP STRIPPER GUIDES & TOP WORK ROLL WIPERS);(6)AGC回拉(AGC CAPSULE PULLBACK);(7)工作辊侧移及锁紧(W.R. CHANGE SIDESHIFT & LATCHES);(8)机架辊抱紧、脱离及提升(MILL ENTRY FEED CLAMPS,DRIVE SHAFT DISENGAGE& ROLL LIFT);(9)工作辊、支撑辊换辊(WORK ROLL REMOV AL - BACK UP ROLL REMOV AL)。

4300厚板分厂步进式加热炉坯料跑偏的分析与改进

4300厚板分厂步进式加热炉坯料跑偏的分析与改进

摘要:本文主要针对江阴兴澄特种钢铁有限公司4300厚板分厂坯料在生产过程

中跑偏的问题,通过对步进炉炉底设备的深入研究与分析,提出造成跑偏的各种

因素,确定完善改进跑偏现象的措施,使得降低跑偏对生产造成影响,确保生产

安全高效稳定.

关键词:步进式加热炉跑偏控制

1.工程概况

随着工业技术的不断发展,现代化的热连轧机应配备大型化,高度自动化的

加热炉,其生产应符合高产、优质、低耗、节能、无公害以及生产操作自动化的

工艺要求,以提高产品质量,增强产品的市场竞争力。

4300厚板分厂步进式加热炉由配套建设板坯连铸机供料,根据热装要求的不同,坯料分为热装和冷装坯两种,当加热冷料时,步进式加热炉产量为220t/(碳

结板、代表规格200×1900×3400).步进式加热炉的燃料为高炉煤气,采用空煤气双蓄热的蓄热式烧嘴供热,炉内水梁采用强制循环的汽化冷却方式。如图1所示,

坯料在加热炉内的运动是通过炉内步进梁实现的,步进梁的步距是600mm,板坯一步一步地由装料端步向出料端。在输送过程中,根据加热工艺的要求,采用蓄

热式燃烧系统对板坯进行加热到工艺温度。板坯到达出料端,被出料端的激光检

测点检测到后停止,等待出钢命令。得到出钢指令时,加热炉炉门打开,出钢机

根据PLC计算的进程进入炉内,到达指定行程后上升,托起板坯后退,板坯出炉,并将板坯放置在加热炉出料辊道上。出炉的板坯由炉外辊道输送,经除磷后送往

主轧机进行轧制。

2.加热炉钢坯跑偏的表现及为危害

步进式加热炉的钢坯跑偏问题,是指坯料在步进梁式加热炉内从输入辊道运

热负荷试车方案

棒线材工程棒材

热负荷试车方案(草案)

轧钢项目部

2008年10月

热负荷试车领导小组成员名单

总指挥:

副总指挥:

各小组负责人:

1、工艺组

组长:郑修标

成员:林地水、黄扣明、邹楠

2、设备组

组长:余以太

成员:陈丽龙、林明海、李耿森、黄群威、肖佳猛3、电气组

组长:叶廷丁

成员:项德强、刘清勤、许金溪、林灿福

4、动力组(含给排水、各种管道、空调等)

组长:张林军

成员:马克允、黄进展、李志灿、李在民

5、生产准备组

组长:欧阳荣

成员:林地水、黄扣明、陈建南、许瑞谦

6、生产组

组长:郭巧织

组员:苏再添、陈清圳、董成彪、汪环海、陈明日

苏文昌、董长海

总体要求:热负荷试车应在各单体设备试车、轧线联动试车完成后进行。在单体试车及联动试车之后,还需模拟轧钢程序连续运转2小时以上,以检查机械、电气等设备存在的问题,待故障排除后再进行热负荷试车。

一、热负荷试车目的

——检验生产线是否能完全贯通。

——检查生产出的产品是否合格。

——为试生产创造条件。

二、热试车准备

1、外部条件的准备

①保证水、电、压缩空气、煤气、氧气及乙炔的供应,不能中断。

②各单体设备和轧线联动试车达到标准要求。(其中包括液压系统,润滑系统,主要是压力、流量、温度、油品精度等)。

③设备易损件备全,生产备件到位。

④安全防火措施符合标准。

⑤坯料到位。

⑥对上岗职工的培训完成,轧钢操作工合格上岗。

⑦通讯系统可正常使用。

⑧导卫准备齐全。

⑨钢坯加热质量满足要求。

⑩指导生产人员到位。

2、内部条件的准备。

①生产的各类规章制度齐全。

②各上岗人员熟知本岗位操作规程并经考试合格。

③各上岗人员检查确认所负责区域符合热负荷试车条件。

济钢4300mm宽厚板生产线工艺及设备特点

副跨 、 中转 跨 、 剪切 跨 、 冷床跨 、 品 库 等组成 , 成 精

整 区预 留一条 剪切 线 , 热处 理 区配 备 二条 热 处理

济 钢 43 0m 0 m宽厚 板生产 线项 目总投资 4 0

多亿元 , 设计 年产量 10万 t该 项 目于 2 0 8 , 0 8年 4 月开工建设 , 计划 于 2 1 0 0年一季度投产 。主要 品

用 钢 板 及 高表 面 质 量 要 求 钢 板 , 品 的规 格 为 产

( 3 0 m ×( 0 4 10 13 1 0 6~ 0 )m 1 0~ 0 )11×( 80 0~ 5 1 1

5 0 2O o)Im。 - D _

济钢 43 0mT宽厚 板 生产 线 工艺 布 置见 图 0 l l

第 2期

赵树俭等 : 济钢430m m宽厚板生产线工艺及设备特点 0

。 3・ 3

1 步进式加热炉 ;2 台车式加热炉; 3 高压水除鳞系统 ; 4 四辊粗轧机 ;5 旁通辊道装置 ;-1 精轧机 ; 一 一 一 - - 6  ̄

7 预矫机 ; 8轧后 控制冷却装置 ; 9 热矫直机 ; 1一 一 一 一 O 步进 式 冷 床 ; l一 头 剪 ; 1 一 边 剪 ;3 超 声 波 探 伤 装 置 1切 2双 1一 1 定 尺 剪 ; l 一冷 矫 机 ; 1 一 平 机 ; 1一自动 火 焰切 割 机 ; 1一 4一 5 6压 7 8 厚板 缓 冷坑 ; 1一 段 剪 2 一 刃 机 ; 9分 O抛 2 一 底 热 处 理 炉 ; 2 一自动 火 焰 切 割 机 ; 2 一 火 机 ; 2一 直 机 ; 2一 床 ; 2 一 样 剪 ; 2 一 库 1辊 2 3淬 4矫 5冷 6取 7板

加热炉施工方案

加热炉施工方案

1. 引言

本文档旨在描述加热炉的施工方案。加热炉是一种重要的工业设备,用于对物体进行加热处理,广泛应用于冶金、化工、能源等行业。本文将介绍加热炉的施工流程、施工材料和注意事项,以确保加热炉的安全性和施工质量。

2. 施工流程

加热炉的施工流程主要包括以下几个步骤:

2.1 准备工作

在施工前,需要进行充分的准备工作。首先,要对施工现场进行勘测,确保加热炉的安装位置和周围环境符合要求。然后,组织施工人员,安排施工计划,并准备好所需的施工材料和设备。

2.2 基础施工

加热炉的安装需要一个坚固的基础。在施工中,要先进行基础的挖掘和垫层的铺设。然后,按照设计要求建立加热炉的基础,包括钢筋的布置和混凝土的浇筑。完成后,需等待一定时间进行基础的固结。

2.3 安装设备

在基础固结后,可以开始进行加热炉设备的安装。设备安装包括加热元件、控制系统和其他附属设备的组装和连接。在安装过程中,要严格按照设备制造商提供的安装指南进行操作,确保设备的稳固和可靠性。

2.4 接管系统

完成设备安装后,需要对加热炉进行接管系统的施工。接管系统主要包括气源管道、电源线路和冷却水管道的安装。需要注意的是,气源管道和电源线路的安装需要符合相关安全标准,并保证其可靠性和稳定性。

2.5 调试与测试

在设备安装和接管系统施工完成后,进行加热炉的调试和测试。首先,要检查设备的各项功能是否正常,并校准控制系统。然后,进行试运行,检查加热效果和设备的稳定性。如发现问题,要及时进行调整和修复。

2.6 保养与维护

完成调试和测试后,加热炉即可投入使用。然而,为了保证其长期稳定运行,还需要进行定期保养和维护。保养包括清洁设备、更换损坏部件和润滑机械部件等。维护则是对设备进行定期检查和维修,以预防和修复潜在的故障。

重钢加热炉施工方案

一、编制依据及说明

1.1编制依据

1.1.1中冶赛迪工程技术股份有限公司步进式加热炉及烟囱基础结施图及工艺图。

1.1.2国家颁布的现行有关施工质量验收规范及相关作业指导书。

1.1.3工程《施工组织设计》。

1.1.4我公司有关质量、安全、文明施工的规定及本企业执行的质量环境职业健康安全一体化管理体系(GB/T19001-2000、GB/T24001-1996、GB/T28001-2001)。

1.1.5我公司的实际施工能力和在类似工程施工中所积累的丰富施工经验和技术成果。

1.1.6施工现场实际情况及周边环境。

1.2编制说明

本施工方案是根据重钢环保搬迁4100mm宽厚板工程施工合同及施工组织设计要求,结合我公司多年来积累的工业厂房建设经验及综合施工技术力量,对加热炉基础及烟囱基础土建工程、钢筋工程、模板工程、砼工程、预埋螺栓工程等施工方法、操作要点进行了阐述,尤其针对本工程施工中易出现的质量问题、控制措施及安全等方面难点、重点进行详细阐述,并作为本工程施工的指导及重要依据。

二、工程概况

重钢环保搬迁4100mm宽厚板工程位于重庆市长寿区江南镇,加热炉总建筑面积为7178m2,建筑物层数3F地下设备基础,总高约为12.7m(均为±0.000以下)。设备基础底标高:-11m、-10.2m、-9.7m、-9.2m、-7.5m、-8.8m。结构形式为钢筋砼剪力墙结构,按六度进行抗震设防。基底要求座落在中风化泥岩或中风化砂岩,其地基承载力特征值要求大于等于400KPa。

烟囱基础底板直径为6.900m,厚0.800m,基底标高为-7.00m。烟囱结构形式为钢筋混凝土筒体结构,筒体±0.000外径为3.050m,坡度为i=0.02。基底要求座落在中风化泥岩或中风化砂岩,其地基承载力特征值要求大于等于400KPa。

投料试车方案

投料试车

1、投料试车具备以下条件:

(1)所有装置及配套工程,按设计(包括设计变更)全部施工完毕,经过逐台设备、逐条管线按序号检查核对材质、壁厚、法兰、垫片、螺栓、各种阀门、管件、阀门方向及位置、检测点取样点、伴管、导淋、操作平台等,工程质量符合要求,不合格的已经返工合格。

(2)施工记录资料齐全准确。

(3)全部工艺管道和设备都已经过强度试验合格,设备和管道的吹扫和清洗工作已经结束。

(4)设备、管道均已经过气密试验,且确认合格。

(5)所有转动设备按规定经过详细检查,单体试车和联动试车合乎要求,可供正常运转。

(6)锅炉工作已经结束。

(7)水试车已顺利通过,暴露的问题已解决。

(8)所有电气设备的继电调整和绝缘试验已经完成,具备正常投运条件。

(9)所有化验分析设施已备妥待用。

(10)全公司所有的安全消防设施,都已安装完毕,经检查试验合格,并有专人负责。

(11)燃料、原料贮罐经清扫,具备贮存能力,有关计量仪器已经标定可供使用。

(12)化工原材料、燃料及辅助化工原料、润滑油脂等已备齐,质量符合设计要求,且已运至指定地点。

(13)设备、管线的中温和防腐工作已经完成并对设备、管道、阀门、电气、

仪表等标记完毕。

(14)工艺规程、安全规程、分析规程、设备维修规程、岗位操作法及试车

方案等技术资料已经齐备。

(15)各级试车指挥组织已经建立,操作人员业已配备,职责分明,且都已经过培训,掌握了操作技能,达到了“四懂三会”,已考试合格。

(16)以岗位责任制为中心的各项制度已经建立,各种挂图、挂表齐全。

(17)原始记录和试车专用表格、考核用记录等均已准备齐全。

轧板厂加热炉新建与改造方案设计

线产品改造方案要求 。

在 旧有 推 钢式 炉 中 , 出料辊 道不 在 一 个 标 装 高 面上 , 炉辊 道 比出炉 辊道 要高 , 装 改为 步进 炉后

需 对装 出料 辊道 进行 重新 设计 使之 降为 一个 工作

炉。升降辊道与相邻 的前后辊道 为联 锁控制关 系: 当升 降辊道 上升 或下 降时 , 与之 相邻 的前方 板

中 图 分 类 号 :F 0 T 32 文 献标 识码 : A

Ne y b ita d Re o sr cin S h me wl — u l n c n tu to c e De i n o a i g F r a e i li g Mil sg fHe tn u n c n Ro ln l

1 方 案讨 论

或 不转 , 能 向升降辊 道方 向转 动 ; 不 与升 降辊道 相 邻 的双层 辊 道 中的下 层辊道 不 能转动 。当升 降辊

道 可靠 停位 在 双层 辊 道 的 上层 辊 道 入 口位 置 时 , 双 层辊 道 的上层辊 道 正常运 转 。 当升 降辊 道可靠 停 位在 双层 辊 道 的 下层 辊 道 人 口位 置 时 , 行 4 进 号 加热 炉 的装 料 。装 钢 工 艺 流程 为 : 坯 在 上料 板

炉 , 对部 分关 键设 备进 行更 新改 造 , 并 以满 足步进 炉和 旧有 推钢 炉 的生 产 。待 4号炉 建造 完毕 生产 正常 后 , 机改 造余 下 的推钢 式加 热炉 , 择 以满 足轧

加热炉烘炉及开车方案

第六节、加热炉烘炉及开车方案

一、烘炉方案及说明

1. 加热炉在砌筑完毕、投入生产之前必须实施烘炉作业。

2. 加热炉的烘炉应在炉衬施工结束及组织验收后进行。不能及时烘炉时,应采取相应的保护措施。

3. 烘炉的目的:为了排除耐火浇注料中所含的表面吸附水和结晶水,防止在炉子升温时发生水分的急剧蒸发导致对炉衬的破坏,从而保障炉子结构在高温下趋于稳定以使炉子正常运行。

4. 本加热炉烘炉特点:本加热炉以耐火浇注料、耐火纤维混合结构为主。炉底、下部炉管下部支架向火面、烟囱及过渡段为耐火浇注料组成,炉墙由耐火陶瓷纤维衬里组成。

由于纤维炉衬不含水分,且抗热震和机械震动性能良好,可不需烘烤而能直接投入生产。因此本炉烘炉的重点应在耐火浇注料结构的部位。

5. 烘炉前的准备工作

为使烘炉工作得以顺利进行,烘炉前必须做好如下工作:

5.1 烘炉前,对于具有耐火浇注料的内衬,必须按规定养炉完毕,使之获得必要的强度。

5.2烘炉前应对炉膛内、烟道、烟囱进行详细检查,将砌筑安装过程中可能带进的杂物清理干净。

5.3烘炉前应打开全部门类、烟囱挡板使炉子自然通风至少达三天以上。

5.4各门类的安装应完善,启闭灵活严密。

5.5烟囱挡板调节系统应开关自如,挡板贴合面泄漏率低。挡板开度的全开全闭位置应有明显标记。

5.6检查并确认辐射段管组及其对外连接管线及与之相关阀门的安装合格。

5.7确认燃烧器安装准确,符合相关要求,与之相配的燃料气管线的连接应可靠,调节装置应灵活有效。应对燃烧器进行全面吹扫、清理、试漏等准备工作,确认无堵塞、泄漏。

5.8检查并确认燃料气管线的安装,相关的阀门应严密,开关灵活。

莱钢4300mm宽厚板轧机技术及装备概述

莱钢4300mm宽厚板轧机技术及装备概述

刘轩;赵昕

【摘要】介绍了莱钢4300mm宽厚板轧机的工艺介绍和重要设备,包括整条线的规模、产品的种类及所用的技术等,对所使用的主要设备及相关重要参数进行了描述.

【期刊名称】《电子测试》

【年(卷),期】2013(000)017

【总页数】3页(P15-17)

【关键词】加热炉;立辊轧机;矫直机

【作者】刘轩;赵昕

【作者单位】山东莱芜集团钢铁公司自动化部 271104;山东莱芜集团钢铁公司自动化部 271104

【正文语种】中文

0 引言

随着我国造船行业的发展,最近几年我国国内新建了数十条宽厚板生产线。国外也有多家钢铁企业正在筹建新的宽厚板生产线或对现有生产线进行升级改造。

本文对莱钢4300mm宽厚板主要设备和采用的先进技术加以概述。

1 原料及产品

1.1 原料

定尺连铸坯通过输送辊道从厚板4#连铸机送入接料跨,经液压称称量合格后,装入凤凰设计的步进梁式加热炉。

1.2 产品

1.2.1 产品品种

产品包括管线钢板、船板钢、汽车钢板、结构钢板等。

1.2.2 产品规格

产品规格:厚度5~100mm,宽度1500~4100mm,长度3000~18000mm。

2 采用的技术及设备

2.1 生产工艺流程

宽厚板生产线工艺流程如下:

合格板坯—加热—除鳞—轧制—加速冷却—热矫—热喷印标识—冷床—钢板切头—表面修磨—超声波探伤—钢板切边—定尺剪尺—成品标识—垛板下线—收集入库—储运发货

如图1所示:

(1)轧制坯料加热制度的选择

对于现在现代化的连轧机组,轧制钢板的表面质量和厚度公差的要求均日趋严格,对热板坯表面的质量要求和板坯加热温度的均匀性也在日渐提高。于此同时,由于提高板坯热装温度和热装率是见效最快的节能措施,因而莱钢4300mm宽厚板轧机配备了2座上下两面多段供热的步进梁式加热炉,其生产符合高产量、优质钢、低耗能、节能、无公害以及生产操作自动化的要求。

重钢4100mm宽厚板步进式加热炉自动控制系统

[ 中图分类号] 2 TP

【 文献标识码] A

【 文章编号】0 7 4 6 ( 0 0 3 0 8 1 1 0 -9 1 2 1 )0 —0 4 —0

重 庆 钢 铁 股 份 有 限 公 司 4 0"I l I n宽 厚 0 i l 板 工 程 现 配 套 两 座 步 进 梁 式 加 热 炉 , 采 用

双 排 料 , 双 步 进 机 械 , 燃 烧 方 式 采 用 高 焦 混 合 煤 气 的 空气 单 蓄热 方 式 。

3 控 制 系统软 件设 计

炉 区 控 制 系 统 软 件 编 程 的 重 点 与 难 点

进 的 位 嚣 ,托 出 钢 坯 至 出钢 辊 道 上 。 装 、 出

钢 机 都 是 可 逆 运 动 的 , 可 将 坯 料 托 入 或 托 按 工 艺 流 程 主 要 包 括 坯 料 的 测 长 称 重 与 入 出 加 热 炉 。 3. 炉 内步 进梁 的控 制 3 炉 定位 、入 出炉 控制 、炉 内步 进梁 的控 制 、 步 进 梁 机 械 装 置 包 括 一 个 固 定 炉 内 步 进梁 的 上 部 平移 框 架 ,和 一个 为 平 移 框 架 为 了 完 成 钢 坯 的 入炉 精 确 定 位 并 准 提供 支 撑 和 运 行 轨道 的下 部提 升 框 架 ,下 确 、 科 学 地 计 算 整 条 轧 线 的 合 格 率 与 成 材 部 提 升 框 架 在 斜 台轨 上 运 动 完 成 提 升 动 率 , 都 要 求 测 得 钢 坯 的 确 切 长 度 。 在 测 长 作 。 提 升 框 架 及 平 移 框 架 的 交 替 连 续 动 辊 道 的 适 当 位 置 安 装 金 属 检 测 器 和 旋 转 编 作 , 使 坯 料 杠 炉 内 步 进 式 地 向 前 输 送 。 提 码 器 ,通 过 检 测 坯 料 头 尾 经 过 的 间 隔 时 间 升 框 架 在 斜 台 轨 上 作 升 降 运 动 时 , 平 移 框 和 辊 道 速 度 ,计 算 坯 料 的 实 际 长 度 。 架不 动 ,步 进梁 做 上 升 及 下降 运 动 ( 格 严 要 求 对 炉 外 等 待 人 炉 的 不 同 长 度 钢 坯 按 垂 直 方 向 运 动 ) 当 平 移 框 架 作 前 后 运 。 实 现 准 确 的 入 炉 中 心 定 位 , 即 钢 坯 在 炉 内 动 时 , 提 升 框 架 不 动 , 步 进 梁 做 前 进 或 后 宽 度 方 向 的 定 位 误 差 ≤ 5 mm , 因 此 在 获 退 运 动 ( O 严格 按水 平 方 向运动 ) 。步进 机 械 得 钢 坯 精 确 长 度 的 基 础 上 , 控 制 测 长 称 重 功 能 包 括 :正循 环一 步 进梁 ( 起一 前 进 抬 辊 道 及 装 钢 辊 道 的 线 速 度 使 其 保 持 同步 , 放下 一 后退 ) ;逆 循环一 步 进梁 ( 前进一 钢 坯 实 际 行 走 的 距 离 为 : D =d+ 1 抬 起 一 后 退一 放 下 );踏 步 一 板 坯 只作 升 /2 ( +L) 其 中 :d为 靠 近 装 钢 炉 门 前 的 冷 金 降 运动 ( 升一 下 降 ) W 。 上 ;中间保 持一 活 动粱 属 检 测 器 距 加 热 炉 内 炉 壁 的 距 离 ;W 为 加 和 固 定 梁 同 时 支 撑 板 环 。 步 进 梁 将 以 不 同 的 速 度 , 完 成 一 个 矩 热炉 炉 内净 宽 ;L为 钢坯 的 实 际测 量 长度 。 并 且 进 入 炉 前 待 料 辊 道 时 , 辊 道 速 度 降 为 形 周 期 运 动 。板 坯 在 炉 内 向前 运 送 ,一 旦 0. m /s。 2 被 设 置 在 出料 口的 ( /发 型 )位置 检 测 收 装 钢 机 前 进 推 钢 矫 正 ( 根 装 钢 臂 上 器 检 测 到 ,板 坯 自动 停 到 出钢 位 置 。 每 设 有一 个 高于 辊面 的推 头 ,当 装钢 臂 缓 慢 对 步进 梁活 动 梁 的控 制 实 际上 是 对 步 前 进 时 , 推 头 将 钢 坯 向 前 推 动 一 定 行 程 , 进 梁 液 压 站 比 例 阀 的 控 制 , 而 比 例 阀 是 一 使 运 输 过 程 中 产 生 歪 斜 的钢 坯 摆 正 ) 后 , 个 带 死 区 的 一 阶 惯 性 环 节 , 因 此 对 步 进 梁 由 测 长 仪 测 量 坯 料 长 度 ,计 算 定 位 误 差 , 每 一 步 前 进 或 后 退 的 量 都 用 位 移 传 感 器 测 如 果 误 差 > 5 rm , 则 根 据 测 长 得 到 的 数 据 量 步 进 量 , 计 算 坯 料 跟 踪 位 置 。 0 a 启动 二 次 定 位 。 3. 顺 序 控 制 4 3. 装 钢机 自动装 、出钢 2 综 观 炉 区 所 有 被 控 设 备 , 各 环 节 之 间 装 钢 机 进 退 由 电 机 控 制 , 升 降 由 液 压 既 相 互关 联 又具 有 一 定 的顺 序 要 求 ,即 某 控 制 。 在 完 成 辊 道 二 次 定 位 后 , 装 钢 机 后 环 节 动 作 结 束 , 触 发 F一 环 节 动 作 的 开 退 回 到 抬 钢 位 ,即 装 钢 臂 中 心位 正 对 辊 道 始 ;当正常 的运行 被打断 ,如设 备故障 、人 中 心 位 。 通 过 计 算 装 钢 机 在 板 坯 被 测 宽 光 工 干 预 等 ; 当 故 障 解 除 、 人 工 干 预 结 束 后 栅 检 得 之 前 的 脉 冲 ,得 到 板 坯 实 际 宽 度 。 系统 应 能恢 复 正 常的 运 行。 利用 PLC的 编 计 算 得 到 的宽 度 ,用 于 确 定板 坯 装 入 炉 内 程 指 令 , 将 炉 区 的 整 个 控 制 分 为 若 干 步 , 顺 序 控 制 四部 分 。 3. 坯 料 的测 长称 重与 入炉 定位 1

借企业重组优势助技能人才腾飞论文

借企业重组优势助技能人才腾飞人力资源是企业的第一资源,职工培训是企业第一道工序,人才是企业核心竞争力,培训是收益最大的投资。为实现企业跨越式发展,2005年鄂钢公司与武钢集团实现了联合重组,面临“第三次创业”,公司出现了新一轮的人才短缺,尤其是高技能人才缺乏已成为制约企业发展的瓶颈。企业联合重组,既为鄂钢快速发展带来了机遇,也为鄂钢技能人才培养提供了条件。

一、以夯实基础为着眼点,打通技能人才晋升通道

联合重组后,在武钢集团经验基础上,鄂钢公司首先在人才培养制度建设上加大了力度。公司出台了《鄂钢人才职业生涯规划管理办法》,为技能人才设计了“初级工—中级工—高级工—技师—高级技师—首席技师”的晋升通道,让技能人才成长有了明确的主线;设计了对高技能人才实行岗位津贴制度,对聘任的技师、高级技师、首席技师,给予一定的岗位津贴。同时将职业技能培训和鉴定制度化,公司每年把职业技能培训实施计划以文件形式下发,要求各二级单位严格贯彻落实。公司始终坚持“先培训,后鉴定,不培训,不鉴定”的原则,通过扎实的培训提高职业技能鉴定工作质量,通过严格的职业技能鉴定促进技能培训的落实。

其次,在培训鉴定体系建设上加大了力度。在兼职教师队伍建设方面,充分利用武钢集团人才优势,按照“以专职为骨干、兼职为主体、相对稳定、结构合理、满足企业培训需要”的要求,建立了公司兼职教师信息资源库。在职业技能鉴定考评员队伍建设方

面,公司先后成立了涵盖冶金行业特有工种、通用工种等18个工种职业技能鉴定考评专家组。在培训教材体系开发方面,公司先后组织编写了涉及原料、炼铁、炼钢、轧钢等工序《职工培训基础读本》11个方面700多万字的培训教材共18册。在职业技能鉴定题库建设方面,建立了110个工种初、中、高级工职业技能鉴定考试题库,60个技师高级技师考评工种的计算机无纸化考试题库。为建立起适应鄂钢发展需要的职业技能培训和鉴定奠定了基础。

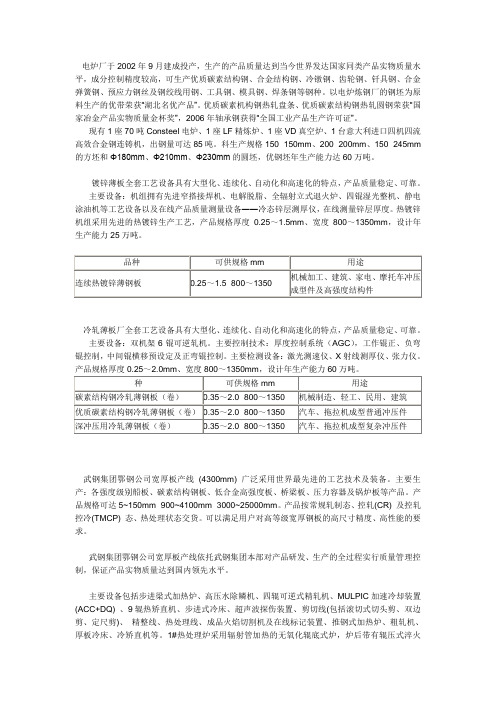

鄂钢介绍

电炉厂于2002年9月建成投产,生产的产品质量达到当今世界发达国家同类产品实物质量水平,成分控制精度较高,可生产优质碳素结构钢、合金结构钢、冷镦钢、齿轮钢、钎具钢、合金弹簧钢、预应力钢丝及钢绞线用钢、工具钢、模具钢、焊条钢等钢种。以电炉炼钢厂的钢坯为原料生产的优带荣获“湖北名优产品”。优质碳素机构钢热轧盘条、优质碳素结构钢热轧圆钢荣获“国家冶金产品实物质量金杯奖”,2006年轴承钢获得“全国工业产品生产许可证”。

现有1座70吨Consteel电炉、1座LF精炼炉、1座VD真空炉、1台意大利进口四机四流高效合金钢连铸机,出钢量可达85吨。科生产规格150×150mm、200×200mm、150×245mm 的方坯和Φ180mm、Φ210mm、Φ230mm的圆坯,优钢坯年生产能力达60万吨。

镀锌薄板全套工艺设备具有大型化、连续化、自动化和高速化的特点,产品质量稳定、可靠。

主要设备:机组拥有先进窄搭接焊机、电解脱脂、全辐射立式退火炉、四锟湿光整机、静电涂油机等工艺设备以及在线产品质量测量设备――冷态锌层测厚仪,在线测量锌层厚度。热镀锌机组采用先进的热镀锌生产工艺,产品规格厚度0.25~1.5mm、宽度800~1350mm,设计年生产能力25万吨。

冷轧薄板厂全套工艺设备具有大型化、连续化、自动化和高速化的特点,产品质量稳定、可靠。

主要设备:双机架6锟可逆轧机。主要控制技术:厚度控制系统(AGC),工作锟正、负弯锟控制,中间锟横移预设定及正弯锟控制。主要检测设备:激光测速仪、X射线测厚仪、张力仪。产品规格厚度0.25~2.0mm、宽度800~1350mm,设计年生产能力60万吨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

武钢集团鄂钢公司4300mm

宽厚板加热炉单体、联动、热试方案

鄂钢宽厚板厂

2009-02-01

目录

一、组织机构

二、工程概况

三、试车时间

四、安全管理措施

五、试车工具及备件清单

六、设备单体、联动试车

七、热负荷试车程序

八、自动化连锁说明

九、事故应急预案

十、试车表格

一、鄂钢4300mm宽厚板加热炉调试组织机构

总负责:陈运轩

成员:神雾于明东宽板厂:李拥山设备部:胡爱国安环部:生产部:工程部:周建国动力厂:余金宝计控:保卫部:技术部:制氧厂:

安全负责:于明东、熊中录、

现场指挥(指令发出者):于明东、

工艺负责:于明东徐印根

电气负责:樊学平和静明朱明飞

设备负责:曹新章孙宏阳

液压负责:董迎晴陈清波

监理负责:李德明

现场操作负责人:陈昌荣高全刚王子贤刘毅郑先国沈建斌和甲熊志豪

二、工程概况

鄂钢4300mm宽厚板轧钢加热炉先上2座步进式、预留1座推钢式,两座步进式炉子均由北京神雾公司设计总承包,为空煤气双蓄热式。两座步进式加热炉总投资约1.3亿元,2007年底开工,1#炉预计2009年2月底施工完毕,具备点火烘炉条件。

三、加热炉试车时间表

1、蓄热式加热炉试车时间表(总续)总体概述:

1.1液压系统试车(宽厚板负责人:于明东、杨世勇、韩洪瑞):液压站试车工作(1)检查确认液压管路、干油润滑管路连接完毕。(2)启动5台液压泵(恒压变量轴向柱塞泵)运行正常,2台循环冷却泵(螺杆泵)运行正常。(3)液压管路冲洗合格。(4)液压站电气控制(油源监控、液压缸监控)、控制阀、各类仪表等调试合格。(5)干油泵、集中干油润滑系统试车合格。具备步进梁、称重装置、装出钢机、装出料炉门等试车条件。

1.2 水冷系统冲洗、打压试验(用水打压)。

1.3汽化冷却系统冲洗、打压、炉筋管在焊接后浇注耐材之前试压,(需要鄂州市压力容器的安全部门检验,其检验的项目有:汽包、大气式除氧器、排污扩容器及所有的汽化冷却管路),若无泄漏、焊缝、法兰、支架等无明显变化和破裂为合格,具体打压安排见汽化冷却系统调试。

1.4空气、煤气、压缩空气、氮气等管路先用气体冲洗,再用相应的空气压力或氮气压力打压,全部合格(无泄漏、无破裂)算打压完毕。以上所有管路在打压时要注意各类阀门的耐压强度,若耐压强度小于打压气体的强度,则应打开直通。

1.5炉区各点送电正常,开关配置合理、使用有效。

四、安全管理措施

1.项目经理为安全生产第一责任人,全面指挥协调调试、设备试运行工作。

2.专职安全员负责施工现场的安全监督;针对设备试运行特点和现场实际制定安全技术措施,并监督落实,进行现场检查,随时纠正违章,消除事故隐患。

3.施工队长是安全生产各项制度的执行人,负责本施工队的安全生产工作。

4.各施工队兼职安全员(班组长),负责日常安全监督检查,组织每日班前安全会,并做好安全日记。

5.设备调试前,工程技术人员应以施工方案为依据,在进行技术交底的同时,也要进行专题安全技术措施交底,做到工作任务明确,施工方法明确,安全措施明确。

6.调试区域必要时应设安全网、警示牌、围栏。

7.所有参加调试人员严格遵守有关安全技术的各种规程、规范、施工图纸和技术文件的要求。特种作业必须执证上岗,专职安全员必须严格查岗。

8.对单机调试完毕合格的设备做好成品保护措施。

9、煮炉的安全措施和临时设施

(1) 在操作氢氧化钠(NaOH)等物品时,切勿使之触及人体和衣物,加药时应备乳胶手套,防腐衣眼、防护面罩等物,防止碱液从药箱及管道法兰处漏溅侵入人体。

(2) 准备2%的高锰酸钾和2%的硼酸溶液。以便发生意外事故时使用。

(3) 现场应备用医药箱或安排医务人员值班。

(4) 设置临时加药设施(初投放药品及煮炉过程中补充药品)。

确认者:于明东、熊中录五、试车期间准备工具及备件清单

六、设备单体试车

步进机械、装出料炉门、汽化冷却系统等设备应能完成所具有的功能,达到设计要求的技术性能与参数,按设计图纸上的技术要求

和有关规定、规范、进行单机试运转,逐项检查验收。单机试车采用手动点动方式,可将运行的全过程,分成几个环节进行,然后再连续运转。

同时加热炉班长首先带领生产班员工熟悉加热炉区各种管道走向及其功能(空气管道从鼓风机到空气烧嘴前蝶阀、煤气管道从煤气平台到煤气烧嘴前蝶阀),各部设备功能再次检查、确认,要求至少检查2次,阀门是否灵活。

注意:煤气管路必须得经过公司相关部门的煤气专业人员认可才能进行打压、试车。

1、安全、消防、通讯、照明、通风等系统

安全、消防、通讯、照明、暖通、天车等系统已通过有关部门验收。

确认者:于明东、熊中录、郑雄斌、曾四光

2、电气、仪表系统

2.1、整个炉区供电系统正常启动,各种性能参数满足生产要求。

2.2、电气仪表系统及其各种测试仪表调试、验收完毕,显示数据准确。

2.3、工业电视监控调试、验收完毕。

2.4、炉区相关设施的避雷、接地设施调试完毕,并通过有关部门验收。

确认者:于明东、艾季华、胡文详、李永生

3、各种水系统

3.1、生活用水管道打压完毕,压力满足使用要求(供水压力

0.4MPa)。

3.2、软水管道打压完毕,压力满足要求(供水压力0.4MPa),软水

性能指标满足要求。

3.3、净环水泵站及其管道打压完毕,压力满足要求(供水压力

0.55MPa)。

3.4、浊环水泵站及其管道打压完毕,压力满足要求(供水压力