锥柄麻花钻磨圆尖工艺分析

麻花钻切削分析及改进

垂狂虽

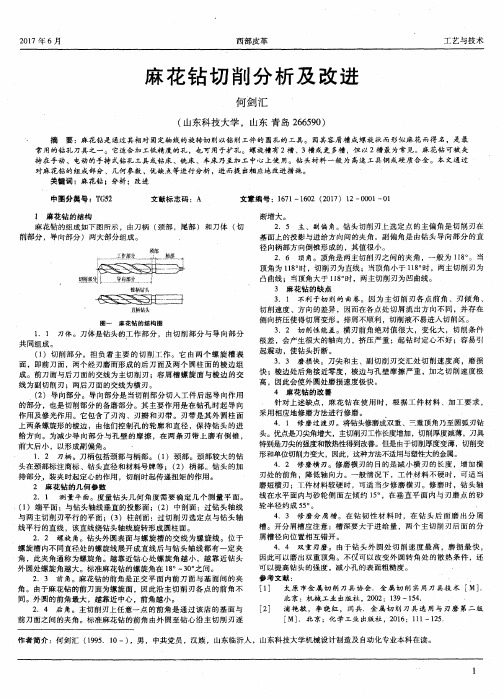

赢牺钻头 图一 麻 花钻 的 结构 图

3 麻 花钻 的缺点 3 .1 不利 于切 削的 曲 卷 。因 为 主切 削 刃各 点 前 角 、刃 倾 角 、 切削 速度 、方 向的差 异 ,因而在 各点 处 切 屑流 出方 向不 同 ,并 存在

1 .1 刀体 。刀体 是钻头 的工 作 部 分 , 由切削 部 分 与导 向部 分 共 同组 成 。

2 0 1 7年 6月

西 部 皮 革

工艺 与 技 术

麻 花 钻 切 削 分 析 及 改 进

何剑汇

( 山东科 技 大学 ,山东 青 岛 2 6 6 5 9 0 )

摘 要 :麻花 钻是 通过 其相 对 固定 轴 线的旋 转切 削 以钻 削工件 的 圆孔 的 工具 。 因其 容屑 槽 成 螺旋 状 而形 似 麻 花 而得 名 ,是 最

美键词:麻花钻{分析;改进

申图分类粤i G 童

文献标志码:A

文章编号 :1 6 7 1 —1 6 0 2( 2 0 1 7 )1 2— 0 0 0 1 一 o 1

渐增 大。 2 .5 主 、副偏 角。钻 头切 削刃 上选 定 点 的 主偏 角是 切 削 刃 在

1 麻 花钻 的结 构 麻花钻的组成如下图所示 ,由刀柄 ( 颈部 ,尾部)和刀体 ( 切

常 用的 钻孔 刀具之 一 。它适 合加 工低精 度 的孔 。也可 用 于扩孔 。螺旋 槽有 2槽 、3槽或 更 多槽 ,但 以2槽 最 为常见 。麻 花 钻 可被 夹 持 在手 动 、电动的 手持 式钻孔 工具 或钻 床 料 一般 为 高速 工具 钢或 硬 质 合金 。本 文通 过 对 麻花 钻的 组成部 分 、几何 参数 优缺 点等进 行 分析 ,进 而提 出相应 地 改进 措施 。

麻花磨钻头的方法和技巧

麻花磨钻头的方法和技巧麻花磨钻头是一种常见的工具磨削方法,适用于各种材料的钻头磨削。

下面将从方法和技巧两个方面,详细介绍麻花磨钻头的步骤和注意事项。

一、方法1. 准备工作:(1)选取合适的磨头:根据需要磨削的材料和孔径大小,选择适合的磨头。

(2)准备磨头夹具:使用专用夹具将钻头固定住,保证磨削过程的稳定性。

(3)准备磨石:选择合适的磨石,根据钻头材料的硬度和孔径大小来选择不同的磨石。

2. 固定磨头:(1)将钻头夹持到磨头夹具上,尽量确保夹持牢固,避免在磨削过程中出现松动情况。

(2)将磨头夹具固定在台钻、磨床或其他磨削设备上,保持稳定,以免产生不均匀的磨削效果。

3. 磨削过程:(1)调整磨削参数:根据钻头材料和需求,合理调整磨削机床的转速、进给速度等参数,确保磨削过程的均匀性。

(2)开始磨削:将磨石轻轻接触到钻头的刃口上,确保磨削过程平稳开始。

(3)按麻花磨削方式进行:以圆弧状的路径进行磨削,尽量保持磨头与磨石的接触面积均匀,避免磨削过程中集中在一点,导致刃口不均匀。

(4)掌握磨削时间:根据钻头的材料硬度和磨削需求,合理掌握磨削的时间,避免磨削过度或不足。

4. 磨削后处理:(1)清洁钻头:磨削结束后,用工具清洁钻头的表面,清除刃口上的余渣和铁屑等杂质。

(2)检查钻头质量:通过目视和手感,判断钻头的质量是否符合要求,如刃口是否均匀锋利、孔径是否满足标准等。

(3)记录和整理:将磨削过程中的相关数据记录下来,并整理归档,以备后续参考和分析。

二、技巧1. 磨削应均匀进行:在磨削过程中,麻花磨削方式可以有效保证磨头的均匀磨削,避免出现刃口不均匀的情况。

2. 注意磨削深度:根据磨削需求和钻头的剩余长度,合理控制磨削的深度,避免磨削过度导致钻头的寿命缩短。

3. 磨石的选择和维护:根据材料的硬度选择合适的磨石,定期检查磨石的磨损情况,及时更换磨石。

4. 控制磨削时间:磨削时间过长容易导致钻头过热,影响钻头的质量,因此在磨削过程中应合理控制磨削时间。

麻花钻锥面磨削方法的研究

!.7 !),345,! -(, " ".7-( # % #.7)

$ $

’ ’ )& & # # !’ *!) 345! -(# 7-* "’ -( * # ) ( ’ +(

$

. 89:" . -:;5"

. . ’ .

’) ) & !* :;5" * ( <) * -* . *" # + 89:" + (

结 语 采用锥面磨削法刃磨麻花钻的后刀面, 可显著提高刀 具耐用度和零件的加工质量,而后刀面方程的建立是关 键, 它是坐标值计算时程序设计的基础, 也是设计锥面磨 削法机床的依据。 我们借助后刀面方程, 已计算出坐标值, 完成了刀具刃磨机床的开发研制, 现已进入试制阶段。

( 编辑%’()! ,#$%)! ・ *+() "

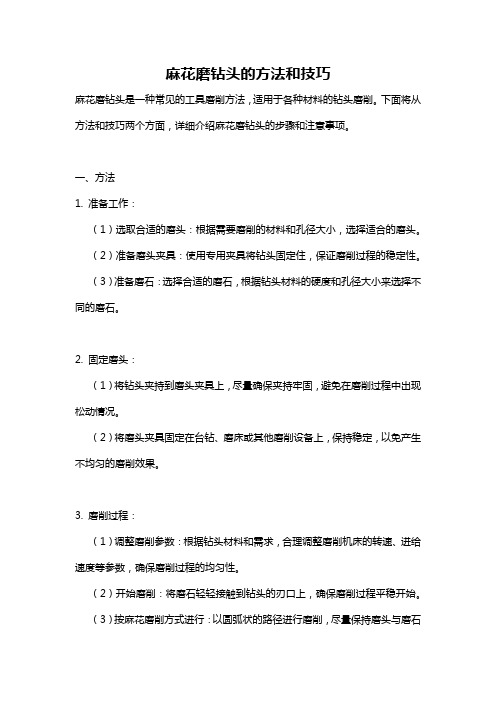

锥面磨削方法的主要研究内容为: 数学模型 ( 麻花钻 后刀面方程) 的建立, 麻花钻横刃斜角的形成机理, 编制计 算机床坐标值的程序, 进行刀具刃磨机床的研制等。 本文针 对锥面磨削方法中麻花钻后刀面方程的建立进行了探讨。

!

圆锥面方程及坐标变换 如图 ! 所示, 圆锥面的方程为:

" !" ! )"*+ ! #"! $ %#!&’(

) " .& ") ) *+(" +/)2!%’(! ・ #$%! -"&*+() ,() ・ %’(! ,

)#$%! ・ *+()" 3

) ・ -/-!#$%! & ") ) *+(" ,() .)&-%&(.),-!%’( *+() ! ,).) "

麻花钻磨损特性的研究

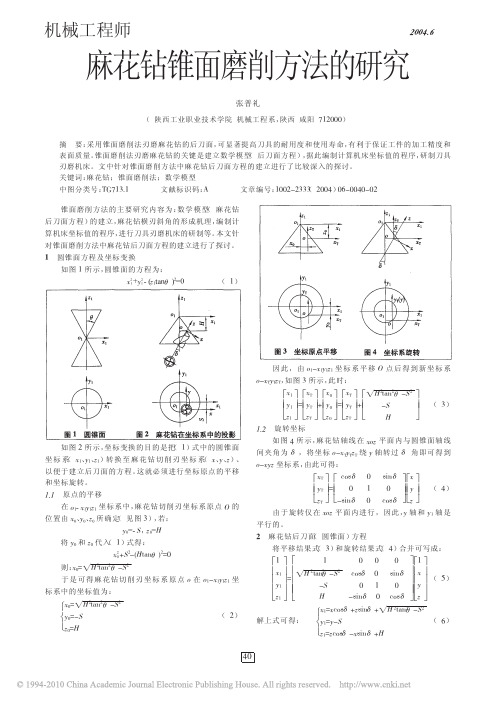

磨损带形状特征及随切削时间和切削条件的变化规律是刀具磨损理论最基本的内容。

与车、铣削刀具不同,钻头前锥的刀刃全部参加切削,其后刀面磨损区域很大,且三维分布于前锥面及与刃带相交的转角区。

为便于观测,在DIMILANO119966检测仪上用一个特制的三向夹头将主刀刃调平,使转角区、主后刀面和一部分横刃的磨损区清晰地显示在一个视图上,再测量绘制出磨损图形或直接拍照成像。

图1为试验所得麻花钻的典型磨损图形,转角磨损区呈不规则的三角形,其高(沿钻头的轴向)是钻头磨损带的最大宽度VBc,而主刀刃及横刃的磨损区为形状较均匀、宽度尺寸VB较小的条形带。

试验表明,无论钻头转速高低或在磨损过程的任意时刻,转角磨损带宽度值最大且扩展速率最快的这种图形特征总是保持不变。

更重要的是,当转速较高时,转角区及相邻小部分主刀刃磨损区的磨损性质与其余主刀刃和横刃磨损区的磨损性质有较大的差异,前者出现明显的烧伤色且规则沟痕形貌的比例减少,这是因为沿刀刃径向的切削速度梯度增大,钻头外缘的温度和摩擦速度急剧增加,热磨损(氧化、扩散磨损)成为主要的磨损形式。

图1 麻花钻后刀面的磨损图形显然,钻头整体的磨损程度以及能否继续切削不仅取决于转角磨损VBc的大小,而且与主、横刀刃磨损VB有关,并受钻削速度的影响。

在改变钻头转速n的钻削试验中,测量不能正常钻削时钻头的转角磨损和主刀刃磨损,结果如图2所示。

转速不同,钻头磨钝时的转角磨损值差异显著,且VBc值随转速的提高而增大。

如当n=1125r/min时,测得VBc=0.90mm时的钻头仍能正常切削;而同样的钻头以n=600rpm钻削时,当VBc=0.76mm时就已磨钝失效,无法继续钻削。

与之相比,转速变化对主刀刃及横刃磨损区的影响却相反。

转速较低时,钻头磨钝失效所对应的VB 值较大;转速较高时,钻头失效对应的VB值却变小,但两者的差别不大。

因此,钻削速度的提高对主刀刃及横刃磨损特性的作用并不显著,这正是钻削与车削的不同之处。

磨麻花钻头的技巧和方法

磨麻花钻头的技巧和方法麻花钻是一种常用的钻孔工具,结构简单,把钻头刃磨好对于工件的加工很重要,但要把它真正刃磨好,也不是一件轻松的事。

关键在于掌握好刃磨的方法和技巧,方法掌握了,再加上多次刃磨的经验,就可以很好的掌握好钻头的刃磨尺度。

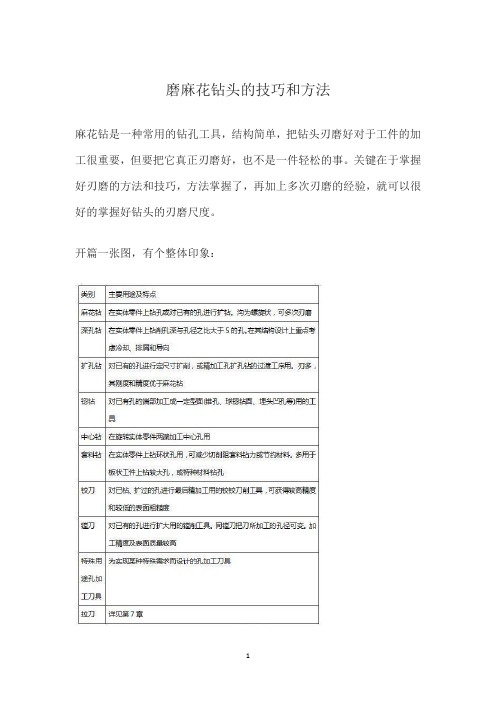

开篇一张图,有个整体印象:麻花钻刃磨步骤麻花钻的顶角一般是118°,也可把它当作120°来看待。

刃磨钻头能掌握好以下6个技巧一般就没有什么问题了。

1. 磨钻头前,先要将钻头的主切削刃与砂轮面放置在一个水平面上,也就是说,保证刃口接触砂轮面时,整个刃都要磨到。

这是钻头与砂轮相对位置的第一步,位置摆好再慢慢往砂轮面上靠。

2. 这个角度就是钻头的锋角,此时的角度不对,将直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。

这里是指钻头轴心线与砂轮表面之间的位置关系,取60°就行,这个角度一般比较能看得准。

这里要注意钻头刃磨前相对的水平位置和角度位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好度角,或为了摆好角度而忽略了摆平刃口。

3. 刃口接触砂轮后,要从主切削刃往后面磨,也就是从钻头的刃口先开始接触砂轮,而后沿着整个后刀面缓慢往下磨。

钻头切入时可轻轻接触砂轮,先进行较少量的刃磨,并注意观察火花的均匀性,及时调整手上压力大小,还要注意钻头的冷却,不能让其磨过火,造成刃口变色,而至刃口退火。

发现刃口温度高时,要及时将钻头冷却。

4. 这是一个标准的钻头磨削动作,主切削刃在砂轮上要上下摆动,也就是握钻头前部的手要均匀地将钻头在砂轮面上上下摆动。

而握柄部的手却不能摆动,还要防止后柄往上翘,即钻头的尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。

这是最关键的一步,钻头磨得好与坏,与此有很大的关系。

在磨得差不多时,要从刃口开始,往后角再轻轻蹭一下,让刃后面更光洁一些。

5. 一边刃口磨好后,再磨另一边刃口,必须保证刃口在钻头轴线的中间,两边刃口要对称。

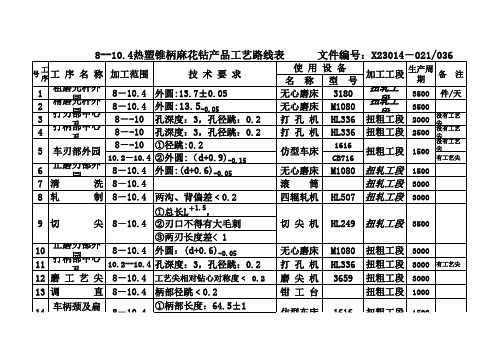

锥钻工艺路线

磨 尖 机 3δ 652 小锥工段 2000 钳 工 台 无心磨床 防 锈 槽 共 渗 炉 M1080 小锥工段 小锥工段 2500 小锥工段 直 钻 包 装 库

件/天

Ф 10.5--11.9热塑锥柄麻花钻工艺路线表

工 序 号

文件编号:X23014-021/036

工 序 名 称 加工范围

技 术 要 求

技 术 要 求

1 2 3 4

12--14 外圆:d±0.05 12--14 外圆:d-0.05 12--14 12--14 俩沟、背偏差﹤0.33 ①总长L ②两刃长度差< 1.5 ③刃口不得有大毛刺 ①刃部硬度:780-900HV ②刃部径跳:0.6 ①外径:(d+0.5)±0.05 ②刃部外圆不得有明显啃伤 外圆:d±0.03 孔深度:3,孔径跳:0.2 ①柄部长度:64.5±1

件/天

没有工艺尖 没有工艺尖 没有工艺尖 有工艺尖

M1080 扭轧工段 1500

扭轧工段 3000 HL507 扭轧工段 3000

HL249 扭轧工段 3500 M1080 HL336 3659 扭粗工段 扭粗工段 扭粗工段 扭粗工段

3000 3000 3000 1000

有工艺尖

①总长L+ , 9 切 尖 8-10.4 ②刃口不得有大毛刺 ③两刃长度差< 1 10 止磨刃部外园 8-10.4 外圆:(d+0.6)-0.05 11 打柄部中心孔 10.2--10.4 孔深度:3,孔径跳:0.2 12 磨 工 艺 尖 8-10.4 工艺尖相对钻心对称度﹤ 0.2 直 8-10.4 柄部径跳﹤0.2 13 调 ①柄部长度:64.5±1 14 车柄颈及扁尾 8-10.4

+1.5

使 用 设 备 生产周 加工工段 期 备 注 名 称 型 号 无心磨床 3180 扭轧工段 3500 件/天 无心磨床 M1080 扭轧工段 3500 仿型车床 无心磨床 滚 筒 四辊轧机 切 尖 机

轧制、铣制、全磨制、轧扭制工艺钻头

全磨制是整体切削加工成型的钻头,

轧制是 全磨制一半的料压长后的钻头,用料上面就少了一半,所以硬度也会受其影响,

麻花钻

麻花钻是应用最广的孔加工刀具。通常直径范围为0.25~80毫米。它主要由钻头工作部分和柄部构成。工作部分有两条螺旋形的沟槽,形似麻花,因而得名。为了减小钻孔时导向部分与孔壁间的摩擦,麻花钻自钻尖向柄部方向逐渐减小直径呈倒锥状。

轧扭制麻花钻的主要优点:

①节约钢材。铣制麻花钻成型加工是通过成型铣刀去除毛坯材料的方法加工出螺旋槽,而轧扭制麻花钻成型加工是无屑加工,通过对毛坯外圆反复轧制使材料挤压拔长,再通过扭槽机加工出螺旋槽,相对来说更节约了高速钢材料。

②生产效率高。以26mm锥柄麻花钻为例,对铣削加工麻花钻的沟槽及清边时,铣削工时每件为3.5min,而采用轧扭制方法只要0.5min,生产效率提高了7倍;以33mm锥柄麻花钻为例,对铣削加工麻花钻的沟槽及清边时,铣削工时每件为8. 94min,而采用轧扭制方法只需1.47min,生产效率提高了6倍;以40mm 锥柄麻花钻为例,对铣削加工麻花钻的沟槽及清边时,铣削工时每件为12. 5min,而采用轧扭制方法为1.71min,生产效率提高了近7倍。

扁钻

扁钻的切削部分为铲形,结构简单,制造成本低,切削液轻易导入孔中,但切削和排屑性能较差。扁钻的结构有整体式和装配式两种。整体式主要用于钻削直径0.03~0.5毫米的微孔。装配式扁钻刀片可换,可采用内冷却,主要用于钻削直径25~500毫米的大孔。

深孔钻

深孔钻通常是指加工孔深与孔径之比大于6的孔的刀具。常用的有枪钻、BTA深孔钻、 喷射钻、DF深孔钻等。套料钻也常用于深孔加工。

扩孔钻

扩孔钻有3~4个刀齿,其刚性比麻花钻好,用于扩大已有的孔并提高加工精度和光洁度。

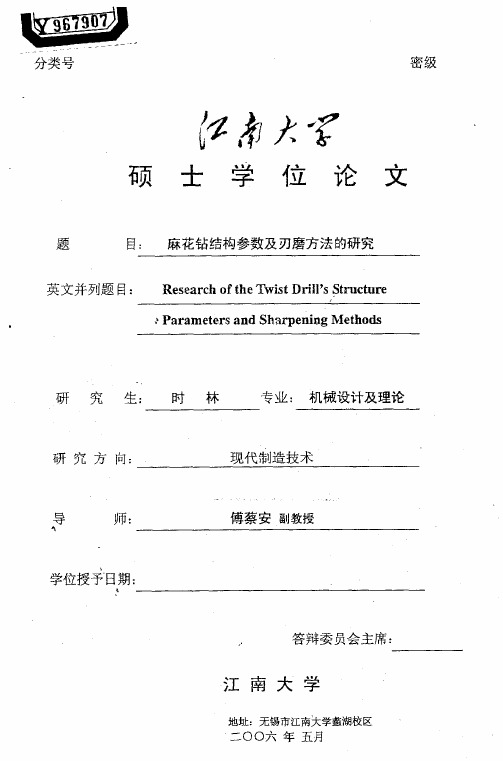

麻花钻结构参数及刃磨方法的研究(毕业论文钻头部分)

江南大学十学位论文2.1引言第二章螺旋前刀面方程的推导麻花钻的前刀面一一即螺旋槽表面,是切屑沿着流出的表面。

切削刃上任一点的前角是这一点的基面与前而(或前面的切平面)之间的夹角。

”。

在麻花钻钻削过程中,各切削刃及前、后刀面会出现磨损或破损的情况,或者为了适麻不同的加工材料,要改变某些角度或钻头的形式,这时就要求对麻花钻进行修磨,比较常见的就是对麻花钻后刀而进行修磨。

然而,我们在对麻花钻后刀面进行修磨之后,其土刀刃为前刀面和后刀面的交线,如果没有前刀面方程,我们就无法求出修磨后主刀刃的方程,也就无法求出沿主刀刃上各点处的后角的大小,因此,必须要建立起前刀面的方程。

经翻阅相关资料,虽然有些文中给出了前刀面的方程,但并未指出是在一个什么样的坐标系下建立的方程,也没有给出前刀面方程的推导过程,而且各种资料中的前刀而方程不尽致。

为此,本文在研究麻花钻前刀面的性质后,建立了麻花钻前刀面的数学模型。

2.2前刀面的数学建模麻花钻前刀面如图2.1所示,这个前刀面足一个螺旋面,是由过直线刃上一系列等螺距的螺旋线组成。

图2.1麻花钻前刀面根据这个原理,建立了其数学模型,其过程如r图2.2中相关符号的说明:R——麻花钻的半径“直线刃上任一点的、卜径第七章其于Pro/E的麻花钻前、后刀面的参数化建模机器刃磨参数的优化7.2.1直线主刀刃及轴线绘制—1Od0i一.图7.1生成钻头轴线和直线刃b蕊秘毽鼬鲻’一‘一州崮F¨eEdnlnsert眦nniesShow日a品电Bxl舻I扣嘲国=?F团国{——CurrentComext—叫I口sz嘲ss]I湖m_sd0=sqrtl瞰R-Rc’Rc)Aanl59)■l-_-*1^1¨TⅢ-厂五]勋setIcance-l引呷llIU娥l』江南大学士学位论文图7.8生成砂轮然后,将圆锥母线E绕其轴线F旋转900生成一个圆锥砂轮s1,由此砂轮磨出的后刀面后角为O度,为了使刃磨出的后刀面有后角,将此砂轮绕一个由点1指向点11的向量旋转一个角度a(在模型中没茕为afa),生成另一个砂轮S2。

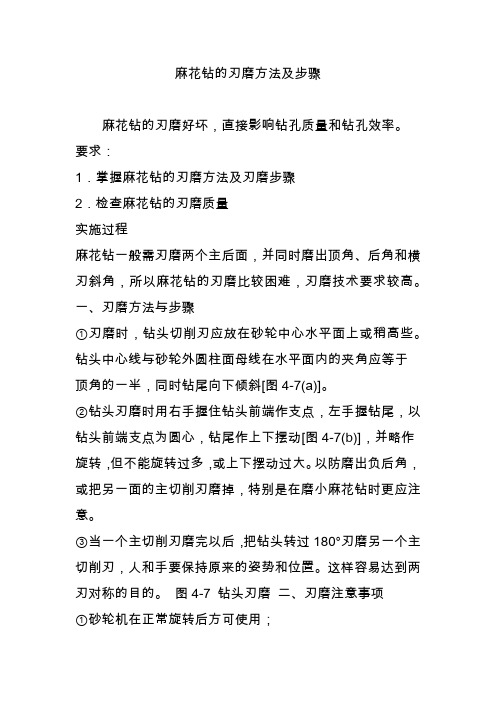

麻花钻的刃磨方法及步骤

麻花钻的刃磨方法及步骤麻花钻的刃磨好坏,直接影响钻孔质量和钻孔效率。

要求:1.掌握麻花钻的刃磨方法及刃磨步骤2.检查麻花钻的刃磨质量实施过程麻花钻一般需刃磨两个主后面,并同时磨出顶角、后角和横刃斜角,所以麻花钻的刃磨比较困难,刃磨技术要求较高。

一、刃磨方法与步骤①刃磨时,钻头切削刃应放在砂轮中心水平面上或稍高些。

钻头中心线与砂轮外圆柱面母线在水平面内的夹角应等于顶角的一半,同时钻尾向下倾斜[图4-7(a)]。

②钻头刃磨时用右手握住钻头前端作支点,左手握钻尾,以钻头前端支点为圆心,钻尾作上下摆动[图4-7(b)],并略作旋转,但不能旋转过多,或上下摆动过大。

以防磨出负后角,或把另一面的主切削刃磨掉,特别是在磨小麻花钻时更应注意。

③当一个主切削刃磨完以后,把钻头转过180°刃磨另一个主切削刃,人和手要保持原来的姿势和位置。

这样容易达到两刃对称的目的。

图4-7 钻头刃磨二、刃磨注意事项①砂轮机在正常旋转后方可使用;②刃磨钻头时应站在砂轮机的侧面;③砂轮机出现跳动时要及时修正;④随时检查两主切削刃是否对称相等;⑤刃磨时要随时冷却,以防钻头发热退火,降低硬度;⑥初次刃磨时,应注意外缘边出现负后角。

三、检查刃磨质量刃磨后麻花钻应满足如下要求:麻花钻的两个主切削刃和钻心线之间的夹角应对称,刃长要相等,否则,钻削时会出现单刃切削,或孔径变大等缺陷(图4-8)。

图4-8 钻头刃磨对加工的影响检查的方法:一般采用目测法:麻花钻磨好后,把钻头垂直竖在与眼等高的位置上,在明亮的背景下,用眼观察两刃的长短和高低,但由于视差关系,往往感到左刃高,右刃低,此时要把钻头转过180°,再进行观察,这样反复观察对比,最后感到两刃基本对称就可使用。

如果发现两边主刀刃有偏差,必须继续修磨。

麻花钻头磨法图解

麻花钻头磨法图解1. 引言麻花钻头是一种常用于木材加工的工具,可以用来钻孔、穿孔和扩孔。

但是,随着时间的推移,钻头会因磨损而失去其初始的效果和效率。

因此,掌握正确的磨法是非常重要的,可以延长麻花钻头的使用寿命,提高工作效率。

本文将详细介绍麻花钻头的磨法,以图解的形式展示每个步骤,帮助读者了解并正确操作。

2. 准备工具和材料在开始磨麻花钻头之前,我们需要准备以下工具和材料:•麻花钻头•手套•磨刀石•润滑油确保工作区域清洁整齐,并戴上手套以保护双手。

3. 磨法步骤步骤1:清洁钻头使用清洁剂和刷子清洁钻头的表面,将灰尘和污垢清除干净。

确保钻头表面干净整洁,以便更容易进行磨削。

步骤1步骤1步骤2:确定刃口角度使用螺旋测微器测量钻头的刃口角度。

刃口角度是钻头切削效果的关键因素,不同的材料需要不同的刃口角度。

根据材料的硬度和钻孔要求来选择合适的刃口角度。

步骤2步骤2步骤3:开始磨削将麻花钻头定位于磨刀石上,用手握住钻头的柄部,以适当的角度将钻尖轻轻放在磨刀石上开始磨削。

确保钻尖与磨刀石保持稳定的接触,并用适度的力度进行磨削。

步骤3步骤3步骤4:创造新的尖角通过转动手腕,逐渐将钻头从磨刀石上移动,以创造一个新的尖角。

注意保持持续的刀尖接触,并控制好磨削的速度和力度。

步骤4步骤4步骤5:磨削两侧将钻头磨削至两侧呈对称形状。

使用相同的磨削技术,分别按图所示磨削钻头的两侧,以保持均匀的形状和尖锐的刃口。

步骤5步骤5步骤6:润滑擦拭使用润滑油和干净的布擦拭麻花钻头的表面,以去除磨削过程中产生的金属屑和残留物。

确保钻头表面干净,以防止金属屑对下次使用产生影响。

步骤6步骤64. 注意事项•在磨削钻头之前,要确保钻头的柄部没有损坏或变形,以免影响使用和磨削结果。

•磨刀石的选择很重要,应根据钻头的材料和硬度选择合适的磨刀石,以获得最佳的磨削效果。

•磨削过程中要均匀施加力量,以保持钻头的均匀磨削,避免过度磨削或不足磨削。

•定期检查和维护麻花钻头,包括清洁和磨削,以保持其最佳的使用寿命和工作效率。

关于新型内锥面刃磨麻花钻的方法探讨

图1 麻花钻内锥面刃磨原理图

2 用外锥面砂轮实现内锥面刃磨麻花钻的方法

2.1 基本思想

由文献2可知,用外锥面砂轮实现内锥面刃磨钻头的方法如图2所示,将锥顶角为2θ的锥形砂轮装在行星轮系的行星轮上,使其随行星轮一起运动,即既自转又公转。

当砂轮的大端半径R大于其行星架的高度H时,砂轮的母线在空间所经过的轨迹就会形成一个“内锥面”。

通过相关数学计算

图2 外锥面砂轮实现内锥面刃磨钻头的方法

新型内锥面刃磨麻花钻的方法

3.1 基本思想

“新型内锥面刃磨法”的结构简图和刃磨原理如下:

图3 新型内锥面刃磨麻花钻的原理图

将锥顶角为2θ半径为R的锥形砂轮装在齿轮带动的轴端上,齿轮与轴一起装在“T”形的空心轴内。

当电机驱动轴带动齿轮运动时,砂轮就形成了绕轴的回转运动。

空心轴由蜗杆带动蜗轮形成回转运动。

此时砂轮就形成了既绕自身轴回转又绕空心轴公转的运动,砂轮的母线在空间所经过的轨迹就会形成一个“内锥面”。

麻花钻头的设计及加工工艺

麻花钻头的设计及加工工艺

麻花钻头是一种用于钻孔的工具,可以用于金属、木材和其他材料的加工。

下面是关于麻花钻头设计及加工工艺的一般步骤:

1. 设计麻花钻头的形状和尺寸:设计师根据钻孔的要求和加工材料的特性,确定麻花钻头的直径、长度和螺旋线的形状。

2. 选择合适的材料:根据需要加工的材料硬度和麻花钻头的要求,选择适合的材料制作麻花钻头。

常用的材料包括高速钢、硬质合金等。

3. 制作麻花钻头的钻尖:使用切削工具和机床加工,将初始材料加工成具有锥度的钻尖。

4. 制作麻花钻头的螺旋线:使用数控机床或传统机械设备,在麻花钻头的身体上加工螺旋线。

可以根据需要进行单刃或多刃的加工。

5. 热处理:对麻花钻头进行热处理,提高其硬度和耐磨性。

热处理包括淬火、回火等工艺。

6. 精加工和涂层处理:根据需要,对麻花钻头进行精加工,提高其表面光洁度和几何精度。

同时,可以对麻花钻头进行涂层处理,提高其耐磨性和切削性能。

7. 质量检验:对麻花钻头进行质量检验,包括外观检查、尺寸检测、硬度测试等,确保其质量符合要求。

8. 包装和出厂:将麻花钻头进行包装,并准备出厂,以便交付给客户使用。

需要注意的是,不同的麻花钻头加工工艺可能因材料和设计要求而有所不同。

以上是一般的设计及加工工艺步骤,具体的加工方法需根据实际情况进行确定。

锥柄麻花钻生产工艺

锥柄麻花钻生产工艺锥柄麻花钻是一种常用的切削工具,具有较高的切削效率和精度。

下面将介绍锥柄麻花钻的生产工艺。

锥柄麻花钻的生产工艺可以分为以下几个步骤:1. 材料准备:锥柄麻花钻通常采用优质的高速钢作为材料。

首先需要将高速钢棒进行切割,切割成适当长度的坯料,以便后续加工。

2. 加工锻造:将切割好的高速钢坯料进行锻造加工。

首先进行预热处理,提高钢材的塑性,然后进行锻造成型。

锻造的目的是将材料的组织均匀化,并增加麻花钻的强度和硬度。

3. 粗车加工:将锻造好的锥柄麻花钻进行粗车加工。

首先进行机械加工,将锥柄麻花钻的外形进行粗加工,并控制其尺寸和形状。

然后进行精细加工,将麻花钻的刃部和锥柄进行形状和尺寸的加工。

4. 热处理:粗车加工完成后,需要进行热处理。

热处理的目的是改善锥柄麻花钻的硬度和韧性,提高其耐磨性和抗疲劳性能。

常用的热处理方法包括淬火和回火。

5. 精车加工:热处理完毕后,需要进行精车加工。

通过精确的车削和磨削加工,使锥柄麻花钻的尺寸和形状达到设计要求。

这一步骤需要较高的精度和耐心。

6. 表面处理:精车加工完成后,还需要对锥柄麻花钻的表面进行处理。

常用的表面处理方法有镀金、镀银、镀锌等,并可以根据需要进行刻字、标识等操作。

7. 检查和包装:最后,对生产好的锥柄麻花钻进行检查。

检查项主要包括外观质量、尺寸精度和硬度等。

合格的锥柄麻花钻将进行包装,以便储存和运输。

以上是锥柄麻花钻生产工艺的基本步骤。

其中每个步骤都需要严格的操作和管理,以确保生产出高质量的锥柄麻花钻。

同时,需要注意材料的选择和加工精度的控制,以满足客户的需求。

麻花钻生产工艺

麻花钻生产工艺麻花钻是一种相对较新的戒指设计,其扭曲的形状和闪耀的光泽使它成为许多人的钟爱。

那么,麻花钻的生产工艺是怎样的呢?下面我们就来详细介绍一下。

首先,在麻花钻的生产过程中,最重要的一步就是选择合适的钻石原材料。

麻花钻通常是由一颗中心圆形钻石和两条细小的带有碎片钻石的金属带制成。

因此,选择合适的钻石是至关重要的。

制造商必须仔细挑选原石,确保其色彩、净度和切割都达到高质量的标准。

接下来,原石将被送到专业的切割工场。

在这里,技术工人将根据设计的需求和细致的测量数据来切割中心钻石。

他们必须非常小心地操作,确保切割出来的钻石符合预期的形状和大小。

完成中心钻石的切割后,就是制作金属带的环节。

金属带通常是用黄金或白金制成,这取决于客户的偏好。

制造商会根据设计要求,将金属带制成相应的形状和尺寸,并进行精细的抛光工艺,以保证其光滑度和亮度。

接下来,是将碎片钻石镶嵌到金属带上。

这是一项非常需要技巧和耐心的工作。

首先,工匠会根据设计要求,在金属带上开凿出小孔。

然后,他们会将碎片钻石放入孔中,并用金属将其固定住。

这个过程需要非常小心和精确,以确保每颗碎片钻石的位置准确无误,同时不会对金属带造成损坏。

最后,完成了所有的镶嵌工作后,麻花钻将会进行最后的抛光和清洗工序。

在这个阶段,工匠们会使用专业的工具和设备,对钻石和金属带进行抛光处理,使其展现出最佳的光泽和亮度。

而清洗工序则是为了确保麻花钻表面的任何杂质和污渍都被彻底清除。

总结一下,麻花钻的生产工艺包括选材、切割、金属带制作、镶嵌和抛光等多个环节。

每一步都需要非常高的技术和工艺水平,以确保最终制成品的质量和外观。

只有经过这些精细而复杂的工序,麻花钻才能成为一件精美独特的珠宝,获得消费者的喜爱和赞赏。

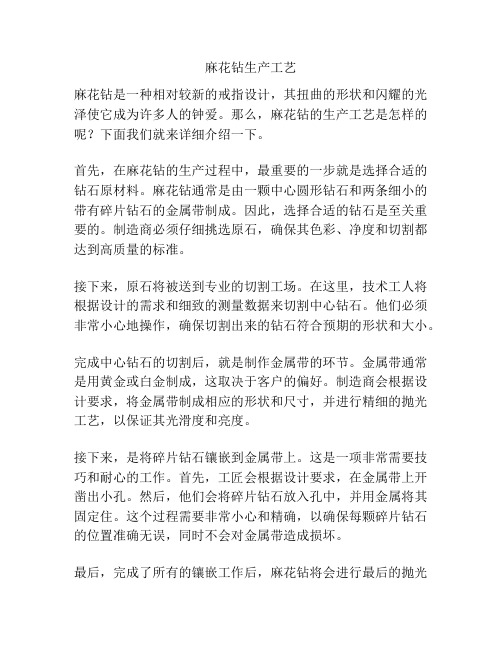

麻花钻的修磨技巧

麻花钻的修磨技巧首先我们来了解一下麻花钻的磨损:磨损1:横刃磨损磨损2:后刀面磨损磨损3:刃带面磨损如下图:麻花钻常见的顶端切削刃形状有:(1)圆锥型,如下图:将后刀面磨削成圆锥面,因此从外圆越靠近中心部分的后角越大。

用途:一般用。

(2)平面型,如下图:特点、效果:将第二后刀面磨削成平面;容易磨削。

用途:主要用于小直径钻头。

(3)三面型,如下图:无横刃部分、因此定心度,孔的扩大量也少;三面平面磨削。

用途:用于定位精度高的钻孔加工。

(4)螺旋面形,如下图:特点、效果:为了增大钻头中心附近的后角,在圆锥面磨削的基础上形成非常规螺旋;横刃为S型,因此定心度与加工精度好。

用途:高精度钻孔加工用。

(5)圆弧切削刃型,如下图:切削刃磨削成圆弧状,以减小切削负荷;加工精度与加工面粗糙度好;进行通孔加工时,底面变化小。

用途: 铸铁、轻合金用;铸铁板用;钢铁。

(6)蜡烛型,如下图:特点、效果:剖面呈蜡烛形状,因此定心度好,钻孔切出时冲击小。

用途:薄板钻孔加工用。

横刃的修磨:钻头切削刃的前角越靠近钻头中心部越小,在横刃部分呈负前角。

切削时中心部分挤压材料,产生的切削抵抗占50%-70%,而横刀修磨对于降低钻头的切削刃、排出横刃部分产生的切屑以及提高切削性都非常有效。

(1)X 型,如下图:特点:轴向负荷大幅降低,切入性提高。

钻心直径大时有效。

用途:一般加工,深孔加工。

(2)XR 型,如下图:特点:切入性比X 型稍差,但切削刃强度高,工件材料适用范围广,使用寿命长。

用途:一般加工、不锈钢加工。

(3)S 型,如下图:(4)N 型,如下图:特点:容易磨削,一般用得较多。

用途:钢、铸铁及有色金属的一般加工。

特点:钻心直径较大时有效。

用途:深孔加工。

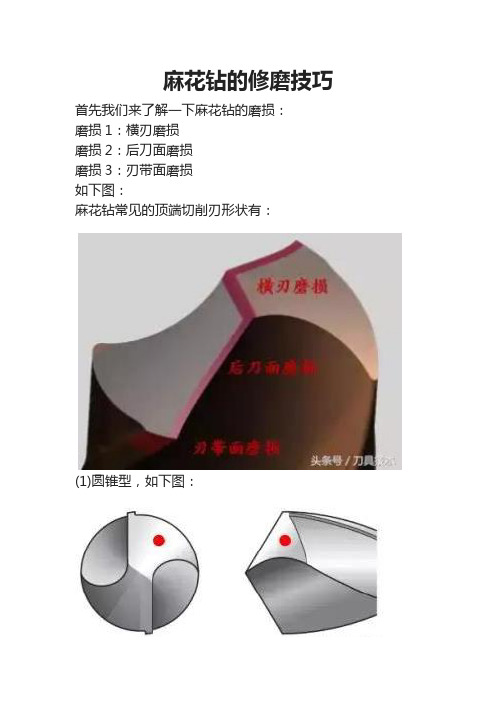

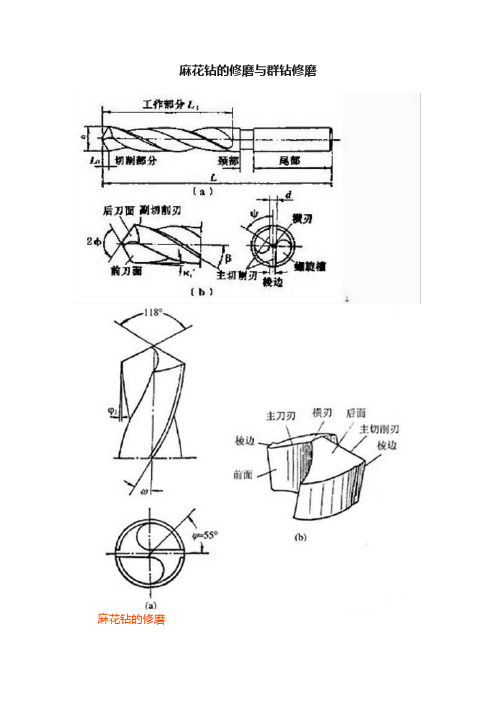

麻花钻的修磨与群钻修磨

麻花钻的修磨与群钻修磨麻花钻的修磨标准麻花钻结构和几何参数上存在着许多缺点,如:主切削刃上前角变化大,近外径处可达30°,而近中心处为-30°,且横刃上负前角达-50°~-60°,故切削条件差;刃带上无后角,摩擦磨损大;主切削刃长,切屑宽,排屑不畅,切削液难以注入到切削区等。

为此,生产中操作人员常通过修磨来加以改善。

如可:修磨出双重顶角、磨分屑槽和磨出内凹圆弧刃等方式来改变主切削刃形状,以增大切削刃长度,减轻单位切削刃长度上的切削负荷,并起到改善钻头定心,达到分屑和断屑目的;通过修磨横刃来缩短其长度,避免横刃处负前角切削;直径较大的钻头还可在刃带前端磨出副后角,以减少摩擦和磨损等。

群钻就是综合应用多种形式修磨方法变革而成的系列钻型,适于加工不同材料。

图所示为基本型群钻几何形状。

群钻主要做了三方面修磨,形成7条切削刃:一是在麻花钻的外缘处磨出125°的顶角形成两条外直刃AB,中段磨出两条对称的内凹圆弧刃BC,在钻刃两侧形成两个新的尖点,与横刃处中心尖点构成三尖点,起定心作用,中心尖点比两旁尖点高h=0.03D(D为钻头直径,单位为mm);二是修磨横刃,将横刃磨成两条内直刃CD和一条窄横刃b,使其长度为原长的1/5~1/7,并加大了横刃处前角,减少了横刃不利影响;三是直径大于ф15mm钻头,在一侧外刃上再开分屑槽,使较宽切屑分成窄条,便于排屑。

因此,群钻刃形特点是:三尖七刃锐当先,月牙弧槽分两边,一侧外刃开屑槽,横刃磨低窄又尖。

群钻由于有合理的切削角度,所以切削轻快,切削时群钻的轴向力可降低35%~50%,转矩下降10%~30%,钻头使用寿命可提高2~4倍。

由于钻头定心性好,钻孔精度高,表面粗糙值也较小。

麻花钻锥形钻尖刃磨参数的优化

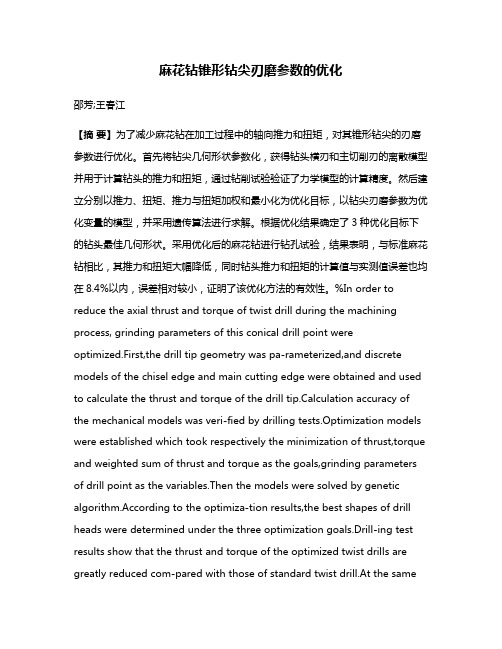

麻花钻锥形钻尖刃磨参数的优化邵芳;王春江【摘要】为了减少麻花钻在加工过程中的轴向推力和扭矩,对其锥形钻尖的刃磨参数进行优化。

首先将钻尖几何形状参数化,获得钻头横刃和主切削刃的离散模型并用于计算钻头的推力和扭矩,通过钻削试验验证了力学模型的计算精度。

然后建立分别以推力、扭矩、推力与扭矩加权和最小化为优化目标,以钻尖刃磨参数为优化变量的模型,并采用遗传算法进行求解。

根据优化结果确定了3种优化目标下的钻头最佳几何形状。

采用优化后的麻花钻进行钻孔试验,结果表明,与标准麻花钻相比,其推力和扭矩大幅降低,同时钻头推力和扭矩的计算值与实测值误差也均在8.4%以内,误差相对较小,证明了该优化方法的有效性。

%In order to reduce the axial thrust and torque of twist drill during the machining process, grinding parameters of this conical drill point were optimized.First,the drill tip geometry was pa-rameterized,and discrete models of the chisel edge and main cutting edge were obtained and used to calculate the thrust and torque of the drill tip.Calculation accuracy of the mechanical models was veri-fied by drilling tests.Optimization models were established which took respectively the minimization of thrust,torque and weighted sum of thrust and torque as the goals,grinding parameters of drill point as the variables.Then the models were solved by genetic algorithm.According to the optimiza-tion results,the best shapes of drill heads were determined under the three optimization goals.Drill-ing test results show that the thrust and torque of the optimized twist drills are greatly reduced com-pared with those of standard twist drill.At the sametime,the errors between the calculation and measured values of thrust and torque are all within 8.4%,which are relatively small and testify the effectiveness of the proposed optimization method.【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2015(000)006【总页数】6页(P443-448)【关键词】麻花钻;钻头;刃磨参数;优化;推力;扭矩;钻削【作者】邵芳;王春江【作者单位】贵州理工学院机械工程学院,贵州贵阳,550003;贵州理工学院贵州工业发展研究中心,贵州贵阳,550003【正文语种】中文【中图分类】TH13麻花钻是一种应用特别广泛的机械加工刀具,其钻头形状比较复杂。

麻花钻头的磨法麻花钻头磨法图解

麻花钻头的磨法麻花钻头磨法图解.标准麻花钻的修磨方法1、修磨横刃(1)磨去横刃,形成新的切削刃(鱼嘴形)。

修磨后加大该处前角,使轴向力大大降低。

但这种刃形切削时定心不好,钻孔精度差;且钻心强度减弱,易崩刃。

只用于钻铸铁等强度低的材料,一般少用。

(2)十字形刃磨,横刃长度不变,修磨处加大横刃前角,但钻心强度减弱,不宜加工硬质材料,主要用于钻深孔。

它须用专用夹具刃磨。

法。

麻花钻头的磨法:1.“刃口摆平轮面靠。

”这是钻头与砂轮相对位置的第一步,往往有学生还没有把刃口摆平就靠在砂轮上开始刃磨了。

这样肯定是磨不好的。

这里的“刃口”是主切削刃,“摆平”是指被刃磨部分的主切削刃处于水平位置。

“轮面”是指砂轮的表面。

“靠”是慢慢靠拢的意思。

此时钻头还不能接触砂轮。

2.“钻轴斜放出锋角。

”这里是指钻头轴心线与砂轮表面之间的位置关系。

“锋角”即顶角118°±2o的一半,约为60°这个位置很重要,直接影响钻头顶角大小及主切削刃形状和横刃斜角。

要提示学生记忆常用的一块30°、60°、90°三角板中60°的角度,学生便于掌握。

口诀一和口诀二都是指钻头刃磨前的相对位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好斜角,或为了摆好斜放轴线而忽略了摆平刃口。

在实际操作中往往很会出这些错误。

此时钻头在位置正确的情况下准备接触砂轮。

3.“由刃向背磨后面。

”这里是指从钻头的刃口开始沿着整个后刀面缓慢刃磨。

这样便于散热和刃磨。

在稳定巩固口诀一、二的基础上,此时钻头可轻轻接触砂轮,进行较少量的刃磨,刃磨时要观察火花的均匀性,要及时调整压力大小,并注意钻头的冷却。

当冷却后重新开始刃磨时,要继续摆好口诀一、二的位置,这一点往往在初学时不易掌握,常常会不由自主地改变其位置的正确性。

4.“上下摆动尾别翘。

”这个动作在钻头刃磨过程中也很重要,往往有学生在刃磨时把“上下摆动”变成了“上下转动”,使钻头的另一主刀刃被破坏。

钻头的刃磨

论钻头的刃磨在21世纪,在汽车制造、模具、医疗器械、航天航空等等行业都有钳工的身影,可见其重要性,因此钳工被制造行业冠宇“万能的钳工”的称号。

在中央十套的《状元360—超级钳工》栏目中有一项挑战项目:用钻头打气球上一张薄纸保证纸上的孔是圆的,无论在日常工作中,还是技能比赛中打孔是钳工必备的技能,而打孔的质量好坏则取决予钻头的刃磨好坏。

可见刃磨钻头是钳工必须掌握的技能。

因此做为一为已入行三年多的钳工,我也是格外看重钻头的刃磨技巧的,时时刻刻在不断的练习各种钻头的刃磨,及对各种钻头的研究。

在我成教学业即将结束时,我打算把我这几年在实际工作中摸索出的经验,以论文的形式表答出来,望看过此文的老师、专家、师傅们给予批评指导。

我希望这篇文章不光是我的论文,也能成为刚入行钳工的一学习资料。

所以我会从最基本的知识点谈起。

以我刃磨以根钻头的步骤进行的讨论。

本人能力有限,特从最基本的钻头知识开始论述,望各位理解。

一,什么是钻头钻头是用来在工件材料上打孔的工具。

钻头一般用高速刚(W18Cr4V或W9Cr4V2)制成,分为麻花钻、扁钻、中心钻、锪孔钻、深孔钻等,其中麻花钻是我们钳工、机加工最常用的钻头。

而我这一篇论文也主要谈的是麻花钻的刃磨方法及其改制。

本人就从麻花钻开始谈起,首先介绍下麻花钻的基本知识点。

麻花钻的种类和结构:麻花钻分为直柄、莫氏锥柄。

一般直柄麻花钻直径在13mm以下,莫氏锥柄的麻花钻直径均在13mm以上。

麻花钻通常由柄部、颈部、工作部分组成,其中工作部分又由导向部分、切削部分组成。

具体如图所示(1)柄部——是用来装夹和传递动力的一般情况下,直径小于Φ13毫米的钻头将其制成直柄,而直柄钻头没有明显的颈部,而将钻头的直径、商标等直接刻在柄部。

而直径大于Φ13毫米的钻头一般制成锥柄,锥柄钻头的锥度是按国家标准制作的,按钻头直径的大小而制成莫氏1#、2#、3#、4#、5#等锥度,其号数越大柄部的尺寸也就越大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第18卷 第3期 成都大学学报(自然科学版) Vol.18No.31999年9月 Acta Scientiarum Naturalium Universitatis Chengduensis Sep.1999

收稿日期 1998-05-18

锥柄麻花钻磨圆尖工艺分析

张晓岗

余 蓉李 俭(四川信息产业有限公司 成都 610015)(成都理工学院 成都 610059)(成都大学 成都 610081) 摘 要 磨锥柄麻花钻工艺圆尖作为以后各道工序的基准,其磨尖质量好坏将直接影响到钻头的质量和合格率。

本文就磨工艺圆尖的夹紧定位、受力和定位误差进行了分析,并对存在的问题提出了改进方案。

关键词 锥柄麻花钻 磨圆尖 工艺分析

1 前 言

锥柄钻头的主要加工工艺过程包括轧制或推挤、切尖、磨工艺圆尖、车柄部、热处理、无心图1 钻头检查状态定位图磨磨削、磨尖、打字,其中工艺圆尖是钻头生产过程

中的一个重要环节,是后继工序的工艺基准和检查

基准。

钻头的心厚和刃背的跳动检查,以及钻头柄

部的车加工都是以磨尖后的圆尖和尾顶尖定位,完

成加工和检验。

如图l 所示。

磨尖质量的好坏直接影响心厚和刃背的跳动,如果心厚和刃背跳动不合格,则影响下工序造成废品。

所以其工序质量直接影响下工序,造成对产品质量的影响。

是影响钻头加工过程中产品合格率和返修率的重要因素。

2 工艺要求和存在的问题

目前磨圆尖后检查要求心厚和刃背跳动不大于0.15mm ,钻头圆尖要求角度为112°;表面粗糙度R a 为6.3,磨削时干磨。

磨尖的钻头是由轧机轧制后的钻头切尖后磨削。

轧机轧下来的钻头外径公差和心厚公差、以及刃背和心厚的对称度公差都较大,还有个别的钻头产生的弯曲对磨尖产生的影响,对于磨钻头工艺圆尖,钻头的外径变化和心厚变化以及磨尖的方式对其影响较大。

由于工件的加工允差:δK ≥△;+W

图2a 原生产现场采用的夹紧原理图

式中:δK —加工允差

△;—与夹具有关的加工误差

W —其它误差

而△;=△d w +△+△2.d .w

△d w —

工件在夹具中定位时产生的定位误差。

△—工件在夹紧时产生误差。

△2.d .w —

与安装、刀具、磨损有关的误差。

图2b 原生产现场采用的夹紧工装结构图

根据以上初步分析和现场调查,要加工出合格产品,

必须尽量减少夹具产生的误差。

3 定位误差分析

目前采用的磨尖夹具,以轧制后的钻头外圆以及心

厚定位。

用弹簧卡套同时卡紧外圆和心厚,由于定位套

较长,所以限制了Y 、Z 移动和Y 、Z 转动4个自由度,卡

爪限制了Z 移动和Y 转动二个自由度。

如图2a 、2b 。

夹紧时同时用一个弹簧卡套卡紧,由于每批钻头的

心厚和外圆都是变化的,以及对称度等因素,即使同一批钻头心厚和外圆都由于毛坯直径公差图3 心厚公差最大时的摆动误差示意图

的影响,和扇形板公差等因素,心厚、外圆也是在随机变

化。

因为这些影响,造成了夹紧了外圆就夹不紧心厚,

夹紧了心厚就夹不紧外圆,造成夹紧破坏了定位,形成

了过定位,产生△d w 和△;误差。

由于过定位,以及心

厚外圆的变化,引起了钻头现场加工中的摆动,与夹具

中心不同心,产生△;误差。

当心厚公差为最大时,如图3。

卡爪卡紧了心厚,外圆没有卡紧。

γ≈α・d

tg α=X 2-γα=X -2γ2αZ =tg α・

(L -α-Y )=X -2γ2α(L -α-Y )图4 心厚和外圆同时夹紧状态图钻头磨削时中心的运动轨迹为一个以Z 为半径的圆。

其中半径Z 和X 、L 成正此,X 、L 越大,Z 越大,也就是误差越

大,及钻头离卡爪越大,误差越大。

并且由于卡爪不能调整,

用一段时间后产生磨损,引起不对称。

所以在这种情况下,

磨削的钻头圆尖质量必然不好。

当心厚和外圆都被夹紧时,如图4。

由于自由度的重复

限制,以及轧后钻头的心厚和刃背不对称公差较大,所以磨尖后,圆尖质量不好,刃背、心厚跳动易超差。

・61・成都大学学报(自然科学版)

当外圆公差为最大时,如图5。

图5 外圆公差最大时的夹紧图

外圆被卡紧,心厚没有卡紧,这时悬伸越长,尖部摆动越大。

当遇到个别的钻头弯曲时造成摆动。

如图6。

图6 钻头弯曲情况下的夹紧图并且由于外圆定位造成△d w 误差,以及外圆的圆度,心

厚的允差,也都引起磨削后钻头工艺尖不合格。

通过分析可知,目前这种夹具磨圆尖的磨削方式,不能达

到磨削后的工艺要求,磨尖质量难以保证,造成较大的返修率。

根据以上原因,其误差主要由△d w 和△i j 组成,而工件在

定位时产生的定位误差是由:

①定位基准与设计基准的不重合,必然产生基准不重合引起的定位误差△i b 。

②由于定位制造不准确,引起定位基准相对夹具上定位元件的起始基准发生位移,而产生的定位误差△d.b ,则△d.w =△j b +△d.b 。

3 定位方式及夹具结构的改进

为了解决上述矛盾,设计时采用了新的结构来定位夹紧。

结构如图7。

图7 改进后的工装结构图

图8 改进后的工装定位原理图

为了使定位基准(工艺基准)与检查基准一致,消除△j b

误差,采用了心厚用钢球定位,尾部用尾顶尖中心孔定位。

如图8。

心厚定位限制了Z 和Y 移动和Y 转动三个自由度,

尾顶尖限制X 移动及Z 转动二个自由度。

因为每一批钻头的心厚和刃背公差都不可能一致,是变

化的。

所以为了适应其变化,采用了定位钢球可调结构,使

其可以在Y 、Z 移动方向上调整,消除△d.w 产生的误差,并消

除和减少了钻头弯曲时对心厚和刃背跳动的影响,从而消除

了△d.w 产生的误差。

这样当心厚变化和不对称时,调整两卡爪的位置就可以

使心厚跳动合格。

如图9。

・

71・张晓岗 余蓉 李俭 锥柄麻花钻磨圆尖工艺分析

图10

改进后的工装受力状况

图9 卡爪调整示意图

当刃背变化时和不对称时,调整压爪体两顶尖的位置就可以使刃背跳动合格。

这样即便钻头弯曲和不对称度在一定范围内,通过调整也能调整到满意的位置,设计时为了减小端部摆动,使卡爪尽量卡在钻头端部,靠近磨削区,也减小了钻头变形。

在夹紧力布置上,为了减小变形和夹紧可靠,根据夹紧力方向的准则和夹紧力作用点准则,使夹紧时夹紧力与磨削力方向一致。

夹紧力的作用点尽可能靠近工件被加工表面,以提高夹紧时定位稳定性和可靠性,减少夹紧力,减少△i.j 产生的误差。

受力如图10。

4 改进效果

通过一年多生产应用,磨尖夹具降低了钻头返修率,提高了磨削合格率,取得了较好效果,返修率从原来50%下降到15-25%,大大提高了产品质量,现已正式应用到生产中。

参考文献

l 华南工学院、甘肃工业大学主编,金属切削原理及刀具设计,1981年.

2 龚定安、蔡建国编,机床夹具设计原理。

陕西科学技术出版社,1981年.

3 中华人民共和国国家标准,麻花钻,G B6314-6139-85,G B1435-1441-85。

国家标准出版社,1986年.

Analyses on G rinding of T aper Shank Twist Drill

Zhang Xiaoguang

Y u Rong (Sichuan Information industry Ltd.Chengdu 610015)(Chengdu Institute of Technology Chengdu 610059)

L i Jian

(Chengdu University Chengdu 610081)

ABSTRACT

As a base of post 2processing ,the grinding of Taper Shank Twist Drill effects the qualified rate of drill.In this paper ,the locating ,clamping force and location errors are analyzed.In the end ,we give improved scheme for the jig.

K ey w ords Twist Drill ,Grinding Taper Shank ,Processing Analysis ・81・成都大学学报(自然科学版)。