煤粉燃烧理论及燃烧设备

第六章 煤粉燃烧(2017)

❖ 一般煤粉锅炉燃烧室设计足够大,保证在燃烧室的一半高度 处,能达到约98%的燃尽率。

❖ 锅炉的容积热负荷是保证煤粉燃尽的一个主要参数。除了容 积热负荷,影响燃尽的因素主要还有燃烧温度、烟气中氧浓 度的影响、燃料特性和煤粉细度的影响。

第六章 煤粉燃烧

6.1 概 述

由前面的学习知道,为了实现煤粉的燃烧过程,煤粉 必须磨得很细,一般平均颗粒直径小于80μm,在这一细度 条件下,大大增加了其单位重量的表面积,同时大大减小 了煤粉颗粒和气流之间的相对速度,使得煤粉颗粒和承载 它的空气-烟气流具有相同的速度和流动方向,并在其飞 越炉膛的有限时间内,能够在悬浮状态下完成全部燃烧过 程。煤粉火炬燃烧过程的这一基本特点,使得它与其它燃 烧方式以及气体燃料及液体燃烧相比有不同的特点。

6.2 煤粉火炬燃烧的特点

影响煤粉气流着火的主要因素

(1)燃料性质的影响 •挥发分:煤粉气流的稳定着火在很大程度上取决于所析出的挥发分在其点

燃后与一次风发生反应所形成的高温燃烧产物来维持的。煤的挥发分越 低,它的着火热越高。 •煤中灰分:灰分增加,燃料消耗量增加,造成着火热增加。 •水分:水分增加,用于蒸发水和过热水蒸汽的热量增加,因而增加着火热, 使着火点也被推迟。 其中挥发分的影响是最主要的。 (2)一次风量的影响 •一次风量增加,着火热增加,着火推迟。理论上保证挥发分完全燃烧的一 次风份额和该煤种的干燥无灰基挥发分含量相当。在实践上,对不同煤 种即根据挥发分含量,也同时根据煤粉输送过程等经验确定所采用的一 次风份额。同时还需要满足输粉的要求。

发电厂燃烧设备简介

煤粉燃烧器层间距为4400mm,列间距为3680mm,最外侧燃烧器中心 线到两侧墙水冷壁中心线的距离为2990mm,最下层燃烧器中心线到冷 灰斗拐点的距离为3250mm,最上层煤粉燃烧器中心线到屏底的距离为 19947mm, 最 上 层 煤 粉 燃 烧 器 中 心 线 到 燃 尽 风 调 风 器 中 心 线 的 距 离 为 4000mm。

同一只风箱上的煤粉燃烧器所需中心风由同一个中心风 母管提供,中心风母管的入口位于大风箱入口风门的上 游位置,中心风母管入口处也设置有风门挡板并配有执 行器,用于调节其开、关状态。

风箱及风门调节

风门调节原理

每层运行燃烧器一次风总量是该层燃烧器对应的磨煤机负荷 的函数;进入大风箱的总热风量为相应锅炉负荷下所需的炉 膛总风量与全部投运磨煤机所确定的一次风总量之差;用于 降低Nox排放量的燃尽风量与锅炉负荷有关,可事先通过试验 加以确定,实际运行中将该理论值与分风道上测风装置(由 设计院提供)测得的实际值进行比较,如差值超过允许范围, 则通知该层风箱风门执行器动作,直至差值在允许范围内为 止;投运燃烧器层所需总热风量应为进入大风箱的总热风量 与燃尽风量、未投运燃烧器层所需冷却风量之差,将该理论 值与分风道上测风装置(由设计院提供)测得的实际值进行 比较,如差值超过允许范围,则通知该层风箱风门执行器动 作,直至差值在允许范围内为止;中心风母管上风门在油枪 投运时用于保证油枪配风,建议手动操作,当该层煤粉投运 成功且油枪停运后通过二次热风连通风道上的压力值确定风 门的开、关状态。

燃烧器运行

煤粉燃烧及设备

• 3.煤粉燃烧的过程 • 煤粉在炉内的燃烧过程分为三个阶段,即着火 前的准备阶段(干燥,挥发阶段)、燃烧阶段和 燃烬阶段,煤粉在炉膛内,必须在短短的两秒 钟左右的时间里,经过这三个阶段,将可燃质 基本烧完。着火是燃烧的准备阶段,而燃烧又 给着火提供必要的热量来源,这两个阶段是相 辅相成的。对应于煤粉燃烧的三个阶段,可以 在炉膛中划出三个区,即着火区、燃烧区与燃 烬区。大致可以认为:喷燃器出口附近是着火 区,炉膛中部与燃烧器同一水平以及稍高的区 域是燃烧区,高于燃烧区直至炉膛出口的区域 都是燃烬区。其中燃烬区却比较长。

• 2.煤的组成及各种成分: • 元素分析和工业分析 • 元素分析只能确定元素含量的质量百分比,它不 能表明煤中所含的是何种化合物,因而也不能充 分确定煤的性质。但是,元素组成与其他特性相 结合可以帮助我们判断煤的化学性质。 • 元素分析比较繁杂。 • 电厂一般只作工业分析,它能了解煤在燃烧时的 主要特性。

项 全水分 干燥基水分 收到基灰分 收到基碳 收到基氢 收到基氧 收到基氮 收到基硫 可磨性指数 干燥无灰基挥发 分 目 符号 Mt Mad Aar Car Har Oar Nar Sar HGI Vdaf % kJ/kg 单位 % % % % % % % % 设计煤种 平朔安太堡煤 7.3 2.4 21.3 57.37 4.19 7.57 1.4 <0.87 56 37.7 22000 校核煤种 1 晋北煤 9.61 2.85 19.77 58.56 3.36 7.28 0.79 0.63 57.64 32.31 22441 校核煤种 2 云峰混煤 2.6 1.25 29.16 53.94 3.44 9.52 0.87 0.47 58 36.23 20990

收到基低位发热 Qnet,ar 量

第5章 煤粉燃烧器

❖ 拢烟罩和火焰稳定器的应用。

四、多通道燃烧器的方位调节 ❖ 1. 喷煤管中心在窑口截面上的坐标位置

❖ 火焰过于逼近物料表面,一部分未燃烧的燃 料就会裹入物料层内,因缺氧而得不到充分 燃烧,增加热耗,同时也容易出现窑口煤粉 圈,不利于熟料煅烧;

第六章 煤粉燃烧器

一、燃烧器发展简介

❖ 20世纪70年代以前,回转窑广泛使用单通道 煤粉燃烧器。

❖ 70年代,出现了双通道燃烧器,性能得以改 善。

❖ 80年代相继出现三通道、四通道、五通道燃 烧器,以适应燃料和窑况变化的需要。

❖ 燃烧器的发展,强化了燃料的燃烧,充分发 挥了燃料燃烧的热效率。

二、单通道燃烧器

❖ 内风、煤风和外风采用同轴套管方式制作,喷出后 的混合过程是逐渐进行的。分级燃烧使三通道燃烧 器的内、外风和整个燃烧过程更加合理,也使燃烧 过程中的有害产物生成量减少。

❖ 煤风三者的总风量,只相当于单通道喷煤管燃烧空 气量的8~12%,故可大大减少煤粉气流着火所需的 热能,并可充分利用熟料冷却机排出的热气流。

风速,内风道为旋流向外扩展,煤风道为轴流向外 扩展,各通道出口截面可以调节。

❖ 特点是:外风道为轴流,并没有锥角缩口。内风道 为旋流向外扩散,煤风道为直通式轴流,中心管端 部结合圆锥台型端盖,以利煤风混合和稳定火馅。

5. 几种多通道煤粉燃烧器介绍

❖ A KHD公司PYRO-Jet燃烧器

超音速煤 粉燃烧器

❖ 将煤风置于旋流风和轴流风包围中,借以提高火焰 根部CO2浓度,从而抑制NOx的形成。

❖ 火焰稳定器

❖ 煤风管科前后收缩,可在维持轴流风和旋流风比例 不变的前提下,一次风量调节范围可达50%~100%。

煤粉炉工作原理

煤粉炉工作原理

煤粉炉工作原理是通过将煤粉与空气混合燃烧,产生高温高压的燃烧气体,进而实现能量转化和利用的过程。

煤粉炉的基本组成包括燃烧室、供料装置、供气装置和排烟装置。

首先,煤粉在供料装置的作用下,经过破碎和输送,进入燃烧室。

在燃烧室内,煤粉与空气在适当的比例下混合燃烧。

煤粉燃烧产生的热量使炉内温度急剧升高,同时生成大量的燃烧气体。

其次,供气装置提供所需的空气量,确保煤粉充分燃烧。

空气通过通风机被送入燃烧室,在燃烧过程中与煤粉进行氧化反应。

这种反应会产生大量的热量和燃烧产物。

煤粉炉燃烧产生的高温高压燃烧气体经由燃烧室的出口进入排烟装置。

排烟装置起到隔热和导热的作用,防止热量的损失,并将燃烧气体中尚未完全燃烧的残余物质排出。

最后,经过排烟装置的处理,燃烧后的煤粉炉燃烧产物通过烟囱排出。

总结来说,煤粉炉的工作原理是将煤粉与空气混合燃烧,产生热量和燃烧气体,然后通过排烟装置将产物排出。

这一过程实现了煤炭能量的转化和利用,为供热、发电等工业生产和生活提供了重要的能源来源。

燃烧理论基础简介

燃烧理论基础简介一、碳粒燃烧的动力区、扩散区、过渡区1.动力区:温度低于900~1000℃时,化学反应速度小于氧气向碳粒表面的扩散速度,氧气的供应十分充足,提高扩散速度对燃烧速度影响不大,燃烧速度取决于温度。

2.扩散区:温度高于1200℃时,化学反应速度大于氧气向碳粒表面的扩散速度,以至于扩散到碳粒表面的氧气立刻被消耗掉,碳粒表面处的氧浓度接近于0,提高温度对燃烧速度影响不大,燃烧速度取决于氧气向碳粒表面的扩散速度。

3.过渡区:介于动力区和扩散区之间,提高温度和提高扩散速度都可以提高燃烧速度。

若扩散速度不变,只提高温度,燃烧过程向扩散区转化;若温度不变,只提高扩散速度,燃烧过程向动力区转化。

二、直流煤粉燃烧器1、煤粉燃烧器的作用煤粉燃烧器是燃煤锅炉燃烧设备的主要部件。

其作用是:(1) 向炉内输送燃料和空气;(2) 组织燃料和空气及时、充分的混合;(3) 保证燃料进入炉膛后尽快、稳定的着火,迅速、完全的燃尽。

在煤粉燃烧时,为了减少着火所需的热量,迅速加热煤粉,使煤粉尽快达到着火温度,以实现尽快着火。

故将煤粉燃烧所需的空气量分为一次风和二次风。

一次风的作用是将煤粉送进炉膛,并供给煤粉初始着火阶段中挥发分燃烧所需的氧量。

二次风在煤粉气流着火后混入,供给煤中焦炭和残留挥发分燃尽所需的氧量,以保证煤粉完全燃烧。

直流燃烧器通常由一列矩形喷口组成。

煤粉气流和热空气从喷口射出后,形成直流射流。

(二)、直流煤粉燃烧器的类型直流煤粉燃烧器的一、二次风喷口的布置方式大致上有两种类型。

一类适用于燃烧容易着火的煤,如烟煤、挥发分较高的贫煤以及褐煤。

这类燃烧器的一、二次风喷口通常交替间隔排列,相邻两个喷口的中心间距较小。

我们称为均等配风方式,这种方式适合烟煤的燃烧。

因一次风携带的煤粉比较容易着火,故希望在一次风中煤粉着火后及时、迅速地和相邻二次风喷口射出的热空气混合。

这样,在火焰根部不会因为缺乏空气而燃烧不完全,或导致燃烧速度降低。

6燃料的成分和主要特性、煤分气流的着火和燃烧、锅炉的燃烧设备

一、煤的元素分析煤是一种植物化石燃料,它的生成是由于古代森林因地层发生变化,深埋地下,长期在高温、高压及地下水的影响下,经过复杂的化学作用和细菌作用而形成的。

既然煤是由植物变成的,因此,植物的成分碳(C)、氢(H)、氧(O)、氮(N)便是煤的主要成分。

另外,在煤的形成、开采和运输过程还有其他物质加入。

经过分析,煤的成分包括碳、氢、氧、氮、硫、水分和灰分等。

除水分和灰分是化合物外,其余都是元素,所以元素分析是指对煤中碳、氢、氧、氮、硫五种元素分析的总称。

各种元素成分都用重量百分数来表示。

碳和氢是煤中主要的可燃元素。

碳是煤中含量最多的元素,而且是煤发热量的主要来源。

碳的发热量,在完全燃烧时为32700kJ/kg。

煤中含碳的一部分与氢、氧、氮等结合成挥发性的有机化合物,其余部分则呈单质状态,称为固定碳。

固定碳要在较高温度下才能着火,其燃烧也比较困难,因此,煤中固定碳含量越高,就越难燃烧完全。

煤中氢的含量较少,但氢的发热量很高,完全燃烧时氢的发热量为120-100kJ/kg,比碳高3.5倍,而且氢极易着火和燃烧完全。

特别是氢气在燃烧过程中能产生分枝连锁反应,能加快燃烧反应速度。

氧和氮均是煤中的不可燃成分,其含量也少。

但氮在燃烧时,会或多或少地转化为氮氧化合物(NO),造成大气污染。

煤中硫虽然能够燃烧放热,但因其发热量较低,在完全燃烧时,其发热量仅为9040kJ/kg,而且其含量也少,因此其发热量在煤中是无足轻重的。

但硫在燃烧过程中生成的S02和SO3,会进一步和水蒸气化合生成硫酸和亚硫酸,腐蚀锅炉金属和污染大气。

二、煤的工业分析各种元素在煤的燃烧过程中,大都不是单质燃烧,而是可燃质与其他元素组成复杂的高分子化合物参与燃烧。

在煤的着火和燃烧过程中,煤中各种物质的变化是:首先水分被蒸发出来,接着煤中氢、氧、氮、硫及部分碳组成的有机化合物便进行热分解,变成气体挥发出来,这些气体称为挥发分退挥发分析出后,剩下的是焦炭,焦炭就是固定碳和灰分的组成物退因此,从煤的着火和燃烧过程中生成四种成分:即水分、挥发分、固定碳和灰分退将在一定条件下的煤样,分析出水分、挥发分、固定碳和灰分这四种成分的质量百分数,是煤的工业分析。

锅炉题和答案

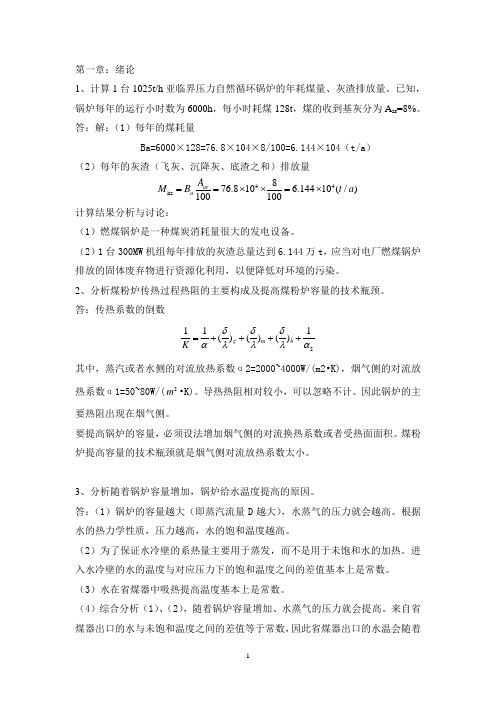

第一章:绪论1、计算1台1025t/h 亚临界压力自然循环锅炉的年耗煤量、灰渣排放量。

已知,锅炉每年的运行小时数为6000h ,每小时耗煤128t ,煤的收到基灰分为A ar =8%。

答:解:(1)每年的煤耗量Ba=6000×128=76.8×104×8/100=6.144×104(t/a )(2)每年的灰渣(飞灰、沉降灰、底渣之和)排放量44hz 876.810 6.14410(/)100100ar aA MB t a ==⨯⨯=⨯ 计算结果分析与讨论:(1)燃煤锅炉是一种煤炭消耗量很大的发电设备。

(2)1台300MW 机组每年排放的灰渣总量达到6.144万t ,应当对电厂燃煤锅炉排放的固体废弃物进行资源化利用,以便降低对环境的污染。

2、分析煤粉炉传热过程热阻的主要构成及提高煤粉炉容量的技术瓶颈。

答:传热系数的倒数2111()()()g m h K δδδαλλλα=++++ 其中,蒸汽或者水侧的对流放热系数α2=2000~4000W/(m2•K),烟气侧的对流放热系数α1=50~80W/(2m •K)。

导热热阻相对较小,可以忽略不计。

因此锅炉的主要热阻出现在烟气侧。

要提高锅炉的容量,必须设法增加烟气侧的对流换热系数或者受热面面积。

煤粉炉提高容量的技术瓶颈就是烟气侧对流放热系数太小。

3、分析随着锅炉容量增加,锅炉给水温度提高的原因。

答:(1)锅炉的容量越大(即蒸汽流量D 越大),水蒸气的压力就会越高。

根据水的热力学性质,压力越高,水的饱和温度越高。

(2)为了保证水冷壁的系热量主要用于蒸发,而不是用于未饱和水的加热。

进入水冷壁的水的温度与对应压力下的饱和温度之间的差值基本上是常数。

(3)水在省煤器中吸热提高温度基本上是常数。

(4)综合分析(1)、(2),随着锅炉容量增加、水蒸气的压力就会提高。

来自省煤器出口的水与未饱和温度之间的差值等于常数,因此省煤器出口的水温会随着锅炉的容量的提高而提高,有因为水在省煤器中吸热提高温度基本上是常数,所以省煤器的入口水温,即给水温度随着锅炉容量的提高而提高。

煤粉锅炉工作原理

煤粉锅炉工作原理

煤粉锅炉是一种常见的工业锅炉,它以煤粉为燃料,在高温下将煤粉燃烧产生的热能转化为水蒸气,然后将水蒸气用于供暖、发电或其他工业生产过程。

煤粉锅炉的工作原理主要包括燃料燃烧、热传导和工作介质循环三个方面。

首先,煤粉锅炉的工作原理包括燃料燃烧过程。

煤粉经过煤磨机的破碎和粉碎,得到细小的煤粉,然后将煤粉输送到锅炉炉膛内。

在炉膛内,煤粉遇热氧化气体(如空气)并与其混合,发生燃烧反应。

燃烧产生的高温烟气通过炉膛和锅炉内部的传热面,将热能传递给工作介质(一般为水蒸气或热媒体油),使其升温。

其次,煤粉锅炉的工作原理还包括热传导过程。

煤粉锅炉的炉膛内部设有一系列传热面,包括炉墙、过热面、再热面和省煤器等。

烟气在炉膛内通过这些传热面时,将其中的热能传递给这些介质。

传热面与烟气之间通过对流和辐射传热方式进行热量交换。

燃煤过程中产生的热量通过传热面向工作介质传递,使工作介质温度升高。

最后,煤粉锅炉的工作原理还涉及工作介质的循环过程。

在锅炉内,工作介质(水蒸气或热媒体油)在各个传热面之间循环流动,接收热能并将其传递到下一个传热面。

在介质内部,通常有泵或风机等设备提供循环流动所需的动力,以确保工作介质能够均匀地吸收热量。

经过循环流动后,烟气中的热量被充分利用,工作介质也达到了预定的温度和压力。

综上所述,煤粉锅炉的工作原理包括燃料燃烧、热传导和工作介质循环三个方面。

通过煤粉的燃烧、高温烟气的传热以及工作介质的循环,煤粉锅炉能够将煤粉的化学能转化为热能,并将其用于工业生产和供热等领域。

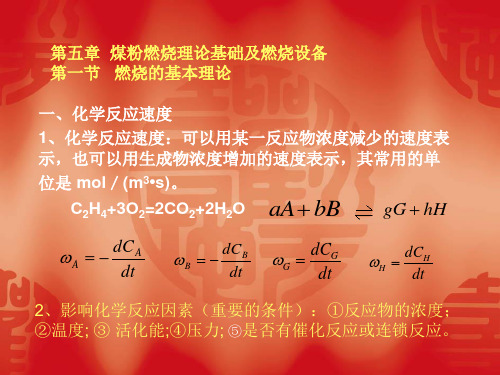

第五章 煤粉燃烧理

dC

a b k AC A C B

k k0e

E RT

b wB k 0 C B e

E RT

3、活化能的影响:在一定温度下,活化能越大,活化分子 数越少,则化学速度越慢;反之,若活化能越小,化学反应 速度就越快。在相同条件下,不同燃料的焦碳的燃烧反应, 其活化能是不同的,高挥发分煤的活化能较小,低挥发分煤 的活化能较大。各类煤的焦炭按方程反应的活化能的值 (MJ/kmol) 分别为: 褐煤:92~105;烟煤:117~134;无烟煤:140~147 4、压力对化学反应速度的影响 在反应容积不变的情况下,反应系统压力的增高,就意 味着反应物浓度增加,从而使反应速度加快。化学反应速度 与反应系统压力的次方成正比:

r kC0

当温度很高时(>1400℃),化学反应速度常数随温度的升 高而急剧增大,炭粒表面的化学反应速度很快,以致耗氧速 度远远超过氧的供应速度,炭粒表面的氧浓度实际为零。这

时»,则 ks≈ , k

r kC0

3、过渡燃烧区 介于上述两种燃烧区的中间温度区,化学反应 速度常数与氧的扩散速度系数处于同一数量级,因 而氧的扩散速度与炭粒表面的化学反应速度相差不 多,这时化学反应速度和氧的扩散速度都对燃烧速 度有影响。这个燃烧反映温度区称为过渡燃烧区。 在过渡燃烧区内,提高反应系统温度,改善氧的扩 散混合条件,强化扩散,才能使燃烧速度加快。 在煤粉锅炉中,只有那些粗煤粉在炉膛的高温 区才有可能接近扩散燃烧。在炉膛燃烧中心以外, 大部分煤粉是处于过渡区甚至动力区的。煤粉锅炉 着火区是动力区。 因此煤粉锅炉提高炉膛温度和氧的扩散速度都可 பைடு நூலகம்强化煤粉的燃烧过程。

B ks r

煤粉炉燃烧原理及燃烧设备

• 如,褐煤堆,如果通风不良,接近于绝热状态, 孕育时间长,着火温度可低于大气温度。

• 着火温度的概念可以使着火过程的物理模型大大 简化。

• 严格上,只说着火的临界条件或着火条件:使系 统在某个瞬时或空间某部分达到高温的反应状态。

(二)质量作用定律

(三)阿累尼乌斯定律

(四)催化作用 催化剂本身不变 改变化学反应速度,不改变反应限度 (五)链锁反应 多米诺效应-活化分子

二、燃烧速度与燃烧区域 1、碳的多相燃烧特点

2、多相燃烧反应的燃烧区域

第二节 煤和煤粉的着火和燃烧

一、热力着火

1、定义 着火:由缓慢的氧化反应状态转变到高速燃烧状态的瞬间过程 可分为: 连锁着火:这种由连锁反应引起的着火叫连锁着火。 热力着火:由于温度不断升高而引起的着火叫热力着火。在锅炉中发生

(3)在同样的初始动量下,旋转射流的射程要 比直流射流短。

(4)旋转射流外边界所形成的夹角称为扩散角, 用符号表示。旋转射流的扩散角一般比直流射流 大,而且随着气流旋转气流旋转强度的增加,扩散 角也增大,同时回流区也加大,因而高温烟气的回 流量也增多。

(5)当气流旋流强度增加到一定程度时射流会 突然贴在墙壁上,即扩散角等于180℃,这种现象

(二)低NOx燃烧技术

• 随着燃烧运行中烟气中含氧量的增加,NOX的生成量和增加的幅 度与燃料的种类、燃烧方式以及排渣方式有关

NOX,mg/m3

3000

2000

低挥发份煤

液态排渣炉

1000

高挥发份煤

固态排渣炉

0

0

1

2

3

4

5

燃烧器出口氧量,%

煤粉炉工作原理

煤粉炉工作原理

煤粉炉是一种常用的燃烧设备,其工作原理主要包括煤粉供给系统、点火系统、燃烧系统和烟气处理系统。

煤粉供给系统主要由煤炭破碎机、煤粉磨机、煤粉分级器、煤粉储送器等组成。

煤炭经过破碎和磨碎后,被细细粉碎成煤粉。

煤粉经过分级器的分级处理,确保粒径合适。

然后,煤粉经由煤粉储送器输送到炉膛内进行燃烧。

点火系统是用于引燃煤粉的关键部分。

煤粉炉通常采用燃烧器进行点火。

燃烧器会喷射燃料和氧气进行混合,形成可燃混合气体。

发动机点火后,点火器会点燃混合气体,使炉膛内的煤粉开始燃烧。

燃烧系统是煤粉炉的核心部分,用于实现高效的煤粉燃烧。

燃烧系统主要包括炉膛、烟道、风箱和风道等。

炉膛是燃烧区域,其中煤粉与空气混合进行燃烧。

燃烧产生的高温烟气通过烟道排出。

风箱和风道提供所需的燃烧空气,并调节煤粉炉的燃烧过程。

烟气处理系统主要用于净化燃烧后的烟气。

燃烧过程中产生的烟气会含有一定的颗粒物和有害气体。

烟气处理系统通过除尘器、脱硫装置、脱硝装置等设备,对烟气进行处理,减少对环境的污染。

总之,煤粉炉通过煤粉供给系统提供燃料,通过燃烧系统将煤

粉燃烧,通过烟气处理系统将燃烧产生的烟气进行净化,实现高效的煤粉燃烧和烟气排放的环保。

煤粉燃烧器的燃烧机理研究及模型建立

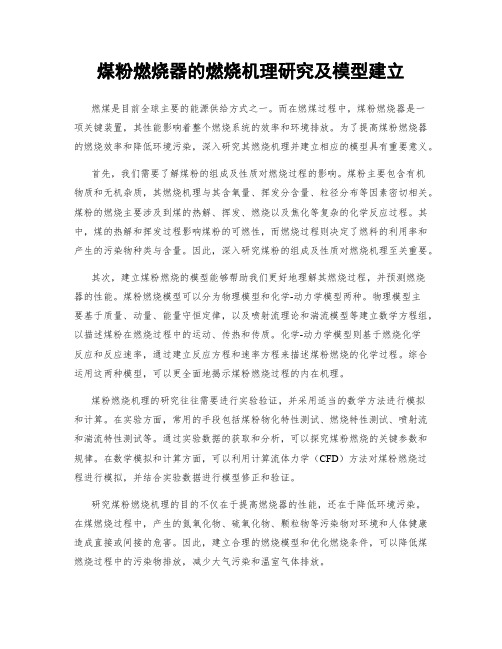

煤粉燃烧器的燃烧机理研究及模型建立燃煤是目前全球主要的能源供给方式之一。

而在燃煤过程中,煤粉燃烧器是一项关键装置,其性能影响着整个燃烧系统的效率和环境排放。

为了提高煤粉燃烧器的燃烧效率和降低环境污染,深入研究其燃烧机理并建立相应的模型具有重要意义。

首先,我们需要了解煤粉的组成及性质对燃烧过程的影响。

煤粉主要包含有机物质和无机杂质,其燃烧机理与其含氧量、挥发分含量、粒径分布等因素密切相关。

煤粉的燃烧主要涉及到煤的热解、挥发、燃烧以及焦化等复杂的化学反应过程。

其中,煤的热解和挥发过程影响煤粉的可燃性,而燃烧过程则决定了燃料的利用率和产生的污染物种类与含量。

因此,深入研究煤粉的组成及性质对燃烧机理至关重要。

其次,建立煤粉燃烧的模型能够帮助我们更好地理解其燃烧过程,并预测燃烧器的性能。

煤粉燃烧模型可以分为物理模型和化学-动力学模型两种。

物理模型主要基于质量、动量、能量守恒定律,以及喷射流理论和湍流模型等建立数学方程组,以描述煤粉在燃烧过程中的运动、传热和传质。

化学-动力学模型则基于燃烧化学反应和反应速率,通过建立反应方程和速率方程来描述煤粉燃烧的化学过程。

综合运用这两种模型,可以更全面地揭示煤粉燃烧过程的内在机理。

煤粉燃烧机理的研究往往需要进行实验验证,并采用适当的数学方法进行模拟和计算。

在实验方面,常用的手段包括煤粉物化特性测试、燃烧特性测试、喷射流和湍流特性测试等。

通过实验数据的获取和分析,可以探究煤粉燃烧的关键参数和规律。

在数学模拟和计算方面,可以利用计算流体力学(CFD)方法对煤粉燃烧过程进行模拟,并结合实验数据进行模型修正和验证。

研究煤粉燃烧机理的目的不仅在于提高燃烧器的性能,还在于降低环境污染。

在煤燃烧过程中,产生的氮氧化物、硫氧化物、颗粒物等污染物对环境和人体健康造成直接或间接的危害。

因此,建立合理的燃烧模型和优化燃烧条件,可以降低煤燃烧过程中的污染物排放,减少大气污染和温室气体排放。

总之,煤粉燃烧器的燃烧机理研究及模型建立具有重要的理论和实际意义。

锅炉用煤粉燃烧器结构

锅炉用煤粉燃烧器结构1.煤粉喷嘴:煤粉喷嘴是煤粉燃烧器的核心部件,负责将煤粉喷入炉膛。

煤粉喷嘴一般由喷嘴体、喷嘴喷孔、煤粉喷射器等组成。

喷嘴体通常采用铸铜或钼铜合金制成,具有良好的耐高温性能。

喷孔数量和尺寸根据锅炉的燃烧需求而定,通常采用多孔设计以保证煤粉均匀喷洒。

2.煤粉供给系统:煤粉供给系统是煤粉从储煤仓到燃烧器喷嘴的输送系统。

通常包括煤粉储备仓、给煤器、煤粉输送管道等部分。

煤粉储备仓用于存放煤粉,给煤器通过调节给煤量来满足锅炉燃烧的需求。

煤粉输送管道要求密封性好,以防止粉尘泄漏,同时需要加装振动器以防止煤粉堵塞。

3.风箱系统:风箱系统用于提供燃烧所需的燃料氧化剂空气。

风箱通常由风叶、电机和风叶罩等组成。

风叶的设计要求高效能、低噪音、抗高温,通常采用耐高温合金材料制成。

电机用于带动风叶进行旋转,风叶罩起到保护风叶的作用。

4.点火装置:点火装置是煤粉燃烧器的重要组成部分,用于点燃煤粉。

常见的点火装置有火花点火装置、电弧点火装置等。

点火装置一般安装在喷嘴附近,可以有效地点燃煤粉颗粒。

5.调节装置:调节装置用于根据锅炉负荷的变化来调节煤粉和空气的混合比例。

常见的调节装置有风量调节器和给煤量调节器。

风量调节器通过改变风箱风叶的转速来调节风量,给煤量调节器通过改变给煤器的给煤量来调节煤粉供给。

综上所述,锅炉用煤粉燃烧器结构主要由煤粉喷嘴、煤粉供给系统、风箱系统、点火装置和调节装置等组成。

这些部分协同工作,实现了煤粉与空气的混合和燃烧过程,为提高锅炉燃烧效率和减少环境污染提供了重要保障。

锅炉教案第五章燃烧理论.

第五章 煤粉燃烧的理论基础和燃烧设备(一)教学要求1.掌握炭粒的三个燃烧区域,理解影响燃烧反应的化学因素和物理因素2.掌握煤粉气流着火的影响因素和完全燃烧的条件3.了解直流射流的特性,理解直流燃烧器的结构型式及其布置情况4.了解旋流射流的特性,理解旋流燃烧器的结构型式及其布置情况5.了解W 型火焰燃烧技术(二)重点和难点重点:1.炭粒燃烧的动力燃烧区、扩散燃烧区、过渡燃烧器三个区域2.煤粉气流着火的影响因素3.煤粉完全燃烧的条件难点:1.直流燃烧器的结构型式及其布置情况2. 旋流燃烧器的结构型式及其布置情况(三)教学方式课堂讲授、多媒体教学结合课堂讨论及现场模型讲授(四)教学内容第一节 燃烧的基本理论复习几种热损失。

为了减小热损失,锅炉燃烧需要作到:稳定着火、快速燃尽。

为实现该目的,需寻找强化燃烧的方法,这就要认识燃烧过程的本质。

从而,需要学习基础燃烧理论。

燃烧是气体、液体或固体燃料与氧化剂之间发生的一种强烈的化学反应;同时伴随各种物理过程燃烧反应根据参加反应的物质不同分为:一、化学反应速度某一反应物浓度的减少速度或生成物浓度的增加速度表示。

1.浓度浓度越大,反应速度越快。

质量作用定律:对于均相反应,在一定温度下化学反应速度与参加反应的各反应物的浓度乘积成正比,而各反应物浓度项的方次等于化学反应式中相应的反应系数。

对于异相反应:化学反应在炭粒表面进行,认为碳粒浓度不变,化学反应速度指单位时间内碳粒表面上氧浓度的变化。

质量作用定律说明:在温度不变的情况下,反应物的浓度越高,分子的碰撞hH gG bB aA +→+b B a A C kC w =b B B kC w =机会越多,化学反应速度就越快。

2.温度阿累尼乌斯定律:温度增加,反应速度近似成指数关系增加,体现在反应速度常数。

反应物浓度不变时,反应速度常数k 随温度变化的关系3.压力在反应容积不变的情况下,反应系统压力增高,就意味着反应物浓度增加,化学反应速度增加。

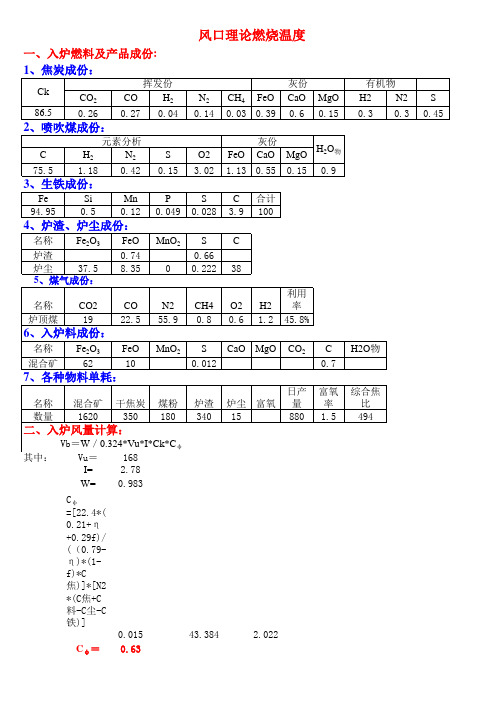

理论燃烧温度计算

43.384

2.022

Cφ= 0.63

有机物 H2 N2 0.3 0.3

H2O物 综合焦

比 494

S 0.45

Vb= VB=

m3/ 743.2 min 1216.1 m3/t

874.3

三、煤 气炉缸 煤气组 成:

名称 数量

四、理 论燃烧

输煤风量

空压风 温度

鼓风湿分

0.025 100.0 2

C燃= 307.1 kg

COF= CO=

5.2 kg 612.31 m3

H2=Βιβλιοθήκη 49.64 m3N2= 1055.6 m3

V气=

1718 m3

CO%= 35.65%

H2%= 2.89%

N2%= 61.46%

Q碳= Q焦= Q风= Q吸= W气=

3E+06 KJ

510846 KJ 2E+06 KJ 332856 KJ/ 3060.5 m3

日产 富氧

炉渣 炉尘 富氧 量 率

340 15

880 1.5

Vb=W/0.324*Vu*I*Ck*Cφ

其中: Vu= 168

I=

2.78

W= 0.983

Cφ =[22.4*( 0.21+η +0.29f)/ ((0.79η)*(1f)*C 焦)]*[N2 *(C焦+C 料-C尘-C 铁)]

0.015

风温 1200

t理论=W 气/Cpt

Cpt= 1.497 t理论= 2044 ·C

H2O物 10

灰份 FeO CaO MgO H2O物 1.13 0.55 0.15 0.9

Fe

Si

Mn

94.95 0.5 0.12

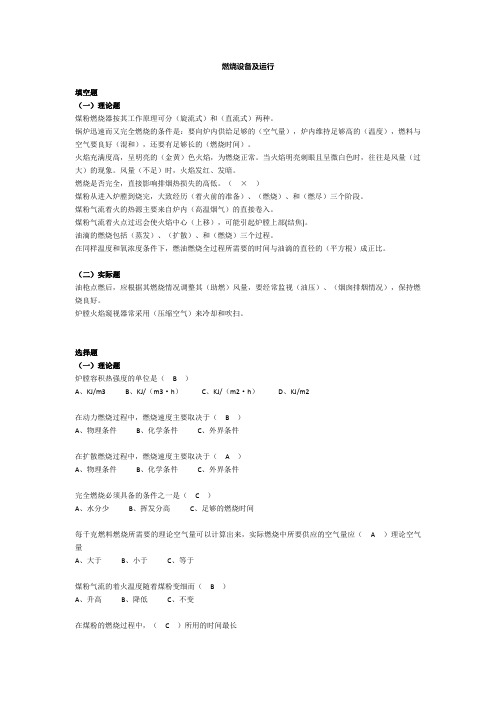

燃烧设备运行

燃烧设备及运行填空题(一)理论题煤粉燃烧器按其工作原理可分(旋流式)和(直流式)两种。

锅炉迅速而又完全燃烧的条件是:要向炉内供给足够的(空气量),炉内维持足够高的(温度),燃料与空气要良好(混和),还要有足够长的(燃烧时间)。

火焰充满度高,呈明亮的(金黄)色火焰,为燃烧正常。

当火焰明亮刺眼且呈微白色时,往往是风量(过大)的现象。

风量(不足)时,火焰发红、发暗。

燃烧是否完全,直接影响排烟热损失的高低。

(×)煤粉从进入炉膛到烧完,大致经历(着火前的准备)、(燃烧)、和(燃尽)三个阶段。

煤粉气流着火的热源主要来自炉内(高温烟气)的直接卷入。

煤粉气流着火点过迟会使火焰中心(上移),可能引起炉膛上部(结焦)。

油滴的燃烧包括(蒸发)、(扩散)、和(燃烧)三个过程。

在同样温度和氧浓度条件下,燃油燃烧全过程所需要的时间与油滴的直径的(平方根)成正比。

(二)实际题油枪点燃后,应根据其燃烧情况调整其(助燃)风量,要经常监视(油压)、(烟囱排烟情况),保持燃烧良好。

炉膛火焰窥视器常采用(压缩空气)来冷却和吹扫。

选择题(一)理论题炉膛容积热强度的单位是( B )A、KJ/m3B、KJ/(m3·h)C、KJ/(m2·h)D、KJ/m2在动力燃烧过程中,燃烧速度主要取决于( B )A、物理条件B、化学条件C、外界条件在扩散燃烧过程中,燃烧速度主要取决于( A )A、物理条件B、化学条件C、外界条件完全燃烧必须具备的条件之一是( C )A、水分少B、挥发分高C、足够的燃烧时间每千克燃料燃烧所需要的理论空气量可以计算出来,实际燃烧中所要供应的空气量应( A )理论空气量A、大于B、小于C、等于煤粉气流的着火温度随着煤粉变细而( B )A、升高B、降低C、不变在煤粉的燃烧过程中,( C )所用的时间最长A、着火阶段B、燃烧阶段C、燃烬阶段影响煤粉着火的主要因素是( A )A、挥发分B、含碳量C、灰分D、氧煤粉着火准备阶段内主要特征为( B )A、放出热量B、析出挥发分C、燃烧化学反应速度快D、不受外界条件影响当火焰中心位置上移时,炉内( A )A、辐射吸热量减少,过热蒸汽温度升高B、辐射吸热量增加,过热蒸汽温度降低C、辐射吸热量减少,过热蒸汽温度降低油燃烧火焰紊乱的原因为( A )A、风油配合不佳B、燃烧强烈C、风量不足(二)实际题锅炉燃烧时,产生的火焰( B )色为最好A、红B、金黄C、黄风量不足,油燃烧器火焰成( B )A、白色B、暗红色C、橙色通常固态排渣锅炉燃用烟煤时,炉膛出口氧量宜控制在( B )A、2%~3%B、4%~5%C、5%~6%D、7%~8%在煤粉火焰中,煤中的硫主要生成的气体物质是( A )A、SO2B、SO3C、H2SO4蒸气燃料燃烧时,过量空气系数越大,二氧化硫生成量( A )A、越多B、越少C、不变油温过低,油燃烧器火焰成( A )。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Pulverized coal combustion

煤粉燃烧理论及燃烧设备

1. 燃烧基本理论 2. 煤粉气流着火燃烧 3. 煤粉燃烧器及点火设备 4. 煤粉炉的炉膛 5. 煤粉炉燃烧调整

1、燃烧基本理论

燃烧:燃料+氧化剂的发光发热的剧烈 化学反应

燃料:煤、油、可燃气体 氧化剂:空气或富氧

随着反应温度的升高,分子运动的平均动能增加,活化分 子的数目大大增加,有效碰撞频率和次数增多,因而反应 速度加快。对于活化能愈大的燃料,提高反应系统的温度, 也能提高反应速度。

反应温度

② 燃烧速度与燃烧区域

一 碳粒表面的燃烧过程

煤粉粒子由于热解析出挥发份后的剩余 物质称为焦碳。焦碳由灰和固定碳组成,内 部结构为多孔性。

dQ1 ≥ dQ2 dT dT

放热量随系统温度的变化率大于散 热量随系统温度的变化率。

如果不具备这两个条件,即使在高温状态下 也不能稳定着火,燃烧过程将因火焰熄灭而中 断,并不断向缓慢氧化的过程发展。

② 燃烧过程的着火、熄火条件

Hale Waihona Puke 燃烧中同时存在着放热和散热,在不同的阶段存 在着二者的不同工况。

燃烧放热量为(T、Qr):

轴向叶片旋流煤粉燃烧器

注:适用于Vdaf≥25%,Qar,net,p ≥ 16800kJ/kg的烟煤和褐

切向叶片旋流 煤粉燃烧器

一次风: 直流

二次风: 切叶片旋流 器旋转

对理想气体混合物中的每个组分可以写出其状态方程:

pAV ART

CA

A

V

pA RT

CB

B

V

pB RT

w

p

a A

pBb

w pab pn

影响化学反应速度的主要因素

温度

温度增加,反应速度近似成指数关系增加,体 现在反应速度常数

阿累尼乌斯定律(瑞典物理化学家1889年提出)

w kCAaCBb

E

k k0e RT

Qzh

V1ck

crg

100 M ar 100

Mcq

(t

zh

t1)

M ar 100

M

[4.19 (100

t1 )

2510

cq

(t zh

100)]

煤粉中的水分所吸收的热量

注:着火热随燃料性质(着火温度、燃料水分、灰分、煤粉细度)和运 行工况(煤粉气流的初温、一次风率和风速)的变化而变化

活化能

活化能 反应物的浓度

质量作用定律+阿累尼乌斯定律指出:影响燃烧反应 速度的主要因素是:

在燃料着火区,可燃物浓度比较高,而氧浓度比较低。这主 要是为了维持着火区的高温状态,使燃料进入炉内后尽快着 火。

燃料的活化能越小,反应能力就越强,反应速度随温度 变化也较小,在低温下也能燃烧。

活化能愈大的燃料,其反应能力愈差,反应速度随温度 的变化也愈大,即在较高的温度下才能达到较大的反应速度, 这种燃料不仅着火困难,而且需要在较高的温度下经过较长 的时间才能燃尽。

燃烧反应速度w 取决于碳粒表面的化学反应速度,随温度的升高 按指数增大。 强化燃烧的措施是:提高反应系统的温度

扩散区 燃烧反应温度较高, k》 ad,焦碳燃烧处于扩散控制 下,反应速率常数kbo2=ad

燃烧反应速度w 取决于氧气向碳粒表面的扩散速度。 强化燃烧的 措施是强化扰动,减小煤粉颗粒径。

过渡区 动力区与扩散区之间区域,强化燃烧的措施是同时提高 炉膛温度和扩散速度

—E

Q k e C VQ RT n

1 q1 ~ T

o

O2

r

燃烧散热量为(T、α):

Q2 S(T Tb )

燃烧过程着火和熄火的热力条件

• 燃烧室内煤粉空气混合 物燃烧时的放热量Q1

Q1

k0e

E RT

COn2VQr

• 燃烧过程中向周围介质 的散热量

Q2 S(T Tb )

2点:着火温度 4点:熄火温度

炭表面的燃烧速度(扩散速度=燃烧速度):

w kCb ks (C0 Cb )

•

消耗的氧量:

m

w

kCb

,(由

w

kf

AC

n B

,n=1)

•

扩散到表面的氧量: m ks (C0 Cb )

k —化学反应速度常数;

C0 , Cb —气流中(无穷远处)和碳表面处的氧气浓度;

ks —扩散系数。

② 燃烧速度与燃烧区域

k0 —常数,频率因子,由实验确定; R—通用气体常数,8.28kJ/molK,1.98kcal/molK; E—活化能,kJ/mol,由实验确定

活化能E、频率因子k0都与温度无关;

活化能

什么是燃料的“活性”呢?

燃料的“活性”表示燃料着火与燃尽的难易程度。 例如,气体燃料比固体燃料容易着火,也容易燃尽。 而不同的固体燃料,“活性”也不同,燃料的“活 性”也表现为燃料燃烧时的反应能力。各种燃料所 具有的“活性”程度可用“活化能”的概念来描述。

煤粉燃烧器的作用:

• 将携带煤粉的一次风和二次风送入炉膛,并组织一定 的气流结构

• 及时供应空气,使燃料和空气充分混合,实现煤粉的 完全燃烧

3、燃烧器及点火设备

对煤粉燃烧器的要求: 组织良好的空气动力场,稳定经济燃烧 良好的燃料适应性 良好的负荷调节性能 保证高的燃烧效率、低NOx排放 能够实现自动控制 运行可靠、维护方便

碳粒的燃烧速度或表面反应速度,可以 用单位时间内单位碳粒外表面积上所消耗碳 的质量,或所消耗氧的质量来表示。

② 燃烧速度与燃烧区域

炭的多相燃烧: 远处氧向炭颗粒表面扩散 表面氧被炭颗粒吸附 氧与炭颗粒表面炭燃烧反应 燃烧产物在炭颗粒表面吸附 燃烧产物在炭颗粒表面脱附

② 燃烧速度与燃烧区域

异相化学反应:碳表面发生化学反应所消耗 氧量应等于扩散到表面氧量

化学反应速度与燃料活性及温度的关 系可用阿累尼乌斯定律表示。

影响化学反应速度的主要因素

浓度 浓度越大,反应速度越快。 原因:燃烧反应属双分子反应,只有当两

个分子发生碰撞时,反应才能发生。浓 度越大,即分子数目越多,分子间发生 碰撞的几率越大。

影响化学反应速度的主要因素

压力

气态物质,压力升高,体积减少,浓度增加,压力对 化学反应速度的影响与浓度相同。

化学反应方程式:

aA bB gG hH

化学反应速度(CA-A的浓度,t-时间)

wA

dCA dt

a b

dCB dt

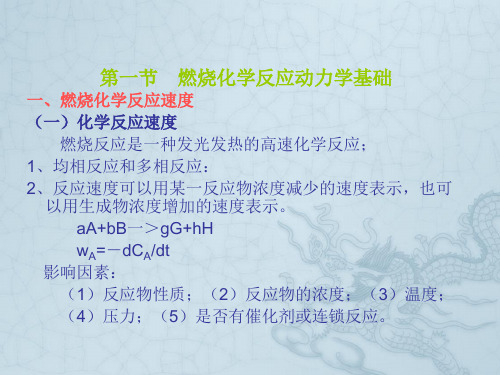

① 化学反应速度

定义二(均相反应)一定温度下参与化学反 应的反应物浓度与化学反应速度成正比。

化学反应方程式:

aA bB gG hH

化学反应速度(CA、CB-A、B的浓度):

① 化学反应速度

1.质量作用定律

燃烧是一种发光发热的化学反应现象。燃烧速 度可以用化学反应速度来表示。

在等温条件下,化学反应速度可用质量作用 定律表示。即反应速度一般可用单位时间,单位 体积内烧掉燃料量或消耗掉的氧量来表示。可用 下面的式子表示炉内的燃烧反应:

① 化学反应速度

aA bB gG hH

② 影响着火的主要因素

燃料的性质 挥发分 水分、灰分 煤粉粒度

② 影响着火的主要因素

一次风温增加,着火温度降低 一次风率(过大、散热大;过小放热小) 一次风速过高,散热大 炉内敷设保温材料,降低着火温度 燃烧器结构:推迟一二次风混合,降低着火

温度 锅炉负荷增加,单位燃料的水冷壁吸热量降

与温度T的关系十分微弱,而且扩散燃烧速度随 扩散速度的增大而增大

③ 燃烧速度与燃烧区域

过渡区 a) K与Kks相同量级),所以:

C w

1 1

ks k

③ 燃烧区域

根据燃烧条件的不同,多相燃烧分为三种不同的区域

动力区 燃烧反应的温度不高, k《ad,焦碳燃烧处于化学动

力控制下,反应速率常数kbo2=k

煤、煤粉气流和气体燃料的着火温度

各种煤的着火温度

煤种

无烟煤

烟煤

着火温度℃ 700~800 400~500

煤粉气流的着火温度

褐煤 250~450

煤种

着火温度℃

无烟煤

1000

贫煤 900

烟煤

650~840

褐煤 550

着火热:包括加热煤粉及一次风,并使煤粉 中水分加热、蒸发、过热所需热量

一次风中煤粉、空气、水蒸汽所吸收的热量

b) 燃烧阶段 挥发分先着火、加热焦炭着火 温度急剧上升,氧浓度急剧降低

c) 燃尽阶段 煤粉颗粒燃烧后,炭粒变小成灰,大部分可燃物 燃尽

2、煤粉气流的着火与燃烧

2、煤粉气流的着火与燃烧

炭粒的燃烧

② 燃烧过程的着火、熄火条件

二、实现稳定着火的两个条件:

Q1 = Q2

放热量和散热量达到平衡,放 热量等于散热量。

低

③ 改善燃烧状况-完全燃烧的条件

ηr = 100 - q4 - q3

合适的空气量 过小,CO、飞灰含碳量增加 过大,排烟热损失增加

适当的炉膛温度 过低,CO、飞灰含碳量增加 过高,NOx增加、炉膛结焦

空气、燃煤良好混合扰动 燃料在炉内的足够停留时间

3、燃烧器及点火设备

锅炉的燃烧设备:煤粉燃烧器,点火装置,炉膛

旋流燃烧器:三个速度分量wt,wr,wa,从

内外两侧卷吸高温烟气

旋流燃烧器特点

• 旋转射流的特点 – 存在三个速度分量wt,wr,wa,从内外两侧卷吸高

温烟气 – 速度分量比直流衰减快 – 旋转射流的扩散角比直流的大

旋流燃烧器特点

旋流数

n M KL

旋转动量矩 轴向动量

M qV wtrx K qV wZ L d p