品质管理作业系统之成形模块立作业规范

成型生产控制规程

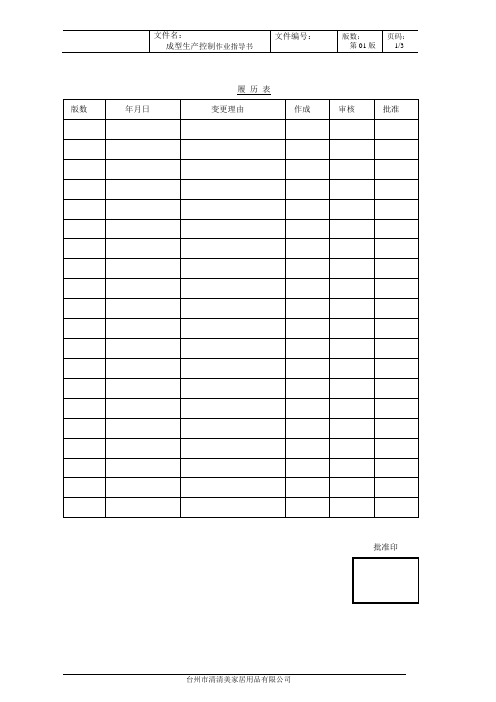

履历表版数年月日变更理由作成审核批准批准印1.目的:该文件的目的是对成形车间工作流程进行有效的管理,使生产能顺利地进行。

2.责任部门:生产部成形车间3. 职责生产部负责人负责对生产的监督。

成形车间管理者负责对生产的安排及成形车间人员的管理。

成形作业员负责生产成形。

模具技术员负责对模具的管理。

4. 相关文件⑴《工单》⑶《成形车间作业指导书》5. 步骤5.1 接单及工单确认5.1.1 成形车间管理者收到《工单》后,根据实际生产状况,确认新订单信息,如有异常及时通知生产计划,确认Ok后负责生产前的确认及安排,其主要工作包括:⑴确认上一个定单是否完结;⑵核对新定单的信息;⑶安排生产,并预算定单完结日期;⑷将预定的生产信息公布于信息栏。

5.2量产前准备5.2.1 成型领料员接到《工单》后,按《工单》及每天的实际生产能力计算出当天所需的材料数量后,进行领料。

参照《材料出库作业指示书》到仓库领取相关材料,包材。

如需使用混合材料,则根据《材料混合比例一览表》对材料进行混合及包装,并做好相关记录。

参照《材料混合作业指示书》5.2.2 成型科注塑组负责对设备确认,并准备三点设定文件(制品图面,工程作业指示书,成型条件表),模具组负责对模具的确认,如需供换料号,需提前更换料号,并做产前保养,生产组提前安排人员及准备生产纪录相关表格。

5.2.3 确认以上OK后,物料组负责材料干燥工作,如需进行材料交换,则必须对干燥机进行清扫。

材料干燥完成后,需对材料做水份率测定.参照《干燥机作业指示书》《材料交换作业指示书》。

5.2.4 技术员从模具室领出模具,作架模动作。

参照《上下模作业指导书》。

5.2.5 首件前段准备5.2.5.1 如属新产品,由技术员依《工单》、试模工艺进行试生产。

新产品生产前:⑴由指定技术员进行试生产并提交试生产样品。

⑵由指定技术员编写《标准成形条件表》及准备相关文件。

参照《标准成形条件设定作业指示书》。

5.2.5.2 若属已生产过的产品,技术员对前次样品、前次条件及模具的保养情况进行确认,并准备进行首件送检。

成型岗位操作流程及质量标准(1)

成型岗位操作流程及质量标准(1)成型岗位操作流程及质量标准一.上岗着装要求:穿工装.戴安全帽.戴口罩二.开机前检查准备:1检查所开机工作区域地面杂物卫生,工作台干净常备用具工具在场能满足工作期间正常使用。

2检查气.电路正常符合开机条件,有故障及时排除。

3对电.气.设备等所有安全设施检查保证正常无隐患。

4弄清看准本班本机所打砖型(材质.尺寸数目.单重或体密)。

5参照已试打砖参数.操作设置本机自动数据程序。

6试开本机确认正常后,方可投料开机,禁止存在安全隐患或带病机工作。

三.压力机正常工作期间工作流程:1.检查本机一级锤头.连接板.二级锤头各加固螺丝是否加固到位。

2.核准所上磨具尺寸是否标准,底板盖板是否能正常使用。

3.检查对接镶板.工作台各点螺丝加固状况。

4.确认以上均无异常,开始核称称料,严格按工艺标准质量,正负不能超0.1kg,严禁撒料漏料,均匀倒入模具,不得加入任何杂物或铁物。

5.机启动后,主副操作手双手必须离开锤击区域,中途杜绝伸入区域操作(实际需要伸手时,必须采取紧急停车,待机停稳后处理)。

6.砖取出后,主副操作手配合抹油.加料.主操作手核量砖坯尺寸,用毛刷将边.角.棱粘连飞边扫清,放入坯车(或转运托盘)杜绝砖坯再次损坏。

7.砖坯尺寸与标准尺寸误差不得超过0.5mm,机锤数不经允许不准私自调整,若因拌料原因及时与混料岗位沟通或再混。

四.关停机工作:1.本班次工作结束,将余料归盖好,砖坯转运指定位置。

2.关电.关气。

3.清理工具.用具.工作场地和设备卫生。

4.检查设备及气.电是否存在隐患,若有及时检修,保证再工作时一切正常。

成型模组立作业规范

2.1.2下垫脚与下托板组立 1)组立步骤 将下垫脚放置于下托板所需位置﹔ 用螺丝依箭头方向锁固下垫脚与下托板﹔ 2)注意事项 因下垫脚螺丝孔是盲孔﹐必须注意螺丝长度 3)要求事项 将墊脚和托板用油石推平﹔ 将墊脚全部螺丝套上后﹐才能依次锁紧. 2.1.3滚轮与下折刀之组立完成分解步骤一 1)组立步骤 将滾轮按箭头方向插入折刀滚轮槽内即可(其配合间隙为0.05±00.01 ,间隙放在滚槽上) (如右图)

2.3合模對間隙步驟

2.3.1 將折刀裝下夾板槽內﹐并用螺絲鎖固﹔ 2.3.2 測量折刀間相對距离是否与產品外形尺寸相符﹔ 2.3.3 將下夾板放在下模座上 ﹐用螺絲輕鎖﹔ 2.3.4 下夾板上放置等高墊塊﹔ 2.3.5 將滑塊裝入上模座并用螺絲鎖緊﹔ 2.3.6 將上夾板与上模板打好固定銷﹐并用螺絲鎖緊﹔ 2.3.7測量上模板總寬度尺寸是否与產品內形尺寸相符(單邊小于內形尺 寸0.10mm); 2.3.8 將上模組立体放入折刀內的墊塊上﹔ 2.3.9 用產品等厚的料片塞入折刀与上模板之間﹔ 2.3.10 合上模座打好固定銷﹐并用螺絲鎖緊上夾板﹔ 2.3.11 檢查料片的松緊程度﹐判斷折彎間隙是否合适﹐若偏緊用銅棒輕敲下夾 板﹐使四周間隙均勻相等﹔ 2.3.12調整好間隙后﹐鎖緊下夾板与下模座之螺絲﹐重新配鑽固定銷孔 位(注意﹕若下模打了固定銷后﹐“11”步驟的間隙也均勻相等﹐ 則勿需另 外配鑽固定銷孔) 注意事項﹕ 在作上述檢查時﹐不得裝入彈簧﹔ 墊塊的厚度應保証折彎進入折刀內台階以下3~~5mm.

2.2上模部分之組立分解

2.2.1墊腳与托板﹐導柱与模座之組立与下模基本一致. 2.2.2 上墊板与上模板組立時﹐應注意模板一般是對稱的﹐要确定好方向. 1)組立步驟 將滑塊“1”按箭頭方向裝入模板“2”內即可. 2)注意事項 必須將滑塊与固定塊的燕尾槽倒角﹐并且用砂紙拋光﹐消去線割的線 頭﹐做好標記﹔ 滑塊之間應該為滑配.

成型作业流程规范

5.9.上模工作流程 收到“转模通知单”

检查模具及准备工作

核对模具名称及编号

检查顶针/弹弓

准备相关工具

核实注塑机的适应性

安装模具/接拨水管/调 模 清洗模具防锈剂

检查模具是否生锈或弄 花 OK 设定开锁模参 数 设定注塑工艺参 数 开啤/打样/送检 OK 投入正常生产

NG

落模维 修

重新

NG

成型收到“生产工令”

按“领料单”领料,配料/配色/烤料

YES 是否欠料 NO 资料(BOM、注塑工艺条 件表) NO 资料是否齐 全 YES 注塑部安排转模/ 生产 合理设定注塑参数/开啤生 产 工程提供缺失资料

*

*

*

*

本文件之著作权及营业秘密属于**********公司,非经公司允许不得翻印

*

*

*

成型作业流程规范

REV A

5.3.注塑机开啤流程 接到生产工令

提前做好物料准备工作

烘料/拌料

下模/转模/换工艺卡/换作业指导书

参照“成型工艺条件表”设定工艺参 数 NG

开机生产/对照机位样板自检 OK

ቤተ መጻሕፍቲ ባይዱ

调机改善/重新送检

NG

NG 报废

送 QC 检查确认/签 板 OK 安排啤工开机生产 (自检) OK 加工水口/毛边/包装入箱

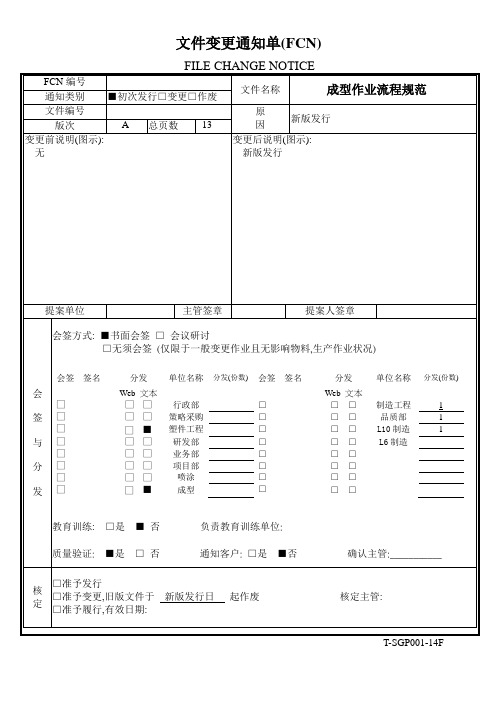

会签 签名 分发 Web 文本 □ □ □ □ □ ■ □ □ □ □ □ □ □ □ □ 单位名称 行政部 策略采购 塑件工程 研发部 业务部 项目部 喷涂 成型

分发(份数)

会签 签名 □ □ □ □ □ □ □ □

分发 Web □ □ □ □ □ □ □ □ 文本 □ □ □ □ □ □ □ □

精益制造质量管理系统标准化作业模块ppt课件

工作场地的有序安排

=5S Workplace Organization

5 Self Discipline自律

4 Sustain保持 3 Sweep清扫 2 Sort整理 1 Sift筛选

10

标准化 Standardization

5S-筛选

5S-Sift

1,制定必需和非必需品的评判标准,消除不必要的工具,设备,材料和次品; Make judgement criteria for necessary and unnecessary, Eliminate non-essential tools, equipment , material and salvage.

不可在线上修复的缺陷

For defects that can nFilled in defect record and keep it 反馈给操作工 feedback to T/M

通知返修工段 Advise repair group

8

标准化 Standardization

: 可 疑 零 件

: 报 废 零 件

零

件

scrap dubious

repaired

线旁已不再使用的工具应去除 Tools (not used any more) attached with red label

可疑、报废零件分区域放置 Scrap/dubious part put in different colored area

Andon

操作工拉动暗灯T/M pull Andon 暗灯(Andon)=求助(HELP)

在什么时候拉动暗灯

WHEN PULL?

FPS

70% FPS

5

标准化 Standardization

成型检验作业标准

成型检验作业标准

作业文件

WG-QC-015

起草:

审核:

批准:

20 年月日发布 20 年月日实施

一 . 目的:

订定有关冲压成型、注塑射出成型作业中,各阶段之品质管制措施,以有效掌握生产品质。

二 . 适用范围:

本公司已导入试作、量试、量产、注塑射出成型及冲压成型之零件、半成品及成品均属之。

三 . 定义 :

产品:包含注塑射出成型及冲压成型之零件、半成品及成品。

四 . 权责区分 :

1.品保部:负责冲压、射出之首件检查以及制程(巡机)检查,并做不合格

品判定及矫正措施成效追踪。

2.注塑课、冲压课:负责制程自主检查、首件送验、新开发产品与衍生产

品之验收通知,不合格品管制及改善。

五 . 内容 :

1.注塑课、冲压课之自主检验、品管检验依各机种之《冲压/成型检验规

范》执行管制。

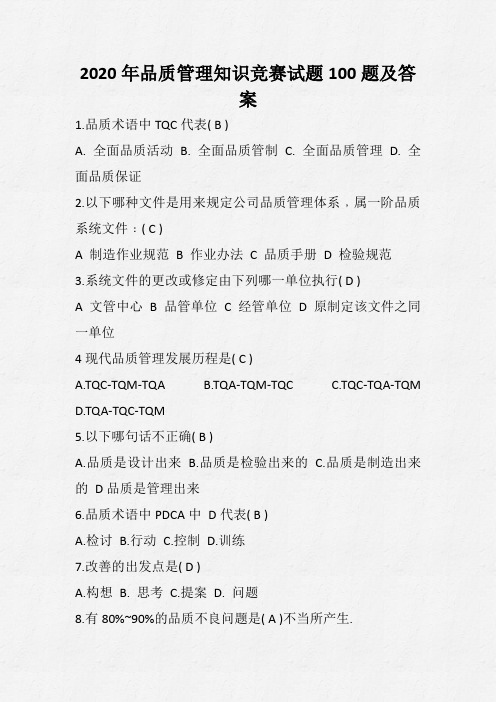

2020年品质管理知识竞赛试题100题及答案

2020年品质管理知识竞赛试题100题及答案1.品质术语中TQC代表( B )A. 全面品质活动B. 全面品质管制C. 全面品质管理D. 全面品质保证2.以下哪种文件是用来规定公司品质管理体系﹐属一阶品质系统文件﹕( C )A 制造作业规范B 作业办法C 品质手册D 检验规范3.系统文件的更改或修定由下列哪一单位执行( D )A 文管中心B 品管单位C 经管单位D 原制定该文件之同一单位4现代品质管理发展历程是( C )A.TQC-TQM-TQAB.TQA-TQM-TQCC.TQC-TQA-TQMD.TQA-TQC-TQM5.以下哪句话不正确( B )A.品质是设计出来B.品质是检验出来的C.品质是制造出来的D品质是管理出来6.品质术语中PDCA中D代表( B )A.检讨B.行动C.控制D.训练7.改善的出发点是( D )A.构想B. 思考C.提案D. 问题8.有80%~90%的品质不良问题是( A )不当所产生.A.管理B.训练C.量具D.设备9.质量改进三部曲是质量管理专家( B )提出的.A.费根堡姆B.朱兰C.戴明D.石川馨10.质量控制对象是( B )A.组织B.过程C.资源D.产品11.以下哪项不属于产品品质计划﹕( D )A 产品品质计划表B检验规范(格) C 制造作业规范D 工程图面12.现场基层人员自动自发的提供自己的智慧来改善自己工作现场,以提高"人的工作价值"最有效的方法是开展( B )活动A.脑力激荡法.B. QCC (品管圈)C.全员生产保养(TPM) d. 提桉改善活动13.品管圈小组活动是( C )工作性质相同或相近同仁所组成.A.50人B.30人C.3-10人D.人数不限14.根据数据或不良原因﹑状况﹑位置或客户种类等依大小排序及累积值称为( A )A.柏拉图B.特性要因图C.散佈图D.条形图15.直方图中工程能力不足的形状是( A )A.峭壁型B.双峰型C.踞齿型D.高原型16.表示制程为两种不同的之分配组合是( D )直方图.A.离岛型B.高原型C.削壁型D.双峰型17.在使用品管手法解决问题时,若要找出问题的主要方面,须使用下列哪一种手法( D )A.散布图B.直方图C.管制图D.柏拉图18.管制图SPC的作用是( B )A 处理品质不良B 预防不良发生C 为特采提供依据D 提高产能19.以下哪种管制图为计量值管制图﹕( C )A 不良品数管制图B 单位缺陷数管制图C 平均值-极差管制图D不良品率管制图20.将要因加以整理,成为相互关系面而有条理的图形,称为( B )A.柏拉图B.特性要因图C.散布图D.直方图21.柏拉图的主要作用是:( B )A. 抓要因B找重点C. 现差异D. 显分布22.进料检验的标准依据( B )A SOPB SIPC PMPD SPC23.出货检验时发现产品性能严重缺陷而无法修复,且批量不大,如何处理该不合格品( C )A 重工B 特采C 报废D 挑选24.抽样计划检验水准如未规定,一般采用( B )级依据.A.IB.IIC.IIID.S-225.不合格品处理方式下面哪种不正确( A )A.允收B.重工C.报废D.让步接收26.生产线出现异常时,决定是否立即停产时,由谁来裁决( B ) A.装配主管B.品管人员C.制工作员D.生产人员27.一般而言,第一在制品之检查责任为( B )A.现场主管B.作业员C.品管人员D.品管主管28.成品检验也称为( D )检验.A.完工或最终B.巡回或是最终C.完工或出厂D.最终或出厂29.平均值与全距管制图,样品组数通常为( D )A.5B.10C.20D.2530.下列哪种单据不需品管确认并填写﹕( D )A 进料验收单B 制程异常联络单C 初件记录D 发料单31.抽样计划中批量所使用之代码为( A )A.NB. nC. cD.L32.ISO9000质量管理的职责由( D )承担.A.基层员工B.品管人员C.品保主管D.最高管理者33.ISO-9000质量管理标准中,产品被分为下列类型( D )A.硬件B.软件C.服务D.以上皆对34.ISO的中文全称是( C )A 国际电工委员会B国际劳工组织C国际标准化组织D联合国大会35.ISO9000的受益者是( E )A顾客(B)员工(C)供方(D)组织(E)以上全是36.按ISO系统要求﹐生产现场可使用的文件有( C )A 旧版SOPB 手改未签名之检规C 正式发行的图面D 作废的包规37.测量设备进行维护最终目的是( A )A 确保产品符合要求B确保量测的准确性C确保测量设备能持续处于正常工作状态D确保损坏的设备用于生产中38.程能力指数CPK的正常范围应该在( A )A 1.33-1.67B 1.02-1.33C 1.67-1.85D 1.02-1.6739.列数据中,代表制程能力最差的是:( A )A. CPK<1.0B.CPK>1.67C. CPK<1.67D. CPK<1.3340.组测定值中最大值与最小值之差称为( D )A.变更B.标准差C.制程能力D.全距41. 制程检验的目的在于( D )A. 防止大批量不良发生.B. 消除不良产生的原因C. 尽可能不让不良品流入下工序D. 以上皆是42.以下文件管制行为不正确的是( C )A.生产场地使用之文件必须盖有资料中心的发行章B.文件控制人员应不定期稽核各单位受控文件C."仅供参考"之文件,可在任意地方使用D.文件版次变更时,应以旧换新43.控制图是( C )A.一种用于控制成本的图B.根据上级下达指标设计的因果图C.用于监控过程质量是否处于统计控制状态的图D.利用公差界限控制过程的图44.过程能力指数应该( C )进行计算。

构件成型管理制度

构件成型管理制度第一章总则第一条为了规范构件成型工作,保障产品质量,提高生产效率,制定本管理制度。

第二条本管理制度适用于所有从事构件成型工作的员工,包括制造工程师、操作工人、质检人员等。

第三条构件成型管理应遵循“安全第一、质量第一、效率第一”的原则,确保每一道工序严格执行操作规程,杜绝违章操作和质量事故的发生。

第四条公司领导层应加强对构件成型管理工作的重视,定期组织培训,提高员工技能水平和管理能力。

第五条构件成型车间应配备完善的设备和工具,保证生产工艺的顺利进行。

第六条构件成型工作人员应遵守公司规章制度,严格执行生产计划,做到及时、准确、高效。

第七条构件成型管理部门应密切关注产品质量和生产效率,及时发现问题,采取有效措施解决。

第八条构件成型管理部门应建立健全的档案管理制度,记录生产过程中的重要数据和信息,以便后续分析和管理。

第二章构件成型工艺管理第九条构件成型工艺是指将原材料通过加工、涂装、组装等工序加工成成品的过程。

构件成型管理部门应根据实际生产情况,制定合理的工艺流程和操作规程。

第十条构件成型工艺应考虑产品的设计要求、原材料特性、生产设备能力等因素,合理确定每个工序的工艺参数和工艺控制点。

第十一条构件成型工艺管理部门应不断优化工艺流程,提高生产效率和产品质量。

第十二条构件成型工艺管理部门应定期对工艺流程进行检查和评估,及时调整和改进。

第十三条构件成型工艺管理部门应建立良好的协同机制,与设计、工艺、质检等部门密切合作,确保工艺的顺利实施。

第十四条构件成型工艺管理部门应建立质量反馈机制,及时收集产品质量问题,分析原因,制定改进措施。

第十五条构件成型工艺管理部门应建立质量标准体系,确保产品合格率达到设计要求。

第三章构件成型质量管理第十六条构件成型质量管理是指通过完善的质量控制措施,确保产品质量稳定可靠。

第十七条构件成型质量管理部门应建立质量管理体系,包括质量检测、工艺控制、质量培训等方面。

第十八条构件成型质量管理部门应加强对原材料的检测和审查,确保原材料符合产品要求。

制程品管一课课作业规范

華通電腦(惠州)有限公司□辦法☑規範文件名稱:制程品管一課作業規範背景沿革一覽表修訂一覽表制程品管一課作業規範一、目的建立與規範制程品管一課的品質檢驗程序及品質管制系統,作為系統運作及作業執行的依據,使品質系統運作順暢,以確保課組織功能正常發揮。

二、適用範圍1.適用檢驗制程﹕副廠長室制程品管一課.2.適用產品﹕所有PCB/HDI板三、相關文件1.HVM單位課作業規範制作準則2.品質程序手冊--------制程管制四、組織職掌介紹1.組織架構﹕2.人員職掌說明﹕人員職掌說明表制程品管一課課作業規範-3-A1五、作業環境介紹1..地理位置介紹﹕156辦公區位于一廠,二樓大辦公區N00与181的中間.現場環境介紹﹕2-1作業環境﹕光照度﹕依以下要求控制,若異常需通知工務調整。

光照度量測頻率各L/A檢驗區400LUX以上1次/2周2-2.現場4S規定﹕2-2-1.工作場所應保持乾淨,物就定位,垃圾放入指定地點。

2-3廢棄物處理﹕2-3-1.報廢板﹕送報廢倉。

2-3-2.其他廢棄物﹕收集裝置垃圾袋送廠務。

六、作業介紹1.作業單元作業單元明細表制程品管一課課作業規範-5-A12.檢驗依據﹕2-1.流程單規格2-2.Q60的客戶品質管理通知單2-3.客戶需求及檢驗重點提示單七、核准與施行1.核准施行程序:本項『制程品管一課課作業規範』由副廠長室制程品管一課負責製作,經行政系統核准後實施,修訂時亦同。

2.保密措施4.保密等級:『制程品管一課課作業規範』的保密等級區分,屬於全廠可公開討論,但不可洩漏於廠外人員,因此屬於密級資料。

2-1.保管方法:本規範經過制訂、審核、核准程序後,由藍圖室負責登錄於電腦,個人僅能依特定權限於終端機查閱,而且不得列印或複製。

分發給藍圖室與相關單位的規範,禁止擅自複印並列入管制文件保管。

八、附件制程品管一課課作業規範-7-A1。

11.成型检验作业规范

5.作业流程图:

流 程 图 责 任 单 位

6.作业说明 6.1首件检验: 6.1.1检验时机:

① 所有新上模具的第一块冲制的板,测量数量:模具冲制的10%,测量项目:模具图纸中的全尺寸,V-CUT 首件取生产的第一块板,测量数量:一块上的40%,测量项目:V-CUT 的长和宽。

②首件必须OK 后方可量产,首件检测项目,无论孔或外形,凡是模具一次冲出来的尺寸均要量测。

③针对连续生产的,换班时同样需检测首件,可边生产边做首件。

同时针对大料号4小时检测一次首件,换班时也需检测首件。

6.1.2抽检站别:冲型、V-CUT 6.1.3检验频率:每个料号取1PNL ;。

成型机操作作业标准.docx

备注:执行日期为批准日期延后一个工作日开始。

1.目的

建立作业规范,做为操作人员的作业依据,使员工了解设备的操作方法,提高设备完好率。

2. 适用范

适用于柏英特公司成型组操作人员。

3. 责任和权限

3.1设备部:制作成型机作业规范并监督规范的实施。

3.2设备部:生产线成型机的维护和异常故障处理。

3.3生产部:操作人员依循成型机作业规范进行日常的基本作业。

4. 操作流程 4.1操作流程示意图

5. 作业内容、规定及注意事项 5.1操作办法

5.1.1.1 开机准备

5.1.1.1.1首先开启电源开关。

5.1.1.1.2根据工艺要求调整导轨高度和宽度。

5.1.1.1.3调整震动器强度。

5.1.1.1.4最后开启切脚刀开关。

5.1.1.1.5启动后检查有无异常声音。

5.2打包机操作步骤: 5.2.1打包机操作步骤

开启总电源

|一调节导轨宽度 调整震动大小

|开启切脚刀开关

调整导轨高度

5.2.2打包机操作步骤

5.3注意事项:

5.3.1每天检查插头、插座有无损坏。

5.3.2检查成型机有无异常声音。

5.3.3每天清洁成型机内垃圾。

5.3.4定期润滑各传动部位,不要野蛮操作。

6.关机步骤:

6.1先关闭震动开关。

6.2其次关闭切脚刀开关。

6.3最后关闭电源开关。

6.4下班后拔下电源插头。

质量体系之三层次文件——模型管理作业规范

模型管理作业规范Standard Operating Procedure of Mould Management 1. 目的为有效的保证和控制模型质量,确保产品质量符合规定要求。

2. 范围本规范适用于公司生产、外协生产和顾客提供模具的验收、保管和维修。

3. 参考文件3.1采购管理程序QD/CX-8.4.3;3.2进货检验验收规范QD/Q-GD-03;3.3不合格品控制程序QD/CX-8.7;3.4新产品开发管理程序QD/CX-8.1B;3.5造型制芯计划和生产记录表QD/S-MB-03;3.6顾客或供方财产管理程序QD/CX-8.5.3;3.7质量记录管理程序QD/CX-7.5.2。

4. 职责4.1技术部4.1.1《模型图》纸或模型要求的提出和修改;4.1.2参与模型的验收。

4.2 生产部4.2.1负责制定模型制作计划;4.2.2负责建立模型台帐和模型保管;4.2.3负责模型出入库的管理;4.2.4负责模型的日常维护;4.2.5参与模型的验收和模型样品的验证。

4.3供应部4.3.1负责模型外协供方的开发和评审;4.3.2负责模型的外协加工。

4.4质量部负责模型验收和模型样品的验证。

5. 作业内容5.1模型需求的提出5.1.1新开模的模型:技术部根据顾客的采购要求,设计《模型图》(模型要求),经过模拟分析后,填写《模型制作申请单》同《模型图》一起传生产部,《模型制作申请单》需注明模型标识,具体详见第5.1.3条;5.1.2重新开模模型:生产部根据模型的使用情况,对已不能保证产品质量需要重新开模的模型,填写《模型制作申请单》交技术部确认,技术部确认后需将模型图随《模型制作申请单》一起传生产部,《模型制作申请单》需注明模型标识,具体详见第5.1.3条。

5.1.3模型的标识模型需进行标识,内容包括:模型编号、名称、规格型号、材质、活块、芯盒、连接标记等,模型编号的原则如下:a 通用类□□□□□(1) (2) (3)(1)国别: 国外客户---W,国内客户---1(2)客户编号:两位流水号01,02,…,依客户顺序编号。

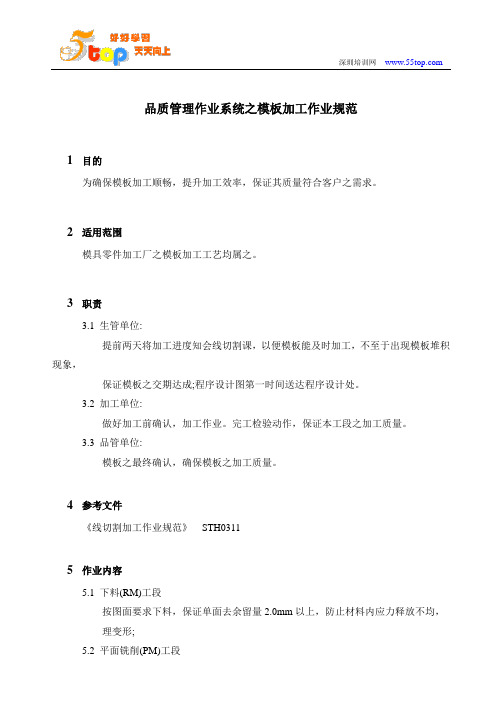

品质管理作业系统之模板加工作业规范

品质管理作业系统之模板加工作业规范1目的为确保模板加工顺畅,提升加工效率,保证其质量符合客户之需求。

2适用范围模具零件加工厂之模板加工工艺均属之。

3职责3.1 生管单位:提前两天将加工进度知会线切割课,以便模板能及时加工,不至于出现模板堆积现象,保证模板之交期达成;程序设计图第一时间送达程序设计处。

3.2 加工单位:做好加工前确认,加工作业。

完工检验动作,保证本工段之加工质量。

3.3 品管单位:模板之最终确认,确保模板之加工质量。

4参考文件《线切割加工作业规范》STH03115作业内容5.1 下料(RM)工段按图面要求下料,保证单面去余留量2.0mm以上,防止材料内应力释放不均,理变形;5.2 平面铣削(PM)工段铣六面体,厚度要求留余量0.6~0.7MM5.3 切削中心(MC)工段5.3.1 加工前确认5.3.1.1上工段留量是否正确,外观有无缺陷;5.3.1.2 变形量是否在0.05mm以内,平面度在0.05mm以内.5.3.2 作业内容:5.3.2.1公差为0.05mm,光洁度为▽▽的孔到位;5.3.2.2 全部螺丝孔到位,绝对保证其垂直度,M6(含)以下要求实配;5.3.2.3 绞孔及镗孔到位,精度为0.02mm;5.3.2.4 公差为0.1mm的段差和槽到位,光洁度保证在▽▽以上;5.3.2.5 到位公差在0.05mm(含)以上的沉头孔和弹簧孔;5.3.3 逃料部份5.3.3.1.为线切割加工预孔。

预孔加工在线切割加工部位的中心或按线切割程工预孔;5.3.3.2.为放电工段逃料,全部余量小于0.5mm;5.3.3.3.为研磨工段逃料,槽或段差侧面单边留0.5mm,底面0.3mm;5.3.3.4.当模板中有大型槽孔时,MC应为线割工段逃料以防变形,要求单边5MM,需线割加工外形之模板要求单边预留5MM,内脱单独加工,量20MM,以便线割之装夹。

5.3.4 工治具及刀具5.3.4.1.刀具:铣刀:直径3-22mm之单数铣刀(直径8mm以上单双俱全);钻头:直径1-13mm(以直径0.1mm为升级单位);铰刀:直径3-12mm之单数铰刀(以直径8mm以下单双俱全);5.3.4.2.工治具:铁锤,印模。

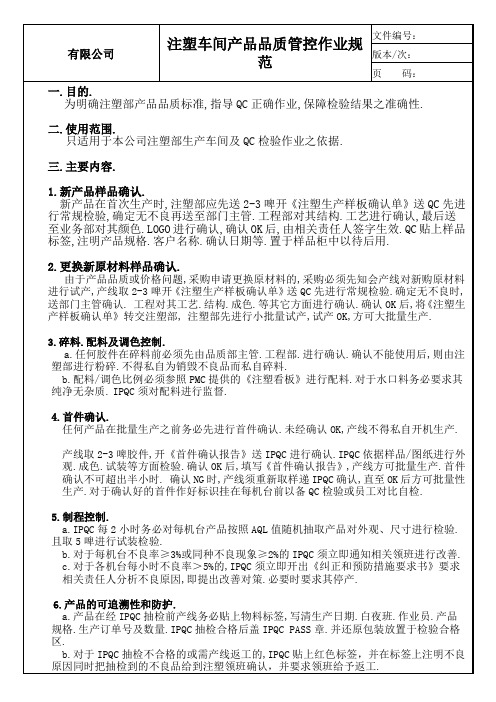

注塑车间产品品质管控作业规范

目视/试装

2.胶件变形不影响组装且不影响外观.

√

目视/试装

打镙丝

1.镙丝孔堵塞.过紧或过松.

√

目视/试装

2.镙丝柱打爆或崩裂.

√

目视/试装

3.镙丝孔因改模有大有小混放.

√

目视

物料存放

混料

1.同箱内混有不同规格的产品.

√

目视

2.同箱内混有不同成色的产品.

√

目视

3.同箱内混有良品与不良品.

√

目视

标示不良

目视

波流痕

1.胶件正面出现云雾状.年轮状凹凸现象

√

目视

泛亮

1.胶件脱模后表面泛亮.

√

目视

顶白

1.同一平面顶白面积≥0.2mm2且≥2处

√

目视

2.同一平面顶白面积<0.2mm2且<2处

√

目视

材质

料脆

1.胶件以1米高度跌地易碎.

√

目视

2.用手轻折即碎.

√

目视

错用原料

1.未按客户要求选取用原料.

√

目视

深圳市三一模具有限公司

塑部进行粉碎.不得私自为销毁不良品而私自碎料.

b.配料/调色比例必须参照PMC提供的《注塑看板》进行配料.对于水口料务必要求其

纯净无杂质.IPQC须对配料进行监督.

4.首件确认.

任何产品在批量生产之前务必先进行首件确认.未经确认OK,产线不得私自开机生产.

产线取2-3啤胶件,开《首件确认报告》送IPQC进行确认.IPQC依据样品/图纸进行外

1.标识与箱内产品规格不符.

√

目视

2.各工序作完产品后未作标识或标错状态

√

质量管理三不原则

质量管理三不原则之迟辟智美创作▌三不原则的基本做法一、不接受分歧格品不接受分歧格品是指员工在生产加工之前,先对前传递的产物按规定检查其是否合格,一旦发现问题则有权拒绝接受,并及时反馈到前工序.前道工序人员需要马上停止加工,追查原因,采用办法,使品质问题得以及时发现纠正,并防止分歧格品继续加工造成的浪费.二、不制造分歧格品不制造分歧格品是指接受前道的合格品后,在本岗位加工时严格执行作业规范,确保产物的加工质量.对作业前的检查、确认等准备工作做得充沛到位;对作业中的过程状况随野鸟留意,防止或及早发现异常的发生,减少发生分歧格品的概率.准备充沛并在过程中获得确认是不制造分歧格的关键.只有不发生不良品,才华使得不流出和不接受不良品酿成可能.三、不流出分歧格品不流出分歧格品是指员工完本钱工序加工,需检查确认产物质量,一旦发现不良品,必需及时停机,将不良品在本工序截下,而且在本工序内完成不良品处理并采用防止办法.本道工序应保证传递的是合格产物,会被下道工序或“客户”拒收.▌三不原则的实施要点一、谁制造谁负责一旦产物设计开发结束,工艺参数流程明确,则产物的质量摆荡就是制造过程的问题.每个人的质量责任从接受上道工序合格产物开始,规范作业确保本道工序的产物质量符合要求是员工最年夜的任务.一旦在本道工序发现不良或接到后道工序反馈的不良信息后,员工必需立即停止生产,调查原因,采用对策对产物的质量负责究竟.二、谁制造谁检查产物的生产者,同时出是产物的检查者,产物的检查只是生产过程的一个环节.通过检查,确认生产合格,才华确保合格产物流入下道工序.通过自身检查,作业者对本工序加工产物的状态可以了解得更清楚,从而有利于员工不竭提升加工水平,提高产物质量.三、作业标准化产物从设计开发、设定工艺参数开始,就要对所有的作业流程中作业步伐,作业细节进行规范化、标准化,并使其不竭完善.每一个员工也必需严格执行标准化作业.标准化是该工序最佳的作业方法,是保证产物质量一致性的唯一途径,否则制造一年夜堆不良品却找不到不良的根来源根基因,这个时候“三不原则”只能制造混乱,而不是品质.四、全数检查所有产物,所有工序无论采用什么形式都必需由把持者实施全数检查.五、工序内检查质量是作业者制造出来的,如果安插另外的检查人员在工序外对产物进行检查或修理,即会造成浪费,也不能提高作业者的责任感,还会姑息作业者对其产物质量的漠视.六、不良停产在工序内一旦发现不良产物,把持者有权利也有责任停止生产,并及时采用调核对策活动.七、现时处理在生产过程中,发生分歧格品时,作业者必需从生产状态转变到调查处理状态,马上停止作业并针对发生不良品的人、机、料、法环等现场要素及时确认,调查造成不良的“真正元凶”并及时处理.八、不良曝光在生产过程中呈现的任何不良,肯定有其内在的原因,只有真正解决了发生不良的每个原因,才华控制制造分歧格品,实现零缺点,才华让客户真正满意.因此对发生不良,不单作业者要知道,还必需让管理层知道,质量保证的人员知道,让设计开发的人员知道,年夜家一起认真分析对策,并改善作业标准,而不是简单地由作业对分歧格品自行返工或报废;否则,下一次还会发生同样的问题.九、防呆防错产物的品质不能够完全依赖把持业者者的责任心来保证,任何人城市有情绪,会有惰性,会有侥幸心理,会受一些意外因素干扰,从而使产物质量呈现摆荡.因此,必需尽可能科学合理地设计使用防呆防错装置来防止疏忽.同时在现场管理中,认真进行细节管理,尽量把工作做在前面,周全的计划,充沛的准备,事先的预防,减少各种不同变更,把品质控制在要求的范围内.十、管理支持作业者承坦产物的品质责任,但产物呈现不良,管理层应该承坦更多的责任,因为现场管理者的职责就是帮手员工解决问题.当员工发现问题并陈说时,作为现场管理者应第一时间呈现在现场,一起调查并处理问题.对不良品若只是轻率地推卸责任给作业者,不单不能完全解决分歧格品的发生,而且易造成管理层与员工之间的对峙.所以,若要对员工进行指导,事先预防问题的发生,和员工共同分析问题、调查解决问题,就必需配备员工所需的资源设施,必需帮手员工解除生活、工作上的后顾之忧.总之,管理者只有成为员工的坚强后盾,“三不原则”才华真正在生产中落实.1、全员的介入很重要,建立QC式品管圈. 2、用数据说话,建立一套数据共享的情报系统,及时监控. 3、用月度发表(top worst:不良率;合格率;客户投诉等原因对策项)品质情报;由高层,中层及员工代表共同介入的方式进行. 4、在帮手相关方作好自主监查的成熟时机后,通过强化原料及半制品的监查体系逐步由事后向过程控制转移,最终为无检化努力. 二、品质管理1、做好品质要有三要: 1、要下定决心:上至最高管理者,下至每一个基层员工,都要下定决心,提升品质. 2、要教育训练:有决心还要具备能力,能力则来自于不竭的教育训练. 3、要贯彻执行:全体带动,进行品质活动. 3、如何管理品质: 1、重视制度,实旋标准化:在公司组织内,应给予品管部份一级部份之位阶,并制订品管部份工作职责及運作系统. 2、重视执行:品质管理涵盖4个步伐:(1)、制定品质标准(2)、检验与标准是否一致(3)、采用矫正办法并追踪效果(4)、修订新标准3、重视分析:近代品质管制应用突飞猛进,主要得力于统计分析手法之应用,企业的品质要做好,应配置对品管手法熟练的人员. 4、重视不竭的改善:品质管制在于三个条理:(1)、品质开发(2)、品质维持(3)、品质突破 5、重视教育训练:品质管制之成败在于品质意识及危机意识,品管人员及全体员工应经常有计划地接受品管训练,推行品管方能凑效. 6、经常使用改善循环:经常使用PDCA循环改善(P:计划 D:执行 C:改善 A:查核)7、执行5S活动:(整理、整顿、清扫、清洁、素养)5S是养成好习惯,革除轻率,建立“讲究”的基础工程,也是做好品管工作、提高工作效率、降低生产本钱的先决条件. 8、高层主管的重视;4、防止不良品的要决: 1、稳定的作业人员 2、良好的教育训练3、建立标准化4、消除环境乱象5、品质统计6、稳定供应商5、善用QC七年夜手法:。