(完整版)艾默生热设计规范

艾默生空调方案

精密空调设计及负荷计算(1)机房设计标准河南省医疗保险中心信息机房属于中型重要的自动化机房。

机房内有严格的温、湿度要求,机房内按国标GB50174-2008《计算机机房施工要求》的规定配置空调设备:A级级别项目夏季冬季22±2°C 20±2°C相对湿度45%~65%温度变化率<5°C/h并不得结露同时,主机房区的噪声声压级小于65分贝;主机房内要维持正压,与室外压差大于9.8帕;送风速度不小于3米/秒;在表态条件下,主机房内大于0.5微米的尘埃不大于18000粒/升;为使机房能达到上述要求,应采用精密空调机组才能满足要求。

(2)精确总热负荷的计算本工程主要的热负荷来源于设备的发热量及环境的热负荷。

因此,我们要了解主设备的数量及用电情况以确定精密空调的容量及配置;另外根据以往经验,除主要的设备热负荷之外的其他负荷,如机房照明负荷、建筑维护结构负荷、补充的新风负荷、人员的散热负荷等环境热负荷可根据机房的面积进行估算。

据目前了解机房面积为65 m2,机柜密度20面,机房内机柜密度不大,建议按照每350W/㎡的发热量来配置空调。

总热负荷:Q=SP=65×300=19.5Kw考虑到后期会有更多设备进入机房,适当增大空调选型功率,可以很好保护贵方的初期投资,因此我方提出选择一台22KW的机房精密空调进行制冷,以满足贵方后期的需要。

同时考虑到郑州秋冬两季气候较为干燥,加湿量很大,而传统的电极加湿罐在水质偏软的南方使用效果更好,因此我们此次建议书中推荐了最新的PEX空调系统(采用红外加湿技术),从根本上解决了频繁更换加湿罐的问题,无论从资金投入以及日后维护,均有明显改善。

艾默生推荐产品和方案●现根据上述的计算结果,结合机房现场情况,推荐选用艾默生公司先Liebert-PEX系列机房空调产品P1025U/LSF32系列空调产品1台。

●P1025U室内机组单机制冷量为22.1 KW >19.5KW,满足热负荷需要,单台有10%左右的制冷量冗余。

艾默生空调下送风设计方案

机房空调设计方案艾默生网络能源有限公司2014年9月26日1、系统设计依据1.《电信机房空调维护规程》2. GB/T2887-2000《电子计算机场地通用规范》3. GB50174-2008《电子计算机机房设计规范》4. GBJ19-87(2001版)采暖通风与空气调节设计规范T8833-2002 室内空气质量标准《计算机场地技术条件》2、机房设计要求设计方案应根据大楼的既有结构和客观条件,因地制宜;既要符合国家有关标准,又要满足所确定的需求,整个数据中心设计需要按国家A级设计规范进行。

全年365天、每天24小时运行。

中心机房属于大型重要的计算机中心。

机房内有严格的温、湿度要求,机房内按国标GB50174-2008《电子计算机机房设计规范》的规定配置空调设备:同时,主机房区的噪声声压级小于68分贝主机房内要维持正压,与室外压差大于帕送风速度不小于3米/秒在表态条件下,主机房内大于微米的尘埃不大于18000粒/升为使机房能达到上述要求,应采用精密空调机组才能满足要求,3、机房精密空调设计方案机房专用空调的性能指标:1.机房专用空调机组的的电气性能应符合IEC标准2.输入电压允许波动范围:220/380V +10% ? -15%,频率:50HZ ? 2HZ3.机房专用空调应能按要求自动调节室内温、湿度,具有制冷、加热、加湿、除湿等功能。

4.机房专用空调机组的适应环境:温度:室内 -10℃ ? +30℃室外 -30℃ ? +45℃湿度:≤95%RH5.机房专用空调运行的平均无故障时间MTBF≥10万小时。

空调负荷的确定方法机房主要热负荷的来源设备负荷(计算机类设备热负荷);机房照明负荷;建筑维护结构负荷;补充的新风负荷;人员的散热负荷等。

其他以上各种热负荷可以归纳为二大类:计算机类设备热负荷和机房环境热负荷(包括:机房照明负荷、建筑维护结构负荷、补充的新风负荷、人员的散热负荷等),计算机类设备负荷可以根据所有设备的耗电功率总和计算得到,而机房环境热负荷可按照每平方米100W的经验值测算得到。

艾默生TA(E)热力膨胀阀技术文件

艾默生TA(E)系列可换芯式热力膨胀阀专为冷冻应用设计。

适用于多种商用冷冻应用:冷库、超市展示柜、活动式及延伸式冷柜、制冰机、冰激凌机、奶罐制冷机、运输类冷藏及制冷机组等,同样也适用于小冷量的空调和热泵系统。

TA(E)系列热力膨胀阀可换芯式结构便于满足不同的冷量需求,紧凑的外形、动力头/毛细管/感温包采用不锈钢材料,保证可靠性的同时更牢固更耐腐,便捷而精准的过热度调节机构可确保在宽负载和宽蒸发温度范围下,均可稳定、精确的控制过热度。

特性:•8种阀芯可供选择(带过滤网)。

•冷量覆盖0.82~19.8kW(R22)。

•最高运行压力为680psig,兼容多种冷媒。

•便捷的过热度调节。

•搭配有螺纹连接方式及焊接连接方式。

•激光焊接不锈钢动力头,毛细管和感温包也采用不锈钢材料。

•大膜片设计在宽负载和宽蒸发温度范围下,确保稳定而精确的过热度控制。

命名规则:举例:TAE HCS SAE 5FTTA E H C*SAE5FT系列名可拆卸阀芯设计平衡口E=外平衡忽略为内平衡冷媒代码H=R22S=R404AM=R134a充注代码CS=中低温WS(MOP)=压力限定接管尺寸和方式(进口×出口×平衡口)SAE=螺纹连接ODF=焊接*忽略平衡口则为内平衡阀体毛细管长度5FT (STD)选型表:冷媒PCN 型号描述充注MOP 平衡口尺寸连接管尺寸(进口×出口×平衡口)R22 066830 TAE HCS SAE 5FT HCS-EE 1/4 SAE 3/8 SAE x 1/2 SAE x1/4 SAE 066831 TA HCS SAE 5FT HCS IE - 3/8 SAE x 1/2 SAE066832 TAE HCS ODF 5FT HCS EE 1/4 ODF 3/8 SAE x 1/2 ODF x1/4 ODF 066833 TA HCS ODF 5FT HCS IE - 3/8 SAE x 1/2 ODF 066834 TAE HW100 ODF 5FT HW1006.9BarEE 1/4 ODF 3/8 SAE x 1/2 ODF x1/4 ODF 066835 TA HW100 ODF 5FT HW100 IE - 3/8 SAE x 1/2 ODF 066836 TAE HW100 SAE 5FT HW100 EE 1/4 SAE 3/8 SAE x 1/2 SAE x1/4 SAE 066837 TA HW100 SAE 5FT HW100 IE - 3/8 SAE x 1/2 SAE充注及标准过热度设定:选型表:阀芯组件(带滤网)*名义制冷量基于AHRI工况:外形尺寸:(单位mm)接管尺寸:SAE×SAE(螺纹×螺纹)外平衡阀内平衡阀内/外平衡阀体接管尺寸:SAE×ODF(螺纹×焊接)外平衡阀体内平衡阀体内/外平衡阀体声明:技术数据在印刷前已经校对过,印刷之后有再更新的可能,如有需要对某一参数确认,请联系艾默生环境优化技术。

热设计的基本原则

热设计的基本原则

热设计的基本原则:

1.热设计应与电气设计、结构设计同时进行,使热设计,结构设计,电气设计相互兼顾;并应遵守相应的国际,国内行业标准。

2.应将设备内温度控制在所规定的范围内,求得设备温度稳定性,以保证设备内的元器件均能在设定的热环境中长期正常工作。

3.作为设备热设计的温度控制稳定装置,其在规定期限内的可靠性要大于设备的可靠性,必要时可采用冗余措施,考虑相应的设计余量,提高其可靠性。

4.热设计应考虑产品的经济性指标,在保证散热的前提下使其结构简单、可靠且体积最小、成本最低。

热设计不能盲目加大散热余量,尽量使用自然对流或低转速风扇等可靠性高的冷却方式。

艾默生精密空调设计手册20091109

Liebert.PEX系列机房专用空调设计安装手册目录目录 (2)一、性能 (3)1. Liebert.PEX系列精密空调室内机基本技术指标 (3)2. 室内机机械参数 (5)3. 风帽尺寸 (6)4. 室外机机械参数 (8)二、系统安装布局 (10)1. 系统总体布局 (10)2. 安装室内机 (13)1)机房要求 (13)2)安装空间 (13)3)维护空间要求 (14)4)机组底座 (14)3. 安装室外机 (16)4. 安装机组管路 (16)1)一般原则 (17)2)连接管路 (17)附录:PEX机组接线图 (20)-3-一、 性能1. Liebert.PEX 系列精密空调室内机基本技术指标风冷型、水冷型、乙二醇冷上出风参数:机型类型P1020UAP1025UAP1030UAP1035UAP2040UAP2045UAP2050UAP2055UAP2060UAP2070UAP3080UAP3090UAP3100UA制冷量 19.4 22.1 29.2 32.4 39.5 44.4 45.7 52 57.9 65.9 79.4 87.2 97.924dB ℃ 50%RH 显冷量 18.3 20.7 25.9 28 37.2 40.7 42 46.1 51.6 56.3 69.2 77.5 83.9制冷量 19.3 21.9 28.1 31.8 39.8 42.9 44.5 49.7 56.4 63.5 76.7 83.5 96.5制冷量和显冷量(kW )24dB ℃ 45%RH 显冷量19.1 21.7 27.4 29.9 39.5 42.6 44.2 48.8 55.1 59.7 73.5 82.2 89.9标准风量(m 3/h )5400 6300 7866 7920 10440 11610 12240 13032 15390 15480 19188 22770 22860风机台数 1 1 1 1 2 2 2 2 2 2 3 3 3风机机外静压(Pa )25-200 25-200 25-200 25-200 25-200 25-200 25-200 25-200 25-200 25-200 25-200 25-200 25-200压缩机1 数量 1 1 1 1 2 1 2 1 2 2 2 2 2电加热3功率(kW ) 6 6 6 6 9 9 9 9 9 9 12 12 12 加湿量(kg/h ) 4.5 4.5 4.5 4.5 10 10 10 10 10 10 10 10 10 远红外加湿器 加湿水盘 不锈钢不锈钢不锈钢不锈钢不锈钢不锈钢不锈钢不锈钢不锈钢不锈钢不锈钢不锈钢不锈钢尺寸(mm ) 666*816*96 666*816*96 666*816*96 666*816*96 666*816*96 666*816*96 666*816*96 666*816*96 666*816*96 666*816*96 666*816*96 666*816*96 666*816*96滤网4数量1 1 1 12 2 2 2 2 23 3 3回液管ID (mm ) 16 16 16 16 16 16 16 16 16 16 16 16 16排气管ID (mm ) 22 22 22 22 22 22 22 22 22 22 22 22 22远红外加湿器 注水管OD (mm ) 6.35 6.35 6.35 6.35 6.35 6.35 6.35 6.35 6.35 6.35 6.35 6.35 6.35风冷型室内机组接口尺寸冷凝水排水管ID (mm )19 19 19 19 19 19 19 19 19 19 19 19 19 水流量调节阀6尺寸(inch ) 1 1 1-1/4 1-1/4 1 1-1/4 1 1-1/4 1-1/4 1-1/4 1-1/4 1-1/4 1-1/4 进水量(l/s ) 1.15 1.32 1.73 1.90 2.35 2.58 2.66 3.05 3.47 3.83 4.67 5.12 5.73 水冷型冷却水供应要求7压降(kPa )45.560.954.450.046.992.161.1104.357.850.154.989.494.5水冷型接口尺寸 进出水管7OD (mm ) 28 28 35 35 28 35 28 35 35 35 35 35 35 净重(kg ) 320 330 340 350 590 560 610 570 640 650 910 930 950FLA 5(A ) 23.125.230.432.342.948.547.153.557.561.371.977.787.7电参数 空开32 32 40 40 63 63 63 63 80 80 100 100 100注:1:涡旋,R22制冷剂(可兼容R407C )。

艾默生电子设备强迫风冷热设计规范

艾默生电子设备强迫风冷热设计规范艾默生电子设备强迫风冷热设计规范艾默生电子是一家致力于工业自动化技术、商用电力系统技术、数据中心技术和电信通讯技术领域的全球领先技术提供商。

作为这一行业的领军企业,艾默生电子对于产品的研发和设计有严格的要求,其中强迫风冷热设计是其中十分重要的一环。

强迫风冷热设计,顾名思义就是通过局部强制通风的方式来实现设备散热的一种方式。

在现代电子设备中,由于器件集成度和功率密度的不断提高,设备内部产生的热量也越来越多,而设备运行时又必须保持稳定的工作状态,因此散热是非常重要的。

艾默生电子针对不同的产品线都有相应的强迫风冷热设计规范,下面将重点介绍其设计要点以及原因。

一、电子设备的工作原理在介绍强迫风冷热设计规范之前,需要先了解电子设备的工作原理。

电子设备是由许多不同种类的电子器件组成的,这些器件能够将电能转化为其他形式的能量:如光能、热能等。

这些器件在工作中会产生大量的热量,如果不及时散热就容易造成器件温度过高,导致设备的性能下降,或者直接损坏器件。

因此,保证电子设备的散热至关重要。

二、强迫风冷热设计的原理艾默生电子的强迫风冷热设计是一种利用风力强制加速设备内部空气流动,以实现快速排热的技术。

这种技术通常通过设置风扇和散热器的方式来实现。

风扇会将外界的冷空气引入设备内部,并将热空气排出设备外部。

散热器则可以对热量进行有效的散热,以保证设备的正常工作。

三、强迫风冷热设计规范1. 设备内部空间结构设备内部的空间结构是影响强迫风冷热设计最重要的因素之一,其主要影响因素包括设备的大小、器件布局、排列方式等。

艾默生电子要求设备内部应具有良好的空气流通性,可以合理地分配热量和优化热点位置,以确保设备的散热效果。

2. 设备散热器的设计艾默生电子的设备散热器设计通常适用于具有大功率的设备。

这些散热器通常采用大直径,高转速的风扇,以确保设备能够适应在高负载、高温度环境中的运行。

散热器的外形和结构也需要根据不同的设备类型进行个性化设计,以确保其散热效果达到最佳状态。

最全热设计规范(2020版)

流 速[m/s] 流 动 方 向 上 的 长 度[m ]

2020/10/11

29

对流换热改善

2020/10/11

30

改善对流换热系数的措施

流体相变变化

流体在气体和液体之间变化

引起流动原因 流体流动形态 流体物理性质 传热面几何性质

强制对流和自然对流 层流和紊流 比热容、导热系数、密度、黏度 形状、大小

△t=Q R

2

结合公式1和公式2,得出热阻和导热系数的关系:

R= L / K A

2020/10/11

3 9

热传导改善

2020/10/11

10

热阻的影响因素

R= L / K A

减少热传路径长度

降低热阻

选用导热系数高的材料

增加导热面积

2020/10/11

11

散热片导热热阻模型

Ta

Ta

Ts

Ts

Tc

Tc

自然散热主要由两部分组成:辐射换热+自然对流。其中辐射换热占的 比例20~50%左右(跟物体温度及表面处理有关) 自然散热时,可以假设热交换系数10w/m2. ℃

2020/10/11

27

自然对流换热系数

竖直设置

水平设置向上

水平设置向下

姿势系数 代 表 长 度[m]

0.56 长度方向

0.52

0.26

Q ---- 传导散热量, W K ---- 导热系数, W/m·℃

A ---- 导体横截面积, m2

△t ---- 传热路径两端温差, ℃ L ---- 传热路径长度, m

2020/10/11

8

传导热阻的概念

由公式 Q = K A △t / L变形可得:

热设计技术规范

2024/1/26

5

热设计应用领域

2024/1/26

电子设备

热设计在电子设备领域应用广泛,如计算机、手机、平板电脑等。通过优化设备的散热结 构、提高散热效率,可以确保设备在长时间工作或高负荷运行时保持良好的性能。

航空航天

在航空航天领域,热设计对于确保飞行器的稳定性和安全性至关重要。通过合理的热设计 ,可以控制飞行器内部温度,防止设备过热或结冰,确保各种传感器和控制系统正常工作 。

3

ห้องสมุดไป่ตู้

热设计定义与目的

热设计定义

热设计是一种工程方法,旨在优化电 子设备和系统的热性能,确保其在各 种工作条件下能够稳定、高效地运行 。

热设计目的

通过合理的热设计,可以降低设备的 工作温度,提高设备的可靠性、稳定 性和寿命,同时优化能源利用效率, 减少热污染和环境影响。

2024/1/26

4

热设计原则与方法

火箭热设计

解决高速飞行时产生的气动加热问题,保护关键部件免受高温影响 。

18

汽车零部件热设计案例

1 2

发动机热设计

改进冷却系统结构,提高散热性能,降低发动机 温度波动。

电池热设计

针对电动汽车电池组,采用液冷或风冷技术,确 保电池在适宜温度下工作,延长使用寿命。

3

空调系统热设计

优化空调制冷和制热效果,提高能效比,提升驾 乘舒适度。

设计迭代

根据测试结果对热设计方案进行迭代优化,直至满足 设计要求。

2024/1/26

15

04

热设计实例分析

BIG DATA EMPOWERS TO CREATE A NEW

ERA

2024/1/26

16

艾默生热设计规范

共两部分:1. 电子设备的自然冷却热设计规范2. 电子设备的强迫风冷热设计规范电子设备的自然冷却热设计规范2004/05/01 发布2004/05/01 实施艾默生网络能源有限公司修订信息表目录目录 (3)前言 (5)1目的 (6)2适用范围 (6)3关键术语 (6)4弓丨用/参考标准或资料 (7)5规范内容 (7)5.1遵循的原则 (7)5.2产品热设计要求 (8)5.2.1产品的热设计指标 (8)5.2.2元器件的热设计指标 (8)5.3系统的热设计 (9)5.3.1常见系统的风道结构 (9)5.3.2系统通风面积的计算 (10)5.3.3户外设备(机柜)的热设计 (11)5.3.3.1 太阳辐射对户外设备(系统)的影响 (11)5.3.3.2户外柜的传热计算 (13)5.3.4系统前门及防尘网对系统散热的影响 (15)5.4模块级的热设计 (15)5.4.1 模块损耗的计算方法 (15)5.4.2机箱的热设计 (15)5.4.2.1机箱的选材 (15)5.4.2.2模块的散热量的计算 (15)5.4.2.3机箱辐射换热的考虑 (16)5.4.2.4机箱的表面处理 (17)5.5单板级的热设计 (17)5.5.1选择功率器件时的热设计原则 (17)5.5.2元器件布局的热设计原则 (17)5.5.3元器件的安装 (18)5.5.4导热介质的选取原则 (19)5.5.5 PCB板的热设计原则 (20)5.5.6安装PCB板的热设计原则 (22)5.5.7元器件结温的计算 (22)5.6 散热器的选择与设计 (23)5.6.1散热器需采用的自然冷却方式的判别 (23)5.6.2自然冷却散热器的设计要点 (23)5.6.3自然冷却散热器的辐射换热考虑 (24)5.6.4海拔高度对散热器的设计要求 (24)5.6.5散热器散热量计算的经验公式 (25)5.6.6强化自然冷却散热效果的措施 (25)6.1进行产品热测试的目的 (25)6.1.1热设计方案优化 (26)6.1.2热设计验证 (26)6.2热测试的种类及所用的仪器、设备 (26)6.2.1温度测试 (26)7附录 (27)7.1元器件的功耗计算方法 (27)7.2散热器的设计计算方法 (29)7.3自然冷却产品热设计检查模板 (30).、八、-刖言本规范由艾默生网络能源有限公司研发部发布实施,适用于本公司的产品设计开发及相关活动。

艾默生空调技术手册PEX

图1-1机(双门)1.2 型号说明PEX系列空调型号说明见图2-3所示。

P 1 020 U W P M S 1 R加湿类型:0-无加湿;R-红外加湿;S-电极加湿再热类型:0-无电加热;1-一级电加热;2-二级电加热显示屏形式:S-小显示屏;L-大显示屏电源形式:M-三相/50Hz/400V系统配置:R-制冷剂为R22,涡旋压缩机2个;P-制冷剂为R22,涡旋压缩机1个S-制冷剂为R407C,涡旋压缩机2个;Z-制冷剂为R407C,涡旋压缩机1个冷却方式:A-风冷;W-水冷;G-乙二醇冷却送风方式:U-上出风;F-下出风;D-风管型制冷量级别:××KW机组框架:1-单门;2-双门;3-三门PEX系列1.3 风冷机组技术参数1.3.1 上出风风冷机组技术参数上出风风冷机组技术参数如表3-1所示。

表1-1 上出风风冷机组技术参数上出风风冷机组冷凝器技术参数如下:注意如所需数据未在表中列出,请与艾默生开发部门联系。

1.PEX冷凝器技术参数PEX冷凝器技术参数如表3-2到表3-7所示。

表1-2 PE X冷凝器技术参数(R22,环境温度35℃)表1-3 PE X冷凝器技术参数(R22,环境温度38℃)表1-4 PE X冷凝器技术参数(R22,环境温度41℃)表1-5 PE X冷凝器技术参数(R407C,环境温度35℃)表1-6 PE X冷凝器技术参数(R407C,环境温度38℃)表1-7 PE X冷凝器技术参数(R407C,环境温度41℃)2.低温型室外机技术参数低温型室外机技术参数如表3-8和表3-9所示。

表1-8 低温型室外机技术参数(R22,环境温度35℃)表1-9 低温型室外机冷凝器技术参数(R407C,环境温度35℃)1.3.2 下出风风冷机组技术参数下出风风冷机组技术参数如表3-10所示。

表1-10 下出风风冷机组技术参数下出风风冷机组冷凝器技术参数如下:注意1.下出风机型测试机外静压为20Pa。

艾默生大型并网光伏发电系统机房建设要求(客户版)

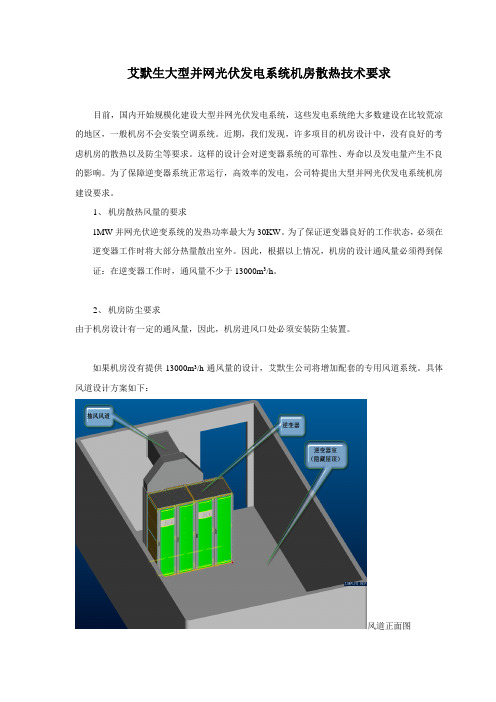

艾默生大型并网光伏发电系统机房散热技术要求

目前,国内开始规模化建设大型并网光伏发电系统,这些发电系统绝大多数建设在比较荒凉的地区,一般机房不会安装空调系统。

近期,我们发现,许多项目的机房设计中,没有良好的考虑机房的散热以及防尘等要求。

这样的设计会对逆变器系统的可靠性、寿命以及发电量产生不良的影响。

为了保障逆变器系统正常运行,高效率的发电,公司特提出大型并网光伏发电系统机房建设要求。

1、机房散热风量的要求

1MW并网光伏逆变系统的发热功率最大为30KW。

为了保证逆变器良好的工作状态,必须在逆变器工作时将大部分热量散出室外。

因此,根据以上情况,机房的设计通风量必须得到保证:在逆变器工作时,通风量不少于13000m3/h。

2、机房防尘要求

由于机房设计有一定的通风量,因此,机房进风口处必须安装防尘装置。

如果机房没有提供13000m3/h通风量的设计,艾默生公司将增加配套的专用风道系统。

具体风道设计方案如下:

风道正面图

风道背面图

风道剖视图。

艾默生热设计规范标准[详]

![艾默生热设计规范标准[详]](https://img.taocdn.com/s3/m/87e44a72050876323012120a.png)

共两部分:1. 电子设备的自然冷却热设计规2. 电子设备的强迫风冷热设计规电子设备的自然冷却热设计规2004/05/01发布2004/05/01实施艾默生网络能源修订信息表目录目录 (3)前言 (5)1目的 (6)2 适用围 (6)3 关键术语 (6)4引用/参考标准或资料 (7)5 规容 (7)5.1 遵循的原则 (7)5.2 产品热设计要求 (8)5.2.1产品的热设计指标 (8)5.2.2 元器件的热设计指标 (8)5.3 系统的热设计 (9)5.3.1 常见系统的风道结构 (9)5.3.2 系统通风面积的计算 (10)5.3.3 户外设备(机柜)的热设计 (11)5.3.3.1 太阳辐射对户外设备(系统)的影响 (11)5.3.3.2 户外柜的传热计算 (13)5.3.4 系统前门及防尘网对系统散热的影响 (15)5.4 模块级的热设计 (15)5.4.1 模块损耗的计算方法 (15)5.4.2 机箱的热设计 (15)5.4.2.1 机箱的选材 (15)5.4.2.2 模块的散热量的计算 (15)5.4.2.3 机箱辐射换热的考虑 (16)5.4.2.4 机箱的表面处理 (17)5.5 单板级的热设计 (17)5.5.1 选择功率器件时的热设计原则 (17)5.5.2 元器件布局的热设计原则 (17)5.5.3 元器件的安装 (18)5.5.4 导热介质的选取原则 (19)5.5.5 PCB板的热设计原则 (20)5.5.6 安装PCB板的热设计原则 (22)5.5.7 元器件结温的计算 (22)5.6 散热器的选择与设计 (23)5.6.1散热器需采用的自然冷却方式的判别 (23)5.6.2 自然冷却散热器的设计要点 (23)5.6.3 自然冷却散热器的辐射换热考虑 (24)5.6.4 海拔高度对散热器的设计要求 (24)5.6.5 散热器散热量计算的经验公式 (25)5.6.6强化自然冷却散热效果的措施 (25)6 产品的热测试 (25)6.1 进行产品热测试的目的 (25)6.1.1热设计方案优化 (26)6.1.2热设计验证 (26)6.2热测试的种类及所用的仪器、设备 (26)6.2.1温度测试 (26)7 附录 (27)7.1 元器件的功耗计算方法 (27)7.2 散热器的设计计算方法 (29)7.3自然冷却产品热设计检查模板 (30)前言本规由艾默生网络能源研发部发布实施,适用于本公司的产品设计开发及相关活动。

艾默生 35-66 热表面点火控制器 使用手册说明书

F-35-66Octoher 2018 FEATURES•Safe start with DETECT-A-FLAME® flame sensingtechnology•Custom pre-purge and inter-purge timings*•120/240 field selectable line voltage for use with 120VAC igniter option•24/120/240 VAC hot surface igniter models available•Inducer blower control and airflow switch monitoring•Single or three trials for ignition•System diagnostic LED•Flame current test points•Local or remote flame sensing•Automatic reset**APPLICATIONS•Gas furnaces•Boilers•Commercial cooking•Water heaters•Other gas-fired appliancesDESCRIPTIONThe 35-66 is a 24 VAC hot surface ignition (HSI) control designed for use in all types of gas-fired appliances. The control uses a microprocessor to continually and safely monitor, analyze and control the proper operation of a gas burner and inducer blower. On-board diagnostics with LED output makes troubleshooting easy and ensures safe and efficient operation. Export Information (USA)Jurisdiction: EARECCN: EAR99AGENCY CERTIFICATIONS*Pre-purge time cannot exceed inter-purge time on CE Approved models.**Automatic reset is not allowed for CE Approved models.***EMC emission requirements shall be verified after incorporation of the burner control system into the end use SPECIFICATIONSDesign certified by CSA International to ANSI Z21.20, CAN/CSA C22.2 No. 199-M89CE Approved to EN298-2012Factory Mutual approval on select models Input Power Control: 18 to 30 VAC 50/60 Hz(Class 2 Transformer)Line Voltage Line: 24, 120 or 240 VAC(L1 and L2 only)Input Current300 mA max @ 24 VAC with gasvalve and inducer blower relaysenergized (control only)Gas Valve 2.0A max @ 24 VACInducer Blower 3.0 FLA max @ 120 VAC (1/4 hp)1.5 FLA max @ 240 VAC (1/4 hp)Operating Temperature-40°F to +176°F(-40°C to 80°C)Storage Temperature-40°F to +185°F(-40°C to +85°C)Hot Surface Igniter 5.0A max @ 24/120/240 VACFlame Sensitivity0.7 µA minimumFlame Failure Response0.8 seconds maximumFlame Detector Self-checkRateOnce per second minimumGas Types Natural, LP, or manufacturedSize (LxWxH) with enclosure 5.69 x 3.94 x 1.87 inches(14.45 x 10.01 x 4.75 cm)Moisture Resistance Conformal coated to operate non-condensing to 95% R.H. Moduleshould not be exposed to waterIngress Protection Not rated, protection provided byappliance in which it is installedTries for Ignition One or three try versions availableTrial for Ignition Periods4, 7, 10, 15 seconds available SERIES 35-6624 VAC Microprocessor-Based Hot SurfaceIgnition Control with Inducer Blower RelaySEQUENCE OF OPERATION / FLAME RECOVERY / SAFETY LOCKOUTPower-Up / StandbyUpon applying power 24 VAC to the R terminal, the control will reset, perform a self-check routine, flash the diagnostic LED and enter the thermostat scan state.Call for HeatWhen a call for heat is received from the thermostat supplying 24 VAC to the W terminal, the control will check the pressure switch for normally open contacts. The inducer blower is then energized and, once the pressure switch contacts close, an optional pre-purge period begins. After the pre-purge, the Igniter is energized for the heat-up period, and then the gas valve is energized for the Trial for Ignition (TFI) period.When the flame is detected during the TFI, the igniter is de-activated and the gas valve and inducer blower remain on. The thermostat, pressure switch and burner flame are constantly monitored to assure proper system operation. When the thermostat is satisfied and the demand for heat ends, the gas valve is immediately de-energized, the control verifies the loss of flame signal and initiates an optional post-purge period before de-energizing the inducer blower.Failure to Light - LockoutSINGLE TRIAL MODELShould the burner fail to light, or a flame is not detected during the TFI period, the gas valve will be de-energized and the control will go into lockout. The inducer blower will turn off following the optional post-purge period. The LED will indicate the fault code for ignition lockout.MULTI-TRIAL MODELShould the burner fail to light or the flame is not detected during the first TFI period, the gas valve will de-energize. The control will then go through an inter-purge delay before attempting another TFI period. The control attempts two additional ignition trials before de-energizing the gas valve and entering lockout. The inducer blower will turn off following the optional post-purge period. The LED will indicate the fault code for ignition lockout.FLAME FAILURE-RECYCLE MODEUpon loss of flame, the gas valve is de-energized and the control proceeds to inter-purge before attempting to relight the flame. Multi-try models permit three tries for ignition including inter-purges. If the burner relights, normal operation resumes. If the burner does not relight, the control will enter lockout and the inducer blower will turn off following the optional post-purge period.Lockout RecoveryRecovery from lockout requires a manual reset by either resetting the thermostat, or removing 24 VAC for a period of 5 seconds. On models with automatic reset, if the thermostat is still calling for heat after one hour, then the control will automatically reset and attempt to ignite the burner.Combustion Airflow FaultCombustion airflow is continually monitored during an ignition sequence by the pressure switch (PS terminal). If the pressure switch contacts remain closed for 30 seconds at the start of the ignition sequence without an output signal to the inducer blower, the LED will indicate an airflow fault and the control will remain in this mode with the inducer blower off. If the pressure switch contacts later open while there is still a call for heat, the control will begin the pre-purge period followed by a normal ignition sequence.If the pressure switch contacts remain open for more than 30 seconds after the inducer blower output (F1 and F2 terminals) is energized the LED will indicate an airflow fault and the control will remain in this mode with the inducer blower on. If proper airflow is later detected from the pressure switch input (PS terminal), the control begins the pre-purge period followed by a normal ignition sequence.If the airflow signal is lost while the burner is firing, the control will immediately de-energize the gas valve and the LED will indicate an airflow fault. The inducer blower will remain on for the post-purge period and the control continues to monitor the PS input waiting for airflow to return. If proper airflow is detected during the post-purge period, a normal ignition sequence will begin with the pre-purge period. Otherwise, the control will remain in an airflow fault as indicated by the LED with the inducer blower off.MOUNTING AND WIRINGThe Series 35-66 control is not position sensitive and can be mounted vertically or horizontally. The case may be mounted on any surface with #6 sheet metal screws. The control alsosupports direct mounting to a standard NEC 4-in. junction box.Remote Sense Cable RequirementsRemote flame sense cable must meet a voltage rating of 250V and an insulation rating of 200 °C. Recommended length of 10ft (3m) or less. Consult Factory for longer lengths.CAUTIONAll wiring must be performed in accordance with both local and national electrical codes.CAUTIONLabel all wires prior to disconnection when servicing controls. Wiring errors may cause improper and dangerous operation. A functional checkout of a replacement control should always be performed.WARNING This product uses voltages of shock hazard potential. Wiring and initial operation must beperformed by a qualified service technician.WARNING Operation outside specifications could result in failure of the Fenwal product and otherequipment with potential for injury to people andproperty.Terminal Designations Terminal Description Termination (inch)F1F2Inducer Blower PowerInducer Blower Output 1/4” Quick Connect (or 2-pin Mate-N-Lok)1/4” Quick Connect (or 2-pin Mate-N-Lok)S1-240240 VAC Igniter 1/4”Quick Connect S1-120120 VAC Igniter 1/4” Quick Connect (or 5-pin Mate-N-Lok)R24 VAC supply toprocessor (optional full time power)1/4” Quick ConnectL1120/240VAC Input (Hot)1/4” Quick Connect (or 5-pin Mate-N-Lok)L2Neutral1/4” Quick Connect (or 5-pin Mate-N-Lok)S2/FSIgniter/Remote Flame Sense1/4” Quick Connect (or 5-pin Mate-N-Lok)PS Pressure Switch Input 1/4” Quick Connect W Thermostat Input 1/4” Quick Connect MV1Main Valve Power 3/16” Quick Connect GNDSystem Ground3/16” Quick Connect FC+ & FC-Flame Current Test PointsVaries by modelWiring Diagrams - Series 35-66Figure 1. Local SenseFigure 2. Remote SenseTROUBLESHOOTINGNote:During a fault condition, the LED will flash on for 1/4 second and off for 1/4 second as needed toindicate the fault code. The code will repeat every3 seconds. Removing power from the control willclear the fault code.Flame FaultIf at any time the main valve fails to close completely and maintains a flame, the flame sense circuit will detect it and energize the inducer blower. Should the main valve later close completely removing the flame signal, the inducer blower will be turned off following the optional post purge period.Hot Surface IgniterProper location of the silicon hot surface igniter is important to achieve optimum system performance for both ignition and flame sensing. See figure below.Note:The temperature of the ceramic holder should not exceed the manufacturer's specifications. Typical Hot Surface IgniterFlame Current MeasurementFlame current is the current that passes through the flame from sensor to ground. To measure flame current, connect a True RMS or analog DC micro-ammeter to the FC+ and FC- terminals. Readings should be 1.0 µA DC or higher. If the meter reads negative or below "0" on scale, meter leads are reversed. Re-connect leads with proper polarity.Alternately, a Digital Voltmeter may be used to measure DC voltage between FC+ and FC- terminals. Each micro-amp of flame current produces 1.0 VDC. For example, 2.6 VDC equates to 2.6 µA.A good burner ground that matches the control ground is critical for reliable flame sensing.Troubleshooting GuideSymptom Recommended Actions1. Control does not start A. MiswiredB. 24 VAC transformer faultC. Fuse circuit breaker faultD. Faulty control, check LEDfor steady on or flashingcodes2. Thermostat on - no ignition A. MiswiredB. Faulty thermostat, no volt-age at thermostat terminalWC. Failed igniter3. Blower on - no TFI after purge delay A. MiswiredB. Flame faultC. Airflow fault (check voltage at PS)D. Faulty control (check voltage between F1 & F2)4. Valve on - no igniter A. Defective igniterB. MiswiredC. Faulty control, checkvoltage at igniter5. Igniter on - no valve A. Valve coil openB. Valve wire disconnectedC. Faulty control, check volt-age at gas valve terminal6. Flame okay during TFI - no flame sense after TFI A. Faulty igniterB. Faulty S1 wireC. Poor ground at burnerD. Poor flame, check flame currentFault Conditions LED IndicationFault ModeSteady OnInternal Control Failure1 Flash Airflow Fault2 Flashes Flame without call for heat3 Flashes Ignition LockoutNO NOYESThis literature is provided for informational purposes only. Fenwal Controls, Kidde-Fenwal Inc.DETECT-A-FLAME is a registered trademark of Kidde-Fenwal, Inc., or its parents, subsidiaries, or affiliates.DIMENSIONSFigure 3. Standard EnclosurePART NUMBER CONFIGURATIONNote: All dimensions are in inches.Classification: EAR99This document contains technical data subject to the EAR.EU DECLARATION OF CONFORMITYWeCompany Name: Kidde-Fenwal Inc. Postal Address: 400 Main Street City and Post Code: Ashland, MA 01721 Tel:508-881-2000Declare that the DoC is issued under sole responsibility and belongs to the following product:Apparatus Model(s) Series 35-40, 35-53, 35-60, 35-61, 35-63, 35-608, 35-65, 35-66, 35-9X Type:FittingBatch NumberDate code and Revision Level Assigned per production lot, (YYWW RR)Object of the Declaration:Series 35-40, 12/24Vdc Direct Spark Automatic Gas Ignition Controllers Series 35-53, 12Vdc Direct Spark Automatic Gas Ignition ControllersSeries 35-60, 35-61, 35-63, 35-608 24Vac Direct Spark Automatic Gas Ignition Series 35-65 & 35-66 24Vac Hot Surface Automatic Gas Ignition ControllersSeries 35-9X Platform Ignition ModuleSERIES 35-40SERIES 35-53SERIES 35-60/61/63/608SERIES 35-65/66SERIES 35-9XThe object of the declaration described above is in conformity within the relevant union harmonization legislation:Gas Appliance Regulation :(EU) 2016/426 Low Voltage Directive: 2014/35/ECEMC Directive:2014/30/ECRohs2011/65/EUThe following harmonized standards and technical specifications have been applied:EN298:2012:Automatic Burner Control systems for Burners and appliances burning gaseous or liquid fuels. EN13611:2007_A2:2011:Safety and control devices for Gas Burners and Gas burning appliances – General Requirements. Name of Notified Body & Number: BSI Group, 0086, EU Type Examination Certification Notified Body Certificate No.:Series 35-40: CE682407 Series 35-53CE682404 Series 35-60/61/63/608 CE682405 Series 35-65/66 CE682406 Series 35-9xCE640496Surveillance Audit Notified Body:BSI GroupFor copies of the Installation Instructions and the EU DoC, got to , - Document Library - Data sheets.Paul FinnKidde-Fenwal, Inc. Ashland, MA USA 25 Sept 2018 Paul Finn, Certification EngineerEU DECLARATION OF CONFORMITYWeCompany Name: Kidde-Fenwal Inc. Postal Address: 400 Main Street City and Post Code: Ashland, MA 01721 Tel:508-881-2000Declare that the DoC is issued under sole responsibility and belongs to the following product:Apparatus Model(s) Series 35-40, 35-53, 35-60, 35-61, 35-63, 35-608, 35-65, 35-66, 35-9X Type:FittingBatch NumberDate code and Revision Level Assigned per production lot, (YYWW RR)Object of the Declaration:Series 35-40, 12/24Vdc Direct Spark Automatic Gas Ignition Controllers Series 35-53, 12Vdc Direct Spark Automatic Gas Ignition ControllersSeries 35-60, 35-61, 35-63, 35-608 24Vac Direct Spark Automatic Gas Ignition Series 35-65 & 35-66 24Vac Hot Surface Automatic Gas Ignition ControllersSeries 35-9X Platform Ignition ModuleSERIES 35-40SERIES 35-53SERIES 35-60/61/63/608SERIES 35-65/66SERIES 35-9XThe object of the declaration described above is in conformity within the relevant union harmonization legislation:Gas Appliance Regulation : (EU) 2016/426 Low Voltage Directive: 2014/35/EC EMC Directive:2014/30/ECRohs2011/65/EUThe following harmonized standards and technical specifications have been applied:EN298:2012:Automatic Burner Control systems for Burners and appliances burning gaseous or liquid fuels. EN13611:2007_A2:2011:Safety and control devices for Gas Burners and Gas burning appliances – General Requirements. Name of Notified Body & Number: BSI Group, 0086, EU Type Examination Certification Notified Body Certificate No.:Series 35-40: CE682407 Series 35-53CE682404 Series 35-60/61/63/608 CE682405 Series 35-65/66 CE682406 Series 35-9xCE 690652Surveillance Audit Notified Body:BSI GroupFor copies of the Installation Instructions and the EU DoC, got to , - Document Library - Data sheets.Paul FinnKidde-Fenwal, Inc. Ashland, MA USA 01 Oct 2018 Paul Finn, Certification Engineer。

艾默生电子设备强迫风冷热设计规范

艾默生电子设备强迫风冷热设计规范艾默生电子设备强迫风冷热设计规范是指在设计电子设备时必须遵循的一些规范要求,以使得设备的冷却和散热能够更加有效地进行。

艾默生电子设备公司是国际知名的电子设备生产商,其设计出来的设备具有高效、耐久、稳定等特点,同时也享有广泛的应用领域。

在此文档中,我们将会介绍一些艾默生电子设备强迫风冷热设计规范的重点内容。

首先,艾默生电子设备强迫风冷热设计规范的核心在于热管理。

在电子设备的使用过程中,由于电子元件的电子运动会释放出热量,因此需要对设备进行散热。

如果设备的热量无法得到很好地释放,就会造成设备故障、电子元件损坏等问题。

因此,艾默生电子设备在设计中,考虑到了不同的热量产生和散热方式,制定了相应的散热规范。

其中,强迫风冷是一种常见的散热方式,需要满足以下规范:1. 保证空气流动畅通电子设备内的空气流动对于散热至关重要,因此必须保证空气流通畅通。

在设计时,设备内应该留出合适的气流通道,使得空气可以在设备内自由流动。

2. 放置风扇风扇的作用是将热空气排出设备外,因此应该放置在流通通道的末端,负责将热空气排出。

3. 设计合适的散热片散热片是用于增大散热面积,提高热量散热效率的关键组件。

在设计时,应该根据设备内需要散热的元器件大小和热量大小,选用合适的散热片。

以上三点是艾默生电子设备强迫风冷热设计规范中的重点内容。

除此之外,还有一些细节问题也需要注意,例如必须保证风扇的转速和散热片的材料选择等。

这些规范要求的实施可以提高电子设备的故障率、寿命和性能,同时对于用户提高设备的使用体验也具有重要意义。

总结起来,艾默生电子设备强迫风冷热设计规范是一套完善的规范体系,包括空气流动规范、风扇放置规范和散热片规范等内容。

这些规范的实施可以提高电子设备的故障率,寿命和性能,确保电子设备在长期使用过程中更加可靠和稳定。

艾默生逆变器技术规范参数

艾默生逆变器技术规范参数一般规定与规范艾默生可满足该章对设备、资料、培训、配合服务等的全面需求。

第二章技术规范部分2.1 光伏并网逆变器主要参数2.1.1 艾默生逆变器为三相户内式光伏并网逆变器;2.1.2 光伏并网逆变器输出参数:艾默生500KW逆变器的输出电压为380Vac,范围为380Vac±10%,该电压等级有利于系统和并网侧电气元件、变压器等设备配套;逆变器功率因数在超前0.95~滞后0.95范围内可根据调度设置;其它要求满足。

2.1.3 光伏并网逆变器输入参数:艾默生SSL 500逆变器最大输入电压可达900Vdc;MPPT输入电压范围宽达300~850Vdc;宽电压输入范围的系统可输出更多电力。

最大直流输入电流满足。

2.2 光伏并网逆变器正常使用的电网条件:艾默生逆变器满足该项的所有要求。

2.3 光伏并网逆变器的性能指标:2.3.1 艾默生逆变器的效率可达98.3%,且通过使用一体化系统设计和智能休眠技术,使系统稳定工作在高效率状态;2.3.2 满足该项电网并网电流谐波的要求。

2.3.3 艾默生逆变器满足对逆变器输出电压允许偏差的要求,其范围为380Vac±10%;2.3.4 满足关于输出直流分量不超过交流额定值0.5%的要求;2.3.5 满足关于电压不平衡度的要求。

2.3.6 艾默生逆变器的在输入电压为额定值时,设备1m前方的噪声不大于60dB。

2.4 艾默生逆变器满足标书光伏并网逆变器的电磁兼容性的全部要求。

2.5 艾默生逆变器具有标书关于电网故障、防反放电、极性反接和过载等光伏并网逆变器的基本保护功能,此外还具有完善的内部设备监控和保护功能。

2.6 艾默生逆变器的绝缘耐压性能满足标书关于绝缘电阻和绝缘强度的要求。

2.7 光伏并网逆变器的监控功能2.7.1 满足控制设备要求及功能,并且具有更完善的转换控制和监控系统,提供全面的设备运行、监控和保护告警等信息。

热设计技术规范

热设计技术规范产品热设计技术规范前言本规范根据通信产品热设计相关资料及热实验结果等编制而成。

本规范起草单位:本规范授予解释单位:本规范主要起草人:本规范批准人:目录1 概述 (1)1.1 热设计的目的 (1)1.2 热设计的基本问题 (1)1.3 热设计应遵循的原则 (1)2 热设计的基本知识 (3)2.1 基本概念 (3)2.2 热量传递的基本方式极其基本方程式 (5)2.3 增强散热的方式 (6)3 自然对流散热 (7)3.1 自然对流热设计应考虑的问题 (7)3.2 自然对流换热系数的计算 (9)4 强迫对流散热——风扇冷却 (11)4.1 风道的设计 (11)4.2 抽风与鼓风的区别 (16)4.3 风扇选型设计 (17)4.4 机柜/箱强迫风冷热设计 (22)5 单板元器件安全性热分析 (24)5.1 元器件温升校核计算 (24)5.2 元器件的传热分析 (27)5.3 散热器选型参数的确定 (27)5.4 散热器选用与安装的原则 (29)6 通信产品热设计步骤 (30)7 附录 (32)7.1 热仿真软件介绍 (32)7.2 参考文献 (32)本文针对公司产品的特点,提供了热设计的基础理论知识、热设计的基本方法与步骤、热设计的原则等内容。

产品热设计技术规范第一章概述1.1 热设计的目的采用适当可靠的方法控制产品内部所有电子元器件的温度,使其在所处的工作环境条件下不超过稳定运行要求的最高温度,以保证产品正常运行的安全性,长期运行的可靠性。

1.2 热设计的基本问题1.2.1 耗散的热量决定了温升,因此也决定了任一给定结构的温度;1.2.2 热量以导热、对流及辐射传递出去,每种形式传递的热量与其热阻成反比;1.2.3 热量、热阻和温度是热设计中的重要参数;1.2.4 所有的冷却系统应是最简单又最经济的,并适合于特定的电气和机械、环境条件,同时满足可靠性要求;1.2.5 热设计应与电气设计、结构设计、可靠性设计同时进行,当出现矛盾时,应进行权衡分析,折衷解决;1.2.6 热设计中允许有较大的误差;1.2.7 热设计应考虑的因素:包括结构与尺寸功耗产品的经济性与所要求的元器件的失效率相应的温度极限电路布局工作环境1.3 遵循的原则热设计应与电气设计、结构设计同时进行,使热设计、结构设计、电气设计相互兼顾;1.3.2 热设计应遵循相应的国际、国内标准、行业标准;1.3.3 热设计应满足产品的可靠性要求,以保证设备内的元器件均能在设定的热环境中长期正常工作。

热设计技术规范

DKBA0.400.0037 REV. 1.0

第二章 热设计基础知识

2.1某些基本概念 2.1.1 温升 指机柜内空气温度或元器件温度与环境温度的差。如果忽略温度变化对空气物性 的非线性影响,可以将一般环境温度下(如空调房27℃)测量获得的温升直接加上最 高可能环境温度获得最恶劣环境下的器件近似温度。例如在空调房内测得某器件温升 为40℃,则在55℃最高环境温度下该器件的温度将为95℃。 2.1.2 热耗 指元器件正常运行时产生的热量。热耗不等同于功耗,功耗指器件的输入功率。 一般电子元器件的效率比较低,大部分功率都转化为热量。计算元器件温升时,应根 据其功耗和效率计算热耗,当仅知道大致功耗时,对于小功率设备,可认为热耗等于 功耗,对于大功耗设备,可近似认为热耗为功耗的75%。其实为给设计留一个余量, 有时直接用功耗进行计算。但注意电源模块的效率比较高,一般为70%~95%,对于同 一个电源模块,输出功率越小,效率越低。 2.1.3 热流密度 单位面积上的传热量,单位W/m2。 2.1.4 热阻

第 4 页,共 34 页

热设计的基础知识与规范 1.3.4 每个元器件的参数选择及安装位置及方式必须符合散热要求; 1.3.5 在规定的使用期限内,冷却系统(如风扇等)的故障率应比元件的故障率低; 1.3.6 在进行热设计时,应考虑相应的设计余量,以避免使用过程中因工况发生变化而 引起的热耗散及流动阻力的增加。 1.3.7 热设计不能盲目加大散热余量,尽量使用自然对流或低转速风扇等可靠性高的冷 却方式。使用风扇冷却时,要保证噪音指标符合标准要求。 1.3.8 热设计应考虑产品的经济性指标,在保证散热的前提下使其结构简单、可靠且体 积最小、成本最低。 1.3.9 冷却系统要便于监控与维护

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

共两部分:1. 电子设备的自然冷却热设计规范2. 电子设备的强迫风冷热设计规范电子设备的自然冷却热设计规范2004/05/01发布2004/05/01实施艾默生网络能源有限公司修订信息表目录目录 (3)前言 (5)1目的 (6)2 适用范围 (6)3 关键术语 (6)4引用/参考标准或资料 (7)5 规范内容 (7)5.1 遵循的原则 (7)5.2 产品热设计要求 (8)5.2.1产品的热设计指标 (8)5.2.2 元器件的热设计指标 (8)5.3 系统的热设计 (9)5.3.1 常见系统的风道结构 (9)5.3.2 系统通风面积的计算 (10)5.3.3 户外设备(机柜)的热设计 (11)5.3.3.1太阳辐射对户外设备(系统)的影响 (11)5.3.3.2 户外柜的传热计算 (13)5.3.4 系统前门及防尘网对系统散热的影响 (15)5.4 模块级的热设计 (15)5.4.1 模块损耗的计算方法 (15)5.4.2 机箱的热设计 (15)5.4.2.1 机箱的选材 (15)5.4.2.2 模块的散热量的计算 (15)5.4.2.3 机箱辐射换热的考虑 (16)5.4.2.4 机箱的表面处理 (17)5.5 单板级的热设计 (17)5.5.1 选择功率器件时的热设计原则 (17)5.5.2 元器件布局的热设计原则 (17)5.5.3 元器件的安装 (18)5.5.4 导热介质的选取原则 (19)5.5.5 PCB板的热设计原则 (20)5.5.6 安装PCB板的热设计原则 (22)5.5.7 元器件结温的计算 (22)5.6 散热器的选择与设计 (23)5.6.1散热器需采用的自然冷却方式的判别 (23)5.6.2 自然冷却散热器的设计要点 (23)5.6.3 自然冷却散热器的辐射换热考虑 (24)5.6.4 海拔高度对散热器的设计要求 (24)5.6.5 散热器散热量计算的经验公式 (25)5.6.6强化自然冷却散热效果的措施 (25)6产品的热测试 (25)6.1进行产品热测试的目的 (25)6.1.1热设计方案优化 (26)6.1.2热设计验证 (26)6.2热测试的种类及所用的仪器、设备 (26)6.2.1温度测试 (26)7 附录 (27)7.1 元器件的功耗计算方法 (27)7.2 散热器的设计计算方法 (29)7.3自然冷却产品热设计检查模板 (30)前言本规范由艾默生网络能源有限公司研发部发布实施,适用于本公司的产品设计开发及相关活动。

本规范替代以前公司的同名规范,老版本的同名规范一律废除。

本规范更换了新的模板,并根据公司产品开发需求的变化及已积累的设计经验增加了新的内容。

本规范由我司所有的产品开发部门遵照执行。

本规范于2004/05/01 批准发布;本规范拟制部门:结构设计中心;本规范拟制人:李泉明;审核人:张士杰;本规范标准化审查人:数据管理中心;本规范批准人:研发管理办;1目的建立一个电子设备在自然冷却条件下的热设计规范,以保证设备内部的各个元器件如开关管、整流管、IPM模块、整流桥模块、变压器、滤波电感等的工作温度在规定的范围内,从而保证电子设备在设定的环境条件下稳定、安全、可靠的运行。

2 适用范围本热设计规范适用于自然冷却电子设备设计与开发,主要应用于以下几个方面:●机壳的选材●结构设计与布局●器件的选择●散热器的设计与选用●通风口的设计、风路设计●热路设计3 关键术语3.1 热环境设备或元器件的表面温度、外形及黑度,周围流体的种类、温度、压力及速度,每一个元器件的传热通路等情况3.2 热特性设备或元器件温升随热环境变化的特性,包括温度、压力和流量分布特征。

3.3导热系数(λ w/m.k)表征材料热传导性能的参数指标,它表明单位时间、单位面积、负的温度梯度下的导热量。

3.4 对流换热系数(α w/m2.k)对流换热系数反映了两种介质间对流换热过程的强弱,表明了当流体与壁面间的温差为1℃时,在单位时间通过单位面积的热量。

3.5 热阻(℃/w)反映介质或介质间传热能力的大小,表明了1W热量所引起的温升大小。

)3.6 雷诺数(Re雷诺数的大小反映了流体流动时的惯性力与粘滞力的相对大小,雷诺数是说明流体流态的一个相似准则。

)3.7 普朗特数(Pr普朗特数是说明流体物理性质对换热影响的相似准则。

3.8 格拉晓夫数(G)r格拉晓夫数反映了流体所受的浮升力与粘滞力的相对大小,是说明自然对流换热强度的一个相似准则。

3.9 定性温度确定对流换热过程中流体物理性质参数的温度。

3.10肋片的效率表示某扩展表面单位面积所能传递的热量与同样条件下光壁所能传递的热量之比。

3.11黑度实际物体的辐射力和同温度下黑体的辐射力之比,它取决于物体种类、表面状况、表面温度及表面颜色。

3.12 外部环境温度的定义自冷时指距设备各主要表面80mm处的温度平均值;强迫风冷(使用风扇)时指距离空气入口80~200mm截面的温度平均值。

3.13 机箱表面的温度定义机箱表面温度指在机箱各表面几何中心处的温度。

3.14 设备风道的进、出口风温的定义冷却空气入口、出口温度指在入口或出口处与风速方向垂直的截面内各点温度的平均值。

3.15 冷板散热器指采用真空钎焊、锡焊、铲齿或插片工艺成型的齿间距较密、宽高比较大的散热器。

3.16 太阳辐射强度太阳辐射强度指1m2黑体表面在太阳照射下所获得的热量值,单位为W/m2. 4引用/参考标准或资料下列标准包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GBxxxxx-89 电力半导体器件用散热器使用导则GB11456-89 电力半导体器件用型材散热器技术条件GJB/Z27-92 国家军用标准汇编,电子设备可靠性设计手册GB/T 12993-91 电子设备热性能评定电子设备结构设计标准手册TS-S0E0199002电子设备的自然冷却热设计规范V1.0分散式散热产品的热设计规范5 规范内容5.1 遵循的原则5.1.1进行产品的热设计应与电气设计、结构设计同时进行,平衡热设计、结构设计、电气设计各种需求。

5.1.2 热设计应遵循相应的国际、国内标准、行业标准、公司标准。

5.1.3 热设计应满足产品的可靠性要求,以保证设备内的元器件均能在设定的热环境中正常工作,并保证达到设定的MTBF指标。

5.1.4 各个元器件的参数选择、安装位置与方式必须符合散热要求。

5.1.4.1元器件的发热表面与散热表面之间的接触热阻应尽可能小。

5.1.4.2 根据元器件的损耗大小及温升要求确定是否加装散热器。

5.1.4.3 模块的控制回路中尽可能加装温度继电器、压力继电器等热保护回路,以提高系统的可靠性。

5.1.5 在进行热设计时,应考虑相应的设计冗余,以避免在使用过程中因工况发生变化而引起的热耗散及流动阻力的增加。

5.1.6 热设计应考虑产品的经济性指标,在保证散热的前提下使其结构简单、可靠且体积最小、成本最低。

5.1.7 采用自然冷却的条件:常压下单位面积的最大功耗:小于0.024-0.039w/cm2,上限适应于通风条件较恶劣的情况,下限适应于通风条件较好的场合。

5.2 产品热设计要求5.2.1产品的热设计指标5.2.1.1 散热器的表面温度最高处的温升应小于50℃.5.2.1.2 模块内部空气的平均温升应小于25℃。

5.2.2 元器件的热设计指标元器件的热设计指标应符合TS-S0A0204001《器件应力降额规范》,具体指标如下:5.2.2.1 功率器件的工作结温应小于最大结温的(0.5-0.8)倍对额定结温为175℃的功率器件, 工作结温小于140℃.对额定结温为150℃的功率器件, 工作结温小于120℃.对额定结温为125℃的功率器件, 工作结温小于100℃.5.2.2.2 碳膜电阻120℃金属膜电阻100℃压制线绕电阻 150℃涂剥线绕电阻 225 ℃5.2.2.3 变压器、扼流圈表面温度A级 90 ℃B级 110 ℃F级 150 ℃H级 180 ℃5.2.2.4 电容器的表面温度纸质电容器 75-85℃电解电容器 65-80℃薄膜电容器 75-85℃云母电容器 75-85℃陶瓷电容器 75-85℃5.3 系统的热设计5.3.1 常见系统的风道结构5.3.1.1系统风道设计的一些基本原则:●进、出风口尽量远离,以强化烟囱效果。

●出风口尽可能设计在系统的顶部。

●在机柜的面板、侧板、后板没有特别要求一般不要开通风孔,以利于形成有效的烟囱。

●系统后部应留一定空间以利于气流顺畅流出。

●为了避免下部热源对于上层热源的影响,可采用隔板形成独立风道。

●为了避免热空气流入配电单元而影响其可靠性,可把气流风道隔离,形成完整、独立的风道。

●除进、出风口外,其它部位须完全密封。

●除进、出风口外,其它部位须完全密封。

风道2 风道3●系统为自然对流独立散热风道,机柜出风口在后门的顶部或顶部。

●模块或插框为前后通风冷却。

●机柜后面的风道要求有足够的宽度,通常推荐大于200mm以上。

●配电单元如果位于系统顶部,需与风道隔离,以避免热空气对配电元器件的影响。

●除进、出风口外,其它部位须完全密封。

●系统为自然对流独立散热风道,机柜出风口在后门的顶部或顶部。

●模块或插框强迫风冷且必须为上下风道。

●机柜后面的风道要求有足够的宽度,通常推荐大于200mm以上。

●配电单元如果位于系统顶部,需与风道隔离,以避免热空气对配电元器件的影响。

●除进、出风口外,其它部位须完全密封。

图1 典型系统风道结构示意图5.3.2 系统通风面积的计算系统进风口的面积大小按下式计算:S=Q/(7.4×10-5H×Δt1.5) (1)s-通风口面积的大小,cm2Q-机柜内总的散热量,WH-机柜的高度,cmΔt=t2-t1--内部空气温度t2与外部空气温度 t1之差,℃出风口的面积大小应为进风口面积大小的1.5-2倍;5.3.3 户外设备(机柜)的热设计5.3.3.1太阳辐射对户外设备(系统)的影响5.3.3.1.1 太阳辐射强度及其影响因素户外柜由于处于室外,太阳辐射将是其热设计必须考虑的重要一环。

到达地面的太阳辐射主要受大气层厚度的影响,大气层越厚,对太阳辐射的吸收、反射和散射就越严重,到达地面的太阳辐射就越少。

此外大气的状况和大气的质量对到达地面的太阳辐射也有影响。

到达地面的太阳辐射强度的大小,主要取决于地球对太阳的相对运动,也就是取决于被照射地点与太阳射线形成的高度角β和太阳光线通过大气层的厚度,显然地球上不同地区、不同季节、不同气象条件下到达地面的太阳辐射强度都是不相同的。