验孔,mason测试

电测机四线资料

1

PCB四线测试设备介绍

•目前应用范围最广的四线测试设备是飞针测试机,典型代表如ATG,EMMA, 协力。 它们都提供可选配的四线功能,由于飞针可以测试密度很高的PCB ,不需要 制作夹具,且测试精度高,因而成为高密度PCB四线测试的首选。 唯一的缺点是测试效率太低。

1

1、飞针测试探针介绍 飞针测试探针有刀型和针型两种形状, 刀型探针形状如同一把刀,针型探针形状如同一根针。 • 二线测试探针为单针,如下图所示:

电 测 点 流 量 +

电 测 点 压 量 -

电 测 点 流 量 -

1

二线制与四线制测量之比较

1.二线制 2.四线制

优点:

测试电路简单,夹具制作简单。

优点:

实现了精确测量 电流供给回路与电压测定回路完全独立,其排线阻抗, 探针阻抗与接触阻抗完全忽略,所测得的阻值就是PCB 本身待测线路位置的阻值。可精确测定被测PCB 之微小 阻值,其四线测试的测试精度可达到mΩ 级。

1

传统二线制测量与四线制测量原理

二线制测量等效电路 四线制测量等效电路

原理:

数字万用表测量电阻是通过测量恒流源电流I 流 过被测电阻RX 所产生的电压Vx 实现的。 测试时,恒流源电流I 通过Hi, Lo 端和测量线(万用表表笔引线) 输送至被测电阻Rx ,电压测量端S1 、S2 通过短路线接至 Hi, Lo 端。两根表笔即传输电流,又传输电压。即电流,电压 共用一个回路。数字万用表实际测量到的电阻值包括被测 电阻Rx 及表笔引线电阻RL1和RL2 。当测量的电阻阻值较 小时,表笔引线电阻产生的误差就不容忽视。这相当于我们的双 线式测试机测试原理,表笔引线电阻相当于排线电阻,针床接 触电阻等。

测定精度:开路判定为阻抗为10-100Ω 程度。

成孔质量检测总结

成孔质量检测总结1. 引言成孔质量对于许多工程和制造过程来说至关重要。

无论是金属加工、板材制造还是建筑施工,成孔质量检测都是必不可少的环节。

本文将对成孔质量检测进行总结,并介绍一些常用的检测方法和工具。

2. 成孔质量检测方法2.1 目测检测目测检测是最基础也是最常用的一种成孔质量检测方法。

通过肉眼观察孔洞的形状、位置和边缘的情况来判断孔洞的质量。

这种方法简单直观,但受操作人员主观因素的影响较大,容易出现误判的情况。

2.2 量测检测量测检测是通过测量孔洞的几何尺寸来评估成孔质量的一种方法。

常用的量测工具包括卡尺、游标卡尺、显微镜等。

通过精确测量孔洞的直径、深度等尺寸参数,可以判断成孔质量的好坏。

然而,量测检测对操作人员的技术水平要求较高,测量结果也受到测量工具的精度限制。

2.3 声波检测声波检测是一种非接触式的成孔质量检测方法。

通过发射和接收超声波来检测孔洞的质量。

当超声波遇到缺陷或孔洞时,会发生反射或传播的变化,通过分析反射或传播信号的特征,可以判断孔洞的尺寸、形状和位置等信息。

声波检测不仅可以检测孔洞的质量,还可以检测表面裂纹等缺陷,具有较高的检测精度和可靠性。

3. 常见问题及解决方法在成孔质量检测过程中,常常会遇到一些问题。

下面列举几个常见的问题,并给出相应的解决方法。

3.1 孔洞过大或过小当成孔过程中孔洞的直径过大或过小时,可能会影响工件的使用效果。

造成孔洞过大的原因有:刀具磨损、切削速度过快、切削液不当等。

解决方法可以是更换刀具、调整切削速度或更换切削液。

而造成孔洞过小的原因可能是刀具损坏、工件材料硬度过高等。

解决方法为更换刀具或调整切削参数。

3.2 孔壁粗糙度高孔壁粗糙度过高可能会影响工件的装配精度和使用寿命。

造成孔壁粗糙度高的原因有:刀具磨损、切削液不当、切削速度过快等。

解决方法可以是更换刀具、调整切削速度或更换切削液。

3.3 孔洞偏位孔洞偏位可能会导致工件的尺寸不匹配或配合不良,影响工件的装配质量。

超声波衰减

时,实验记录到两组波脉冲——快波组和

慢波组,其中快波组包括快速层中的纵波脉冲及其产生的三种头波,慢波组

包括慢速层中的纵波脉冲及其产生的两种头波。诸国桢先生也用动态光弹法

对声波在流体饱和多孔介质及其与流体、固体介质界面的反射与折射

【19】

进

行了实验观察。用阴影法

【20】

记录了低频超声脉冲受埋在沙中圆柱体、类圆

4.3应力作用下声场的实验观测...................................34

第五章井间地震管波的实验观测......................................38

5.1引言.......................................................38

速度慢,声速和只与介质的参数有关,不依赖于声波的频率。对于平面

波,由

c

c

s

c

cs

c >c

c

c

s

c

c

c

s

c

ϕ标志的波通常称为纵波,由ψ标志的波通常称为横波,后面我们所

要讨论的声波即为平面波。

ρ

2

2

λ+

c

c=

μ

(2-8)

2

ρ

μ

=

s

c

4第一章绪论

1.1引言

超声波具有频率高、波长短、绕射现象小,特别是方向性好、能够成为

第四章固体和液体中的声场及其分析..................................25

4.1横波速度测量...............................................25

中英文超声无损检测名词术语

中英文超声无损检测名词术语Acceptance limits 验收范围Acceptance level 验收水平Acceptance standard 验收标准Accumulation test 累积检测Acoustic emission transducer 声发射换能器(声发射传感器)Acoustic impedance 声阻抗Acoustic impedance matching 声阻抗匹配Acoustic impedance method 声阻法Acoustic wave 声波Acoustical lens 声透镜Acoustic —ultrasonic 声-超声(AU )Adequate shielding 安全屏蔽Amplitude 幅度Angle beam method 斜射法Angle of incidence 入射角Angle of reflection 反射角Angle of spread 指向角Angle of squint 偏向角Angle probe 斜探头Area amplitude response curve 面积幅度曲线Area of interest 评定区Artificial discontinuity 人工不连续性Artifact 假缺陷Artificial defect 人工缺陷Artificial discontinuity 标准人工缺陷A-scan A 型扫描A-scope; A-scan A 型显示Attenuation coefficient 衰减系数Attenuator 衰减器Automatic testing 自动检测Evaluation 评定Beam 声束Beam ratio 光束比Beam angle 束张角Beam axis 声束轴线Beam index 声束入射点Beam path location 声程定位Beam path; path length 声程Beam spread 声束扩散Bottom echo 底面回波Bottom surface 底面Boundary echo(first)边界一次回波Broad-beam condition 宽射束B-scan presentation B 型扫描显示B-scope; B-scan B 型显示C- scan C 型扫描Calibration, instrument 设备校准Compressional wave 压缩波Continuous emission 连续发射microstructure Continuous linear array 连续线阵Continuous method 连续法Continuous spectrum 连续谱Continuous wave 连续波Contract stretch 对比度宽限Contrast 对比度Contrast sensitivity 对比灵敏度Control echo 监视回波Control echo 参考回波Couplant 耦合剂Coupling 耦合Coupling losses 耦合损失Creeping wave 爬波Critical angle 临界角Cross section 横截面Cross talk 串音Cross-drilled hole 横孔Crystal 晶片C-scope; C-scan C 型显示Curie point 居里点Curie temperature 居里温度Curie(Ci) 居里Dead zone 盲区Decibel(dB) 分贝Defect 缺陷Defect resolution 缺陷分辨力Defect detection sensitivity 缺陷检出灵敏度Definition 清晰度Definition ,image definition 清晰度,图像清晰度Direct contact method 直接接触法Directivity 指向性Discontinuity 不连续性Distance- gain- size -German AVG 距离- 增益- 尺寸( DGS 德文为AVG) Distance marker; time marker 距离刻度Double crystal probe 双晶片探头Double probe technique 双探头法Double transceiver technique 双发双收法Double traverse technique 二次波法D-scope; D-scan D 型显示Dual search unit 双探头Dynamic range 动态范围Echo 回波Echo frequency 回波频率Echo height 回波高度Echo indication 回波指示Echo transmittance of sound pressure 往复透过率Echo width 回波宽度Equivalent 当量Equivalent method 当量法Evaluation 评定Examination area 检测范围Examination region 检验区域Final test 复探Flat-bottomed hole 平底孔Flat-bottomed hole equivalent 平底孔当量Flaw 伤Flaw characterization 伤特性Flaw echo 缺陷回波Flexural wave 弯曲波Focal spot 焦点Focal distance 焦距Focus length 焦点长度Focus size 焦点尺寸Focus width 焦点宽度Focused beam 聚焦声束Focusing probe 聚焦探头Focus-to-film distance(f.f.d) 焦点- 胶片距离(焦距) Frequency 频率Frequency constant 频率常数Fringe 干涉带Front distance 前沿距离Front distance of flaw 缺陷前沿距离Fundamental frequency 基频Gain 增益Gap scanning 间隙扫查Gate 闸门Gating technique 选通技术Gauss 高斯Grazing incidence 掠入射Grazing angle 掠射角Group velocity 群速度Half life 半衰期Half-value method 半波高度法Harmonic analysis 谐波分析Harmonics 谐频Head wave 头波Image definition 图像清晰度Image contrast 图像对比度Image enhancement 图像增强Image magnification 图像放大Image quality 图像质量Imaging line scanner 图像线扫描器Immersion probe 液浸探头Immersion rinse 浸没清洗Immersion testing 液浸法Impedance 阻抗Impedance plane diagram 阻抗平面图Imperfection 不完整性Indicated defect area 缺陷指示面积Indicated defect length 缺陷指示长度Indication 指示Initial pulse 始脉冲Initial pulse width 始波宽度Inspection 检查Inspection medium 检查介质Inspection frequency/ test frequency 检测频率Interface boundary 界面Interface echo 界面回波Interface trigger 界面触发Interference 干涉Interpretation 解释Lamb wave 兰姆波Lateral scan 左右扫查Lateral scan with oblique angle 斜平行扫查Limiting resolution 极限分辨率Line scanner 线扫描器Linear scan 线扫查Location 定位Location accuracy 定位精度Location computed 定位,计算Location marker 定位标记Longitudinal wave 纵波Longitudinal wave probe 纵波探头Longitudinal wave technique 纵波法Loss of back reflection 背面反射损失Loss of back reflection 底面反射损失Magnetostrictive effect 磁致伸缩效应Magnetostrictive transducer 磁致伸缩换能器Main beam 主声束Manual testing 手动检测MA-scope; MA-scan MA 型显示Micrometre 微米Micron of mercury 微米汞柱Mode 波型Mode conversion 波型转换Mode transformation 波型转换Multiple back reflections 多次背面反射Multiple reflections 多次反射Multiple back reflections 多次底面反射Multiple echo method 多次反射法Multiple probe technique 多探头法Multiple triangular array 多三角形阵列Narrow beam condition 窄射束Near field 近场Near field length 近场长度Near surface defect 近表面缺陷Noise 噪声Nominal angle 标称角度Nominal frequency 标称频率Nondestructive Examination (NDE )无损试验Nondestructive Evaluation (NDE )无损评价Nondestructive Inspection (NDI )无损检验Nondestructive Testing (NDT )无损检测Normal incidence 垂直入射(亦见直射声束)Normal beam method; straight beam method 垂直法Normal probe 直探头Parallel scan 平行扫查Parasitic echo 干扰回波Pattern 探伤图形Penetrant flaw detection 渗透探伤Phantom echo 幻象回波Phase detection 相位检测Plane wave 平面波Plate wave 板波Plate wave technique 板波法Point source 点源Probe test 探头检测Probe index 探头入射点Probe to weld distance 探头-焊缝距离Probe/ search unit 探头Pulse 脉冲波Pulse 脉冲Pulse echo method 脉冲回波法Pulse repetition rate 脉冲重复率Pulse amplitude 脉冲幅度Pulse echo method 脉冲反射法Pulse energy 脉冲能量Pulse envelope 脉冲包络Pulse length 脉冲长度Pulse repetition frequency 脉冲重复频率Pulse tuning 脉冲调谐Quadruple traverse technique 四次波法Range 量程Rayleigh wave 瑞利波Rayleigh scattering 瑞利散射Reference block 参考试块Reference block 对比试块Reference block method 对比试块法Reference standard 参考标准Reflection 反射Reflection coefficient 反射系数Reflector 反射体Refraction 折射Refractive index 折射率Reject; suppression 抑制Rejection level 拒收水平Resolution 分辨力Sampling probe 取样探头Saturation 饱和Saturation,magnetic 磁饱和Scan on grid lines 格子线扫查Scan pitch 扫查间距Scanning 扫查Scanning index 扫查标记Scanning directly on the weld 焊缝上扫查Scanning path 扫查轨迹Scanning sensitivity 扫查灵敏度Scanning speed 扫查速度Scanning zone 扫查区域SE probe SE 探头Second critical angle 第二临界角Sensitivity va1ue 灵敏度值Sensitivity 灵敏度Sensitivity of leak test 泄漏检测灵敏度Sensitivity control 灵敏度控制Shear wave 切变波Shear wave probe 横波探头Shear wave technique 横波法Signal to noise ratio 信噪比Single crystal probe 单晶片探头Single probe technique 单探头法Single traverse technique 一次波法Sizing technique 定量法Sound diffraction 声绕射Sound insulating layer 隔声层Sound intensity 声强Sound intensity level 声强级Sound pressure 声压Sound scattering 声散射Sound transparent layer 透声层Sound velocity 声速Source 源Specified sensitivity 规定灵敏度Standard 标准Standard 标准试样Standard test block 标准试块Standardization instrument 设备标准化Standing wave; stationary wave 驻波Subsurface discontinuity 近表面不连续性Suppression 抑制Surface echo 表面回波Surface wave 表面波Surface wave probe 表面波探头Surface wave technique 表面波法Surplus sensitivity 灵敏度余量Sweep 扫描Sweep range 扫描范围Sweep speed 扫描速度Swept gain 扫描增益Swivel scan 环绕扫查System exanlillatien threshold 系统检验阈值System noise 系统噪声Tandem scan 串列扫查Test block 试块Test frequency 试验频率Test range 探测范围Test surface 探测面Testing,ultrasonic 超声检测Third critical angle 第三临界角Through transmission technique 穿透技术Through penetration technique 贯穿渗透法Through transmission technique; transmission technique 穿透法Transducer 换能器/ 传感器Transmission 透射Transverse wave 横波Traveling echo 游动回波Travering scan; depth scan 前后扫查Triangular array 正三角形阵列Trigger/alarm condition 触发/ 报警状态Trigger/alarm level 触发/ 报警标准Triple traverse technique 三次波法True continuous technique 准确连续法技术Ultrasonic noise level 超声噪声电平Ultrasonic field 超声场Ultrasonic flaw detection 超声探伤Ultrasonic flaw detector 超声探伤仪Variable angle probe 可变角探头Vertical linearity 垂直线性Vertical location 垂直定位Visible light 可见光Wave 波Wave train 波列Wave from 波形Wave front 波前Wave length 波长Wave node 波节Wave train 波列Wedge 斜楔Wheel type probe; wheel search unit 轮式探头Working sensitivity 探伤灵敏度Zigzag scan 锯齿扫查。

无损检测基本知识1

无损检测人员培训及管理 国家各部委、行业协会对无损检测人员的资 质、培训、管理均有明确规定 目前国内主要无损检测人员资格认证如下: 中华人民共和国特种设备检验检测人员资格 证书; 核工业无损检测人员资格证书; 机械行业核设备无损检测人员资格证书; 中国船级社无损检测人员资格证书。

无损检测人员培训及管理 无损检测人员分III级 无损检测人员分III级 I 在II、III级人员的指导下进行检测、无报 II、III级人员的指导下进行检测、无报 告权 II编制检测工艺、解释评定检测结果,培训 II编制检测工艺、解释评定检测结果,培训 I级人员 III无损检测人员技术管理、编制产品检测 III无损检测人员技术管理、编制产品检测 标准,培训I II级人员 标准,培训I、II级人员

各种检测方法的适用范围 PT非多孔性材料的表面开口缺陷的检测 PT非多孔性材料的表面开口缺陷的检测 表面要求:加工(或打磨)光洁度6.3µm 表面要求:加工(或打磨)光洁度6.3µm (或高于),不允许喷砂、喷丸。 检测部件:锻件,铸件,焊缝. 检测部件:锻件,铸件,焊缝. 特点:检测结果直观,检测费用高速度慢, 污染环境。仅可检出表面开口缺陷。不开 口缺陷无法检出。

Байду номын сангаас

各种检测方法的适用范围

RT金属材料(钢、铜、铝等)、非金属材 RT金属材料(钢、铜、铝等)、非金属材 料 金属材料:厚度小于500mm的钢材料 金属材料:厚度小于500mm的钢材料 锻件补焊处、铸件、焊缝。 检测表面要求:厚度均匀,表面无污物 特点:射线检测结果直观,检测费用高, 对人体有伤害需专用探伤暴光室。

各种检测方法的适用范围 MT铁磁性材料 表面及近表面缺陷检测 MT铁磁性材料 近表面缺陷检测深度一般为2mm 近表面缺陷检测深度一般为2mm 表面要求:加工(或打磨)光洁度6.3µm 表面要求:加工(或打磨)光洁度6.3µm (或高于) 检测部件:锻件,铸件,焊缝. 检测部件:锻件,铸件,焊缝. 特点:检测结果直观,检测速度快,对环境 无污染,非磁材料不适用(铝、奥氏体不 锈钢)。

超声波衰减

另外,井间地震技术作为油气田勘探开发领域的一项新技术已越来越受

到人们的重视。井间地震是井间地震学的重要组成部分

【22】

,它是一种在一

口井中激发,在另外一口或多口井中接收的地震勘探方法,该方法具有能量

传播距离短,接近探测目标,避开低速地层等特点,能够采集到高频率与高

5.2井间地震管波的实验观测.....................................38

5.3井间地震管波的传播机制.....................................43

5.4井间地震管波的削弱.........................................44

入射还是横波平面波入射,声脉冲碰到圆柱孔时都观测到爬波。其速度小于

体波速度,横波激发的爬波比纵波激发的爬波衰减慢。声脉冲在带状裂缝的

散射是声波在裂缝平直部分的散射和两个棱边反复散射的叠加。另外,还对

兰姆波的形成、传播、散射过程及声波在固体直角棱边的散射进行了实验观

测。

诸国桢先生也对固体中的声波传播进行了大量的研究。超声脉冲沿两种

发表论文和参加科研情况说明..........................................55

致谢......................................................................56

第一章绪论

不同介质构成的固-固界面传播

速度慢,声速和只与介质的参数有关,不依赖于声波的频率。对于平面

波,由

c

c

s

c

cs

c >c

成孔质量检测的方法

成孔质量检测的方法

成孔质量检测的方法通常包括以下几个方面:

1. 目测检查:通过直接观察孔洞的外观,检查是否有明显的缺陷和不良品质,如裂纹、凹陷、变形等。

2. 针式探伤:使用细针或探针对孔洞进行插孔和拨动,以检测是否存在松动、异物、不均匀加深等问题,该方法适用于孔深较浅的情况。

3. 声波检测:利用超声波技术对孔洞进行检测,通过发送超声波信号并接收反射回来的信号,从而评估孔洞内部的质量状况。

这种方法可以检测到孔洞的大小、深度以及内部是否有缺陷。

4. X射线检测:利用X射线透射特性,通过对孔洞进行X射线透视,检测孔洞的几何形状、内部结构以及是否存在缺陷。

这种方法可以提供更详细和准确的信息,但需要专门的设备和技术人员来操作。

5. 精密测量仪器:使用精密测量仪器,如测微计、千分尺等,对孔洞的尺寸、形状等进行精确测量,以判断其质量是否符合要求。

以上方法可以单独使用,也可以结合使用,以提高成孔质量的检测准确性和效率。

具体使用哪种方法取决于成孔材料的特性、孔洞的大小和深度,以及检测的要求

和限制等因素。

干涉检查、间隙检查 孔对齐检查

干涉检查、间隙检查孔对齐检查干涉检查、间隙检查和孔对齐检查是工程领域中常用的质量控制方法。

这些检查方法可以确保工程项目的安全性和可靠性。

本文将从引言概述、正文内容和总结三个部份来详细阐述这些检查方法。

引言概述:干涉检查、间隙检查和孔对齐检查是工程项目中常用的质量控制方法。

通过这些检查方法,可以发现和纠正工程项目中的问题,确保项目的安全性和可靠性。

下面将详细介绍这些检查方法的具体内容。

正文内容:1. 干涉检查:1.1 干涉检查的定义:干涉检查是指在工程项目中,通过对不同部件之间的干涉情况进行检查,以确保各部件之间的安全距离和空间符合设计要求。

1.2 干涉检查的方法:通过使用测量仪器和设备,如激光仪、测量钢尺等,对工程项目中各部件之间的距离和空间进行测量和检查。

如果发现干涉情况,需要及时采取措施进行调整和纠正。

2. 间隙检查:2.1 间隙检查的定义:间隙检查是指在工程项目中,对各部件之间的间隙进行检查,以确保间隙的大小和均匀性符合设计要求。

2.2 间隙检查的方法:通过使用测量仪器和设备,如游标卡尺、测量钢尺等,对工程项目中各部件之间的间隙进行测量和检查。

如果发现间隙不符合要求,需要进行调整和纠正。

3. 孔对齐检查:3.1 孔对齐检查的定义:孔对齐检查是指在工程项目中,对孔的位置和对齐情况进行检查,以确保孔的位置和对齐符合设计要求。

3.2 孔对齐检查的方法:通过使用测量仪器和设备,如测量钢尺、激光仪等,对工程项目中的孔进行测量和检查。

如果发现孔的位置和对齐不符合要求,需要进行调整和纠正。

总结:通过干涉检查、间隙检查和孔对齐检查这些质量控制方法,可以确保工程项目的安全性和可靠性。

干涉检查可以发现和纠正不同部件之间的干涉情况;间隙检查可以确保各部件之间的间隙大小和均匀性符合要求;孔对齐检查可以确保孔的位置和对齐符合设计要求。

通过这些检查方法的应用,可以提高工程项目的质量和效率,减少事故的发生。

因此,工程项目中的干涉检查、间隙检查和孔对齐检查是非常重要的环节。

关于构件的残余应力检测(盲孔法检测)

关于构件的残余应力检测(盲孔法检测)一、前言(1)应力概念通常讲,一个物体,在没有外力和外力矩作用、温度达到平衡、相变已经终止的条件下,其内部仍然存在并自身保持平衡的应力叫做内应力。

按照德国学者马赫劳赫提出的分类方法,内应力分为三类:第Ⅰ类内应力是存在于材料的较大区域(很多晶粒)内,并在整个物体各个截面保持平衡的内应力。

当一个物体的第Ⅰ类内应力平衡和内力矩平衡被破坏时,物体会产生宏观的尺寸变化。

第Ⅱ类内应力是存在于较小范围(一个晶粒或晶粒内部的区域)的内应力。

第Ⅲ类内应力是存在于极小范围(几个原子间距)的内应力。

在工程上通常所说的残余应力就是第Ⅰ类内应力。

到目前为止,第Ⅰ类内应力的测量技术最为完善,它们对材料性能和构件质量的影响也研究得最为透彻。

除了这样的分类方法以外,工程界也习惯于按产生残余应力的工艺过程来归类和命名,例如铸造应力、焊接应力、热处理应力、磨削应力、喷丸应力等等,而且一般指的都是第Ⅰ类内应力。

(2)应力作用机械零部件和大型机械构件中的残余应力对其疲劳强度、抗应力腐蚀能力、尺寸稳定性和使用寿命有着十分重要的影响。

适当的、分布合理的残余压应力可能成为提高疲劳强度、提高抗应力腐蚀能力,从而延长零件和构件使用寿命的因素;而不适当的残余应力则会降低疲劳强度,产生应力腐蚀,失去尺寸精度,甚至导致变形、开裂等早期失效事故。

(3)应力的产生在机械制造中,各种工艺过程往往都会产生残余应力。

但是,如果从本质上讲,产生残余应力的原因可以归结为:1.不均匀的塑性变形;2.不均匀的温度变化;3.不均匀的相变(4)应力的调整针对工件的具体服役条件,采取一定的工艺措施,消除或降低对其使用性能不利的残余拉应力,有时还可以引入有益的残余压应力分布,这就是残余应力的调整问题。

通常调整残余应力的方法有:①自然时效把构件置于室外,经气候、温度的反复变化,在反复温度应力作用下,使残余应力松弛、尺寸精度获得稳定。

一般认为,经过一年自然时效的工件,残余应力仅下降2%~10%,但工件的松弛刚度得到了较大地提高,因而工件的尺寸稳定性很好。

电测机四线资

电镀过孔缺陷分析

例子:某PCB厂的客户投诉某型号板via 孔开路,选取问题板;用具备四 线测试功能的EMMA 飞针测试机,进行低阻四线测试实验。 将问题板退绿油过回流焊做普通开短路测试OK,再做飞针低阻四线测试。 此PCB 板厚0.8mm, 做四线飞针测试程序时,只选点所有小于0.4mm 的 过孔(0.25mm 孔287 个,0.4mm 孔4个)。用飞针机测出低阻,结果发现 大部分孔阻值在0.8――2.8mΩ之间,少数孔阻值大于2.8mΩ。对各种孔 阻值的孔标点做切片并确认孔铜,结果如下:

二线测试的精度虽然不高,但是用来判断线路的开短路 已经能满足绝大部分PCB测试的需要。但仅适用于完全断 线、完全孔断之测试。对于低阻值测试则无能为力。

测定精度:开路判定为阻抗为10-100Ω程度。

优点:

实现了精确测量

电流供给回路与电压测定回路完全独立,其排线阻抗, 探针阻抗与接触阻抗完全忽略,所测得的阻值就是PCB 本身待测线路位置的阻值。可精确测定被测PCB 之微小 阻值,其四线测试的测试精度可达到mΩ级。

电压测量点+

电流测量点+

电压测量点-

1

电流测量点-

1.二线制

二线制与四线制测量之比较

2.四线制

优点:

测试电路简单,夹具制作简单。

缺点:

即使我们关心的PCB待测线路的阻值很小(通常<1 Ω, 或为 mΩ级),但由于所测得的阻抗为馈线电阻,探针 电阻,接触电阻和待测线路阻值之和,因而机器要设置 10 Ω以上的导通阀值才能测得过。故无法精确测定被测 PCB 之低阻值。无法作PCB线路精密测量,线路缺口,导通 孔不良等缺陷无法测试。

用这种测试方法,排线阻抗、接触阻抗等内部阻抗皆 可忽略,因此可精确测得被测PCB之微小阻值。

pcb 半塞孔检验标准

PCB半塞孔检验标准

一、尺寸要求

1. 孔径:半塞孔的孔径应符合设计要求,误差范围应在±0.05mm 以内。

2. 孔深:半塞孔的孔深应符合设计要求,误差范围应在±0.1mm 以内。

3. 孔位:半塞孔的位置应符合设计要求,误差范围应在±0.2mm 以内。

二、电气性能测试

1. 测试方法:采用万用表等电气测试仪器对半塞孔进行测试,以验证其电气性能。

2. 测试内容:包括半塞孔的导通性、绝缘性能等。

3. 测试标准:半塞孔的导通性应符合设计要求,绝缘性能应符合相关标准。

三、外观检查

1. 检查内容:包括半塞孔的颜色、表面质量、光滑度等。

2. 检查标准:半塞孔的颜色应与周围PCB板一致,表面应光滑无毛刺、无裂纹等缺陷。

3. 注意事项:在外观检查过程中,应注意观察半塞孔周围是否存在其他缺陷或异常情况。

以上是PCB半塞孔的检验标准,包括尺寸要求、电气性能测试和外观检查等方面。

这些标准旨在确保半塞孔的质量和性能符合设计要求,为PCB板的生产和使用提供保障。

薄膜孔径测试标准

薄膜孔径测试标准薄膜孔径测试是用于确定薄膜材料孔隙或微孔大小的一种方法。

以下是一些与薄膜孔径测试相关的常见标准:1.ASTM F316-03(2017)- Standard Test Methods for PoreSize Characteristics of Membrane Filters by Bubble Point and Mean Flow Pore Test:•该标准涵盖了使用气泡点法和平均流孔试验法测试膜过滤器孔径特性的方法。

2.ISO 4003:2017 - Rubber, Vulcanized or Thermoplastic --Determination of Pore Free Volume:•该国际标准规定了测定硫化橡胶或热塑性橡胶孔隙体积的方法。

3.ISO 17892-14:2016 - Geotechnical Investigation and Testing-- Laboratory Testing of Soil -- Part 14: Determination of Permeability by Flowing Pressure Head:•该标准描述了通过流动压力头法测定土壤渗透性的实验室测试方法。

4.ISO 13320:2009 - Particle Size Analysis -- Laser DiffractionMethods:•虽然主要用于颗粒尺寸分析,但激光衍射方法也可以用于薄膜孔径测试,特别是用于确定薄膜中微孔的尺寸。

请注意,这只是一小部分与薄膜孔径测试相关的标准,具体应根据您使用的薄膜类型和应用领域来选择适当的标准。

在进行薄膜孔径测试时,建议参考相关的国际标准组织(例如ASTM、ISO)或行业标准组织发布的标准以确保准确性和可重复性。

干涉检查、间隙检查 孔对齐检查

干涉检查、间隙检查孔对齐检查标题:干涉检查、间隙检查孔对齐检查

引言:

在机械创造和装配过程中,干涉检查、间隙检查和孔对齐检查是非常重要的步骤,可以保证产品的质量和性能。

本文将详细介绍这三种检查方法的原理和操作步骤。

一、干涉检查

1.1 干涉检查的原理

干涉检查是通过光学干涉原理来检测工件表面的平整度和平行度。

1.2 干涉检查的操作步骤

1.3 干涉检查的应用领域

二、间隙检查

2.1 间隙检查的原理

间隙检查是通过测量两个工件之间的间隙来检测其装配质量。

2.2 间隙检查的操作步骤

2.3 间隙检查的应用领域

三、孔对齐检查

3.1 孔对齐检查的原理

孔对齐检查是通过测量孔的位置和直径来检测其对齐情况。

3.2 孔对齐检查的操作步骤

3.3 孔对齐检查的应用领域

四、干涉检查与间隙检查的比较

4.1 检测原理的差异

4.2 操作步骤的异同

4.3 适合场景的区别

五、干涉检查、间隙检查和孔对齐检查在工程中的重要性

5.1 保证产品质量

5.2 提高装配效率

5.3 预防装配故障的发生

结语:

通过干涉检查、间隙检查和孔对齐检查,可以有效地保证产品的装配质量和性能,提高生产效率,降低故障率。

在实际工程中,我们应该根据具体情况选择合适的检查方法,并严格按照操作步骤进行检查,以确保产品质量。

成孔质量检测仪:确保工业生产的精准与可靠

成孔质量检测仪:确保工业生产的精准与可靠在现代工业生产中,成孔技术扮演着重要的角色。

无论是汽车制造、航空航天、电子设备还是建筑等领域,精确的孔洞质量是确保产品性能和安全的关键因素。

为了满足对孔洞质量的高要求,成孔质量检测仪应运而生。

本文将介绍它的原理、功能以及其在工业生产中的重要性。

一、原理成孔质量检测仪是一种利用先进的传感器和测量技术来评估孔洞质量的装置。

它基于光学、声学、电子或其他物理原理,通过测量孔洞的尺寸、形状、位置和表面特征等参数,来检测孔洞是否符合预定的要求。

常见的检测指标包括孔径偏差、圆度误差、深度一致性、表面光洁度等。

二、功能尺寸测量功能:能够准确测量孔洞的直径、深度等尺寸参数,并与设计要求进行比较,以判断孔洞是否符合规范。

形状评估功能:通过扫描孔洞轮廓,可以评估孔洞的圆度、内外壁的平行度和垂直度等形状特征,确保孔洞的几何形态满足要求。

表面检测功能:利用高分辨率的摄像头或显微镜等设备,可以检测孔洞表面的缺陷、毛刺、裂纹等问题,保证孔洞表面的光洁度和完整性。

自动化检测功能:通常具有自动化控制系统,能够实现高效的连续检测,提高生产效率并降低人为误差。

三、重要性提高产品质量:通过对成孔质量的全面评估,及时发现和解决孔洞加工过程中出现的问题,确保产品达到高质量标准,提升产品的性能和可靠性。

节约资源成本:可以帮助预防和减少不合格孔洞的产生,避免因不良孔洞导致的废品产生,从而节约了原材料和生产成本。

提高生产效率:自动化的成孔质量检测仪能够实现快速、连续的检测过程,与传统的人工检测相比,大大提高了生产的效率和产能。

加强安全保障:能够确保关键设备和构件上的孔洞质量符合要求,避免因孔洞问题引发的事故和风险。

干涉检查、间隙检查 孔对齐检查

干涉检查、间隙检查孔对齐检查干涉检查、间隙检查和孔对齐检查是在工程和制造领域中常见的质量控制方法。

这些检查方法可以帮助确保产品的质量和性能,减少生产过程中的错误和缺陷。

本文将介绍干涉检查、间隙检查和孔对齐检查的定义、重要性以及实施方法。

引言概述:在工程和制造领域中,质量控制是确保产品达到预期标准的关键步骤。

干涉检查、间隙检查和孔对齐检查是常用的质量控制方法,可以帮助企业提高产品质量、降低成本和减少不必要的浪费。

正文内容:1. 干涉检查1.1 干涉检查的定义干涉检查是一种通过检测两个或多个物体之间的干涉来判断产品是否符合规格要求的方法。

干涉通常指的是物体之间的碰撞或交叉,可以通过测量物体之间的距离、形状和位置来进行检查。

1.2 干涉检查的重要性干涉检查可以帮助企业发现并解决产品设计或制造过程中的问题。

通过及时检测和调整,可以避免产品在使用过程中出现干涉或碰撞,提高产品的可靠性和使用寿命。

1.3 干涉检查的实施方法干涉检查可以使用各种测量工具和设备来进行,如激光测量仪、光学传感器和机器视觉系统。

这些工具可以测量物体之间的距离、形状和位置,并与预期值进行比较,以确定是否存在干涉。

2. 间隙检查2.1 间隙检查的定义间隙检查是一种通过测量物体之间的间隙大小来判断产品是否符合规格要求的方法。

间隙通常指的是物体之间的空隙或缝隙,可以通过测量和比较实际间隙与预期值来进行检查。

2.2 间隙检查的重要性间隙检查可以帮助企业确保产品的装配和连接质量。

如果间隙过大或过小,可能会导致产品在使用过程中出现松动、漏气或损坏等问题。

通过及时检测和调整,可以提高产品的性能和可靠性。

2.3 间隙检查的实施方法间隙检查可以使用测量工具和设备来进行,如千分尺、激光测距仪和投影仪。

这些工具可以测量物体之间的间隙大小,并与预期值进行比较,以确定是否符合规格要求。

3. 孔对齐检查3.1 孔对齐检查的定义孔对齐检查是一种通过测量和比较孔的位置和方向来判断产品是否符合规格要求的方法。

验孔机工艺原理

验孔机工艺原理

验孔机是一种常用于金属加工中的工具,主要用于检测金属材料中的孔洞大小、形状等。

验孔机工艺原理是指验孔机在进行检测时所采用的技术原理和工艺流程。

验孔机的工艺原理主要包括以下几个方面:

1. 工作原理:验孔机主要通过光学或机械方式检测金属材料中的孔洞,一般分为目视检测和自动检测两种方式。

2. 检测流程:验孔机的检测流程包括样品准备、设备调试和数据处理等步骤,其中样品准备是保证检测结果准确可靠的前提。

3. 检测参数:验孔机的检测参数主要包括孔径、孔深、孔间距、孔形状以及孔洞分布等,这些参数对于金属材料的质量和性能有着重要的影响。

4. 技术发展趋势:随着科技不断发展,验孔机的技术也在不断升级和改进,如采用数字化技术、自动化控制技术等,以提高检测效率和精度。

总之,验孔机工艺原理是金属加工领域中必不可少的一部分,它在保证金属材料质量和性能方面起着至关重要的作用。

- 1 -。

英文文献翻译

高速冲压工艺的实验研究摘要:冲压工艺在工业中使用的越来越多。

冲压速度的增加导致了以高应变速率为特征的新的机构的产生,高应变速率材如材料的硬化速率。

冲压速率的增加同样也导致了绝热剪切带的形成。

这些都使得切削质量的提高。

这种观测到的现象的临界释放速度取决于工件材料的特性和工艺参数。

为了理解和确定这些活动的机构,一种高速冲压装置被研制出来了。

这种提出来的装置允许用户在冲头和凹模之间调整大约0.1毫米的间隙,调节精度是0.02毫米。

本论文中,我们将介绍有关冲压装置的设计和对一种微型合金钢S600M测量分析的不同方面。

关键词:冲压装置,绝热剪切带,高速冲压1 引言冲压是工业上一种常见的技术。

冲模固定板的厚度能够从不足1毫米变化到超过10毫米。

经典上,冲压速度最高能达到4m/s。

为了达到切削质量的实现,凸凹模间的间隙能够在某一值进行调整,这个值从工件厚度的4%到10%的范围内变动。

为了提高切削表面质量、工件的疲劳强、残余应力和生产效率,增加冲压速度似乎很有必要。

然而,冲压速度的增加会引起新的应变和断裂机制,这些是施加了动载荷的特性。

增加冲压速度会引起应变速率的增加,从而导致材料的动态硬化。

另一方面,切削过程中塑性能分散成了热量,因而,由于持续小载荷的作用,温度会急剧上升。

跟动态硬化对立的是,温度升高会引起材料的热软化,从而使屈服应力减少。

而且,如果冲压速度足够高,随后很有可能会观察到绝热剪切带的形成和繁殖。

考虑到设计一动态冲压装置和在极短反应时间进行精确测量的困难,在理解和建立高速冲压机构的模型方面,进行的研究很少。

然而,可能会提到Roessing和Mason的实验工作,他们研究了冲压速度最高30m/s及凹凸模间隙大于等于1.6mm的动态冲压。

同样也进行了数值研究,用来理解绝热剪切带的增值机理。

在最近的研究中,一台允许高速冲压的冲压设备被设计出来了。

本文结构上分为两部分:第一部分介绍了实验用的冲压设备和不同的测量系统;第二部分介绍和讨论了切削微型合金钢S600M所获得的结果。

压簧内孔测试标准

压簧内孔测试标准

压簧内孔测试标准通常会根据具体的应用要求和行业标准来制定。

一般来说,以下是一些常见的压簧内孔测试标准:

1. 尺寸测量:通常使用量具(如千分尺、游标卡尺等)或光学

仪器(如投影仪、显微镜等)进行内孔的直径、深度、平行度、圆度等尺寸测量。

这些数据可以与设计要求进行比较,以确保符合规范。

2. 表面粗糙度:利用表面粗糙度测量设备(如表面轮廓仪)来

评估内孔表面的光滑程度和质量。

常用的参数包括Ra、Rz等。

3. 几何形状:通过专用的测量设备(如三坐标测量机)对内孔

的几何形状进行测量,例如圆度、同心度、偏心度等。

4. 检查有无缺陷:使用目视检查或放大镜等工具来检查内孔是

否有裂纹、划痕、气泡等缺陷。

需要注意的是,具体的压簧内孔测试标准可能因行业和应用而异,建议您查阅相关行业标准或咨询专业人士,以获取更准确和详细的信息。

膜材料孔径分析方法介绍

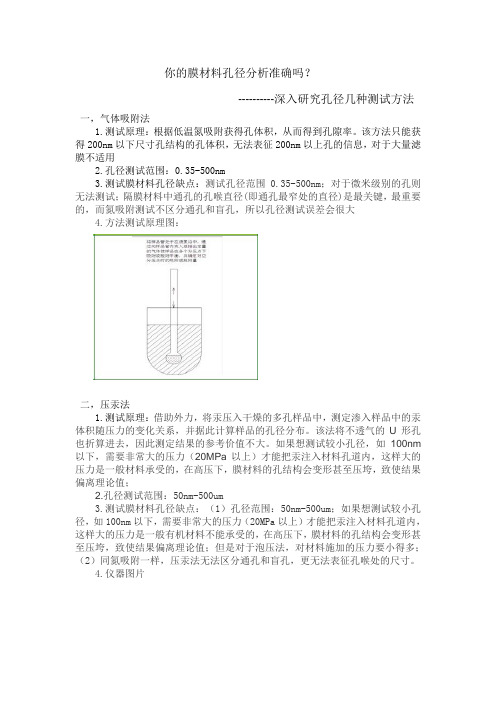

你的膜材料孔径分析准确吗?----------深入研究孔径几种测试方法一,气体吸附法1.测试原理:根据低温氮吸附获得孔体积,从而得到孔隙率。

该方法只能获得200nm以下尺寸孔结构的孔体积,无法表征200nm以上孔的信息,对于大量滤膜不适用2.孔径测试范围:0.35-500nm3.测试膜材料孔径缺点:测试孔径范围0.35-500nm;对于微米级别的孔则无法测试;隔膜材料中通孔的孔喉直径(即通孔最窄处的直径)是最关键,最重要的,而氮吸附测试不区分通孔和盲孔,所以孔径测试误差会很大4.方法测试原理图:二,压汞法1.测试原理:借助外力,将汞压入干燥的多孔样品中,测定渗入样品中的汞体积随压力的变化关系,并据此计算样品的孔径分布。

该法将不透气的U形孔也折算进去,因此测定结果的参考价值不大。

如果想测试较小孔径,如100nm 以下,需要非常大的压力(20MPa以上)才能把汞注入材料孔道内,这样大的压力是一般材料承受的,在高压下,膜材料的孔结构会变形甚至压垮,致使结果偏离理论值;2.孔径测试范围:50nm-500um3.测试膜材料孔径缺点:(1)孔径范围:50nm-500um;如果想测试较小孔径,如100nm以下,需要非常大的压力(20MPa以上)才能把汞注入材料孔道内,这样大的压力是一般有机材料不能承受的,在高压下,膜材料的孔结构会变形甚至压垮,致使结果偏离理论值;但是对于泡压法,对材料施加的压力要小得多;(2)同氮吸附一样,压汞法无法区分通孔和盲孔,更无法表征孔喉处的尺寸。

4.仪器图片三,泡点法1.测试原理:当孔道被液体润湿剂封堵时,由于润湿剂表面张力的作用,此时如果用气体把孔打开的话,则需要给气体施加一定的压力,而且孔越小则开孔所需压力越大。

通过对比多孔材料在干燥与湿润状态下压力与气体流量之间的关系曲线,按照一定的数学模型计算就可获得样品的孔径分布。

2.孔径测试范围:20nm-500um3.对气液排出法而言,由于气液界面张力较大,只能通过加大气体压力来测量更小的孔径,但是高压易导致漏气、样品变形、压力降等一系列问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

正式作业阶段

→ → 正式作业 → 放板 自动电气检查 收板 → → 及伤痕检查 拟定成绩单 检查不良品 → → 检修 输入电脑MES资料

open:本应电气相连的两点之间而分离出现的 故障 short:本应分离的部分而相连出现的故障

Mason保养

验孔机、Mason测试机简单介绍

加工检测

验孔机

在印刷电路板(PCB)上有各种类型的孔包含了导通 孔、零件孔、槽孔、各种异形孔等。钻孔后、 电镀后、喷锡后以及出货前都需要使用验孔机 机台规格: 来确保孔的品质。 检测方式:非接触式透光检测 机台特性: 1.针对BGA小孔径检查稳定高

2.支持GOLDEN BOARD及CAM以作为比对 标准 3.强大的转文件功能,可明确显示正确图形 4.任意设定覆盖区域、覆盖孔或覆盖径不予 测试 5.独创的golden board学习功能,大幅减低 误判比例 6.图形和数值同一画面显示,方便对照使用 7.依需求可搭配投收板机 8.可搭配离线标示系统提升机台稼动率 9.具残屑检测功能

SIZE (mm):80*120(min), 650*650(max) 检测电路板孔径:0.15~10mm 检测电路板厚度:0.3~7.0mm 检测孔数:500,000孔 检测速度:2.6, 5.1, 7.7 m/min(可 调) 精密度:±15 μm 电源需求:AC 220V 50/60Hz 1.5KVA 本机尺寸: 1040mm*1450mm*1000mm 重量:350kg 气压容量需求:5-7kg/cm2

单击此处添加标题

—单击添加标题

fail区 pass区

放板区

←

准备作业流程 准备作业 → 基板检查 → (lot号码、数 → → → 量检查) 检查设备及JIG JIG更 → 换 DATA Loading net list打 → → 印 调节手臂移动距离 初期test → 伤痕检查

JIG治具:是使用于电阻测量的工具

• • • • • •

测试速度 6000~8000 points/sec. 环境要求 温度 22℃~25℃ 湿度 40%~60% (非凝结) 电源要求 AC380V±5%; 三相五线 气源要求 0.6~0.8MPa

工作原理:

• PCBmason测试机基本工作原理是欧姆定律其测试方 法是将待测试点间加一定的测试电压,用译码电路选中 pcb上待测试两点,获得两点间电阻值对应的电压信号 通过电压比较电路,测得两点间的电阻值或通断情况, 重复以上步骤多次,即可完成对pcb板的测试。

单击添加标题

——单击添加标题

幻灯艺术

OWERPOINT

青衣

2012.03.15

功能特色:

1.最多可6线同时检查,省电省空间省人力,产能 飙增。 2.独家采用LED稳定光源,寿命超长,验孔更精准. 3.超强的毛刺检查功能,微小的Burr也可精残屑,槽孔残屑,不规则 槽孔形状,板外型检查。 5.界面简单易学,操作方便。 6.3段速度可适用各种制程PCB检验,不需额外调整。 (2.6、5.1、7.7m/min) 7.机构电控与电脑整合,系统可完全掌控机台现状, 排除异常发生。 8.自动调节和校正光源,可免人工调节误差。 9.适用制程:镭射后,压合后。

mason测试机

——是大面积高压通用自动化测试机, open检查,short检查。

• mason自动通用测试机

• • • • • • 测试面积(X*Y) Min:9.6" x 12.8" Max:16"x 12.8" 可测试PCB厚度 自动:0.6~4.0mm 手动:0.2~8.0mm Air压力检查:0.6~0.8MP open设定电阻值为30欧姆 short设定值U:200伏特 R:100毫欧