常用UT标准汇总

UT标准(日本)

焊缝超声波检测方法1.范围本规程适用于全焊透焊缝,A型脉冲显示的手工接触法超声波检测。

本标准不包括下列情况:(1)厚度小于6mm的焊缝;(2)奥氏体不锈钢焊缝;(3)工件厚度与外径之比大于13%的纵焊缝;(4)曲率半径小于50mm的纵、环焊缝;(5)超出本标准范围或被证明有更适用的方法被提出时。

2.引用标准该超声波检测规程中引用了如下标准:(1)ASME SEC Ⅴ卷无损检测;(2)JIS Z 3060 钢焊缝超声波检测方法及评定;(3)JIS Z 2344 金属材料的脉冲反射法超声波检测;(4)工业部、工商部法规第81号电力行业焊接技术规程;(5)JIS Z 2345 超声波检测试样标准;(6)JIS Z 2352 超声波仪器检测方法;(7)JIS Z 2350 超声波探头测量方法。

3.专业术语释义(1)A1检测试样(STB-A1):JIS Z 2354中指定的A1超声波试样;(2)A2检测试样(STB-A2):JIS Z 2354中指定的A2斜射波法用灵敏度试样;(3)A3检测试样(STB-A3):JIS Z 2345中指定的A3斜射波法用试样;(4)灵敏度:在这里指常规情况下的仪器和探头的组合灵敏度。

斜射波时应符合JIS Z 2352,4.7规定的“A1和A2灵敏度”(灵敏度A1应为试样A1下的灵敏度,灵敏度A2应为试样A2下的灵敏度);直射波法时灵敏度余量应符合JIS Z 2352,4.3规定的“直射波法灵敏度余量”;(5)远场分辨率:这里指一般情形下的仪器探头组合远场分辨率。

斜射波法时,应符合JIS Z 2352,4.8中“斜射波法分辨率”;直射波法时,应符合JIS Z 2352,4.4中的“直射法远场分辨率;(6)盲区:这里指通常情形下仪器和探头组合时的探测盲区。

斜射波法时,“盲区”应符合JIS Z 2350,13.4中的“盲区”规定;(7)校准试块:在这里指带有符合工件厚度的标准孔的对比试样。

ITUT分组传送技术标准

6

电信级以太网

传统以太网存在的问题

➢ 网络规模小,业务提供能力差 ➢ 缺乏带宽和QoS管理 ➢ 缺乏运营级别的保护与OAM机制 ➢ 交换机集中,星形结构网络拓扑 ➢ 缺少足够的扩展性和资源利用能力

电信科学技术第五研究所

城域以太网论坛MEF对城域以太网络从体系架构、管理、 保护、QoS、业务等多方面进行了功能框架定义。

➢可扩展性:业务带宽和业务规模均可灵活扩展

➢可靠性:用户无感知的故障恢ห้องสมุดไป่ตู้,低于50ms的保护倒换

➢QoS保证:有保障的端到端业务性能,各种以太网业务, 10万条以上的业务规模,从1Mbit/s到10Gbit/s以太网

➢电信级网络管理:快速业务建立,OAM,用户网络管理

应用业务层(APP) (如:IP、MPLS等)

Abstract test Suite for Ethernet Services at the UNI

MEF21

Ethernet Service Attributes Phase 2

MEF22

User Network Interface (UNI) Requirements and MEF23 Framework

5

时间 1968~1972年 1973~1980年

1980年 1990~1994年 1992~1995年 1995~1999年 1998~2000年 1999~2002年 2000~2004年 2005年~2009年

2010年~

以太网发展简要回顾

电信科学技术第五研究所

进程 以太网技术原型 以太网技术问世

电信级以太网也称为运营级以太网CE(Carrier Ethernet),

2005年由MEF提出,目的是把以太网变为电信运营商

铸件 UT规程(全格式)

1、适用范围1.1、本规程适用于×××现场A型显示脉冲反射法对厚度≥30mm的碳钢和低合金钢铸件进行超声波探伤。

1.2、在交货时,由供需双方商定铸钢件超声探伤的以下要求检验区域及使用的探头纵波直探头的探伤灵敏度铸钢件质量的合格等级,允许对平面型缺陷和非平面型缺陷提出不同等级要求。

1.3、引用标准GB/T7233 铸钢件超声探伤及质量评定方法ZB Y 344 超声探伤用探头型号命名方法ZB Y 231 超声探伤用探头性能测试方法ZB Y 230-1984 A型脉冲反射式超声波探伤仪通用技术条件ZB J 04 001 A型脉冲反射式超声探伤系统工作性能测试方法2、检验人员2.1检验人员应按GB/T 9455规定取得资格证书。

2.2、铸钢件超声检测人员,应具有铸钢材料、铸钢工艺、铸钢缺陷及热处理等基础知识。

3、设备3.1、仪器仪器应符合ZB Y 230-1984 A型脉冲反射式超声波探伤仪通用技术条件的规定。

3.2、探头3.1.1、纵波探头的晶片直径在10~30mm范围。

当被检铸钢件表面粗糙时,使用有软保护膜的纵波直探头。

3.1.2、应使用K值为1、1.5、2、2.5、3的横波斜探头。

3.1.3、纵波双晶探头两晶片之间的声绝缘必须良好。

3.3、仪器系统的性能仪器系统的灵敏度余量和分辨力应符合ZB J 04 001 A型脉冲反射式超声探伤系统工作性能测试方法的要求。

并满足:A、使用2~2.5MHz的探伤频率,纵波直探头的灵敏度余量不小于30dB,横波斜探头的灵敏度余量不小于50 dB.B、在相应的探伤频率范围,纵波直探头和横波斜探头测试的分辨力应满足下表规定:表13.4、试块3.4.1、对比试块用铸造碳钢或低合金钢材料制作,其超声衰减系数应与被探伤铸钢件的衰减系数相同或相近。

制作对比试块的材料必须预先进行超声探伤,不允许存在等于或大于同声程φ2当量平底孔的缺陷。

对比试块侧面要标明试块的名称、编号、材质、透声性。

UT8-10板材、管材、棒材2011超声波探伤

第9章 管材的超声波检测

第9章 管材的超声波检测

一、概述

1.管板的分类 按照尺寸分:大口径管、小口径管 按照制造工艺分:无缝钢管、焊接钢管 2.管材的主要缺陷 分层、夹杂、重皮、裂纹 3.探伤方法简介 ⑴大口径管 径向缺陷:单探头横波接触法、双探头横波接触法 横向缺陷:单探头纵波水浸法、双晶探头纵波接触 法

7

复合板材的超声波探伤

例如:超声波探伤钢/铝复合材料,钢中z1=45×106kg/m2·s,铝中 z2=17.3×106kg/m2·s,不计介质衰减和扩散衰藏,且底面全反射。 则复合界面的声压反射率为

这时底波B1与复合界面回波S的dB差为

复合材料工件中的底波B1与复合界面回波S(不一定复合良好)的dB 差可由实测得到。当实测值明显大于理论计算值时,说明该复合材 料存在脱接。当二者相差甚小时,说明复合良好。

10

⑵小口径管:水浸聚焦法(D<40mm)

第9章 管材的超声波检测

二、横波接触法检测

1.最大壁厚的确定 确定条件有两个,①要实现纯横波探伤,②超声波 主声束可扫查到管子的整个截面。 对于钢管来说:t/D≤0.266

三、水浸法偏心距的确定

横波的产生:使聚焦超声波声束的焦点落在管子的 中心轴上,然后将探头沿水平方向一定一段距离(称 为偏心距),从而使声束相对于钢管表面形成一定角 度射入钢管内,经折射后,产生波形转换,产生横波 。

2

第8章板材的超声波检测

二、探伤方法简介

1.直接接触法 ⑴一次底波法 ⑵双晶探头法 ⑶多次底波法 2.水浸法 ⑴水浸法分为全部水浸、局部水浸和喷流水浸三种 ⑵由于水层界面(钢/水)多次回波与钢板底波干 扰,不利于探伤,因此调节水层厚度使水层厚度使水 层界面回波与n次底波重合,从而使示波屏上波形清晰 ,便于探伤,这种方法称为n次重合法。

UT作业标准003

料装置、自动分选装置、进水管路系统、压缩空气管路系统、电器控制操作系统器组成。

5.2 超声波探伤设备参数

5.2.1 探伤速度:10-30m/min

5.2.2 可探钢管范围:Φ12-76mm

5.2.3 探头参数:5P10f30

5.2.4 探头盘转速:1450 转/分

5.2.5 入射角范围:14.5°-27.2°

6.4 探伤操作

6.4.1 启动机械传动装置,送入被探钢管。

6.4.2 在检验过程中严密监视指示信号,以防缺陷漏检,如果发现异常及时通知维护人员。

6.4.3 切除探伤盲区 200mm。发现误报,查其原因及时解决。

6.4.4 仪器每连续工作 2 小时或重新开机,都应重新校正样管,如不符合 YB 4082 的要求,则应把前 2 小

1

禹银材料科技(上海)有限公司 文件名称:超声波探伤检验作业标准 文件编号: YYKJ-003

版本:A/O 第 2 页,共 6 页 生效日期:190901

1.0 目的

规定公司超声波探伤的检验作业标准,对公司的质量检测进行控制,确保钢管产品质量。

2.0 适用范围

适用公司技术质量部的超声波探伤检测。

3.0 定义

5.3.4 管端不可探区:≦200mm

5.3.5 两小时稳定性:不大于 2dB,仍能满足 5.3.1 5.3.2

5.3.6 漏、误报率:漏报率≦1.5%、误报率≦3%。

钢管旋转式超声波探伤设备

5.4 由上下料机构、传送滚道、主机、探伤仪、水气管路系统、电器控制系统组成。

5.5 超声波探伤设备参数:

5.5.1 探伤速度:3-15m/min。

5.5.2 可探钢管范围:Φ57-219mm。

5.5.3 探头参数:5P10f56 。

UT-III级 4730标准超声检测工艺要素总结

一般列线扫查,间距≤ 100mm,钢板剖口线两侧 50mm(T>100时为 T/2)100%扫查,扫查方 试块φ 5平底孔第一次反射波满 向垂至于压延方向,双 单直 5M D14~20 晶直探头隔声层要垂直 CBⅡ,根据厚度选择, 屏50%(F2/B2要求同上) 与扫查方向。合同协议 见P71,T>3N时,可用 工件第一次底波高度结果与上格 工件大平底 轧制面任意一面 有要求时可采用其它扫 未作规定,直 单直 2.5M D20~25 结果一致(F2/B2要求同上) (检测人员认为 查方式 接接触法或水 同基准灵敏度 需要或设计上要 浸法,直接接 JB/T4730.3附录B中 求时也可两面检 触法可适当补 B3.3规定。V槽,长至 P114的B4.1规定(二次波80% 测) 偿 少25mm,深3%T,60 +四次波,准确说法见书) ° P115的B5.1规定,垂直和 K1,Ds=13~25,Fs≥200mm2 平行压延方向的格子扫 JB/T4730.3附录B中 P114的B4.2规定(1次波80%+2 2M~5MHz 查,格子线距200mm B3.3及B3.4规定,上下 次波+3次波) 表面各一个V槽,长至 少25mm,深3%T,60 P114的B4.3规定(1次波80%+2 次波) ° 双直 5M Fs≥150mm 2(性 能复合附录A) 无标准试块和对比试 块, 100%扫查或沿钢板宽度 未作规定,直 基板面或复合板 方向50mm列线扫查,坡口 接接触法或水 完全结合部位的第一次底波高度 同基准灵敏度 面均可(一面即 预制线50mm内100%扫查. 浸法,直接接 为荧光屏满刻度的80% 可) 双晶直探头隔声层要垂 触法可适当补 直与扫查方向 偿

不低于距-波线和危害性 缺陷即不合格,但经纵波 辅助检测确定为分层的 按纵波检测评定处理.

ut脉搏波上行时间标准值

ut脉搏波上行时间标准值

UT脉搏波上行时间(Upstroke Time)是指从脉搏波起始点到

达峰值的时间,通常用来评估动脉硬化程度和血管弹性。

标准值会

因年龄、性别和测量部位而有所不同。

一般来说,根据临床研究和指南,UT脉搏波上行时间的标准值

可以在以下范围内:

1. 对于年轻健康成年人,UT脉搏波上行时间的标准值通常在

0.07秒到0.10秒之间。

2. 随着年龄的增长,血管壁的硬化会导致脉搏波传播速度加快,UT脉搏波上行时间会相应缩短。

因此,对于中老年人,标准值可能

在0.10秒到0.13秒之间。

3. 在不同性别之间也可能存在一定差异,女性通常比男性具有

更长的UT脉搏波上行时间。

需要注意的是,这些数值仅供参考,具体数值标准还应结合具

体的临床情况和测量方法来综合判断。

另外,不同的研究和临床实

践可能会有所不同,因此在具体应用时还需结合相关专业指南和医生的建议进行评估。

UT通用工艺规程

1 适用范围1.1 本规程适用于公司承压设备采用A型脉冲反射式超声仪检测工件缺陷的超声检测方法和质量分级。

1.2 本规程适用于金属材料制承压设备用原材料或零部件和焊接接头的超声检测,也适用于金属材料制再用承压设备的超声检测。

1.3 本规程规定了承压设备厚度的超声测量方法。

1.4 与承压设备有关的支撑件和结构件的超声检测,也可参照本规程。

2 依据标准TSG R0004-2009 《固定式压力容器安全技术监察规程》GB150-2011 《压力容器》NB/T47013-2015 《承压设备无损检测》3 术语和定义本规程引用设术语和定义按照NB/T47013.1中第3条款及NB/T47013.3中第3条款的界定。

4 检测人员4.1 超声检测检测的人员应满足NB/T47013.1的有关规定。

4.2超声检测人员应具有一定的金属材料、设备制造安装、焊接及热处理等方面的基本知识,应熟悉被捡工件的材质、几何尺寸及透声性等,对检测中出现的问题能作出分析、判断和处理。

5 检测设备和器材5.1 推荐使用下面的超声仪仪器型号产地HS600 武汉中科PXUT-350C 南通友联5.2 检测仪器、探头和组合性能5.2.1检测仪器采用A型脉冲反射式超声检测仪,起工作频率按-3dB测量应至少包括0.5MHz-10MHz频率范围,超声仪器各性能的测试条件和指标要求应满足NB/T47013.3附录A的要求并提供证明文件,测试方法按GB/T27664.1的规定。

圆形晶片直径一般不应大于40mm,方形晶片任一边长一般不应大于40mm,其性能指标应符合NB/T47013.3附录的要求并提供证明文件,测试方法按GB/T27664.2的规定。

5.2.3 仪器和探头的组合性能5.2.3.1 仪器和探头的组合性能包括水平线性、垂直线性、组合频率、灵敏度余量、盲区(仅限直探头)和远场分辨力。

5.2.3.2 新购置的超声检测仪器和探头,或仪器和探头在维修或更换主要部件后及检测人员有怀疑时应测定仪器和探头的组合性能。

电磁辐射标准 ut

电磁辐射标准 ut电磁辐射标准 UT。

电磁辐射是指电磁波在空间传播时所携带的能量。

在现代社会中,电磁辐射已经无处不在,人们在日常生活中难以避免接触到各种电子设备所产生的电磁辐射。

因此,对电磁辐射的标准化管理显得尤为重要。

电磁辐射标准 UT,即电磁辐射统一标准,是为了规范和管理电磁辐射而制定的一套标准。

它涵盖了电磁辐射的监测、评估、限值和防护等方面,旨在保护人们的健康和环境的安全。

首先,电磁辐射标准 UT 对电磁辐射的监测和评估提出了具体要求。

通过对电磁辐射场强的监测和分析,可以及时了解电磁辐射的分布情况和变化趋势,为制定防护措施提供科学依据。

同时,对电磁辐射的评估也是必不可少的,只有通过科学的评估方法,才能准确判断电磁辐射对人体和环境的影响程度。

其次,电磁辐射标准 UT 对电磁辐射的限值提出了明确要求。

在不同场所和环境下,电磁辐射的限值是不同的,但无论如何,都必须符合国家和国际标准的规定。

只有严格控制电磁辐射的限值,才能有效保护人们的健康和环境的安全。

此外,电磁辐射标准 UT 还对电磁辐射的防护提出了相应要求。

包括对电磁辐射源的封闭和屏蔽、对电磁辐射设备的防护措施、对电磁辐射工作场所的管理等方面提出了具体要求。

只有通过科学有效的防护措施,才能最大限度地减少电磁辐射对人体和环境的危害。

总的来说,电磁辐射标准 UT 的出台和实施,对于规范和管理电磁辐射具有重要意义。

它不仅可以保障人们的健康和环境的安全,还可以促进电磁辐射领域的科学研究和技术发展。

因此,各相关部门和单位应当严格遵守电磁辐射标准 UT,加强对电磁辐射的监测和管理,共同维护人类的生存环境和生活质量。

在未来,随着科技的不断进步和社会的不断发展,电磁辐射标准 UT 也将不断完善和更新,以适应新形势下的电磁辐射管理需求。

相信通过各方的共同努力,电磁辐射对人类的影响将会得到更好的控制和管理,人们的生活将会更加安全和健康。

全焊透焊接接头UT检测条件

1、按JB/T4730.3-2005标准,全熔化焊焊接接头做UT检测所需要达到的条件如下:

材料

型式

碳钢、低合金钢

奥氏体不锈钢

环向接头

T=6~200mm且外径≥159mm

高颈法兰与接管的环向接头一般以RT为主,UT声束很难覆盖整个焊缝截面。

T=10~50mm且外径≥159mm

纵向接头

T=6~150mm且外径≥200mm或内外径之比大于80%

T=8~50mm且外径≥200mm或内外径之比大于80%

管座角焊缝

T=6~150mm且接管内径>120mm

T=8~50mm且接管内径>120mm

T型焊接接头

T=6~50mm

T=8~50mm

高颈法兰与接管的环向接头一般以RT为主,UT声束很难覆盖整个焊缝截面。

纵向接头

T=6~200mm且外径≥250mm或内外径之比大于80%

T=10~50mm且外径≥250mm或内外径之比大于80%

管座角焊缝

T=6~300mm且接管内径>200mm

T=10~50mm且接管内径>200mm

T型焊接接头

T=6~50mm

T=10~50mm

2、按ASME标准以及探伤设备现在的检测水平,全熔化焊焊接接头做UT检测所需要达到的条件如下:

材料

型式

碳钢、低合金钢

奥氏体不锈钢

环向接头

T=6~150mm且外径≥159mm

高颈法兰与接管的环向接头一般以RT为主,UT声束很难覆盖整个焊缝截面。

T=8~50mm且外径≥159mm

高颈法兰与接管的环向接头一般以RT为主,UT声束很难覆盖整个焊缝截面。

UT2000型企业标准(Ver1.00)-XIXJ-20021010

Q/GPC 江苏国光信息产业股份有限公司企业标准Q/320400 GPC320-2002 UT2000型Windows终端2002-04-10 发布2002-04-30实施江苏国光信息产业股份有限公司发布前言UT2000型Windows终端(即UltraTerm 2000型Windows终端)是国光公司最新的网络瘦客户机产品,它是在微软公司WBT设计规划1.6版本的基础上并将结合公司长期服务于中国行业用户的经验完成。

由于国际上Windows终端概念和技术都在不断的发展之中,现在还没有绝对意义上的产品定义和验收标准,给公司研发、生产以及用户推广带来了很大不便。

为进一步规范UT2000型产品的开发研制和生产维护过程,保证产品质量和性能,特制定本产品企业标准。

本标准按照GB/T1.1-2000、GB/T1.22-1993、GB/T1.3-1997《标准化工作导则》的规定编写,主要依据GB/T9813--2000《微型计算机通用规范》、GB/T9313-1995《数字电子计算机用阴极射线管显示设备通用技术条件》和Q/320400 GPC267-2001《CJ系列中西文终端通用规范》编制,并采用了以下标准∶GB2312-1980 信息交换用汉字编码字符集基本集GB4943-1995 信息技术设备(包括电气事务设备)的安全GB9254-1998 信息技术设备的无线电骚扰限值和测量方法GB/T17618-1998 信息技术设备抗扰度限值和测量方法GB17625.1-1998 低压电气及电子设备发出的谐波电流限值(设备每相输入电流≤16A)本标准附录A、附录B为规范性附录。

本标准首次发布于2002年4月10日,从2002年4月30日起实施。

本标准由江苏国光信息产业股份有限公司提出。

本标准由江苏国光信息产业股份有限公司产品技术开发部起草。

本标准主要起草人∶钟侠目次前言1范围 (1)2规范性引用文件 (1)3定义 (2)4分类与命名 (2)5技术要求 (3)6试验方法 (11)7检验规则 (15)8标志、包装、运输和储存 (15)附录A(规范性附录)背光亮度检测 (16)附录B(规范性附录)对比度的检测 (17)UT2000型Windows终端1 范围本标准规定了UT2000型Windows终端的定义、分类与命名、技术要求、试验方法、检验规则及标志、包装、运输、贮存等。

ut超声波锻件检测标准大全

标题:UT超声波锻件检测标准大全引言:UT超声波(Ultrasonic Testing)是一种常用的无损检测方法,适用于锻件等金属材料的检测。

一、UT超声波锻件检测的基本原理UT超声波锻件检测通过传输高频声波进入锻件内部,利用声波的反射和散射来检测缺陷和材料性质。

其基本原理包括声波的发射、传播、接收和信号处理等过程。

二、UT超声波锻件检测的设备及工艺要求1. 设备要求:a. UT超声波探头:选择合适的频率和类型的探头,以满足对不同锻件的检测需求。

b. UT仪器:确保仪器的稳定性、精度和可靠性。

c. 耦合剂:选择适当的耦合剂,确保声波能够有效地传递到锻件表面。

2. 工艺要求:a. 清洁表面:确保锻件表面干净,无杂质和涂层,以保证声波的传播质量。

b. 调节参数:根据锻件的材料和尺寸,合理调节超声波仪器的参数,如增益、频率等,以获得清晰的声波信号。

c. 扫描方式:选择适当的扫描方式,如直线扫描、扇形扫描等,以全面覆盖锻件的检测区域。

三、UT超声波锻件检测的缺陷类型和评定标准1. 缺陷类型:a. 线性缺陷:包括裂纹、夹杂、疏松等。

根据缺陷的位置、长度和宽度等特征进行分类。

b. 表面缺陷:如气孔、夹渣等。

根据缺陷的大小和密度进行评定。

2. 评定标准:a. 线性缺陷:按照标准规定的缺陷尺寸和数量限制进行评定,如长度、深度等。

b. 表面缺陷:按照标准规定的缺陷密度和尺寸进行评定,如单位面积内的缺陷数量。

四、UT超声波锻件检测的操作步骤1. 准备工作:根据锻件的材料和尺寸,选择合适的探头、仪器和耦合剂,并确保设备的正常运行。

2. 清洁表面:使用适当的清洁剂将锻件表面清洁干净,以确保声波的传播质量。

3. 设定参数:根据锻件的要求,调节超声波仪器的参数,如增益、频率等,以获得清晰的声波信号。

4. 扫描检测:按照事先确定的扫描方式,将探头移动在锻件表面,全面扫描检测区域。

5. 数据记录与分析:记录检测数据并进行分析,判断缺陷类型和评定标准是否符合要求。

电磁辐射标准ut

电磁辐射标准ut

电磁辐射标准UT是指电磁辐射峰值加权积分值(Units of thermal effect),是用于评估电磁辐射对人体产生的热效应的国际标准。

UT的计量单位为watt per kilogram(W/kg)。

这一标准主要适用于评估电磁辐射的生物效应,如细胞组织的热效应,而不包括非热效应,如DNA的损伤等。

根据国际电气工程师协会(IEC)的标准,绝大部分国家的电磁辐射限制值都参考了UT标准。

不同频率范围的电磁辐射设备,例如手机、微波炉、无线局域网等,都需要符合相应的UT标准才能上市销售。

然而,根据世界卫生组织(WHO)的建议,UT标准主要适用于短期和直接暴露情况下的热效应,对长期和慢性暴露情况下的非热效应并不完全适用。

因此,一些国家和地区还制定了更为严格的电磁辐射标准,以充分保护公众的健康。

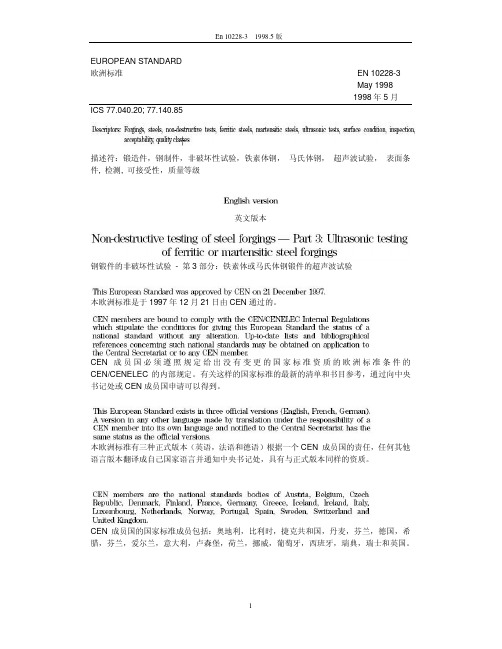

EN 10228-3 UT 标准 中文

EUROPEAN STANDARD欧洲标准EN 10228-3May 19981998年5月ICS 77.040.20; 77.140.85描述符:锻造件,钢制件,非破坏性试验,铁素体钢,马氏体钢,超声波试验,表面条件, 检测, 可接受性,质量等级英文版本钢锻件的非破坏性试验- 第3部分:铁素体或马氏体钢锻件的超声波试验本欧洲标准是于1997年12月21日由CEN通过的。

CEN 成员国必须遵照规定给出没有变更的国家标准资质的欧洲标准条件的CEN/CENELEC的内部规定。

有关这样的国家标准的最新的清单和书目参考,通过向中央书记处或CEN成员国申请可以得到。

本欧洲标准有三种正式版本(英语,法语和德语)根据一个CEN 成员国的责任,任何其他语言版本翻译成自己国家语言并通知中央书记处,具有与正式版本同样的资质。

CEN成员国的国家标准成员包括:奥地利,比利时,捷克共和国,丹麦,芬兰,德国,希腊,芬兰,爱尔兰,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

CEN欧洲标准化委员会中央书记处:B-1050 布鲁塞尔1998年注册CEN对CEN成员国在全世界保留任何方式和任何手段所开发的所有权利。

参考号:EN 10228-3: 1998年E前言本欧洲标准已经由ECISS/TC28钢锻件技术委员会制备,其书记处在BSL。

欧洲标准应给出国家标准的资质,不管通过出版等同的文本或者通过背书,最迟在1998年11月,有抵触的国家标准应该在1998年11月撤消。

本欧洲标准其他部分的题目包括:-第1部分:磁粉探伤-第2部分:渗透剂试验-第4部分:奥氏体和奥氏体-铁素体不锈钢锻件的超声波测试按照CEN/CENELEC内部规定,下列国家标准组织必须执行本欧洲标准奥地利,比利时,捷克共和国,丹麦,芬兰,德国,希腊,芬兰,爱尔兰,意大利,卢森堡,荷兰,挪威,葡萄牙,西班牙,瑞典,瑞士和英国。

目录页号前言21 范围32 规范性参考文件33 定义34 协议的项目35 书面程序46. 人员资格47 设备与附件 48 常规校准与检查59 制造阶段510 表面条件511 灵敏度612 扫描613 分类914 记录等级与接受标准1215 标定1316 报告13附件A(报道性的) 圆周横扫描的最大可测试深度附件B(报道性的) 相对于%DAC指示的dB幅度1. 范围EN 10228-3的本章节,描述了手册采用的脉冲反射式,由铁素体和马氏体钢制造的锻造件的超声波试验技术。

常用UT标准汇总

3.单个缺陷回波幅度大于或等于DAC-10dB且指示长度大于5mm者。

缺陷指示长度小于或等于5mm记为点状缺陷。

单个缺陷回波幅度小于DAC-6dB,且指示长度小于或等于5mm者。

12.1.当缺陷反射波信号只有一个高点时,用降低6dB相对灵敏度法测量缺陷的指示长度。

CTS-ⅠA

CSK-ⅡA

8~46

φ2×40-18dB

φ2×40-12dB

φ2×40-4dB

>46~120

φ2×40-14dB

φ2×40-8dB

φ2×40+2dB

CSK-ⅢA

8~15

φ1×6-12dB

φ1×6-6dB

φ1×6+2dB

>15~46

φ1×6-9dB

φ1×6-3dB

φ1×6+5dB

>46~120

φ1×6-3dB

φ1×6+5dB

>46~120

φ1×6--6dB

φ1×6

φ1×6+10dB

直探头:曲面平底孔试块

板厚T=母材+

焊缝余高

φ3-6dB

φ3

φ6

探测灵敏度

不低于最大声程处的测长灵敏度

验收标准

记录缺陷

测长方法

备注

1.缺陷判废区:

2.在焊缝两侧熔合线(返修后复探时为返修补焊的熔合线)以外5mm内的区域均作为焊缝缺陷的判废区域。

以直探头探伤为主,斜探头探伤时按JB1152-81标准执行。

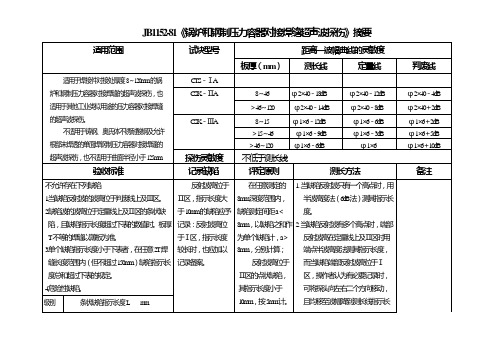

DL/T820-2002《管道焊接接头超声波检验技术规程》管座角焊缝部分摘要

适用范围

试块型号

距离—波幅曲线的灵敏度

板厚T(mm)

评定线EL

UT探伤通用规程的知识

超声波探伤通用规程检验规程内容:Content1.0适用范围/scope2.0参考规范/reference3.0检验人员/ NDT-Personnel4.0超声波检测/ Ultrasonic testing5.0检验报告/Examination report1.0 适用范围 / scope本规范是铸件的检验规程和验收标准。

本规范覆盖检验区域。

This specification is the inspection procedures and acceptance criteria of casting. Inspection areas are covered by this specification.2.0参考规范/referenceGB9445-99:中国机械工程无损检测学会无损检测人员资格及鉴定/non-destructive testing institution of the Chinese mechanical engineering society qualification andcertification of NDT personnelEN473 :NDT 无损探伤试验人员的资格和资格证--总则/ qualification and certification of NDT personnel—general principles.SNT-TC-1A:无损探伤人员资质/ qualification and certification of NDT personnelEN12680-3:铸造-超声探伤-第3部分:球墨铸铁/Founding-Ultrasonic examination -part 3: Spherical graphite cast iron castings.ISO 8501-1:表面粗糙度/visual assessment of surface cleanliness993062:超声波设备的校准/Ultrasonic equipment calibration and verification EN12668-1:无损检测-超声设备的特点和验证-第1部分:仪表。

UT检验规范.pdf

斑。

3.3 表面大小分类定义

表面分类

划分约定

面积

最大外形尺寸

小

S≤100 cm2

L ≤35cm

中

100 cm2≤S≤800 cm2

35 cm≤L≤80 cm

大

S ≥800 cm2

L≥80 cm

4. 缺陷检验的视觉条件

4.1 检验所需的光源为不低于 40W 的日光灯环境

S≤2.0mm2

N<3

J>20cm但允许用同

种油漆或塑粉修补

允许,但不得影响装 配 允许,以不对人体造 成伤害为接受限度

允许,但装配后外露

部分需修补,修补后

无明显色差

S≤2.0mm2

N<3

J>20cm 但 允 许 用 同

种油漆或塑粉修补

S≤3.0mm2

N<4

J>20cm但允许用同种

油漆或塑粉修补

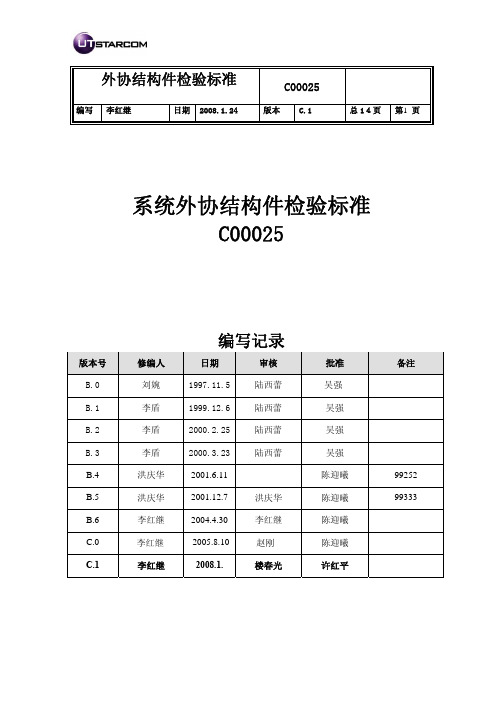

外协结构件检验标准

6 门锁功能不可靠(锁不上,打不开,非配套钥匙能打开) 7 拉手条在正常机框的卡槽内插拨困难 8 铆接件铆接不良,翻边破裂,歪斜,脱落, 9 机框和机架的包装不符合 R&D 设计要求 10 机框或机架沉头螺丝高出安装表面不超出 0.20,且不影响其他的

配合件

11 拉铆铆钉芯高于铆钉表面,铆钉尾部倾斜 30 度以上 12 滑道变形,滑道间距不符合图纸要求(RD 需在图纸上标明) 13 防尘网不符合图纸的阻燃和孔径要求,防尘网装或卸困难

的粉尘颗粒附在材料的基体表面导致在喷涂后出现凸起。高度和深 度不超过 0.3mm。 6.9 铆压区延伸:在铆压过程中,铆压件压入基材时,基材的正常延展现象。 6.10 铆压结合线:铆压件在压接后与基材结合处产生的接线,喷涂后仍能看到。 6.11 切口生锈:板材(如镀锌钢板,马口铁等)在冲压等工序成形后,切口处出现的 可见锈迹。 6.12 电镀水印:零部件在电镀或氧化后因清洗剂未能及时干燥或干燥不彻底而形成的 印痕和斑纹。 6.13 顶白: 塑胶或压铸产品内部顶针,顶杆或其它顶出机构由于高度及位置变化及倾 斜在产品的表面产生的发白痕迹。 6.14 缩水:因产品结构,材料或工艺等原因在塑胶和压铸件的表面出现的凹陷收缩现 象。 6.15 水纹:塑胶或压铸件成型时,熔融流体流动产生的可见条纹。 6.16 气泡:塑胶件因模具结构或注塑工艺原因使产品的内部产生可见的气泡。 6.17 熔结痕:塑胶或压铸件成型时,熔融流体在交会处产生的可见夹线。 6.18 披锋: 塑胶或压铸件在分模面边沿或槽孔周围产生的材料溢出。 6.19 沙眼:压铸件由于原材料内的杂质在成型后表面产生的针孔状的凹坑。 6.20 烘印:产品表面因困气或在浇口边形成块状印痕。 6.21 拖花:产品因脱模斜度太小或模具原因而产生的花斑状缺陷。 6.22 变形:产品因成型时产生应力造成反弹或顶出机构设计不合理而造成的翘曲。 6.23 美工线:产品在配合边为保持间隙均匀而预留的配合台阶间隙。 6.24 印刷起牙:印刷字体在周边形成的油墨溢边,一般呈齿状。 6.25 表面拉丝:通过砂带对金属表面进行磨削加工,去除金属表面的缺陷,从而形成 具有一定粗糙度且纹路均匀的表面。一般有干拉和湿拉两种。 7 结构件检测标准

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.单个缺陷回波幅度大于或等于DAC-10dB且指示长度大于5mm者。

缺陷指示长度小于或等于5mm记为点状缺陷。

单个缺陷回波幅度小于DAC-6dB,且指示长度小于或等于5mm者。

12.1.当缺陷反射波信号只有一个高点时,用降低6dB相对灵敏度法测量缺陷的指示长度。

不适用于:铸钢、奥氏体不锈钢制的压力容器。

斜探头

CSK-ⅠA

CSK-ⅡA

8~46

φ2×40-18dB

φ2×40-12dB

φ2×40-4dB

>46~120

φ2×40-14dB

φ2×40-8dB

φ2×40+2dB

CSK-ⅢA

8~15

φ1×6-12dB

φ1×6-6dB

φ1×6+2dB

>15~46

φ1×6-9dB

中厚壁管:

采用GB11345-89附录B的RB系列试块,现场可采用SD-IV试块

A(14~50)

φ3×40-16dB

φ3×40-10dB

φ3×40

B(14~160)

φ3×40-16dB

φ3×40-10dB

判废线RL

6.1.适用于电力行业制作、安装和检修设备时铁素体类钢制承压管道单面焊接双面成型的中厚壁管焊接接头的手工A型脉冲反射法超声波检验。

7.外径≥108mm、14mm≤壁厚≤160mm。

8.2.不适用于铸钢、壁厚大于8mm奥氏体不锈钢等粗晶材料的焊接接头、内外径之比小于80%的中厚壁管管道纵缝焊接接头超声波检验,也不适用于奥氏体和珠光体的异种钢焊接接头。

8~300

Ⅰ

2/3δ①,最小12

1/3δ,最小10,最大30

1/3δ,最小10,最大20

Ⅱ

3/4δ,最小12

2/3δ,最小12,最大50

1/2δ,最小10,最大30

Ⅲ

<δ,最小20

3/4δ,最小16,最大75

2/3δ,最小12,最大50

Ⅳ

超过Ⅲ级者

JB3144-82《锅炉大口径管座角焊缝超声波探伤》摘要

CTS-ⅠA

CSK-ⅡA

8~46

φ2×40-18dB

φ2×40-12dB

φ2×40-4dB

>46~120

φ2×40-14dB

φ2×40-8dB

φ2×40+2dB

CSK-ⅢA

8~15

φ1×6-12dB

φ1×6-6dB

φ1×6+2dB

>15~46

φ1×6-9dB

φ1×6-3dB

φ1×6+5dB

>46~120

7.当缺陷反射波只有一个高点时,用降低6dB相对灵敏度法测长,

8.而当缺陷反射波峰值起伏变化,有多个高点,则以缺陷两端反射波极大值之间探头的移动长度确定为缺陷指示长度,即端点峰值法。

1.①δ为坡口加工侧母材板厚,母材板厚不同时,以较薄侧板厚为准。

2.管座角焊缝δ为焊缝截面中心线高度。

A

B

C

8~50

8~300

在任意4 . 5T焊缝长度范围内L1不超过T

>120~300

最大不超过75

在任意4 . 5 T焊缝长度范围内L1不超过T

Ⅲ级

超过Ⅱ级者

B11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》摘要

适用范围G

试块型号

距离—波幅曲线的灵敏度

板厚(mm)

评定线

定量线

判废线

适用于母材厚度不小于8mm的铁素体类钢全焊透熔化焊对接焊缝脉冲反射法手工超声波检验。

4.2.当缺陷反射波峰值起伏变化,有多个高点,且位于Ⅱ区时,应以端点6dB法测其指示长度。

5.3.当缺陷反射波峰位于Ⅰ区,如认为有必要记录时,将探头左右移动,使波幅降到评定线,以此测定缺陷指示长度。

6.

①板厚不等的焊缝,以薄板为准。

②当焊缝长度不足9T(Ⅰ级)或4 . 5T(Ⅱ级)时,可按比例折算。

10.2当缺陷反射波有多个高点时,端部反射波高在定量线上及Ⅱ区时用端点半波高度法测其指示长度,而当缺陷端部反射波高位于Ⅰ区,操作者认为有必要记录时,可将探头向左右二个方向移动,且均移至波幅降到测长线指示长度的一点,以此两点间的距离表示指示长度。

11.3.同深度的两个相邻缺陷的间距小于其中较长者时,作为一个缺陷处理并按各缺陷指示长度的和作为该缺陷的指示长度。若间距大于较长者,则分别计算其长度。

Ⅱ级

L=2/3T最小可为12,最大不超过40

JB4730-94《压力容器焊缝超声检测》摘要

适用范围

试块型号

距离—波幅曲线的灵敏度

板厚(mm)

评定线

定量线

判废线

适用于母材厚度为8~300mm全焊透熔化焊对接焊缝的超声检测。

不适用于铸钢及奥氏体钢焊缝,外径小于159mm的钢管对接焊缝,内径小于或等于200mm的管座角焊缝,也不适用于外径小于250mm或内、外径之比小于80%的纵向焊缝检测。

适用范围

试块型号

距离—波幅曲线的灵敏度

板厚(mm)

测长灵敏度

定量灵敏度

判废灵敏度

适用于:

1.压力容器筒体内径Dn≥800毫米。

2.压力容器筒体壁厚40毫米≤T≤120毫米。

3.接管外径dW≥250毫米。

4.接管内径dn≥200毫米。

5.角焊缝为图1所示AI型、AII型及B型坡口的全焊透焊缝。

本标准也适用于其它工业用途的钢制压力容器大口径管座角焊缝。

不适用于铸钢及奥氏体不锈钢焊缝;外径小于159mm的钢管对接焊缝;内径小于等于200mm的管座角焊缝及外径小于250mm和内、外径之比小于80%的纵向焊缝。

CSK-ZB

RB系列试块

A8~50

DAC-16dB

DAC-10dB

DAC

B8~300

DAC-16dB

DAC-10dB

DAC-4dB

C8~300

DAC-144B

以直探头探伤为主,斜探头探伤时按JB1152-81标准执行。

DL/T820-2002《管道焊接接头超声波检验技术规程》管座角焊缝部分摘要

适用范围

试块型号

距离—波幅曲线的灵敏度

板厚T(mm)

评定线EL

定量线SL

判废线RL

中小径薄壁管:

32mm≤外径≤159mm,4mm≤壁厚<14mm

HD-Ⅰ

适用于内表面

φ1×6-6dB

φ1×6

φ1×6+10dB

探伤灵敏度

不低于测长线

验收标准

记录缺陷

评定原则

测长方法

备注

不允许存在下列缺陷

1.当缺陷反射波的波高位于判废线上及Ⅲ区。

2.缺陷波的波高位于定量线上及Ⅱ区的条状缺陷,且缺陷指示长度超过下表的数值时。板厚T不等的焊缝以薄板为准。

3.单个缺陷指示长度小于下表者,在任意2T焊缝长度范围内(但不超过150mm)缺陷指示长度总和超过下表的规定。

3.在缺陷判废区中不允许存在下列缺陷:

4.1.纵向缺陷

5.a.缺陷反射当量超过或达到判废灵敏度者。

6.b.缺陷反射当量超过或达到定量灵敏度,指示长度L≤1/3 t且最小可为10mm。最大不超过30mm者(t为焊缝截面中心线的高度,包括焊缝加强层高度)。

7.2.横向缺陷

a.缺陷反射当量超过或达到判废灵敏度者;

b.缺陷反射当量超过或达到定量灵敏度,且指示长度L≥15mm者。

3.被探伤人员判为危害性缺陷者。

缺陷反射当量超过定量灵敏度但低于判废灵敏度,且指示长度小于判废长度(指示长度小于10mm者不计)者。

缺陷反射当量超过测长灵敏度但低于定量灵敏度,而指示长度大于或等于判废长度者。

9.1.当缺陷反射波只有一个高点时,用半波高度法(6dB法)测其指示长度。

φ1×6-3dB

φ1×6+5dB

>46~120

φ1×6--6dB

φ1×6

φ1×6+10dB

直探头:曲面平底孔试块

板厚T=母材+

焊缝余高

φ3-6dB

φ3

φ6

探测灵敏度

不低于最大声程处的测长灵敏度

验收标准

记录缺陷

测长方法

备注

1.缺陷判废区:

2.在焊缝两侧熔合线(返修后复探时为返修补焊的熔合线)以外5mm内的区域均作为焊缝缺陷的判废区域。

③d为横孔直径

级别

板厚T①

条状缺陷指示长度L mm

多个缺陷的累计指示长度L1②

Ⅰ级

8~120

L=1/3T最小可为10,最大不超过30

在任意9T焊缝长度范围内L1不超过T

>120~300

L=1/3T,最大不超过50

在任意9T焊缝长度范围内L1不超过T

Ⅱ级

8~120

L=2/3T最小可为12,最大不超过40

2.最大反射波幅位于Ⅱ区的缺陷,根据其指示长度按下表的规定予以评级。

缺陷指示长度小于10mm时按5mm计。

相邻两缺陷在一直线上,其间距小于其中较小的缺陷长度时,应作为一条缺陷处理,以两缺陷长度之和作为其指示长度(不考虑间距)。

最大反射波幅低于定量线的非裂纹类缺陷,均评为Ⅰ级。

3.1.当缺陷反射波只有一个高点,且位于Ⅱ区时,用6dB法测其指示长度。

13.2.当缺陷反射波信号起伏变化有多个高点,缺陷端部反射波幅度位于DAC线或以上时,则将缺陷两端反射波极大值之间探头的移动距离确定为缺陷的指示长度,即端点峰值法。

DL/T820-2002《管道焊接接头超声波检验技术规程》中厚壁管部分摘要

适用范围

试块型号

距离—波幅曲线的灵敏度

板厚(mm)

评定线ELபைடு நூலகம்

定量线SL

4≤T≤6

将h=5的φ1mm通孔回波高调节到满幅的80%,画一条直线(用于直射波检验),然后降4dB再画一条直线(用于一次反射波检验)