空分设备冷启动避免氧纯度波动和快速恢复粗氩塔工况的操作

缩短全精馏提氩设备调试投产时间的操作

氩的提取率主要靠上塔精馏工况的稳定和具有最佳的氩馏份质量来保证,氩馏份中含氮量

对粗氩塔的精馏工况的稳定影响很大,无氢制氩设备除产品设计保证外,对每一套设备,针对不 同的技术问题都要进行认真调试,以保证最短的调试时间。 1.下塔工况的调整 下塔是基础,只有保证下塔工况稳定正常,才能保证上塔的稳定。对于提氩设备,适当降低 液空纯度,一般将液空纯度控制在36—38%,有利于氩气的提取。但从我们对2台20000Nm3/h 制氧机全精馏提氩设备的调试总结出:对全精馏提氩设备,由于填料塔本身的特性和设计原因, 为了减少上塔的分离负担,提高液空入口到膨胀空气人口一段塔的精馏效率,减少氩馏份中氮 的含量,应当适当提高液空纯度至38—40%02,同时保证下塔液氮纯度≤10 ppm。要求合理调 整液氮节流阀和下塔液氮回流阀开度。 2.上塔工况的调整 (1)尽可能降低上塔压力波动对工况的影响 上塔压力由于工况波动下降时,会造成氩馏份中的氩和氮组份急剧升高,严重时粗氩塔产 生“氮塞”现象;上塔压力由于工况波动升高时,由于氧、氮、氩的分离能力减弱,会造成氩馏份中 含氩量降低,氩气提取率降低。 分子筛切换程序时间适当调整,对不同的机组,由于受各种因素的影响,升压时间不可能相 同,应尽可能调整合理,使升压时空气量的波动范围降低至最低限度,一般采取措施: 升压时,用手动控制空压机入口导叶,适当提高空压机出口压力10KPa。 卸压时,保持污氮旁通阀动作灵活,调整迅速。污氮放空阀采用分层控制,即卸压前污N: 阀先开启一定开度,然后调整。

有条件的话,升制氧机

208

技术谂谈篇

中升压气源采用空压机站的稳定气源,在升压时,不受本机气源的影响,压力非常稳定,又有利 于操作。 (2)保持主塔稳定工况 ①在保持下塔工况稳定的情况下,尽可能增加去上塔的液氮量,以保持上塔精馏段的回流 比较大,提高精馏段的精馏潜力,但同时应避免由于液氮节流阀开度过大造成的液氮汽液夹带 现象。 ②在工况允许的情况下,适当增加产品氮气的抽取量,单应避免从主冷抽取适量的中压氮 气。 ③适当提高氧气浓度,保证一定的氧气产量。如果氧气量取出过大,氧纯度过低,使上塔的 富氩区下移,虽然氩馏份中含氩提高,同时氩馏份中含氮也增加,容易造成粗氩塔“氮塞”。 ④调整进上塔的膨胀空气量 在实际生产中为了保持较高的液体生产量往往保持膨胀机有较大的膨胀空气量,如果这些 膨胀空气全部送入上塔会导致膨胀空气进口以上段塔板的液气比(回流比)减少,组份的分离能 力减弱,使氩馏份含氩量降低,含氮量升高,粗氩塔工况会产生波动,严重时造成粗氩塔“氮塞”。 适当调整进上塔的膨胀空气量,增加部分膨胀空气旁通不但能够解决氩馏份含氮高的问题,同 时能够提高膨胀空气进口以上段塔板的精馏效率,提高污氮气纯度,提高精馏塔的提取率,氧和

空分岗位安全操作规程

空分岗位安全操作规程1.1操作、维护、检修制氧设备人员,所穿戴的工作服、手套等劳保用品及所使用的工具严禁沾染油脂。

1.2为防止空分装置液氧中乙族及其他碳氢化合物聚集,应连续从装置中抽取部分液氧,其数量不低于氧气产量的1虬并定期化验总炫含量,浓度不得超过100PPm。

1.3凡与氧气接触的设备、阀门及零部件,严禁沾染油脂。

1.4排放低温液体时,需穿戴好防护用品,所排液体若是液氧或液空,附近严禁明火,周围区域的电气设备严禁进行拉合闸操作。

1.5如果空分塔冷箱上的防爆板动作或喷出珠光砂,应立即停车检查。

1.6各种吸附器应按规定定期进行切换再生,切换容器应先开后关。

操作时应站在阀门侧面,缓慢操作。

1.7空分塔设备停车后需排净液体,再静置1—2小时后方准加热。

加热初期气量不宜过大,压力应控制在规定范围内(下塔不超过0.52兆帕,上塔不超过75千帕),禁止超压,加热气源应用干燥气体,加热气体严禁含油。

1.8严禁用手直接触摸各类低温液体及装有低温液体的容器。

1.9空分装置周围排放液氧、液空及氧压机放散之前,附近应停止一切动火作业。

动火之前必须化验,空气中含氧量若超过23%,禁止动火。

1.IO进入充装有氧气、氮气的设备、管道及容器内检修时,应先切断气源,泄掉压力,并堵好盲板,再用空气置换内部气体,置换后气体中氧含量应在安全范围之内(不小于18%,不超过23%),确认无危险后,在有人监护下,方准工作人员进入。

1.II扒珠光砂前,应充分加热珠光砂层,打开冷箱顶部人孔,确认冷箱上部是否有珠光砂,如有严禁入内,严防塌落,且充装口必须铺设防护栅栏,扒砂人员应穿戴好必要防护用品;进入前要分析冷箱内氧含量在18%以上方可进入。

1.12在冷箱内进行检漏作业时,需用空气置换冷箱,不得踏阀杆及攀登、攀扶直径50MM以下管道和仪表导管,低温设备的检修应升至常温后进行,低温检漏时穿戴专用劳保用品(棉衣、棉裤,手套,棉鞋),以防人员冻伤。

氩塔操作

氩系统操作规程1、概述1.1工作原理:利用低温精馏原理,在粗氩Ⅰ、Ⅱ塔实现氧、氩分离,在精氩塔实现氮、氩分离,最终获得高纯度液氩。

1.2 工艺流程:从上塔相应部分抽取含氩量为8-12%的氩馏份气体,从粗氩Ⅰ塔底部导入,与来自粗氩Ⅱ塔底部经液氩循环泵加压至0.7Mpa的氩回流液在塔内填料中进行精馏,分离部分含氧后导入粗氩Ⅱ塔,粗氩Ⅱ塔采用过冷后的液空作冷源,上升气体大部分被液空冷凝,沿着塔体下流参与精馏,在底部得到的液体经过液氩循环泵加压作为粗氩Ⅰ塔的回流液。

最后得到含氧≤2ppm流量204m3/h的工艺氩。

粗氩Ⅱ冷凝器被蒸发后的液空蒸汽和少量的液空回流液同时返回上塔。

合格的工艺氩导入精氩塔进行精馏,在精馏塔底部获得99.999%的纯液氩,被连续排出,在精氩塔顶部含氮、氩的余气被排出,精氩塔采用过冷后的液氮作冷源,经减压至0.069Mpa 在冷凝蒸发器内被蒸发为氮气后,汇入上塔污氮管道一起排出精氩塔蒸发器,采用下塔压力氮作热源,在蒸发器内压力氮气部分被液氩冷凝成液氮后经节流送入上塔,未被冷凝的不凝气体直接放空。

在蒸发器内的液氩冷凝压力氮气的同时自身被蒸发成为氩气作为精馏塔的上升气参与精馏。

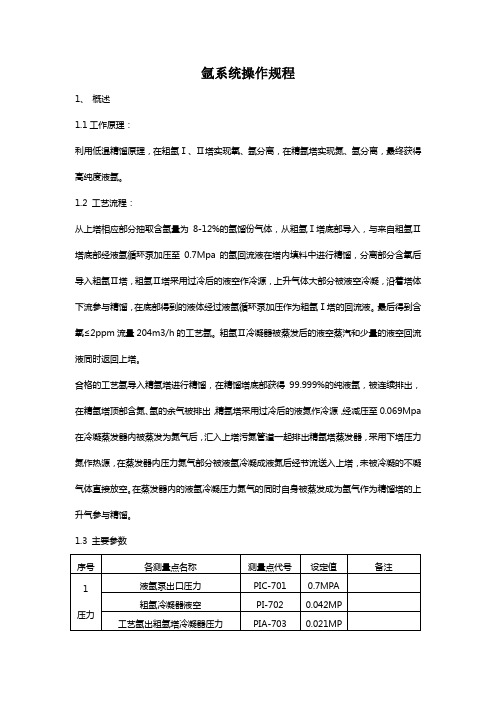

1.3 主要参数2.粗氩塔操作2.1 启动准备2.11 启动前与主塔同时进行吹除、加温。

2.12 检查各分析阀、吹除阀,调节阀是否灵活好用,且全部处于关闭状态。

2.13 分析仪及计控仪表确认具备启动条件并逐渐投入使用。

2.2 启动2.21 在空分设备启动后的冷却初期同时进行氩系统的冷却,稍开V75粗氩放空、LCV702、FCV701、V701、V703(V704)、V762(V763)、PCV701、LCV701、V707(V708)、V768(V769)、V702可开始用气体预冷粗氩塔(ⅠⅡ)塔体及冷凝器的液空通道,工艺氩泵(自此阶段开始注意冷却的速度和温度的降幅确保各容器管道在正压下工作,决不允许出现负压运行的情况)。

制氩系统工况快速恢复操作方法总结

设 备 ,除 6 0 0 0 m / h空分 设 备采 用切 换 式换 热器 自 清 除流 程外 ,其 余空 分设 备均 采用 分子 筛 吸附净 化

流程 。 目前 ,除 6 0 0 0 m / h空分 设 备 处 于停 机备 用

方 法 ,将制 氩 系统 工 况 的恢 复 时 间 缩 短 了 6 0 % 以 上 。现将该 操 作法介 绍 给 同行们 ,望 大家 提 出宝 贵

收 稿 日期 :2 0 1 3 4 3 3 4 3 6

1 制氩系统工艺流程

采 用分 子筛 吸 附净化 流程 空分 设备 的制 氩 系统 均 采用 全精 馏制 氩工 艺 ,从上 塔相 应 的部位 抽 出一

定量的氩馏分气体 ( 氩含量为 7 %~1 1 %,氮含量

作者简介 :曾永林 ,男 ,毕业于北京科技大学热 能工 程系制氧专业 ,现为新余 新钢气 体有 限责任公 司经 理助理兼 安全 生产部部长 ,一直从事制氧技术及管理工作 。

前

言

目前 ,新余新 钢气 体有 限 责任公 司 已建有 1套

设 备耗 电量 大且 制氩 系统 在调 纯过 程 中容 易导致 产 品氧气 、氮 气产 量和 质量 波动 ,严 重 时会影 响 到高 炉 、转 炉 的正 常生产 。因此 ,新余 新钢 气 体有 限责 任 公 司利 用 2 0 1 2年 1 2月 l 6 . - 2 0 日 3套 空 分 设 备

建议 ,以待进 一步 改进 、完 善 。

状 态 ,其余 4套 空分 设备 均正 常运 行 。 空分设 备 从启 动 到全 面正 常生产 时是 否达 产达

标 ,最终取决于制氩系统的工况 。空分设备投产调

i 式 启 动 或全 面大 加温 后启 动 ,如果 制氩 系统 工况 从 粗 氩 Ⅱ塔 积 液 、精氩 系统 投用 、调 纯到 液氩 产 品合 格 耗 时较长 ,就会 使 空 分 设 备恢 复 生 产 时 间较 长 ,

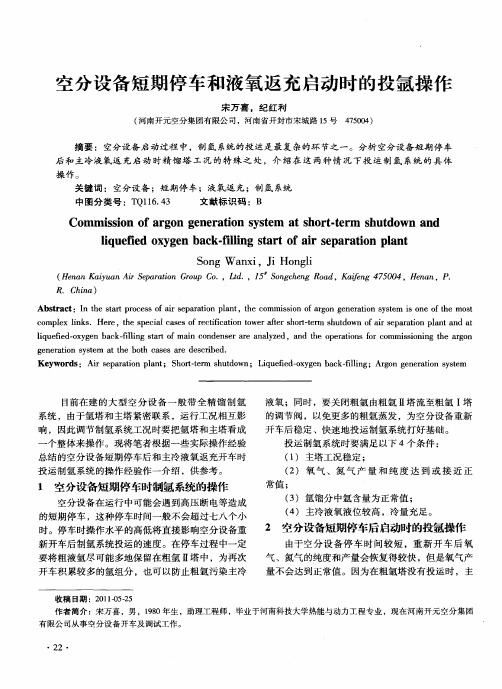

空分设备短期停车和液氧返充启动时的投氩操作

新开车后制氩系统投运 的速度。在停车过程 中一定 要 将 粗 液氩 尽 可能 多地 保 留在 粗 氩 Ⅱ塔 中 ,为 再次

开 车 积 累较 多 的氩 组 分 ,也 可 以防 止粗 氩污 染 主冷

收 稿 日期 :2 1 -52 0 10 - 5

作者简 介 :宋万喜 ,男 ,1 8 9 0年生 ,助理 工程师 ,毕业 于河南科技大学 热能与动力工 程专业 ,现在河 南开元 空分 集 团

目前 在 建 的 大 型 空 分 设 备 一 般 带 全 精 馏 制 氩 系 统 ,由于氩 塔 和主 塔 紧密 联 系 ,运行 工 况相 互影

响 ,因此调 节 制 氩 系统 工况 时要 把 氩塔 和主塔 看 成

一

液氧 ;同时 ,要 关 闭粗 氩 由粗 氩 Ⅱ塔 流 至粗 氩 I 塔 的调 节 阀 ,以免 更 多 的粗 氩 蒸发 ,为空 分设 备 重新 开 车后稳 定 、快 速 地投 运制 氩 系统 打好 基 础 。 投运 制 氩 系统 时要 满足 以下 4个条 件 :

R.C ia hn )

Abs r t:I he sa tpr c s fars p r to lnt h o t ac n t t r o e so i e a ai n p a ,t e c mmiso fa g n g n r to y t m so e o h s si n o r o e e a in s se i n ft e mo t

S n a x ,J n l o g W n i iHo gi

( e a ay a i Sp rt n G op C . t. 5 og hn od, a eg4 5 0 H n nK iu nAr eaai ru o ,Ld ,1 S n ceg R a K i n 7 0 4,H n n . o f e a ,P ห้องสมุดไป่ตู้

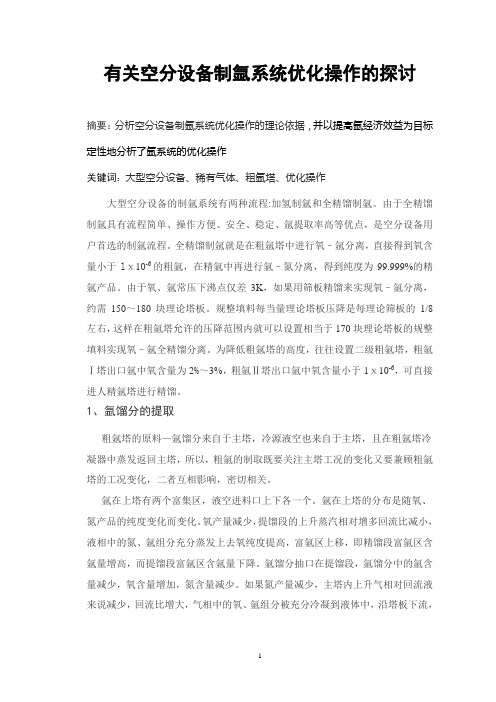

有关空分设备制氩系统优化操作的探讨

有关空分设备制氩系统优化操作的探讨摘要:分析空分设备制氩系统优化操作的理论依据,并以提高氩经济效益为目标定性地分析了氩系统的优化操作关键词:大型空分设备、稀有气体、粗氩塔、优化操作大型空分设备的制氩系统有两种流程:加氢制氩和全精馏制氩。

由于全精馏制氩具有流程简单、操作方便、安全、稳定、氩提取率高等优点,是空分设备用户首选的制氩流程。

全精馏制氩就是在粗氩塔中进行氧–氩分离,直接得到氧含量小于lⅹ10-6的粗氩,在精氩中再进行氩–氮分离,得到纯度为99.999%的精氩产品。

由于氧、氩常压下沸点仅差3K,如果用筛板精馏来实现氧–氩分离,约需150~180块理论塔板。

规整填料每当量理论塔板压降是每理论筛板的1/8左右,这样在粗氩塔允许的压降范围内就可以设置相当于170块理论塔板的规整填料实现氧–氩全精馏分离。

为降低粗氩塔的高度,往往设置二级粗氩塔,粗氩Ⅰ塔出口氩中氧含量为2%~3%,粗氩Ⅱ塔出口氩中氧含量小于1ⅹ10-6,可直接进人精氩塔进行精馏。

1、氩馏分的提取粗氩塔的原料—氩馏分来自于主塔,冷源液空也来自于主塔,且在粗氩塔冷凝器中蒸发返回主塔,所以,粗氩的制取既要关注主塔工况的变化又要兼顾粗氩塔的工况变化,二者互相影响,密切相关。

氩在上塔有两个富集区,液空进料口上下各一个。

氩在上塔的分布是随氧、氮产品的纯度变化而变化。

氧产量减少,提馏段的上升蒸汽相对增多回流比减小,液相中的氮、氩组分充分蒸发上去氧纯度提高,富氩区上移,即精馏段富氩区含氩量增高,而提馏段富氩区含氩量下降。

氩馏分抽口在提馏段,氩馏分中的氩含量减少,氧含量增加,氮含量减少。

如果氮产量减少,主塔内上升气相对回流液来说减少,回流比增大,气相中的氧、氩组分被充分冷凝到液体中,沿塔板下流,氮纯度提高精馏段富氩区含氩量下降,提馏段富氩区的含氩量增高。

氩馏分中氩含量增加,氮含量增加,氧含量减少。

平时,空分设备操作时要根据主塔中氩富集区的分布情况及其受氧、氮产品变化的影响原理,来调节氩馏分中氩、氧、氮的含量,使氩馏分的各组分满足粗氩塔正常运行的要求。

制氧机短期停车后氩系统快速恢复的优化操作

6000制氧机短期停车后氩系统快速恢复的优化操作KDONAr-7100/6100/230空分装置由四川空分集团设计制造,采用分子筛净化,增压透平膨胀机,膨胀空气进上塔,全精馏无氢制氩,外压缩流程。

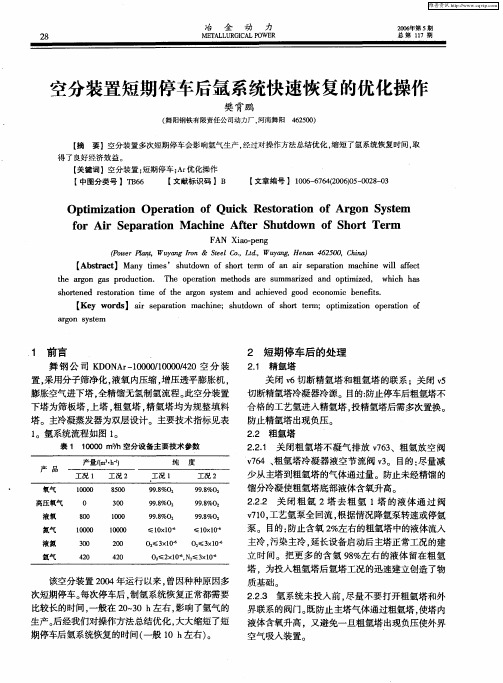

氩系统流程如图1。

该空分装置自2002年运行以来,曾因种种原因多次短期停车。

每次停车后氩系统恢复正常都需要比较长的时间,一般在18-24h 左右,影响了氩的生产,后经对操作方法的总结优化,大大缩短了短期停车后氩系统的恢复时间(一般在8-10h)。

图1 6000空分装置制氩系统流程图一、短期停车后的处理1、关闭FCV702切断粗氩塔与精氩塔的联系,关闭LCV704切断精氩塔冷源,关闭精氩塔不凝气排放阀V753,关闭HV701、LCV703封闭精氩塔。

防止精氩塔出现负压吸潮堵塞和污染贮槽液氩产品质量,同时防止停车后粗氩塔不合格的工艺氩进入精氩塔而造成精氩塔投运后的多次置换。

2、关闭粗氩Ⅱ塔去粗氩Ⅰ塔的液体通过阀LCV701,工艺氩泵全回流(根据粗氩Ⅱ塔下部液位决定氩泵的开停,一般在液体不高过馏分进料口不排液)。

防止含氩2%左右的粗氩液体流入主冷并污染主冷纯度,而延长启动后主塔正常工况的建立时间。

同时由于有更多含氩98%左右的液体留在粗氩塔,从而为投运粗氩塔后,氩系统工况的快速建立创造了物质基础。

关闭粗氩冷凝器液空进液阀LCV702,尽量减少从主塔进粗氩塔的气体通过量,以防止未经精馏的馏分被冷凝而使粗氩Ⅱ塔下部液体含氧升高。

同时防止出现负压而造成吸潮堵塞氩系统,因此在氩系统未投运前尽量不打开氩系统与外界联系的阀门。

二、短期停车后的恢复操作1、氩馏分的调整稳定的主塔工况是粗氩塔投运和调整的基础,而下塔工况稳定是整个主塔稳定的基础,只有确保下塔工况稳定才能保证上塔工况的稳定。

在对主塔进行调整时,难免会对液空纯度产生影响,而液空纯度直接影响粗氩冷凝器的热负荷,当液空氧含量增加时其饱和温度升高,缩小粗氩冷凝器的换热温差,热负荷缩小,从而会导致粗氩氧含量升高,粗氩取出量减少,降低氩的提取量和纯度。

空分装置短期停车后氩系统快速恢复的优化操作

【 e od 】a eaao ah e h t w fso e ;ot i tn oe tn o K y w rs i s r t n m ci ;su o n o hr t m pi z i pr i f r p i n d t r m ao ao

r o y t m a g n s se

主冷液氧纯度o2粗氩塔工艺氩含氧o2精氩塔投入后置换次数氩系统恢复用时优化前97401830h优化后99545810hv764v763v751v5v704液空来自下塔v706ar泵v701ar馏分来自主塔v6v710v710粗氩v701液压泵回流阀v764工艺氩放空v763粗氩v6工艺氩去精氩塔v3液空节流进粗氩塔v704精氩塔冷凝器氮气去污氮总管v751精氩塔废气放空v5液氮节流去精氩塔冷凝器v706液氩去液氩计量槽氩系统流程图29metallurgicalpower2006年第117期41停车时的处理非常重要主要是保证主塔和氩系统不能相互污染

立 时间。把更多 的含氩 9%左 右的液体 留在粗氩 8 塔 ,为投入粗氩塔后氩塔工况的迅速建立创造了物 质 基础 。 22 氩系统未投入前 , .3 . 尽量不要打开粗氩塔和外

该空分装置 2 0 年运行 以来 , 04 曾因种种原因多 次短期停车。 每次停车后 , 制氩系统恢复正常都需要 比较长的时间, 一般在 2— 0 h 0 3 左右 , 影响了氩气的 生产。 后经我们对操作方法总结优化 , 大大缩短了短 期停车后氩系统恢复的时间( 一般 1 左右) 0h 。

F AN Xio p n a —e g

P w r‰ oe

Wuag I n & SelC . t. yn r o te o d ,L ,

Hea 6 5 0 C ia nn 4 20 , hn)

制氧机氩系统快速恢复的调整方法

制氧机氩系统快速恢复的调整方法制氧机氩系统快速恢复的调整方法,适用于各类精馏法制氧无氢制氩设备冷态开机时氩系统恢复的调整方法。

(一)传统调整方法目前精馏法空分技术在全世界得到广泛利用,空分技术也日趋成熟,大多数空分设备都附带氩提取系统,无氢制氩的原理大致差不多,都是利用精馏法,但是在氩系统的调整上由于各种设备流程不同,操作人员思路不同,所以调整方法也有些区别,效果也就自然不一样。

通常情况下,我们投入氩系统的前提条件是主塔工况稳定且冷量充足,氧氮纯度合格。

在投入时,先缓慢建立粗氩II塔冷凝器液位以保证粗氩II塔正常工作,再调整好氩馏分至正常范围,随着进粗氩II塔粗氩气的液化,粗氩II塔液位积液至1200mm以上后,开启液氩泵,通过开启粗氩II塔后放空阀排放氩馏分中N2来防止氮塞,粗氩II塔的净化,当出粗氩II塔的氩气氧含量小于2PPM时,开始导液入纯氩塔冷凝器同时导氩气入精氩塔,通过纯氩塔除氮,在其底部获得合格的液氩产品。

传统调氩方法是循序渐进,在主塔工况稳定,氧氮纯度合格,各参数指标正常的情况才开始考虑氩系统的调整,另外,由于临时性停机时一般不对氩系统排液,所以开机时,氩系统粗氩II粗氩塔底部液位通常处于高位,其液面极可能封住粗氩气进粗氩II塔的进气口,只有等其液位下降至进气口以下时,才能建立起粗氩系统工况,延长了氩系统工况建立的时间。

在氩馏分除氧的过程中,我们的第一指标是氩馏分出粗氩I塔的氧含量,要使这一指标较快达到标准,必须快速提高其回流液也就是粗氩II塔底部液体中氩的含量,这时候,我们必须减少粗氩II塔后氩馏分的放空量,以减少氩的浪费,但是如果减少放空量就可能导致氩馏分中的氮组分得不到充分的排放,在粗氩II塔冷凝器处积聚,导致氮塞,权衡之下,我们情愿多放空也不愿氮塞。

这样使得氩馏分脱氧时间再一次延长,延迟了纯氩塔投入并获得纯氩产品的时间,影响了液氩产量。

(二) 新的调整方法详细内容及具体实施方案制氧机氩系统快速恢复的调整方法,其特点是在制氧机开机后,主塔工况建立的过程中,同时开始建立氩系统工况,达到同步进行,缩短氩系统恢复时间的目的。

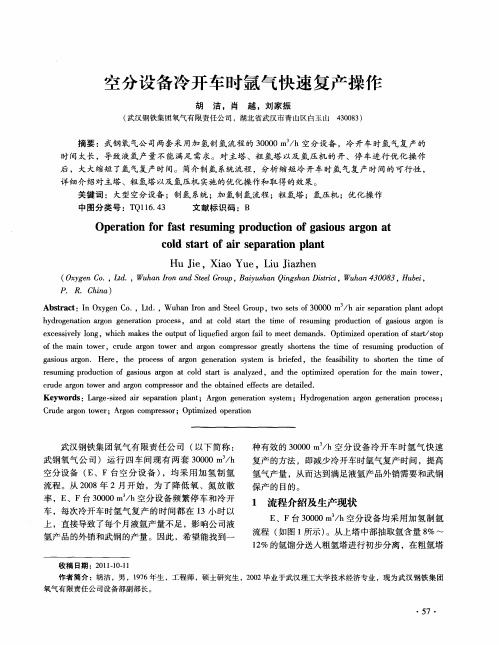

空分设备冷开车时氩气快速复产操作

Op r to o a tr s m i g p o u t n o a i u r o t e a in f r f s e u n r d ci fg so sa g n a o

h d o e ain a g n e e ain r c s y r g n to r o g n r to p o e s, a d t od tr t e i e f e u i g r d ci n f g so s r o i n a c l sa t h t o rs m n p o u to o a iu ag n s m

o h i o r r e a g n twe n r o o r so ra l h ae h i f r s mi g pr d ci n o ft e man twe ,c ud ro o r a d a g n c mp e s r g e ty s o ns t e tme o e u n o u to f g so s a g n. He e, t e r c s o r o e e ain y t m i b if d, t e e sbi t t s o tn he i o a iu ro r h p o e s f a g n g n r to s se s re e h fa i l y o h re t t i me f r s mi g p o u to f g so s r o a o d sa t i n l z d,a d t pt z d o e a in fr t e e u n r d ci n o a iu a g n t c l t r s a ay e n he o i e p r t o h man twe , mi o i o r c u e a g n twe n g n c mp e s ra d t e o t i e fe t r e ald. r d r o o r a d a o o r so n h b a n d ef cs a e d tie r

粗液氩进入主冷液氧后快速恢复氧气纯度的操作

粗液氩 进入主冷液氧 后快速恢 复氧 气纯 度的操作

孙 钢

3 1 4 2 0 1 ) ( 中N- - 江精细化工有 限公 司制氧厂 ,浙江省嘉兴港 区平海 路

ห้องสมุดไป่ตู้

摘 要 :空分设备 因故 障停 运后 ,由 于操 作 不慎 ,使 粗 氩 Ⅱ塔 的粗 液 氩全 部 灌入 主冷 液氧 中。

A t f e r u s i n g t h e o p t i m i z e d p u r i t y — a d j u s t me n t o p e r a t i o n , t h e p e r i o d t o r e a c h t h e p u r i t y o f q u a l i i f e d g a s e o u s o x y g e n i s

n o r ma l o p e r a t i o n i s a d o pt e d,t he pe r i o d t o r e a c h he t p u r i t y o f q ua l i ie f d g a s e o us o x y g e n wi l l b e g r e a t l y e x t e nd e d.

Ke y w o r d s : A i r s e p a r a t i o n p l a n t ; S h u t d o w n ; C r u d e a r g o n ; L i q u e i f e d o x y g e n o f ma i n c o n d e n s e r ; P u r i t y - a d j u s t m e n t

S u n Ga n g

氩塔操作知识分享

氩塔操作氩系统操作规程1、概述1.1工作原理:利用低温精馏原理,在粗氩Ⅰ、Ⅱ塔实现氧、氩分离,在精氩塔实现氮、氩分离,最终获得高纯度液氩。

1.2 工艺流程:从上塔相应部分抽取含氩量为8-12%的氩馏份气体,从粗氩Ⅰ塔底部导入,与来自粗氩Ⅱ塔底部经液氩循环泵加压至0.7Mpa的氩回流液在塔内填料中进行精馏,分离部分含氧后导入粗氩Ⅱ塔,粗氩Ⅱ塔采用过冷后的液空作冷源,上升气体大部分被液空冷凝,沿着塔体下流参与精馏,在底部得到的液体经过液氩循环泵加压作为粗氩Ⅰ塔的回流液。

最后得到含氧≤2ppm流量204m3/h 的工艺氩。

粗氩Ⅱ冷凝器被蒸发后的液空蒸汽和少量的液空回流液同时返回上塔。

合格的工艺氩导入精氩塔进行精馏,在精馏塔底部获得99.999%的纯液氩,被连续排出,在精氩塔顶部含氮、氩的余气被排出,精氩塔采用过冷后的液氮作冷源,经减压至0.069Mpa在冷凝蒸发器内被蒸发为氮气后,汇入上塔污氮管道一起排出精氩塔蒸发器,采用下塔压力氮作热源,在蒸发器内压力氮气部分被液氩冷凝成液氮后经节流送入上塔,未被冷凝的不凝气体直接放空。

在蒸发器内的液氩冷凝压力氮气的同时自身被蒸发成为氩气作为精馏塔的上升气参与精馏。

1.3 主要参数2.粗氩塔操作2.1 启动准备2.11 启动前与主塔同时进行吹除、加温。

2.12 检查各分析阀、吹除阀,调节阀是否灵活好用,且全部处于关闭状态。

2.13 分析仪及计控仪表确认具备启动条件并逐渐投入使用。

2.2 启动2.21 在空分设备启动后的冷却初期同时进行氩系统的冷却,稍开V75粗氩放空、LCV702、FCV701、V701、V703(V704)、V762(V763)、PCV701、LCV701、V707(V708)、V768(V769)、V702可开始用气体预冷粗氩塔(ⅠⅡ)塔体及冷凝器的液空通道,工艺氩泵(自此阶段开始注意冷却的速度和温度的降幅确保各容器管道在正压下工作,决不允许出现负压运行的情况)。

空分主冷的安全运行及防爆措施

空分主冷的安全运行及防爆措施深冷空分装置是以空气为原料经过压缩、低温膨胀做功和塔内低温精馏,从而获得所需要的工业气体和低温液体产品,是冶金、玻璃、化工等行业的核心设备之一。

近年来,因空分设备制造缺陷和操作管理不善等原因,已发生多起空分设备爆炸事故。

在所有的空分设备爆炸事故中,发生在主冷中的约占一半以上,这是因为原料空气中所有未清除干净的危害杂质,最后必然汇集在主冷液氧中。

由于液氧在主冷内蒸发汽化,这些有害杂质在某些局部区域可能形成高浓度积聚,以致结晶,析出,在充足的氧作助燃下、在激发能源的作用下,根据形成化学性爆炸的燃爆三要素:可燃物、助燃物、引爆源,必然会引发破坏能量巨大的空分爆炸事故。

下面,我们将重点解析事故的成因,找出综合控制空分爆炸的一些有效方法及其防范对策。

一、碳氢化合物在主冷中的积聚原因实践表明几种碳氢化合物爆炸敏感性由高到低的顺序是:C2H2→C3H6→C2H4→C4H10→C3H8→CH4碳原子数相等的碳氢化合物,随未饱和度增加相对危险增加,即炔>烯>烷,不同碳原子数的碳氢化合物相对危险性随碳原子数增多而增大,可见C2H2和C3H6应作为空分装置防爆的重点控制对象。

而乙炔等碳氢化合物是否会在主冷液氧中积聚、浓缩、结晶,则主要取决于它们的沸点,其在液氧中的溶解度及饱和蒸气压。

沸点(相对液氧)越高、溶解度越小、饱和蒸气压越小,越易在液氧中积聚浓缩。

乙炔等碳氢化合物的沸点均比氧的沸点高得多,也就是说当液氧汽化后,乙炔等仍以结晶体滞留在主冷中,如果不采取措施,当液氧不能将它们全部溶解时,便有杂质从液氧中浓缩、析出,它们尽管含量甚微,但由于不饱和碳氢化合物可能发生分解,产生大量的热及氢气而产生危险,或者因与氧发生氧化反应,放热且反应速度极快而造成爆炸。

碳氢化合物在液氧中的积聚形式有两种:其一是由于主冷结构设计不合理或局部通道不畅通 (如盲管),造成液氧在未流通部分干蒸发,碳氢化合物于是在局部浓缩、析出,这种情形往往导致主冷的微爆;其二是碳氢化合物在液氧中整体超限,它是由于未经彻底净化的空气进入分馏塔精馏,或微量的碳氢化合物未经充分循环吸附而逐渐积累形成。

空分设备冷状态下的快速启动、避免氧气纯度波动的方法

空分设备冷状态下的快速启动、避免氧气纯度波动的方法作者:黄晓秀来源:《中国科技博览》2018年第04期[摘要]下文讲述了15000m3/h的空分设备冷状态下快速启动以及避免氧气纯度波动方法,本制氧设备是一套采用常温分子筛预净化,空气增压透平膨胀机提供装置所需冷量,空气增压膨胀,双塔精馏,液氧泵内压缩流程,压氮系统,压氧系统,液体贮存系统。

整套空分装置采用DCS系统控制。

基于本公司的生产实际,空分装置开停频率高。

因此探讨冷状态下缩短空分设备启动时间的措施,以及避免氧气纯度波动的方法具有现实指导意义,满足生产需要,创造经济效益。

[关键词]氧气纯度;波动;空分设备;冷状态;快速启动中图分类号:S262 文献标识码:A 文章编号:1009-914X(2018)04-0398-01引言目前,我国大型空分设备低负荷运行是急需要解决的问题,该问题的合理解决,可以降低空分设备生产中氧气的排放量且不启动液化装置,节省高炉转炉定修过程所投入的资金,为企业获得最大化的经济利润,所以文章在介绍空分设备冷状态下快速启动以避免氧气纯度波动的方法后,大胆探索了空分设备低负荷运行问题。

1 冷状态下启动时间长的原因1.1 联锁条件限制(我们的设备没有这些限制条件)空分设备的操作全部在DCS系统上完成,为了保证空分设备的安全运行,在操作上设置了一些联锁条件,只有联锁条件满足后,才能进行下一步操作。

为了避免空气进入下塔过快,对下塔规整填料冲击过大,为便于空气进入冷箱总阀,安装了一个公称直径为200mm的旁通阀,用入塔空气差压(下塔顶部压力与分子筛吸附器出口空气压力之差)小于20kPa作为冷箱运行联锁的基本条件,只有满足该条件,冷箱运行联锁投入后空气进冷箱总阀才能被打开,膨胀机、液氧及液氮内压缩流程泵才能启动。

液氧内压缩流程泵启动条件还有主冷液位达到31.6%以上,由于这些联锁条件的限制,设备启动的等待时间延长。

1.2 节流阀开度调整不及时空分导气后,为防止上塔超压,节流阀开度较小,开的速度较慢,导致空分精馏建立缓慢,产品纯度合格滞后。

概述空分装置分子筛纯化系统充压对氩系统造成的影响以及应对措施

概述空分装置分子筛纯化系统充压对氩系统造成的影响以及应对措施摘要空分装置的分子筛纯化系统在充压时会造成整个空分装置的系统压力发生大幅波动,系统压力的波动会造成精馏塔工况的波动,而氩系统的稳定取决于精馏塔工况,所以在分子筛纯化系统充压时要通过操作来尽量避免主塔工况的波动,以及氩塔工况的波动,从而保证氩系统的安全稳定运行。

关键词空分装置;分子筛纯化系统;主冷凝蒸发器;氩系统引言空分装置制氩系统的稳定运行取决于整个空分装置的物料、压力是否稳定,一般来说在空分正常运行,氧、氮产品产出稳定的情况下,氩系统不易产生波动,但当分子筛系统处于充压过程时,整个装置的压力会出现相对较大的波动,从而影响氩系统的稳定,本文阐述了分子筛系统充压对氩系统的影响,以及应对的方法,供大家参考。

河南能源化工集团中原大化公司空分装置采用杭州制氧股份有限公司设计制造的KDON-52000/61100型空分装置。

设计氧气产量52000Nm3/h,氮气产量61100 Nm3/h,氩气产量1600 Nm3/h,2007年12月1日试车投产,是当时国产最大的空分装置之一。

该空分装置采用离心式空气压缩+常温分子筛净化+增压透平膨胀机+填料型上塔+全精馏无氢制氩+液氧(氮)泵增压的内压缩工艺技术,并且采用先进的DCS计算机技术控制。

1 流程介绍空分塔上塔相应部位抽出氩馏份气体约51840Nm3/h,含氩量为8~10%(体积),含氮量0.02%(体积)。

氩馏份直接从粗氩塔Ⅰ的底部导入,粗氩塔Ⅰ上部采用粗氩塔Ⅱ底部排出的粗液氩作回流液,作为回流液的粗液氩经液氩泵加压到0.9MPa(G)后直接进入粗氩塔Ⅰ上部。

粗氩自粗氩塔Ⅰ顶部排出,经粗氩塔Ⅱ底部导入,粗氩冷凝器采用过冷后的液空作冷源,上升气体在粗氩冷凝器中液化,得到粗液氩和约1620Nm3/h的粗氩气(其组成为~99.6%Ar,≤1PPmO2)。

前者作为回流液入粗氩塔Ⅱ。

后者经粗氩气进粗氩液化器调节阀导入粗氩液化器进行液化,然后进入纯氩塔中,继续精馏。

带粗氪氙塔空分设备制氩系统快速冷启动

收稿日期:2010 08 24;修回日期:2010 11 19作者简介:李宗辉,男,1978年生,工程师,2001年毕业于北京科技大学热能工程专业,现在济南鲍德气体有限公司生产技术部从事制氧技术管理工作。

带粗氪氙塔空分设备制氩系统快速冷启动李宗辉,张家勇(济南鲍德气体有限公司,山东省济南市工业北路21号 250101)摘要:40000m 3/h 空分设备短期停车后再投运时,由于粗氪氙塔运行工况不稳定,使主塔和制氩系统的精馏工况不能快速建立。

介绍40000m 3/h 空分设备的工艺流程和空分设备冷启动时的参数变化和具体工况,分析粗氪氙塔在空分设备中的作用及其运行工况对制氩系统的影响,阐述空分设备冷启动过程中快速启动制氩系统的操作经验。

关键词:大型空分设备;粗氪氙塔;内压缩流程;制氩系统;冷启动中图分类号:TQ116 43 文献标识码:BFast cold start of argon making system of air separation plantbuilt with crude krypton xenon towerLi Zonghui,Zhang Jiayong(Jinan Baode Gas Co.,L td.,21#N or th Gongye Road ,Jinan 250101,Shandong ,P.R.China)Abstract:At re commissioning of 40000m 3/h air separation plant after short shutdow n,the unstable case of the crude krypton xenon tower makes the main tow er and argon making system fail to fast establish rectification case.The technical process of 40000m 3/h air separation plant,the chang e in parameters and the specific case at its cold start are introduced,the role of the crude krypton xenon tower in air separation plant and the im pact of its case to the argon making system are analyzed,and the operation ex perience in fast start of argon making system during cold start of air separation plant is described.Keywords:Large sized air separation plant;Crude krypton xenon tow er;Inner compression process;Argon making system ;Cold start1 空分设备工艺流程简介济南鲍德气体有限公司40000m 3/h 空分设备由林德工程(杭州)有限公司提供,采用常温分子筛吸附净化、空气循环增压、膨胀气体进下塔、全精馏无氢制氩、液空全回流提取粗氪氙、氧和氩产品内压缩流程。

空分、氩提取和液化装置安全操作规程

空分、氩提取和液化装置安全操作章程1、投运前,检查确认冷箱内容器、管道、阀门、仪表管、分析管等无泄漏,安全阀等附件完好。

2、对空分设备和液氧贮槽,必须进行液氧连续排放和定期排放,防止乙炔及碳氢化合物积聚、浓缩。

3、分析测定液氧中乙炔、碳氢化合物含量,乙炔含量不得超过0.1PPM;若含碳总量急剧上升,应加强膨胀量和连续排放液氧,直至达标为止。

4、严格控制主冷液氧液位,避免较大波动,并采取全浸操作。

5、及时检查空冷塔的压力、液位和冷却水量以及水冷塔的液位,防止空冷塔的水分进入分子筛吸附器。

6、空分已停车而循环水泵仍在运转时,要及时关闭进、排水阀门,防止水反窜入空冷塔、水冷塔,导致满水。

并排尽空冷塔、水冷塔内的积水。

7、随时监视分子筛吸附器出口空气中的二氧化碳含量以及蒸汽加热器、出增压机冷却器的水分含量;如急剧上升,应快速进行处理。

8、空分、换热器等设备的冷箱,应充入干燥氮气,保持正压。

9、各装置停车时,应当立即关闭氧、氮、氩送出阀,并通知闪速炉、转炉、总调度室等。

10、膨胀机、氧压机、氮压机等设备停止运转时,注意调整阀门开度,防止超压。

11、每班监测空分塔基础温度;开、关液体角阀前,必须确认阀门外部无冻结,以防损坏阀门造成漏液;排液时要缓慢进行,不得直排,以防冻坏冷箱板和基础。

12、氩提取系统中的精氩塔防氮塞阀门开度不得过大,以防形成负压而使外界水分进入塔内。

13、空分设备在采用氮气进行大加温或单体局部加热时,须悬挂警示牌,排放口附近不准有人停留。

14、运转中,保持温度、压力、流量、液位等工艺参数的稳定,避免大幅度增减空气量、氧气量和氮气量,并注意防止产生液悬等事故。

15、吹除操作时,应分段进行,保证所有分析阀、压力表、液面计、阻力计等小管畅通无阻,并直到吹除阀吹出的气体洁净无污物为止,冷开车吹除阀气体露点温度低于-60℃为合格标准。

16、液氧吸附器至少每月加温一次,严禁超期限运转;如化验分析液空、液氧中的碳氢化合物或其它危害物质超标,立即加温液氧吸附器,排放液氧,并加强膨胀量,缩短分子筛吸附器工作周期。

空分无氢制氩设备氩系统调试的基本说明

无氢制氩设备氩系统调试的基本说明项目技术部经理崔刚随着空分技术的飞速发展和市场的需求,越来越多的空分装置采用了无氢制氩流程来制取高纯度氩产品。

由于制氩操作相比较复杂,很多的带氩空分装置没有提氩,一些投运氩系统的装置由于用氧工况的波动,操作水平的限制等因素造成运行状况不尽如人意。

本文希望通过以下浅显的步骤说明,能使操作人员对无氢制氩有一个基本的了解。

1、预冷粗氩塔全开工艺氩出粗氩塔进精氩塔前放空阀V766;粗氩塔I底部液体吹除、排放阀V753、754(需24~36小时)。

2、预冷精氩塔全开工艺氩出粗氩塔I去精氩塔阀V6;精氩塔顶部氩侧不凝气排放阀V760;精氩塔、精氩量筒底部液体吹除、排放阀V756、V755(预冷精氩塔可以与预冷粗氩塔同时进行)。

3、检查氩泵①电控系统――接线、控制、显示是否正确。

②密封气――压力、流量、管路是否正确且不漏气。

③电机转动方向――点动电机,确认转动方向正确。

④泵前后配管――检查确认管路系统通畅。

由于低温液体的特殊性质,液体流动过程中不断有气体产生,确保配管能使产生的气体顺畅排出,杜绝出现倒U形配管。

同时泵前后的吹除排液管应从主管道高点接出,以利于排气。

4、全面检查氩系统仪表①粗氩塔I、粗氩塔II塔阻力(+)(-)压管、变送器及显示仪表是否正确。

②氩系统所有液位计(+)(-)压管、变送器及显示仪表是否正确。

③所有压力点取压管、变送器及显示仪表是否正确。

④工艺氩流量FI-701(孔板在冷箱内)(+)(-)压管,变送器及显示仪表是否正确。

⑤检查所有自动阀门及其调节、连锁是否正确。

5、主塔工况调整①在保证氧纯度的前提下拉大氧气产量。

②控制下塔富氧液空36%~38%(液氮节流进上塔阀V2)。

③在保证主冷液面的前提下减小膨胀量。

6、粗氩塔积液进一步预冷至氩塔温度不再下降的前提下(吹除、排放阀已关闭),微开(断续)液空节流进粗氩塔I冷凝蒸发器阀V3,使粗氩塔冷凝器间断工作产生回流液体,将粗氩塔I塔填料冷透,并积聚在塔底一部分。

粗氩塔投用操作中应注意的问题

粗氩塔投用操作中应注意的问题粗氩塔的原料气及冷源来自主塔又返回主塔,所以粗氩塔与主塔是密切相关、互相影响的。

粗氩塔的投入需有以下条件: 1)主塔工况稳定;2)氧、氮产品的产量和质量接近或达到正常值;3)氩馏分的含氩量接近正常;4)主冷液位较高,有充足的冷量。

粗氩塔投入过程中,首先引出氩馏分预冷粗氩塔,然后逐渐将液空送入粗氩冷凝器。

随着粗氩塔的冷却,粗氩塔逐渐建立起精馏工况。

其标志是粗氩塔的阻力、粗氩的纯度、氩馏分的取出量不断增加,直至达到正常指标。

开始时,主冷液位可能略有下降,随着粗氩塔精馏的建立,主冷液位将会恢复。

操作时应注意以下问题:1)氩在上塔的富集情况不是固定不变的,氧、氮产品纯度变化时,氩在上塔的分布将发生变化,氩馏分的组成也随之改变。

氧纯度的变化对氩馏分组成的影响比较敏感,氧纯度变化0.1%,氩馏分的氩含量将变化0.8%~1%。

氧纯度提高,富氩区将上移,馏分的含氩量下降。

因此,应保持适宜的氧纯度,并保持稳定,以获得含氩量较高的馏分气;2)主冷液位的波动也会影响馏分的组成和取出量。

经验表明,主冷液位波动为5~10cm,粗氩塔就会出现明显的反映;3)防止粗氩冷凝器发生氩冻结。

由于操作调节不当,液空温度过低,冷凝器温差增大,就会在冷凝表面有氩固化。

这时冷凝量减少,氩馏分的组成以及主塔提馏段的回流比都将改变,破坏了主塔的精馏。

出现这种情况应首先停止粗氩塔的工作,提高粗氩冷凝器的温度。

待解冻后重新逐渐将粗氩塔投入;4)注意馏分中的氮含量。

当氮含量超过0.1%时不但会使馏分的冷凝困难,还会使粗氩的氮含量增高,影响精氩塔的工作。

因此,馏分中的氮含量一般不得大于0.01%。

总之,粗氩塔的投入的操作应该是逐渐增加粗氩冷凝器的负荷,过快的操作将适得其反,使整个系统发生波动制冷设备中粗氩冷凝器原理及在应用中产生的影响一、粗氩冷凝器工作原理粗氩冷凝器与主冷凝蒸发器比较,在结构上有相似之处。

只是粗氩冷凝器冷源侧的介质是液空,冷凝侧的介质是粗氩一。

全精馏无氢制氩系统启动指导

全精馏制氩优化操作实施指导重庆朝阳气体公司幸钢2007年12月21日全精馏制氩优化操作法是在我公司老领导、老专家的指导下,通过一万八制氧机所有操作人员在实际操作中的经验积累,经过大家深入地研究、讨论,最后总结出这样一套理论化、系统化的操作法。

何谓全精馏制氩优化操作法呢?首先要知道什么叫全精馏制氩。

在空分流程中,全精馏制氩是与加氢除氧提氩流程相区别的一种先进制氩流程。

它革除了传统加氢除氧提氩流程的氩压机、脱氧炉、干燥器等塔外设备,粗氩塔、精氩塔和上塔都采用精馏效率较筛板塔更高的填料塔。

氩馏份中的氧、氮的清除都在保冷箱内通过精馏来完成。

是现代最先进的制氩流程。

采用该流程的制氧机的氩提取率已大于85%。

正是因为它的先进性,操作上也需要更高操的技巧才能实现它的先进性。

所以,就要优化操作。

那什么是优化操作呢?优化操作就是通过对工艺过程的有效调控实现合格氩产品的生产最大化。

对全精馏制氩优化操作可分为两个方面:一是氩系统的启动优化操作;二是氩系统的日常优化操作。

启动又分冷启动和热启动。

在这里先对冷启动的优化操作进行探讨。

我们先来看一下全精馏制氩冷启动的常规操作。

按设备的操作说明的要求,当主塔稳定后先投入粗氩塔,待粗氩合格后再投入精氩塔。

这个等待过程我们称之为氩富集阶段。

在此阶段中将出现两个矛盾:一是,粗氩量与氩富集之间的矛盾;二是,氩馏份与氩富集之间的矛盾。

要氩富集加快则要求粗氩量越小和氩馏份越高,但氮塞机会越大。

一旦发生氮塞将大大延缓氩富集。

这两个矛盾的焦点就是粗氩塔氮塞。

优化操作法将使这两个矛盾迎刃而解。

全精馏制氩系统启动的优化操作就是用最短的时间使产品液氩纯度合格。

氩系统启动的优化操作过程包括:启动前的准备、粗氩塔工况的建立、精氩塔工况的建立、氩富集直到纯度合格。

优化操作就是要缩短这几个过程的时间。

首先,全精馏制氩系统的启动必须具备以下条件:主塔工况稳定、冷量充足、粗氩塔已预冷充分、粗液氩泵已预冷好。

准备工作就围绕以下几点展开。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品名称

流量

氧气

冷箱出口压力

纯度

流量 中压

冷箱出口压力 氮气

纯度

流量

低压氮气氮压机来自口压力纯度表1 35000 m3/h空分设备的产品性能参数

技术参数 35000 m3/h

1.5 MPa M 99.6%O2 20000 mVh

1.5 MPa W lOx lO^Oa

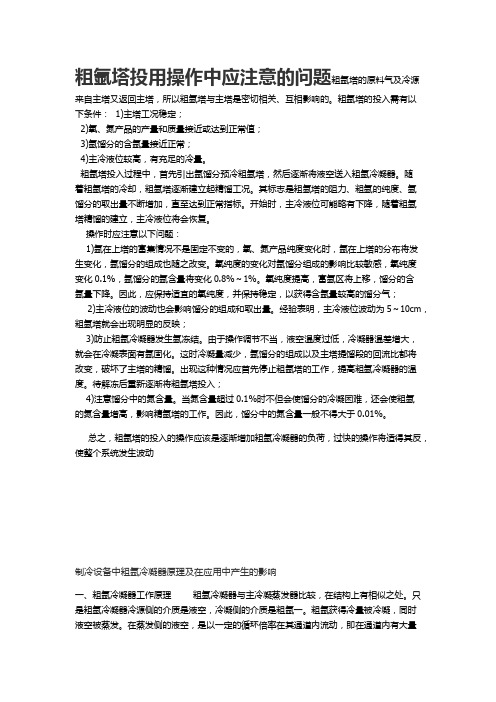

1 35000 m'/h空分设备流程简介

35000 n?/h空分设备工艺流程如图1所示。空气经空气过滤器净化,由空压机压缩至0.49 MPa,经后 冷却器及空冷塔冷却至15七以下,进入分子筛吸附器除去其中的水、二氧化碳及部分碳氢化合物后,一 部分直接进入冷箱,在主换热器中冷却后进入下塔;另一部分进入空气增压机进一步压缩,从空气增压 机二级出口抽出部分气体(1.7 MPa)进入增压膨胀机,膨胀后空气进下塔。空气增压机末级出口高压空 气(3.5 MPa或5.4 MPa)在主换热器和内压缩液氧、液氮换热液化,经节流阀FV1521节流后一部分进入 下塔,另一部分经节流阀FV1556节流后进入上塔。在下塔顶部抽出20000 m'/h液氮经液氮泵加压至1.5 MPa, 在主换热器内汽化后作为中压氮产品送入氮气球罐;在主冷底部抽出35000 n?/h液氧经液氧泵加压至

・54・

2冷启动时氧纯度波动的主要原因

2.1分子筛吸附器切换 分子筛吸附器切换时,进入主塔的空气量会发生波动,从而影响氧纯度。在分子筛吸附器升压过程中,

进入主塔的空气量会减少约4000 mVh,由于空压机导叶采用流量自动调节,空压机导叶会开大,使进入 主塔的空气量达到正常。在2组分子筛吸附器升压结束并行时,进入主塔的空气量高于正常值较多,空 压机导叶关得较快,由于流量测量滞后,导叶的开度小于正常值,使进入主塔的空气量减少,从而造成 氧纯度降低。 2.2氧气管网波动

Cold start of air separation plant to avoid the fluctuation in oxygen purity and the operation to fast recover the conditions of crude argon tower

He Yujun, Xu Zuoyu

鞍钢股份有限公司能源管控中心引进的35000 m7h空分设备,由液化空气(杭州)有限公司设计、 成套,采用分子筛吸附净化、增压膨胀和全精懈制氮、内压缩流程,DCS系统控制。35000 m'/h空分设备 在冷启动时粗氮塔工况恢复时间比较长,在粗氮塔工况恢复过程中会出现氧纯度波动,氧纯度在合格后 再次岀现不合格,使氧气送岀再次中断约2小时,影响后续装置生产。所以空分设备冷状态下如何缩短 粗氨塔启动时间,避免在粗就塔工况恢复过程中氧纯度波动,尽快送出合格的氧、氮产品,满足生产需要, 将会产生显著的经济效益。

・53・

去去 氮氧 管管 网网

氮 压 机

去 氨 管 网

M

空 压 机

懑泵

图1 35000 m3/h空分设备工艺流程简图

1.6 MPa或3.0 MPa,在主换热器内汽化后作为氧产品送出;另一部分20000 m7h纯氮气从上塔顶部抽出 经主换热器复热后,进入氮压机压缩至0.6 MPa,作为氮产品送管网。氮憎分由上塔抽出后进入粗氮塔底 部,在粗氮塔顶部得到氧含量V 1 x 10"的液歳进入精氮塔;粗氮塔底部的粗液氮经循环粗氮泵加压后返 回上塔氮憎分同一抽口处。粗氮冷凝器内的液空蒸气经调节阀FV1712返回上塔。粗氮冷疑器和精氮冷凝 器的冷源分别采用下塔液空和下塔污液氮。液氧、液氮、液氮产品分别送入1000 m3液氧、600 m3液氮 和200 m3液氨贮槽;精氟经外送液氮泵加压至3.0 MPa,可以在水浴式汽化器也可以在主换热器的内压缩 液氮通道中汽化后送入氮管网。

20000 m3/h 0.7 MPa

50 x lO^Oj

产品名称

流量

液氧

冷箱出口压力

纯度

流量

液氮

冷箱出口压力

纯度

流量

液氮

冷箱出口压力

纯度

技术参数 500 m5/h 可进入贮槽 三 99.6%02 500 m3/h 可进入贮槽 W 10x 10"。2 1200 xn/h 可进入贮槽 W 1 x 10_6O2, W 2 x lO^Nj

氧气取出量大,先是导致板翅式换热器冷端空气温度降低,这样使进入下塔的空气中含湿量增大, 下塔液空纯度会稍有降低。由于中部温度是通过PID调节模块自动加减高压空气量来完成调节,中部 温度低时高压空气量会加大,导致氧纯度降低。原因主要有3个方面:①高压空气量增加,通过节流阀 FV1556进入上塔的液体量增加,上塔提憎段回流比增大,氧纯度降低;②高压空气量增加,进入下塔的 液体量增加,下塔回流比增大,液空纯度降低,也会导致氧纯度降低;③下塔液位是自动调节,下塔液体 量增加,调节阀LV1601会开大,下塔进入上塔的液体量增加,上塔提憾段回流比增大,氧纯度降低。 2.3主冷液位低

Abstract: The process features and performance parameters of 35000 m3/h inner compression process air separation plant of Ansteel Company are outlined, the causes for fluctuation in oxygen purity at cold start of the air separation plant is simply analyzed, and several methods to avoid fluctuation in oxygen purity and shorten the stat time of crude argon tower are proposed. Keywords: Large-sized air separation plant; Inner compression process; Cold start; Oxygen purity; Crude argon tower

空分设备冷启动避免氧纯度波动和快速恢复 粗氮塔工况的操作

何玉君,徐作宇

摘要:简介鞍钢股份公司35000 m7h内压缩流程空分设备的流程特点和性能参数,简要分析 空分设备冷启动时氧纯度波动的原因,提出防止氧纯度波动和缩短粗氮塔启动时间的几种方法匚

关键词:大型空分设备;内压缩流程;冷启动;氧纯度;粗氫塔