保持架的改进设计及其基于ANSYS的强度分析

轴承支架的ANSYS分析

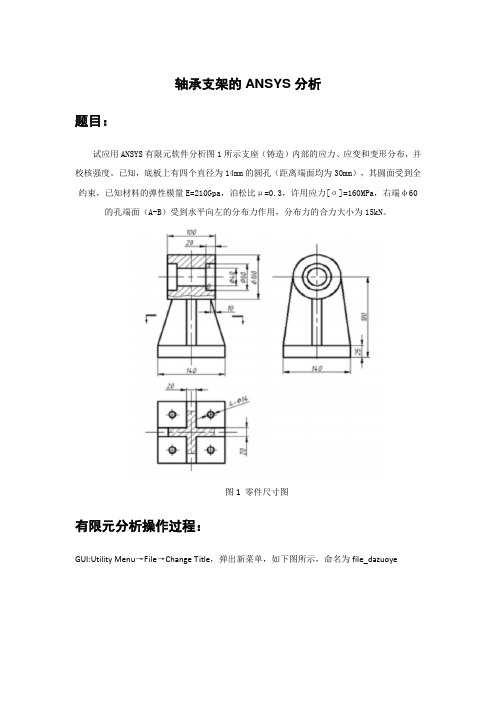

轴承支架的ANSYS分析题目:试应用ANSYS有限元软件分析图1所示支座(铸造)内部的应力、应变和变形分布,并校核强度。

已知,底板上有四个直径为14mm的圆孔(距离端面均为30mm),其圆面受到全约束,已知材料的弹性模量E=210Gpa,泊松比μ=0.3,许用应力[σ]=160MPa,右端φ60的孔端面(A-B)受到水平向左的分布力作用,分布力的合力大小为15kN。

图1 零件尺寸图有限元分析操作过程:GUI:Utility Menu→File→Change Title,弹出新菜单,如下图所示,命名为file_dazuoyeGUI :MainMenu→Preprocessor→Modeling→Creat→Keypoints→In Active CS,打开创建关键点对话框。

在【Keypoint number】文本框中输入1,在【Location in active CS】文本框中分别输入0,0,0,单击apply按钮。

同理建立另外三个关键点,编号为2至4,分别为(140,0,0)、(140,140,0)、(0,140,0)GUI:MainMenu→Preprocessor→Modeling→Creat→Areas→Arbitrary→Through Kps,弹出拾取线对话框,依次拾取刚刚建立的4条个关键点,需要安顺时针或者逆时针顺序。

点击OK 按钮。

GUI:MainMenu→Preprocessor→Modeling→Creat→Areas→Circle→Solid Circle,弹出拾取线对话框,按照下图所示进行设置输入。

点击OK。

同理在底部建立另外三个孔,半径均为7mm,输入坐标分别为(110,30)、(30,110),(110,110),最终建立图形如下所示。

GUI:MainMenu→Preprocessor→Modeling→Operate→Booleans→Divide→Area By Area,弹出拾取面对话框,先拾取大面,点击OK,再次弹出拾取面对话框,再拾取四个小面,点击OK,进行面切割,切割完图形如下所示。

ANSYS对零部件设计中的解决方案

ANSYS对零部件设计中的解决方案2005-7-19IT168本文中非常具体的介绍了Ansys仿真软件在一种零件中的应用。

很有借鉴作用。

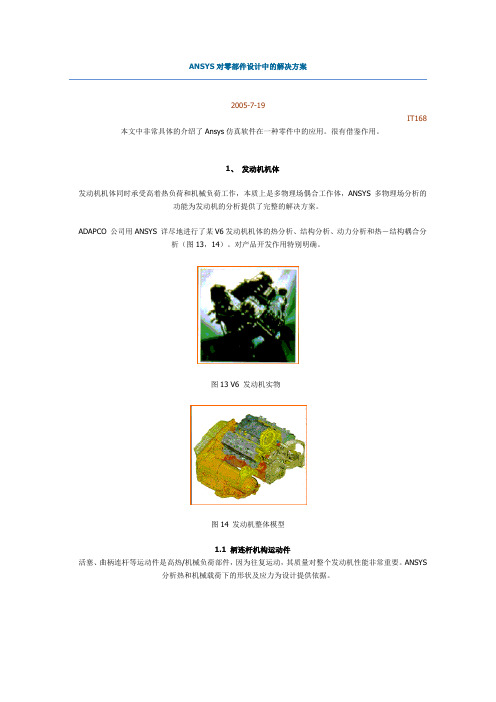

1、发动机机体发动机机体同时承受高着热负荷和机械负荷工作,本质上是多物理场偶合工作体,ANSYS 多物理场分析的功能为发动机的分析提供了完整的解决方案。

ADAPCO 公司用ANSYS 详尽地进行了某V6发动机机体的热分析、结构分析、动力分析和热-结构耦合分析(图13,14)。

对产品开发作用特别明确。

图13 V6 发动机实物图14 发动机整体模型1.1 柄连杆机构运动件活塞、曲柄连杆等运动件是高热/机械负荷部件,因为往复运动,其质量对整个发动机性能非常重要。

ANSYS分析热和机械载荷下的形状及应力为设计提供依据。

图15 曲柄连杆机构的柔体运动学、动力学分析连杆强度向来是发动机设计关键,ANSYS 柔体-柔体接触计算功能可以准确模拟连杆与大头盖、主销、曲柄销间联合工作状况。

这是ANSYS 系统分析功能和强大的接触功能体现。

ANSYS 曲轴结构分析和模态分析功能计算出曲轴扭转与弯曲模态,通过频率优化达到减震效果。

ANSYS 的疲劳计算功能,精确的计算曲轴传统疲劳强度,同时还可计算出曲轴的强度因子,从而预测疲劳裂纹的产生及疲劳寿命。

应用ANSYS 对曲轴轴颈及油膜进行流-固耦合分析评价高曲轴的耐磨性。

曲轴连杆机构运动件的重量优化设计,不仅是节省材料及发动机重量降低,运动件质量对改善发动机整体的工作状况特别有效,ANSYS 形状优化的功能可以对活塞内腔、活塞销孔、连杆形状、曲轴圆角和曲柄臂尺寸进行优化设计。

1.2 机体:缸盖、箱体、缸套机体、缸盖的热分析特别重要,热疲劳是失效和“拉缸”主要原因,为保证可*性与耐久性,应用ANSYS 分析机械和热负荷下的刚度、强度是设计师的首选。

ANSYS 可准确地计算出机体的自振频率及模态。

以控制噪声源。

此外ANSYS 可模拟机体的热冲击实验、热-结构耦合分析可计算出机械负载、热负荷双重作用下机体的变形,应力分布。

基于ANSYS的风力发电机塔架门框的强度分析及优化

基于ANSYS的风力发电机塔架门框的强度分析及优化汪亚洲,黎旋(河海大学,南京210098)摘要:塔架支撑机组传递动力及载荷,是风力发电机组的重要零件,塔架的可靠性直接影响着整机的可靠性、可利用率及发电量。

由于塔架门框处受载情况复杂,工程中采用有限元法对塔架门框进行强度分析。

在ANSYS软件平台下建立了塔架门框的有限元分析模型,计算了塔架门框处的静强度,根据计算结果对塔架门框的尺寸进行了优化,优化后塔架门框的安全裕度有了显著提高。

关键词:风力发电;塔架门框;有限元;强度;优化中图分类号:TK83文献标志码:A文章编号:1002-2333(2019)09-0060-03 Strength Analysis and Optimization of Wind Turbine Tower-door Based on ANSYSWANG Yazhou,LI Xuan(Hohai University,Nanjing210098,China)Abstract:The tower support unit transmits power and load,which is an important part of the wind turbine.The reliability of the tower directly affects the reliability,availability and power generation of the whole machine.Due to the complicated loading situation at the frame of the tower frame,the finite element method is used in the project to analyze the strength of the tower door frame.The finite element analysis model of the tower door frame is established under the ANSYS software platform.The static strength of the tower door frame is calculated.The size of the tower door frame is optimized according to the calculation results.The safety margin of the optimized tower frame has been significantly improved. Keywords:wind power generation;tower frame;finite element;strength;optimization0引言塔架支撑机组用于传递载荷,是风力发电机组中的重要组成部件[1],为了方便人员进出,在塔底需要开门框进行补强,由于此处为塔架最薄弱点,所以需要对塔架门框的强度进行校核。

基于ANSYSWorkbench_省略_半挂车车轴的强度分析及其优化设计_袁素粉

汽

限所对应的负荷为垂直弯曲失效负荷 P n,额定轴

负荷为厂定最大轴载质量对应的负荷 130 kN,由

车

于力与应力成正比,所以

K n = P n / P = σ s / σ max, σ s = 580 MPa, σ max = 163.29 MPa, 据公式得 K n = 3.55。 对于厂家关心的圆角处的抗弯曲后备系数

供了依据。

改变前

改变后

参考文献

倒角大小 /mm

6

7

[1]JAMES M. PILCH(美),等.使用有限元分析以改善重载

厚度/mm

7

11

总的应力 /MPa

169.05

173.56

总的应变 /mm

2.855 7

2.802 8

北

圆角处应力 /MPa

150.94

144.20

圆角处应变 /mm

1.535 4

垂直弯曲静强度:垂直弯曲失效(断裂或严 重塑性变形)后备系数 K n≥ 6;

垂直弯曲静强度试验评价指标为 K n=Pn/P

其中,K n 为垂直弯曲破坏后备系数,K n>6 时 为合格;P n 为垂直弯曲破坏载荷;P 为满载轴荷。 此时认为屈服极限所对应的负荷为垂直弯曲失

2 . 2 车轴的垂直弯曲静强度 求解所得各点 Mises 应力云图如图 5 所示。 载荷施加处只是模拟车轴的受力,分析时比

(武汉理工大学汽车工程学院,现代汽车零部件技术湖北省重点实验室,湖北武汉 430070)

摘 要:有限元分析和优化设计是现代汽车零部件设计的两种主要方法。文中在 Pro/E 中对 D13F101 型半挂车车

轴建立三维模型,应用 Ansys Workbench 软件进行有限元分析,得出半轴应力、变形的分布情况,然后根据分析的结果在 Ansys Workbench 下进行优化设计,得到了最优方案,为车轴设计提供了依据。

基于ANSYS的液压支架及底座强度分析

【 K e y w o r d s 】 I t y d r a u l i ( ’ s u p p o l ’ t ; F E A : S t , ’ e n g t h : S i n m l a t i o t , ; S t r e s s f i e l d

0 引言

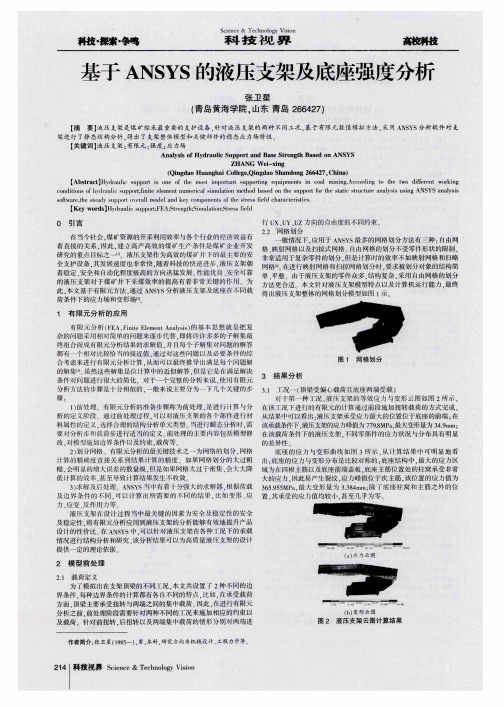

在 当今衬会 . 煤矿资源的开采利用效率与各个行业的经济效益有 着直接 的. 廷系 . 因此 . 建 立高产高效的煤 矿生产条件是煤矿 企业开发 研 究的重点 目标之 -I I 液压 支架作为高效的煤 矿仆 卜的最主要的安 全支护设 备. 其发展速度也非常快 , 随着科技 的快 速进步 , 液压 _ 支架朝 着稳定 、 安全和 F { 动化程度极高的方向迅猛发 展 、 性能 优良、 安伞 『 l 靠 的液压支架对于煤矿井 下采煤效率的提 高有着非常 关键 的作川 为 此. 本 文基于有限元方法 . 通过 AN S Y S分析液压 支架及 底座 存不I 川载 荷 条件下的应 力场和变形场

架进行 了静态结构分析 . 得出了支架整体模型和 关键部件的稳 态应力场特性 【 关键词】 液压 史架; 有限元; 强度 : 应力场

A n a l y s i s o f H y d r a u l i c S u p p o r t a n d B a s e S t r e n g t h B se a d o n A N

有 限元分析 ( F E A. F i n i l c E l e m n t A n a l y s i s ) 的 基本 思 想 就 是把 复

杂 的问题采用卡 H 对简单的问题 来逐 步代替 . 即将许许 多多的子解集最 终组合而成有限元分折结果的求 解值. 并且每个子解 集对问题的解答 都有一个十 f { 对 比较恰 当的接 近值 . 通过对这些问题 以及必 要条件 的综 图 1 网格 划 分 合考虑来进行有限元分析汁算 . 从而可以最终推 导n ; 满 足每个问题解 的解集 I虽然这些解集是位计 算巾的近似解答 . 但是它垃 满足解决 3 结 果 分 析 条件对问题进行很大的简化 、对于一 个完整的分 析来 说. 他川有限元 分析方法的步骤是 卜 分相似的 . 一般来说 主要 分 为一下 几个关键的步 3 . 1 丁况一( 顶梁受偏心载简 Ⅲ芪座两端受裁 )

基于ANSYS的螺簧车架静态强度分析

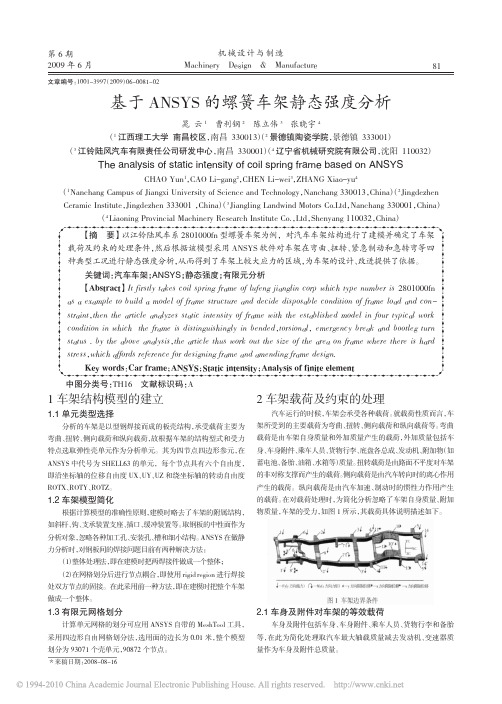

基于ANSYS 的螺簧车架静态强度分析晁云1曹利钢2陈立伟3张晓宇4(1江西理工大学南昌校区,南昌330013)(2景德镇陶瓷学院,景德镇333001)(3江铃陆风汽车有限责任公司研发中心,南昌330001)(4辽宁省机械研究院有限公司,沈阳110032)The analysis of static intensity of coil spring frame based on ANSYSCHAO Yun 1,CAO Li-gang 2,CHEN Li-wei 3,ZHANG Xiao-yu 4(1Nanchang Campus of Jiangxi University of Science and Technology ,Nanchang 330013,China )(2Jingdezhen Ceramic Institute ,Jingdezhen 333001,China )(3Jiangling Landwind Motors Co.Ltd ,Nanchang 330001,China )(4Liaoning Provincial Machinery Research Institute Co.,Ltd ,Shenyang 110032,China )文章编号:1001-3997(2009)06-0081-02【摘要】以江铃陆风车系2801000fn 型螺簧车架为例,对汽车车架结构进行了建模并确定了车架载荷及约束的处理条件,然后根据该模型采用ANSYS 软件对车架在弯曲、扭转、紧急制动和急转弯等四种典型工况进行静态强度分析,从而得到了车架上较大应力的区域,为车架的设计、改进提供了依据。

关键词:汽车车架;ANSYS ;静态强度;有限元分析【Abstract 】It firstly takes coil spring frame of lufeng jianglin corp which type number is 2801000fn as a example to build a model of frame structure and decide disposable condition of frame load and con -straint ,then the article analyzes static intensity of frame with the established model in four typical work condition in which the frame is distinguishingly in bended ,torsional ,emergency break and bootleg turn status .by the above analysis ,the article thus work out the size of the area on frame where there is hard stress ,which affords reference for designing frame and amending frame design.Key words :Car frame ;ANSYS ;Static intensity ;Analysis of finite element*来稿日期:2008-08-16中图分类号:TH16文献标识码:A1车架结构模型的建立1.1单元类型选择分析的车架是以型钢焊接而成的板壳结构,承受载荷主要为弯曲、扭转、侧向载荷和纵向载荷,故根据车架的结构型式和受力特点选取弹性壳单元作为分析单元。

圆柱滚子轴承保持架优化设计_公平

图8 表3

改进方案 2 兜孔过梁应力分析云图 不同结构下保持架过梁处最大接触应力

结构 改进前 改进方案 1 改进方案 2 最大应力 / MPa 653 351 379

保持架兜孔结构的改进设计。 参考文献:

[ 1] 兴长喜, 孙民. 航空发动机主轴轴承保持架疲劳断裂 J] . 航空发动机, 2002 ( 2 ) : 32 - 34. 机理[ [ 2] 杨咸启, 刘文秀, 李晓玲, 等. 高速滚子轴承保持架动 J] . 轴承, 2002 ( 7 ) : 1 - 5. 力学分析[ [ 3] 刘文秀, 杨咸启, 陈贵. 高速滚子轴承保持架碰撞模 J] . 轴承, 2003 ( 9 ) : 1 - 5. 型与运动分析[ ( 编辑: 钞仲凯)

钻头钻削, 兜孔工作表面采用铣刀加工。 经测试表明, 方案 2 加工质量稳定性高于方 案 1, 且可以明显提高保持架兜孔加工精度和表面 质量, 其具体测试数值见表 4 , 又由于方案 2 结构 更便于储油和润滑, 故确定其为最终改进结构。

表4

指标 位置度 / mm 等分度 / mm 兜孔相互差 / mm 倾斜度 / mm 表面粗糙度 Ra / μm

保持架加工精度对比

拉削加工 0. 3 0. 3 0. 2 ~ 0. 3 0. 070 0. 864 铣削加工 0. 1 0. 05 0. 2 ~ 0. 4 0. 004 0. 341

图6

改进前兜孔过梁应力分析云图

4

结束语

1 ) 保持架薄弱环节主要在兜孔过梁处, 其设 , 计是不可忽略的环节 因此在保持架结构设计时, 既要保证兜孔过梁转角不与滚子发生干涉, 又要

公平, 等: 圆柱滚子轴承保持架优化设计

· 9·

将至关重要。

1

基于ANSYS推土机车架结构强度仿真分析

0 引 言大马力高驱推土机[1]由行走机构、车架、推土机构、松土器、液压电气系统、动力系统等组成。

车架作为承上启下的重要部件,既承受了推土机构在作业时传递的载荷,又与行走机构连接受到复杂地面工况传递过来的载荷,同时也承载着液压电气系统、动力系统等部件重量。

车架作为推土机核心承力部件,研究其结构在极限工况下的失效情况,对后续提升结构件寿命具有重要指导意义。

1 车架的关键承载部位结构强度分析1.1 推土机车架及关键承载部位结构介绍推土机车架作为推土机核心部位,连接行走装置和承载着推土机动力装置、液压装置等部件,他的重要性不可忽视。

而对于大马力推土机车架,其工作环境恶略,对于车架强度要求更高,因此对推土机车架关键承载部位进行强度校核也必不可少。

本文针对一种大马力高驱推土机车架,车架通过平衡梁和一根枢轴与行走机构进行连接,枢轴与车架安装为间隙配合,这种结构是为了后续拆卸方便,但在行走机构摆动的过程中,会对枢轴与平衡梁造成一定的冲击破坏,这种冲击破坏在整车转向时达到最大,因此研究车架在转向时关键承载部位的应力变化,并根据结果提出优化方案。

推土机的基本信息为:整机重量为70171kg ,发动机总前进功率为470kW ,变速箱前进一档为4.0km/h 。

因此基于推土机上述基本信息,对推土机的车架结构建立仿真模型。

1.2 车架及关键承载部位仿真模型的建立(1)在突然转向时,一侧履带被制动,而另一侧履带受到最大牵引力作用,这时来自履带的转向阻力矩会全部基于ANSYS 推土机车架结构强度仿真分析Strength Analysis of Bulldozer Frame Structure Based on ANSYS龚文杰 杨 胜 张 斌 (陕西中联西部土方机械有限公司,陕西 渭南 714000)摘要:为提升大马力推土机在正常推土作业时车架的结构强度,以车架的关键承载部位结构为研究对象,通过计算推土机在转向时所承受的载荷,并利用ANSYS 对其结构进行了仿真分析,根据结果找到结构薄弱部位并提出优化建议。

基于ansys的轴承座强度分析

计算报告概述:ANSYS是一种广泛的商业套装工程分析软件。

所谓工程分析软件,主要是在机械结构系统受到外力负载所出现的反应,例如应力、位移、温度等,根据该反应可知道机械结构系统受到外力负载后的状态,进而判断是否符合设计要求。

一般机械结构系统的几何结构相当复杂,受的负载也相当多,理论分析往往无法进行。

想要解答,必须先简化结构,采用数值模拟方法分析。

由于计算机行业的发展,相应的软件也应运而生,ANSYS软件在工程上应用相当广泛,在机械、电机、土木、电子及航空等领域的使用,都能达到某种程度的可信度,颇获各界好评。

使用该软件,能够降低设计成本,缩短设计时间。

到80年代初期,国际上较大型的面向工程的有限元通用软件主要有:ANSYS, NASTRAN, ASKA, ADINA, SAP等。

以ANSYS为代表的工程数值模拟软件,是一个多用途的有限元法分析软件,它从1971年的2.0版本与今天的5.7版本已有很大的不同,起初它仅提供结构线性分析和热分析,现在可用来求结构、流体、电力、电磁场及碰撞等问题的解答。

它包含了前置处理、解题程序以及后置处理,将有限元分析、计算机图形学和优化技术相结合,已成为现代工程学问题必不可少的有力工具。

结构强度分析是ANSYS最早的功能部分,也是最具有特色的功能之一,所以本文采用ANSYS的结构分析部分对轴承座进行强度进行校核分析,最终计算结果表明轴承座满足强度要求。

几何建模采用ANSYS几何建模功能,参考如下所示几何尺寸进行几何建模。

图1 轴承座几何尺寸根据几何建模规则,首先建立轴承座初始模型,如图所示,首先在ANSYS 中建立轴承底座的长方体部分,同时在轴承地板上建立加强筋和轴承孔凸台。

图2 初始几何模型然后在上述模型的基础上进行孔和沉孔的建模,通过布尔运算中的Divide功能进行螺栓孔切割,和沉孔的切割,最终如下所示。

图3 添加螺栓孔和沉孔后几何模型在进行轴承座下法兰的模型建立,可以通过轴承座下底的面进行拉伸得到。

ANSYS优化技术在零件结构设计中的应用

ANS Y S 优化技术在零件结构设计中的应用3韩维涛,张亚新(新疆大学化学化工学院,新疆乌鲁木齐 830008)摘 要:通过利用ANSYS 有限元优化分析功能对承压齿盘结构进行优化分析,证明用ANSYS 优化分析功能实现结构优化分析的可行性,从而为其它复杂结构的优化分析提供了新的方法和依据。

关键词:优化设计;ANSYS;齿盘;AP DL;目标函数中图分类号:T H122 文献标识码:A 文章编号:1007-4414(2005)06-0092-03 应用有限元方法进行优化设计可以通过自行编制有限元程序或采用通用的有限元分析软件来进行[1]。

笔者正是用有限元分析软件ANSYS 中的AP DL 设计语言对承压齿盘部件进行优化设计。

1 ANS Y S 软件简介ANSYS 软件是融结构、流体、电场、磁场、声场分析于一体,以有限元分析为基础的大型通用C AE 软件,已广泛应用于机械制造、石油化工、轻工、造船、航空航天、汽车交通、电子、土木工程、水利、铁道、日用家电等一般工业及科学研究。

软件主要包括3部分[2]:前处理模块、分析计算模块和后处理模块。

前处理模块提供一个强大的实体建模及网格划分工具,用户可方便地构造有限元模型;分析计算模块包括结构分析(可进行线性分析、非线性分析和高度非线性分析)、流体动力学分析、电磁场分析、声场分析、压电分析及多物理场的耦合分析。

它含有参数化设计语言———AP DL,该语言用建立智能分析的手段为用户提供自动完成有限元分析过程的功能。

AP 2DL 允许复杂的数据输入,使用户对任何设计或分析属性有控制权,例如尺寸、材料、载荷、约束位置和网格密度等。

AP DL 扩展了传统有限元分析范围之外的能力,并扩充了更高级运算,包括灵敏度研究、零件参数化建模、设计修改及优化设计[3]。

2 ANS Y S 的优化方法及收敛准则ANSYS 优化模块中有2种优化方法:第1种是通用的函数逼近优化方法,其本质采用最小二乘法逼近,求取一个函数面来拟合解空间,然后对该函数面求极值。

基于ANSYS软件对某重型汽车板簧固定支架进行优化设计

10.16638/ki.1671-7988.2018.03.027基于ANSYS软件对某重型汽车板簧固定支架进行优化设计邹衍(安徽江淮汽车集团股份有限公司,安徽合肥230601)摘要:在重型汽车悬架中,板簧支架承受悬架系统通过板簧传递给车架的力,起重要作用,属于关键承载元件。

文章介绍了一种基于ANSYS软件对板簧固定支架进行有限元分析,并进行优化设计的方法。

关键词:板簧固定支架;有限元分析;优化设计中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2018)03-82-03Optimization design of a heavy automobile plate spring fixed support basedon ANSYS softwareZou Yan( Jiang Huai Automobile Corp of Anhui, Anhui Hefei 230601 )Abstract:In heavy-duty automobile suspension, the plate spring support plays an important role in the force that the suspension system transmits to the frame through the leaf spring, and belongs to the key bearing component. This paper introduces a method based on ANSYS for the finite element analysis of the leaf spring fixed support, and to optimize the design.Keywords: the plate spring support; finite element analysis; optimize the designCLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2018)03-82-03前言板簧固定是重型汽车悬架系统中的一个重要组成部件,它在汽车悬架中起承载作用,受力较大,如果板簧固定支架的强度不能满足使用要求,会使悬架系统承载能力失效,影响车辆行车安全[1]。

基于ANSYS的液压支架及底座强度分析

基于ANSYS的液压支架及底座强度分析作者:张卫星来源:《科技视界》2017年第01期【摘要】液压支架是煤矿综采最重要的支护设备,针对液压支架的两种不同工况,基于有限元数值模拟方法,采用ANSYS分析软件对支架进行了静态结构分析,得出了支架整体模型和关键部件的稳态应力场特性。

【关键词】液压支架;有限元;强度;应力场Analysis of Hydraulic Support and Base Strength Based on ANSYSZHANG Wei-xing(Qingdao Huanghai College,Qingdao Shandong 266427,China)【Abstract】Hydraulic support is one of the most important supporting equipments in coal mining.According to the two different working conditions of hydraulic support,finite element numerical simulation method based on the support for the static structure analysis using ANSYS analysis software,the steady support overall model and key components of the stress field characteristics.【Key words】Hydraulic support;FEA;Strength;Simulation;Stress field0 引言在当今社会,煤矿资源的开采利用效率与各个行业的经济效益有着直接的关系,因此,建立高产高效的煤矿生产条件是煤矿企业开发研究的重点目标之一[1]。

基于ANSYS的自行车架性能分析

冶金与材料Metallurgy and materials第41卷第2期2021年4月Vol.41 No.2Apr. 2021基于ANSYS 的自行车架性能分析陈斯琴1,季瑶涵2(1.中国石油大学(北京),北京102249,2.云南财经大学,云南 昆明650302)摘 要:文章用ANSYS 软件对自行车架进行了静力学分析和模态分析,建立了自行车架性能分析模型。

通过静力学分析,建立了自行车架的力学性能模型,得出了车架总变形、定向变形、等效应力以及等效弹性应变分布情 况。

通过模态分析,得出了自行车架模型的模态分布情况以及每一模态下的模态振型。

最后,综合得出了车架的 易变形位置,并提出了相应的防治措施,为高性能车架的设计提供改良依据。

关键词:自行车架;ANSYS ;有限元;静力学分析;模态分析自行车在行驶过程中会有颠簸,特别是一些山地自行车在骑行的过程中需要应对较复杂的路况。

车架 作为自行车的主要承力部件,通过理论或数值计算,可 以对自行车架的强度和刚度进行预测,并以此为依据对车架结构进行改进,来完成产品的优化设计。

文章通过ANSYS 软件对自行车架进行了静力学分析和模态分析,建立了自行车架性能分析模型,为车 架的改良提供一定的思路。

1实体模型建立文章利用SOLIDWORKS 2017对自行车架进行三 维实体建模,建立了自行车架的较为精确的模型。

车架是整个自行车的支撑构件,结构较复杂。

为了后续分析的进行,首先简化车架以生成有限元模型,如图1所示。

2有限元分析2.1材料模型定义文章自行车架有限元分析材料选取的是45号钢,其主要参数表1所示。

表1 45号钢主要参数参数数值密度/kg ・m-37890弹性模量/GPa210泊松比0.31屈服强度/MPa 355抗拉强度/MPa6002.2静力学分析(1)载荷:分析过程以一个60kg 重量的人为例,骑行中可将车架受力简化成在立管的车座处施加600N o (2 )约束条件:支撑点处设置为固定约束;(3)网格划分:采用高雅可比算法以及三角形网格基于曲率的网格划 分,局部网格细化应用在管材连接部分;2.2.1总变形分析自行车架的整体总变形结果如图2所示,从图中 可以看出,自称车架最大变形处位于上管和立管的交界处,其大小为4.9151 xlOAn 。

基于ANSYS板簧支座的强度分析

基于ANSYS板簧支座的强度分析

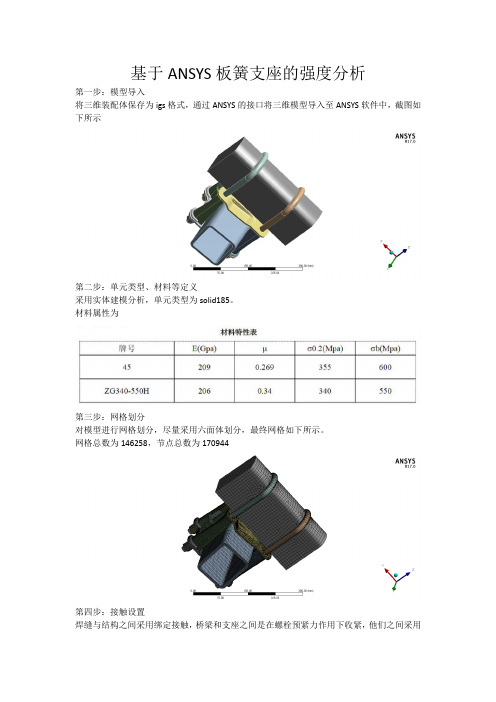

第一步:模型导入

将三维装配体保存为igs格式,通过ANSYS的接口将三维模型导入至ANSYS软件中,截图如下所示

第二步:单元类型、材料等定义

采用实体建模分析,单元类型为solid185。

材料属性为

第三步:网格划分

对模型进行网格划分,尽量采用六面体划分,最终网格如下所示。

网格总数为146258,节点总数为170944

第四步:接触设置

焊缝与结构之间采用绑定接触,桥梁和支座之间是在螺栓预紧力作用下收紧,他们之间采用

摩擦接触,螺栓和螺栓之间采用绑定接触。

最后在螺栓上加载预紧力,计算螺栓预紧情况下结构的应力分布。

第五步:载荷施加

首先约束桥梁两端,如下所示

然后对螺栓分别加载预紧力,通过ANSYS中的预紧力载荷直接实现,为使载荷分布均匀,在U型螺栓两侧分别均匀加载预紧力,保证一根螺栓上的合预紧力为121.5KN,所以共施加四个预紧力

第六步:求解,结果后处理

设置好以后直接求解,计算结果如下所示

整体变形图

局部变形图

桥梁变形图

整体应力图

局部应力

桥梁应力

焊缝应力。

基于ADAMS和ANSYS的贴片机力学分析与结构优化

基于 ADAMS 和 ANSYS 的贴片机力学分析与结构优化

摘 要

随着电子产品向着小型化、轻量化和便携式方向发展,各种电子元件的集成 度越来越高,元件的封装形式也在不断变化,集成元件的引脚数增多而其脚间距 变小, 片式元件的尺寸变小, 这些都为在各种应用中电子元件的贴装带来了挑战。 作为 SMT 的关键设备贴片机必然向高速度、高精度、高柔度方向的发展。贴片机 机械系统的性能是保证贴装精度的先决条件。 提高贴片机机械系统性能主要有两 个方面:静态性能和动态性能。 本文利用虚拟样机软件 ADAMS 为工具,建立了贴片机的整机模型,得到了贴 片机贴装过程中各部件间的相对运动学关系和动力学特征, 为进一步的分析提供 了虚拟样机的平台。 运用有限元的思想对贴片机的主要结构进行了静态分析, 直观地显示了结构 的应力场和位移场,分析了结构的强度和刚度。对贴片机的主要结构和整机进行 了模态分析,获得了相应的模态参数(固有频率和振型) 。静态分析和模态分析 的结果表明:贴片机各结构的大部分区域的应力比较均匀,强度能满足危险工况 下的要求,结构还具有较大的潜力,其刚度能保证贴片机在最危险工况下获得足 够的精度;贴片机的动态性能有待于改善。静态分析和动态分析为结构优化和动 力改进打下了基础。 床身是贴片机的一个重要基础部件,对贴片机整机的动态性能影响很大。本 文在对贴片机床身模态分析的基础上对影响床身动态性能的因素进行了探究。 首 先建立床身的有限元模型,并对其进行动态分析,找出床身的薄弱环节。再以改 变床身的内部结构为出发点,提高床身的抗振性能。即先提出床身的几种典型筋 板布局方案并对其进行分析,以床身结构固有频率为优化目标,从中选取合理的 筋板布局型式;然后分析板厚和单元格开窗尺寸对模态的影响,最终提出该床身 结构的优化方案,并对方案进行分析。分析结果表明,该方案床身的动态性能有 了明显的提高。 关键词:贴片机 虚拟样机 有限元 静力分析 模态分析

基于ANSYS的电动车车架改进设计

基于ANSYS的电动车车架改进设计戈金培;龙海洋;琚立颖;李耀刚【摘要】针对某型号电动汽车车架结构设计是否合理的问题,对车架结构刚度、强度及动态特性等方面进行了研究.首先在Work-bench中利用概念建模建立了车架有限元模型,然后分析了车架在满载弯曲和紧急制动工况下的位移变形和应力分布情况;再选择Block Lanczos法研究了车架的结构模态,提取了车架在满载弯曲工况下的前六阶固有频率.针对车架位移变形大结构刚度不够和低阶固有频率偏小车架动态性能差的问题,提出了相应的改进方案:将车架后悬架的弹性元件由原来的螺旋弹簧改为钢板弹簧.最后对改进后的车架进行了校核.研究结果表明,改进后车架位移变形减小,同时结构应力降低,低阶固有频率提高,说明该改进方案合理,为车架的设计和改进提供了参考和依据.【期刊名称】《机电工程》【年(卷),期】2016(033)011【总页数】4页(P1364-1367)【关键词】ANSYS;车架;有限元;结构改进【作者】戈金培;龙海洋;琚立颖;李耀刚【作者单位】华北理工大学机械工程学院,河北唐山063009;华北理工大学机械工程学院,河北唐山063009;华北理工大学机械工程学院,河北唐山063009;华北理工大学机械工程学院,河北唐山063009【正文语种】中文【中图分类】TH122电动汽车车架是整车的基体[1],它不仅承载所有动力、传动部件,同时要承受来自车内外的各种载荷,所以在设计车架结构时,要考虑车架应具有足够的强度,刚度及良好的动态特性[2]。

早在上世纪60年代,国外就有应用有限元法分析车架强度,刚度的例子。

上世纪70年代,美国宇航局应用结构分析程序NASTRAN对车身结构进行有限元静态分析[3]。

随着计算机的快速发展,国内外对车架的研究逐层深入,各大汽车公司将有限元动态仿真技术应用到新产品研发过程中。

2014年,华南理工大学的杨卓对车架进行轻量化研究,得出了在满足车架强度刚度条件下,车架质量减少26.3%的结论。

基于ANSYS的三维螺栓联接静强度分析

基于ANSYS的三维螺栓联接静强度分析王红志;周保君;刘铁【摘要】应用有限元软件ANSYS workbench,建立螺栓联接三维有限元模型,采用对比的方法对某扶梯驱动机座连接螺栓进行了失效分析。

该分体式螺栓在螺杆旋入T形头方向上的第一圈旋合螺纹牙根存在较大的应力,是整个联接的薄弱环节。

有限元分析定量证实了不合理的螺栓分体式结构设计、螺纹联接旋合长度不足以及安装过程中预紧力控制不当造成了螺纹压溃拔出螺栓头,是螺栓的主要失效形式,与破坏性试验相吻合。

% The 3D finite element model of the bolt connection based on ANSYS was built in order to analyze the failure of bolts in fixing an escalator drive unit. Three main factors, the structure of bolt head, the screwing length and the pretension force were discussed respectively by comparing the element results at the same working condition. It is shown that the maximum stress occurs on the first tooth root of thread screwed between the bolt-head and the bolt-rod, which faces the danger of crushing. For the split-body bolt with the installation by short screwing length,the bolt-rod would be drawn out of the bolt-head because of thread crushing when the bolt works on the sever condition or the pretension force was not controlled reasonably,which was proved by the bolt tensile test.【期刊名称】《机电工程技术》【年(卷),期】2012(000)010【总页数】5页(P136-140)【关键词】有限元;螺栓联接;强度【作者】王红志;周保君;刘铁【作者单位】深圳大学机电与控制工程学院,广东深圳 518060;深圳大学机电与控制工程学院,广东深圳 518060;深圳大学机电与控制工程学院,广东深圳 518060【正文语种】中文【中图分类】TH12;TP391.90 前言在螺纹联接中,对于单个标准螺纹紧固件的选型设计以及规则布置且受力(矩)对称的螺栓组设计,其选型和计算都有明确的规则,设计方法较为成熟。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Improving Design of Cage and Strength Analysis based on ANSYS

Pang Bitao1 Qiao Shuxiang2 Deng Sier3

( 1 Luoyang LYC Bearing CO. , LTD. , Luoyang 471039, China) ( 2 Technology Center, Luoyang LYC Bearing CO. , LTD . , Luoyang 471039, China) ( 3 School of Mechatronics Engineering, Henan U niversity of Science and Technology, Luoyang 471003, China)

2010 年 图 7 改进前保持架模型的应力分布图

图 6 轴承模型的载荷施加示意图

2. 6 求解及查看结果 求解前应该保存数据库文件, 以便重新进入 ANSYS

后用命令 RESUME 来恢复模型, 然后通过菜单路径Main Menu > Solution > solve > current LS 求解计算。计算 结束后, 在后处理器里可以查看等效应力分布云图。通 过菜单操作路径 General PostProc > Plot Results > contour Plot> Nodal Solu> Stress> von Mises stress。

Abstract In order to obtain the assembly reasonable structure of needle roller bearing cage used for a certain model tank and increase its strength, the design of the pocket holes and diameter of needle roller bearing cage are improved, so that it meets the basic law of motion of the needle bearing cage assembly. The needle bearing cage assembly is analyzed by using ANSYS finite element analysis software. The stress distribut ion and size of the model is obtained and the rationality of the improving is proved.

1 位置在保持架内径过梁的一条棱线上。根据接 触力学和摩擦学原理, 当滚针和保持架过梁棱线接触 时即为线面接触。在这种接触状况下, 滚针表面很容 易被磨损, 从而使轴承内部间隙增大, 精度下降, 振动 噪声增大, 同时也使表面变粗糙, 进而使摩擦变大, 甚 至将严重影响轴承的寿命。因此需要对影响滚针和保

对保持架模型用自由 网格划分方法 进行网格划 分[ 5] , 应力集中区域和接触部位需要适当细化。网格 细化操 作 Main Menu > Preprocessor > Meshing > Modify Mesh> Refine At > Line 选择应力集中部位的线, 在线附 近进 行 网格 细化。操 作 Main Menu > Preprocessor > Meshing> Modify Mesh> Refine At > Node 选择接触部位 的节点, 在节点附近进行网格细化。接触区域的网格 划分的长度要在赫兹理论计算下接触短半轴的二分之

( 2) 由应力分布云图可以看出, 最大应力点发生 在保持架过梁与上下圆环面的接触部位, 这一结果与 保持架实际疲劳损坏部位是一致的, 是导致保持架疲 劳破坏的主要原因之一。

( 3 河南科技大学 机电工程学院, 河南 洛阳 471003)

摘要 为了得到某型号坦克用滚针保持架组合件轴承合理的结构并提高其强度, 对该滚针轴承保 持架的兜孔和内径进行了改进设计, 使其满足了滚针保持架组合件轴承的基本运动规律, 并通过 ANSYS 软件对保持架进行了有限元分析, 得出模型的应力分布及大小, 验证了改进的合理性。

图 3 改进前轴承模型的网格

图 4 改进后轴承模型的网格

图 5 轴承模型的接触对

2. 4 施加固定约束和对称面约束 根据保持架的运动特性, 可以假定保持架端面在

3 个坐标方向的位移为零, 因此在两端面设置零位移 约束。在 ANSYS 中, 通 过 Main Menu > Preprocessor > Loads> Define Loads> Apply> Structural> Displacement> On Areas 来实现。对有无保持架圆角的模型施加零位 移约束的方法相同。由于保持架是按周期对称结构取 其中一个扇区建模, 要在对称面上施加对称约束。在 ANSYS 中, 通过 Main Menu > Preprocessor > Loads > Define Loads> Apply> Structural> Displacement> Ant-i

软件里进行分析计算, 得到滚针和保持架的接触位置, 并计算出保持架和滚针在实际接触时, 它们之间作用

力的方向与滚针轴心在节圆上切线方向之间的夹角为 19. 1055b。从轴 向位置 查看保 持架和 滚针 的接 触位 置, 接触位置示意图如图 1 所示中的 1 位置。

图 1 保持架和滚针的接触位置示意图

3 ANSYS 有限元分析结果

通过在后处理器里查看结果, 得到分析模型的等 效应力分布云图, 图 7、图 8 分别为滚针保持架组合件 轴承改进前后保持架模型的等效应力分布图。

由求解结果可知( 表 1) , 同样加 40N 大小一样的 载荷, 得出的结果却差别很大。保持架尺寸改进前有 限元分析结果的最大应力值为265. 178MPa, 而保持架 尺寸 改 进 后 有限 元 分 析 结果 的 最 大 应 力值 为 151. 897MPa, 最大应力值降低了 42. 95% 。

一左右, 这样能够得出比较正确的结果。 根据这一原则对保持架模型进行网格划分, 如图

3 所示为轴承保持架改进前模型的网格划分结果, 如 图 4 所示为轴承保持架改进后模型的网格划分结果。 2. 3 建立接触对

滚针和保持架之间存在力的传递, 因此需要对其 接触部位进行接触设置[ 6] 。在 ANSYS 软件中, 可以将 线和面接触看做面面接触方式进行分析, 建立面面接 触单元, 通过接触单元 CONTAC174 和 TARGET170 来 定义接触对。直接使用接触向导进行接触对设置。执 行操作 Main Menu> Preprocessor> Modeling> Create> Contact Pair 来设置接触对。轴承模型的接触对如图 5 所示。

由此可以看出, 保持架内径的设计对保持架的强 度性能会产生很大影响, 当保持架的设计不能满足强 度要求时, 可以考虑对保 持架的内径参数进 行改进。 同时由应力分布图发现, 最大应力点发生在保持架过 梁与上下圆环面的接触部位, 这一结果与保持架实际 疲劳损坏部位是一致的, 是导致保持架疲劳破坏的主 要原因之一。

78

机械传动

symm B. C. > On Areas 来实现。同时, 在滚针两端面 只保留节圆上的切向位移, 限制径向和轴向的位移约 束, 保证滚针只在节圆上移动。 2. 5 施加载荷

保持架和滚针之间的法向力, 看作是滚针传递到 保持架上, 然后在保持架和滚针之间的接触面上作用。 加载时, 在与接触位置相对的滚针的另一条目线上的 所有节点上均匀施加集中力载荷, 这样力可以在滚针 和保持架的接触面上作用。加载大小为 40N 的集中 力, 对有无保持架圆角的模型施加集中力载荷的方法 相同, 加载位置和方向也相同, 操作时执行 Main Menu > Solution> Define Loads> Apply > Structural > Force Moment> On Nodes。轴承模型的载荷方向如图 6 所示。

2 改进后轴承模型的有限元分析

2. 1 建立实体模型 保持架是完全的周期对称结构, 而在 ANSYS 中可

以利用结构的周期对称性, 在建立模型[ 4] 和求解时只 对周期对称结构的一个扇区进行建模和分析, 这样可 以降低分析的规模, 节约分析计算的时间。因此, 本文 中只对保持架的一个扇区进行分析, 建立轴承实体模 型时只取整个保持架模型的 1/ 12。 2. 2 网格划分

图 8 改进后保持架模型的应力分布图 表 1 轴承模型最大应力值的比较

模型最大应力值 模型最大应力值 改进前后模型最大

载荷大小

( 改进前)

( 改进后)

应力值减少百分比

Hale Waihona Puke 40N265. 178MPa

151. 897MPa

42. 95%

4 小结

( 1) 在改进中减小了保持架的内径尺寸, 当加 40N 同样大小的载荷分析, 结果显示改进前后最大应力值 降低了 42. 95% 。由此表 明, 减小保持架 内径可以大 大提高保持架的强度, 当保持架的设计有更高的强度 要求时, 可以考虑减小保持架内径参数进行改进。

圆半径 R3( 39mm) 和保持架内径 F ( 34. 1mm) , 可以计 算出保持架外径与轴承节圆之间的距离

d1=

1 2

(

A

-

R3) =

1 2

( 45. 8-

39) =

3. 4mm

( 2)