超级离心机在焦油预处理中的应用

特钢焦化焦油渣处理工艺技术方案2023年

XX 特钢焦化焦油渣处理工艺技术方案1、立项理由目前 XX 特钢焦化处于停产整顿状态,存在大量危废需要处理,焦油渣是其中一项,政府要求必需对危废进展处理,尤其是化产废渣〔焦油渣〕 ,否则将进展严峻惩罚。

针对这种状况,对焦油渣进展无害化处理显得尤为重要。

2、焦油渣现存分析2.1目前储存焦油渣需要处置的设备焦油氨水分别器一台焦油中间槽一台焦油产品槽四台粗苯系统循环油槽、粗苯塔底、粗苯再生器、洗苯塔塔底2.2焦油渣状态油渣混合物2.3、焦油渣处理要求不产生二次污染,能够有效改善周边环境,实现资源再利用;焦油槽罐到达撤除条件。

2.4、处理方案选择目前国内处理焦油渣的途径有以下几种:2.4.1.直接配入炼焦煤中炼焦。

存在问题是焦油渣中焦油和水较多,难以与煤混合均匀,操作难度大,处理量低。

由于靖江特钢焦化已经停产,此种方法无法使用费。

2.4.2、无偿或极低的价格运往农村作为土窑燃烧使用。

这种方法,燃烧时污染较为严峻国家已明令制止使用。

2.4.3、将焦油渣深度研磨后做燃料油使用。

近两年随着环保要求的提高,很少再使用这种燃料油。

2.4.4、高温加热蒸馏法。

主要产品为轻油、高温沥青和煤质块,在陕西、山西等省单位使用这种工艺处理焦油渣,但要形成规模,焦油渣在几万吨以上,才有效益,且工艺能耗高,温度高,污染严峻。

2.4.5、焦油渣属于危急废物,依据国家相关法规,可以由企业先把焦油渣清挖并装袋,依据相关程序交由具备相关资质的危废处置厂家进展处置。

该方法需要厂家组织清挖,需要大量的人力,同时还需要向危废处置单位支付昂扬的处置费用〔每吨 5500 元左右〕。

2.4.6、离心机高效分别法。

这种方法利用专利技术〔专利证书附后〕,用特制的离心机对焦油渣进展固液分别,分别后的焦油可以利用或销售,干渣可以直接与炼焦煤一起配制型煤,用于焦炉炼焦,或直接外卖,解决了环境污染问题。

经论证,XX 特钢焦化完全可以实行超级离心机法对焦油渣进展深度处理,生产再生焦油和干渣,再生焦油经二次脱水后,可以作为燃料油进展外卖,焦油干渣可以做为燃料或者炼焦煤进展资源再利用,这种处理方式在实现资源再利用的同时也为企业大大降低处置本钱。

离心机在化工厂装置中的应用与操作方法

离心机在化工厂装置中的应用与操作方法离心机是一种常见的化工设备,广泛应用于化工工业中的固液分离、液液分离以及固固分离等工艺过程中。

它通过利用物料在离心力作用下的不同密度和粒径来实现分离的目的。

本文将从离心机的应用领域、工作原理以及操作方法等方面进行探讨。

一、离心机的应用领域离心机在化工工业中有着广泛的应用领域。

首先,它常用于固液分离过程中,将悬浮在液体中的固体颗粒或微粒分离出来。

例如,在制药行业中,离心机可以用于从发酵液中分离出细菌或酵母细胞;在石油工业中,离心机可以用于从原油中分离出水和固体杂质。

其次,离心机还常用于液液分离过程中,将两种或多种不相溶的液体分离开来。

例如,在化工工业中,离心机可以用于从废水中去除油水混合物。

此外,离心机还可以用于固固分离过程中,将不同密度或不同粒径的固体颗粒分离开来。

例如,在矿业中,离心机可以用于从矿石中分离出有用的矿物。

二、离心机的工作原理离心机的工作原理基于离心力的作用。

当离心机高速旋转时,物料在离心力的作用下,根据其密度和粒径的不同,会发生不同程度的分离。

离心机通常由转鼓、电机、传动系统和控制系统等组成。

物料通过进料口进入转鼓内部,随着转鼓的旋转,离心力将物料分离成固体和液体两部分。

固体部分会沉积在转鼓内壁上,形成固体层;液体部分则通过出料口排出。

离心机的转速和分离效果可以通过调节转鼓的转速和控制系统来实现。

三、离心机的操作方法离心机的操作方法需要掌握一定的技巧和注意事项。

首先,操作人员需要熟悉离心机的结构和工作原理,并按照操作手册进行正确操作。

其次,操作人员需要根据物料的性质和分离要求,选择合适的离心机型号和参数。

例如,对于粒径较大的物料,可以选择转鼓容积较大的离心机,以提高分离效果。

同时,操作人员还需要掌握离心机的安全操作规程,遵守相关的安全操作规定,确保人身和设备安全。

此外,定期对离心机进行维护和保养,保持设备的良好状态,延长设备的使用寿命。

总结起来,离心机在化工工业中有着广泛的应用领域,可以实现固液分离、液液分离以及固固分离等工艺过程。

焦油加工工艺流程介绍

焦油加工工艺流程介绍(一)焦油蒸馏工序工艺流程外来焦油卸入80方焦油地下槽,然后用液下泵打入500立方焦油混合贮槽中,焦油经超级离心机脱水脱渣后再用泵打入4500立方焦油大槽中。

焦油在大槽中经过均和、加热、静置、脱水,将焦油水分控制在4%以下,用焦油泵输送到焦油中间槽,并保持85-90℃。

用一段泵将焦油从焦油中间槽底部(或直接从焦油大槽)抽出,焦油依次与轻油、一蒽油换热到120-130℃后,进入一段蒸发器(脱水塔)。

一段蒸发器顶部出来的蒸汽和少量轻油经一段轻油冷凝冷却器冷却后,再经油水分离器将分离水排出,轻油自流至轻油槽,塔底含水<0.5%的焦油由二段泵(加热炉进料泵)抽出,经焦油∕沥青换热器与沥青换热后进入管式炉加热至395±5℃,打入二段蒸发器(聚合塔)。

二段蒸发器顶部排出的油气进入分馏塔,进行分离,二段蒸发器底部沥青经化验合格后,进入沥青高置槽,再经链板机冷却后堆放外销。

二段蒸发器顶部出来的油气从中下部进入分馏塔,分馏塔顶部采出的轻油馏分经轻油冷凝冷却器冷却后进入轻油油水分离器,分离水进入废水槽,轻油进入轻油中间槽;分馏塔中上部采出三混油经三混油冷却器冷却到80℃后进入三混槽,然后用泵打到洗涤工段。

塔中部采出的一蒽油经与原料焦油换热后再经冷却器冷却后进入一蒽油贮槽,塔底部采出的二蒽油经与原料焦油换热后再经冷却器冷却后进入二蒽油贮槽,然后用泵打到油库。

(二)洗涤工序工艺流程从焦油蒸馏输送来的三混馏分,自未洗槽底部流出与从碱性酚盐高位槽来的碱性酚盐,在一次碱洗泵前混合后打入一次碱洗塔,塔底排出中性酚盐流入中性酚盐槽;塔顶排出的一次油进入缓冲槽与从稀碱高位槽来的12-13%稀碱溶液在二次碱洗泵前混合后,打入二次碱洗塔。

二次碱洗塔上部排出的二次油流入已洗槽;塔底排出的碱性酚盐自流入碱性酚盐槽或高位槽,已洗混合份送入工业萘工段。

中性酚盐自中性酚盐槽用泵抽出,经换热器与蒸吹塔顶排出的蒸汽换热后,进入蒸吹塔,蒸吹塔内的热量由塔底直接蒸汽和间接蒸汽提供,塔顶逸出的气体与中性酚盐换热后,进入换热冷却器,冷凝液流入蒸吹油水分离器,油水分离后,水排入废水池,油流入碱性槽。

超级离心除渣机在焦油预处理中的应用

中喹啉不溶 物增 多 , 增大 了煤 焦油 加 工后 续设 备 的

阻力 。石焦集 团焦 油工段在 20 0 5年 4月 , 油 二 段 焦

上 , 到煤 场配 煤 ; 送 粗焦 油用 泵送 至 焦 油储槽 , 回收 的粗 焦油 含有一 定 量 的水 分 和焦 油渣 , 后 续 的焦 使 油加 工效率 下降 , 容易造成 管道堵 塞和破裂 等事 故 。 因此 , 降低焦 油 含 水量 和带 渣 量是 保证 焦 油 蒸 馏 系

关 键 词 : 级 离心 机 ; 油 ; 超 焦 预处 理 ; 用 应

中 图分 类 号 : Q 2 . T 5 26

文 献标 识 码 : B

文 章 编 号 :0 6— 0 8 2 1 ) 1 0 5 — 2 10 50 (0 0 O — 0 l O

APP CATI LI oN UPER OF S CENTRI GAL S LAG REM OVER TAR RE — TREATI P NG

l i h a e o a . Afe a e i d f op r t we w o k d ou is e t p a i n on to a d ot f n i d p r s f tr qu t r p ro o e a i on r e t t b s o er to c di n n g e i i e f c , i p o e h a iy a d s v d e r . f e t m r v d t e qu l n a e ne gy t

Ro g Le ,Ja g Fe g a,Re i i g n i i n n hu n Peb n

( h iz u n kn o pCo ,L d hjah a g,He e , 5 0 ) S  ̄ah a gCo igGru . t .S i z u n i bi 0 0 3 1

焦油

焦油深加工工艺简介第一章焦油加工生产中的主要生产设备1、原料的预处理:主要是脱水程序。

有静止脱水(24小时以上),超级离心机脱水。

2、焦油蒸馏:通过常减压蒸馏实现组分的初步分离。

3、馏份洗涤:洗涤是将混合份中的酚通过加碱生成可溶于水的酚盐,从而与不溶于水的萘洗馏份分离,为工业萘提供原料,分离出的中性酚盐,经蒸吹除去其中杂油,获得净酚钠盐,再通过硫酸分解,最终得到含酚≥83%的粗酚。

(洗涤的目的:脱酚(酚对后续加工的影响)、回收粗酚(蒸吹分解))。

4、工业萘蒸馏:工业萘原料为萘、洗混合份为主,有少量的酚油。

通过萘油和洗油的沸点不同经过分离塔进行分离。

5、沥青成型:主要是把液体沥青冷却成固体沥青的过程,主要冷却方式混合冷却法,液体沥青直接放入浸没在水中的沥青链板输送机上冷却成固体沥青,送到堆场。

6、改质沥青:以中温沥青为原料进行加热改质处理时,沥青中的芳烃发生热聚合和缩合,产生氢、甲烷和水。

同时,沥青中原有的β-树脂的一部分转化为二次α-树脂,甲苯不溶物的一部分转化为二次β-树脂,这种沥青称为改质沥青。

生产过程中,由于反应温度和反应时间对甲苯不溶物、喹啉不溶物、β-树脂生成的影响敏感程度不一样,所以通过调整反应温度和时间可以适当的调整三种物质的含量,但原生的三种物质起决定性的作用。

7、循环水:供给各装置生产使用。

主要原辅料和品种、名称、数量1、主要原料焦油 15万吨/年2、辅助原料 93%硫酸 937.5吨/年,40%氢氧化钠 1875吨/年3、主要产品及副产品轻油 750吨/年,脱酚酚油 2250吨/年,洗油 10500吨/年,炭黑油/燃料油 57600吨/年工业萘 13500吨/年,改制沥青 65000吨/年第二章焦油蒸馏2.1 工艺流程:由油库来的原料焦油经原料焦油/炭黑油换热器(E-7112)与炭黑油换热后,在焦油预热器(E-7101)由蒸汽加热到125℃后,进入脱水塔(K-7101)。

脱水塔塔顶温度约105℃,塔顶逸出的轻油馏份和水经轻油冷凝冷却器(E-7111)冷却到30℃后,流入轻油分离槽(S-7101)内,在此,轻油与水分离。

超速离心机的操作及超速离心技术的应用

技术 , 可为离心机管理人 员的管理和实验人员正确使用离心机提供有用 的参考 , 有 利于 发挥离心机 的最大使用 效率 ,

以满足 医学 和生命科学等相关专业 实验人员 的实验需 要 , 为实验室 的建设发挥更 大作 用。 ‘ 关键词 超速离心机 操作规程 离心技术

中图分 类号 : R _ 3 3 1 文献标识码 : A 文章编号 : 1 0 0 1 — 7 5 8 5 ( 2 0 1 3 ) 1 6 — 2 1 4 4 — 0 3

正常气 压 ; ( 7 ) 收 集样 品 : 打 开仓 门 , 取 出转 子 和 离 心 管, 再 从 离 心 管 中 收 集 目标 区带 ; ( 8 ) 关 闭离 心 机 : 用 软布擦 拭转 子 和吊桶 , 关上 仓 门 , 最后 关 闭电 源 ; ( 9 )

2 0 1 3 年第 2 6卷第 1 6 期 隧 学 穗 礁 篱 寝 残

超速离心机 的操作及超速 离心技术 的应 用

王 媛 雷迎峰 丁天 兵 时 莹

第 四军 医大学基础部微生物学教研室 , 陕西省西安 市 7 1 0 0 3 2

摘要

以贝克曼公司 的 O p t i m a L - l O O x p 超 速离 心机为例 , 论 述了超速离心 机的操作规 程 、 使 用注意事 项及 相关离 心

超 速离 心分 离技术 在 应用 上可 分为 制备 型超速

离 心 和分析 型超 速 离 心 , 本 文将 着 重 叙 述 制 备 型超 速离心 技术 的应 用 。制备 型超 速离 心是 浓缩 与纯化

开 始离 心 ; ( 6 ) 离 心结 束 : 当 离 心 机 蜂 鸣 器 提 示 离 心 结 束时 , 按“ Va c u u m” 键 使离 心仓 从 真空状 态物 大 分 子 的 活 性 不 被 破 坏 ; 制 备 型超 速离 心机 的负 载 量 大 , 一 次 可分 离 提 纯 几 克样

超级离心机技术方案

超级离心机技术规格书设备名称: 超级焦油三相离心机(阿法拉伐) P2-3252009年11月2日一. 超级离心机技术规格:1.用途:脱除焦油中的水和焦油渣。

2.操作环境极端最高温度38.9℃极端最低温度-28。

2℃年平均最高温度℃年平均最低温度℃当地大气压:夏季平均气压:1002.2hPa冬季平均气压: 1023.4hPa环境湿度:最冷月平均相对湿度:52%最热月平均相对湿度:79%年平均降雨量:678.3m海拔高度:90.00m抗震设防烈度:7度安装位置室外3.技术要求3.1设备处理能力介质:焦油处理量:8~9t/h焦油中>100μ渣:入口≤10%出口≤0。

1%焦油中水: 入口≤10%出口≤2%3。

2 介质温度<100℃介质压力0.2~0。

3MPa(表)4.设备结构:卧式螺旋卸料5.使用寿命:螺旋体与转筒输送介质的耐磨层使用寿命5年,轴承、密封件一年。

5.设备材料:由甲方指定6.电源:380V 50HZ7.供货范围:2台每台主要包括本体1台、转筒驱动电机1台、螺旋驱动电机1台、主控制柜1套、现场控制柜1套、机器连接软管1套、进料流量计及调节阀1套、维修专用工具及备品备件等.驱动电机外形尺寸按 IEC60072-1规定。

卖方提供设备安装图及相关技术文件.二. 超级焦油三相分离离心机工艺保证值及规格:2。

1. 工艺保证值:2。

1.1. 设备型号P2—3252。

1.2单机进料8~9t/h,其中最高含固率≤10.0%。

2。

1.3 分离后焦油中含固率≤0.1%(颗粒大于100µ)2。

1。

4 分离后焦油中含水率≤2%2。

2. 卧式离心分离机规格:机型: P2—325,为逆流卧式螺旋卸料沉降离心机,由圆锥圆柱型转筒和内螺旋构成,在离心力作用下可对物料进行每天24小时连续的三相分离。

结构:柱锥形卧螺离心机,圆锥圆柱型转筒、内螺旋、罩壳、电机、行星减速机、变频器及控制系统、机座、轴承座组合、隔震垫、地脚螺栓等组成。

焦油深加工基本方法简介

4.煤焦油蒸馏煤焦油是煤在干馏和汽化过程中获得的液体产品。

依据干馏温度和方法的不同可得到以下几种焦油:低温〔450~650 ℃〕干馏焦油;低温顺中温〔600~800 ℃〕发生炉焦油;中温〔900~1000 ℃〕立式炉焦油;高温〔1000 ℃〕炼焦焦油。

无论哪种焦油均为具有刺激性臭味的黑色或黑褐色的黏稠状液体,简称焦油。

比较有代表性的是低温焦油和高温焦油。

低温焦油呈黑褐色,密度较小,其组成中烷烃、烯烃及芳香烃约占50%,酚类含量可达30%左右〔主要是高级酚〕,其余为吡啶类为主的含氮化合物、含硫化合物及胶状化合物。

高温煤焦油为黑色,密度大,是低温焦油在高温下二次分解的产物,因而,在组成上与低温焦油有根本的区分。

高温焦油主要是由芳香烃所组成的简单混合物。

其中很多有机化合物是塑料、合成纤维、染料、合成橡胶、农药、建筑材料、耐高温材料以及国防工业的贵重原料。

不同的焦油在组成上有很大差异,中温、低温焦油含酚高、含水高。

在煤焦油加工利用方面,除了一些特地加工低、中温焦油用来生产甲酚等产品的焦油加工厂,绝大多数焦油加工厂只加工高温煤焦油。

近年来我国高温煤焦油产量增长很快,带动了煤焦油加工业的进展。

这里主要争论高温煤焦油加工的生产和安全。

焦油加工工艺按处理量不同而承受不同的装备水平。

小型焦油加工承受釜式间歇蒸馏工艺,大中型焦油加工承受管式炉加热的连续蒸馏工艺。

焦油加工的产品路线不同,工艺路线也有所不同。

3.1焦油蒸馏前的预备为了保证焦油蒸馏的安全稳定操作,提高设备的生产力量及加强设备的维护,煤焦油在蒸馏前应做好预备工作。

3.1.1焦油质量的均合对于焦油加工来说,焦油最重要的性质是喹啉不溶物〔QI 〕、水和灰分含量,由于它们会影响焦油蒸馏操作稳定和蒸馏残液沥青的质量。

在焦油蒸馏过程中,焦油含萘波动 1 %,就会严峻影响各馏分的质量变化,并给蒸馏操作带来困难。

焦油QI 含量波动大于1.5 %,中温沥青QI 含量波动在3%左右,对其应用和改质沥青生产会带来不利影响。

焦化厂回收车间三种焦油除渣工艺的比较

焦化厂回收车间三种焦油除渣工艺的比较[摘要]简单介绍了武汉平煤武钢焦化厂三个回收车间焦油除渣工艺,并对三种工艺进行了比较。

[关键词]机械化焦油氨水澄清槽机械刮渣槽超级离心机焦油除渣前言炼焦生产过程中,生产的高温焦炉煤气在集气管或初冷器冷却的条件下,高沸点的有机化合物被冷凝形成煤焦油,与此同时,煤气中夹带的煤粉、半焦等也混杂在煤焦油中.形成大小不等的团块.这些团块称为焦油渣。

焦油渣的数量与炼焦煤料的水分、粉碎程度及装煤操作有关。

一般焦油渣占焦油量煤的0.2~0.4%。

武钢焦化厂现有三个回收车间:一回收、二回收、三回收,三个回收车间的除焦油渣工艺各不相同。

其中,一回收采用的是机械化焦油氨水澄清槽分离焦油渣和焦油氨水的工艺,二回收采用机械刮渣槽进行焦油渣和焦油氨水的分离,三回收则是先使用焦油渣预分离器将颗粒较大的焦油渣粗略地分离出来,再使用超级离心机分离焦油渣的工艺。

一回收焦油渣分离工艺一回收的焦油渣分离工艺如图一所示。

来自气液分离器的混合液一起进入机械化焦油氨水澄清槽,经过澄清分成三层:上层为氨水,中层为焦油,下层为焦油渣。

沉淀下来的焦油渣由刮板输送机连续刮送至漏斗处排出槽外。

焦油则通过液面调节器流至焦油中间槽,由此泵往焦油贮槽,经初步脱水后泵往焦油车间。

氨水由澄清槽上部满流至氨水中间槽,再用循环氨水泵送回焦炉煤气管以冷却煤气,多余的氨水进入剩余氨水槽,由剩余氨水泵送往蒸氨处理。

图一:机械化焦油氨水澄清槽工艺图在这个工艺流程中,机械化澄清槽内的焦油和焦油渣虽然分层,但二者运动方向相反,由于逆向流动的存在,分层面不稳定,相互之间存在干扰现象。

尽管在机械化澄清槽头部斜坡面混合液人口处设置了液相隔离室和挡板,但从气液分离器来的混合液冲刷力过大,在机械化澄清槽头部斜坡处仍会产生三个不利影响:①焦油、氨水和焦油渣始终不能良好分层。

②液相部分和固相部分为逆向流动,两相相互干扰,斜坡面的分离层不稳定。

③链板机刮上来的煤尘、煤粉及焦油渣等固体物,除比重较大的物料被刮出外,其余悬浮于焦油、氨水混合液中,随混合液流动,进入到焦油、氨水中,在后序生产中陆续分离沉淀出来。

浅谈提高7.63m焦炉焦油质量的方法

解 时形 成 .在 开工 初期 76 m 焦 炉 因炉顶 空 间温度 . 3

20 0 9年 除 了降 低 炉 顶 空 间 温度 为 核心 的技 术 攻 关

外 ,煤 气净 化 系统 也在 摸索 超级 离 心机最 佳运 行模

式 。 目前 2座 76 m焦 炉 每天 产焦 油 约 2 0,2 0 .3 0 t 09 年 以前 超 级 离 心机 采 取 间 歇进 料 的方 式进 行 生 产 ,

环 用 调 节 阀控 制超 级离 心 机 6 8 h低 负 荷 连续 ~ mT 进料 ,多余 的焦 油全 部用 调 节 阀控制 打循 环 ,这样 超级 离 心机 在一 定转 速 的条件 下 。扭 矩很小 ,经过

一

2. 71 %。 随着焦 炉 技 术攻 关 ,炉顶 空 间温 度 下 降至 约 8 0 .焦 炉 炉 顶积 石 墨现 象 、焦油 甲苯 不溶 物 7% ;

2 1 年 9月 00

第4 1卷 第 5期

燃 料 与 化 工 F e &C e ia Poess u l h mcl r焦炉焦油质量的方法 . 3

沈 江 红 郑 秀 珍

(. 1马鞍 山钢铁 股份 有 限公 司煤 焦化公 司 ,马 鞍 山 2 3 2 ; 40 1 2 中冶 焦耐 工程 技 术有 限公 司 ,鞍 山 1 4 0 ) . 10 2

能控 制 在 7 %以下 。

2 结 语

焦 化 行 业 内非 常 关 注 76 m 焦 炉 焦 油 质 量 问 .3

焦 油氨水 分 离效 果也 影 响焦 油质 量 ,我公 司有 2种 分 离工 艺 :76 m 焦 炉 采用 焦 油 压 渣泵 与超 级 .3

浅谈焦化废水超级离心机

浅谈焦化废水超级离心机多年来,焦化废水处理及排放问题一直是困绕焦化厂设计、建设、运行管理的一大难题。

为减少外排水量,降低外排水污染指标,提高污水的回用率,许多科研部门及生产厂为此做了大量工作,但效果均不理想。

下文将对焦化酚氯废水处理超级离心机的相关内容进行详细的论述。

一、焦化废水处理的概述1.焦化废水的涵义焦化废水是在煤的高温干馏、煤气净化及化工产品精制过程中产生的,其组成和性质与原煤煤质、炭化温度、生产工艺以及化工产品回收方法密切相关,是一种含有大量有毒有害物质的废水。

焦化废水所含污染物包括酚类、多环芳香族化合物及含氮、氧、硫的杂环化合物等,是一种典型的含有难降解的有机化合物的工业废水。

焦化废水中的易降解有机物主要是酚类化合物,砒咯、萘、呋喃、咪唑类属于可降解类有机物,而砒啶、咔唑、联苯、三联苯等为难降解的有机物。

为了彻底消除焦化废水的污染问题,近年来,国内外曾做过多方面研究,提出过各种各样的改进和新的处理方法、工艺,但多处于试验、研究阶段,有许多技术与实际应用问题有待解决。

目前焦化废水处理方法主要为物理化学法和生物化学法其中生化法因运行成本低而成为工厂主要采用的方法。

以往大部分焦化厂生化处理后产生的剩余污泥在脱水处理环节,存在运行成本高、环境差、维护难等缺点,本厂对几种脱水设备的性能进行了分析比较,就引进LW430EH污泥脱水机组对焦化废水处理中污泥脱水环节进行处理。

该设备适应性好,自动化程度高,运行稳定性好,其工作环境干净不会造成二次污染,减少了污染物的排放,实现了清洁生产,脱水后的污泥送往料场与煤混合后进焦炉焚烧,滤后水回流再利用。

2.焦化废水的处理工艺污泥处理是焦化废水处理的重要环节,主要处理过程包括污泥浓缩与污泥脱水2部分,经生化处理产生的污泥提升至污泥浓缩池中,浓缩后的污泥再送至脱水间,脱水后的污泥送往料场与煤混合后进焦炉焚烧,滤后水回流再利用。

详细的处理工艺流程如下图所示:焦化废水处理工艺流程图二、焦化废水处理LW430EH离心机的分析1.离心机的概述第一,工作原理:物料经进料管和螺旋出料口进入离心机的转鼓内,在高速旋转产生的离心力的作用下,比重较大的固相颗粒沉积在转鼓内壁上,与转鼓做相对运动的螺旋叶片不断的将沉积在转鼓内壁上的固相颗粒刮出并推向排渣口,分离后的清液经液层调节板的开口流出转鼓。

焦油超级离心机设施流程

焦油超级离心机设施流程【中英文实用版】Title: Tar Super Centrifuge Facility ProcessTitle: 焦油超级离心机设施流程Introduction:The tar super centrifuge facility is a state-of-the-art equipment designed to separate the tar from other components in a mixture.This process is crucial in various industries, including petrochemical, pharmaceutical, and environmental sectors.The facility utilizes a high-speed centrifuge to achieve efficient and effective separation.介绍:焦油超级离心机设施是一种最先进的设备,旨在从混合物中分离焦油。

这一过程在各个行业中都非常重要,包括石油化工、制药和环保等领域。

该设施利用高速离心机实现高效、有效的分离。

Procedure:1.Sample Preparation: The mixture containing tar is first collected and transferred into a suitable container.Prior to centrifugation, the sample is mixed thoroughly to ensure uniform distribution of the components.2.Centrifugation: The mixed sample is then loaded into the centrifuge tube, and the tube is securely fastened to the rotor.The rotor is spinned at a high speed, creating a centrifugal force that separates the tar fromthe other components based on their density.3.Collection: After the centrifugation process, the separated tar is collected from the bottom of the centrifuge tube.The remaining components are carefully decanted or removed using appropriate techniques.4.Cleaning and Maintenance: The centrifuge and associated equipment are thoroughly cleaned and maintained after each use to ensure optimal performance and longevity.This includes the removal of any residual tar and the inspection of the rotor and tubes for any damage or wear.步骤:1.样品准备:首先收集含有焦油的混合物,并将其转移到合适的容器中。

焦油超级离心机设施流程

焦油超级离心机设施流程## Tar Supercentrifuge Facility Process.The tar supercentrifuge facility process is a methodfor separating tar from coal gas. The process involves using a supercentrifuge to spin the tar out of the gas. The tar is then collected and can be used for a variety of purposes, such as making asphalt or fuel.The tar supercentrifuge facility process is arelatively new technology, and it is still under development. However, it has the potential to be a more efficient and cost-effective way to separate tar from coal gas than traditional methods.### Process Steps.The tar supercentrifuge facility process consists of the following steps:1. The coal gas is heated to a high temperature.2. The hot coal gas is then passed through a supercentrifuge.3. The supercentrifuge spins the coal gas at a high speed, which causes the tar to separate out.4. The tar is then collected and can be used for a variety of purposes.### Benefits of the Process.The tar supercentrifuge facility process has a number of benefits over traditional methods of separating tar from coal gas. These benefits include:Increased efficiency: The tar supercentrifuge facility process is more efficient than traditional methods of separating tar from coal gas. This is because the supercentrifuge can spin the coal gas at a much higher speed, which causes the tar to separate out more quickly.Reduced costs: The tar supercentrifuge facility process is also less expensive than traditional methods of separating tar from coal gas. This is because the supercentrifuge does not require as much maintenance as traditional methods.Improved environmental performance: The tar supercentrifuge facility process is more environmentally friendly than traditional methods of separating tar from coal gas. This is because the supercentrifuge does not produce any harmful emissions.### Applications.The tar supercentrifuge facility process can be used in a variety of applications, including:Coal gasification: The tar supercentrifuge facility process can be used to separate tar from coal gas that is produced by coal gasification plants.Coke production: The tar supercentrifuge facility process can be used to separate tar from coal gas that is produced by coke ovens.Asphalt production: The tar supercentrifuge facility process can be used to produce asphalt from tar.Fuel production: The tar supercentrifuge facility process can be used to produce fuel from tar.### Conclusion.The tar supercentrifuge facility process is a new and promising technology for separating tar from coal gas. The process is more efficient, cost-effective, and environmentally friendly than traditional methods. The tar supercentrifuge facility process has a wide range of applications, including coal gasification, coke production, asphalt production, and fuel production.## 焦油超级离心机设施流程。

焦油超级离心机设施流程

焦油超级离心机设施流程英文回答:Tar supercentrifuge facilities are used in the petroleum industry to separate tar from other substances. The process involves several steps.First, the tar is collected from the source, which could be a tar pit or a tar sands extraction site. The tar is then transported to the supercentrifuge facility using tanker trucks or pipelines.Once at the facility, the tar is heated to a high temperature to make it more fluid and easier to separate. This is typically done using steam or hot oil. The heated tar is then pumped into the supercentrifuge machine.Inside the supercentrifuge machine, the tar is subjected to high-speed rotation, which creates a centrifugal force. This force causes the heavier tarparticles to move towards the outer wall of the machine, while the lighter substances, such as water and impurities, stay closer to the center.After the separation process is complete, the tar is drained from the outer wall of the machine and collected in storage tanks. The separated water and impurities are also collected and treated separately.The tar can then be further processed or refined to remove any remaining impurities and obtain the desired quality. This could involve additional filtration, distillation, or chemical treatments.Once the tar has been processed to the desired quality, it can be used for various purposes, such as asphalt production, fuel production, or other industrial applications.中文回答:焦油超级离心机设施用于石油行业中将焦油与其他物质分离。

超级离心机在焦油预处理中的应用

超级离心机在焦油预处理中的应用摘要本文简要叙述焦油超级离心机调试及正常运行条件,并介绍使用后焦油中焦油渣、水分变化情况及处理乳化焦油、焦油均匀的新经验。

关键词超级离心机调试去除焦油渣降低水分1 前言在常压焦油蒸馏加工中,焦油要经过加热、静置、脱水和均匀化等预处理后才能进行加工生产。

煤焦化公司以前运用循环加热、静置的方式进行脱水、除渣,效果并不理想,导致部分焦油渣进入到焦油处理的后道工序中,严重时会影响到二次蒸发器的正常生产及产品质量的稳定。

为有效解决焦油渣及水分问题,我公司于2002年6月在焦油车间焦油库上马两台国产焦油超级离心机,从7一l0月进行调试运行后投入正常使用,取得了较好的效果。

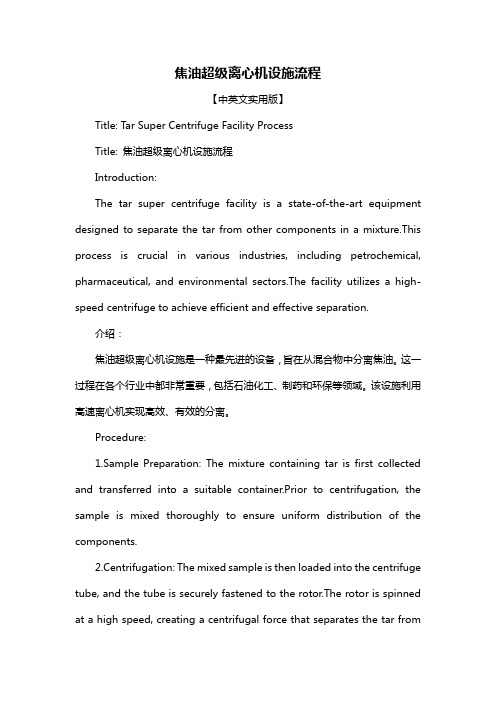

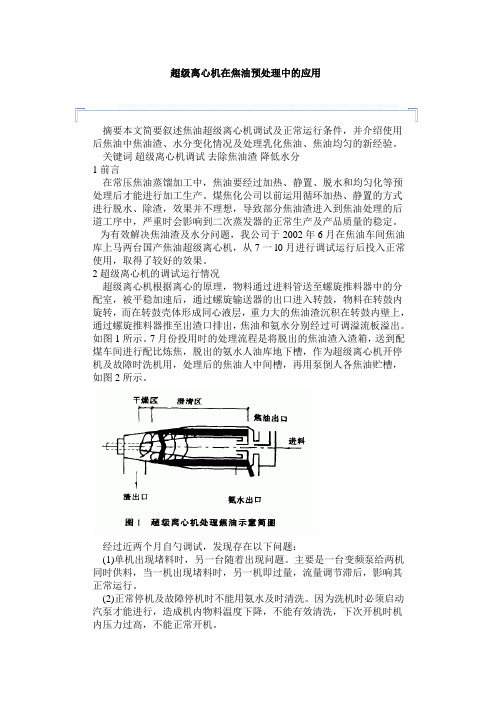

2 超级离心机的调试运行情况超级离心机根据离心的原理,物料通过进料管送至螺旋推料器中的分配室,被平稳加速后,通过螺旋输送器的出口进入转鼓,物料在转鼓内旋转,而在转鼓壳体形成同心液层,重力大的焦油渣沉积在转鼓内壁上,通过螺旋推料器推至出渣口排出,焦油和氨水分别经过可调溢流板溢出。

如图1所示。

7月份投用时的处理流程是将脱出的焦油渣入渣箱,送到配煤车间进行配比炼焦,脱出的氨水人油库地下槽,作为超级离心机开停机及故障时洗机用,处理后的焦油人中间槽,再用泵倒人各焦油贮槽,如图2所示。

经过近两个月自勺调试,发现存在以下问题:(1)单机出现堵料时,另一台随着出现问题。

主要是一台变频泵给两机同时供料,当一机出现堵料时,另一机即过量,流量调节滞后,影响其正常运行。

(2)正常停机及故障停机时不能用氨水及时清洗。

因为洗机时必须启动汽泵才能进行,造成机内物料温度下降,不能有效清洗,下次开机时机内压力过高,不能正常开机。

(3)原设计中未考虑人地下槽氨水的出路。

(4)制造厂家提供转鼓转速3000—3200r/rain的操作参数不合理。

在此条件下操作,出渣较干,转鼓侧存在压力偏高,需频繁洗机。

根据上述问题,重新设计了处理流程,即增加两台焦油流量表显示流量;从回收车间循环氨水泵头接一氨水管线入离心机进料管处,保证氨水的温度和压力;将脱出的氨水返回回收车间焦油氨水澄清池;增设自动处理系统,当某台出现故障时,氨水自动调节阀打开进氨水洗机,同时超级离心机进料调节阀关闭,原料返回调节阀开启,原料返回原料槽,当故障洗机消除后,恢复正常,不致影响另一超级离心机的正常运行。

焦化废水超级离心机

焦化废水来源

焦化废水主要来源于焦化厂炼焦、煤气净化以及化工产品的回收和精制 等过程,其中含有大量的酚、氰、油、氨氮等有毒有害物质,是一种典 型的难处理工业废水。

焦化废水中的酚类物质具有强烈的恶臭和毒性,对水生生物和人类健康 造成严重危害。

焦化废水中的氨氮也是造成水体富营养化的重要因素之一,对水生生态 系统的平衡造成威胁。

焦化废水处理现状

目前焦化废水处理主要采用生化 处理方法,包括活性污泥法、 A/O法、A2/O法等。

生化处理方法虽然能够去除部分 有机物和氨氮,但对于难降解有 机物和氰化物的去除效果不佳,

且处理成本较高。

此外,生化处理方法还需要大量 的曝气和混合搅拌,能

焦化废水中的有机物和有毒有 害物质种类繁多,浓度高,处 理难度大。

。

深度处理

在焦化废水经过生化处理后,超级 离心机可用于进一步去除残留的悬 浮物、重金属等污染物,确保水质 达标排放。

污泥处理

超级离心机在处理过程中产生的污 泥含水率较低,有利于后续的污泥 处置和资源化利用。

超级离心机在焦化废水处理中的案例分析

案例一

某焦化厂:采用超级离心机对厂内焦化废水进行预处理和深度处理,成功降低 了废水中的污染物浓度,满足了当地环保要求,同时大幅减少了药剂消耗和人 工成本。

案例二

某钢铁企业:引入超级离心机对炼焦废水进行处理,提高了废水处理效率,降 低了对环境的影响,取得了良好的社会效益和经济效益。

04

超级离心机在焦化废水处理中 的挑战与前景

超级离心机在焦化废水处理中面临的挑战

高浓度焦油和悬浮物

污染物种类多

焦化废水中含有高浓度的焦油和悬浮 物,对离心机的分离效果造成影响。

强化预处理措施

离心机在石油中的应用

离心机在石油中的应用

离心机在石油工业中有广泛的应用,主要涉及固液分离。

以下是离心机在石油工业中的一些典型应用:

1. 钻井泥浆处理:钻井泥浆是石油钻井过程中产生的

废泥浆,其中含有大量的固体颗粒。

离心机可以有效地分离泥浆中的固相颗粒,降低泥浆的粘度,提高钻井效率。

2. 落地油泥处理:落地油泥是石油开采过程中产生的

油泥,其中含有原油、水和固体颗粒。

离心机可以将油泥中的原油和水分离出来,回收原油,减少环境污染。

3. 油气站罐底油泥处理:油气站罐底油泥是油气站储

存原油过程中产生的油泥,其中含有原油、水和固体颗粒。

离心机可以将油泥中的原油和水分离出来,回收原油,减少环境污染。

4. 炼油厂罐底油泥处理:炼油厂罐底油泥是炼油厂生

产过程中产生的油泥,其中含有原油、水和固体颗粒。

离心机可以将油泥中的原油和水分离出来,回收原油,减少环境污染。

5. 三泥分离:三泥是指钻井泥浆、落地油泥和炼油厂

罐底油泥。

离心机可以将这三种泥浆中的固相颗粒分离出来,提高泥浆的处理效率。

总之,离心机在石油工业中的应用有助于提高生产效率,降低环境污染,实现资源的可持续利用。

离心分离技术在重污油处理中的应用

摘要:介绍三相分离卧螺离心机工作原理和重污油处理工艺,简述开工过程出现的问题和采取的措施。

通过对处理前后重污油质量指标对比,说明离心分离对重污油有良好的处理效果。

关键词:重污油;离心机;分离炼油过程产生的重污油经污水处理装置回收后返回罐区,由于重污油中含有较高的水分和机械杂质,在二次加工时给装置平稳生产造成较大的影响。

2004 年洛阳分公司投产了一套年生产能力3×10 t的重污油处理设施,关键设备是德国福乐伟(FLO’ITWEG)有限公司生产的三相分离卧螺离心机。

经处理的重污油,水分、机械杂质均达到了装置进料要求,有效缓解了重污油给炼油生产造成的影响。

1 三相分离卧螺离心机简介1.1 工作原理需要分离的物料通过中心供料管进入离心机内(图1),在离心力的作用下,密度大的固体沉降到转筒壁上。

两相密度不同的清液形成同心圆柱,较轻的液相处于内层,较重的液相处于外层。

不同液体环的厚度可通过调节溢流堰和可变叶轮来改变。

沉积在转筒壁上的固体由螺旋输送器传送到转筒的锥体端,从排料口排入固体集料箱。

1.2 操作与维护开机前保证离心机三相排出口畅通,先启动离心机螺旋电机,再启动转筒电机,转筒达到额定转速时,启动进料泵。

如果包含有无定形固体颗粒的悬浮液或非常小的固体颗粒,应缓慢提升离心机的速度,在1O~20 min内达到额定进料量。

通过调节可变叶轮、离心机转速、进料量调整产品的品质。

离心机停机前必须停止进料,并用热水对离心机内部进行清洗。

机器运行1小时后检查主轴温度(最高允许130℃);每12小时用离心机上的润滑脂罐对转筒轴承加油一次;每运行2 000小时对螺旋轴承加油;首次运行500小时更换齿轮油,以后每年或运行10 000小时更换一次;离心机每运行500小时应清洗停机。

2 重污油处理工艺重污油由储罐通过液体静压力或泵输送至原料缓冲罐,再由原料泵输送至三相卧螺离心机,分离出三种介质。

污水排入含油污水管网,固相污泥通过螺旋输送器送至固体料斗,分离出的重污油在重力作用下进入重油储罐,再由泵输送至罐区。

超级离心机在煤焦油脱水脱渣中的应用

超级离心机在煤焦油脱水脱渣中的应用

葛东;栾兆爱;蒋秀香;李金平;李国亮

【期刊名称】《燃料与化工》

【年(卷),期】2009(40)5

【摘要】@@ 煤焦油是焦炉荒煤气用循环氨水喷洒和初冷器冷凝冷却加以回收的,因此含有大量的水.经化产回收车间澄清和加热静置脱水后,送往焦油加工车间的煤焦油含水量仍在6%左右,如果焦油乳化,含水量可能高达10%以上.焦油中含有较多水分,对焦油蒸馏操作非常不利,可导致管式炉连续蒸馏系统的压力显著增高、阻力增加,打乱操作制度,同时有导致管道或设备破裂引起火灾的危险.

【总页数】2页(P54,56)

【作者】葛东;栾兆爱;蒋秀香;李金平;李国亮

【作者单位】莱钢股份有限公司焦化厂;莱钢股份有限公司焦化厂;莱钢股份有限公司焦化厂;莱钢股份有限公司焦化厂;莱钢股份有限公司焦化厂

【正文语种】中文

【中图分类】TF1

【相关文献】

1.煤焦油脱渣脱水工艺改造 [J], 李洪钧;李海付;余改顺;刘运龙;戚风林

2.U4超级三相离心机在煤焦油回收过程的应用 [J], 周稳华;杨四虎

3.离心分离技术在焦油脱渣脱水工艺中的应用 [J], 李应海

4.焦油脱水脱渣工艺在焦油加工装置中的应用 [J], 李小燕;张国富

5.超级离心机在煤焦油脱水生产中的应用 [J], 郝元靖

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超级离心机在焦油预处理中的应用

摘要本文简要叙述焦油超级离心机调试及正常运行条件,并介绍使用后焦油中焦油渣、水分变化情况及处理乳化焦油、焦油均匀的新经验。

关键词超级离心机调试去除焦油渣降低水分

1 前言

在常压焦油蒸馏加工中,焦油要经过加热、静置、脱水和均匀化等预处理后才能进行加工生产。

煤焦化公司以前运用循环加热、静置的方式进行脱水、除渣,效果并不理想,导致部分焦油渣进入到焦油处理的后道工序中,严重时会影响到二次蒸发器的正常生产及产品质量的稳定。

为有效解决焦油渣及水分问题,我公司于2002年6月在焦油车间焦油库上马两台国产焦油超级离心机,从7一l0月进行调试运行后投入正常使用,取得了较好的效果。

2 超级离心机的调试运行情况

超级离心机根据离心的原理,物料通过进料管送至螺旋推料器中的分配室,被平稳加速后,通过螺旋输送器的出口进入转鼓,物料在转鼓内旋转,而在转鼓壳体形成同心液层,重力大的焦油渣沉积在转鼓内壁上,通过螺旋推料器推至出渣口排出,焦油和氨水分别经过可调溢流板溢出。

如图1所示。

7月份投用时的处理流程是将脱出的焦油渣入渣箱,送到配煤车间进行配比炼焦,脱出的氨水人油库地下槽,作为超级离心机开停机及故障时洗机用,处理后的焦油人中间槽,再用泵倒人各焦油贮槽,如图2所示。

经过近两个月自勺调试,发现存在以下问题:

(1)单机出现堵料时,另一台随着出现问题。

主要是一台变频泵给两机同时供料,当一机出现堵料时,另一机即过量,流量调节滞后,影响其正常运行。

(2)正常停机及故障停机时不能用氨水及时清洗。

因为洗机时必须启动汽泵才能进行,造成机内物料温度下降,不能有效清洗,下次开机时机内压力过高,不能正常开机。

(3)原设计中未考虑人地下槽氨水的出路。

(4)制造厂家提供转鼓转速3000—3200r/rain的操作参数不合理。

在此条件下操作,出渣较干,转鼓侧存在压力偏高,需频繁洗机。

根据上述问题,重新设计了处理流程,即增加两台焦油流量表显示流量;从回收车间循环氨水泵头接一氨水管线入离心机进料管处,保证氨水的温度和压力;将脱出的氨水返回回收车间焦油氨水澄清池;增设自动处理系统,当某台出现故障时,氨水自动调节阀打开进氨水洗机,同时超级离心机进料调节阀关闭,原料返回调节阀开启,原料返回原料槽,当故障洗机消除后,恢复正常,不致影响另一超级离心机的正常运行。