1号高炉提高技术经济指标措施

本钢新1号高炉采用中心加焦技术生产实践

炉而言 , 对原燃料的质量要求更高 ,特别是对焦炭

热强度要求较高 ,通常 400 3 0 m 级的大高炉要求的

焦炭 热性 能 为 C I 2%、CS >6 %,见 表 1 R ̄ 0 < R ̄ 9 。

表 1 本钢新 1 高炉焦 炭质 量的变化 号

Ta . b 1BX TEEL n w . l s u n c o e q a i h ng s S e No 1 b a t r a ec k u l y c a e f t

By me n fa s r so e h i a t o s s c sr d cn e i c me o o e , p i zn e b r e a so e e ft c n c lme h d u h a e u i g t n o fp wd r o t i h mi i g t u d n h s u t r , o t zn t e i ei e e g p r m ee s c n r l n a e s n b e h o e c c mb s o t cu e r p mii g h k n t i c n r y a a t r , o tol g r a o a l t e r t a i il o ut n i tmp r t r , e u ai g t e c a g n y t m, p mi i g t e g s f w it b t n t e b a tf r a ek e s o e e a u e r g l t h i g s se o t zn a o d sr u o , l s n c e p n n h r i h l i i h u sa l p r t n f r a l n i e h e t c — c n m c i d x i mp o i g g a u ly n h r d c v t o tb e o e a i o o g t ,t e h e o o o m i n e si r v n r d al ,a d t e p o u t i t i y

韶钢1号高炉开炉快速高产实践

t nt e .

Ke r s l t u n c ; i e p r t n o y wo d :b a r a e ma d n o ai f s f e o BF;e h i u e u n i h-rd c in r t a il tc n q e r s mi g h s - o u t a e r d y p o p

表 1 开 炉 t 技 术 经 济 指 标 周

工艺历 来 一直 是炼 铁 工 艺 的 一个 重 要 组 成 部 分 , 也 是技术 要 求高 的特 殊 作 业 , 炉 质 量 的好 坏 不 仅 关 开 系到 高炉 能否尽 快 达 产 达效 , 时对 高炉 一 代 寿 命 同 也 有重 要影 响 … . 1号 高 炉 能 够 从 开 炉 快 速 平 稳 地 过 渡 到 了正常生 产 , 快速 降低 生铁 含硅 量 , 时 间 内 短 达 到高 产 、 高煤 比 和低燃 料 比的正 常生 产水 平 , 内 炉 透 气性 指数 和炉 况顺 行 良好 等 , 现 了高 炉 操 作 者 体 对 高炉 开炉 、 操作 等综 合 技术 的掌控 能力 .

1号高炉大喷煤生产实践

随 着 喷煤 量不 断提 高 ,大部 分 焦 炭 的 发 热 剂 、还原 剂 功 能 逐 渐 被 煤 粉 代 替 ,而焦 炭 的 骨 架作 用 变 得 更 加 重 要 ,焦 炭 质 量 的好 坏 成 为决 定 高炉 喷 煤 的主 要 因素 之一 ,特别 是 提 高 焦 炭

Ab t a t T e me s r s u h a he b n fcae tra ,t e h g l s e e au e h x g n n s r c : h a u e ,s c s t e e i td ma e il h ih b a ttmp r t r ,t e o y e -e - i

柳

钢科ຫໍສະໝຸດ 技 21 0 0年第 1 期

号高炉大喷煤生产实践

张海峰 祝和利 林俊 贤

( 炼铁厂 )

摘

措施。

要 :总 结在 1号 高 炉使 喷 煤 比达 到 10 gt时的 精 料 、 高风 温 、富 氧 、调 整装 料 制 度 等 6k /

关键词 :喷煤 ;精料 ;高风温 ;装料 制度 ;炉况

r h e t ytm ad c ag gss m ajs n,ok t ahee teP Irt f10 gt o o1Bat i m n s n hri yt dut t to o civ h C ai o 6 k / frN . l c s e n e me o s

质量 ,球 团品 位 由 6 .%提高 到 6 . ,SO 为 05 3% 5 i:

5 %~ . . 65 2 %,抗 压强 度不 小于 23 0牛/ 。 0 个 2 提 高燃 料质 量 . 2

鄂钢新1号高炉炉体工艺设计

因此,此区域冷却壁镶砖采用浸磷酸粘土砖,即满足 工艺要求,又适当降低投资。

现在冷却壁的制造质量有了大幅度提高,冷却 系统也日益完善,在采用软水密闭循环冷却系统的 条件下,冷却强度能够得到充分保证,这为炉体采用 砖壁合一、薄壁内衬技术创造了条件。

砖壁合一、薄壁内衬结构具有许多优点: (1)高炉内衬薄,内型稳定,设计炉型基本上就 是生产炉型,高炉在一代炉役里炉型始终处于最佳 状态。 (2)高炉内衬薄,耐材耗量大量减少,节省大量 投资。 (3)内衬直接镶嵌在冷却壁中,支撑效果好;内 衬不会产生膨胀霍加,应力小。 (4)内衬可预先炉外砌筑,可缩短施工周期。 炉顶煤气密封罩上的喷涂层,其锚固件采用固 定杆、支撑板、六角锚固件相结合的方式,增强喷涂 料与炉壳的黏结性。选用的喷涂料抗折强度高、耐 CO侵蚀性能优良。 4冷却元件 鄂钢新1号高炉采用全冷却壁结构,其中炉腹 以上采用砖壁合一冷却壁,炉腹、炉腰、炉身下部区 域采用铜冷却壁。整个高炉设置冷却壁共14段 (见表3)。

鄂钢新1号高炉炉底、炉缸设计为:炉底满铺砖 第1层采用国产高导石墨砖,高度400mm;第2、3 层采用国产微孔炭砖,总高度800ram;第4、5层中 心部位采用国产超微孔炭砖,边缘采用德国SGL大 块超微孔炭砖9RD—N,总高度800mm;第6、7层采 用国产陶瓷垫,总高度800mm。整个炉底砌体高度 2800mm。炉缸侧壁外侧第6~14层采用德国SGL 大块超微孔炭砖9RD—N,总高度4100mm,炉缸侧 壁外侧第15~17层采用国产微孔炭砖,炉缸侧壁内 侧第7一17层采用国产小块陶瓷杯结构。

联系人:杜春松高级工程师023-63548626 (400013)重庆市渝中区中冶赛迪工程技术股份有限公司炼铁事业 部 收稿I:l期:2010—5—10

高炉主要技术经济指标与有关计算

I综QK

QMBQJB Vu

式中 I 综 —综合冶炼强度,t/(m3·d); Q K —日

干焦用量,t/d;Q M —日喷吹煤量,t/d;Q J —日

焦丁量,kg; B—喷吹燃料及焦丁折干焦系数。

9、燃烧强度:

IA

QK

QMBQJB

(d2 /4)

式中 I A —燃烧强度,t/(m2·d);Q K —日干焦 用量量,k,gt;/d;B—Q喷M —吹日燃喷料吹及煤焦量丁,折t干/d焦;Q系J数—。日焦d —丁 高炉炉缸直径,m。

P —日合格生铁产量,t/d; A—生铁折合炼钢 生铁系数; d —高炉炉缸直径,m。

由于炉型的特点不同,小型高炉可允许较高的冶

炼强度因而容易获得较高的利用系数。为了对比 不同容积的高炉实际的生产率,可对比其面积利 用系数。用高炉面积利用系数衡量高炉的生产率, 更为科学。高炉的面积利用系数一般在65~70 t/ (m2·d),有的高炉达到了70 t/(m2·d)以上。

各种燃料折干焦系数

燃料名称

计算单位

折合干焦系数

焦炭(干焦)

kg/kg

1.0

焦丁

kg/kg

0.9

重油(包括原油)

kg/kg

1.2

灰分≤10%

kg/kg

1.0

10%<灰分≤12%

kg/kg

0.9

喷吹用煤粉

12%<灰分≤15%

kg/kg

0.8

15%<灰分≤20%

kg/kg

0.7

灰分>20%

kg/kg

0.6

各牌号生铁折合炼钢生铁系数(A)

生铁种类 炼钢生铁

铸造生铁

球墨铸铁用生铁 含钒生铁

宝钢1号高炉开炉实践与操作探索_王天球

2010年第5期宝 钢 技 术宝钢1号高炉开炉实践与操作探索王天球,朱怀宇(宝山钢铁股份有限公司炼铁厂,上海 200941) 摘要:宝钢1号高炉(3代)快速大修扩容后,在工艺、设备方面都进行较大的调整,采用了并罐式无料钟上料系统、炉体采用铜冷却壁、煤气干法除尘等多项先进技术。

面对新的生产条件,高炉人员通过大胆探索和实践,摸索出新1号高炉的操业管理制度,为稳定生产奠定了基础。

投产第6天利用系数就达到2.247t/(m3·d),第9天煤比突破200kg/t。

关键词:高炉;布料;并罐;铜冷却壁中图分类号:TF542 文献标志码:B 文章编号:1008-0716(2010)05-00011-04doi:10.3969/j.issn.1008-0716.2010.05.003Blow-inPracticeandOperationExplorationofBaosteelNo.1BlastFurnaceWANGTianqiuandZHUHuaiyu(IronmakingPlant,BaoshanIron&SteelCo.,Ltd.,Shanghai200941,China) Abstract:GreatimprovementintechnologyandequipmentshasbeenmadeinBaosteelNo.1blastfurnacesinceitsrapidoverhauling,includingtheparallelhopperandbelllesstopsystem,coppercoolingstavetechnology,drydustremovaltechnology,etc.Facingnewoperationconditions,ironmakingworkersbravelyprobeintopractice,andgropeforanoperationmethodfitforthenewNo.1blastfurnace.Allthesehaveestablishedabasisforthesmoothoperation.Nowtheproductivityhasreached2.247t/m3perdayonthe6thdayanditspulverizedcoalinjectionrate(PCR)reached200kg/tonthe9thdayaftertheblow-in.Keywords:blastfurnace;chargedistrbution;parallelhopper;coppercoolingstave王天球 高级工程师 1971年生 1994年毕业于北京科技大学现从事炼铁工艺专业 电话 26647416E-mail wangtianqiu@baosteel.com0 前言宝钢1号高炉(第2代)于2008年9月1日安全停炉进行大修,新高炉设计有效容积4966m3,至2008年11月18日历时78天出色地完成快速大修任务。

高炉富氧喷煤现状及提高煤比的措施(论文)

高炉富氧喷煤现状及提高煤比的措施(论文)高炉富氧喷煤现状及提高煤比的措施张维彬丛胜刚摘要:对我国高炉富氧喷煤现状进行了总结与评价,分析了存在的问题,并提出了改进意见。

分析认为,随着原燃料条件改善,我国高炉喷煤水平不断提高,并有进一步提升的空间,但幅度有限。

若要大幅度提高喷煤水平,必须采取狠抓原燃料质量、改善高炉透气性、优化高炉操作制度、提高风温、加强炉前管理等措施。

关键词:高炉喷煤煤比1、引言高炉喷煤是从高炉风口想炉内直接喷吹磨细了的无烟煤粉或煤粉或这两者的混合煤粉,以替代焦炭起提供热量和还原剂的作用,从而降低焦比,降低生铁成本,它是现代高炉冶炼的一项重大技术革命[1]。

高炉喷煤代替了较昂贵的焦炭,可以改善高炉的行程,取得了较好的经济社会效益。

但由于能源政策问题,高炉喷煤技术没有的得到更大的发展。

上世纪70年代膜,发生第二次石油危机,高炉世界性地停止喷油。

为了避免全焦操作,高炉又开始大量喷煤,尤其是西欧、日本发展很快,高炉大量喷吹煤粉已成为明显趋势[2]。

我国从1964年开始喷煤,是世界上使用喷煤技术较早的国家之一。

最早起步的企业是鞍钢、首钢。

鞍钢于1966年建成第一座煤粉车间,5座高炉同时开始喷吹无烟煤。

首钢于1966年1月3座高炉都实现了喷吹煤粉。

继鞍钢、首钢成功之后,武钢、太钢、本钢等企业都开始喷煤工业生产。

上世纪90年代以来,我国高炉喷煤技术取得了迅速发展。

到了本世纪初期,高炉喷煤技术的发展势头更加高涨。

2、我国高炉富氧喷煤现状2、1 喷吹用煤我国高炉在上世纪90年代结束了单一喷吹无烟煤的历史。

目前我国大多数采用无烟煤和烟煤混喷。

无烟煤和烟煤的配比根据各企业不同的生产情况自行确定。

2、2 煤比水平近年来,随着矿山系统提铁降硅的成功和铁前系统大规模技术改造,我国部分钢铁企业结束了使用热烧结矿的历史,高炉各项技术经济指标均有不同程度的提高。

表1[3][4][5][6]是我国部分高炉近年来的主要经济技术指标,从中可以看出我国高炉的煤比水平。

攀钢1750m3高炉高焦丁比生产实践

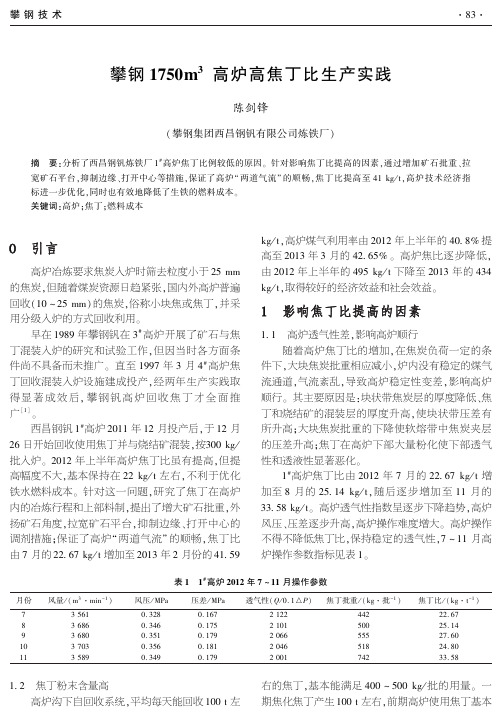

攀钢1750m3高炉高焦丁比生产实践陈剑锋(攀钢集团西昌钢钒有限公司炼铁厂)摘 要:分析了西昌钢钒炼铁厂1#高炉焦丁比例较低的原因㊂针对影响焦丁比提高的因素,通过增加矿石批重㊁拉宽矿石平台,抑制边缘㊁打开中心等措施,保证了高炉 两道气流”的顺畅,焦丁比提高至41kg/t,高炉技术经济指标进一步优化,同时也有效地降低了生铁的燃料成本㊂关键词:高炉;焦丁;燃料成本0 引言 高炉冶炼要求焦炭入炉时筛去粒度小于25mm 的焦炭,但随着煤炭资源日趋紧张,国内外高炉普遍回收(10~25mm)的焦炭,俗称小块焦或焦丁,并采用分级入炉的方式回收利用㊂早在1989年攀钢钒在3#高炉开展了矿石与焦丁混装入炉的研究和试验工作,但因当时各方面条件尚不具备而未推广㊂直至1997年3月4#高炉焦丁回收混装入炉设施建成投产,经两年生产实践取得显著成效后,攀钢钒高炉回收焦丁才全面推广[1]㊂西昌钢钒1#高炉2011年12月投产后,于12月26日开始回收使用焦丁并与烧结矿混装,按300kg/批入炉㊂2012年上半年高炉焦丁比虽有提高,但提高幅度不大,基本保持在22kg/t左右,不利于优化铁水燃料成本㊂针对这一问题,研究了焦丁在高炉内的冶炼行程和上部料制,提出了增大矿石批重,外扬矿石角度,拉宽矿石平台,抑制边缘㊁打开中心的调剂措施;保证了高炉 两道气流”的顺畅,焦丁比由7月的22.67kg/t增加至2013年2月份的41.59kg/t,高炉煤气利用率由2012年上半年的40.8%提高至2013年3月的42.65%㊂高炉焦比逐步降低,由2012年上半年的495kg/t下降至2013年的434 kg/t,取得较好的经济效益和社会效益㊂1 影响焦丁比提高的因素1.1 高炉透气性差,影响高炉顺行随着高炉焦丁比的增加,在焦炭负荷一定的条件下,大块焦炭批重相应减小,炉内没有稳定的煤气流通道,气流紊乱,导致高炉稳定性变差,影响高炉顺行㊂其主要原因是:块状带焦炭层的厚度降低㊁焦丁和烧结矿的混装层的厚度升高,使块状带压差有所升高;大块焦炭批重的下降使软熔带中焦炭夹层的压差升高;焦丁在高炉下部大量粉化使下部透气性和透液性显著恶化㊂1#高炉焦丁比由2012年7月的22.67kg/t增加至8月的25.14kg/t,随后逐步增加至11月的33.58kg/t㊂高炉透气性指数呈逐步下降趋势,高炉风压㊁压差逐步升高,高炉操作难度增大㊂高炉操作不得不降低焦丁比,保持稳定的透气性,7~11月高炉操作参数指标见表1㊂表1 1#高炉2012年7~11月操作参数月份风量/(m3㊃min-1)风压/MPa压差/MPa透气性(Q/0.1△P)焦丁批重/(kg㊃批-1)焦丁比/(kg㊃t-1) 735610.3280.167212244222.67 836860.3460.175210150025.14 936800.3510.179206655527.60 1037030.3560.181204651824.80 1135890.3490.179200174233.581.2 焦丁粉末含量高高炉沟下自回收系统,平均每天能回收100t左右的焦丁,基本能满足400~500kg/批的用量㊂一期焦化焦丁产生100t左右,前期高炉使用焦丁基本㊃38㊃攀钢技术采取搭配使用㊂由于焦化焦丁筛维护力度不够,导致焦丁中粉末含量升高,正常时焦化焦丁粉末在3%~6%,最高达20%以上㊂高炉布料时,将大部分焦丁粉末吹走,进入高炉重力除尘器中,导致瓦斯灰中C含量增加,造成碳资源直接浪费㊂同时高炉在使用焦丁时,焦丁代替焦炭计算焦炭负荷,粉末被吹走后,焦炭负荷增大,导致高炉炉温波动,影响高炉顺行㊂高炉被迫中断使用焦化所产焦丁,导致焦丁比下降㊂2 采取的措施2.1 优化上部料制2.1.1 增加矿石批重1#高炉采用焦丁混入烧结矿中入炉,称料时先称烧结矿进入称量斗,后称焦丁进入称量斗,称量完成后统一排料,在排料过程中可以起到混匀的作用㊂采用与烧结矿混装入炉方式,由于焦丁粒度组成与烧结矿相近(见表2),混装后有利于提高炉料间空隙度,改善块状带矿石层的透气性㊂烧结矿有较好的高温冶金性能,增加煤气流与焦丁的接触量,利于焦丁在炉内中上部消化,防止增加焦粉末进入炉缸,恶化工作环境㊂表2摇焦丁与烧结矿粒度组成粒度/mm焦丁/%烧结矿/%粒度/mm焦丁/%烧结矿/% <5 2.0820~4076.533.70 <10824.31>400.697.54 10~2014.8132.78 但是随着焦丁量的逐步增加,在焦炭负荷一定的情况下,相应减小大块焦量,进入软熔带时,大块焦窗相应变薄,导致焦窗透气性变差㊂为保持大块焦焦窗厚度相应不变,增加矿石批重有利于提高大块焦焦窗厚度,保持焦窗良好的透气性㊂1#高炉矿石批重由2012年4月的40.4t逐步增加至2013年3月的44.0t,高炉透气性指数由2067上升至2237,焦丁比逐步提高㊂2.1.2 外扬角度,拉宽矿石平台随着焦丁比的逐步增加,高炉软熔带大块焦窗相应变薄,煤气流通过软熔带阻力增加,气流向软熔带边沿发展,造成边沿气流增强,炉喉温度上升, 2012年7月焦丁比为442kg/批,平均炉喉温度为60℃,2012年8月焦丁比为500kg/批,平均炉喉温度为80℃,炉喉温度上升20℃㊂为此,高炉采取逐渐外扬角度的措施(见图1)㊂图1 高炉外扬角措施 矿石外角由37°增加至39°,矿石平台由5.5°拉宽至6.5°,并且加重了矿石边沿圈数,由2圈增加至3圈,同时减少了焦炭边沿圈数,由4圈减至1圈㊂9月份平均炉喉温度由100℃左右下降至月底60℃左右㊂如图2所示,高炉边缘气流得到了有效地抑制,且气流平稳无开叉现象,同时增加矿㊁焦内角差,疏导中心气流,保证了高炉 两道气流”的顺畅㊂高炉保持了稳定顺行,高炉料柱透气性㊁高炉煤气利用率得到提高,也相应增加了焦丁比,焦丁比由7月的22.67kg/t增加至2013年2月份的41.59kg/t㊂2.2 降低焦丁粉末含量针对焦化供焦丁粉末含量高的问题,加强与焦化之间的调度联系,及时了解焦化焦丁的产量和实物质量㊂加强岗位操作管理,提升岗位责任心,当皮带系统转焦丁时,实行定点观察焦丁粉末情况,发现问题及时上报调度室㊂调度室联系派出工艺管理人员对焦丁粉末进行跟踪,粉末较高时,延伸到焦化筛分楼处查看焦丁筛子情况,发现筛子间距增大或破损时,联系焦化及时更换筛子㊂同时联系技术质量部㊁焦化等单位,对焦丁进行三家联合取样,分析焦丁粉末含量,督促焦化加强焦丁筛子的管理,减少焦丁粉末含量㊂同时高炉根据焦丁粉末含量,及时调整焦化焦丁的比例,并相应调整焦炭负荷,减小焦丁粉末对高炉顺行的影响㊂2.3 加强沟下监控力度高炉沟下设置有沟下工作人员,加强其岗位责任心,及时观察焦丁质量情况,发现粉末升高时,及时通知高炉操作人员,并取一部分焦丁到高炉操作室,观察其实物质量,让高炉操作者提前做好应对措施㊂㊃48㊃2013年第36卷第5期图2 2012年9月份炉喉温度曲线 同时加强取样分析频次,由原来一个班1次分析,增加到2~3次分析,并及时上传分析结果至MES系统,实现分析结果互享㊂3 取得效果 高炉软熔带是高炉压差损失最大的部位,占料柱总阻损的50%以上,当炉料开始软化,随着体积的收缩,空隙度不断下降,煤气通过时阻损将急剧上升㊂焦丁与烧结矿混装后,改变了原来矿石软熔层不透气的局面,起到了增大 焦窗”的作用;同时,焦丁粒度小,在炉内优先参与熔损反应,减少大块焦的熔损率,使风口焦的平均粒度增大,炉缸的焦炭强度提高,大块焦炭仍保持着良好的料柱骨架作用,从而也降低了高炉滴落带压差,改善煤气流分布,提高高炉透气性;焦丁与烧结矿接触良好,焦丁熔损时产生的CO与矿石发生还原反应,这既强化了煤气的作用,减少了直接还原耗炭,又有利于传热㊁传质和化学反应[2]㊂随着焦丁比的逐步增加,高炉煤气利用率得到提高,焦比逐渐降低,见表3㊂表3 1#高炉焦丁比提高后的技术经济指标时间产量/t焦比/(kg㊃t-1)焦丁量/(kg㊃批-1)焦丁比/(kg㊃t-1)煤气利用/%提高前2012年1~7月119980495.4940022.6740.8提高后2012年8~10月125520490.052025.1441.2 2012年11月124642493.1474233.5841.72012年12月106034492.1889234.7942.22013年2月118479444.3094841.5942.602013年3月129577434.6594141.2342.65平均120850.4470.854808.635.2742.07 备注:指标统计扣除2012年2月与2013年1月㊂4 结语 1)随着焦炭资源紧张,提高高炉焦丁比成为高炉节约燃料成本的有效途径㊂2)通过优化上部料制,确保了高炉长期稳定顺行㊂结合高炉自身情况,采取增大矿石批重㊁拉宽矿石平台㊁外扬角度等措施,保证了高炉 两道气流”的稳定,提高了煤气利用率,实现了高炉焦丁比的提高,大幅度地降低了高炉焦比㊂西昌钢钒1#高炉目前焦丁比达到41kg/t,焦比降至430kg/t,主要经济技术指标达到了较高水平㊂参考文献[1] 刁日升,刘树芳,吴志远.攀钢高炉焦丁混装入炉生产实践[J].钢铁钒钛,2000.[2] 孙伟铭,余乐安.高炉焦丁混装入炉的效果与探索[J].浙江冶金,2008.编辑 余文华收稿日期:2013-08-15㊃58㊃攀钢技术。

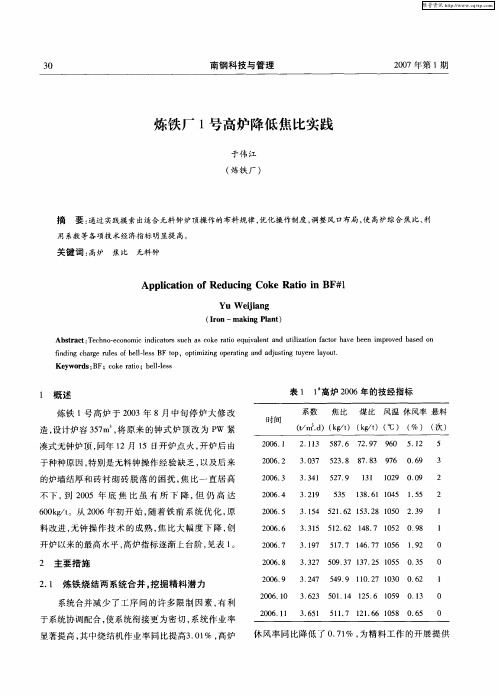

炼铁厂1号高炉降低焦比实践

加之采取 了发 展边 缘气流 的操作 制度 , 造成 了此方

向炉墙结厚 , 因此 为 了消除 结厚 的影 响进行 了风 口

发 现原燃料异常 , 及时同有关 单位联 系 , 采取相应 并

措施 , 严把原料入炉关 。

的多次调整 , 逐步调 整 了 4 ~1 风 口, 全部 改 为 1 并 L= 8 m 2 0 m的长风 口。随着风 口的调整 , 鼓风 动能也 大 幅度提 高 , 稳定 在 7 k/ 的水 , 0Js 炉墙 结厚 逐 渐消 失, 真正起到 了改 善炉 型结 构和稳 定煤气 流分 布 的

维普资讯

20 07年第 1 期

南钢 科技 与管 理

3 l

了条件 。烧结 矿 碱 度 同 比提 高 0 1 由 1 8提 至 .( .

lO m以内 , Om 在不影 响上料 的情 况下 尽量延 长过筛 时间 , 确保筛分干净 ; < m 使 5 m的粉末入 炉 < % ; 5 由 于改善了料 柱 的透气 性 , 、 料次 数大量 减少 , 悬 坐 为

的炉墙结厚 和砖衬 砌砖脱 落 的困扰 , 比一 直居 高 焦

不下 , 2 0 到 0 5年 底 焦 比 虽 有 所 下 降 , 仍 高 达 但 6 0 gt 0 k/。从 2 0 年 初开始 , 06 随着 铁前 系统 优化 , 原 料改进 , 无钟操作 技术 的成熟 , 比大幅度 下 降 , 焦 创

作用 , 2是 2 0 表 0 6年的风 口调整情况 :

() 2 在原燃料质量改善的同时 , 强槽 下筛分力 加 度, 减少人炉料粉末含量 , 根据原燃 料 的实 际质量情

况 , 时调 整给料 仓 的 闸门开 度 , 及 控制 料层厚 度 在

表 2 风 口的调整与对应的风 口面 积

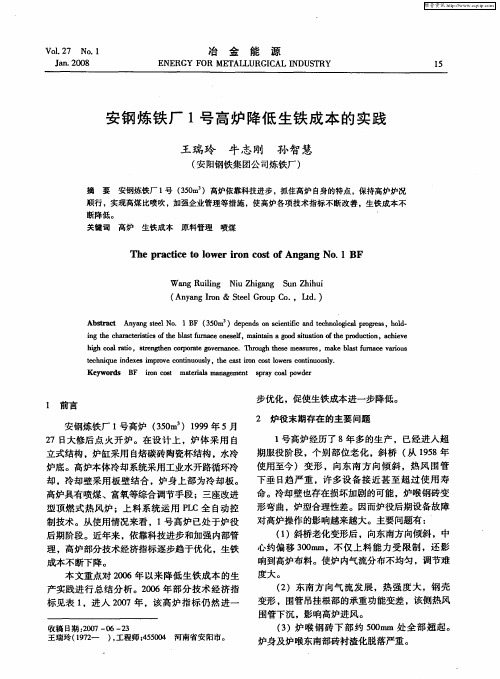

安钢炼铁厂1号高炉降低生铁成本的实践

hg o lr t ih c a a o,sr n t e o p r t o en n e h o g h e eme s r s i t g h n c r o aeg v r a c .T r u ht s e au e ,ma e b a t u n c a iu k ls f r a e v r s o

理,高炉部分技术经济指标逐步趋于优化,生铁 成本 不 断下 降 。 本文重点对 20 06年 以来降低生铁成本 的生 产实践进行总结分析。20 06年部分技术经济指

标见表 l ,进 入 20 07年 ,该 高炉指标仍然进一

收稿 日期 :07— 6— 3 20 0 2 王瑞玲 ( 9 2 17 一 ) 工程师 ;50 4 河南省安 阳市。 , 450

tc n q e i d x s i r v o t u u l h a t rn c s lw r o t u u l . e h i u n e e mp o e c n n o sy,t e c s o o t o e sc n i o sy i i n Ke wo d B i n c s mae il n g me t s ry c a o d r y rs F r o t o tr s ma a e n p a o lp w e a

The pr c i e t o r i o c s fAng ng No 1 BF a tc o l we r n o to a .

W a g Rui n Ni i a g Su i u n l g i u Zh g n n Zh h i

( n agI n& Sel ru o ,Ld ) A y o n r t o pC . t. eG

维普资讯

V0 7 No 1 L2 . JI 2 0 a1 0 8 .

高炉强化冶炼论文:钢铁企业中的高炉强化冶炼探讨

高炉强化冶炼论文:钢铁企业中的高炉强化冶炼探讨摘要高炉强化冶炼是近年炼铁生产发展的主要任务,高炉要获得“优质、高产、低耗、长寿”,必须强化冶炼。

本文从高炉强化冶炼的意义入手,指出我国高炉强化冶炼的几项主要措施。

关键词高炉强化冶炼;意义;措施高炉强化冶炼,是指使高炉生产达到高产、优质、低耗的一系列技术措施,主要是通过采用精料、大风量、高风温、高顶压、低硅冶炼、提高喷煤比和富氧率及强化高炉操作管理等手段。

炉强化冶炼是决定炼铁生产系统及高炉操作状态的重要指标,是一项重大的节能增产技术,既可降低高炉燃料比,又可提高利用系数,也可减少炼钢熔剂消耗,缩短炼钢冶炼时间,降低工序能耗,是炼铁生产技术现代化的一项重要内容。

随着高炉冶炼技术的不断革新进步,能源和资源的日益紧张和短缺,高炉强化冶炼技术越来越受到倍加重视。

1高炉强化冶炼的意义高炉强化冶炼是实现高炉增产、节能,是高炉各项冶炼技术综合合理利用,是增铁降耗的重要途径,是高炉冶炼发展的趋势。

对炼钢来说,优质的炼钢铁水可实现无渣或少渣冶炼,缩短炼钢冶炼时间,也可减少炼钢熔剂消耗,降低能耗和费用。

强化冶炼是提高高炉利用系数、提高产量、减少燃料消耗、降低生铁成本、降低工序能耗的重要因素。

同时,也是改善生铁质量的重要途径。

高炉强化冶炼技术的应用,利用系数的提高、焦比和生铁含硅量的降低是炼铁生产水平的一大进步,是炼铁操作技术的一个新水平,成为近年来引人注目的一项技术。

铁水是氧气顶吹转炉的主要金属料,占装入量的70 %-100 %,铁水的化学热与物理热是氧气顶吹转炉炼钢的主要热源。

铁水含硅量直接关系到转炉炼钢的经济技术指标,是铁钢系统平衡的关键。

随着炼钢技术的飞速发展和新技术的应用,炼钢生产的节奏越来越快,在原燃料供应和资源日趋紧张的条件下,铁前系统明显能力不足,为了进一步满足后续生产的需求,增产节焦,节能降耗,高炉强化冶炼是必然的发展趋势。

2我国高炉强化冶炼的主要措施最近10年来,国内外高炉强化冶炼技术有了新一的进展和突破。

青钢1号高炉高煤比冶炼特点

而 提 高பைடு நூலகம்了入 炉料 综 合 品位 , 降低 了渣量 , 改善 了高

炉下 部透气性 , 为提 高煤 比创造 了有利条件 。

发份 高于焦 炭 , 因此碳 氢化 合 物在 风 口前气化 后产 生大量 的 H , :致使 炉缸煤 气 量增加 。煤 气量增 加并 且 H 的穿 透 能力 强 于 C 导致 燃 烧 带扩 大 。另一 O,

图1 所示 。

作者简 介 : 波 , ,96 何 男 1 7 年生 ,9 8 毕业 于华 东冶金学 院钢铁 19 年 冶金专业 。现为青钢炼铁厂 厂长助理 、 工程师 , 从事炼铁工艺技术

表 1 青铜 1 号高炉提煤 比不 同阶段技术经济指标

不 同煤 风温, 煤 比,综合焦 比,富氧率/人炉品 产量/ 比 阶段 ℃ (gt) (g t) k ・’ k ・ - - % 位/ (・ % td )

比后 , 出现 了炉缸 堆积 、 炉墙 粘结 、 合焦 比上 升等 综 问题 。20 年 3 以后 , 钢 为炼铁 提 高 富氧率 提 09 月 青 供 了较好 的 保 障 , 炉 富 氧 率 稳 步 提 高 到 2 %以 高 . 0

上 , 高煤 比创 造 了较好 的条件 。 为提

23 优 化炉 内操作 .

优 化 上部 装 料 制度 , 精料 、 风 温 、 富氧 率 , 高 高 炉 内采 用 矿焦 等 差料 线 , 有效 地 稳定 上 部煤 气 流 。

1 阶段

2 段 阶

3 段 阶

在 长期 的生产 实 践 中摸 索 出适 合 高 炉顺 行 的合 理

1提 高 块 矿 比例 。精 料 是 高炉 实 现 高煤 比的 ) 物 质基 础 , 钢 1 高 炉在 高碱 度烧 结矿 和 酸性 球 青 号 团矿 的基 础 上 , 当提高 了高 品位 块矿 的 比例 , 适 从

降低高炉冶炼生铁含硅量的研究

降低高炉冶炼生铁含硅量的研究降硅是一项重大节能增产的措施应生铁含硅的降低和稳定,是高炉冶炼条件和技术水平的标志性指标,也是提高产量.减少料消耗,降低生铁成本的重要因素。

标签:生铁含硅量;炉温物理热;炉渣碱度;煤气流分布1 前言1#高炉是在原600m3高炉基础上扩容为900m3,1#高炉采用了比较先进的冷却壁镶砖的薄壁炉衬,炉顶安装了十字测温和雷达探尺等先进设备.于2016年3月6日投产。

开炉后由于原燃料等条件的限制,由于对薄壁炉衬炉型的经验不足等原因,炉况顺行度较差。

为了改善炉渣的流动性,炉渣二元碱度控制在1.10左右,为了保证生铁质量,生铁含硅量控制在0.45%,行业较高水平。

2017年1月份以后经过稳定煤比、高顶压、优化炉渣性能等指施,使生铁含硅量稳步下降,到2017年4月后稳定在0.3%以下,[s]控制在0.025%左右,到5月份以后含硅量进一步降低,高炉的主要技术经济指标也大幅提高。

2 降硅的理论依据和操作思路降硅是一重大节能增产的措施。

生铁含硅的降低和稳定,是高炉冶炼条件和技术水平的标志性指标,也是提高产量,减少燃料消耗,降低生铁成本的重要因素。

但降硅不能盲目降低,要有理论依据及生产实践。

降硅是一个逐步的过程,也是操作观念转变的过程.炼铁厂对高妒臊作者进行了为期一星期关于降硅万面专门培训,制定了各种应对措施和注意事项,同时适时对各项燥作参数进行调整,使高炉操作者从思想上对炉温概念有了重新的认识,了解了降硅的好处及一些低硅冶炼操作的理念.3 降硅措施3.1 原料管理1#高炉原料组成以高碱度烧结矿+低碱度烧结矿+酸性球团矿或配加部分高品位块矿。

炼铁厂从2017年1月份起狠抓原料质量,特别是在稳定烧结矿碱度,提高烧结矿强度,严格控制入炉料的筛分,降低返矿率方而做了大量工作。

3.2 合理煤气流分布冶炼低硅生铁时,最重要的是改善高炉冶炼条件,优化高炉操作管·保证煤气流分布合理且稳定,提高煤气热能和化学能的利用,以保证[Si]的稳定,降低炉凉的风险,保证高炉处于正常顺行的稳定状态,是降硅的重要手段。

高炉主要技术经济指标及有关计算 ppt课件

1.1

ppt课件

4

3、焦比:

K QK P

式中 K —焦比,kg/t; QK —日干焦用量, kg; P—日生铁产量,t。 4、喷煤比:

M QM P

式中 M —喷煤比,kg/t;QM —日喷吹煤量, kg; P —日生铁产量,t。

ppt课件

5

5、燃料比: R QK QM QJ

P

8、炉腹煤气量指数:

(1)炉腹煤气量计算公式:

ppt课件

20

VBG

1.21VB

2VO2

44.8WB (VB VO2 18000

)

22.4PC H 120

式中 VB—风量(不包括富氧量),Nm3/min; VO2—富氧量,Nm3/min;WB—湿分,g/Nm3; PC—喷吹煤粉量,kg/h;H—煤粉中的含氢量, %。

0.933

0.21 0.29

f

f

O

1

0.21 b

(3)每分钟入炉风量(m3/min ):

VB

P(K

CK M 1440

CM

)C

VC

ppt课件

15

式中 f —鼓风大气湿度,%。一般取

1~2%。 P —高炉日产量,t/d; K —焦比, kg/t;CK—焦炭含碳量,%;C —碳素在风口前

2

式中 A —高炉面积利用系数,t/(m2·d);

P —日合格生铁产量,t/d; A —生铁折合炼钢 生铁系数; d —高炉炉缸直径,m。

由于炉型的特点不同,小型高炉可允许较高的冶

炼强度因而容易获得较高的利用系数。为了对比 不同容积的高炉实际的生产率,可对比其面积利 用系数。用高炉面积利用系数衡量高炉的生产率, 更为科学。高炉的面积利用系数一般在65~70 t/ (m2·d),有的高炉达到了70 t/(m2·d)以上。

首钢京唐1号高炉铁水含硫高的分析

首钢京唐1号高炉铁水含硫高的分析曹锋,霍吉祥(首钢京唐钢铁联合有限责任公司炼铁部,河北唐山063200)摘要:从原燃料质量、炉渣成分、炉缸状态、炉况稳定性等方面,对首钢京唐1号高炉铁水含硫高进行了分析,原燃料质量恶化是铁水含硫高的重要原因,渣铁温度偏低、炉缸活性较差、炉况波动是铁水含硫高的主要原因,在改善原燃料质量的基础上,优化造渣制度,活跃炉缸,稳定煤气流,可降低铁水含硫。

关键词:高炉;铁水;硫;分析首钢京唐公司产品定位于生产高端精品钢,对铁水质量有较高的要求。

2011年以来,首钢京唐1号高炉铁水含硫有较大幅度的上升,对炼钢工序的脱硫作业带来一定的困难,分析导致铁水含硫升高原因,对稳定降低铁水含硫量、提高铁水质量、满足下道工序要求有重要意义。

1 概述首钢京唐公司1号高炉容积为5500m3,年产铁水近450万t。

近1a来,首钢京唐1号高炉所产铁水含硫情况见表1。

首钢京唐1号高炉所用原燃料为自产高碱度烧结矿、自产酸性球团矿、澳块矿、自产干熄焦和主要由阳泉煤、潞安煤、焦作煤、神华煤按比例混合而成的喷吹煤。

表2为首钢京唐1号高炉所用原燃料的含硫量情况,表3为首钢京唐1号高炉冶炼1t铁水由炉料带入的硫量。

2 铁水含硫上升的原因2.1 原燃料质量恶化铁水中的硫来源于入炉料,炉料含硫的升高,势必会导致(同样脱硫能力情况下)铁水含硫的上升。

近年来,首钢京唐1号高炉入炉原燃料的含硫都趋于上升趋势。

从表3可看出,烧结矿和燃料带入的硫占入炉炉料带入总硫的98%以上,其中入炉焦炭带入的硫占入炉总硫量的78%以上,是硫的主要来源,故焦炭含硫对铁水含硫影响较大。

焦炭带入的硫增加,会明显增加铁水含硫量。

表4为焦炭、煤粉的含硫变化情况。

此外,焦炭灰分高且波动大,矿料成分波动频繁且趋坏,引起热制度、造渣制度的波动,在一定程度上也导致了铁水含硫上升,总的来说,原燃料质量的整体恶化,是首钢京唐高炉铁水含硫升高的重要原因。

2.2 炉渣对铁水含硫的影响在原燃料含硫高的条件下,炉渣脱硫能力是直接影响铁水质量的重要因素之一。

湘钢1号高炉强化实践

表 1 1号 高 炉 19 99—2 0 0 1年 主 要 技 术 经 济 指 标

2 强 化 冶 炼 措 施

1 高 炉 为 配 合 强 化 冶 炼 所 逐 步 采 取 的 号

措 施 如下 。 21 精料 .

把 质 量 关 , 做 好 计 划 均 匀 定 量 地 与 自产 焦 并 搭 配 使 用 ; 一 烧 受 工艺 水 平 影 响 , 量 难 以 ② 质

流 速 度 到 不 卡 嘴 的水 平 , 高 了 焦 炭 入 炉 粒 提 度; 使用 焦 丁 回 收装 置 , 回 收 的 焦 丁 再 返 回 将 高 炉 使 用 , 20 从 0 0年 以来 , 炉 焦 丁 用 量 逐 高

2 2 1 大 风 量 ..

在 不 断 改善 原 燃 料 质 量 , 炉 顺 行 良好 高 的基 础 上 , 大 风 量 , 高 顶 压 , 小 风 口面 加 提 缩

维普资讯

23 02年第 3 期

湘

钢

科

技

湘 钢 1 高 炉 强 化 实 践 号

炼 铁 厂 刘 圣

1 前 言

湘钢 1 高 炉 有 效 容 积 l0 m , 罐 式 号 O0 3并 无 料 钟 炉 顶 结 构 ,8个 风 口 , 个 铁 口 , l 1 2个 渣 口 ,96年 7月 3日第 三 代 炉役 投 产 后 , 19 到 19 生 产 水 平 有 了 较 大 幅 度 的 提 高 , 用 99年 利

系数 接 近 了 2 0 顺 行 问 题 基 本 解 决 , 后 , ., 之 该 炉 以强 化 冶 炼 为 中 心 开 展 各 项 工 作 , 过 通 多方面采取 精料措 施 , 持 大风 量 、 风温 、 坚 高 大 喷 吹 , 制 合 理 的煤 气 流 , 强 高 炉 的 操作 控 加 与维护 , 降低 生 铁 含 硅 量 等 措 施 , 得 冶 炼 强 使 度 逐 步 提 高 , 项 技 术 经 济 指 标 日益 改 善 , 各 见

谢韦尔钢铁公司

谢韦尔钢铁公司谢韦尔公司简介俄罗斯谢韦尔钢铁公司(Severstal)原名为切烈波维茨钢铁股份有限公司,位于沃洛格州伏尔加河上游、雷客斯克水库北部,是俄罗斯大型钢铁公司之一,也是俄罗斯少有的远离铁矿山1500km、煤产地1900km的钢铁厂,但该公司接近钢铁消费区(距列宁格勒650km、距莫斯科400km、距高尔基市不远),处于北方铁路同伏尔加河水运交汇处,并可通向波罗的海、白海。

切烈波维茨钢铁公司的1号高炉(1033立方米)于1955年8月投产。

第一座平炉于1958年建成。

接着,在1959~1960年投产了初轧机、700/500mm方坯初轧机及2800/1700mm半连续宽带钢轧机。

1963年建成了拥有炼铁、炼钢、轧钢、焦化车间及选矿厂、烧结厂、热电站的大型钢铁联合企业。

在投产初斯的1956年,该厂生产的每吨生铁成本为61.3卢布(折合为新卢布),较同期其它钢铁厂的每吨生铁的成本(30~35卢布)要高1倍左右。

为了降低生铁成本和扭转企业的亏损局面,从1959年起到60年代中期,该厂采取了以下一系列技术经济措施,采用新设备和新工艺,抓紧对旧设备进行改造,同时对操作的改进、工艺和设备的革新也十分重视;为了减少矿石的消耗,降低钢及钢材的成本,利用大量废钢作为炼钢原料;为了降低焦比和强化冶炼过程,在高炉及平炉冶炼中广泛使用天然气。

后来,又在高炉喷吹天然气的同时配合采用富氧鼓风,对降低焦比、提高高炉利用系数起到了显著的作用。

60年代后期又改建成了1座双床平炉。

1971~1975年的“九五”计划期间,新建成了2台立式连续铸钢设备(能力为640万吨/年),继续扩大天然气在炼铁、炼钢生产上的应用等。

到70年代初,该厂在苏联大型钢联合企业中,炼铁的技术经济指标处于领先的地位。

1975年,切烈波维茨钢铁公司的生铁和平炉钢(碳素钢)的生产成本同马格尼托哥尔斯克钢铁公司大体相当。

从1974年起,切烈波维茨钢铁公司着手进行两期扩建工程,计划最终生产能力要增加1倍。

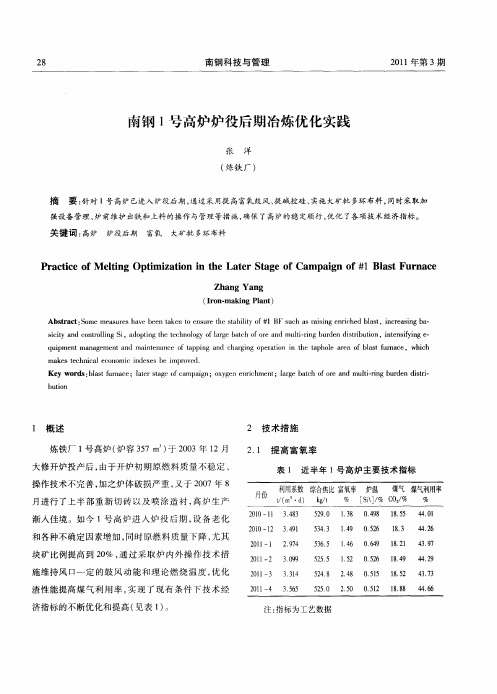

南钢1号高炉炉役后期冶炼优化实践

渣性能提高煤气 利用率 , 实现 了现有条 件下技术 经

济指标 的不断优化 和提高 ( 见表 1 。 )

注: 指标 为工艺数据

2 1 年第 3期 01

南钢 科技 与管理

2 3 上 下部 调剂 .

2 9

1 号高炉使用 的风机 已经全风作业 , 为提高 产量 和煤 比采取 了提高 富氧 的措施 , 由于 热风炉 送风 能 力低 ( 风温 14 03℃ ) 提高富氧率成为提高煤 比的必 , 要条件 。一般情 况下富氧率提 高 1 %可增 产 2 5 。 .%

表 1 近半年 1 号高炉主要技术指标

月进行 了上半部 重新切砖 以及 喷涂造衬 , 高炉 生产

渐人佳境 。如今 1 高炉进 入炉 役后期 , 号 设备 老化 和各种不确定因素增加 , 同时原燃料质量 下降 , 尤其 块矿 比例提高到 2 % , 过采取炉 内外操作技术 措 0 通

施维 持 风 口一 定 的 鼓 风 动 能 和 理 论 燃 烧 温 度 , 化 优

盖。

2 煤气利用率提高到 4 %左右 。 , 4

3 管理措 施 3 1 值班 室管理 .

表 3 块 矿 成 分 表

1 炉 内操作 的稳定性对于整个高炉 的稳定 高效 ) 生产至关重 要。针对 高炉 连续性 生产 的特 点 , 要求 工长系统思考 , 分析好上班 , “ 操作好 本班 , 照顾好下 班 ” 尤其针对交接 班炉 温 、 , 制定铁 水物理 热 15 4 0~ 18 C 4 0o 的考核指标 , 各班炉温波动减少。

2 根 据原 燃料 情况 , ) 通过 渣碱 度 、 中 A: , 渣 1 、 O 当修补 , 3月份采用 了热喷 涂工艺 , 幅度 缩短 了维 大

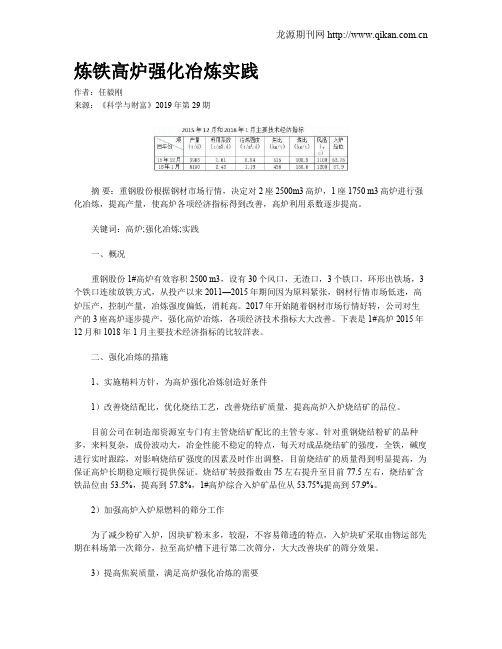

炼铁高炉强化冶炼实践

炼铁高炉强化冶炼实践作者:任毅刚来源:《科学与财富》2019年第29期摘要:重钢股份根据钢材市场行情,决定对2座2500m3高炉,1座1750 m3高炉进行强化冶炼,提高产量,使高炉各项经济指标得到改善,高炉利用系数逐步提高。

关键词:高炉;强化冶炼;实践一、概况重钢股份1#高炉有效容积2500 m3,设有30个风口,无渣口,3个铁口,环形出铁场,3个铁口连续放铁方式,从投产以来2011—2015年期间因为原料紧张,钢材行情市场低迷,高炉压产,控制产量,冶炼强度偏低,消耗高。

2017年开始随着钢材市场行情好转,公司对生产的3座高炉逐步提产,强化高炉冶炼,各项经济技术指标大大改善。

下表是1#高炉2015年12月和1018年1月主要技术经济指标的比较詳表。

二、强化冶炼的措施1、实施精料方针,为高炉强化冶炼创造好条件1)改善烧结配比,优化烧结工艺,改善烧结矿质量,提高高炉入炉烧结矿的品位。

目前公司在制造部资源室专门有主管烧结矿配比的主管专家。

针对重钢烧结粉矿的品种多,来料复杂,成份波动大,冶金性能不稳定的特点,每天对成品烧结矿的强度,全铁,碱度进行实时跟踪,对影响烧结矿强度的因素及时作出调整,目前烧结矿的质量得到明显提高,为保证高炉长期稳定顺行提供保证。

烧结矿转鼓指数由75左右提升至目前77.5左右,烧结矿含铁品位由53.5%,提高到57.8%,1#高炉综合入炉矿品位从53.75%提高到57.9%。

2)加强高炉入炉原燃料的筛分工作为了减少粉矿入炉,因块矿粉末多,较湿,不容易筛透的特点,入炉块矿采取由物运部先期在料场第一次筛分,拉至高炉槽下进行第二次筛分,大大改善块矿的筛分效果。

3)提高焦炭质量,满足高炉强化冶炼的需要焦炭是高炉冶炼的重要燃料,随着高炉冶炼强度的不断提高,焦炭作为料柱骨架的作用越来越重要。

所以对焦炭的转鼓强度、热强度、反应性要求也越来越高。

公司专门成立配煤组,实时分析跟踪焦炭质量,采购优质洗煤,寻求最佳配煤比,加强焦化工序的工艺操作,焦炭质量明显改善。

高炉铁合金冶炼主要技术经济指标计算方法

一、锰铁合格率锰铁合格率是指报告期内锰铁检验合格量与锰铁检验总量的百分比。

其计算公式为:锰铁合格率(%) = 锰铁检验合格量(吨)×100%锰铁送检总量(吨)计算说明:高炉开工后,不论任何原因产生的出格锰铁,均应参加锰铁合格率的计算;式中子、母项单位为标准吨。

二、低硅锰铁率低硅锰铁率是指低硅锰铁量占合格锰铁总量的百分比。

其计算公式为:低硅锰铁率(%)= 低硅锰铁总量(吨)×100%合格锰铁总量(吨)计算说明:低硅锰铁是指符合现行国标一组硅要求的锰铁;式中子、母项单位为标准吨。

三、燃料比燃料比是指每炼1吨合格锰铁(标准吨)所消耗的入炉燃料的数量。

它反映燃料的节约或浪费以及高炉操作水平的高低。

燃料全部以扣除水分的干基计算,其计算公式为:燃料比(千克/吨) = 入炉焦炭耗用量(千克)+入炉喷吹燃料耗用量(千克)合格锰铁生产量(吨)入炉焦比(千克/吨) = 入炉焦炭耗用量(千克)合格锰铁生产量(吨)煤粉消耗(千克/吨)= 喷入高炉内的煤粉数量(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

高炉铁合金工序单位能耗参照高炉炼铁工序单位能耗计算公式计算。

四、入炉锰矿消耗入炉锰矿消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉锰矿石的数量,包括天然矿石和人造块矿。

天然矿石按扣除水分的干基计算。

其计算公式为:锰矿石消耗(千克/吨)=入炉天然矿石消耗量(千克)+入炉人造块矿消耗是(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

五、入炉熔剂消耗入炉熔剂消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉熔剂数量,它包括石灰石、白云石、生石灰,萤石等用于造渣的碱性化合物。

这一指标综合反映炉料质量好坏及造渣操作的合理性。

其计算公式为:熔剂消耗(千克/吨)=入炉熔剂消耗总量(千克)合格锰铁生产量(吨)其中:熟料消耗(千克/吨)=入炉熟料消耗量(千克)合格锰铁生产量(吨)计算说明;(1)各种熔剂入炉消耗都不扣水分;(2)熟料包括生石灰及焙烧后的白云石;(3)式中母项单位为标准吨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柳钢1号高炉提高技术经济指标实践黄日清,王文志,黄显昌,郑镇鹏(柳州钢铁股份有限公司炼铁厂工艺技术科)摘要对柳钢1号高炉稳定顺行优化操作和强化冶炼实践进行了总结。

通过采取强化原燃料管理,合理优化操作制度,保持良好操作炉型,加强设备管理等措施,实现了高炉较长时期的稳定顺行和各项技术经济指标的进步。

关键词高炉炉型操作强化冶炼设备1 概况柳钢1号高炉于2008年5月8日建成投产,有效容积2000m3,采用串罐式无料钟炉顶,皮带上料。

6层以上采用密闭循环冷却,1~5层采用工业水冷却。

设东、西两个出铁场,储铁式大沟,明特法渣处理系统。

板壁结合炉衬技术,炉身8~14层为铜冷却板。

炉缸采用陶瓷杯技术。

从2011年4月份开始由于受上料系统设备故障等因素影响休、慢风率分别高达1.32%和1.17%,频繁的休、慢风操作导致操作炉型发生变化,气流分布不均,渣皮脱落多,炉缸出现堆积现象。

随后几个月一直进行操作炉型的纠正和消除炉缸堆积,并且烧结矿品位持续下滑至近几年的最低,只有54.91%,各项技术经济指标都较差。

到9月份焦炭热强度大幅度下降至56.28%,炉缸活跃程度进一步恶化,利用系数只有2.331t/d·m3,焦比高达435kg/tFe,炉芯温度持续下降至620℃,下跌80℃。

为此高炉采取堵风口控制冶炼强度的措施来确保炉况顺行。

10月份为适应市场变化,21日降料面至风口带停炉检修。

采用机械和人工清理的方式对炉缸堆积物进行清理,直至挖空到炉底第三层冷却壁位置,并对炉身进行喷涂造衬,形成合理操作炉型。

11月23日开炉后仅用3天便恢复炉况达产,之后经各项调整措施进行,高炉各项技术经济指标明显好转,见表1。

表1 2011~2012年1号炉技术经济指标月份产量利用系数焦比焦丁比煤比综合焦比燃料比冶炼强度综合冶强焦炭负荷t/d t/m3.d kg/tFe kg/tFe kg/tFe kg/tFe kg/tFe t/m3.d t/m3.d t/t t/t2012-2 5048.38 2.524 320 41 149 477 511 0.91 1.21 4.63 2012-1 5041.29 2.521 328 45 150 488 522 0.95 1.26 4.60 2011-12 5133.98 2.567 334 45 155 498 534 0.99 1.31 4.48 2011-11 2849.44 1.425 727 102 125 920 955 0.780.93 3.52 2011-10 4701.46 2.351 364 52 146 524 558 1.02 1.30 4.05 2011-9 4603.08 2.302 380 55 131 534 565 1.01 1.25 3.91 2011-8 4952.80 2.476 367 56 144 532 566 1.06 1.35 4.16 2011-7 4285.21 2.143 394 59 145 563 5980.97 1.22 3.98 2011-6 4905.10 2.453 372 55 165 553 592 1.06 1.39 4.13 2011-5 5062.41 2.531 324 43 160 491 527 0.94 1.26 4.89 2011-4 4993.96 2.497 348 58 161 529 567 1.02 1.35 4.28 2011-3 5214.35 2.607 340 58 154 516 553 1.06 1.38 4.32 2011-2 5044.02 2.522 344 57 162 526 564 1.01 1.34 4.27 2011-1 4807.38 2.404 437 60 142 605 639 1.02 1.34 3.85 2 炉体维护利用停炉检修时间比较长的有利时机,10月21日中班开始降料面至风口带,安全停炉后往炉内打水凝结炉缸残留渣铁矿石和未燃焦炭,拆除风口后在风口安装风扇往炉缸内鼓风,排净煤气和降低温度后在确保安全的前提下工人进入炉缸内将残留物破碎,人工清理干净。

炉身耐火砖衬已被侵蚀,冷却壁裸露,31日对炉身进行喷涂造衬,厚度300mm,之后清理出炉缸内的反弹料。

3 炉料管理提高国外进口精矿粉的比例和焦炭主焦煤的配比,稳定烧结矿R2和FeO,改善综合炉料高温冶金性能,每周都做一次综合炉料的熔滴实验,以及烧结矿低温还原粉化率和焦炭热性能的检测,将结果反馈给上道工序,共同查找原因,最终使烧结矿低温还原粉化率由23%下降到17%,焦炭热反应后强度有57%提高到61%。

在炉后筛分管理上通过加强管理考核,实行半仓放料和定量使用落地烧结和焦炭,而且间隔周期必须大于一个冶炼周期以上,槽下按时清理筛网,减小给料器闸口,尽量筛除粉末,狠抓料场管理,对生矿筛分过程实施有效监控,加强入炉粒度组成筛分自查,为高炉及早提供信息,以有效应对炉料质量波动带来的影响。

经过这些措施,使炉内气流得到稳定,每个班的减风稳压次数由 10次/班下降到 1次/班,炉况的稳定顺行有了前提保证。

4 优化操作制度 4.1送风制度的调整检修之前炉内边缘气流发展,渣皮无法稳住,未及时熔化的渣皮下到风口后经常堵风口,烧坏风口小套,严重的会使整个风口完全被堵,导致煤粉进不到炉内而在吹管前端燃烧,烧坏吹管头部,这种现象在1号高炉不止出现1次以上,高炉被迫休风更换。

由于鼓风动能不足,中心吹不透,没有形成合理的风口前回旋区,煤粉燃烧不充分,大量未燃煤粉进入炉渣,降低了炉渣的流动性,渣铁难以及时排出干净,使炉缸活跃程度进一步降低。

部分未燃煤粉随气流上升进入滴落带和软熔带,堵塞气流通道,使气流只有向易于通过的部位穿过,从而形成了边缘局部发展和中心气流局部过吹,气流分布紊乱。

通过对拆除出的风口中套检查发现部分风口中套存在变形上翘的现象,此次共更换了全部所有26个风口中套,并对小套进行调整,取消或减少内径Φ125、Φ120的风口,采用10个Φ120和16个Φ115的风口送风,风口面积由 0.304m 2减小到0.279m 2,而且全部采用斜向下5°的风口。

此举使炉缸初始气流分布合理,提高了风速和鼓风动能,易于吹活炉缸,炉芯温度迅速稳步提高,到12月底就一直稳定在620℃±10℃左右。

保持了炉缸的长期活跃稳定。

炉芯温度见图1。

图1 1号高炉炉芯温度变化趋势图4.2装料制度的调整(1)由于之前过分追求抑制边缘,提高煤气利用率,但中心气流又打不开,煤气流受堵,料面气流分布不均,结果适得其反,检修后根据原燃料质量变化和炉况变化,采取有攻有守有退的措施,原则上稳定焦炭平台,调整矿石角度。

当原燃料条件变差,粉末增多时适当放开边缘,当风压升高,风量萎缩,压量关系不匹配时适当减小矿石角度,当休风前渣铁出不干净,气流不好或遇到无计划休风时间超过4小时,复风后采取矿焦角同时退1~2°确保炉况稳定顺行,下料均匀风口活跃风压稳定时又提高角度。

12月份高炉装料制度调整过程为:P 392373342313 ↓K 412382352322291122→P 401382362342322 ↓K 412382352322291122→P 412382352322292 ↓K 412382352322291122→P 402382362342312 ↓K 403382362342322 →P 392363342323↓K 393362342322312241(2)扩大矿石批重可以促进煤气流分布更加均匀稳定,软熔带气窗增大,料柱界面效应月份温度,℃减小,有利于改善透气性,炉况抗波动能力提高。

开炉后矿石批重调整过程为:43.5t→44.2t→44.5t→45.2t→46.7t→48.2t→48.5t→50.0t。

角度和矿批的调整分步走,调整一个动作观察几天后看炉况反应情况再做下一步调整的思路,形成了合理的两道煤气流。

煤气利用率由43.88%提高到45.78%。

4.3高风温,高富氧在炉况顺行前提下采用高风温可以提高风速,增加炉缸物理热,促进煤粉燃烧,高富氧可以减少炉腹煤气量,两者运用得当可以强化高炉冶炼,提高风口前理论燃烧温度。

但在提高风温和富氧的使用也有讲究。

在操作上先加重负荷,当加负荷料准备反应时以20℃为一个调整幅度,逐步用上风温,使两者反应时间一致,从而达到稳定炉温和保证炉况顺行。

1号炉稳步提高风温后由1090℃提高到1130℃以上。

加富氧时一般在热风炉换完炉,高炉出完铁,炉缸容积较大,走料顺畅时开富氧阀门,以10°为一个调节幅度,逐步增加富氧量。

这样富氧后下料速度加快,到下一炉开铁口前增多的渣铁有足够空间存储,保证高炉风压平稳不致于被迫减风操作。

富氧后炉腹煤气量由平均的5580减少到5400,炉腹煤气指数由71.8下降到68.7,并保持稳定。

风口前理论燃烧温度由最高的2150℃提高到2200~2220℃。

经过以上措施的调整后高炉各主要工艺操作参数有了明显的变化见表2。

表2 2011~2012年1号炉工艺操作参数对比月份冷风热风热风富氧量富氧率顶压喷煤量理论燃实际鼓风炉腹炉腹煤透气性流量压力温度烧温度风速动能煤气量气指数指数万m3/h MPa ℃ m3/h % kpa t/h ℃ m/s kj2012-2 23.13 0.364 1157 8685 2.77 201 32.46 2225 289 140 5339 68 14.20 2012-1 23.31 0.369 1128 8504 2.70 201 31.74 2214 269 122 5353 68 13.92 2011-12 23.85 0.362 1125 7299 2.28 199 33.39 2172 270 124 5436 69 14.64 2011-11 6.04 0.077 308 1623 0.56 40 4.94 777 130 400 1353 17 3.61 2011-10 17.19 0.246 811 5305 1.60 138 19.63 2002 210 152 3938 50 10.72 2011-9 23.69 0.351 1080 6940 2.12 195 25.26 2156 262 121 5434 69 14.84 2011-8 24.35 0.370 844 9462 2.83 207 29.79 1948 206 83 5722 73 14.87 2011-7 22.93 0.345 1103 6581 2.01 190 27.46 2088 254 113 5314 68 13.94 2011-6 23.75 0.366 1157 8026 2.47 206 34.02 2104 259 114 5605 71 14.68 2011-5 24.22 0.363 1158 7552 2.29 206 33.64 2135 269 126 5634 72 15.37 2011-4 23.62 0.359 1145 8015 2.47 202 33.90 2138 260 117 5499 70 14.83 2011-3 24.92 0.367 1126 7632 2.27 207 33.73 2173 257 118 5697 73 15.52 2011-2 24.81 0.369 1137 6748 2.00 202 33.78 2158 264 128 5647 72 14.72 2011-1 24.36 0.351 986 6373 1.84 194 30.55 2067 228 104 5466 70 14.864.4建立操作标准化制度根据炉况变化,每天制定合理的操作方针,作为三班工长操作标准,设定工艺操作参数的控制范围,对参数进行量化管理。