保护板测试方法

锂电池保护板设计与测试实验报告

锂电池保护板设计与测试实验报告综合实验题目:锂电池保护板设计与测试锂电池保护板设计与测试【摘要】购买3串(3个18650电池或聚合物锂电池串联组合)的锂电池保护板,型号HX-3S-01通过Altiumdesigner绘制电路原理图和PCB原理图,再在室温下通过模拟充放电过程测试保护板过充、过放范围及保护性能,测试结果表明在各电池电压低于 2.35V时电池处于过放状态,在各电池电压高于4.IV时电池处于过充状态。

锂电池保护版性能良好。

1.引言1.1锂电池保护板的由来锂电池(可充型)之所以需要保护,是由它本身特性决定的。

由于锂电池本身的材料决定了它不能被过充、过放、过流、短路及超高温充放电,因此锂电池锂电组件总会跟着一块精致的保护板和一片电流保险器出现。

锂电池的保护功能通常由保护电路板和PTC等电流器件协同完成,保护板是由电子电路组成,在-40℃至+85C的环境下时刻准确的监视电芯的电压和充放回路的电流,及时控制电流回路的通断;PTC在高温环境下防止电池发生恶劣的损坏。

1.2保护板的组成及元器件简介保护板通常包括控制IC、MOS开关、电阻、电容及辅助器件FUSE、PTC、NTC、ID、存储器等。

其中控制IC,在一切正常的情况下控制M0S开关导通,使电芯与外电路导通,而当电芯电压或回路电流超过规定值时,它立刻控制M0S开关关断,保护电芯的安全。

①、电阻:起限流、采样作用;②、电容:对直流电而言电阻值“8“,对交流电而言阻值接近零,电容两端电压不能突变,能起瞬间稳压作用,滤波作用;③、FUSE:熔断保险丝,起过流保护作用;④、PTC:PTC是Positivetemperaturecoefficient的缩写,意即正温度系数电阻,(温度越高,阻值越大),可以防止电池高温放电和不安全的大电流的发生,即过流保护作用。

⑤、NTC:是Negativetemperaturecoefficient的缩写,意即负温度系数,在环境温度升高时,其阻值降低,使用电设备或充电设备及时反应、控制内部中断而停止充放电。

保护板测试报告

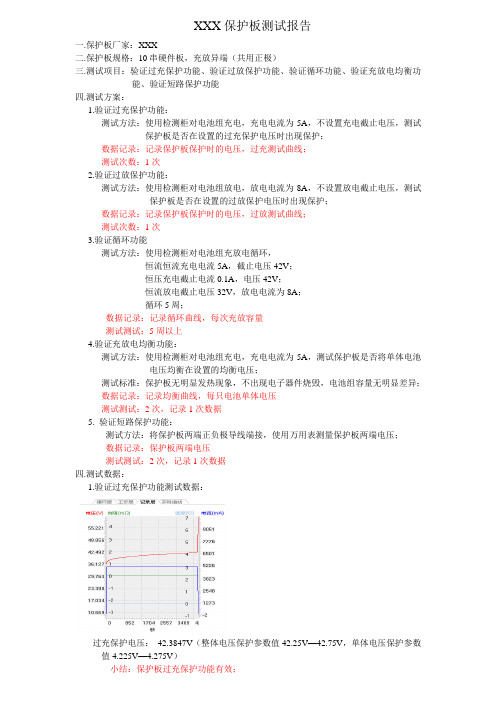

XXX保护板测试报告一.保护板厂家:XXX二.保护板规格:10串硬件板,充放异端(共用正极)三.测试项目:验证过充保护功能、验证过放保护功能、验证循环功能、验证充放电均衡功能、验证短路保护功能四.测试方案:1.验证过充保护功能:测试方法:使用检测柜对电池组充电,充电电流为5A,不设置充电截止电压,测试保护板是否在设置的过充保护电压时出现保护;数据记录:记录保护板保护时的电压,过充测试曲线;测试次数:1次2.验证过放保护功能:测试方法:使用检测柜对电池组放电,放电电流为8A,不设置放电截止电压,测试保护板是否在设置的过放保护电压时出现保护;数据记录:记录保护板保护时的电压,过放测试曲线;测试次数:1次3.验证循环功能测试方法:使用检测柜对电池组充放电循环,恒流恒流充电电流5A,截止电压42V;恒压充电截止电流0.1A,电压42V;恒流放电截止电压32V,放电电流为8A;循环5周;数据记录:记录循环曲线,每次充放容量测试测试:5周以上4.验证充放电均衡功能:测试方法:使用检测柜对电池组充电,充电电流为5A,测试保护板是否将单体电池电压均衡在设置的均衡电压;测试标准:保护板无明显发热现象,不出现电子器件烧毁,电池组容量无明显差异;数据记录:记录均衡曲线,每只电池单体电压测试测试:2次,记录1次数据5. 验证短路保护功能:测试方法:将保护板两端正负极导线端接,使用万用表测量保护板两端电压;数据记录:保护板两端电压测试测试:2次,记录1次数据四.测试数据:1.验证过充保护功能测试数据:过充保护电压:42.3847V(整体电压保护参数值42.25V—42.75V,单体电压保护参数值4.225V—4.275V)小结:保护板过充保护功能有效;过放保护电压:32.7318V小结:保护板过充保护功能有效;3.4.验证充电均衡功能:第一次均衡测试数据:第二次均衡测试数据:小结:经过2次均衡测试,每次只有1-2只单体电池电压达到均衡电压4.2V,其余电池无法充电至均衡电压,判定为均衡功能失效;短路测试前保护板两端电压38.17V,正负极短路后保护板两端电压为0V,断开导线后保护板两端电压为27.99V,充电激活后保护板两端电压恢复为38.19V 小结:保护板短路保护功能正常,但与厂家规格书上“断开负载恢复”有差异,需要充电激活;五.结论:1.保护板过充保护、过放保护及循环功能正常;2.测试均衡功能时发现,只有1-2只单体电池电压达到均衡电压值(4.2V),其余电池无法充电至均衡电压,厂家在规格书上提到的单只电池4.2V均衡,无法实现,此功能失效;3.测试短路保护功能时发现,保护板正负极短路后断开,保护板电压不能恢复到正常电压;此保护板不合格。

WZC-2BA锂电池保护板测试仪 操作说明书

保护板

绿色 黄色 白色 红色 紫色

黑色 棕色

蓝色 橙色

单节保护板测试连线图

保护板

绿色 黄色 灰色 红色 紫色 白色 黑色 棕色 蓝色 橙色

双节保护板测试连线图

测试流程图

常用 IC 保护板测试结果对照:

(以下数据仅供参考,不同的 PCB 会有不一样)

S-8261AAJMD-G2J

过充保护 过充保护 过充保护 过放保护

2.0μA

设置范围:

0μA ---45μA

按△键、▽键改变量: 1μA

18)静态电流最大值(静态电流四位数码管闪烁)

上电默认值:

5.0μA

设置范围:

0μA ---48μA

按△键、▽键改变量: 1μA

d.内阻部分

19)内阻最小值(内阻四位数码管闪烁)上电默认值:2 Nhomakorabea.0mΩ

设置范围:

1mΩ---750mΩ

按键设置: 1. Set 键

设置保护板的测试合格范围和电压参数测试时的步进增加量。每按一次 Set 键按

过充保护电压最小值 Æ过充保护电压步进值

Æ过充保护电压最大值 Æ

过充解除电压最小值 Æ过充解除电压步进值

Æ过充解除电压最大值 Æ

过充延迟时间最小值 Æ过充延迟时间最大值

Æ

过放保护电压最小值 Æ过放保护电压步进值

Æ过放保护电压最大值 Æ

过放解除电压最小值 Æ过放解除电压步进值

Æ过放解除电压最大值 Æ

过放延迟时间最小值 Æ过放延迟时间最大值

Æ

静态电流最小值

Æ静态电流最大值

Æ

内阻最小值

Æ内阻最大值

Æ电池节数,

顺序闪烁显示需要调整的参数,配合△、▽键增大或减小设置的参数。

深圳市泰斯电子 PTS-2008 锂电池保护板测试仪操作说明书

锂电池保护板测试仪操作说明书PTS-2008深圳市泰斯电子有限公司地址:广东省深圳市福田区福星路福星花园大厦420室电话:0755-******** 0755-******** 传真:*************网站: Email:**********************目录1,前言第3页2,功能概述第4页3,仪器外观第5页4,接线方式第6页5,主功能菜单第7页6,快速测试模式第8页7,精确测试模式第12页8,延迟时间测试模式第14页9,读码功能(DS2502兼容码)第16页10,仪器校准模式第17页11,仪器特性指标第17页12,客户反馈意见表第19页前言锂电池是一种广泛应用于手机,媒体播放机,便携式DVD机等随身数码产品上面的电池,因为它的优良特性,已经慢慢取代干电池,镍氢镍镉电池等,但因为锂电池电芯的特性,也有一些使用上的特点,首先,锂绝对不能过度充电,过度充电可能会导致电池爆炸,起火,膨胀等安全事故,而且可能对人身造成伤害,锂电池也不能过度放电,一旦过度放电,锂电池可能大大缩减使用寿命,甚至可能导致报废,不能再恢复充电容量,锂电池也不能大电流放电,在大电流放电情况下,锂电池也可能严重发热,甚至导致起火爆炸的恶性事故。

为了更好的使用锂电池,避免锂电池使用上安全事故以及延长锂电池的使用寿命,所以,锂电池保护板成了锂电池应用上关键零部件,基本上一块成品锂电池至少要包含一块锂电池保护板,锂电池电芯,保护板,外壳包装成了锂电池包(PACK)构成必要的三要素,很大程度上,锂电池使用上是否安全可靠,除了电芯质量外,锂电池保护板能否有效起到保护作用,成了绝对关键的因素。

长期以来,锂电池保护板的有效检测是一个老大难的问题,锂电池保护板涉及到参数很多,而且要求精度都比较高,比如过充电保护电压要求达到±25mV,而且由于锂电池保护板的保护一般都有延时时间,所以,测试保护板的时候,测量精度和测试时间构成很大的矛盾,为了获得足够的测量精度,必须要很长时间的测量时间,目前的测试仪,为了测量4个参数,居然需要10-20秒以上的时间,这对于实验室测试还可以接受,但是对于工厂大批量出货来讲,这种测试速度几乎是不可接受的,为了解决这个问题,我公司特地精心开发了一种多功能锂电池保护板测试仪,特设几种测量模式,依照不同要求,可以以不同的测试速度来获得不同的测试功能,快速测试最快仅需要1秒钟(针对于延时时间比较短的保护板),为了获得精确的测量结果,本测试仪也可以设置精确测试量模式,可以以最快的速度获得经过时间修正后的精确测量结果,电压测量精度可以达到1mV,远远高于锂电池保护IC的电压检测精度,本仪器连接上保护板,即可开始自动测试,无需按键启动,减低操作复杂程度,也提高了操作速度。

保护板培训教材解读

3)拆解外围胶纸,目视检查电芯凹槽和PCM外观,无发现不良;

4)用内阻仪测量电芯内阻为280毫欧,电压为3.83V,判定电芯为良品; 5)将保护板拆离,连接3.80V电芯,用万用表测量IC供电脚(2脚)电压为0V, IC不能正常工作; 6)用万用表欧姆档测量B+至IC2脚之间的阻值为无穷大,正常的阻值为471欧 姆(B+至IC2脚之间串联471欧姆的R1电阻),初步怀疑R1电阻问题;

•

•

•

科学管理,高效服务,不断创新,持续发展

2)MOS管各脚电压测试方法:

•

CO控制脚:黑表笔连接电芯B-,红表笔连接CO脚,电压应与IC CO脚输 出的电压一致;

•

DO控制脚:黑表笔连接电芯B-,红表笔连接DO脚,电压应与IC DO脚输 出的电压一致;

•

源极:红表笔连接电芯B+,黑表笔连接CO脚,电压应与CO脚的输入 电压一致,若低于CO脚输入电压,则判定为异常; 源极:红表笔连接电芯B+,黑表笔连接DO脚,电压应与DO脚的输入 电压一致,若低于DO脚输入电压,则判定为异常;

3)过流保护和短路保护功能实现的原理:

① 当MOS管两端电压在0.2V左右时为过流①

② 当MOS管两端电压在0.4V左右时为过流② ③ 当MOS管两端电压在0.9V左右时为短路③

科学管理,高效服务,不断创新,持续发展

2、元件作用

保护板电气原理图:

科学管理,高效服务,不断创新,持续发展

① IC:控制作用 ;保护板所有功能都是IC通过监视连接在 VDD-VSS间的电压差及VM-VSS间的电压差而控制MOS执行开 关动作来实现的。 VDD:正电源输入端;

科学管理,高效服务,不断创新,持续发展

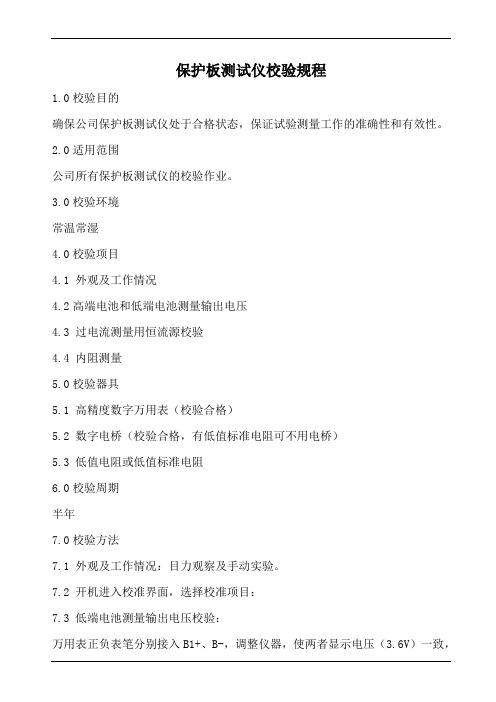

保护板测试仪校验规程

保护板测试仪校验规程1.0校验目的确保公司保护板测试仪处于合格状态,保证试验测量工作的准确性和有效性。

2.0适用范围公司所有保护板测试仪的校验作业。

3.0校验环境常温常湿4.0校验项目4.1 外观及工作情况4.2高端电池和低端电池测量输出电压4.3 过电流测量用恒流源校验4.4 内阻测量5.0校验器具5.1 高精度数字万用表(校验合格)5.2 数字电桥(校验合格,有低值标准电阻可不用电桥)5.3 低值电阻或低值标准电阻6.0校验周期半年7.0校验方法7.1 外观及工作情况:目力观察及手动实验。

7.2 开机进入校准界面,选择校准项目:7.3 低端电池测量输出电压校验:万用表正负表笔分别接入B1+、B-,调整仪器,使两者显示电压(3.6V)一致,误差≦±0.002V为合格,按确认键完成,然后拿开表笔再按确认键一次,按ESC 退出。

7.4 高端电池测量输出电压校验(单节保护板测试不必校验):万用表正负表笔分别接入B2+、B1+,调整仪器,使两者显示电压(3.6V)一致,误差≦±0.002V为合格,按确认键完成,然后拿开表笔再按确认键一次,按ESC 退出。

7.5 过电流测量用恒流源校验:万用表调到10A电流档,万用表正负表笔分别接入P-、B-,调整仪器,使两者显示电流(4A)一致,误差≦±0.005A为合格,按确认键完成,按ESC退出。

注意,校验时间≦10秒,连续两次校验间隔时间≧30秒。

7.6 内阻校验将低值电阻用数字电桥测出实际值,并记录,再用被校仪器的B-\P-端分别接低值电阻的两端,调整仪器,使显示电阻值与数字电桥所测试一致,误差≦±0.003Ω为合格,按确认键完成,按ESC退出。

7.7所有项目完成后,按保存退出。

8.0仪器的异常处理8.1校验发现异常或性能指标超过允许误差的,由公司仪器校验人员维修校准或联系仪器制造厂家维修校准。

8.2对校验不合格的或逾期没有校验的,视实际情况将不合格部分限用或停用。

保护板测试方法.

B+ Bn-1

C+

B+ Bn-1

C+

+ Bn-2 -

Bn-2

B-

Vcc

C-

B-

Vcc

C-

v

万用表

v

万用表

图1

图2

10、过放保护电压的测试方法

把可编程电源开路电压调至3.8±0.2V,短路电流调至最大;再将其同过充保护电压合格的保护板、可编程 电源、电压表和电子负载按图1所示连接好,并激活,恒流源电流表应显示出一定的放电电流值;然后逐渐调低 可编程电源的电压,当万用表电压读数降至标准过放保护电压范围内的某一值时(即B+ B1端的过放保护电压), 电子负载与可编程电源电流表的读数应突然关断为0A,即过放保护若检测中无异常现象,(如电压表读数不稳定、 过放时放电电流只是减小,但不能关断为0A等),则可判定:B+B1端的过放保护电压合格(即过放保护功能也合 格,记录该电压值)。用上述同样的方法检测其它节电芯的过放保护电压(比如图2);若检测结果同以上一致, 且检测过程中无异常现象,则可判定:保护板每节的过放保护电压合格。若其中有一节或几节在检测时出现上述 异常现象或过放保护电压不在其标准值内,或无放,均可判定保护板过放保护电压不合格或无过放保护功能。

v

万用表

+ -

B+ Bn-1 Bn-2

C+

过充保护延时

示 波 器 探 头

+

+

-

B-

C-

图1

图2

8、过充休眠的测试方法

将保护板同模拟电源、电芯和电压表按下图连接好并激活,给C+ C-加上充电器通过 保护板给电芯充电,将模拟电源调为4.3V,充电器停止充电,约1s内VCC与B-之间电压表显 示为0V,均可判断为过充休眠。

GB T 11048-1989 纺织品保温性能试验方法

GB/T 11048-1989 纺织品保温性能试验方法1主题内容和适用范围本标准规定了纺织品保温性能的两种试验方法。

根据需要,选用其中的一种。

方法A:平板式恒定温差散热法。

适用于测定各种织物的保温性能。

方法B:管式定时升温降温散热法。

适用于测定各种织物的保温性能,不适用于少量的硬挺织物。

2引用标准GB 8170数值修约规则3术语3.1保温率无试样时的散热量和有试样时的散热量之差与无试样时的散热量之比的百分率。

3.2传热系数纺织品表面温差为1℃时,通过单位面积的热流量,单位为w/m2•℃。

3.3克罗值在室温为21℃,相对湿度50%以下,气流为10cm/s(无风)的条件下,试穿者静坐不动,其基础代谢为58.15w/m2(50kcal/m2•h),感觉舒适并维持其体表平均温度为33℃时,此时所穿衣服的保温值为1克罗(CLO)值。

1CLO=0.155℃•m2/W3.4加热周期从试验板加热终止到下一次加热终止的时间间隔。

4原理4.1方法A:将试样覆盖于试验板上,试验板及底板和周围的保护板均以电热控制相同的温度,并以通断电的方式保持恒温,使试验板的热量只能通过试样的方向散发,测定试验板在一定时间内保持恒温所需要的加热时间,计算试样的保温率、传热系数和克罗值。

4.2方法B:将试样包覆在试样架上,盖上外罩,使加热管升温一定时间,然后再定时降温散热,测试过程采用微机进行控制和数据处理,直接测定并自动计算显示保温率、传热系数和克罗值。

5设备及技术条件5.1方法A:平板式织物保温仪5.1.1自动温度调节器:用于设定试验板、保护板、底板的温度。

温度范围:0~50℃,精度1℃。

5.1.2温度指示计:指示试验板、保护板、底板温度和罩内空气温度。

温度范围:0~50℃,精度0.5℃。

5.1.3数字式试验总时间计时表和试验板累计加热计时表。

测量范围:1~9 999s。

5.2方法B:管式织物保温仪5.2.1额定输出电压与电流5V(电压允许偏差范围±5%),0~3A;25V(电压允许偏差范围±5%),0~0.1 A。

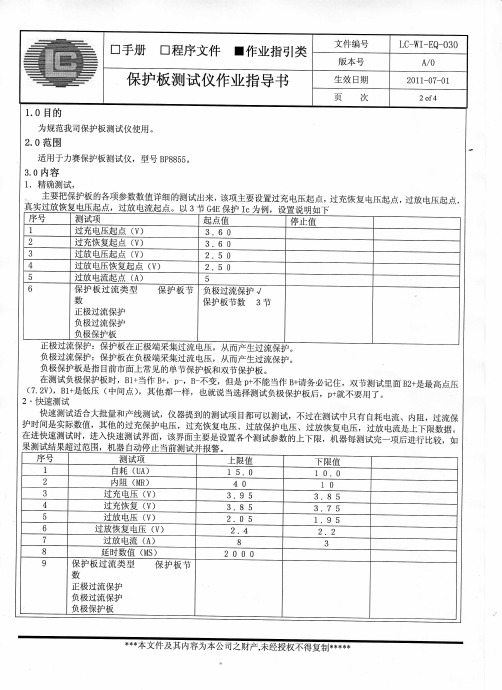

保护板测试仪操作及作业指导书

BpBB"bs

1. ffiEfrifi|lifr,

+ g ro.f+frFM.*&1fi I WW.0fHr f1t+t)[|iflrHx,

Eqt'h€Efiitdj.lgDtE4@F."

u gi5 c+

iarnt4

n{ffF rc

wHtrh HE, ruA, J

hlrt, f.Eir,Hin-F

$f

i

,M

€€

Ef

uHN,

frT

EEEF

,,

l?€

itr|li.frrR

1

r$fitsEft,fi (v)

fts.F,lE 3.6 0

trlL,fH

2

r$A'A€ruH(v)

3.6 0

i$mHEE,fi(v)

2.5 0

A

a

r$iftsE'm€E,f<i v>

2.50

tr

i$DltsifiE,fi<e>

8 2000

r-pR1.H. 10.0

10 3. 8 5 3.7 5 1.9 5 2.2

3

9 tt+Fffii$ffi+4 lfl..+rffi.t

)Hj 7).

E&[rft{*fF

fitfr.E+f

fttrlf'.+fW

***Ar,f+&H^ 6t 4 ^ fl ztltP,*w

n+flfi nffi/il{+ r{fiL}HEI#

5

o

{*trtFr$ffi44 IX++f n't fttkftifrlR..+Jf

锂电池保护板的基础知识普及

锂电池保护板的基础知识普及第⼀章保护板的构成和主要作⽤⼀、保护板的构成锂电池(可充型)之所以需要保护,是由它本⾝特性决定的。

由于锂电池本⾝的材料决定了它不能被过充、过放、过流、短路及超⾼温充放电,因此锂电池锂电组件总会跟着⼀块精致的保护板和⼀⽚电流保险器出现。

锂电池的保护功能通常由保护电路板和PTC协同完成,保护板是由电⼦电路组成,在-40℃⾄+85℃的环境下时刻准确的监视电芯的电压和充放回路的电流,即时控制电流回路的通断;PTC在⾼温环境下防⽌电池发⽣恶劣的损坏。

保护板通常包括控制IC、MOS开关、电阻、电容及辅助器件NTC、ID存储器等。

其中控制IC,在⼀切正常的情况下控制MOS开关导通,使电芯与外电路沟通,⽽当电芯电压或回路电流超过规定值时,它⽴刻(数⼗毫秒)控制MOS开关关断,保护电芯的安全。

NTC是Negative temperaturecoefficient的缩写,意即负温度系数,在环境温度升⾼时,其阻值降低,使⽤电设备或充电设备及时反应、控制内部中断⽽停⽌充放电。

ID 存储器常为单线接⼝存储器,ID是Identification 的缩写即⾝份识别的意思,存储电池种类、⽣产⽇期等信息。

可起到产品的可追溯和应⽤的限制。

⼆、保护板的主要作⽤⼀般要求在-25℃~85℃时Control(IC)检测控制电芯电压与充放电回路的⼯作电流、电压,在⼀切正常情况下C-MOS开关管导通,使电芯与保护电路板处于正常⼯作状态,⽽当电芯电压或回路中的⼯作电流超过控制IC中⽐较电路预设值时,在15~30ms内(不同控制IC与C-MOS有不同的响应时间),将CMOS关断,即关闭电芯放电或充电回路,以保证使⽤者与电芯的安全。

第⼆章保护板的⼯作原理保护板的⼯作原理图:如图中,IC由电芯供电,电压在2v-5v均能保证可靠⼯作。

1、过充保护及过充保护恢复当电池被充电使电压超过设定值VC(4.25-4.35V,具体过充保护电压取决于IC)后,VD1翻转使Cout变为低电平,T1截⽌,充电停⽌.当电池电压回落⾄VCR(3.8-4.1V,具体过充保护恢复电压取决于IC)时,Cout变为⾼电平,T1导通充电继续, VCR必须⼩于VC⼀个定值,以防⽌频繁跳变。

锂电池性能测试项目

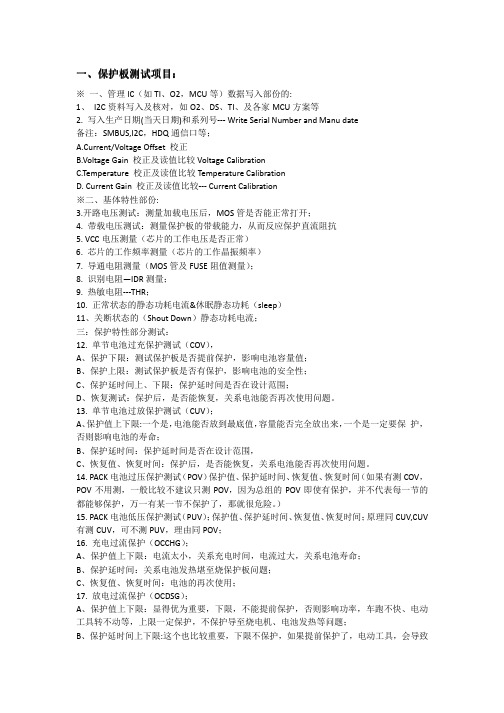

一、保护板测试项目保护板测试项目::※ 一、管理IC (如TI 、O2,MCU 等)数据写入部份的:1、 I2C 资料写入及核对,如O2、DS 、TI 、及各家MCU 方案等2. 写入生产日期(当天日期)和系列号--- Write Serial Number and Manu date备注:SMBUS,I2C ,HDQ 通信口等;A.Current/Voltage Offset 校正B.Voltage Gain 校正及读值比较Voltage CalibrationC.Temperature 校正及读值比较Temperature CalibrationD. Current Gain 校正及读值比较--- Current Calibration※二、基体特性部份:3.开路电压测试:测量加载电压后,MOS 管是否能正常打开;4. 带载电压测试:测量保护板的带载能力,从而反应保护直流阻抗5. VCC 电压测量(芯片的工作电压是否正常)6. 芯片的工作频率测量(芯片的工作晶振频率)7. 导通电阻测量(MOS 管及FUSE 阻值测量);8. 识别电阻—IDR 测量;9. 热敏电阻---THR ;10. 正常状态的静态功耗电流&休眠静态功耗(sleep )11、关断状态的(Shout Down )静态功耗电流;三:保护特性部分测试:12. 单节电池过充保护测试(COV ),A 、保护下限:测试保护板是否提前保护,影响电池容量值;B 、保护上限:测试保护板是否有保护,影响电池的安全性;C 、保护延时间上、下限:保护延时间是否在设计范围;D 、恢复测试:保护后,是否能恢复,关系电池能否再次使用问题。

13. 单节电池过放保护测试(CUV );A 、保护值上下限:一个是,电池能否放到最底值,容量能否完全放出来,一个是一定要保 护,否则影响电池的寿命;B 、保护延时间:保护延时间是否在设计范围,C 、恢复值、恢复时间:保护后,是否能恢复,关系电池能否再次使用问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

B+

P+

Bn-1

Bn-2

短路延时

10mΩ电阻

B-

P-

-+

示波器的探头

图1:短路延时测试连接示意图

图2:示波器短路延时示意图

3、过流保护的测试方法

保护板连接电子负载(如附图所示),激活后,增大电子负载的电流直至保护,负载电流跳 为0 A之前的瞬间电流值为过流值。 调节电流过程应在3-5s内完成,此过程中,保护板应无异常 现象(如冒烟、起火、有焦糊味、鸣叫等),且测试后的空载输出电压仍应等于B+B-端电压。

v

万用表

+ B+

C+

-

Bn-1

Bn-2

示

+

+

波

器

探-

-

头

B-

C-

图1

过充保护延时

图2

8、过充休眠的测试方法

将保护板同模拟电源、电芯和电压表按下图连接好并激活,给C+ C-加上充电器通过保 护板给电芯充电,将模拟电源调为4.3V,充电器停止充电,约1s内VCC与B-之间电压表显 示为0V,均可判断为过充休眠。

注意事项: 保证电芯的电压,在电压不足时给电芯并联助充恒流源,恒流源的电压调至与电芯一致,防止进入过放保护状态。

B+

P+

Bn-1

Bn-2

电子负载

B-

P-

过流保护电流测试连接示意图

4、过流保护延时的测试方法

(1)如图1所示,在P-处焊接一个2512/10mΩ/±1%的电阻,用示波器的探头采集电阻两端的电压, 在P+与电阻两端串一个电子负载。

注意事项: 电压表应测试到保护板的B+、……、B-的焊盘上。

+ B+

C+

v

- Bn-1

万用表

+

Bn-2

-

B-

C-

B+

C+

+

Bn-1

v

+

-

Bn-2

万用表

-

B-

C-

图1:B+B4端过充保护电压检测方法的连接示意图

图2:B4B3端过充保护电压检测方法的连接示意图

7、过充保护延时的测试方法

如图1所示用可编程电源模拟电芯电压,将示波器的探头检测充电端C+/C-,设置可编程 电源其中一节设置为4.5V,示波器就会有波形出现,如图2所示,可从示波器的图形得出具体 的延时。用上述同样的方法检测其它节电芯的过充电压保护延时。

B+

C+

Bn-1 +

Bn-2

-

B-

C-

Vcc

v

万用表

9、拔掉充电器休眠

保护板与电芯如图1所示连接好(电芯电压应为3.8±2);在正常充电工作下(未进入 过充保护情况)断开充电器如图2,关注在保护板的VCC与B-之间的电压表(在正常工作下电 压表应显示为3.5V)约在30S内,VCC与B-之间电压表显示为0V,均可判断为拔掉充电器休 眠。

-+

示波器的探头

图1:过流保护延时检测连接示意图

图2:示波器过流延时示意图

5、放电导通的测试方法

将保护板按示意图连接好,并激活,设置负载电流为1.00A,然后用毫伏表分别检测P+至B+和 P-至B-的电压,两个电压值之和就是保护板正常工作时的导通内阻。

要点及注意事项: 检测时,毫伏表应连接在保护板相应的焊盘上,不可放在其连接导线上;

Bn-1

Bn-2

B-

C-

Vcc

v

万用表

图1

电子负载

B+

C+

Bn-1

Bn-2

B-

C-

Vcc

v

万用表

图2

14、自耗电的测试方法

将保护板同电芯、微安表按图示连接好,并激活,待60s后,微安表稳定后的读数即为保 护板的自耗电流值。

B+P+B1 NhomakorabeaB2

uA B-

P-

------THE END

Thank you !

11、过放保护的延时的测试方法

用可编程直流电源模拟电芯电压,将示波器的探头检测输出端P+/P-,如图1所示, 将可编程直流稳压电源B+/B4端由4V设置为2V,那么示波器就会有波形出现,如图2所 示,可从示波器的图形得出具体的延时。用上述同样的方法检测其它节电芯的过放电压 保护延时。

+

B+

P+

-

Bn-1

保护板基本测试方法

1、短路保护的测试方法

(1)将保护板同电芯和电压表按下图连接好并激活,P+P-的空载输出电压应等于B+B-端的电芯电 压。 (2)用导线将P+P-短路1s以上,电压表读数应为0V,取下导线并激活(自动恢复),P+P-的电压仍 应等于B+B-端电压。 (3)用同样的方法短路10次以上。若每次短路时,保护板均无异常(如冒烟、起火、鸣叫、有焦 糊味等),且激活后的空载输出电压都等于电芯电压,则可判定保护板短路保护功能合格。 备注:电芯电压3.6V-3.8V为半充短路保护

mV

B+

P+

Bn-1

Bn-2

电子负载

B-

P-

mV

放电时导通内阻检测方法的示意图

6、过充保护电压检测方法一

(1)保护板、电子负载、电压表和可编程电源按图1连接:用可编程电源模拟电芯电压,在模拟电芯并个电子负载, 充电器可用(可编程电源代替)开路电压调至n*4.5V(n表示电芯几节串联) ;然后开始逐渐增大模拟电芯电压如B+ B4,直至充电电流应突然关断为0.00A,电压表的读数即过充保护电压值。 (2)用上述同样的方法检测其它节电芯的过充保护电压(比如图2)。

4.0V-4.2V为满充短路保护

B+

P+

Bn-1

Bn-2

注意事项:

V

短路导线内阻应≤20.0mΏ,线径≥φ1.00mm

B-

P-

短路保护测试连接示意图

2、短路保护延时的测试方法

(1)在P-处焊接一个2512/10mΩ/±1%的电阻,用示波器的探头采集电阻两端的电 压,如图1所示. (2)此时将P+ P-短路,在示波器会得到一个波形,如图2所示,短路延时可从示波 器的示意图中得出.

v+

-

B+

P+

B1

B2

电子负载

v+

-

B+

P+

B1

B2

电子负载

B-

P-

B-

P-

图1:B+B1端过放保护电压检测方法的连接示意图 图2:B1、B2端过放保护电压检测方法的连接示意图 要点及注意事项: ①.电压表应尽量接近保护板B+、BM、B-的焊盘。

②.每节过放均有功能和数据两方面的要求,只有全部节数的过放保护功能和数据都正常时,保护板 的过放保护电压才算合格。

B+

C+

Bn-1 +

Bn-2

-

B-

C-

Vcc

v

万用表

图1

B+

C+

Bn-1

Bn-2

B-

C-

Vcc

v

万用表

图2

10、过放保护电压的测试方

法

把可编程电源开路电压调至3.8±0.2V,短路电流调至最大;再将其同过充保护电压合格的保护板、可编程电 源、电压表和电子负载按图1所示连接好,并激活,恒流源电流表应显示出一定的放电电流值;然后逐渐调低可 编程电源的电压,当万用表电压读数降至标准过放保护电压范围内的某一值时(即B+ B1端的过放保护电压),电 子负载与可编程电源电流表的读数应突然关断为0A,即过放保护若检测中无异常现象,(如电压表读数不稳定、 过放时放电电流只是减小,但不能关断为0A等),则可判定:B+B1端的过放保护电压合格(即过放保护功能也 合格,记录该电压值)。用上述同样的方法检测其它节电芯的过放保护电压(比如图2);若检测结果同以上一致, 且检测过程中无异常现象,则可判定:保护板每节的过放保护电压合格。若其中有一节或几节在检测时出现上述 异常现象或过放保护电压不在其标准值内,或无放,均可判定保护板过放保护电压不合格或无过放保护功能。

Bn-2

电子负载

过放保护延时

10mΩ电阻

B-

P-

-+

示波器的探头

图1

图2

12、过放休眠的测试方法

将保护板同模拟电源、电芯和电压表按下图连接好并激活,在输出端带载工作,调节 模拟电源电压为2.4V;负载停止放电,约1mm内VCC与B-之间电压表显示为0V,均可判 断为过放休眠。

B+

C+

Bn-1

Bn-2

(2)电子负载电流设置为过流的上限值,保护板进入过流保护状态,示波器上得到一个波形,如 图2所示,延时可从示波器的示意图中得出。

注意事项: 保证电芯的电压,在电压不足时给电芯并联助充恒流源,恒流源的电压调至与电芯一致,防止进入过放保护状态。

B+

P+

Bn-1

Bn-2

电子负载

过流延时

10mΩ电阻

B-

P-

电子负载

B-

C-

Vcc

v

万用表

图1

13、放电休眠

保护板与电芯连接好(如图1所示) (电芯电压应为3.8±2);加载后在正常放电工作下保护板VCC与 B-之间电压表显示为3.5V;断开负载,停止放电,如图2,关注电压表的电压,5min内VCC与B-之间电 压表显示为0V,均可判断为放电休眠。