如何绘制VSM

VSM价值流程图(详解)

作为精益生产的核心工具之一 ,价值流程图有助于企业实现

持续改进和长期成功。

适用范围及场景

服务业

优化服务流程,提升客户体验 和服务质量。

新产品开发

在设计阶段引入价值流程图, 确保新产品的生产流程高效且 符合客户需求。

制造业

用于分析生产流程,减少浪费 ,提高生产效率。

供应链管理

改善供应链运作,降低库存和 运输成本。

信息流动

信息输入

识别流程中需要的信息输入,包括来自外部 的数据、指令等。

信息处理

描述各环节中信息的处理过程,如数据的收 集、整理、分析等。

信息输出

明确流程中产生的信息输出,如报告、决策 结果等。

信息反馈

建立信息反馈机制,将输出结果与预期目标 进行比较,及时调整流程。

物料流动

物料需求计划

根据生产需求制定物料需求计划,明确所需 物料的种类、数量和时间。

物流规划与改进

设施布局优化

价值流程图可以帮助企业合理规划物流设施布局,减少物 料搬运和运输成本。

01

运输路线优化

通过分析价值流程图中的物流路径,企 业可以优化运输路线,减少运输时间和 成本。

02

03

库存控制

价值流程图有助于企业实现库存控制 ,避免库存积压和浪费,降低库存成 本。

采购策略优化

供应商选择

质量管理与改进

识别质量问题

通过价值流程图分析,企业可以识别产品质 量问题的根源,从而有针对性地制定改进措 施。

提高产品质量

价值流程图有助于企业优化生产流程和质量控制体 系,提高产品质量和客户满意度。

实现持续改进

价值流程图的应用可以帮助企业建立持续改 进的文化和机制,不断追求更高的质量标准 和更低的成本。

如何绘制VSM-价值流分析图

数据盒只记录实际需要的数据,不一定要记录 上面的全部信息

精益价值流的观念

➢ 第一个观念:遵循值流来重新架构组织

➢ 价值流的改造是一件大工程,它是各个职能的成 员组成的一个团队,并选出一个合适的Leader。 为了有效支持改造工作,管理方面的和实质的资 源必须步调一致,遵循价值流团队所设定的目标 ,各成员定期向负责人汇报进度。

TT = 60 sec.

Daily Ship Schedule

18,400 pcs/mo -12,000 “L” -6,400 “R” Tray = 20 pcs

2 Shifts

1x daily

I

Coils 5 days

Stamp 200 t

MCT = 1 second C/O = 1 hour REJ = 3% U/T = 85% 27,600 sec. avail. EPE = 2 weeks

精益价值流的观念

➢ 第六个观念:只对价值流中的一个制程发出生产 排程

➢ 价值流中的信息流(information flow)可以简化, 在精益价值流中接受生产排程命令的程序称为引 导程序(pacemaker process)。引导点必须排除值 流中其他程序的产能限制,来安排全部上游程序 的生产步调。选定引导程序是非常重要的。

27,600 sec. Avail.

I

1600 L 850 R

Sub-Assembly

1

OCT = 62 sec D/R = 62 sec C/O = 0 REJ = 6% U/T =100% 2 Shifts

500 ft coils

Tues & Thurs

6-week

1客. 户WfaFWx需eoerekhlc求yaastt时is 间Tak是MPCtRroT多Ponidmt少ureoc??ltion

价值流图VSM绘图教程

• 定拍工序按客户订单来控制生产 • 定拍工序往往是价值流中连续流的最后一个工序 • 定拍工序后面的流程按FIFO方式移动

精益改善 均衡生产

D1

集中 生产

D2

D3

成品库存量大,原材料及在制品多,适应变化的灵活性差。

均衡 生产

均衡生产可能会增加一些工作,如较频繁的换模,产线旁暂存的不同零部件 均衡生产可以消除价值流中大量的浪费,缩短价值流的交付时间 有更大的能力,在小库存(上下游)、短交期条件下,应对不同的客户需求。

2. 连续流的多工序也可用一个工序表示

3. 物料流应按照工序从左向右绘制 而不是按照工厂的实际布局

4. 在车间沿物料流走一遍, 需要收集一些必要的、可以帮助 绘制未来状态图的数据, 并记录在数据箱中

• 周期时间 • 增值时间 • 设备开机率 • 工作时间 • 库存

• 员工数量 • 产品种类 • 良品率 • 换模时间 • 生产批次间隔(EPE)

感谢您的聆听

精益改善 线平衡 Line/Operator Balance

线平衡率 =

线平衡是指工程流动间或者工序流动间 负荷之差最小、流动顺畅、减少因时间差所造成的等待或滞留现象。

精益知识点 拉式生产、看板

物料员/水蜘蛛到上游超市取走需要的半成品, 提取生产看板,向上游工序发出生产指令,即生产拉动信号。

看板的两大功能:

绘制VSM Step3 — 绘制物料流图

1. 识别物料接收处

2. 确定选择的产品族的存货数量 每天/每班在手库存

3. 识别物料如何在过程中移动 推动或拉动

4. 记录观察到的库存量 以数量或时间为单位

5. 不同类型物料需要区分表示

绘制VSM Step4 — 添加信息流

VSM价值流程图九步法,手慢无!

VSM价值流程图九步法,手慢无!首先,我们要知道仅仅将VSM价值流图绘制出来并不是价值流图这个工具的目的。

而对VSM价值流图进行相关的分析,通过对价值的定义,对流动过程中的浪费和阻力的消除,不断提升整个流程中的价值占比,这才是价值流图的真正目的。

VSM价值流程图的绘制一般包含以下9个步骤:1:客户信息数据的收集在VSM中的客户信息数据是通过转化后的客户需求信息,这里必须与设计开发所用到的客户信息区别开来,一般主要包含客户名字、地址、需求计划、以及一些与生产或物流相关的特殊要求。

因为这些数据会成为信息流的重要输入条件,而且也是生产组织的一个重要衡量标准。

2:绘制基础工艺流程图结合生产工艺流程图,在VSM中按照顺序将各个工艺一字排开,确保没有工序被遗漏,哪怕是入库,发运这些辅助工序也需要在图中标记出来,因为少一个工序就会造成价值流传递中断,造成分析得不准确,因此在绘制完流程图后,还需要根据这个工序顺序走一遍,进行确认。

3:完善工艺流程数据信息填写在进行数据信息填写的时候一方面需要到现场进行实地观察,另一方面要搜集过往的历史数据进行参考,对于不确定的数据,需要在验证后进行填写,务必确保数据的准确性,为后面的分析提供支撑。

4:收集并标注库存信息库存信息不仅仅是仓库里的数量,还包含工位上的以及工位间的在制品,而且对于数量一般也是现场观察与历史数据进行参考后填写。

并且在这里还需要将库存的方式进行标注,是FIFO货架,还是线边配送库等,方便后续的分析。

5:标记交付到客户的方式在VSM上还需要明确地将出库转运到客户的物流方式和信息进行标记,一般会包含物流的运量、频次以及方式,因为这些信息会成为信息流和物料流的重要编制信息,并且这里面也会蕴含大量的改善点。

6:标记交付到客户的方式这里面就会包含供应商的名字、地址、物料配送方式,配送频次及量,其中一些信息是通过标准的标识进行标记,而有些信息则以文字进行记录,而且交付信息会成为信息流和物料流两个流的重要输入信息。

价值流图VSM绘图教程

绘制VSM Step5 — 添加时间线

1. 将物料流中各个工序生产周期 加上库存天数, 可以估计除生产线的交付期

2. 时间线上表示工序交付期 3. 时间线下表示增值时间

-

TWI工业公司VSM 现状图

-

精益

改善

流动 or 连续流、单件流 (One Piece Flow)

精益生产最重要的是在客户或下一道工序需要的时候才生产(JIT)。

-

感谢您的聆听

-

-

TWI工业公司VSM现 状图

10Min

-

TWI工业公司VSM未 来图

如何绘制未来图: 1. 使用拉式生产或者先进先出的

顺序拉动方式替代推动式生产 2. 降低换模时间,均衡生产减少库存 3. 计划部门只对定拍工序下达计划

增加发货频率,减少库存

-

绘图注意事项

• 应当独立作业去绘制整个价值流图 • 坚持用铅笔手工绘图 • 沿着物料流、信息流,快速地走上一圈 • 不断地收集需要的信息 • 不要依赖不是你亲自测量的标准工时或信息

2. 连续流的多工序也可用一个工序表示

3. 物料流应按照工序从左向右绘制 而不是按照工厂的实际布局

4. 在车间沿物料流走一遍, 需要收集一些必要的、可以帮助 绘制未来状态图的数据, 并记录在数据箱中

• 周期时间 • 增值时间 • 设备开机率 • 工作时间 • 库存

• 员工数量 • 产品种类 • 良品率 • 换模时间 • 生产批次间隔(EPE)

精益知识点 先进先出、定拍工序

某些特殊情况,超市并不适用 如订制品、保质期短的材料、少量但高价的零件等。 可设置一个“顺序拉动”即先进先出FIFO来取代超市。

• 定拍工序按客户订单来控制生产

学会这8个步骤完成VSM的绘制

学会这8个步骤完成VSM的绘制在现代企业中,有效的信息可视化变得越来越重要。

其中,价值流图(Value Stream Mapping,简称VSM)是一种特殊的信息可视化工具,它帮助企业更好地理解生产过程中的价值流动情况。

那么,如何绘制高质量的VSM价值流图呢?本文,天行健咨询将通过8个简单步骤,手把手教你绘制出令人惊艳的VSM图表!第一步:了解VSM概念及作用在开始绘制VSM图表之前,我们需要了解VSM的概念及作用。

VSM是一种信息可视化工具,它能够帮助企业识别生产过程中的瓶颈、浪费和低效环节,从而改善生产流程、提高生产效率和降低成本。

通过VSM图表,我们可以清晰地看到生产过程中各个环节之间的联系和价值流动情况。

第二步:收集数据在绘制VSM图表之前,我们需要收集相关的数据。

这些数据包括但不限于:产品订单数据、生产计划数据、物料需求计划数据、生产进度数据等等。

这些数据应该能够反映出企业整个生产过程中的各个环节的情况。

第三步:整理数据收集到数据之后,我们需要对数据进行整理。

整理数据的目的在于将数据归纳为有用的信息,以便于后续的图表绘制。

我们可以通过Excel等工具,将数据整理成规范的表格形式,方便后续处理。

第四步:选择合适的图表类型在绘制VSM图表时,我们需要选择合适的图表类型。

通常情况下,我们会采用流程图、甘特图、气泡图等图表类型来表达生产过程中的各个环节之间的联系和价值流动情况。

根据实际情况,选择最能够表达数据的图表类型。

第五步:开始绘制图表选择好图表类型之后,我们就可以开始绘制VSM图表了。

在绘制图表的过程中,需要注意以下几点:首先是图表的比例尺要合理;其次是图表的颜色、字体等外观要美观大方;最后是图表中的标注、说明要清晰明了。

第六步:添加数据分析结果在绘制完VSM图表之后,我们需要添加数据分析结果。

这些结果包括但不限于:生产过程中的瓶颈、浪费和低效环节的识别、改善方案和建议等等。

这些内容应该能够直接影响到企业的管理决策和运营策略。

价值流程图-VSM

人员

VSM的图示 –其它

首先要选定你的产品,也就是研究的对象。为了操作的方便性,可以利用分组把产品分成产品家族。最佳的工具是使用产品家族矩阵。要建立产品家族矩阵之前,首先列出所有的产品在左编的栏位,并且在顶层列出加工流程步骤。找出共同的加工步骤,其中对应到不同的的产品可以分类成同一个家族。

产品

绘出现状图的7个步骤

使用铅笔、橡皮擦和便条纸绘制直接绘制在大白报纸上,避免使用电脑软体绘制可以使用下列颜色,使价值流图更容易阅读蓝色 –流程黄色 –存货或缓冲粉红色 – Master schedule / Production control主生产排成/生产控制单元绿色 –供应商及客户记得永远由客户开始绘制绘制完物流/流程步骤后,要留下空间画存货,图的下方还要留地方画各步骤的时间

价值图的改善

未来价值图

价值流图是一个团队改善活动,一个人绘制出来的价值流图通常是错的适合物料、讯息、生产的流程问题适合跨部门协调(多个部门之间的转接、协同合作有问题时)适合描述某一个具体的工作或办公区域,不适合描述复杂的工厂 ,如果太复杂,可以尝试切割流程,画在多张纸上不要尝试把所有东西都放在同一张纸上,记得80/20法则针对重点要解决的问题处理针对重要物料和办公管理过程绘制即可VSM不是万能的,但是VSM确实是一个能快速创造价值 的有力工具

加工流程

步骤一:辨识产品族

选定流程范围

跨公司

单个工厂(我们公司)

跨职能

过程层次

具体任务

通常由此开始

步骤二:绘出现状图

Customer

辨识产品及用户需求定义物料流定义物料处理流程及作业(从外部用户/客户内部供应商)第一次建议先画出从开始到结束的价值流加上资讯方块定义资讯流及作业,并加上资讯方块完成资料方块,并描述重要的活动状态定义库存点,并标注是(c)可控制或是(v)变动找出质量检核点及返修闭环,包括质量绩效、返修资源等给定前置作业时间,并了解时间变异的程度

vsm价值流程图的使用方法

vsm价值流程图的使用方法下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!VSM(Value Stream Mapping,价值流程图)是一种精益生产工具,用于分析和改进生产流程中的价值流。

精益价值流图VSM如何绘制

价值流图绘制

请根据以下提供的信息进行绘图

一个三不像动物

公鸡的头

猪的身体

猎豹的尾巴

公鸡的头

猪的身体

猎豹的尾巴

价值流图符号

物料流动标识

序号

符号

含义

注释

1

工序/过程

表示工序过程或部门,如生产控制部门。

2

外部公司

表示外部顾客、供应商或制造商。

3

数据箱

用于记录每个制程过程、部门及顾客相关信息。

8

什么是价值流VSM

价值

客户通过哪些方式来确定价值?

客户的声音VOC(Voice Of Customer)

用于描述企业在生产产品或执行流程过程中的需求。

企业的声音VOB(Voice Of Business)

是指顾客对其品牌、产品和服务的反馈。

外部客户(客户端或市场消费者)

内部客户(内部管理者或下游工序)

XX产品装配线

数据量大和过程细节体现,用于识别改善机会、过程更新管理和数据分析等。

简化版产品族价值流图,用于高层的决策战略和数据查看。

现状价值流图

32

未来价值流图

“未来状态价值流图” 用来体现经过一系列改善活动后需达到的未来状态水平的价值流图。

一系列改善活动

所有KPI达成状态

33

理想价值流图

“理想状态价值流图” 用来体现三年或五年精益战略达成的最终状态水平的价值流图。

1

基准节拍点

最后一个连续流的起点。

3

电子信息流

通过电子数据交换信息。

4

信息

信息内容、批次、频率等。

5

生产看板

每个看板对应一个指令,用来指示生产的种类和数量,非跟单、跟随使用,需配送看板配合使用。

教你高效绘制价值流图VSM

1x Daily

I

2700 L 1440 R

SHIPPING Staging

青岛精益长征企业管理顾问有限公司

价值传递——构建精益企业!

目前状态图

State Street Assembly

18,400 pcs/mo - 12,000 LH - 6,400 RH Tray = 20 pcs 2 shifts 920 pcs/day

精益长征企业管理顾问

价值流绘制

青岛精益长征企业管理顾问有限公司

价值传递——构建精益企业!

课程内容

❖ 价值流图介绍 ❖ 目前状态图 ❖ 将来状态图

青岛精益长征企业管理顾问有限公司

价值传递——构建精益企业!

精益思想的关键开始点:

从顾客立场确定价值,从顾客端开始工作, 不要向顾客推产品和服务

顾客想要付钱的部分

信息

生产流动

材料

青岛精益长征企业管理顾问有限公司

价值传递——构建精益企业!

价值流图-要点

❖ 通常在巡视时收集信息

❖ 先快速浏览门对门情况

❖ 从发货点和工作上游开始

❖ 自己计算 回避系统里的数字

❖ 自己做整个流程

❖ 用笔纸-整个路线 • 为什么自己动手

❖ 拒绝电脑

• 没有延迟 • 你作,你理解

• 重点是流动,而不是电脑

产品/过程矩阵

❖ 产品过程矩阵

创立产品通过的产品和过程设备的矩阵. 包括要求和成本/价格数据,根据实际的顾客要求 相关的路径,确保验证,不要推测. 将相似的产品合成组,根据扩大成本80/20法则选择产品族作价值流图-对

受益最大的影响

Products

Extended Cost

改善VSM价值流程图(详解)

设定改善目标

根据现状图分析,设定改善目标, 如缩短生产周期、减少库存、提 高生产效率等。

绘制未来图

在现状图的基础上,根据改善目 标绘制未来图,展示改善后的生 产流程、物料流动等情况。

价值流图分析技巧

识别浪费

数据分析

在价值流图中,要特别注意识别各种浪费现 象,如等待、运输、库存等。

通过对价值流图中的数据进行深入分析,可 以发现生产过程中的瓶颈和问题所在。

运用流程分析工具,对调研结果 进行深入分析,识别出流程中的 瓶颈和问题。

根据分析结果,对现有VSM价值 流程图的绩效进行评估,明确改 进方向。

存在问题及原因分析

流程繁琐

现有流程中存在过多的环节和步骤,导致流程执行效 率低下。

信息不畅

各环节之间的信息传递不畅,导致信息失真和延误。

资源浪费

流程中存在资源浪费现象,如人力、物力、财力等方 面的浪费。

标。 在制品库存 评估生产过程中在制品的积压情况, 反映生产线的流畅度和资源利用效率。

增值时间比率 增值时间占总流程时间的比例,反映 生产过程中真正创造价值的时间占比。

一次通过率 衡量产品质量和生产稳定性的重要指 标,反映生产过程中缺陷的控制水平。

数据收集与整理

原始数据收集

收集改善前后的生产数据,包括流程周期时间、 增值时间、在制品库存、一次通过率等。

数据整理与清洗

对收集的数据进行整理,去除异常值和错误数据,确 保数据的准确性和可靠性。

数据分析

运用统计分析方法对数据进行分析,如描述性 统计、假设检验、方差分析等,以揭示改善措 施对生产流程的影响。

效果评估结果展示

效果评估报告

编写效果评估报告,详细阐述改善措施的实施情况、数据 收集与分析结果以及改善效果的评价。

价值流程图-VSM

Days: 1 1

Send the kit to production diectly

Production

Make the product

CT: 0.5 day WIP: 20 FPY: 95% OTD: 97% CO: 2H

IPQC

Check the finished goods

CT: 0.05 day WIP: 2 FPY: 99%

如何识别流程中的浪费?

价值流图(VSM)

价值流图消除浪费

价值流图的目的在揭露浪费的来源。

我们应着眼于回答下述问题: “我们如何能够仅生产下个流程所需,并仅在该流程需要时生产的方式

建立信息流?”

价值流图案例

Web/Agencies

Job Description

Human Resources Skills Requirements

0.25

Total L/T is too long, we need setup NAI L/T

standard for each kinds of material based on Location

2

0.25

2

30

Release PO to supplier take too

much time

IQC

精益生产之--VSM

价值流绘制的介绍

价值流绘制的定义

价值流程图 (VSM) 是一个手工方法通过用特定的图标绘画

来表现整个价值流的过程,包括物流,信息流和过程流。

Business Case

Productivity of the area has been stuck at 35% for several weeks with no improvement. Deliveries to customer are partial or incomplete every week.

VSM(价值流图中文)ppt课件

VSM(价值流图中文)ppt课件•价值流图概述•价值流图核心要素•价值流图绘制方法与步骤•价值流图在企业管理中应用实践•价值流图实施效果评估及持续改进策略•总结与展望价值流图概述01价值流图定义与作用定义价值流图(Value Stream Mapping,VSM)是一种可视化工具,用于描述产品或服务从原材料到最终客户的整个价值创造过程。

作用通过价值流图,企业可以识别浪费、优化流程、提高生产效率、降低成本并提升客户满意度。

用于优化生产流程、减少浪费、提高产品质量和生产效率。

制造业服务业供应链管理用于改进服务流程、提升客户体验、提高服务质量和效率。

用于优化供应链流程、降低库存、减少运输成本和提高交货速度。

030201起源价值流图起源于日本丰田汽车公司的精益生产理念,旨在通过消除浪费来提高生产效率。

发展随着精益生产理念的普及,价值流图逐渐被应用于其他行业和领域,成为一种广泛使用的流程优化工具。

趋势未来,随着数字化和智能化技术的发展,价值流图将更加注重数据驱动和实时性,实现更加精准和高效的流程优化。

价值流图核心要素0203分析价值流程中的瓶颈和问题识别价值流程中的瓶颈、浪费和问题,为后续的改进提供基础。

01确定产品或服务的价值流程明确从原材料到最终产品或服务交付给客户的整个价值流程。

02绘制价值流程图使用流程图工具绘制价值流程图,清晰地展示价值流程中的各个环节和关键节点。

价值流程分析浪费识别与消除识别浪费在价值流程中识别各种形式的浪费,如等待、运输、过度加工、不良品等。

量化浪费对识别出的浪费进行量化分析,明确浪费的程度和影响。

制定消除浪费的措施针对识别出的浪费,制定相应的消除措施,如优化生产布局、提高设备效率、改进工艺等。

制定改进目标制定改进计划实施改进措施持续改进持续改进策略01020304根据价值流程分析和浪费识别结果,制定明确的改进目标。

针对改进目标,制定详细的改进计划,包括改进措施、时间表和责任人等。

步步教你绘制精益价值流图VSM

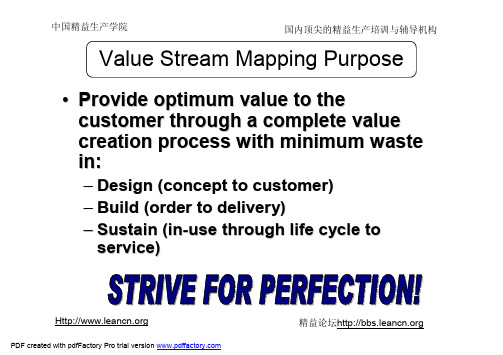

•Provide optimum value to the customer through a complete value creation process with minimum waste in:–Design (concept to customer)–Build (order to delivery)–Sustain (in-use through life cycle toservice)精益论坛•Many organizations pursuing “lean”conversions have realized that improvement events alone are not enough•Improvement events create localized improvements, value stream mapping & analysis strengthens the gains by providing vision and plans that connect all improvement activities •Value stream mapping & analysis is a tool that allows you to see waste, and plan to eliminate it精益论坛A capability provided to a customer,Q of the highest quality, Q at the right time,Q at an appropriate price, as defined by the customer.精益论坛•"Value" is what the customer is buying •Always think first about the end-customer–Who is the customer?–What are they buying?•Describe value using the customers' words精益论坛VSM Basics•Current State•Ideal State•Future State精益论坛精益论坛results of eliminating waste++=Lean Basics current state VSMfuture state VSMNext Future State精益论坛Multi-plant/Multi-companyAction ActionAs you manage toward perfection精益论坛Specify value from the standpoint of the end customerAsk how your current products and processes disappoint your customer’s value expectation:Øprice?Øquality?Øreliable delivery?Ørapid response to changing needs?精益论坛"ITEMS" flow through a value stream–In manufacturing, materials are the items–In design & development, designs are the items –In service, external customer needs are the items –In admin., Internal customer needs are the itemsAnalysis begins with part of a total value stream, That part of the value stream has customers too精益论坛精益论坛PEOPLETYPES OF WASTEProcessing MotionWaitingFixing DefectsMaking Too MuchMoving Things InventoryQ U A LI T YQ U AN TI T Y精益论坛First-In-First-Out Sequence FlowManufacturing ProcessASSEMBLYFinished Goods to CustomerShipmentOutside SourcesXYZ CorporationData BoxC/T = 45 sec.C/O = 30 min.3 Shifts 2% ScrapPUSHArrow300 pieces1 DaySupermarketInventoryPhysicalPull/WithdrawalBuffer or Safety Stock精益论坛Manual InformationFlowElectronic InformationFlowKanban PostKanbanKanbanSequenced-Pull Ball“Go See ”ProductionSchedulingSignal KanbanLoad LevelingBoxScheduleWeekly ScheduleGeneral IconsKaizenLightening BurstU P T IMEC H A N GE O V E ROperatorEffective Working Time per ShiftTime =TaktCustomer Requirement per ShiftTakt Time is "Beat Time"? "Rate Time" or “Heart Beat" Lean Production uses Takt Timeas the rate or time that a completed product is finished. If you have a Takt Time of twominutes that means every two minutes a complete product, assembly or machine isproduced off the line精益论坛精益论坛精益论坛精益论坛精益论坛精益论坛Software Specific Cell精益论坛C/T = 45 sec.C/O = 30 min.3 Shifts2% Scrap C/T = 45 sec.C/O = 30 min.3 Shifts2% ScrapC/T = 45 sec.C/O = 30 min.3 Shifts2% ScrapQuoting example Introduction精益论坛Example -QuotingVSM&A Prep Worksheet CASE FOR CHANGE:•Only 10 % of quotes are “won”•Many quotes notconsidered due tolong response time•QuotesinaccurateITEM(S): DEMAND:Customer requested quote2 per week精益论坛精益论坛Example -Quoting VSM&A Prep WorksheetInputs:SCOPE:Supplier:Outputs:Customer:Request for quote fromcustomerSales ForceQuote(including price delivery, and service necessary to meetcustomers need)Sales representative精益论坛Example -Quoting VSM&A Prep WorksheetVALUE STATEMENT:An accurate statement requirements necessary to meet customer needs,including price and delivery. Available when needed (within 1 week)KEY REQUIREMENTS:Must meet customer specifications.End customer:Intermediate customer:Depends on functionality of item being quoted.精益论坛Example -Quoting VSM&A Prep WorksheetMEASUREMENTS:Current:% of quotes won actual $ vs. bid $IDEAL STATE:ON DEMANDDEFECT FREEONE BY ONELOWEST COSTPlanned:response time (cycle time)Quotes are generated immediately at the customers locationQuote always meets the customers needsQuotes are processedimmediately (I.e. sales force does not wait untilFriday to send all from week)All duplication and other waste iseliminated from the process•Walk the value stream -see the actual work place •Follow and make notes about “item”and information flow•Gather data for each step in the flow–Trigger/done actual lead time output–Actual cycle time on time delivery staffing–Defect rate batch sizes overtime–Quality variations work in process•2. Map the flow of items精益论坛精益论坛Example 1: Current State Value Stream MapQuoting精益论坛精益论坛中国精益生产学院精益论坛Example 1:Current State Value Stream MapQuotingTrigger: cust. request Done: RFQ form sent Flow Time: 1.5 days MCT: 0.17 hours People: 20 (.15)WIP: 1% yield: 60%demand: 2/weekTrigger: receive RFQ Done: sent to price Flow Time: 0.6 day MCT: 2 hours People: 1WIP: 3% yield: 100%Trigger: receive RFQ Done: distribute Flow Time: 2 days MCT: 2 hours People: 1WIP: 2% yield: 100%demand: 2/week1: Go Back to the Garage •Pick a few items that flow through the value stream•Pretend you are your smallest competitor–You’re in a garage with almost no money •Develop the smallest, lowest capital value stream精益论坛2: Choose Natural Groups •Review the items that flow through the value stream –What factors make items similar or different–Group similar items together–Set aside items that complicate the groups•Choose a target takt time for the whole value stream –What factors drive the process cycle times–How many parallel flow paths do you want•Choose natural groups of items (add "miscellaneous")–Examples (like processing steps, like customers, like functionality)精益论坛精益论坛•Assume that anything is possible •Avoid shared resources•Create an ideal state value stream map •Add obstacle removal to strategic plans–Start key R&D projects–Start "right-sized equipment" projects4: Develop Future State Map •Identify the first "complete" flow path you will create–What waste have you eliminated?•Draw future state map of what will be achieved in the next 12 months•What will the metrics look like?精益论坛5: Develop Action Plans and Tracking •Review the future state map you just created, brainstorm possible action items•Focus an action plan (month by month)•Establish tracking–For measurements vs. targets–For action plans精益论坛精益论坛•Communicate–Current & future VSMs–Action plan–Measurements vs. Targets•Execute your action plan•Be involved–A successful lean conversion depends upon the active involvement of all members at all levels. This is critical to creating a culture that becomes a competitiveadvantage.精益论坛•Conduct alignment reviews quarterly–Evaluate progress against targets–Implement corrective action ifimprovements not sustained–Re-evaluate “future state”value stream map (is it still valid?)精益论坛。

价值流程图(VSM)案例分析

二、价值流程图

第一个是信息流程,即从市场部接到客户订单或市场部预测客户的需求开始,到使之变成采购计划和生产计划的过程;

第二个是实物流程,即从供应商供应原材料入库开始,随后出库制造、成品入库、产品出库,直至产品送达客户手中的过程。此外,实物流程中还包括产品的检验、停放等环节。

企业在进行VSM分析时,首先要挑选出典型的产品作为深入调查分析的对象,从而绘制出信息流程和实物流程的现状图,然后将现状图与信息和实物流程的理想状况图相比较,发现当前组织生产过程中存在的问题点,进而针对问题点提出改进措施。

三、价值流程图案例分析

物料搬运由1个专人负责,搬运设备为手推车。搬运工每班从仓库向车间搬运一次毛坯,从车间向装配工位搬运两次成品零件。装配工位每天对该零件的需求为700件,每料盘25件,并把他们的每月预测和每日需求信息发给车间调度部门。

01

04

02

03

车间调度部门把每周计划下发给零件加工车间各工位和搬运工,此外,将其每月预测和每周计划信息发给原料、半成品仓库。粗车工位零件毛坯在制品库存为350件,以后三道工序在制品库存以及零件成品在制品库存均为175件。

01

同时,我可以看出,依照新的方案安排生产,生产提前期可减小到0.5天,比原来减少了66.67%((1.5-0.5)/1.5x100%)。同时可实现流水线下的拉式生产,在制品库存也可明显减少,对装配车间的需求响应将更加的迅速准确。此外生产线平衡率大大提高

02

Thank You !

单击此处添加副标题

价值流程图分析特征

价值流程图分析的好处

目视化工具 信息沟通方式 有利于发现存在的问题 创建一个改善的价值流

价值流程图分析步骤

选择一个 产品 计划和实施 从头到位聚焦一个产品、过程或服务,搜集相关数据 分析当前问题: 信息、物料、交互 设计一个精益价值流 建立想要达到的理想状态 实施计划,达到的理想状态