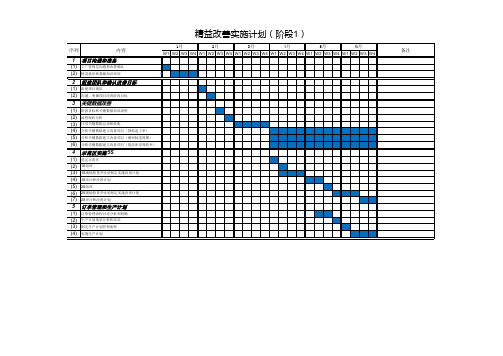

5S Roadmap

LEAN Roadmap (案例)

序列 内容

1月 2月 3月 4月 5月 6月

W1 W2 W3 W4 W1 W2 W3 W4 W1 W2 W3 W4 W1 W2 W3 W4 W1 W2 W3 W4 W1 W2 W3 W4

ห้องสมุดไป่ตู้备注

1 项目沟通和准备 (1) 工厂管理层沟通和改善确认 (2) 精益意识和基础知识培训 2 组建团队和确认改善目标 (1) 组建项目团队 (2) 沟通、明确项目改善阶段目标 3 关键数据改善 (1) 阶段目标和关键数据培训说明 (2) 流程现状分析 (3) 日常关键数据记录和收集 (4) 分析关键数据建立改善项目(降低返工率) (5) 分析关键数据建立改善项目(缩短制造周期) (6) 分析关键数据建立改善项目(提高库存周转率) 4 示范区实施 5S (1) 选定示范区 (2) 1S培训 (3) 1S现场检查并讨论制定实施改善计划 (4) 1S审计和改善计划 (5) 2S培训 (6) 2S现场检查并讨论制定实施改善计划 (7) 2S审计和改善计划 5 订单管理和生产计划 (1) 订单管理流程讨论分析和明确 (2) 生产计划现状分析和培训 (3) 制定生产计划管理流程 (4) 实施生产计划

汽车4S店5S安全点检标准表

20 电脑主机、显示器、打印机、复印机、电话、能正常使用且保持整洁

21 价格工时面板清洁,白板填写规范、清洁;工作必备资料齐备

22 三件套折叠规范清洁、旧件回收框清洁,各类展示物按要求摆放,整齐有序

23 客户车辆钥匙得到妥善保管

24 SA员工在岗,着装、精神状况良好,与客户沟通过程中保持良好的服务态度

8 按要求做好公司财、物的安全检查工作,对出门客户和员工做好例行检查

9 值岗伞架干净整洁,无破损,伞架上广告印刷字体清晰明了

10 监控设施设备能正常使用,各监控区域画面显示正常,有定期点检记录

11 引导员在岗且着装整齐、精神状况良好

12 引导台定位摆放、清洁,各类指示牌、公示牌清洁

13 预约看板等公示内容按期更新,无遮档,各类公示内容一目了然

61 背景音乐舒缓,让人感觉放松,音量适中

62 宣传资料、展架、名片等按规定位置摆放整齐,并及时更新

63 客户入座沙发区,由销售顾问倒茶,如无人员接待,应由前台倒茶

64 客户离开后,三分钟内收捡杯子,清洁烟灰缸,整理好茶几上的各类物品

65 前台资料摆放整齐、无杂物,前台桌面、地面干净整洁,销售工具夹放在指定位置

77 电视正常运行,音量适中,播放画面清晰

78 电视区桌面干净整洁

79 交车资料齐备,整洁,各类设施、物料按要求摆放在固定位置

80 擦车工具、交车红布收捡,地面干净无污渍

81 配置消防器材设备并按期点检

82 展车在固定位置上并铺设地垫

83 漆面无划痕,无手印、油印,挡泥板轮胎无污垢。发动机舱内无积尘、水渍、油渍。

66 小推车摆放在指定区域,车上四种饮料充足,提供干净清洁饮料杯等

67 展车钥匙安全存放在指定位置,有专人负责保管

精益改善周五阶段

二、维度&主题

改善周可参考以下九大维度进行课题的选择,但不局限于该范围。

……

二、维度&主题

九大维度对应主题:

二、维度&主题

九大维度对应主题:

三、改善工具

1

标准作业SW

标准定位-执行一致性

三要素(节拍、作业顺序和标准保有量WIP)

2

精益改善周-快速改善

精益推进室

目录

一、改善周概述

二、维度&主题

三、改善工具

四、案例分享

五、2022回顾&2023计划

一、改善周概述

快速改善突破(又称改善周)是利用精益和IE的现场改善技术,对特定的目标或任务线创建和实施快速的、可行的方案并达成改善目标,通过改善活动创建一种成功的模式,再由点到面推广应用。 一次快速改善活动一般由7-12个团队成员组成,由外部顾问老师或内部精益专家培训和全程辅导,并在一周内完成项目,故而又称改善周。

定义:

改善形式:团队改善,集体调查、思考、设计方案并改善。

一、改善周概述

类型:在项目之下,合理化建议之上快速改善

人人可以参与,真正体现“以人为本”。

不一味追求“突破性”创新(科技突破、管理突破、最新生产技术)。

注重“渐变式”“细节性”改进,达到从量变到质变的飞跃。

不追求“以投资为保证”的创新、戏剧性改革,强调全员的努力。

学以致用:学员将第一天培训所学知识立即应用于改善活动,并转化成技能。

学员在参与改善的过程中感性认知到精益的精髓。

一、改善周概述

改善周要求:

7-12个不同级别不同部门的员工组成改善团队;五天全职改善;乐于改变、积极主动;人员来自不同的部门,不同职位(如班组、工艺、设备);

5S管理划线颜色及标准

可视化标准

对象

定位

100mm

10mm

圆盘电脑底座

照片

广汽丰田

定位

10mm 50mm

方形电脑底座

13

区分

可视化标准

定位

电话机固定位置

50mm 50mm

10mm

对象 固定电话

易移动物品

定位

50mm

50mm

文件夹等

广汽丰田

照片

14

区分

可视化标准

定位

广汽丰田

对象

照片

茶

区分 标识

使用地点

机房、

车间立柱、消防栓柜 通道墙角、防护栏 土建区域、下水道 GTMC车间、维修车间 GTMC、南沙停车场 停车场、人车交汇路口

基准规格 mm

基准颜色

50

备注

50 50

黄黑虎

①黄黑条虎纹: 表示需特别注意

纹线

50

50

50

绿色 ①绿色: 表示通行,安全

50

100

白色 ①斑马线间隔间距100

50

9

区分

可视化标准

对象

广汽丰田

照片

警示线

使用虎纹线

车间,仓库卷闸 大门

警示线

使用虎纹线

坑道

10

区分 标识

可视化标准 标示牌

对象

办公区域 仓储空间

照片

。。。

。。。

标识

黄色

完制品区域 如木架、货架等

广汽丰田

11

区分

可视化标准

对象

定位

40mm

台历

100mm

标识

20mm

100mm

打印纸

精选500强企业5s目视看板管理图集PPT105页

8.储藏间: 门口左侧靠墙处放置纯净水;门口左侧靠墙处放置铁皮文件柜;内左侧放置资料柜、铁皮文件柜;内右侧放置有序的杂用品。

9.电脑线、网线、电话线有序的固定放置;

10.桌下不得堆积杂物。

11.外衣手袋:请置第三抽屉内或水吧柜中,严禁 随意放 在办公桌椅上。

12.报刊:阅完后必须上报架,或放入办公桌内;

定位(3)

要点:

①分成地点与号码表示;②号码表示又可分为数日表示和号码表示;③数日表示可用A、B、C、字母或数字1、2、3来④号码最好用数字来表示⑤号码表示由1、2、3依序下去⑥物料架上绝对不放东西

场所表示法(定位)

1

2

1

2

3

A

1

1

2

3

B

号码表示

A31

数目

定量

其库存品可否一看就知道有多少数量?不能“大概……这么多吧!”而要清楚地知道。

“公告栏”看板

1. 制作管理看板,内容包括:我们的大家庭合影或活动照片、通知、业务联系、书信往来、紧急联络方式等,如图所示。2. 规格:长2000mm×宽1500mm,材料:万通板底料,不锈钢架子。3. 文字和线条用即时贴材料,字体大小自选。4. 设置在部门重要通道旁,无支撑架时,悬挂在离地面600mm处的墙面。5. 在看板右上角张贴管理责任人标签。

改善提案管理看板

1. 制作管理看板,内容包括:每月各班组改善提案现况、当月最佳改善明星和事例,每月公布一次,如图所示。2. 规格:长2000mm×宽1500mm,材料:万通板底料,不锈钢架子。3. 文字和线条用即时贴材料,字体大小自选。4. 设置在部门重要通道旁,无支撑架时,悬挂在离地面600mm处的墙面。5. 在看板右上角张贴管理责任人标签。

roadmap模板

Q2

次要发布 性能 性能 性能

次要发布 性能 性能 性能

次要发布 性能 性能 性能

Q3

Q4Байду номын сангаас

路线图格式 (内部使用)

地址间隙

增强 特性/性能

•特性 •特性 •特性 •特性 •特性

路线图 7 下一个发布

新特性/性能

特性 特性 特性 特性 特性

微分器

增强 特性/性能

•特性 •特性 •特性 •特性 •特性

主题 •性能 •性能 •性能

主题 性能 性能 性能

2008

发布

主要创新/目标

主题 • 性能 •性能 •性能

主题 •性能 •性能 •性能

主题 性能 性能 性能

2009

主题 主题 主题 主题

路线图 4 各主题详细说明,3年

•特性 •特性 •特性 •特性

发布

•特性 •特性 •特性 •特性

发布

•特性 •特性 •特性 •特性

增强 特性/性能

•特性 •特性 •特性 •特性 •特性

路线图8 开发计划, 12 个月

产品/发布A

设计

开发

产品/发布B

质量保证/测试 试用

总代理 商

目标

设计

开发

质量保证/测试 试用

总代理 商

目标

产品/发布C

设计

开发

质量保证/测试 试用

•特性 •特性 •特性 •特性

主题

•特性 •特性 •特性 •特性

路线图 5 特性详细说明与单一发布

主题

•特性 •特性 •特性 •特性

主题

•特性 •特性 •特性 •特性

发布

5S定位划线标准模板.ppt

对象

定位

圆盘电脑底座

照片

标识

方形电脑底座

..........

13

区分

可视化标准

对象

定位

50mm

电话机固定位置

50mm

10mm

固定电话

定位

50mm

易移动物品

50mm

文件夹等

..........

照片

14

区分

可视化标准

定位

对象 双开门

照片

定位

桌面物品

..........

15

区分

可视化标准

佑谦公司 部门

定位

名

字

对象

文件夹 色别管理

照片

定位

茶杯

..........

16

对象 管道 管道 电源

仪表

可视化标准 空气

对象 管道

煤气

管道

VOLTAGE

220V

110V, 220V

旋转体

24

0

6

0kg/cm2

管道附着 基准

可视化标准 油压油( )

油压油

冷却水

VELT,MOTOR

5M

1800mm

对象

可视化标准

对象

可视化标准

设备点检 部位

设备加油 部位

感谢关注

Thanks

知识回顾 Knowledge Review

7

区分 定位

定位

可视化标准

黄色

黄色

间隙 5MM

间隙 10MM

对象

固定不移动物品 如桌子、架子等

圆形不移动物品 如垃圾桶、花盆等

照片

定位

5S推进路线图

清扫

•定义责任区域•执行彻底清扫•解决清扫发现问题•寻找污染源

•对污染源采取措施•图片化清扫标准•收集清扫时间•确定清扫频率•确定清扫工具方法•制作清扫标准•3S 阶段评审表

准备和整理

•客户需求分析•项目目标确定•项目调研报告•项目团队和章程•项目主计划

•项目启动会议•激励政策•现场需要标准•现场布局图•红标签流程•物品清单

•确定改善点和蓝图•设立5S 管理看板•1S 阶段评审表

标准化•油漆定位和标示•设立车间管理看板•员工的目视化管理•设备的目视化•物料的目视化•安全的目视化

•生产状态的目视化•讨论确定物品布局•优化现场整体效果•执行巡视管理•4S 阶段评审表

维持

•建立5S 点检表•建立检查团队•执行分层检查•目视化检查结果•执行激励政策

•设立和执行5S 时间

•建立5S 管理规则•培训5S 管理规则•问题的沟通和反馈•5S 项目关闭会议

整顿

•工装定位方案•工具定位方案•常耗物料定位和管理方案

•劳保用品定位方案•清扫用品的定位•地址化现场区域•制作并目视化整顿标准化图样

•标准化现场划线•标签化所有物品•标准化物品三定方案

•2S 阶段评审表。

企业英文缩写大全

企业英文缩写大全5S : 整理(SEIRI)、整頓(SEITON)、清掃(SEISO)、清潔(SEIKETSU)及身美(SHITSUKE)五種行為ABC : 作業製成本制度(Activity-Based Costing)ABB : 實施作業制預算制度(Activity-Based Budgeting)ABM : 作業製成本管理(Activity-Base Management)APS : 先進規畫與排程系統(Advanced Planning and Scheduling)ASP : 應用程式服務供應商(Application Service Provider)ATP : 可承諾量(Available To Promise)AVL : 認可的供應商清單(Approved Vendor List)BOM : 物料清單(Bill Of Material)BPR : 企業流程再造(Business Process Reengineering)BSC : 平衡記分卡(Balanced ScoreCard)BTF : 計畫生產(Build To Forecast)BTO : 訂單生產(Build To Order)CPM : 要徑法(Critical Path Method)CPM : 每一百萬個使用者會有幾次抱怨(Complaint per Million)CRM : 客戶關係管理(Customer Relationship Management)CRP : 產能需求規劃(Capacity Requirements Planning)CTO : 客制化生產(Configuration To Order)DBR : 限制驅導式排程法(Drum-Buffer-Rope)DMT : 成熟度驗證(Design Maturing Testing)DVT : 設計驗證(Design Verification Testing)DRP : 運銷資源計畫(Distribution Resource Planning)DSS : 決策支援系統(Decision Support System)EC : 設計變更/工程變更(Engineer Change)EC : 電子商務(Electronic Commerce)ECRN : 原件規格更改通知(Engineer Change Request Notice)EDI : 電子資料交換(Electronic Data Interchange)EIS : 主管決策系統(Executive Information System)EMC : 電磁相容(Electric Magnetic Capability)EOQ : 基本經濟訂購量(Economic Order Quantity)ERP : 企業資源規劃(Enterprise Resource Planning)FAE : 應用工程師(Field Application Engineer)FCST : 預估(Forecast)FMS : 彈性製造系統(Flexible Manufacture System)FQC : 成品品質管制(Finish or Final Quality Control)IPQC : 制程品質管制(In-Process Quality Control)IQC : 進料品質管制(Incoming Quality Control)SPC : 統計制程管制(Statistic Process Control)TOC : 限制理論(Theory of Constraints)TPM : 全面生產管理Total Production ManagementTQC : 全面品質管制(Total Quality Control)TQM : 全面品質管理(Total Quality Management)WIP : 在製品(Work In Process)ABC Absolute Best Cost (is a procurement strategy to secure thebest costs for a part)AFR Annual Failure ReturnETD Estimated time of departure 估計出發時間ETA Estimated time of arriveAMO After Market OptionsWWAN (Wireless Wide Area Network) 是指傳輸範圍可跨越國家或不同城市之間的無線網路AN The product line code for MCD COMMERCIAL regionsAPJ Asia Pacific and JapanAPL Approved Partner ListFPC PCB" 柔性電路板(柔性RMAPCB): 簡稱"軟板", 又稱"柔性線路板", 也稱"軟性線路板、撓性線路板"或"軟性電路板、撓性電路板","FPCB, Flexible and Rigid-Flex". APO Advanced Planning OptimizationASN Advance Shipment NoticeASP Average Selling PriceATP Acknowledge to Production (order acknowledgement methodology) AUP Average Unit Price (sometimes used interchangeably with ASP)AV Refers to the Marketing Feature level of the BOM (2nd level). Is unique by family/platform/business modelAVL Approved Vendor ListAVLC Available Vendor List CandidateBCPL Blind Corporate Price List - When a product becomes "orderable" for the customerBDD Business Desktop Division - Is now defunct - the HP legacy busines desktop groupBOM Bill of MaterialBPN Business Products North America (Pre-Merger HP term for North America region…sometimes referred to as PPMD)BRD Business Requirements DocumentBRP Business Revenue PlanBT Build TriggerBTCO Build to Customer OrderBTO Build to OrderBTS Build-to-stock (situation where you ask factory to build units and stock FGI at their site before orders arrive)CDS Compal Direct ShipCFZ Code FreezeCIR Consumer IR(OEIC) 光電子集成電路CM Contract ManufacturersCNY Chinese New YearCO Customer Order (a term used in ICON - it is how daily demand is input into ICON) OR Change OrderCOA Certificate of Authenticity - most commonly refers to the Microsoft licensing label that is used on our PCsCRT 阴极射线管(Cathode Ray Tube)的显示器COGS Cost of Goods Sold (usually represented as a percentage of revenue) COS Cost of SalesCPB Company Performance BonusCPC Consumer PC Division - refers to the consumer desktop division based in Cupertino, CaliforniaCPL Corporate Price ListCPMO Region: China (refers to both their operations region and their regional manufacturing site)CPP Commodity Purchase PlanCPU Central Processing UnitCT Commodity TrackingCTO Configure to OrderCWSP Confirmed Weekly Shipment PlanDB Design BuildDC Distribution CenterDIB Drop in BoxDO Design Objective (Project or PLC Milestone - Establish Objectives of a project or new part)DoD Department of DefenseDOS Days of SupplyDR Delivery Request (An order placed by the region on the ODM for delivery)DRCD Driver CDDSM Demand Supply MatchingDSP Depot-Specific Supply Chain - ICON term to describe where/how a product is distributed in the MRP toolFW Firm wareECO Enterprise Core ObjectsECO Engineering Change OrderECR Engineering Change RecordEMEA Europe, Middle-East and Africa (is the Europe region)EOL End of LifeEPC Electronic Product Code (RFID technology provider)ESG Enteriprise Systems GroupEDID Extended Display Identification DATA,即扩展显示识别数据EURP End-User Replaceable PartsFCS First Customer ShipFCT Factory Cycle Time (measures the time it takes the factory to produce and ship the product once they have the ually measured in days) FDD Floppy Disk DriveFLC Factory Learning CurveFPU Factory Produce Unit (IPG term)FTO Flexible Time-off (HP term for vacation time)GBU General Base Unit (Pre-merger HP) OR…General Business Unit (new HP)GFI Go For Intro (PLC and project milestone - indicates this project is ready to start implementation)GPS Global Procurement ServicesHDD Hard Disk DriveHDCP (High-bandwidth Digital Content Protection)HOI HP-Owned InventoryHPD HP DirectHPS HP ServicesI/L Investigation to Lab (PLC milestone - freezes product definition)IDC Inventory Driven CostsIDP Individual Development PlanIDS International Direct ShipOOC Out of characterIES Inventec ChinaIPO International Procurement Organization - now called GPS in some entitiesIQDC Integrated Quality Data CollectionIUR IXXXX Unit RequestPP SAMPLE SP : 指產品的打樣制作;Sample PhasePP :指產品小批量試做;Production PhaseMP :指產品進入大量生產Mass PhaseIWT Inter Warehouse Transfer (a term used in ICON that gives the value of the demand plan per sku)KMAT Configurable Material (SAP term)KV The product line code for MCD RETAIL regionsKWL Keyboard Warning LabelLADO Region: Latin America (Latin America Distribution Organization) LCD Liquid Crystyal DisplayLCPL Live Customer Product List - product number and pricing visibleLi-ION Lithion-Ion: Battery technologyLT Lead TimeLTB Last Time Buy - is used when a component/product is going to become EOLMADP Most Accurate Demand PlanMAP Material Availability Plan OR Mobile Attainment Plan (used by Marketing Ops to outline the volumes we want to ship from a revenue standpoint)MAS Material Availbility Split - HP internal term to refer to our tool/process to support material availability visibility to the regionsMCD Mobile Computing Division (pre-merger HP Mobile Computing Division)MDL Module - is a MCD feature naming convention for Floppy Disk Drive or Optical Disk DriveMF Marketing ForecastMIR Mail In RebateMIT Multimedia Integration TestMOH Manufacturing OverheadMP Mass ProductionMR Manufacturing Release (PLC milestone - beginning of volume production)MRD Marketing Requirements DocumentMRP Materials Requirement PlanningMSP Master Shipment PlanMTD Month to DateMV Manufacturing ValidationNA Another name for North America COMMERCIALNACC North America Consumer Computing - refers to the NA consumer regionNAM North America RegionNB NotebookNiMH Nickel-Metal Hydride: Battery technology (boy…this is old!)NPI New Product IntroductionNRP Net Requirement PlanOCT Order Cycle TimeODD Optical Disk DriveODM Original Design ManufacturerOEM Original Equipment ManufacturerOH On-Hand (usually refers to inventory)OP Order ProcessingOPEC Oem Product data management External Collaboration for PSGOS Operating SystemOSS Outsourced serviceOT OvertimeOTS Observation Tracking SystemPCB Printed Circuit BoardPCBA Printed Ciruit Board AssemblyPDD Program Definition DocumentsPDG Product Data GenerationPDM BOM Data Warehouse System (Product Data Management) 產品資料管理系統PL Product LinePLC Product Life CyclePMC Pre-Merger CompaqPMH Pre-Merger Hewlett-PackardPMP Process Management PlanPNOP Part number on PartPO Purchase order订单pxe 網絡啟動模式POD Print On DemandTPM Total Productive Management全面生產管理POR Plan of Record (a general "roadmap" of a product that indicates estimated product forecast, features, etc.)PPMD Region: North America (Personal Information Products Manufacturing & Distribution) or BPN (see above)PRISM Preinstall Reengineering Initiative of Software Manufacturing PSDA Region: Asia PacificPSDE Region: EuropePSG Personal Systems GroupPTRPTT Post, Telegraph and Telephone AuthorityPV Product ValidationPWSP Preliminary Weekly Shipping PlanQBR Quarterly Business ReviewR10 SCITS Material Availability report (is at subassembly level)R11 SCITS Open Orders at the ODMR12 SCITS Shipments from the factoryR16 SCITS Factory BOMR5 SCITS Inventory reportRACDRACD Region Applicatioin CDRAD Reseller Arrival DatesRAM Random Access MemoryRAR Regional Allocation RulesRASRCD Recovery Compact Disc (Includes Windows, etc.)RCTO Regional Configure to Order - describes the SC postponement model where regionally-managed factories configure notebook unitsRDP Regional Demand PlanRFS Required for SetupRICAR Regional Inventory Cost Allocation Rules (used for allocating inventory costs back to the regions)RMN Regulatory Model NumberRMA Return(ed) Material AuthorizationROW Rest of WorldRQM Release Qual MatrixRSBT Radically Simple Better Together (Marketing Value Proposition for HP products)RSL Recommended Spares ListRSN Regional Supply Netting (solution until SNP)RT MCD code name for the US retail regionRTF Read This FirstRTP Release to Production - describes an order management methodology where orders are released only to available supplySA Subassembly (is the 3rd level of the BOM) and is the level at which regional DSM occursSCBO Supply Chain Business Operations (formerly PSDE, Europe region) SCITS Supply Chain Information Transfer Standard - the standard we use to transfer data between ODM, regions and GBUSCM Support Configuration MatrixSI System IntegrationSKU Stock-Keeping Unit (HP classic uses sku to refer to a model number) SKU Store Keeping UnitSLA Service Level AgreementSMB Small-Medium BusinessSMBC Small-Medium Business and ConsumerSMI Supplier Managed InventorySMT Surface Mounted Technology (used in motherboard preparation) SNP APO Module: Supply Network PlanningSOI Supplier-Owned InventorySR Ship Release (What the delivery engineers must do before a sku can be ordered by the regions)SRP SKU Reengineering ProcessST Sell-ThroughSVTP System Validation Test PlanSWMR Software Manufacturing Release (?)TAC Transfer at Cost - often refers to units we sell internally (for new employee equipemnt setup, etc)TAT Turn Around TimeTCE Total Customer ExperienceUAT User Acceptance TestUCUDF Unit Configuration User Defined Format, pre-CompeqUI User InterfaceVAR Value-Added ResellerVCM Variable Contribution MarginVMI Vendor Managed InventoryWDP Weekly Demand Plan (the same as Weekly Shipping Plan)WIF "What-if" demand - used primarily by NACC to describe their uncommitted demand scenarioWOS Weeks of SupplyWPTR Worldwide Product Tracking Record, pre-HPWSP Weekly Shipping PlanWWF Worldwide FulfillmentWWP Worldwide PlanningWWSNRS World Wide Serial Number Repository。

精益生产知识--培训课程

把工人看成外科医生,从现场“手术台”上消除浪费。

价值与价值流程图——浪费

精益要消除的七种典型浪费:

Defects

Overproduction Inventory

缺陷

过量生产 库存

Over processing

Motion

流程过度处理

(或不正确处理) 多余动作

需要搬运设备

Lot Size=?

Weekly Shipping

库存周转率=3.5次/年

Daily Shipping Schedule FS (Batch Size=100pcs) FS (Batch Size=100pcs)

Soldering ICT Manual Assembly Burn-in

Warehouse

价值与价值流程图——浪费

精益要消除的七种典型浪费:

Defects Overproduction Inventory Over processing Motion Transportation Waiting 缺陷 过量生产 库存 流程过度处理 (或不正确处理) 多余动作 搬运 等待

大规模定制

• High variety • Small volume per product • Near perfect quality • Engaged workforce 1975 2000

1875

1900

1925

1950

精益生产的历史与含义

精益思想的五个基本原则:

没有任何事 情是完美的 持续改进 Perfect 完美 站在客户的立 场上思考价值 Value 价值 从订单到发货 过程一切有价 值的活动 Value stream 价值流

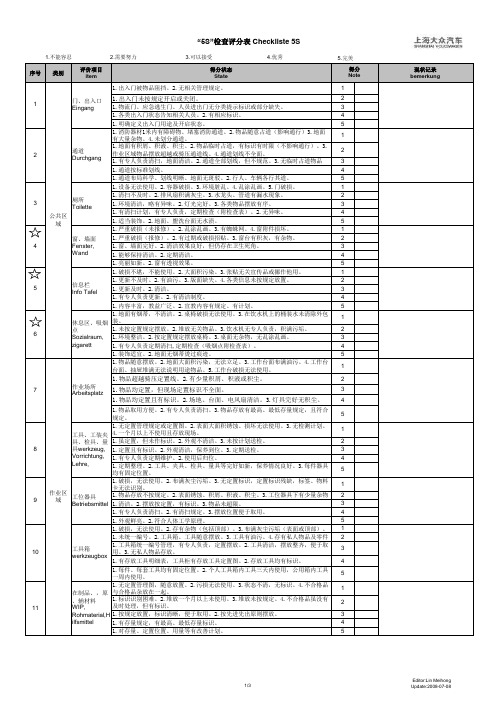

上海大众5S-检查细则

1

2

3 4 5 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5

1

2 3 4 5

1

2 3 4

5

1

2 3 4

5

1 2 3 4 5 1 2

3

4

5

1

2

3 4 5

1/3

现状记录 bemerkung

Editor:Lin Meihong Update:2008-07-08

“5S”检查评分表 Checkliste 5S

1.标识识别困难。2.堆放一个月以上未使用。3.堆放未按规定。4.不合格品虽没有

11

WIP,

及时处理,但有标识。

Rohmaterial,H 1.按规定放置,标识清晰,便于取用。2.按先进先出原则摆放。

ilfsmittel

1.有存量规定,有最高、最低存量标识。

1.对存量、定置位置、用量等有改善计划。

5.完美 得分 Note

werkzeugbox

1.有存放工具明细表,工具柜有存放工具定置图。2.存放工具均有标识。

1.每件、每套工具均有固定位置。2.个人工具箱内工具三天内使用,公用箱内工具

一周内使用。

1.无定置管理图,随意放置。2.污损无法使用。3.状态不清,无标识。4.不合格品

在制品、,原 与合格品杂放在一起。

、辅材料

窗、墙面

1.严重破损(报修)。2.有过期或破损招贴。3.窗台有积灰,有杂物。

4

Fenster,

1.窗、墙面完好。2.清洁效果良好,但仍存在卫生死角。

Wand

1.能够保持清洁。2.定期清洁。

1.亮丽如新。2.窗有透视效果。

1.破损不堪,不能使用。2.大面积污染。3.张贴无关宣传品或挪作他用。

杆学习非常经典5S漫画教材建议收藏-2024鲜版

13

标杆学习实施步骤

明确学习目标

确定需要学习和改进的方面,以及期望达到 的目标。

寻找标杆对象

选择行业内或跨行业的优秀企业作为标杆对象 ,收集相关资料和信息。

进行对比分析

将自身企业与标杆对象进行对比分析,找出差距 和不足。

杆学习非常经典5S漫画教材 建议收藏

2024/3/28

1

目 录

2024/3/28

• 5S管理概述 • 漫画教材特点及优势 • 标杆学习在5S管理中的应用 • 经典5S漫画教材解读与欣赏 • 企业实施5S管理实践案例分享 • 总结与展望

2

01 5S管理概述

2024/3/28

3

5S起源与背景

起源于日本

02 以故事情节为线索,引导学生主动探究知识。

03

创设轻松愉悦的学习氛围,降低学习压力。

9

跨文化传播,普及性强

01

漫画作为一种全球性的文化现象,具有广泛的受众基

础。

02 打破语言和文化障碍,实现知识的跨文化传播。

03

适用于不同年龄、地域和背景的学习者,普及性强。

2024/3/28

10

03 标杆学习在5S管 理中的应用

培养员工良好的工作习惯 和团队合作精神

2024/3/28

21

效果评估及持续改进方向

效果评估

生产效率提升,工作环境改善,员工士气提高,客户满意度提升

持续改进方向

加强员工培训,提高员工素质;定期开展5S检查,持续改进现场管理水平;引入更先进的生产管理理 念和方法,提升企业竞争力

2024/3/28

5S定置图例(PPT88页)

• 工作角内的物品损坏及时修 理

• 班组园地使用的桌椅放于工 作角指定位置

33

Supplier Quality & Development

5. 目视板

34

Supplier Quality & Development

目视板的5S要求

• 目视板落实责任人 • 目视板定置或并放于规定

蓝色使用区域

• 物品固定位置 • 50mm蓝色胶带 实心线

16

Supplier Quality & Development

蓝色使用区域

• 物品固定位置 • 20mm蓝色胶带 实心线

17

Supplier Quality & Development

蓝色使用区域

• 休息桌茶杯摆放在蓝线上 • 50mm蓝色胶带 实心线

13

Supplier Quality & Development

黄色使用区域

• 暗灯停止位置 70%

工位开始和结束位置

工位70%位置

14

Supplier Quality & Development

蓝色使用区域

• 料架最大库存量 • 25mm蓝色胶带 实心线

15

Supplier Quality & Development

18

Supplier Quality & Development

蓝色使用区域

• 班组休息区域 • 50mm蓝色胶带 实心线

19

Supplier Quality & Development

蓝色使用区域

• 箱内的划分 • 7mm蓝色胶带 实心线

【精品文档】知名TRACC软件的培训体系.精品

导致要使用时经常 个离开清理现场的临 橱 柜 、 换 型 小 车 ) 的 库 取的和有清晰标志的 易找到和归位。库存

花 很 多 时 间 到 处 时场地。灭火器、紧 存 , 但 仍 未 确 定 储 存 位 指定位置。最佳存储 管理方法已经运用到

找。

急出口以及安全设备 置。

数量已经确认,所有 非核心物品。

实施阶段 2: 清除

实施阶段 3: 深度清洁

实施阶段 4: 定位与定量

实施阶段 5: 维持与改善

4. 5S3 - 整顿 对于 物品 的存 放 , 在整理阶段,所有必 提出一些建议,来改善特 所有必需的物品均存 物品存放经常的被优

(Seiton)

没有正式的系统, 需的物品被存放在一 殊物品(如:特殊用途的 放在方便的、易于存 化和改善以便使其更

企业目前状况如何呢? .......................................................................................... 25 • 评估指引 .................................................................................................... 26 • 企业自我评估检查表................................................................................ 27 • TRACC 项目实施指南.............................................................................. 34

【名企专用】知名品牌企业5S TRACC手册精选文档

15S介绍5S是什么?工作场所整理5S是一个在日本开发的管理体系,用于在工作场所建立基本的纪律和次序。

它营造了一种环境,这种环境是成功实施其它最佳实践和使员工真正高效工作的基础。

它由以下五个全部由S开头的日文单词组成:整理- 除去多余物品清洁- 清扫工作场所整顿- 每件物品都放在指定位置规范- 建立标准素养- 通过纪律遵守标准虽然它经常被称为‘打扫卫生’,但5S具有比打扫卫生更深的内涵。

它是一种系统方法,将纪律、标准化以及整洁有序的理念和方法逐渐渗入工作场所。

一间组织良好、清洁的超市是5S的一个成功范例。

它有一个令人愉快的环境,每件物品都能轻易找到,货架保持整洁有序。

旧库存被清除,对库存量管理、存放地点和陈列方式有严格要求。

反面例子是一个蔬菜货棚,里面摆满了各种各样无用物品,显得凌乱且不易查找。

显而易见,它不是一个令人愉快的拜访场所。

每个5S单词的字面意思都很简单,然而每个词又蕴义深刻并对工作场所意义重大。

但因5S已经被人所常用,所以人们往往认为5S不够复杂精细并且也不够时髦。

人们倾向于认为它们表示许多不同的含义。

所以一定要确认每个人对术语有相同的理解从而保证大家做事的方式一致。

Takashi Osada5S:全面质量环境的5个关键要素注:5S管理系统同样适用于生产车间和办公室。

5S TRACC 手册2让我们更仔细地研究这五个概念以确保能清晰理解。

整理 – 分类与清洁第一项S 的目标首先是区分必要的和不必要的,然后清除不需要的物品。

不需要的物品不仅是指垃圾,也包括过量的有用物品,例如:原材料、包装物、备品和那些不经常使用且应另外存贮的物品。

我们仅需要必需的,在需要的时侯获取需要的数量。

如果有疑问则扔掉它。

必须依照以下基本步骤进行分类与清洁:• 为需要和不需要的物品设立标准: • 清除所有不需要的物品。

• 为不确定物品和需要尽快处理的物品建立一个存放区。

•为那些不能立即清除的物品,例如多余的管道、重型设备等贴上标签。

06 精益管理体系-基础知识-5S管理导入篇

1、5S介绍

7、5S是提升业绩的基础

用眼看的管理,可以确认到异常, 可以避免不良的产生

效率比较高的职场, 最大限度的利用公 司资源(人,物,库存, 设备和布局),成本 做到最优。

工作氛围好的职场 正面影响员工的情 绪。为什么,因为 公司的情况都是可 视化的

品质

成本 5S

精神

同期 安全

人机工程

遵守时间・保 证标准库存是 同期生产的必 要条件

为什么要整顿?

目的是为了提高效率并将保管场所“可视化”。 这样,任何人都可以轻易的发现异常。

12

2、 5S概念

4、5S概念--第3个 “S” : 清扫

清扫是?

所谓清扫,就是不断清除污迹,并做排查,找出原因并作出 对策。并不是仅仅打扫干净就好。

为什么要清扫?

1. 让职场更加舒适

(不好的“品质”经常在脏乱/不舒服的环境下做出来。)

课程目的

• 目的1:培养大家工作时要有计划性的习惯 • 目的2:通过学习使大家理解5S概念 • 目的3:通过学习使大家理解5S在现场中的重要作用 • 目的4:通过学习使大家在平时工作中能很好的运用5S管理工具

2

1、5S介绍

1、BVPS 里5S 起源

1955年起源

丰田公司 准时生产方式

体系逐渐完 善

相关5S书籍出版

普及、不断 的完善

50

60

年

年

代

代

安全始于整理、 终于整理整顿

发展、形成

70

80

年

年

代

代

丰田精益生产方式 成熟

传播到中国 企业

90 年 代

3

1、5S介绍

2、BVPS 里5S 标准体现方式

生产管理5S之地标线贴附(课堂PPT)

Date: 20.06.2020

3

Prepared by:李昂

一.必备

使用工具介紹--必备

胶帶(红、黄、绿、警示)

剪刀or美工刀

Date: 20.06.2020 Prepared by:李昂

皮尺

4

二.推荐

机具包装线、油压板车、饮水机、一般垃圾 22 桶、维修工具柜、清洁工具柜、提子、三角

锥、Cassette暂存区

23 暂存区域及料架—置放判定合格品

24 暂存区域及料架—置放待验品

25 暂存区域及料架—置放待MRB

26 工作区域

27 动线区隔及指引

建立 单位

WH WH

WH

WH WH WH WH WH

WH

Date: 20.06.2020

12

Prepared by:李昂

貼附手順—2.2

4. 在兩點之間利用皮尺或細直綫拉成一條直綫,並用膠帶暫時定 位,随后在中处几处增加标示,以防止贴附时位移;

5. 贴下第一点,其中一人可用脚或手固定;

Date: 20.06.2020

13

Prepared by:李昂

貼附手順—2.3

THE END

Thank you for your attention!

Date: 20.06.2020

17

Prepared by:李昂

6. 沿著皮尺或直綫上的直綫開始貼附膠帶;

7. 一人用右手把胶带拉紧,并用左手把胶带压到贴近地面的位置, 竖直距离小于5CM;

Date: 20.06.2020

14

Prepared by:李昂

精选5s-Englishcqh

2S-Definition

What’s trimming(neaten) Put the necessary item well with mark for everyone’s convenience!

“Every item have its own saving place,In which they are been well keeping”。

2S-Mark board

Mark board shows:Work area nameStorage placeEquipment saving placeStandard procedureMachine location map……

2S-Mark line

The mark line shows:Distinguish area like material,production,maintain, inferior etcpavementThe door open scope and the open directionDanger area……

5S

What’s 5S?

Modernist can easily get ills which can be cured by 5S 5s is easily taken without any side effect〔Ingredient〕:trimming,clearing,standardization, systemization 〔Efficiency〕: effective for all difficulty illness 〔Usage〕: explain later *notice: do not stop taking the medicine or lese will lose the efficiency

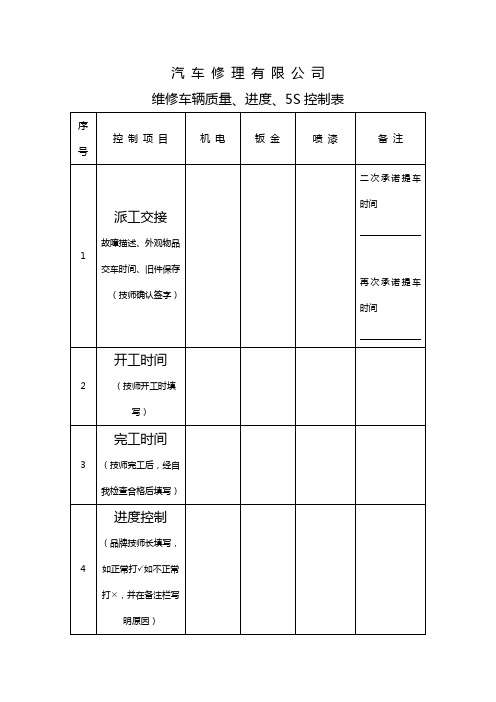

汽车修理有限公司维修车辆质量进度5S控制表

维修车辆质量、进度、5S控制表

序

号

控 制 项 目

机 电

钣 金

喷 漆

备 注

1

派工交接

故障描述、外观物品

交车时间、旧件保存

(技师确认签字)

二次承诺提车时间

再次承诺提车时间

2

开工时间

(技师开工时填写)

3

完工时间

(技师完工后,经自我检查合格后填写)

4

进度控制

(品牌技师长填写,如正常打如不正常打,并在备注栏写明原因)

5

一次合格

(品牌技师长填写,如正常打如不正常打,并在备注栏写明原因)

6

5S保持

(品牌技师长填写,如正常打如不正常打,并在备注栏写明原因)

□地面清洁

□拆件放置

□设备归位

□工具归还

□旧件处理

□四宝使用

□车辆清洁

□地面清洁

□拆件放置

□设备归位

□工具归还

□旧件处理

□四宝使用

□车辆清洁

□地ห้องสมุดไป่ตู้清洁

□拆件放置

□设备归位

□工具归还

□旧件处理

□四宝使用

□车辆清洁

7

督查记录

(主管或专员填写,如正常打如不正常打,并在备注栏写明原因)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过程

1. 沟通: ① 高层/负责人沟通:客户期望 ② 基层管理人员访谈:主管沟 通关注点 ③ 员工访谈:了解员工关注点 2.现场行走: ① 关注浪费点; ② 安全点; ③ 质量控制点; ④ 物流路线; ⑤ 行走路线; ⑥ 管理看板; ⑦ 时间浪费调查和采样; ⑧ 现场问题点照片或录像。 3.了解并掌握现场总体布局图

输出

•工装定位方案(2-1) •工具定位方案(2-2) •常耗物料定位和管理方案(2-3) •劳保用品定位方案(2-4) •清扫用品的定位(2-5) •地址化现场标准(2-6) •整顿标准化图样(2-7) •现场划线标准(2-8) •标签化制作标准(2-9) •2S检查表(2-10)

5

PHASE 3:清扫 3S清扫阶段 输入

5S Roadmap

时间:1个月 时间:2个月 时间:2个月 时间:1个月

时间:6个月

5

维持 • 建立5S点检表 •建立检查团队 •执行分层检查 •目视化检查结果 •执行激励政策

PHASE 4

标准化 • 油漆定位和标示 •设立车间管理看板 •员工的目视化管理 •设备的目视化 •物料的目视化 •安全的目视化

输出

1.调研诊断报告(0-1): ① 客户需求分析, ② 项目目标描述; ③ 现场问题汇总; ④ 问题梳理和原因分析 2.项目推进思路(0-2): ① 整体思路描述; ② 推行路线图; ③ 项目蓝图展示。 3.实施内容规划: ① 5S项目主计划(0-3); ② 5S项目行动计划(0-4); 4. 已完成5S项目介绍(0-5);

输出

1. 标准5S检查表(5-1) 2. 标准化5S时间(5-2) 3. 现场刀具管理规范(5-3) 4. 素养规则清单(5-4) 5. 标准化5S检查团队(5-5) 6. 标准化分层检查(5-6) 7. 5S管理规则(5-7) 8. 5S认证标准(5-8) 9. 5S知识评估(5-9) 10.5S项目总结报告(5-10)

8

5S系统化的60个文件

阶 段 所需文件 调研诊断报告 项目推进思路 5S项目主计划 5S项目行动计划 5S项目标准图册 项目团队组织图 项目激励政策 建立团队章程/承诺: 要和不要的标准 红标签管理流程 3现场物品布局图 工具清单 工装清单 常耗物品 测量工具 劳保/个人用品 文件资料 清扫工具 1S检查表 工装定位方案 工具定位方案 常耗物料定位和管理方案 劳保/个人用品定位方案 清扫用品的定位 地址化现场标准 整顿标准化图样 现场划线标准 标签制作标准 2S检查表 标准 合计 阶 编号 数量 段 0-01 0-02 0-03 0-04 P3 0-05 清 0-06 扫 0-07 0-08 1-01 1-02 19 1-03 1-04 1-05 1-06 P4 1-07 标 1-08 准 1-09 化 1-10 1-11 2-01 2-02 2-03 2-04 2-05 2-06 10 P5 2-07 维 2-08 持 2-09 2-10 所需文件 清扫责任区域 清扫工具清单 清扫活动当天人员安排 清扫要求和注意点 清扫发现问题列表 清扫问题行动计划 污染源列表 污染源采取措施行动列表 制作清扫标准管理看板 3S检查表 现场颜色管理标准 标准化车间管理看板 员工技能目视化看板 设备目视化管理标准 现场物料标识标准 质量警报模板 极限样品标准放置 一点课模板 现场安全目视化管理标准 现场物品定置图 4S检查表 标准5S检查表 标准化5S时间 现场刀具管理规范 素养规则清单 标准化5S检查团队 标准化分层检查 5S管理规则 5S认证标准 5S知识评估 5S项目总结报告 标准 合计 编号 数量 3-01 3-02 3-03 3-04 3-05 10 3-06 3-07 3-08 3-09 3-10 4-01 4-02 4-03 4-04 4-05 4-06 11 4-07 4-08 4-09 4-10 4-11 5-01 5-02 5-03 5-04 5-05 10 5-06 5-07 5-08 5-09 5-10

输出

1. 现场颜色管理标准(4-1) 2. 标准化车间管理看板(4-2) 3. 员工技能目视化看板(4-3) 4. 设备目视化管理标准(4-4) 5. 现场物料标识标准(4-5) 6. 质量警报模板(4-6) 7. 极限样品模板(4-7) 8. 一点课模板(4-8) 9. 现场安全目视化管理标准(4-9) 10.现场物品定置图(4-10); 11.4S检查表(4-11)

P1 准 备 和 整 理 阶 段

P2 整 顿

9

输出

1. 责任区域划分(3-1) 2. 清扫工具清单(3-2) 3. 清扫活动当天人员安排(3-3) 4. 清扫要求和注意点(3-4) 5. 清扫发现问题列表(3-5) 6. 清扫问题行动计划(3-6) 7. 污染源列表(3-7) 8. 污染源采取措施行动列表(3-8) 9. 制作清扫标准管理看板(3-9) 10.3S检查表(3-10)

指标 • 定置率85%以上

•设立和执行5S时间

PHASE 1

•客户需求分析 •项目目标确定 •项目调研报告 •项目团队和章程 •项目主计划

准备和整理

整顿

•生产状态的目视化 •讨论确定物品布局 •优化现场整体效果 •执行巡视管理 •4S阶段评审表

•建立5S管理规则 •培训5S管理规则 •问题的沟通和反馈 •5S项目关闭会议

6

PHASE 4:标准化 4S标准化阶段 输入

1. 4S标准化.ppt 2. 油漆供应商(如需 要) 3. 广告公司(如需要)

过程

1. 油漆定位和标示线 2. 设立车间管理看板 3. 员工的目视化管理 4. 设备的目视化 5. 物料的目视化 6. 质量控制的目视化 7. 安全的目视化 8. 生产状态的目视化 9. 讨论确定物品布局 10.优化现场整体效果 11.执行巡视管理

输出

1.项目团队组织图(0-6); 2.项目激励政策(0-7); ① 员工建议系统, ② 积分政策; ③ 考核分数 3.建立团队章程/承诺(文件08): ① 活动时间保证, ② 例会制度, ③ 迟到制度, ④ 项目进度汇报制度

3

PHASE 1:准备和1S(2) 1S整理阶段 输入

1. 5S项目启动.ppt 2. 1s整理.ppt 3. 现场布局图 4. 清扫工具准备 5. 区域整理方案

1. 3S清扫.PPT 2. 清扫人员 3. 清扫标签准备 4. 清扫工具准备 5. 现场物品布局图

过程

1. 定义责任区域 2. 执行彻底清扫 3. 解决清扫发现问题 4. 寻找污染源 5. 对污染源采取措施 6. 图片化清扫标准 7. 收集清扫时间 8. 确定清扫频率 9. 确定清扫工具方法 10. 确定清扫负责人

4

PHASE 2:整顿 2S整理阶段 输入

1. 2S整顿.ppt 2. 现场作业人员 3. 钣金焊接人员 4. 生产制作工程师 5. 现场物品清单含必 须数量和使用频率 (如果适用)

过程

1. 工装三定 2. 工具三定 3. 常耗物料定位和最大, 最小库存 4. 劳保用品三定 5. 清扫用品的三定 6. 地址化现场区域 7. 制作整顿标准化图样 8. 现场胶带划线 9. 标签化所有物品

指标 • 5S分数:85%以上

•项目启动会议 •激励政策 •现场需要标准 •现场布局图 •红标签流程 •物品清单 •确定改善点和蓝图 •设立5S管理看板 •1S阶段评审 表

阶段评审

1

PHASE 1:准备和1S(1) 项目调研阶段一 输入

1. 客户初步需求 2. 客户基本信息: ① 主要产品和产量; ② 重点设备和布局; ③ 人员结构和薪酬制 度; ④ 企业文化和习惯; ⑤ 已经关注的问题关 注点; ⑥ 希望解决的问题点 3.项目团队信息: ① 人员组成; ② 工作习惯; ③ 企业文化; ④ 年龄结构; ⑤ 兴趣点。

PHASE 3

•定义责任区域 •执行彻底清扫 •解决清扫发现问题 •寻找污染源 •对污染源采取措施 •图片化清扫标准 •收集清扫时间 •确定清扫频率 •确定清扫工具方法 • 制作清扫标准 •3S阶段评审 表

清扫

PHASE 2

•工装定位方案 •工具定位方案 •常耗物料定位和管

理方案 •劳保用品定位方案 •清扫用品的定位 •地址化现场区域 •制作并目视化整顿 标准化图样 •标准化现场划线 •标签化所有物品 •标准化物品三定方 案 •2S阶段评审表

2

PHASE 1:准备和1S(1) 项目调研阶段二 输入

1. 确定样板线/区域 2. 样板线改进目标 3. 样板线负责人 4. 5S过程简介.ppt 5. 1S整理.ppt

过程

1. 沟通: ① 样板线负责人沟通:理解 关注点 ② 相关人员访谈:了解关注 度 ③ 目标团队成员沟通:了解 是否合适 2.讨论项目激励政策: 3.项目团队首次会议: ① 沟通项目内容和目标, ② 宣传项目益处, ③ 为项目推进造势; ④ 订立项目小组规章制度

输出

1.整理规范要求(1-1); 2.红标签流程可视化(1-2); 3.现场物品布局图(1-3); 4.现场需要物品清单(含使 用频率); ① 工具清单(1-4); ② 工装清单(1-5); ③ 常耗物品(1-6); ④ 测量工具(1-7); ⑤ 劳保用品(1-8); ⑥ 文件资料(1-9); ⑦ 清扫工具(1-10)。; 5.1S检查表(1-11)。

过程

1. 培训: A.启动会议: ① 为什么要推进; ② 5S理念,过程和收益 ③ 以往案例展示未来图 B.1S培训: ① 要和不要标准; ② 红标签制度; ③ 现场布局沟通; ④ 活动人员分组和确定职责 2.现场改善: ① 时间要求; ② 分组和确定职责; ③ 把控节奏和大局; ④ 引导改善 3.总结: ① 小组汇报; ② 老师点评; ③ 未完成事项列表; ④ 开立行动计划

7

PHASE 5:素养 5S素养阶段 输入

1. 5S素养.ppt 2. 5S过程回顾.ppt 3. 车间现有管理规则 4. 5S管理制度(如果有) 5. 5S检查制度(如果有)