P92管材焊接全过程控制工法

T92P92钢焊接工艺介绍

T92/P92钢焊接工艺介绍T92/P92钢是目前超超临界机组主汽、再热热段使用的新材质,焊接难度大,工艺要求严格,在预热、焊接电流、层间厚度、焊缝宽度、焊后处理等都有严格的工艺要求,且易产生裂纹缺陷。

下面小编为大家介绍P92钢的化学成分、焊接性、焊接工艺要点。

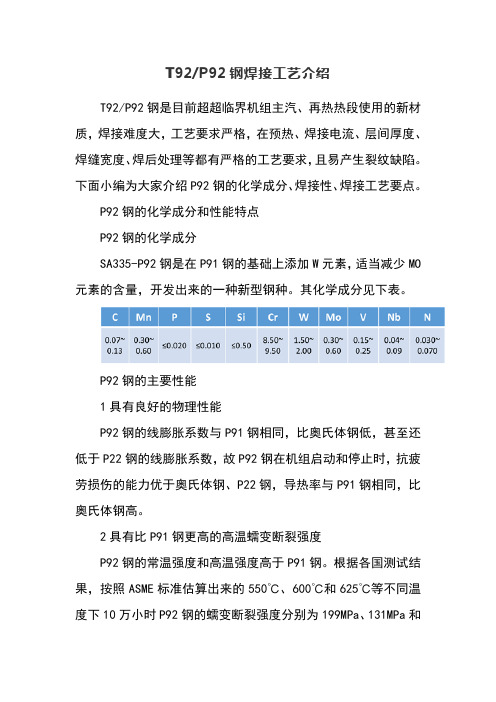

P92钢的化学成分和性能特点P92钢的化学成分SA335-P92钢是在P91钢的基础上添加W元素,适当减少MO 元素的含量,开发出来的一种新型钢种。

其化学成分见下表。

P92钢的主要性能1具有良好的物理性能P92钢的线膨胀系数与P91钢相同,比奥氏体钢低,甚至还低于P22钢的线膨胀系数,故P92钢在机组启动和停止时,抗疲劳损伤的能力优于奥氏体钢、P22钢,导热率与P91钢相同,比奥氏体钢高。

2具有比P91钢更高的高温蠕变断裂强度P92钢的常温强度和高温强度高于P91钢。

根据各国测试结果,按照ASME标准估算出来的550℃、600℃和625℃等不同温度下10万小时P92钢的蠕变断裂强度分别为199MPa、131MPa和101MPa;而P91钢在相应温度下的蠕变断裂强度分别为141MPa、98MPa和68MPa。

3具有优异的常温冲击韧性P92钢具有比传统钢明显优越的高温性能,而且还有优异的常温韧度。

它和P91钢的情况大致相同。

4具有优良的抗氧化性能P92钢的抗烟灰氧化和抗水蒸气氧化的性能与P91钢大致相同。

经测试,P92钢与P91钢在600℃、700℃下3000小时的水蒸气氧化皮厚度大致相同。

P92钢的焊接性分析1焊接裂纹敏感性比传统的铁素体耐热钢低P91钢需要预热到180℃裂纹率为零,P92钢只需预热到100℃,而P22钢需预热到300℃才能达到。

2具有较明显的时效倾向。

P92钢经3000小时时效后,其韧性下降了许多。

P92钢的冲击功从时效前的220J左右降到了70J左右,在3000小时时效以后,冲击功继续下降的倾向不明显,冲击功将稳定在时效3000小时的水平。

1超厚P92钢超厚壁管焊接工艺研

(1)P92钢超厚壁管焊接工艺研究技术总结目录1. 概述2.P92钢的焊接性3.P92钢超厚壁管焊接工艺4.P92钢焊接工艺评定要求5.P92钢焊接及热处理工艺工艺流程6.P92钢焊接工艺评定实施7.恒温温度显示分析8.焊后质量检验及试验9.附录1 概述1000MW超超临界燃煤发电机组。

锅炉采用上海锅炉厂有限责任公司生产的1000MW燃煤锅炉为超超临界参数直流塔式炉,锅炉出口蒸汽参数温度为605/603℃,压力不大于28.00MPa(a),对应汽机的入口参数27.0MPa(a)/600/600℃;汽机侧主蒸汽管道从过热器出口集箱的两侧接出四根,两两汇合成两根主蒸汽管道,两路主蒸汽管道在汽轮机机头接入主汽门,主蒸汽管道材质为P92钢,其中主管道规格为φ531×91mm,分管道规格为φ380×66mm。

P92钢是在P91钢中添加钨(1.7%W)和降低钼(0.5%Mo)而开发的新钢种,适用于蒸汽温度在580~620℃的超超临界机组厚壁部件材料,已在国内多个电厂中得到了应用,焊接工艺已基本成熟。

在P92管道施工的基础上,国电焊接信息网2007年过3月在南京出台了《T/P92钢焊接指导性工艺》初稿。

但随着P92钢管道壁厚的增加,主蒸汽管道由75mm增至91mm以上,焊接质量要求高与接热处理工艺相对落后的矛盾已趋明显,采用先进的设备和工艺已成了关键。

2 P92钢的焊接性T/P92钢的标准化学成分和机械性能列入表1和表2。

P92钢是在P91钢中添加钨(1.7%W)和降低钼(0.5%Mo)而开发的新钢种,因为钨可以显著提高钢材的高温蠕变断裂强度,P92钢工作温度比P91钢工作温度高,可以达到630℃。

但是,钢中过量添加钨会促进δ—铁素体的形成,降低冲击韧性和蠕变断裂温度。

表1 P92钢的化学成分表2 P92钢的机械性能3 P92钢超厚壁管焊接工艺焊接母材:φ531×91mm,实测为φn531×93mm。

新型耐热钢P92焊接质量控制

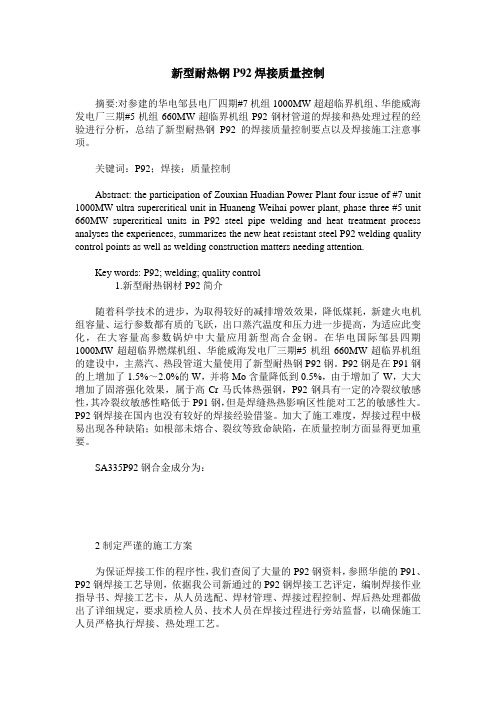

新型耐热钢P92焊接质量控制摘要:对参建的华电邹县电厂四期#7机组1000MW超超临界机组、华能威海发电厂三期#5机组660MW超临界机组P92钢材管道的焊接和热处理过程的经验进行分析,总结了新型耐热钢P92的焊接质量控制要点以及焊接施工注意事项。

关键词:P92;焊接;质量控制Abstract: the participation of Zouxian Huadian Power Plant four issue of #7 unit 1000MW ultra supercritical unit in Huaneng Weihai power plant, phase three #5 unit 660MW supercritical units in P92 steel pipe welding and heat treatment process analyses the experiences, summarizes the new heat resistant steel P92 welding quality control points as well as welding construction matters needing attention.Key words: P92; welding; quality control1.新型耐热钢材P92简介随着科学技术的进步,为取得较好的减排增效效果,降低煤耗,新建火电机组容量、运行参数都有质的飞跃,出口蒸汽温度和压力进一步提高,为适应此变化,在大容量高参数锅炉中大量应用新型高合金钢。

在华电国际邹县四期1000MW超超临界燃煤机组、华能威海发电厂三期#5机组660MW超临界机组的建设中,主蒸汽、热段管道大量使用了新型耐热钢P92钢。

P92钢是在P91钢的上增加了1.5%~2.0%的W,并将Mo含量降低到0.5%,由于增加了W,大大增加了固溶强化效果,属于高Cr马氏体热强钢,P92钢具有一定的冷裂纹敏感性,其冷裂纹敏感性略低于P91钢,但是焊缝热热影响区性能对工艺的敏感性大。

P92超厚壁管焊缝热处理工艺研究

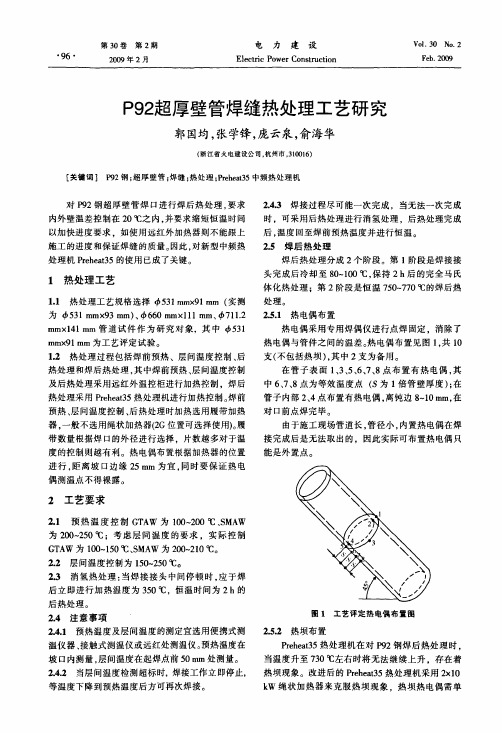

第2期P92超厚壁管焊缝热处理工艺研究・97・独布置。

绳状加热器捆扎在焊缝两侧,如图2。

图2绳状加热器捆扎示意图2.5.3加热器布置热坝加热器绑扎完成后,进行保温棉和感应加热电缆的布置。

为了防止加热器在加热过程中脱落,在两端用石棉布进行包扎固定。

感应加热电缆为绳状绑扎,Preheat35中频热处理机上下温度为可调,方法是调节感应加热电缆缠绕间距,间距小则温度高,间距大则温度低,因此可通过该方法来调节管壁的上下温差,以达到内外壁温差控制在20℃以内的标准要求。

2.5.4热处理工艺恒温温度:750~770℃;恒温时间:7h;升降温速度:65℃/ll。

3恒温温度显示分析检测用热电偶共有8支,恒温时热电偶温度显示见表1。

由表I知焊缝内外壁温差为9—10℃,外壁上下温差为9℃,最大温差为20℃;由6、7、8点热电偶温度可知,等效点无规律。

表1热电偶温度显示记录表℃热电偶编号I2345678温度7707617657507046604试件检验分析4.1焊缝硬度检验值见表2。

焊缝硬度值要求不大于250HB。

经检验符合标准要求。

4.2冲击试验冲击值见表3。

焊缝冲击值要求大于41J/cm2.经检验符合标准要求。

表2焊缝硬度统计表HB位置母材热影响区(责任编辑:何鹏)岛勘粤脊%勘岛s每嘞岛劫岛岛嘞岛岛岛毒爷%¥爷%芦每盏—啤粤脊’窄劫嘞嘞岛¥辛嘞¥铲%¥爷%芦彳向粤尜匆¥铲华电首台600MW空冷火电机组虚拟DPU仿真机投入使用【本刊讯】近日,由山东电力研究院组成的专家组对华电宁夏灵武发电有限公司600MW空冷机组仿真机项目进行了验收。

至此。

华电集团公司首台600MW空冷火电机组虚拟DPU仿真系统正式投入使用。

华电宁夏灵武发电有限公司高度重视员工培训工作。

在2006年成立之初,公司就提出建设国内最先进的空冷仿真机的构想。

以便于加强员工技术培训。

提高员工驾驭新型空冷机组的能力。

在华电集团和华电国际电力股份有限公司的大力帮助下.通过与广东亚仿科技股份有限公司一年多的通力合作,该公司600MW直接空冷燃煤机组仿真机系统按计划于2008年12月正式投入使用。

P92焊接的主要问题及对策

2018/11/14

11

图4 T91、HCM12、X20等钢的 常温韧度比较

图5 P92钢的冲击值-试验温度曲线

2018/11/14

12

(4)具备优良的抗氧化性能 P92钢的抗烟灰氧化和抗水蒸汽氧化性能与P91 钢大致相同。经测试,P92钢与P91钢在600℃、 700℃下3000小时的水蒸汽氧化皮厚度大致相同。

1) 焊接线能量,预热和层间温度对焊缝韧度的影响。

2018/11/14

17

图9 P91模拟热循环试样韧度与t8/5的关系

从对P92钢大口径厚壁管焊接接头性能的试验研究中证实 了上述的观点。试验时在相同焊接位置,相同的焊接工艺 条件下,焊道层的增厚(即焊接线能量的增大)对熔敷金 属的冲击韧度的影响明显。在其他焊接工艺条件相同的情 况下,层间温度的高低对熔敷金属冲击韧度也有影响。

2

一.P92钢的化学成份 和主要性能

2018/11/14

3

1.P92钢的化学成份及特点

SA335-P92钢是在P91钢的基础上添加W

元素,适当减少Mo元素的含量,开发出来一

种新型钢种,适用蒸汽温度在580~620℃的

超超临界机组厚壁部件材料。 其化学成份见 表1。

2018/11/14

4

表1:SA335-P92钢化学成份(%)

P92钢在机组启动和停止时,抗疲劳损伤的能

力不仅会优于奥氏体钢,也会比P22钢强,导 热率与P91钢相同,比奥氏体钢高。

2018/11/14

6

T91/P91、T92/P92、T22/P22和TP316钢 的线膨胀系数和热导率见图1、图2所示

2018/11/14

7

SA335-P92大径厚壁管的焊接和热处理工艺

SA335-P92大径厚壁管的焊接和热处理工艺前言:随着大型火力发电机组参数向超超临界方向发现,适应高参数条件设备运行的新型低碳马氏体耐热钢SA335-P92因具有良好的高温强度、抗蠕变性能、抗高温腐蚀和抗高温氧化等性能,广泛应用于我国660~1000MW机组主蒸汽及再热蒸汽管道中。

1、SA335-P92的特性及焊接性SA335-P92是在SA335-P91的基础上通过添加1.5%~2.0%的W元素,降低Mo元素含量,采用V、Nb元素微合金化并控制N和B元素含量开发来的,极大地增加了固溶强化效果。

由于W和其他合金元素Cr、Mo、V、Nb和N等元素的添加,SA335-P92的焊接性也要差于SA335-P91。

表1. SA335-P92钢的化学成分 w%表2. SA335-P92钢的力学性能2、SA335-P92的焊接工艺1)焊材的选择SA335-P92大径厚壁管的焊接方法采用氩弧焊打底,焊条电弧焊填充盖面。

氩弧焊打底厚度应超过3mm,需要进行两层氩弧焊打底焊接,每次的厚度不超过2.4mm。

焊条电弧焊进行填充和盖面时,选用的焊条直径不大于3.2mm。

焊材选用德国奥钢联伯乐(原德国蒂森)MTS616-ER90S-G,直径为Φ2.4的焊丝和MTS616-E9015-G,直径为Φ2.5和Φ3.2的焊条,SA335-P92不采用Φ4.0的焊条。

2)焊接参数的选择见表表3. SA335-P92焊接工艺参数焊接工艺参数上表的焊接工艺参数选择的母材规格为Φ448×75,SA335-P92焊接时选择多层多道焊接,焊接电流不宜过大,焊接速度不宜过快。

SA335-P92对焊接的热输入的控制要求比较高,焊接热输入过大容易导致焊接接口的冲击韧性降低,所以必须采用小的焊接线能量。

SA335-P92在焊接时采用小直径焊条,较小的焊接电流,较快的焊接速度和较低的层间温度。

焊接过程的控制3、SA335-P92的焊接过程控制1)焊前准备焊接之前需搭设防护棚,并配备必要的照明设施。

主蒸汽P92管道焊接施工作业指导书

主蒸汽P92管道焊接作业指导书目录1.………编制依据2.………工程概况3.………适用范围4.………焊接作业因具备的条件5.………机工具准备6.………材料要求7.………焊接操作工艺流程8.………焊接操作工艺描述9.………焊接及热处理返工工艺10.………焊接质量控制及质量要求11.………安全文明施工12.………附录1编制依据2工程概况华能玉环电厂4×1000MW机组主蒸汽管道一部分由华东电力设计院设计,由江苏苏源电力装备有限公司进行配管;另一部分由哈尔滨锅炉厂设计提供。

高压旁路管由华东电力设计院设计。

主蒸汽管道是由锅炉过热器出口集箱两端接出,先经过两路φ559*108的管道,通过大小头连接到Di349*72的管道,再直接接至两只主汽门。

在主汽门进口前设置了高压旁路,经Di248*53的管道和高旁控制阀至低温再热蒸汽管道接口。

主蒸汽及高压旁路系统的设计参数见表1:表1 主蒸汽及高压旁路系统设计参数T/P92材料是在T/P91材料的基础上经过改良而发展起来的,与T/P91相比,T/P92钢加入了钨,减少钼的含量以调整铁素体-奥氏体元素之间的平衡,并且加入了微量的合金元素硼。

T/P91与T/P92的成份对比见表2。

表2 T/P91与T/P92材料成份对比现场使用的P92钢是经过正火及回火处理,其显微组织为回火马氏体组织(主要是Fe/Cr/Mo的碳化物及V/Nb的氮化物),是国内火力发电厂首次应用的一种新钢种,其许用应力见表3。

由于W的固溶强化和Nb、V的碳氮化物的弥散强化作用,与T/P91相比,高温持久强度在600℃下要高30%~35%。

在高温下(600℃及以上)可以有效地减低结构的设计壁厚,降低结构的整体重量。

表3 T/P91与T/P92许用应力值(Mpa)由于T/P92的主要合金成份与T/P91的主要合金成分差不多,其焊接工艺与T/P91焊接工艺相当。

但由于加入W等元素,它的焊接工艺过程控制要比T/P91要严格。

P92焊接和热处理技术方案

SA335-P92钢大口径厚壁管道焊接和热处理技术方案目录1、编制依据2、工程概况及主要工程量3、对参加作业人员的资格和要求4、施工作业所需工器具的规格及等级和配备及劳动力配备5、作业前的准备工作和必须具备的条件6、作业程序、方法和内容7、作业结果的检查验收和达到的标准要求附录:大口径管道焊口内部充氩保护装置示意图焊接流程图1.编制依据1.1上海锅炉厂有限公司及华东电力设计院提供的有关施工图纸1.1.1 二级过热器至三级过热器连接管道 780530-D1-04、780530-B1-04001、04012、04015、04018、04024、04028、04031、04034。

1.1.2 主蒸汽管道安装图 F105101S-J1202-01~14。

1.1.3 主蒸汽管道安装图 F105101S-J1203-01~8。

1.2技术规范、检验标准、验收依据。

1.2.1火力发电厂焊接技术规程 DL/T869-20041.2.2火力发电厂金属技术监督规程 DL438-20001.2.3火电施工质量检验及评定标准(焊接篇)1.2.4钢制承压管道对接焊接接头射线检验技术规程 DL/T 821-20021.2.5管道焊接接头超声波检验技术规程 DL/T 820-20021.2.6焊接工艺评定规程 DL/T868-20041.2.7蒸汽锅炉安全技术监察规程劳部发【1996】276号1.2.8压力容器安全技术监察规程劳锅字【1990】8号1.2.9电力锅炉压力容器安全监督管理工作规定国电总【2002】465号1.2.10电力工业锅炉压力容器监察规程 DL/T612-19961.2.11电站锅炉压力容器检验规程 DL/T647-20041.2.12压力容器安全质量检验规则劳锅字【1990】10号1.2.13 SA335-P92钢大口径厚壁管道焊接及热处理工艺研究报告上海电力建设有限责任公司2.工程概况及主要工程量。

外高桥第三发电厂2×1000MW机组中SA335-P92管道有三路,一为主蒸汽管道,由华东电力设计院设计,其规格为ф546*92,焊口数量约为52只;二为热再热蒸汽管道,由华东电力设计院设计,其规格为ф747*40,焊口数量约为61只;二为锅炉岛部分的二级过热器至三级过热器连接管道由锅炉厂供货其规格为ф457*65、ф457*70,焊口数量为28只。

P92钢埋弧焊焊接工艺

焊材规格/mm C Si Mn S P Cr Ni Mo V W Nb

MTS- 616 焊丝 !2.4

0.106 0.36 0.49 0.007 0.002 8.72

0.50

0.42 0.213 1.54

0.07

MTS- 616 焊条 !2.5

0.10 0.27 0.62 0.006 0.006 8.78 0.68 0.55 0.199 1.55 0.040

AKV/J ( 20 ℃)

SMAW:Thermanit MTS 616/Thermanit MTS 911; !4.0 mm 80

70

60

50

40 PWHT:750 ℃/4 h

30

20

10

PWHT:750 ℃/2 h

0 1 5 10 15 20 25 30 35 38 40 ( ×103) 保 温 时 间 /h

( 1) 焊前及过程中的清理 对口前, 应将焊口每侧宽 15 ̄20 mm 范围及管子 内外壁的油、垢、锈、漆等清理干净, 直至露出金属 光泽; 坡口处母材无裂纹、重皮、坡口损伤及毛刺等 缺陷; 每只焊口施焊前必须进行 PT 检验 ( 检验范围 为坡口及其边缘 20 mm 内) , 检验合格后方可施焊。 焊接过程中应注意避免保温材料等异物落入焊缝中, 并注意层间清理, 焊接中应将每层焊道接头错开 10~ 15 mm, 同时注意尽量焊得平滑, 便于清渣和避免出 现 “死角”。每层 ( 道) 焊缝焊后应用磨光机或钢丝 刷等将焊渣、飞溅等杂物清理干净 ( 尤其应注意中间 接头和坡口边缘) 。 ( 2) 焊接参数控制 与 P91 钢焊接相同, P92 钢焊件输入热量对焊接 接头的冲击韧性有较大的影响, 焊件输入热量越大, 焊接接头的冲击韧性越低。必须采用比较小的焊接热 输入进行施焊, 如采用小直径焊条、较小的焊接电流、 较快的焊接速度和较低的道间温度等。根据工艺评定 要求, 焊接热输入控制在 25 kJ/cm 以下。 为便于现场控制热输入, 根据焊接热输入与焊层 厚度、摆动宽度及层间温度的关系, 在施焊过程中对 这几方面进行了控制。在施工中要求焊条电弧焊焊层 厚度不大于所用焊条直径, 摆动宽度不大于所用焊条 直径的 3 倍, 层间温度控制在 300 ℃以内。同时, 多 层多道焊各层 ( 道) 的接头应错开, 严禁同时在一处 熄弧, 以免局部温度过高影响施焊质量。 埋弧焊必须严格控制焊接电流、电弧电压、转速

(整理)P92钢焊接施工工法

SA335P92钢焊接施工工法随着国内发电厂机组容量的逐渐提高,管道承受的温度、压力逐渐增大,管道的材质要求也进一步加大,如果在超临界、超超临界机组中继续采用P91钢管则该钢管的壁厚将有较大的增大,而管壁壁厚过厚不仅提高了成本和工艺复杂性而且对锅炉的运行安全带来一定的威胁。

故在设计制造超临界、超超临界机组中用强度等级更高的P92等铁素体钢代替P91制造厚壁高温高压管道势在必行。

先进的焊接工艺和焊接技术管理从技术和管理两方面保证了焊口的合格率及焊接质量。

一. 工法特点:1.新钢种SA335P92钢的焊接工艺。

2.新钢种SA335P92钢的焊接技术管理。

二. 试用范围:本工法试用于发电厂建设中新钢种SA335P92钢管道的焊接施工。

三.工艺原理本工法工艺原理是通过先进的焊接工艺,严格的现场焊接施工控制,从而达到较高的焊口合格率。

四.工艺流程和操作要点1 工艺流程见右图。

2 操作要点:此工法的主要操作要点为,先进的焊接工艺及焊接施工管理。

2.1 焊前准备2.1.1 焊前练习:焊前练习鉴定时应模拟出现场实际困难位置以供焊工熟悉现场施工的困难度,焊工焊前考试管需外观检验及无损检验均合格后方可上岗施焊,未通过焊前练习鉴定的焊工,不允许上岗施焊。

2.1.2坡口检查:坡口周围没有裂纹、夹层等缺陷,焊口采用综合型坡口,坡口角度符合图纸要求,如果超出标准必须向焊接技术员反映并采取措施处理合格后方可施焊,不得擅自施焊。

2.1.3坡口清理:坡口表面及附近母材(内、外壁)的油、漆、垢、锈、渣等清理干净,6.焊缝热处理完后须及时进行无损检验,焊接技术员与无损检验检验人员及时沟通,对焊缝的检验结果须第一时间通知施工队进行处理注意事项5.每一道焊接完毕后,及时通知焊接热处理人员,对焊口进行热处理4.采用氩电联焊的焊接方法,氩弧焊打底保证管子内部焊缝的透度,电焊填充盖面,注意接头处的熔合度和焊缝表面的外观质量。

无损检验焊接前预热焊接焊后热处理充氩点口点口前预热焊接焊材发放焊工上岗焊条烘烤焊材进场施工交底合格与相关专业协调施工计划焊工焊前练习作相应的施工工艺评定停工,针对所出现的问题进行讨论,调整方案,得出新的结论,应用于施工过程中出现问题工艺流程图1.特别注意,点口工艺与正式焊接工艺相同,需焊前火焰预热。

P92钢大径厚壁管道焊口质量控制

P92钢大径厚壁管道焊口质量控制摘要:本文简要介绍了P92钢的焊接性,从加强焊接操作手法训练、提高焊工责任心、焊接热处理工艺控制等方面阐述了P92钢大径厚壁管道焊口焊接及热处理质量控制要点,指出只有工艺、人员、设备、环境等各方面都控制到位,才能确保P92钢焊接热处理质量。

关键词:焊接线能量、层间温度、旁站监督前言:P92钢供货状态为正火+回火,组织为回火马氏体,合金总含量12.253%。

P92钢持久强度高,在600℃比目前常用的P91钢约高30%。

近年来随着火力发电工程机组运行参数不断提高,P92钢已成为目前超(超)临界机组的主力钢种,广泛应用于超(超)临界机组主蒸汽管道、高温再热蒸汽管道及高低压旁路管道等。

但由于P92钢合金含量高,作为大径厚壁管道,焊接工作量大,焊接技术难度高,易产生冷裂纹和再热裂纹倾向。

如果焊接及热处理质量得不到保证,P92钢的优势将不复存在,并对机组运行安全性带来威胁。

下面结合多个工程超超临界机组P92钢大径厚壁管道焊接经验,浅析P92钢大径厚壁管道焊口焊接及热处理质量控制要点。

一、加强培训教育和焊接操作手法训练,提高焊工责任心和焊接水平焊缝质量的好坏,很大程度上取决于焊工的责任心和技能水平,从事P92钢大径厚壁管道焊接的焊工必须具有较强的责任心和一定的工作经验。

工程施工前应加强对焊工的培训教育,提高焊工责任心和焊接水平。

按《焊工技术考核规程》DL/T679-1999对焊工进行考试,取得相应的合格证方可上岗。

1.强化焊工责任心首先在观念上要改变过去大电流、单道、厚层焊接方法。

近年来由于焊接技术规程对焊层厚度及焊条摆动宽度做出了明确规定,焊工观念和操作手法已经有了很大的改变。

因有些焊工责任心不强,为图快省事,执行焊接工艺打折扣,严重影响焊接质量,故我们对于P92钢大径厚壁管道焊接,安排专人全过程旁站监督,对焊接参数进行记录,确保焊工严格按焊接工艺要求执行。

2.训练焊接操作手法正确的操作手法是焊接操作技能得以提高的前提,P92钢焊接工艺要求高,操作手法要求细,需要以小线能量,小摆幅,薄焊层,多层多道施焊,要求焊工不断的训练,养成良好的施焊习惯,特别是控制焊层厚度和焊条摆动宽度。

高合金SA-335P92 大口径厚管壁焊接措施

高合金SA-335P92大口径厚管壁焊接措施本标段汽机的主蒸汽、再热蒸汽管道采用SA-335P92、P91钢种,大口径SA-335P92材料的现场安装对焊接、热处理、金属检验等多工种的配合、协调和焊接质量的控制提出了新要求。

同时因管壁厚、刚性大、合金成份高,焊后容易产生焊接冷裂纹。

针对该钢种特点,拟采用合理的焊接方法和工艺及特殊的焊接措施,如先进焊接设备的投入、加强焊接人员的培训、对新钢种的焊接工艺评定、对高合金钢管道接头在焊接过程中背部充保护气体、焊接质量三阶段的控制等一系列有效而科学的手段,以保证本标段焊接质量始终处于受控状态。

2.1P92钢焊接工艺参数选择的原则P92钢是在P91钢的基础上加1.5%〜2.0%的W,降低了Mo的含量以调整铁素体-奥氏体元素之间的平衡,并加入了微量合金元素硼。

6(XrC许用应力比P91高34%,达到TP347的水平。

由于它具有较高的蠕变性能,所以可以减轻锅炉和管道部件的重量。

它的抗热疲劳性强于奥氏体不锈钢。

同时,另外一个存在的事实是焊接接头的性能随着线能量的增加而变劣,因此,焊接工艺的正确合理与否是P92钢获得良好性能的前提。

从国外的文献资料来看,P92钢焊接工艺评定仅给出了一个合理的工艺范围,它存在着与实际施工的差距。

例如,制约焊接线能量输入的热容量、冷却条件等都与工艺评定条件有所不同,现场焊接对这些因素都应予以了充分的考虑。

本标段选用的P92钢焊接工艺的原则如下:a)相关技术标准热处理工艺参数与我公司焊接工艺试验室所做试验的评定结果不相悖,尽可能明确小的选择范围。

b)对未能明示的工艺参数完全按照既定的工艺标准执行,并明确尽量小的选择范围。

c)焊接线能量的选择在不违反工艺评定给出的范围中选用尽量小的规范,所有焊接因素的变量均考虑利用小的线能量。

手工电弧焊的焊接线能量控制在17KJ∕cm以内。

根部三层焊接时内壁充氧气保护。

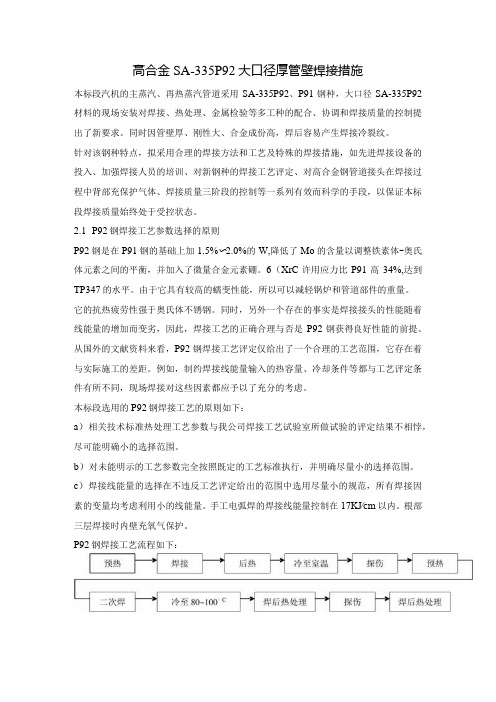

P92钢焊接工艺流程如下:2.2P92钢焊接工艺控制措施本工程采用了高合金钢SA-335P92、P91大口径厚壁管,用于主蒸汽和再热蒸汽管道上,规格有Di349X72、Di248X53、Di669×50>Di502×38等。

浅谈 P92 钢工厂化配管的焊接质量控制要点

浅谈P92钢工厂化配管的焊接质量控制要点赵桂云刘元生孟庆若(天津电力建设公司修造厂,天津,300122)摘 要:本文作者依据亲身参与营口两台超超临界火电机组工厂化预制中P92钢三种焊接方法应用中的过程控制的工作经验及实例,对P92钢焊前准备、坡口组对、焊前预热、根部充氩保护、焊接线能量、层间温度、焊后热处理以及无损检测等关键控制点的控制要求和控制要点,并针对性的总结出规模生产中如何控制P92钢焊接质量的控制技术,这些技术也可以推广到其它钢种的焊接控制管理,供大家参考。

关键词:超超临界;P92钢;焊接;质量控制1引言自国内玉环首台超超临界机组采用ASTM A335P92钢作为主汽管道用材后,后续相同参数的机组均以采用A335P92钢做为主汽管道用材首选,预计在相当一段时间内这种选择应是超超临界机组主汽管道用钢的一个标准配备。

玉环项目的成功投产在金属专业上最大的收获是确定了A335P92钢焊接的基本工艺。

但是如何将确定后的焊接工艺转化成适用于规模化生产的焊接操作技术,还需要通过大量的实践来逐步调整,以致形成一个最适宜的焊接技术规程。

P92钢是用钒、铌元素微合金化并控制硼和氮元素含量的铁素体钢(9Cr、1.75W、0.5Mo)。

其有着高蠕变断裂强度、有限的硬度、良好的韧性。

但从国内焊接研究方面发现P92钢虽然焊接性较好,但工艺要求相对一般低合金钢来讲非常苛刻,操作起来难度大。

要得到优质的P92焊接接头,控制的要点涵盖人、机、料、法、环、测等诸多方面,缺一不可。

我厂在国内首台超超临界600MW机组---营口电厂3#机组中P92钢的焊接质量采用综合控制方法取得了非常好的效果,在08年中国工程建设焊接协会进行的优秀焊接工程评比中,营口电厂的高压管道工厂化配制焊接工程获得了优秀焊接工程奖。

下面结合营口超超临界机组配管过程中的P92钢焊接情况浅析P92钢在实际生产中的焊接控制要点。

2 工程概况辽宁华能营口发电厂二期扩建工程(3#机)装机容量为600MW超超临界燃煤发电机组,其主蒸汽管道、热段管道均为P92钢。

P91、P92管道现场焊后热处理工艺实施细则

5. 提高温度均匀性的措施

5.1 水平布置的管道对接接头 对水平布置的管道,由于对流的存在,必然会导致管子上 12:00 位置的温度

比 6:00 位置特别是内壁的温度更高,如采用只有一个控温加热区(控温热电偶 在 12:00 位置)的电阻加热方式时,6:00 位置特别是内壁的温度将可能低得多, 造成这些部位回火不充分。可以采取以下一种或多种方法减小这种温度不均匀 性:

2. 规范性引用文件

ASME 锅炉压力容器规范 B31.1-2004 动力管道 ASME 锅炉压力容器规范 B31.3-2004 工艺管道 ASME 锅炉压力容器规范 第 3 节-2004:核设施元部件制造规则,第 1 分 册第 NB 子节,1 级元件; GB/T 18591-2004 焊接预热温度、道间温度及预热维持温度的测量指南; BS 2633-1987 Standard Specification for Class I Arc Welding of Ferritic Steel Pipework for Carrying Fluids; API 570-1998,Piping Inspection Code: Inspection, Repair, Alteration, and Rerating of In-Service Piping Systems; AWS D10.10/D10.10M-1999 Recommended Practices for Local Heating of Welds in Piping and tubing; DL/T 869-2004 火力发电厂焊接技术规程; DL/T 819-2002 火力发电厂焊接热处理技术规程; GB 2974-1982 工业用热电偶丝检验方法; JB T 6046-1992 碳钢、低合金钢焊接构件焊后热处理方法; GB/T 2614-1998 镍铬-镍硅热电偶丝; GB/T 16839.1-1997 热电偶 第 1 部分:分度表; GB-T16839.2-1997 热电偶 第 II 部分:允差; GB/T4989-1994 热电偶用补偿导线。

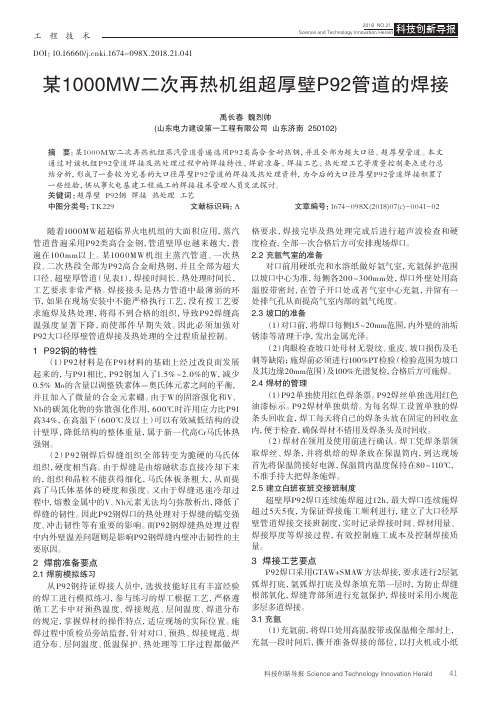

某1000MW二次再热机组超厚壁P92管道的焊接

工程技术科技创新导报 Science and Technology Innovation Herald41DOI:10.16660/ki.1674-098X.2018.21.041某1000MW二次再热机组超厚壁P92管道的焊接禹长春 魏烈帅(山东电力建设第一工程有限公司 山东济南 250102)摘 要:某1000MW二次再热机组蒸汽管道普遍选用P92类高合金耐热钢,并且全部为超大口径、超厚壁管道。

本文通过对该机组P92管道焊接及热处理过程中的焊接特性、焊前准备、焊接工艺、热处理工艺等质量控制要点进行总结分析,形成了一套较为完善的大口径厚壁P92管道的焊接及热处理资料,为今后的大口径厚壁P92管道焊接积累了一些经验,供从事火电基建工程施工的焊接技术管理人员交流探讨。

关键词:超厚壁 P92钢 焊接 热处理 工艺中图分类号:TK229 文献标识码:A 文章编号:1674-098X(2018)07(c)-0041-02随着1000MW超超临界火电机组的大面积应用,蒸汽管道普遍采用P92类高合金钢,管道壁厚也越来越大,普遍在100mm以上。

某1000MW机组主蒸汽管道、一次热段、二次热段全部为P92高合金耐热钢,并且全部为超大口径、超壁厚管道(见表1),焊接时间长、热处理时间长,工艺要求非常严格。

焊接接头是热力管道中最薄弱的环节,如果在现场安装中不能严格执行工艺,没有按工艺要求施焊及热处理,将得不到合格的组织,导致P92焊缝高温强度显著下降,而使部件早期失效。

因此必须加强对P92大口径厚壁管道焊接及热处理的全过程质量控制。

1 P92钢的特性(1)P92材料是在P91材料的基础上经过改良而发展起来的,与P91相比,P92钢加入了1.5%~2.0%的W,减少0.5% Mo的含量以调整铁素体-奥氏体元素之间的平衡,并且加入了微量的合金元素硼。

由于W的固溶强化和V、Nb的碳氮化物的弥散强化作用,600℃时许用应力比P91高34%,在高温下(600℃及以上)可以有效减低结构的设计壁厚,降低结构的整体重量,属于新一代高Cr马氏体热强钢。

SA335-P92马氏体型耐热钢管道焊接施工工法(2)

SA335-P92马氏体型耐热钢管道焊接施工工法SA335-P92马氏体型耐热钢管道焊接施工工法一、前言SA335-P92马氏体型耐热钢是一种高温高压管道材料,具有优异的热力学性能和耐腐蚀性能,在能源工业和化工领域得到广泛应用。

为了确保管道在施工和运行过程中的安全稳定性,需采用一种合适的焊接施工工法。

本文将对SA335-P92马氏体型耐热钢管道焊接施工工法进行详细介绍。

二、工法特点SA335-P92马氏体型耐热钢管道焊接施工工法具有以下特点:1. 适应性强:适用于各种焊接方式,包括手工弧焊、气体保护焊、埋弧焊和自动焊接。

同时,适用于不同规格和材质的管道焊接。

2. 施工效率高:采用机械化或自动化设备进行焊接,提高施工效率,缩短施工周期。

3. 焊缝质量好:采用合适的焊接工艺和材料配比,保证焊缝的质量,提高管道的可靠性和耐用性。

三、适应范围SA335-P92马氏体型耐热钢管道焊接施工工法适用于以下领域:1. 火力发电厂:适用于主蒸汽管道、再热蒸汽管道、高温高压循环水管道等。

2. 炼油厂:适用于高温高压蒸汽管道、裂解炉管道等。

3. 化工厂:适用于高温高压气体管道、介质输送管道等。

四、工艺原理SA335-P92马氏体型耐热钢管道焊接施工工法基于以下原理:1. 材料特性:SA335-P92马氏体型耐热钢具有良好的耐蚀性和高温稳定性,适用于高温高压环境。

2. 焊接工艺:根据管道的材质和规格,采用相应的焊接工艺,包括预热、焊接参数调整、焊接顺序等。

3. 压力测试:对焊接完成的管道进行压力测试,确保管道的密封性和可靠性。

五、施工工艺SA335-P92马氏体型耐热钢管道焊接施工工艺包括以下几个阶段:1. 准备工作:包括管道材料的检验、准备焊接工艺规程、准备焊接材料和设备等。

2. 管道准备:对管道进行清洗和除锈,确保焊接区域的清洁度和材料的表面质量。

3. 管道定位:根据设计要求和施工图纸,在施工现场进行管道的定位和安装。

某发电厂P92材质壁厚800×195mm管道现场焊接技术

某发电厂P92材质壁厚800×195 mm管道现场焊接技术摘要:焊接是管道安装工程质量形成过程中的关键工序,焊接质量的好坏直接影响着工程的竣工验收和系统的安全运行.然而一般焊接质量控制往往只重视焊前和焊后,却忽略了焊接过程的控制.大口径大壁厚管道的安装工序多,难度大,焊接过程中每一道焊缝的焊接需要进行全过程质量控制,才能保证管道焊接施工质量。

关键词:焊接;管道;施工前言该方案属于电厂P92材质壁厚800×195 mm管道焊接和检测相关领域,当前该技术已实现国内P92材质大口径管道现场可靠性焊接技术方案,一方面实现在施工环境比较复杂情况下如何焊接,检测等。

另一方面给某些高合金大口径管道无法返厂进行更换,提供可靠性焊接施工技术方案。

一、技术领域和背景技术由于现在绝大部分电厂P92材质大口径管道是在设备工厂进行自动化焊接,施工环境良好,热处理施工易控制,金属检测方便,该种焊接施工比较安全可靠,但无法在施工环境比较复杂,特别是一些管道焊接已固定成型,无法切割返厂,进行跟换。

并且返厂跟换成本大,周期较长,无法保证现场后续安装设备的稳定性及焊接应力释放等因素,容易造成管道二次伤害,从而影响机组运行的安全稳定性。

该焊接技术方案可为P92材质高合金大口径管道现场施工提供可靠性,降低成本,减少设备安装二次伤害,保证焊接应力正常释放。

针对国内高合金壁厚800×195 mm管道现场可靠性焊接不足,有必要为提高机组的安全性、可靠性,而对国内高合金壁厚800×195 mm管道现场施工提供一种焊接前准备、焊接工艺、热处理工艺等质量等控制要点提供总结和经验。

二、管道实施方式1、用一句话概括本方案的核心思想:对国内高合金壁厚800×195 mm管道现场施工提供一种焊接前准备、焊接工艺、热处理工艺等质量控制要点提供方法和经验。

2、固定方案拆除接管更换涉及的高主阀、主蒸汽管道保温,对主蒸汽管道进行固定。

浅谈主蒸汽管道(SA-335P92)的焊接方法

浅谈主蒸汽管道(SA-335P92)的焊接方法摘要:在电建施工中,焊接工作是电站施工建设的重要环节,在市场经济条件的推动下,对火电焊接施工质量提出了越来越高的要求,焊接质量已成为施工中最重要的因素,它也已成为公司创信誉和站稳电力建设市场的重要因素。

P92钢是一种高合金高强度马氏体耐热钢,它以其良好的高温持久强度、热稳定性和高温抗蠕变能力等性能,在电站中获得越来越广的应用。

以下是对由我公司承担的华润电力(锦州)有限公司2×660MW超超临界燃煤发电供热1号机组的锅炉主蒸汽管道(Φ457×85)的焊接方法做一简单介绍。

关键词:人员、机械器具、材料、环境要求P92钢的焊接焊后热处理1.对作业人员要求首先焊工必须具有相应施工作业项目的焊接合格证书,中断工作六个月以上者,必须重新复试,合格后方能上岗。

焊工必须凭借焊材领用单领取焊接材料,避免焊接材料错用。

焊后做好自检和互检工作,当作业条件与作业指导书要求不符时,停止或拒绝施焊,作业过程中出现重大问题时,停止施焊并报告技术人员或班组长等相关人员,不得自行处理。

2.作业机械、工器具要求(1)现场焊机为ZX7-400STG型。

(2)每名焊工需配备焊枪、焊帽、氩气减压流量计、氩气带、保温筒、手锤、扁铲、角向、钢丝刷、白光镜、绝缘鞋以及相应劳动保护用品等各一套。

3. 作业材料要求(1)焊接材料入库前要有合格证件。

(2)焊条存放要有焊条存放架,焊接材料存放于干燥、通风良好的地方,室内的温度不低于5℃,且空气相对湿度低于60%。

(3)焊条使用前要按焊条说明书的规定进行烘培,焊工领用时要有跟踪记录;使用时应装入保温温度为80℃-110℃专用保温筒内,随用随取,且要接通电源,不同牌号的焊条不得放于同一个保温筒内,重复烘焙不得超过两次。

(4)焊丝在使用前,应清除锈、垢和油污,露出金属光泽。

(5)钨极氩弧焊用的电极,宜采用铈钨棒,所用氩气纯度不低于99.99%,瓶内压力不得小于0.5Mpa。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P92管材焊接全过程控制工法P92管材焊接全过程控制工法执笔人:刘云江西火电建设公司)目录i工法特点 (i)2施工要点 (1)3质量标准 (8)4安全技术措施 (9)5劳动组织及人员资格要求 (9)6主要施工机具及测量设备 (10)7应用实例 (10)T/P92钢是在T/P91钢的基础上改良开发出来的新钢种,化学成份上适当降低了钼元素的含量(0. 5% Mo),同时加入一定量的钨(1. 7% W)以将材料的钼当量(Mo+0.5w)从P91钢的1%提高到约1.5%,该钢还加人了适量的硼元素。

经上述合金化改良后,与其它铬一钼耐热钢相比P92钢的耐高温腐蚀和氧化性能与9% Cr钢相似,但材料的高温强度和蠕变性能得到了进一步提高。

由此带来的主要优点是在相同的工作温度、压力或设计寿命条件下,能够进一步降低电站锅炉及管道系统的重量或者在同样的结构尺寸下,进一步提高结构的设计工作温度,从而提高系统的热效率。

P92 钢属马氏体钢,具有一定冷裂倾向和接头脆化倾向。

因而对焊接工艺和热处理工艺有严格的要求,操作技术上也有一些特点。

1. 工法特点P92钢材焊接控制要点主要有几点:焊工技能水平、充氩保护、焊前预热、层间温度控制、焊后热处理。

2. 施工要点2.1 主要工序准备工作:焊接工艺评定—编制焊接及热处理工艺卡—技术交底—焊工岗前训练—检查焊接材料是否合格一焊条烘焙一检查氩气和氧气、电焊机、热处理设备等仪器仪表是否准确一坡口清理一着色检查坡口一充氩保护气室制作焊接及热处理过程:点固焊前烘烤预热一焊口点固一焊前预热一充氩一焊接(打底层焊接-填充盖面)—层间温度监控一焊工自检一热处理质量检查:工地质量检验f着色检查f硬度检验f UT检验。

2.2 施工要点2.2.1 焊接工艺评定已由公司焊接培训中心完成,焊接工艺评定编号为HP-119(2G)、HP-120 (5Q,规格为①384.35 X47.18,外观、无损探伤、拉伸试验、弯曲试验、冲击试验、金相检验、硬度检验、理化检验均合。

格该工艺评定适用于管径玄192.175mm厚度玄35.385mm类级号为B- IH(SA-335P92的焊接施工。

2.2.2按照工艺评定编制焊接及热处理工艺卡,对所有参与P92钢材焊接及热处理的人员进行技术交底,焊工岗前训练亦应按照正式焊接时工艺进行训练,对P92旱丝及焊条抽样光谱检查是否合格,检查氩气和氧气、电焊机、热处理设备等仪器仪表是否准确。

2.2.3 坡口清理及着色检查:管道坡口形状按实际供货,对口时要求坡口表面平整,不得有裂纹、分层、夹杂、坡口破损及毛刺等缺陷,坡口修整时,可使用角向砂轮机等轻便工具,坡口及其内外壁两侧15〜20mm范围内应将水、油、漆、垢和氧化皮等杂物清理干净,直至露出金属光泽。

为保持管子内壁齐平,遇有管子内壁错口值超过1mm或两侧壁厚不同时,应按DL869/T-2004规定处理。

对口后应对坡口及其内外壁两侧15〜20mm范围内进行着色检查是否有裂纹、分层等缺陷。

2.2.4充氩保护气室制作为防止根层焊缝金属氧化,氩弧焊打底及焊条填充第一层焊道时,应在管子内壁充氩气保护。

充氩保护范围以坡口中心为准,每侧各300〜400mm在对口之前以可溶纸或其它可溶材料,用耐高温胶带粘牢,焊口两侧各贴两层,做成密封气室,并检查粘贴是否严密,气室如下图1所示:图1:充氩保护气室2.2.5焊前预热氩弧焊的预热推荐温度为150〜200E,层间温度应控制在200〜250E,温度升至预热温度后且保温至少30mi n,使之内外壁均匀。

升温速度与热处理是一致且w 120C /h。

2.2.6点焊2.2.6.1点固焊时,采用的焊接工艺、焊接材料、预热温度等应与正式施焊时相通。

点固焊和施焊过程中,不得在管子表面引燃电弧试验电流。

2.2.6.2点固焊时,可采用“定位块”法点固在坡口内,点固焊不少于3点,点固焊用的“定位块”应选用含碳量小于0.25%钢材为宜。

最好采用与母材相同的T/P91、T/P92材质块。

如没有现成的T/P91、T/P92材质块,可用普通试块在试块表面用T/P91、T/P92对应焊材敷焊制作,敷焊好后打磨工整,且敷焊厚度不少于4mm2.2.6.3焊接过程中,施焊至“定位块”处时,应将“定位块”除掉,并将焊点用砂轮机磨掉.不得留有焊疤等痕迹。

并以肉眼或低倍放大镜检查,确认无裂纹等缺陷后,方可继续施焊。

2.2.6.4 在对口根部点固焊时,点固焊后应检查各焊点质量,如有缺陷应立即用机械方法清除,重新进行点固焊。

2.266点固焊直接在坡口内进行的,点固焊长度为15〜20mm高度3〜4mm焊点两端应修成缓坡形,以保证焊接时的接头质量。

2.2.6.7 焊接前应先将所有点固焊道的两端头修磨好,防止焊接时接头出现未熔合。

严禁在被焊工件表面引燃电弧、试验电流或随意焊接临时支撑物。

2.2.7 充氩保护2.2.7.1 氩气使用前按批次抽测氩气纯度,其纯度在99.95%以上。

227.2从进气孔进行充氩保护,开始流量可为10〜20L/min,充氩20min以上通过观察打火机熄灭情况判断保护效果,满足要求后方可施焊。

施焊过程中流量应保持在8〜10L / min 。

焊口处用高温铝箔胶带或高温塑料胶带密封,撕开一段,焊接一段。

当焊缝的焊层厚度超过8〜10mn W才可以停止充氩保护过程。

当点焊缝作为充气保护接头最终焊缝的一部分时,点焊时也要进行背面充氩保护。

2.2.8 焊接焊接线能量输入量对焊接接头冲击韧性有较大影响, 因此焊接过程中应采用多层多道、小直径、较小的电流及较快的速度焊接。

2.2.8.1 环境要求:a允许进行焊接操作的最低环境温度为5C;b、应采取措施减小焊接场所的风力,Ws< 2m/s, Ds v 8m/s;c 、焊接现场应该具有防潮、防雨、防雪设施。

2.2.8.2 焊接方法采用Ws/Ds,钨极氩弧焊的焊丝:Thermanit MTS616 —ER90S-G直径① 2.4mm 焊条:Thermanit MTS616—E9015-G,直径①2.5mm ①3.2mm 钨棒:宜选用铈钨极或镧钨极,直径①2.5mm氩弧焊丝使用前应除去表面油、垢等赃物,保持洁净;焊条除按国家标准规定保管外,使用前应进行烘焙,温度和时间按使用说明书进行,使用中应放在保温80T〜120C的便携式保温筒内随用随取,焊条保温筒应接上电源确保温度在80T〜120C 之间。

2.2.8.3 焊道布置见下图2暹火焊道打底焊焊道導焊丝@2. 4rir焊条2F 5rin1一2恳图2: P92焊口焊道布置示意图注:P92钢氩弧焊打底至少二层,焊丝选用0 2.4mm钨极为0 2.5mm氩气流量为8〜10L/min,背部保护氩气流量为10〜20L/ min。

注:焊条填充第3〜5层焊道时应在管子内壁充氩气保护,背部保护氩气流量为10〜20L/ mi n,拖后保护氩气流量为8〜10L/min。

228.6层间温度的控制:层间温度的测定,宜选用便携式测温仪器在起焊点前50m处测量, 最佳层间温度控制在210〜230E,每焊接一层测量一次,并做好监控记录,温度超过立即停止施焊。

2.2.8.7 氩弧焊(WS打底时注意事项:a)无论在什么位置的焊接,钨极都要垂直于管子的轴心。

b)采用内填丝法焊接,焊枪呈锯齿形摆动,在两侧适当停留,填丝动作要稳;采用内填丝法焊接,焊枪呈锯齿形摆动,在两侧适当停留,填丝动作要稳;填丝过程中切勿扰乱氩气气流,停弧时要注意让氩气保护熔池,防止焊缝氧化。

c)收弧电流要较小,将弧坑填满200-250C 150-200 C300 C以下不控温80-10012h后向坡口边缘收弧,以防止弧坑裂纹,间断时用手电筒检查打底层质量,发现缺陷立即清除,确保根部焊透;d)因P92含有很多的合金元素,焊接时产生较多的熔渣,每次熄弧后必须打磨熄弧处方可再焊。

228.8 电焊填充焊及盖面(Ds)时注意事项:a)为减少焊接应力与变形,直径>194mr的管道宜采用两人对称焊接。

同时,注意不得两人同时在一处收头。

以免局部温度过高影响施焊质量;b)焊接操作中采用小摆动、薄焊道、快焊速、多层多道焊工艺,手工电弧焊单层单道厚度不大于焊条直径,摆动宽度不大于焊条直径的4倍;C)每层焊道接头错开10〜15mm同时应尽量焊的平滑,便于清渣和避免出现“死角”;每层每道焊缝焊接完毕后,应用砂轮机或钢丝刷将焊渣、飞溅等杂物清理干净(尤应注意中间接头和坡口边缘),经自检合格后,方可焊接次层,直至完成;d)由于P92钢易出现冷裂纹和弧坑裂纹,因此焊接时应注意将弧坑填满,可以采用逐渐减少电流或采用断弧叠加法收弧。

e)焊口必须一次焊接完成,采用二班或三班倒。

2.2.9焊后热处理工艺P92旱接完成后,不能直接进行热处理和直接冷却至室温,P92的Mf (马氏体终止转变温度)点为120C,因此设定在焊接完成后,焊缝金属缓冷至100-80 C,保温2h,这样可使残留的奥氏体组织完全转变为马氏体组织。

避免在热处理后这些残余奥氏体转变成脆而硬的未回火马氏体组织,并且有利于释放焊接残余应力,避免氢致应力腐蚀裂纹的产生。

2.2.9.1 环境要求a、现场应该具有防潮、防雨、防雪设施,特别是垂直管道要防止雨水渗漏到热处理区域;b、热处理过程中应防止断电;热处理过程中应派专人监护热处理设备。

2.2.9.2 焊后热处理温度及升降温速度曲线图见下图3760±10C时间(h)图3: P92预热及热处理曲线图说明:P92钢对接接头焊后热处理推荐温度为760C±10C,焊后热处理的升、降温速度一般可按(250 x25)/壁厚(C /h )计算,且升温速度w 120C/h为宜,降温速度w 150C/h为宜,降温至300C以下时,可不控制,在保温层内冷却至室温。

后热处理一般可不进行。

如有特殊要求或需要进行后热处理时参数要求按《T/P91钢焊接工艺导则》规定进行。

229.3 加热宽度及保温宽度加热区宽度及保温宽度按照“《T/P92钢焊接指导性工艺》(2007)国电焊接信息字第002号”的要求实施。

2.2.9.4 恒温时间P92大径管恒温时间为2.5h/25mm,且不得小于4小时。

2.2.9.5 控温区数量及热电偶布置水平布置管道推荐的控温区数量和热电偶的位置如下表三垂直布置管道在焊缝的上下部采用独立的控温加热区;在焊缝上部和下部区域安装监测热电偶能够确定温度是否达到设定值。

热电偶安装采用捆绑式,端点距离焊缝20处mm229.6 热处理时的温度控制由于热处理时上部温度高于下部,对于水平布置管道有以下5种方法:①、科适当将下部保温材料厚度加厚以减少下部的散热;②、将12:00方向温度调节在许可温度的高侧,如765C;③、增加周向控温区数量;④、增加内部保温,如将焊口两端管口封堵;⑤、采用偏心加热器(6:00宽度大于12:00 )。