燃油蒸汽锅炉的燃烧控制系统的设计和仿真

蒸汽锅炉燃烧控制系统的设计和仿真

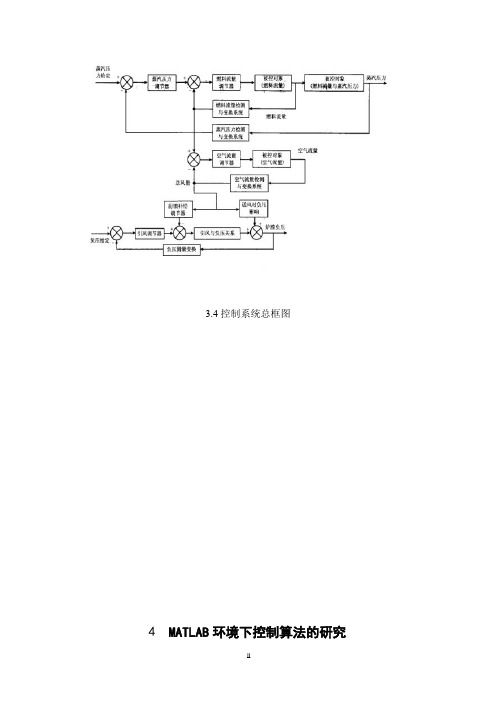

3.4控制系统总框图4 MATLAB环境下控制算法的研究4.1系统辨识(1)燃烧炉蒸汽压力控制和燃料空气比值控制燃烧流量被控对象为: s e s s G 21122)(-+= 燃料流量至蒸汽压力关系为:4)(=s G蒸汽压力至燃料流量关系为:4/1)(=s G燃料流量检测变换系统数学模型为:1)(=s G燃料流量与控制流量比值为:2)(=s G空气流量被控对象为:s e s s G 21102)(-+=(2)炉膛负压控制引风量与负压关系: s e s s G -+=156)( 送风量对负压的干扰为: 122)(+=s s G 4.2 控制系统参数整定(1)燃烧控制系统为使系统无静差,燃烧流量调节器采用PI 形式,即:sKi Kp s Gc +=)( 其中,参数Kp 和Ki 采用稳定边界法整定。

先让Ki=0,调整Kp 使系统等幅振荡,即系统临界稳定状态。

系统临界振荡仿真框图及其振荡响应如图4.1所示:4.1(a)系统临界振荡仿真框图4.1(b)系统临界振荡响应记录此时的振荡周期Tcr=11s和比例参数Kcr=3.8,则Kp=Kcr/2.2=1.73,Ki=Kp/(0.85Tcr)=0.18在Kp=1.73,Ki=0.18的基础上,对PI参数进一步整定,燃料流量闭环控制系统单位阶跃输入的仿真框图如下所示,其中PI模块的结构如图4.2(a)所示。

调节Kp=1.1,Ki=0.1,系统响应如图4.2(c)所示,可见系统有约10%的超调量。

4.2(a)PI模块结构4.2(b)燃料流量闭环控制系统单位阶跃输入的仿真框图4.2(c)燃料流量闭环控制系统单位阶跃输入的仿真响应(2)蒸汽压力控制系统在燃料流量控制系统整定的基础上,采用试误法整定压力控制系统参数。

系统整定仿真框图如图所示。

当Ki=0,Kp=1时(此时相当于无调节器,因此系统最简单),仿真结果如图4.3所示,上图为系统仿真图,下图为阶跃输出。

4.3(a)蒸汽压力控制系统参数整定仿真框图PID(2)中KP=0.1,KI=0;4.3(b)蒸汽压力控制系统参数整定仿真结果由仿真结果可以看出,系统响应超调量约为25%。

燃油蒸汽锅炉的燃烧控制

燃油蒸汽锅炉的燃烧控制贾冲冲(郑州大学西亚斯国际学院)内容提要:自动化在工业生产中应用及其广泛,过程控制是其中的一个重要分支。

它能针对温度、流量、压力等参数进行控制以实现控制生产质量。

在大量的工业生产中,燃烧时其中必要的一环。

无论是哪一种燃烧形式,对燃烧的控制基本上都是控制燃料的流量、燃烧的温度、燃烧的经济合理性、炉膛负压平衡等方面。

本文以燃油蒸汽锅炉为例,针对蒸汽压力控制、燃料空气比值控制和炉膛负压控制进行系统设计。

关键词:自动化,过程控制,燃料蒸汽锅炉,燃烧一,燃烧控制系统简介现代燃烧控制系统指在无人直接参与情况下通过自动控制装置完成参数测量、信息处理、自动控制、自动报警和自动保护。

它的范围极其广泛,包括了主机、辅助设备、公用系统的自动化。

二,系统基本结构1,汽包由上下锅筒和三组沸水管组成。

水在管内受外部烟气加热,发生自然循环流动,并逐渐汽化,产生的饱和蒸汽集聚在上锅筒。

为了得到干度比较大的饱和蒸汽,在上锅筒中还装设汽水分离设备。

(2)炉膛是使燃料充分燃烧并释放热量的设备。

得到的高温烟气依次经过各个受热面,将热量传递给水以后,由烟囱排至大气。

(3)过热器是将锅炉所产生的饱和蒸汽继续加热为合格蒸汽的换热器件,亦称为过热蒸汽换热器。

(4)空气预热器是继续利用烟气余热,加热燃料燃烧时所需的空气的换热器件。

:(l)引风设备:用它将锅炉中的烟气连续排出。

(2)送风设备:用它来供应燃料燃烧所需要的空气。

(3)给水设备:由给水泵和给水管组成。

(4)水处理设备:其作用为用来清除水中杂质。

(5)供汽设备:由过热器、减温器、集汽包、供汽管路等组成。

由锅炉汽包引出的饱和蒸汽,通过过热器把蒸汽的温度提高一定程度,由减温器控制所需温度,再由蒸汽管道送至用户。

(6)仪表设备:包括蒸汽、水流量、压力、温度、液位指示、给煤、送风等机械和自动调节装置组成。

三,主要技术1稳定蒸汽母管的压力维持蒸汽管蒸汽压力不变,这是燃烧过程自动控制的第一项任务。

锅 炉 燃 烧 过 程控制和仿真

2

1)、变量的选择

被控变量:炉膛顶部烟气出口压力。

控制量:引风机的开度

干扰为炉膛内引风量落后于燃料量和鼓风量的控制,可能引起系统大的波动,造成不稳定因素压力变化等。

2)、系统的组成

最佳α值:α=1.2-1.4,当在α1~1、6范围内时,过剩空气系数a与烟气接近直线。当α在1、08~1、15(最佳过剩空气量8%~15%)时,烟气含氧量最优值为1.6%~3%。从上图也可看到,约在过剩空气量为15%~18%时,锅炉有最高效率。

(4)以烟气为被调节量,以燃料量为调节量的串级控制系统设计

)蒸汽压力控制系统参数整定仿真框图

由仿真结果可以看出,系统响应超调量约为25%。此时系统调节器最简单,工程上系统响应速度和稳定程度都较好

二.风量控制子系统

(1)为使锅炉适应负荷的变化,必须同时改变燃料量和空气量,同时为了达到最佳的经济燃烧,燃烧过程中应有最佳空燃比K。空燃比K是随不同的负荷和燃料品种而变化的,为此燃烧控制系统可选负荷、燃烧品种等变化来构成系统的风量控制系统,有了最佳燃烧比K及比值控制保证了燃料和空气的比值关系,但并不能保证燃料的完全燃烧。

(9)总过程

三、

1

炉膛压力是指送入炉膛内的空气、煤粉及烟气和引风机吸走的烟气量之间的平衡关系,即指炉膛顶部的烟气压力。

炉膛负压是反映燃烧工况稳定与否的重要参数,是运行中要控制和监视的重要参数之一。炉内燃烧工况一旦发生变化,炉膛负压随即发生相应变化。当锅炉的燃烧系统发生故障或异常时,最先将在炉膛负压上反映出来,而后才是火检、火焰等的变化,其次才是蒸汽参数的变化。因此,监视和控制炉膛负压对于保证炉内燃烧工况的稳定、分析炉内燃烧工况、烟道运行工况、分析某些事故的原因均有极其重要的意义。

锅炉燃烧过程控制系统仿真

锅炉燃烧过程控制系统仿真锅炉燃烧过程控制系统仿真目的:经过该项目的训练,掌握串级控制、比值控制、前馈控制在锅炉燃烧过程控制系统的综合应用。

原理简述:燃烧过程控制系统:燃油锅炉的燃烧过程控制主要由三个子系统构成:蒸汽压力控制系统、燃料空气比值控制系统以及炉膛负压控制系统。

1 、蒸汽压力控制和燃料空气比值控制系统锅炉燃烧的目的是生产蒸汽供其它生产环节使用。

一般生产过程中蒸汽的控制是经过压力实现的,后续环节对蒸汽的生产用量不同,反映在蒸汽锅炉环节就是蒸汽压力的波动。

维持蒸汽压力恒定是保证生产正常进行的首要条件。

保证蒸汽压力恒定的主要手段是随着蒸汽压力波动及时调节燃烧产生的热量,而燃烧产生热量的调节是经过控制所供应的燃料量以及适当比例的助燃空气的控制实现的。

因此,蒸汽压力是最终被控制量,能够根据生成情况确定;燃料量是根据蒸汽压力确定的;空气供应量根据空气量与燃料量的合理比值确定。

2 、炉膛负压控制系统锅炉炉膛负压过小时,炉膛内的热烟、热气会外溢,造成热量损失,影响设备安全运行甚至会危及工作人员安全;当炉膛负压太大时,会使外部大量冷空气进入炉膛,改变燃料和空气比值,增加燃料损失、热量损失和降低热效率。

控制方案:某锅炉燃烧系统要求对系统进行蒸汽压力控制。

本项目采用燃烧炉蒸汽压力控制和燃料空气比值控制系统,并辅以炉膛负压控制的方案,控制系统框图如图所示。

已知控制系统传递函数:燃料流量系统的数学模型:G(s)=se s 31122-+空气流量模型:G(s)=s e s 21102-+引风量与负压关系模型:G(s)=se s -+156送风量对负压的干扰模型:G(s)=122+s并取:燃料流量至蒸汽压力关系约为:G(s)=4蒸汽压力至燃料流量关系约为:G(s)=1/4燃料流量与控制流量比值:G(s)=2空气流量与燃料流量比值:G(s)=1实现步骤:1、系统稳定性分析作出伯德图,如果相角裕度Pm>0°或幅值裕度Gm>1,表示系统稳定。

燃气蒸汽锅炉燃烧器控制系统

燃气蒸汽锅炉燃烧器控制系统燃气蒸汽锅炉燃烧器控制系统方案一、方案设计1、方案设计思路冗余,指重复配置系统的一些部件,当系统发生故障时,冗余配置的部件介入并承担故障部件的工作,由此减少系统的故障时间,自动备援,即当某一设备发生损坏时,它可以自动作为后备式设备替代该设备冗余系统配件主要有:电源:高端服务器产品中普遍采用双电源系统,这两个电源是负载均衡的,即在系统工作时它们都为系统提供电力,当一个电源出现故障时,另一个电源就承担所有的负载。

实现了AC、DC的全冗余。

存储子系统:存储子系统是整个服务器系统中最容易发生故障的地方。

以下几种方法可以实现该系统的冗余。

磁盘镜像:将相同的数据分别写入两个磁盘中:磁盘双联:为镜像磁盘增加了一个I/O控制器,就形成了磁盘双联,使总线争用情况得到改善。

顾名思义,它由几个磁盘组成,通过一个控制器协调运动机制使单个数据流依次写入这几个磁盘中。

RAID3系统由5个磁盘构成,其中4 个磁盘存储数据,1个磁盘存储校验信息。

如果一个磁盘发生故障,可以在线更换故障盘,并通过另3个磁盘和校验盘重新创建新盘上的数据。

RAID5将校验信息分布在5个磁盘上,这样可更换任一磁盘,其余与RAID3相同。

I/O卡:对服务器来说,主要指网卡和硬盘控制卡的冗余。

网卡冗余是在服务器中插上双网卡。

冗余网卡技术原为大型机及中型机上的技术,现在也逐渐被PC服务器所拥有。

PC服务器如 Micron公司的NetFRAME9200最多实现4个网卡的冗余,这4个网卡各承担25%的网络流量。

康柏公司的所有 ProSignia/Proliant 服务器都具有容错冗余双网卡。

PCI总线:代表Micron公司最高技术水平的产品NetFRAME 9200采用三重对等PCI技术,优化PCI总线的带宽,提升硬盘、网卡等高速设备的数据传输速度。

CPU:系统中主处理器并不会经常出现故障,但对称多处理器(SMP)能让多个CPU 分担工作以提供某种程度的容错。

锅炉燃烧过程控制系统的Simulink仿真 (2)解析

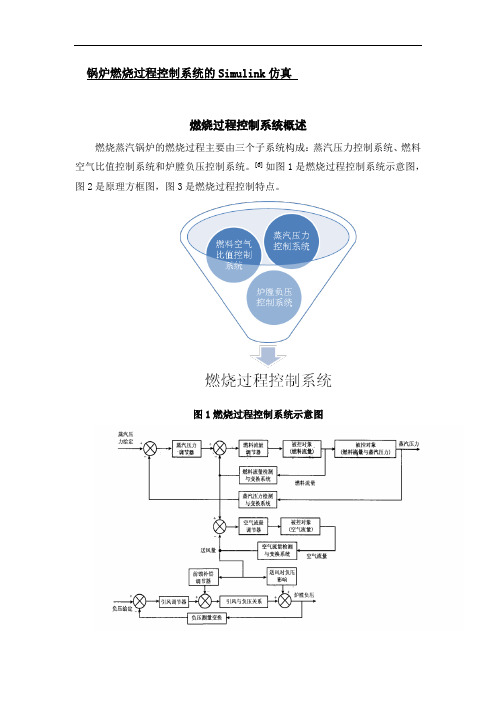

锅炉燃烧过程控制系统的Simulink仿真燃烧过程控制系统概述燃烧蒸汽锅炉的燃烧过程主要由三个子系统构成:蒸汽压力控制系统、燃料空气比值控制系统和炉膛负压控制系统。

[6]如图1是燃烧过程控制系统示意图,图2是原理方框图,图3是燃烧过程控制特点。

图1燃烧过程控制系统示意图图2原理方框图图3 燃烧过程控制特点2.1蒸汽压力控制系统和燃料空气比值系统燃油蒸汽锅炉燃烧的目的是为后续的生产环节提供稳定的压力。

一般生产过程中蒸汽的控制是通过调节压力实现的,随着后续环节的蒸汽用量不同,会造成燃油蒸汽压力的波动,蒸汽压力的波动会给后续的生产造成不良的影响,因此,维持蒸汽压力恒定是保证生产正常进行的首要条件。

保证蒸汽压力恒定的主要手段是随着蒸汽压力波动及时调节燃料产生的热量,而燃烧产生热量的调节是通过控制所供应的燃料量以及适当比例的助燃空气实现的。

因此,各个控制环节的关系如下:蒸汽压力是最终被控量,根据生成量确定;燃料量根据蒸汽压力确定;空气供应量根据空气量与燃料量的比值确定。

控制量如图4所示。

图5为燃烧炉蒸汽压力控制系统和燃料空气比值控制系统结构简图。

图6为燃烧炉蒸汽压力控制系统和燃料空气比值控制系统框图。

图4控制量示意图图5燃烧炉蒸汽压力控制系统和燃料空气比值控制系统框图图6燃烧炉蒸汽压力控制系统和燃料空气比值控制系统框图2.2炉膛负压控制系统所谓炉膛负压:即指炉膛顶部的烟气压力。

炉膛负压是反映燃烧工况稳定与否的重要参数,是运行中要控制和监视的重要参数之一。

炉内燃烧工况一旦发生变化,炉膛负压随即发生相应变化。

当锅炉的燃烧系统发生故障或异常时,最先将在炉膛负压上反映出来,而后才是火检、火焰等的变化,其次才是蒸汽参数的变化。

因此,监视和控制炉膛负压对于保证炉内燃烧工况的稳定、分析炉内燃烧工况、烟道运行工况、分析某些事故的原因均有极其重要的意义。

大多数锅炉采用平衡通风方式,使炉内烟气压力低于外界大气压力,即炉内烟气负压,炉膛内烟气压力最高的部位是炉堂顶部。

浅谈燃油(气)锅炉燃烧自动控制系统

浅谈燃油(气)锅炉燃烧自动控制系统提要:介绍了燃油(气)锅炉的组成结构和系统工艺。

在分析燃油(气)锅炉特性的基础上,对燃油(气)锅炉的燃烧控制系统进行了研究。

关键词:燃油(气)锅炉;燃烧器;自控引言:我国工业的不断发展,能源消费日益增大,环境污染日益恶化。

锅炉是重要的能源转换设备,由于燃煤锅炉对环境的污染严重,使得高效清洁的燃油(气)锅炉得到了很大的发展。

鉴于燃油(气)锅炉所用燃料的快速爆发性及负荷的多变性,燃油(气)炉采用自动控制。

本文从锅炉燃油(气)锅炉系统工艺分析开始,重点阐述了燃烧器控制等燃烧自动控制系统,从而使锅炉安全可靠经济的运行。

1.燃油(气)锅炉工艺系统分析1.1燃油(气)锅炉系统工艺以蒸汽锅炉为例,燃油(气)锅炉工艺流程如下:燃料和热空气按一定比例送入燃烧室进入锅炉燃烧,产生一定参数的蒸汽,供给生产负荷设备用。

与此同时,燃烧过程中产生的烟气,经省煤器和空气预热器,最后引风机送往烟囱,排入大气。

1.2燃油(气)锅炉基本组成部分燃油(气)锅炉主要由下列几部分构成:锅炉主体部分:燃烧系统、本体受热面、省煤器、空气预热器;辅助设备:引风设备(引风机,烟囱,烟道等);送风设备、给水设备、水处理设备、燃料供给设备。

1.3锅炉的工作过程锅炉的工作包括三个同时进行的过程:燃料的燃烧过程,烟气向水的传热过程和水的汽化过程。

简要叙述如下:(1)燃料的燃烧过程具有一定温度和压力的燃料油(气)通过燃烧器进入炉膛,然后吸收炉内热量,通过合理配风,形成可燃混合物。

然后继续吸热升温,达到燃点着火燃烧。

(2)烟气向水的传热过程由于燃料的燃烧放热,炉内温度很高,在炉膛的四周高温烟气与水冷壁进行管内工质经过辐射、对流方式进行换热,然后烟气向炉膛的上方流动,经过省煤器、空气预热器最后以经济的低烟温排出锅炉。

(3)水的汽化过程锅炉工作时,锅筒中的工作介质是处于饱和状态下的汽水混合物。

容重大的工质往下流入下锅筒,容重小的工质则进入上锅筒,蒸汽借助于上锅筒内装设的汽水分离设备,以及在锅筒本身空间中的重力分离作用,使汽水混合物得以分离。

锅炉燃烧过程控制系统的Simulink仿真_毕业设计

本科生毕业论文存档编号湖北文理学院毕业论文(设计)论文(设计)题目: 锅炉燃烧过程控制系统的Simulink仿真English Topic:Simulink simulation of the boiler combustionprocess control system系院物理与电子工程学院专业自动化锅炉燃烧过程控制系统的Simulink仿真摘要:过程控制作为自动化的重要方向和组成部分,已广泛应用于石油、化工、电力、冶金、机械、轻工等许多国民经济的重要领域。

根据实际应用领域和工艺过程的不同,所采用的控制方式及其侧重点也不相同。

在大量的工业生产中,锅炉是重要的动力设备,燃烧是必要的一环,从燃烧角度来说,有燃油、燃煤、燃气的区别。

燃烧过程的控制包括压力控制、温度控制、燃烧程度控制、安全性控制、节能控制等。

本文根据火电厂锅炉燃烧过程的生产工艺和流程,利用单回路、串级、比值等控制系统的特点,分别设计锅炉燃烧过程控制系统的三个子系统:蒸汽压力控制系统,燃料与空气的比值控制,炉膛负压控制系统。

在仿真软件MATLAB/Simulink中,根据控制系统原理方框图,作出仿真模型图,分别进行相应的仿真。

经PID参数整定后,得出仿真结果,并进行分析总结。

关键词:燃烧过程控制;MATLAB仿真;SIMULINKSimulink simulation of the boiler combustion process controlsystemAbstract:Process control as an important direction of automation technology and components, has been widely used in petroleum, chemical, electric power, metallurgy, machinery, light industry, and many other important areas of the national economy. Depending on the field of practical application and process, using the control and its focus is not the same. Burning are an essential part in a large number of industrial production from the combustion point of view, the difference between fuel oil, coal and gas. Although the applications and fuel burning may be different, but the control of the combustion process is not outside the combustion control, temperature control, combustion degree of control, safety control, energy-saving control. Based on the thermal power plant boiler combustion process production technology and processes, the use of single-loop, the characteristics of the cascade, ratio control system were designed boiler combustion control system consists of three subsystems: the steam pressure control system, fuel and air ratio control, the negative pressure in furnace control system. In the simulation software MATLAB / Simulink block diagram of control system theory to make the simulation model diagram, simulation, respectively. After PID controller parameters obtained simulation results and analysis.Key words: Combustion process control; MATLAB simulation; SIMULINK引言 (1)1控制系统及MATLAB语言的应用基础 (3)1.1控制系统性能要求 (3)1.2控制系统的时域分析 (3)1.3控制系统的频域分析 (4)1.3.1 频域性能指标: (4)1.3.2 频域分析的三种分析方法 (4)1.4控制系统的根轨迹分析 (5)1.5MATLAB软件认识 (5)1.5.1MATLAB 的特点 (5)1.5.2 MATLAB在控制系统分析中的应用 (6)1.5.3根轨迹绘制 (6)1.5.4控制系统的频域分析 (7)1.6MATLAB环境下的S IMULINK简介 (9)2 燃烧过程控制系统概述 (11)2.1蒸汽压力控制系统和燃料空气比值系统 (12)2.2炉膛负压控制系统 (14)3 锅炉燃烧控制系统辨识 (17)3.1燃烧炉蒸汽压力控制和燃料空气比值控制 (17)3.2炉膛负压控制 (17)4 系统稳定性分析 (18)4.1燃料控制系统 (18)4.2空气流量控制系统 (19)4.3负压控制系统 (19)5 锅炉燃烧控制各子系统仿真 (21)5.1燃料控制系统 (21)5.2蒸汽压力控制系统 (24)5.3空气流量控制系统 (26)5.4负压控制系统前馈补偿整定 (27)6 锅炉燃烧控制系统SIMULINK仿真 (30)7 总结 (32)[参考文献] (33)附录 (34)致谢 (1)过程控制系统是工业中控制系统的主要表现形式,一般指工业生产过程中自动控制系统的被控变量为温度、压力、流量、液位、成分等变量的系统。

燃油锅炉电气控制系统设计与制作

引言锅炉的工作过程是根据负荷的要求,生产具有一定压力和温度的蒸气。

为确保锅炉正常运行和实现自动调节功能,必须安装相关的仪表,用于记录各种参数,如压力、水位等,给自动化控制提供依据。

早期锅炉多采用继电器控制,硬接点较多,容易氧化,造成接触不良,使控制失灵。

随着计算机和控制理论的发展,锅炉控制技术在国外发展越来越快。

据有关资料介绍,目前,国外新兴的工业锅炉上都安装有五个独立的控制系统:燃烧控制系统、炉膛负压控制系统、给水控制系统,蒸汽温度控制系统、空气预热器冷端温度控制系统。

上世纪七十年代前,锅炉控制只注重安全性和可靠性,到1927年由于世界能源危机的出现和能源价格的直线上升,各国都把节约能源和开辟能源作为基本国策。

在我国的能源消耗中,煤占70%,油占30%。

我国设计锅炉的热效率大多在70%一80%之间,锅炉的热效率降低。

由于燃油的雾化不好或配风不合理,使锅炉的热效率降低。

因而,在原油价格不断上涨的今天,对于工业锅炉的控制,就是要提高锅炉的热效率,使锅炉在最佳工况下运行己成为人们瞩目的课题。

而可编程序控制器是一种替代继电器控制系统的新型工业自动化控制装置,具有体积小、功能强、可靠性高、操作简单、维修方便等优点,在工业电气控制领域中得到广泛应用。

本文介绍利用PLC编程功能实现对燃油锅炉自动化控制的方法。

1 绪论1.1 课题研究目的及意义随着社会生产的发展,人类社会对能源的需求不断增加,我国是世界能源生产大国,也是能源消耗大国,但人均占有量低于世界平均水平,这就使得节约能源在我国显得尤为重要。

锅炉是一次性能源煤炭、石油、天然气转换成二次能源蒸汽量的重要动力设备。

据有关资料统计,目前我国各类工业锅炉约25万多台,每年耗煤量占全国产量的1/3,同时还消耗大量的石油和天然气。

工业锅炉是生产过程中的重要动力设备。

在石油化工领域,他主要作用是向各生产装置提供合格的蒸汽,其控制质量的优劣不仅关系到锅炉自身运行的效果,而且还将直接影响到相关装置生产过程的稳定性。

燃油蒸汽锅炉的燃烧控制系统的设计和仿真

燃油蒸汽锅炉的燃烧控制系统的设计和仿真摘要工业自动化涉及的范围很广,过程控制是其中最重要的一个分支。

它主要针对工业过程的五大参数,即温度、压力、流量、液位(或物位)、成分和特性等参数的控制问题。

过程控制覆盖了很多工业部门,例如石油、化工、电力、冶金、轻工、纺织等部门,在国民经济中所占有的地位极其重要。

根据实际应用领域和工艺过程的不同,所采用的控制方式及其侧重点也不相同。

而在大量的工业生产中燃烧都是必要的一环,从燃烧角度来说,有燃油、燃煤、燃气的区别。

虽然燃烧的应用场合和燃料可能不同,但燃烧过程的控制都不外是燃烧控制、温度控制、燃烧程度控制、安全性控制、节能控制等。

本文仅以燃油蒸汽锅炉为例说明燃烧系统中具有一定普遍性的控制问题。

本次课题的目的就是基于生产实际的需求,针对蒸汽压力控制、燃料空气比值控制和炉膛负压控制进行系统框架设计并在MATLAB环境下建立模型、进行控制算法的实现研究。

其主要采用了MATLAB中的SIMULINK工具箱进行仿真,通过模拟示波器中的波形来调节参数,改良控制效果。

关键字:燃烧控制系统,MATLAB,过程控制,SIMULINKTHE DESIGN AND SIMULATION OF THE COMBUSTION CONTROL SYSTEM BASED ON FUEL STEAM BOILERABSTRACTIndustrial automation involve a very wide range, while process control is one of the most important branches. It mainly refer to control techniques of five industrial processes parameters which are temperature, pressure, and flow, liquid level (or bits), composition and characteristics. Process control covers many industries, such as petroleum, chemical industry, electric power, metallurgy, light industry and textile department.It occupied an extremely important position of the national economy.The control modes and their emphasis depend on the different actual application and process bustion is essential in the industrial production.Burning speaking, it can be divide into fuel, coal and gas. Although burning applications and fuel combustion process may be different, the control of burning process all involve burning control, temperature control and burning level control, safety control, degree of saving energy control etc. This paper only to take fuel steam boiler combustion system as an example,it illustrates the control problems with certain universality in the combustion system. The purpose of this subject is to design the system framework for steam pressure control, fuel air ratio control and hearth negative pressure based on the actual production needs, also make model in the MATLAB environment as well as research for the algorithm of control . It mainly uses the MATLAB and SIMULINK toolbox, adjusting the parameters in terms of the waveform of oscilloscope.As a result, the control effect improved.Key words:,combustion control system,MATLAB, process control, SIMULINK目录摘要 (I)ABSTRACT (II)前言 (1)1绪论-------------------------------------------------------------------------------------------------61.1 研究目的及意义-------------------------------------------------------------------------------------------61.2相关领域的研究现状--------------------------------------------------------------------------------------61.2.1燃油蒸汽锅炉发展和现状-----------------------------------------------------------------61.2.2燃烧控制系统的简介--------------------------------------------------------------------------------81.3 论文的章节安排2 燃油蒸汽锅炉燃烧控制系统控制原理---------------------------------------------------------62.1 系统基本结构与设备--------------------------------------------------------------------------------------62.2 主要控制技术及要求-----------------------------------------------------------------------------102.2.1稳定蒸汽母管的压力-------------------------------------------------------------------------------122.2.2维持锅炉燃烧的最佳状态和经济性-------------------------------------------------------------122.2.3维持炉膛负压在一定范围------------------------------------------------------------------------ 122.2.4锅炉燃烧系统控制对象的特性-------------------------------------------------------------------123 蒸汽压力控制、燃料空气比值控制和炉膛负压控制的基本模型建立-------------------143.1蒸汽压力控制系统和燃料空气比值控制系统基本模型--------------------------------------------143.2炉膛负压控制系统----------------------------------------------------------------------------------------154 MATLAB环境下控制算法的研究---------------------------------------------------------------184.1系统辨识---------------------------------------------------------------------------------------------------184.2控制系统参数整定---------------------------------------------------------------------------------------184.3控制系统SIMULINK仿真-----------------------------------------------------------------------------245 结论-------------------------------------------------------------------------------------------------28 参考文献-------------------------------------------------------------------------------------------------28 致谢-------------------------------------------------------------------------------------------------------29附录-------------------------------------------------------------------------------------------------------46 译文及原文----------------------------------------------------------------------------------------------501 绪论1.1 引言锅炉是重要的工业设备,应用于炼油、冶金、化工、轻工等行业。

PID燃油炉温度仿真系统的设计

代入式(1),则有:

如式(2)所示,一个反馈调节系统的开环特性是由调节器与广义对象所组成。

3)燃油控制系统Matlab仿真模型

如图4所示,调节器选用PI调节进行控制,首先 用 , 用 反映曲线剧烈的振动。

图4 系统仿真模型1

用Matlab仿真,设定 调节参数, , , ,如图5所示,系统阶跃响应比较快,但略微超调。

2)燃油系统稳定性设计如图3所示,燃油系统中 为调节器控制器, 为执行器, 为被控对象。

根据劳斯判据系ห้องสมุดไป่ตู้稳定条件:

图3 控制系统框图

式中调节阀 选择:当调节器的参数被整定后,则系统的特性就被决定了。为使调节系统能够适应负荷的变化,而使调节器参数不需要重新整定,则要求广义对象特性保持不变,当狭义对象在受到负荷改变使特性发生变化时,适当设计调节阀特性可以起到补偿器修正广义对象特性的作用,液位一流量狭义对象特性成平方关系,故选择调节阀应采用百分比流量特性 。

图5 PI响应曲线

进一步调节,如图6所示,采取PID调节方式, , , ,如图6所示,系统响应快,超调量小,很快达到稳定值,仿真结果如图7所示,符合设计要求。

图6系统仿真模型1

图7PID响应曲线

利用仿真参数,指导现场调节器调节,可以很快完成调试任务。

四、结论

建立燃油炉仿真系统后,可以任意调整仿真系统PID参数,根据反应曲线分析系统动态规律,并确定最佳PID参数,以此参数为实际调节器提供参考,解决现场调试困难的问题。

燃油炉温度仿真系统的设计

一、燃油锅炉结构及基本控制原理

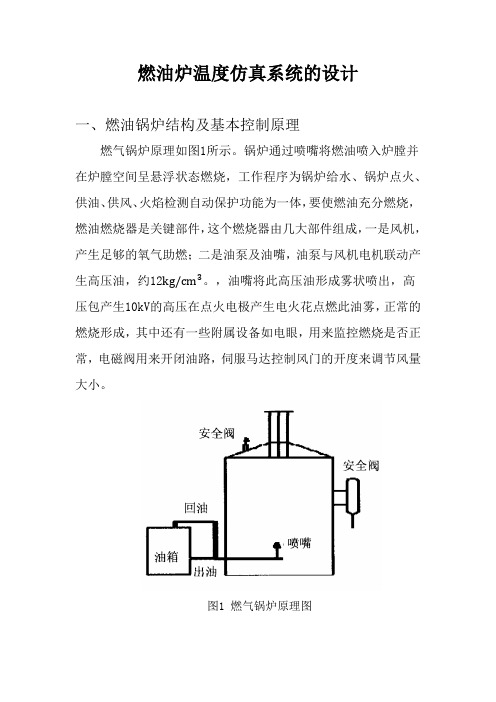

燃气锅炉原理如图1所示。锅炉通过喷嘴将燃油喷入炉膛并在炉膛空间呈悬浮状态燃烧,工作程序为锅炉给水、锅炉点火、供油、供风、火焰检测自动保护功能为一体,要使燃油充分燃烧,燃油燃烧器是关键部件,这个燃烧器由几大部件组成,一是风机,产生足够的氧气助燃;二是油泵及油嘴,油泵与风机电机联动产生高压油,约12 。,油嘴将此高压油形成雾状喷出,高压包产生10kV的高压在点火电极产生电火花点燃此油雾,正常的燃烧形成,其中还有一些附属设备如电眼,用来监控燃烧是否正常,电磁阀用来开闭油路,伺服马达控制风门的开度来调节风量大小。

项目一-锅炉燃烧过程控制系统仿真

项目一 锅炉燃烧过程控制系统仿真姓名:张晓晓 学号:2 专业:电气工程及其自动化已知控制系统传递函数:实现步骤:1、系统稳定性分析作出伯德图,如果相角裕度Pm>0°或幅值裕度Gm>1,表示系统稳定。

(1) 燃料流量系统数学模型:G(s) =s e s 31122的伯德图:求它在不同的Kp (0.1,0.3,0.5,1,2,3)取值下闭环系统的单位阶跃响应曲线,(2)、(3)同理。

G0=tf(54,[12,1]); %分子数值54:e 的四舍五入取整为3 P=[0.1 0.3 0.5 1 2 3]; figure, hold on for i=1:length(P)G=feedback(P(i)*G0,1); step(G) end(2) 空气流量数学模型G(s) = s e s 21102-+的伯德图:G0=tf(-0.22,[10,1]); P=[0.1 0.3 0.5 1 2 3]; figure, hold on for i=1:length(P)G=feedback(P(i)*G0,1); step(G) end(3)引风量与负压关系模型G(s) = s e s -+156的伯德图: G0=tf(6,[5,1]);P=[0.1 0.3 0.5 1 2 3]; figure, hold on for i=1:length(P)G=feedback(P(i)*G0,1); step(G) end2、控制系统参数整定(1)燃料控制系统参数整定为使系统无静差,燃料流量调节器采用PI 形式 ,即: Gc(s) = Kp+sKi,其中,参数Kp 和Ki 采用稳定边界法整定。

先让Ki = 0,调整Kp 使系统等幅震荡,即系统临界稳定状态。

系统临界振荡仿真框及其振荡响应如图所示:调节Kp=1,Ki=0.08,系统响应如图所示,可见系统有约5%的超水量。

思路:先使ki=0,在单位阶跃信号下,调整Kp使系统等幅震荡,即系统处于临界稳定状态。

燃烧控制设计及仿真

目录1 控制系统简介 (1)2控制系统分析 (2)2.1 燃烧量控制 (2)2.2 送风量控制 (2)3利用Matlab或应用稳定性判据对系统稳定性分析 (3)3.1稳定判定 (3)3.2空气流量被控对象 (4)3.3 引风量与负压关系 (6)3.4 送风量对负压的干扰 (7)3.5 前馈补偿函数 (8)4利用Simulink建立控制系统各部分参数整定仿真框图 (10)4.1 燃料控制系统临界振荡仿真框图 (10)4.2蒸汽压力控制系统参数整定仿真框图 (15)4.3 空气流量控制系统参数整定 (16)4.4 负压控制系统参数整定 (18)5 利用Simulink建立燃烧炉控制系统仿真框图以得到仿真结果 (20)6 总结 (21)燃煤锅炉的控制过程会受到许多不可测扰动的影响,加之过程含有时滞,故仅采用常规反馈控制很难有效地消除这些不可测扰动的影响。

目前常用的解决方法是估计扰动的模型,采用补偿的办法。

但锅炉实际运行中的扰动是无法完全估测或不易测量的。

简单的扰动模型不能对扰动作出完全的估计,因而给其控制带来很大困难。

而利用燃烧过程中可测量的输出量,推断不可测扰动对过程主要控制量影响的控制思想———推理控制正好可解决上述问题。

因此本系统的设计框图如下:2.1 燃烧量控制使进入锅炉的燃料燃烧所产生的蒸汽量满足的外部负荷要求信号。

燃料量控制方案:燃料量控制采用单回路控制方式,副调节器燃料控制调节器接受蒸汽压力的信号。

燃料量控制系统为串级系统,主调节器接受反馈压力信号和压力定值信号比较后所得偏差经过主调节器运算后输出校正信号,该信号作用于副调节器入口作为定值信号。

副调节器输出调节信号去改变燃料量的值,以适应负荷要求,调节结束后,系统应保证机前压力恢复到给定值。

燃料量信号反馈到调节器入口,用以克服来自燃料侧的内扰。

2.2 送风量控制任务:保证锅炉燃烧过程的经济性控制方案:燃料流量与控制流量的比值G(s)=1/2。

燃油蒸汽锅炉的燃烧控制系统的设计和仿真

燃油蒸汽锅炉的燃烧控制1 绪论1.1 引言锅炉是重要的工业设备,应用于炼油、冶金、化工、轻工等行业。

并且锅炉还是被广泛的应用于国民经济各个部门的工业民用设备。

随着锅炉的大规模使用,工业生产的不断扩大,作为动力和热源的锅炉,也向着高参数、高效率发展,为了确保安全,保证生产,锅炉设备的控制系统就显得愈加重要。

由于负荷变化从本质上说是非线性和时变的,锅炉侧又存在很大的延迟,负荷适应能力和主蒸汽压力稳定的矛盾一直是锅炉燃烧自动控制中有待于进一步解决的问题。

而且锅炉燃烧控制系统不同于大多数生产过程控制系统,它不仅存在动态品质调节的问题还要考虑到锅炉的经济燃烧。

如何使主蒸汽压力既具有良好的动态特性,又能使入炉燃料得以充分燃烧(即高效燃烧问题),是燃烧优化控制的真正内涵,也是燃烧过程控制的关键。

目前,主汽压调节系统的控制器采用的控制规律以常规的基于数学模型的PID控制为多。

自70年代以来,在锅炉系统的建模和控制方面,从理论和实际应用上进行了深入的探索,包括线性和非线性模型的建立及各种控制方法,如PID控制、自整定控制、模糊控制、神经网络控制、最优控制、预测控制、预见控制、鲁棒控制、容错控制、反馈线性化控制、多变量频域控制,以及蒸汽压力回路的均衡燃烧控制、采用炉膛温度信号和炉膛辐射能信号为中间被调量的串级控制、工程中常用的直接能量平衡方法等。

1.2 相关领域研究现状1.2.1燃油蒸汽锅炉发展和意义工业燃油锅炉的发展经历了由简单到复杂、由低参数到高参数、由单一品种到系列化产品的发展过程。

随着材料和制造工艺的提高,锅炉的结构更加完善,种类日益丰富。

工业锅炉是一个比较复杂的工业设备,有几十个测量参数、控制参数和扰动参数,它们之间相互作用,相互影响,存在明显的或不明显的复杂因果关系,而且测控参数也经常变化,存在一定的非线性特性,这一切都给锅炉的控制增加了难度。

锅炉控制技术的发展经历了几个历史阶段:(l)纯手动阶段在六十年代以前,由于自动化技术与电子技术发展不成熟,人们的自动化观念还比较淡薄,这段时期的锅炉一般采用纯手动的控制方式,即操作工人通过经验决定送风、给水、引风、用料的多少,通过手动操作器等方式来达到控制锅炉的目的。

锅炉燃烧控制系统的设计

锅炉燃烧过程控制系统设计摘要锅炉是化工、炼油、发电等工业生产过程中必不可少的重要的动力设备之一。

而锅炉燃烧所用的煤炭、重油等又是极其重要的战略资源,不可再生。

因此锅炉的燃烧控制相当重要,控制不好将造成资源浪费、环境污染和效益低下。

要使锅炉燃烧达到最佳的燃烧状态,锅炉燃烧控制系统对锅炉的燃烧过程进行自动化控制是至关重要的。

燃烧控制系统是电厂锅炉的主控系统,主要包括燃料控制系统、风量控制系统、炉膛压力控制系统。

目前大部分电厂的锅炉燃烧控制系统仍然采用PID控制。

燃烧控制系统由主蒸汽压力控制和燃烧率控制组成串级控制系统,其中燃烧率控制由燃料量控制、送风量控制、引风量控制构成,各个子控制系统分别通过不同的测量、控制手段来保证经济燃烧和安全燃烧。

本文通过对整个燃烧系统的分析和研究,分别确定了锅炉燃烧控制系统中的主蒸汽压力控制系统和炉膛负压控制系统的控制方案,然后对其控制规律及参数进行选择和整定。

在仪表选型时,采用了先进的数字式仪表,井以PID控制来实现,最后可达到锅炉安全、经济、高效的运行。

论文详细介绍了锅炉控制系统的设计,其中包括硬件结构、系统主要功能、系统硬件配置、软件设计原则、主程序流程等。

系统投入运行后,锅炉的燃烧效率和稳定运行情况都有了明显改善,有利于锅炉高效稳定运行,实现增产降耗的目标。

关键词:锅炉;燃烧控制;PID控制Boiler combustion control system designAbstractBoiler is chemical, oil refining, power generation and other industrial processes essential to one of the important power equipment. Used in the boiler burning coal, heavy oil is an extremely important strategic resource, non-renewable. Therefore very important to the boiler combustion control, the control will not result in waste of resources, environmental pollution and low efficiency. To burn combustion to achieve the best state,Boiler combustion control system for automatic control of the combustion process is essential.Power plant boiler combustion control system is the main control system, Including fuel control systems, air volume control system, furnace pressure control system. Currently, most power plant boiler combustion control system still uses PID control. Combustion control system consists of main steam pressure control and combustion rate control cascade control system components, Which control the amount of fuel burn rate control, air volume control, volume control of the wind structure, Respectively, each in different sub-control system Measurement, control means to ensure economic and safe burning fire. Based on the entire combustion system analysis and research, respectively, the boiler combustion control system to determine the main steam pressure control system and the furnace pressure control system of the control scheme,And its control law and parameter selection and setting. In the selection of instruments, the use of advanced digital instrument, well the PID control to achieve, and finally reach the boiler safety, economy, efficient operation.Paper introduces the boiler control system design, including hardware structure, themain function of the system, hardware configuration, software design principles the main program processes. System put into operation, the boiler combustion efficiency and stability of operation has a significant improvement is conducive to efficient and stable operation of the boiler to achieve the target yield and reducing consumption.Keywords: Boiler; combustion control; PID control目录1 绪论 (1)1.1 锅炉燃烧的目的和意义 (1)1.2 锅炉燃烧的研究现状及发展 (1)1.2.1 锅炉燃烧研究现状 (1)1.2.2 锅炉燃烧控制系统优化方法 (2)1.3 锅炉燃烧的研究内容 (4)2 锅炉燃烧的工艺流程 (6)2.1 锅炉燃烧系统的组成 (6)2.2 锅炉燃烧系统的工作过程 (7)2.2.1 锅炉燃烧系统的工艺流程简介 (7)2.2.2 锅炉燃烧过程的基本问题 (9)3 锅炉燃烧控制系统设计 (10)3.1 锅炉燃烧控制系统的任务 (10)3.2 锅炉燃烧控制系统的组成 (10)3.2.1 主蒸汽压力控制系统系统 (10)3.2.2 炉膛压力控制系统 (11)3.3 锅炉燃烧控制系统中被控变量的选择 (12)3.4 锅炉燃烧控制系统的控制方案 (13)3.4.1 蒸汽压力控制系统和燃料空气比值控制系统方案的确定 (13)3.4.2 燃烧过程的烟气含氧量控制 (18)3.4.3炉膛压力控制系统控制方案确定 (20)3.4.3总体设计方案 (22)3.5 锅炉燃烧控制系统的实施 (23)3.5.1 锅炉燃烧控制系统控制器规律的选择 (23)3.5.2 炉膛压力控制系统控制方案确定 (24)3.5.3 炉膛压力控制系统控制器规律的选择 (24)3.6 锅炉燃烧控制系统中控制器的正、反作用的选择 (25)3.6.1 主蒸汽压力控制系统控制器正、反作用的选择 (25)3.6.2 炉膛压力控制系统控制器正、反作用的选择 (26)3.7 锅炉燃烧控制系统的参数整定 (26)3.8 仪表的选择 (29)3.8.1 变送器的选择 (29)3.8.2 控制器的选择 (30)3.8.3 调节阀的选择 (31)4利用MATLAB对锅炉燃烧控制系统仿真 (33)4.1建立数学模型 (33)4.2 控制系统参数整定 (33)4.3 控制系统Simulink仿真 (38)5总结 (40)参考文献 (41)谢辞 (42)附录 (43)1 绪论1.1 锅炉燃烧的目的和意义锅炉作为石油化工、炼油等工业生产过程中的主要动力设备,其产生的高压蒸汽,不仅可以为发电设备提供动力源,也可以为化学反应、蒸馏等过程提供热源[1]。