齿轮传动系统状态检测与故障诊断

汽车传动系统故障的判断与修复技巧

汽车传动系统故障的判断与修复技巧汽车传动系统是车辆中一个非常重要的组成部分,其功能是将发动机的动力传递至车轮,使车辆能够行驶。

然而,由于长期使用和各种原因,传动系统可能会出现故障。

本文将详细介绍汽车传动系统故障的判断和修复技巧,并分为以下几个步骤进行说明。

步骤一:观察车辆的行驶状况和故障现象1. 检查车辆是否有异常的噪音或振动感,这可能是传动系统故障的一个征兆。

2. 注意观察车辆的加速和变速是否顺畅,如果存在加速不良或变速困难的情况,说明传动系统可能出现问题。

3. 注意观察车辆的行驶速度是否正常,过高或过低的速度也是传动系统故障的一个表现。

4. 注意观察车辆换挡时的顺畅程度,如果存在异响或者挂不进档位的情况,说明传动系统可能存在问题。

步骤二:检查液体浸渍和泄漏情况1. 检查传动系统的工作液体是否有异常浸渍的情况,例如变速箱油或传动轴油的泄漏等。

如果发现液体泄漏,应及时检修并更换液体。

2. 注意观察车辆停车后是否有油迹出现,这也可能是传动系统液体泄漏的一个征兆。

步骤三:检查传动轴和联轴器1. 检查传动轴和联轴器的连接是否牢固,如果存在松动或磨损的情况,则需要进行相应的维修或更换。

2. 检查传动轴的各个组件是否有异常的振动或异响,这可能是传动轴故障的一个征兆。

步骤四:检查离合器系统和变速箱1. 检查离合器的踏板行程是否正常,如果踏板行程异常或松动,应及时进行调整或维修。

2. 检查离合器片是否磨损严重,如果磨损超过规定的范围,应及时更换离合器片。

3. 检查变速箱的齿轮和传动零件是否有异常磨损或损坏,如果存在问题,应及时修复或更换。

步骤五:检查传动系统的电子控制单元(ECU)1. 检查车辆的故障指示灯是否亮起,如果亮起,可能是传动系统的ECU出现故障。

可以使用OBD故障诊断工具进行故障码的读取和清除,并根据故障码进行相应的维修。

2. 检查车辆的电气连接线是否松动或损坏,这可能影响传动系统的正常工作。

应及时修复或更换受损的电气连接线。

齿轮传动系统的故障诊断方法研究报告

齿轮传动系统的故障诊断方法研究容提要:在机械设备运转过程中,齿轮传动系统通过主、从动齿轮的相互啮合传递运动和能量,这个过程将产生一定形式的机械振动。

而诸如磨损、点蚀、制造误差、装配误差等齿轮和齿轮传动系统的各种缺陷和故障必然引起机械振动状态(或信号)发生变化。

因此,在齿轮传动系统的振动信号中,蕴涵有它的健康状态(故障与无故障)信息,监测和分析振动信号自然就可以诊断齿轮和齿轮传动系统的故障。

关键词:齿轮故障;故障诊断;振动;裂纹目录引言1第一章影响齿轮产生振动的因素21.1 振动的产生21.2 振动的故障3第二章齿轮裂纹故障诊断52.1 裂纹产生的原因52.2齿轮裂纹分类、特征、原因及预防措施52.2.1淬火裂纹52.2.2磨削裂纹62.2.3疲劳裂纹62.2.4轮缘和幅板裂纹7第三章齿轮故障诊断方法与技术展望93.1 齿轮故障诊断的方法93.1.1 时域法93.1.2 频域法103.1.3 倒频谱分析103.1.4 包络分析103.1.5 小波分析方法113.2 齿轮故障诊断技术的展望12结论13致14参考文献15引言随着科学技术的不断进步,机械设备向着高性能、高效率、高自动化和高可靠性的方向发展。

齿轮由于具有传动比固定、传动转矩大、结构紧凑等优点,是改变转速和传递动力的最常用的传动部件,是机械设备的一个重要组成部分,也是易于故障发生的一个部件,其运行状态对整机的工作性能有很大的影响。

在机械设备运转过程中,齿轮传动系统通过主、从动齿轮的相互啮合传递运动和能量,这个过程将产生一定形式的机械振动。

而诸如磨损、点蚀、制造误差、装配误差等齿轮和齿轮传动系统的各种缺陷和故障必然引起机械振动状态(或信号)发生变化。

因此,在齿轮传动系统的振动信号中,蕴涵有它的健康状态(故障与无故障)信息,监测和分析振动信号自然就可以诊断齿轮和齿轮传动系统的故障。

第一章影响齿轮产生振动的因素1.1 振动的产生在齿轮的传动啮合过程中,影响齿轮产生振动的原因很多,有大周期的误差也有小周期的误差。

浅谈齿轮振动信号的分析与故障诊断

长度 , 证锚拉的可靠 , 保 分层支 护要 注意及时性 、整体性 ;模 社 .0 3 2 0.

MODE N R

C L_R E岫 理论研究 UTPI 一 U R ES R

浅谈齿轮振 动信号 的分析与故 障诊 断 பைடு நூலகம்

董 洪超 ,赵 瑜z

(. 1 宣钢 焦化厂 ;2 宣钢运输 部 ,河北 张 家 口 0 5 0) . 710

摘要 :文章通过 建立齿轮 系统试 验模 型 ,应 用C L S tA 软件

系统 采 集 实 际 齿轮 振 动 信 号 ,分 别 采 用 概 率 密度 估 计 法 、 时域

一

、

齿轮振动信号的时域和频域分析方法

( ) 一 振动信号时域分 析方法

分析法和频域 分析 法对 系统信号进行分析与特征提取 ,分别研

在齿轮故 障诊断 中,振动信号是最常用 的检测信号 ,直接 究 了正常齿轮 、裂纹齿轮 和磨损齿轮 的故障特征 。并辨识 出齿 对振动时域信号 的时间历程进行分析 和评估 是状态监测和故障 轮 系统 的 不 同运 行 工 况 。 诊断最简单和最直接的方 法,直接观察时域波形 可以看 出周期、 关键词 :齿轮振动信号;齿轮故障 ;时域分析 ;频域分析 谐波 、脉 冲、共振 、拍频现象 。还有 时域故 障诊 断的各动态指 标 ,如 :反映信号 中心趋势标 志的均 值;描述 动态信号强度 的 齿 轮是工业 中应用十分广泛 的一种 通用零部件 ,其 类型多 , 指标均方值 、均方根值 和方根 幅值 ;反 映信号偏 离中心趋势波 用量大 ,大部分设备都 会用 到齿轮。齿轮传动多以齿轮箱的结 动强度 的指标方差 ;用 于和正态分布 曲线 比较 、分 别反映信号 构出现 ,它是 目前广泛采用 的主要传 动形 式之一。虽然齿轮从 概率分布 的中心不 对称 程度 和概 率密度函数峰顶的凸平度的偏 设计、结构 、材料 到制造等 方面已相当成 熟和规范。但仍然难 斜度和峭度 ,还有一些无量纲动态指标 :波形指 标、脉 冲指标、 以避免诸 如磨 损 、剥 落 、点蚀 、裂纹等常发 故障 。研 究表 明 , 峰 值 指 标 和裕 度 指 标 等 。另 外 还 有 相 关 分 析 中 的 自相关 分析 和

齿轮的故障诊断(推荐)

---------------------------------------------------------------最新资料推荐------------------------------------------------------齿轮的故障诊断(推荐)齿轮的故障诊断齿轮的故障诊断齿轮的故障诊断一、齿轮的常见故障一、齿轮的常见故障齿轮是最常用的机械传动零件,齿轮故障也是转动设备常见的故障。

据有关资料统计,齿轮故障占旋转机械故障的 10.3%。

齿轮故障可划分为两大类,一类是轴承损伤、不平衡、不对中、齿轮偏心、轴弯曲等,另一类是齿轮本身(即轮齿)在传动过程中形成的故障。

在齿轮箱的各零件中,齿轮本身的故障比例最大,据统计其故障率达 60%以上。

齿轮本身的常见故障形式有以下几种。

1. 断齿断齿是最常见的齿轮故障,轮齿的折断一般发生在齿根,因为齿根处的弯曲应力最大,而且是应力集中之源。

断齿有三种情况:①疲劳断齿由于轮齿根部在载荷作用下所产生的弯曲应力为脉动循环交变应力,以及在齿根圆角、加工刀痕、材料缺陷等应力集中源的复合作用下,会产生疲劳裂纹。

裂纹逐步蔓延扩展,最终导致轮齿发生疲劳断齿。

②过载断齿对于由铸铁或高硬度合金钢等脆性材料制成的齿轮,由于严重过载或受到冲击载荷作用,会使齿根危险截面上的应力超过极限值而发生突然断齿。

1 / 18③局部断齿当齿面加工精度较低、或齿轮检修安装质量较差时,沿齿面接触线会产生一端接触、另一端不接触的偏载现象。

偏载使局部接触的轮齿齿根处应力明显增大,超过极限值而发生局部断齿。

局部断齿总是发生在轮齿的端部。

2. 点蚀点蚀是闭式齿轮传动常见的损坏形式,一般多出现在靠近节线的齿根表面上,发生的原因是齿面脉动循环接触应力超过了材料的极限应力。

在齿面处的脉动循环变化的接触应力超过了材料的极限应力时,齿面上就会产生疲劳裂纹。

裂纹在啮合时闭合而促使裂纹缝隙中的油压增高,从而又加速了裂纹的扩展。

行星齿轮箱故障诊断方法

行星齿轮箱故障诊断方法行星齿轮箱是一种常见的机械传动装置,广泛应用于工业生产中。

它具有结构简单、传动比大、传动平稳等优点,但是在长时间使用后可能会出现各种故障,例如齿轮磨损、润滑不良、轴承故障等问题。

针对行星齿轮箱的故障诊断是非常重要的,能够及时找出故障原因并采取有效的措施进行修复,保证设备的正常运转。

下面将介绍一些关于行星齿轮箱故障诊断的方法,希望对大家有所帮助。

一、外观检查首先要对行星齿轮箱的外观进行检查,观察是否有明显的破损、变形、松动等情况。

特别要注意齿轮箱外壳是否有裂纹或者严重变形,因为这些情况都可能导致行星齿轮箱的故障。

还要检查各个连接部位的紧固状况,确保所有的螺栓和螺母都处于紧固状态,防止由于松动而导致故障出现。

二、听声音诊断当行星齿轮箱在运转时,可以通过听声音来进行故障诊断。

正常情况下,行星齿轮箱应该没有异常的噪音,一旦出现异常声音就可能是有故障存在。

当行星齿轮箱出现轴承故障时会发出明显的“吱吱”声,而齿轮磨损则会发出“嘎嘎”声。

通过分析和识别这些异常声音,可以初步判断出行星齿轮箱可能存在的故障类型。

三、温度检测在行星齿轮箱正常工作的情况下,其温度应该是平稳的,不会出现过热或者过低的情况。

通过检测行星齿轮箱的温度情况也可以进行故障诊断。

一般来说,如果行星齿轮箱的温度明显高于正常工作温度,则可能是因为齿轮箱内部存在润滑不良或者传动不平稳等问题,需要及时进行处理。

四、振动检测振动也是行星齿轮箱出现故障的一个重要指标。

当行星齿轮箱内部的齿轮磨损或者轴承损坏时,往往会引起振动情况。

通过振动检测工具可以对行星齿轮箱的振动情况进行监测和分析,一旦出现异常振动就需要及时检查和维修,以免故障进一步扩大。

五、润滑油检测行星齿轮箱的正常运转需要有足够的润滑油来保障,一旦润滑不良会导致行星齿轮箱的故障。

定期对行星齿轮箱内的润滑油进行检测是非常重要的。

可以通过取下润滑油的样本进行化验分析,以确定润滑油中是否存在金属颗粒、杂质等情况,以及润滑油的粘度、PH值是否符合要求。

汽车传动系统故障诊断

汽车传动系统故障诊断汽车传动系统是保证车辆正常运行和行驶的重要部分,它由多个组成部件组成,包括离合器、变速器、传动轴和驱动轴等。

当传动系统出现故障时,可能会导致车辆无法正常换挡、失去动力或产生异常噪音等问题。

因此,及时准确地诊断和解决传动系统故障至关重要。

一、故障现象分析1. 异常换挡:当车辆在换挡过程中出现顿挫、突然滑动或无法换挡的情况时,可能是传动离合器、齿轮或同步器等故障引起的。

2. 动力缺失:若车辆在加速时出现动力减弱或无法提供足够的驱动力,通常是传动轴、万向节等部件磨损导致的。

3. 异常噪音:发动机运转时出现异响或传动过程中产生异响,可能是传动箱内齿轮磨损或润滑油不足引起的。

二、故障诊断方法1. 车辆自检:现代汽车通常配备了自动故障诊断系统,通过连接诊断仪器可以读取车辆的故障代码,从而确定传动系统故障的具体位置。

2. 观察故障现象:在进行诊断之前,对故障现象进行仔细观察和记录,包括具体时机、频率、车速等情况,以便更准确地找出故障的原因。

3. 检查传动液:传动液的质量和状态对传动系统的正常运行至关重要。

定期检查传动液的颜色、气味和渗漏情况,并进行必要的更换。

三、常见传动系统故障及解决方法1. 离合器故障:当离合器无法正常分离或结合时,可能是离合器盘磨损严重,需要更换离合器片和压盘。

2. 变速器故障:异常换挡、顿挫或滑移等问题通常是变速器内部部件故障导致的,此时需要进行维修或更换变速器。

3. 传动轴故障:传动轴连接处密封不良或固定螺栓松动时,会产生异常噪音和振动。

应该检查并重新固定传动轴。

四、预防措施1. 定期保养:按照车辆制造商的要求进行定期保养,包括更换传动液、检查离合器磨损等,以保持传动系统的正常运行。

2. 驾驶操作规范:避免频繁猛踩离合器、急加速和频繁换挡,以减轻对传动系统的压力和磨损。

3. 合理驾驶:避免在恶劣路况下行驶,以免对传动系统产生额外的损坏。

总结:汽车传动系统故障诊断是确保车辆正常运行的必要步骤。

齿轮常见故障类型及诊断方法

的应力集中, 交变载荷易使根部产生裂纹最终导致 断裂 , 裂纹的扩展可以是沿横向的, 也可以是沿斜线 向上 的… 。因此 , 裂 形 式 可 能是 齿 根 , 可 能 是 断 也

齿顶 部分 , 如图 1 示 。 所

图 2 齿 的磨 损 与点 蚀

4 实例分析

图 5为齿轮箱实测频谱图, 5 为修理前的频 图 a 谱, 可以看 出, 在各阶啮合频率 附近均有明显的边

带, 且总 的振动 量级 均较 高 ; 5 图 b是修理后 的结 果 ,

部放大, 用来判断或读出故障的特征信息 。

细化谱边频诊断故障一般从 2方 面着手 : 1 ()

利用 边带 的对 称性 , 出 ±n ( 找 n=1 2 … ) , , 的频

率关 系 , 确定 是否 成 为一 组 边带 , 如果 是 边 带 , 可 则

知道啮合频率 和调制信号频率 ; 2 比较 各次 ()

测量中边带幅值变化 的趋 势。由此 2点 , 就可判断

故 障 的类 型 和故 障发 展 的程 度 。

磨损的因索 , 故齿轮磨损后齿的几何形状 、 厚度均产

1 常见故 障类型 和失效 比例

1 齿的断裂 , ) 故障比例为 4 % ; 1 2 齿 面疲 劳 ( ) 点蚀 、 落等 ) 失效 比例 为 3% ; 剥 , 1

3 齿 面划 痕 , 效 比例 为 1% ; ) 失 0 4 齿 面磨 损 , 效 比例 为 1% ; ) 失 0

中图 分 类 号 :H12 T 3

在齿 轮箱 的诊 断 中 , 几乎 涉 及 了旋转 机 械 中 大

疲 劳 和 过 负荷 断 裂从 本 质上 说 是 由 于设 计 、 制 造 、 配不 良而 引 起 的轴 系 共振 、 的弯 曲 、 装 轴 系统 速 度 的急 剧 变化 、 不平 衡载 荷等原 因造成 的 。

基于油液分析的齿轮减速机状态监测和故障诊断

高 ,监测减速机 的工作状态 ,并进行故 障诊断以确保 其在设计使用 寿命 内可靠地工作是非常必要 的。

齿 轮作 为减速机 的主要 零部件 ,在强度足够的条

析是从 油品的角度 ,通过对在线用油各种理化指标的

检验分析 ,判断其是否劣化 。通过几种诊断方法 的综

合运用 ,可 以准确地查找到设备故障 的原 因,及时排

21 0 1年 7月 第 3 6卷 第 7期

润滑 与密封

L UBRI CATI ON ENGI NEERI NG

J l 0 1 uy2 1

V0. 6 No 7 13 .

DO :1 . 9 9 ji n 0 5 0 5 . 0 0 . 2 I 0 3 6 /.s . 2 4— 1 0 2 1 . 7 0 5 s 1

4 %。 由于原动齿轮在传动时有从节 圆离开而 向外 滑 0

本文作者针对这种情况加强 了对该设备 的监测 ,并对

动 的运动 ,造成表 面拉应 力 ,如果 这个 拉应 力过 大 ,

就会在原动齿轮 的节 圆上造成 与它交叉 的裂纹 。而小

其进行深入分 析。

1 油样的定量分析

齿轮 的接触次数多 于大齿轮 ,其点蚀也会更 快些 。

结 论进 行 整 改 ,取 得 良好 的实 际效 果 。

关键词 :油液分析 ;铁谱技术 ;状态监测 ;故障诊断

中图分 类 号 :T 6 . 文献 标 识 码 :B 文章 编 号 : 24— 10 ( 0 1 H153 0 5 0 5 2 1 )7—13— 0 3

Co d to o io i nd Fa l a no i fGe r n ii n M n t rng a u tDi g sso a Re c r Ba e n Oi An l ss du e s d o l a y i

轴承与齿轮传动器常见故障诊断方法分...

球磨机轴承与齿轮传动器常见故障诊断方法分析玉溪大红山铜矿机电一体化大专班潘翔2010年9月[球磨机在使用过程中难免会出现这样那样的故障,从而影响磨机工作效率,本论文对球磨机的轴承和小齿轮常见故障及解决方法进行全面的分析总结]摘要现代化生产日益向着大规模化、系统化、自动化方向发展,机械故障诊断越来越受到重视。

如果主要设备出现故障而又未能及时发现和排除,其结果不仅会导致设备本身损坏,而且影响正常生产,甚至可能造成机毁人亡的严重后果。

在连续生产系统中,如果主要设备因故障而不能继续运行,往往会涉及全厂生产系统设备的运行,而造成巨大的经济损失。

本文在介绍了球磨机主要的故障机理、特征及其诊断方法,并对各种监测诊断方法进行探讨分析。

基于具体工业实际,本文重点针对球磨机常见轴承故障、齿轮传动系统故障、磨机“胀肚”自诊断与过程控制的监测诊断方法做了深入的探讨、研究;提出运行状态监测、故障诊断与生产过程控制相结合的系统设计思想。

此外,根据球磨机主要的监测内容和特点,对球磨机实时工况与状态识别、在线分析与故障诊断进行系统设计,并完成监测诊断及生产过程控制系统的构成,确定监测诊断系统的工艺设计框架。

关键词:球磨机;运行状态监测;故障诊断;分析第1章绪论1.1对球磨机进行故障诊断的必要性近年来,随着机械工业中的机械设备朝着轻型化、大型化、重载化和高度自动化等方向发展。

出现了大量的强度、结构、振动、噪声、可靠性,以及材料与工艺等问题,设备损坏事件时有发生。

大型旋转设备状态监测与故障诊断技术研究是国家重点攻关项目,目的是提高大型旋转设备的技术状况,减少突发性事故,避免重大经济损失。

”1.2 球磨机故障概述球磨机是选矿工艺中一个应用非常广泛且十分重要的粉磨设备。

日益向大型化、自动化及复杂化方向发展。

这样的关键设备一旦发生故障后,往往给生产带来巨大的影响,常常因为对故障的出现估计不足,致使企业蒙受较大的经济损失。

每年,企业为了保持球磨机系统处于正常运转状态的维修费用,在企业的经营费用中占有很大的比例。

论述齿轮啮合频率产生的机理及齿轮故障诊断方法

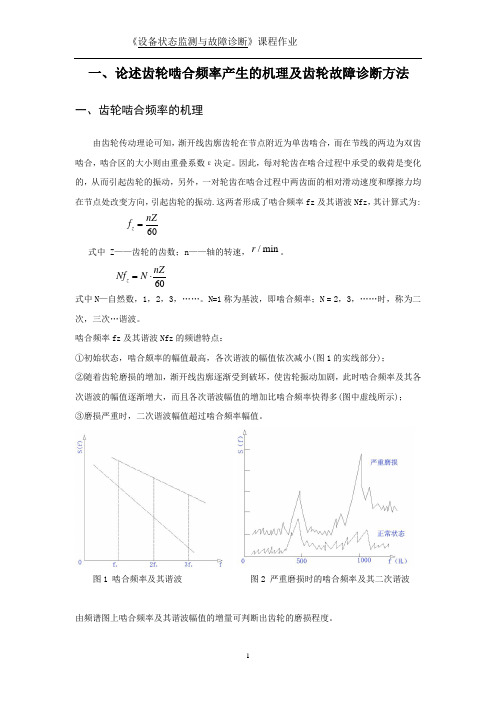

一、论述齿轮啮合频率产生的机理及齿轮故障诊断方法一、齿轮啮合频率的机理由齿轮传动理论可知,渐开线齿廓齿轮在节点附近为单齿啮合,而在节线的两边为双齿啮合,啮合区的大小则由重叠系数ε决定。

因此,每对轮齿在啮合过程中承受的载荷是变化的,从而引起齿轮的振动,另外,一对轮齿在啮合过程中两齿面的相对滑动速度和摩擦力均在节点处改变方向,引起齿轮的振动.这两者形成了啮合频率fz 及其谐波Nfz ,其计算式为:60z nZf =式中 Z ——齿轮的齿数;n ——轴的转速,/min r 。

60z nZNf N =⋅式中N —自然数,1,2,3,……。

N=1称为基波,即啮合频率;N = 2,3,……时,称为二次,三次…谐波。

啮合频率fz 及其谐波Nfz 的频谱特点:①初始状态,啮合颇率的幅值最高,各次谐波的幅值依次减小(图1的实线部分);②随着齿轮磨损的增加,渐开线齿廓逐渐受到破坏,使齿轮振动加剧,此时啮合频率及其各次谐波的幅值逐渐增大,而且各次谐波幅值的增加比啮合频率快得多(图中虚线所示); ③磨损严重时,二次谐波幅值超过啮合频率幅值。

图1 啮合频率及其谐波图2 严重磨损时的啮合频率及其二次谐波由频谱图上啮合频率及其谐波幅值的增量可判断出齿轮的磨损程度。

啮合频率分析:(1)负载和啮合刚度的周期性变化负载和啮合刚度的变化可用两点来说明:一是随着啮合点位置的变化,参加啮合的单一齿轮的刚度发生了变化,二是参加啮合的齿数在变化。

如渐开线直齿轮,在节点附近是单齿啮合,在节线两侧某部位开始至齿顶、齿根区段为双齿啮合。

显然,在双齿啮合时,整个齿轮的载荷由两个齿分担,故此时齿轮的啮合刚度就较大;同理单齿啮合时,载荷由一个齿承担,此时齿轮的啮合刚度较小。

从一个轮齿开始进入啮合到下一个轮齿进入啮合,齿轮的负载和啮合刚度就变化一次,所以齿轮的负载和啮合刚度周期性变化的频率与齿轮旋转频率成整数倍关系。

(2)节线冲击的周期性变化齿轮在啮合过程中,轮齿表面既有相对滚动,又有相对滑动。

齿轮故障监测与诊断

齿轮故障监测与诊断引言齿轮作为机械传动装置的重要组成部分,在工业生产过程中扮演着重要的角色。

齿轮故障可能会导致传动装置的失效,进而影响整个生产系统的稳定性与可靠性。

因此,对齿轮的故障监测与诊断显得尤为重要。

本文将介绍齿轮故障的常见类型、监测方法以及诊断技术,旨在为工程师提供相关知识以改善齿轮传动系统的运行。

齿轮故障的常见类型齿轮故障的常见类型包括齿面磨损、齿面损伤、齿根断裂和轴向偏移等。

齿面磨损是由于齿轮之间的相对滑动引起的,主要表现为齿面的变平、光亮和磨耗。

齿面损伤是因为齿轮传动系统在运行过程中受到冲击、振动或过载等因素的影响,造成齿轮齿面的断裂、脱落或裂纹等问题。

齿根断裂是由于齿轮齿面强度不足或负载过大引起的,造成齿根的断裂或塑性变形。

轴向偏移是指齿轮轴线之间的相对位移,可能会导致齿轮啮合不良,进而影响传动效果。

齿轮故障监测方法齿轮故障的监测方法可以分为在线监测和离线监测两种。

在线监测在线监测是指在齿轮传动装置运行过程中,利用各种传感器、信号采集装置和数据分析方法来实时监测齿轮的工作状态。

常见的在线监测方法包括:1.振动分析:通过安装加速度传感器或振动传感器来检测齿轮传动系统的振动信号,根据振动信号的频率、幅值和相位等特征来判断齿轮是否存在故障。

2.声学分析:利用麦克风等设备采集齿轮传动系统产生的声音信号,通过对声音信号的频谱分析和波形分析来判断齿轮的工作状态。

3.温度监测:通过安装温度传感器来检测齿轮传动系统的温度变化,高温可能是齿轮摩擦、磨损或润滑不良的表现。

4.油液分析:对齿轮传动系统的润滑油进行样品采集,并使用油液分析仪器检测油液中的金属颗粒、水分和污染物等指标,以判断齿轮的工作状态。

离线监测离线监测是指在齿轮传动装置停止运行后,通过对齿轮进行拆卸和检查来判断其工作状态。

常见的离线监测方法包括:1.目视检查:人工检查齿轮表面的磨损、损伤和断裂等情况,同时还可检查齿轮啮合间隙和轴向偏移等问题。

行星齿轮箱故障诊断方法

行星齿轮箱故障诊断方法行星齿轮箱是一种常见的传动装置,广泛应用于机械设备中。

它由太阳轮、行星轮、行星架和内齿圈组成,通过各种组合方式实现不同的传动比。

由于长期使用或其他原因,行星齿轮箱可能出现故障,损坏导致设备无法正常工作。

及时对行星齿轮箱进行故障诊断和维修非常重要。

本文将介绍一些行星齿轮箱故障诊断的方法,希望能够帮助读者更好地了解和处理行星齿轮箱故障。

一、外观检查在进行内部故障诊断之前,首先应对行星齿轮箱的外观进行仔细检查。

这包括检查行星齿轮箱的外壳是否有明显的裂纹或变形,是否有漏油现象,以及各个连接部位是否松动。

这些外观上的异常往往可以指示行星齿轮箱内部的故障,如裂纹可能是由于过载或振动引起的,漏油则可能表示密封件损坏,松动的连接部位可能会导致传动不稳定。

外观检查是诊断行星齿轮箱故障的第一步,也是非常重要的一步。

二、传动系统检查行星齿轮箱的主要功能是传动,因此对传动系统进行检查也是诊断故障的重要步骤之一。

可以通过观察设备运行时的传动过程来检查传动系统是否存在异常,如传动是否顺畅,有无异响或振动等。

可以通过检查各个齿轮的磨损情况、轴承的磨损情况以及润滑情况来判断传动系统的健康状况。

磨损严重、轴承过热或润滑不良都可能是传动系统出现故障的信号。

通过传动系统的检查可以初步判断行星齿轮箱是否存在故障。

三、震动分析行星齿轮箱在运行过程中,由于过载、不平衡或轴承损坏等原因,可能会产生振动。

通过震动分析可以有效地判断行星齿轮箱的健康状况。

震动分析可以通过专业的振动传感器和分析仪器进行,也可以通过肉眼和手感来进行简单的分析。

在进行震动分析时,可以通过观察振动的频率、幅值和方向来判断行星齿轮箱的故障类型,如齿轮啮合不良、轴承磨损、不平衡等。

这些信息可以为后续的故障排除提供重要的线索。

四、油液分析行星齿轮箱通常需要在运行过程中进行润滑,因此油液的健康状况对于行星齿轮箱的正常运行至关重要。

通过对油液的外观、粘度、颗粒物含量和水分含量等指标进行分析,可以判断油液是否存在异常。

齿轮故障诊断方法综述

齿轮故障诊断方法综述摘要齿轮是机械设备中常用的部件,而齿轮传动也是机械传动中最常见的方式之一。

在许多情况下,齿轮故障又是导致设备失效的主要原因.因此对齿轮进行故障诊断具有非常重要的意义。

介绍了故障的特点和几种诊断方法,并比较了基于粒子群优化的小波神经网络,基于相关分析与小波变换,基于小波包和BP神经网络和基于小波分析等故障诊断方法的优缺点,并提出了齿轮故障诊断的难点和发展方向。

关键字齿轮故障诊断诊断方法分析比较发展目录第一章齿轮故障诊断发展及故障特点 (1)1.1 齿轮故障诊断的发展 (1)1. 2齿轮故障形式与震动特征 (1)第二章齿轮传动故障诊断的方法 (2)2. 1高阶谱分析 (2)2。

1。

1参数化双谱估计的原理 (3)2.1.2试验装置与信号获取 (3)2。

1.3 故障诊断 (4)2.1.4应用双谱分析识别齿轮故障 (5)2.2基于边频分析的齿轮故障诊断 (6)2.2.1分析原理 (6)2。

2.2铣床振动测试 (6)2。

2。

3边频带分析 (8)2。

2.4故障诊断 (9)2. 3时域分析 (10)2.3。

1时域指标 (10)2。

3。

2非线性时间分析 (11)第一章齿轮故障诊断发展及故障特点1。

1 齿轮故障诊断的发展齿轮故障诊断始于七十年代初,早期的齿轮故障诊断仅限于在旋转式机械上测量一些简单的振动参数,用一些简单的方法进行诊断.这些简单的参数和诊断方法对齿轮故障诊断反应灵敏度较低,根本无法准确判断发生故障的部位。

七十年代末到八十年代中期,旋转式机械中齿轮故障诊断的频域法发展很快,其中R.B。

Randall和James1.Taylor等人做好了许多有益的工作,积累了不少故障诊断的成功实例,出现了一些较好的频域分析方法,对齿轮磨损和齿根断裂等故障诊断较为成功。

进入九十年代以后,神经网络、模糊推理和网络技术的发展和融合使得齿轮系统故障诊断进入了蓬勃发展的时期。

我国学者在齿轮故障诊断研究方面也做了大量工作。

机械传动系统的故障诊断与健康评估

机械传动系统的故障诊断与健康评估引言机械传动系统作为现代机械设备中不可或缺的一部分,承担着传递和转换动力的重要职责。

然而,长时间的工作和高负荷运转可能导致传动系统出现故障和损坏,进而影响设备的性能和寿命。

因此,进行机械传动系统的故障诊断与健康评估显得尤为重要。

本文将针对机械传动系统可能遇到的故障进行分析,介绍常见的诊断方法和健康评估技术,并探讨其在实际应用中的局限性和发展方向。

一、机械传动系统常见故障分析1.1 齿轮传动故障齿轮传动是机械传动系统中常见的形式之一,常见的故障包括齿轮磨损、断齿、齿面腐蚀等。

这些故障会导致齿轮传动的噪声增加、转矩传递不稳定等问题。

通过振动信号分析、声音诊断以及齿轮齿面检查,可以对齿轮传动故障进行快速定位和诊断。

1.2 增速器和减速器故障增速器和减速器作为机械传动系统的重要组成部分,常常用于实现不同转速的转换。

常见的故障包括轴承磨损、齿轮间隙过大、油液污染等。

这些故障会导致传动系统的效率下降、噪声增加等问题。

通过轴承振动分析、润滑油分析以及齿轮间隙检测,可以对增速器和减速器故障进行准确的诊断。

1.3 轴承故障轴承作为支撑和定位转轴的重要部件,经常承受高速旋转和冲击载荷。

轴承的故障会导致转动不平稳、噪音增加等问题。

常见的轴承故障包括疲劳寿命耗尽、内外圈间隙过大、润滑不良等。

通过振动分析、温升监测以及摩擦噪声分析,可以对轴承的故障进行精确诊断。

二、机械传动系统故障诊断方法2.1 振动信号分析振动信号分析是一种常用的故障诊断方法,通过对机械传动系统振动信号的采集和分析,可以识别出故障类型和位置。

利用傅立叶变换进行频谱分析,可以找到故障频率,并结合模式识别技术进行故障诊断。

2.2 声音诊断机械传动系统在运行时会产生特定的声音,不同的故障会导致不同的声音特征。

通过专业的声音分析设备,可以将故障频率转变为声音频率,进而快速定位故障。

2.3 润滑油分析传动系统的润滑油可以反映传动系统的健康状况。

齿轮故障诊断

1、x 和 σ为分布函数。 故常态分布曲线由x 和σ就可决定,

σ值意味着偏离平均值 x 的大小值, σ值

越大偏离值越大。

2、常态分布函数μ3=0 即常态分布的偏倚 系数为0。

3、常态分布函数 四阶矩μ4/σ4 =3 故常态 分布的峰突系数为3。

补充一、

a) σ值越小则p(x)值越大,因而p(x)减小很快, 即曲线陡;

如图T—21 轴承疲劳试验过程

例3、 Cs>0 及Cs<0 的图形。 CE>3及CE>3的图形。

歪度 波形

峭度 波形

歪度计算式:

N

1

1

3

{

i 1

( i )3

} N 1

3 rms

峭度计算式:

N

2

1

4

{ i1

( i )4

} N 1

4 rms

例4.丰田书上例。图T—23 1、较正常,有冲击。

附加注释:

v 1200Hz之所以幅值 高是因为该频率与低 速轴齿轮固有频率相 同.

v 是固有频率激发了该 齿轮共振.

激励能量对不同调制振动的影响

1 、由于轴弯曲和齿轮本身存在的缺陷和 故障均可产生调制现象;

2 、调制的载波频率有三种:

a) 啮 合 频 率 及 其 高 次 谐 波 ; b)齿轮谐振频率;

有效值=0.27898 歪 度=-.7792 峭 度=17.5894

三、实例介绍:

❖、某厂一台C523立车发生了半年强烈异常振动,伴有 严重噪声。根据实测电机转速为1000r/min时各种转频 及啮合频率:

❖各轴转频及啮合频率(C523立车传动箱)

❖ 轴序号 传动 转速(r/min) 转频(Hz) 啮合频率(Hz)

汽车传动系统的故障诊断及检测

汽车传动系统的故障诊断及检测摘要:随着国民经济的快速增长和汽车技术的不断进步。

随着汽车的迅速发展和普及,汽车成为人们不可或缺的大众交通工具。

传动系统是保证汽车行驶最基本的系统,它也是汽车最重要的动力传动装置,它直接决定了汽车的关键性能,如安全性、舒适性和经济性。

大多数汽车故障是由传动系统引起的,其后果与发动机不同。

随着工作生活节奏的加快和高质量生活的延续,传动系统对汽车技术性能指标和驾驶安全的影响非常重要。

面对世界汽车工业的智能化升级和技术进步,新产品的快速迭代升级,汽车传动系统的变化引起了混乱。

因此及时发现和解决传动系统的问题很重要。

关键词:汽车传动系统;故障诊断;维修措施前言传动系统是车辆的基本动力传动装置,对车辆的安全和操纵性能产生了重大影响。

大部分的汽车故障是由传动造成的,而不是发动机故障,很多人认为传动装置的保养是不必要的,但传动系统与车辆的技术性能之间存在着深刻的联系。

基于全球汽车工业的升级和相关技术的发展,汽车行业也正在快速发展,因此了解和管理汽车传动系统故障是非常重要的。

1汽车传动系统概述汽车传动系统的作用是将发动机产生的驱动力传递到汽车底盘后面的驱动车轮上,各传动装置与车辆动力装置相结合,产生车辆的驱动力,实现所有运动随着汽车工业发展历史的不断发展和进步,传统汽车系统也有了发展。

这些变更包括马达后部的初始位置,以及齿轮和齿轮对齿轮箱和齿轮传动装置的结构变更。

现在传统的汽车系统更完善了,一般而言,包括离合器、变速箱、万向轴承等主要部件,汽车传动系统也已成为汽车传动系统故障排除和维修的重点。

2汽车传动系统的常见故障诊断与检测2.1离合器故障离合器是汽车发动机和变速箱之间的无线继电器,它可以操纵驱动力的分离或合并。

离合器卡住时,离合器处于分离模式,使实际操作姿势更加稳定,使用离合器也使汽车的发展更加稳定。

您还可以控制负载并减少传统系统软件的影响。

离合器的具体问题体现在分离不完全、汽车发展异常振动和传动系统效率低下等方面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2001年第22卷第4期华 北 工 学 院 学 报V o l.22 N o.4 2001 (总第78期)JOURNAL OF NORTH CH INA INSTITUTE OF TECHNOLOG Y(Sum N o.78)文章编号:100625431(2001)0420313206齿轮传动系统状态检测与故障诊断Ξ潘宏侠,姚竹亭(华北工学院机械电子工程系,山西太原030051)摘 要: 目的 探讨齿轮传动系统故障诊断所涉及的基本问题.方法 围绕动态激励、模型类型、建模和求解方法、齿轮传动系统的固有特性、动态响应和动力稳定性等进行讨论.结果 通过幅域、频域、倒频域、解调分析等对齿轮传动系统故障特征进行提取.结论 信息融合技术可使故障识别率明显提高.关键词: 齿轮传动系统;状态检测;故障诊断中图分类号: T P206+.3 文献标识码:A0 引 言[1~5]对齿轮传动系统进行诊断是自故障诊断技术问世以来一直受到人们普遍重视的课题之一,在各类机械设备中,齿轮传动是最主要的传动方式,齿轮传动系统的运行状态往往直接影响到机械设备是否正常工作.而齿轮传动系统的零部件如齿轮、轴和轴承的加工工艺复杂,装配精度要求高,又常常在高速度、重载荷下连续工作,因此故障率较高,是造成机械设备不能正常运转的常见原因之一[6].传统采用的定期维修方式由于其无法科学地预见故障,不能从根本上防止故障的发生,而且维修周期太短会增加维修费用和维修时间,造成浪费,也影响了正常使用.因而需对齿轮传动系统进行状态监测及故障诊断,以分析确定齿轮传动系统的工作状态和性能劣化趋势,视具体情况决定是否需要维修.这样既可以有效地预防故障的发生,又可以减少不必要的维修,节约开支.在运行过程中,齿轮传动系统内部的零部件会受到机械应力、热应力等多种物理作用,随着时间的推移,这种物理作用的累积,将使齿轮传动系统正常运行的技术状态不断发生变化,可能产生异常、故障或劣化状态[4].这些作用和变化,又必然会产生内部激励的变化,从而导致相应的振动、声音等二次效应.由于在装配后和运行中无法对齿轮传动系统的关键零部件直接测试,所以根据二次效应得到的齿轮系统状态向量就成为故障信息的重要载体.目前普遍采用的基于振动响应的诊断方法是利用箱体的振动信号作为判断齿轮系统运行状态的信息来源.由于振动响应信号是由齿轮系统的内部激励和箱体的传递特性确定的,而这种诊断方法没有考虑系统的传递特性,所以在故障机理分析、特征提取等方面都存在较难解决的问题,为此,有人提出基于激励分析的故障诊断方法,利用载荷识别技术获得系统的激励信号.由于激励信号中含有多种故障特征,需要将其与系统辨识结果以及响应信号中的故障特征综合起来,采用信息融合技术,综合运用激励分析和响应分析结果,运用小波分析、模糊诊断及人工智能技术,进行关联和归一化处理,以解决复杂机械系统的在线快速诊断的精度和可靠性问题[8~10].1 齿轮传动系统的基本问题1.1 正问题和反问题(1)齿轮传动系统正问题.它是已知齿轮传动系统和工作环境,分析求解在动态激励作用下系统的动态响应,包括确定和描述动态激励、系统的模型以及响应的求解.Ξ收稿日期:2001205222 基金项目:山西省自然科学基金资助项目.413华 北 工 学 院 学 报2001年第4期(2)齿轮传动系统反问题.它是已知动态响应,识别载荷(确定轮齿动载荷)、诊断故障原因、修正与精化模型等,涉及范围较宽,但目前的研究主要集中在故障诊断方面.1.2 齿轮传动系统的动态激励齿轮传动系统的动态激励分为内部激励和外部激励.外部激励是外部对系统的作用,主要指原动机的主动力矩和负载的阻力矩.外部激励的确定与一般机械系统是相同的.内部激励是由齿轮副的轮齿啮合过程产生的,内部激励问题是齿轮系统动力学研究的重点之一.内部激励包括刚度激励、误差激励和啮合冲击激励.刚度激励是因啮合轮齿对数的变化导致啮合综合刚度随时间周期变化而引起齿轮轮齿啮合力周期变化.刚度激励是一种参数激励,其力学效应使齿轮系统处于参数振动状态.这样,即使在外载荷恒定甚至为零的情况下,系统也会因刚度激励而产生振动.由齿轮、轮齿的加工和安装误差引起的齿廓表面相对于理想齿廓位置的偏移是齿轮系统的误差激励.误差激励是啮合轮齿间的一种周期性位移激励.啮合冲击激励是由于轮齿的受载变形和加工误差,轮齿在进入和退出啮合时,啮入啮出点的位置偏离理论啮合点产生线外啮合,使啮合齿面间产生冲击,引起齿轮啮合过程中的周期性载荷激励.值得注意的是,齿轮系统的内部激励的重要特点在于它的周期性,因此特别适于采用频谱分析方法进行研究.通过静传递误差来描述周期性的内部激励,并将静传递误差函数进行傅里叶变换,进行谱分解,并由此确定影响内部激励的主要因素,以便更有效地采取措施减少内部激励.1.3 齿轮系统的分析模型和求解方法1.3.1 建模方法建立齿轮传动系统分析模型的方法主要有传递矩阵法、集中参数法和有限元法等.本质上,齿轮传动系统是连续弹性系统,因此数学模型均是常微分方程.上述建模方法则是将这种连续弹性系统简化为离散弹性系统.1.3.2 模型类型传动系统模型包含了齿轮副、传动轴,有时又可以包含支承轴承、原动机和负载的惯性.这类模型根据所考虑的振动形式(即广义自由度的性质)的不同又分为纯扭模型和弯、扭、轴向、摆动等多类自由度相互耦合的耦合型模型,同时耦合型模型根据耦合性质的不同,有啮合耦合型、转子耦合型和全耦合型等多种形式.利用传动系统模型,不仅可以分析啮合轮齿的动载荷,而且可以确定系统中所有零件的动态特性及相互作用.1.4 齿轮传动系统的动态特性1.4.1 固有特性目前,齿轮传动系统固有特性分析主要涉及:(1)利用集中参数法研究齿轮传动系统的固有频率和振型;(2)利用有限元法计算齿轮轮体结构和箱体结构的固有频率和振型;(3)利用灵敏度分析和动态优化设计方法研究系统结构参数、几何参数与固有频率和振型的关系,进行结构动力修改.1.4.2 动态响应在动态激励作用下齿轮传动系统的动态响应主要包括轮齿动态啮合力,轮齿冲击激励在系统中的传递,传动系统中各零件的动态响应以及箱体结构的动态响应.研究轮齿的动态力可以了解系统动态激励产生的机理、大小和性质,确定轮齿的动载荷和动载系数,对齿轮强度和可靠性设计具有重要意义;研究动态激励的传递与零件的动态响应,目的在于通过研究系统设计与响应间的关系,分析其原因进行结构修改,减小动态激励的传递,降低系统中各零件的振动,减小支承的受载,提高系统的工作寿命,并降低箱体结构的振动和噪声.2 齿轮传动系统故障诊断方法2.1 振动分析法在齿轮系统故障诊断的众多方法中,如振动诊断、噪声分析、油液分析、声发射和温度及能耗检测等,振动诊断是目前使用最广泛且行之有效的方法.因此,对齿轮系统的故障进行振动诊断是一个重要的课题.传统振动诊断的基本方法是用安装在箱体上的加速度传感器测量振动响应信号,提取特征参量,再考虑传感器与各零部件的接近程度和特征参量与某种部件的相关特性进行故障诊断.为了充分利用信息,目前一般采用多参数诊断法(如模糊诊断法和灰色系统关联诊断法等),这种方法广泛使用时域、幅域、频域的各种分析方法,提取尽可能多的有效特征参量,然后结合模式识别进行工作状态的判断.2.2 齿轮系统零部件的故障诊断研究齿轮、滚动轴承和轴是齿轮传动系统故障的主要起因.因此,对零部件的故障诊断研究一般针对这三种零件.齿轮:E .Sh i pp lay 从齿轮啮合动力学出发,于1967年提出了齿轮系统边频带理论.在齿轮故障检测中,基于边频带理论的有各种频域和倒频域的定性分析方法,如频谱分析,倒频谱分析方法等.精密诊断方法主要是进行幅值解调分析和频率解调分析.在幅值解调分析中,最常见的是希尔伯特解调分析,在齿轮和滚动轴承的故障诊断中应用较多.重庆大学汽车工程系研制了以时域卷积方式实现希尔伯特变换的方法和程序,并将重抽和滤波结合起来,提高了解调谱的分辨率及速度.频率调制属于非线性调制,频率解调方法的研究较为困难,还有待于进一步研究.滚动轴承:1969年,H .L .R adlderston 根据滚动轴承的运动分析得出了滚动体在内外滚道上的通过频率和滚动体及保持架的旋转频率的技术公式,为频域法诊断轴承奠定了理论基础.目前提取这些特征频率比较有效和成熟的方法是共振解调技术.轴:在齿轮系统中针对轴故障的研究较少,一般与齿轮、轴承的信号夹杂在一起,常常综合判断.2.3 复杂齿轮系统的故障诊断研究对复杂齿轮系统的故障诊断研究具有重要的工程实用意义.近年来对复杂齿轮系统的整体研究也日渐增多.具有代表性的是美国M assachu setts 大学的K .D anai 教授进行的研究.他对齿轮系统整体建立了集中质量模型,并以计算出的各种频率振动的均方根值作为影响系数来代表某一传感器和某一零部件的相关关系.这种方法以影响系数来代替整个传递函数,大大简化了传递路径对振动的衰减问题.目前的研究还仅限于单体系统,对诊断精度及可靠性有待进一步研究.存在的主要问题是:在建模时提出了几个假设条件:(1)近似地以计算出的各种频率振动的均方根值代替传递函数;(2)忽略时变、非线性;(3)只考虑一条主要的路径,忽略其他振动传递路径.对于这些假设条件对诊断精度及可靠性的影响有待进一步研究.目前的研究工作针对单一零部件者多,对复杂传动系统的整体研究较少;试验台研究多,实际工况研究少;在信号处理方面研究多,在传动系统的故障机理及其力学模型方面进行整体定量研究的少;几乎全都是基于振动响应分析的研究.这种方法尚存在以下问题:(1)力学模型中的非线性问题;(2)准确性与可靠性不够理想;(3)没有解耦能力;(4)很难对早期故障进行有效检测.这是因为振动信号的传递路径较长.若某零部件发生故障,则含有故障信息的振动信号传至测点时,特征信号将大量衰减或丧失.针对复杂系统,同时利用激励和多种响应信息进行综合,在特征级和决策级上开展信息融合研究,大幅度提高故障诊断的精度和可靠性,是工程上迫切需要解决的问题.2.4 小波诊断方法[12]小波变换是具有“变焦”功能的时-频分析方法.它在时域和频域同时具有良好的局部化性质,还有513(总第78期)齿轮传动系统状态检测与故障诊断(潘宏侠等)613华 北 工 学 院 学 报2001年第4期放大、缩小、平移等功能,可以把分析的重点聚焦到任意的细节,从而可显著地改善信号提取能力和状态识别灵敏度及准确性.同时,小波变换实质上是一种滤波运算,具有良好的滤噪效果,特别适合于强背景噪声下信号的分析.目前,小波分析的理论正日趋完善,其应用也不断扩大和深入.在齿轮传动系统故障诊断中,一般多为定性研究,定量研究较为困难,而且研究还不够深入.2.5 信息融合技术[13]信息融合技术主要起源于机器人开发和军事指挥系统研制两个领域.80年代初期,机器人学界提出向非结构化环境进军,以求拓宽市场,开始研究特种用途机器人,这些机器人均需装配大量的传感器,数据融合成为其核心技术.与此同时,美国三军在战略、战术监视系统中采用数据融合的方法对各种监测信息进行处理,并研制了TCA C,I N CA,PAA S等系统,1988年美国国防部将其列为重点开发的20项关键技术之一.1991年在美国召开的IEEE智能系统的多传感器融合和集成国际学术会上发表的论文中有了在故障诊断与检测中采用数据融合技术的报道.我国的数据融合研究主要在机器人和军事系统方面,而在其他方面的应用研究并不多,关于数据融合算法的研究更为鲜见.3 基于载荷识别和信息融合的齿轮传动系统研究方法齿轮传动系统在运转过程中,各个轴系的作用力在轴承座处对箱体产生动态激励,使齿轮系统的箱体发生振动.当齿轮系统零部件齿轮、轴承和轴发生故障时,箱体受到的动态激励会发生变化,造成箱体的振动响应也发生变化.根据这种关系,利用子系统方法对齿轮系统进行整体力学建模.通过测试齿轮系统箱体的振动响应,应用多载荷识别技术、多传感器优化配置和多传感器信息融合技术精确求得箱体在各个轴承座处受到的动态激励,然后直接分析这些激励信号,建立基于激励分析的特征参量体系,进行特征级和决策级的信息融合与故障诊断.载荷识别测试系统和信息融合系统框图如图1所示.4 齿轮传动系统故障特征提取4.1 激励信号幅域分析[14]当齿轮传动系统零部件出现缺陷时,传动系统激励信号的幅值将发生变化.由于各种幅域参数计算简单,对故障有一定的敏感性,而得到广泛的应用.一般有量纲幅域特征参数有均方根(RM S)值和方根幅值.无量纲幅域特征参量有偏态指标、峭度指标、峰值因子、脉冲指标、波形指标和裕度指标等.这些幅值参量反映了信号概率密度函数形状发生的变化.为了兼顾各特征参量的敏感性与稳定性,在故障诊断中,通常采用多个幅域特征参量进行故障诊断.4.2 激励信号频域和倒频域分析[15]齿轮传动系统激励信号通常包含以下周期成分:各轴的旋转频率、各齿轮的啮合频率、各滚动轴承的特征频率,以及上述频率的倍频.通常由于加工误差、齿面磨损、在载荷作用下轮齿变形都会使轮齿齿廓偏离理想状态,从而在激励信号中出现啮合频率的周期成分.在频谱图中出现啮合频率附近的峰值,产生峰值和相位调制的现象.在频域信号中提取的无量纲特征参量有:功率谱波形指标、功率谱重心指标、一阶功率带值、倒频谱脉冲指标等.4.3 激励信号的解调分析[16]在齿轮传动系统中,当某个滚动轴承发生某种故障时,轴承的激励信号相应的某些特征频率处的功率谱幅值明显增加.与滚动轴承故障相关的无量纲故障参数有:包络谱外圈故障幅值指标、包络谱内圈故障幅值指标和包络谱滚动体故障幅值指标.4.4 基于激励的齿轮传动系统的特征参量由多载荷识别技术识别出的激励信号,通过幅域、频域和倒频域分析、包络分析和小波分析等处理方法,提取出偏态指标、峭度指标和裕度指标作为幅域特征参量,选择频域一阶功率带值和倒频谱脉冲指标作为频域特征参量,利用解析分析提取包络信号的滚动轴承外圈故障、内圈故障和滚动体故障为特征参量.用上述8个参数作为检测齿轮传动系统工作状态的特征,构成基于激励分析的齿轮传动系统故障诊断特征参数体系.4.5 基于响应信号的特征参量由振动加速度响应信号和噪声信号,通过平均响应分析、功率谱分析、频率调制分析、倒频谱分析、细化倒谱分析、包络能量分析等处理方法,提取峰值因数、偏度和峭度指标等幅域特征参量,提取带宽指标、三阶谱值、倒谱峰值等频域特征参量,提取包络的均方根能量及其比值等构成解析分析的特征参量.5 齿轮传动系统故障诊断把从载荷识别获得的激励信号中所提取的8个特征参数和直接测试并经信号处理得出的8个响应特征参数融合到模糊逻辑诊断系统中,建立包括激励和响应在内的所有故障特征的隶属度函数和各种状态的输出隶属度函数.由多传感器信息融合模糊推理故障诊断系统判断齿轮传动系统故障.激励信号中提取的各故障特征参量对传动系统零部件故障有较高的敏感度,也容易定位故障.运用多传感器信息融合模糊推理进行故障诊断,对某些故障的识别率有明显的提高.对另外一些故障,可采用其他信息融合方法,比如基于神经网络的多传感器信息融合技术.参考文献:[1] 李润方,王建军.齿轮系统动力学振动、冲击、噪声[M ].北京:科学出版社,1997.[2] Jamm u V B .Structu re 2Based Connecti on ist N etw o rk fo r Fau lt D iagno sis of H elicop ter Gearboxes [M ].A Ph .DD issertati on subm itted to the Graduate Schoo l of U n iversity of M asschu setts ,Am herst .M ay .1996.[3] Pan Hongx ia ,Zheng H aiqi .Iden tificati on of Rocket Exhau st Shock L oad and T echn iques of I mp roving theIden tificati on A ccu racy [C ].P roc ISTM95.263~266.[4] Pan Hongx ia ,Yao Zhu ting ,H uang J inying .Studies on Conditi on M on ito ring and Fau lt D iagno sis T echn iques fo rA rmo red V eh icle System s [C ].P roc ISTM2001.665~669.[5] 潘宏侠,姚竹亭,黄晋英.车辆传动系统状态监测与故障诊断研究[J ].华北工学院学报,2001,(3):227~231..[6] Staszew sk iW J .A pp licati on of the w avelet tran sfo rm to fau lt detecti on in a spu r gear [J ].M echan ical System s andP rocessing ,1994,8(3):289~307.[7] 屈梁生.机械故障诊断技术与当代前沿科学[J ].设备管理与维修,1996,(2):27~29.[8] 刘同明,夏祖勋,解洪成.数据融合技术及其应用[M ].北京:国防工业出版社,1998.9.[9] 虞和济.基于神经网络的智能诊断[J ].振动工程学报,2000,(2):202~209.713(总第78期)齿轮传动系统状态检测与故障诊断(潘宏侠等)[10] 杨叔子.机械设备状态的计算机集成监控[J].机械强度,1995,(2):31~37.[11] 丁康.传动箱齿轮故障诊断方法研究[J].振动与冲击,1994,(2):26~32.[12] 何正嘉.我国小波技术的应用现状与进展[J].振动工程学报,2000,(专):16~22.[13] 李兆杰.多传感器集成融合技术[J].传感器技术,1996,(6):1~4.[14] 艾延廷.时域分析技术在齿轮故障检测中的应用[J].振动、测试与诊断,1991,(4):45~49.[15] 栾军英.基于激励分析的齿轮箱故障诊断研究[D].石家庄:军械工程学院,1999.[16] 张小栋.故障部位特征及其试验获取方法研究[J].振动、测试与诊断,2000,(专):89~92.[17] 黄文虎,夏松波,刘瑞岩.设备故障诊断原理、技术及应用[M].北京:科学出版社,1997.Cond ition D etection and Fault D i agnosisfor Gear Tran s m ission System sPAN Hong2x ia,YAO Zhu2ting(D ep t.of M echatron ic Engineering,N o rth Ch ina In stitu te of T echno logy,T aiyuan030051,Ch ina)Abstrct:A i m To p robe in to fundam en tal p rob lem s in fau lt diagno sis of gear tran s m issi on system s.M ethods D iscu ssi on around dynam ic exciting,m odel typ e,selecti on,m odelling and ask so lu ti on m ethod,eigen characteristic,dynam ic respon se and dynam ic steadiness,etc are develop ed.Results T h rough analyzing in the ti m e dom ain,frequency dom ain,cep strum dom ain and dem odu lati on,fau lt featu re of gear tran s m issi on system s is draw n.Conclusion Info rm ati on fu si on techno logy can distinctly i m p rove the rate of fau lt iden tificati on.Key words:gear tran s m issi on system s;conditi on in sp ecti on;fau lt diagnosis 潘宏侠,1950年生,教授,博士生导师,华北工学院优秀学科带头人,教育部给予专项资助的骨干教师,1992年开始享受国务院政府特殊津贴,现任学院科技处处长.主要社会兼职为:全国高校机械工程动态测试技术专委会常务理事,山西省国防科协常务委员,山西省机械工程学会常务理事,中国兵工学会应用力学研究会理事,中国兵工学会测试技术研究会理事.为本科生、硕士生和博士生开设“现代测控技术”、“振动理论”、“工业机器人”、“机械故障诊断学”等十余门课程,指导本科生毕业设计18届60余人,先后指导硕士研究生23人、博士研究生3人.主要研究方向为机械结构动力学理论与试验技术、机械系统状态监测与故障诊断技术、复杂系统动态设计与参数优化技术、振动与噪声的控制技术等.先后主持完成各类科研与开发项目30多项,研究经费300多万元,获部级科技进步二等奖4项,发表学术论文50多篇.813华 北 工 学 院 学 报2001年第4期。