利用铝灰和粉煤灰铝热还原氮化制备镁铝尖晶石刚玉Sialon复相材料

镁铝尖晶石的合成及其工业应用

镁铝尖晶石的合成及其工业应用1. 应用背景镁铝尖晶石(MgAl2O4)是一种重要的陶瓷材料,具有高熔点、高硬度、高耐磨性、优异的导热性能和化学稳定性等特点。

这些特性使得镁铝尖晶石在高温和高压的环境下能够保持其结构和性能稳定,因此被广泛应用于各个领域,包括电子技术、陶瓷工艺、催化剂、防火材料等。

2. 应用过程镁铝尖晶石的合成主要有以下几种方法:2.1. 固相法固相法是一种传统的合成方法,通过将镁氧化物(MgO)和氧化铝(Al2O3)按一定的比例混合,并在高温下进行煅烧反应来合成镁铝尖晶石。

在这个过程中,混合物首先经过颗粒破碎和混合,然后在高温下煅烧。

最终形成镁铝尖晶石的晶体。

2.2. 水热法水热法是一种利用水热合成方法,该方法需要将氢氧化镁(Mg(OH)2)和氯化铝(AlCl3)溶解在水中,然后在高温高压的条件下进行反应。

这个反应过程可以通过调节反应温度和反应时间来控制镁铝尖晶石晶体的形貌和尺寸。

2.3. 溶胶-凝胶法溶胶-凝胶法是一种先合成溶胶,再通过凝胶过程形成固体材料的方法。

该方法将金属溶胶(可通过金属盐与有机物反应得到)与络合剂混合,并在一定条件下进行反应,通过水解和缩聚来形成凝胶。

然后通过煅烧过程来获得镁铝尖晶石材料。

3. 应用效果镁铝尖晶石在各个工业领域都有广泛的应用。

3.1. 电子技术镁铝尖晶石是一种常见的电子陶瓷材料,广泛应用于电子技术领域。

其具有优异的绝缘性能、高介电常数和低介电损耗,因此被广泛用作电容器、电感器和滤波器等电子元件的基底材料。

此外,镁铝尖晶石还具有优秀的热膨胀性能,可以与一些硅基材料良好地匹配,用于微电子封装材料和高密度集成电路的基底材料。

3.2. 陶瓷工艺镁铝尖晶石的高硬度和耐磨性使其成为制造陶瓷刀具和陶瓷磨料的理想选择。

陶瓷刀具具有优异的切割性能和耐磨性,被广泛应用于切割、切割和磨削等工艺中。

此外,镁铝尖晶石还可以用于制造陶瓷磨料,用于超硬材料加工、抛光、磨削等领域。

铝灰在耐火材料中的应用

作者简介:(广州耐火材料厂,广东广州510300)摘要:铝灰是一次和二次铝工业的废弃物,研究利用铝灰提取氧化铝、棕刚玉、合成Sialon 、镁铝尖晶石、TiN-AI 2O 3复合材料、莫来石、聚合氯化铝及硫酸铝等耐火材料的重要原材料和结合剂,并使其尽快投入生产,这样既节能环保,又能降低成本,提高经济效益。

关键词:铝灰;提取;耐火原料;废弃物;环保中图分类号:X758文献标志码:A文章编号:1674-0912(2019)04-0021-04徐平坤(1939-),男,辽宁鞍山人,大学学历,高级工程师,铝灰是一次和二次铝工业中产生的废弃物。

主要有三方面的来源,一是氧化铝通过电化学法熔炼金属铝产生的铝灰,为30~50kg/t 铝。

二是金属铝在铸锭、多次重熔、配制合金、零部件浇铸等过程产生的铝灰,为30~40kg/t 铝。

以上铝灰称为一次铝灰,也称为白灰,目前大部分企业将金属铝含量较高的一次铝灰回收利用。

三是指二次铝工业,即将废弃的铝制品及其加工产生的废屑,回收一次铝灰过程产生的废弃物等,称为二次铝灰,也称黑灰,目前回收率一般在75%~85%,为150~250kg/t 铝。

估计我国每年产生铝灰在250万t 以上。

一次铝灰回收金属铝的工艺技术已趋成熟,并投入工业化生产,但二次铝灰的回收或利用仍处于研究阶段,大量的铝灰渣堆积或填埋。

欧洲把铝灰定为有害废弃物,主要危害为渗出性或在遇水及潮湿的空气中极易反应生成有害、有毒的气体,如氨气、甲烷、氢气等,未处理的铝灰对地下水及空气会造成污染,并占用土地。

铝灰的化学成分由于原料组成及工艺等不同,具有较明显的差异性,主要由金属铝、氧化铝及盐熔剂等的混合物构成。

具体是:Al 10%~30%,Al 2O 320%~40%,Si ,Mg ,Fe 氧化物7%~15%,K ,Na ,Ca ,Mg 氯化物和少量氟化物15%~30%。

其中部分氧化物和氯化物附着于金属铝的表面。

耐火材料属资源型产业,化学成分及类型多种多样,具有容纳各种原材料的空间。

镁铝尖晶石的耐火材料合成

镁铝尖晶石的耐火材料合成固相法是最常用的一种合成方法。

其合成步骤包括三个关键步骤:粉末混合、烧结和煅烧。

首先,将镁铝氧化物粉末按照一定的配比混合均匀,一般采用球磨机进行粉末混合。

接下来,将混合后的粉末进行烧结,这是将混合的粉末通过高温下的压力加热至一定温度,使其在固态下反应生成尖晶石相的过程。

最后,对烧结后的样品进行煅烧处理,以进一步增强材料的致密性和力学性能。

溶胶-凝胶法是一种新兴的合成方法,主要步骤包括溶胶制备、凝胶形成和热处理。

首先,在溶剂中溶解适量的镁和铝的源。

然后,通过控制溶液的pH值、温度和浓度等条件,形成凝胶。

最后,将凝胶进行热处理,即在一定温度下进行干燥和煅烧,使其形成尖晶石结构。

电化学合成法通常通过电解电池在一定电流和电压下产生离子反应,促进尖晶石相的形成。

其合成步骤包括电解液制备、电解反应和电沉积。

首先,将镁铝的源物质溶解在电解液中,制备电解液。

然后,将阳极和阴极置于电解液中进行电解反应。

在电解的过程中,通过调控电流和电压,促使离子在电解液中形成尖晶石相的沉积层。

水热合成法是一种研究较早的合成方法。

其合成过程是通过在水热条件下,利用热力学原理和化学相互作用,使镁铝的源物质逐渐沉积形成尖晶石晶体。

水热合成的关键参数包括反应温度、反应时间和反应介质的化学性质等。

总结而言,镁铝尖晶石的耐火材料合成主要包括固相法、溶胶-凝胶法、电化学合成法以及水热合成法。

每种方法都有其适用的领域和优势,实际应用中需要根据具体情况选择合适的合成方法。

镁铝尖晶石的耐火材料合成

镁铝尖晶石的耐火材料合成

镁铝尖晶石(Mg-Al-Spinel)是一种常用的高温耐火材料,它具有良

好的热稳定性、耐腐蚀性和化学稳定性,在高温环境下具有良好的绝缘性能。

对于高温耐火材料,最重要的是它们具有良好的耐火性能,因此,有

必要深入了解镁铝尖晶石合成的耐火材料。

首先,镁铝尖晶石合成的耐火材料的基本成分是硅、镁和铝,它们可

以通过熔炼、混合和烧结制备而成。

熔炼时先将硅和铝加入高熔点的镁,

使它们完全溶解,然后将溶液冷却,当温度适当时,就可以形成一定的粒

度的镁铝尖晶石,这样就能成功地完成合成。

其次,混合的成分是镁、铝和硅,它们都具有较高的熔点,因此需要

高温熔炼,才能得到镁铝尖晶石的粉末。

混合的比例要求是Mg:Al:Si

=2:1:4,这样才能保证合金的性能。

由于镁铝尖晶石的成分是固溶体,所以混合前应该先将镁、铝和硅熔炼分别,并将混合温度降到合适的温度,这样就能保证得到质量较好的尖晶石粉末,有利于表面的烧结。

最后,将混合的尖晶石粉末重新加热,在适当的温度和压力下,它们

可以形成原子之间紧密的等位结构,这可以有效地提高材料的抗高温腐蚀

性能,从而得到最终的高温耐火材料。

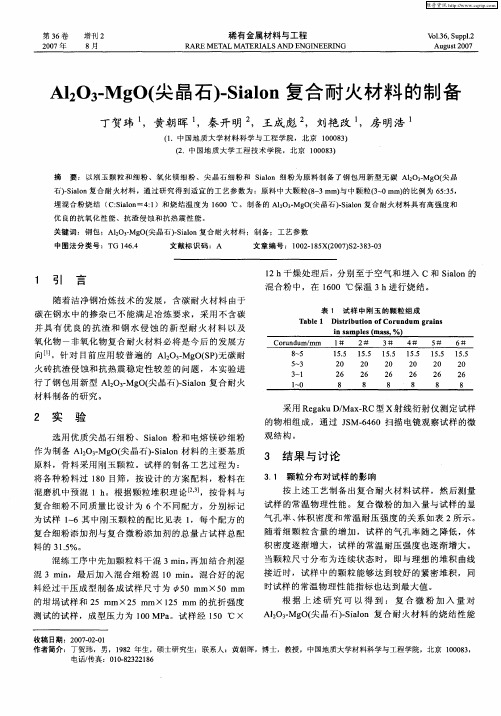

Al203-MgO(尖晶石)-Sialon复合耐火材料的制备

摘 要 : 以 刚 玉 颗 粒 和 细 粉 、 氧 化 镁 细 粉 、尖 晶石 细 粉 和 Sao 细 粉 为 原料 制 备 了 钢 包用 新 型 无 碳 A1 3 O 尖 晶 iln 2 . O Mg ( 石)Sao . i n复 合 耐 火 材 料 ,通 过 研 究 得 到 适 宜 的工 艺 参 数 为 :原料 中 大颗 粒 (~ l 83 mm) 中颗 粒 (~ 与 30 mm) 比例 为 6 : , 的 53 5 埋 混 合粉 烧 结 ( Sao =41 C:i n :)和 烧 结温 度 为 1 0 ℃ 。制 备 的 A 2 3 O 尖 晶石 ) iln复 合 耐 火 材 料 具 有 高 强度 和 l 60 1 . O Mg ( .a S o

5#

6# 1 5 5. 2O 26 8

向【。针对 目前应 用较 普 遍 的 A 2 3 O S ) 碳 耐 1 ] 1 . 0 Mg ( P无 火 砖抗 渣侵 蚀和 抗热 震稳 定性 较差 的 问题 ,本 实验 进

行 了钢 包用新 型 Al 3 O 尖 晶石)Sao 2 . 0 Mg ( .iln复 合耐火

1 引 言

随着洁 净钢 冶炼 技术 的发展 ,含 碳耐 火材 料 由于 碳在钢 水 中 的掺 优 良的抗 渣 和 钢 水 侵蚀 的 新 型 耐 火 材 料 以及

氧 化物 一非 氧化 物复 合耐 火材 料必 将 是今后 的发展 方

复合 细粉 不 同质 量 比设计 为 6个 不 同配方 ,分别标 记 为试 样 1 6其 中 刚玉颗粒 的配 比见表 1 - ,每 个配方 的

3 结 果 与 讨 论

3 1 颗粒分 布对试样 的影响 . 按 上述 工 艺制备 出复合 耐火 材料 试样 ,然 后测 量

镁铝尖晶石生产工艺

镁铝尖晶石生产工艺镁铝尖晶石是一种重要的无机材料,具有优良的热稳定性和电绝缘性能,被广泛应用于电子、通信、航空航天等领域。

在工业生产中,制备高纯度的镁铝尖晶石是至关重要的一环。

下面将介绍一种常见的镁铝尖晶石生产工艺流程。

制备原料。

镁铝尖晶石的制备主要原料包括氧化镁和氧化铝。

通常采用氧化铝和氧化镁的混合粉末作为原料。

这些原料需要经过严格的筛分和称量,确保原料的纯度和配比符合生产要求。

混合原料。

将经过筛分和称量的氧化铝和氧化镁粉末进行混合均匀。

混合的过程需要控制好混合时间和混合速度,确保原料充分混合均匀,以提高后续烧结过程中的反应性和致密性。

然后,成型。

将混合均匀的原料粉末进行成型,常见的成型方法包括压制成型和注射成型。

通过成型工艺可以使原料粉末在一定的压力下形成所需的形状和尺寸,为后续的烧结过程提供良好的基础。

接着,烧结。

将成型后的镁铝尖晶石坯体放入烧结炉中进行烧结。

烧结过程是将原料粉末在一定的温度和气氛下进行固相反应,使其结晶成为稳定的镁铝尖晶石晶相。

烧结工艺需要严格控制烧结温度、时间和气氛,以确保产物的质量和性能。

成品处理。

经过烧结后的镁铝尖晶石坯体需要进行后续的成品处理工艺,包括切割、抛光、清洗等工序。

这些工序可以使镁铝尖晶石坯体具有更好的表面质量和尺寸精度,满足客户的需求。

总的来说,镁铝尖晶石的生产工艺是一个复杂而严谨的过程,需要经过多道工序的精心控制和操作。

只有在严格遵循工艺流程和质量标准的情况下,才能生产出高质量的镁铝尖晶石产品,满足市场需求。

希望通过本文的介绍,能够让读者对镁铝尖晶石的生产工艺有更深入的了解。

铝灰的无害化处理及综合利用研究

铝灰的无害化处理及综合利用研究摘要:《国家危险废物名录》(2016年)明确规定:电解铝过程中电解槽维修及废弃产生的废渣、铝火法冶炼过程中产生的初炼炉渣、电解铝过程中产生的盐渣和浮渣、铝火法冶炼过程中产生的易燃性撇渣四种废渣属于HW48有色金属冶炼废物。

目前,铝灰的处理方式主要以堆存为主,不仅占用大量土地,铝灰内含有的有害物质(尤其是氟)对人体健康及生态环境安全造成严重的威胁。

因此,提高铝灰综合利用率,实现铝灰有价组分回收及资源化利用是落实循环经济、节能减排政策的要求,也是是建设生态文明的重要保障措施。

基于此,本文主要对铝灰的无害化处理及综合利用进行分析探讨。

关键词:铝灰;无害化处理;综合利用1、前言铝灰是铝冶炼、铝加工过程中产生的危险废弃物,其组成复杂,含有大量的金属铝、熔盐混合物、氧化铝、合金及其他组分。

综合回收利用铝灰既能产生经济效益,又能净化我们赖以生存的环境。

2、铝灰处理及综合利用技术企业堆存并急需处理的为二次铝灰,铝灰的主要成分为三氧化二铝,目前国内外针对铝灰的回收己经开发出了许多铝灰综合利用方法。

2.2.1回收金属铝研究者将提铝的设备直接与熔炉连接,在不加燃料的情况下,利用铝的熔点低和离心原理回收金属铝,回收率≥70%,其再生处理时间大大缩短。

该法适用于小型铝加工,但燃料消耗大、人工强度大、环境污染严重。

2.2.2制备陶瓷清水砖研究者在铝灰中添加适量的粘土、石英和添加剂(降低烧成温度),压制成型后烧成,制备了高性能的陶瓷清水砖。

清水砖铝灰含量≥60%,碎体气孔率为30%~50%,抗折强度>20MPa,抗压强度>60MPa,是一种性能优异的清水砖。

该法开辟了一条铝灰的回收利用的新途径,降低了清水砖的原料成本。

2.2.3铝灰和粉煤灰合成Sialon粉研究者采用碳热铝热复合还原氮化工艺,以铝灰、碳黑和粉煤灰为主要原料制备了Sialon粉体。

通过试验研究得出,在原料中硅铝比为1.5时,在1450℃可以制备较纯的Sialon粉。

硅热还原氮化法粉煤灰制备Sialon粉体的研究

利用铝灰和粉煤灰铝热还原氮化制备镁铝尖晶石刚玉Sialon复相材料

含量从24%先略增加到26%后减少到22%,Feo 9420 的含量先略有增加后基本不变,总体来说Sialon和 Fe0.9420变化较小。分析认为,当铝灰从理论值到过量 10%时,体系中的MgO的相对含量增加,MgO和A1203 进一步形成MgAl204使得尖晶石的量也略有增加;同 时,由于体系中铝含量增加,使得其原位还原氮化形 成Sialon的量也略有增加;另外,铝灰的增加使得体 系中Fe0.9420的含量相对也有所增加。当铝灰加入量 过量50%以上时,一方面MgO的相对含量增加,另 一方面MgO和A1203反应形成M90.388A12.40804,使得 尖晶石含量增加得更快;尽管此时A1203进一步固溶 到Sialon中形成更高z值的伊Sialon,但总体上来说, 由于体系中Si02的相对含量降低,其对形成卢一Sialon 含量的影响大于前者使得Sialon的含量又略有降低; 由于形成富铝尖晶石消耗的A1203对体系中A1203的 量影响较大,因此,使得反应结束后产物中的刚玉相 持续减少;而此后体系中Feo阴20的含量基本不变。

1 实验

实验用铝灰取自上海某有色金属有限公司,其化 学组成(质量分数)为:AI 25.62%,A1203 12.05%, AIN 14.13%,MgO 11.26%,Si02 9.35%,Fe203 6.34%, CaO 4.44%,Na20 4.12%,K20 0.88%,Ti02 2.54%, Cr203 O.36%,P205 O.17%,其它8.74%,XRD分析表 明,其主要物相为铝、氧化铝、氮化铝、尖晶石、石 英以及玻璃相;粉煤灰取自朔州市某电力粉煤灰开发

将铝灰和粉煤灰按照表1进行配料并干法球磨混 料,称量适量混合好的细粉放入研钵,加入约8%(质 量分数,下同)的PVA,搅拌均匀,加压造粒,然后 干压成型,压力为50 MPa,制成3 mmx4 minx40 mm 的坯体,再经过200 MPa冷等静压密实和干燥。将试

一种复合镁铝尖晶石粉及其制备方法和应用

【文章标题:复合镁铝尖晶石粉的制备方法与应用前景】一、引言在当今社会,材料科学与工程领域的发展日新月异,新型材料的研发应用更是成为了人们关注的热点。

本文将着重讨论一种具有潜在应用前景的材料——复合镁铝尖晶石粉,包括其制备方法及在诸多领域中的应用前景。

二、复合镁铝尖晶石粉的制备方法1. 晶体生长法晶体生长法是一种制备复合镁铝尖晶石粉的常用方法,通过合适的溶剂、溶质浓度和温度来促使晶体生长,从而得到规整结构的复合镁铝尖晶石粉。

2. 气相沉积法气相沉积法利用气相反应物质的沉积来制备复合镁铝尖晶石粉,该方法操作简单,且能够制备出较为均匀的颗粒尺寸。

3. 凝胶法凝胶法将金属离子与配体形成凝胶,并通过煅烧过程制备出复合镁铝尖晶石粉,其中溶胶的浓度和温度对最终产物的形貌均有显著的影响。

三、复合镁铝尖晶石粉的应用前景1. 电子材料领域复合镁铝尖晶石粉具有较高的绝缘性能和热导率,在电子材料中有着广泛的应用前景,如在电路板、散热器等方面发挥着重要作用。

2. 功能材料领域由于复合镁铝尖晶石粉的热稳定性和耐腐蚀性较强,因此在功能材料领域也可以作为涂料、耐火材料等方面的应用。

3. 光学材料领域光学材料领域对材料的纯度和稳定性要求较高,而复合镁铝尖晶石粉恰好具备这些特性,因此在光学镜片、激光器等方面的应用前景十分广阔。

四、个人观点和理解在研究了复合镁铝尖晶石粉的制备方法和应用前景后,笔者认为这种材料具有着广泛的应用前景和发展潜力。

然而,复合镁铝尖晶石粉的规模化制备技术、稳定性等方面仍然需要进一步的研究和改进,以满足不同领域的需求。

在总结本文的内容时,复合镁铝尖晶石粉作为一种新型材料,其制备方法包括晶体生长法、气相沉积法和凝胶法,且在电子材料、功能材料和光学材料等领域有着广泛的应用前景。

然而,其规模化制备技术和稳定性等方面仍需进一步完善。

笔者对于这一主题的个人观点是,复合镁铝尖晶石粉作为一种新型材料,未来一定会有着更广泛的应用,并对材料科学领域产生深远影响。

利用铝灰和镁橄榄石制备硅铁合金和镁铝尖晶石的方法[发明专利]

![利用铝灰和镁橄榄石制备硅铁合金和镁铝尖晶石的方法[发明专利]](https://img.taocdn.com/s3/m/f9b27a55960590c69fc3768d.png)

专利名称:利用铝灰和镁橄榄石制备硅铁合金和镁铝尖晶石的方法

专利类型:发明专利

发明人:李远兵,胡建宝,黄凯,马明军,吴清顺,李亚伟,赵雷,金胜利,李淑静,桑绍柏

申请号:CN200810236665.7

申请日:20081204

公开号:CN101429581A

公开日:

20090513

专利内容由知识产权出版社提供

摘要:本发明具体涉及一种利用铝灰和镁橄榄石制备镁铝尖晶石和硅铁合金的方法。

其技术方案是:将35~60wt%的镁橄榄石与40~65wt%的铝灰混合,外加2~23wt%铁屑,混合后置入电炉中,在2200~2800℃条件下熔融还原,保温1~4小时,自然冷却后经破碎和分离。

本发明通过高温熔融还原镁橄榄石,利用铝灰中金属铝、氮化铝作为还原剂,铝热还原镁橄榄石和铝灰中的SiO和FeO。

SiO和FeO被还原成硅铁合金,AlO和MgO生成镁铝尖晶石。

本发明具有成本低、污染小、应用范围广、附加值高、工艺简单的特点,达到了镁橄榄石和铝灰的高效综合利用,为铝灰和镁橄榄石资源的再利用提供了良好的方法。

申请人:武汉科技大学

地址:430081 湖北省武汉市青山区建设一路

国籍:CN

代理机构:武汉开元专利代理有限责任公司

代理人:樊戎

更多信息请下载全文后查看。

精炼铝炉用刚玉_镁铝尖晶石复合材料的制备与性能

朱强等:SiC–Al2O3系复合耐火粉体的合成· 49 ·第36卷第1期精炼铝炉用刚玉–镁铝尖晶石复合材料的制备与性能李晓娜,陈海䶮,王俊(上海交通大学金属基复合材料国家重点实验室,上海 200240)摘要:用白刚玉、镁铝尖晶石、电熔镁砂和α-Al2O3微粉,在1650℃烧结3h制备了刚玉–镁铝尖晶石复合材料。

按照GBT29971982致密定形耐火制品气孔率和体积密度试验方法和静态坩埚法,并结合X射线衍射、扫描电镜和能谱分析研究了不同组成刚玉–镁铝尖晶石复合材料的常温物理性能、显微结构以及将其应用于精炼铝熔融炉用耐火材料时对高纯度铝的影响。

结果表明:在1650℃保温3h的条件下,试样烧结致密,基质中有镁铝尖晶石生成;所制备的试样中,当α-Al2O3微粉与电熔镁砂的质量比为2:1时,试样具有较好的室温物理性能,并且对高品质铝液的污染很小。

关键词:精炼铝炉;镁铝尖晶石;高纯度铝中图分类号:TF065.1 文献标识码:A 文章编号:0454–5648(2008)01–49–05PREPARATION AND PROPERTIES OF Al2O3–MgAl2O4 COMPOSITES FORALUMINUM REFINING FURNACELI Xiaona,CHEN Haiyan,WANG Jun(The State Key Laboratory of Metal Matrix Composites, Shanghai Jiaotong University, Shanghai 200240, China) Abstract: Using white corundum alumina MgAl2O4, fused magnesia and α-Al2O3 micropowder as raw materials, Al2O3–MgAl2O4 composites were prepared by sintering at 1650℃ for 3h. The physical properties at room temperature and microstructures of the Al2O3–MgAl2O4 composite materials with different components were investigated according to Chinese national testing standards GBT29971982. The effect of the Al2O3–MgAl2O4 composite material on high purity aluminum was also studied through the static crucible method. The results indicate that a dense structure was obtained when the specimen was treated at 1650℃ for 3h, and syn-thetic MgAl2O4 is found in the matrix. Better physical properties at room temperature can be obtained when the ratio of α-Al2O3 and fused magnesite in the matrix is 2:1, and this ratio results in limited contamination of the molten aluminum.Key words: aluminum refining furnace; magnesium aluminate spinel; high purity aluminum目前铝熔体精炼用耐火材料主要有两大类:一是精炼铝含量为99.85%~99.90%工业高纯铝用耐火材料,大多数以高铝质为主的定型制品和不定形耐火材料为主。

镁铝尖晶石-钇铝石榴石复相材料的制备研究

镁铝尖晶石-钇铝石榴石复相材料的制备研究刘江波;王周福;王玺堂;刘浩;马妍【期刊名称】《人工晶体学报》【年(卷),期】2015(0)11【摘要】以富铝尖晶石为原料,分别加入Y_2O_3细粉、Y_2O_3和α-Al_2O_3混合粉、钇铝石榴石前驱体,制备尖晶石-钇铝石榴石复相材料。

研究了氧化钇的不同引入方式和烧结温度对尖晶石-钇铝石榴石复相材料烧结性能的影响,并通过XRD、SEM等手段对其物相组成和显微结构进行表征。

结果表明:向富铝尖晶石中分别加入Y_2O_3细粉、Y_2O_3和α-Al_2O_3混合粉、钇铝石榴石前驱体,均能制备出尖晶石-钇铝石榴石复相材料;当Y_2O_3和α-Al_2O_3混合粉的加入量为6%,经1750℃烧结3 h后,所制备的试样的致密化程度较高,体积密度达3.34 g/cm3,显气孔率为8.0%,制备的试样中镁铝尖晶石、钇铝石榴石晶粒发育较好。

【总页数】5页(P3219-3222)【关键词】镁铝尖晶石;钇铝石榴石;复相材料;烧结【作者】刘江波;王周福;王玺堂;刘浩;马妍【作者单位】武汉科技大学省部共建耐火材料与冶金国家重点实验室【正文语种】中文【中图分类】O611.4【相关文献】1.二次铝灰烧结制备钙铝黄长石/镁铝尖晶石复相材料 [J], 张勇;郭朝晖;王硕;肖细元;韩自玉;黄博;聂云飞2.放电等离子烧结制备刚玉-铝酸钙-镁铝尖晶石复相材料 [J], 唐海;员文杰;商恒;樊希安;邓承继;祝洪喜3.氧化锡对铝酸钙/镁铝尖晶石复相材料制备和性能的影响 [J], 商恒;员文杰;朱青友;邓承继;祝洪喜4.用废弃含碳耐火材料合成方镁石-镁铝尖晶石复相材料 [J], 刘海啸;张国栋;罗旭东5.氧化铝基表层镁铝尖晶石的研究──Ⅰ.表层镁铝尖晶石的相结构、孔结构、表面酸性及负载钯的化学状态 [J], 刘希尧;王淑菊;郭俐聪因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ห้องสมุดไป่ตู้

(1)

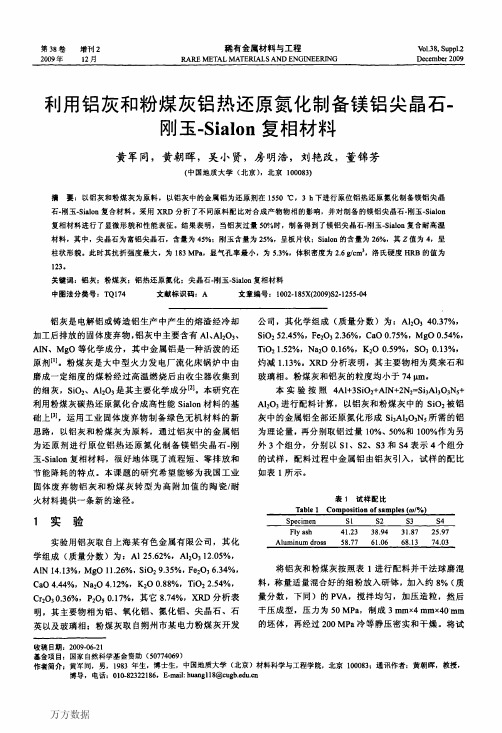

反应产物物相的相对含量与铝灰加入量的关系示

于图2。从图2可知,随着铝灰加入量的增加,尖晶

石的含量从25%逐渐增加到67%,刚玉相的含量从

48%逐渐减少到6%,两者呈此长彼消关系:Sialon的

2.2试样氮化后的SEM和EDS分析 不同的试样在1550℃氮化后产物断口的SEM照

片和EDS图谱分别示于图3和图4。 从图3可以看出,S1试样中存在大量的板片状刚

Power Press,2004:64

【3】Huang Juntong et a1.Key Engineering Materials[J],2008,

万方数据

·1258· 368-372:910

稀有金属材料与工程

第38卷

Preparation of Spinel—Corundum-Sialon Composite Materials from Aluminum

式/lIouI∞oQ基oQ

uMgl03Jo厶苷矗‘ ∞加∞卯∞如加加O

图2 反应产物物相的相对含量与铝灰加入量的关系

Fig.2 Dependence of phase composition of reaction products on the content of aluminum dross

20(。)

含量从24%先略增加到26%后减少到22%,Feo 9420 的含量先略有增加后基本不变,总体来说Sialon和 Fe0.9420变化较小。分析认为,当铝灰从理论值到过量 10%时,体系中的MgO的相对含量增加,MgO和A1203 进一步形成MgAl204使得尖晶石的量也略有增加;同 时,由于体系中铝含量增加,使得其原位还原氮化形 成Sialon的量也略有增加;另外,铝灰的增加使得体 系中Fe0.9420的含量相对也有所增加。当铝灰加入量 过量50%以上时,一方面MgO的相对含量增加,另 一方面MgO和A1203反应形成M90.388A12.40804,使得 尖晶石含量增加得更快;尽管此时A1203进一步固溶 到Sialon中形成更高z值的伊Sialon,但总体上来说, 由于体系中Si02的相对含量降低,其对形成卢一Sialon 含量的影响大于前者使得Sialon的含量又略有降低; 由于形成富铝尖晶石消耗的A1203对体系中A1203的 量影响较大,因此,使得反应结束后产物中的刚玉相 持续减少;而此后体系中Feo阴20的含量基本不变。

本实验按照4Al+3 Si02+AlN+2N2=Si3A1303N5+ A1203进行配料计算,以铝灰和粉煤灰中的Si02被铝 灰中的金属铝全部还原氮化形成Si3A1303N5所需的铝 为理论量,再分别取铝过量10%、50%和100%作为另 外3个组分,分别以s1、S2、S3和S4表示4个组分 的试样,配料过程中金属铝由铝灰引入,试样的配比 如表1所示。

图3不同试样在1550℃氮化后产物断口的SEM照片 Fig.3 SEM photographs of different samples nitridized at

1550℃:(a)S1,(b)S2,(C)S3,and(d)S4

厶 之 五 ‘晶

皇

昱 量

厶 芒 扫 ‘磊

d

昱

a

E,I【eV

图4试样中物相的EDS图谱 Fig.4 EDS spectra of phases in the samples(a)sialon and(b)

将铝灰和粉煤灰按照表1进行配料并干法球磨混 料,称量适量混合好的细粉放入研钵,加入约8%(质 量分数,下同)的PVA,搅拌均匀,加压造粒,然后 干压成型,压力为50 MPa,制成3 mmx4 minx40 mm 的坯体,再经过200 MPa冷等静压密实和干燥。将试

收稿日期:2009—06.21 基金项目:国家自然科学基金资助(50774069) 作者简介:黄军同,男,1983年生,博士生,中国地质大学(北京)材料科学与工程学院,北京100083:通讯作者:黄朝晖,教授,

图l不同试样在1550℃,3 h下反应产物的XRD图谱

Fig.1 XRD patterns of samples nitridized at 1 550℃for 3 h

通过Jade分析软件按照公式(1)计算各物相的相

对含量A,式中A,为单个物相最高峰积分面积,EAi,

为各物相最高峰积分面积之和。

A=A/EA{,×100%

材料,其中,尖晶石为富铝尖晶石,含量为45%;刚玉含量为25%,呈板片状;SiMon的含量为26%,其z值为4,呈

柱状形貌。此时其抗折强度最大,为183 MPa,显气孔率最小,为5.3%,体积密度为2.6 g/cm3,洛氏硬度HRB的值为

123.

关键词:铝灰;粉煤灰;铝热还原氮化;尖晶石.刚玉.Sialon复相材料

第38卷 2009年

增刊2 12月

稀有金属材料与工程

RARE METAL~队TERIALS AND ENGINEERING

V01.38,Suppl.2 EIecember 2009

利用铝灰和粉煤灰铝热还原氮化制备镁铝尖晶石 冈U玉.Sialon复相材料

黄军同,黄朝晖,吴小贤,房明浩,刘艳改,董锦芳

(中国地质大学(北京),北京100083)

2)以铝灰和粉煤灰为原料,当铝灰中的铝过量 50%时,于1550℃和氮气气氛下进行铝热还原氮化烧 结制备得到镁铝尖晶石-冈0玉.Sialon复相材料,其中, 尖晶石为富铝尖晶石,含量为45%;刚玉含量为25%, 呈板片状;Sialon的含量为26%,Z值为4,呈柱状形 貌。此时抗折强度最大,为183 MPa,显气孔率最小 为5.3%,体积密度为2.6 g/cm3,洛氏硬度HRB的值 为123。

中图法分类号:TQl74

文献标识码:A

文章编号:1002.185X(2009)S2.1255.04

铝灰是电解铝或铸造铝生产中产生的熔渣经冷却 加工后排放的固体废弃物,铝灰中主要含有Al、A1203、 AIN、MgO等化学成分,其中金属铝是一种活泼的还 原剂…。粉煤灰是大中型火力发电厂流化床锅炉中由 磨成一定细度的煤粉经过高温燃烧后由收尘器收集到 的细灰,Si02、A1203是其主要化学成分【2】。本研究在 利用粉煤灰碳热还原氮化合成高性能Sialon材料的基 础上【3】,运用工业固体废弃物制备绿色无机材料的新 思路,以铝灰和粉煤灰为原料,通过铝灰中的金属铝 为还原剂进行原位铝热还原氮化制备镁铝尖晶石一刚 玉.Sialon复相材料,很好地体现了流程短、零排放和 节能降耗的特点。本课题的研究希望能够为我国工业 固体废弃物铝灰和粉煤灰转型为高附加值的陶瓷/耐 火材料提供一条新的途径。

摘要:以铝灰和粉煤灰为原料,以铝灰中的金属铝为还原剂在1550℃,3 h下进行原位铝热还原氮化制备镁铝尖晶

石-刚玉.SiMon复合材料。采用XRD分析了不同原料配比对合成产物物相的影响,并对制备的镁铝尖晶石.刚玉.SiMon 复相材料进行了显微形貌和性能表征。结果表明,当铝灰过量50%时,制备得到了镁铝尖晶石-冈归i.Sialon复合耐高温

参考文献

References

【l】Ezzat A El—Katatny et aL Powder Technology[J],2003,132: 137

【2】Wang Fuyuan(王福元),wu Zhengyan(吴正严).Utilization of Fly Ash(粉煤灰利用手册)【M】.BeUing:China Electric

博导,电话:010-82322186,E-mail:huangll8@cugb.edu.cn

万方数据

.1256·

稀有金属材料与工程

第38卷

样置于石墨坩埚内埋相应的混合粉,在流动氮气下(纯 度>99.99%)于高温气氛炉中1550℃保温3 h进行氮 化烧结,自然冷却得到各试样。

采用阿基米德排水法测量烧结试样的密度和显气 孔率;采用三点弯曲法测定抗折强度;测试了烧结试 样的洛氏硬度(HRB)(F=980.7 N,d=-I.5875 mm);采 用D8 Advance型X射线衍射仪(Cu靶Kal辐射, 2=0.154 06 nm)鉴定氮化产物的物相,通过SSX一550 扫描电镜观察试样的断1:3形貌,利用INCAX.Sigh能 谱仪分析产物微区成分。

spherical particles

2.3试样的性能 各试样的抗折强度、洛氏硬度、体积密度、显气

孔率等性能结果示于表2中。从表2可以看出:试样 的抗折强度随铝灰加入量的增加呈先增加后降低的趋

3 结论

1)以铝灰和粉煤灰为原料通过原位铝热还原氮 化制备得到镁铝尖晶石一刚玉.Sialon复合材料。随着铝 灰加入量的增加致使体系中A1203含量增加,反应产 物中镁铝尖晶石由MgAl204转变为富铝尖晶石 M90.388A12.40804,声一Sialon由于A1203的进一步固溶其 Z值从3提高到4。尖晶石的含量逐渐增加,刚玉相的 含量逐渐减少,Sialon的含量变化较小。

1 实验

实验用铝灰取自上海某有色金属有限公司,其化 学组成(质量分数)为:AI 25.62%,A1203 12.05%, AIN 14.13%,MgO 11.26%,Si02 9.35%,Fe203 6.34%, CaO 4.44%,Na20 4.12%,K20 0.88%,Ti02 2.54%, Cr203 O.36%,P205 O.17%,其它8.74%,XRD分析表 明,其主要物相为铝、氧化铝、氮化铝、尖晶石、石 英以及玻璃相;粉煤灰取自朔州市某电力粉煤灰开发