组件EL

组件el检测标准

组件el检测标准摘要:一、组件EL 检测概述1.组件EL 检测的定义2.组件EL 检测的目的二、组件EL 检测标准1.IEC 61730-2:20152.UL 1741:20153.GB/T 32512.2-2015三、组件EL 检测方法1.光谱分析法2.热释光法3.电化学阻抗谱法四、组件EL 检测应用1.光伏组件EL 检测2.半导体器件EL 检测3.锂电池EL 检测五、组件EL 检测发展趋势1.高度自动化2.检测精度提高3.新技术应用正文:组件EL 检测是一种用于评估材料或器件电致发光特性的技术。

通过检测材料在电场作用下的发光特性,可以评估其质量、可靠性和性能。

组件EL 检测在光伏、半导体和锂电池等领域有着广泛的应用。

为了确保组件EL 检测的准确性,国际上制定了一系列EL 检测标准。

其中,IEC 61730-2:2015 是光伏组件电致发光检测的国际标准,规定了光伏组件在运行条件下的EL 检测方法。

UL 1741:2015 是美国关于分布式能源资源设备和系统的安全标准,其中包括组件EL 检测要求。

我国GB/T 32512.2-2015 则是针对光伏组件的EL 检测国家标准。

在实际应用中,组件EL 检测方法主要包括光谱分析法、热释光法和电化学阻抗谱法。

光谱分析法通过测量材料在电场作用下的光谱变化,分析其发光特性。

热释光法则利用材料在加热过程中释放的光信号,评估其电致发光性能。

电化学阻抗谱法则通过分析器件的电化学反应,评估其EL 性能。

组件EL 检测在光伏、半导体和锂电池等领域有着广泛的应用。

在光伏领域,组件EL 检测可以评估光伏组件的质量、可靠性和性能,为光伏电站的稳定运行提供保障。

在半导体领域,组件EL 检测可以检测半导体器件的电致发光特性,评估其质量和性能。

在锂电池领域,组件EL 检测可以评估锂电池的电致发光性能,为锂电池安全性能提供依据。

随着科技的进步,组件EL 检测技术正朝着高度自动化、检测精度提高和新技术应用等方向发展。

光伏组件el国际标准

光伏组件el国际标准

光伏组件EL(Electroluminescence,电致发光)国际标准是IEC 61215-

1:2021版,全系列标准名称为《IEC 61215-1:2021版地面用晶体硅光伏组件的设计鉴定和定型》。

该标准是针对光伏组件的测试和评估而制定的,以确保其性能和质量达到一定的标准。

光伏组件EL国际标准中,主要涉及以下方面的测试和评估:

1.外观检查:对光伏组件的外观进行检测,包括是否存在裂纹、划痕、变形、

损伤等问题。

2.性能测试:测试光伏组件的电气性能,包括开路电压、短路电流、功率等参

数。

同时,还需要测试组件的温度系数、光衰减系数等性能指标。

3.环境适应性测试:模拟各种实际使用环境条件,对光伏组件进行耐候性、耐

腐蚀性、机械强度等方面的测试。

4.安全性能测试:测试光伏组件在异常情况下的安全性能,如过载保护、短路

保护、反接保护等。

5.可靠性和寿命测试:通过加速老化试验等方法,测试光伏组件的可靠性和寿

命。

除了以上方面的测试和评估,光伏组件EL国际标准还对测试方法和测试设备提出了具体的要求。

同时,标准还规定了光伏组件的标识、包装、运输等方面的要求。

需要注意的是,虽然光伏组件EL国际标准对光伏组件的性能和质量提出了基本的要求,但在实际应用中,由于使用环境、使用条件、安装方式等因素的影响,光伏组件的性能和质量可能会出现差异。

因此,在实际使用中,需要根据具体情况进行评估和选择,以确保光伏组件的性能和质量达到最佳状态。

EL测试介绍

晶体硅太阳电池及组件EL测试介绍近年来随着光伏行业的迅猛发展,光伏组件质量控制环节中测试手段的不断增强,原来的外观和电性能测试已经远远不能满足行业的需求。

目前一种可以测试晶体硅太阳电池及组件潜在缺陷的方法为行业内广泛采用,即el测试。

el是英文electroluminescence的简称,译为电致发光或场致发光。

目前el测试技术已经被很多晶体硅太阳电池及组件生产厂家应用,用于晶体硅太阳电池及组件的成品检验或在线产品质量控制。

测试的原理在太阳电池中,少子的扩散长度远远大于势垒宽度,因此电子和空穴通过势垒区时因复合而消失的几率很小,继续向扩散区扩散。

在正向偏置电压下,p-n结势垒区和扩散区注入了少数载流子,这些非平衡少数载流子不断与多数载流子复合而发光,这就是太阳电池电致发光的基本原理[1]。

发光成像有效地利用了太阳电池间带中激发电子载流子的辐射复合效应。

在太阳能电池两端加入正向偏压, 其发出的光子可以被灵敏的ccd 相机获得, 即得到太阳电池的辐射复合分布图像。

但是电致发光强度非常低, 而且波长在近红外区域,要求相机必须在900-1100nm 具有很高的灵敏度和非常小的噪声。

el测试的过程即晶体硅太阳电池外加正向偏置电压,直流电源向晶体硅太阳电池注入大量非平衡载流子,太阳电池依靠从扩散区注入的大量非平衡载流子不断地复合发光,放出光子,也就是光伏效应的逆过程;再利用ccd相机捕捉到这些光子,通过计算机进行处理后以图像的形式显示出来,整个过程都在暗室中进行。

el测试的图像亮度与电池片的少子寿命(或少子扩散长度)和电流密度成正比,太阳电池中有缺陷的地方,少子扩散长度较低,从而显示出来的图像亮度较暗。

通过el测试图像的分析可以清晰的发现太阳电池及组件存在的隐性缺陷,这些缺陷包括硅材料缺陷、扩散缺陷、印刷缺陷、烧结缺陷以及组件封装过程中的裂纹等。

测试常见缺陷及分析破片组件中的破片多出现在组件封装过程的焊接和层压工序,在el测试图中表现为电池片中有黑块,因为电池片破裂后在电池片破裂部分没有电流注入,从而导致该部分在el测试中不发光。

光伏行业EL具体判定标准

附件 C:组件 EL 检验规范

版本号

V 2.0

3.8 网格条纹 成因:电池烧结缺陷。 特征:电池片上有网格条纹。 注:情况严重、导致网格条纹连成大片全黑阴影定义为黑斑,详见参考图。

3.9 虚焊 成因:焊接工艺造成,焊带未能完全附着在电极上。 特征:EL 图像中,单根栅线两侧呈浅色阴影,与同片电池上的其余栅线两侧区域有明显的明暗对比。

第 8 页,共 8 页

Q’ty Not limit

裂纹 4.1

Micro-crack

序号

项目

碎片

4.2

Breakage/

fragment

0级 N/A

NO Pic

1级 S≤1/12 Cell’s Area

2级 1/12<S≤1/6 Cell’s Area

3级 S>1/6 Cell’s Area

第 4 页,共 8 页

附件 C:组件 EL 检验规范

序号

项目

0级

N/A

版本号

1级 N/A

黑片 4.3

Dark Cell

V 2.0

2级 N/A

3级 S>70% Cell’s Aera

序号

项目

0级 S≤1/16 Cell’s Area

1级 1/16<S≤1/8 Cell’s Area

2级 1/8<S≤1/4 Cell’s Area

3级 S>1/4 Cell’s Area

Black Spot

序号

项目

0级 S≤1/16 Cell’s Aera

1级 1/16<S≤1/8 Cell’s Aera

2级 1/8<S≤1/4 Cell’s Aera

3级 S>1/4 Cell’s Aera

什么原因造成EL测试明暗差异大?明暗片对组件功率衰减有何影响?

什么原因造成EL测试明暗差异大?明暗片对组件功率衰减有何影响?针对光伏组件EL测试时消失的明暗差异现象,通过EL测试机理及明暗影响因素解析特别产生的缘由,并评估此类组件的质量风险。

分析表明,组件EL测试发觉的明暗差异问题,既有电池效率失配的缘由,也有电流失配的缘由。

从组件功率衰减方面来看,效率失配对组件功率衰减的影响较大,电流失配对组件功率衰减的影响较小。

一、EL测试的机理EL测试的机理是电致发光成像,利用少数载流子的电致辐射复合发光,对光伏组件在外加偏压时发出的荧光进行收集成像,可快速检测出太阳电池中肉眼无法识别的复合缺陷。

EL图片中的明暗差异可以反映复合发光的状况,其中,黑斑是由于在通电状况下电池中的该位置未发出1150nm的红外光导致的,电池中的黑斑、明暗差异还与少数载流子的浓度有关。

二、EL测试中明暗差异的缘由分析通过返工拆片后复测电池效率、电池分类后重新组装试验组件等方法,得出EL 测试中明暗差异大的混档问题产生的缘由,主要有以下几方面。

2.1 电池效率差异导致的明暗差异对组件进行EL测试,测试结果如图1所示。

从图中可以看出,此组件为混档组件。

拆下混档组件的电池( 带焊带),从中选取2片明片和2片暗片测试其效率。

明片的效率分别为20.25%和20.29%,暗片的效率分别为19.50%和19.20%。

对于由于效率不同而消失的明暗程度差异较高的组件,确其为效率混档。

2.2 EL 测试中单片电池的明暗差异2.2.1 不同效率电池的EL测试明暗差异选取效率分别为20.3%和19.8%的电池进行EL 测试,观看明暗差异。

结果发觉,高效率电池在EL测试时未发觉明暗差异,低效率电池中消失了10%明暗程度的差异,属于灰阶问题。

因此可以认为,低效率电池中才会消失明暗差异。

2.2.2 同一效率电池的EL测试明暗差异选取200片效率都为19.8%的电池进行EL测试,然后从中选择12片EL图像显示偏亮的电池( 简称“偏明片”),将其编号为1#~12#;选择12片EL图像显示偏暗的电池( 简称“偏暗片”),将其编号为13#~24#。

EL检测及密栅光伏组件EL常见异常

EL检测及密栅光伏组件EL常见异常EL检测简介:EL全称为Electroluminescence,中文译为电致发光,亦叫做场致发光,其目的用于检测组件上电池片缺陷,以控制质量。

EL测试基本原理是晶体硅太阳电池片外加正向偏置电压,电源向晶体硅电池注入大量非平衡载流子,电致发光依靠从扩散区注入的大量非平衡载流子不断的复合发光,放出光子;再利用CCD相机捕捉这些光子,通过计算机处理后成图像,整个测试过程必须在暗室进行完成。

且成光为红外光。

EL图像的亮度正比与电流密度,故有缺陷的部位会呈现黑色、或者灰色的图像,进而可判断缺陷原因。

密栅光伏组件EL图像常见异常:经过在潞安10个月的观察跟踪,常见的EL图像异常现象包括了:断栅、漏电、黑心片、缺角、裂片、虚焊、短路,其中裂片包括细小隐裂、米字型隐裂、弧形裂痕、贯穿裂、爆炸裂。

由于每个客户现场的习惯不一样,对电池片定位坐标的叫法也不一样,所以首先我们自行定义一下图像位置:我们先看一下一张完好的密栅多晶组件EL检测图像:图5530再看一张完整的密栅单晶组件EL图像:图0035我们可以看到EL图像一般呈灰白色,其图像多分为三段,是由于一般EL检测设备是由三个相机拍照,在通过软件自行拼接而成。

图中间在图像拼接处可见两条灰色条状阴影,该阴影一般为支撑组件的玻璃支架,平时可以忽略此处阴影,但此处也是最容易被忽略问题的地方。

由于是三个相机拼接成的图像,所以如果拼接不合适会存在拼接处的电池片被拉长、变形,以及不同相机的焦距调节不一样,致使不同区域的图像清晰度不同。

我们进入正题,以下的EL图像异常类型不按照频率高低来说。

断栅此处断栅不是指的电池片栅线种类,电池片栅线种类里面的断栅会在主栅线两侧用少量的银浆使主栅线和细栅线进行连接,此处的断栅即主栅银浆印刷存在断点,导致电池片上的细栅线与主栅线成断路,无法导电,即该细栅所在的区域与主栅线断连,故在EL图像上会呈现垂直于主栅线的粗黑线。

常规组件EL判定标准

常规组件EL判定标准1 目的用于指导索拉贝特所有关于常规组件EL判定的作业活动。

2 适用范围适用于索拉贝特所有光伏组件(如客户有特殊要求则按照客户要求执行)3 相关文件IEC61215内的《热斑试验标准》4 定义5 职责检验主管负责监督此作业指导及标准的施行质量工程师负责收集此作业指导的跟进以及修改。

检验员和操作人员按照此文件对电池片进行检查。

检查人员必须阅读,理解和遵循本作业指导书标准。

文件名称常规组件EL判定标准页码:2/ 3判定方法:通过EL测试仪成像,观察图片的效果,判定电池组件是否合格。

序号种类图片结论备注1 此类的细小裂缝只是存在于电池片表面的一个现象,不会影响功率。

合格实验报告见《热斑实验结果》2 裂缝的规格较大,通过实验得出结论,此类的裂片不会对电池组件产生影响合格实验报告见《热斑实验结果》3 裂片的范围不大,不会对电池组件造成直接影响合格实验报告见《热斑实验结果》4 裂片范围与主栅线相连,会直接影响到此串组件电流电压,影响较大。

判退先测试功率,结合功率测试曲线来判定是否合格5 低效片(及无效片)判退6破片的位置已经占到了电池片的大面积,此破片会影响组件的寿命与功率判退7 因焊接不当造成的虚焊、脱焊。

待定先测试功率,结合功率测试曲线来判定是否合格8 因焊接温度过高引起电池片不良现象待定先测试功率,结合功率测试曲线来判定是否合格文件名常规组件EL判定标准页码:3/ 3称注:1、以上1、2、3判定裂片数目在每块电池组件(72P以及60P)中均不得超过5片,如超过5片影裂片的电池组件交由技术部进行评审鉴定后做出结论。

2、如在测试过程中发现破片及影裂的电池片呈现规律型时,则应上报技术部或相关主管人员(如右图)。

3、EL测试时,如果出现黑屏时,因先检查在测试仪本身的问题:如红外照相机是否打开、暗房中电源是否与组件接通。

如果上述问题都正常,则因测试该组件的电压是否正常,是否存在电路连接上的问题。

光伏组件EL常见判别方法

不能与组件形成回路,

不允许存在贯穿电池片隐裂;不允许存在裂纹两侧有明显亮暗差异电池片隐裂;

非贯穿电池片线状隐裂:单片电池片隐裂数量不超过

整个组件存在隐裂的电池片不超过

不允许不允许

不允许

电池片在丝网印刷时,版问题导致印刷不良,单一断栅根数每片≤15连续断栅失效面积≤1电池片忽略不计。

累计失效面积≤3

片

10%

允许高等级混入低等级,不允许低等级混入高等级。

I-V

下,

黑边面积

黑边面积

允许存在总片数的

不允许存在“

不允许

心部位的电阻率偏高。

(

≤5

件内累计面积不能超过上限,数量不计;

(

且每板≤

不允许不允许

失效面积小于1

不允许

I-V

情况下可以接受,但是背电场不能有脱落

不允许。

el-form组件的常用参数

el-form组件是Element UI中的一个表单组件,它提供了许多常用的参数来配置表单的功能和行为。

以下是一些常用的参数:

model:表单的数据模型,用于存储表单中的数据。

rules:表单的校验规则,用于对表单中的数据进行校验。

prop:表单项的属性,用于配置表单项的外观和行为。

label-width:表单项的标签宽度,用于控制表单项的布局。

label-position:表单项的标签位置,用于控制标签的对齐方式。

horizontal:是否将表单布局为水平布局,用于控制表单的外观。

vertical:是否将表单布局为垂直布局,用于控制表单的外观。

inline:是否将表单布局为内联布局,用于控制表单的外观。

controls:表单项的配置项,用于配置表单中的各种控件,如文本框、下拉框、单选框等。

prop-name:表单项的属性名,用于指定表单项的名称。

prop-label:表单项的标签,用于指定表单项的标签文本。

prop-value:表单项的值,用于指定表单项的初始值。

prop-disabled:是否禁用表单项,用于控制表单项是否可以编辑。

prop-read-only:是否只读表单项,用于控制表单项是否可以编辑。

以上是el-form组件的一些常用参数,可以根据需要灵活使用这些参数来配置表单的功能和行为。

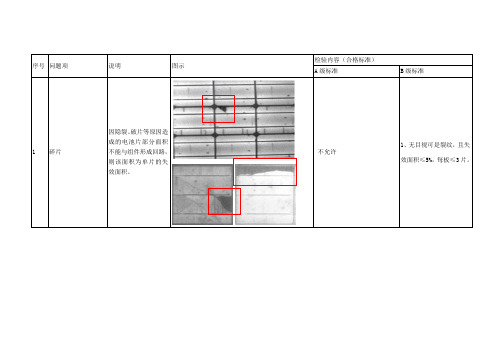

光伏组件EL常见判别方法(参考)

光伏组件EL常见判别方

说明

因隐裂、破片等原因造成的电池片

1

碎片

部分面积不能与组件形成回路,则

该面积为单片的失效面积。

垂直于主栅线的线状隐裂,且裂纹 两侧未表现出亮暗差异

2

隐裂

线状隐 裂

平行于主栅线的线状隐裂,且裂纹 两侧未表现出亮暗差异

2

隐裂

线状隐 裂

平行于主栅线的线状隐裂,且裂纹 两侧未表现出亮暗差异

污染

或杂质浓度过高导致硅片内部位错

缺陷。

14 短路黑片散放反导致在背面镀膜印 刷,造成是PN结反

16

焊接黑斑

焊接过程导致的细栅线与主栅线链 接破坏

焊接温度过高或用力过大导致的电

17

过焊

池片部分区域不能与主栅线形成回

路

焊接温度过高或用力过大导致的电

17

过焊

池片部分区域不能与主栅线形成回

路

18

网纹

一般为烧结过程中履带印导致

电池片生产制程过程被溅出的酸/ 19 水痕/酸痕 碱性液体侵蚀所造成的无效区域,

呈现不规则状。

组件EL常见判别方法(参考)

图示

检验内容(合格标准) A级标准

不允许

不允许存在贯穿电池片隐裂; 不允许存在裂纹两侧有明显亮

暗差异电池片隐裂;

非贯穿电池片线状隐裂:单片 电池片隐裂数量不超过2条,整 个组件存在隐裂的电池片不超

I-V曲线正常,满足功率情况 下,每板允许存在≤8片存在

。

I-V曲线正常,满足功率情况 下,每板允许存在≤8片存在

。

黑边面积S<1/12的不计; 黑边面积1/12<S≤1/6,每 板允许存在总片数的20%。 不允许存在“L”形黑边;

组件 el 检测 标准

组件 el 检测标准一、概述组件EL检测标准是针对组件开发过程中,对组件表达式语言(EL)的检测和评估提出的一种标准。

该标准旨在确保组件在使用EL 时能够正确、安全、可靠地运行,符合相关规范和要求。

本标准适用于所有涉及组件EL检测的开发人员和测试人员。

二、标准内容1.语法检测:对组件中的EL语法进行检测,确保其符合JSP/Servlet规范中的EL语法要求,不出现语法错误或不符合规范的情况。

2.变量检测:对组件中使用的变量进行检测,确保其符合安全性和合规性要求,不出现未授权访问、非法操作或不符合规范的情况。

3.表达式评估:对组件中的EL表达式进行评估,确保其能够正确、快速地计算出结果,不出现性能问题或错误结果的情况。

4.安全性检测:对组件中使用的敏感信息进行安全性检测,确保其不会泄露给未授权的用户,不出现信息泄露或滥用的情况。

5.兼容性检测:对组件在不同浏览器、设备和操作系统上的EL兼容性进行检测,确保其能够正常、稳定地运行,不出现兼容性问题或错误响应的情况。

三、标准实施要点1.文档化:在开发过程中,需要对EL检测标准和相关规范进行文档化,以便开发人员和测试人员能够了解和遵循。

2.测试用例设计:根据标准内容,设计相应的测试用例,对组件中的EL进行全面、细致的测试,确保其符合标准和规范要求。

3.自动化测试:使用自动化测试工具和方法,对组件中的EL进行自动化测试,提高测试效率和准确性。

4.缺陷跟踪和修复:对于测试过程中发现的缺陷和问题,需要及时进行跟踪和修复,确保EL的正确性和稳定性。

5.定期评估:定期对组件中的EL进行评估和审查,确保其符合标准和规范要求,不断优化和改进。

综上所述,《组件EL检测标准》是组件开发过程中一项重要的检测标准,开发人员和测试人员需要按照该标准的要求进行检测和评估,以确保组件在使用EL时能够正确、安全、可靠地运行,符合相关规范和要求。

同时,不断优化和改进EL的检测方法和标准,提高组件的质量和稳定性。

el-dialog 组件 footer样式

el-dialog组件是Element UI框架中常用的一个弹窗组件,它可以用于展示各种类型的提示信息、确认信息或者自定义内容。

el-dialog组件中有一个footer部分,用于放置操作按钮或者其他控件,以便用户进行交互操作。

在实际项目开发中,我们可能会遇到需要自定义el-dialog组件footer样式的情况,以满足项目设计的需求或者提升用户体验。

本文将针对el-dialog组件footer样式进行详细讨论,包括样式调整、交互设计等方面,希望能为开发者提供参考和帮助。

1. el-dialog组件footer样式的基本结构在使用el-dialog组件时,我们可以通过设置footer-slot来自定义footer的内容。

通常情况下,footer中会包含一些操作按钮,比如确定、取消等,用于触发相应的事件。

el-dialog组件的footer样式是通过CSS样式来控制的,因此我们可以通过修改样式来实现自定义footer的效果。

2. 调整操作按钮样式对于el-dialog组件中的操作按钮样式,我们可以通过修改按钮的class或者直接设置按钮的样式来实现。

可以对按钮的颜色、大小、圆角等进行调整,以符合项目设计的要求。

我们也可以通过设置按钮的hover样式、active样式等来增强用户的交互体验。

3. 调整footer的布局除了单纯对按钮样式进行调整外,还可以对footer的布局进行调整,比如调整按钮的排列方式、设置按钮之间的间距、调整footer的高度等。

这些调整可以让footer更符合项目的整体风格,提升页面的美感和可用性。

4. 添加额外的交互元素除了操作按钮外,我们还可以在footer中添加其他交互元素,比如输入框、下拉框、图标等,以满足更复杂的交互需求。

这些额外的交互元素可以通过HTML结构和CSS样式来实现,为el-dialog组件的footer增添更多的灵活性和功能性。

5. 响应式布局的考虑在进行footer样式的调整时,还需要考虑到响应式布局的需求。

elementui el-tabs组件样式

ElementUI是一套基于Vue.js的UI框架,具有丰富的组件库,其中el-tabs组件是一个非常常用的选项卡组件,可以用于在页面上展示多个选项卡。

在使用el-tabs组件时,除了功能性的需求外,样式的美观也是非常重要的。

本文将对el-tabs组件的样式进行详细分析,并提出一些优化建议,以供开发者参考。

1. 基本结构及样式说明el-tabs组件是由选项卡标签和对应的内容面板组成。

选项卡标签通常位于一个水平的导航条上,每个选项卡标签被点击时,相应的内容面板会显示出来。

el-tabs组件的样式主要涉及到选项卡标签和内容面板的样式设计。

2. 选项卡标签的样式选项卡标签的样式对于整个el-tabs组件的美观度至关重要。

在设计选项卡标签的样式时,需要考虑以下几个方面:- 选项卡标签的宽度和高度:选项卡标签的宽度和高度应该是统一的,以保证整个选项卡组件的视觉效果整齐美观。

- 选项卡标签的边框和背景色:选项卡标签的边框和背景色也需要统一设计,以使整个选项卡组件显得连贯和一致。

- 选项卡标签的激活状态:选项卡标签在被点击后应该有明显的表现,比如改变背景颜色、边框样式或文字颜色等。

3. 内容面板的样式内容面板的样式设计也是el-tabs组件样式设计中的重要部分。

在设计内容面板的样式时,需要考虑以下几个方面:- 内容面板的边框和背景色:内容面板的边框和背景色需要与选项卡标签的样式保持一致,以保持整体的美观性。

- 内容面板的显示和隐藏:内容面板在被选中时应该有明显的切换效果,可以考虑添加过渡动画或渐变效果。

4. 样式优化建议在实际开发过程中,可以根据项目的实际需求对el-tabs组件的样式进行优化。

具体建议包括:- 考虑响应式设计:随着移动端设备的普及,响应式设计已成为前端开发的必备技能。

在设计el-tabs组件样式时,需要考虑不同屏幕尺寸下的显示效果,确保在不同设备上都能够呈现出良好的效果。

- 自定义样式:ElementUI提供了丰富的自定义样式选项,开发者可以通过覆盖默认样式或者自定义class的方式来实现个性化的样式设计。

组件el检测标准

组件el检测标准组件EL检测的标准包括但不限于:1. 电池短路:电池正负极短路导致整片失效,这是不允许的。

2. 电池串短路:电池正负极短路导致整串失效,这也是不允许的。

3. 混档:不同档位电池片混在同一片组件中(以电池片大部分颜色为基准),数量≤3片。

4. 隐裂:图像显示为淡淡的细栅,隐裂贯穿的栅线未断裂,隐裂两边的区域颜色是相同的。

单片隐裂≤1处,长度小于52mm;数量≤3片。

5. 多线隐裂交叉:多条隐裂相互交叉,这是不允许的。

6. 隐裂导致失效:孤岛/黑斑/缺角/缺边或一条以上裂纹穿过相同细栅导致局部失效。

单片失效面积≤单片电池面积的5%;数量≤1处。

7. 显裂:明显破裂,图像显示为较粗线条(肉眼可见),这是不允许的。

8. 虚焊:焊接时互连条虚焊,虚焊部位有异样的黑色区域。

单片失效面积≤10%;数量≤5片。

9. 断栅:电池细栅线处有条带状暗黑色条纹。

单片失效面积≤单片电池面积的5%,数量≤5片。

10. 部分不良失效:电池片不良。

单片失效面积≤5%,数量≤3片。

11. 不良失效:电池片不良,这是不允许的。

12. 过焊导致局部失效:过焊时将细栅线刮掉,导致无电流收集,这是不允许的。

13. 烧结缺陷:背场烧结问题,这是不允许的。

14. 材料污染:硅片材料不纯或污染,这是不允许的。

15. 黑心、黑斑:电池片的中心处呈不规则圆形黑色,这是不允许的。

16. 过刻:电池片边缘有参差不齐缺口。

单片失效面积≤5%;数量≤3片。

17. 穿孔:电池片缺陷,这是不允许的。

18. 网格片:电池片在烧结过程中温度不当所致,数量≤3片。

19. 电池漏电:边缘短路,这是不允许的。

20. 圆弧形:电池片不良,这是不允许的。

21. 弯曲形:电池片不良,这也是不允许的。

注:以上所有电池片EL缺陷单块组件总数≤15片。

此外,EL测试必须在完全黑暗的环境下进行,通过诱导光源在光伏组件表面激发荧光来进行质量检测,以确保荧光成像的质量并消除其他光源所产生的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

部门:研发&技术整合

时间:2015年11月

典型多晶特征

少子寿命分布

顶部

底部

顶部

DSS法多晶的特点是两端效果较中间部分差; 随着长晶高度的增加位错密度呈上升趋势。

底部

硅片PL成像

成像系统为BT-imaging;检测杂质(impurity)、缺陷(defect)综合性能以q值表示;

High impurity

三、组件EL不良-黑图

暗片

絮状黑斑

组件端反馈的EL图像发暗主要集中在效率档17.9%以下档位。

ቤተ መጻሕፍቲ ባይዱ 检测

硅块酸腐蚀图

硅块少子图 PL-L

硅块PL图 PL、EL、L有较好的对应

EL-L

关系;

降低位错有利于提升电池 片EL发光的均匀度。

回收料比例-影响

底部

中部

顶部

原硅料

回收料比例高

回收料比例使用比重较高时,顶部位错密度较大的区域相对较大。

顶部硅片制作的板

顶部硅片制作的板

底部硅片制作的板

底部硅片制作的板

位错-EL对应关系

制绒后的硅片,在显微镜下观察,位错表现为绒丝

硅片局部放大

制绒后的硅片

显微镜下观察的绒丝

组件反馈为黑斑的电池片,在显微镜下观察,黑斑为绒丝

电池的EL图像出现绒丝

显微镜下观察的绒丝

晶界缺陷

晶界处界面能较低容易被腐蚀,返工片后更明显。

降低趋势,这与分层实验的结果是吻合的。

二、EL-Lifetime

EL

电子注入密度一定条件下:

电池片的发光强度与少子扩散长 度及表面近似成线性关系,

工艺缺陷及晶体缺陷的使得这些 区域的发光强度明显比周围低,使用 EL设备检测出这些缺陷。

EL和少子寿命有较好的对应关系;

N≈n0*Le=n0*(Deτ)0.5

U块Q值变大由边缘杂质影响;

晶界影响

金属元素及影响硅少子寿命较大的是

铜、镍、铁、钴等。

晶硅中晶界类型对于金属杂质的吸附

程度,ΣN越小,吸附越多。

提高Σ3晶界比例有利于提升晶体质量。

典型多晶特征

底部

类型 单晶 多晶

位错密度 103-4 103-7

少子寿命分布

随着位错密度增加,对应少子寿命呈

位错密度与扩散长度关系

Transition wafer

Corner wafer

Edge wafer

Low defect level

Medium defect level

High defect level

Point impurity

G5硅锭PL测试图

Q值越小,相应电池转化效率越高;

缺陷对应位错,自底部至顶部位错增加;

组件EL不良-黑图

17.85%效率

17.85%效率

17.85%效率

组件端反馈的EL图像发暗主要集中在效率档相对较低的部分17.9%以下。 对应硅片的EL图也能发现存在絮状阴影。

顶底部硅片组件EL

顶部15片

底部15片

EL图显示:“黑斑”组件主要产生于硅锭顶部硅片,底部硅片效率较低则整体发暗。

现有组件

制绒深度浅

制绒深度深

15

浆料污染

边缘漏浆

正面浆料污染

16

组件EL-3

三栅组件EL-3

四栅组件EL-3

串对比

四栅 三栅

四栅

三栅

四栅

三栅