基于LabVIEW的机床回转精度测量系统的设计

以Labview为基础的轴承_转子状态监测软件系统的设计

206 •电子技术与软件工程 Electronic Technology & Software Engineering数据库技术• Data Base Technique验室虚拟仪器工作平台)是NI 公司在1986年首次推出的,最新版本为LabVIEW 2013它是一个高效的图形化程序设计环境,结合了简单易用的图形式开发环境与灵活强大的G 编程语言;提供了一个直觉式的环境,与测量紧密结合,在这个平台上,各种领域的专业工程师和科学家们通过定义和连接代表各种功能模块的图标来方便迅速地建立高水平的应用程序;支持多种系统平台,在任何一个平台上开发的LabVIEW 应用程序可直接移植到其它平台上。

2.1 NI-USB6008NI-USB6008 USB-A/D 。

用于USB 的12位, 10 kS/s 多功能数据采集卡8路12位模拟输入通道, 12条DIO 线, 2路模拟输出, 1个计数器。

可用于Windows 、Mac OS X 、Linux 和Pocket PC 的驱动软件NI-DAQmx 驱动软件以Labview 为基础的轴承——转子状态监测软件系统的设计与实现文/范淇元 蒙启泳 沈正旭 张宇健 纪远彬 张振玲个重要概念。

在一个灵活且思路清晰的程序中,必然有状态机的身影。

状态机理论最初的发展在数字电路设计领域。

在数字电路方面,根据输出是否与输入信号有关,状态机可以划分为Mealy 型和Moore 型状态机;根据输出是否与输入信号同步,状态机可以划分为异步和同步状态机。

而在软件设计领域,状态机设计的理论俨然已经自成一体。

Moore 型状态机的输出只和当前状态有关,和输入无关,如果在软件设计领域设计出这种类型的状态机,则该状态机接受的事件都是无内蕴信息的事件(输入)。

Mealy 型状态机的输入是由当前状态和输入共同决定,对应到软件设计领域,则该状态机接收的事件含有内蕴信息,并且影响状态机的输出。

基于LabVIEW的转动惯量测量系统设计

基于LabVIEW 的转动惯量测量系统设计①张 勇 孙 宁 (桂林电子科技大学 机电工程学院 广西 桂林 541004)摘 要: 根据转动惯量测量试验要求,基于图形化编程语言LabVIEW8.2为平台,设计出一套转动惯量测量系统。

该系统通过LabVIEW 串口通信程序将采集数据传送到PC 机,由LabVIEW 测量系统对数据进行转换、曲线拟合处理和计算,实现了数据的实时获取、显示、存储。

为简化曲线拟合处理程序,采用了LabVIEW 与MATLAB 相结合的方法对数据进行曲线拟合,得到了良好的效果。

该系统满足了测量转动惯量试验的要求。

关键词: 转动惯量测量;LabVIEW ;MATLABDesign of Measurement System of Moment of Inertia Based on LabVIEWZHANG Yong, SUN Ning(School of Mechanical and Electrical Engineering, Guilin University of Electronic Technology, Guilin 541004, China) Abstract: According to the test requirements of measuring the moment of inertia and based on graphical programminglanguage LabVIEW8.2, a measurement system of moment of inertia is designed. The system transfers the collected data to PC through the LabVIEW serial communication programming. The data are transformed, curve fitted and calculated by the LabVIEW measurement system, which realizes the acquisition, exhibition and storage of data in real-time. With the method of LabVIEW, combined with MATLAB to fit curve, the processing program of curve fitting is simplified. The system meets the test requirements of measuring the moment of inertia.Keywords: moment of inertia measurement; LabVIEW; MATLAB转动惯量是物体质量特性参数中的主要指标,也是设备系统性能分析中的重要性能参数。

学习使用LabVIEW进行科学测量和控制系统设计

学习使用LabVIEW进行科学测量和控制系统设计LabVIEW是一种流行的图形化编程语言和开发环境,被广泛应用于科学测量和控制系统的设计。

本文将分为三个章节,分别介绍LabVIEW的基本概念与特点、LabVIEW在科学测量中的应用以及LabVIEW在控制系统设计中的应用。

第一章:LabVIEW的基本概念与特点LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是一种由美国国家仪器公司(National Instruments)开发的集成开发环境(IDE),它最大的特点是可以通过可视化编程方法进行图形化编程。

用户可以通过将不同的函数模块拖拽到代码框图中,然后将这些模块连接起来,实现各种功能的组合。

LabVIEW支持多种硬件平台和操作系统,包括Windows、Linux和Mac等。

第二章:LabVIEW在科学测量中的应用1. 数据采集与测量LabVIEW提供了丰富的数据采集和测量函数模块,可以方便地获取传感器、仪器等设备的数据。

用户可以使用LabVIEW来控制这些设备,获取实时数据,并进行后续的数据处理与分析。

2. 信号处理与分析LabVIEW内置了许多函数模块,可以进行各种信号处理与分析操作,包括滤波、傅里叶变换、频谱分析等。

同时,LabVIEW还支持自定义函数模块,用户可以根据自己的需求,使用图形化编程的方式编写自己的信号处理算法。

3. 仪器控制LabVIEW可以与各种仪器进行连接,通过控制仪器的各种参数和功能,实现对实验过程的自动化控制。

用户可以使用LabVIEW编写仪器控制程序,并通过USB、GPIB、串口等接口与仪器进行通信。

4. 数据可视化LabVIEW提供了丰富的数据可视化功能,用户可以通过图形化编程的方式创建各种图表、仪表盘等界面,直观地展示测量结果。

同时,LabVIEW支持与其他软件(如MATLAB)的数据交换,可将数据导出到其他分析工具进行更深入的分析。

LabVIEW虚拟仪器实现精准测量

LabVIEW虚拟仪器实现精准测量LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是一款用于测量和控制系统的集成开发环境。

通过该软件,用户可以创建虚拟仪器来进行各种实验和测试。

本文将探讨如何使用LabVIEW实现精准测量,并介绍其在实际应用中的优势。

第一部分:LabVIEW简介及基本原理(400字)LabVIEW是一种图形化的编程环境,通过将函数和连接节点组合在一起来创建程序。

它的核心思想是将仪器功能抽象为一个个的虚拟仪器,用户只需简单地将这些虚拟仪器连接起来,即可完成各种测量和控制任务。

在LabVIEW中,用户可以选择不同的测量设备来实现精准测量。

这些设备可以是数字或模拟设备,如传感器、数据采集卡等。

通过连接这些设备,LabVIEW可以实时获取传感器采集到的数据,并进行处理和分析。

第二部分:LabVIEW的应用领域(400字)由于其易用性和灵活性,LabVIEW在许多领域得到了广泛的应用。

以下是几个典型的应用领域:1. 自动化测试和数据采集:LabVIEW可以用于自动化测试系统的设计和实施,并实时采集和分析测试数据,提高测试效率和精度。

2. 控制系统:LabVIEW可以用于设计和开发各种控制系统,如运动控制、自动化生产线等。

它可以实时读取传感器数据,并根据设定的规则进行逻辑判断和控制。

3. 物联网和工业4.0:随着物联网和工业4.0的兴起,LabVIEW可以作为物联网和工业自动化的核心开发工具之一。

它可以实现设备之间的互联互通,实现智能化控制和监测。

4. 学术研究:LabVIEW在科学研究领域有着广泛的应用。

它可以用来构建各种自定义的实验平台,并实时获取实验数据进行分析。

第三部分:LabVIEW实现精准测量的步骤(500字)实现精准测量的关键在于准确地获取和处理数据。

下面是使用LabVIEW进行精准测量的基本步骤:1. 设定测量目标:首先,确定测量的参数和目标,如温度、压力、电压等。

LabVIEW与电子测量实现精确的电子测量与测试

LabVIEW与电子测量实现精确的电子测量与测试LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是一种基于图形化编程的软件开发环境,被广泛用于控制、测量和测试等领域。

在电子测量与测试中,LabVIEW可以帮助实现精确的数据采集、信号处理和结果分析等功能,提高测量的准确性和效率。

一、LabVIEW的基本原理LabVIEW基于图形化编程语言G语言(Graphical Language),以图形化的形式构建程序,采用数据流编程的思想,使得程序的编写更加直观和易于理解。

LabVIEW的主要特点和基本原理如下:1.1 图形化编程界面LabVIEW使用直观的图形化界面,用户可以通过拖拽和连接图标来实现功能模块的组合和调用,无需编写复杂的代码。

这种直观的编程方式使得即使非专业人员也能够快速上手,实现各种电子测量与测试任务。

1.2 数据流编程LabVIEW使用数据流编程的思想,程序通过数据在各个模块间的流动来实现,具有自动的并行执行机制。

这种并行执行能力使得LabVIEW能够处理高速数据流,并且能够并行处理多个任务,提高测试的实时性和响应性。

1.3 函数模块化设计LabVIEW将各种功能模块抽象成为函数块,用户可以根据需要选择适当的函数块进行组合和调用,无需从零开始编写代码。

这种函数模块化设计使得程序的开发速度大大加快,并且便于维护和扩展。

二、LabVIEW在电子测量中的应用2.1 数据采集与处理LabVIEW支持多种数据采集卡和仪器的接口,可以实现高速、高精度的数据采集功能,并且支持数据的实时处理和保存。

用户可以根据需要选择合适的采样率、增益和滤波等参数,实现精确的数据采集和处理。

2.2 信号发生与分析LabVIEW内置了丰富的信号发生和分析的函数模块,用户可以通过简单的拖拽和连接来生成各种信号发生器和分析器。

这些信号发生器和分析器可以用于信号的生成、频谱分析、滤波器设计等应用,帮助用户更好地理解和处理信号。

LabVIEW虚拟仪器快速搭建自定义测量系统

LabVIEW虚拟仪器快速搭建自定义测量系统LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是一款由美国国家仪器公司(National Instruments)开发的图形化编程环境和集成开发环境(IDE)。

LabVIEW以其易于使用、灵活性强的特点,成为了科学研究、工程设计和测量控制领域的重要工具。

本文将介绍如何利用LabVIEW快速搭建自定义测量系统。

一、LabVIEW概述LabVIEW是一种以数据流为基础的编程语言,其图形化的编程界面使得用户无需编写传统的代码,而是通过拖拽和连接不同的功能模块(称之为虚拟仪器)来构建程序。

LabVIEW提供了丰富的工具箱,包括数据采集、信号处理、仪器控制等功能,用户可以根据自己的需求选择相应的模块进行组合,快速搭建自定义的测量系统。

二、LabVIEW快速搭建自定义测量系统的步骤1. 硬件连接与配置首先,需要将测量设备(如传感器、仪器等)连接到计算机上,并确保它们能够与LabVIEW进行通信。

LabVIEW支持多种数据采集设备和通信接口,用户可以根据实际情况选择合适的设备并进行相应的配置。

2. 创建虚拟仪器在LabVIEW中,虚拟仪器是构成测量系统的基本单元。

用户可以通过LabVIEW的开发环境,创建自己的虚拟仪器,并为其添加相应的功能模块。

比如,对于温度测量系统,可以创建一个虚拟仪器,并在其内部添加数据采集、信号处理和显示功能。

3. 连接虚拟仪器在LabVIEW中,通过连接虚拟仪器的输入和输出接口,可以将多个虚拟仪器连接起来,形成完整的测量系统。

用户可以根据测量需求,通过拖拽和连接功能模块,将虚拟仪器进行适当的组合,实现数据的采集、处理和展示。

4. 编写程序逻辑在连接虚拟仪器的基础上,用户可以使用LabVIEW提供的图形化编程工具,编写程序逻辑。

LabVIEW提供了丰富的函数库和工具箱,用户可以通过拖拽和连接这些函数,实现数据的处理、分析和控制。

基于LabVIEW的数控机床网络测控系统--基于B-S模式的软件设计 (一)

基于LabVIEW 的数控机床网络测控系统--基于B/S 模式

的软件设计(一)

5 基于B/S 模式的数控机床网络测控系统软件设计

5.1 下位测控机的数据采集、显示及存储回放软件设计

下位机测控服务器系统软件包括接口仪器驱动软件和应用软件两部分。

其中,接口仪器驱动程序是完成对某一特定仪器的控制与通信的软件程序集合,是连接上层易用软件和底层软件的纽带和桥梁。

每个仪器模块都有自己的软件驱动程序,仪器厂商将其以源码的形式提供给用户,用户在应用程序中调用仪器驱动程序。

应用程序包含两方面的程序:实现虚拟面板功能的前面板软件程序和定义测试功能的流程5.1.1 数控机床测控软件的结构化设计

本文中数控机床数据采集系统的软件基本结构包括数据采集、数据处理、存储回放及用户界面等几部分。

测控软件设计时可以采用面向对象的设计分析方法,通过仔细地规划和设计,使程序结构清晰,便于维护、修改、增加。

软件程序结构

结构化的程序主要包含以下功能模块(结构①A/D 通道校准模块

采集之前对采集通道校准以保证A/D 通道的准确度。

②电流采集模块

电流采集模块采用AD 转换器的数据采集卡,试验中采集数控机床的消耗电流。

RRBDP 软件对采集到的数据进行各种形式的滤波,曲线拟合、平滑等

处理。

③传感器校准模块

对电流传感器做标定以确保传感器输出信号尽可能接近真实值。

基于LabVIEW的精密测量数据处理系统的设计与应用

现 了精测 岗位测量数据 的快 速处 理和证书的统一管理 , 降低 了人工劳动强度 , 提高 了工作效率 ; 同时 , 系统采用模块化设计

思路 , 具有很强的可扩展性 。

关键词 : L a b V I E W; 精测 ; 数据处理 ; 证书管理

O 引言

甘肃省计量研究院精测岗位开展的主要检定/ 校准

法 操作 。

精 密 测 量 数 据 处 理 系统

2 . 2 输入模 块

输入模块 由公共信息输人 和测量数据输入

登 录 模 块 l l 昙 I l 输 入 模 块 I l l l 篓

证 书保 l l 证书统

两部分组成。 前者主要包括客户名称 、 任务单号 、 证书编号 , 仪器名称 、 仪器编号 、 型号规格和制造

比较样块 、 塞尺 、 筛子 、 内径千分尺等 , 每个项 目 检定/ 校

准 时测 量数 据较 多 , 且 数据 处理 繁杂 。针 对 目前精 测 岗

位工作量的逐年上升 ,为了在保证工作质量 的前提下 快速处理测量数据以及避免 因人为差错造成量值传递 准确性的不可靠 ,笔者结合精测 岗位的实际情况和工 作流程 , 开发了基于 L a b V I E W 的精密测量数据处理系 统。 该系统具有开发周期短 、 成本低 、 人机界面友好 、 操 作方便等特点 ;同时还具有很强的可扩展性和可重用 性, 方便系统修改和升级 , 具有很强的应用价值。

选 择 最 佳 三针

测量 的每组数据 , 点击确定按钮即可完成信息的输入 。

2 . 3 数 据处 理模 块

1 人 工 测 量 通 / 止 端J

计算螺纹中径

‘

数 据处 理 模块 是 系 统 的关键 ,通 过输 入 模块 输 人

基于LabVIEW的数控机床网络测控系统--基于B-S模式的软件设计 2

基于LabVIEW 的数控机床网络测控系统--基于B/S 模式的软件设计 2在Analog Tag Configuration 的Connect 目录下的Item 与OPC 服务器的项名进行匹配,并对Tag 进行了详细的描述,如OPC 服务器,工程量的范围,报警的上下限,更新的死区等等。

在运行时,标签引擎Tag Engine 会根据。

scf 文件的配置建立与OPC 服务器的连接。

当OPC 服务器与。

scf 文件配置好以后,可以在LabVIEW 的前面板上通过Numeric Control,Numeric Indicator 控件读写现场采集的数据,Numeric Control,Numeric Indicator 控件通过人机向导HMI Wizard For Analog Control 与。

scf 文件Tag 进行匹配,并自动默认控件的Lable 为与之对应的OPC 配置所对应的项名。

当DSC 引擎运行起来以后,它就开始记录数据、事件、错误等,并将数据记录到暂且称之为大本营数据库里,即运行的程序都是从大本营数据库里取数据或发送数据。

可以看到,在程序运行的过程中,通过DSC 引擎在LabVIEW 和OPC 服务器之间传递着数据,发挥着中间桥梁的作用。

DSC 模块的运用,使得界面之间的切换更加友好化;并通过设置标签的配置的更新速度、刷新频率等成功解决了数据更新速度慢、界面之间切换慢的问题,保证了控制的实时性和可靠性等要求。

(4)报表生成和实时与历史曲线显示现场采集来的数据可以以报表的形式输出到Execl 表格中,以供存储与浏览。

然而,LabVIEW 本身没有强大的实时数据库,只有通过DSC 模块生成的。

scf文件来记录数据并存入历史数据库,但是它是根据记录死区log Deadband 所定义的偏差来记录数据的,而不是根据时间记录的,只有当数据的变化超出偏差时才记录,因此,会导致在生成报表时数据和时间不对应。

基于虚拟仪器技术的数控系统精度测试装置设计

等 的有效 测试 , 系统 的加减 速过程 作 了准确分析 , 对

具有 开发 周期短 、 成本低 的特 点 。

关键 词 : 虚拟 仪器技 术 ; 数控 系统 ; 精度 ; 测试

中图分类 号 : P 4 T 22

文献 标识码 : A 文 章 编 号 :0 1 2 5 (0 7 0 — 0 0 3 1 0 — 2 7 2 0 ) 1 0 4 —0

声 , 立 了系统 的时 间序列模 型 , 建 这是研 究磁 流变振 动 的一种有 效方 法 。

・ 4 ・ O

作者简介: 徐金 山 (9 9 , 福建南 安人 , 16 一) 男, 工程 硕士 , 董

事 长 , 程 师 , 究 方 向 为 机 械 制造 工 程 。 工 研

《 械 与 电 子  ̄ 0 7 1 机 20()

∞,。 z∞ +∞ ≤兀的双 谱确定 , 就完 全 可 以表 达整 个 双 谱。 c在 b所规定 的三 角 区域 中 , 功率 谱 中 没 有 . 在 的频率 上 出现 了双 谱 的高峰 , 了 。 ∞ 外 , 谱 除 和 双 出现不 为零 , 可见该 过程 是非 高斯 的 , 以磁流变 振 所

收 稿 日期 :0 6 8— 8 2 0 —0 2 基金项 目 国 家“ 八六 三 ” 划 资 助 项 目(0 2 4 4 4 ) 计 2 0 AA 20 2

信号 的耦合 对系统 动态 性能影 响 的特点 , 双谱 图略 。

根据双 谱定 义 , 知 : 可

cAR双谱 函数 , 属 于参 数 建模 , 受 采样 数 . 都 不

振 动系统 频率特 性 中 , 存在 相位耦合 , 这对研 究磁 流 变振 动 系统 , 改进设计 与控 制具有 特别意 义 。

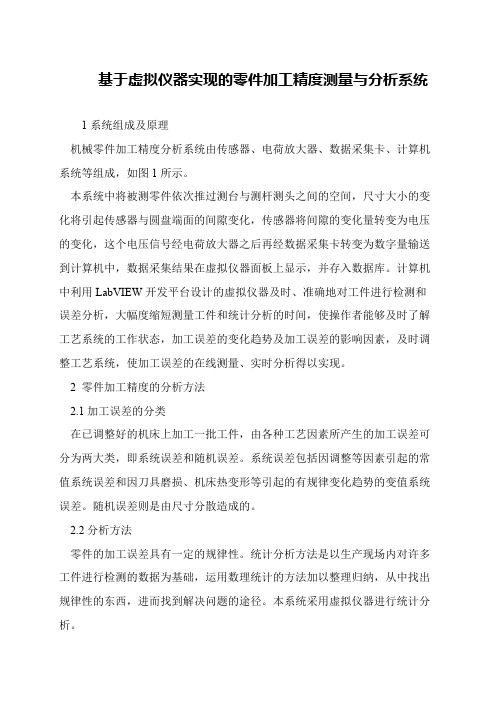

基于虚拟仪器实现的零件加工精度测量与分析系统

基于虚拟仪器实现的零件加工精度测量与分析系统

1系统组成及原理

机械零件加工精度分析系统由传感器、电荷放大器、数据采集卡、计算机系统等组成,如图1所示。

本系统中将被测零件依次推过测台与测杆测头之间的空间,尺寸大小的变化将引起传感器与圆盘端面的间隙变化,传感器将间隙的变化量转变为电压的变化,这个电压信号经电荷放大器之后再经数据采集卡转变为数字量输送到计算机中,数据采集结果在虚拟仪器面板上显示,并存入数据库。

计算机中利用LabVIEW开发平台设计的虚拟仪器及时、准确地对工件进行检测和误差分析,大幅度缩短测量工件和统计分析的时间,使操作者能够及时了解工艺系统的工作状态,加工误差的变化趋势及加工误差的影响因素,及时调整工艺系统,使加工误差的在线测量、实时分析得以实现。

2 零件加工精度的分析方法

2.1加工误差的分类

在已调整好的机床上加工一批工件,由各种工艺因素所产生的加工误差可分为两大类,即系统误差和随机误差。

系统误差包括因调整等因素引起的常值系统误差和因刀具磨损、机床热变形等引起的有规律变化趋势的变值系统误差。

随机误差则是由尺寸分散造成的。

2.2分析方法

零件的加工误差具有一定的规律性。

统计分析方法是以生产现场内对许多工件进行检测的数据为基础,运用数理统计的方法加以整理归纳,从中找出规律性的东西,进而找到解决问题的途径。

本系统采用虚拟仪器进行统计分析。

基于LabVIEW的主轴回转误差测试系统

基于LabVIEW的主轴回转误差测试系统

周莉;潘旭峰

【期刊名称】《上海电机学院学报》

【年(卷),期】2009(012)003

【摘要】以LabVIEW软件为平台,设计了主轴回转误差实验测试系统.运用LabVIEW软件实现了数据采集、数据处理和数据显示等功能,并将数据采集卡、电涡流位移传感器和外部电源连接,完成主轴回转误差测试实验.

【总页数】3页(P201-203)

【作者】周莉;潘旭峰

【作者单位】上海电机学院,机械学院,上海,200245;上海电机学院,机械学院,上海,200245

【正文语种】中文

【中图分类】TP391;TG502.13

【相关文献】

1.基于LabVIEW的电主轴径向回转误差测量技术 [J], 伍良生;王永宾;周大帅

2.基于虚拟仪器的主轴回转误差测试系统 [J], 胥小勇;孙宇;李乐超

3.基于LabVIEW的机床主轴回转误差测试系统 [J], 杜浣飞;王贤成;沈萌红;王向垟

4.机床主轴回转误差数字测量法及其LabVIEW仿真 [J], 罗颂荣;熊国华

5.基于LabVIEW的电主轴径向回转误差测量技术 [J], 王天宇;石洁芳

因版权原因,仅展示原文概要,查看原文内容请购买。

基于Labview及单片机技术的回转窑轴线测量系统的研究的开题报告

基于Labview及单片机技术的回转窑轴线测量系统的研究的开题报告一、选题背景回转窑是建筑材料行业重要的设备之一,其工作原理是通过在高温下利用空气和火焰将其内部原材料进行煅烧,从而得到制备所需的建筑材料。

回转窑在生产过程中,轴线位置的准确度对产品质量及工作效率有着至关重要的影响。

传统的轴线测量方法存在测量精度低、周期长、工作量大等缺点,并且难以满足实际生产的需求。

因此,开发一种基于Labview及单片机技术的回转窑轴线测量系统,将会具有重要的实用性和推广价值。

二、研究内容和目标本研究旨在开发一种基于Labview及单片机技术的回转窑轴线测量系统,通过实验和数据分析,主要解决以下问题:1.研究轴线测量的原理和方法,建立测量模型。

2.探索并实现数据采集和终端处理系统的设计,实现数据的实时采集和动态显示。

3.构建机械臂控制系统,实现对测量设备的自动操控。

4.进行实际测量,通过对数据的处理和分析得到回转窑轴线的精确位置。

最终,本研究旨在打造一个高效、准确、可靠的回转窑轴线测量系统,有效提高轴线测量的效率和精度,为实际生产提供技术支持。

三、预期结果1.成功开发基于Labview及单片机技术的回转窑轴线测量系统。

2.实现对回转窑轴线位置的高精度测量,优化测量效果。

3.建立测量数据库,提供完整的数据分析和可视化分析方式。

4.实现回转窑轴线自动测量,提高工作效率。

四、研究方法和步骤1.收集回转窑轴线测量的相关信息和资料,对测量方法和技术进行深入研究。

建立测量模型,包括机械建模和数据模型。

2.设计数据采集和终端处理系统。

选用单片机对传感器采集的数据进行初步处理,在经过处理后将数据传输给计算机。

在Labview平台下实现数据的实时采集和动态显示。

3.构建机械臂控制系统,实现对测量设备的自动操控。

选用高精度步进电机和控制电路。

4.进行实际测量,并通过对数据的处理和分析得到回转窑轴线的精确位置。

五、项目重点1.实现轴线自动测量。

基于LabVIEW的数控机床形位误差精密测量系统

基于LabVIEW的数控机床形位误差精密测量系统叶怀储;李志强;王鹏翔;陈欢;赵文宏【期刊名称】《机电工程》【年(卷),期】2010(027)011【摘要】为了实现对数控机床形位误差精密测量,采用扭簧表及大理石平尺搭建导轨直线度测量装置,以HEIDENHAIN绝对式直线光栅尺为定位精度测量硬件,PC端通过数据采集卡获取测量信息,并基于LabVIEW开发虚拟仪器,实现了对数控机床导轨直线度、定位精度和重复定位精度项目的测量;提出了一种基于LabVIEW平台构建数控机床形位误差测量系统的新方案.在相同的检测参数下,对同一台数控机床进行检测,并与激光干涉仪测量的数据比对,激光干涉仪采用GB/T17421.2-2000统计分析方法,实验结果表明,本系统具备较高的测量分辨率和测昔精度.【总页数】4页(P26-28,51)【作者】叶怀储;李志强;王鹏翔;陈欢;赵文宏【作者单位】浙江省计量科学研究院,浙江,杭州,310013;浙江工业大学,机械工程学院,浙江,杭州,310000;浙江省计量科学研究院,浙江,杭州,310013;浙江省计量科学研究院,浙江,杭州,310013;浙江工业大学,机械工程学院,浙江,杭州,310000【正文语种】中文【中图分类】TH161+.21%TH873.7%TH39【相关文献】1.基于LabVIEW的数控机床热误差自动测量系统的设计研究 [J], 肖野;梁逍2.基于LabVIEW的数控机床多通道温度测量系统 [J], 阳江源;王福吉;王威;贾振元;张雪3.基于LABVIEW和Arduino的数控机床多点温度测量系统的研究 [J], 陈海东;杨思炫;党连春4.基于LabVIEW的精密数控机床进给系统实验台的构建 [J], 刘念聪;曾浩然;谢进5.基于LabVIEW的甲烷产气量自动测量系统设计 [J], 姚燕;邱倩;沈晓敏;金佩薇;梁晓瑜;朱颖颖因版权原因,仅展示原文概要,查看原文内容请购买。

基于LabVIEW的电主轴径向回转误差测量技术

基于LabVIEW的电主轴径向回转误差测量技术本文介绍一套利用数理统计法误差分离技术开发的基于LabVIEW的电主轴径向回转精度的动态测试系统。

本系统用软件分度取代了测量所需的编码器,将其运用到电主轴回转精度测试中,可以降低测试设备的安装要求,从而实现更为方便、有效、准确的现场测试。

标签:虚拟仪器误差分离主轴回转误差电主轴在机床的加工过程中存在许多影响加工精度的因素,其中机床主轴的回转误差能够直接影响加工零件的表面的质量、粗糙度以及形状的误差。

所谓主轴的回转误差指的是:平均轴线和主轴的瞬时回转轴线之间的相对位移。

主轴回转误差主要分为3种基本的形式:纯角度的摆动、纯径向的跳动以及纯轴向的窜动。

通常统称前两种为主轴的径向回转误差,它主要会影响到加工的精度。

目前有许多对主轴径向回转的误差进行测量的方法,本文研究并设计出一种高精度的,基于虚拟仪器的主轴回转精度的测试方法,并介绍了系统的实现。

本文在该测试方法的基础上,设计实现了基于LabVIEW的测试软件。

图形化编程语言LabVIEW 具有易于理解、直观简单等特点。

利用该语言进行开发可以对开发过程进行简化,并能缩短开发和调试的周期,该语言适合于那些没有良好的编程能力的专业工程技术人员进行测量控制系统的高效开发。

1测量电主轴回转误差的技术由于看不到实际的回转轴心,因此在使用位移传感器对主轴的回转误差进行测量时,不能采用直接测量的方式。

传统的方法主要是通过测量外圆的轮廓来间接反映出轴心的运动,但是,这样做往往会混入一定的主轴的外圆轮廓形状的误差。

电主轴一般具有较高回转精度,不能忽视形状误差对其产生的影响,形状误差甚至会将微小的回转误差掩盖掉。

因此,可靠的测试方法是准确地将这些形状误差从采集到得数据中分离出去。

我们可以利用垂直布置的两个微位移的传感器同时对电主轴外圆轮廓数据进行直接的采集,然后再利用数理统计中的误差分离技术,将主轴回转误差分离出来。

等间距地在主轴外圆轮廓标定N个点。

基于虚拟仪器的主轴回转精度测量系统

基于虚拟仪器的主轴回转精度测量系统

王卫东;翟超;王翔;陈柯

【期刊名称】《计量技术》

【年(卷),期】2005(000)003

【摘要】介绍了一套基于虚拟仪器的主轴回转精度测量系统,该系统由高精度标准球、电涡流传感器、微机和数据处理软件组成.软件系统基于LabVIEW虚拟仪器技术开发,硬件部分采用了由电感涡流传感器等组成的单向测量系统,对实验数据进行误差分离和处理评定.采用数字滤波方法消除一次偏心分量,在此基础上对数据处理和误差评定进行了探讨,该系统用于车床主轴回转精度的实际测量,取得了良好效果.【总页数】5页(P21-25)

【作者】王卫东;翟超;王翔;陈柯

【作者单位】中国科学技术大学精密机械与精密仪器系,合肥,230027;中国科学技术大学精密机械与精密仪器系,合肥,230027;中国科学技术大学精密机械与精密仪器系,合肥,230027;中国科学技术大学精密机械与精密仪器系,合肥,230027

【正文语种】中文

【中图分类】TG8

【相关文献】

1.机床主轴回转精度的CCD测量系统

2.车床主轴回转精度测量系统的研制

3.主轴回转精度微要测量系统及误差数据处理分析

4.基于虚拟仪器的车床主轴回转精度测量仪的设计

5.基于动力学模型的轴承间隙对机床主轴回转精度的影响研究

因版权原因,仅展示原文概要,查看原文内容请购买。

基于LabVIEW的回转支承测试系统设计

基于LabVIEW的回转支承测试系统设计

朱飞;洪荣晶;高学海

【期刊名称】《工程机械》

【年(卷),期】2009(040)003

【摘要】以回转支承寿命测试试验为研究课题,采用振动检测方法,构建以信号调理器、数据采集卡和工控机为系统硬件、LabVIEW8.2为软件平台的虚拟仪器测试系统.介绍其硬件构成、传感器安装布置及采用结构化和模块化的软件编程方法等,主要包括数据采集、数据处理、数据读取、数据存储和数据打印等模块.数据处理部分采用以小波分析为主,时域统计分析和频域傅立叶变换为辅的分析方法,提取回转支承在强噪声等复杂背景下的局部损伤及缺陷类故障信号.

【总页数】4页(P45-48)

【作者】朱飞;洪荣晶;高学海

【作者单位】南京工业大学机械与动力工程学院;南京工业大学机械与动力工程学院;南京工业大学机械与动力工程学院

【正文语种】中文

【中图分类】TU6

【相关文献】

1.基于NI测试仪器和LabVIEW的热像仪成像电路测试系统设计

2.基于LabVIEW 的多种测试仪器集成控制系统设计

3.基于LabVIEW的呼吸机测试系统设计和应用

4.基于LabVIEW的叉车动力单元总成测试系统设计

5.基于LabVIEW的通用飞机低电平扫描场测试系统设计

因版权原因,仅展示原文概要,查看原文内容请购买。

基于LabVIEW的数控机床网络测控系统——总体设计 (二)

基于LabVIEW 的数控机床网络测控系统——总体设计

(二)

3.3 通用数据采集卡的驱动设计

系统中,在数据采集卡部分,LabVIEW 提供了大量的数据采集子程序,

这些驱动程序从简单到高级,可以提供给用户使用,但这些子程序只支持NI

的数据采集卡(DAQ)以及少数公司开发的支持LabVIEW 平台的数据采集卡,

而这些卡的价格较昂贵,一般的用户很难接受。

因此,为了能在LabVIEW 平

台上使用普通数据采集,有以下几种方案可以解决LabVIEW 与普通数据采集

卡驱动的问题。

3.3.1 基于LabVIEW 的普通国产采集卡的驱动方法

为了解决LabVIEW 与普通国产采集卡的接口驱动问题,有三种可行方案:

①直接用LabVIEW 的InPort ,OutPort②用LabVIEW 的CIN③用LabVIEW 的Call Library Functions(1)用In Port 和Out Port 直接编程方式(I/O 方式)驱动

LabVIEW 中有两个直接访问底层设备的(2)调用C 语言源代码方式(CINF 方式)驱动

在实际设计中,经常会碰到某些想实现的功能,但利用LabVIEW 它是LabVIEW 与C 语言的接口,CIN 通过输入、输出端口实现两种语言之间的数

据传递。

输入、输出端口的个数可由设计者根据实际需要确定。

当LabVIEW

的程序运行到CIN 节点时,数据由CIN 的输入端口传递给C 源代码(3)调用动

态连接库DLL 的方式(CLF 方式)驱动

动态连接库(DLL)是一种应用程序在运行时与库文件连接起来的技术,。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于LabVIEW的机床回转精度测量系统的设

计;

基于LabVIEW与本特利转子试验台的轴心轨迹

分析系统的设计

要求:

利用实验室现有仪器设备,并在LabVIEW编写测试系统对车间普通机床以及本特利转子试验台进行振动测量,测试系统须实现以下功能:

图1

1、采集时域波形并在前面板显示;

2、绘制出轴心轨迹图;

3、绘制出轴心位置图;

4、显示滤波后的时域信号和其频谱图;

5、机床回转精度测量系统要求实现回转精度评定;

6、机床回转精度测量系统要求测量主轴的轴向窜动。

一、主轴动态回转精度测试介绍

1、主轴回转精度的定义

主轴在作转动运动时,在同一瞬间,主轴上线速度为零的点的联机,称为主轴在该瞬间的回转中心线,在理想状况下,主轴在每一瞬间的回转中心线的空间位置,相对于某一固定的参考系统(例如:刀架、主轴箱体或工具机的工作台面)来说,应该是固定不变的。

但实际上,由于主轴的轴颈支承在轴承上,轴承又安装在主轴箱体孔内,主轴上还有齿轮或其它传动件,由于轴颈的不圆、轴承的缺陷、支承端面对轴颈中心线的不垂直,主轴的挠曲和工具机结构的共振等原因,主轴回转中心线的空间位置,在每一瞬时都是变动的。

把回转主

轴的这些瞬间回转中心线的平均空间位置定义为主轴的理想回转中心线,而且与固定的参考座标系统联系在一起。

这样,主轴瞬间回转中心线的空间位置相对于理想中心线的空间位置的偏离就是回转主轴在该瞬间的误差运动。

这些瞬间误差运动的轨迹,就是回转主轴误差运动的轨迹。

主轴误差运动的范围,就是所谓的「主轴回转精度」。

由此可见,主轴的回转精度,说明回转主轴中心线空间位置的稳定性特点。

2、主轴回转精度量测

2.1 主轴回转误差运动的测量与研究目的

对主轴回转误差运动的测量和研究有两方面的目的:

(1).从设计、制造的角度出发,希望通过测量研究找出设计、制造因素与主轴误差运动的关系,及如何根据误差运动的特点,评定主轴系统的设计和制造质量,同时找出产生误差运动的主要原因,以便做进一步改善。

(2).从使用的角度出发,希望找出主轴运动与加工精度和表面粗糙度的关系,及如何根据误差运动的特点,预测出工具机在理想条件下所能加工出的工件几何与表面粗糙度,给选用工具机及设计工具机提出依据。

2.2 主轴回转精度之测试方法

以标准试棒偏心安装,在径向固定两互相垂直的位移传感器,再轴向另安装一垂直方向的位移传感器,其信号经放大器输入示波器,测量旋转敏感方向的主轴误差运动。

二、系统硬件结构

1、电涡流传感器测量时的安装要求

完成轴心轨迹图以及轴心位置图需要使用2个互成90°的传感器采集转子的位移变化量,轴向窜动测量也需采集工件端面的位移变化量,因此选用直接测量位移的电涡流传感器作为该系统的传感器。

1.1、轴的径向振动测量

当需要测量轴的径向振动时,要求轴的直径大于探头直径的三倍以上。

每个测点应同时安装两个传感器探头,两个探头应分别安装在轴承两边的同一平面上相隔90°±5°。

由于

轴承盖一般是水平分割的,因此通常将两个探头分别安装在垂直中心线每一侧45°,从原动机端看,分别定义为X探头(水平方向)和Y探头(垂直方向),X方向在垂直中心线的右侧,Y方向在垂直中心线的左侧。

轴的径向振动测量时探头的安装位置应该尽量靠近轴承,如图所示,否则由于轴的挠度,得到的值会有偏差。

轴的径向振动探头安装位置与轴承的最大距离。

轴的径向振动测量时探头的安装测量轴承直径最大距离

0~76mm 25mm

76~510mm 76mm

大于520mm 160mm

探头中心线应与轴心线正交,探头监测的表面(正对探头中心线的两边1.5倍探头直径宽度的轴的整个圆周面,如图)应无裂痕或其它任何不连续的表面现象(如键槽、凸凹不平、油孔等),且在这个范围内不能有喷镀金属或电镀,其表面的粗糟度应在0.4 um至0.8um之间。

1.2、轴的轴向位移测量

测量轴的轴向位移时,测量面应该与轴是一个整体,这个测量面是以探头的中心线为中心,宽度为1.5倍的探头圆环。

探头安装距离距止推法兰盘不应超过305mm,否则测量结果不仅包含轴向位移的变化,而且包含胀差在内的变化,这样测量的不是轴的真实位移值。

2、采集卡

本次试验使用NI-USB9234采集卡作为信号采集工具,由于改采集卡的输入范围为

+-5V,而电涡流传感器输出电压超出这个范围,故需要在软件上配置传感器的IEPE设置,使IEPE打开,即激励输出一个2mA的电流,并且配置AC耦合以过滤直流偏置电压的影响。

在程序中实现方法如下图所示,可以添加一个通道属性节点,设置激励电流的值以及耦合方式:

图2-2

三、测试系统功能

1、信号的采集以及显示

信号的采集程序如图3.1.1所示,图3.1.2为前面板显示界面。

图3.1.1

图3.1.2

2、轴心轨迹分析

轴心轨迹分析通过轴心轨迹图以及轴心位置图对旋转机械的运动状态进行分析,根据检测到的轴心轨根据检测到的轴心轨迹图形状,可以分析造成振动的具体原因,得出故障的前期征兆对防止故障的恶化和排除故障具有指导作用。

2.1、定义:

轴心轨迹图是从轴颈同一截面的两个相互垂直的方向上监测得到的一组振动信号,正常情况下为一圆形。

轴的平均位置指的是轴的相对于机器定子(被安装的电涡流传感器)的平均位置,即转子动态运动时其相对电涡流传感器的距离的改变产生的v电压波动。

轴心轨迹往往包括着系统各种各样的故障信息。

例如轻微不对中$轴心轨迹则呈椭圆形在不对中方向上加一个中等负载$轴心轨迹变为香蕉形,严重不对中故障会使转子的轴心轨迹图呈现外8字形,这种具有8字形的轴心轨迹一般表现为二倍频或四倍频的成分较大,转子不平衡的识别特征是其振动信号的波形接近正弦波,其振动信号的频谱图中能量集中于基频其振幅最大,而其它谐波的振幅较小。

2.2、轴心轨迹以及轴心位置的测量

通过前面所做的测量系统,可以从电涡流传感器中采集到一个近似于正弦波的电压信号,这个电压信号包含以下2个成分:

一个DC电压,成比例地对应于轴相对于传感器的轴平均位置;

一个AC信号,对应于轴相对于传感器的动态运动。

将2个电涡流传感器信号成分分离出来后,各自捆绑在一起就能绘制出轴心位置图和轴心轨迹图。

其中DC量----轴的平均位置,AC量---轴心轨迹图。

图3.2.1为轴心轨迹测量程序,图3.2.2为轴的平均位置测量程序,图3.2.3为前面板显示界面。

图3.2.4为实验截图。

图3.2.1 图3.2.2

图3.2.3 图3.2.4

3、频谱分析

信号的时域显示(采样点的幅值)可以通过离散傅立叶变换(DFT)的方法转换为频域显示。

为了快速计算DFT,通常采用一种快速傅立叶变换(FFT)的方法。

运用快速傅里叶变换,就能实现把时间域信号变换成频率域信号,这种分析方法称为信号的频率描述或称为频谱分析。

前面板显示界面如图3.1.2,程序如图3.3.1

图3.3.1

4、回转精度分析

如果轴心发生的瞬时跳动δ(t)=δX(t)+δY(t)=O则示波器荧光屏上的光点,将按上述运动方程描绘出一个正园,其半径即代表偏心e的大小,如果主轴轴心跳动不为0,则该误差信号δ(t)将叠加到偏心运动上,使示波器荧光屏上的光点,描绘出一个反映刀尖实际运动轨迹的李沙育图形。

如图4.1所示,包容该图形,半径差为最小的两个同心园的半径差△Rmin 即代表轴心移量造成的不圆度,图线轮廊的宽度表示轴心的随机漂移量,它影响工件的表面光洁度。

图4.1 实验结果示意图

这个环形的环径就是回转误差值。

5、轴向窜动的测量

具体做法与径向测量类似,前面板显示界面如图:

图5.1

基于LabVIEW与本特利转子试验台的轴心轨迹分析系统的设计与主轴回转精度测试系统方法一致,故不多做叙述。