模具零件加工工艺卡范例

工艺卡片模板100例

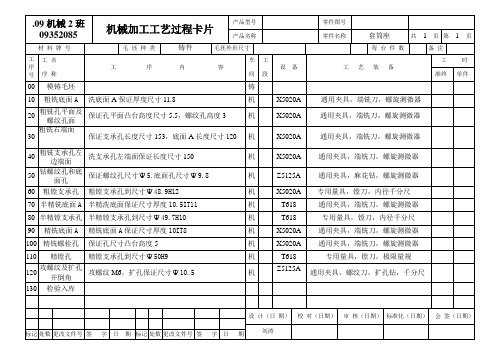

.09机械2班09352085 机械加工工艺过程卡片产品型号零件图号产品名称零件名称套筒座共 1 页第 1 页材料牌号毛坯种类铸件毛坯外形尺寸每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件00 模铸毛坯铸10 粗铣底面A洗底面A保证厚度尺寸11.8 机X5020A 通用夹具,端铣刀,螺旋测微器20 粗铣孔平面及螺纹孔面保证孔平面凸台高度尺寸5.5,螺纹孔高度3 机X5020A 通用夹具,端铣刀,螺旋测微器30 粗铣右端面保证支承孔长度尺寸153,底面A长度尺寸120 机X5020A 通用夹具,端铣刀,螺旋测微器40 粗铣支承孔左边端面洗支承孔左端面保证长度尺寸150 机X5020A 通用夹具,端铣刀,螺旋测微器50 钻螺纹孔和底面孔保证螺纹孔尺寸ψ5.底面孔尺寸ψ9.8 机Z5125A 通用夹具,麻花钻,螺旋测微器60 粗镗支承孔粗镗支承孔到尺寸ψ48.9H12机X5020A 专用量具,镗刀,内径千分尺70 半精铣底面A半精洗底面保证尺寸厚度10.5IT11机T618 通用夹具,端铣刀,螺旋测微器80 半精镗支承孔半精镗支承孔到尺寸ψ49.7H10机T618专用量具,镗刀,内径千分尺90 精铣底面A精铣底面A保证尺寸厚度10IT8机X5020A 通用夹具,端铣刀,螺旋测微器100 精铣螺栓孔保证孔尺寸凸台高度5 机X5020A 通用夹具,端铣刀,螺旋测微器110 精镗孔精镗支承孔到尺寸ψ50H9机T618 专用量具,镗刀,极限量规120 攻螺纹及扩孔并倒角攻螺纹M6,扩孔保证尺寸ψ10.5机Z5125A通用夹具,螺纹刀,扩孔钻,千分尺130 检验入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)材料牌号毛坯种类毛坯外形尺寸每毛坯件数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)材料牌号毛坯种类毛坯外形尺寸每毛坯件数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。

凹模加工工艺过程卡片

38凹模加工工艺过程卡片文件编号凹模加工工艺过程卡片 产品型号 零(部)件图号 共2页 产品名称零(部)件名称 凹模第1页 材料牌号 Cr12M oV 毛坯种类 锻造毛坯外形尺寸每坯件数1 每台件数1备注工序号工序名称 工序内容车间设备 工艺装备基本时间/min1 锻造锻造,锻成六面体,并进行退火处理。

锻造车间 空气锤2铣六个面在刨铣床上加工锻坯的六个面。

机加工车间铣床Ф315㎜的YG8硬质合金面铣刀 通用夹具 游标卡尺10.983平磨磨削上、下两个平面和角尺面。

机加工车间磨床通用夹具 CBN 砂轮394 钳工划线钳工划线划出型孔轮廓线及螺孔和销孔等位置。

钳工车间 T68专用夹具 游标卡尺 内规径25.47描绘 5 去废料先在型孔适当位置钻孔,然后用带锯机去除中心废料。

机加工车间6 钳工 加工螺孔(钻孔、攻螺纹)和加工销孔(钻孔、铰孔) 机加工车间Ф7㎜直柄短麻花钻Ф5㎜直柄短麻花钻通用夹具 丝锥底图号 7 热处理 淬火和回火处理,检查硬度,表面硬度要求达到58~62HRC 。

钳工车间8 平磨 平磨上下两面机加工车间 磨床 通用夹具 CBN 砂轮9 铣导槽在铣床上铣削工件的导槽, 保证一定的加工精度机加工车间 铣床硬质合金键槽铣刀通用夹具 游标卡尺10 退磁处理11 电火花加工型孔利用凸模加长一段铸铁后做为电极,电加工完成后去掉铸铁部分做凸模用。

由于间隙较大,故先用粗加工,然后调整平动头的偏心量,再用精加工,从而达到凸凹模的配合间隙要求。

电火花加工车间装订号姓名学号日期指导老师40。

模具设计与制造工艺卡片之欧阳音创编

工艺过程卡时间:2021.03.11创作:欧阳音零 件 名 称大 孔 凸 模零 件 编 号2材 料Cr12MoV件 数1序 号 工序 名称 加工简要说明工时 设备1 锻造 按Φ20×95mm 备料;2 热处理 退火;热处理炉3车 削 在车床上装夹校正,打中心孔,车外圆尺寸到 Φ20mm ,精车外圆到图纸要求,掉头平端面,车削Φ14mm 外圆到Φ14.25mm ,Φ15mm 外圆到Φ15.4mm ;车床 4 热处理 按照热处理工艺,对刃口工作部分局部淬火达到58~62HRC ;热处理炉5 外圆 磨削 磨削Φ14和Φ15mm 外圆到图纸要求的尺寸和粗糙度;万能外 圆磨床6 钳工 修整;7检验 根据图纸对尺寸和形状位置精度检验零件精度工艺过程卡零 件 名 称 小 孔 凸 模 零 件 编 号 3材 料 Cr12MoV 件 数4序 号工序 名称加工简要说明 工时 设备1锻造按Φ15×95mm备料;2热处理退火;热处理炉3车削粗车外圆至Φ12.26mm,精车Φ12mm至尺寸要求。

两端允许打中心孔。

车削Φ6mm到尺寸Φ6.1mm,车削Φ8mm外圆,留有单边0.2mm余量,车削端面,到尺寸要求;车床4热处理按照热处理工艺,对刃口工作部分局部淬火达到58~62HRC;热处理炉5外圆磨削磨削Φ6mm和Φ8mm外圆到图纸要求的尺寸和粗糙度;万能外圆磨床6钳工修整;7检验根据图纸对尺寸和形状位置精度检验工艺过程卡零件名称挡料销零件编号4材料T8A件数2序号工序名称加工简要说明工时设备1锻造按Φ16×20mm备料;2热处理退火;热处理炉3车削在车床上装夹校正,打中心孔,车削端面,车Φ12mm和Φ6mm外圆,留单边0.2mm余量并倒角,车削2×0.2mm的槽至尺寸要求;车床4热处理按热处理工艺,局部淬火达到43~48HRC;热处理炉5外圆磨削磨削Φ12mm、Φ6mm和Φ12mm下端面,到图纸要求的尺寸和表面粗糙度;万能外圆磨床6钳工修整工艺过程卡零件名称导套零件编号5材料20钢件数2序号工序名称加工简要说明工时设备1锻造按Φ55×105mm备料;2热处理退火;热处理炉3车削在车床上装夹校正,打中心孔,粗精车Φ46mm外圆到尺寸,并倒圆角,车削端面到尺寸,车削Φ38mm外圆,留单边0.2mm磨削余量,车削Φ28mm的内孔并且留有单边0.2mm的磨削余量;车床4热处理按热处理工艺,局部淬火达到58~62HRC;热处理炉5外圆磨削磨削Φ38mm外圆和Φ28mm内孔,到图纸要求的尺寸和表面粗糙度;万能外圆磨床6钳工修整工艺过程卡零件名称导柱零件编号6材料20钢件数2序号工序名称加工简要说明工时设备1锻造按Φ35×175mm备料;2热处理退火;热处理炉3车削在车床上装夹校正,打中心孔,车Φ28mm外圆,留单边0.2mm余量并倒角,车削端面到尺寸要求,车削4×2mm的槽至尺寸要求;车床4热处理按热处理工艺,局部淬火达到58~62HRC;热处理炉5外圆磨削磨削左端Φ28mm至图纸要求的尺寸和粗糙度,磨削中间和右边Φ28mm外圆时注意右端在模具装配时为过盈配合不可将尺寸磨削成负偏差,符合图纸要求的尺寸和表面粗糙度即可;万能外圆磨床6钳工修整工艺过程卡零件名称顶杆零件编号7材料45钢件数4序号工序名称加工简要说明工时设备1锻造按Φ15×115mm备料;2热处理退火;热处理炉3车削在车床上装夹校正,打中心孔,车两端Φ6mm外圆,留单边0.2mm余量并倒角,车削端面到尺寸要求,车削2×1mm的槽至尺寸要求,用板牙攻M6的螺纹;车床4热处理按热处理工艺,局部淬火达到35~40HRC;热处理炉5铣削铣削4mm段的六角螺帽;铣床6外圆磨削磨削左端Φ6mm外圆,到图纸要求的尺寸和表面粗糙度;万能外圆磨床7钳工修整工艺过程卡零件名称顶杆固定板零件编号8材料45钢件数1序号工序名称加工简要说明工时设备1锻造按135×85mm备料;2热处理退火;热处理炉3铣削铣削130×80mm的矩形到尺寸;车床4钻削先划线,再用样冲点窝,之后再用Φ3mm的钻头打底孔,最后按图纸要求依次扩孔,其中M6的螺纹孔只做到Φ5.3mm;热处理炉5钳工用丝锥手动攻4个M6的内螺纹,并铰削4个Φ10mm的孔到尺寸;6平面磨削磨削零件上下表面到图纸要求;平面磨床7钳工修整工艺过程卡零件名称顶杆固定板2零件编号9材料45钢件数1序号工序名称加工简要说明工时设备1锻造按135×85mm备料;2热处理退火;热处理炉3数控铣削因该零件中间部分Φ51mm的大孔无法在钻床上完成因此在数控铣床上铣削,装夹找正,铣削130×80mm的外轮廓,铣削Φ51mm的大孔,钻削4个Φ10mm的孔留有0.2mm的铰削余量,铰孔,翻面,使用内孔找正铣削130×80mm的外轮廓;数控铣床5平面磨削磨削上下表面到图纸要求的尺寸和表面粗糙度;平面磨床6钳工修整,去毛刺工艺过程卡零件名称固定凸凹模零件编号10材料Cr12MoV件数1序号工序名称加工简要说明工时设备1锻造按Φ85×50mm备料;2热处理退火;热处理炉3数控车削在数控车床上装夹校正,打中心孔,车Φ80mm和Φ26mm外圆,留单边0.2mm磨削余量,车削端面,镗削内孔Φ13.9mm的尺寸留0.2mm磨削余量,车削R4和R2的凸球,并留有磨削余量;数控车床4钻削钻削4个M6的螺纹孔到Φ5.3mm,2个Φ6mm的销孔,留待以后调好间隙后配作;钻床5钳工攻螺纹;6热处理按热处理工艺,局部淬火达到60~62HRC;热处理炉7外圆磨削磨削Φ14mm的内孔,磨削Φ26mm和R4、R2的凸球部分,到图纸要求的尺寸和表面粗糙度;万能外圆磨床8钳工修整工艺过程卡零件名称活动凸凹模零件编号11材料Cr12MoV件数1序号工序名称加工简要说明工时设备1锻造按Φ60×43mm备料;2热处理退火热处理炉3数控车削在车床上装夹校正,打中心孔,车Φ50.24mm外圆,留单边0.2mm余量,车削和Φ58.23mm外圆至尺寸要求,车削端面到尺寸要求,车削内孔留0.2mm的磨削余量;数控车床4钻削钻4个Φ6mm孔并铰孔,忽孔深度为14.34mm钻床5热处理按热处理工艺,局部淬火达到60~62HRC;热处理炉6外圆磨削磨削Φ50.24mm和Φ18mm的内孔到图纸要求的尺寸和表面粗糙度,磨削上下两端面,磨削下表面圆角部分;万能外圆磨床7钳工修整工艺过程卡零件名称落料凹模零件编号12材料Cr12MoV件数1序号工序名称加工简要说明工时设备1锻造按Φ125×45mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ120mm的外圆到尺寸,车削26mm深的内圆柱孔,车削端面到尺寸要求,车削Φ50.34mm内圆,留单边0.3mm的磨削余量;车床4钻削钻四个螺纹孔,并攻内螺纹,2个Φ8mm的销孔,留待以后调好间隙后配作;钻床5热处理按热处理工艺,局部淬火达到60~64HRC热处理炉6外圆磨削磨削Φ50.34mm内圆柱到图纸要求的尺寸和表面粗糙度,磨削上下圆柱端面;万能外圆磨床7钳工修整工艺过程卡零件名称模柄零件编号13材料Q235件数1序号工序名称加工简要说明工时设备1锻造按Φ90×83mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ85mm和Φ40mm外圆,留单边0.2mm余量并倒角,车削上下端面留有磨削余量;车床4钻削钻削4个螺纹过孔,并且铰孔钻床5热处理按热处理工艺,局部淬火达到43~48HRC热处理炉6外圆磨削磨削Φ85mm、Φ40mm图纸要求的尺寸和表面粗糙度;万能外圆磨床7钳工修整工艺过程卡零件名称下模垫板零件编号14材料45钢件数1序号工序名称加工简要说明工时设备1锻造按Φ125×9mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ120mm外圆,车削中间圆孔到尺寸要求,车削端面到尺寸要求,;车床4钻削钻削所有的螺纹过孔,所有的销孔,留待以后调好间隙后配作钻床5热处理按热处理工艺,局部淬火达到43~48HRC热处理炉6平面磨削磨削上下表面,到图纸要求的尺寸和表面粗糙度;平面磨床7钳工修整工艺过程卡零件名称橡胶零件编号15材料聚氨酯件数1序号工序名称加工简要说明工时设备1备料按Φ70×60mm备料;2钳工将孔的位置划线,并加工出来工艺过程卡零件名称小孔凹模零件编号15材料Cr12MoV件数1序号工序名称加工简要说明工时设备1锻造按Φ55×35mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,粗精车Φ48mm外圆到尺寸,车削端面到尺寸要求,车内孔留单边0.2mm余量;车床4插削在Φ26内圆柱表面插2.8mm深,宽度为6mm的键槽到图纸要求插床5钻削钻削4个顶杆孔,钻削4个冲裁孔,并铰孔;钻床6热处理按热处理工艺,局部淬火达到58~62HRC;热处理炉7外圆磨削磨削Φ26mm内圆柱表面,到图纸要求的尺寸和表面粗糙度;万能外圆磨床8钳工修整工艺过程卡零件名称卸料套筒零件编号17材料Q235件数1序号工序名称加工简要说明工时设备1锻造按Φ25×35mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ22mm外圆到尺寸,车削端面到尺寸要求,车Φ14mm内孔、Φ18mm外圆,留有单边各0.2mm的磨削余量;车床4热处理按热处理工艺,局部淬火达到43~48HRC热处理炉5外圆磨削磨削Φ14mm内孔和Φ18mm外圆,到图纸要求的尺寸和表面粗糙度;万能外圆磨床6钳工修整工艺过程卡零件名称压料板零件编号18材料45钢件数1序号工序名称加工简要说明工时设备1锻造按205×115mm备料;2热处理退火热处理炉3数控铣削在数控铣床上装夹校正,铣削200x110mm的外轮廓到尺寸要求,铣削Φ58圆孔,钻削4个Φ8螺纹过孔,钻削两个挡料销过孔;数控铣床4热处理按热处理工艺,局部淬火达到43~48HRC热处理炉5平面磨削磨削上下表面,到图纸要求的尺寸和表面粗糙度;平面磨床6钳工修整工艺过程卡零件名称凸模固定板零件编号19材料45钢件数1序号工序名称加工简要说明工时设备1锻造按Φ165×10mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ160mm外圆,到尺寸,车削端面到尺寸要求,车削Φ14mm的内孔并铰孔,留0.2mm的磨削余量;车床4钻削钻削4个Φ8mm的孔并铰孔至尺寸,钻削4个螺纹过孔,2个Φ8mm的销孔先不打,留待以后与上模座和凸凹模固定腔合钻;钻床5热处理按热处理工艺,局部淬火达到43~48HRC热处理炉6平面磨削磨削上下表面,到图纸要求的尺寸和表面粗糙度;平面磨床7钳工修整工艺过程卡零件名称凸凹模固定腔零件编号20材料45钢件数1序号工序名称加工简要说明工时设备1锻造按Φ160×60mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ160mm和Φ120mm外圆并倒角,车削端面到尺寸要求,车削Φ80mm和Φ54mm的内孔至尺寸要求;车床4钻削钻削4个Φ8.9mm的螺纹孔,并攻M10的内螺纹Φ8H7的销孔留作以后合钻;钻床5平面磨削磨削零件的右端面,到图纸要求的尺寸和表面粗糙度;平面磨床6钳工修整工艺过程卡零件名称上模垫板零件编号21材料45钢件数1序号工序名称加工简要说明工时设备1锻造按Φ165×10mm备料;2热处理退火热处理炉3车削在车床上装夹校正,打中心孔,车Φ160mm外圆,车削两端面,留有0.2mm的磨削余量;车床4钻削钻削4个螺纹过孔,并铰孔至尺寸要求,销孔留待以后合钻;4热处理按热处理工艺,局部淬火达到43~48HRC热处理炉5平面磨削磨削上下面,到图纸要求的尺寸和表面粗糙度;平面磨床6钳工修整工艺过程卡零件名称上模座零件编号22材料HT200件数1序号工序名称加工简要说明工时设备1锻造锻造毛坯;2热处理退火3涂底漆4刨削刨各个平面,其中上、下平面各留0.2mm的磨削余量;车床5平面磨削磨削上、下平面保证尺寸40mm;平面磨床6钳工划轮廓线,划导套孔、销孔、螺纹过孔线;7铣削按照轮廓线铣外轮廓至尺寸要求;铣床8镗削镗削Φ38mm导套孔和Φ87mm模柄孔至图纸要求;坐标镗9钳工钻削所有的螺纹过孔,所有销孔留到模具调试;无误后,与上模垫板的零件合钻;10钳工精修全面达到图纸要求工艺过程卡零件名称下模座零件编号23材料HT200件数1序号工序名称加工简要说明工时设备1锻造锻造毛坯;2热处理退火3涂底漆4刨削刨各个平面,其中上、下平面各留0.2mm的磨削余量;车床5平面磨削磨削上、下平面保证尺寸45mm;平面磨床6钳工划轮廓线,划导套孔、销孔、螺纹过孔线、落料孔;7铣削按照轮廓线铣外轮廓至尺寸要求;铣床8镗削镗削Φ25导柱孔至图纸要求;坐标镗。

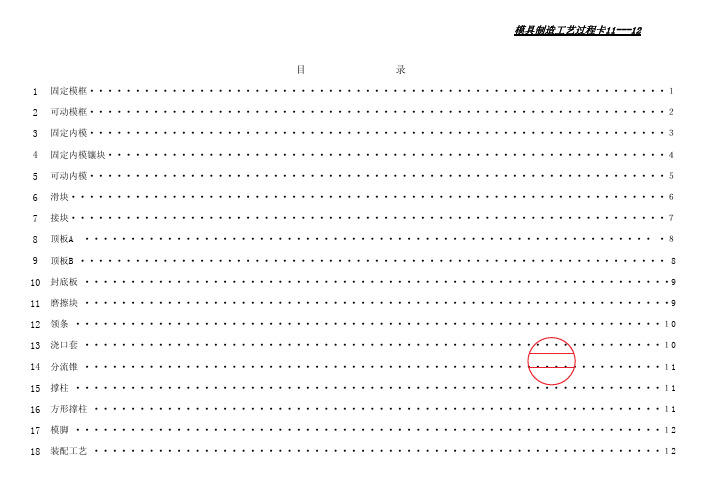

模具零件加工工艺过程卡片

铣刀

游标卡尺

30

平面磨床

外形尺寸达到精度要求

磁性吸盘

砂轮

游标卡尺

高度规

底图号

50

QC

检查加工部位尺寸

55

钳工

标记

处数

更改文件号

签字

日期

标记

处数

更 改

文 件

号

签字

日期

编制日期

校对日期

标准化日期

会签日期

审核日期

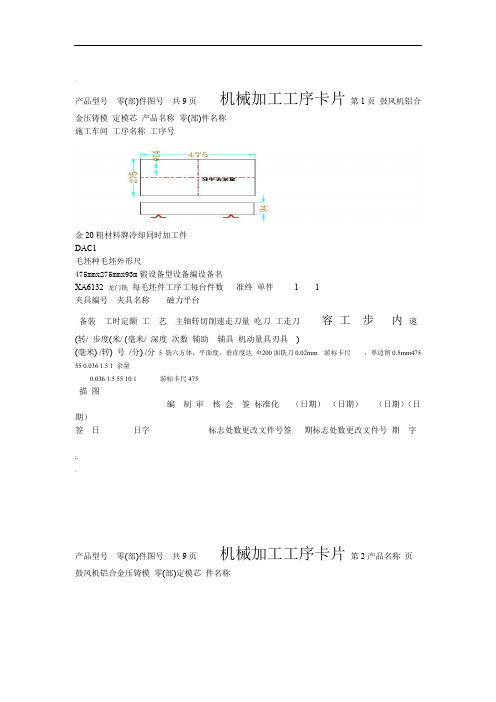

机械加工工艺过程卡片

产 品 型 号

零部件图号

产 品 名 称

鼓风机外壳铝合金压铸模

零部件名称

加工CNC无法加工到位的

放电机

通用夹具

紫铜电极

三次元

慢走丝加工

加工高精度孔,落边料

慢走丝加工

通用夹具

铜丝

游标卡尺

底图号

50

QC

检查加工部位尺寸

55

钳工

标记

处数

更改文件号

签字

日期

标记

处数

更 改

文 件

号

签字

日期

编制日期

校对日期

标准化日期

会签日期

审核日期

机械加工工艺过程卡片

产 品 型 号

零部件图号

产 品 名 称

慢走丝加工

通用夹具

铜丝

游标卡尺

底图号

50

QC

检查加工部位尺寸

55

钳工

标记

处数

更改文件号

签字

日期

标记

处数

更 改

文 件

号

签字

日期

编制日期

校对日期

标准化日期

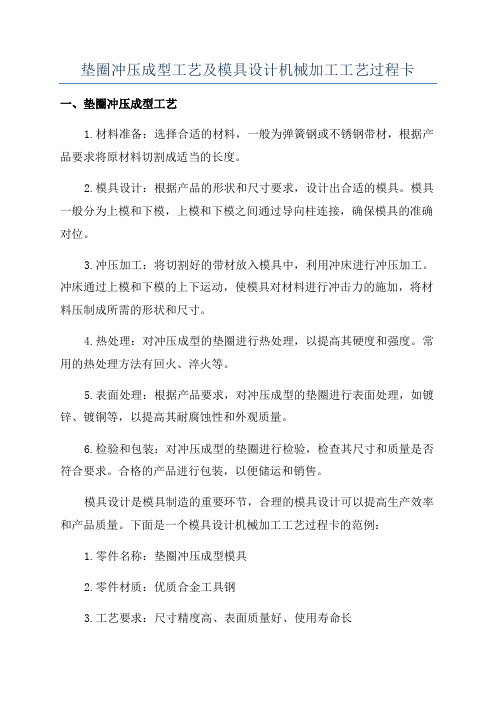

垫圈冲压成型工艺及模具设计机械加工工艺过程卡

垫圈冲压成型工艺及模具设计机械加工工艺过程卡一、垫圈冲压成型工艺1.材料准备:选择合适的材料,一般为弹簧钢或不锈钢带材,根据产品要求将原材料切割成适当的长度。

2.模具设计:根据产品的形状和尺寸要求,设计出合适的模具。

模具一般分为上模和下模,上模和下模之间通过导向柱连接,确保模具的准确对位。

3.冲压加工:将切割好的带材放入模具中,利用冲床进行冲压加工。

冲床通过上模和下模的上下运动,使模具对材料进行冲击力的施加,将材料压制成所需的形状和尺寸。

4.热处理:对冲压成型的垫圈进行热处理,以提高其硬度和强度。

常用的热处理方法有回火、淬火等。

5.表面处理:根据产品要求,对冲压成型的垫圈进行表面处理,如镀锌、镀铜等,以提高其耐腐蚀性和外观质量。

6.检验和包装:对冲压成型的垫圈进行检验,检查其尺寸和质量是否符合要求。

合格的产品进行包装,以便储运和销售。

模具设计是模具制造的重要环节,合理的模具设计可以提高生产效率和产品质量。

下面是一个模具设计机械加工工艺过程卡的范例:1.零件名称:垫圈冲压成型模具2.零件材质:优质合金工具钢3.工艺要求:尺寸精度高、表面质量好、使用寿命长4.工艺步骤:4.1设计模具结构:根据垫圈的形状和尺寸要求,设计模具的上模、下模、导向柱和定位装置等部件。

4.2绘制模具图纸:根据模具结构设计,绘制模具图纸,包括三视图、剖视图、局部放大图等。

4.3材料准备:选择合适的优质合金工具钢作为模具材料,根据模具图纸将材料切割成适当的尺寸。

4.4粗加工:对材料进行粗加工,包括铣削、车削、钻孔等工艺。

通过粗加工,将材料修整成接近最终形状的毛坯。

4.5精加工:对粗加工后的毛坯进行精加工,包括镗削、磨削、线切割等工艺。

通过精加工,使模具达到精度要求。

4.6热处理:对加工完成的模具进行热处理,以提高其硬度和耐磨性。

常用的热处理方法有淬火、回火等。

4.7组装调试:将经过热处理的零部件进行组装,确保模具的准确配合和正常工作。

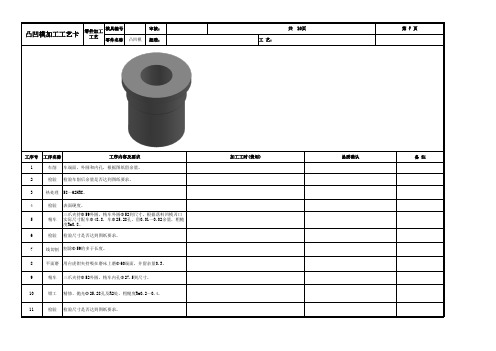

凸凹模加工工艺卡片

零件加工 模具编:

共 10页

第7页

工序号 工序名称

工序内容及要求

1

车削 车端面,外圆和内孔,根据图纸留余量。

2

检验 检验车削后余量是否达到图纸要求。

3

热处理 58~62HRC。

4

检验 表面硬度。

三爪夹持Φ 59外圆,精车外圆Φ 52到尺寸,根据落料凹模刃口

11

检验 检验尺寸是否达到图纸要求。

加工工时(费用)

品质确认

备注

5

精车 实际尺寸配车Φ 48.8,车Φ 25.28孔,留0.01~0.02余量,粗糙

度Ra0.8。

6

检验 检验尺寸是否达到图纸要求。

7

线切割 割除Φ 59的多于长度。

8

平面磨 用台虎钳夹持吸在磨床上磨Φ 60端面,并留余量0.3。

9

精车 三爪夹持Φ 52外圆,精车内孔Φ 27.5到尺寸。

10

钳工 精修、抛光Φ 25.28孔及R2处,粗糙度Ra0.2~0.4。

模具工艺卡

CNC按照三维图档加工,加工内腔、抽气块、浇口套配合孔及滑块的配合处、锁块的配合槽。要求配合间隙按照二维图纸公差加工。用镗刀加照二维图纸 公差要求制作。垂直度位置度和同圆度保证在0.01以内。加工密封槽到工导柱孔,要求直径按图面尺寸要求。并点好所有的孔。加工后面料缸的配合槽和 CNC精加工 浇口套的台阶及定位槽,加工安装点冷却的槽和压铜管槽,并点好反面所有相关的孔,要求所有可加工的地方要加工到位。所有加工面要求垂直度位置度 和平行度保证在0.03以内。定动模错腔不能超过0.03mm。厚度正反两个平面都留0.2的磨床余量,CNC要求在模框外形加工一个基准面。

11 12 13 14

修配 端面铣 划线

ห้องสมุดไป่ตู้

15

16

加工安装油缸架的螺纹底孔和水管接头过孔,加工安装锁模块和安装集中水箱的螺纹底孔和抽气管过孔,并要求孔口部倒角,加工好螺纹,要求螺纹垂直, 有效牙要求14牙以上。与油缸架组合后调整好位置后粗加工定位销孔,留0.2的余量后用铰刀铰定位销孔。按照孔的深度加工,铰孔时深度留1-2mm不到底。 钻孔攻丝铰孔 粗加工反面抽气阀装置的导向块定位销孔,留双面0.2的余量后再用铰刀铰孔,要求安装好抽气阀、阀芯、导向块、阀杆、调整好位置(用公司自做的抽气 阀滑块来定位置,扭紧螺丝才能加工定位销孔)后加工。加工滑块排屑孔,要求侧面的孔口都倒角C1.5。 修配锁块、滑块等,定动模组合后先把滑块固定,修配滑块与固定模配合面,修配到位。可以采用电磨头,可以在合模机上修配但要求先手工修配到一定 位置后再上合模机修配。修配锁紧块时也相同原理。修配滑块的锁紧斜面,要求是定动模组合在合模机上修配,在120T压力下到位。在修配中可以采用电 修配 磨头,但要求磨后抛光,抛光后合模配合,按此程序直至修配完工。 组合内模、压条、领条、滑块、油缸架等零件,调整好油缸,顺畅后加工安装油缸的螺纹底孔,螺纹底孔的位置从油缸上螺定螺丝过孔中复制过来。确认 位置后拿开油缸后加工螺纹底孔,并口部倒角。并加工螺纹,有效牙14牙以上。攻好牙后再把油缸组合调整位置,要求滑块在油缸后的运动顺畅,无不良 钻孔攻丝 情况,扭紧螺丝后油缸滑块都运动合理。加工油缸与油缸架的定位销孔,留0.2的铰刀余量,并同时铰好定位销孔,配合间隙为0.01-0.02mm。依此方法安 装好2个油缸。

模具工艺卡片

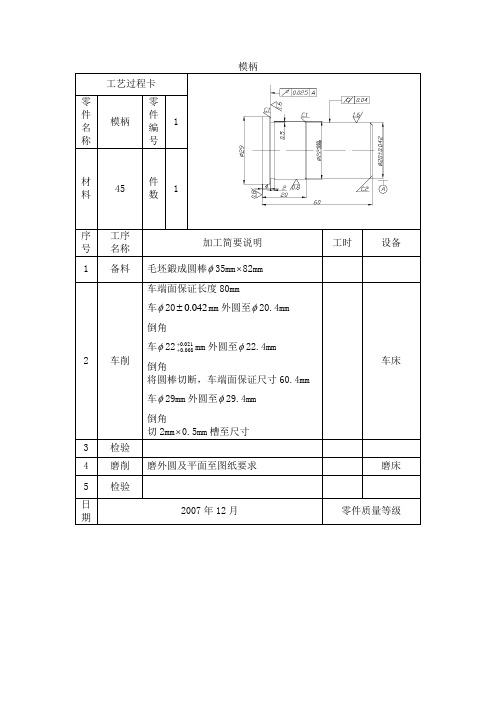

工时

设备

车床

磨床

2007 年 12 月

零件质量等级

落料凹模 工艺过程卡 零 件 名 称 材 料 序 号 1 2 3 4 落料 凹模 零 件 编 号 件 数

7

Cr12MoV

1

工序 名称 备料 刨削 磨削 铣削

加工简要说明 将毛坯锻成 70mm 60 mm 30mm 刨六面达到尺寸 63mm 50mm 25mm,互为 直角 磨上、下平面至图纸要求 铣内型腔,并保留单边尺寸 0.2 的模削量 按照图纸要求划出螺纹孔、销孔、挡料销 孔、落料孔的位置线 加工螺纹孔、挡料销孔至图纸要求

车端面保证长度 60mm 倒内外圆角 按照热处理工艺, 保证渗碳深度 0.8~1mm, 淬火达到 58~62HRC

磨 16 0 0 .021 mm 内孔,保证尺寸

车床

内孔磨床 外圆磨床

以内孔配心轴,保证小锥度、小间隙磨外 圆,达到尺寸要求

2007 年 12 月

零件质量等级

工时

设备

刨床 磨床 铣床

5

钳工

2 8H7 销孔, 在试冲、 调整后与下模座、 下垫板、下固定板配作

钻床

6 7 8 9 10 日 期

钻削 热处理 磨削 钳工 精修 检验

钻挡料销孔至图纸要求 按热处理工艺,淬火达到 60~64HRC 磨内腔及各平面至图纸要求 全面达到设计要求

加工中心

磨床

2007 年 12 月

磨削 磨各个平面至图纸要求 钳工

钻削 钻冲孔凸模孔至图纸要求 钳工 2 6H7 销孔,在试冲、调整后与下模 座配作 钳工 全面达到设计要求 精修 检验 2007 年 12 月

6

钻床

7 8 日 期

模具零件加工工序过程卡片新

.产品型号零(部)件图号共9页机械加工工序卡片第1页鼓风机铝合金压铸模定模芯产品名称零(部)件名称施工车间工序名称工序号金20粗材料牌冷却同时加工件DAC1毛坯种毛坯外形尺475mmx275mmx93m锻设备型设备编设备名XA6132 龙门铣每毛坯件工序工每台件数准终单件 1 1夹具编号夹具名称磁力平台备装工时定额工艺主轴转切削速走刀量吃刀工走刀容工步内速(转/ 步度(米/ (毫米/ 深度次数辅助辅具机动量具刃具)(毫米) /转) 号/分) /分5 铣六方体,平面度,垂直度达Ф200面铣刀0.02mm 游标卡尺,单边留0.5mm475 55 0.036 1.5 1 余量0.036 1.5 55 10 1 游标卡尺475描图编制审核会签标准化(日期)(日期)(日期)(日期)签日日字标志处数更改文件号签期标志处数更改文件号期字;..产品型号零(部)件图号共9页机械加工工序卡片第2产品名称页鼓风机铝合金压铸模零(部)定模芯件名称施工车工序名工序金20粗材料牌冷却同时加工件DAC1毛坯种毛坯外形尺475mmx270mmx93m锻设备型设备名设备编号深孔加工数控机XA6132 台每毛坯件数工序工时每台件数准终单件 1 1夹具编号夹具名称压板工工时定额艺装备主轴转切削速走刀量工吃刀走刀容内工步速(转/ 度(步米/ (毫米/ 深度次数辅助辅具刃具量具机动)(转) 毫米分/ 号) /分) /深孔加工Ф140.036 1.5 1 游标卡尺深孔加工冷却油路5 475 55 钻头装订号标准化签会核审制编;..(日期)(日期)(日期)(日期)签日更改文件号期期字日标志处数签标志处数更改文件号字产品型号零(部)件图号共9页机械加工工序卡片第2页产品名称鼓风机铝合金压铸模零(部)件名称定模芯施工车间工序号工序名称金工25 刨材料牌号同时加工件数冷却液DAC 1毛坯种类毛坯外形尺寸475mmx270mmx93mm锻件设备型号设备名称设备编号B665 铣床每台件数工序工时每毛坯件数单件准终 1 1夹具编号夹具名称平口虎钳吃刀走刀量切削速主轴转备装走刀工时定额艺工工容内步工;. .次数/ 深度度(米/ (毫米速步(转/ 辅助机动刃具量具辅具)) /转) (毫米/分) /分号钻头,丝攻游标卡尺寻边器10 打孔攻牙M14描图描校底图号装订号会签制编标准化核审(日期)(日期)(日期)(日期)签日期处数标志更改文件号处数标志更改文件号签字日期字产品型号零(部)件图号共9页机械加工工序卡片第2页鼓风机铝合金压铸模定模芯产品名称零(部)件名称施工车间工序名称工序号金工粗磨30材料牌号同时加工件数冷却液DAC 1毛坯种类毛坯外形尺寸475mmx270mmx93mm锻件设备型号设备编号设备名称M7232 CNC每台件数工序工时每毛坯件数1准终单件 1;..夹具名称夹具编号磁性吸盘工时定额工艺装备工吃刀走刀量主轴转切削速走刀步内容工深度毫米/ (米/ (速(步转/ 度次数辅具辅助刃具机动量具)毫米/转) (号/分) /分)游标卡尺百分CNC0.01 0.5 1 进行粗加工,进行大余量去除,留0.5mm进行精修30Ф5 4000 1500 表游标卡尺百分12钨钢刀10 四个R6000角加工30000.010.3Ф1表图描底图号会签核标准化编制审(日期)(日期)(日期)(日期)签日期标志处数更改文件号标志处数更改文件号签字日期装订号字产品型号零(部)件图号共9页机械加工工序卡片第3页鼓风机铝合金压铸模定模芯产品名称零(部)件名称施工车间工序号工序名称金工钻40材料牌号冷却液同时加工件数DAC 1 毛坯外形尺寸毛坯种类475mmx270mmx93mm锻件设备型号设备名称设备编号热处理每台件数工序工时每毛坯件数1准终单件1;..夹具编号夹具名称平口虎钳工时定额备工艺装主轴转切削速走刀量工吃刀走刀容步工内速(转/ 度(米/ (毫米/ 步深度次数辅助刃具机动辅具量具)) (毫米/分) /转/分) 号热处理,淬火,达48-52HRC 5回火10描图15校描底图号装订号会签制编标准化核审(日期)(日期)(日期)(日期)签日期标志日期处数更改文件号更改文件号标志处数签字字产品型号零(部)件图号共9页机械加工工序卡片第4页鼓风机铝合金压铸模定模芯零(部产品名称)件名称施工车间工序号工序名称金工50 数控铣材料牌号冷却液同时加工件数1DAC;..毛坯外形尺寸毛坯种类470mmx270mmx91.7mm锻件设备编号设备名称设备型号大水磨工序工时每台件数每毛坯件数准终 11 单件夹具编号夹具名称平口虎钳工时定额工艺装备主轴转切削速工走刀量吃刀走刀容步内工速(转/ 度(米/ (毫米步/ 深度次数辅助机动辅具量具刃具/分) /分号) /转) (毫米)平面磨床,磨上下平面度,公差在正负0.05mm 高度规砂轮 5 80 1275 40 0.13 1高砂轮度规0.13 0.05mm1 120 千分表10 1275 平面磨床,磨前后左右平面度,公差在正负80描图装订号会签标准化制审核编(日期)(日期)(日期)(日期)签日期日期标志处数更改文件号字标志处数更改文件号签字产品型号零(部)件图号共9页机械加工工序卡片第5页产品名称鼓风机铝合金压铸模零(部)件名称定模芯施工车间工序名称工序号金工70 精磨材料牌号同时加工件数冷却液;..DAC 1毛坯外形尺寸毛坯种类470mmx270mmx91.7mm锻件m设备编号设备型号设备名称M7232 CNC工序工时每台件数每毛坯件数准终单件 11夹具编号夹具名称磁性吸盘工时定额艺装备工主轴转切削速走刀量工吃刀走刀容步内工速(转/ 度(米步/ (毫米/ 深度次数机动量具辅具辅助刃具/分) /分) /转) (毫米)号百分游标卡尺8000 3000 0.01 0.05 5 CNC进行精修,能加工到位全部到位1 钨钢刀具表底图号装订号会签审制编核标准化(日期)(日期)(日期)(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期产品型号零(部)件图号共9页机械加工工序卡片第6页产品名称鼓风机铝合金压铸模零(部定模芯)件名称施工车间工序号工序名称金工80数控铣;..同时加工件冷却1 DAC毛坯外形尺475mmx270mmx93m锻设备编设备型工序工每台件准单11夹具名磁力平工时定切削走刀吃走//毫/深次辅机)毫)))标准(日期(日期产品型号零(部)件图号共9页机械加工工序卡片件名称)部(零鼓风机铝合金压铸模产品名称页7第定模芯;..施工车间工序号工序名称90 金工数控铣冷却同时加工件材料牌1 DAC毛坯外形尺毛坯种475mmx270mmx93m锻设备编设备名设备型工序工每毛坯件每台件准终 1单件 1夹具名称夹具编号平口虎钳工时定额工艺装备主轴转切削速走刀量工吃刀走刀步内容工速(转/ 步度(米/ (毫米/ 深度次数辅助辅具刃具机动量具)毫米/转) (/分) /分) 号5 5 7640 三坐标测量仪120 0.016 钳工检查,0.05描图校描底图号会审编制核签标准化(日期)(日期)(日期)(日期)装订号期日字签更改文件号处数标志期日字签更改文件号处数标志;.。

模具零件加工工艺卡(参考)

6 钻孔

钻 4 个 ? 6.8 高为 25 的孔

300× 200× 50

件数

1件

加工设备 打磨机床

夹具

工艺设备 刀具

量具

平口虎钳

砂轮

游标卡尺

备注 打磨

普通铣床

平口虎钳 ? 16 铣刀 游标卡尺

打磨机床

平口虎钳

砂轮

游标卡尺

普通铣床 普通铣床

平口虎钳 平口虎钳 平口虎钳

? 10 铣刀 游标卡尺

小锉刀、 砂纸

普通铣床 普通铣床 普通铣床 数控铣床 数控铣床 电火花成型机

平口虎钳 平口虎钳 平口虎钳 平口虎钳 平口虎钳

小锉刀、 砂纸

? 6.8 钻 头

M8攻丝刀

? 11.8 钻 头

? 12 铰刀

游标卡尺 游标卡尺 游标卡尺 游标卡尺 游标卡尺

以工序 6 的孔中 心为攻丝中心

以工序 8 的孔中 心为铰孔中心

平口虎钳 ? 8 钻头 游标卡尺

3 钻孔

4

铣沉

孔

5 钻孔

6 攻丝

7 钻孔

8 攻丝

编制者 / 日期

钻 1 个 ? 12 的通孔 铣 1 个 ? 51 高为 15 的沉孔

钻 2 个 ? 5 高为 16 的孔 攻 2 个 M6的螺纹

钻 2 个 ? 4.2 高为 14 的孔 攻 2 个 M5的螺纹 05 模具 3 班 王大华 /2008.3.28

量具

平口虎钳

砂轮

游标卡尺

备注 打磨

普通铣床

平口虎钳 ? 16 铣刀 游标卡尺

打磨机床

平口虎钳

砂轮

游标卡尺

普通铣床

平口虎钳 ? 10 铣刀 游标卡尺

数控加工工序卡范文

N4

X125 Y-30

X、Y轴快速定位

N5

Z0.3

Z轴进刀,留0。3mm铣削深度余量

N6

G01 X-125 F300

平面铣削,进给速度300 r/min

N7

G00 Y30

Y轴快速定位

N8

G01 X125

平面铣削

N9

G00 Z150

Z轴快速退刀

N10

M05

主轴停转

N11

X、Y向同时进给

N40

Y60

Y向进给

N41

X-65 Y46

X、Y向同时进给

N42

Y53

Y向进给

N43

X25

X向进给

N44

Y70

Y向进给

N45

G00 X75

X轴快速定位

N46

G01 Y50

Y向进给

N47

G00 Z150 M09

Z轴快速退刀,切削液关

N48

M05

主轴停转

N49

M00

程序暂停(手动换刀,更换φ3mm中心钻)

N111

G00 Z150 M09

取消固定循环,Z轴快速定位,切削液关

N112

M05

主轴停转

N113

M00

程序暂停(手动换刀,更换φ12mm机用铰刀)

N114

M03 S300

主轴正转,转速300r/min

N115

G43 G00 Z100 H6 M07

Z轴快速定位,调用刀具6号长度补偿,切削液开

N116

N101

G00 G43 Z150 H5

Z轴快速定位,调用刀具5号长度补偿

模具零件加工工艺过程卡

13

铣孔

将工件翻转,平口钳夹持工件,铣出导套孔、导柱孔

铣工

XK714

Ф4铣刀

14

钳工

去除毛刺

钳工

钳工台

15

清洗

清洗

清洗机

16

检查

终检

校验

游标卡尺,直尺

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

2010年12月20

描图

描校

底图号

装订号

铣工

XK714

Ф20立铣刀,游标卡尺

3

精铣表面

精铣毛坯各个平面至要求尺寸

铣工

XK714

Ф20立铣刀,游标卡尺

4

钳工划线

将工件平放在划线板上,划线定位各孔

钳工

钳工台

划针,板尺,游标卡尺

5

钳工打孔

平口虎钳夹持工件,Ф4.5钻头钻出螺纹孔,Ф12.5钻头钻出导柱孔

钳工

立式钻床

Ф4.5钻头,Ф12.5钻头,

机械加工工艺过程卡片

(厂 名)

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

共页

第页

材料牌号

毛坯种类

毛坯外型尺寸

每毛坯可制作件数

每台件数

备注

工序号

工序名称

工序内容

车 间

工 段

设 备

工艺装备

工 时

准终

单件

1

下料

锻造,各边毛坯余量2mm

自由锻

模具零件加工工艺卡(参考)【范本模板】

分步扩孔

10

铣沉孔

铣4个Ø50高为10沉孔

普通铣床

平口虎钳

Ø50铣刀

游标卡尺

以工序9的孔中心作为沉孔中心

11

钻孔

钻2个Ø8高为85的孔

普通铣床

平口虎钳

Ø8钻头

游标卡尺

14

钻孔

钻2个Ø8高为16的孔

普通铣床

平口虎钳

Ø8钻头

游标卡尺

15

挖槽

铣二个最大直径16,最小直径为10,高度为2的槽

普通铣床

游标卡尺

以工序5的孔中心作为沉孔中心

7

铣沉孔

铣4个Ø41高为1的沉孔

普通铣床

平口虎钳

Ø41铣刀

游标卡尺

以工序5的孔中心作为沉孔中心

编制者/日期

审核者/日期

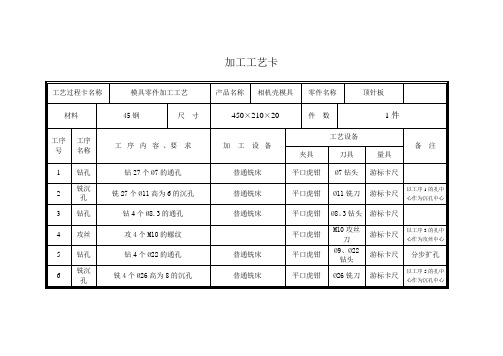

加工工艺卡

工艺过程卡名称

模具零件加工工艺

产品名称

相机壳模具

零件名称

动模板

材料

45钢

尺寸

450×330×80

件 数

1件

工序号

工序

名称工序Leabharlann 容、要 求工序号工序

名称

工序内容、要 求

加 工设备

工艺设备

备 注

夹具

刀具

量具

1

钻孔

钻4个Ø11的通孔

普通铣床

平口虎钳

Ø11钻头

游标卡尺

2

铣沉孔

铣4个Ø18高为11的沉孔

普通铣床

平口虎钳

Ø18铣刀

游标卡尺

以工序1的孔中心作为沉孔中心

3

钻孔

钻6个Ø15的通孔

普通铣床

平口虎钳

Ø9、Ø15钻头

模具零件加工工序卡片(全集,超实用标准化)

机械加工工序卡片产品型号零(部)件图号SLPG-01共19页产品名称塑料瓶盖模具零(部)件名称定模板第1页施工车间工序号工序名称金一10铣平面材料牌号同时加工件数冷却液45钢 1毛坯种类毛坯外形尺寸锻件320×255×65设备名称设备型号设备编号平面铣床X62W每毛坯件数每台件数工序工时11准终单件夹具编号夹具名称通用夹具安装工步内容工艺装备主轴转速(转/切削速度(米/进给量(毫米/吃刀深度走刀次数工时定额刃具量具辅具机动辅助1/分)/分)/齿)(毫米)(min) 1粗铣后表面盘铣刀Φ400mm游标卡尺921162 1描图描校底图号装订号编制(日期)审核(日期)会签(日期)标准化(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号 SLPG-01共19页产品名称塑料瓶盖模具零(部)件名称定模板第2页施工车间工序号工序名称金一20铣平面材料牌号同时加工件数冷却液23描校底图号装订号编制(日期)审核(日期)会签(日期)标准化(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号 SLPG-01共19页产品名称塑料瓶盖模具零(部)件名称定模板第3页施工车间工序号工序名称金一30铣平面材料牌号同时加工件数冷却液451毛坯种类毛坯外形尺寸锻件320×255×6545(日期)(日期)(日期)(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期产品型号零件图号SLPG-01共19页机械加工工序卡片产品名称塑料瓶盖模具零件名称定模板第4页车间工序号工序名称材料牌号金一40钻孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×651 1设备名称设备型号设备编号同时加工件数普通钻床夹具编号夹具名称冷却液台虎钳工工步内容刀具量具辅具主轴切削走刀吃刀走刀单件工时定额6步号名称及编号名称及编号名称及编号转速转/分速度米/分量毫米/转深度毫米次数机动(min)辅助描图1钻6×Ф20的通孔Ф20钻头0~300/ 1432454.91描校底图号装订号编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号 SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第5页车间工序号工序名称材料牌号金一50钻孔4578编制(日期)校对(日期)会签(日期)标准化(日期)审核(日期)标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号 SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第6页车间工序号工序名称材料牌号金一60扩孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×651 1设备名称设备型号设备编号同时加工件数普通钻床夹具编号夹具名称冷却液台虎钳工步工步内容刀具名称及量具名称及辅具名称及主轴转速切削速度走刀量吃刀深度走刀单件工时定额机动辅助描图号编号编号编号转/分米/分毫米/齿毫米次数(min) 1钻4×Ф28的通孔Ф28钻头游标卡尺143245101描校底图号装订号审核(日编制(日期)校对(日期)会签(日期)标准化(日期)期)标志处数更改文件号签字日期标志处数更改文件号签字日期产品型号零件图号 SLPG-01共19页机械加工工序卡片产品名称塑料瓶盖模具零件名称定模板第7页车间工序号工序名称材料牌号金一70扩孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×651 11011标志处数更改文件号签字日期标志处数更改文件号签字日期机械加工工序卡片产品型号零件图号SLPG-01 共19页产品名称塑料瓶盖模具零件名称定模板第8页车间工序号工序名称材料牌号金一80扩孔45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×651 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称冷却液工步工步内容刀具名称及量具名称及辅具名称及主轴转速切削速度走刀量吃刀深度走刀单件工时定额机动辅助12描图号编号编号编号转/分米/分毫米/齿毫米次数(min) 1扩8×Ф28孔的端部至4×Ф32深6Φ32扩刀游标卡尺36101描校底图号装订号审核(日编制(日期)校对(日期)会签(日期)标准化(日期)期)标志处数更改文件号签字日期标志处数更改文件号签字日期产品型号零件图号 SLPG-01共19页机械加工工序卡片产品名称塑料瓶盖模具零件名称定模板第 9 页车间工序号工序名称材料牌号金一90攻丝45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×651314151淬火描校底图号装订号审核(日编制(日期)校对(日期)会签(日期)标准化(日期)期)标志处数更改文件号签字日期标志处数更改文件号签字日期产品型号零件图号SLPG-01共19页机械加工工序卡片产品名称塑料瓶盖模具零件名称定模板第12页车间工序号工序名称材料牌号金一120特种加工45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×651 1设备名称设备型号设备编号同时加工件数1617v1.0 可编辑可修改18机械加工工序卡片产品型号零件图号 SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第13页车间工序号工序名称材料牌号金一130磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×651 1设备名称设备型号设备编号同时加工件数普通磨床夹具编号夹具名称冷却液工步号工步内容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1磨后表面砂轮千分尺描校底图号装订号审核(日编制(日期)校对(日期)会签(日期)标准化(日期)期)标志处数更改文件号签字日期标志处数更改文件号签字日期产品型号零件图号 SLPG-01共19页机械加工工序卡片产品名称塑料瓶盖模具零件名称定模板第 14 页车间工序号工序名称材料牌号金一140磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×65设备名称设备型号设备编号同时加工件数1920v1.0 可编辑可修改21机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第10页车间工序号工序名称材料牌号金一100珩磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×651 1设备名称设备型号设备编号同时加工件数磨床夹具编号夹具名称冷却液工步号工步内容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1镗45×45孔镗刀0~300/5381描校底图号装订号审核(日编制(日期)校对(日期)会签(日期)标准化(日期)期)标志处数更改文件号签字日期标志处数更改文件号签字日期产品型号零件图号SLPG-01共19页机械加工工序卡片产品名称塑料瓶盖模具零件名称定模板第15页车间工序号工序名称材料牌号金一150珩磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×651 1设备名称设备型号设备编号同时加工件数磨床2223机械加工工序卡片产品型号零件图号SLPG-01共19页产品名称塑料瓶盖模具零件名称定模板第16页车间工序号工序名称材料牌号金一160珩磨45毛坯种类毛坯外形尺寸每毛坯件数每台件数锻件320×255×651 1设备名称设备型号设备编号同时加工件数磨床夹具编号夹具名称冷却液工步号工步内容刀具名称及编号量具名称及编号辅具名称及编号主轴转速转/分切削速度米/分走刀量毫米/齿吃刀深度毫米走刀次数单件工时定额机动(min)辅助描图1型腔精整描校2425262728。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7 数控铣

8 组立 9 线切割

工艺员:

以下模座上基准校正:按NC程序加工 精铣成形靣 同件号207、208-道折卸(包括件号203、204) 分别以件号207、208上A、B靣校正 割成刃口形孔

日 期:

校 核:

日 期:

项目号 C307

模具零件加工工艺/质检卡

工装图号

零件编号

C307-4M51-A667K01/7K02-OP4/5+OP5/5

205、206

序 号

工种

工时

作

业

零件名称

异形凹模套

内

容数量Βιβλιοθήκη 各1牌号 SKD11加工者

材 代用牌

号

检验( 自检

投

/) 专检

料 料规格 H45X67X72

技术部处理意见

1 加工中心

以A、B面为基准(见2D零件图),按NC程序加工

①粗铣型面,预留0.3mm余量;

2

②在刃口孔中心位置钻穿丝孔;

③钻M6螺孔深

④翻靣铣成逃料形孔

3 钳工

攻丝;

4 热处理

真空淬火HRC58-62

共1 页 第1 页 热处理 HRC 58-62

签字

5 线切割 6 钳工

以A、B面为基准,割成外形 (刃口孔暂不加工) 分别与件号207、208组合并-同组合在下模座上