单片机对仪表步进电机的细分控制

本科毕业论文__基于单片机的步进电机的细分控制器的设计 精品

基于单片机的步进电机的细分控制器的设计摘要步进电机是一种将电脉冲信号转换成相应的角位移或线位移的机电元件,具有易于开环控制、无积累误差等优点,在众多领域获得了广泛的应用。

步进电机的运行品质既与电机的本体性能有关,也与驱动器和控制器的性能有关。

一般步进电机的运行噪声大,控制精度低,无法满足很多场合下较高运行品质的要求,因此实现步进电机的细分控制可以较大地改善步进电机的系统性能。

本课题在总结和归纳多种步进电机细分控制技术的基础上,设计完成了基于单片机的步进电机细分控制系统。

细分驱动技术是一种能有效改善步进电机低频特性和提高步进精度的驱动技术。

广泛应用于对工况要求较高的场合,尤其在一些要求高精度、低噪音、低振动的系统中,细分驱动成为步进电机驱动的首选驱动技术。

本文先介绍了三相步进电机的结构和工作原理,然后在对步进电机细分驱动技术和单片机研究的基础上,分析了细分驱动对于改善步进电机运行性能的作用,该方案中电流细分技术基本上克服了传统步进电机低速振动大和噪音大的缺点,减小发生共振的几率。

该方案能避免其它相绕组的感应电压和绕组电流的漂移带来的误差,提高了细分精度。

本文采用控制电路主要由AT89C51单片机、晶振电路、地址锁存器、译码器、EEPROM存储器及可编程键盘/显示控制器Intel-8279等组成,单片机是控制系统的核心。

采用IR2130功率驱动芯片作为步进电机的功率驱动器件。

文中对整个系统的架构及硬件电路和驱动软件的实现都做了详细的介绍。

关键词单片机;步进电机;细分控制- I -Design of Stepper Motor Subdivision ControllerBased on MicrocontrollerAbstractStepper motor is a kind of electromechanical component that is driven in step angle or line displacement by electric pulse signal. Because of having the advantage of easy open-loop control and no accumulating error,stepper motor is being applied widely in many fields . As an integrated system including with both stepping motor and driver,its quality of operation is depended on the performance of motor,driver and controller .Generally,the noise of the stepping motor is great,and control precision is low,which can't meet request of the high running quality in many situations . So the performance is improved in stepping motor operation through realizing the subdivision operation of stepping motor. This topic in summarizes various stepping motor subdivision control technology, on the basis of these technology, completed the design of stepping motor subdivision system based on single-chip microcomputerThe stepper motor‟s micro-stepping driver is a kind of driving technology that can effectively improve the step precision and characteristic of low frequency. It is mostly used when the equipments require high-precision,low noise or low vibration system, and it is being a more and more popular driving technology.In this paper,the working principle and configuration of three-phase Stepper are introduced,then based on technologies such as stepper motor controller and microcontroller .we analysis the using of micro-stepping driving technology to improve operational performance . Current subdividing technology not only overcomes the disadvantages of motor‟s vibration and noise at low speeds but also reduces probability of resonance. It prevents the reactive voltage errors brought by other windings and the drift errors brought by current. It improves the precision of subdivision. In the thesis,we develop a single chip computer-based digital controlling system for a three-phase stepper motor that is mainly constructed from a AT89CS1 single chip computer and 8279IC which is used as the core of control parts and a three full-bridge driver IR2130. The power stage of this driver uses IGBT IR2130 that provides high reliability. Based on the approach,the system's whole architecture,the design of hardware and software are in traduced in detail. Keywords Single chip microcomputer;Stepper motor;Subdivide control- II -目录摘要 (I)Abstract ........................................................................................................................ I I第1章绪论 (1)1.1 课题背景 (1)1.2 步进电机概述 (1)1.3 步进电机驱动系统概述 (2)1.4 国内外研究状况及发展趋势 (3)1.5 论文研究内容 (4)第2章步进电机及其驱动系统 (5)2.1 步进电机及其工作原理 (5)2.1.1 步进电机的结构特点 (5)2.1.2 步进电机的基本工作原理 (5)2.1.3 绕组通电方式 (6)2.1.4 步距角的控制 (7)2.2 步进电机驱动系统 (7)2.2.1 步进电机驱动系统简介 (7)2.2.2 步进电机细分驱动原理及特点 (8)2.3 本章小结 (9)第3章控制芯片及相关器件简介 (10)3.1 单片机的介绍 (10)3.1.1 芯片的选择 (10)3.1.2 AT89C51单片机与管脚功能简介 (11)3.2 8位数模转换器DAC0832简介 (14)3.3 8279显示与键盘控制芯片简介 (15)3.3.1 8279显示键盘控制芯片的功能 (15)3.3.2 8279显示键盘控制芯片引脚定义 (15)3.4 IR2130驱动电路简介 (16)3.4.1 IR2130结构及功能 (16)3.4.2 IR2130的逆变器电路结构 (18)3.5 本章小结 (19)第4章系统构架与硬件电路的设计 (20)4.1 系统硬件结构 (20)4.2 系统硬件电路设计 (21)4.2.1 单片机控制电路 (21)4.2.2 电机驱动电路 (21)- III -4.2.4 开关电源电路 (22)4.2.5 显示和键处理电路 (23)4.3 本章小结 (24)第5章系统软件设计 (25)5.1 系统软件总体结构 (25)5.2 系统开发软硬件环境 (25)5.3 步进电机控制主程序设计 (26)5.4 步进电机细分驱动程序设计 (27)5.5 步进电机显示和键处理程序设计 (28)5.6 本章小结 (30)结论 (31)致谢 (32)参考文献 (33)附录A (34)附录B (42)附录C (48)- IV -第1章绪论1.1课题背景随着电力电子技术、微电子技术,控制技术的快速发展和EDA技术的日益成熟,特别是高性能可编程逻辑器件的出现,使得步进电机驱动系统集成化设计成为可能,并伴随着电动机本体的发展和变化,传统电机分类间的界面越来越模糊。

51单片机细分驱动步进电机

51单片机细分驱动步进步进电机一、引言步进电机是一种将电脉冲转化为角位移的执行机构。

步进电机与普通电机最大的不同就是步进电机能很好地控制电机的旋转角度。

当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(及步进角)。

您可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时您可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

步进电机原理说明请参考/Article.asp?id=1699533。

大家看到配单片机学习开发板的大多是小巧的那种两相步进电机(六线、也称四相),而实际上应用最广泛的就是工业或专用设备的24V/2~4A的步进电机,这类电机则需要专门制作或购买带细分功能的步进驱动器来驱动,所以了解和学会使用这种驱动器是单片机应用的必修课。

不过无论电机大小,原理是一样的。

二、工业用步进电机典型介绍看到网上不少单片机初学者不知道如何用驱动器去驱动大的步进电机,其实并不难,笔者前不久从仓库中翻出一个BS(白山牌)的步进驱动器和步进电机一套,特用单片机控制实验示范给狼友,下面是步进电机和驱动器外观及参数图。

电机主要参数:步距角----- 1.8°(200步/1圈,即360° / 1.8° = 200)保持转矩----- 0.9N.m电压/电流----- 24V/3.0A相电阻----- 0.75Ω相电感----- 1.1mH转子惯量----- 300g.cm2步进驱动器主要参数:反应频率 ----- 200Kpps (最高)驱动电流 ----- 0.5~4A连续可调电压范围----- DC12~40V 特殊功能:双极恒流斩波方式;步进脉冲停止超过100ms 时,电机线圈自动减半。

设有12/8档等角度恒力矩细分,最高200细分。

细分数1248163264128 D0ON OFF ON OFF ON OFF ON OFF D1ON ON OFF OFF ON ON OFF OFF D2ON ON ON ON OFF OFF OFF OFF D3无效D4ON, 双脉冲:PU为正向步进脉冲信号,DR为反向步进脉冲信号OFF, 单脉冲:PU为步进脉冲信号,DR为方向控制信号D5自检测开关(OFF时接收外部脉冲,ON时驱动器内部发7.5KHz脉冲)二、用单片机驱动步进电机经过测试和电路了解,此驱动器内部各信号输入端具有光耦隔离电路,而且只需10MA左右即可驱动,因此单片机I/O直接接到驱动器即可。

单片机控制的步进电动机斩波恒流细分驱动器的实现

单片机控制的步进电动机斩波恒流细分驱动器的实现引言步进电动机是一种将离散的电脉冲信号转化为相应角位移或线位移的电磁机械装置,它输出的角位移与输入的脉冲数成正比,是一种输入与输出脉冲对应的增量驱动元件。

它具有转矩大、惯性小、响应频率高等优点,已经在工业上得到广泛的应用。

但其步矩角较大,一般为1.53,往往满意不了某些高精度定位、精密加工等方面的要求。

实现细分驱动是减小步矩角、提高步进辨别率、增加电动机运行平稳的一种行之有效的方法。

目前步进电动机细分驱动掌握,多采纳量化的梯形波、正弦波作为细分驱动的电流波形,但实际上这些电流波形一般在步进电动机上均不能得到满足的细分精度。

在合理选择电流波形的基础上,提出用at89c52单片机掌握实现的步进电动机斩波恒流细分驱动方案,其运行功率小,牢靠性高,通用性好,细分精度高,具有很强的有用性。

2 细分电流波形的选择及量化步进电动机的细分掌握,从本质上讲是通过对步进电机的励磁绕组中的电流掌握,使步进电动机内部的合成磁场为匀称的圆形旋转磁场,从而实现步进电动机步矩角的细分。

一般状况下,合成磁场矢量的幅值打算了步进电动机旋转力矩的大小,相邻两个合成磁场矢量之间的夹角大小打算了步矩角的大小。

因此,想要实现对步进电机的恒力矩匀称细分掌握,必需合理掌握步进电机绕组中的电流,使电动机内部合成磁场的幅值恒定,而且每个进给脉冲所引起的合成磁场的角度变化也要匀称。

我们知道在空间彼此相差2/m的m 相绕组,分别通以相位上差2/m而幅值相同的正弦电流,则合成的电流矢量便在空间做旋转运动,且幅值保持不便。

这一点对于反映式步进电动机来说比较困难,由于反应式步进电动机来说比较困难,由于反映式步进电动机的旋转磁场只与绕组电流的肯定值有关,而与电流的正反流向无关。

以比较经济合理的方式对步进电机实现步矩角的任意细分,绕组电流波形宣采纳如图1所示的形式<center style="color: rgb(0, 0, 0); font-size: 14px; line-height: 28px; font-family: simsun; orphans: 2; widows: 2;"</center 其中,为电动机转子偏离参考点的角度。

单片机与步进电机细分控制

单片机与步进电机细分控制

1

步进是纯粹的数字控制电动机,它将电脉冲信号改变为角位移,即给一个脉冲,步进电机就转一个角度,因此十分合适控制,在非超载的状况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变幻的影响,电机则转过一个步距角,同时步进电机惟独周期性的无累积误差,精度高。

步进电动机有如下特点:

1)步进电动机的角位移与输入脉冲数严格成正比。

因此,当它转一圈后,没有累计误差,具有良好的尾随性。

2)由步进电动机与驱动组成的开环数控系统,既容易、便宜,又十分牢靠,同时,它也可以与角度反馈环节组成高性能的闭环数控系统。

3)步进电动机的动态响应快,易于启停、正反转及变速。

4)速度可在相当宽的范围内平稳调节,低速下仍能获得较大转距,因此普通可以不用减速器而挺直驱动负载。

5)步进电机只能通过脉冲电源供电才干运行,不能挺直用法沟通电源和直流电源。

6)步进电机存在振荡和失步现象,必需对控制系统和机械负载实行相应措施。

步进电机具有和机械结构容易的优点,图1是四相六线制步进电机原理图,这类步进电机既可作为四相电机用法,也可以做为两相电机用法,用法灵便,因此应用广泛。

步进电机有两种工作方式:整步方式和半步方式。

以步进角1.8度四相混合式步进电机为例,在整步方式下,步进电机每接收一个脉冲,旋转1.8度,旋转一周,则需要200个脉冲,在半步方式下,步进电机每接收一个脉冲,旋转0.9度,旋转一周,则需要400个脉冲。

控制步进电机旋转必需按一定时序对步进电机引线输入脉冲,以上述四

第1页共4页。

单片机在步进电机细分驱动系统的应用

单片机在步进电机细分驱动系统的应用随着工业自动化的不断发展和技术的不断创新,步进电机成为了目前最为广泛应用的一种控制马达。

而在步进电机的驱动系统中,单片机作为一种高效、灵活的控制芯片,可以通过对步进电机细分驱动实现更加精准、高效、低噪声的控制。

一、步进电机细分驱动系统概述步进电机细分驱动系统是将每一步的动作拆分成多个小步进行控制,从而提高步进电机旋转的精度和平稳度。

常用的细分控制方法有全步进、半步进、四分步、八分步和十六分步等,在步进电机驱动系统控制中,通过不同的细分方式来实现步进电机的精细控制,还可以增加步进电机的转矩,并减小噪声和振动等。

二、单片机在步进电机细分驱动系统中的应用单片机具有高效、灵活、可编程性强和易于集成等特点,可以更好的实现对步进电机的细分控制。

单片机应用于步进电机细分驱动系统时,通过对系统进行编程实现对步进电机的细分控制,可以精确地控制步进电机的旋转角度和速度,控制步进电机运动过程中的步数和旋转方向等,从而达到精细控制的目的。

单片机在步进电机细分驱动系统中可以实现以下功能:1.多种细分方式控制。

通过单片机的编程实现不同的细分方式控制,可以实现全步进、半步进、四分步、八分步和十六分步等多种细分方式,灵活控制步进电机的工作状态。

2.旋转角度和速度控制。

通过单片机的编程实现对步进电机的旋转角度和速度进行控制,可以精确地控制步进电机的运动状态,从而达到要求。

3.步数和旋转方向控制。

通过单片机的编程实现对步数和旋转方向控制,可以实现步进电机的正/反向旋转控制和精确定位功能,提高步进电机的工作精度。

三、单片机在步进电机细分驱动系统中的优势1.高灵活性。

单片机可以根据不同的应用场合和要求进行编程,实现多样化、灵活性高的步进电机细分驱动控制。

2.精细控制能力强。

单片机能够实现精细控制,通过不同的细分方式,实现步进电机旋转角度和速度的控制,提高整个步进电机驱动系统的工作精度。

3.易于集成。

单片机处理器可以集成控制、计算和通讯等多种功能,实现与其他控制系统的无缝衔接,并且便于后续升级和维护。

基于单片机的步进电机细分驱动系统设计

108科技资讯 SC I EN C E & TE C HN O LO G Y I NF O R MA T IO N 动力与电气工程步进电机又称为脉冲电动机或阶跃电动机,它是基于最基本的电磁感应作用,将电脉冲信号转变为角位移或线位移的开环控制元件。

单片机控制的步进电机广泛地应用于工业自动控制、机器人、计算机外围设备、卫星天线定位系统等。

随着经济的发展,技术的进步和电子技术的发展,步进电机的应用领域更加广阔,同时也对步进电机的运行性能提出了更高的要求。

1 步进电机概述步进电机是一种将电脉冲转变为角位移(或线位移)的机电元件。

根据其内部构造可以分成三大类:反应式(VR型)、永磁式(PM 型)和混合式(HB型)。

混合式步进电动机吸取了永磁式和反应式的优点,转子由磁化的磁铁制成,磁极做成复极的形式,分为两相和五相,两相步进角一般为1.8度而五相步进角一般为0.72度,它的精确度高、转矩大、步进角度小,在高分辨率的开环定位系统和低速开环调速系统中占有着不可替代的地位。

步进电机还具有以下优点。

(1)动态响应快、易于启动与停止、具有锁定转矩。

(2)一般步进电机的精度为步进角的3%~5%,步距值不受各种干扰因素的影响。

(3)位移与输入脉冲信号相对应,步距误差不长期积累,有良好的跟随性。

(4)可利用数字信号控制步进电机直接用于开环控制。

(5)控制性能好,停止时有自锁能力。

基于以上优点,步进电机在工业领域得到广泛应用,具有较高的使用价值。

2 步进电机选型及保护电路设计在本系统设计中,步进电机采用两相混合式步进电机,驱动二维随动装置的水平、俯仰运动。

步进电机型号是42BYGH414。

步进电机控制本系统转台的运动范围,其俯仰方向的运动范围是-10°~+45°。

如果转向超过了此范围,将会对转台产生一定的损伤,本文通过设计转台转向保护电路来避免此情况的发生。

转台转向保护电路采取的是一种接触式开关电路。

基于单片机的步进电机细分驱动系统设计

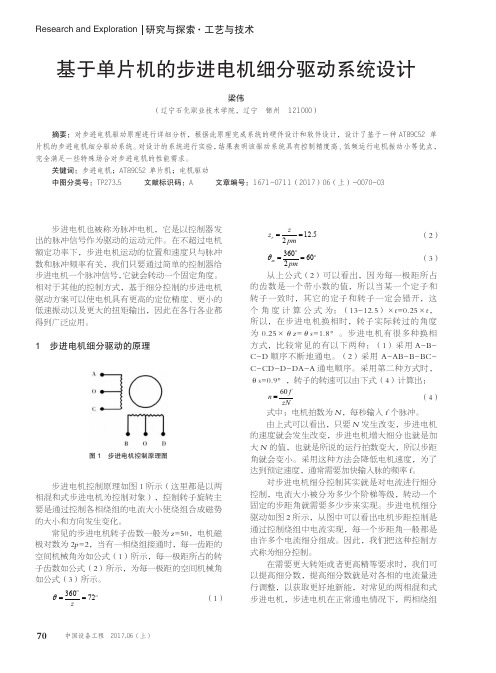

图 2 步进电机细分驱动原理

同时获得电流,如果不考虑铁心饱和对电机性能的 的干扰,这里可以利用叠加原理进行估算,此时的 电磁转矩计算公式如式(5)所示:

TC = k

A1 A φM ia sin θ e + k 1 φM ia cos θ e A0 A0

(5)

式中:A 0 ——铁心中 2 个极齿层的平均磁导分量; A1 ——步进电机上齿层磁导基波分量的最大 值; θe ——步进电机定转子齿中心线夹角的电角 度; φ M ——磁钢磁通; i a 和 i b ——分别是相邻两相电流大小; k ——常量系数。 如果要让电机转子运行到某一个固定位置,稳 定停住并且不发生振动,必须满足 Te =0,也可以 写为如公式(6)所示:

方 案 中 的 脉 冲 分 配 器 选 用 IXM160 高 性 能 CMOS 集成电路,它具有两路独立的脉冲输出,通 常被用来驱动两路独立的 H 桥,以实现对电流进行 精确的闭环控制。所以,IXM160 非常适合用来做 步进电机控制分散电路,借助该芯片对电流的高精 度控制,驱动器可以实现 200 细分,即发送 200 个 脉冲步进电机走一个步距角。数模转换模块 D/A 选 取具有高达 12 位的高精度 AD657 模块,它的数模 转换非常迅速,只需要 2μs 便可完成。 功率开关 管选择 APT 公司的 APT34GE121BR 器件。选用日 本信浓公司生产的 SST43 D2165 型步进电机,这款 电机的工作频率范围很大,推荐工作在 1.5A 的电流 下。测速编码器采用专门定制的编码器,具有 20 位 的高精度。通过这种设计方案,不仅大幅提高了步 进电机的运动精度,还使低速状体下的谐振与纹波 大大减小,改善了电机的性能。

图 4 步进电机驱动器硬件方案

单片机控制步进电机细分驱动的实现研究

科技资讯科技资讯S I N &T NOL OGY INF ORM TION2008NO.06SCI EN CE &TECHNOLOGY I NFORMATI ON工程技术步进电机细分驱动技术是单片机对步进电机的控制技术中的重要组成部分。

根据末级功放管的工作状态可分为放大型和开关型两种。

放大型步进电机细分驱动电路中末级功放管的输出电流直接受单片机输出的电压控制,电路较简单,电流的控制精度也较高。

但是功放管上的功耗较大,发热严重,容易引起晶体管的温漂,影响驱动电路的性能。

甚至还可能由于晶体管的热击穿,使电路不能正常工作。

因此该驱动电路一般应用于驱动电流较小、控制精度较高、散热情况较好的场合。

1步进电机细分驱动原理1.1细分驱动普通二相/四相步进电机通常采用1-2相通电的半步或者全步驱动模式,这样的驱动方式存在一些缺陷。

比较突出的是步距角较大,在较低频率工作时容易产生电机震荡。

而在一些坚电机平稳性要求较高的场合,上述缺陷制约了二相/四相步进电机的应用,取而代之的是步距角罗小,电机制造难度和成本都成倍提高的五相步进电机。

而通过采用细分驱动,可以在某种程度上解决上述问题。

由于细分驱动是将原来一步走完的步距角分成若干步完成,相当于减小了步距角,因而提高了定位精和分辨率。

步进电机转动每一步进由过冲带来的震荡也减小,从而改善了电机抖动。

对于二相混合式步进电机,A ,B 两个绕组的通电状态每经过一个循环,步进电机的转子转过一个转子齿距角θb ,而通电状态数m 通常在全步模式时为4或者半步模式为8,对应的步距角为,θb =360°/mZ r 。

其中Z r 为转子齿数,通常为50,代入上式可得,二相混合式步进电机的步距角一般为1.8°或者0.9°,当通电状态数增加到32时,步进电机的步距角将减小为0.225°。

1.2功率驱动与快速性为了在绕组内得到希望的电流,通常采用两种功率驱动方式,即恒压驱动和恒流驱动。

步进电机细分控制的单片机实现

步进电机细分控制的单片机实现郑宇【摘要】步进电机是机电一体化执行元件的重要产品之一,由于其易于精确控制的良好性能而受到广泛的应用。

根据步进电机细分控制的原理,提出了由D/A转换模块配合单片机控制来实现细分控制的方法,为提高步进电机的控制精度提供了一种可行的参考方案。

%Stepmotor is the integration of mechanical and electrical actuator is one of the important products, because of its easy and accurate control of good performance and has been widely applied. According to the stepmotor microstepping dmos control principle, put forward by D / A conversion module with single-chip computer control to achieve the microstepping dmos control method, in order to improve the control accuracy of the stepmotor to provide a feasible reference plan.【期刊名称】《贵州师范大学学报(自然科学版)》【年(卷),期】2012(030)002【总页数】4页(P106-109)【关键词】步进电机;细分控制;单片机【作者】郑宇【作者单位】贵州师范大学机械与电气工程学院,贵州贵阳550014【正文语种】中文【中图分类】TM301.2步进电机作为执行元件,是机电一体化的关键产品之一。

步进电机和普通电动机的不同之处在于它是一种将电脉冲信号转化为角位移的执行机构。

由于步进电机每个控制脉冲所运转的角度都是固定的,结合传动轮半径就能计算实现距离的控制,所以步进电机不仅用作角位移的控制,同样也常用于需要精确控制运行距离的场合。

基于单片机的步进电机细分驱动控制系统

基于单片机的步进电机细分驱动控制系统摘要:运用自趋圆算法,通过51单片机实现对步进电机的细分控制系统设计。

关键词:细分驱动;近似函数法;单片机引言步进电机是一种用电脉冲进行控制,将电脉冲信号转换成相应角位移的电机,其机械位移和转速分别与输入电机绕组的脉冲个数和脉冲频率成正比,每一个脉冲信号可使步进电机旋转一个固定的角度.脉冲的数量决定了旋转的总角度,脉冲的频率决定了电机运转的速度。

步进电机细分驱动技术是70年代中期发展起来的一种可以显著改善步进电机综合使用性能的驱动技术。

细分驱动技术的广泛应用,使得电机的相数不受步距角的限制,为产品设计带来了方便。

本文采用单片机作为控制中心设计了采用细分驱动技术的步进电机控制系统。

1.细分驱动原理与特点细分驱动的基本思想是:细分是通过驱动器精确控制步进电机的相电流实现的,与电机本身无关。

可以在每次输入脉冲切换时,不是将定子绕组电流全部通入或切除,而是只改变相应定子绕组电流的一部分,则电动机的合成磁势也只旋转步距角的一部分,转子的每步运行也只有步距角的一部分。

这里,定子绕组电流不是一个方波,而是阶梯波,定子绕组电流是台阶式的投入或切除,电流分成多少个台阶,则转子就以同样的步数转过一个步距角。

这种将一个步进角细分成若干步的驱动方法,即为细分驱动,又称微步驱动。

采用细分驱动技术有许多优点:(1)采用细分驱动技术后,在不改变步进电机整体结构的前提下,可以大幅度提高步进电机的分辨率。

(2)由于电机绕组中的电流变化幅度变小了,所以引起低频振荡的过冲能量降低了,即改善了低频性能,减小了开环运动的噪声,提高了运行稳定度。

(3)在数控系统中,加工误差难以提高的原因很大一部分是由于减速箱的存在,采用细分驱动技术后,可以采用步进电机直接同丝杠相连的形式,这样可以在很大程度上消除了由减速机构产生的回程误差及爬行等。

(4)采用细分驱动技术后,可以改善步进电机运行的矩频特性,控制频率也可相应提高。

基于单片机的步进电机细分驱动控制系统

第24卷第7期2007年7月机 电 工 程MECHAN I C AL &E LECTR I CAL E NGI N EER I N G MAG AZI N EVol .24No .7Jul .2007收稿日期:2007-02-05基金项目:河南工业大学科研基金资助项目(170179)作者简介:李智强(1976-),男,山东平度人,主要从事自动控制方面的研究。

基于单片机的步进电机细分驱动控制系统3李智强,周 杰,任胜杰(河南工业大学电气工程学院,河南郑州450007)摘 要:为了使步进电机的定位更为准确,以高速、高性能C8051F005单片机为核心,结合步进电机驱动芯片L297/298,设计出步进电机的斩波恒流细分驱动控制系统。

实际运行表明,步进电机运行稳定,具有步距角小、转矩恒定、功耗低等优点,提高了定位准确度,达到精密控制的目的。

关键词:混合式步进电机;C8051F005;细分驱动;L297/298中图分类号:TP368.1;T M383.6 文献标识码:A 文章编号:1001-4551(2007)07-0067-03Con trol syste m of f i n e dr i ve for step m otor ba sed on SC ML I Zhi 2qiang,ZHOU J ie,RE N Sheng 2jie(College of Electrical Engineering,Henan U niversity of Technology,Zhengzhou 450007,China )Abstract:For the higher p recessi on of step mot or,with high s peed and perf or mance m icr op r ocess or C8051F005as the ker 2nel,combining with blending step mot or driving chi p L297/298,the driving contr ol syste m of step mot or of s witch 2mode and constant currentwas designed .The experi m ent shows that the contr ol syste m runs stably with the merit of little stepp ing angle unvaried t orque and l ow power consu mp ti on and has the higher p recisi on in the running of step mot or .Key words:blending step mot or;C8051F005;fine driving;L297/2980 前 言步进电机作为数字式执行元件,相当于一个将电脉信号转换成角位移的机电式数/模转换器,步进电机具有结构简单,成本低,易于控制,无累计误差和计算机接口方便等优点,被广泛应用于各种自动化控制系统中,但传统的驱动电路存在许多不足之处,如低频振荡、易发热等缺点、噪声大、步距角较大、分辨率低等,往往满足不了工业上的精确定位和大扭矩控制[1,2]。

步进电机的细分

步进电机的细分步进电机是一种将离散的电脉冲信号转化成相应的角位移或线位移的电磁机械装置,它具有转矩大、惯性小、响应频率高等优点,已经在当今工业上得到广泛的应用,但其步矩角较大,一般为1.5o~3o,往往满足不了某些高精密定位、精密加工等方面的要求。

实现细分驱动是减小步距角、提高步进分辨率、增加电机运行平稳性的一种行之有效的方法。

本文在选择了合理的电流波形的基础上,提出了基于Intel 80C196MC 单片机控制的步进电机恒转矩细分驱动方案,其运行功耗小,可靠性高,通用性好,具有很强的实用性。

细分电流波形的选择及量化步进电机的细分控制,从本质上讲是通过对步进电机的励磁绕组中电流的控制,使步进电机内部的合成磁场为均匀的圆形旋转磁场,从而实现步进电机步距角的细分。

一般情况下,合成磁场矢量的幅值决定了步进电机旋转力矩的大小,相邻两合成磁场矢量之间的夹角大小决定了步距角的大小。

因此,要想实现对步进电机的恒转矩均匀细分控制,必须合理控制电机绕组中的电流,使步进电机内部合成磁场的幅值恒定,而且每个进给脉冲所引起的合成磁场的角度变化也要均匀。

我们知道在空间彼此相差2p/m的m相绕组,分别通以相位上相差2p/m而幅值相同的正弦电流,合成的电流矢量便在空间作旋转运动,且幅值保持不变。

这—点对于反应式步进电机来说比较困难,因为反应式步进电机的旋转磁场只与绕组电流的绝对值有关,而与电流的正反流向无关。

以比较经济合理的方式对三相反应式步进电机实现步距角的任意细分,绕组电流波形宜采用如图1所示的形式。

图中,a为电机转子偏离参考点的角度。

ib滞后于ia,ic超前于ia。

此时,合成电流矢量在所有区间b=Ime-ja,从而保证合成磁场幅值恒定,实现电机的恒转矩运行。

且步进电机在这种情况下也最为平稳。

将绕组电流根据细分倍数均匀量化后,所得细分步距角也是均匀的。

为了进一步得到更加均匀的细分步距角,可通过实验测取一组在通入量化电流波形时的步进电机细分步距的数据,然后对其误差进行差值补偿,求得实际的补偿电流曲线。

基于ARM单片机的步进电机细分驱动设计.

科技论坛基于 ARM 单片机的步进电机细分驱动设计陈炳衡郭云龙胡清(哈尔滨理工大学电气与电子工程学院, 黑龙江哈尔滨 1500801概述步进电机作为执行元件, 能够将脉冲信号转化为角位移或线位移。

在开环状态下就能实现精确的位移控制,由于步进电机具有结构简单, 不存在控制参数设计及调试的问题, 不存在稳定性问题的特点, 在自动控制系统中得到了极为广泛的应用。

2步进电机的细分原理步进电机的细分就是利用当电机两项绕组通以相同的电流时, 电机转子会停在一个中间的位置, 而如果两相绕组电流不等, 转子位置将朝电流大的定子极方向偏移的现象, 使电机实现微步距工作方式:将两相绕组中的电流分别按正弦和余弦的轮廓呈阶梯式变化, 则每个整步距就分成了若干微步距, 因为步距小, 电机运行将更平稳。

图 1所示的是步进电机的细分原理图。

当 A 相导通时, 转子齿与 A 相对齐, 若以此为初状态, 则 B 相导通时,定子磁场旋转 90度, 吸引转子转过 1/4齿距; 依次为 A 相、 B 相、 A 相通电, 每切换一次, 定子磁场旋转 90度, 各吸引转子旋转 1/4齿距, 4步一个循环后共转过一个步距角。

如果步进电机的转子齿数为 , 那么一个齿距为 , 步距角为 (为电机运行拍数 200步后转子旋转一周。

如果在 A 、 B 两相之间插入合成向量 AB , 就实现了 2步细分。

要实现 4细分只需在 A 、 B 两相之间插入 3个向量即可。

为保证电机运行平稳、转矩不变, 电流矢量模应保持不变, 即电流矢量的终点应在矢量圆上:当插入第一步时, 如图 1中“ 1” 位置, , ; 其中 , 当插入第二步时, 如图 1中“ 2” 位置, , 。

依此类推, 当插入第 n 步时, , 。

由于多个向量的插入导致两相绕组电流不等, 转子位置将朝电流大的定子极方向偏移。

利用这个现象我们可使电机在微步距方式下工作, 将两相绕组中的电流分别按正弦和余弦的轮廓呈阶梯式变化。

单片机在步进电机细分驱动系统的应用

单片机在步进电机细分驱动系统的应用单片机在步进电机细分驱动系统的应用摘要:步进电机细分驱动技术可以减小步进电机的步距角,提高电机运行的平稳性,减小或消除步进电动机的低频振荡,降低噪声,显著改善其动态性能,增加控制的灵活性等,从而满足某些高精密定位、精密加工等方面的要求。

本文主要探讨单片机在步进电机细分驱动系统中的应用。

关键词:单片机步进电机细分驱动控制细分驱动是能够有效改善步进电机上述缺陷的技术,与常规的步进电机驱动电路的主要不同在于环形分配器:对每相脉冲按照一定的要求进行细分。

目前广泛应用的以计数器和EPROM构成的细分驱动器有数据位宽的限制,当相数上升和细分数加大时,环分器的复杂性大大增加。

对于利用单片机实现细分驱动的细分驱动器,由于单片机是一种非并行执行的器件,各信一号的同步受到一定影响,而且是一种软件模式,可靠性不高,易产生失步。

步进电机的性能在很大程度上取决于所用的驱动器,改善驱动器的性能,可以显著地提高步进电机的性能。

1步进电机的细分技术步进电机是一种将电脉冲转化为角位移的执行机构,通俗一点讲,当步进驱动器接收到一个脉冲信号时,它就驱动步进电机按设定的方向转动一个固定的角度(及步进角)。

可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时,可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

按结构步进电机可分3种:永磁式(PM)、反应式(VR)和混合式(HB)。

永磁式步进一般为两相,转矩和体积较小,步进角一般为7.5°或15°。

反应式步进一般为三相,可实现大转矩输出,步进角一般为,但噪声和振动都很大,在发达国家早已被淘汰。

混合式步进是指混合了永磁式和反应式的优点,它又分为两相和五相:两相步进角一般为1.8°而五相步进角一般为0.72°,这种步进电机的应用最为广泛。

步进电机的步距(Zr为齿数,N为拍数),由于受制作工艺的限制齿数不能做得很多,因此步进电机的步距角就不可能很小,而带来步进时存在明显的脉振不能精密移位的问题。

基于单片机的步进电机细分驱动控制系统

基于单片机的步进电机细分驱动控制系统摘要:运用自趋圆算法,通过51单片机实现对步进电机的细分控制系统设计。

关键词:细分驱动;近似函数法;单片机引言步进电机是一种用电脉冲进行控制,将电脉冲信号转换成相应角位移的电机,其机械位移和转速分别与输入电机绕组的脉冲个数和脉冲频率成正比,每一个脉冲信号可使步进电机旋转一个固定的角度.脉冲的数量决定了旋转的总角度,脉冲的频率决定了电机运转的速度。

步进电机细分驱动技术是70年代中期发展起来的一种可以显著改善步进电机综合使用性能的驱动技术。

细分驱动技术的广泛应用,使得电机的相数不受步距角的限制,为产品设计带来了方便。

本文采用单片机作为控制中心设计了采用细分驱动技术的步进电机控制系统。

1.细分驱动原理与特点细分驱动的基本思想是:细分是通过驱动器精确控制步进电机的相电流实现的,与电机本身无关。

可以在每次输入脉冲切换时,不是将定子绕组电流全部通入或切除,而是只改变相应定子绕组电流的一部分,则电动机的合成磁势也只旋转步距角的一部分,转子的每步运行也只有步距角的一部分。

这里,定子绕组电流不是一个方波,而是阶梯波,定子绕组电流是台阶式的投入或切除,电流分成多少个台阶,则转子就以同样的步数转过一个步距角。

这种将一个步进角细分成若干步的驱动方法,即为细分驱动,又称微步驱动。

采用细分驱动技术有许多优点:(1)采用细分驱动技术后,在不改变步进电机整体结构的前提下,可以大幅度提高步进电机的分辨率。

(2)由于电机绕组中的电流变化幅度变小了,所以引起低频振荡的过冲能量降低了,即改善了低频性能,减小了开环运动的噪声,提高了运行稳定度。

(3)在数控系统中,加工误差难以提高的原因很大一部分是由于减速箱的存在,采用细分驱动技术后,可以采用步进电机直接同丝杠相连的形式,这样可以在很大程度上消除了由减速机构产生的回程误差及爬行等。

(4)采用细分驱动技术后,可以改善步进电机运行的矩频特性,控制频率也可相应提高。

仪表板步进电机的单片机驱动控制

仪表板步进电机的单片机驱动控制仪表板步进电机可以在机械、医疗、汽车等行业中广泛应用,用于执行精确定位和移动,因此单片机驱动控制步进电机很有必要。

以下将对仪表板步进电机的单片机驱动控制进行详细介绍。

1. 步进电机基础步进电机是一种数字式电子马达,可以进行准确、可靠的定位和控制。

其结构分为转子和定子两部分,其中转子由磁极组成,定子由电磁铁组成。

步进电机通过改变电流磁场,使得定子和转子间的磁力相互作用,从而驱动转子旋转。

2. 单片机驱动控制单片机是一种高集成度、可编程的微处理器,它具有控制、处理、存储等多种功能。

在步进电机的驱动中,单片机可以起到指令模拟、脉冲生成和电流控制等作用。

2.1 指令模拟在控制步进电机的过程中,需要将目标位置和当前位置进行比较,从而调节电机的旋转角度和速度。

这一过程可以使用单片机生成指令,通过调节脉冲数和间隔时间等参数来实现。

2.2 脉冲生成单片机可以通过预设电平和脉冲长度等参数来产生控制步进电机所需的脉冲信号。

在正常工作中,需要根据具体项目要求进行调节,从而实现精确的步进运动。

2.3 电流控制在步进电机驱动过程中,需要对电机进行精确的电流控制。

这一过程可以使用单片机生成PWM信号,并通过比较器实现电流检测和调节,并防止电流过大导致电机受损。

3. 总结仪表板步进电机的单片机驱动控制是一项重要的技术,可以实现精确的定位和控制。

在选用单片机控制步进电机时,需要根据具体项目要求进行选择。

在使用过程中,需要保证单片机和步进电机之间的配置和调节正确,从而获得最佳的控制效果。

同时,还需要注意安全性,防止电流过大或信号干扰等情况,避免损坏机器和危及人身安全。

4. 设计步骤设计仪表板步进电机的单片机驱动控制需要遵循一定的步骤。

首先,需要确定步进电机的型号和参数,以了解其工作原理和控制要求。

然后,根据该型号和参数的要求,选择合适的单片机,并将其与步进电机连接。

在连接完成后,需要对单片机进行程序的编写和调试,使其能够满足具体项目的要求。

单片机对仪表步进电机的细分控制

单片机对仪表步进电机的细分控制

武汉物理与数学讨论所

仪表

步进电机是将电脉冲信号改变为角位移或线位移的开环控制元件。

在非超载的状况下,电机转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变幻的影响,即给电机某相线圈加一脉冲信号,电机则转过一个步距角。

这一线性关系的存在,加上步进电机惟独周期性的误差而无累积误差等特点,使得在速度、位置等控制领域用步进电机来控制变得十分容易。

虽然步进电机已被广泛地应用,但步进电机并不像一般的直流电机、沟通电机那样在常规下用法。

它必需在双环形脉冲信号、功率驱动等组成控制系统下用法。

仪表步进电机属于步进电机中体积、功耗较小的类别,可以由或专用芯片的引脚挺直驱动,不需外接驱动器,因而在仪表中被用于指针的旋转控制。

需求分析

本计划中用法的仪表具有如下特点和设计参数:

●指针响应敏捷、走位精确,即收到驱动脉冲后不能丢步;

●指针转动平稳,即指针从当前位置到目标位置之间的走位要平稳,正、反转都不能浮现颤动;

●两相、步距角10o、转动范围300o。

按照技术参数可知,采纳两相四拍和两相八拍时的步距角为10o和5o,在300o的范围内只能作30和60个刻度划分,在实际应用中,会发觉指针步距角不能满足要求而且颤动不行避开。

为了实现指针高精度的精确走位和平稳运转,要对步进电机步距举行高辨别率细分,这也是设计的难点所在。

步进电机的细分技术是一种阻尼技术,其主要目的是提高电机的运转精度,实现步进电机步距角的高精度细分。

其基本概念为:步进电机通过细分驱动器的驱动,其步距角变小了。

如驱动器工作在10细分状

第1页共2页。

单片机实现步进电机软件细分驱动的精简设计

承内孔的检测是用 ! 垂 * . //900 重 #-: 的塞规通入内孔, 直缓慢落下, 这就意味着含油轴承内孔尺寸要在 * . //;00< 按一般加工方法, * . //=00 之间, ! 4 值几乎为零。后来采 用了先进的加工方法 (专利) , 内孔尺寸很容易达到要求, “特级” 。 ! 4 值超过 (9)环境 环境包括气候条件和场地卫生 (包括净化) 等。前面举例的机壳指纹锈斑也是与环境条件有牵连的。 因为天热, 气温偏高, 操作者易出手汗。所以补救措施除 戴乳胶手套外, 还进一步降低空调温度, 使操作者不出手 汗。

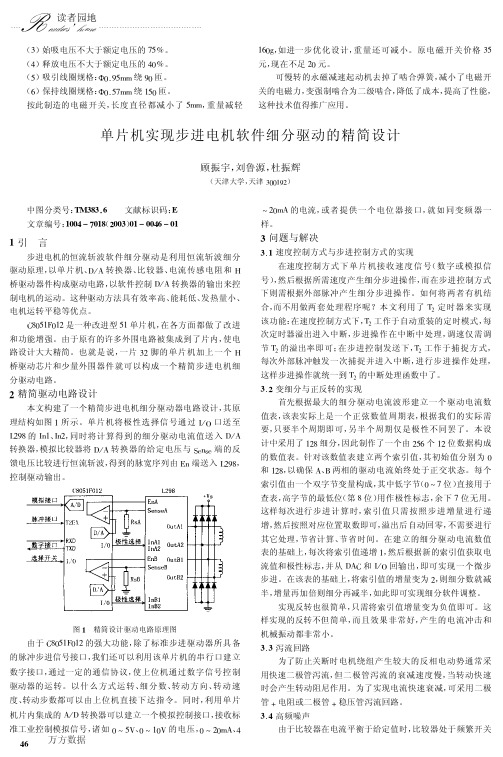

图( 精简设计驱动电路原理图

步进电机的恒流斩波软件细分驱动是利用恒流斩波细分 驱动原理, 以单片机、 比较器、 电流传感电阻和 1 . / 0 转换器、 桥驱动器件构成驱动电路, 以软件控制 . / 0 转换器的输出来控 制电机的运动。这种驱动方法具有效率高、 能耗低、 发热量小、 电机运转平稳等优点。 在各方面都做了改进 23&#+4&+- 是一种改进型 #+ 单片机, 和功能增强。由于原有的许多外围电路被集成到了片内, 使电 路设计大大精简。也就是说, 一片 !- 脚的单片机加上一个 1 桥驱动芯片和少量外围器件就可以构成一个精简步进电机细 分驱动电路。

言

# 问题与解决

# ’ ( 速度控制方式与步进控制方式的实现 在速度控制方式下单片机接收速度信号 (数字或模拟信 号) , 然后根据所需速度产生细分步进操作, 而在步进控制方式 下则需根据外部脉冲产生细分步进操作。如何将两者有机结 合, 而不用做两套处理程序呢?本文利用了 ?- 定时器来实现 每 该功能: 在速度控制方式下, ?- 工作于自动重装的定时模式, 次定时器溢出进入中断, 步进操作在中断中处理, 调速仅需调 节 ?- 的溢出率即可; 在步进控制发送下, ?- 工作于捕捉方式, 每次外部脉冲触发一次捕捉并进入中断, 进行步进操作处理, 这样步进操作就统一到 ?- 的中断处理函数中了。 # ’ - 变细分与正反转的实现 首先根据最大的细分驱动电流波形建立一个驱动电流数 值表, 该表实际上是一个正弦数值周期表, 根据我们的实际需 要, 只要半个周期即可, 另半个周期仅是极性不同罢了。本设 计中采用了 +-3 细分, 因此制作了一个由 -#* 个 +- 位数据构成 的数值表。针对该数值表建立两个索引值, 其初始值分别为 & 和 +-3, 以确保 0、 @ 两相的驱动电流始终处于正交状态。每个 索引值由一个双字节变量构成, 其中低字节 (& = " 位) 直接用于 查表, 高字节的最低位 (第 3 位) 用作极性标志, 余下 " 位无用。 这样每次进行步进计算时, 索引值只需按照步进增量进行递 增, 然后按照对应位置取数即可, 溢出后自动回零, 不需要进行 其它处理, 节省计算、 节省时间。在建立的细分驱动电流数值 表的基础上, 每次将索引值递增 +, 然后根据新的索引值获取电 流值和极性标志, 并从 .02 和 5 / 6 回输出, 即可实现一个微步 步进。在该表的基础上, 将索引值的增量变为 -, 则细分数就减 半, 增量再加倍则细分再减半, 如此即可实现细分软件调整。 实现反转也很简单, 只需将索引值增量变为负值即可。这 样实现的反转不但简单, 而且效果非常好, 产生的电流冲击和

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单片机对仪表步进电机的细分控制

摘要:随着汽车电子业的兴起,仪表步进电机被广泛应用在中高档汽车的组合仪表中(里程表、转速表、油量表及水温表等),其通常采用专用芯片进行控制,软件控制简单但是硬件成本较高。

本文通过单片机及简单外围电路实现对两相仪表步进电机的控制,并通过算法实现两相64拍的16细分控制,保证了仪表指针平稳走动。

关键词:组合仪表;仪表步进电机;细分;单片机

仪表步进电机

步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件。

在非超载的情况下,电机转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机某相线圈加一脉冲信号,电机则转过一个步距角。

这一线性关系的存在,加上步进电机只有周期性的误差而无累积误差等特点,使得在速度、位置等控制领域用步进电机来控制变得非常简单。

虽然步进电机已被广泛地应用,但步进电机并不像普通的直流电机、交流电机那样在常规下使用。

它必须在双环形脉冲信号、功率驱动电路等组成控制系统下使用。

仪表步进电机属于步进电机中体积、功耗较小的类别,可以由单片机或专用芯片的引脚直接驱动,不需外接驱动器,因而在仪表中被用于指针的旋转控制。

需求分析

本方案中使用的仪表具有如下特点和设计参数:

?指针响应灵敏、走位准确,即收到驱动脉冲后不能丢步:?指针转动平稳,即指针从当前位置到目标位置之间的走位要平稳,正、反转都不能出现抖动;

?两相、步距角10°、转动范围300°。

根据技术参数可知,采用两相四拍和两相八拍时的步距角为10°和5°、在300°的范围内只能作30和60个刻度划分,在实际应用中,会发现指针步距角不能满足要求而且抖动不可避免。

为了实现指针高精度的准确走位和平稳运转,要对步进电机步距进行高分辨率细分,这也是设计的难点所在。

步进电机的细分技术是一种电子阻尼技术,其主要目的是提高电机的运转精度,实现步进电机步距角的高精度细分。

其基本概念为:步进电机通过细分驱动器的驱动,其步距角变小了。

如驱动器工作在10细分状态时,其步距角只

为电机固有步距角的十分之一。

以两相四拍为例:当电机工作在不细分的整步状态时,控制系统每发一个步进脉冲,电机转动10°;而用细分驱动器工作在10细分状态时,电机只转动了1°。

细分功能完全是由驱动器或

单片机靠精确控制电机的相电流所宴现的,与电机本身无关。

细分原理

两相四拍A、B、/A、/B的驱动状态表如表1所示。

两相八拍A、B、/A、/B的驱动状态表如表2所示。

从以上的分析可知,两相四拍是整步运转不细分,两相八拍其实是2细分。

合成的磁场和电流矢量夹角以90°和45°的方式变化,如此往复循环。

参考相关资料后不难发现:细分驱动技术常用近似正弦波的阶梯型电流代替矩形波电流,产生一个微步旋转磁场,从而带动电机以更小的步距角转动,其电流波形和旋转磁场矢量如图1所示。

同时由于正弦波电流变化平滑,使电机运行更平稳、噪声更小。

即通过改变相邻两相(A,B)电流的大小和方向(A相正弦波和B相余弦波矢量叠加),以改变合成磁场的夹角,通过电流矢量合成的方式来控制步进电机运转。

硬件设计和软件编程

根据细分原理可知,对于两相步进电机,需要同时控制两组线圈的电压大小和方向才能达到合成电流矢量控制的

目的,控制线圈的电流大小有两种方案:其一是通过单片机写入数字量,由数模转换器件输出模拟电压,控

制线圈电流大小:其二是通过某些单片机自带的PWM 引脚输出占空比可控的方波,用其交流有效值控制线圈电流大小。

很显然,按照正弦规律变化的占空比决定了线圈电流大小也按照相同的正弦规律变化。

线圈的电压施加方向可以通过逻辑门电路来实现。

综上,选用具有两路16位精度PWM功能的ATMEGA48单片机,外围硬件电路设计如图2。

使用该单片机具有PWM功能的PB1和PB2连接

PWM_A和PWM_B、使用两个普通引脚连接DIR_A和

DIR_B即可实现对电机的控制。

原理说明如下:电机的A、/A、B、/B分别对应四输入与门电路的3、6、8、11引脚。

在DIR_A和DIR_B为低电平时,门电路的1、9引脚为0

状态,三极管Q3、Q4截止,门电路的4、12引脚由于上拉处于1状态,这样,与门电路的3、8输出为0,即A、B为Q;此时与门电路的6、11输出与PWM_A和PWM_B保持

一致,即/A、/B由PWM_A和PWM_B决定。

在其他状态下,也具有同类特点:A和/A之间、B和/B之间的通电极性由DIR_A和DIR_B决定:A和/A之间、B和/B 之间的电流大小由PWM_A和PWM_B的占空比决定。

而且只要三极管Q3、Q4工作正常,与门电路就不会出现逻辑混乱的情况。

配合硬件的设计,软件上编写了一个由64个数据组成的数组,分别对应了0~90°正弦波幅度变化的8位数字量化值(以阶梯波的方式模拟了64点正弦波抽样),每个值用来控制输出波形占空比,实际上参与了电流矢量夹角转动90°过程中其电流大小的计算。

众所周知,正弦、余弦波相位相差90°,在已知0~90°正弦波幅度变化表后,同样可以得出90°~180°、180°~270°、270°~360°(0。

)的正弦波、余弦波幅度变化表,所以通过0-90°正弦波幅度变化的8位数字量化表的演化,就可以在两相八拍(二细分)的基础上把电流矢量夹角分成四个象限,配合极性的控制,在每个象限中把A或/A的正弦波和B或/B的余弦波作8种组合,在每种组合中完成电流大小的变化,最终作到两相64拍(16细分)的控制。

而且,最巧妙的一点就在于:通过选择64个数据对应每90°范围的正弦波的64个点,就可以用一个字节的大小来作为区分4个象限的标志,便于对正、余弦的角度进行演化,即0~63对应0~90°,64~127对应90°~

180°,128~191对应180°~270°,192~255对应270°~360°。

两相64拍A、B、/A、/B的驱动状态表如表3(以B 为起始状态)。

由于仪表指针从当前角指向目标角时,变化量会有不同。

为保证指针响应灵敏、无抖动、必须在正、反转时考虑加、减速控制。

程序中,可以根据变化量的大小和正负设定几个控制区间,分别写入不同的延时参数,根据此延时参数来控制电流大小、方向(改变PWM_A和PWM_B、DIR_A 和DIR_B)变化时间,就达到了加、减速的控制的目的。

结语

通过双PWM方式控制两相步进电机,既达到了高精度细分的目的,又在硬件成本上得到了优化。

在现有电路的后级增加功率驱动电路并作程序的少量修改,就可以做成高精度、多细分步进电机驱动器。