氨气洗涤系统中硫酸铵废水的处理与研究

硫酸铵废液处置方案

硫酸铵废液处置方案硫酸铵是一种广泛应用的化学品,其具有良好的溶解性和反应活性,但与之想应的是其产生的废液却是一种危险废物。

硫酸铵废液的处理和处置已成为一个备受关注的问题,本文将探讨硫酸铵废液处理和处置的方案。

硫酸铵废液的特点硫酸铵废液是一种具有较高酸性的废液,其PH值一般在1~3之间。

同时,它还含有大量的铵离子和硫酸根离子,容易引发燃爆和腐蚀性反应,对环境和人类健康造成威胁。

硫酸铵废液的初步处理对硫酸铵废液进行初步处理是重要的第一步,常用的初步处理方法如下:1.酸碱中和法:将硫酸铵废液和碱性溶液进行反应中和,使其PH值逐渐升高至中性左右。

这种方法适用于少量的废液处理,对废液处理后的中性化反应产物需进行合理的排放和处理。

2.沉淀法:将硫酸铵废液在加入混凝剂后形成沉淀,然后进行过滤和洗涤处理,将剩余废液进行中和处理。

使用该法需要选用合适的混凝剂,同时在处理过程中需要控制反应的温度、时间和PH值,以使处理效果达到最佳。

3.蒸发结晶法:将硫酸铵废液进行蒸发结晶处理,得到硫酸铵结晶和蒸发残液。

硫酸铵结晶可以用于生产化肥和其他化学品,而蒸发残液需要进一步处理。

硫酸铵废液的进一步处理对于通过初步处理仍无法处理干净的硫酸铵废液,需要采用更为复杂的进一步处理方法,如下所述:1.活性炭吸附法:活性炭对硫酸铵废液有很好的吸附作用,可以有效地去除废液中的难以处理物质如氨和其他有机物,从而提高其水质和安全性。

但使用活性炭吸附法需要考虑其反应速率以及对环境的潜在影响。

2.离子交换法:离子交换法是一种高效的处理方法,可以去除废液中的杂质离子,如铵离子和硫酸根离子。

采用该法需要注意合适的离子交换树脂和反应条件的控制。

3.氯化镁沉淀法:氯化镁沉淀法是一种化学法,可用于对废液中的金属离子、非金属离子和有机物进行还原处理,然后将其形成的水溶性氯化物沉淀下来处理。

结论硫酸铵废液处理和处置是一个复杂的过程,要求选用合适的方法和反应条件进行处理,以达到化学品安全生产和环境保护的目的。

高浓度含硫、含氨废水的处理方法探讨

本文读者也读过(1条) 1. 杨民.孙承林.陈拥军.杜鸿章.何雨.王全义.胡玉安.王昌东 催化湿式氧化处理高含硫废水的研究[期刊论文]-环 境污染治理技术与设备2003,4(5)

本文链接:/Periodical_zgxjsxcpjx200922078.aspx

14000左右。

低溶液中的硫、氨氮含量和COD值的工艺路 线可行。 3最终阶段 通过前两个阶段的试验,有i种工艺路 线可以选择,分别是双氧水直接氧化法、硫化 钠蒸发结晶法和汽提+湿法氧化脱硫。 在脱硫试验中,因为汽提后的气体巾含 有少量氮,因此有利1二硫化氢气体的吸收,但 是也有很多不利因素影响硫化氢的吸收效 果: 3.1气体和脱硫液换质面积太小,仅有 一盘高约150ram,直径约600mm的不锈钢波 纹网填料面积,而且该规整填料还是拆散后 散堆在填料塔内,因此换质面积更小。 3.2因为装置比较小.因此在再生槽上 部仅安装两组喷射器。而且两组喷射器共用 一个气液混合管,喷射器自吸空气和气液混 合面积较小,不利于溶液再生。 3.3装置较小,任何一个微调表现在系 统上都比较大,调节余地和调节手段有限。 4总结 试验时期,根据高分水的物理和化学性 质,加上做了大量的试验对其性质进行摸索, 最后结合现有的污水处理方法,提出三种污

2中期阶段

名

称

kg/m

3

高

1 0 14.3 1 O.2

分 称

水

密度

PH值COD名’硫含量mg/L 氨含量mg/L

26000 310 00

mg/L

3 8 62 0

水处理方案,分别是: 4.1双氧水直接氧化法 4.2硫化钠蒸发结晶法 4.3汽提+脱硫法 综合以上因素,汽提十湿法氧化脱硫工艺 成熟,应用广泛,运行成本低,处理效果好,装 置操作弹性较大。目前汽提和湿法脱硫都有 大量的应用实例,同行业经验丰富。湿法脱 硫,在中小合成氨厂脱硫效果好、装置运行稳 定,在业内有很高的知名度。最终选择汽提+ 脱硫—r艺,并对此工艺路线进行验证,最终试 验结果比较理想,证明了该工艺路线的可行 性。

陀学沉淀法处理高浓度硫酸铵废水的研究

度 氨 氮废 水 的处 理 方 法 主要 有 物 化 法 、 物 法 和 化 生 学 法 等 。化 学沉淀 法 去 除氨 氮 的 原 理 是在 废 水

氨氮 的去 除率 ( 图 1 示 ) 如 所 。由 图 l可 见 , 随着 p H 的增 大 , 氨氮 的去 除率 增加 。当 p 9 5时 , 氮 的 H= . 氨

王赤炎 吕学功 沈玉龙 , , ,

(.唐 山市燃气 集 团有 限公 司 , 北唐 山 0 30 ;.唐 山师范学 院化 学 系 , 北唐 山 03 0 ) 1 河 60 02 河 60 0 摘 要 : 用化 学沉 淀 法处理 了高浓度硫 酸铵 废 水 , C ( H) 采 以 a O 为沉 淀剂 除去废 水 中的硫 酸 根

验 姘 宽

文章编号 :6 1 9 9 2 1 ) 0— 0 6— 4 17 —80 ( 02 1 0 2 0

Cl a i o l e n ng W rd

清 洗世 界

第2 卷第 1期 8 0

2 1 年 1 月 02 0

化 学 沉 淀 法 处 理 高 浓度 硫 酸铵 废 水 的研 究

度硫酸铵废水因为其 中高浓度 的氨氮含量 , 必须经

过 预处 理才 能排 放 到 公 共 工 业 污 水 处 理 系统 , 否则 会 使 工业 污水 处 理 系 统 不 能 正 常 运 转 。 目前 , 浓 高

的超标排放引起水体富营养化 , 造成环境污染 , 这类

废水 必 须经 过处 理达 到排 放标 准 后才 能 排放 。高浓

基金项 目: 唐山市 自然科学研究基金 (0 4 2 1 1 10 0 C一3 ) 收稿 日期 :0 2— 7—1 21 0 1 作者 简介 : 王赤炎 (9 1 , , 17 一) 男 河北唐 山人 , 学士 , 副高级 工程 师 , 研究方 向为化工 。

氨法脱硫系统工艺优化分析与应用

氨法脱硫系统工艺优化分析与应用氨法脱硫技术是一种常用于燃煤电厂和工业锅炉中的脱硫技术。

通过将氨水与烟气中的二氧化硫进行反应,将其转化为硫酸铵,从而达到减少空气污染物排放的目的。

在实际应用中,氨法脱硫系统存在一些问题和不足之处,如脱硫效率不高、氨逃逸严重、脱硫废水处理难等,因此需要对其工艺进行优化分析和改进。

一、工艺原理氨法脱硫技术的基本原理是将含有二氧化硫的烟气经过喷雾塔,与氨水进行接触反应,生成硫酸铵颗粒并形成脱硫废水。

其中主要的反应方程式为:SO2 + 2NH3 + H2O = (NH4)2SO3(NH4)2SO3 + H2SO4 = 2NH4HSO4在这个反应过程中,氨水起到了中和和还原作用,将二氧化硫转化为相对无害的硫酸铵颗粒,从而达到净化烟气的目的。

二、系统组成氨法脱硫系统主要由喷雾塔、吸收器、氧化器、堆肥池、除氨设备、再生器和脱硫废水处理设施等部分组成。

喷雾塔是氨法脱硫系统的核心部件,用于将烟气和氨水进行充分接触和反应;吸收器用于收集并处理含有硫酸铵颗粒的烟气;氧化器用于将硫酸铵颗粒转化为硫酸铵;堆肥池用于暂存和处理脱硫废水;除氨设备用于去除脱硫废水中的氨气;再生器用于再生氨法脱硫系统中使用的氨水;脱硫废水处理设施用于处理脱硫废水中的污染物。

三、存在问题虽然氨法脱硫技术已经在国内外的燃煤电厂和工业锅炉中得到广泛应用,但在实际操作中还存在一些问题和难点:1. 脱硫效率不高。

由于烟气中的湿度和温度变化较大,以及烟气中存在着除硫剂的分布不均匀问题,导致氨法脱硫系统的脱硫效率不稳定,难以保证达标排放。

2. 氨逃逸严重。

在氨法脱硫过程中,由于氨水蒸气的挥发和气泡塔的氨泄漏等原因,导致氨气逃逸严重,不仅对环境造成污染,还会引起安全隐患。

3. 脱硫废水处理难。

由于氨法脱硫系统产生的废水中含有大量的硫酸铵和氨,难以直接排放,需要进行专门的处理和再利用。

四、优化分析针对氨法脱硫系统存在的问题和难点,可以从以下几个方面进行优化分析和改进:1. 提高脱硫效率。

含硫含氨污水预处理工艺的研究

图 3 结焦对污水汽提浮阀塔盘影响示意

( 2) 沉积在换热器、 管线中 , 阻塞水流或气流。 主要表现在进料冷换器的管程和净化水冷换器的 壳程底部淤积焦粉 , 造成事实上的 换热面积减小 和冷换效率下降, 并阻塞介质流动, 特别在装置生 产的末期。 ( 3) 影响后续氨压机的长周期运行和液氨产 品质量。近年来, 有 些含硫污水单 塔汽提装置塔

2007 年第 23 卷第 5 期

石油化工安全环保技术 PETROCHEM ICAL SA FETY AND ENV IRONM ENTAL PROT ECT ION TECHNOLOGY

51

含硫含氨污水预处理工艺的研究

夏取胜

( 中国石油化工股份有限公司武汉分公司, 湖北 摘 武汉 430082)

要 : 从含硫含氨污水的来源及污染物含量入手 , 分别论述污水汽提装置预处理工艺中

2 2 瓦斯危害 在来水和瓦斯脱气罐负荷正 常的情况下, 瓦 斯在 脱 气 罐 内 可 以 脱 至 气 相 压 力 接 近 常 压 ( 0 01 M Pa)的状态 , 进入后续原料污水罐后 , 基 本无明显的瓦 斯气体从水封罐的正压 出口排出 , 瓦斯危害不明显。在上游装置分液罐界面控制或 操作异常、 瓦斯脱气罐超负荷等情况下, 将发生严 重的环境污染、 人员中毒或设备损害。 2005 年 6月

2原料含硫含氨污水主要来源统计常减压催化加氢焦化发生部位和过程减压塔顶注入氨水防止设备腐蚀通过相离罐分离出含氨污水提升管中加入蒸汽油蜡油形成雾化混合物进行催化反应从分馏塔顶回流罐及吸收稳定回用水中产盐水吸收介防止管道低温结晶堵塞从高低压分离器中分污水渣油中含有硫化物和氨在加热炉内注入除盐提高流速防止结焦过焦碳塔从分馏塔顶冷凝分污水主要成分含氨污水悬浮汽油气态烃类水悬浮汽油气态烃类h次加工柴油和少量焦化水悬浮汽油气态烃类焦22瓦斯危害在来水和瓦斯脱气罐负荷正常的情况下001mpa的状态进入后续原料污水罐后本无明显的瓦斯气体从水封罐的正压出口排出瓦斯危害不明显

硫氨处理

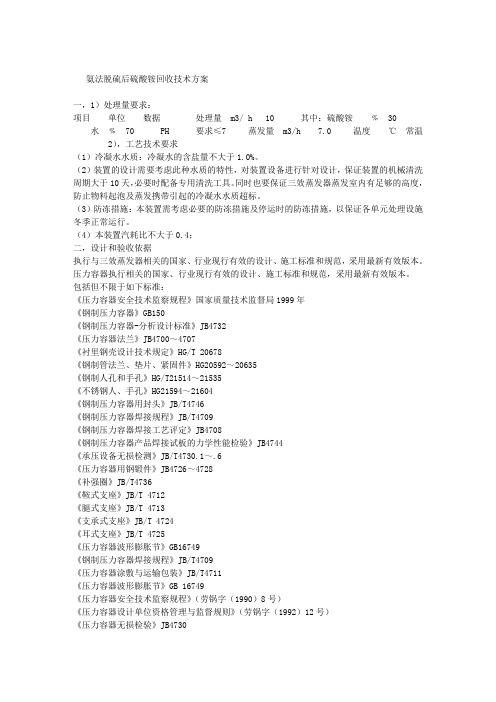

一,1)处理量要求:项目单位数据处理量m3/ h 10其中:硫酸铵﹪30水﹪70PH 要求≤7蒸发量m3/h 7.0温度℃常温2),工艺技术要求(1)冷凝水水质:冷凝水的含盐量不大于1.0%。

(2)装置的设计需要考虑此种水质的特性,对装置设备进行针对设计,保证装置的机械清洗周期大于10天,必要时配备专用清洗工具。

同时也要保证三效蒸发器蒸发室内有足够的高度,防止物料起泡及蒸发携带引起的冷凝水水质超标。

(3)防冻措施:本装置需考虑必要的防冻措施及停运时的防冻措施,以保证各单元处理设施冬季正常运行。

(4)本装置汽耗比不大于0.4;二,设计和验收依据执行与三效蒸发器相关的国家、行业现行有效的设计、施工标准和规范,采用最新有效版本。

压力容器执行相关的国家、行业现行有效的设计、施工标准和规范,采用最新有效版本。

包括但不限于如下标准:《压力容器安全技术监察规程》国家质量技术监督局1999年《钢制压力容器》GB150《钢制压力容器-分析设计标准》JB4732《压力容器法兰》JB4700~4707《衬里钢壳设计技术规定》HG/T 20678《钢制管法兰、垫片、紧固件》HG20592~20635《钢制人孔和手孔》HG/T21514~21535《不锈钢人、手孔》HG21594~21604《钢制压力容器用封头》JB/T4746《钢制压力容器焊接规程》JB/T4709《钢制压力容器焊接工艺评定》JB4708《钢制压力容器产品焊接试板的力学性能检验》JB4744《承压设备无损检测》JB/T4730.1~.6《压力容器用钢锻件》JB4726~4728《补强圈》JB/T4736《鞍式支座》JB/T 4712《腿式支座》JB/T 4713《支承式支座》JB/T 4724《耳式支座》JB/T 4725《压力容器波形膨胀节》GB16749《钢制压力容器焊接规程》JB/T4709《压力容器涂敷与运输包装》JB/T4711《压力容器波形膨胀节》GB 16749《压力容器安全技术监察规程》(劳锅字(1990)8号)《压力容器设计单位资格管理与监督规则》(劳锅字(1992)12号)《压力容器无损检验》JB4730《压力容器油漆、包装、运输》JB2532《钢制化工容器设计基础规定》HG20580《钢制化工容器材料选用规定》HG20581《钢制化工容器强度计算规定》HG20582《钢制化工容器机构设计规定》HG20583《钢制化工容器制造技术要求》HG20584《板式换热器》GB1649《换热器学会标准—蒸汽表面冷凝器标准》HEI《管式换热器制造商学会标准》TEMA《管式换热器》GB151三,方案选择:1,本系统的工艺流程如下:冷凝液部分:原料→原料泵→预热器→一效→二效→三效→冷凝器→液封槽→排出固料部分:三效蒸发器→出料泵→结晶釜→离心机→干燥机→料仓→包装机2,采用三效蒸发浓缩设备,工艺流程见附图。

氨法脱硫后硫酸铵回收技术方案

氨法脱硫后硫酸铵回收技术方案一,1)处理量要求:项目单位数据处理量m3/ h 10 其中:硫酸铵﹪30 水﹪70 PH 要求≤7 蒸发量m3/h 7.0 温度℃常温2),工艺技术要求(1)冷凝水水质:冷凝水的含盐量不大于1.0%。

(2)装置的设计需要考虑此种水质的特性,对装置设备进行针对设计,保证装置的机械清洗周期大于10天,必要时配备专用清洗工具。

同时也要保证三效蒸发器蒸发室内有足够的高度,防止物料起泡及蒸发携带引起的冷凝水水质超标。

(3)防冻措施:本装置需考虑必要的防冻措施及停运时的防冻措施,以保证各单元处理设施冬季正常运行。

(4)本装置汽耗比不大于0.4;二,设计和验收依据执行与三效蒸发器相关的国家、行业现行有效的设计、施工标准和规范,采用最新有效版本。

压力容器执行相关的国家、行业现行有效的设计、施工标准和规范,采用最新有效版本。

包括但不限于如下标准:《压力容器安全技术监察规程》国家质量技术监督局1999年《钢制压力容器》GB150《钢制压力容器-分析设计标准》JB4732《压力容器法兰》JB4700~4707《衬里钢壳设计技术规定》HG/T 20678《钢制管法兰、垫片、紧固件》HG20592~20635《钢制人孔和手孔》HG/T21514~21535《不锈钢人、手孔》HG21594~21604《钢制压力容器用封头》JB/T4746《钢制压力容器焊接规程》JB/T4709《钢制压力容器焊接工艺评定》JB4708《钢制压力容器产品焊接试板的力学性能检验》JB4744《承压设备无损检测》JB/T4730.1~.6《压力容器用钢锻件》JB4726~4728《补强圈》JB/T4736《鞍式支座》JB/T 4712《腿式支座》JB/T 4713《支承式支座》JB/T 4724《耳式支座》JB/T 4725《压力容器波形膨胀节》GB16749《钢制压力容器焊接规程》JB/T4709《压力容器涂敷与运输包装》JB/T4711《压力容器波形膨胀节》GB 16749《压力容器安全技术监察规程》(劳锅字(1990)8号)《压力容器设计单位资格管理与监督规则》(劳锅字(1992)12号)《压力容器无损检验》JB4730《压力容器油漆、包装、运输》JB2532《钢制化工容器设计基础规定》HG20580《钢制化工容器材料选用规定》HG20581《钢制化工容器强度计算规定》HG20582《钢制化工容器机构设计规定》HG20583《钢制化工容器制造技术要求》HG20584《板式换热器》GB1649《换热器学会标准—蒸汽表面冷凝器标准》HEI《管式换热器制造商学会标准》TEMA《管式换热器》GB151三,方案选择:1,本系统的工艺流程如下:冷凝液部分:原料→原料泵→预热器→一效→二效→三效→冷凝器→液封槽→排出固料部分:三效蒸发器→出料泵→结晶釜→离心机→干燥机→料仓→包装机2,采用三效蒸发浓缩设备,工艺流程见附图。

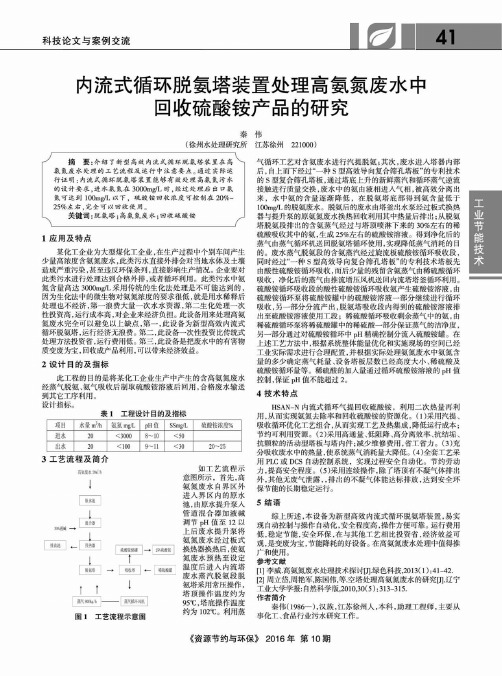

内流式循环脱氨塔装置处理高氨氮废水中回收硫酸铵产品的研究

行 证 明 :内 流 式 循 环 脱 氨 塔 装 置 能 够 有 效 处 理 高 氨 氮 污 水

mg/L 的 设 计 要 求 ,进 水 氨 氮 在 3000

时 ,经 过 处 理 后 出 口 氨

mg/L 氮 可 达 到 100

以 下 ,硫 酸 铵 回 收 浓 度 可 控 制 在 20%~

2 5 % 左 右 ,完 全 可 以 回 收 使 用 。

p H 稀硫酸循环泵将稀硫酸罐中的稀硫酸一部分保证蒸气的洁净度,

另一部分通过对硫酸铵循环中 精确控制分流人硫酸铵罐。在

上 述 工 艺 方 法 中 ,根 据 系 统 整 体 能 量 优 化 和 实 施 现 场 的 空 间 已 经 丁.业实际需求进行合理配置,并根据实际处理氨氮废水中氨氮含

2 设计目的及指标

循环脱氨塔,运行经济无浪费。第 二 ,此设备一次性投资比传统式

处理方法投资省,运行费用低。第 三 ,此设备是把废水中的有害物

质 变 废 为 宝 ,回 收 成 产 品 利 用 ,可 以 带 来 经 济 效 益 。

吸 收 ,净化后的蒸气由推流增压风机送回内流塔塔釜循环利用。 硫 酸 铵 循 环 吸 收 段 的 酸 性 硫 酸 铵 循 环 吸 收 氨 产 生 硫 酸 铵 溶 液 ,由 硫酸铵循环泵将硫酸铵罐中的硫酸铵溶液一部分继续进行循环 吸 收 ,另一部分分流产出,脱氨塔吸收段内得到的硫酸铵溶液排 出 至 硫 酸 铵 溶 液 使 用 工 段 ;稀 硫 酸 循 环 吸 收 剩 余 蒸 气 中 的 氨 ,由

S 的。废水蒸气脱氨段的含氨蒸汽经过旋流板硫酸铵循环吸收段,

同时经过“一 种 型高效导向复合筛孔塔板”的专利技术塔板先

造成严重污染,甚至违反环保条列,直接影响生产情况。企业要对 由酸性硫酸铵循环吸收,而后少量的残留含氨蒸气由稀硫酸循环

氯化铵硫酸铵废水处理

目录摘要 (2)Abstract (2)1绪论 (3)2文献综述 (4)2.1氨氮废水对环境的危害 (4)2.2氨氮废水的处理研究进展 (4)2.2.1氨氮废水的主要处理方法比较 (4)2.2.2节能减耗的生物脱氮新工艺 (6)2.3国内外氨氮废水处理技术现状与研究进展 (6)2.3.1高浓度氨氮废水处理技术现状与研究进展 (6)2.3.1.1物化法处理高浓度氨氮废水 (7)2.3.1.1.1吹脱法 (7)2.3.1.1.2离子交换法 (8)2.3.1.1.3膜分离法 (8)2.3.1.1.4联合处理法 (9)2.3.1.2生物脱氮法处理高浓度氨氮废水 (9)2.3.2中浓度氨氮废水处理技术现状与研究进展 (10)2.3.2.1物理化学法处理中浓度氨氮废水 (13)2.3.2.1.1离子交换法 (13)2.3.2.1.2联合处理法 (14)2.3.2.2生物脱氮法处理中等浓度氨氮废水 (14)2.3.3低浓度氨氮废水处理技术现状与研究进展 (15)2.3.3.1物化法处理低浓度废水 (15)2.3.3.1.1离子交换法 (15)2.3.3.1.2折点氯化法 (16)2.3.3.1.3其他方法 (16)2.3.3.2生物脱氮法处理低浓度废水 (16)2.4氨氮废水治理技术发展趋势 (19)参考文献 (20)摘要随着我国国民经济的迅速发展,氨氮污染变得日益严重。

氨氮是引起水体富营养化和环境污染的重要物质,水体中氨氮浓度过高,会抑制水体中的自然硝化,引起水体溶解氧下降,导致鱼类中毒,降低水体自净能力。

因此研究经济有效的控制氨氮废水污染的技术成为水污染治理的重点和热点。

关键词:氨氮废水;处理;高效;再生AbstractWith the rapid development of the economy of our country, the pollution of water body is increasingly serious. Ammonia-nitrogen is an important contaminant for eutrophication of water body and environmental pollution. With high concentration of NH4+-N, natural nitration is restrained, DO becomes decline, fishes are poisoned, and the self-depuration ability of water is reduced. To study an economical and efficient way to control the NH4+-N pollution has become an important program at the present. Keywords:NH3-N removal wastewater; treatment; efficient; recycle1、绪论近年来,我国的工农业生产取得了快速的发展,但随之而来的则是环境污染的加剧。

高浓度硫酸铵废水石灰法脱氨工艺研究

从表 2 中可以看出,处理 1 t 废水支出的氢氧化 钠费用为 244. 8 元,在总费用支出中占比超过 90%, 抵消回收 氨 水 的 收 益 后, 吨 水 支 出 成 本 仍 有 222. 6 元。 若用熟石灰替代氢氧化钠作为碱源,吨水理论加 入量应为 57 kg,若 1 吨熟石灰价格为 1000 元,则理

少,但吹 脱 塔 出 水 氨 氮 仍 有 100 ~ 200 mg / L, 无 法 达 准[11] 。 相比吹脱法和磷酸铵镁沉淀法,汽提精馏脱氨

标 [7-8] ,另外氨也无法回收并 造 成 氨 气 二 次 污 染 [9-10] ;

法不仅能将废水中氨氮去除至 10 mg / L 以下,而且可

磷酸铵镁沉淀法是指向废水中加入磷酸根和镁离子, 将氨氮以氨水形式回收,氨回收率超过 95%,是处理高

水滴,顺着填料间隙次第落下,与从塔底向上吹送的 到塔中,部分作为氨水产品采出,氨水浓度≥15%;随

空气或蒸汽逆流接触,氨从水相转移至气相,并随空 气或蒸汽排 放,完 成 吹 脱 过 程[5-6] 。 吹 脱 法 设 备 投 资

着 NH3 不断 挥 发, 废 水 中 氨 浓 度 越 来 越 低, 到 塔 釜 时,废水中的 氨 浓 度 降 至 3 mg / L 以 下,达 到 排 放 标

图 2 废水 pH 随熟石灰加入量变化规律

量增加至 66. 8 g / L 时,废水 pH 虽然提高到 12. 65,但

NH3 转 化 率 仅 为 92. 01%, 也 没 达 到 理 论 值 99% 以 上,此后随着熟 石 灰 添 加 量 的 增 加,废 水 pH 和 NH3 转 化 率 均 不 再 明 显 上 升, NH3 转 化 率 没 能 达 到 99. 98%的理论 值。 试 验 结 果 表 明:1) 按 式 ( 2) 计 算

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

泵加压至 016 MP a ( G ) 后, 与反应后的溶液在 进料换热器换热后排出。

经过汽提塔汽提后, 硫酸铵废水分成塔顶的 20 w %t 的氨水产品和塔底的 N a2 SO4 溶液。其中 N a2SO4 溶液的氨氮含量小于 200 ppm。由于此类 废水控制严格, 氨氮含量 [ 20 ppm 才可以直接 排放。因此, 塔底的 N a2 SO4 溶液还需送污水处 理厂采用生物法进一步处理。

415 经济收益

通过对两种方案的经济性分析, 蒸发法处理 硫酸铵废水的年成本约为 103147万元。而汽提 法由于增加了原料 NaOH 的消耗, 故其成本高达 260175万元。此外, 由于汽提法处 理后的硫酸 钠废水还需污水处理厂再处理, 其费用为 115元

/ ,t 因此其实际成本为 262135万元。 结合副产品的收益, 综合各方案的投入及产

414 产品收益

在处理废水达标的前提下, 蒸发法年产硫铵 副产品 1896 ,t 按每吨硫铵价格 570元 (表 5) , 约合 108107 万元。汽 提法 年 副产 20w %t 氨水 2440,t 约合 26814 万元。因此, 在满足 处理废 水目标的基础上, 汽提法通过副产品的收益远高 于蒸发法。

4 经济性分析

根据目前市 场行情和 项目情况, 确定了 原 料、公用工程及产品的价格, 见表 5。

表 5 原料、公用工程及产品价格表 (元 / t)

项目 01 6M PaG 蒸汽

价格 150

项目

价格

硫铵

570

1 kwh 电 循环水 新鲜水

01 8

20w t% 氨水

1100

01 3

48w t% N aOH

表 3 汽提法产品分析

NH3 + H2 O

( kg/ h) ( w t% )

2441 56

80

611 14

20

0

0

0

0

3051 7

100

N a2 SO 4

( kg /h )

( w t% )

106419

791 81

பைடு நூலகம்

01 27

01 02

141 41

11 08

254172 133413

191 09 100

出, 由式 ( 1) 可得蒸发法和汽提法的年经济效 益分别为 4160万元、 6105万元。由此可得, 两 种方案在处理废水满足排放要求的基础上, 均能 形成实际收益, 取得了双重效果。但形成的年经 济效益较低, 且两种方案效益相近。在副产品利 用方面, 考虑到汽提法的副产氨水恰好为项目主 工艺装置的原料, 故无需考虑长期外售和贮存的 问题, 而蒸发法的副产硫铵则需作为化肥另寻销 售渠道。因此, 综合能耗、设备一次性投入及维 护费用、经济效益和副产品利用等方面, 汽提法 是处理该项目中硫酸铵废水更为合理有效、经济 性更好的方案。

6

CH EM ICAL ENG INEER ING DESIGN

化工设计 2010, 20( 5)

用, 见表 6。

表 6 公用工程年消耗量和费用

蒸发法

汽提法

年消耗量

年费用 (万元 )

蒸汽

5280 t

7912

电

11 11 @ 105 kwh 81 896

冷却水 11 33 @ 105 t

新鲜水

0

31 974 0

2 工艺流程

本文研究某项目氨气洗涤系统中产生的硫酸 铵废水, 其处理量为 911kg / h, 温度和压力分别 为 40e 和 013 MP a ( G) , 组成见表 1。

表 1 硫酸铵废水组成表

组成 含量, w t%

H 2O 7410

( NH4 ) 2 SO 4 261 0

含量, m o%l

9514

双效蒸发获得的完成液通过后处理单元回收 硫酸铵。

完成液经二效出料泵送增稠器, 顶流返回硫 酸铵储槽循环, 底流进离心机。经离心分离操作 形成的硫酸铵结晶进流化床干燥器, 干燥后硫酸 铵作为成品采出, 夹带少量硫酸铵固体颗粒的热 空气首先经旋风分离器提高硫酸铵的回收率。其 次, 进水浴除尘器, 尾气由引风机放空, 洗液经 洗水泵排出。

由表 2可知, 硫酸铵废水经蒸发法处理后, 不仅达到了 对废水的处理 要求, 氨氮 含量小于 200ppm, 而且排放水中 基本不含氨氮, 无需再 送处理厂进一步处理。蒸发获得的硫酸铵浓度为 9918 w %t , 作为副产 品采出。尾气 主要为空气 和少量水, 无毒害物质, 可直接排空。

由表 3 可知, 汽提 法将硫酸 铵废 水处理 为 N a2 SO4 溶液和氨水。其中, N a2 SO4 溶液氨氮含量 为 200ppm, 满足了污水处理厂进一步处理的水质 要求。氨水浓度为 20 w %t , 作为副产品采出。

212 汽提法

采用蒸汽汽提的方式将氨汽提至塔顶, 经冷 凝后部分作为产品氨水采出。同时将塔底溶液中 氨氮含量降低至 200 ppm 以下, 从而达到对硫酸 铵废水的预处理。对比蒸发法, 该法大大降低了 蒸汽的用量, 降低了能耗, 其工艺流程见图 2。

图 2 汽提法处理 硫酸铵废水工艺流程

储存在硫酸铵储槽中的 26 w %t 的硫酸铵废 水经硫酸铵溶液泵加压后与 NaOH 溶液在混合器 中混合并发生反应, 生成 N a2 SO4 和氨水。反应 后的溶液在进料换热器中 加热至 90e 后进蒸汽 汽提塔。

总计

921 07万元

年消耗量

年费用 (万元 )

3200 t

48

31 52 @ 104 kwh 21 816

11 88 @ 105 t 51 635

11 08 @ 105 t 41 644

611 09万元

由表 6可知, 蒸发法公用工程年消耗 92107 万元, 比汽提法 多花费 50% 还多。可 见, 汽提 法运行成本较低。

4

CH EM ICAL ENG INEER ING DESIGN

化工设计 2010, 20( 5)

21111 蒸发单元 该单元的主要功能是通过蒸发部分水, 提高

废水中硫酸铵的浓度, 起到增浓废水的作用。 储存在硫酸铵储槽中的氨气洗涤系统废水,

经硫酸铵溶液泵加压, 送预热器加热后进一效蒸 发器的蒸发室。蒸汽从加热室壳侧进入, 加热浓 缩硫酸铵废水。

关键词 硫酸铵废水 蒸发法 汽提法

1 概述

氨氮废水作为工业生产中的一种常见废水, 目前的处理 方法主要有物 化法、生物 法和化学 法 [ 1, 2] 。随着环保要求和废水排放指标的日益严 格, 很多废水存在 氨氮严重 超标的情 况 [ 3] , 因 此, 去除废水中的氨氮已成为很多行业污水处理 上存在的主要问题之一 [ 4] 。

蒸发法 01 66 1319 161 56 0

汽提法 01 4 41 4

231 48 1135

由表 4可知, 蒸发法采用二效蒸发, 蒸汽用 量为 0166 t / h, 比汽提法多用 65% 。此外, 蒸发 法的用电量为 1319kW, 也远高于汽提法。这主 要是由于蒸发法耗电设备多, 除泵以外还有增稠 器、离心机、引风机等, 而汽提法仅为 4台电机 功率为 111 kW 的泵。在用水消耗方面, 汽提法 比蒸发法每小时多用 6192 t循环水和 1135 t新鲜 水。但综合来看, 由于蒸汽是主要的公用工程消 耗, 故对比蒸发法, 汽提法相对节能。

H2O

01 47 01 2

A ir

0

0

总计 2371 33 100

水

( kg / h) ( w t% )

0

0

6611 49 100

0

0

6611 49 100

排出气体

( kg/ h) ( w t% )

0

0

121 18 11 5

800 981 5

8121 18 100

组分

H2O NH3 N aOH N a2 SO 4 总计

750

41 3

依据对两种方案的经济性进行分析。其中, 年经济效益按式 ( 1) 计算 [ 7] 。

E M = Bi @ Pi - F - U - C /h

( 1)

式中, B、 P、 F、 U、 C 和 h 分别为价格、年产

量、年原料消耗、年公用工程消耗、年设备费及

设备折旧年限 ( 取 10 年 )。为了 便于计算, 将

蒸汽汽提塔塔顶冷凝器采用循环冷却水为冷 剂。塔底采用 016 MP a ( G ) 的蒸汽汽提, 氨汽 提至塔顶并进塔顶冷凝器冷凝。经回流罐后由回 流泵加压至 017M Pa ( G) , 一部分冷却的氨水回 流至汽提塔, 一部分以产品形式采出。采出的氨 水浓度为 20 w %t 。经氨水冷却器冷却后送回收 氨水储罐。汽提塔塔底为硫酸钠水溶液, 由塔底

3 结果分析

311 产品分析

两种方案在废水处理过程中, 均同时获得了 副产品, 即蒸发法的硫铵和汽提法的氨水。两种 方案的处理结果见表 2和表 3。

表 2 蒸发法产品分析

组分

( NH 4 ) 2 SO 4 产品 ( kg / h) ( w t% )

( NH4 ) 2SO4 2361 86 991 8

413 设备费

蒸发法和汽提法的设备费对比见表 7。

表 7 设备费对比

(万元 )

蒸发法

汽提法

换热器

48

9

泵、离心机和风机

30

81 4

塔

0

51 6

其他

36

7

共计

114

30

从表 7中可知, 汽提法的设备费一次性投入 仅为 30万元, 不足蒸发 法的 1 /3。可 见, 流程 简单、设备少是汽提法优于蒸发法的重要原因之 一。不仅如此, 汽提法设备维护费也较蒸发法少 很多。