⒈目的-检验和试验状态控制程序.

公司质量管理体系检验和试验状态控制程序

公司质量管理体系检验和试验状态控制程序1.目的检验和试验状态的标识,是为了表明产品是否经过检验和试验,以及检验和试验后合格与否.防止不同状态的产品混淆,错用不合格品,确保只有经检验和试验合格的产品才能转序入库、发出和使用.2.适用范围适用于本公司范围内所有原材料,外购外协件,自制零件和最终产品的检验和试验状态标识.3.定义3.1检验和试验状态――用标识表明产品是否已进行检验和试验,检验和试验的结果是否合格.4.职责4.1质保部是检验和试验状态控制的归口管理部门.4.2原材料、外购外协件的检验和试验状态标识由采购课、质保部负责.4.3仓库、生产车间、班组负责人、有关辅助人员和检验人员负责检验和试验状态标识的正确、移转和维护.5.工作程序5.1检验和试验状态标识及色彩区别:a.待验(品)-----表示该产品没有或正在检验和试验中.b.合格品(证)-----表示该产品已合格.c.不合格品(可分降级使用、废品)-----表示该产品的确定不合格.d.待判------表示该产品等待评价.各类不同状态的标识使用不同颜色的标签附系在产品容器上.5.2状态区域5.2.1产品状态的堆放区域分为合格品、待检品、不合格品、废品和已检待判五个区域.5.2.2各类不同状态的产品,放置在指定对应的堆放区域内有效控制。

5.3检验和试验状态的控制程序5.3.1对进厂的原材料、外购外协件,由仓库保管员放在指定产品区,并挂上白色标签“待检”标识,等待检验.5.3.2经质保部检验合格后出具《产品检验合格单》及挂上“合格品”撤去“待检”标签后,仓库保管员将该产品移入仓库正常保管区域.5.3.3对于生产紧张,没来得及检验的产品,需紧急放行的,在紧急放行的原材料或外购外协件相应的《质量记录卡》上盖上紧急放行图章,便于跟踪,以便出现问题时能及时返回.5.3.4对生产过程中在制品由当班员工及时粘贴检验状态标签.5.3.5质保部检验人员按规定的程序或有关规定执行检验和试验,根据检验和试验结果分别粘贴“合格”、“不合格品”、“废品”、“降级”标签,以区分经过检验和试验合格与否.并按规定的内容清楚明确地填写有关内容,在检验记录中予以记录.5.3.6车间员工必须按有关规定的要求,对贴有合格标签的产品或物资方可接收,在产品搬运或转序时,应注意保护检验状态标识,不得遗失、损坏,质保部检验人员应对检验和试验状态标识进行监督,对每批产品的状态标识应予以记录和保存.未标识状态的产品作为可疑材料按《不合格品控制程序》处置.5.4在难以进行产品标识情况,以及经济上合理的情况下,由质保部与制造部协商用其他标识方法.5.5当顾客要求时,对样件和批量认可(生产件批准)时须按顾客指定的方法对产品进行标识。

检验与试验控制程序

检验与试验控制程序1.目的:为确保产品满足规定的要求,确保产品质量,在产品特性形成的过程中,规定检验和测量程序、抽样方法、对于产品实施监视和测量,以保证产品质量。

2. 范围:适用于所有产品进货、过程及最终产品的测量和检验、物理试验。

3.术语/定义:检验:通过观察和判断,必要时结合测量、进行的符合性评价。

试验:对给定的产品过程、按照规定程序确定一个或多个特性的作业。

全尺寸检验:是指零件在设计记录上标明的所有的尺寸进行完整的测量、除非在客户已批准的控制计划中另有检验频次规定,客户可要求每年都对所有产品进行全尺寸检验。

4.程序:4.1 进货检验:质量部负责编写《产品检验指导书》规定每一工序的检验项目和方法,所使用的检验工具,抽样的要求和抽样间隔时间,自检和巡检,最终检验的项目和标准。

4.2 原材料的进货检验:4.2.1 PMC部仓库根据《采购控制程序》的要求,核对质量保证书、重量、件数、规格编号、价格、合同号、钢种、炉号、保留每一批原材料的炉号和质量保证书或复印件,同时进行重量或数量的验收。

4.2.2 质量部进行厚度、外形尺寸,直径和长度的测量。

4.3 外协件的验收:4.3.1 外协件的验收由质量部负责实施,到货时应具备书面资料;包括送货单、检验报告;相关证明资料;验证资料的技术数据及外形尺寸;符合规定的要求时;外协件必须附出厂检验报告方可接受;4.3.2 外协件的抽样比例,按照产品数量抽样比例为5%;4.3.3 技术工艺部应规定外协模具、检具加工的接受准则;关键尺寸、重要尺寸、一般尺寸的接受的公差范围,物理特性、检验方式,检测设备和工具,样本数量,指定专职或专人实施检验。

4.3.4 任何让步放行应得到技术工艺部的同意,已经例行的让步放行,技术工艺部按照技术要求进行认定和批准,并且与供方在技术协议上予以规定。

4.4 首件检验:4.4.1 车间的操作人员在每日开机生产的首件产品,按照工序检验指导书的规定,交给检验员进行尺寸检验,合格以后,记录于《过程检验记录》将产品进行首检样品标识,允许操作人员开始批量生产。

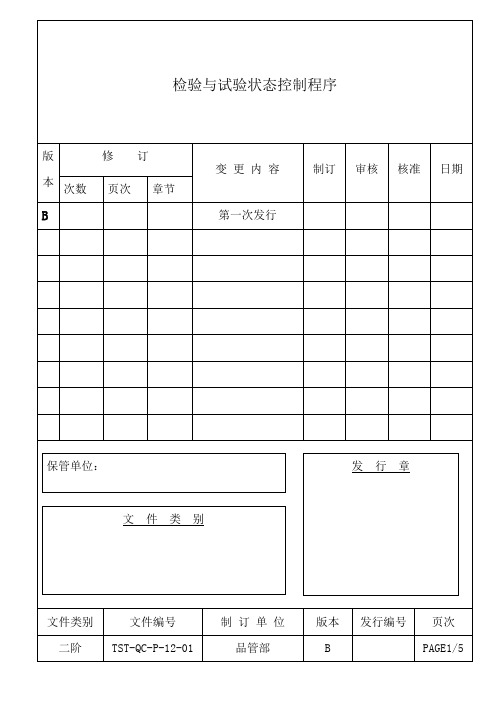

检验与试验状态控制程序

7.3 QA ACC/QA FEJ章7.4 TST生产流程传单7.5 合格证(裁成料标签)7.6 备料生产传单文件类别文件编号制订单位版本发行编号页次1、走过春的田野,趟过夏的激流,来到秋天就是安静祥和的世界。

秋天,虽没有玫瑰的芳香,却有秋菊的淡雅,没有繁花似锦,却有硕果累累。

秋天,没有夏日的激情,却有浪漫的温情,没有春的奔放,却有收获的喜悦。

清风落叶舞秋韵,枝头硕果醉秋容。

秋天是甘美的酒,秋天是壮丽的诗,秋天是动人的歌。

2、人的一生就是一个储蓄的过程,在奋斗的时候储存了希望;在耕耘的时候储存了一粒种子;在旅行的时候储存了风景;在微笑的时候储存了快乐。

聪明的人善于储蓄,在漫长而短暂的人生旅途中,学会储蓄每一个闪光的瞬间,然后用它们酿成一杯美好的回忆,在四季的变幻与交替之间,散发浓香,珍藏一生!3、春天来了,我要把心灵放回萦绕柔肠的远方。

让心灵长出北归大雁的翅膀,乘着吹动彩云的熏风,捧着湿润江南的霡霂,唱着荡漾晨舟的渔歌,沾着充盈夜窗的芬芳,回到久别的家乡。

我翻开解冻的泥土,挖出埋藏在这里的梦,让她沐浴灿烂的阳光,期待她慢慢长出枝蔓,结下向往已久的真爱的果实。

4、好好享受生活吧,每个人都是幸福的。

人生山一程,水一程,轻握一份懂得,将牵挂折叠,将幸福尽收,带着明媚,温暖前行,只要心是温润的,再遥远的路也会走的安然,回眸处,愿阳光时时明媚,愿生活处处晴好。

5、漂然月色,时光随风远逝,悄然又到雨季,花,依旧美;心,依旧静。

月的柔情,夜懂;心的清澈,雨懂;你的深情,我懂。

人生没有绝美,曾经习惯漂浮的你我,曾几何时,向往一种平实的安定,风雨共度,淡然在心,凡尘远路,彼此守护着心的旅程。

沧桑不是自然,而是经历;幸福不是状态,而是感受。

6、疏疏篱落,酒意消,惆怅多。

阑珊灯火,映照旧阁。

红粉朱唇,腔板欲与谁歌?画脸粉色,凝眸着世间因果;未央歌舞,轮回着缘起缘落。

舞袖舒广青衣薄,何似院落寂寞。

风起,谁人轻叩我柴扉小门,执我之手,听我戏说?7、经年,未染流殇漠漠清殇。

检验和试验状态控制程序

检验和试验状态控制程序

(总3页)

本页仅作为文档封面,使用时可以删除

This document is for reference only-rar21year.March

1 目的

本程序规定了对公司的物料、过程产品及成品的检验和试验状态进行标识,以标明是否经检验和试验合格,确保只有经检验和试验合格的产品才能投入使用、转序和交付。

2范围

适用于本公司产品实现全过程的检验和试验状态的标识。

3 引用文件

下列文件所包含的条文,通过在本程序中引用而构成本程序的条文,在文件出版时,所示版本均为有效,所有文件都会被修订,应用本程序的各方应探讨使用下列文件最新版本的可能性。

QS/ 进货检验和试验程序

QS/ 过程检验和试验程序

QS/ 最终检验和试验程序

QS/ 产品标识和可追溯性控制程序

QS/ 不合格品控制程序

QS/ 顾客财产管理程序

4 定义

无

5 职责

质管部负责检验和试验状态标识方案的设计、生产过程执行情况的监督。

生产部负责外协、外购产品的检验和试验状态区域划分及标识实施。

生产车间负责产品在生产过程中的检验和试验状态区域划分及标识实施。

质控科负责成品检验及包装过程的检验和试验状态区域划分及标识实施。

6 工作描述

7 记录与表格无

8 附件

检验和试验状态控制流程图(附录A)

生产部

仓库保管员质控科

理化室

报验单

报验单

产品工序流转卡

不合格品通知

附录A:

检验和试验状态流程图责任部门主要流程相关资料/记录。

检验与试验控制程序

产品审核/最终检验 (品管部)

记录收集、分析、保管 (品管部相关人员)

不合格品处理

不合格品处理 (生产部门)

不合格品处理 (相关部门)

跟踪验证结果 (检验员)

检验与试验控制程序

文件编号 版次 页次

RQ--013 A/0 3/4

5.职责: 5.1 品管部经理负责监督和管理各类产品的质量检验活动,审批检验报告,决定不合格品 处理方式,参与制定并验证纠正和预防措施。 5.2 品管部检验人员负责按规定的标准和方法实施进货检验、过程检验、产品审核和最终 检验活动,如实记录检测过程和结果,正确判定产品质量合格或不合格,并及时处 理或汇报不合格情况。 5.3 品管部负责测量器具(设备)的检验、校准和产品试验活动。 5.4 技术部负责对设备(设施)、工装进行检测、验证或确认活动。 5.5 生产部生产(操作)者负责对所生产(加工)的产品进行首检、自检、互检和全尺寸 检验活动。

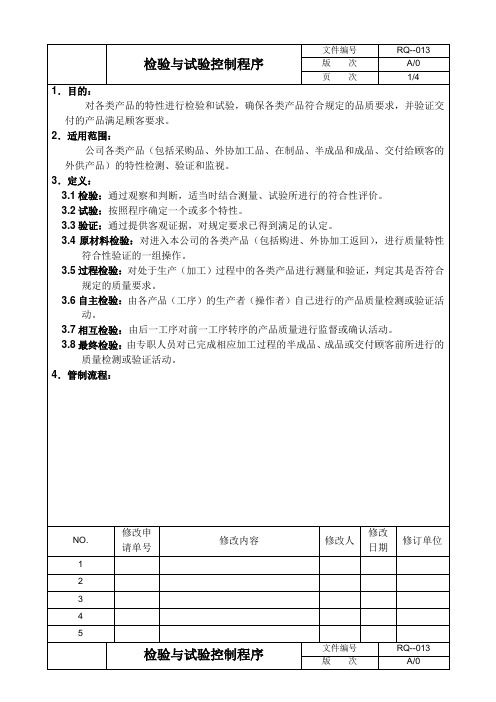

检验与试验控制程序

文件编号 版次 页次

RQ--013 A/0 1/4

1.目的:

对各类产品的特性进行检验和试验,确保各类产品符合规定的品质要求,并验证交

付的产品满足顾客要求。

2.适用范围:

公司各类产品(包括采购品、外协加工品、在制品、半成品和成品、交付给顾客的

外供产品)的特性检测、验证和监视。

3.定义:

请单号

修改内容

1

2

3

4

5

检验与试验控制程序

修改 修改人 日期 修订单位

文件编号 版次

RQ--013 A/0

各类标准 顾客要求

页次

2/4

制定检验标准和方法 (技术部/品管部)

购进产品(仓储计划部/采购部)

工程检验和试验状态控制程序

工程检验和试验状态控制程序背景在工程建设过程中,工程质量的验收和试验是非常重要的环节。

为了确保工程质量符合要求,需要对工程验收和试验状态进行严格的控制。

因此,开发一款工程检验和试验状态控制程序是非常必要的。

功能该程序应该具备以下功能:1.管理工程的验收和试验状态,包括计划、进度、结果等信息;2.提供工程验收和试验报告的生成和管理功能;3.便于对工程的验收和试验进行分析和评估,提供统计分析报告。

设计该程序应该采用客户端-服务器模式实现。

客户端应提供用户管理模块、工程验收和试验管理模块、工程报告生成和管理模块等功能。

服务器应提供数据存储和管理功能,以及提供数据接口供客户端调用。

客户端应具备友好的用户界面,方便用户进行操作。

用户可以通过客户端管理工程的验收和试验状态,包括新增、修改、查询、删除等操作。

客户端还应提供工程验收和试验报告的生成和管理功能,用户可以通过该功能查询和管理任意工程的验收和试验报告。

服务器端应采用关系型数据库实现数据存储和管理功能。

服务器应提供RESTful API供客户端调用,数据应以JSON格式返回。

服务器端还应提供周期性备份和恢复功能,以保证数据安全。

技术实现客户端应采用AngularJS、Bootstrap等框架实现。

服务器端应采用Spring Boot、Spring Data等框架实现。

数据库可选择MySQL、Oracle等关系型数据库。

客户端和服务器端之间的通信应采用RESTful API的方式实现。

数据传输应采用HTTPS协议加密。

总结通过该工程检验和试验状态控制程序的开发,可以实现对工程的验收和试验状态进行严格的管理和控制,提高工程质量的水平。

该程序还可以提高工程验收和试验管理的效率和准确度,提升工作效率。

检验和试验状态控制程序

5.工作程序:

5.1产品的检验和试验状态有:

5.1.1合格

5.1.2不合格

5.1.3待检

5.1.4待处理

5.2 原材料、辅助材料、零配件进货检验状态的标识:

5.3生产过程中检验和试验状态的标识:

5.3.1质检员检验的合格品, 摆放在“合格”区,流入下道工序加工。

5.3.2质检员检验合格的产品, 由质检员在该合格品上贴上“合格证”。

5.3.4 质检员检验的不合格品,置于“废品”区,按《不合格品控制程序》处理。

5.4 最终检验和试验状态的标识:பைடு நூலகம்

5.5 检验状态标识不清或丢失,应重新检验并作好相应标识。

6.相关文件及记录

6.1 Q/BFB-8.3-01-2003《不合格品控制程序》

6.2 Q《进货检验和试验控制程序》

6.3 Q《过程检验和试验控制程序》

6.4 Q《产品最终检验和试验控制程序》

6.5 《标识牌》

6.6 《入库单》

6.7 《退货单》

批准

审核

编制

日期

日期

日期

1.目的:

对原材料、辅助材料进货、生产过程及最终产品各阶段的检验和试验前后的产品检验状态按规定方法进行标识,确保只有合格的产品才能转序及出公司。

2.适用范围:

本程序适用于从原材料、辅助材料进公司到产品出公司全过程中检验和试验状态的控制。

3.职责:

3.1工程部负责检验和试验状态标识的实施;

3.2仓库及生产部门协助工程部做好检验和试验状态的标识工作。

检验-试验控制程序

检验、试验控制程序文件编号:WG-QP-17版本号:B/0编制:审核:批准:版本号更改记录简要生效时间1.目的:为确保产品能满足客户要求,在产品实现过程中运用适当的手法所进行的一系列检验和试验。

2.范围:此程序适用于本公司在塑胶产品实现过程中所进行的一系列测量及控制方法。

3.权责:3.1仓库部:负责收发和存放物料。

3.2品质部:负责对整个过程能准确完整,并持续地实施一系列检验、试验的动作。

3.3相关部门:负责检验、试验前及检验、试验后的处理。

4.定义:检验、试验:对产品实现前的物料及实现后的产品进行一系列检验、测量、计量及试验的技术动作。

5.程序内容:5.1进料检验、试验5.1.1仓库接收供应商物料后,物料放置于待检区,确认数量后通知IQC进行检验。

5.1.2IQC根据订单的要求及另一些相关要求对物料进行外观、型号、规格、功能、结构检测。

在检验中使用GB/T2828-03中的II级正常单次抽样计划,AQL值(重缺点0.65,轻缺点1.5)。

(具体操作见《IQC作业指导书》)5.1.3IQC将检验结果记录于《来料检验报告》,当供应商所送物料有品质异常时,IQC将立即开出《来料检验报告》经MRB评审后发给供应商,寻求解决及控制措施,最终判定若为供应商返工,则返工OK后IQC要重检,并做好重检记录。

5.1.4仓库发现产品有异常或超过库存期限时,需要重新使用时,则通知IQC进行重检。

重检需做好重检记录。

5.2制程及成品检验、试验5.2.1制程IPQC依据客户要求对首件内容、颜色等进行确认,并且在生产线/机台上进行相隔二小时的巡检,并将结果记录在《IPQC巡机检验报告》上(具体操作见《制程检验规范》)。

5.2.2制程IPQC在抽检中对完全作业好的产品按GB/T2828-03中的II级正常单次抽样计划,AQL值按重缺点0.65、轻缺点1.5进行抽检(海外客户的产品依客户提供的产品规格书上的抽样标准进行检验),并将结果记录在《品质检查日报表》上,当品质异常时,IPQC将立即开出《品质异常纠正措施单》经MRB评审后发给相应生产车间,最终判定若为返工,则返工OK后IPQC要重检并做好重检记录。

工程检验和试验状态控制程序

查验和试验状态控制程序订正订正页版订正内容纲要订正审查同意日期单号次次2011/03// 系统文件新拟订 4 A/0/ / /30同意:审查:编制:查验和试验状态控制程序1.目的和合用范围对工程施工中全部资料、零零件、工程设施、工程(产品)的查验和试验状态以适合方式表记,防备不一样查验和试验状态的物质和产品混杂和误用,保证不使用不合格品。

本程序合用于资料、设施、零零件、工程(产品)的查验和试验状态的控制。

2.有关 /支持性文件CKAZ200 ·15-2000《进货查验和试验控制程序》CKAZ200 ·16-2000《过程查验和试验控制程序》CKAZ200 ·18-2000《最后查验和试验控制程序》CKAZ200 ·09-2000《产品表记和可追忆性控制程序》CKAZ200 ·08-2000《顾客供给产品控制程序》CKAZ200 ·21-2000《不合格品控制程序》CKAZ200 ·24-2000《质量记录控制程序》3.术语采纳 GB/T6583-ISO8402:1994 标准中的术语。

4.职责4.1 质量工艺部负责本程序的编制、订正、解说和实行的归口管理。

4.2 分企业、项目安装队的物质管理部门和质量查验部门及企业试验室负责实行本程序。

5.工作程序5.1 查验和试验状态一般分为四类:未查验、已检合格、已检不合格、已检待判断。

5.2 查验和试验状态表记的方法5.2.1 对原资料、设施、半成品、成品及顾客供给的物质等采纳标志、标签或标牌来表记物资不一样的状态,并置于所表记对象的明显地点。

5.2.2 施工过程产品和完工工程一般采纳分项、分部、单位工程质量查验评定表、查验和试验记录(报告)或挂牌形式进行表记。

5.3 查验和试验状态表记的管理5.3.1 质检员和物质保留人员负责表记的实行,物质管理部门、项目安装队负责查验和试验状态表记的管理。

检验与试验控制程序

*****公司

版

次

检验与试验控制程序 1、目的

生效日期 文件名称

程序文件

使生产过程受控,确保生产的塔机合法规、标准、图样、技术文件规定要求。 2、适用范围 塔机生产的全过程。 3、职责 3.1 质检科负责产品制造过程的入厂检验、过程检验、产品出厂检验、产品测试及试验过程的确认、 验证,并对过程进行抽检。 3.2 生产部负责制造过程的自检、互检。 4、检验计划和检验工艺管理 4.1 对特殊项目和关键产品由检验科根据质量计划、工艺控制等要求,编制检验计划。检验计划由检 验质控系统责任人编制,质保工程师批准。 4.2 检验计划的分类及内容 4.2.1 全新产品检验计划的主要内容包括:编制检验流程图;规定验收标准;编制专用检验规程;制 订检测手段配置计划;确定检验人员的配备;安排检验、计量人员的培训和资格认可的计划。 4.2.2 改进老产品或简单新产品检验计划的主要内容包括:规定验收标准;检验过程中检测人员的配 备;检验过程中的计量器具配置;检验过程中的检验控制要点等。 4.3 检验计划的控制和发放 检验计划由质检科负责发放到相关部门和车间, 各相关部门及检验人员按检验计划的要求组织实施, 并做好相应的记录。 4.4 检验计划的变更 检验计划项次的增减与修改,应视质量计划、工艺的变更情况,由检验责任人办理有关手续,并经 质保工程师审批后执行。 5、进货检验 5.1 原材料入厂检验 5.1.1 凡原材料(包括板材、管材、棒材、锻件)的检验都必须严格按下列要求进行。 a. 材料责任人根据材料申请检验单、订货合同或技术协议的规定,严格按《质量保证手册》中“材料 (零部件)控制”的要求进行入厂材料的验收检查。 b. 确认入厂材料的标记(制造厂名、炉批号、牌号、规格、级别、技术条件等)检查其是否符合订货要求。 c. 核对钢厂质量证明书上的物理性能和化学成分数据以及附加试验是否符合采购资料的有关规定。 d. 要求复验和抽验的原材料由材料检验员指定取样部位,填写委托单,由车间割取试样金加工后送外 协单位理化测试。

检验和试验状态控制程序范文

5.4.1经质检员检验合格的产品,在该批产品的[入库单]上签名后办理入库手续,摆放在合格标识区.

5.4.2经质检员检验的不合格成品, 置于“废品”区,按《不合格品控制程序》处理。

5.5 检验状态标识不清或丢失,应重新检验并作好相应标识。

6.相关文件及记录

6.1 Q/BFB-8.3-01-2003 《不合格品控制程序》

5.2.2经检验判定为不合格的原材料、辅助材料,放置在不合格品区并挂上“废品”标识,并按《不合格品控制程序》执行;

5.2.3经质检员抽检不合格,但需处理的物料,置于“待处理”区,并在原材料、辅助材料的存放处挂上待处理标识, 经处理后挂上相应的标识。

5.2.4经批准作“让步接受”处理的物料可暂放仓库合格品区,由质检员对此批原材料、辅助材料做上“让步接受”标识,生产出的产品隔离处理并标识清楚。

3.2仓库及生产部门协助工程部做好检验和试验状态的标识工作。

4.定义:无

5.工作程:

5.1产品的检验和试验状态有:

5.1.1合格

5.1.2不合格

5.1.3待检

5.1.4待处理

5.2 原材料、辅助材料、零配件进货检验状态的标识:

5.2.1经质检员检验合格的原材料、辅助材料,由质检员在该原材料、辅助材料的存放出挂上“合格”牌。

6.2 Q/BFB -8.2.4-01-2003 《进货检验和试验控制程序》

6.3 Q/BFB -8.2.4-02-2003 《过程检验和试验控制程序》

6.4 Q/BFB -8.2.4-03-2003 《产品最终检验和试验控制程序》

6.5 《标识牌》

6.6 《入库单》

6.7 《退货单》

批准

审核

检验和试验状态控制程序

检验和试验状态控制程序1 目的规定了产品(含零、部件)检验和试验状态控制的职责、要求、标识和方法、控制程序、记录表单。

其目的是以便正确区分和管理产品所处的检验和试验状态,防止混用、错用和将不合格产品流转、装配或出厂。

2 适用范围适用于本企业在整个生产过程中检验和试验状态的控制。

3 职责产品检验和试验状态的标识由检验部门归口管理;有关部门配合,并保证其标识在流转过程中不受损坏。

4 程序4.1 控制要求4.1.1 检验部门应加强对检验印章的管理,并按规定作好检验和试验状态标识。

4.1.2 产品的检验、试验状态可划分为:4.1.2.1 经检验和试验后“合格”;4.1.2.2 经检验和试验后“不合格”;4.1.2.3 经检验和试验后“待处理”;4.1.2.4 未经检验和试验的“待检”或“待试验”。

4.1.3 标识范围4.1.3.1 在产品加工过程中,凡属以下情况,均应对其标识:1) 经“首件三检”的检验和试验的产品;2) 经加工后检验和试验的产品;3) 生产过程中检验和试验的产品;4) 进货检验的产品;5) 成品检验的成品;6) 需要进行末件比较的末件产品。

4.1.3.2 质量检验原始记录,必须有检验人员盖章方为有效。

4.1.4 通过检验和试验合格的产品,应有合格标识,以保证只有经检验和试验合格的产品才能流转、装配或出厂。

4.1.5 标识或标志必须清晰、正确,便于辨认和不易消失,通过标识应能追溯到生产单位和日期、操作者、检验者,以及其它有关该产品质量情况的原始记录。

4.1.6 凡不能打检验印记的零部件,应将其装入盛具中,并应进行标识。

4.1.7 未经检验部门同意,任何人不得改变已确定的各种检验标志。

4.1.8 产品流转时,其质量证明文件或“工艺流程卡”上必须盖有检验人员的印章方为有效。

无检验人员签章的质量证明文件或“工艺流程卡”,接收单位应予拒收,否则造成的质量问题由接收单位负责。

4.2 标识方法4.2.1 凡经检验和试验的产品在生产过程的不同阶段都应有相应的状态标识,根据工厂实际,按下列办法之一执行:4.2.1.1 对已检验、试验的产品按规定直接进行标识;4.2.1.2 按定置管理的方法、区域进行标识;4.2.1.3 使用标牌进行标识;4.2.1.4 其它能表示产品状态的方式进行标识。

7.14检验、试验状态控制程序

1、目的

本文件规定了对公司物料、过程产品及成品的检验和试验状态进行标识,必要时隔离存放,确保只有经检验和试验合格的产品才能投入使用、转序和交付。

2、范围

适用于本公司产品实现全过程的检验和试验状态的标识。

3、职责

3.1 质管部负责检验和试验状态标识方案的设计、生产过程执行情况的监督。

3.2 供应部、生产部负责原材料和外协、外购产品的检验和试验状态区域划分及标识实施。

3.3 生产车间负责产品在生产过程中的检验和试验状态区域划分及标识实施。

3.4 检验员负责在制品、半成品及成品检验及包装过程的检验和试验状态标识的实施。

4、定义

无

6、相关文件

QP/ 7.13-04 产品的标识与追溯控制程序

QP/ 8.8-04 不合格品控制程序

QP/ 8.7-04 检验和试验控制程序

QP/ 8.11-04 纠正和预防措施控制程序

材料入库验收单

工序流转卡 检测报告

工序流转卡 不合格品通知单

工序流转卡 检测报告 工序流转卡 检测报告

工序流转卡 不合格品通知单

返工/返修通知单 不合格品处理单 报废通知单

QP/ 8.6-04 产品质量审核控制程序 标识物的使用管理制度

7、表单

无

8、附件

责任部门 主要流程 相关资料/记录

供应部 供应部 质管部 生产部 生产部 质管部 生产部 生产部 质管部 生产部 质管部 生产部。

检验和试验控制程序

检验和试验控制程序1. 目的按控制计划和程序规定要求对产品生产各阶段进行检验或试验,并向客户提供相应的合格证据;本程序规定了验证产品是否满足规定要求。

2. 适用范围本程序适用于进货、过程、半成品及成品最终检验和试验。

适用于产品的质量形成全过程的检验和试验。

3. 职责3.1 质量部制定检验指导书。

3.2 质量部负责按控制计划对原材料、外协件的进货检验和试验、首件检验、过程巡检、以及成品半成品的入库检。

4工作程序针对具体的产品,由质量部制定检验指导书,详细规定各项检验的方法/技术及接收标准。

质检员按检验作业指导书,对产品的特性进行监控和测量,并保留相关的记录。

如发现作业指导书有不合理或不具可操作性等,向质量部长提出更改申请。

经相关部门审核后,对检验指导书进行修订或更改。

并做好更改记录。

本公司产品实现过程中的产品监控和测量的阶段,一般分进货、首件检验、过程巡检、半成品、成品、发货审核等阶段。

4.1 进货检验对于进货检验与试验,公司为确保未经检验或未经检验合格的原材料/外协件不投入使用或加工,在原材料/外协件入库前,质量部负责原材料/外协件的入厂检验,并做好检验记录。

我司无条件检测的,质量部长委外安排检测。

检验合格后,通知库管员入库。

如检验不合格,填写《质量异常报告单》,交于质量部长。

质量部长根据多方意见,做出评审结果,让步接收的,通知库管员入库。

评审为不合格的,由采购员通知供应商退货。

进货检验流程图序号流程支持性文件责任部门输出文件/记录1/ 原材料仓管员 待检标识卡2检验指导书 质量部 检验记录单3/ / 委外检测申请单4检验指导书 质量部检验记录单 委外检测报告5/相关部门质量异常报告单6/ 原材料庫管员采购员入库单4.1.1 末经检验或末验证材料或产品,库管员不得对原材料/外协件办理入库,生产部不得将检验通知入厂检验入库 委外检测判定不合格评审认步接收退货末经检验或末验证的材料或产品投入生产。

检验和试验状态控制程序

检验和试验状态控制程序1. 目的对产品以适当方式进行标识,以防止产品混淆和误用。

对有可追溯性要求的产品实行控制和追溯。

2. 适用范围适用于产品的标识和可追溯性活动。

3. 职责3.1 生产部供应办仓库负责对购进原材料、产品附配件进行标识,对储存期间的标识负责。

3.2 各厂负责产品生产全过程标识,负责保护标识在运转过程中的有效性。

3.3 质检人员负责在制品、半成品、成品的标识有效性的监督检查。

当发生需要追溯的情况时,由技术人员组织并协调追溯工作的进行和控制。

3.4 各厂及各仓库对购进物料、成品及其附配件在入库、储存、包装、发运和结算各环节的标识负责。

3.5 品保部对所取的检验和试验样品的标识负责。

4. 工作程序4.1 进货标识控制4.1.1 仓库人员填写“材料收付卡片”对进厂的物料进行标识,内容包括:品名、规格、供方(产地)、日期、数量、批号等。

4.1.2 品保部按照《进货检验和试验控制程序》对原材料、外协件、外购件进行检验和试验,并通知各仓库依据《检验和试验状态控制程序》进行状态标识。

4.1.3 入库的物资仓库人员填写“原材料质量跟踪卡”及“原材料明细账”。

对不同进厂日期的货物作好区分,要保持帐、卡、物一致。

4.1.4 按时核对物资与领用要求的一致性,发放时遵循先进先出的原则。

(有特殊规定的除外)4.2 生产过程中流转物料的标识各厂作好流转物料的产品标识和状态标识,状态标识可以分区域进行标识。

4.3 半成品及入库成品的标识4.3.1 半成品用标识卡片进行标识,内容包括:型号/规格、班/作业人员/机台、数量/重量、生产日期等等,状态标识也可在标识卡上说明。

4.3.2 入库成品入库成品填写“成品收付分类账”,可采用内、外标识的方式进行。

内标识卡贴在内包装上,内容:名称、型号/规格、数量、长度、生产批号等等外标识可贴在外包装上,内容:型号/规格、名称、数量、长度、生产批号、毛重、体积。

如顾客有特殊标识要求,各厂要按顾客要求做好标识或状态标识在标识卡上。

企业公司检验和试验状态控制程序3p

4·6·2客户因产品质量问题退货,该批轴承由总检员重新检定状态并标识,成品库保管员负责该标识管理。

4·7当顾客有要求时,必须满足顾客提出的验证和标识要求。

4·8检查、管理

4·8·1发现标识不清或丢失时,由相关检验员重新检验其状态,然后标识,如发生在明确划定区域内,相关责任人员只要重新标识即可。

⒈目的:

通过给定的标准方法,表示产品处于待检、合格、不合格、待处理等状态,防止不合格品误用。

⒉范围:

适用于采购进货、产品加工及出厂全过程中检验和试验状态的标识。

⒊职责:

3·1生产部检验组负责进货、产品加工过程、成品检验和试验状态标识控制。

3·2技术部负责标识物的制造,生产副总负责标识实施的检查。

3·3生产部及各车间负责区域的划分和标识管理。

4·5成品组装及最终检验试验状态标识

4·5·1装配总检员负责对装配过程产品状态标识。

4·5·2成品检验员和测振员负责成品轴承检验试验状态标识。

4·5·3装配车间负责对装配过程产品检验试验状态标识管理。

4·5·4装配总检员对成品入库前进行检验试验状态的验证及标识。

4·6投诉产品及退货产品的检验试验状态标识

4·8·2检验状态标识由生产副总负责监督检查(不定期检查),并在《标识检查表》上进行记录。

⒌相关文件:

5·1QS/TSB20801—2002《产品标识和可追溯性控制程序》

5·2QS/TSB21001—2002《进货检验程序》

5·3QS/TSB21002—2002《过程检验程序》

5·4QS/TSB21003—2002《最终检验程序》

5·5QS/TSB21301—2002《不合格品控制程序》

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

⒍相关表单:

见清单。

4·8·2检验状态标识由生产副总负责监督检查(不定期检查),并在《标识检查表》上进行记录。

⒌相关文件:

5·1 QS/TSB20801—2002《产品标识和可追溯性控制程序》

5·2 QS/TSB21001—2002《进货检验程序》

5·3 QS/TSB21002—2002《过程检验程序》

5·4 QS/TSB21003—2002《最终检验程序》

⒈目的:

通过给定的标准方法,表示产品处于待检、合格、不合格、待处理等状态,防止不合格品误用。

⒉范围:

适用于采购进货、产品加工及出厂全过程中检验和试验状态的标识。

⒊职责:

3·1生产部检验组负责进货、产品加工过程、成品检验和试验状态标识控制。

3·2技术部负责标识物的制造,生产副总负责标识实施的检查。

3·3生产部及各车间负责区域的划分和标识管理。

4·5成品组装及最终检验试验状态标识

4·5·1装配总检员负责对装配过程产品状态标识。

4·5·2成品检验员和测振员负责成品轴承检验试验状态标识。

4·5·3装配车间负责对装配过程产品检验试验状态标识管理。

4·5·4装配总检员对成品入库前进行检验试验状态的验证及标识。

4·6投诉产品及退货产品的检验试验状态标识

⒋工作程序:

4·1技术部统一规定标签、标牌、合格证的格式及标签进行标识。

4·2生产部统一划分各流转仓库及作业的区域。

①外购外协库:待检区、合格区、待处理区;

②综合库:待检区、合格区、待处理区;

③装前检验室:待检区、合格区、不合格区、待处理区;

④测振工序:合格区、不合格区;

⑤成品库:合格区、待处理区。

4·3进货检验和试验状态标识

4·3·1采购员负责把毛坯、外购外协件放置于正确区域。

4·3·2毛坯库保管员协助外购、外协检验员一起负责毛坯外购、外协件的检验试验状态标识和检测报告、记录的传递。

4·4加工过程检验和试验状态标识

4·4·1操作工负责加工过程产品自检状态标识。

4·4·2装前检验员负责加工后产品的检验试验状态标识。

4·6·1客户因产品质量提出投诉,由总检员或成品检验员前往复检,重新检定产品状态,并作记录。

4·6·2客户因产品质量问题退货,该批轴承由总检员重新检定状态并标识,成品库保管员负责该标识管理。

4·7当顾客有要求时,必须满足顾客提出的验证和标识要求。

4·8检查、管理

4·8·1发现标识不清或丢失时,由相关检验员重新检验其状态,然后标识,如发生在明确划定区域内,相关责任人员只要重新标识即可。