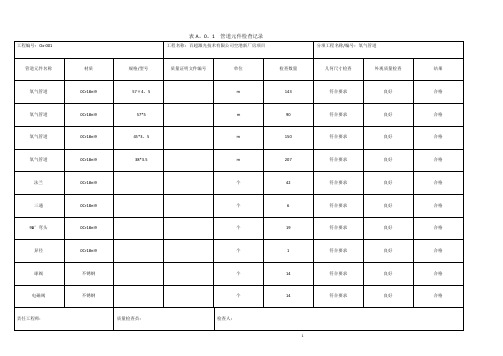

表A.0.1管道元件检查记录

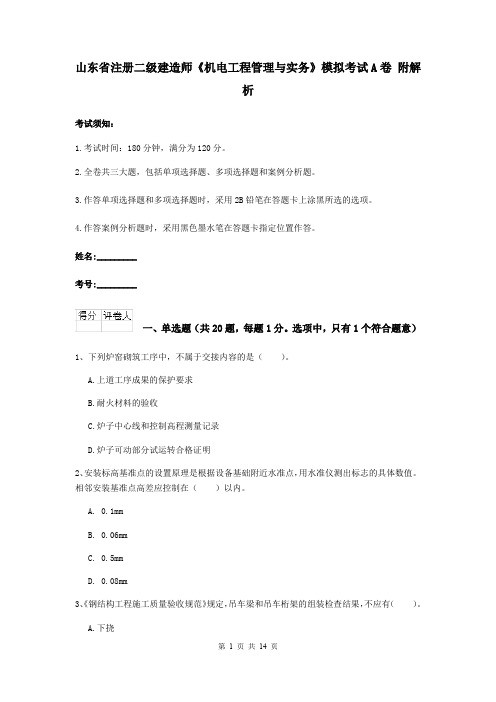

山东省注册二级建造师《机电工程管理与实务》模拟考试A卷 附解析

山东省注册二级建造师《机电工程管理与实务》模拟考试A卷附解析考试须知:1.考试时间:180分钟,满分为120分。

2.全卷共三大题,包括单项选择题、多项选择题和案例分析题。

3.作答单项选择题和多项选择题时,采用2B铅笔在答题卡上涂黑所选的选项。

4.作答案例分析题时,采用黑色墨水笔在答题卡指定位置作答。

姓名:_________考号:_________一、单选题(共20题,每题1分。

选项中,只有1个符合题意)1、下列炉窑砌筑工序中,不属于交接内容的是()。

A.上道工序成果的保护要求B.耐火材料的验收C.炉子中心线和控制高程测量记录D.炉子可动部分试运转合格证明2、安装标高基准点的设置原理是根据设备基础附近水准点,用水准仪测出标志的具体数值。

相邻安装基准点高差应控制在()以内。

A. 0.1mmB. 0.06mmC. 0.5mmD. 0.08mm3、《钢结构工程施工质量验收规范》规定,吊车梁和吊车桁架的组装检查结果,不应有()。

A.下挠B.上挠C.侧弯D.扭曲4、下列计量器具属于非强制检定的是()。

A. 用电计量装置B. 电压表C. 兆欧表D. 接地电阻测量仪5、自动化仪表的取源部件安装,做法正确的是()。

A.在工艺管道防腐、衬里、吹扫后开孔和焊接B.同一管段上的压力取源部件安装在温度取源部件下游侧C.温度取源部件在管道上垂直安装时,应与管道轴线垂直相交D.温度取源部件应近邻阀门出口侧安装6、真空系统在气压试验合格后,还应按设计文件规定进行()小时的真空度试验。

A、4B、8C、12D、247、同时具备耐腐蚀、耐温及耐冲击的塑料水管是()。

A,聚乙烯管B,聚丙烯管C,ABS管D,聚氯乙烯管8、200m3球罐的组装方法适宜采用()。

A.散装法B.分带法C.半球法D.水浮法9、下列设备中,不属于用电设备的是()。

A.低压配电柜B.电动机C.电加热器D.照明灯具10、同时具备耐腐蚀、耐温及耐冲击的塑料水管是( )。

管道工程安装质量验收评定表

附录A 管道工程安装质量验收评定表表A.0.1 管道预制检验批质量验收记录

表A.0.2 管道安装检验批质量验收记录

表A.0.3 法兰连接检验批质量验收记录

表A.0.4 快速接头检验批质量验收记录

表A.0.5阀门安装检验批质量验收记录

表A.0.6检测装置安装检验批质量验收记录

表A.0.7支、吊、托架检验批质量验收记录

表A.0.8 静电接地装置检验批质量验收记录

表A.0.11管道绝热检验批质量验收记录

附录B 施工过程检验、试验记录表表B.0.1 管子及管道附件进场检验记录

表 B.0.2 阀门试验记录

表B.0.3 安全阀最初调试记录表

表 B.0.4 安全阀最终调试记录

表B.0.5 管道焊接检查记录

操作人:报告人:专业工程师:

表B.0.6 管道安装隐蔽工程验收记录

B.0.7 静电接地装置测试记录

记录人:B.0.8 管道系统压力试验记录

B.0.9 管道系统吹扫记录

B.0.10 超声波检测报告

B.0.11 射线检测报告

附录C 焊缝外观质量分级管道焊缝质量分级标准

注:①当咬边经过磨削修整并平滑过渡时,按焊缝一侧较薄母材最小允许厚度值评定。

②表中a为设计焊缝厚度;b为焊缝宽度;T为母材厚度。

GB502352010工业金属管道工程施工规范

2.1.7 管道元件 pipework components 指连接或装配成管道系统的各种零部件的总称。包括管道 组成件和管道支承件。

2.1.8 管道组成件 piping components 用于连接或装配管道的管道元件。包括管子、管件、法兰、 密封件、紧固件、阀门、安全保护装置及膨胀节、挠性接 头、耐压软管、疏水器、过滤器、管路中的节流装置和分 离器等。

4.2.5阀门的上密封试验压力应为阀门在20℃时最大允许工作压 力的1.1倍。试验时应关闭上密封面,并应松开填料压盖。

2020/2/9

16

4.2.6 阀门在试验压力下的持续时间不得少于5min。无特殊规定时, 试验介质温度应为5 ℃ ~40℃,当低于5℃时,应采取升温措施。

4.2.7 公称压力小于1.0MPa,且公称尺寸大于或等于600mm的闸阀, 可不单独进行壳体压力试验和闸板密封试验。壳体压力试验宜 在系统试压时按管道系统的试验压力进行试验。闸板密封试验 可用色印等方法对闸板密封面进行检查,接合面上的色印应连 续。

2020/2/9

5

2.1.19 轴测图 axonometric drawing 将管道按照轴测投影的方法,绘制以单线表示的管道空视图。

2.1.20 自由管段 pipe-segments to be prefabricated 在管道预制过程中,按照轴测图选择确定的可以先行加工的 管段。

2.1.21 封闭管段 pipe-segments for dimension adjustment 在管道预制过程中,按照轴测图选择确定的、经实测安装尺 寸后再行加工的管段。

SY4205-2007《石油天然气建设工程施工质量验收规范-自动化仪表工程》 (1)

目录

表A.0.1 仪表盘、柜、台、箱安装检验批质量验收记录 (2)

表A.0.2 温度检测仪表安装检验批质量验收记录 (4)

表A.0.3 压力检测仪表安装检验批质量验收记录 (5)

表A.0.4 流量检测仪表安装检验批质量验收记录 (6)

表A.0.5 物位检测仪表安装检验批质量验收记录 (8)

表A.0.6 成分分析和物性检测仪表安装检验批质量验收记录 (10)

表A.0.7 机械量和其他检测仪表安装检验批质量验收记录 (11)

表A.0.8 执行器安装检验批质量验收记录 (12)

表A.0.9 仪表线路安装检验批质量验收记录 (13)

表A.0.10 仪表管道安装检验批质量验收记录 (15)

表A.0.11 仪表单体调校检验批质量验收记录 (17)

表A.0.12 仪表联校检验批质量验收记录 (18)

表B 自动化仪表工程单位工程(分部工程)质量控制资料核查记录 (20)

表C自动化仪表工程质量检验用计量器具表 (21)

表A.0.1 仪表盘、柜、台、箱安装检验批质量验收记录

表A.0.5 物位检测仪表安装检验批质量验收记录

表A.0.7 机械量和其他检测仪表安装检验批质量验收记录

表A.0.8 执行器安装检验批质量验收记录

表A.0.10 仪表管道安装检验批质量验收记录

表A.0.11 仪表单体调校检验批质量验收记录

表A.0.12 仪表联校检验批质量验收记录

表B 自动化仪表工程单位工程(分部工程)质量控制资料核查记录

表C自动化仪表工程质量检验用计量器具表。

管道工程安装质量验收评定表

附录A 管道工程安装质量验收评定表表A。

0。

1 管道预制检验批质量验收记录

表A。

0。

2 管道安装检验批质量验收记录

- 3 -

- 5 -

表A。

0.7支、吊、托架检验批质量验收记录

- 7 -

表A。

0.8 静电接地装置检验批质量验收记录

表A.0。

9 管道焊接检验批质量验收记录

表A.0.10 管道防腐检验批质量验收记录

9

表A。

0.11管道绝热检验批质量验收记录

11

13

附录B 施工过程检验、试验记录表表B.0.1 管子及管道附件进场检验记录

表 B.0.2 阀门试验记录

15

表B.0。

3 安全阀最初调试记录表

表 B.0。

4 安全阀最终调试记录

17

表B.0.5 管道焊接检查记录

操作人:报告人:专业工程师:

表B。

0。

6 管道安装隐蔽工程验收记录

19

B。

0.7 静电接地装置测试记录

记录人:

B。

0。

8 管道系统压力试验记录

21

B.0。

9 管道系统吹扫记录

B.0。

10 超声波检测报告

23

B.0。

11 射线检测报告

附录C 焊缝外观质量分级

管道焊缝质量分级标准

25

注:①当咬边经过磨削修整并平滑过渡时,按焊缝一侧较薄母材最小允许厚度值评定。

②表中a为设计焊缝厚度;b为焊缝宽度; T为母材厚度。

GB50184-2019工业管道质量验收表格

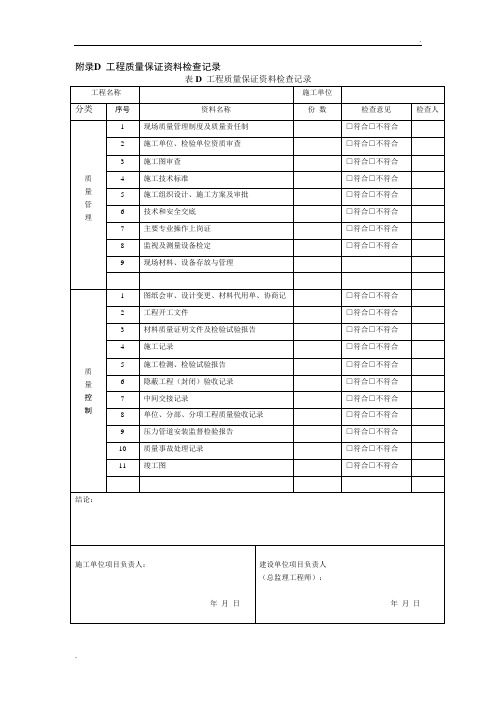

附录D 工程质量保证资料检查记录表D 工程质量保证资料检查记录工程名称施工单位分类序号资料名称份数检查意见检查人质量管理1 现场质量管理制度及质量责任制□符合□不符合2 施工单位、检验单位资质审查□符合□不符合3 施工图审查□符合□不符合4 施工技术标准□符合□不符合5 施工组织设计、施工方案及审批□符合□不符合6 技术和安全交底□符合□不符合7 主要专业操作上岗证□符合□不符合8 监视及测量设备检定□符合□不符合9 现场材料、设备存放与管理质量控制1 图纸会审、设计变更、材料代用单、协商记□符合□不符合2 工程开工文件□符合□不符合3 材料质量证明文件及检验试验报告□符合□不符合4 施工记录□符合□不符合5 施工检测、检验试验报告□符合□不符合6 隐蔽工程(封闭)验收记录□符合□不符合7 中间交接记录□符合□不符合8 单位、分部、分项工程质量验收记录□符合□不符合9 压力管道安装监督检验报告□符合□不符合10 质量事故处理记录□符合□不符合11 竣工图□符合□不符合结论:施工单位项目负责人:年月日建设单位项目负责人(总监理工程师):年月日附录C 单位(子单位)工程质量验收记录表C 单位工程质量验收记录工程名称施工单位开工日期项目经理项目技术负责人竣工日期序号项目验收记录结论1分部工程共分部,经检查分部,符合标准及设计要求分部2质量控制资料共项,经检查符合要求项3综合验收结论参加验收单位建设单位监理单位施工单位设计单位(公章)项目负责人:年月日(公章)总监理工程师:年月日(公章)项目负责人:年月日(公章)项目负责人:年月日附录B 分部(子分部)工程质量验收记录表B 分部(子分部)工程质量验收记录工程名称分项工程数量施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人序号分项工程名称检验项目数施工单位检查评定结论建设(监理)单位验收结论1 □符合□不符合□符合□不符合2 □符合□不符合□符合□不符合3 □符合□不符合□符合□不符合4 □符合□不符合□符合□不符合5 □符合□不符合□符合□不符合6 □符合□不符合□符合□不符合7 □符合□不符合□符合□不符合8 □符合□不符合□符合□不符合9 □符合□不符合□符合□不符合10 □符合□不符合□符合□不符合质量的控制资料□符合□不符合□符合□不符合参加验收单位建设单位监理单位施工单位设计单位项目负责人:项目技术负责人:年月日总监理工程师:年月日项目负责人:项目技术负责人:年月日项目负责人:年月日附录A 分项工程质量验收记录表A 分项工程质量验收记录分项工程名称施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人序号检验项目施工单位检验结果建设(监理)单位验收结论1 □符合□不符合2 □符合□不符合3 □符合□不符合4 □符合□不符合5 □符合□不符合6 □符合□不符合7 □符合□不符合8 □符合□不符合9 □符合□不符合10 □符合□不符合质量控制资料□符合□不符合施工单位质量检查员:施工单位专业技术负责人:年月日建设(监理)单位验收结论建设单位专业技术负责人:(监理工程师):年月日表4A 1管道元件和材料的检验分项工程质量验收记录分项工程名称管道元件和材料的检验施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人检验项目施工单位检验结果建设(监理)单位验收结论主控项目1 元件和材料□符合□不符合2 组成件□符合□不符合3阀门壳体压力试验和密封试验□符合□不符合4安全阀压力调整和密封试验□符合□不符合5GC1级管道和C类流体管道外表面磁粉检测或渗透检测□符合□不符合6元件和材料低温冲击韧性、晶间腐蚀等其他特性数据检验□符合□不符合7合金钢螺栓、螺母材质抽样检验□符合□不符合一般项目8元件和材料的材质、规格、型号、数量和标识□符合□不符合□符合□不符合质量控制资料□符合□不符合施工单位质量检查员:施工单位专业技术负责人:年月日建设(监理)单位验收结论建设单位专业技术负责人:(监理工程师):年月日分项工程名称管道加工弯管制作施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人检验项目施工单位检验结果建设(监理)单位验收结论主控项目1弯管制作后的最小壁厚□符合□不符合2GC1级管道和C类流体管道表面无损检测□符合□不符合一般项目1 制作的弯管质量□符合□不符合2Π形弯管平面度允许偏差(mm)直管段长度≤500□符合□不符合>500~1000□符合□不符合>1000~1500□符合□不符合>1500□符合□不符合平面度≤3□符合□不符合≤4□符合□不符合≤6≤10□符合□不符合质量控制资料□符合□不符合施工单位质量检查员:施工单位专业技术负责人:年月日建设(监理)单位验收结论建设单位专业技术负责人:(监理工程师):年月日分项工程名称管道加工卷管制作施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人检验项目施工单位检验结果建设(监理)单位验收结论一般项目1 卷管焊缝的位置□符合□不符合2周长允许偏差及圆度公称尺寸周长允许偏差圆度允许偏差□符合□不符合≤800 ±5外径的1%且不应大于4□符合□不符合>800~1200±7 4 □符合□不符合>1200~1600±9 6 □符合□不符合>1600~2400 ±11 8 □符合□不符合>2400~3000 ±13 9 □符合□不符合>3000 ±15 10 □符合□不符合3卷管的校圆样板与卷管内壁的不贴合间隙□符合□不符合4 卷管端面与中心线的垂直允许偏差□符合□不符合质量控制资料□符合□不符合施工单位质量检查员:施工单位专业技术负责人:年月日建设(监理)单位验收结论建设单位专业技术负责人:(监理工程师):年月日分项工程名称管道加工管口翻边施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人序号检验项目施工单位检验结果建设(监理)单位验收结论1一般项目扩口翻边□符合□不符合2 焊制翻边□符合□不符合3 □符合□不符合4 □符合□不符合5 □符合□不符合6 □符合□不符合7 □符合□不符合8 □符合□不符合9 □符合□不符合10 □符合□不符合质量控制资料□符合□不符合施工单位质量检查员:施工单位专业技术负责人:年月日建设(监理)单位验收结论建设单位专业技术负责人:(监理工程师):年月日表5A 4管道加工夹套管制作分项工程质量验收记录分项工程名称管道加工夹套管制作施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人序号检验项目施工单位检验结果建设(监理)单位验收结论1 主控项目夹套管的内管焊缝□符合□不符合2 夹套管的内管和外管压力试验□符合□不符合3一般项目夹套管的加工尺寸和外观质量□符合□不符合4 □符合□不符合5 □符合□不符合6 □符合□不符合7 □符合□不符合8 □符合□不符合9 □符合□不符合10 □符合□不符合质量控制资料□符合□不符合施工单位质量检查员:施工单位专业技术负责人:年月日建设(监理)单位验收结论建设单位专业技术负责人:(监理工程师):年月日表5A5管道加工斜接弯头制作分项工程质量验收记录分项工程名称管道加工斜接弯头制作施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人序号检验项目施工单位检验结果建设(监理)单位验收结论1一般项目斜接弯头的焊接接头焊缝□符合□不符合2 斜接弯头的周长□符合□不符合3 □符合□不符合4 □符合□不符合5 □符合□不符合6 □符合□不符合7 □符合□不符合8 □符合□不符合9 □符合□不符合10 □符合□不符合质量控制资料□符合□不符合施工单位质量检查员:施工单位专业技术负责人:年月日建设(监理)单位验收结论建设单位专业技术负责人:(监理工程师):年月日表5A6管道加工支吊架制作分项工程质量验收记录分项工程名称管道加工支吊架制作施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人序号检验项目施工单位检验结果建设(监理)单位验收结论1主控项目管道支、吊架组件焊缝□符合□不符合2 □符合□不符合3 □符合□不符合4 □符合□不符合5一般项目管道支吊架的型式、材质、加工尺寸及精度□符合□不符合6 管道支、吊架焊接外观检查□符合□不符合7 □符合□不符合8 □符合□不符合9 □符合□不符合10 □符合□不符合质量控制资料□符合□不符合施工单位质量检查员:施工单位专业技术负责人:年月日建设(监理)单位验收结论建设单位专业技术负责人:(监理工程师):年月日表6A焊接和焊后热处理分项工程质量验收记录分项工程名称焊接和焊后热处理施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人序号检验项目施工单位检验结果建设(监理)单位验收结论1主控项目管道及管道组成件的焊接和焊后热处理□符合□不符合2 在焊缝上开孔或开孔补强后焊缝进行射线或超声波检测□符合□不符合3 平焊法兰、承插焊法兰或承插焊管件与管子角焊缝的焊脚尺寸□符合□不符合4 支管连接角焊缝的形式和厚度□符合□不符合5一般项目管道焊缝的位置□符合□不符合6 □符合□不符合7 □符合□不符合8 □符合□不符合9 □符合□不符合质量控制资料□符合□不符合施工单位质量检查员:施工单位专业技术负责人:年月日建设(监理)单位验收结论建设单位专业技术负责人:(监理工程师):年月日表7A 1管道安装分项工程质量验收记录分项工程名称管道安装施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人序号检验项目施工单位检验结果建设(监理)单位验收结论1主控项目清洗、脱脂或内部防腐的管道组成件□符合□不符合2 埋地管道的外防腐层质量□符合□不符合3 埋地管道安装前,支承地基或基础检查□符合□不符合4 埋地管道试压、防腐合格后,隐蔽工程检查□符合□不符合5一般项目管道法兰、焊缝及其他连接件的设置□符合□不符合6 管道的坡度、坡向及管道组成件的安装方向□符合□不符合7 □符合□不符合8 □符合□不符合9 □符合□不符合10 □符合□不符合质量控制资料□符合□不符合施工单位质量检查员:施工单位专业技术负责人:年月日建设(监理)单位验收结论建设单位专业技术负责人:(监理工程师):年月日表7A2管道预制分项工程质量验收记录分项工程名称管道预制施工单位项目经理项目技术负责人分包单位分包单位负责人分包单位技术负责人序号检验项目施工单位检验结果建设(监理)单位验收结论1 预制完毕的管段,轴测图标注管线号和焊缝编号。

GB50235—2010工业金属管道工程施工及验收规范

2020/4/7

3

▪ 2.1.6 管道元件 pipework components ▪ 管道元件系指连接或装配成管道系统的各种组成件

的总称。包括管道组成件和管道支承件。 ▪ 2.1.7 管道组成件 piping components ▪ 用于连接或装配成压力密封、内含流体的管道系统

中的管道元件。包括管子、管件、法兰、垫片、紧 固件、阀门、安全保护设施以及膨胀接头、挠性接 头、耐压软管、疏水器、过滤器、管路中的仪表 (如孔板)和分离器等。 ▪ 2.1.8 管件 fittings ▪ 与管子一起构成管道系统本身的零部件的统称。包 括弯头、弯管、三通、异径管、活接头、翻边短节、 接管座、法兰、堵头、封头及活接头等

▪ 将负荷从管子或管道附着件上传递到支承结构或设 备上的管道元件。它包括吊杆、弹簧支吊架、斜拉 杆、平衡锤、松紧螺栓、支撑杆、链条、导轨、锚 固件、鞍座、垫板、滚柱、托座和滑动支架等。

2020/4/7

5

▪ 2.1.11 附着件 structural attachments

▪ 用焊接、螺栓连接或夹紧等方法附装在管子 上的零件。它包括管吊、吊(支)耳、圆环、 夹子、吊夹、紧固夹板和裙式管座等。

连接处泄漏而进行的紧固操作。

2020/4/7

7

▪ 2.1.17 冷态紧固 tightening in cold condition防 止管道在工作温度下,因冷缩导致可拆连接处 泄漏而进行的紧固操作。

▪ 2.1.18 压力试验 pressure test ▪ 以液体或气体为介质,对管道逐步加压,达到

▪ 4.2.2用于管道的阀门应按设计文件和相关标准规 定进行壳体压力试验和密封试验,不合格者不得 使用。

▪ 4.2.3 阀门的壳体试验压力应为其公称压力的1.5 倍,密封试验宜以公称压力进行,密封试验不合 格的阀门可解体检验,并重新试验。

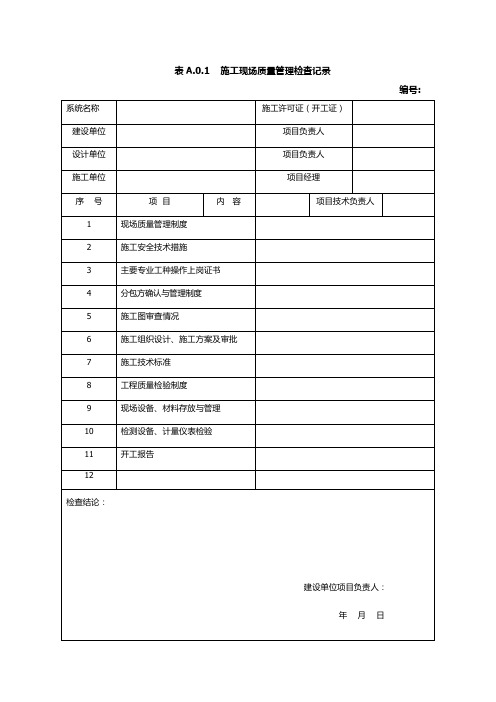

GB 50339-2003

表A.0.1 施工现场质量管理检查记录

编号:

表B.0.1 设备材料进场检验表

编号:系统名称:工程施工单位:

表B.0.2 设备材料进场检验表

系统名称:编号:

表B.0.3 变更审核表

系统(工程)名称:编

号:

表B.0.4 工程安装质量及观感质量验收记录

编号:系统(工程)名称:工程施工单位:

检查结果:(

检查结论:(,判为合格;

表B.0.5 系统试运行记录

编号:系统名称:建设(使用)单位:

设计、施工单位:

表C.0.1 智能建筑工程分项工程质量检测记录表

编号:

表C.0.2 子系统检测记录表

编号:

表C.0.3 强制措施条文检测记录

编号:

表C.0.4 系统(分部工程)检测汇总表

编号:系统名称:设计、施工单位:

表D.0.1 资料审查

系统名称:编号:

表D.0.2 竣工验收结论汇总

编号:系统名称:设计、施工单位:。

工业金属管道工程施工要求规范GB50235-2010附录A.0.1-A.0.17

缺陷性质

缺陷长度(mm)

评定等级

责任工程师:

年月日

审核:

级别:

年月日

检测:

级别:

年月日

表A.0.13射线检测报告

工程编号:

工程名称:

分项工程名称:

委托单位

报告编号

工件名称

管线/设备号

材质

规格

焊接方法

热处理状态

设备型号

设备编号

焦点尺寸

胶片型号

増感方式

像质计型号

检测技术等级

透照方式

检测比例

暗室处理方式

管线号

无损检测方法

无损检测比例

焊缝编号

接头类型

管道材质

管道规格

固定或转动焊口

焊接方法

焊接材料牌号/规格

预热温度

层间温度

后热温度/时间

焊工姓名/代号

施焊日期

外观质量检查结果

无损检测结果

专业工程师:质量检查员:施工人员:

年月日

表A.0.6管道安装记录

工程编号:

工程名称:

分项工程名称/编号:

序号

管线编号

管道材质

管道规格

焊接连接

法兰连接

其他形式连接

最大安装偏差(mm)

转动口数

固定口数

压力等级

垫片材质

机械接口

坐标

标高

平直度

铅垂度

坡度

备注

专业工程师:质量检查员:施工人员:

年月日

表A.0.7管道隐蔽工程(封闭)记录

工程编号:

工程名称:

分项工程名称/编号:

隐蔽(封闭)管线/附件名称

管线号

材质

GB_50235—2010工业金属管道工程施工规范

10.04.2019

——弯管褶皱高度; P ——设计压力(表压); ——24小时的增压率(%); ——试验初始压力(表压); ——试验最终压力(表压)。 Ps——试验压力(表压); S——插管与外壳挡圈间的安装剩余收缩量; S0——补偿器的最大行程; t——管材厚度;

10.04.20196源自 2.1.13 管道加工 machining of pipe 管道装配前的预制工作。包括切割、螺纹成形、 开坡口、成型、弯曲、焊接等。 2.1.14 热弯 hot bending温度高于金属临界点 AC1时的弯管操作。 2.1.15 冷弯 cold bending 温度低于金属临界点AC1时的弯管操作。 2.1.16 热态紧固 tightening in hot condition 防止管道在工作温度下,因受热膨胀导致可拆 连接处泄漏而进行的紧固操作。

10.04.2019

11

t1——补偿器安装时的环境温度; t2——管道内介质的最高设计温度; ——为填角焊缝有效厚度; td——直管设计壁厚; t0——室外最低设计温度; T——设计温度; b——支管名义厚度; h——主管名义厚度 r——补强圈或鞍形补强件的名义厚度;

10.04.2019

17

表3.2.1 管道分级

管道级别

GC1

适用范围

1 毒性程度为极度危害介质的管道。 2 毒性程度为高度危害气体介质的管道 3 工作温度高于标准沸点的高度危害液体介质的管道。 4 设计压力≥4MPa,火灾危险性为甲、乙类可燃气体介质的管道 5 设计压力≥4MPa,火灾危险性为甲类可燃液体和液化烃介质的管道。 6 设计压力≥10MPa的管道。 7 设计压力≥4MPa,且设计温度≥400℃的管道。 1 设计压力<10MPa,且设计温度<400℃,工作温度不高于标准沸点的 高度危害液体介质的管道 2 毒性程度为中度、轻度危害流体介质的下列管道: 1) 设计压力<10MPa、≥4MPa,且设计温度<400℃; 2) 设计压力<4MPa。 3 设计压力<10MPa、≥4MPa,且设计温度<400℃的乙、丙类可燃液体 介质的管道。 4 设计压力<4MPa的可燃流体介质的管道 5 下列情况的无毒、非可燃流体介质的管道: 1) 设计压力<10MPa、≥4MPa,且设计温度<400℃; 2) 设计压力<4MPa、>1MPa; 3) 设计压力≤1MPa,且设计温度≤-20℃或>185℃。 设计压力≤1MPa,设计温度>-20℃但≤185℃的无毒、非可燃流体介质的 管道

工业金属管道工程施工规范GB50235-2010附录A.0.1-A.0.17

表A.0.1管道元件检查记录

参考.资料

参考.资料

表 A.0.3 管道弯管加工记录

参考.资料

参考.资料

表 A.0.4 管道热处理报告

表 A.0.5 管道焊接检查记录

参考.资料

表 A.0.6 管道安装记录

参考.资料

参考.资料

.. .. .. ..

表 A.0.7 管道隐蔽工程(封闭)记录

.. .. .. ..

表 A.0.8管道补偿装置安装记录

参考.资料

参考.资料

表 A.0.9 管道支、吊架安装记录

表 A.0.10 管道静电接地测试记录

表 A.0.11 磁粉检测报告

表 A.0.12 渗透检测报告

表 A.0.13 射线检测报告

表 A.0.14 超声检测报告

表 A.0.15 管道热处理硬度检测报告

表 A.0.16 管道系统压力试验和泄露性试验记录

表 A.0.17 管道系统吹扫与清洗检查记录。

GB_50235—2010工业金属管道工程施工及验收规范

——弯管褶皱高度; P ——设计压力(表压); ——24小时的增压率(%); ——试验初始压力(表压); ——试验最终压力(表压)。 Ps——试验压力(表压); S——插管与外壳挡圈间的安装剩余收缩量; S0——补偿器的最大行程; t——管材厚度;

2011-4-1

11

t1——补偿器安装时的环境温度; t2——管道内介质的最高设计温度; ——为填角焊缝有效厚度; td——直管设计壁厚; t0——室外最低设计温度; T——设计温度; b——支管名义厚度; h——主管名义厚度 r——补强圈或鞍形补强件的名义厚度;

2011-4-1 2

2.1.3 管道 piping 由管道元件组成,用以输送、分配、混合、分离、 排放、计量、控制或截止流体流动的管子、管件、 法兰、螺栓连接、垫片、阀门和其他组成件或受压 部件的装配总成。 2.1.4 工业金属管道 industrial metallic piping 采用金属管道元件配制而成的,在生产装置间用于 输送工艺介质的工艺管道、公用工程管道及其他辅 助管道。 2.1.5 压力管道 pressure piping 用于输送压力大于或者等于0.1MPa(表压)的气体、 液化气体、蒸汽介质或者可燃、易爆、有毒、有腐 蚀性、最高工作温度高于或者等于标准沸点的液体 介质,且公称尺寸大于25mm的管道。

2011-4-1143.1.4 管道施工前应具备下列条件:

1 工程设计图纸和相关技术文件应齐全,并已按 规定程序进行设计交底和图纸会审。 2 施工组织设计或施工方案已批准,技术和安全 交底已经完成。 3 施工人员已进行安全教育和技术培训,按有关 规定考核合格。 4 已办理管道工程开工文件。 5 用于管道施工的机械、工器具应安全可靠;计 量器具应检定合格。 6 已制定相应的安全应急预案。

GB50235—2010工业金属管道工程施工及验收规范

2020/2/9

5

▪ 2.1.11 附着件 structural attachments

▪ 用焊接、螺栓连接或夹紧等方法附装在管子 上的零件。它包括管吊、吊(支)耳、圆环、 夹子、吊夹、紧固夹板和裙式管座等。

dimension adjustment ▪ 在管道预制过程中,按照单线图选择确定的、

经实测安装尺寸后再行加工的管段。

2020/2/9

9

Dm ax

2.2 符号

▪ [σ]1——试验温度下,管材的许用应力; ▪ [σ]2——设计温度下,管材的许用应力; ▪ D——管子外径; ▪ D2——弯管褶皱凸出处外径; ▪ D3——弯管褶皱凹进处外径; ▪ D4——弯管相邻褶皱凸出处外径; ▪ ——弯管截面最大实测外径; ▪ ——弯管截面最小实测外径;

▪ 4.2.5 阀门液体压力试验和上密封试验应以洁净水为介质。不锈 钢阀门液体压力试验时,水中的氯离子含量不得超过100×10 -6(25ppm)。当有特殊要求时,试验介质应符合设计文件 的规定。试验合格后应立即将水渍清除干净。

▪ 4.2.6 阀门进行各项压力试验时,试验时间不得少于5min。试 验时的环境温度不得低于5℃,当低于5℃时,应采取防冻措施。

▪ 4 已办理管道工程开工文件。 ▪ 5 用于管道施工的机械、工器具应安全可靠;计

量器具应检定合格。 ▪ 6 已制定相应的安全应急预案。

2020/2/9

15

▪ 3.1.5 压力管道施工前,施工单位应向管道 安装工程所在地的质量技术监督部门办理书 面告知文件,并应接受监督检验单位的监督 检验。

GB 50235—2016工业金属管道工程施工规范

由字母DN和无因次整数数字组合而成,表 示管道元件规格名义尺寸的一种标记方法。

2019/5/25

2

2.1.3 管道 piping 由管道元件组成,用以输送、分配、混合、分离、

4.2.2用于管道的阀门应按设计文件和相关标准规 定进行壳体压力试验和密封试验,不合格者不得 使用。

4.2.3 阀门的壳体试验压力应为其公称压力的1.5 倍,密封试验宜以公称压力进行,密封试验不合 格的阀门可解体检验,并重新试验。

2019/5/25

23

4.2.4 具有上密封结构的阀门,应对上密封进行试验,试验压力 为公称压力的1.1倍。试验时应关闭上密封面,并应松开填料压 盖。

排放、计量、控制或截止流体流动的管子、管件、 法兰、螺栓连接、垫片、阀门和其他组成件或受压 部件的装配总成。 2.1.4 工业金属管道 industrial metallic piping 采用金属管道元件配制而成的,在生产装置间用于 输送工艺介质的工艺管道、公用工程管道及其他辅 助管道。 2.1.5 压力管道 pressure piping 用于输送压力大于或者等于0.1MPa(表压)的气体、 液化气体、蒸汽介质或者可燃、易爆、有毒、有腐 蚀性、最高工作温度高于或者等于标准沸点的液体 介质,且公称尺寸大于25mm的管道。

2.1.12 斜接弯头(虾米腰弯头) mitre (mitre elbow)

由梯形管段或钢板焊接制成,具有与管子纵 轴线不相垂直斜接而形似虾米腰的弯头。

2019/5/25

6

2.1.13 管道加工 machining of pipe 管道装配前的预制工作。包括切割、螺纹成形、

氧气管道安装部分规范要求表格【范本模板】

表A。0。5管道焊接检查记录

工程编号:Ox—001

工程名称:百超激光技术有限公司空港新厂房项目

分项工程名称/编号:氧气管道

管线号

Ox—001

无损检测方法

射线

无损检测比例

10%

焊缝

编号

接头

类型

管道

材质

管道

规格

固定或转

动焊口

焊接

方法

焊接材料

牌号/规格

预热

温度

层间

温度

后热温

度/时间

焊工姓

名/代号

施焊

固定

GTAW

THT-304,A102

H28

2012。8.28

合格

合格

责任工程师:质量检查员:施工人员:

年月日

表A.0。5管道焊接检查记录

工程编号:Ox—001

工程名称:百超激光技术有限公司空港新厂房项目

分项工程名称/编号:氧气管道

管线号

Ox—001

无损检测方法

射线

无损检测比例

10%

焊缝

编号

接头

类型

管道

5min

氮气

1。76 MPa

5min

合格

DN40

3

2。5MPa

氮气

2。4MPa

5min

氮气

1。76 MPa

5min

氮气

1.76 MPa

5min

合格

DN32

3

2。5MPa

氮气

2.4MPa

5min

氮气

1。76 MPa

5min

氮气

1。76 MPa

5min

合格

责任工程师:质量检查员:试验人员:

GB50235—2019工业金属管道工程施工规范

2019/11/29

4

2.1.9 管道支承件 pipe-supporting elements

将管道的自重、输送流体的重量、由于操作压力和 温差所造成的荷载以及振动、风力、地震、雪载、 冲击和位移应变引起的荷载等传递到管架结构上去 的管道元件。包括管道安装件和附着件。

2.1.10 安装件 fixtures

2019/11/29

11

t1——补偿器安装时的环境温度; t2——管道内介质的最高设计温度; ——为填角焊缝有效厚度; td——直管设计壁厚; t0——室外最低设计温度; T——设计温度; b——支管名义厚度; h——主管名义厚度 r——补强圈或鞍形补强件的名义厚度;

4 已办理管道工程开工文件。 5 用于管道施工的机械、工器具应安全可靠;计

量器具应检定合格。 6 已制定相应的安全应急预案。

2019/11/29

15

3.1.5 压力管道施工前,施工单位应向管道 安装工程所在地的质量技术监督部门办理书 面告知文件,并应接受监督检验单位的监督 检验。

3.1.6 管道施工应符合国家现行的环境保护、 安全技术和劳动保护等有关规定。

2.1.12 斜接弯头Байду номын сангаас虾米腰弯头) mitre (mitre elbow)

由梯形管段或钢板焊接制成,具有与管子纵 轴线不相垂直斜接而形似虾米腰的弯头。

2019/11/29

6

2.1.13 管道加工 machining of pipe 管道装配前的预制工作。包括切割、螺纹成形、

开坡口、成型、弯曲、焊接等。

3.1.3 参加管道施工人员和施工质量检查、 检验的人员应具备相应的资格。

2019/11/29

工业金属管道工程施工规范

工业金属管道工程施工规范1 总则1.0.1 为了提高工业金属管道工程的施工水平,加强工业金属管道工程施工过程的质量控制,保证施工质量,制定本规范。

1。

0。

2 本规范适用于设计压力不大于42Mpa,设计温度不超过材料允许的使用温度的工业金属管道的施工。

1。

0。

3 本规范不适用于下列金属管道的施工:1 石油天然气管道;2长输管道;3 核能装置的专用管道;4 海上设施和矿井的管道;5 采暖通风与空气调节管道及非圆形截面的管道.1。

0。

4 工业金属管道的施工,应按设计文件及本规范的规定进行。

1.0.5 当需要修改设计文件及材料借用时,必须经原设计单位同意,并应出具书面文件.1.0.6 现场组装的设备所属管道的施工,应按制造厂的产品技术文件进行,且不得低于本规范的规定。

1.0.7 本规范应于现行国家标准〈工业金属管道工程施工质量验收规范〉GB50184配合使用。

1。

0。

8工业金属管道防腐蚀工程的施工,应符合国家现行有关标准和设计文件的规定。

1。

0。

9 工业金属管道绝热工程的施工应符合国家标准〈工业设备及管道绝热工程施工规范>GB50126T和设计文件的规定。

1。

0。

10 工业金属管道的施工,除应符合本规范外,尚应符合国家现行有关标准的规定。

2 术语和符号2。

1术语2.1.1 管道元件公称压力(PN)由字母PN和无因次数字组合而成,表示管道原件名义压力等级的一种标记方法。

2。

1。

2 管道公称尺寸(DN)由字母DN和无因次整数数字组合而成,表示管道元件规格名义尺寸的一种标记方法。

2.1.3 工业金属管道由金属管道元件连接或装配而成,在生产装置中用于输送式艺介质的式艺管道、公用工程管道及其它辅助管道。

2.1.4 压力管道指最高工作压力大于或等于0.1Mpa(表压)。

且公称尺寸大于25mm,用于输送气体、液化气体、蒸汽介质或可燃、易爆、有毒、有腐蚀性、最高工作温度高于或等于标准沸点的液体介质的管道。

2.1。

【2019年整理】gb50235—工业金属管道工程施工规范

工业金属管道工程 施工规范 研讨讲义 2010-08-18发布 2011-06-01实施

2019/4/6

1

2 术语和符号 2.1 术语

2.1.1 管道元件公称压力(PN) nominal pressure for pipework components 由字母PN和无因次整数数字组合而成,表 示管道元件名义压力等级的一种标记方法。 2.1.2 管道元件公称尺寸(DN) nominal size for pipework components 由字母DN和无因次整数数字组合而成,表 示管道元件规格名义尺寸的一种标记方法。

GC2

GC3

2019/4/6Байду номын сангаас

18

3.2.2 当输送毒性危害程度或火灾危险性 不同的混合介质时,应按其危害程度及 其含量,由设计或建设单位确定管道级 别。

2019/4/6

19

4 管道元件的检验 4.1 一般规定

4.1.1 管道元件必须具有制造厂的质量证明文件, 并应符合有关国家现行标准和设计文件的规定。 4.1.2 管道元件在使用前应按国家现行标准和设计文 件的规定核对其材质、规格、型号、数量和标识, 并进行外观质量和几何尺寸检查验收,其结果应符 合相应产品标准的规定。材料标识应清晰完整,压 力管道元件上应标有TS标志。

2019/4/6 15

3.1.5 压力管道施工前,施工单位应向管道 安装工程所在地的质量技术监督部门办理书 面告知文件,并应接受监督检验单位的监督 检验。 3.1.6 管道施工应符合国家现行的环境保护、 安全技术和劳动保护等有关规定。

2019/4/6

16

3.2 管道分级

3.2.1 工业金属管道应按设计压力、设计温度、 介质的毒性危害程度和火灾危险性划分为 GC1、GC2、GC3三个级别。管道分级应符 合表3.2.1的规定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

缠绕垫片

1222

D300-300

20130806

个

2

合格

合格

合格

缠绕垫片

1222

D80-300

20130806

个

2

合格

合格

合格

缠绕垫片

1222

D100-300

20130806

个

2

合格

合格

合格

缠绕垫片

1222

D400-300

20130806

个

2

合格

合格

合格

同心异径接头

16Mn

DN200*150 I-SCH40R(C)

CH0130726

个

2

合格

合格

合格

无缝钢管

16Mn

168*8

701 518

米

14

合格

合格

合格

无缝钢管

16Mn

114*4.5

2014010315

米

8

合格

合格

合格

无缝钢管

16Mn

89*4

2014020718

米

2

合格

合格

合格

无缝钢管

16Mn

219*7

2014030496

米

20

合格

合格

合格

专业工程师:

质量检查员:

CH013072601

个

4

合格

合格

合格

法兰

16MnIII

WN150-600RF Sch40

CH013072601

个

15

合格

合格

合格

法兰

16MnIII

WN200-600RF Sch40

CH013072601

个

13

合格

合格

合格

图纸法兰1-2

16MnIII

WN300-600RF Sch40

CH013072601

个

2

合格

合格

合格

图纸法兰1-11

16MnIII

Class300 DN100

CH014031402

个

2

合格

合格

合格

图纸法兰1-7

16MnIII

Class600 DN100

CH014031402

个

2

合格

合格

合格

图纸法兰1-10

16MnIII

Class300 DN150

CH014031402

个

4

合格

合格

合格

D100-600

20130806

个

8

合格

合格

合格

缠绕垫片

1222

D200-600

20130806

个

15

合格

合格

合格

缠绕垫片

1222

D200-300

20130806

个

2

合格

合格

合格

缠绕垫片

1222

D400-600

20130806

个

9

合格

合格

合格

缠绕垫片

1222

D300-600

20130806

个

2

合格

合格

全螺纹螺柱

35CrMo

M24×190

Z-22

支

24

合格

合格

合格

全螺纹螺柱

30CrM0

M24×165

Z-23

支

16

合格

合格

合格

全螺纹螺柱

35CrMo

M24×165

Z-24

支

24

合格

合格

合格

全螺纹螺柱

35CrMo

M24×165

Z-25

支

26

合格

合格

合格

专业工程师:

质量检查员:

检查人:

表A.0.1管道元件检查记录

螺母

30CrM0

M30

Z-04

支

424

合格

合格

合格

全螺纹螺柱

35CrMo

M30×210

Z-05

支

68

合格

合格

合格

全螺纹螺柱

35CrMo

M33×240

Z-06

支

100

合格

合格

合格

螺母

30CrM0

M33

Z-07

支

360

合格

合格

合格

全螺纹螺柱

35CrMo

M33×260

Z-08

支

38

合格

合格

合格

全螺纹螺柱

35CrMo

M39×285

Z-09

支

20

合格

合格

合格

螺母

30CrM0

M39

Z-10

支

280

合格

合格

合格

全螺纹螺柱

35CrMo

M27×185

Z-11

支

72

合格

合格

合格

螺母

30CrM0

M27

Z-12

支

360

合格

合格

合格

全螺纹螺柱

35CrMo

M27×185

Z-13

支

72

合格

合格

合格

全螺纹螺柱

35CrMo

M20×150

支

48

合格

合格

合格

全螺纹螺柱

35CrMo

M27×200

Z-20

支

48

合格

合格

合格

全螺纹螺柱

35CrMo

M24×180

Z-21

支

16

合格

合格

合格

专业工程师:

质量检查员:

检查人:

表A.0.1管道元件检查记录

产品名称:XXX

管道元件名称

材质

规格/型号

质量证明文件编号

单位

检查数量

几何尺寸检查

外观质量检查

结果

16MnIII

WN400-600RF

CH014031401

个

1

合格

合格

合格

法兰

16MnIII

WN80-600RF Sch40

CH013072601

个

8

合格

合格

合格

法兰

16MnIII

WN100-600RF Sch40

CH013072601

个

8

合格

合格

合格

法兰

16MnIII

WN150-300RF Sch40

Z-14

支

84

合格

合格

合格

螺母

30CrM0

M20

Z-15

支

216

合格

合格

合格

全螺纹螺柱

35CrMo

M30×220

Z-16

支

32

合格

合格

合格

全螺纹螺柱

35CrMo

M30×235

Z-17

支

48

合格

合格

合格

全螺纹螺柱

35CrMo

M20×140

Z-18

支

32

合格

合格

合格

全螺纹螺柱

35CrMo

M20×135

Z-19

个

16

合格

合格

合格

法兰

16MnIII

WN150-600RF Sch40

CH014031401

个

5

合格

合格

合格

法兰1Leabharlann MnIIIWN200-600RF Sch40

CH014031401

个

21

合格

合格

合格

法兰

16MnIII

WN150-300RF Sch40

CH014031401

个

2

合格

合格

合格

图纸法兰1-1

图纸法兰1-6

16MnIII

Class600 DN150

CH014031402

个

4

合格

合格

合格

图纸法兰1-9

16MnIII

Class300 DN200

CH014031402

个

2

合格

合格

合格

图纸法兰1-5

16MnIII

Class600 DN200

CH014031402

个

4

合格

合格

合格

图纸法兰1-4

16MnIII

表A.0.1管道元件检查记录

产品名称:XXX

管道元件名称

材质

规格/型号

质量证明文件编号

单位

检查数量

几何尺寸检查

外观质量检查

结果

全螺纹螺柱

35CrMo

M24×160

Z-01

支

48

合格

合格

合格

螺母

30CrM0

M24

Z-02

支

176

合格

合格

合格

全螺纹螺柱

35CrMo

M30×210

Z-03

支

120

合格

合格

合格

检查人:

表A.0.1管道元件检查记录

产品名称:XXX

管道元件名称

材质

规格/型号

质量证明文件编号

单位

检查数量

几何尺寸检查

外观质量检查