丙烯酸酯类胶粘剂合成方法

丙烯酸酯胶粘剂配方

丙烯酸酯胶粘剂配方胶粘剂是一种常见的化学制品,广泛应用于工业生产和日常生活中。

其中,丙烯酸酯胶粘剂是一种常见的胶粘剂类型,具有优异的粘结性能和耐候性,被广泛用于各种材料的粘接和固定。

丙烯酸酯胶粘剂的配方是制备该胶粘剂的重要指导,合理的配方可以保证胶粘剂的性能稳定和粘结强度。

下面将介绍一种常见的丙烯酸酯胶粘剂配方,以供参考。

配方主要包括以下几个方面:丙烯酸酯单体、交联剂、稀释剂、抗氧剂、光引发剂和助剂。

1. 丙烯酸酯单体:丙烯酸酯是丙烯酸与醇类反应生成的酯类物质,常用的丙烯酸酯有甲基丙烯酸甲酯、丙烯酸丁酯等。

丙烯酸酯单体是丙烯酸酯胶粘剂的主要成分,具有良好的粘接性和耐候性。

2. 交联剂:交联剂是为了提高胶粘剂的强度和耐热性而添加的物质。

常见的交联剂有二异氰酸酯、聚异氰酸酯等。

交联剂可以使丙烯酸酯胶粘剂形成三维网络结构,增加其粘结强度和耐久性。

3. 稀释剂:稀释剂用于调节胶粘剂的黏度和流动性。

常见的稀释剂有丙酮、甲苯等溶剂。

稀释剂的添加可以使丙烯酸酯胶粘剂更易于施工和涂覆,提高工艺性能。

4. 抗氧剂:抗氧剂可以延长胶粘剂的使用寿命,防止其老化和劣化。

常用的抗氧剂有羟基化合物、磷酸酯类等。

抗氧剂的添加可以提高丙烯酸酯胶粘剂的耐久性和稳定性。

5. 光引发剂:光引发剂是为了促使丙烯酸酯单体在紫外光照射下发生聚合反应而添加的物质。

常见的光引发剂有苯甲酰二乙基差醚等。

光引发剂的添加可以加速丙烯酸酯胶粘剂的固化速度,提高施工效率。

6. 助剂:助剂是为了改善胶粘剂的性能和使用特性而添加的物质。

常见的助剂有增粘剂、抗滴剂等。

助剂的添加可以调节丙烯酸酯胶粘剂的黏稠度、流动性和流平性。

以上是一种常见的丙烯酸酯胶粘剂配方的主要成分,不同的应用领域和要求可能会有所不同。

在实际生产中,配方的比例和选择需要根据具体情况进行调整和优化,以获得最佳的胶粘性能。

丙烯酸酯胶粘剂是一种重要的胶粘剂类型,通过合理的配方可以获得良好的粘结性能和耐久性。

丙烯酸酯生产工艺

丙烯酸酯生产工艺

丙烯酸酯是一种重要的有机化工原料,在涂料、油墨、胶粘剂、塑料、纺织等行业有广泛应用。

下面将介绍丙烯酸酯的生产工艺。

丙烯酸酯的生产主要有两种方法,一种是单体法,即通过对丙烯进行酯化反应得到丙烯酸酯;另一种是自由基共聚法,即将丙烯与醇类单体在氧化剂和催化剂的作用下直接进行共聚反应。

其中,丙烯酸酯的主要生产工艺是单体法。

单体法丙烯酸酯的生产工艺一般分为以下几个步骤:

1. 醇酸化反应:将丙烯与醇通过催化剂的作用下进行酸酯化反应。

反应条件一般为高温高压,催化剂常用的有酸性离子交换树脂、硅酸盐等。

反应生成的酯类物质经分离获得。

2.灌包反应:将醇酯和聚丙烯酰氯等进行缩合反应,生成灌包

丙烯酸酯。

反应条件一般为常温常压,反应时间较长。

反应后,通过蒸馏、萃取等方法将灌包丙烯酸酯物质提取出来。

3. 分离纯化:将灌包丙烯酸酯进行蒸馏和洗涤纯化,去除杂质,使产物达到纯度要求。

4. 返流蒸馏:将纯化后的丙烯酸酯进行再次蒸馏,分离出目标产品,同时回收利用未反应的原料和副产物。

以上就是丙烯酸酯的生产工艺的简要介绍。

需要注意的是,丙

烯酸酯的生产过程中要注意操作规程,控制反应条件,确保反应效果和产品质量。

另外,工艺还需要根据实际情况进行调整优化,以提高产品的纯度和产量。

同时,为了减少对环境的污染,工艺还需要进行废气处理和废水处理,保护环境。

一种丙烯酸酯压敏胶粘剂及其配方技术

一种丙烯酸酯压敏胶粘剂及其配方技术

(原创版)

目录

1.丙烯酸酯压敏胶粘剂的概述

2.丙烯酸酯压敏胶粘剂的配方技术

3.丙烯酸酯压敏胶粘剂的应用领域

4.丙烯酸酯压敏胶粘剂的发展前景

正文

一、丙烯酸酯压敏胶粘剂的概述

丙烯酸酯压敏胶粘剂是一种具有良好透明性、耐候性和低毒或无毒特性的高性能胶粘剂。

它主要由丙烯酸酯单体、乳化剂、溶剂和添加剂等组成,通过特定的配方设计和工艺制备而成。

丙烯酸酯压敏胶粘剂广泛应用于包装、建筑、装饰、汽车、医疗等领域。

二、丙烯酸酯压敏胶粘剂的配方技术

丙烯酸酯压敏胶粘剂的配方设计主要涉及单体的选择、乳化剂的类型和配比、溶剂的种类和用量以及添加剂的选用等方面。

1.单体的选择:丙烯酸酯单体是决定压敏胶粘剂性能的关键因素,常用的单体有丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯等。

2.乳化剂的类型和配比:乳化剂用于将丙烯酸酯单体分散于水中,常用的乳化剂有阴离子型、阳离子型和非离子型等。

乳化剂的配比需要根据单体的种类和浓度等因素进行调整,以保证胶粘剂的稳定性和性能。

3.溶剂的种类和用量:溶剂用于调整胶粘剂的粘度和流动性,常用的溶剂有甲苯、乙醇、丙酮等。

溶剂的用量需要根据生产工艺和涂布要求等因素进行调整。

4.添加剂的选用:添加剂用于改善胶粘剂的性能,如耐水性、耐候性、粘接强度等。

常用的添加剂有防老剂、抗沉淀剂、增塑剂等。

三、丙烯酸酯压敏胶粘剂的应用领域

丙烯酸酯压敏胶粘剂广泛应用于包装、建筑、装饰、汽车、医疗等领域,如用于制作压敏胶带、涂料、粘合剂等。

丙烯酸酯类胶粘剂合成方法

丙烯酸酯类胶粘剂合成方法

首先,原料准备。

丙烯酸酯类胶粘剂的主要原料包括丙烯酸酯单体和

聚酯酯化剂。

丙烯酸酯单体通常选择丙烯酸酯(如甲基丙烯酸甲酯、乙基

丙烯酸甲酯等),聚酯酯化剂通常选择聚碳酸酯或聚异丁酸酯。

其次,酯化反应。

在反应釜中加入适量的丙烯酸酯单体和聚酯酯化剂,并加入一定量的酸催化剂(如硫酸)。

通过加热反应釜进行酯化反应,将

酸和醇发生酯化反应,生成丙烯酸酯酯化产物。

然后,脱水反应。

在酯化反应过程中,水分是一个副产物,需要通过

脱水反应进一步去除。

通常采用加入干燥剂(如分子筛)的方法,吸附水分,使反应体系中的水分含量降低,提高酯化反应的效率和产物质量。

接下来,聚合反应。

酯化反应完成后,通过加入适量的自由基引发剂(如过硫酸铵)和引发剂活化剂(如电子光引发剂)进行聚合反应。

加热

反应釜进行聚合反应,丙烯酸酯单体自由基聚合,形成聚合产物。

最后,产品精制。

通过过滤、洗涤、烘干等工艺,将聚合产物进行精

制处理,去除不溶性杂质和余留的催化剂等,以提高产品的纯度和质量。

需要注意的是,丙烯酸酯类胶粘剂的合成过程需要严格控制反应条件

和原料配比,确保反应的顺利进行和产物的稳定性与质量。

同时,在实际

生产过程中,还需要根据具体的应用需求,对胶粘剂进行相应的改性和调整,以满足不同领域的使用要求。

总之,丙烯酸酯类胶粘剂的合成方法主要包括原料准备、酯化反应、

脱水反应、聚合反应和产品精制等几个步骤。

通过合理控制反应条件和原

料配比,可以获得高质量的丙烯酸酯类胶粘剂产品。

丙烯酸酯类乳液的合成工艺

丙烯酸酯类乳液的合成工艺丙烯酸酯类乳液是一种常用的水性胶粘剂,广泛应用于涂料、胶黏剂、印刷油墨等领域。

下面将介绍丙烯酸酯类乳液的合成工艺,希望对相关领域的从业人员有所指导和帮助。

首先,丙烯酸酯类乳液的合成工艺通常包括以下几个步骤:单体预聚合、乳化、稀释及调节pH值、包装。

一、单体预聚合单体预聚合是丙烯酸酯类乳液合成的第一步。

通常使用甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、丙烯酸乙酯(EA)等单体进行预聚合反应。

该步骤中,单体需与引发剂进行反应,生成一定程度的高分子聚合物。

二、乳化乳化是将预聚合物与乳化剂进行混合,并加入适量的去离子水,通过机械或物理的方法使其均匀分散在水相中,形成胶体溶液。

乳化剂能够使预聚合物分散稳定,并提高乳液的粘度和黏附性能。

三、稀释及调节pH值在乳化过程中,乳液常常需要稀释以达到所需的固含量。

稀释过程中可以根据需要加入适量的助剂,如泡沫抑制剂、增稠剂、抗菌剂等。

此外,还需要根据具体要求调节乳液的pH值,一般范围在5-9之间。

四、包装在完成稀释及调节pH值后,乳液需要进行包装,常见的包装方式有塑料桶、配料罐等。

在包装的过程中需要注意保持环境的卫生和干燥,避免杂质进入乳液。

以上是丙烯酸酯类乳液的合成工艺。

在实际生产过程中,还需要根据具体要求进行工艺参数的调整和优化,以获得所需的产品性能。

此外,丙烯酸酯类乳液的合成工艺存在一定的变化和改进空间,需要根据具体情况灵活应用。

综上所述,丙烯酸酯类乳液的合成工艺涉及单体预聚合、乳化、稀释及调节pH值、包装等步骤。

准确掌握合成工艺对于生产高质量的丙烯酸酯类乳液至关重要。

希望本文能够为相关从业人员提供有益的指导和参考。

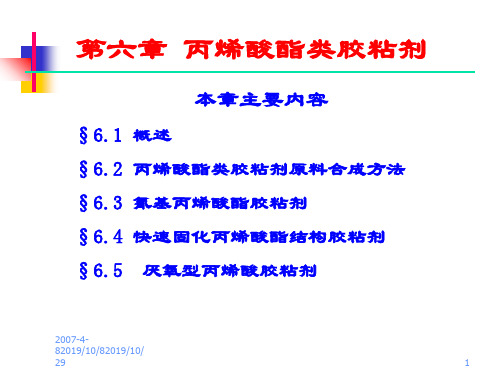

丙烯酸酯类胶粘剂 47页

为保证固化速度和储存稳定性,一要控制负 离子和自由基两种聚合反应的阻聚剂;二要采用 先进的方法制备纯度较高的单体;三要改进包装 的密封性。

29

8

§6.3 氰基丙烯酸酯胶粘剂(3)

③固化快,使用期短,难用于大面积胶接,故产 量小,多用于临时性粘接。 ④价格高,贮存期短,一般为半年左右。 国方典型品种有:501、502、504、661等胶种。

2007-4-

82019/10/82019/10/

29

9

§6.3 氰基丙烯酸酯胶粘剂(4)

二.氰基丙烯酸酯胶粘剂的合成原理

●特点:可室温固化,固化速度快,胶层强度 高,具有优异的户外耐老化性,和较好的耐水 性。,应用范围很广泛。可以说所有金属、非 金属都能被丙烯酸胶粘剂粘接。

●丙烯酸及其酯类胶粘剂近年来发展很快。

2007-4-

82019/10/82019/10/

29

2

§6.1 概述

二.分类

●按强度分:

① 结构胶粘剂 ② 一般胶粘剂

2)加入耐热粘合促进剂:弱酸性物质如: 羧酸、酸酐、酚类化合物等。

2007-4-

82019/10/82019/10/

29

18

§6.3 氰基丙烯酸酯胶粘剂(13)

2.改善耐水性 加入交联剂 加入共聚单体 加入表面硅烷偶联剂如:KH-507

3.改善耐冲击性 加入增塑剂:内增塑,引入塑性单体;外增 塑,加入增塑剂。 加入弹性体:如聚氨酯橡胶、丙烯酸酯橡胶。

1.胶粘剂的组成

(1)主要成分: H2C

丙烯酸酯胶粘剂的合成工艺

丙烯酸酯胶粘剂的合成工艺

丙烯酸酯胶粘剂的合成工艺一般包括以下几个步骤:

1. 原料准备:制备丙烯酸酯胶粘剂的主要原料包括丙烯酸酯单体、交联剂、稳定剂、溶剂等。

这些原料需要按照一定的配方比例准备好。

2. 单体聚合:将丙烯酸酯单体与少量的交联剂和稳定剂混合,并添加合适的溶剂。

然后,在恒温、恒压的条件下,通过光照、热照、自由基引发剂或离子引发剂等方式进行聚合反应,使单体聚合成高分子聚合物。

3. 调整粘度:根据需要,可以通过添加溶剂、增稠剂等方法,调整聚合物的粘度,以满足不同的应用要求。

4. 储存稳定:将合成好的丙烯酸酯胶粘剂进行过滤、排泡,并装填到适当的容器中。

在储存过程中,需要严格控制温度和湿度,以确保胶粘剂的质量和稳定性。

5. 包装出厂:将储存稳定的丙烯酸酯胶粘剂按照客户需求进行包装,然后经过检验合格后出厂,可以用于各种胶粘剂应用领域。

需要注意的是,合成丙烯酸酯胶粘剂的工艺可能会因不同的产品配方、应用要求和生产设备等因素而有所差异,上述步骤仅为一般常用的工艺流程,实际操作时

应根据具体情况进行调整。

同时,在合成过程中要严格控制反应条件和添加剂的用量,以确保胶粘剂的性能稳定、质量可靠。

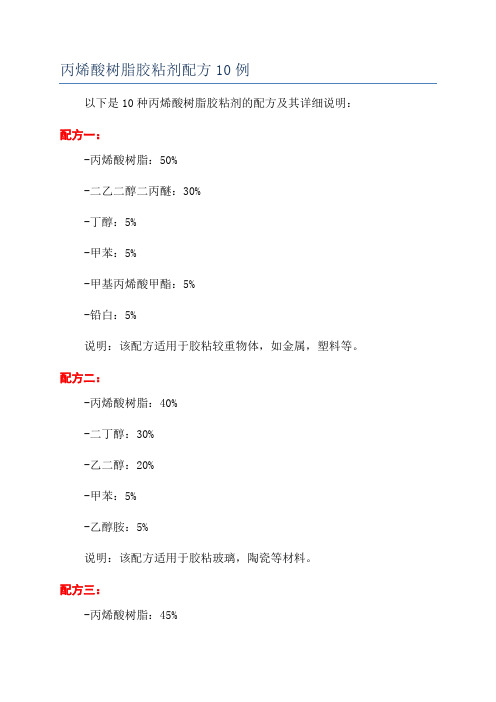

丙烯酸树脂胶粘剂配方10例

丙烯酸树脂胶粘剂配方10例以下是10种丙烯酸树脂胶粘剂的配方及其详细说明:配方一:-丙烯酸树脂:50%-二乙二醇二丙醚:30%-丁醇:5%-甲苯:5%-甲基丙烯酸甲酯:5%-铅白:5%说明:该配方适用于胶粘较重物体,如金属,塑料等。

配方二:-丙烯酸树脂:40%-二丁醇:30%-乙二醇:20%-甲苯:5%-乙醇胺:5%说明:该配方适用于胶粘玻璃,陶瓷等材料。

配方三:-丙烯酸树脂:45%-甲基丙烯酸甲酯:15%-异丙醇:20%-甲苯:10%-甲醇:10%说明:该配方适用于胶粘纸张,纺织品等。

配方四:-丙烯酸树脂:50%-二环己酮:30%-丁二醇:10%-亚硫酸钠:5%-甲醛:5%说明:该配方适用于具有一定渗透性要求的胶粘物体,如木材等。

配方五:-丙烯酸树脂:40%-甲基丙烯酸甲酯:20%-丁醇:25%-醋酸乙酯:10%-乙酸乙酯:5%说明:该配方适用于胶粘多孔材料,如泡沫塑料等。

配方六:-丙烯酸树脂:30%-异丙醇:25%-甲苯:25%-二乙二醇二丙醚:10%-乙基丙烯酸酯:10%说明:该配方适用于胶粘有较高柔韧性要求的物体,如橡胶等。

配方七:-丙烯酸树脂:50%-乙醇胺:15%-甲苯:15%-二乙二醇二丙醚:10%-锌白:5%-碳酸钙:5%说明:该配方适用于胶粘需要抗溶剂性能的物体,如汽车罩材等。

配方八:-丙烯酸树脂:40%-甲基丙烯酸甲酯:20%-甲醇:20%-甲苯:10%-偏二氯丙烯:10%说明:该配方适用于胶粘需要快速固化的物体,如快速贴合等。

配方九:-丙烯酸树脂:30%-二环己酮:25%-丁二醇:20%-甲苯:15%-丁醇:10%说明:该配方适用于胶粘具有较高耐高温性能的物体,如电子元件等。

配方十:-丙烯酸树脂:40%-二乙二醇二丙醚:25%-异丙醇:20%-甲苯:10%-丁醇:5%说明:该配方适用于胶粘需要快速干燥的物体,如纸张等。

以上是10种丙烯酸树脂胶粘剂配方的详细说明。

请注意,在配方中的比例可以根据具体的应用需求进行微调。

丙烯酸酯结构胶粘剂研制报告

丙烯酸酯结构胶粘剂研制报告

一、引言

丙烯酸酯结构胶粘剂是一种高性能的粘接材料,具有优异的耐化学性、耐热性、耐候性和耐老化性能,广泛应用于汽车、电子、建筑、航空航天等领域。

本报告旨在介绍丙烯酸酯结构胶粘剂的研制过程和性能测试结果。

二、实验方法

1. 原材料准备:采用甲基丙烯酸甲酯、丙烯酸、丙烯酸羟乙酯、过氧化苯甲酰等原材料。

2. 合成丙烯酸酯结构胶粘剂:将甲基丙烯酸甲酯、丙烯酸、丙烯酸羟乙酯按一定比例混合,加入过氧化苯甲酰催化剂,进行聚合反应,得到丙烯酸酯结构胶粘剂。

3. 性能测试:对丙烯酸酯结构胶粘剂进行拉伸强度、剪切强度、剥离强度、耐热性、耐化学性等性能测试。

三、实验结果

1. 拉伸强度:经过测试,丙烯酸酯结构胶粘剂的拉伸强度为15MPa,表现出较好的抗拉性能。

2. 剪切强度:经过测试,丙烯酸酯结构胶粘剂的剪切强度为12MPa,表现出较好的剪切性能。

3. 剥离强度:经过测试,丙烯酸酯结构胶粘剂的剥离强度为8N/mm,表现出

较好的剥离性能。

4. 耐热性:经过测试,丙烯酸酯结构胶粘剂在150℃下保持完好无损,表现出较好的耐热性能。

5. 耐化学性:经过测试,丙烯酸酯结构胶粘剂在酸、碱、溶剂等化学物质的作用下保持完好无损,表现出较好的耐化学性能。

四、结论

本实验成功合成了一种性能优异的丙烯酸酯结构胶粘剂,具有优异的拉伸强度、剪切强度、剥离强度、耐热性和耐化学性能。

该胶粘剂在汽车、电子、建筑、航空航天等领域有广泛的应用前景。

丙烯酸树脂胶粘剂配方10例

丙烯酸树脂胶粘剂配方10例

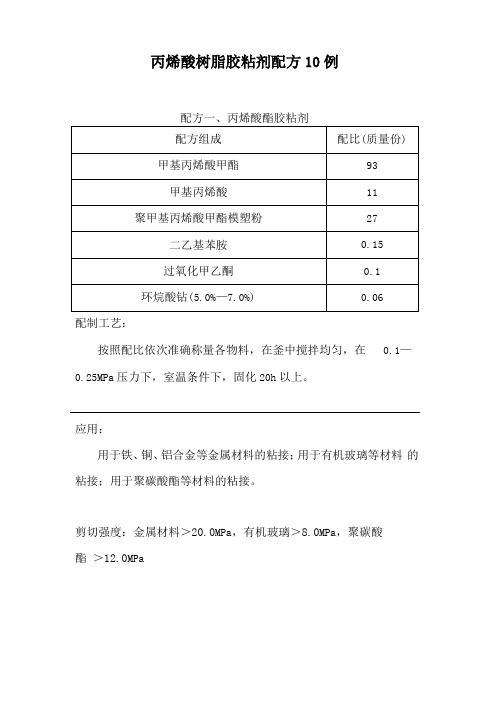

配方一、丙烯酸酯胶粘剂

配制工艺:

按照配比依次准确称量各物料,在釜中搅拌均匀,在0.1—0.25MPa压力下,室温条件下,固化20h以上。

应用:

用于铁、铜、铝合金等金属材料的粘接;用于有机玻璃等材料的粘接;用于聚碳酸酯等材料的粘接。

剪切强度:金属材料>20.0MPa,有机玻璃>8.0MPa,聚碳酸

酯>12.0MPa

配方四、不锈钢用粘合剂

工艺配制:

将10份固相组分与3份羧甲基纤维素粉末均匀混合,加入适量液相组分,再加入10份水调和均匀,涂在粘和处即可。

应用:

将A、B组分分别涂在金属表面进行粘接,放置24小时以上,其剪切强度可达12MPa。

应用:

室温下迭合30分钟,固化24小时。

主要用于金属、塑料和橡胶的粘接。

配方十、丙烯酸胶粘剂

应用:

应用于金属,尤其油面金属的粘接。

一种无纺布用丙烯酸酯乳液胶黏剂及其制备方法

一种无纺布用丙烯酸酯乳液胶黏剂及其制备

方法

嘿,朋友们!今天咱就来聊聊无纺布用丙烯酸酯乳液胶黏剂及其制备方法。

这玩意儿啊,就像是给无纺布找了个超棒的小伙伴!

你想想看,无纺布本身就挺实用的了吧,但要是再加上这丙烯酸酯乳液胶黏剂,那可真是如虎添翼呀!它能让无纺布变得更加牢固,更加耐用。

那这神奇的胶黏剂是咋制备的呢?咱先得准备好各种材料,就像大厨做菜得有食材一样。

然后按照一定的步骤来操作,可不能瞎糊弄哦!就好像搭积木,得一块一块按顺序来,不然可就搭不成漂亮的城堡啦!

把那些材料混合在一起,搅拌搅拌,看着它们慢慢融合,就像一场奇妙的化学反应。

这过程可有意思啦,你会期待着最后会得到什么样的成果。

等制备好了,就可以把它用在无纺布上啦。

哇塞,那效果,简直绝了!无纺布就像被施了魔法一样,紧紧地黏在一起。

你说这胶黏剂是不是很厉害?它就像是无纺布的秘密武器,让无纺布变得更强大。

而且它的用途可广泛了呢,从医疗用品到日常用品,都能看到它的身影。

咱平时用的那些一次性口罩,说不定就有它的功劳呢!它能让口罩更贴合我们的脸,更好地保护我们。

还有那些漂亮的无纺布袋,也是靠它才能那么结实耐用呀。

所以说啊,这无纺布用丙烯酸酯乳液胶黏剂可真是个宝!咱可得好好了解它,利用它,让我们的生活变得更加美好。

你说是不是呢?反正我觉得是!不用它,那可真是太可惜啦!这就好比有了一把好钥匙,却不去开那扇神奇的门一样。

让我们一起好好享受这胶黏剂带来的便利和好处吧!。

丙烯酸酯压敏胶本体聚合

丙烯酸酯压敏胶本体聚合

丙烯酸酯压敏胶(Acrylic Pressure-Sensitive Adhesive,简称PSA)是一种特殊类型的胶黏剂,具有在轻微压力下即可附着的特性。

丙烯酸酯压敏胶本体聚合是指在制备压敏胶时,丙烯酸酯单体经聚合反应形成高分子链。

这一过程通常通过以下步骤实现:

1.单体选择:选择适当的丙烯酸酯单体,这些单体通常是丙烯酸酯衍生物,如丙烯酸乙

酯、丙烯酸丁酯等。

这些单体具有高反应活性。

2.引发剂:添加引发剂,引发剂的作用是启动单体之间的聚合反应,使它们形成高分子

链。

3.反应条件:控制反应条件,包括温度、压力和反应时间,以确保高分子链的形成,并

控制分子量的分布。

4.添加助剂:可以添加一些助剂,如稳定剂、抗氧化剂等,以提高压敏胶的稳定性和性

能。

5.改性:可以通过添加特殊的单体或聚合物,以改变压敏胶的特性,例如增加其黏附性、

剪切性等。

6.提纯和过滤:对聚合得到的丙烯酸酯压敏胶进行提纯和过滤,以去除未反应的单体和

其他杂质。

7.调整粘度:对压敏胶进行调整,以达到适当的粘度和黏附性,以满足具体应用的要求。

以上步骤涵盖了丙烯酸酯压敏胶本体聚合的一般制备过程。

这些压敏胶广泛应用于各种胶粘剂产品,如胶带、标签、医疗用胶布等。

其特点包括粘附力强、易撕裂、可重复黏附等,使得它们在日常生活和工业中具有广泛的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丙烯酸酯类胶粘剂合成方法

材料:

1.丙烯酸酯单体:包括丙烯酸甲酯、丙烯酸乙酯等。

2.交联剂:例如聚异氰酸酯类化合物。

3.稳定剂:例如聚合稳定剂、抗氧化剂等。

4.反应溶剂:例如甲苯、二甲基甲酰胺等。

步骤:

1.准备丙烯酸酯单体:在一个干燥的反应容器中,按一定的比例混合丙烯酸甲酯和丙烯酸乙酯。

2.加入交联剂:在丙烯酸酯单体中加入适量的交联剂。

交联剂的种类和用量可以根据胶粘剂的需求进行选择。

3.加入稳定剂:加入适量的聚合稳定剂和抗氧化剂,以提高胶粘剂的稳定性和抗氧化性能。

4.加热反应:将反应容器置于对应的加热设备中,加热反应温度一般在70-100°C之间,持续反应一定时间。

该反应称为聚合反应,通过引发剂将丙烯酸酯单体和交联剂进行共聚合反应。

5.反应结束:当胶粘剂的粘度适合需求时,停止反应。

常见的判断方法是通过流变仪等设备进行测试。

6.除去溶剂:将反应溶剂(如甲苯)通过蒸馏等工艺除去,得到溶剂去除后的胶粘剂产品。

7.包装贮存:将胶粘剂产品进行包装和贮存,以便进一步使用,注意避免胶粘剂的过热、过冷等不利环境。

需要注意的是,丙烯酸酯类胶粘剂的合成方法可以根据具体的需求进行调整。

例如,可以根据需要引入其他功能性单体,如改善胶粘剂的附着性能、增加耐高温性能等。

同时,合成过程中需要注意安全,避免接触到有毒有害物质,保证实验室的通风和设备的正常运行。