基于PLC控制的桥式起重机的设计

基于PLC、变频器的桥式起重机控制系统的设计

桥式起重机俗称行车,是工矿企业应用非常广泛的起重机械。

传统的桥式起重机为了提高起动转矩,采用绕线式异步电动机拖动,通过鼓形凸轮控制器的操作来改变其转子所串电阻调速。

随着新技术和控制设备的发展,现在人们普遍采用变频器作为变频调速电源,用笼形异步电动机取代原来的绕线异步电动机,用PLC作为控制装置进行无触点控制。

从而改善了调速性能,增加了系统的可靠性。

本文通过一个实例分析变频器和PLC在系统中的具体应用。

1、桥式起重机拖动系统1.1 桥式起重机的运行机构1)大车拖动系统拖动整台起重机顺着车间方向左右移动(以司机的坐向为参考)2)小车拖动系统拖动吊钩及重物顺着桥架作前后运动。

3)吊钩拖动系统拖动重物作吊起或放下的上下运动。

大型起重机(超过10t)有两个起升机构:主起升机构(主钩)和副起升机构(副钩)。

通常主钩与副钩不能同时起吊重物。

1.2 负荷特点桥式起重机的拖动系统负载都属于恒转矩性质,且其起升机构为位能性负载,当起升机构起吊重物下降或者快速减速运行时,电动机处于再生发电制动状态。

需要将电能通过反馈装置反送给电网或消耗在制动电阻上,以防直流处的泵升电压影响制动效果。

1.3 控制要求1)起升机构要求起动转矩大,起动运行平稳。

能够实现正反转运行且要有超载、限位、限流等多种保护。

2)起升机构在启停过程中易出现“溜钩”问题。

由于制动器从抱紧到松开,以及从松开到抱紧的动作过程需要时间(约0.65),而电动机转矩的产生或消失,是在通电或断电瞬间就立刻反应的。

因此,制动器和电动机在动作的配合上极易出现问题。

如电动机已经通电,而制动器尚未松开,将导致电动机的严重过载;反之,如电动机已经断电,而制动器尚未抱紧,则重物必将下滑,即出现溜钩现象。

因此要有相应的防止措施。

起升机构中要有机械制动器。

起重用变频器具有零速全转矩功能(又称零伺服功能,即零速时电动机仍能输出150%的额定转矩,使重物停在空中),但是若重物停在空中时出现电源瞬间停电等情况,就会有重物下滑的危险。

PLC和变频器桥式起重机控制系统设计毕业设计

PLC和变频器桥式起重机控制系统设计毕业设计毕业设计题目:PLC和变频器桥式起重机控制系统设计摘要:本文以桥式起重机为研究对象,通过PLC和变频器控制系统设计,实现对桥式起重机的自动化控制。

首先,对桥式起重机的工作原理和结构进行了详细介绍;然后,分析了PLC和变频器在桥式起重机控制系统中的优势和应用;最后,进行了PLC和变频器桥式起重机控制系统设计。

关键词:桥式起重机;PLC;变频器;控制系统;自动化一、引言桥式起重机是一种非常常见的起重设备,广泛应用于工厂、码头、港口等场所。

它具有运载能力强、工作灵活、结构稳定等特点。

目前,为了提高桥式起重机的操作效率和安全性,许多企业将自动化控制引入到桥式起重机中。

二、桥式起重机的工作原理和结构桥式起重机一般由桥架、行车和起重机构等组成。

工作时,起重机电机通过驱动机构提供动力。

起重机构由卷筒、悬挂系统和钩组成。

具体工作原理和结构可参考相关教材。

三、PLC和变频器在桥式起重机控制系统中的应用PLC和变频器作为现代自动化控制的重要组成部分,广泛应用于桥式起重机控制系统中。

PLC主要负责控制逻辑的实现,如控制起升、小车前后移动、大车左右移动等操作;变频器则用于控制电机的转速,实现对起重机各部分的精确控制和调速。

四、PLC和变频器桥式起重机控制系统设计1.系统硬件设计根据桥式起重机的实际需求和控制要求,选择合适的PLC和变频器设备,并搭建起相应的控制系统硬件平台。

2.系统软件设计利用PLC编程软件进行控制逻辑的设计和实现,包括起升、小车前后移动、大车左右移动等操作的代码编写。

同时,利用变频器的调试软件,设置合适的参数,实现电机的精确调速。

3.系统测试和调试将设计好的控制系统连接到实际的桥式起重机上,进行系统的测试和调试。

通过不断调整参数,检查系统运行状态,确保系统性能满足要求。

五、总结通过本文的研究,我们成功设计出了基于PLC和变频器的桥式起重机控制系统。

该控制系统具有自动化程度高、操作灵活、性能稳定等优点,可以提高桥式起重机的工作效率和安全性。

桥式起重机的PLC控

(1) PLC的构成 1) 中央处理器(CPU) 2)存储器 3)基本I/O接口电路 4)接口电路 5) 电源 PLC的特点 (1) 可靠性高 (2) 控制功能强 (3) 通用性好 (4) 操作方便 (5) 网络功能

PLC的工作原理

PLC的工作原理与计算机的工作原理基本一致。它采用循环扫描工作方式,

应用与发展

目前PLC已广泛应用于钢铁、石油化工、电力、交通运输、汽车、机械制造、环保与污水 处理、食品加工等领域。 我国使用较多的PLC产品有德国西门子的S7系列、日本立石公司的C系列、三菱公司的FX 系列、美国公司的GE系列等。 从可编程控制器的发展来看,有小型化和大型化两个趋势 。

PLC的组成

硬第 件四 设章 计 基 于 桥 式 起 重 机 PLC 控 制 系 统 的

软第 件五 设章 计基 于 桥 式 起 重 机 PLC 控 制 系 统 的

第1章 绪论

前言

桥式起重机是桥梁式起重机的一种,依靠升降机构和水平运动机构在两个互 相垂直的方向运动,能在矩阵场地上完成操作。随着电力电子技术、微电子技 术及现代控制理论的发展,控制从分立组成模拟量控制发展到数字量控制,运 用可编程控制器和变频器对电动机进行变频调速成为可行。 我国起重机的雏形是古代灌溉农田用的桔,现代我国起重机最早是通过学习 和仿造前苏联的技术制造出来的,目前各行业中使用的桥式起重机数不胜数, 普遍采用小型PLC控制和调压调速,基本上没有智能化产品。

甘肃机电职业技术学院 毕业设计

课题名称:桥式起重机的PLC控制系统设计

系

别: 电气工程系 专 业: 电气自动化技术 班 级: G103402 姓 名: 姚海军 指导教师: 汪存义 日 期: 2013年6月6日

毕业设计plc控制桥式起重机

毕业设计plc控制桥式起重机PLC(可编程逻辑控制器)技术在工业自动化领域发挥着重要的作用,它具备可编程、易扩展、高可靠性等特点,被广泛应用于各种控制系统中。

在毕业设计中,我们选择了PLC控制桥式起重机作为研究对象,旨在通过PLC技术改进桥式起重机的控制系统,提高其性能和操作的安全性。

本文将对这一毕业设计的内容进行详细阐述,以供读者参考。

首先,我们将介绍桥式起重机的基本原理和结构。

桥式起重机是一种常用的起重设备,其具备在两端设置的大臂可自由移动的特点,可用于各种工业场所的货物搬运。

桥式起重机的主要组成部分包括:大臂、小臂、平台、滑轮组、电动机和控制系统等。

在起重过程中,控制系统起着至关重要的作用,它能够控制各个电动机的启停、速度调节以及起重机的方向等。

PLC控制桥式起重机的优势显而易见。

首先,PLC具备可编程的特点,可以根据实际需求编写程序,实现自动化控制。

其次,PLC系统易于扩展和维护,结构简单,可根据需求增加输入输出模块,提高系统的功能性。

另外,PLC还具有高可靠性和抗干扰能力,能够适应工业环境的特殊要求,确保起重机的操作安全。

在进行PLC控制桥式起重机的设计时,我们首先需要分析起重机系统的功能需求。

起重机的基本控制功能包括:起升、行走、旋转和变幅等。

我们需要编写PLC程序,实现对起重机各个部分电动机的控制,包括启停、正反转、速度调节等。

此外,我们还需考虑安全性因素,编写紧急停止、防撞、超载保护等程序,确保起重机操作的安全可靠。

在具体实施中,我们可以采用西门子、施耐德等知名PLC品牌的设备,结合相应的编程软件进行编写程序。

在编写程序时,需要考虑到桥式起重机的具体参数,如起升高度、最大载重量、行走速度等,并根据实际需求进行调整。

在程序编写完成后,需要进行严密的测试和调试,确保PLC控制桥式起重机能够完全满足设计要求。

总结起来,通过本次毕业设计,我们旨在通过PLC技术改进桥式起重机的控制系统,提高其性能和操作的安全性。

基于PLC的桥式起重机控制系统的设计

I

}1 ,l I

1 控 制 系统 原 理

该 控制 系统应 由工业 触摸屏 .L 、变频器 、 PC 继 电器 、 各主令控制器 、 开关 、 按钮 、 指示灯 、 压器 及 变 各部 位限位开关等组成 采用 变频器驱动大 车、 小 车、 主钩和副钩电机 , 实现 大车正向限位运动 , 向 反 限位运动 . 以及 正反方 向的调速 运动 , 配置相 应 并 的制 动单元 , 实现制能耗消耗 , 保护电器元件 。起重 机驾 室操 作 工通 过 凸轮 控制 . 通过 E 2 0 远 程 T0M I 向 P C发出起动 、 / O, L 停止 、 升 、 上 下降和快 慢等 指 令. 对应 的 P C调 用预先写 好的程序 指令 . L 控制 变 频器 完成正反转和各种速度切换等 变频器采用直 接I / O控制 . P C输 出 I 由 L / O信号 . 过继 电器隔离 通 直接对 变频器发送操作命令 系统原理 图如图 l 所

科技信息

。机械与电子0

S I N E&T C N L YIF R CE C E H O OG O MATO N IN

21 系统的设计 L

张 雁

( l 电职 业技 术学 院 四川 I l  ̄J 机

攀 枝花

67 0) 1 0 0

【 要】 摘 电气传动 系统 中广泛采 用可编程序控制器 , 传动 系统的性 能发 生了质的 变化。本 文结合 P C 交流 变频调速技术详细介 绍 使得 L 和 了其在桥式起重机上的应用 . 以及 P C控制的桥式起 重机 变频调速 系统的硬件构成和 系统软件 的实现 。对 于相似情 况的控 制系统, L 可提供 一 定的借鉴和参考。 【 关键词 】 电气传动 系统 ;L ; P C 起重机 ; 变频调速

基于PLC的桥式起重机并车通信设计

c r a n e s . T h e P L C c o mmu n i c a t i o n t e c h n o l o g y a n d a p p l i c a t i o n c o n t r o l t e c h n o l o y g a r e u s e d t o r e a l i z e h i g h — p r e c i s i o n s y n c h r o n o u s

长 、起重量 时 大 时小 等 ,此 时 就 需 要 由 2台起 重 机并 车抬 吊 。需 要并 车抬 吊时 ,2台起重 机并 车 高 精度 同步工 作 ;无 需 并 车 抬 吊时 ,任 一 台 桥 机 都

可以独立 工作 。

1 系统控 制原 理

统 的控 制 核心 ,系统 原理 图如 图 1所 示 。将这 2 台桥 机 的 P L C的 P r o i f b u s通 讯 电 缆 ( 通过 C P U上

起重 量过 大 而 工 作 空 间又 相 对 狭 小 、重 物 长 度 过

单 独 使用 的 目的 。ቤተ መጻሕፍቲ ባይዱ台 桥 机 中 的任 意 一 台都 可作 为 主车 ,在 主车 上 可 以 完 成 本 车 操 作 、它 车操 作

和并 车操 作 。

2 系 统 的硬 件 设计

该 系统 是 由 2台 电 气 配 置 完 全 相 同 的桥 机 组 成 ,硬 件 包 括 P L C、变 频 器 、主 令 控 制 器 、限位 器 、保 护输 入 、电动 机及 各 电机 配 置 的制 动 器 等 , 由 2台西 门子 s 7— 2 2 6 P L C组 成 的 P L C网络 作 为 系

方 法 ,实 现 了 单 人 操 作 多 台 桥 式起 重 机 ,使 多 台 桥 式 起 重 机 高 精 度 同 步 工 作 ,从 而 实 现 并 车 抬 吊 的 目的 。 该 系 统 设 计 先 进 ,运 行 稳 定 ,定位 精 度 高 ,可 广 泛 用 于 电力 、港 V I 码 头 、造 船 、军 工 生 产 等 诸 多 行 业 ,具 有 良 好 的

基于PLC的桥式起重机电气控制系统设计

整 机工 作 级 别 起升速度( m/ mi n ) 大车运行速度( m/ mi n ) 小车运行速度( m/ ai r n )

A5 1 3 . 3 6 5 . 9 7 3 O . 8 1

变 幅机构 与升 降机 构相 同的是 均采用 伺 服电机 与 变 频器 的配合 形成 闭环 控制 , 并安 装有 限位开关 , 防止 电机 的超速 和过 热运行 。与 升降 机构不 同 的是 变 幅机 构 通常 只装有 1台用于 反馈抱 闸信 号 的制动器 。 旋 转机构 由电机控 制 , 进行 3 6 0 。 旋 转 作 业 。旋 转 机 构通 常采用 脚踏 式 的液压 制动器 和手 轮式 的锁 紧装

第 2期 ( 总第 2 0 1 期)

2 0 1 7年 4月

机 械 工 程 与 自 动 化 ME CH ANI CAL E NGI NE ERI NG & AUTOM AT1 0N

No. 2

A pr .

文章编号 : 1 6 7 2 — 6 4 1 3 ( 2 0 1 7 ) 0 2 - 0 1 6 4 — 0 2

表 ห้องสมุดไป่ตู้ 3 2 t / 2 2 . 5 i T I 通 用 桥 式 起 重 机 的 主 要 设 计 参 数

起重量( t ) 跨度 ( I T I ) 起 升高 度 ( m) 3 2 2 2 . 5 9

桥 式起 重机作 为物 料 搬运 、 装 卸 或用 于 安 装 的 机 械设备 , 可 以减 轻或 代替人 们 的体力 劳动 , 提高 劳动 生 产率, 因 而 被 广 泛 地 应 用 于 国 民经 济 的 各 个 领 域 之 中[ 。 近年来 , 随着实 际作业 复 杂程度 的加 大 , 对 桥式 起 重机 的 电气控 制难 度也越 来越 大 , 而 P L C被 广 泛地 应 用其 中 , 并 起到 了 良好 的控 制 效果 。李 秀忠 用 P L C改 造 了门座 式起 重机 的继 电器 控 制 电路 , 提 高 了设 备 利 用率 ] 。朱学 军利 用 P L C的 通 讯 功 能进 行 电气 并 车 控制 , 为 并 车 吊 运 精 度 及 安 全 可 靠 性 研 究 提 供 了 借 鉴口 ] 。本 文将基 于 P L C控 制 技术 研 发 一 套 适 用 于 桥 式起 重机 的 电气控 制方 法 。 1 桥式起 重 机控 制 系统总体 设计 桥式 起重 机 的机 械 系 统 依 据 实 际作 业 需 要 而 设 计, 且具体 结 构复杂 , 自重较 大 , 从 而 对 机 械 系统 的调 整 难度极 大 。因此 , 对桥 式起 重机 的控 制 , 通 常侧 重于 电气系 统 , 利 用硬 件 的正确选 型 和软件 的合 理编 程 , 实 现 对起重 机 的有序 、 安 全控制 。 本文以 3 2 t / 2 2 . 5 1 T I 通 用桥 式起 重机 的相 关参 数 和 工作 流程 为依据 , 详 细介 绍 具 体 的控 制 系统 。3 2 t / 2 2 . 5 m 通用桥 式起 重机 的 主要设计 参数 如表 1 所示 。

基于PLC控制的桥式起重机电气设计

基于PLC控制的桥式起重机电气设计[摘要]本文介绍一种采用PLC控制的起重机电控系统,该系统采SIMENS S7-200型PLC实现起重机的安全保护及各机构的正常运转,其控制线路简单,安全可靠,通过人机界面(HMI)进行故障显示,智能化程度较高。

[关键词]PLC;起重机控制系统;HMI;智能化1.引言桥式起重机是生产企业广泛应用的生产工具之一,传统的电气控制系统接线复杂,故障率高,难以维护。

本文结合生产实际,介绍一种采用SIMENS S7-200型PLC控制的起重机电控系统,其控制线路简单,安全可靠,智能化程度较高,能够有效地提高生产效率。

2.总体设计方案一个完整的基于PLC控制的桥式起重机电气系统,主要由六大模块组成,分别为:(1)配电保护模块;(2)主起升机构模块;(3)副起升机构模块;(4)大车运行机构模块:(5)小车运行机构模块;(6)PLC控制模块。

通过联动台上的主令控制器、按钮等手动控制装置,把信号传递给PLC的输入模块,CPU内的程序对这些信号进行处理,再由输出模块输出控制信号控制中间继电器、指示灯、报警器、显示装置等。

中间继电器带动大的接触器,进一步控制起重机各机构电机的启动、停止及运行。

各种保护信号如限位开关、过流继电器、门开关、超载限制器等也将信号反馈到PLC的输入模块,起到安全保护的作用。

系统总图见图1。

2.1控制系统安全保护(1)安全门开关联锁保护:在门开关没关的情况下,总接触器不能吸合,在总接触器吸合的情况下,打开门开关,总接触器断开。

(2)超载保护:当起重量达到额定起重量的95%时,开始报警,达到额定起重量的105%,报警并输出停止信号,此时,起升机构只能下降,不能上升。

(3)断相、相序保护:通过断相相序保护器来实现。

(4)各机构限位保护:包括主副起升、下降限位;大车左行、右行限位;小车前行、后行限位,到达限位时,切断对应方向电源,此时,该机构只能向相反方向运行。

(5)设置急停开关,在出现紧急事故的情况下,切断总电源。

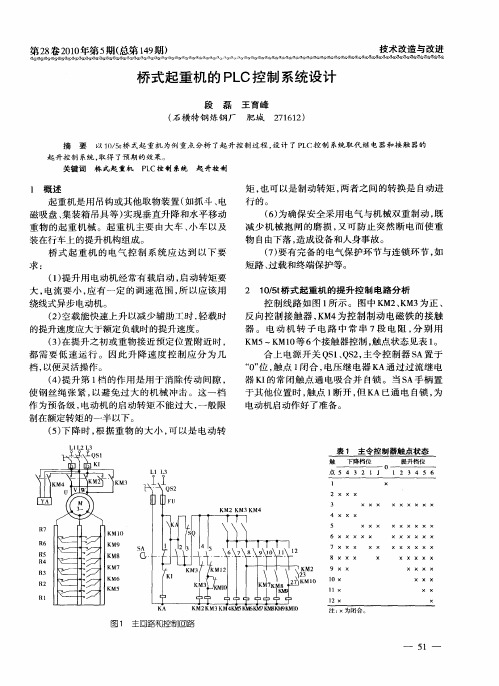

桥式起重机的PLC控制系统设计

() 升用 电动 机经 常 有 载 启动 , 动 转 矩 要 1提 启 大, 电流 要 小 , 有 一 定 的 调 速 范 围 , 以 应该 用 应 所 绕线式 异 步 电动机 。 () 2 空载 能 快 速上 升 以减 少辅 助 工 时 , 载 时 轻

档 。为 了避免 经过 “ 4 、 下 3 档 时速度 过 高 , 下 ”“ ” 在 “ 5 档 K 0 圈 通 电吸合 时 , 下 ” M1 线 串人 它 的常 开触

・

提升限位保护作用。 触 点 5闭合 , 升 接 触 器 K 通 电 吸合 并 自 提 M3 锁, 电动机 M定 子 绕组 加 正 向相 序 电压 ; M3 助 K 辅 触 点 闭 合 , 切 除 各 级 电 阻 的 接 触 器 和制 动 电磁 为 铁的接触器接通电源作准备。 触 点 6闭合 , 动 接 触 器 K 通 电 吸合 并 自 制 M4 锁 。制 动 电 磁 铁 Y A通 电 , 开 电磁 抱 闸 , 升 电 松 提 动机 M可 自由旋 转 。 触点 7 闭合 , 接触器 K 5 电吸合 , M通 其常开触 点 闭合 , 子切 除 1 电阻 ( ) 转 级 R1。 可 见这 时 电动 机转 子 切除 了 l 电阻 , 级 电磁抱 闸松 开 , 电动 机 M定 子 加 正 向相 序 电压低 速 启 动 , 当电磁转 矩等 于 阻力矩 时 , 速稳 定运转 。 M低 ( ) 令 控 制器 S 2主 A手 柄 置 于 提升 “” 时 , 2档 较 “” 增 加 了触 点 8 合 , 触 器 K 通 电 , 主 1档 闭 接 M6 其 触 点 闭合 , 又切 除 1 转 子 电 阻 ( 2 , 级 R ) 电动 机 的转

基于PLC控制桥式起重机变频系统的设计论文

基于PLC控制桥式起重机变频系统的设计摘要:桥式起重机作为物料搬运系统中一种典型设备,在企业生产活动中应用广泛作用显著,因此对于提高桥式起重机的运行效率,确保运行的安全可靠性,降低物料搬运成本是十分重要。

传统的桥式起重控制系统主要采用继电器接触器进行控制,采用交流绕线串电阻的方法进行启动和调速,这种控制系统存在可靠性差,操作复杂,故障率高。

电能浪费大,效率低等缺点。

针对桥式起重机控制系统中存在的上述问题,把可编程序控制器和变频器应用于桥式起重机控制系统上,并进行了较详细的设计。

1.根据桥式起重机的运行特点,桥式起重机控制系统采用PLC控制系统、变频调速系统等组成。

2.PLC系统采用三菱公司产品,能控制起重机大车、小车的运行方向和速度;吊钩的升、降方向与速度,同时能检测各个电机故障现象,减小了传统继电—接触式控制系统的中间环节。

减少了硬件和控制线,极大提高了系统的稳定性,可靠性。

3. 实验表明,采用PLC该控制系统,使桥式起重机工作可靠,使用方便,同时具有动态显示的功能,节能效果好明显。

关键词: 可编程序控制器;变频调速;桥式起重机;电气控制系统Frequency of Bridge Crane Based onPLC Control System DesignAbstract:The bridge crane carries a kind of typical equipment in the supplies system,so it have extensive function in the activity of Producing enterprise,so it important improve the bridge crane operational efficiency,guarantee the safe reliability to be operated,reduce the cost of the supplies carrying. But the traditional bridge crane control system mainly adopts relay and contactor to control bridge crane,adopt the methods of Wire winding bunch of resistance to start and adjust speed of motor,the control system have many disadvantages, for example: dependability is bad,it is complicated to operate,fault rate is high .the electric energy is wasted greatly,efficiency is low.To the question that exist in the bridge crane control system,the Paper apply Programmable Controller and frequency converter on control system of bridge crane,have candied on deeper research . Irrelevant respects.1. According to the operation characteristic of bridge crane,bridge crane control system adopt PLC control system and frequency conversion system.2. PLC system adopts the Mitsubishi Company Products,can control the crane cart,ear operation direction and change speed ;To rise,lower liver direction and change speed,can measure each motor trouble Phenomenon,have reduced traditional electricity-Contact-type control system of intermediate link . it reduce the hardware and control line,has improved systematic stability ,dependability greatly .3. The experimental result indicates ,adopt PLC control system ,it is reliable to make the bridge crane work,easy to use,have dynamical shown function,energy-conservation is effectual.Key words: PLC; frequency conversion; bridge crane; electrical control system目录1 绪论 (1)1.1桥式起重机的概述 (1)1.2 桥式起重机的发展趋势 (2)1.3 课题研究的目的和意义与基本参数 (3)2 变频调速控制技术的基本原理 (5)2.1变频调速原理简介 (5)2.2 变频器简介 (8)2.2.1变频器的主电路 (8)2.2.2变频器的控制电路 (9)2.2.3现在变频调速的控制方法 (10)2.3 凸轮控制器简介 (11)2.3.1凸轮控制器的结构 (11)2.3.2凸轮控制器控制电路 (12)2.4 主令控制器简介 (14)3 桥式起重机系统总体方案设计和部件选用 (15)3.1 系统总体方案设计 (15)3.2电机的选用 (15)3.2.1变频调速对电机的要求 (16)3.2.2变频起重机系统中电机的选型 (16)3.2.3电机冷却 (16)3.2.4计算与电机的选取 (17)3.3 变频器的选用 (20)3.3.1变频器选型 (20)3.3.2变频器选择与电流验证 (20)3.4 常用辅助件的选择 (22)4 PLC在桥式起重机变频控制系统的应用 (25)4.1本系统中可编程控制器的选择与其特点 (25)4.1.1 PLC概述 (25)4.1.2 PLC 系统选择型——三菱FX2N—48ER (25)4.1.3三菱FX2N系列PLC特点与主要硬件介绍 (25)4.2变频调速起重机控制系统设计 (27)4.2.1系统控制的功能和要求 (27)4.2.2控制系统的I/O点与地址分配 (27)5桥式起重机变频控制系统软件设计 (29)5.1系统的控制程序设计 (29)5.1.1主钩和副钩起升机构的控制程序与梯形图 (29)5.1.2大车和小车运行机构的控制程序与梯形图 (32)5.1.3系统抗干扰措施 (34)5.2 PLC与变频器的通信接线图 (35)附录 (36)总结 (37)致 (38)参考文献 (39)1 绪论1.1桥式起重机的概述起重机是一种用来起重与空中搬运重物的起重运输机械,广泛应用于工矿企业、车站、港口、仓库、建筑工地等部门。

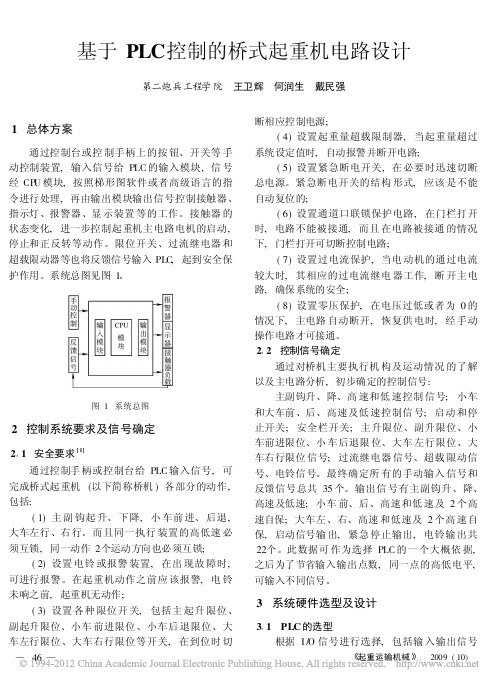

基于PLC控制的桥式起重机电路设计2

基于PLC控制的桥式起重机电路设计第二炮兵工程学院王卫辉何润生戴民强1总体方案通过控制台或控制手柄上的按钮、开关等手动控制装置,输入信号给PLC的输入模块,信号经CP U模块,按照梯形图软件或者高级语言的指令进行处理,再由输出模块输出信号控制接触器、指示灯、报警器、显示装置等的工作。

接触器的状态变化,进一步控制起重机主电路电机的启动,停止和正反转等动作。

限位开关、过流继电器和超载限动器等也将反馈信号输入PLC,起到安全保护作用。

系统总图见图1。

图1系统总图2控制系统要求及信号确定211安全要求[1]通过控制手柄或控制台给PLC输入信号,可完成桥式起重机(以下简称桥机)各部分的动作,包括:(1)主副钩起升、下降,小车前进、后退,大车左行、右行。

而且同一执行装置的高低速必须互锁,同一动作2个运动方向也必须互锁;(2)设置电铃或报警装置,在出现故障时,可进行报警。

在起重机动作之前应该报警,电铃未响之前,起重机无动作;(3)设置各种限位开关,包括主起升限位、副起升限位、小车前进限位、小车后退限位、大车左行限位、大车右行限位等开关,在到位时切断相应控制电源;(4)设置起重量超载限制器,当起重量超过系统设定值时,自动报警并断开电路;(5)设置紧急断电开关,在必要时迅速切断总电源。

紧急断电开关的结构形式,应该是不能自动复位的;(6)设置通道口联锁保护电路,在门栏打开时,电路不能被接通,而且在电路被接通的情况下,门栏打开可切断控制电路;(7)设置过电流保护,当电动机的通过电流较大时,其相应的过电流继电器工作,断开主电路,确保系统的安全;(8)设置零压保护,在电压过低或者为0的情况下,主电路自动断开,恢复供电时,经手动操作电路才可接通。

212控制信号确定通过对桥机主要执行机构及运动情况的了解以及主电路分析,初步确定的控制信号:主副钩升、降、高速和低速控制信号;小车和大车前、后、高速及低速控制信号;启动和停止开关;安全栏开关;主升限位、副升限位、小车前进限位、小车后退限位、大车左行限位、大车右行限位信号;过流继电器信号、超载限动信号、电铃信号。

桥式起重机用小型PLC进行联动控制的设计方法

程 中起 着 举 足 轻 重 的作 用 。传 统 的 桥 机 常 采 用 常 规 的继 电器 控 制 ,在 联 动 抬 吊时 通 过 线 缆 直 接 连

接 2台起 重 机 来 实 现联 动 抬 吊 ,单 一 操 作 时再 将

连接 线 缆 拆 除 ,这 样 不 但 费 工 费 时 ,还 增 加 了 故

2 系统基本情 况

最 多2 台

2 1 基本 通讯 网络 .

N: :N 网络 使 用 R 4 5通 讯 ,用 功 能 扩 展 板 S8

或 特 殊 适 配 器 可 以 对 2~8 台 P C 进 行 N: L :N 网络 。 2 2 N: . :N 网络 功能

图 2 并 联 链 接 系 统 图

卜 _ 卜_ — — _ _ _『 —— —— —— Y 0 — 1 — — O4

H 7 93 l90M 0} M

l0 0 7 X0 X0 4

H

} _ { —_ 一 卜T —

——— ——

Y 0 05

l 9 94 7 M 0l M 0

图 4 梯 形 图

F 2 — N . D+特殊 适 配 器 F 2 C 4 5 P X NC V B X N -8 AD 。上

.

传输规格

最 大 传 输 距 离

符 合 5 4 5规格 S一 8

使 用 特 殊适 配器 时 :50I 0 n 使 用 功 能 扩 展 板 , 或 系 统 中 混 用

时 :5 0i n

链 接

点

B 重机 起

F X

l s

[ 主站一子站 ] :位 软元件 10点 、 0 字软元 件 1 O点 ( 速模 式 时 ,字 软 高 元 件 2点 ) [ 子站一主站 ] :位 软元件 10点 、 0 字软元 件 1 0点 ( 速模 式 时 ,字 软 高 元 件 2点 ) [ 主站一 子 站 ] :位软 元件 5 O点 、 字软元 件 1 0点 ( 速模 式 时 ,字 软 高 元件 2点 ) [ 子站一 主站 ] :位 软元 件 5 0点 、 字软元 件 1 0点 ( 高速 模式 时 ,字 软 元件 2点 )

基于PLC控制的桥式起重机电气设计

基于PLC控制的桥式起重机电气设计摘要:桥式起重机是工业建设当中经常应用的设备类型,电气设计是其核心。

在本文中,将就基于PLC控制的桥式起重机电气设计进行一定的研究。

关键词:PLC控制;桥式起重机;电气设计;1 引言在企业生产中,桥式起重机是经常应用的生产工具。

在其传统控制系统中,具有较高的故障率且接线较为复杂,在实际维护当中存在较大的困难。

对此,就需要能够以PLC方式的应用实现其电气系统的重新设计,在提升其智能化水平的基础上提升生产效率。

2桥式起重机概述在起重机电气控制系统中,其由两台PLC组成的网络作为控制核心,即其中一台为主站,另一台为从站。

系统通过变频器的应用实现大车、电动机、主钩以及小车的驱动,并通过相应制动单元的配置实现制动能耗消耗以及电气元件的保护。

为了能够获得更高的定位精度,则在不同机构电机轴上安装增量光电编码器作为反馈,以此将信号实现向变频器的反馈,由变频器实现力矩同速度间的控制。

而在两台起重机电机变频调速系统、起升电机变频调速系统以及小车电机变频调速系统间都具有并车控制电路以及同步控制电路的设置,在实际工作中,可以根据自身需求在其中一台起重机司机室中操作,而另一台起重机则将以较高精度的同主控设备保持位置以及速度方面的同步,以此对多吊点起吊的可靠、安全进行实现。

在系统中,通过PLC技术的应用实现不同部件之间的联系,驾驶室方面,在通过主令实现控制的基础上向PLC发出上升、下降、并车以及启动指令,而对应PLC则会将之前写好的程序指令进行调用,以此变频器速度切换以及正反转各项操作的控制。

3 系统特点3.1 PLC控制系统同传统接触器线路相比,通过PLC技术的应用,则能够在简化线路的基础上减少故障点数量。

通过PLC通信技术的应用,则能够对多台起重机的同步、集中控制进行实现,且能够对单台起重机的工作实现。

如果根据工作需求需要并车,主站PLC则将向从站PLC发出命令,使两台车并车同步工作。

一种基于 PLC 控制的桥式起重机系统的设计

*

( 1. 河南机电高等专科学校, 河南 新乡 453002 ; 2. 河南起重机器有限公司, 河南 新乡 453002 ) 摘要: 采用 PLC、 变频器、 触摸屏、 编码器、 制动器等硬件结构, 运用 PLC 通信技术, 以独特的编程设计了一个同步 精度高、 调速性能好、 运行可靠的多吊点桥式起重机智能控制系统, 实现了同类起重机无法实现的高调装要求 。 关键词: PLC; 变频调速; 触摸屏; 多段速; 多吊点 中图分类号: TM302 文献标识码: A 文章编号: 1008 - 2093 ( 2010 ) 03 - 0019 - 03

图2

PLC 通信网络示意图

虽然 PLC 的可靠性非常高, 能够在恶劣的环境下 但为了延长 PLC 的使用寿命和日常维护方 稳定运行, , 便 我们将 PLC 和必要的外围电路一起安装在小型控 制箱中并要求用户经常进行日常的维护与保养 , 最大 限度地延长设备的使用寿命。 1. 2 PLC 与变频器配合 传统的起重机调速方法较多, 但都存在调速范围 速度稳定性差、 无法长时间低速下降载荷等缺点。 小、 本系统采用变频器调速, 变频调速在节能、 降低噪音、 、 维护量小 自控性能好等方面的优点非常突出 。 1. 2. 1 PLC 与变频器配合实现多段速 桥式起重机拖动系统的控制动作包括: 大车的左 右行走及速度档位、 小车的前后行走及速度档位、 起 所有这些, 都必须通过 PLC 重机升降及速度档位等, 进行无触点控制。本系统设计有 4 个档位速度 ( 实际 可达 8 档速度) 。 1. 2. 2 PLC 与变频器配合实现防溜钩控制 在电磁制动器抱住之前和松开之后的瞬间, 发生 重物由停止状态下滑的现象, 称为溜钩。 从安全角度 在起重机起动阶段, 电动机先不打开抱闸, 而是 考虑, 利用 ASC800 变频器 N697 提升宏软件和预励磁功能 ( 直流制动励磁功能 ) , 给电动机加励磁, 利用力矩确 认的方法测量电动机电流和力矩达到一定阀值时 , 抱 , , 闸打开 小于阀值时关闭抱闸 依靠变频器优越的力 杜绝了主副钩溜钩的 矩控制功能( 零速全转矩功能) , 现象。 1 ) 零速全转矩功能。 变频器可以在速度为零的状态下, 保持电动机有 足够大的转矩。 这一功能保证了起重机在升降状态 降为零时, 电动机能够使重物在空中停止, 直到电磁 , 。 制动器将轴抱住为止 从而防止了溜钩 2 ) 起动前的直流强励磁功能。 变频器可以在起动之前自动进行直流强励磁, 使 电动机有足够大的转矩 ( 有速度传感器的矢量控制: 20

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内容摘要:本文研讨基于可编程序控制器(PLC)和变频器的桥式起重机控制系统的改进。

阐述了交流桥式起重机在实际中的应用以及PLC在改造方案中的确定,亦涉及在改造过程中设备的选型。

本文以西门子S7-200系列PLC为例,讲述了PLC 在交流桥式起重机改造中的的控制方案。

与传统控制方案相比,采用PLC控制的桥式起重机可以简化繁重的设备,使控制更加安全可靠。

从经济效益与环境效益的角度分析,本设计虽然前期投入一部分资金用于购买PLC及变频器等设备,但是长期运行后的维修成本远低于原系统,并且节能可达30%左右。

设计中变频器通过PLC进行无触点控制,使设备运行更加准确,并且减轻了人员的劳动强度,提高了工作效率。

关键词:桥式起重机变频器 PLC 控制系统The Design of PLC-based Bridge Crane SystemAbstract:This text discussion the improved design of bridge crane control system based on PLC and frequency converter. Introduced the application of Bridge crane, the application of PLC in reconstructive transform and choosing the device. The text takes Siemens S7-200 PLC series as an example, introduced the control project of Bridge crane system. Compared with traditional control scheme,PLC-based Bridge Crane can Simplify the heavy equipment,and make control more safety and reliable. Analysis from economic benefits and environmental benefits,The maintenance cost is far below original system after long-term operation,and Saves about 30% of energy,beside a fond musts put into buying PLC and inverter and other equipment . In this design, Inverter non-contact programmable controller controls the equipment to run more accurate, as well as reduced labor strength, increased efficiency.Key words: bridge crane; frequency converter; PLC; control system目录前言 (1)1 设计要求及方案选择 (2)1.1 系统设计要求 (2)1.2 题目分析 (2)1.3 系统方案选择 (2)2 系统硬件设计 (4)2.1 PLC实现的主令控制器 (4)2.2 限位器及安保电路 (5)2.2.1 限位器 (6)2.2.2 安保开关 (6)2.2.3 电磁抱闸 (6)2.3 可编程控制器 (6)2.3.1 可编程控制器特点 (6)2.3.2 可编程控制器选型 (7)2.3.3 I/O端口分配 (8)2.3.4 PLC系统接线方式 (9)2.4 变频器 (10)2.4.1 变频器控制方式的选择 (10)2.4.2 变频器容量的选择 (10)2.4.3 变频器制动电阻 (11)2.5 电动机选择 (11)2.6 安全装置 (12)2.6.1 栏杆 (12)2.6.2 限位开关 (12)2.6.3 缓冲器 (12)2.6.4 排障板 (12)3 系统软件设计 (13)3.1 主程序 (13)3.2 公用程序 (14)3.3 大车控制程序 (16)3.4 其他子程序设计 (17)4 系统仿真及调试 (18)5 设计总结 (19)附录 (20)附录1 桥式起重机PLC控制系统STL语言程序设计 (20)附录2 桥式起重机PLC控制原理图 (27)附录3 桥式起重机PLC控制系统I/O口分配表 (27)参考文献 (28)致谢前言桥式起重机是桥架在高架轨道上运行的一种桥架型起重机,又称天车。

桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,起重小车沿铺设在桥架上的轨道横向运行,构成一矩形的工作范围,就可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍。

传统桥式起重机采用继电器控制与串电阻调速,使用凸轮控制器控制各台电动机。

而桥式起重器一般在码头、厂房内,工作环境相当恶劣,并且重载下频繁起动、制动、反转、变速等,要求有一定的调速范围。

所以传统的继电器控制与串电阻调速已呈现诸多弊端,有必要采用新的控制方法对其进行改造。

随着工业自动化的发展,PLC、变频器在工厂设备改造中得到了广泛应用。

PLC具有可靠性高,抗干扰能力强,适应性强,应用灵活,编程方便,易于使用,控制系统设计、安装、调试、维修方便,维修工作量少等一系列的优点。

而变频器可以提供频率可调的交流电源,并且可以实现多段速度控制。

因此,“PLC+变频器”的控制方式在桥式起重机的改造中十分流行。

本文着重论述如何采用PLC作为控制核心,采用变频器拖动电动机,实现传统的继电器控制桥式起重机的改造。

为降低工作人员劳动强度,采用三档位的主令控制器作为操作面板。

PLC作为整个控制系统的核心,它接受主令控制器发出的向前、向后、零位、调速等控制信号,限位器输入的限位信号,以及安保电路输入的保护信号,经PLC内部运算后分别发送给四台变频器。

变频器接受来自PLC的控制信号,控制电动机按照操作人员的操作运行。

主令控制器的开关与常用的启动、停止等按钮集中于控制舱内的操作面板上,供操作人员操作使用。

经改造的桥式起重机有以下优点:⑴桥式起重机的启动、制动、加速、减速等过程更加平稳快速,定位更加准确,减少了负载波动,安全性大幅提高。

⑵系统运行的开关器件实现了无触点化,具有半永久性的寿命。

⑶由于电动机启动电流限制得较小,频繁启动和停止时电动机热耗减少,寿命延长。

⑷电磁制动器在低速时动作,其闸皮的磨损很小,使用寿命延长。

⑸降低了对电网的冲击。

⑹节约能源,变频调速的启动、制动、加速、减速等过程中,电机运行电流小。

以本案来讲,节能可达30%左右。

1 设计要求及方案选择1.1 系统设计要求现有一台15/3t交流桥式起重机,采用起重用绕线式交流异步电动机拖动,其中横梁的移动使用2台相同的电动机,小车的移动使用一台电动机,主钩和副钩各使用一台电动机。

5台电动机均采用了转子串电阻调速方式,以增加启动转矩,减少启动电流。

由于工作环境恶劣,空气中的水分对电机滑环、碳刷及接触器腐蚀较大,加上任务重,操作流程复杂,冲击电流大,触头消蚀严重,碳刷冒火,电机及转子绕组所串电阻烧损、断裂故障时有发生,对生产影响较大。

转子串电阻调速,机械特性软,负载变化时,转速也变化,调速效果差,所串电阻长期发热,电能浪费大,效率低。

要求对其进行改造,减少电路中的冲击电流,改变调速方式,减少操作人员劳动强度,提高系统效率。

1.2 题目分析题目中原有的交流桥式起重机系统采用接触器控制电源电路的启动、停止、限位;使用凸轮控制器控制大车、小车、副钩电动机的前进、后退、零位、加速、减速;而主钩的前进、后退、零位、加速、减速等动作使用主令控制器完成,并且各电机均设电磁抱闸装置刹车。

5个电动机都使用转子串电阻调速,其中主钩电动机串有7级电阻,其余电动机串有5级电阻。

经分析,电路中凸轮控制器的触点上流过的即是电动机的工作电流,操作开关开合时容易出现冲击电流,减少了接触器触点寿命。

为了延长使用寿命,触点往往做得十分笨重,不仅增加了设备体积,也给操作带来了不变;转子串电阻的调速方式使机械特性变软,所串电阻长期发热,极大地浪费了电能;每一台电动机配备一台凸轮控制器或主令控制器的方式使得操作面板上的控制开关种类繁多,容易出现误操作。

为了克服以上缺点,在改造中采用PLC代替接触器开关,使设备体积减小,操作强度也随之下降;使用桥式专用变频器代替转子串电阻调速,增加了机械特性硬度,也不存在发热问题,提高了系统效率;5台电动机共用一台主令控制器控制,减少了按钮数量,从而提高了系统可靠性。

原有系统中的电磁抱闸装置,过电流保护装置,动作限位开关,横梁栏杆安全开关,舱门安全开关等安保装置均予以保留,以提高整个系统的可靠性。

1.3 系统方案选择从以上的题目分析来看,改造后的交流桥式起重机控制系统包含如下几个部分:主令控制器、限位器、保护输入、PLC、4台变频器、5台电动机(大车电动机两台),其控制框图如下图图1 交流桥式起重机控制系统框图本设计使用PLC实现主令控制器的开合表的逻辑功能,以代替原有系统中为每台电动机设置一台主令控制器或凸轮控制器的设计。

为了避免主令控制器占用过多的I/O口,使用精简后的3档主令控制器。

限位器与保护输入均保留传统的开关器件,并将其输入到PLC中以便处理。

本系统共有输入点25个,输出点28个,共53个I/O口。

采用西门子S7-200(224)型PLC作为控制核心,该PLC集成RS-485通信接口,具有较强的通信能力;拥有7个扩展模块,可连接外部数字量扩展模块;拥有继电器输出、晶体管输出两种方式,具有较强的控制功能。

本系统使用晶体管输出,寿命长,可适用于频繁开合的场合。

由于S7-200(224)型PLC的本机数字量I/O为14入/10出,不能满足本系统对I/O口的要求,因此外部扩展3个EM223(8入/8出)模块。

由于起重机机构多为恒转矩负载,故选用带低速转矩提升功能的电压型变频器。

平移机构惯量较大,负载变化相对小,属于阻力性负载,故大车、小车选用U/f 开环控制方式的安川CIMR-F7B4045 型变频器;起升机构惯量较小,负载变化大,属于位能性负载,为获得快速的动态响应,实现对转矩的快速调节,获得理想的动态性能,通常采用矢量控制方式,故主副钩的升降机构选用安川CIMR-G7B4055型变频器,采用闭环矢量控制方式可获得稳定的工作状态和良好的机械特性。

桥式起重机的电气传动系统有大车电动机两台、小车电动机一台、15吨主钩、3吨副钩提升电动机各一台,这次设计总的思路是用4台变频器来控制5台电机。