防错验证检查表

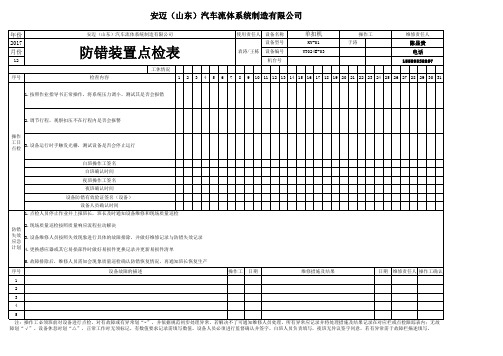

防错装置点检表

年份 2017 月份

12

序号

安迈(山东)汽车流体系统制造有限公司

使用责任人 设备名称

单扣机

操作工

维修责任人

防错装置点检表

设备型号 袁涛/王栋 设备编号

机台号

KY-01 YT024E-03

于涛

陈显贵 电话

15589538857

工休情况

检查内容

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1.按照作业指导书正常操作,将系统压力调小,测试其是否会报错

2.调节行程,观察扣压不在行程内是否会报警

操作

工日 点检

3.设备运行时手触发光栅,测试设备是否会停止运行

白班操作工签名 白班确认时间 夜班操作工签名 夜班确认时间 设备防错有效验证签名(设备) 设备人员确认时间 1.点检人员停止作业并上报班长,班长及时通知设备维修和现场质量巡检

操作工 日期

维修措施及结果

日期 维修责任人 操作工确认

1

2

3

4

5

注:操作工必须班前对设备进行点检,对有故障或有异常划“×”,并依据规范初步处理异常,若解决不了可通知维修人员处理,所有异常应记录并将处理措施及结果记录在对应栏或点检跟踪表内;无故 障划“√”。设备休息时划“△”,正常工作时无须标记。有数值要求记录需填写数值。设备人员必须进行监督确认并签字。白班人员负责填写,夜班无异议签字同意,若有异常需于故障栏拉动解决 防错 失效 3.设备维修人员按照失效现象进行具体的故障排除,并做好维修记录与防错失效记录 应急 计划 4.更换感应器或其它易损部件时做好易损件更换记录并更新易损件清单

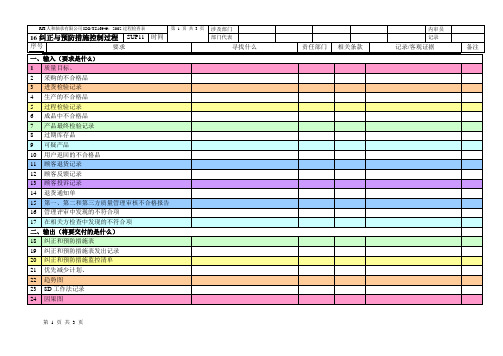

纠正措施有效性验证表

纠正措施(编号)

验证计划

负责岗位

验证日期

验证记录栏(可以单独文档附件形式提交)

1、立即增加下午PM13:30时间段对环境温度的点检。

负责人: XXX

负责人: XXX

完成时间: 2024-7-10

查验《环境温度检查表》

生产部

XXX

2024-07-30

已按照《环境温度检查表》对贴膜过程、包装过程尽心排查,均没有环境温度的要求及变化,产线运行正常;已排查温度超标对产品质量没有造成影响。

3、修订《生产和服务提供管理程序》文件,在“5.1.2受控条件应包括: d条款”中增加要求 “对环境的监视和测量应明确频次和时间,应关注监测频次对环境测量结果的影响”。

负责人: XXX

完成时间: 2024-7-23

查验《生产和服务提供管理程序》

生产部

XXX

2024-07-30

《生产和服务提供管理程序》已修订发行。

4、将修订后的《生产和服务提供管理程序》、《温湿度记录曲线图》受控下发至相关部门。

负责人:XXX

完成日期:2024-07-23

查验《文件分发/回收记自我验证结果 :

■此项不符合所涉及的问题,纠正措施都已实施,并跟踪验证,未再发现有相同或类似问题,措施能有效预防再发生。

□此项不符合所涉及问题已消除,纠正措拖计划已确定并发布,其中纠正措施尚未或部分未得到实施,但目前已实施措施的或和确定的纠正措施计划已考虑了对顾客的影响,并有相关的证据证明,能遏制及预防顾客的风险。

组织代表:

日期:

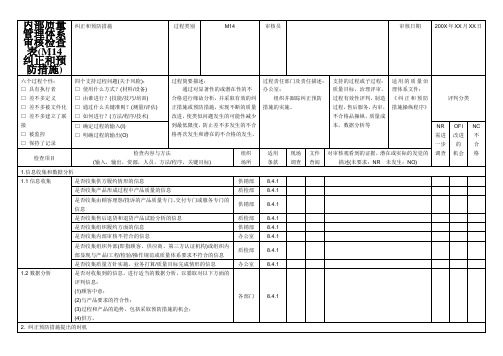

内部质量管理体系审核检查表(M14 纠正和预防措施)

8.2.2

2.5第二方/第三方审核

顾客或第三方认证机构对组织进行外部质量审核所发觉的不符合项,是否依照“不符合项报告”,发出“纠正预防措施单”交由责任部门采取切实的措施实施改进

办公室

8.5.1

2.6治理评审

组织治理评审中所评审出的不合格项目或其评审的项目/内容未达成目标时,是否发出“纠正预防措施单”交由责任部门采取切实措施实施改进

是否将相关资料提交治理评审

办公室

5.6.2

12.记录操纵

是否按“质量记录操纵程序”的要求对过程的所有质量记录进行操纵

办公室

4.2.4

13.关键目标的实现情形

纠正预防措施完成率;有无达到目标要求,未达到目标要求时,如何改进

办公室

8.2.3

是否记录所采取的措施的结果

8.评判所采取的措施的有效性

是否对纠正和/或预防措施的实施进度进行跟踪监督并进行和谐

办公室

8.5.2

8.5.3

是否对实施成效进行有效性评判;体会证和确认达到预期目标的,是否将验证结果记录在“纠正预防措施单”上

治理者代表

8.5.2

8.5.3

经评判成效不佳或无效的,是否要求责任部门重新进行调查和缘故分析,并重新提出纠正和/或预防措施,直至问题得到有效解决与处理

各部门

8.5.2

2.2过程的监视和测量/数据分析

关于质量方针实施,业务打算/质量目标实现情形的定期监控和测量,发觉的不符合事实或过程和产品的特性和趋势,是否评判采取预防措施的机会,同时发出“纠正预防措施单”交由责任部门采取切实措施实施改进

办公室

8.2.3

8.5.1

2.3与顾客相关

关于顾客埋怨/投诉,意见或建议,是否发出“顾客埋怨处理单”交由责任部门采取切实措施实施改进

防错验证指导书

防错验证指导书1 ⽬的保持对⽣产操作的严格控制,以确保良好的结果。

完整的防错验证过程必须包括有效的沟通和对不合格项的跟踪。

2 职责2.1 防错验证由⽣产部门主导。

2.2 技术部、质量部等其他职能部门参与。

3 定义:防错:为防⽌制造不合格产品⽽进⾏的产品和制造过程的设计及开发。

挑战(原版)件:具有已知规范、经校准并且可追溯到标准的零件,其预期结果(通过或不通过)⽤于确认防错装置或检具(如通⽌规)的功能性。

4 ⼯作内容防错验证是⼀种是对防错装置的⼀种检查⽅式,验证⼈通过观察⼯位证据,检查与标准和程序的符合情况,并对不符合项跟踪。

4.1制定来源4.1.1 内部来源:公司内部针对报废⾼,过程不稳定的,召开功能⼩组会议,制定⼀些防错。

定期每年进⾏FMEA活动,找出⾼风险项⽬,并制定防错。

4.1.2 外部来源:对客户反馈的突发的质量问题,公司内部采取防错,修改FMEA。

4.2 建⽴防错表格4.2.1 防错装置清单:根据不同的来源的防错装置,及时补充《防错装置清单》,并进⾏更新。

4.2.2 《防错装置清单》要求有防错编号,安装位置(包括⼯位编号)、防错装置名称、功能。

4.2.3 编制《防错功能检查表》,内容包括岗位⼯序号,防错装置名称及安装位置、问题描述、防错编号。

《防错功能检查表》中的问题应直接和简洁,问题应以“是”或“否”来回答,以表⽰是否合格。

4.3定期验证4.3.1 防错装置验证的频次为了防⽌防错装置因磨损、失效移位,对防错装置进⾏每天⼀次的验证,当过程不稳定或过程能⼒下降或产品报废明显增加时,提⾼验证频次⾄每班⼀次或每班两次。

4.3.2 防错装置验证的⽅法由每班班长拿挑战件(好件和坏件各⼀件)对装置按《防错功能检查表》内容逐⼀进⾏验证,并标记“是”或“否”来表⽰是否符合,有不符合项时,被验证⼯位要把问题具体描述写明。

4.3.3 如果防错失效时采⽤验证表中的反应计划,反应计划内容:有不符合项出现时应⽴即停产,并进⾏遏制,及时上报负责⼈,同时进⾏100%全检挑选。

16纠正与预防过程检查表

在相关方检查中发现的不符合项

二、输出(将要交付的是什么)

18

纠正和预防措施表

19

纠正和预防措施表发出记录

20

纠正和预防措施监控清单

21

优先减少计划、

22

趋势图

23

8D工作法记录

24

因果图

25

排列图、

26

直方图

27

对策表

三、如何做(作业指导书/方法/程序/技术)

28

纠正和预防措施控制程序

29

不合格品控制程序

一、输入(要求是什么)

1

质量目标、

2

采购的不合格品

3

进货检验记录

4

生产的不合格品

5

过程检验记录

6

成品中不合格品

7

产品最终检验记录

8

过期库存品

9

可疑产品

10

用户返回的不合格品

11

顾客退货记录

12

顾客反馈记录

13

顾客投诉记录

14

退货合格报告

16

管理评审中发现的不符合项

作业文件:各过程相关人员及人员的质量目标

培训计划、相关培训记录与证据

培训申请/培训计划/培训记录/试卷/成绩/效果评估/员工培训档案

42

8D小组成员/质量分析人员的资质

43

8 D小组成员/质量分析人员的培训

44

质检部及检验员、产品/过程审核员

6.2.2

45

检验员、产品/过程审核的资质

6.2.2

46

检验员、产品/过程审核的职责

5.5.1

47

检验员、产品/过程审核的培训

6.2.2

防错清单及定期验证计划

√

自动检

出来

簧

7

检测产品内有没有 使用金属探测器对

硫化弹簧

弹簧进行检测

没有弹簧的产品,放 置在检测工上以 后,报警提示

放置一个没有弹簧的产品,确认设备 报警

√

配料时,设备按照配

8

配方中小料种类

自动配料设备

方的料的种类,依次 提示取料的种类,并 提示开门位置,如果

正常运行过程中,开启非提示开启的 门,确认设备报警

√

开门错误,设备报警

每天1次,早班上班 操作工

√

每月1次,每月第一 个工作日早班

设备维修工

每月1次,每月第一 个工作日早班

操作工

每月1次,每月第一 个工作日早班

操作工

每月1次,每月第一 个工作日早班

操作工

每月1次,每月第一 个工作日早班

操作工

每月1次,每月第一 个工作日早班

操作工

配料

防错配 料

9

配料

量,批次都符合要求

分拣出来

的橡胶配方

每月1次,每月第一 个工作日早班

操作工

每年1次,每月第一 个工作日早班

操作工

替代方法

切断电源总开关 使用闹钟定时 使用单独计数器操作

100%检验 100%检验 100%检验 手持配方配料表,核对 开门位置标识材料与配 方配料表材料一致

手持配方配料表,100% 核对称量的重量符合要

设备自动停止

设备运转时,按下急停按钮,设备自 动停止

√

3

抛丸时间

使用时间继电器

时间到,时间继电器 控制设备停止

设定时间继电器为13min,然后启动设 备,确认是否到时间后,设备自动停

止

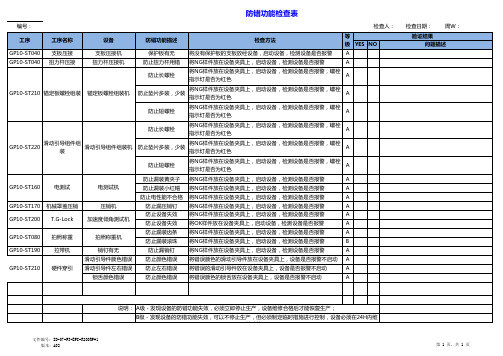

防错验证模板

防止长螺栓

将NG样件放在设备夹具上,启动设备,检测设备是否报警,螺栓 指示灯是否为红色

A

GP10-ST210 锚定板螺栓组装 锚定板螺栓组装机

防止垫片多装,少装

将NG样件放在设备夹具上,启动设备,检测设备是否报警,螺栓 指示灯是否为红色

A

防止短螺栓

将NG样件放在设备夹具上,启动设备,检测设备是否报警,螺栓 指示灯是否为红色

防错功能检查表

编号:

检查人:

工序

工序名称

GP10-ST040 支板压接 GP10-ST040 扭力杆压接

设备

支板压接机 扭力杆压接机

防错功能描述

检查方法

保护板有无 防止扭力杆用错

将没有保护板的支板放经设备,启动设备,检测设备是否报警 将NG样件放在设备夹具上,启动设备,检测设备是否报警

等 级 YES NO A A

第 1 页,共 1 页

A

防止设备失效 将NG样件放在设备夹具上,启动设备,检测设备是否报警

A

GP10-ST200 T.G-Lock

加速度倾角测试机

防止设备失效 将OK样件放在设备夹具上,启动设备,检测设备是否报警

A

GP10-ST080 拍照称重

拍照称重机

防止漏装齿条 将NG样件放在设备夹具上,启动设备,检测设备是否报警

A

A

防止漏装黄夹子 将NG样件放在设备夹具上,启动设备,检测设备是否报警

A

GP10-ST160

电测试

电测试机

防止漏装小红帽 将NG样件放在设备夹具上,启动设备,检测设备是否报警

A

防止电性能不合格 将NG样件放在设备夹具上,启动设备,检测设备是否报警

A

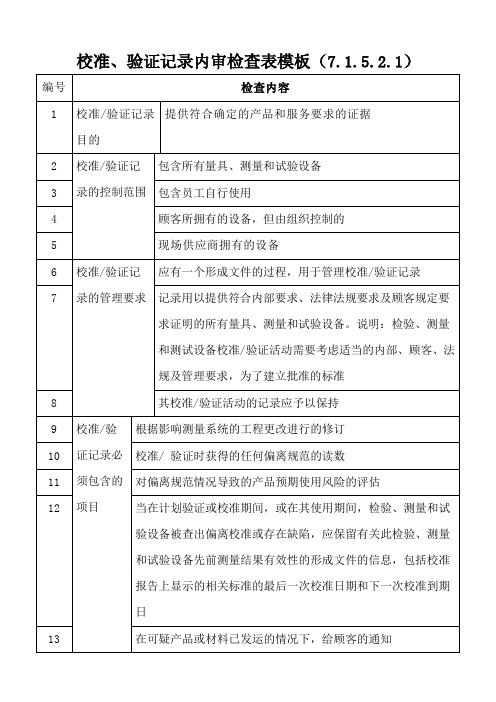

校准、验证记录内审检查表模板

记录用以提供符合内部要求、法律法规要求及顾客规定要求证明的所有量具、测量和试验设备。说明:检验、测量和测试设备校准/验证活动需要考虑适当的内部、顾客、法规及管理要求,为了建立批准的标准

8

其校准/验证活动的记录应予以保持

9

校准/验证记录必须包含的项目

根据影响测量系统的工程更改进行的修订

10

校准/ 验证时获得的任何偏离规范的读数

14

在校准/验证后,有关符合规范的说明

15

对用于产品和过程控制的软件版本符合规定的验证。说明:包括安装于员工拥有的设备或顾客拥有的设备的软件

16

所有量具校准和维护活动的记录

17

对用于产品和过程控制的生产相关软件的验证

18

设备的标识,包括校准设备所依据的测量标准

校准、验证记录内审检查表模板(7.1.5.2.1)

编号Biblioteka 检查内容1校准/验证记录目的

提供符合确定的产品和服务要求的证据

2

校准/验证记录的控制范围

包含所有量具、测量和试验设备

3

包含员工自行使用

4

顾客所拥有的设备,但由组织控制的

5

现场供应商拥有的设备

6

校准/验证记录的管理要求

应有一个形成文件的过程,用于管理校准/验证记录

11

对偏离规范情况导致的产品预期使用风险的评估

12

当在计划验证或校准期间,或在其使用期间,检验、测量和试验设备被查出偏离校准或存在缺陷,应保留有关此检验、测量和试验设备先前测量结果有效性的形成文件的信息,包括校准报告上显示的相关标准的最后一次校准日期和下一次校准到期日

13

在可疑产品或材料已发运的情况下,给顾客的通知

防错管理程序(含表格)

本作业指导书规定了防错装置设计和使用的关键要求,使操作者从错误中解脱出来,消灭失误,实现零缺陷生产,集中精力增值的操作。

5、程序内容:2、范围:

2.1新产品设计阶段考虑防错。

2.2现有制造过程的防错控制(生产制造的工装、设施、设备) 2.3纠正/预防措施的策划和实施过程。

3、定义:

3.1防错:又叫防呆,顾名思义就是防止呆笨的人做错事的一种方法,是一种一经采用,错误就不会发生,可以消灭错误,或错误发生的几率减至最低程度的科学方法,它能在缺陷产生前发现错误或缺陷产生时能及时发现与分离出错误。

3.2防错标准样件:又叫边界样件,是指通过防错装置时能证明不符合操作或者能被探测出的不合格产品,专门用于检测生产线的防错装置。

3.3备份模式:也称备用方案,是指防错装置失效后,在保证质量的前提下,为保证正常生产而采取的临时措施,如100%的人工检测;使用其他替代性的检验工具等。

4、职责:

4.1项目经理 - 产品先期策划时,负责组织包括研发、工程、生产、采购、品保、业务、供应商和客户代表组成的项目小组进行防错设计。

4.2研发部 - 产品设计(包括设计变更)时,研发工程师负责组织包括工程、生产、业务、品保及可靠性等方面的专家小组及与设计有关的上游和下游部门组成的小组进行防错设计。

4.3工程部 - 过程设计(包括设计变更)时,PE工程师负责组织包括生产、业务、品保、供应商等人员组成的小组进行防错设计;ME工程师负责设备及治工具安全防错装置设计。

4.4生产部 - 负责与工程ME工程师共同进行设备及治工具安全防错装置设计。

4.5品保部 - 负责对防错应用的确认和审核。

6.相关文件:

7.相关记录:。

防错及防错验证

总计

当标为黄色的项目不合格时,必须立即通知主管。

防错验证的完成情况应被记录并

展示在工位上。防错装置的验证

状态应被所有人清楚的看到。

6. 防错验证 ERROR PROOFING VERIFICATION

防错验证结果 Error Proofing Verification Result

(例)

6. 防错验证 ERROR PROOFING VERIFICATION

Thanks

确保防错/错误探测装置正常工作 Assures error proof/detection devices are working as intended.

防止制造或传递不合格产品 Prevents nonconforming product from being made or transferred.

防错装置至少每班验证一次。(防止批量事故)

Error proofing devices shall be verified at least once per shift

防错装置的位置被记录在案。(管理方便) Error Proofing device locations shall be documented.

卓越质量基础 SUPEREXCELLENT QUALITY BASIC

引领至世界级质量 Lead to world class quality

快速响应 Fast Response 不合格产品的控制 Control of Non-Conforming Product 验证岗位 Verification Station 标准化操作 Standardized Operations 标准化的操作工培训 Standardized Operator Training 防错验证 Error Proofing Verification 分层审核 Layered Process Audits 风险降低 RPN Risk Reduction 异物控制 Contamination Control 供应链管理 Supply Chain Management

产品防错一览表

130T注塑机

卡尺 卡尺 320T注塑机 卡尺

保压压力 冷却时间 成型温度 其它参数

外观 尺寸 卡脚宽度 保压压力 冷却时间 其它参数 外观 长度

每班1次 每班1次 每6小时1次 每班1次

全检 每班1次 每班1次 每班1次 每班1次 每班1次

全检 每班1次

A

V

A

V

A

V

A

V

B

V

A

V

A

V

A

V

A

V

A

V

B

V

A

V

修边刀

外尺寸

5件/批

A

V

备注: A级-发现设备的防错功能失效,必须立即停止生产,设备维修合格后才能恢复生产; B级-发现设备的防错功能失效,可以不停止生产,但必须制定临时措施进行控制,设备必须在24H内维修合格。 制表:

检查人:

工序

工序名称

20-1

EPDM+PP原料干燥

骨架注塑成型 20-2

覆层注塑成型

20-3

修边

30 完工入库 成品检验

xxxx汽车零部件有限公司

产品防错一览表

检查日期:

QR8.3-12 NO.

设备

防错功能描述

检查方法

等级 YES

验证结果

NO

问题描述

干燥机

防止温度过高、过低 温度显示器,每6小时检查1次

产品防错一览表及检查表

工序述 防止漏装黄夹子 防止漏装小红帽 防止电性能不合格

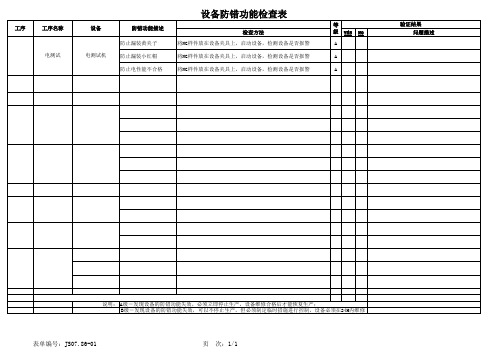

设备防错功能检查表

检查方法 将NG样件放在设备夹具上,启动设备,检测设备是否报警 将NG样件放在设备夹具上,启动设备,检测设备是否报警 将NG样件放在设备夹具上,启动设备,检测设备是否报警

等 级 YES NO A

A

A

验证结果 问题描述

说明: A级-发现设备的防错功能失效,必须立即停止生产,设备维修合格后才能恢复生产; B级-发现设备的防错功能失效,可以不停止生产,但必须制定临时措施进行控制,设备必须在24H内维修

表单编号:JS07.86-01

页 次:1/1

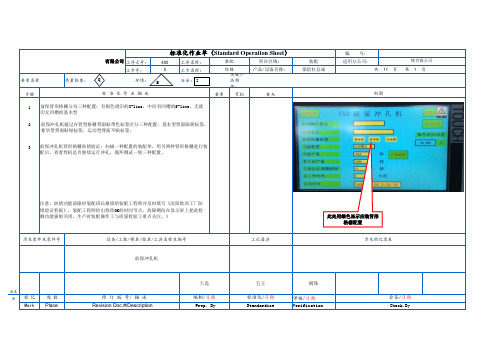

防错验证标准化作业单

处数 Place

修 订 版 号/ 描 述 Revision Doc.#/Description

大磊

编制/日期 Prep. By

工位器具

此处用绿色显示应装肾形 格栅配置

涉及的记录表

五王

标准化/日期 Standardize

胡珠

审核/日期 Verification

会签/日期 Check.By

要素名称 步骤

质量检查:

有限公司 工序大号: 工步号:

Q

环境:

标准化作业描述

标准化作业单(Standard Operation Sheet)

400 5

E

工序名称: 工步名称: 安全: S

Hale Waihona Puke 装配防错 关键产 品特 性:

所在区域: 产品/设备名称:

要素 节拍

要点

1 前保肾形格栅分为三种配置:有银色烫印的X-line,中间有凹槽的S-line,无烫 印无凹槽的基本型

统有限公司 第1页

附图

注意:防错功能故障时装配班长报修给装配工程师并及时填写《沈阳铁西工厂防 错验证看板》,装配工程师给出修理OK的时间节点。故障期间在显示屏上把此检 测功能强制关闭,生产时装配操作工与质量检验工重点关注。》

涉及零件及零件号

设备/工装/模具/检具/工具名称及编号 前保冲孔机

版本

S 标记 Mark

2 前保冲孔机通过在肾型格栅背面贴带色标签区分三种配置:基本型背面贴黄标签, 豪华型背面贴绿标签,运动型背面不贴标签。

装配 保险杠总成

3 前保冲孔机肾形格栅防错验证:扫描一种配置的装配单,用另两种肾形格栅进行装 配后,查看焊机是否继续运行冲孔,循环测试一轮三种配置。

编 号: 适用分公司:

共 11 页