螺母丝杠电动滑台设计

螺母丝杠电动滑台设计

其具体参数为

表一表二螺母丝杠(de选择丝杠螺母机构又称螺旋传动机构,它主要用来将旋转运动变换为直线运动或将直线运动变换为旋转运动.

按照摩擦性质还有滑动(摩擦)丝杠螺母机构和滚动(摩擦)丝杠螺母机构之分.

滑动丝杠螺母机构:结构简单、加工方便、制造成本低、具有自锁功能,但其摩擦阻力矩大、传动效率低(30%-40%).

螺母(de)有效行程为300mm,由于滑台采用轴承进行两端固定,可取轴承之间(de)距离为400mm.加上轴承安装长度和与联轴器(de)连接长度,取丝杠(de)长度为450mm.

联轴器(de)选择

滚珠丝杠与电机连接时中间必须加装联轴器以达到柔性连接.

联轴器是用来联接不同机构中(de)两根轴(主动轴和从动轴)使之共同旋转以传递扭矩(de)机械零件.联轴器由两半部分组成,分别与主动轴和从动轴联接.

设计内容

计算说明

结论

一.课题介绍

名称:螺母丝杠电动滑台设计

要求:设计一个丝杠螺母电动滑台,由步进电机带动,带位置检测功能.

具体要求:

1.螺母(de)平移速度10mm/s-100mm/s可调.

2.螺母最大行程300mm.

3.电机采用端面安装形式,用联轴器连接电机输出轴丝杠.

设计要求:

螺母前进到尽头后,停5秒钟;然后电机反转(可由脉冲方向实现),到尽头后,停2秒钟;然后电机正转.如此循环下去.

联轴器种类繁多,按照被连接两轴(de)相对位置和位置(de)变动情况,可以分为:①固定式联轴器;②可移式联轴器.

联轴器有些已经标准化.选择时先应根据工作要求选定合适(de)类型,然后按照轴(de)直径计算扭矩和转速,再从有关手册中查出适用(de)型号,最后对某些关键零件作必要(de)验算.

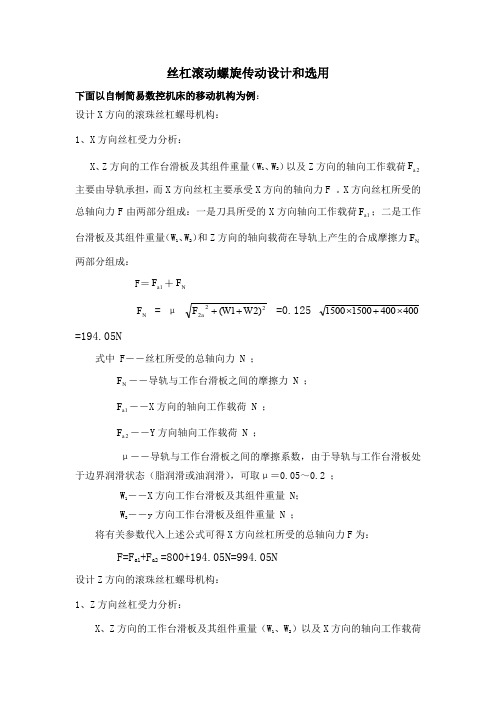

丝杠滚动螺旋传动设计和选用

丝杠滚动螺旋传动设计和选用下面以自制简易数控机床的移动机构为例: 设计X 方向的滚珠丝杠螺母机构: 1、X 方向丝杠受力分析:X 、Z 方向的工作台滑板及其组件重量(W 1、W 2)以及Z 方向的轴向工作载荷2a F 主要由导轨承担,而X 方向丝杠主要承受X 方向的轴向力F 。

X 方向丝杠所受的总轴向力F 由两部分组成:一是刀具所受的X 方向轴向工作载荷1a F ;二是工作台滑板及其组件重量(W 1、W 2)和Z 方向的轴向载荷在导轨上产生的合成摩擦力N F 两部分组成:F =1a F +N FN F =μ222)21(W W F a ++=0.12540040015001500⨯+⨯=194.05N式中 F ――丝杠所受的总轴向力 N ;N F ――导轨与工作台滑板之间的摩擦力 N ;1a F ――X 方向的轴向工作载荷 N ;2a F ――Y 方向轴向工作载荷 N ;μ――导轨与工作台滑板之间的摩擦系数,由于导轨与工作台滑板处于边界润滑状态(脂润滑或油润滑),可取μ=0.05~0.2 ;W 1――X 方向工作台滑板及其组件重量 N ; W 2――y 方向工作台滑板及组件重量 N ;将有关参数代入上述公式可得X 方向丝杠所受的总轴向力F 为:F=F a1+F a2 =800+194.05N=994.05N设计Z 方向的滚珠丝杠螺母机构: 1、Z 方向丝杠受力分析:X 、Z 方向的工作台滑板及其组件重量(W 1、W 2)以及X 方向的轴向工作载荷1a F 主要由导轨承担,而Z 方向丝杠主要承受Z 方向的轴向力F 。

Z 方向丝杠所受的总轴向力F 由两部分组成:一是刀具所受的Z 方向轴向工作载荷2a F ;二是工作台滑板及其组件重量(W 1、W 2)和X 方向的轴向载荷在导轨上产生的合成摩擦力N F 两部分组成:F =2a F +N FN F =μ222)21(W W F a ++=0.125400400800800⨯+⨯=11.18N式中 F ――丝杠所受的总轴向力 N ;N F ――导轨与工作台滑板之间的摩擦力 N ; 1a F ――X 方向的轴向工作载荷 N ;2a F ――Y 方向轴向工作载荷 N ;μ――导轨与工作台滑板之间的摩擦系数,由于导轨与工作台滑板处于边界润滑状态(脂润滑或油润滑),可取μ=0.05~0.2 ;W 1――X 方向工作台滑板及其组件重量 N ; W 2――y 方向工作台滑板及组件重量 N ;将有关参数代入上述公式可得X 方向丝杠所受的总轴向力F 为:F=2a F +N F =1200+11.18=1211.18N2、丝杠设计计算及选择当滚珠丝杠副承受轴向载荷时,滚珠和滚道型面间便会产生接触应力。

丝杠螺母设计计算

丝杠螺母设计计算丝杠螺母是一种常见的螺旋副传动元件,广泛应用于机械设备和工业生产线中。

其主要作用是将转动运动转化成线性运动。

1.丝杠参数计算:(1)螺纹间距:螺纹间距是指螺纹的螺距,即螺母每转一周,丝杠的前进距离。

螺纹间距的计算公式为:P=πd/n,其中P为螺纹间距,d为螺纹直径,n为螺纹数。

(2)理论前进距离:理论前进距离是指螺母每转一周,丝杠的前进距离,计算公式为:L=P×Z,其中L为理论前进距离,P为螺纹间距,Z为丝杠螺纹的螺纹数。

(3)丝杠传动效率:丝杠传动效率是指丝杠传动的能量损失情况,影响因素包括螺母材料、螺纹质量、润滑情况等。

2.选材计算:(1)强度计算:丝杠螺母的选材应根据实际使用情况的负载要求来确定。

根据载荷大小和工作环境要求,选择合适的强度等级材料。

(2)磨损计算:考虑到丝杠螺母在长时间使用中的磨损情况,需要根据材料的硬度和摩擦系数来估算螺纹副的磨损量。

3.密封设计计算:(1)密封件选型:根据丝杠螺母工作环境和介质要求,选择合适的密封件材料和结构形式。

(2)密封效果计算:在丝杠螺母设计中,需要考虑密封件的可靠性和密封效果。

通过计算密封件的接触压力和挤压量,来评估其密封性能。

4.轴承设计计算:螺纹副中,螺纹副运动较复杂,所以通常需要在螺母内部设置滚动轴承或滑动轴承,以减小摩擦和磨损。

在设计计算中,需要考虑轴承的负荷承受能力、摩擦系数、轴承寿命等因素。

5.补偿设计计算:(1)回程间隙:由于螺纹副传动中的摩擦力和弹性变形,会产生回程间隙。

需要通过计算和实验,确定回程间隙的大小。

(2)补偿控制:通过控制螺母位置和螺纹副的复位力,实现补偿控制作用,以延长螺纹副的使用寿命。

丝杠螺母设计计算的过程中需要综合考虑以上几个方面的因素,并根据实际应用需求来进行精确计算和设计。

只有在设计计算准确无误的前提下,才能确保丝杠螺母在实际使用中具有良好的工作性能和使用寿命。

此外,需要注意加工和安装过程中的工艺要求,以确保丝杠螺母的精度和质量。

丝杠螺母传动机构[方案]

![丝杠螺母传动机构[方案]](https://img.taocdn.com/s3/m/f2def0cd29ea81c758f5f61fb7360b4c2e3f2a23.png)

丝杠螺母机构又称螺旋传动机构。

它主要用来将旋转运动变换为直线运动或将直线运动变换为旋转运动。

有以传递能量为主的(如螺旋压力机、千斤顶等);也有以传递运动为主的如机床工作台的进给丝杠);还有调整零件之问相对位置的螺旋传动机构等。

丝杠螺母机构有滑动摩擦机构和滚动摩擦机构之分。

滑动丝杠螺母机构结构简单,加工方便,制造成本低,具有自锁功能,但其摩擦阻力矩大、传动效率低(30%~40%)。

滚珠丝杠螺母机构虽然结构复杂、制造成本高,不能自锁,但其最大优点是摩擦阻力矩小、传动效率高(92%~98%),精度高,系统刚度好,运动具有可逆性,使用寿命长,因此在机电一体化系统中得到大量广泛应用。

本节主要介绍滚珠丝杠螺母机构。

1.工作原理如图2—1所示,丝杠4和螺母1的螺纹滚道间置有滚珠2,当丝杠或螺母转动时,滚珠2沿螺纹滚道滚动,则丝杠与螺母之间相对运动时产生滚动摩擦,为防止滚珠从滚道中滚出,在螺母的螺旋槽两端设有回程引导装置3,如图2一la所示的反向器和图2—1b所示的挡珠器,它们与螺纹滚道形成循环回路,使滚珠在螺母滚道内循环。

2.传动形式根据丝杠和螺母相对运动的组合情况,其基本传动形式有如图2—2所示的四种类型。

(1)螺母固定、丝杠转动并移动如图2—2a所示,该传动形式因螺母本身起着支承作用,消除了丝杠轴承可能产生的附加轴向窜动,结构较简单,可获得较高的传动精度。

但其轴向尺寸不宜太长,否则刚性较差。

因此只适用于行程较小的场合。

(2)丝杠转动、螺母移动如图2-2b所示,该传动形式需要限制螺母的转动,故需导向装置。

其特点是结构紧凑,丝杠刚性较好。

适用于工作行程较大的场合。

(3)螺母转动、丝杠移动如图2_2c所示,该传动形式需要限制螺母移动和丝杠的转动,由于结构较复杂且占用轴向空间较大,故应用较少。

(4)丝杠固定、螺母转动并移动如图2—2d所示,该传动方式结构简单、紧凑,但在多数情况下使用极不方便,故很少应用。

此外,还有差动传动方式,其传动原理如图2_3所示。

滚珠丝杠的设计

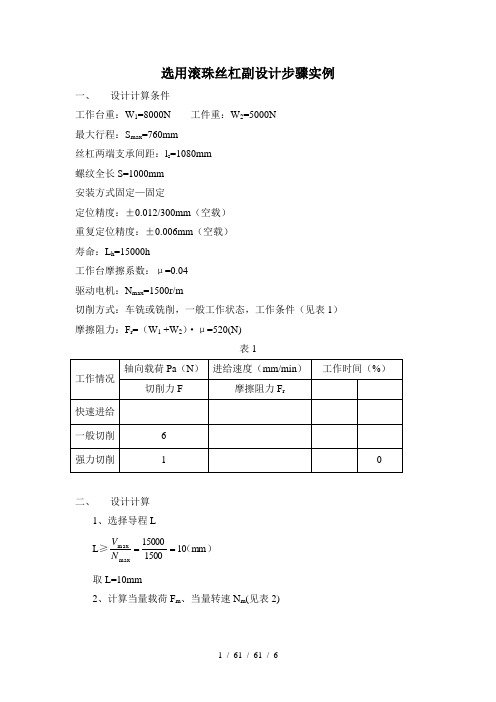

选用滚珠丝杠副设计步骤实例一、设计计算条件工作台重:W 1=8000N 工件重:W 2=5000N 最大行程:S max =760mm 丝杠两端支承间距:l s =1080mm 螺纹全长S=1000mm 安装方式固定—固定定位精度:±0.012/300mm (空载) 重复定位精度:±0.006mm (空载) 寿命:L h =15000h 工作台摩擦系数:μ=0.04 驱动电机:N max =1500r/m切削方式:车铣或铣削,一般工作状态,工作条件(见表1) 摩擦阻力:F r =(W 1 +W 2)·μ=520(N)表1二、设计计算1、选择导程L L ≥)(mm 10150015000max max ==N V 取L=10mm2、计算当量载荷F m 、当量转速N m (见表2)计算公式31n n 2211n n 3n 22321131m t ...t t t ...t t )(•++••+•••++••+••=N N N N F N F N F Fn21nn 2211m t ...t t t ...t t +++•++••+•=N N N N表2代入公式得F m =2776(N ) N m =477(l/min ) 3、寿命:计算公式63m w 10f a ⨯⎥⎦⎤⎢⎣⎡•=F C Lm h 60N LL ⨯=6s 10L L L •= 式中L ——回转时间 r (见表3)L h ——寿命时间 KmC a ——额定动载荷 N (见产品样本) f w ——载荷系数(见表4)滚珠丝杠副预期工作寿命L h 表3 载荷系数f w 表4静态安全系数f d 表54、计算动载荷C a ′ 根据工作状态,取f w =1.2计算公式C a ′=(60×N m ×L h )1/3·F m ·f w ×102=25130(N)5、计算静载荷C oa ′ (N ) 计算公式C oa ′=f a ·F max式中f a ——静态完全系数(见表5) 6、计算临界转速N c 、r/min72s 12210l d f r d 260Nc ⨯•=•••••=A g I E πλα 式中λ•f ——与安装方法有关的常数d 1——丝杠底径mm l s ——丝杠支承间距mm α——安全系数 α=0.5表6临界转速系数λ、f 表7 临界载荷系数f s 、m 表87、临界载荷P a (N)2s 2s l f 2Pa IE ••••=π=m •424110⨯sl d 式中f s 、m ——与安装方法有关常数(见表8)8、确定名义直径1)根据临界转速得d 1≥72s c 10fl-⨯•N (mm )N c =N 1=1500r/min f=21.9 d 1≥8mm2) 根据d •N 值d 0•N ≤50000~70000 取N=N 1d 0≤7.4615007000070000==N (mm) 3)根据临界载荷得d 1≥4142a 10m ⎪⎪⎭⎫ ⎝⎛⨯•-s l P P a =f 3=10520N,m=20.3 得d 1≥16(mm) 由1)、2)、3)可知d 1≥16mm d 0≤46.7mm4)螺母的选择螺母结构形式的选择可根据具体结构而定 从NSK 产品样本查得数据见表6从表6可知d 0=40mm ,l 0=10mm 的DFD4010-4滚珠丝杠副能满足`要求。

滑台设计

大学毕业设计十字滑台的设计一.机械部分1.设计目的1.1加深理解和掌握《机电一体化》、《计算机接口设计》、《计算机控制技术》、《数控技术》等课程的基本知识,提高学生综合运用所学知识的能力。

1.2培养学生根据设计课题的需要,选用参考书,查阅有关工程手册的技术数据、图标和文献资料的能力。

2.设计任务2.1组号 1.工作台长X宽(mm):390X290。

工作台工作重量:1800N2.2工作台行程:△Z=工作台长-100△Y=工作台宽-1002.3 脉冲当量:0.005—0.008mm/p3.设计要求3.1 工作台进给运动采用滚珠丝杠螺母传动;3.2滚珠丝杠支承方式为双推—简支型;3.3驱动电机为反应式步进电动机;3.4步进电机与滚珠丝杠间采用齿轮降速、要求消除齿轮传动的间隙。

4. 设计步骤4.1总体方案的选择与确定;4.2设计方案论证后查阅资料。

5. 工作量5.1零号装备图一张;5.2设计说明书一个(30页以上)。

6. 工作台结构及参数设计6.1数控工作台采用步进电机驱动的开环控位结构,其单项驱动系统结构简图如图1-1所示。

6.2 滚珠丝杠设计下丝杠 设计滚珠丝杠时,已知工作条件是:工作载荷F=900+400=1300(N ) 使用寿命L ,h=10000(h ),丝杠的工作长度(或螺母的有效行程)L=0.31(m )、丝杠的转速n (平均转速n=100 r/min 或最大转速10000max =n r/min ),以及滚道硬度58-63HRC 和运转精度mm 03.0=δ。

6.2.1计算载荷F cF c =K F *K H *K A F M =1.2⨯1.0⨯1.0⨯1150=1380N查表2-6取K F = 1.2 、查表2-7取K H = 1.0 、查表2-4取D 级精度 、查表2-8取K A =1.0 。

6.2.2 计算额定动载荷,计算值Ca ’Ca ‘=341064.1⨯nh L n c F =1380⨯341067.110000100⨯⨯=5125.3N6.2.3 根据Ca ‘选择滚珠丝杠副,假设选用F c 型号,按滚珠丝杠副的额定动载荷等于或稍大于Ca ‘的原则,查表2-9选以下型号规格:5393,5.220041=-=Ca F c N 8630,5.220051=-=a c C F N考虑各种因素选用 5.220041-c F ,由表2-9得丝杠副数据: 公称直径:mm D 200= 导程:P=4mm 螺旋角:"0383=λ 滚珠直径:d 0=2.381mm 按表2-1中尺寸公式计算: 滚道半径:R=0.521d=1.238mm偏心距:e=(R-d/2)21036.3707.0-⨯=⨯mm6.2.4稳定性验算6.2.4.1丝杠不会发生失稳的最大载荷称为临界载荷F cr (N ),按下式计算: F cr =2)(2UC aFI π式中,E 为丝杠材料的弹性模量,对于钢E=206GPa ;L 为丝杠工作长度(m );I a 为丝杠危险截面的轴惯性矩(m 4);u 为长度系数,见表2-10I a ==6441d π49410464)0176.0(14.3m -⨯=⨯取u=2/3,则F cr =429921039.6)19.032(1041020614.3⨯=⨯⨯⨯⨯⨯-N 安全系数S= 7.7109001039.64=⨯=m cr F F 。

滑台制作方法

滑台制作方法一、引言滑台是一种常见的工具,用于在工业生产中进行加工和加工。

它通常由工作台、导轨、滑块和传动机构组成。

滑台可以实现工件在平面内的移动和定位,使加工过程更加精确和高效。

本文将介绍滑台的制作方法。

二、材料准备制作滑台所需的材料包括金属板、螺钉、螺母、导轨、滑块、传动机构等。

金属板用于制作工作台,导轨和滑块用于实现工件的移动和定位,传动机构用于驱动滑台的运动。

三、制作工作台1. 使用金属板切割机将金属板切割成所需的尺寸,确保工作台的平整度和精度。

2. 使用锉刀和砂纸对切割过的金属板进行打磨,使其表面光滑。

3. 使用螺钉和螺母将金属板固定在工作台的支架上,确保工作台的稳定性和牢固性。

四、制作导轨和滑块1. 根据工作台的尺寸和要求,选择合适的导轨和滑块。

2. 将导轨固定在工作台上,确保导轨与工作台平行且稳定。

3. 在滑块上安装螺钉和螺母,使其能够在导轨上滑动,并通过调节螺钉和螺母的紧度来调整滑动的阻力。

五、安装传动机构1. 根据需要选择合适的传动机构,如齿轮传动、链条传动等。

2. 将传动机构安装在工作台和滑块之间,确保传动的平稳和可靠。

六、调试和测试1. 完成滑台的组装后,对滑台进行调试和测试。

2. 确保滑台的移动和定位精度满足要求。

3. 调整传动机构的紧度和润滑情况,确保滑台的运动平稳和顺畅。

七、维护和保养1. 定期对滑台进行清洁和润滑,以保持其正常运行。

2. 定期检查滑台的各个部件,如螺钉、螺母、导轨等,确保其正常工作和使用寿命。

八、总结滑台制作方法简单明了,只需准备好所需材料,按照一定的顺序进行组装和调试即可。

制作完成的滑台可以在工业生产中发挥重要的作用,提高加工效率和精度。

希望本文对您了解滑台的制作方法有所帮助。

丝杆滑台工作原理

丝杆滑台工作原理一、丝杆滑台的概述丝杆滑台是一种常见的线性运动控制设备,它由丝杆、螺母、导轨、支撑结构等组成。

它可以实现直线运动,并广泛应用于机械加工、自动化生产线等领域。

二、丝杆滑台的结构组成1. 丝杆:丝杆是丝杠传动系统的核心部件,它通常由高精度的合金钢制成,具有较高的硬度和耐磨性。

在运动过程中,螺母沿着丝杆旋转运动,从而实现直线移动。

2. 螺母:螺母是固定在滑块上的零件,它与丝杆配合使用,通过旋转运动来实现直线移动。

螺母通常采用铜或塑料等材料制成,在使用过程中需要注意其磨损情况。

3. 导轨:导轨是支撑滑块和工作台的重要部件,它可以保证滑块在直线方向上稳定移动。

导轨通常采用高精度钢制或铸铁制成,在使用过程中需要注意其表面平整度和磨损情况。

4. 支撑结构:支撑结构是丝杆滑台的基础部分,它可以保证整个设备的稳定性和刚性。

支撑结构通常采用铸铁或钢板等材料制成,具有较高的强度和稳定性。

三、丝杆滑台的工作原理1. 传动原理:丝杆滑台采用丝杠传动系统,即螺母沿着丝杆旋转运动,从而带动滑块实现直线移动。

在运动过程中,螺母与丝杆之间形成一定的摩擦力,从而保证了滑块的稳定移动。

2. 控制原理:丝杆滑台可以通过电机或手柄等方式进行控制。

在电机控制下,电机通过减速器带动丝杆旋转,从而带动螺母实现直线移动。

在手柄控制下,操作人员通过手柄旋转来带动螺母实现直线移动。

3. 应用原理:丝杆滑台广泛应用于机械加工、自动化生产线等领域。

在机械加工中,它可以实现工件的直线运动,从而实现精密加工。

在自动化生产线中,它可以实现物料的直线输送和定位,从而提高生产效率。

四、丝杆滑台的优缺点1. 优点:丝杆滑台具有结构简单、制造成本低、使用寿命长等优点。

同时,它还可以实现高精度的直线运动,适用于各种机械加工和自动化生产线。

2. 缺点:丝杆滑台在高速运动时容易产生振动和噪音,并且需要定期维护保养。

此外,在负载较大时容易出现螺母磨损等问题。

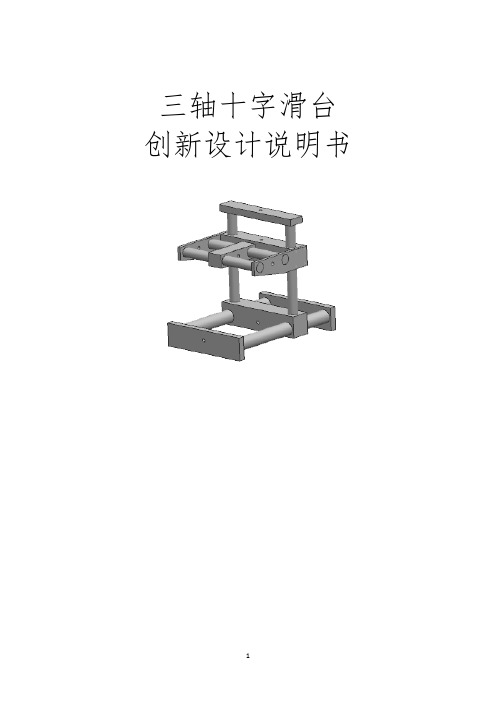

三轴十字滑台设计

三轴十字滑台创新设计说明书目录1 绪论 (1)1.1设计目的 (1)1.2设计要求 (1)2 总体设计 (2)2.1传动分析 (2)2.2方案设计 (3)2.3对比分析 (8)2.4最终方案 (8)3 详细设计 (9)3.1电机功率 ................................................. 错误!未定义书签。

03.2传动系统设计 (9)3.3控制部分 ................................................... 错误!未定义书签。

3.4其他 ........................................................... 错误!未定义书签。

4 零部件清单 (12)5工艺设计 (13)5.1轴加工工艺 (13)5.2板料 (13)5.3轴承座 (14)6制造与装配 (16)6.1 轴加工 (16)6.2轴承座 (16)6.3装配 (16)7存在的问题 (18)7.1 存在的问题 (20)7.2 解决办法 (19)8总结 (20)9参考文献 (21)10附件 (23)1 绪论十字滑台是指由两组直线滑台按照X轴方向和Y轴方向组合而成的组合滑台,通常也称为坐标轴滑台、XY轴滑台。

工业上常常以横向表示X轴,另一个轴向就是Y轴。

X轴的中点与Y轴重合时,外观上看起来是中文中的“十”字,十字滑台的名称也由此而来。

1.1设计目的普通市场上的十字滑台无法满足多方位移动,我们便设计出一款多方位移动的三轴十字滑台模型。

十字滑台可适用于:激光焊接机、插线机、打孔机、涂胶机、机械手、搬运、检测装置、大型数控机床或者教学领域。

工件的定位、夹紧、搬运、插入、等产能自动化及喷涂业、点胶、涂胶、封胶、移栽、装配、检测、切割、数码科技产品、电子行业、畜牧业、医疗纺织业和自动化行业中。

1.2设计要求(1)工作台进给运动采用滚珠丝杠螺母结构。

丝杆传动工作台设计

一设计要求设计丝杆传开工作台,工作台水平行程20mm重复精度0.05mm承重1.5kg ,运行速度5mm/s设计内容:确定丝杆传动装置的总体设计方案;选择电动机;计算传动装置的运动参数;丝杆传动的设计计算;轴承、联轴器、润滑、联接件的选择及校核计算;绘制装配工作图及零件工作图;编写设计计算说明书。

在设计中完成了以下工作:①丝杆传动装配图1张〔A4图纸〕;②零件工作图2张;③设计计算说明书1份。

二总体设计方案:丝杠传开工作台总体设计方案的内容包括工作台尺寸设计、导轨设计、减速器的选择、联轴器和轴承的选择以及直流电机的选择。

2.1工作台的尺寸设计由于所要承受的负载的重量较小,并且导轨的行程比拟小,所以根据负载的重量可设计矩形工作台。

2.2导轨类型设计由于工作台的运动部件重量和工作载荷不大,故设计滑动直线导轨副,从而减小工作台的摩擦系数,提高运动稳定性。

2.3电机的选择根据负载的重量和工作台及零部件的重量较小,所以选用的电机的功率较小,可选用普通的直流电机,结合丝杠的转矩可选择所需的电机。

2.4减速器的选择因为工作台的水平行程比拟小,丝杠的转速比拟小,结合电机的转速较大,需选择传动比拟大的减速器,又因为所需功率较小,那么可选用同轴圆柱齿轮减速器。

2.5联轴器和轴承的选择根据所选用的电机的转轴的尺寸和减速器的蜗轮和蜗杆的尺寸,可以选择合适的联轴器。

由于在转动过程中,所受的轴向力比拟小,主要承受径向力,所以可选择角接触轴承。

----- 机械结构零部件设计3.1 工作台的尺寸设计工作台的相关参数设定为:材料:灰铸铁HT200,密度p =7.0g/cm3 长度* 宽度*厚度:50*60*5=15000mrh 工作台质量:m=p V=7.0*15000*10-6=0.105 kg G=1.05N 工作台最大载荷:F=15N 以下图为工作台简图3.2导轨的设计导轨类型的选择为滑动和滚动,在此我们选择滑动三角形导轨。

滚珠丝杆滑台选型计算【秘诀】

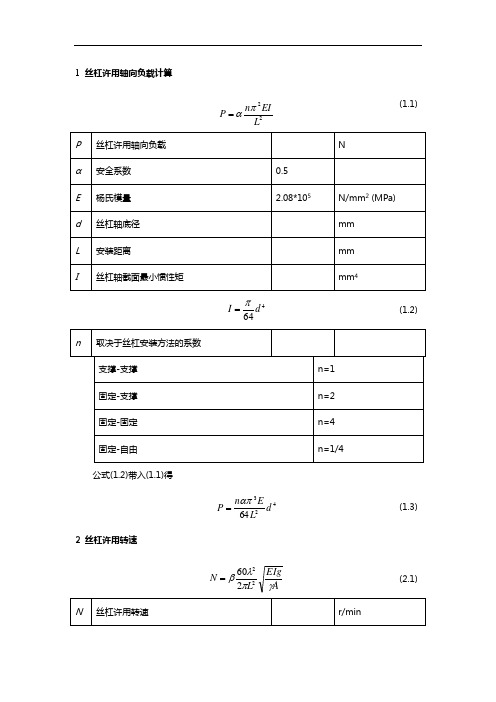

1 丝杠许用轴向负载计算22L EI n P πα= (1.1)464d I π=(1.2)公式(1.2)带入(1.1)得42364d LE n P απ= (1.3)2 丝杠许用转速AEIgL N γπλβ22260= (2.1)kg N mm kg g /8.9*/10*7800·39-==ργ24d A π=(2.2)公式推导如下:d Ld L d L E A EIg L N 2272293522221010*780010*10*08.214.3*260*8.01000*860260λλλρπβγπλβ≈===- 则d L N 22710λ≈(2.3)(2.3)公式推导过程仅适用于丝杠材料密度为7800kg/m 3 3 丝杠导程、丝杠长度、轴径、导程角 3.1 丝杠导程确定maxmaxN V l =(3.1)3.2 丝杠长度确定轴端预留量螺帽长度最大行程++=L(3.2)3.3 轴向最大负载计算丝杠竖直安装时,匀加速上升状态为轴向负载值最大。

ma mg mg F ++=μ(3.3)丝杠水平安装时,匀加速移动状态为轴向负载值最大。

ma mg F +=μ(3.4)3.4 丝杠轴径确定公式(1.3)中,使F ≤P ,逆运算求d 1。

4/132164⎪⎪⎭⎫ ⎝⎛≥E n PL d απ (3.5)根据长径比计算轴径d 2。

长径比通常必须小于60。

602≤d L得602L d ≥公式(2.3)中,使N ≥Nmax ,逆运算求d 3。

(丝杠材料为钢)722310*max *-≥λL N d(3.5)丝杠材料为其他时,使用下面公式 EL N d 32231060max*8ρβλπ≥(3.6)取),,m ax (321d d d d ≥3.5 丝杠导程角dlπβ=)tan( (3.7)4 基本额定载荷及寿命相关公式如下表:平均载荷计算如下:3/1332211333322321131⎪⎪⎭⎫ ⎝⎛++++=t N t N t N t N F t N F t N F F a a a am(4.1)平均转速如下321332211t t t t N t N t N N m ++++=(4.2)基本额定静载荷fs F F F Co a a a *),,m ax (321=(4.3)基本额定寿命6310*⎪⎪⎭⎫ ⎝⎛=am fF Ca L (4.4)m am m h N fF Ca N L L 6010*6063⎪⎪⎭⎫ ⎝⎛== (4.5)l fF Ca Ll L am d 3610⎪⎪⎭⎫ ⎝⎛== (4.6)如果有已知的L h ,可以用公式(4.5)反推Ca()23/110*60-=am h m fF L N Ca(4.7)根据计算得到的Ca 、Co 选择丝杠,丝杠的响应参数要大于计算值。

数控滑台结构设计和设计方案

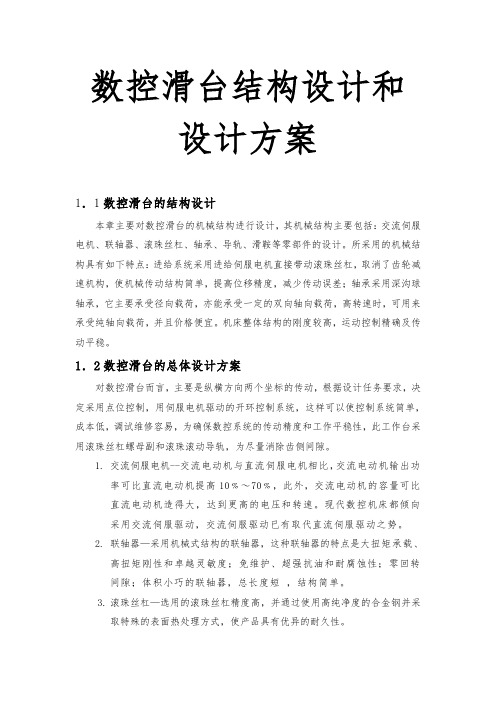

数控滑台结构设计和设计方案1.1数控滑台的结构设计本章主要对数控滑台的机械结构进行设计,其机械结构主要包括:交流伺服电机、联轴器、滚珠丝杠、轴承、导轨、滑鞍等零部件的设计。

所采用的机械结构具有如下特点:进给系统采用进给伺服电机直接带动滚珠丝杠,取消了齿轮减速机构,使机械传动结构简单,提高位移精度,减少传动误差;轴承采用深沟球轴承,它主要承受径向载荷,亦能承受一定的双向轴向载荷,高转速时,可用来承受纯轴向载荷,并且价格便宜。

机床整体结构的刚度较高,运动控制精确及传动平稳。

1.2数控滑台的总体设计方案对数控滑台而言,主要是纵横方向两个坐标的传动,根据设计任务要求,决定采用点位控制,用伺服电机驱动的开环控制系统,这样可以使控制系统简单,成本低,调试维修容易,为确保数控系统的传动精度和工作平稳性,此工作台采用滚珠丝杠螺母副和滚珠滚动导轨,为尽量消除齿侧间隙。

1.交流伺服电机--交流电动机与直流伺服电机相比,交流电动机输出功率可比直流电动机提高10﹪~70﹪,此外,交流电动机的容量可比直流电动机造得大,达到更高的电压和转速。

现代数控机床都倾向采用交流伺服驱动,交流伺服驱动已有取代直流伺服驱动之势。

2.联轴器—采用机械式结构的联轴器,这种联轴器的特点是大扭矩承载、高扭矩刚性和卓越灵敏度;免维护、超强抗油和耐腐蚀性;零回转间隙;体积小巧的联轴器,总长度短,结构简单。

3.滚珠丝杠—选用的滚珠丝杠精度高,并通过使用高纯净度的合金钢并采取特殊的表面热处理方式,使产品具有优异的耐久性。

4.丝杠螺母座—采用径向安装尺寸小,安装简便的丝杠螺母座。

5.滑鞍—采用田字格结构,彻底减轻滑鞍的重量,数控滑台的总体结构如图1-1所示:如图 1-1第二章数控滑台结构件的设计2.1 导轨的设计一,机床导轨的功用导轨在机器中十分重要,在机床中尤其重要。

机床导轨的功用是起导向及支承作用,即保证运动部件在外力的作用下(运动部件本身的重量、工件重量、切削力及牵引力等)能准确地沿着一定方向的运动。

丝杆设计计算

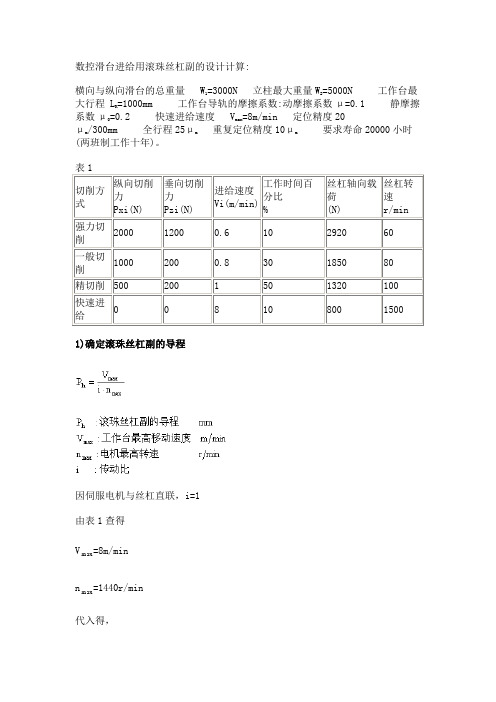

数控滑台进给用滚珠丝杠副的设计计算:横向与纵向滑台的总重量 W1=3000N 立柱最大重量W2=5000N 工作台最大行程 LK=1000mm 工作台导轨的摩擦系数:动摩擦系数μ=0.1静摩擦系数μ0=0.2 快速进给速度 Vmax=8m/min 定位精度20μm /300mm 全行程25μm重复定位精度10μm要求寿命20000小时(两班制工作十年)。

表1切削方式纵向切削力Pxi(N)垂向切削力Pzi(N)进给速度Vi(m/min)工作时间百分比%丝杠轴向载荷(N)丝杠转速r/min强力切削2000 1200 0.6 10 2920 60 一般切削1000 200 0.8 30 1850 80 精切削500 200 1 50 1320 100 快速进给0 0 8 10 800 15001)确定滚珠丝杠副的导程因伺服电机与丝杠直联,i=1由表1查得Vm ax=8m/minnm ax=1440r/min代入得,Ph≈5.56mm由于计算出的Ph值应取较大值圆整,因此Ph=6mm2)确定当量转速与当量载荷(1)各种切削方式下,丝杠转速由表1查得V 1=0.6 V2=0.8 V3=1 V4=8代入得n 1=100 n2=133 n3=167 n4=1333(1)各种切削方式下,丝杠轴向载荷由表1查得已知W1=3000N W2=5000N代入得(3)当量转速由表1查得代入得≈267r/minnm(2)当量载荷代入得=1380NFm3)预期额定动载荷(1)按预期工作时间估算按表9查得:轻微冲击取 f=1.3w按表7查得:1~3取按表8查得:可靠性97%取f=0.44c=20000小时已知:Lh代入得=27899NCm计算:(2)拟采用预紧滚珠丝杠副,按最大负载Fmax=4.5按表10查得:中预载取 Fe代入得取以上两种结果的最大值=27899NCm4)确定允许的最小螺纹底径(1)估算丝杠允许的最大轴向变形量① ≤(1/3~1/4)重复定位精度② ≤(1/4~1/5)定位精度: 最大轴向变形量µm已知:重复定位精度10µm, 定位精度25µm① =3② =6取两种结果的小值=3µm(2)估算最小螺纹底径丝杠要求预拉伸,取两端固定的支承形式(1.1~1.2)行程+(10~14)已知:行程为1000mm, W1=3000N ,μ=0.2代入得F=600NDm2=20.04mm5)确定滚珠丝杠副的规格代号(1)选内循环浮动式法兰,直筒双螺母型垫片预形式(2)由计算出的在样本中取相应规格的滚珠丝杠副FFZD4008-5Ph=8mmCa =30700﹥Cam=278996) 确定滚珠丝杠副预紧力其中7)行程补偿值与与拉伸力(1)行程补偿值式中:=(2~4)(2) 预拉伸力代入得8)确定滚珠丝杠副支承用的轴承代号、规格(1)轴承所承受的最大轴向载荷代入得(2)轴承类型两端固定的支承形式,选背对背60°角接触推力球轴承(3)轴承内径d 略小于取代入得(4)轴承预紧力预加负荷≥(5)按样本选轴承型号规格当d=30mm 预加负荷为:≥FBP所以选7602030TVP轴承d=30mm预加负荷为9 ) 滚珠丝杠副工作图设计(1) 丝杠螺纹长度Ls:L s =Lu+2Le由表二查得余程Le=40绘制工作图(2)两固定支承距离L1按样本查出螺母安装联接尺寸丝杠全长L(3)行程起点离固定支承距离L0由工作图得Ls=1290L1=1350L=1410L=3010 ) 电机选择(略)11 ) 传动系统刚度(1)丝杠抗压刚度1)丝杠最小抗压刚度K= 6.6 ×10sminK:最小抗压刚度 N/msmind:丝杠底径2:固定支承距离L1=575 N/mKsmin2)丝杠最大抗压刚度K=6.6 ×10smax:最大抗压刚度 N/mKsmaxK=6617 N/msmax(2) 支承轴承组合刚度1)一对预紧轴承的组合刚度=2×2.34KBO:一对预紧轴承的组合刚度 N/m KBO:滚珠直径 mmdQZ :滚珠数Famax :最大轴向工作载荷 N:轴承接触角由样本查出7602030TUP轴承是预加载荷的3倍dQ=7.144 Z=17 =60Kamax=8700 N/mKBO=375 N/m2)支承轴承组合刚度由表13两端固定支承K b =2 KBOKb=750 N/mKb:支承轴承组合刚度 N/m 3)滚珠丝杠副滚珠和滚道的接触刚度K C = KC(KC:滚珠和滚道的接触刚度 N/mKC:查样本上的刚度 N/mFP:滚珠丝杠副预紧力 NCa:额定动载荷 N由样本查得:K C =1410 N/m;Ca=3600N;FP=1000 N得K=920 N/mC12) 刚度验算及精度选择(1)== N/m= N/m=F已知W=5000 N ,=0.211000 NF0=:静摩擦力 NF:静摩擦系数:正压力 NW1(2)验算传动系统刚度KminK:传动系统刚度 Nmin已知反向差值或重复定位精度为10K=222>160min(3)传动系统刚度变化引起的定位误差=1.7m(4)确定精度:任意300mm内的行程变动量对半闭环系统言, V300p≤0.8×定位精度-V300p定位精度为20m/300V<14.3m300p丝杠精度取为3级=12m<14.3V300p(5) 确定滚珠丝杠副的规格代号已确定的型号:FFZD公称直径:40 导程:10螺纹长度:1290丝杠全长:1410P类3级精度/1410×1290FFZD4010-3-P313) 验算临界压缩载荷:NFc丝杠所受最大轴向载荷Fmax小于丝杠预拉伸力F不用验算。

大行程一维滑台设计

题目: 大行程一维移动滑台设计目录摘要及关键字 (1)1.绪论 (2)1.1课题来源 (2)1.2技术要求 (2)1.3任务要求 (2)2.方案设计 (3)2.1方案概述 (3)2.2部件分析 (4)2.2.1电机选择 (4)2.2.2丝杠选择 (4)2.2.3丝杠支承 (5)2.2.4联接器、限位装置及导轨 (6)3.零件设计计算和选型 (7)3.1丝杠副选型与校核 (7)3.1.1丝杠副的选择 (7)3.1.2丝杠的校核 (8)3.2电机选型与校核 (9)3.3其余零件选型 (9)3.3.1联轴器选型 (9)3.3.2丝杠螺帽支撑架组合选型 (10)3.3.3轴承及轴承座选型 (10)3.3.4电机架设计 (10)3.3.5限位开关选型 (10)4.精度分析 (11)5.结论 (13)大行程一维移动滑台设计说明书摘要在各种精密仪器及精密机械装置中常使用多维工作台进行多维调整,包括位置调整和姿态调整。

调整装置可大体分为:水平移动部件、垂直移动部件、旋转运动部件等。

通常,一个六维调整装置(六维包括:三维角度,即俯仰、方位、旋转;三维平移,即水平横向、水平纵向和竖直方向。

)采用部件串联实现,即各部件对应一维调整,部件组装后使装置可以应对多维的使用要求。

课题背景为设计调整装置实现激光打靶装置中靶的多维调整。

课题要求完成其中大行程一维移动滑台的设计并编写说明书。

说明书,首先,给出了课题来源及课题所涉及的技术指标。

其次,概述了一维移动滑台的总体方案,总体方案为伺服电机与丝杠副组成的数控滑台,并给出了方案各部分选择的依据。

然后,对于关键部件丝杠副,说明了详细的计算过程及数据,并根据所选丝杠副完成伺服电机及其他零部件的选择与设计。

最后对系统进行精度分析,根据精度分析的结果验算系统的精度并给出提高系统精度的方案。

关键词:丝杆传动、一维移动、滑台设计1.绪论1.1课题来源在各种精密仪器及精密机械装置中常使用多维工作台进行多维调整,包括位置调整和姿态调整。

丝杆滑台模组结构

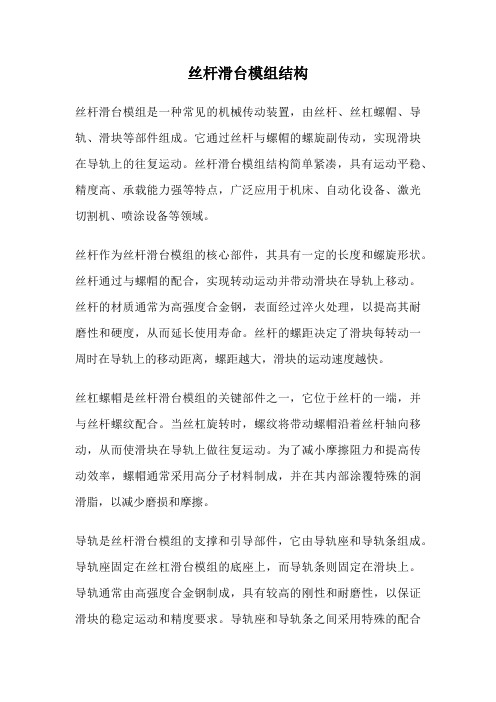

丝杆滑台模组结构丝杆滑台模组是一种常见的机械传动装置,由丝杆、丝杠螺帽、导轨、滑块等部件组成。

它通过丝杆与螺帽的螺旋副传动,实现滑块在导轨上的往复运动。

丝杆滑台模组结构简单紧凑,具有运动平稳、精度高、承载能力强等特点,广泛应用于机床、自动化设备、激光切割机、喷涂设备等领域。

丝杆作为丝杆滑台模组的核心部件,其具有一定的长度和螺旋形状。

丝杆通过与螺帽的配合,实现转动运动并带动滑块在导轨上移动。

丝杆的材质通常为高强度合金钢,表面经过淬火处理,以提高其耐磨性和硬度,从而延长使用寿命。

丝杆的螺距决定了滑块每转动一周时在导轨上的移动距离,螺距越大,滑块的运动速度越快。

丝杠螺帽是丝杆滑台模组的关键部件之一,它位于丝杆的一端,并与丝杆螺纹配合。

当丝杠旋转时,螺纹将带动螺帽沿着丝杆轴向移动,从而使滑块在导轨上做往复运动。

为了减小摩擦阻力和提高传动效率,螺帽通常采用高分子材料制成,并在其内部涂覆特殊的润滑脂,以减少磨损和摩擦。

导轨是丝杆滑台模组的支撑和引导部件,它由导轨座和导轨条组成。

导轨座固定在丝杠滑台模组的底座上,而导轨条则固定在滑块上。

导轨通常由高强度合金钢制成,具有较高的刚性和耐磨性,以保证滑块的稳定运动和精度要求。

导轨座和导轨条之间采用特殊的配合方式,如滑动副或滚动副,以减小滑块在导轨上的摩擦阻力,并提高运动的平稳性和精度。

滑块是丝杆滑台模组上的工作台,它直接安装在导轨上,负责承载工件或工作平台的运动。

滑块通常由铝合金或铸铁材料制成,具有较高的刚性和稳定性,以满足工件的承载和运动要求。

滑块上还可以安装滚珠丝杠副、线性导轨等辅助部件,以提高滑块的运动精度和稳定性。

丝杆滑台模组的结构紧凑,运动平稳,具有较高的精度和承载能力。

它广泛应用于机床、自动化设备、激光切割机、喷涂设备等领域,为工业生产提供了便利和效率。

随着科技的不断进步,丝杆滑台模组也在不断发展和创新,不断满足不同领域对于精度和效率的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(3)螺母转动、丝杠移动。需要限制螺母移动和丝杠的转动,由于结构较复杂且占用轴向空间较大,很少应用。

(4)丝杠固定、螺母转动并移动。结构简单、紧凑,但在多数情况下,使用极不方便,很少应用。

按下停止按钮,电机马上停止(电机的轴锁住)。

按下脱机按钮,电机的轴松开。

二.设计方案选择

2.1 PLC的选择

本设计可采用PLC与单片机来控制滑的往复循环,而单片机是一种芯片,在一定场合,配合外围电路,可以用来设计所需要的各种功能,大都用汇编语言、C语言等来开发嵌入式软件,可应用于各种领域。

PLC是一种可编程的控制器,相当于一种控制设备,主要用于工业自动化等领域,大都采用梯形图编程,也可以用组态软件。其特点是非常可靠。

滚珠丝杆转动一周螺母移动的距离为一个螺距距离,如果是丝杠每转一周螺母移动四个(或五个)螺旋线的距离,那么表示该丝杠是四线(或五线)丝杠,俗称四头(或五头)丝杠。一般小导程滚珠丝杠都采用单线,中,大或超大导程采用两线或多线。

2.3.1螺母丝杠的长度

在本次设计中只是设计一个小型的电动滑台,因此在本次设计中滚珠丝杆转动一周螺母移动的距离为一个螺距距离。在设计要求中指出螺母的最大行程为300mm,所以丝杆的长度至少要大于300mm。

螺母的有效行程为300mm,由于滑台采用轴承进行两端固定,可取轴承之间的距离为400mm.加上轴承安装长度和与联轴器的连接长度,取丝杠的长度为450mm。

2.4联轴器的选择

滚珠丝杠与电机连接时中间必须加装联轴器以达到柔性连接。

联轴器是用来联接不同机构中的两根轴(主动轴和从动轴)使之共同旋转以传递扭矩的机械零件。联轴器由两半部分组成,分别与主动轴和从动轴联接。

2.2步进电机的选择

步进电机是一种将电脉冲转化为角位移的执行机构。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),它的旋转是以固定的角度一步一步运行的。可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

混合式步进电机是指混合了永磁式和反应式的优点。它又分为两相和五相:两相步进角一般为1.8度而五相步进角一般为 0.72度。

因此在本次设计中使用混合式步进电机,其步进角为1.8度。又因为在本次设计中四缸的行程只有300mm不算大,所以可以选择常州宝来公司型号为28BYGH201的一款电动机。如下图所示:

现在比较常用的步进电机包括多段反应式步进电机、永磁式步进电机和混合式步进电机等。

反应式步进电机一般为三相,可实现大转矩输出,步进角一般为1.5度,但噪声和振动都很大。反应式步进电机的转子磁路由软磁材料制成,定子上有多相励磁绕组,利用磁导的变化产生转矩。

永磁式步进电机一般为两相,转矩和体积较小,步进角一般为7.5度 或15度。

在学习过程中,PLC与单片机相比,PLC更简便一些,所以在本次设计中选择PLC来控制步进电机,从而达到控制滑台往复循环。

在本次设计中PLC需通过高速脉冲来控制步进驱动器进行位置控制,在小型的PLC中脉冲信号的输出可通过PLC内置的高速脉冲输出口输出,其中三菱的FXPLC的FX2N系列就规定了Y0,Y1位高速脉冲输出口,脉冲的频率和脉冲树木直接控制电动机进行位移。(其中因为高速脉冲的的频率都比较高,所以必须选择晶体管性输出的PLC)。

设计内容

计算说明

结论

一.课题介绍

名称:螺母丝杠电动滑台设计

要求:设计一个丝杠螺母电动滑台,由步进电机带动,带位置检测功能。

具体要求:

1.螺母的平移速度10mm/s-100mm/s可调。

2.螺母最大行程300mm。

3.电机采用端面安装形式,用联轴器连接电机输出轴丝杠。

设计要求:

螺母前进到尽头后,停5秒钟;然后电机反转(可由脉冲方向实现),到尽头后,停2秒钟;然后电机正转。如此循环下去。

滚珠丝杠螺母机构:结构复杂、制造成本高,无自锁功能,但其最大优点是摩擦阻力矩小、传动效率高(92%-98%)。

因此在本次设计中使用滚珠丝杠螺母。

丝杠螺母机构的传动形式有:

(1)螺母固定、丝杠转动并移动。因螺母本身起着支承作用,消除了丝杠轴承可能产生的附加轴向窜动,结构较简单,可获得较高的传动精度。但其刚性较差,因此只适用于行程较小的场合。

联轴器种类繁多,按照被连接两轴的相对位置和位置的变动情况,可以分为:①固定式联轴器;②可移式联轴器。

联轴器有些已经标准化。选择时先应根据工作要求选定合适的类型,然后按照轴的直径计算扭矩和转速,再从有关手册中查出适用的型号,最后对某些关键零件作必要的验算。

在本次设计中要使用步进电机作为驱动装置,而步进马达能在低速区域时传达高扭矩,适用于高精度的定位。

图一 步进电机

其具体参数为

表一

表二

2.3螺母丝杠的选择

丝杠螺母机构又称螺旋传动机构,它主要用来将旋转运动变换为直线运动或将直线运动变换为旋转运动。

按照摩擦性质还有滑动(摩擦)丝杠螺母机构和滚动(摩擦)丝杠螺母机构之分。

滑动丝杠螺母机构:结构简单、加工方便、制造成本低、具有自锁功能,但其摩擦阻力矩大、传动效率低(30%-40%)。

为了方便起见本次设计中选用一款挠性联轴器如下图所示

图二 联轴器

三.机械部分设计

机械结构大体为电动机、联轴器、滚珠丝杠副、光杆、滑台等组成。

电动滑台的所有机构需要在一个底座上进行安装。

电动机需安装在一电机支撑上,使电动机固;

电机支撑需要用内六角圆柱螺钉与底座连接;

电动机的轴与联轴器的左端连接,联轴器的右端直接与丝杠连接;

因此在本次设计中可以选择丝杠转动、螺母移动的传动形式。

当丝杠作为主动体时,螺母就会随丝杠的转动角度按照对应规格的导程转化成直线运动,被动工件可以通过螺母座和螺母连接,从而实现对应的直线运动。

滚珠丝杠螺母间因无间隙,直线运动时精度较高,尤其在频繁换向时无需间隙补偿。滚珠丝杠螺母间摩擦力很小,转动时非常轻松。

因为联轴器与螺母丝杠副悬空需用一垫块来固定,垫块与底座要用一内六角圆柱螺钉来固定;