第5章 孔、轴精度的检测

第五章 机床的安装调试和精度检测

第二节 机床的试车和验收

3)主轴轴肩支承面跳动的检验,如图5-7c所示,测头触在主轴轴 肩支承面上,旋转主轴一周,最大读数差即为轴肩支承面跳动误 差。 4)主轴轴线的径向圆跳动的检验,如图5-7d所示,将检验棒插入 主轴锥孔内,固定百分表,使其测量头分别触及检验棒表面的a、 b两位置。

.

第二节 机床的试车和验收

金属切削机床

沈志雄 主编

电子 教案

第五章 机床的安装调试和精度检测

本章应知

1.了解机床安装的基础知识、步骤 和主要内容。 2.了解机床精度检验方法。

本章应会

1.机床开箱检查的各项工作。 2.机床的安装,调整水平工作。 3.机床精度的检验。 4.机床工作精度的检验。

第一节 机床的安装和调试

一、机床安装基础

.

第二节 机床的试车和验收

图5-11 横向刀架移动对主轴轴线垂直度的检验

.

第二节 机床的试车和验收

一、静态检查

1)用手转动各传动件,应运转灵活。 2)变速手柄和换向手柄应操纵灵活,定位准确、安全可靠。 3)移动机构的反向空行程量应尽量小,直接传动的丝杠,不得超 过回转圆周的1/30r;间接传动的丝杠Байду номын сангаас空行程不得超过1/20r。 4)各移动部件(车床顶尖套、溜板、铣床工作台等)在行程范围内 移动时,应滑动灵活而无阻滞,手轮转动轻快,锁紧机构灵敏无 卡死现象。

二、机床安装的程序和工作内容

(1)机床定位 按地基图在基础上划出机床的中心线,检查各地脚 孔中心位置和各平面的标高是否符合图纸要求,以便安装时能正 确定位。

.

第一节 机床的安装和调试

(2)吊装机床 吊装前将机床外表面擦净,并在地基上的适当位置 安放临时垫铁。 (3)灌注地脚孔混凝土 所用混凝土要比基础用混凝土高一个标号, 石子尺寸要小于20mm,灌注时要仔细认真捣实,并检查地脚螺栓, 如有歪斜要及时扶正。 (4)安装垫铁 在地脚孔混凝土经养护达到要求强度后,把机床上 的地脚螺母取下后将机床吊离基础放在一旁。 (5)调整安装水平 目的是保持机床的稳固性,减少振动,防止变 形和避免不合理的磨损,以确保加工精度。

精度设计与质量控制基础--第5章--光滑工件尺寸的检验.培训讲学

IT12~IT18规定了Ⅰ、Ⅱ两档。测量不确定度u的Ⅰ、 Ⅱ、Ⅲ档值,分别为工件公差的1/10、1/6、1/4、 而计量器具的测量不确定度的允许值u1约为测量不 确定度u的0.9倍,此处的测量不确定度u即指测量极 限误差,是根据置信概率为95%时评定的测量极限 误差(即δmin=±2σ)。

计量器具的测量不确定度允许值的选定,一般应 按Ⅰ、Ⅱ、Ⅲ档的顺序。优先选用Ⅰ档,其次为Ⅱ 档、Ⅲ档。

二、普通测量器具的选用

选择原则:计量器具的正确选用,既要考虑检验 的精度,以保证被测工件的质量;同时也要兼顾 检验的经济性。

方法:计量器具应按测量器具引起的测量不确定 度的允许值u1来选择。 计量器具的测量不确定度的允许值u1是按测量能 力,即测量不确定度u与工件公差的比值分档。对 于IT6~IT11分为Ⅰ、Ⅱ、Ⅲ三档,对于

§5-2 用普通计量器具检验

一、收极限方式的确定与选择

GB/T3177规定按验收极限验收工件,验收极限 是检验工件尺寸时判断合格与否的尺寸界限。

1. 验收极限方式的确定 国家标准对验收极限规定了两种方式:

(1)内缩式:验收极限从规定的最大实体极限(MML 或MMS)和最小实体极限(LML或LMS)分别 向公差带内移动一个安全裕度A来确定。

通规 用于控制工件的体外作用尺寸全形量规,测量面 应具有与孔或轴相应的完整表面,尺寸等于孔或轴的最大 实体尺寸,长度等于配合长度。

无论采用何种检测方法,都会有测量误差,验收工件 时都会有不同程度的误判(误收和误废),只有经检验, 确认被检尺寸在规定的范围内,才能判定该工件合格, 只有这样才能保证产品质量和互换性要求。

最小生产公差即为工件可得到的制造公差。 缩小了工件原来的公差,提高了加工精度, 增大了误废的可能性;

第5章轴测图

工 程 图 学 基 础

第五章 轴测图 目录导航

工 程 图 学 基 础

5.1 5.2 5.3 5.4 概述 轴测图的基本知识 正等轴测图的画法 斜二正等轴测图的画法

5.5 轴测图中的剖切画法

5.1

概

述

轴测图:是一种立体图(也叫直观图)。

轴测图是一种单面投影图,它直观真实性强,容易看 懂形状,缺点是度量性较差,画图比较麻烦,但它补充 了正投影图立体感差的不足,是工程中常用的一种辅助 图样,用于说明产品的外观或产品广告等。轴测图也作 为一种辅助投影在学习中帮助我们构思立体的形象。

5.3.3 圆和圆柱的正等测图的画法

1 . 平行投影面圆的轴测图画法----椭圆画法

1) 水平圆的轴测图画法 画水平圆外切正方形的轴测投影---用坐标法求1234点的轴 测投影,利用平行性画外切正方形的轴测投影---菱形。 找圆心,画四段圆弧。

4

3

4

2

1

2

目录

5.3.3 圆和圆柱的正等测图的画法

工 程 图 学 基 础

目录

5.2.4 轴测投影的作图方法和步骤

1. 首先确定原点和轴测轴的位 置和方向。通常将坐标原点确 定在物体的可见表面,并使物 体的主要轮廓线、对称中心线 等与轴测轴方向一致。 2. 沿平行轴测轴方向量取物体 相应方向上的尺寸,并乘以轴 向伸缩系数,画相应的线段。 3. 先画平行于某轴测面的物体 地母面形状,再画另一方向上 的厚度(或宽度)。 4. 充分利用轴测投影的平行性画 图,可做到又快又好。

目录

工 程 图 学 基 础

5.3 正等轴测图的画法

5.3.1. 正等轴测图的轴间角和轴向伸缩系数

轴间角:XOY = XOZ = YOZ =120°且Z 轴垂直布置。 轴向伸缩系数: p = q = r = 0.82 常用简化轴向 伸缩系数: p=q=r=1 以方便画图。

化工设备安装第五章找同轴度(new)

T为" ",找正轴轴线向后倾斜(联轴器开口朝前);

一块表法

• 用两块表法检测,虽可一次装上两块百分表,同时测得 同心度误差与倾斜度误差,但当两联轴器相距较远时, 所测得的同心误差便有不可忽视的误差出现。这是因为 此时将基准轴联轴器检测平面内的同心度误差作为找正 轴联轴器平面内的同心度误差,在轴线倾斜误差存在的 情况下,是有较大差错的,以致不能忽视。此时应用一 块表法来检测。

180o

s11

s12 0.36 0.20

cB

180o s14 0.40

s42 0.18

cT

轴向位移量sB s12 s12 0.36 0.30 s11 s22 0.20 0.14 0.06mm开中朝上 (2)水面内:按实测结果绘简图

基

基

计算轴向窜动量

准

准

cT s32 s31 0.32 0.10

DA L

,

A

e2

e1,

B为端面加工量

两孔同轴度的检测与调整

基准孔

B

D

找正孔

e1 e2

e2-e1

L

分别计算出竖直和水平面内的端面加工量,然后

再综合成总的端面加工量:

B=

B2B

BT2 , tan

BT BB

式中BB与BT 分别为竖直面和水平面的端面加工量.

两孔同轴度的检测与调整

➢ 找正孔的调整 ✓ 竖直平面内:找正孔左右两端调整量分别为

V2 f2 f0

➢ 测取1、2测点处的上下尺寸

测点1处: 测点2处:

a1, b1, c1, d1 a2 , b2 , c2 , d2

图5-27 同轴度误差的检测

基准孔

f0

工程图学基础06第五章轴测图

第五章轴测图本章内容:第一节轴测图的基本知识第二节正等轴测图第三节斜二等轴测图第四节轴测剖视图第五节徒手画轴测图第一节轴测图的基本知识工程上一般采用正投影法绘制立体的多面投影图,它可以完全确定立体的形状大小。

因此,依据这种图样可以制造出所表示的立体。

但是它立体感不强,缺乏制图知识的人不易看懂。

轴测投影图是单面投影,它能同时反映物体长、宽、高三方向的形状,并富有立体感,因此在教学、一些资料和工程图样中经常作为辅助图样应用。

一.轴测投影图的形成将物体连同其参考直角坐标体系,沿不平行于任一坐标平面的方向,用平行投影法将其投射在单一投影面上所得到的图形,称为轴测投影,简称轴测图。

VXHZXYOCBA轴测投影面SPY1Z1X1O1A1B1C1二. 术语1.轴测投影面P被选定的投影面 2.轴测投射方向S3.轴测投影坐标系O 1-X 1Y 1Z 1 空间物体参考坐标系O-XYZ 在轴测投影面P 上的投影.4. 轴测投影轴O 1X 1,O 1Y 1,O 1Z 15.轴间角轴测投影中,任意两根直角坐标轴在轴测投影面投影之间的夹角。

111Y O X ∠111Z O X ∠111Z O Y ∠VX HZ X Y OCBASPY 1Z 1 X 1O 1 A1 B1 C16. 轴向伸缩系数直角坐标轴的轴测投影的单位长度与相应直角坐标轴上的单位长度之比。

它分为:x轴向伸缩系数Py轴向伸缩系数q z轴向伸缩系数rOBBOq11 =OCCOr11 =OAAOp11 =三. 轴测图的投影特性:1.立体上平行于参考坐标轴的直线段的轴测投影仍与相应的轴测投影轴平行。

2.平行于参考坐标轴的直线段的轴测投影的伸缩系数与相应的轴向伸缩系数相等。

四.轴测图的分类:1.按投射方向是否垂直于投影面分为(1)正轴测投影用正投影法得到的轴测投影,即投射方向与轴测投影面垂直。

(2)斜轴测投影用斜投影法得到的轴测投影,即投射方向与轴测投影面倾斜。

四.轴测图的分类:2.按轴向伸缩系数相等与否分为(1)等测三个轴向伸缩系数都相等,即p=q=r(2)二等测只有两个轴向伸缩系数相等,如 p=r≠q(3)三测三个轴向伸缩系数各不相等,即p≠q, p≠r, q≠r第二节正等轴测图1.轴间角正等轴测投影轴的轴间角= = =120°2.轴向伸缩系数P=q=r ≈0.82为了简化作图,取简化轴向 伸缩系数p 1=q 1=r 1=1Y 1X 1O 1Z 1120°120°120°111Y O X ∠111Z O X ∠111Z O Y ∠一. 正等轴测图的轴间角与轴向伸缩系数已知点A 的投影图,作其正等轴测图。

机械制造工艺学第5章机械加工精度

用。

§5.2 机械加工精度的获得方法

5.2.1 尺寸精度的获得方法

在加工中,获得尺寸精度的方法主要有下述四种:

1. 试切法——是指操作工人在每一工步或走刀前进行 对刀,然后试切出很少一部分加工表面,测量其尺寸 是否满足要求,若不满足,则再适当调整,再试切,

再测量,直到被加工尺寸达到精度要求为止,再切削

值得注意的是,不同方向的原始误差对加工误差的

影响程度是不同。当原始误差与工序尺寸方向一致时, 原始误差对加工精度影响最大。

这是分析加工精度问题时的一个重要概念。

在三角形0AA′中,有如下关系:

ΔY2=R2-R02=(R0+ΔR)2-R02=2R0ΔR+ΔR2

刀尖在Y方向上的位移引起Leabharlann 径的加工误差为:P =πm

因π为无理数,而车床交换齿轮齿数是有限的,不可

能得到精确值,必然导致工件导程误差。这是因近似

速比的成形运动所引起的加工原理误差。

注意:采用近似加工原理,一定会产生加工误差,

但是它确保了加工的可能性,并在保证一定加工精度

的前提下,可简化加工过程,简化机床、刀具的结构, 提高生产率、降低制造成本;

(1) 机械加工精度的获得方法;

(2) 工艺系统原始误差对机械加工精度的影响及控制;

(3) 加工过程中工艺系统原始误差对机械加工精度的影

响及控制; (4) 加工总误差分析与估算; (5) 保证和提高机械加工精度的主要途径。

2.机械加工精度的研究方法 1) 单因素分析法——通过分析计算或实验测试等方法, 研究某一确定因素对加工精度的影响,主要分析单项 原始误差对加工精度影响的变化规律。一般不考虑其 它因素的同时作用。

机械精度设计与检测课后习题答案.ppt

答案: 根据表1.1 得 1.00, 1.25, 1.60, 2.00, 2.50, 3.15, 4.00, 5.00,6.30,8.00, 10.0,12.5, 16.0, 20.0 ,25.0, 31.5,40.0, 50.0,63.0, 80.0, 100。

2

第1章 绪 论

作 业 题 答 案(P8)

1. 按优先数的基本系列确定优先数: (1)第一个数为10,按R5系列确定后五项优先数。

答案: 根据表1.1得 (10.0),16.0,25.0, 40.0, 63.0,100。

(2)第一个数为100,按R10/3系列确定后三项优先数。 答案: 根据表1.1得 (100), 200,400, 800。

(或极限过盈)平均间隙(或平均过盈)和配合公差,并画

出尺寸公差带图,并说明其配合类别。 10

答案:

机械精度设计与检测基础

作业尔滨工业大学出版社

1

目

录

第 1 章 绪 论 作 业 题 答 案-----------------------------------------(3) 第 2 章 测 量 技 术 基 础 作 业 题 答 案 ------------------------(5) 第 3 章 孔轴结合尺寸精度设计与检测 作 业 题 答 案 ----------(9) 第4章 几何精度精度设计与检测 作 业 题 答 案 ----------(26) 第5章 表面粗糙度轮廓设计与检测 作 业 题 答 案------------(39)

( 6) 算术平均值 的 0极 .01。 限 x81误 .0 43差 4 0.01。 8 xlim 2. 用两种测量方法分别测量尺寸为100mm和80mm的零件, 其测量绝对误差分别为8μm和7μm,试问此两种测量方法 3. 哪种测量方法精度高?为什么?

公差5 孔轴检测与光滑量规

测量误差:测得值与被测真值之间的差异。 测量误差:测得值与被测真值之间的差异。 绝对误差: 绝对误差: δ = x − x0 相对误差: f = 相对误差:

δ

x0

测量误差的来源:计量器具的误差、 测量误差的来源:计量器具的误差、方法误差及环 境误差。 境误差。

生产公差:由于测量误差的存在, 生产公差:由于测量误差的存在, 工件可能得到的最小的制造公差。 工件可能得到的最小的制造公差。 可能有误废现象。 可能有误废现象。 保证公差:由于测量误差的存在, 保证公差:由于测量误差的存在, 工件可能得到的最大的制造公差。 工件可能得到的最大的制造公差。 可能有误收现象。 可能有误收现象。

例:选择测量Φ150H9 E 的测量器具,并确定验收极限。 选择测量Φ150H9 的测量器具,并确定验收极限。 解:1.查表2-3知:TD=0.1mm,ES=+0.1mm,EI=0mm :1.查表 查表2 =0.1mm,ES=+0.1mm, Dmax=150.1mm, Dmax=150.1mm,dmin=150mm 2. A=T/10=0.01mm , =0.9u=0.009mm( u=T/10=0.01mm,u1=0.9u=0.009mm(Ⅰ档) 确定测量器具,查表5 10:确定分度值为0.01mm 按u1确定测量器具,查表5-10:确定分度值为0.01mm 的内径千分尺, 的内径千分尺,该仪器的不确定度 =0.008mm﹤0.009mm,满足使用要求。 u1=0.008mm﹤0.009mm,满足使用要求。 3.确定验收极限尺寸 确定验收极限尺寸: 3.确定验收极限尺寸: Ks=Dmax-A=150.1Ks=Dmax-A=150.1-0.01=150.09mm Ki=Dmin+A=150+0.01=150.01 验收公差为: 验收公差为:0.08mm

第五章典型零件加工质量控制与检测

25

26

27

28

29

5.5 弧形支架

5.5.1 加工任务:见图5-13零件图 5.5.2 -5.5.3工艺分析分析: 1.带孔柄类零件,35#钢锻造性能好,选用锻 件毛坯-模锻-正火-切削加工 2.加工余量:包括锻造余量和机加工余量零 件毛坯图5-14如下: 5.5.4-5.5.6 工艺过程卡、工序卡和检验卡

(2)工件材料为40Cr 钢,零件尺寸变化不大,结 构也不复杂,故采用棒料作毛坯。

(3)零件有调质要求,故面为螺距P=6mm 的梯形螺纹

而且精度和表面粗糙度要求较高,应引起高度关 注。

4

综上分析:

阶梯轴类零件(概况复述);

毛坯圆钢,选用直径大于零件直径,考虑余量;

(8)梯形螺纹的加工是此工件的重点加工部位,由于 精度和表面粗糙度要求较高,应粗精分幵,并安排 在其他表面全部完成后进行精车。

(9)梯形螺纹的加工方案参见图5-3。

11

5.1.4 工艺过程卡

1.定义:以工序为单位列出零件加工生产所经过的 工艺路线(过程)

工序:同样的工作条件下完成同样的工作内容。 2.内容:按加工顺序将工序的名称、工序内容和所 需的设备、工装等相关内容进行规定。 3.作用:是其他工艺文件编制的基础,生产准备和 生产组织的依。

热处理工序于半精加工之前;

几种加工达到质量水平:

粗加工: IT12-13

粗糙度Ra10-80

半精加工: IT10-11

粗糙度Ra2.5-10

精加工: IT7-8

粗糙度Ra1.25-2.5

2.零件毛坯图

补充知识: (1)加工余量:从毛坯表面切除的金属层厚度。分

为工序余量和总余量。 (2)加工余量确定原则:保证使用满足经济性。 (3)确定加工余量考虑的因素:上道工序留下的误

第5章轴测图

轴测图的缺点

轴测图的度量性差,作图复杂,因此在机械图样中只能作为辅助图样

(机工高职多学时)机械制图

第五章 轴测图

二、轴间角和轴向伸缩系数

轴测轴 直角坐标轴在轴测投影面上的投影 轴间角 轴测投影中,任意两根坐标轴在轴测投影面上的 投影之间的夹角 轴向伸缩系数 直角坐标轴的轴测投影的单位长度,与相应直角坐标 轴上的单位长度的比值 X、Y、Z轴的轴向伸缩系数,分别用p1、q1、r1表示,即 p1=O1X1/OX; q1=O1Y1/OY; r1=O1Z1/OZ

6.2.2 画轴测图的基本画法--坐标法 坐标法的一般步骤: 1)先根据物体形状的特点,选定适当的坐标轴;

2)再根据物体的尺寸坐标关系,画出物体上某些点

的轴测投影; 3)最后通过连接点的轴测投影作出物体上某些线和 面的轴测投影,从而逐步完成物体的轴测投影。

6.2 正等轴测图的画法

上一页

下一页

1.棱柱的正等测画法

例5-1 根据正六棱柱的两视图,画出其正等测

n

Z

1

m h

O

2 3

X

n

m

Y

(机工高职多学时)机械制图

第五章 轴测图

1_第五章 孔类工件的加工

2.铰刀的种类

(1)按用途分类 可分为机用铰刀和手用铰刀。 (2)按切削部分材料分类 分为高速钢和硬质合金铰刀。

第4-5章

第五节

铰

孔

图5-17 大刃倾角铰刀

1)能控制切屑流出的方向,在正刃倾角的作用下,使切屑流向待

加工表面,如图所示。 2)提高铰刀的寿命,延长其使用寿命。

第4-5章

第五节

铰

孔

3)增加了重磨次数,每次重磨铰刀时,只要重磨刀齿上有刃倾角 部分的前面。 3.铰刀尺钻

孔

(1)柄部 麻花钻柄部在钻削时起夹持定心和传递转矩的作用。

表5-1 莫氏锥柄钻头直径

(2)颈部 颈部位于工作部分和柄部之间。

(3)工作部分 工作部分是麻花钻的主要部分,由切削部分和导向 部分组成。 2.麻花钻工作部分的几何形状

第4-5章

第二节

钻

孔

图5-3 麻花钻的几何形状

第4-5章

图5-28 端面沟槽车刀 第4-5章

第六节

车内沟槽、端面槽和轴间槽

(3)外圆端面沟槽车刀和车削方法 如图5-28c所示,外圆端面沟槽 车刀的形状比较特殊。

第4-5章

第七节

孔类工件的检测

一、孔类工件的检测内容及量具 二、孔径尺寸精度的检测

图5-29 用内卡钳测量孔径的方法

1.内卡钳与外径千分尺配合

第4-5章

第四节

车

孔

图5-14 高速钢精内孔车刀

三、内孔车刀的装夹 四、车孔时的切削用量 五、车孔时产生废品的原因及预防方法

第4-5章

第四节

车

孔

表5-5 车孔时产生废品的原因及预防方法

第4-5章

第五节

铰

孔

第5章 轴测图

步骤3

分别以短对角线的顶点4,5为圆心,以R2(即 B1 4 )为半径作C1 B1 和D1 A1接着以点2和点3为圆心,以R1(即 C1 3 )为半径作B1 A1和 C1 D1,这四段圆弧连成的近似椭圆即为所求,如图(d)所示。

回转体正等轴测图的画法

例题 画如图所示圆柱的正等轴测图。

分析

先利用四心圆弧法画出顶圆的轴测投影(椭圆)后,将该椭圆各段圆弧的圆心沿 Z1轴的负向向 下移动一个圆柱高的距离,即可得到绘制下底椭圆各段圆弧的圆心位置,然后判别可见性,画 出底圆可见部分的轮廓,最后作两圆的公切线即可。具体作图过程如图(a)(b)(c)所示。

分析

要画正六棱柱的正等轴测图,只需在轴测轴上找到六棱柱顶面上各顶 点的位置,然后连接各顶点,接着过各顶点作长度相等的垂线,最后 连接垂线各端点并擦去不可见轮廓线。

作图步骤

步骤1 在三视图中确定正等轴测图的坐标系,如图(a)所示。

步骤2

画正六棱柱的顶面。先画出正等轴测轴,然后在O1 X1轴上取O1 A1=oa,得

画),其长度为六棱柱的实际高度,如图(c)所示。 。

步骤4

画正六棱柱的底面。用直线段依次连接侧棱的各端点,画出正 六棱柱的底面,最后检查图形,确认无误后擦去多余的线条并加深 图线,即可得到正六棱柱的正等轴测图,结果如图(d)所示。

回转体正等轴测图的画法

在正等轴测投影中,由于空间各坐标面相对于轴测投影面都是倾斜的,且倾 角相等,所以平行于各坐标面的圆,在轴测图中的投影均为大小相等、方向不同 的椭圆。椭圆的方向取决于其长、短轴的方向,如图所示。

到点A 的轴测投影A1 ,采用同样的方法可确定点B,C,D 的投影B1, C1, D1;过图(b)中的点C1, D1 作O1 X1的平行线,然后在该平行线上可截取六

第五章 精密加工中的测量技术

– 双频激光测量系统、X射线干涉仪、扫描隧 道显微镜、原子力显微镜、精密测角度仪等

• 精密在线自动测量技术的发展 • 测量数据的自动采集处理技术的发展

– 硬件:微电子技术、计算机处理能力 – 软件

精密测量的环境条件

• 恒温条件(20ºC) • 隔振条件 • 气压、自重、运动加速度和其它环境

圆度的测量方法

顶尖上旋转法

V形块法

圆度误差的定义和图形表示

• 圆度定义的复杂性:包容同一正截面实际轮廓且 半径最小的两同心圆间的距离

• 圆度误差的富氏级数表示 • 用圆度仪测圆度误差

圆度仪记 录的圆度 偏差曲线

圆度仪的工作原理及类型

• 原理:测头作为回转轴上一点,产生标准圆与所 测轮廓作比较,得出圆度误差。

• 测头随测量轴旋转,被测件固定在台面上工作台 可调整工件对测量轴的偏心和倾斜。 – 优点:可测重量大,有偏心的零件,精度高; – 缺点:是受结构限制,难以实现测量头或工件 水平或垂直运动

圆度仪

测头随测量轴旋转旋转式圆度仪

1. 测量头 2. 被测件 3. 测量主轴 4. 调心工作台 5. 固定工作台

第五章 精密加工中的 测量技术

本章内容

• 精密测量技术概述 • 长度基准 • 测量平台 • 直线度、平面度和垂直度的测量 • 角度和圆分度的测量 • 圆度和回转精度的测量 • 激光测量

第一节 精密测量技术概述

• 精密测量技术的新发展 • 精密测量的环境条件 • 量具和量仪材料的选择

精密测量技术的新发展

– 激光小角度测量仪

平直度检查仪

直线度的测量

直线度的测量

直线度的测量

平面度测量

• 小面积高精度:光学 平晶观察其干涉条纹

机械精度设计与检测课后习题答案

精选课件

7

4. 如图2.8所示的零件,用弓高弦长法处理法测量某一圆弧半 5. 径R,得到弓高、弦长值和精度分别为:

s5 0 0 .0,6 h 1 0 0 .005

试求 R 值及其测量精度。

答 案 : 参照例2.3可解得

图 2-8间及测量法

R3.6 2 50.0772

精选课件

8

第 3 章 孔轴结合尺寸精度设计与检测

答案:

( 1 ) 轴 4 n 6 ; 0 2 ) 轴 1 ( ; 8 3 ) s 6 ( R 7 7 ; 5 孔 4 ) 2 ( D 9 。 4 孔

10. 设孔、轴的公称尺寸和使用要求如下:

( 1) D(d)3,5Xmax12μ0m ,Xmi n 5μ 0m ;

( 2) D(d)40Ym , ax8μ 0m Ym,i n 3μ 5m ;

( 2 ) 极限偏 E S 0 差 .0、 2: E 7I0 ; 孔

轴 e s 0.0、 1e6 i 0.0。 34

精选课件

9

( 3 ) 尺寸公 T D0差 .02 、 轴 : 7 T d0 孔 .0。 18

( 4 ) 极限 x m a 间 0 x .0; 6 x 隙 m 1 i n 0 .: 0。 16

( 5) 平均间 x平 隙 0.0: 3。 85 ( 6) 配合公 Tf 差 0.0: 45

+27

TD

(7)尺寸公差带图见右图。

-16

Td

-34

图 作业题1尺寸公差带图

2. 设某配合的孔径、轴径分别为:

孔 D 4 0 0 ..5 0 00 3 、 5 4 d4-0 05 .0 。 25

试分别计算其极限尺寸、极限偏差、尺寸公差、极限间隙

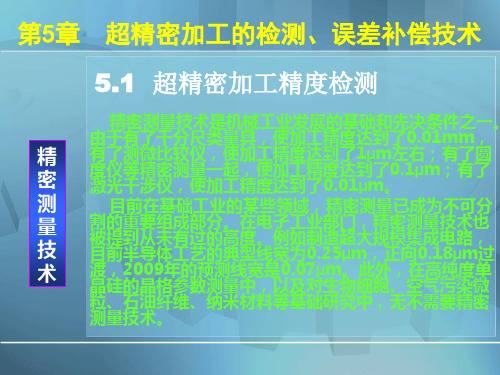

第5章 超精密加工的检测、误差补偿技术

1)“蜕化”原则,或称“误差避免”原则。

2)“进化”原则,或称“误差补偿”原则。 提高加工精度的途径: 1)隔离和消除误差; 2)误差补偿,用相应的措施去“钝化“、抵消、 均化误差,使误差减小。

概述

加工精度的检测方式

1.离线检测 工件加工完毕后,从机床上取下,在机床旁或在检 测室中进行检测。 2.在位检测 工件加工完毕后,在机床上不卸下工件的情况下进 行检测。 3.在线检测 工件在加工过程中的同时进行检测,又称主动检测、 动态检测。

超精密加工测量技术应用与实例

激光测量表面粗糙度和表面微观形貌

由光源1发出的光线经聚光镜2、滤 色片3、光阑4、及透镜5后成平行光 线,射向半透半反的分光镜7后分成 两束:一束光线透过补偿镜8、物镜 9到平面反射镜10,被10反射又回到 反光镜7,再由7经聚光镜11到反射 镜16,由16进入目镜12;另一束光 线向上通过物镜6,投射到被测零件 表面,由被测表面反射回来,通过 分光镜7、聚光镜11到反射镜16,由 16反射也进入目镜12。这样,在目 镜12的视场内可观察到这两束光线 因光程差而形成的干涉带图形。

误差补偿方法

误差补偿过程

1)反复检测出现的误差并分析,找出规律,找 出影响误差的主要因素,确定误差项目。 2)进行误差信号的处理,去除干扰信号,分离 不需要的误差信号,找出工件加工误差与在补偿 点的补偿量之间的关系,建立相应的数学模型。 3)选择或设计合适的误差补偿控制系统和执行 机构,以便在补偿点实现补偿运动。 4)验证误差补偿的效果,进行必要的调试,保 证达到预期要求。

5.2 在线检测

概述

在线检测就是在加工过 程中,在不影响其他系统正 常工作的情况下完成对所需 物理量的测量。在加工过程 中可以利用在线检测直接检 测零件的尺寸,从而提高产 品的质量,提高劳动生产率。 特别是在批量生产条件下, 研究先进的在线检测技术意 义显得尤为重要。

第5章轴测图

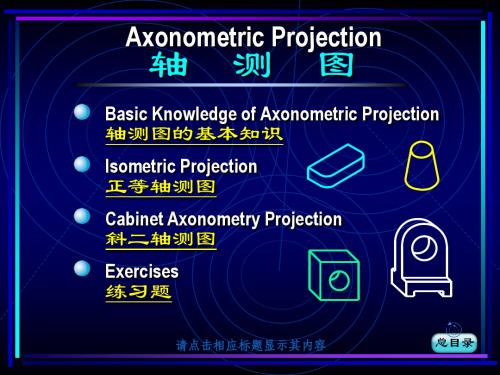

Axonometric Projection 轴测图请点击相应标题显示其内容Basic Knowledge of Axonometric Projection 轴测图的基本知识Isometric Projection 正等轴测图Cabinet Axonometry Projection 斜二轴测图Exercises 练习题Definiens 定义:An axonometric projection is one in which the object is viewed in such a position that several faces appear in a single view.轴测图是一种能同时反映物体三维空间形状的单面投影图。

Trait特点:Axonometric drawings are excellent for showing the third dimension of objects,but it is difficult to drawing and being transmuted.轴侧图富有立体感,但它作图困难,且有变形。

Purpose 用途:Axonometric drawings are often used to supplement drawings.轴测图在工程应用中, 一般只作为辅助图样。

请点击鼠标左键显示后面内容请点击鼠标左键显示后面内容(1)Form of axonometric projection 轴测图的形成1. Form and characteristics of axonometric projection 轴测图的形成和投影特性Place a P-plane (a new single view)in the three-view system and select a proper direction of projection.Project both the object and the coordinate system of the three-view system to the P-plane with parallel projection such that the new projected drawing simultaneously reflects three coordinate planes.Such a projection is called axonometric projection.在原三投影面体系中,在适当位置设置一个投影面P ,选取适当的投射方向,将物体连同确定其空间位置的直角坐标系用平行投影法投射到P 平面上,使所得到的投影图能反映出三个坐标面,这样的投影图称为轴测图。

第5章 轴测图

(d ) 图5-10 支座正等轴测图的画法

(e)

5.3 斜二轴测图

• 将物体放置成使它的一个坐标面平行于轴测投影面,然后用斜投影法向轴测投 影面投射,得到的轴测图称为斜二轴测图,简称斜二测。

斜二轴测图的轴间角∠X1O1Z1=90°, ∠X1O1Y1= ∠Y1O1Z1=135°,轴向伸缩系 数p=r=1,q=0.5,如图5-11所示。斜二轴测图的特点如图5-12所示。

(b)画底板

(c)画竖板

(d)画肋板

(e)整理、加深

图5-5 用组合法画正等测图

2.回转体的正等轴测图

(1)圆的正等轴测图画法 位于或平行于坐标面的圆的正等轴测图都是椭 圆。该椭圆的长轴是圆内与轴测投影平行的某条直径的投影;短轴则是圆内与 轴测投影面倾斜角度最大的某条直径的投影。根据直角投影定理,与坐标平面 垂直的轴测轴必然与长轴垂直,并与短轴平行。图所示为位于或平行三个坐标 面圆的正等轴测图。

图5-6 平行于坐标面上圆的正等轴测图

(2)圆的正等轴测图(椭圆)的近似画法

• 图5-7中是以水平圆为例,介绍圆的正等轴测图的近似画法,其作图 步骤如下: • ①过圆心O作坐标轴OX、OY,画出圆的外切正方形,切点为a、b、 c、d,如图5-7(a) 所示 。 • ②作轴测轴O1X1、O1Y1,并做出点A1、B1、C1、D1,过这四点 作轴测轴的平行线,得到菱形1234,如图5-7(b) 所示 。 • ③连1A1和3 D1得交点5,连1B1和3C1得交点6,如图5-7(c) 所示 。 • ④分别以1、3为圆心,以1A1为半径画圆弧,再以5、6为圆心,以 5A1为半径画圆弧,得到近似椭圆,如图5-7(d) 所示 。

(c)切去左上角

(d)切去左前角和左后角 •图5-4 用切割法画正等测图

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 量规形状对检验结果的影响

§3 量规的公差

一、量规公差及磨损极限

量规的制造公差 量规的磨损极限

(对“通规”而言) 磨损公差的大小,决定了 量规的使用寿命。

§3 量规的公差

二、量规公差带的布置 “双内缩方案”,即: 量规公差带置于工件公差带之内。

1.工作量规公差带 2.验收量规公差带 3.校对量规公差带

上验收极限 d max A (250 0.046 )mm 249 .954 mm 下验收极限 d min A [( 250 0.46) 0.046 ]mm 249 .586 mm

•

由附表2-9(p197)可知,分度值为 0.02mm的游标卡尺,其不确定度为 ( 0.020mm,小于 u1 u1为0.041 mm) 可以满足要求。

一、泰勒原则的含义

简言之: 泰勒原则是指有配合要求的孔、轴,其 局部实际尺寸与形状误差都要控制在尺寸公 差以内。 只有当孔的作用尺寸≥轴的作用尺寸时, 二者才能自由配合。

二、符合泰勒原则的量规

用光滑极限量规检验工件时,符合泰勒原则的量规如下:

“通规”用于控制工件的作用尺寸,其测 量面理论上应具有与被测孔或轴相应的完整 表面(即全形量规),其尺寸等于孔或轴的 最大实体尺寸,且量规长度等于配合长度。 “止规”用于控制工件的实际尺寸,其测 量面理论上应为点状的接触面(不全形量 规),其尺寸等于被测孔或轴的最小实体尺寸。

例2: p36 例2-8。

§2

光滑极限量规

1. 2. 3. 4.

光滑极限量规的作用与分类 光滑极限量规的设计原理——泰勒原则 量规公差带 量规设计

一、光滑极限量规的作用与分类

1.光滑极限量规(Smooth limit gauge)的功用

光滑极限量规——是检验采用包容要求时 的孔轴零件的没有刻度的专用检验工具。

§1 普通计量器具测量

一、验收极限 误收——将真实尺寸位于公差带外侧的不合格 品,误判为合格品。 误废——将真实尺寸位于公差带内侧的合格品, 误判为不合格品。 为了不出现此类错误,应该规定验收极限。

§1 普通计量器具测量——验收极限

国标中规定了两种验收极限:

1.内缩方式 ——适用于单一要素包容要求以及公差等 级较高的场合。 2.不内缩方式 ——常用于非配合和一般公差的尺寸。

泰勒原则: 合格孔的体外作用尺寸应 大于或等于孔的最小 极限尺寸即 D fe≥Dmin , 且在任何位置上孔的最大实际尺寸应小于或等于孔 的最大极限尺寸,即 Da ≤Dmax ;

合格轴的体外作用尺寸应小于或等于轴的最大 极限尺寸,即 d fe ≤d max,且在任何位置上轴的最小实 际尺寸应大于或等于轴的最小极限尺寸 d a≥d min 。 只有当 D fe≥d fe ,孔轴才能自由装配。

§1 普通计量器具测量——计量器具的选择

国标规定,计量器具的选择,应按测量不确定 度的允许值 确定。 u 2 2 而有关系式: A u u1 u2 A ——安全裕度; u ——测量的不确定度; u1——计量器具的不确定度; u 2——测量条件的不确定度, u1 2u2 。

u1 0.9 A

• 量规公差带布置

§3 量规的公差

国标规定工作量规的形状和位置误差,应 在工作量规制造公差之内。其公差值为制造公 差的50%。当制造公差≤0.002mm时,其形状 和位置公差为0.001mm。 校对量规的制造公差,为被校对的轴用量 规制造公差的50%;其形状公差应在校对量规 制造公差范围之内。

§4 量规设计

2)根据检验对象不同

塞规(plug gage)——检验孔的量规; 卡规(calipers) ——检验轴的量规。

一、光滑极限量规的作用与分类

3.根据测量时的作用不同 通规(go gauge) ——按工件的最大实体尺寸制造的量规;

止规(no go gauge) ——按工件的最小实体尺寸制造的量规。

光滑极限量规的通规和止规

一般应该使用新的或磨损较少的量规。 代号是: 通规 (通端)为 “T”;止规(止端)“Z”。

2)验收量规(reception gauge) ——检验部门或用户代表在验收产品时所用 的量规。

验收量规不单独制造,检验人员一般使 用与生产工人相同的形式,且已磨损较多 (但未超出磨损极限)的工作量规。 这样, 工人自检合格的产品,验收时也一定合格。

在确定量规的基本尺寸时: 通规的基本尺寸=工件的最大实体尺寸(MMS), 用其控制工件的体外作用尺寸; 止规的基本尺寸=工件的最小实体尺寸(LMS), 用其控制工件在任何位置的局部实际尺寸。

在设计量规的形状时,如下规定:

• 光滑极限量规的尺寸

三、极限量规基本尺寸和形式的确定

如果量规的形状不正确,则可能造成误判:

第五章 孔、轴精度的检测

一个合格的零件,不仅在于其设计的精度合理, 其加工装备应具有足够的精度,同时,检测精度也 很重要。 通常,零件的检测方法与生产批量有关: 中、小批量生产时,采用通用量具,测量出其实 际尺寸,来判断合格与否; 大批量生产时,使用定值专用量具进行检验,以 确定实际尺寸是否合格(但不知具体数值的多少), 典型的量具为“光滑极限量规”。

§1 普通计量器具测量——验收极限

• 安全裕度A——为了避免在测量过程中测量 误差的存在,而将尺寸超差的零件误判为 合格而设置的一个余量。

• 安全裕度的数值一般取工件尺寸公差的 1/10 确定,见附表2-8(p211)。

§1 普通计量器具测量——计量器具的选择

2.计量器具的选择 在确定了工件验收极限后,就是解决如 何根据工件的精度等级选择合适的计量器具。

它只能确定零件的合格与否。即它只能确 定零件是否在规定的极限尺寸范围之内。

一、光滑极限量规的作用与分类 2.光滑极限量规的种类

1)根据执行的公差原则的不同 光滑极限量规——用于检验采用包容要求的 单一要素; 综 合 量 规——用于检验采用相关要求的 单一要素和关联要素。

一、光滑极限量规的作用与分类

计量器具的不确定度按测量不确定度与工件公差的比值分为三档,见 附表2-8,一般优先选用Ⅰ档。

§1 普通计量器具测量——计量器具的选择

250 h12( 0 0.46 ) 轴的验收极限, • 例1:试确定

并选择相应的计量器具。 • 解:由 Td 0.46mm,由附表2-8 可知

则

A 0.046 mm, u1 0.041mm

3)校对量规(master gauge) ——用以检验工作量规的量规。

由于孔用量规可以很方便地使用通用计量仪器 检验,故不需要校对量规。所以,只有轴用校对 量规。

因此,校对量规——就是检验轴用工作量规在 制造过程中是否符合制造公差和在使用过程中, 是否超出磨损极限所用的量规。

校对量规又可分为:

①“校通——通” 量规(代号TT):

检验轴用量规通规时所用的校对量规;

②“校止——通” 量规(代号 ZT):

检验轴用量规止规时所用的校对量规;

③“校通——损” 量规(代号TS ):

检验轴用量规通规磨损极限所用的校对量规。

若轴用量规通规使用中磨损到能被此通规通过时,则通规应予报废。

§2 泰勒原则(极限判断原则)

一、泰勒原则的含义

为了评定按包容要求设计和加工出的孔和轴是否合格,光滑极限量 规应遵循“泰勒原则”来设计。

一、量规形式的选择

检验圆柱型工件的光滑极限量规的形式很多, 合理地选择和使用,对测量精度有很大影响。 GB/T1957-2006《光滑极限量规》推荐了一些 量规的形式及尺寸范围:

§4 量规设计

检验孔时有 ①全形塞规; ②片状塞规; ③球端杆规; ④不全塞规。

检ห้องสมุดไป่ตู้轴时有 ①环规; ②卡规。

§4 量规设计

三、极限量规基本尺寸和形式的确定

包容要求是从设计的角度出发,反映设计 的要求。 而泰勒原则是从验收的角度出发,反映孔 轴的验收要求。 从保证孔与轴的配合性质的要求来看,二 者是一致的。

泰勒原则是设计极限量规的理论依据,用这一原则设计 的量规检验工件,可以保证工件的公差与配合要求,达到互 换的目的。

二、量规工作尺寸的计算

例:设计检验 20H 8 / 20 f 7 孔、轴的光滑极限量规。

见p38 例2-9 图样及标注见图2-24(p40)

三、量规的技术要求 表面硬度、材料、表面粗糙度。

本章完。

作业: 习题册p20: 7-1、7-6。

光滑极限量规 smooth limit gauge 量规 gauge 塞规 plug gage 环规 ring gage 卡规 calipers 通规 go gauge 止规 not go gage 工作量规 working gauge 验收量规 reception gauge 校对量规 master gauge 花键综合量规 spline gauge 位置量规 gage for measuring position

§1 普通计量器具测量

光滑工件尺寸的检验 GB/T3177-1997规定了《光滑工件尺寸的检验》 和GB/T1957-1981《光滑极限量规》,用以正确评 定孔、轴的几何精度。 主要包含两个内容: 1.如何根据工件的基本尺寸和公差等级确定工件的验 收极限; 2.如何根据工件的公差等级选择计量器具。

光滑极限量规的通规和止规

二、光滑极限量规的种类

4.根据测量时的用途不同 1)工作量规(working gauge) 2)验收量规(reception gauge) 3)校对量规(master gauge)

1)工作量规(working gauge) ——工件在制造过程中,生产工人加工工 件时,对工件进行检验所用的量规。