宽孔距深孔微差控制爆破施工工法_secret

深孔台阶微差松动爆破

深孔台阶微差松动爆破工艺流程图如下:施工准备钻孔作业装药堵塞敷设网路爆破防护警戒起爆爆破检查、爆破总结1.1 施工准备首先对即将进行爆破作业的区域进行清理,采用反铲挖掘机或推土机,使其能满足钻孔设备作业的需要。

然后进行测量放线,确定钻孔作业的范围、深度。

1.2 钻孔作业在爆破工程技术人员的指导下,严格按照爆破设计进行布孔、钻孔作业,布孔根据地形实际情况主要采用矩形布孔和梅花型布孔。

布孔时特别注意确定前排孔抵抗线,防止前排孔抵抗线偏大或过小,偏大,将影响爆破质量,使坡角产生根底,影响铲装,偏小,会造成炮孔抛掷,容易出现爆破事故。

在布孔时,还应特别注意孔边距不得小于2 米,保障钻孔作业设备的安全。

在钻孔时,应该严格按照爆破设计中的孔位、孔径、钻孔深度、炮孔倾角进行钻孔。

对孔口周围的碎石、杂物进行清理,防止堵塞炮孔。

对于孔口周围破碎不稳固段,应进行维护,避免孔口形成喇叭状。

钻孔完成后,应对成孔进行验收检查,确定孔内有无积水、积水深度。

对不合格的应进行补孔、补钻、清孔,并将检查结果向爆破工程技术人员汇报,准备炸药计划。

1.3 装药(1)爆破器材检查装药前首先对运抵现场的爆破器材进行验收检查、数量是否正确,质量是否完好,雷管是否同厂、同批、同牌号的电雷管,各电雷管的电阻值差是否符合规定值(康铜桥丝:铁脚线0.3Ω,铜脚线0.25Ω;镍铬桥丝:铁脚线0.8Ω,铜脚线0.3Ω),对不合格的爆破器材坚决不能使用。

(2)装药装药作业应在爆破工程技术人员的指挥下,严格按照爆破设计进行,装药前应检查孔内是否有水,积水深度,有无堵塞等,检查合格后方能进行装药作业,并做好装药的原始记录,包括每孔装药量、出现的问题及处理措施。

装药应用木制长杆或竹制长杆进行,控制其装药高度,装药过程中如发现堵塞时应停止装药并及时处理,严禁用钻具处理装药堵塞的炮孔。

1.4 堵塞堵塞材料采用钻孔的石渣、粘土、岩粉等进行堵塞,堵塞长度严格按照爆破设计进行,不得自行增加药量或改变堵塞长度,如需调整,应征得现场技术人员和监理工程师的同意并作好变更记录,堵塞时应防止堵塞悬空,保证堵塞材料的密实,不得将导线拉得过紧,防止被砸断、破损。

多排微差挤压深孔爆破工法

多排微差挤压深孔爆破工法多排微差挤压深孔爆破技术,近年来得到了迅速的发展和广泛的采用,而将塑料导爆管非电毫秒起爆系统用于多排微差挤压深孔爆破,则使爆破网路更加简便,延期间隔时间更加准确,爆破地震和飞石能得到进一步的控制,可得到理想的爆破效果。

一、特点多排微差挤压爆破技术能充分利用爆破的能量和岩体的动能,改善爆破效果。

采用塑料导爆管非电毫秒雷管起爆系统组成的孔外延期爆破网路,解决了原来毫秒电雷管段别不够,高段别毫秒延期雷管延期时间长、精度低的矛盾,这种网路不仅一次可以起爆任意排数,而且排与排之间延期时间精确,绝对不会串段。

还可以根据需要实施连续钻孔连续爆破。

二、适用范围适用于各种岩层条件下的露天石方拉槽和台阶深孔爆破工程。

三、材料性能1.塑料导爆管非电毫秒雷管起爆系统塑料导爆管的爆轰速度为1950±50m/s,管的内壁药量16±2mg/m,在常温下的抗拉力不低于100N 。

对于抗电、抗火、抗冲击、抗水等其它性能均应符合质量要求。

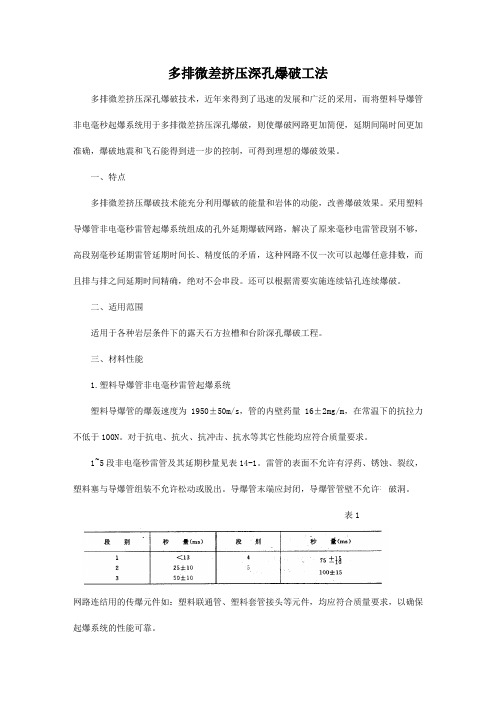

1~5段非电毫秒雷管及其延期秒量见表14-1。

雷管的表面不允许有浮药、锈蚀、裂纹,塑料塞与导爆管组装不允许松动或脱出。

导爆管末端应封闭,导爆管管壁不允许有破洞。

表1网路连结用的传爆元件如:塑料联通管、塑料套管接头等元件,均应符合质量要求,以确保起爆系统的性能可靠。

2.炸药一般采用2号岩石硝铵炸药,其性能及指标见表14-2。

如果采用孔化胺磺防水炸药或其它品种炸药时,若性能鉴定认为合格也可使用。

四、工艺原理利用二个段别的非电毫秒雷管,构成任意排数孔外或孔内外延期的相结合的塑料导爆管微差起爆网路。

前排孔爆破作用在四周岩石中产生的应力波尚未消失时,后排孔立即起爆两组爆破的应力波叠加,加强了破碎效果;前排孔爆落的岩石飞起尚未飞散回落时,后排孔爆下的岩石也向刚形成的自由面方向飞散,但前后排孔爆落的岩石运动速度没有规律,这样前后排岩石互相挤压、碰击产生二次破碎,从而达到充分破碎的目的。

微差爆破专项具体方案

微差爆破专项具体方案工程爆破专项方案本工程中需要爆破的为*************公路改造工程,路段全长2.046公里,设计路基宽6.0米,路面宽5.0米,路面为水泥混凝土面层,路肩宽0.5米,路肩为土路肩。

路线绕经*******,至****委会,终点桩号为K2+046.636。

工程进场开工后,随即进行该工程的山体爆破施工,先根据图纸的要求开挖面和边坡,计算出山体具体开挖断面,先用挖掘机挖除表面的风化层,进入坚石层后,采用打孔爆破,先松动岩石再用机械挖除。

为了不影响交通,该段山体爆破以老的路面为中心,先进行半幅施工,施工时根据实际情况确定每次爆破的深度,逐层挖除,当一边山体爆破完成至设计高度,满足通车条件后再进行另外半幅山体的爆破施工和老的路面拆除。

爆破施工时,要对车辆进行严格管理,在爆破时段,严禁一切车辆通过。

在全部的爆破完成后,即可以进行护坡的施工,护坡根据爆破的情况和岩石的具体情况与业主、设计单位协商确定。

1、爆破方案概要本工程开山段采用深孔台阶微差爆破,微差爆破采取孔内延时、排间微差,按预定起爆顺序起爆,起爆网路采用非电导爆系统,环形闭合网络,装药结构为耦合装药,该爆破方法具有降低爆破地震效应、降低大块率,提高填筑用石渣质量。

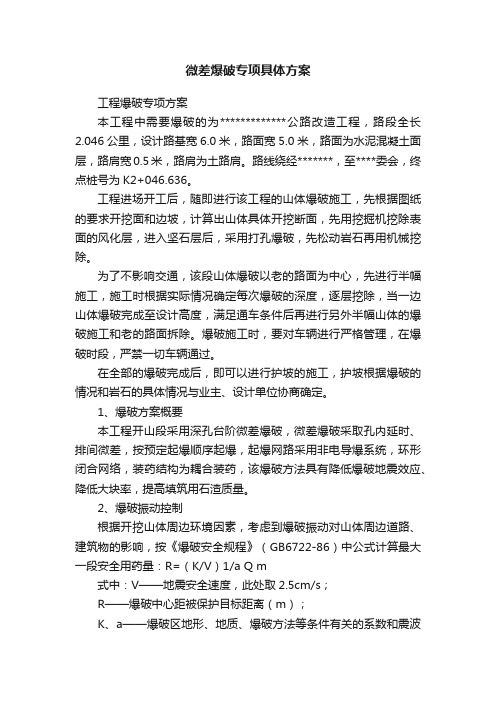

2、爆破振动控制根据开挖山体周边环境因素,考虑到爆破振动对山体周边道路、建筑物的影响,按《爆破安全规程》(GB6722-86)中公式计算最大一段安全用药量:R=(K/V)1/a Q m式中:V——地震安全速度,此处取2.5cm/s;R——爆破中心距被保护目标距离(m);K、a——爆破区地形、地质、爆破方法等条件有关的系数和震波传播衰减系数。

此处K取180, a取1.6;m——装药系数,取1/3。

计算结果见表1:表1 安全用药时计算结果表3、爆破飞石控制台阶深孔爆破飞石飞散距离根据经验公式估算如下:R F=40d/2.54式中:R F——飞石飞散距离(m)d——炮孔直径(cm)该工程炮孔直径采用89mm,飞石飞散距离为140m。

深孔松动控制爆破工法

深孔松动控制爆破工法(YJGF10-96)铁道建筑研究设计院“深孔松动控制爆破”,是指采用潜孔钻机成孔,一次起爆成千上万方岩石,爆破后的岩石松动而不飞散,能有效地控制飞石、振动效应和冲击波,确保爆区周围环境安全,爆破后的岩石适合机械挖、装、运作业。

已在多种复杂环境条件下的石方爆破开挖工程中广泛应用,取得满意的爆破效果。

1 原理及特点深孔松动控制爆破所以能有效地控制爆破飞石和冲击波的产生,是以采取接近内部作用药包的装药量和炮孔中有足够长度、一定密实度的回填堵塞物为基本原理。

爆破后的岩石仅限于开裂、凸起、松动,必须进行机械化清方才能奏效。

深孔松动控制爆破能有效地控制爆破振动效应,确保环境的安全,基于使用塑料导爆管非电起爆系统形成孔内外时间微差,每组炮孔或每个炮孔起爆有足够的时间间隔,爆破振动由单独药包作用,这是深孔松动控制爆破最显著的特点。

2 适用范围及技术要求2.1 适用范围(1) 铁路、公路扩堑工程;(2) 城市道路拓宽工程;(3) 城市开挖基坑工程;(4)复杂环境条件下石方爆破开挖工程。

2.2 技术要求本工法在复杂环境条件下用于石方开挖,确保周围环境的安全,应用于既有铁路线扩堑工程时,还要保障既有线正常运营。

本工法的技术严格,要求:有效地控制爆破飞石的产生;控制爆破振动效应;爆破冲击波;爆破后的岩石适合机械清方;在既有铁路扩堑爆破时,不要点,不封锁。

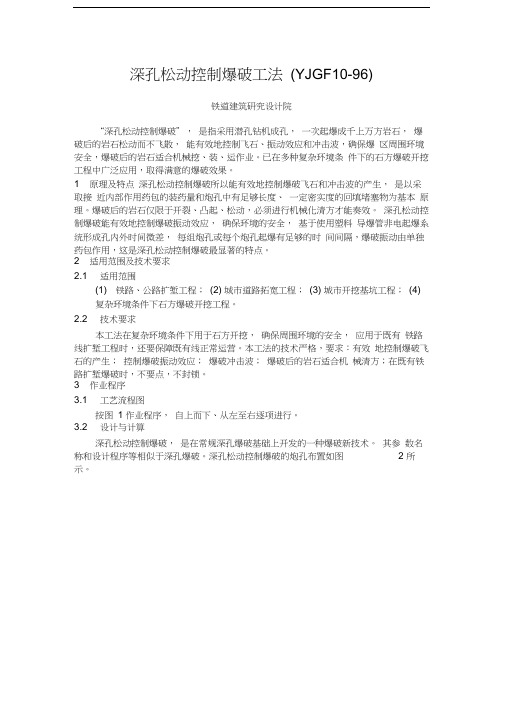

3 作业程序3.1 工艺流程图按图1 作业程序,自上而下、从左至右逐项进行。

3.2 设计与计算深孔松动控制爆破,是在常规深孔爆破基础上开发的一种爆破新技术。

其参数名称和设计程序等相似于深孔爆破。

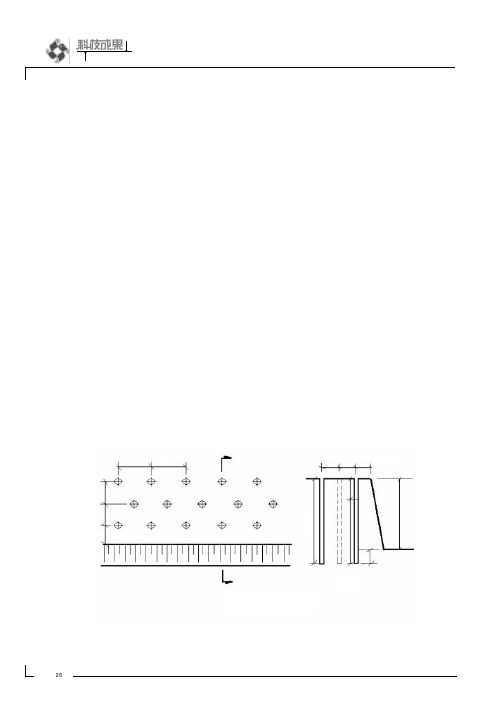

深孔松动控制爆破的炮孔布置如图 2 所示。

W—实际抵抗线(m) ;a—炮孔间距(m);h1—底部超钻(m); L—炮孔深度(m); H —台阶(梯段高度)(m) ; a—台阶自由面或炮孔的倾斜角(°)图2 炮孔布置图1 作业程序3.2.1 设计程序炮孔倾角一般为90°〜60°,炸药为硝铵炸药,经计算炮孔各参数之间的关系及设计程序为:(1) 台阶(梯段)高度H> (0.060〜0.064)d或d< (15.6〜16.7)H,式中d为炮孔直径(mm);(2) 最大抵抗线Wh ax W (0.032 〜0.034)d,且Wi ax W (0.50 〜0.58)H ;(3) 实际抵抗线W 当H< 5m时,W=W6x-0.05H ;当H> 5m时,W=W max-0.1-0.03H ;(4) 炮孔底部超钻h i=(0.2〜0.3)W max;(5) 堵塞长度h0=(0.7 〜1.0)W;(6) 炮孔间距a=mW=(1.(〜1.25)W(式中m为炮孔密集系数,m=〜1.25)。

宽孔距、小抵抗线微差控制爆破技术应用

宽孔距、小抵抗线微差控制爆破技术应用摘要:本文简述了露天矿爆破时影响爆破效果的因素,提出了提高爆破质量的一些常用方法。

其中采用合理的爆破参数,爆破方法等对于提高爆破质量具有重要作用,进而提高其他采掘设备,运输设备的效率。

关键词:宽孔距;爆破质量引言弓长岭露天铁矿是目前弓长岭地区最大的露天矿,弓长岭露天铁矿是国内著名的大型露天铁矿,隶属于鞍钢集团矿业公司弓长岭矿业公司,矿区占地面积1446.78万平方米,包括独木、大砬子、何家3个采区,主要产品为铁矿石。

矿区西南距鞍山市69公里,西北距辽市39公里,矿区毗邻本辽辽高速公路,有专用宽轨铁路与辽溪线相接。

宽孔距、小抵抗线爆破是在保持炮孔负担面积不变的前提下,加大孔距、减少抵抗线,即增大密集系数的一种爆破技术。

该项技术无论在改善爆破质量,还是降低单耗、增大延米爆破量方面都表现出巨大的潜力。

该技术在弓长岭露天铁矿爆破生产实践应用中取得了良好的效果,块度均匀,根底率降低,取得了明显的综合经济效益。

一、宽孔距爆破机理(1)增大爆破漏斗角,形成弧形自由面,为岩石受拉伸破坏创造了有利条件。

在炮孔负担面积不变的情况下,减小最小抵抗线,则爆破漏斗角随之增大。

由于每个爆破漏斗增大,就为了后排孔爆破创造了一个弧形且含有微裂隙的自由面。

实验表明:弧形自由面比平面自由面的反射拉伸应力作用范围大,有利于促进爆破漏斗边缘径向裂隙的扩展,破碎效果好。

(2)防止爆炸气体过早泄出,提高了炸药能量利用率。

由于孔距增大,爆炸气体不至由于相邻炮孔之间的裂隙过早地贯通而逸散,提高了炸药能量利用率。

(3)炮孔间应力叠加作用减弱,使单孔的径向裂隙、环装裂隙得到充分发育,有利于改善岩石的破碎质量。

[1](4)增强辅助破碎作用。

由于抵抗线减小,弧形自由面的存在,既可使拉伸碎片获得较大的抛掷作用,又可延缓爆炸气体过早逸散的时间,使其有较大的能量推移破碎的岩体,有利于岩块的相互碰撞,增强了辅助的破碎作用。

地下连续墙深孔微差预裂控制爆破施工技术

地下连续墙深孔微差预裂控制爆破施工技术根据深圳地铁地质构造和工期要求,为了提高地下连续墙成墙效率和钻孔桩机的施工能力,以茶光站为例对地质构造进行了分析,从地质构造对钻孔桩机施工能力的影响、可行的与工期相匹配的施工工艺、深孔爆破的特点三方面进行了论述,提出了采用深孔爆破配合钻孔桩机的施工方法,进行了深入细致的研究和工艺试验,达到了满足工期要求和提高工作效率的效果,解决了坚硬地址条件下单纯利用钻孔桩机施工地下连续墙成墙周期长、工作效率低的问题,对类似工程有一定的借鉴作用。

标签:地下连续墙;坚硬岩层;深孔爆破;装药量;效率The underground continuous wall of deep holemillisecond pre-splitting blasting techniquehang Daobo Song Tiantian Liang Luping【Abstract】According to the Shenzhen Metro Line 7,geological structure and project requirements,in order to improve the efficiency and ability of construction wall drilling pile machine of underground continuous wall,Tea light station as an example to analyze the geological structure,From the geological structure of the drilling machine construction ability influence,feasible and time to match the construction technology of deep hole blasting,the characteristics of three aspects,The construction method of bored pile machine adopts deep-hole blasting,Conducted in-depth research and meticulous process test,to meet the project requirements and improve the efficiency of the effect,To solve the hard to address conditions of exploitation drilling pile machine in construction of underground continuous wall forming long cycle,low efficiency problem,have certain reference to the similar engineering.【Key Words】continuous concrete wall; hard stratum;deep hole blasting; charge quantity ; efficiency1 工程概況1.1车站位置深圳市地铁7号线茶光站车站位于深圳市南山区西丽镇,沙河西路与向南的西丽南路“丁”字交叉口南侧,所在位置富水砂层较厚,最深处达到10m。

承秦高速多排微差路基深孔爆破施工技术_secret

多排微差路基深孔爆破施工技术技术报告XX建设集团有限公司2011年6月13日一、项目背景随着我国高速公路建设项目向山区纵深的不断发展,高速公路路基石方在路基土石方中占的比例愈来愈大,路基石方爆破的任务越来越繁重。

山区高速公路由于地形陡峭、地貌复杂、开挖深度大,给路基石方爆破施工带来很大的难度。

我国爆破技术经过近二十年的发展,微差爆破、光面爆破、松动爆破、预裂爆破施工技术在公路路基开挖中得到广泛的应用,火雷管的禁止生产和使用,起爆系统由电起爆系统向非电起爆系统的进步和转变,提高爆破技术的技术性、经济性尤其安全性。

随着爆破施工技术的发展,爆破施工技术与工程施工工艺的综合利用方面的研究为我们提出了比较高的要求。

我们不再局限于单方面爆破施工技术的研究,爆破施工技术的先进性、综合应用性以及与高速公路路基施工工艺、施工方法相匹配的高效性、经济性、安全性成为我们研究的对象。

爆破施工技术与施工组织、施工管理相结合,达到高效、节能、环保、降低工程成本、提高工程施工进度,具有明显的经济效益和社会效益。

多排微差深孔爆破施工技术的研究和开发是自发研究项目,旨在研究路基石方爆破技术和路基石方爆破施工方案、施工方法、施工顺序方面的问题。

其研究结果将为公路(或铁路)路基石方爆破、各种成型爆破的研究和实践提供了指导思路。

爆破施工技术与工程组织、工程管理有机结合的研究使得此技术具有良好的应用范围和推广前景。

二、任务来源及要求承秦高速公路XX标,设计挖石方共170万立方,爆破石渣均被用作填方路基的填筑材料。

挖方段地表多为亚粘土或强风化岩,节理裂隙发育;下部为中风化和弱风化等坚硬岩石。

高速公路穿过农庄较多,距离民房比较近,最近处在30米以内,作业时必须注意控制爆破飞石、爆破振动、冲击波、爆破噪声等爆破灾害防止和减少对民房和附近构筑物的影响,并保证高速公路路基边坡的稳定和保证路基回填所需要的爆破岩石粒径。

为制定技术先进、经济合理、安全可靠的爆破施工方案,2009年3月,公司科研中心成立研究小组,专门对高速路基路堑岩土爆破施工技术进行了立项和研究。

爆破方法

土石方爆破爆破方法爆破作业的步骤是向要爆破的介质钻出的炮孔或开挖的药室或在其表面敷设炸药,放入起爆雷管,然后引爆。

根据药包形状和装药方式的不同,爆破方法主要分为三大类:炮孔法在介质内部钻出各种孔径的炮孔,经装药、放入起爆雷管、堵塞孔口、联线等工序起爆的,统称炮孔法爆破。

如用手持式风钻钻孔的,孔径在50毫米以下、孔深在4米以下的为浅孔爆破;孔径和孔深大于上述数值的为深孔爆破;在孔底或其他部位事先用少量炸药扩出一个或多个药壶形的为药壶法爆破。

炮孔法是岩土爆破技术的基本形式。

药室法在山体内开挖坑道、药室,装入大量炸药的爆破方法,一次能爆下的土石方数量几乎是不受限制的,在每个药室里装入的炸药有多达千吨以上的。

中国四川攀枝花市狮子山大爆破(1971 )总装药量10162.2吨,爆破1140万米3,在世界上也是最大规模的大爆破之一。

药室法爆破广泛应用于露天开挖堑壕、填筑路堤、基坑等工程,特别是在露天矿的剥离工程和筑坝工程,能有效地缩短工期,节省劳动力,而且需用的机械设备少,并不受季节和地方条件的限制。

裸露药包法不需钻孔,直接将炸药包贴放在被爆物体表面进行爆破的方法。

它在清扫地基的破碎大孤石和对爆下的大块石作二次爆破等工作方面,具有独特作用,仍然是常用的有效方法。

爆破技术在上述三种爆破方法的基础上,根据各种工程目的和要求,采取不同的药包布置形式和起爆方法,形成了许多各具特色的现代爆破技术,主要有以下几种。

微差爆破又称毫秒爆破,是40年代出现的爆破新技术。

在雷管内装入适当的缓燃剂,或连接在起爆网路上的延期装置,以实现延期的时间间隔,这种系列产品间隔时间,一般以13~25毫秒为一段。

通过不同时差组成的爆破网络,一次起爆后,可以按设计要求顺序使各炮孔内的药包依次起爆,获得良好的爆破效果。

微差爆破的特点是各药包的起爆时间相差微小,被爆破的岩块在移动过程中互相撞击,形成极其复杂的能量再分配,使岩石破碎均匀,缩短抛掷距离,减弱地震波和空气冲击波的强度,既可改善爆破质量,不致砸坏附近的设施,又能提高作业机械的使用效率,有较大经济效益,在采矿和采石工程中广泛应用。

桩基爆破施工_secret

桩基爆破施工1、 桩基开挖方法挖孔桩施工采用人工凿槽配合爆破开挖挖孔方案,以爆破开挖为主来缩短工期,爆破采用小型松动爆破为主,不采用大、中型爆破,爆孔采用风钻成孔,人工装药,分层爆破开挖,本工程中桩基直径有1。

6m 、1.2m 、1。

5m 、1.4m 几种断面,桩孔基岩掘进爆破围岩夹制力大,岩层完整性好,特别砂岩夹泥质砂岩、砂质泥岩等岩石,虽然其强度不高,但其塑性较强,若单纯减少空数,加大孔深,提高装药长度,掏槽深度往往变化不大,有时会产生冲炮,影响有效进尺。

因此采用密孔、分阶(空间)分段(时间)掏槽。

其出渣采用人工转运装斗,吊车吊运出承台基坑外。

2、布孔基孔中央以等三角形布3个眼,眼距为50cm 左右,深1。

2m ,三角形中间布一空眼,形成三角掏槽,沿基孔周围布置二次掏槽孔和周边孔,周边孔采用斜向周边外打孔,根据本工程桩孔基岩特性和孔径,确定每循环进尺延深1。

0m ,属浅孔爆破,根据水运工程爆破技术规范,爆破孔径浅眼取d=38~50mm ,本工程取d=38~42mm ,超钻深度h=(2~6)d,a=(9~14)d ,最小抵抗线w=(1~1。

15)a ,炮孔排距b=(0.8~1。

0)a,前四者取较大值,排距取较小值,所以h=240mm ,a=560mm ,w=644mm,b=448mm 。

规范规定 w 取最小0.9,故w=0.9。

本工程实际炮孔布置图略. 3、 爆破参数选择 (1) 药量计算① 炸药单耗: q=kf 3/4/e ·d 1/2·S 1/3式中:q ——炸药单耗,kg/m 3k-—爆破作用影响系数,733~~1083f —-岩石坚度系数,砂岩夹砂质泥岩取7; d--药卷直径,32mm 。

e-—炸药爆力,2#岩石乳胶炸药为320cm 3. S ——爆破断面,4。

15m 3。

则q=2。

84~~4。

19kg/m 3。

② 装药量松动爆破药包计算公式Q=0.33q 3·w ·e (实用土木工程师手册p 947)为有利于爆破除渣,并提高破碎效果,其装药量:Q=0。

深孔微差爆破方案设计与施工工艺探讨

1.采取孔外大间隔等微差起爆以及同段位高段 别起爆技术,是控制和减弱爆破振动效应的有力技术 措施,当每个炮孔或每组炮孔爆破振动不叠加,对爆 破振动的影响成为单独作用炮孔时,振动就小。

2.选择起爆顺序和传爆方向,也是控制和减小 振动的有效手段。被保护的目标位于离爆破区南侧,

总第 26 期

对每一个炮孔或每组炮孔从爆区南侧开始起爆,逐渐 向北传爆。这样产生的振动波按分段振动周期顺利通 过,前后振动波不会叠加。

岩阻增加系数查表取k1111堵塞长度爆破参数设计计算表样例序号项目单位计算值装药长度l1kg7510堵塞长度l2ll13511前排孔装药量q033eqawph5212装药长度l113堵塞长度l2ll114第二排起每孔装药量q033ekqabhkg59二爆破安全设计炸药量距离地形爆的是萨道夫斯基提出的定了有关的安全振速土窑洞土坯房

Zhanjiang 524000, China)

Abstract: Take the quarrying of the Lagos harbor moles repairing project in Nigeria as example, this paper introduces the blasting design and construction technology. Based on the comparisons in technology economy, rock specification, and surroundings, this paper proposes the deep-hole controlled blasting method. Key words: quarrying; deep-hole blasting; blasting design; construc- tion technology

浅议孔微差控制爆破技术的应用

浅议孔微差控制爆破技术的应用孔微差控制爆破技术主要指的是利用相关技术措施对爆炸的能力和規模进行严格的控制,将爆破所产生的震动、声响、破坏区域以及倾倒方向等控制在规定的范围内的一种爆破方法。

这种爆破方法的效果较好,安全系数较高,在有些情况之下,其与普通爆破方法相比,可以在很大程度上降低劳动强度和施工成本以及提高工程进度,因此,其在路基施工中的应用范围正在逐渐的扩大。

一、路基施工的工程概况本市正在建设的某段公路,其工程的后段位置地形较为复杂,多剥蚀丘陵和低山地貌以及位于山谷的村镇,具有非常大的地势起伏,且位于山谷的村镇密度较高,距离该段公路距离较近。

根据该段公路的实际情况,可以将其分为两个路段:一路段具有9.3万立方米的爆破方量,其西北方向有一个村落,居民房屋距离爆破地点的最近距离是80米,其它三个方向均为山体;二路段具有21.5万立方米的爆破方量,其南面方向有一个村落,居民房屋距离爆破地点的最近距离是60米,其它三个方向均为山体。

根据相关规程所规定的在每秒2.3-2.8厘米之间的爆破震速以及附近村民所要求的每秒0.06厘米的爆破震速,要求我们必须使用孔微差控制爆破技术。

二、该公路路基施工工程地质的具体情况(一)地层岩性的具体情况第一,第四系人工填土层。

填土主要的构成成分是粘土及石英砂,且是由人工新近堆填而成的,有些地段存在包括根茎和贝壳在内的腐殖质和有机质。

该层的层厚较小,且土石工程为Ⅰ级。

第二,第四系残积层。

该层的主要地貌单元是低山丘陵,是下伏基岩经过风化并残积而形成的。

其主要包括泥质砂岩、泥质粉砂岩以及燕山期花岗岩,在经过风化之后,其主要土性为粘性和砾质粘性土。

该层的土石工程为Ⅱ级。

第三,燕山期花岗岩。

主要包括全风化及强风化花岗岩、中风化及微风化花岗岩。

第四,家里东期花岗岩。

主要包括全风化及强风化花岗岩、中风化及微风化花岗岩。

(二)水文地质条件的具体情况该路段的地下水主要由松散岩类的孔隙水和基岩裂隙水组成,其中,松散岩类的孔隙水在第四系中的分布较广,其含水层主要是以砂和砾砂为主,而基岩裂隙水则在基岩风化裂隙内的分布较广,含水量较少。

(整理)宽孔距深孔微差控制爆破施工工法

宽孔距深孔微差控制爆破施工工法*************公司申报时间:目录一、该工法与小孔距浅孔台阶爆破相比有如下特点和效益: (2)二、宽孔距深孔爆破原理 (2)三、爆破参数选择 (3)四、爆破网路设计 (5)五、施工工艺 (6)六、工程实例 (8)宽孔距深孔爆破施工工艺,是在深孔爆破技术的基础上,采用加大布孔间距及钻孔深度,合理的装药结构(间隔分段装药)应用非电起爆系统,以非电导爆管的特点,只用2━3个段别,组成孔内、孔外延期起爆网路,一次可起爆多排甚至几十排的爆破工艺。

该爆破工艺在沪宁高速公路及南京友谊路路堑石方开挖推广应用中取得了较好的经济效益和社会效益,改变了过去在大型石方爆破中沿用的小孔距、浅孔小台阶爆破的作业方法。

一、该工法与小孔距浅孔台阶爆破相比有如下特点和效益:1、钻孔凿岩时间减少,一次起爆量大(一次能起爆多排,甚至几十排炮孔),爆堆集中且利于装运。

2、工效明显提高,与小孔距浅眼小台阶爆破相比工效提高40%。

3、大大改善了石方破碎效果,减少二次解小工作量约50%,保证了工程质量,降低成本约35%。

4、控制了爆破飞石,确保了施工安全,减少一些不必要的安全防护工作。

5、能在有杂散电流、静电、射频电或雷电干扰的爆区环境无法进行电爆起爆的情况下正常安全施爆,加快了工程进度。

6、采用非电导管爆管起爆系统网路,提高传爆可靠性,安全性好,瞎炮率大大降低。

7、经测试微差爆破的地震效应比齐发爆破降低三分之一至三分之二,因而大大降低爆破副作用对周围环境的影响。

二、宽孔距深孔爆破原理㈠基本要求我们通常将孔径在50mm以上及深度在5m以上的钻孔称为深孔,一般是在台阶上或事先平整的场地上进行钻孔作业,并在深孔中装入延长药包进行爆破。

宽孔距深孔爆破必须满足不同开挖的工程技术要求,即能全面改善爆破质量,又要改善爆破技术经济指标,降低工程成本基本上无不合格的大块,无根底,爆堆集中和具有一定松散度,能满足铲装设备高效率装载的要求,并且降低爆破的有害效应,减少后冲、后裂和侧裂,降低爆破地震、噪声、冲击波和飞石的危害。

深孔爆破作业施工工法_secret

深孔爆破作业1.施工方法1.1施工准备1.1.1对施工范围内的场地进行平整,用浅孔爆破法修整出一个临空面,使其形成深孔台阶爆破的工作场地。

1.1.2根据施工设计图的要求,撰写<<深孔爆破设计书>>,经上级主管部门审核后报当地公安局批准,办理<<爆破物品使用许可证>>。

1.1.3根据<<爆破设计书>>的要求选择合适的浅孔钻机型号,并对机械设备进行检查调试,处于正常状态后,进场就位。

1.2.施工工艺要求1.2.1钻孔开门时,风量要小,压力要轻,在碎石堆积层上,可先用小风量打到冲击器完全进孔时停风,再提钻加入粘土,放下钻机旋转下钻使粘土挤入碎石,造成牢实的孔口。

1.2.2钻孔时发生卡钻现象,要先分析原因,然后采取相应的处理方法。

一般处理卡钻方法有以下几种:a.石缝卡钻。

先提升钻具再正转,如不行可反转一下后再提升正转。

b.孔内石渣过多引起卡钻。

先吹风排渣一段时间,再上提同时旋转钻具。

c.孔壁坍塌卡钻。

可以不断地提、压、反转之后,正转一下,时而开风,时而关风。

不断上下窜动提升。

注意在处理过程中提升力不宜过大,不能性急。

提起钻具后要用回填粘土的方法处理孔壁。

2.施工工艺流程:3.机械设备3.1机械的选择.根据本单位的具体情况择优选择浅孔钻机。

3.2机械性能4.质量控制要点4.1钻孔前认真对准炮孔布置点位,调整钻杆与地面的夹角,最大限度地减少开口偏差及钻孔偏差。

4.2炸药前,要先检查每个炮孔的深度,调整单孔炸药量。

4.3装药时,要注意起爆炸药的安放位置。

4.4装药后,要严格检查堵塞长度,根据检查结果,适当增减用药量。

4.5堵塞时,要注意选择合格的堵塞材料,堵塞捣固不能用力过猛,严防雷管脚线被破坏。

4.6敷设爆破网路时,要特别注意雷管的方向,油漆是雷管与导爆索联接时不能反接。

4.7根据爆破破碎效果的需求,合理调整爆破参数。

5.劳动力组织5.1钻孔作业有以下人员构成(每台钻机)a.机长1名,负责钻机的对位、钻孔和记录。

爆破工艺第五讲

3.2 露天浅孔爆破

凡是孔径不超过75mm,长度不超过5m的炮孔都称为 浅孔。• 浅孔爆破—种传统的爆破方法,在目前的水电工 程爆破施工中,仍然有很重要的作用。如水工建筑物基础 开挖、保护层开挖、平台修整、高边坡清理、地下洞室开 挖等,都可采用浅孔爆破法。

3.2.1 浅孔梯段爆破

浅孔梯段爆破与深孔梯段爆破两者在原理、布孔方式

分层爆破法的主要缺点:重复清基工程量大,

工期长,耗费高,且爆破质量难以保证。

2.保护层一次爆破法

所谓保护层一次爆破法, 是指在进行岩基开挖时,将

预留保护层一次爆除的方法。

根据施工方式的不同,又分

为水平光爆一次爆除

保护层法和孔底设柔 性垫层一次爆除保护 层法。

施工规范规定,保护层一次爆破法应符

合下列原则:

水工工艺基础

第五讲

模块Ⅰ爆破工艺基础

第三章 爆破方法

3.1 深孔梯段爆破

所谓深孔,通常是指孔径在75mm以上,

深度超过5m的炮孔。 深孔梯段爆破是指在天

然或人工形成的台阶状地形上进行的深孔爆破,

具有两个或两个以上自由面,可获得较好的爆 破效果。 • 在水工建筑物基础开挖和筑坝石料开采施

工中,广泛采用深孔梯段爆破方法。

万m3,电站设计水头18.7m,总装机容量283.5MW, 多年平均发电量9.92亿kW·h,年利用小时数3500h。 工程主要任务是发电。

康扬水电站的地基是属粘土岩,它比一般 的岩石要松软,但是比泥土要坚硬。坝址区两 岸不对称,左岸地面开阔缓倾,自然坡度1°~ 3°,右岸为Ⅰ~Ⅱ级阶地河床漫滩。 坝址区 出露地层主要有上第三系贵德组(N2g)河湖相 沉积粘土岩和碎屑岩(岩性以粘土质粉砂岩为 主)及第四系冲洪基层(Qal+pl) 。岩体固结 程度低,成岩作用差,具有强度低、抗风化能 力差、软化系数小、 遇水易膨胀、崩解、失水 易干缩、开裂等特性。所以一般采取钢筋网混 凝土喷护的方式来保护粘土岩的风化,坝底与 边 坡都用钢筋混凝土来浇筑。

露天矿中深孔微差控制爆破技术的试验与生产应用

668611 9

396371 8

275801 0

爆破矿量 ( 万 t)

1551 13

1861 50

2001 89

2241 80

2401 1

大块率

4

31 2

21 4

11 5

11 0

作业人数 ( 个)

19

16

10

8

7

炸药单耗 ( kg/ t)

01 25

01 22

01 17

01 15

01 13

61

备注

28 元/ m 6 万元/ 人 # 年

Abstract: I t co mbines the test and practice of deep- hole tiny differ ence contro l blasting t echnical fo r limestone that lied in o pen quar ry w hen the w riter w or ked in Zhujiang Cement Plant for many year s. It studies blasting netw ork desig n, blast ing pr ocess contro l, blasting dir ect ion co ntr ol, ro ck move directio ns, g rain size contro l, blasting v ibratio n, r oo t and solid wa ll conditions, blasting piles relax situat ion and sha pe thr ough computer simulating blasting test in order to come tr ue the technical called / blasting fr om one ho le to ano ther0, impro ve the blasting results. M o dify the old blasting parameter and co nt rol t he key technical of o pen quarr y and o pt imize the blasting parameter of open quar ry . T o come true the minimum cost, but max -i mum benefits, r educe quarr y integ ration co st, make use of national quar ry resource fully and in r easo n.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宽孔距深孔微差控制爆破施工工法中国建筑第八工程局机械化施工公司申报时间:一九九七年六月目录一、该工法与小孔距浅孔台阶爆破相比有如下特点和效益: (2)二、宽孔距深孔爆破原理 (2)三、爆破参数选择 (3)四、爆破网路设计 (5)五、施工工艺 (6)六、工程实例 (7)宽孔距深孔爆破施工工艺,是在深孔爆破技术的基础上,采用加大布孔间距及钻孔深度,合理的装药结构(间隔分段装药)应用非电起爆系统,以非电导爆管的特点,只用2━3个段别,组成孔内、孔外延期起爆网路,一次可起爆多排甚至几十排的爆破工艺。

该爆破工艺在沪宁高速公路及南京友谊路路堑石方开挖推广应用中取得了较好的经济效益和社会效益,改变了过去在大型石方爆破中沿用的小孔距、浅孔小台阶爆破的作业方法。

一、该工法与小孔距浅孔台阶爆破相比有如下特点和效益:1、钻孔凿岩时间减少,一次起爆量大(一次能起爆多排,甚至几十排炮孔),爆堆集中且利于装运。

2、工效明显提高,与小孔距浅眼小台阶爆破相比工效提高40%。

3、大大改善了石方破碎效果,减少二次解小工作量约50%,保证了工程质量,降低成本约35%。

4、控制了爆破飞石,确保了施工安全,减少一些不必要的安全防护工作。

5、能在有杂散电流、静电、射频电或雷电干扰的爆区环境无法进行电爆起爆的情况下正常安全施爆,加快了工程进度。

6、采用非电导管爆管起爆系统网路,提高传爆可靠性,安全性好,瞎炮率大大降低。

7、经测试微差爆破的地震效应比齐发爆破降低三分之一至三分之二,因而大大降低爆破副作用对周围环境的影响。

二、宽孔距深孔爆破原理㈠基本要求我们通常将孔径在50mm以上及深度在5m以上的钻孔称为深孔,一般是在台阶上或事先平整的场地上进行钻孔作业,并在深孔中装入延长药包进行爆破。

宽孔距深孔爆破必须满足不同开挖的工程技术要求,即能全面改善爆破质量,又要改善爆破技术经济指标,降低工程成本基本上无不合格的大块,无根底,爆堆集中和具有一定松散度,能满足铲装设备高效率装载的要求,并且降低爆破的有害效应,减少后冲、后裂和侧裂,降低爆破地震、噪声、冲击波和飞石的危害。

改善爆破技术经济指标(指提高延米爆破降低炸药单耗),并在改善破碎质量的前提下,使钻孔、装载运输和机械破碎等后续工序发挥高效率,使其工程综合成本达到最低,采用宽孔距深孔微差爆破工艺能保证上述施工要求的同时,使其工程的综合成本达到最低。

㈡原理从布孔方式看,多排布孔一般有方形、矩形及三角形(即梅花形)三种布孔方式,从能量均匀分布的观点看,以等边三角形布孔最为理想,为了改善爆破质量而且可以增大爆破规模以满足大规模开挖的需要,目前多采用为了增加一次爆破量广泛推广大区多排孔微差爆破技术。

采用宽孔距深孔布孔,与过去沿用的小孔距、浅孔小台阶爆破工艺相比,由于合理的加大孔间距(根据公式a=mw1,a━孔距,m━密集系数,w1━底盘抵抗线)一次起爆相同的工程量,大大的降低了钻孔工作量,并且减少重复超深钻孔和造成根底岩石得不到有效的破碎,从而提高了工效,使其工程的综合成本达到最低,但要注意:过大的底盘抵抗线会造成根底多,大块率高,后冲作用大;过小则不仅浪费炸药,增大钻孔工作量而且岩块易抛散和产生飞石危害。

因此,在考虑上述因素的同时,尤其是大区多排孔微差爆破,第一排孔往往由于底盘抵抗线过大,应选用较小的密集系数,以克服底盘的岩石阻力。

合理的孔深在保证堵塞质量的前提下,对改善爆破效果和提高炸药量利用率具有重要作用,过去沿用的小孔距浅孔小台阶爆破,钻孔的有效利用率(减去堵塞长度)只占1/3~2/3,堵塞长度过长将会降低延米爆破量,增加钻孔费用,而且炸药集中在底部,因而造成中部和上部的岩石得不到有效的破碎,大块率高且易产生飞石。

合理的堵塞长度能降低爆炸气体能量损失和尽可能增加钻孔装药量。

合理的装药结构是改善和提高爆破破碎的有效途径,尤其是多排孔微差爆破和宽孔距效果更好,当孔深不大于18米时,采取分段间隔装药(一般2━3段为宜),中间用空气或炮泥隔开。

以避免炸药过于集中在深孔下部,从而使炮孔中部和上部岩石获得良好的破碎效果,减少由于塌落而形成的大块,深孔最下一段装药量可占总装药量的50%━70%。

由于宽孔距深孔微差爆破工艺,创造性的开发应用,并以四通为联接件的环形起爆网路,楔形微差爆破网路等以非电导爆管雷管起爆系统,经过合理的孔内和孔外微差设计,延期间隔时间是十几毫秒到几十毫秒,由于前后相邻药包爆炸起爆时间间隔极短,致使各药包造成的能量相互发生影响而产生一系列良好的效果:①加强了入射波(压缩波和反射拉伸波)在自由面方向的破碎岩石的作用)。

使爆破能量充分利用破碎岩石,从而减少二次解小工作量,提高工效40%。

②后起爆的岩体朝向新形成的补充自由面飞散产生相互碰撞,充分利用动能产生补充破碎效果,降低工程成本35%,并可使爆堆比较集中而不产生飞散较远的碎块,从而避免了飞石,确保爆破安全,提高了装铲能力。

③由此产生的震波能量是分散的,经测试微差爆破比齐发爆破的地震效应可降低1/3~2/3,因而大大降低爆破副作用对周围环境的影响,有利于生态环境保护。

三、爆破参数选择H为台阶梯段高度;W1为前排钻孔的底盘抵抗线;L为钻孔度;L1为装药长度;L2为堵塞长度;L3为装药间距长度;h为超深;α为台阶坡面角;b为排距;B为台阶上眉线至前排孔口的距离;W为炮孔的最小抵抗线,W1为底盘抵抗线。

图1 台阶要素示意图选择爆破孔网参数,要结合爆破的目的和技术要求,并根据岩石的性质及现场实际情况合理正确的选用,并在现场试爆后调整到最佳效果。

㈠钻孔形式:深孔爆破钻孔形式分为垂直钻孔和倾斜钻孔,从爆破的效果看以倾斜钻孔为宜。

㈡布孔方式:从能量均匀分布的原理看,以等边三角形布孔最为理想。

㈢深孔爆破参数a、台阶梯段高度H:台阶高度主要考虑为钻孔、爆破和铲装创造安全和高效率的作业条件,一般情况下选用梯段高度在12~18米为宜;b、钻孔直径d:选用CLQ-15潜孔钻机钻孔直径d=100~150mm;c、钻孔角度 :选用α=75°;d、孔深L:按经验公式 L=H/sinα+h 米;e、超深h:0.5米~1米,(平台不得超深),当岩石松软时取小值,岩石坚硬时取大值。

f、底盘抵抗线W1或排距b:①根据钻孔作业的安全条件W1≤Hctgαa+β(H≥2.5~3m)②按台阶高度W1=(0.6~0.9)H 根据经验和公式取4~4.5米;g、孔距a:①按公式a=MW底,M━密集系数,通常M值大于1.0,在宽孔距爆破中更大一些,根据经验取a=4.5米。

②根据排距与孔距的关系,b=a·sinα60°=0.866a;h、单位耗药量q:根据经验和查表可得 q=0.45~0.6kg/。

风化岩石取小值,坚硬岩石取大值;i、装药量Q:多排孔爆破的第一排孔的每孔装药量按下式计算Q=q·a·W底·H;多排孔爆破的第二排孔起,以后各排的每孔装药量Q=k·q·a·b·H,K━━考虑受前排各排孔的岩体阻力作用的增加系数,一般取1.1~1.2;j、堵塞长度L2:合理的堵塞长度应能降低爆炸气体产物能量损失和尽可能增加钻孔装药量,对改善爆破效果和提高炸药能量利用具有重要作用,一般堵塞长度不小于W底的0.75倍或20~40倍孔径,根据经验取4.5~5.0米;K、间隔长度L3:为避免装药过于集中在深孔的底部,改善炮孔中部和上部的岩石破碎效果采取间隔装药,根据经验L3取2.5~4.5为宜。

岩石松软时取大值,岩石坚硬时取小值。

L、微差时间:合理的微差爆破间隔时间对改善爆破效果与降低地震效应具有重要作用。

微差间隔时间过长则可造成先爆孔破坏后爆孔的起爆网路,过短则后爆孔可能因先爆孔未形成新的自由面而影响爆破质量。

①按公式△t=KpW底(24-f),式中:△t━━微差间隔时间ms;kp━━岩石裂隙系数,一般取0.5~0.9,对于裂隙少的取小值,裂隙发育的岩石取大值。

f━━岩石坚固性系数。

②根据经验:一般微差间隔时间取25~50ms。

四、爆破网路设计㈠起爆方法:采用非电导爆管雷管起爆系统,三角形(梅花形)布孔对角起爆法或V型起爆法,以形成小抵抗线宽孔距爆破,使深孔实际密集系数增大到3-8,以确保岩石破碎质量。

图2 三角形布孔对角微差起爆法图3:三角形布孔V型微差起爆法㈡爆破网路:除上述布孔和起爆方法外,也可采用矩形布孔,形微差爆破网路。

图4 楔形微差爆破网路 a━网路形式b━起爆方法采用上述网路设计有以下特点:1、一般情况下,在同样孔数的微差爆破中,它的微差分段数要超过其它联接方法的分段数,可以降低爆破震动效应,改善爆破破碎质量。

2、它相当于实现了各排的孔间微差爆破,后冲小,向自由面抛掷作用较小,有利于下一循环的穿爆作业。

3、结合采用四通联接的环形起爆网路(见图5)图5:采用四通连接的环形起爆网路省去大部分爆破现场的地表雷管,提高传爆可靠性,安全性好,但要求操作人员技术熟练程度高。

另外选择微差间隔时间还需注意下列因素:1、岩石的性质包括岩石的致密程度,裂隙的发育程度。

在硬岩中宜采用较短的间隔时间,软岩中采用较长的间隔时间。

2、最小抵抗线、孔距、排距等孔网参数越大,所取间隔时间也应越长。

3、注意起爆方式孔间微差的间隔时间应比排间微差的短。

4、要慎重考虑导爆管的附加延期时间,由于导爆管的爆速不大于2000m/s,即导爆管的每米传爆时间在0.5ms以上,应注意微差爆破的首段时间,当首段药包爆破后将产生飞石、空气冲击波和地震等,一般爆破飞石速度小于100m/s,冲击波速度不大于1400m/s。

均小于导爆管的爆速,但地震波传播速度可高达5000m/s,远大于导爆管的爆速,这就可能导致由于地震波的作用使尚未传播的导爆管网路受损而影响稳定传爆从而引起瞎炮,为防止这一情况的发生,应保证在首段药包起爆前,导爆管已传爆了网路最远点雷管,这就需要选择恰当的首段雷管的段数,确保爆破网路的安全稳定传爆。

5、由于目前厂家生产的导爆管、非电毫秒雷管都有一定的段差,而且各不一样,所以说间隔时间不能任意选择。

应在现场进行小范围试爆后,然后调整到最佳效果。

6、在选择孔网参数时,微差爆破第二排及以后各排孔采用小排距,大孔距更能增加岩石的破碎程度,降低大块率。

在变化排距和孔距时,应尽使每孔承担的爆破岩体体积不变,即:W底×a=常数。

五、施工工艺(一)、施工工序宽孔距深孔微差控制爆破的施工作业程序可参照图表1进行。

图中作业项目的内容是必须做到的,实际施工作业可视爆破工程的重要性、作业地点,爆区周围环境的复杂程度和施爆对象的爆破难易程度等具体情况作必要的增减。

(二)宽孔距深孔微差控制爆破一般作业程序图(表1)。