基于UG的小型圆柱齿轮注塑模设计

ug注塑模具设计实例

ug注塑模具设计实例以下是一个简单的注塑模具设计实例,模具设计的基本概念和步骤。

设计案例:一个简单的塑料瓶盖模具1. 确定产品尺寸和形状产品是一个简单的塑料瓶盖,直径为20mm,高度为3mm。

瓶盖表面有纹理,以增加摩擦力,方便开启。

2. 确定模具结构模具采用典型的双板模结构,由动模板和定模板组成。

动模板上设有型腔,定模板上设有浇口和流道。

3. 确定型腔布局由于瓶盖尺寸较小,可以采用一模一腔的布局。

型腔布置在动模板上,浇口和流道布置在定模板上。

4. 设计浇口和流道浇口和流道的设计需要考虑塑料的填充和流动。

本例中,采用点浇口,浇口直径为1mm,流道直径为4mm。

5. 设计推出机构推出机构用于将成型后的产品从模具中推出。

本例中,采用推杆推出,推杆直径为8mm,数量为4个。

推杆安装在动模板上,推出时推动瓶盖脱离型腔。

6. 设计冷却系统冷却系统用于将成型过程中的热量从模具中带走,防止产品变形和开裂。

本例中,采用水管冷却,水管直径为4mm,布置在动模板和定模板上。

7. 设计排气系统排气系统用于将成型过程中的气体从模具中排出,防止气体的积聚和压力的升高。

本例中,采用排气槽,排气槽直径为2mm,数量为4个。

排气槽布置在定模板上。

8. 设计模具零件加工工艺性模具零件的加工需要考虑其工艺性。

本例中,采用数控加工中心进行加工,材料选择不锈钢。

9. 设计模具装配工艺性模具装配需要考虑其工艺性。

本例中,采用螺钉连接动模板和定模板,并使用定位销进行定位。

以上是一个简单的注塑模具设计实例,希望能帮助您更好地理解模具设计的基本概念和步骤。

基于UG的注塑模具的设计及加工

机械 研究与 应用

MECHANICAL RESEARCH & APPU CATION

维普资讯

V0l 2O No 5 2oo7一lO

基 于 UG的 注 塑模 具 的设 计 及 加 工

刘 雪,李 强

(内蒙古工业大学 机 械学院 ,内蒙古 呼和浩特 010051)

的 向导技术 可指导用 户完成模具 的设计 过程 ,模具 的设计 制 具 、缩放控制 、自动 的模 腔布局 、分模 功能 、模架 工具 、标准 件 工具和库 ,分别对 应 Mold wizard工具条 中的各个 图标 ,且 图 标 的排列顺序 与实际 的模具设 计过 程相似 ,如 图 3所示 。这 是一个完全 自动化 的过程 ,应 用模具 向导技术 可将生 产效率 提高 1~1O倍 乃至更多 ,能为客户带 来更好 的经 济效益 。模 具 向导提供 给用 户一个逻辑过程 ,指导用户完成模具设计 。

分模前 的准备 :模具 设计 的第一 步是调用 零件并 创建 手 机外壳的塑件 ,创建毛坯 ,毛坯可使用的尺寸是 由 Mold wizard 自动计算塑件(经收缩率计算之后 的塑件 )的最大外 形尺寸 ,

LiU Xue.Li Qiang (Technology mechanics i ̄titute ofInner mongolia univers -Hohhot Inner Mongoli a 010051-China) Abstract:The author adopted UG 聃 the exploitation platform of the injection mold,making use of its stron g CAD C /CAM

ug注塑模具设计实例

ug注塑模具设计实例(最新版)目录1.UG 注塑模具设计概述2.UG 注塑模具设计实例介绍3.设计实例的详细步骤4.设计实例的优点和应用范围5.总结正文【1.UG 注塑模具设计概述】UG 注塑模具设计是一种基于 UG(Unigraphics)软件的模具设计技术,它能够有效提高模具设计效率和精度。

UG 软件是当今市场上领先的CAD/CAM/CAE 软件之一,广泛应用于航空航天、汽车、电子、家电、注塑等行业。

通过 UG 软件,设计人员能够轻松地进行模具设计,大大提高了工作效率。

【2.UG 注塑模具设计实例介绍】本文将通过一个简单的实例来介绍 UG 注塑模具设计的具体步骤和方法。

实例为一个简单的塑料瓶盖,材料为聚丙烯,使用 UG 软件进行模具设计。

【3.设计实例的详细步骤】(1)建立产品模型:首先,设计人员需要根据客户提供的产品图纸或样品,建立一个三维的产品模型。

这一步可以通过 UG 软件的建模功能实现。

(2)分析产品模型:在产品模型建立好后,需要对其进行分析,包括分析产品的结构、材料、尺寸公差等,以便在模具设计中充分考虑这些因素。

(3)模具设计:在分析好产品模型后,就可以开始进行模具设计了。

这一步包括确定模具的类型、设计模具的结构、确定模具的尺寸等。

(4)模具制造:在模具设计好后,需要根据设计图纸制造模具。

这一步通常由专门的模具制造厂完成。

(5)模具试模:模具制造好后,需要进行试模。

通过试模,可以检查模具的设计和制造是否存在问题,如果存在问题,需要及时进行修正。

【4.设计实例的优点和应用范围】UG 注塑模具设计具有许多优点,包括设计精度高、效率高、操作简单等。

这使得它广泛应用于各种注塑产品的生产中。

无论是简单的日用品,还是复杂的机械零件,都可以通过 UG 注塑模具设计进行生产。

课程设计--圆柱齿轮精密注塑模具设计

塑料模具设计与制造课程设计题目:圆柱齿轮精密注塑模具设计学生姓名届2014学院(系)材料科学与工程专业材料成型及控制工程日期2013年12月2日目录第一章塑件成型工艺分析与设计1.1塑件的成型工艺性分析 (1)1.2塑件材料HDPE的使用性能 (3)1.3塑件材料HDPE的加工特性 (3)1.4塑件的成型工艺参数确定 (3)第二章塑件在模具中的位置2.1型腔数目的确定 (6)2.2型腔的布置 (6)2.3分型面的选择 (6)2.4注射机型号的确定 (7)第三章浇注系统设计3.1浇口的设计 (11)3.2浇口套的设计 (11)第四章成形零件设计4.1成形零件的结构设计 (12)4.2成形零件的工作尺寸计算 (13)第五章模架的确定和标准件选择5.1各模板尺寸的确定 (19)5.2模架各尺寸的校核 (20)第六章排气槽的设计 (21)第七章合模导向和定位机构7.1导柱导向机构设计 (22)7.2导套设计 (22)第八章脱模机构设计8.1推出方式的确定 (23)8.2脱模力计算 (23)第九章模具的温度调节系统9.1冷却系统的计算和设计 (25)9.2模具加热系统设计 (26)第十章模具各零部件材料的选用10.1塑料模具零件的主要性能要求 (27)10.2塑料模具零件的材料及热处理选择 (27)第十一章模具主要零件图及加工工艺规程11.1 定模型腔镶套加工图 (29)11.2 定模板加工图 (30)第十二章模具总装图及模具的装配.试模12.1模具总装图 (31)12.2模具的安装试模 (32)12.3试模前的准备 (32)12.4模具的安装及调试 (32)12.5试模 (33)12.6检验 (33)参考文献 (34)第一章塑件成型工艺分析与设计1.1塑件的成型工艺性分析塑件如图1.1所示。

图1.1塑件图图1.2塑件三维图产品名称:圆柱齿轮产品材料:PC产品数量:批量生产塑件尺寸:如图1.1所示塑件重量:60.54g塑件要求:塑件外侧表面光滑,塑件允许最大脱模斜度1°1.2塑件材料PC的使用性能冲击韧度高,并且有较高的弹性模量和尺寸稳定性。

基于UG的齿轮参数化设计

基于UG的齿轮参数化设计在现代机械加工行业中,齿轮是一种不可缺少的基本元素,它们可以转换转速和扭矩,并且在各种机械系统中扮演着重要的角色。

随着科技的进步和制造技术的发展,现在可以使用先进的计算机辅助设计和制造软件对齿轮进行参数化设计,实现定制化的生产和高精度的加工,提高生产效率和产品质量。

UG是一种广泛使用的三维计算机辅助设计软件,可以对各种机械零件进行三维建模、装配和制造。

在UG中,可以使用各种工具和功能来实现齿轮的参数化设计。

首先,我们需要定义齿轮的基本参数,如齿数、齿宽、齿高、压力角等。

然后,通过使用UG的插件或自定义程序,可以将这些参数与CAD模型相关联,实现齿轮的自动设计和变形。

在UG中,可以使用曲线和曲面来定义齿轮的形状,例如使用圆弧和线段来定义齿廓和侧面;也可以使用参数化模块来定义齿数、模数和齿宽等参数。

通过自定义参数化模块,可以使齿轮的参数化设计更简单、更快速,同时保证了齿轮的稳定性和可靠性。

齿轮的参数化设计不仅提高了生产效率和产品质量,还可以为机械系统的优化设计提供便利。

例如,通过修改齿轮的参数,可以快速地进行设计优化并减少误差。

此外,齿轮的参数化设计还可以实现可重用的设计,将经验和知识转化为设计规则和参数,从而实现快速的定制化设计。

总之,齿轮的参数化设计是一种基于计算机辅助设计的有效方法,可以提高齿轮的生产效率和产品质量,同时为机械系统的设计优化提供了便利。

通过使用UG等先进的软件工具,我们可以实现更快速、更精准和更有效的齿轮设计和制造。

在进行齿轮参数化设计时,需要考虑一系列与齿轮设计相关的数据,例如齿数、模数、齿宽、压力角、齿廓等。

以下是对这些数据的简要分析和说明:1. 齿数:齿数是齿轮设计中最基本的参数之一,对于不同型号和规格的齿轮,齿数的取值不同,通常在10至100之间。

齿数的选择会影响齿轮的精度和扭矩传递能力,一般越多齿数的齿轮可承受的扭矩越大,但同时生产难度也越大。

基于UG的齿轮参数化建模

基于UG的齿轮参数化建模齿轮作为一种常见的机械元件,被广泛应用于各种机械设备中。

基于UG的齿轮参数化建模技术可以提高齿轮设计的效率和准确性。

下面将详细介绍基于UG的齿轮参数化建模技术。

1.定义齿轮的基本参数:包括齿轮的模数、齿轮数量、压力角、齿宽等基本参数。

这些参数是齿轮设计的基础,通过定义这些参数,可以快速地生成不同规格的齿轮。

2.绘制齿轮的轮廓:通过定义齿轮的基本参数,可以使用UG的绘图功能生成齿轮的轮廓线。

绘制齿轮轮廓时,可以选择不同的绘图方式,如直线法、圆弧法等,以满足不同的设计需求。

3.设计齿轮的齿形:基于UG的齿轮参数化建模技术可以根据齿轮的基本参数,自动生成齿轮的齿形。

通过选择不同的齿形生成方式,可以灵活地控制齿轮的齿形参数,如齿数、齿距、齿顶高度等。

4.添加齿轮的特征:基于UG的齿轮参数化建模技术还可以添加齿轮的特征,如孔、沟槽、锥面等。

通过定义这些特征的参数,可以实现齿轮与其他零部件的连接和传动。

5.进行齿轮的装配和分析:基于UG的齿轮参数化建模技术可以将多个齿轮进行装配,并进行齿轮传动的分析。

通过分析齿轮传动的参数,可以评估齿轮传动的性能和可靠性,并对齿轮进行优化设计。

1.提高齿轮设计的效率:基于UG的齿轮参数化建模技术可以快速地生成齿轮的模型,减少了设计过程中的重复劳动。

设计人员只需根据实际需求调整齿轮的参数,即可自动生成符合要求的齿轮模型。

2.提高齿轮设计的准确性:基于UG的齿轮参数化建模技术可以根据数学模型自动生成齿轮的齿形和轮廓,避免了手工设计的错误和不准确性。

同时,可以根据实际需求对齿轮模型进行修正和优化。

3.实现齿轮设计的可重用性:基于UG的齿轮参数化建模技术可以将齿轮模型保存为标准件,实现齿轮设计的可重用性。

设计人员只需调用已有的齿轮模型,即可快速完成新的设计任务。

4.支持齿轮传动的分析和优化:基于UG的齿轮参数化建模技术可以进行齿轮传动的分析和优化。

通过分析齿轮传动的参数,可以评估齿轮传动的性能和可靠性,并对齿轮的参数进行优化。

使用ug进行齿轮建模

UG NX4的齿轮建模方法齿轮机构是用来传递空间任意两轴之间的运动和动力,是目前广泛应用于各种机械设备、车辆、仪表以及自动化生产线中的一种传动机构[1]。

三维立体模型的精确建立对于有限元分析和数控加工具有重要意义。

齿廓曲线有渐开线、摆线、圆弧很多种,渐开线齿廓以其设计、制造和安装等方面的优越性而被广泛采用[2]。

建立齿轮三维立体模型关键是渐开线齿廓的绘制,使用UG NX4中的规律曲线,可以建立精确的渐开线,在此基础上,创建齿轮的模型。

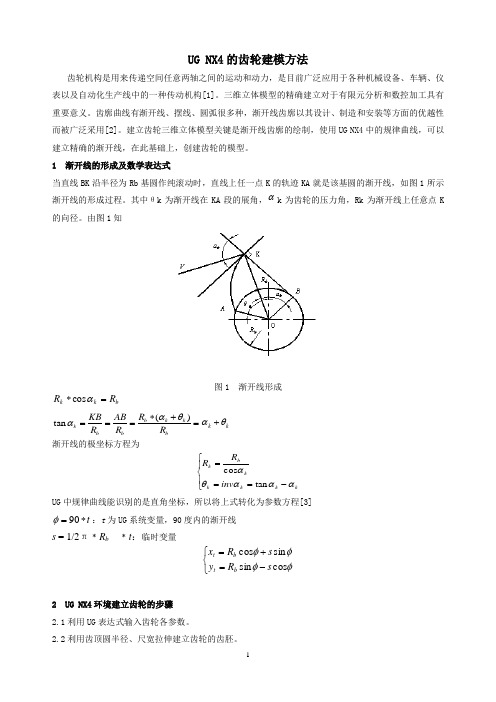

1 渐开线的形成及数学表达式当直线BK 沿半径为Rb 基圆作纯滚动时,直线上任一点K 的轨迹KA 就是该基圆的渐开线,如图1所示渐开线的形成过程。

其中θk 为渐开线在KA 段的展角,αk 为齿轮的压力角,Rk 为渐开线上任意点K 的向径。

由图1知图1 渐开线形成b k k R R =*αcos()tan b k k k b b bR KB AB R R R αθα*+====k k θα+ 渐开线的极坐标方程为⎪⎩⎪⎨⎧-===k k k kk b k inv R R αααθαtan cos UG 中规律曲线能识别的是直角坐标,所以将上式转化为参数方程[3] t *=90φ:t 为UG 系统变量,90度内的渐开线s = 1/2π﹡R b ﹡t :临时变量⎩⎨⎧-=+=φφφφcos sin sin cos s R y s R x b tb t2 UG NX4环境建立齿轮的步骤2.1利用UG 表达式输入齿轮各参数。

2.2利用齿顶圆半径、尺宽拉伸建立齿轮的齿胚。

2.3使用规律曲线建立90度范围内的渐开线齿廓曲线。

注意渐开线一定存在于基圆与齿顶圆之间,不一定存在于齿根圆与齿顶圆之间。

如果齿根圆半径小于基圆半径,则齿根圆与基圆之间不存在渐开线,可以用样条曲线近似该段渐开线或线性延长渐开线即可,用样条曲线近似代替时,要将渐开线与样条曲线连接。

使用修剪曲线功能,得到齿根圆与齿顶圆之间的一段曲线。

654 小型圆柱齿轮注塑模设计

摘 要注塑成型是塑件生产最常用的方法之一。

本设计通过注塑模具产品,利用实体模型 测量产品的尺寸,对实体进行建模,并对塑件的材料和塑件结构进行分析,并对塑件的 模具进行设计,包括塑件成品的设计、工艺参数的分析与计算、工作部分的设计、模具 结构的设计和加工方案的制定,确定塑件的最佳浇注位置,并通过实际情况进行调整, 从而得到对实际生产来说最合理的浇注位置。

在确定模具型腔数目后, 分析产品的气穴、 熔接痕、充填时间、充填结束时的体积温度、流动前沿处的温度、速度/时间转换点压 力、 充填结束时的压力、 注射位置处压力等, 可确定注塑模具的合理性。

最后本运用UG4.0 及其EMX4.1模块来完成模具整体设计工作。

关键词:模具设计;UG4.0目 录引 言............................................ 错误!未定义书签。

第一章 设计任务与流程 (2)1.1毕业设计任务 (2)1.注塑模具设计的流程 (2)第二章 塑件成品、注塑模具设计与构型 (3)2.1 概述 (3)2.2 模具设计环境和应用软件 (3)2.2.1 UG4.0 (3)2.2.2 AutoCAD (3)2.3零件的三维图和二维工程图建模 (3)2.3.1零件的立体图建模 (3)2.3.2零件的二维工程图绘制 (4)2.4塑件的基本数据 (5)2.4.1塑件塑料品种的确定 (5)2.4.2塑件材质 (5)2.4.3塑件结构分析 (6)2.4.4塑件体积与质量 (6)2.4.5塑件图及其尺寸公差 (7)2.4.6分型面及排气形式的确定 (10)2.4.7型腔数的确定与型腔的分布 (11)第三章 分析设计与计算 (11)3.1浇注系统的设计 (11)3.1.1主流道设计 (11)3.1.2 冷料穴设计 (12)3.2 成型方案 (13)3.2.1 成型部分的设计 (13)3.2.2 成型零部件结构设计 (15)3.2.3 成型零部件工作尺寸计算 (16)3.2.4 型腔壁厚和底板厚度的计算 (17)3.3 导向机构设计 (19)3.3.1 合模导向机构 (19)3.4 脱模机构设计 (21)3.4.1 脱模力计算 (21)3.4.2 推杆脱模机构设计 (21)3.5 冷却系统的计算 (23)3.6 模架形式及规格 (24)3.7 设备的选择与校核 (25)3.7.1 注塑机的选择 (25)3.7.2 校核 (25)3.7.3 其他 (28)3.8 模具装配图与零件图的绘制 (28)结 论 (29)参 考 文 献 (30)谢 辞 (31)附 图 (32)UG4.0建模 (36)基于 UG的小型圆柱齿轮注塑模设计引言模具产品是工业产品制造的基础,模具技术已成为衡量一个国家产品制造水平的重 要标志之一。

双联圆柱直齿轮注塑模具设计_图文(精)

20104十l目I&g#£☆¨#H¥**:≈女¥双联圆柱直齿轮注塑模具设计阂志宇方世杰沈傻芳镕maI}&n自Ig&.镕日"1023墒要*”紊f#(IoOMi料ⅡⅨ日#直☆#n精&自外鹿质量粤求,Ⅲt叶壹###*#^■1£特&》折,《"女7一}aⅢ#^。

i&、■g¥mn§^#*,m*7■0女暮£拉杆d保t*件在Ⅲ胜十∞*I。

# ^采月E≈口&t¥^#女#日采m推tm&。

并目&*^■I£参&进”优化,a#月Tn女现自自&±,, *高产t。

美蕾日%H日#☆靶&盎攫#^≈口#舌塑料齿轮制造成本低、质量轻、润滑性能好、传动噪声低、耐腐蚀、化学性质稳定,不需后加工,并且其刚度和强度接近于金属齿轮,可以代替有色金属和台金,现已广泛应用于机械、仪表、电讯、家用电器、玩具产品和各种记时装置中。

塑料齿轮采用模具注塑不需要切削加工,生产工序少,因此注射成型广泛应用于塑料齿轮的生产。

1塑料件结构及成型工艺性分析圈1所示为某电器设备中的一种双联直齿轮。

大小齿轮均为直齿,模数为o5tam,生产批量较大, 为提高生产效率.可采用一模多腔注射成型。

目1∞##镕自目塑料件原材料为聚甲醛(POM.尺寸稳定,吸水率小,成型前可不干燥.热敏性强.极易分解,分解温度为240℃.但200℃时滞留30rain以上也即发生分解,分解时有刺激性、腐蚀性气体,囡此料温取稍高于熔点的180℃。

为消除模具温度对结晶及收缩的影响.模具温度取90℃。

POM滥边值为004 mm左右.宜用高压、高速注射。

塑料件可在较高温度时脱模.冷却时间可短,为防止收缩变形、应力不匀,脱模后将塑料件放在90℃左右的热水中缓冷或用整形夹具冷却。

模具浇注系统对科流阻力要小, 浇口宜小,要尽量避免料筒、喷嘴等产生死角、问晾而滞料。

从图1分析,塑料件中间为45’钢嵌件。

基于UG的小型圆柱齿轮注塑模设计

【摘要】通过对企业中的圆柱齿轮的注塑模具进行分析,设计了该模具形芯、形腔设计,浇注系统、流道系统、导向机构等,最后运用UG4.0及其EMX4.1模块来完成模具整体设计工作。

【关键词】:模具设计;UG4.0目录引言 (1)一、塑件成品设计与注塑材料选择 (2)(一)软件介绍 (2)(二)零件的三维建模 (2)(三)零件的材料选择 (3)(四)注塑机的选择 (3)二、注射模的总体方案的设计 (3)(一)分型面及排气形式的确定 (3)(二)型腔数的确定与型腔的分布 (4)(三)浇注系统的设计 (5)三、主流道设计 (5)(一)主流道设计 (5)(二)冷料穴设计 (6)四、成型部分的设计 (7)(一)成型零部件设计 (8)(二)型腔壁厚和底板厚度的计算 (9)五、导向机构设计 (10)(一)合模导向机构 (10)(二)导套 (11)六、脱模机构设计 (12)(一)推杆脱模机构设计 (12)(二)复位杆的设计 (13)七、冷却系统的设计 (14)八、模架形式及规格 (14)九、模具总装图 (15)小结 (16)参考文献 (17)谢辞 (18)引言2013年7月份开始,我进入了苏州通要公司实习,在设计部从事注塑模设计工作,圆柱直齿轮模具是我设计的模具之一,下面结合以下几方面内容对该零件的模具设计进行如下论述。

设计要求:塑件实物为圆柱齿轮,该零件要求具有一定的强度和刚度,其中塑件上的圆形孔与其他零件有配合要求,内壁有粗糙度要求,同时塑件下表面及上表面也应平整光滑。

设计内容:塑件设计、浇道系统设计、冷却系统、模具结构件设计、注射设备选择、绘制模具设计图纸。

一、塑件成品设计与注塑材料选择(一)软件介绍注塑件的模具设计是注塑制品加工工序中必不可少的一个步骤。

但不同的模具公司,不同的设计人员,采用不同的CAD软件进行模具辅助设计,都有自己的一套设计过程。

本设计先用UG4.0进行实体建模,然后经过一系列的设计最后用CAD软件完成制图。

基于UG的注塑模设计研究

基于UG的注塑模设计研究摘要:模具工业是国民经济发展的重要基础产业,塑料模具设计生产占有越来越重要的位置。

针对传统塑料模具设计精度低、制造周期长、成本高,对国内外注塑模具工业的现状、发展趋势和注塑模设计技术研究的基础上,利用UG软件设计注塑模具,运用分析软件Moldflow对设计的注塑模具进行温度、压力、填充性等分析,确定设计模型,缩短了模具的研发周期,提高了产品在市场上的竞争力。

关键词:注塑模具注塑成型模流分析模具工业是国民经济发展的重要基础产业,塑料模具设计生产占有越来越重要的位置。

对国内外注塑模具工业的现状、发展趋势和注塑模设计技术研究的基础上,利用UG软件设计注塑模具,运用分析软件Moldflow对设计的注塑模具进行分析,确定设计模型,缩短了模具的研发周期,提高了产品在市场上的竞争力。

1 模具工业在国民经济中的地位模具工业是国民经济的基础工业,是国际上公认的关键工业,其中塑料模约占模具总数的35%,而且有继续上升的趋势。

模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量、效益和新产品的开发能力。

目前世界模具市场供不应求,我国模具出口数量极少,但我国模具钳工技术水平高,劳动成本低,只要配备一些先进的数控制模设备,提高模具加工质量,缩短生产周期,沟通外贸渠道,模具出口将会有很大发展。

研究和发展模具技术,提高模具技术水平,对于促进国民经济的发展有着特别重要的意义。

2 注塑模具设计的发展传统的注塑模具设计是以经验为主,不断试验总结的过程。

主要依赖设计人员的经验和工艺人员的技巧,设计合理与否只有通过试模才知道,制造的缺陷主要依靠反复修模来纠正。

这不仅使模具设计制造周期增长,而且难以保证模具的质量,设计加工成本高,这种传统的模具设计制造方法已不能满足现代模具生产的需要。

随着科学技术的迅速发展,为了提高塑料模具质量,缩短模具设计、制造周期,在设计生产中广泛使用注塑模先进技术,从而彻底改变了传统的注塑模设计与制造方式。

基于UG的小型圆柱齿轮注塑模设计

摘要注塑成型是塑件生产最常用的方法之一。

本设计通过注塑模具产品,利用实体模型测量产品的尺寸,对实体进行建模,并对塑件的材料和塑件结构进行分析,并对塑件的模具进行设计,包括塑件成品的设计、工艺参数的分析与计算、工作部分的设计、模具结构的设计和加工方案的制定,确定塑件的最佳浇注位置,并通过实际情况进行调整,从而得到对实际生产来说最合理的浇注位置。

在确定模具型腔数目后,分析产品的气穴、熔接痕、充填时间、充填结束时的体积温度、流动前沿处的温度、速度/时间转换点压力、充填结束时的压力、注射位置处压力等,可确定注塑模具的合理性。

最后本运用UG4.0及其EMX4.1模块来完成模具整体设计工作。

关键词:模具设计;UG4.0目录引言............................................ 错误!未定义书签。

第一章设计任务与流程 (2)1.1毕业设计任务 (2)1.注塑模具设计的流程 (2)第二章塑件成品、注塑模具设计与构型 (3)2.1 概述 (3)2.2 模具设计环境和应用软件 (3)2.2.1 UG4.0 (3)2.2.2 AutoCAD (3)2.3零件的三维图和二维工程图建模 (3)2.3.1零件的立体图建模 (3)2.3.2零件的二维工程图绘制 (4)2.4塑件的基本数据 (5)2.4.1塑件塑料品种的确定 (5)2.4.2塑件材质 (5)2.4.3塑件结构分析 (6)2.4.4塑件体积与质量 (6)2.4.5塑件图及其尺寸公差 (7)2.4.6分型面及排气形式的确定 (10)2.4.7型腔数的确定与型腔的分布 (11)第三章分析设计与计算 (11)3.1浇注系统的设计 (11)3.1.1主流道设计 (11)3.1.2 冷料穴设计 (12)3.2 成型方案 (13)3.2.1 成型部分的设计 (13)3.2.2 成型零部件结构设计 (15)3.2.3 成型零部件工作尺寸计算 (16)3.2.4 型腔壁厚和底板厚度的计算 (17)3.3 导向机构设计 (19)3.3.1 合模导向机构 (19)3.4 脱模机构设计 (21)3.4.1 脱模力计算 (21)3.4.2 推杆脱模机构设计 (21)3.5 冷却系统的计算 (23)3.6 模架形式及规格 (24)3.7 设备的选择与校核 (25)3.7.1 注塑机的选择 (25)3.7.2 校核 (25)3.7.3 其他 (28)3.8 模具装配图与零件图的绘制 (28)结论 (29)参考文献 (30)谢辞 (31)附图 (32)UG4.0建模 (36)基于UG的小型圆柱齿轮注塑模设计引言模具产品是工业产品制造的基础,模具技术已成为衡量一个国家产品制造水平的重要标志之一。

课程设计--圆柱齿轮精密注塑模具设计

塑料模具设计与制造课程设计题目:圆柱齿轮精密注塑模具设计学生姓名届2014学院(系)材料科学与工程专业材料成型及控制工程日期2013年12月2日目录第一章塑件成型工艺分析与设计1.1塑件的成型工艺性分析 (1)1.2塑件材料HDPE的使用性能 (3)1.3塑件材料HDPE的加工特性 (3)1.4塑件的成型工艺参数确定 (3)第二章塑件在模具中的位置2.1型腔数目的确定 (6)2.2型腔的布置 (6)2.3分型面的选择 (6)2.4注射机型号的确定 (7)第三章浇注系统设计3.1浇口的设计 (11)3.2浇口套的设计 (11)第四章成形零件设计4.1成形零件的结构设计 (12)4.2成形零件的工作尺寸计算 (13)第五章模架的确定和标准件选择5.1各模板尺寸的确定 (19)5.2模架各尺寸的校核 (20)第六章排气槽的设计 (21)第七章合模导向和定位机构7.1导柱导向机构设计 (22)7.2导套设计 (22)第八章脱模机构设计8.1推出方式的确定 (23)8.2脱模力计算 (23)第九章模具的温度调节系统9.1冷却系统的计算和设计 (25)9.2模具加热系统设计 (26)第十章模具各零部件材料的选用10.1塑料模具零件的主要性能要求 (27)10.2塑料模具零件的材料及热处理选择 (27)第十一章模具主要零件图及加工工艺规程11.1 定模型腔镶套加工图 (29)11.2 定模板加工图 (30)第十二章模具总装图及模具的装配.试模12.1模具总装图 (31)12.2模具的安装试模 (32)12.3试模前的准备 (32)12.4模具的安装及调试 (32)12.5试模 (33)12.6检验 (33)参考文献 (34)第一章塑件成型工艺分析与设计1.1塑件的成型工艺性分析塑件如图1.1所示。

图1.1塑件图图1.2塑件三维图产品名称:圆柱齿轮产品材料:PC产品数量:批量生产塑件尺寸:如图1.1所示塑件重量:60.54g塑件要求:塑件外侧表面光滑,塑件允许最大脱模斜度1°1.2塑件材料PC的使用性能冲击韧度高,并且有较高的弹性模量和尺寸稳定性。

ug注塑模具设计实例

ug注塑模具设计实例摘要:1.UG 注塑模具设计概述2.UG 注塑模具设计实例介绍3.设计步骤详解4.设计实例总结正文:【1.UG 注塑模具设计概述】UG 注塑模具设计是一种基于计算机辅助设计(CAD)技术的模具设计方法。

UG(Unigraphics)是一款广泛应用于机械制造行业的CAD/CAM 软件,它提供了强大的三维建模、装配、分析和制造功能,使得注塑模具设计更加高效和精确。

【2.UG 注塑模具设计实例介绍】本文将以一个简单的注塑模具设计实例为例,介绍如何使用UG 软件进行注塑模具设计。

实例为一个用于生产塑料瓶盖的模具,包括模具主体、冷却系统、喷嘴和导向系统等部分。

【3.设计步骤详解】(1)建立模具模型:首先,根据瓶盖的形状和结构特点,创建一个三维模型。

通过UG 软件的建模功能,可以轻松实现模具模型的创建。

(2)模具分解:将模具模型分解为几个部分,如模具主体、冷却系统、喷嘴和导向系统等,以便于后续的设计和加工。

(3)设计冷却系统:根据模具的结构特点和生产工艺要求,设计冷却系统。

UG 软件提供了丰富的冷却系统设计工具,可以方便地实现冷却系统的设计。

(4)设计喷嘴和导向系统:根据生产工艺要求,设计喷嘴和导向系统。

UG 软件提供了丰富的喷嘴和导向系统设计工具,可以方便地实现喷嘴和导向系统的设计。

(5)模具装配:将各个部分组装在一起,形成一个完整的模具。

在UG 软件中,可以利用装配功能实现模具的组装。

(6)模具分析:对模具进行结构、热、运动等方面的分析,以验证模具设计的合理性。

UG 软件提供了丰富的分析工具,可以方便地进行各种分析。

(7)模具制造:根据设计结果,生成模具制造图纸和程序,用于指导模具的加工和制造。

UG 软件提供了丰富的制造工具,可以方便地实现模具的制造。

【4.设计实例总结】通过以上步骤,我们可以使用UG 软件完成一个注塑模具的设计。

在本实例中,我们设计了一个用于生产塑料瓶盖的模具,通过模具分解、冷却系统设计、喷嘴和导向系统设计、模具装配、分析和制造等环节,最终实现了模具的设计。

圆柱齿轮的注塑模设计

圆柱齿轮的注塑模设计引言注塑模是一种常用于制造塑料制品的模具。

在设计圆柱齿轮的注塑模时,需要考虑到齿轮的形状、尺寸、材料等因素。

本文将介绍圆柱齿轮注塑模设计的步骤和注意事项,以帮助读者更好地理解和应用该技术。

设计步骤步骤一:确定齿轮的参数在设计圆柱齿轮注塑模之前,首先需要确定齿轮的参数,包括模数、齿数、齿轮直径等。

这些参数将直接影响到注塑模的尺寸和结构。

步骤二:设计注塑模的结构根据齿轮的参数,设计注塑模的结构。

注塑模一般包括模具座、模芯、模具腔等部分。

模具座用于固定模具,模芯用于形成齿轮的内部空间,模具腔用于形成齿轮的外形。

步骤三:考虑齿轮的顶隙和侧隙在注塑模设计过程中,需要考虑齿轮的顶隙和侧隙。

顶隙用于确保齿轮齿宽方向有足够的空间,侧隙用于确保齿轮齿高方向有足够的空间。

合理的顶隙和侧隙设计可以提高齿轮的精度和耐磨性。

步骤四:确定注塑模的开模方式根据齿轮的形状和尺寸,设计合适的注塑模开模方式。

常用的开模方式包括斜顶开模、平顶开模等。

合适的开模方式可以提高注塑成型的效果和产品质量。

步骤五:设计注塑模的冷却系统注塑模的冷却系统是确保注塑成型过程中齿轮能够快速冷却和固化的关键部分。

合理设计冷却系统可以提高齿轮的表面质量和尺寸精度。

步骤六:设计注塑模的排气系统在注塑成型过程中,需要排除模腔和模芯之间的空气,以避免产生气泡和缺陷。

设计合理的排气系统可以确保齿轮成型过程中没有气泡和缺陷。

步骤七:设计注塑模的射出系统注塑模的射出系统是将熔融塑料注入模具腔和模芯的关键部分。

射出系统的设计需要考虑到射出压力、注塑速度等因素,以保证齿轮成型的效果和质量。

步骤八:进行模具结构优化完成注塑模的初步设计后,需要对其进行结构优化。

通过优化模具的结构,可以提高齿轮的精度、品质和生产效率。

注意事项在进行圆柱齿轮注塑模设计时,还需要注意以下几点:1.根据齿轮的功能和使用条件,选择合适的材料。

常用的注塑模材料包括钢材、铝材等。

2.设计注塑模时要考虑到齿轮的装配和拆卸方便性。

圆柱齿轮注塑模具设计学士学位论文

提供全套,各专业毕业设计摘要注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本文以圆柱齿轮为对象,详细介绍其注射模设计过程。

设计中主要运用了UG等不同的软件分别对塑件的三维结构、注射模成型部分零件、浇注系统、脱模机构等等进行了仿真设计和分析。

最后进行了注射机型号的选择及校核、分型面的确定、型腔的设计、抽芯机构的设计、成型部分零件的设计、浇注系统、冷却系统、排溢引气系统、脱模机构的设计,复位系统的设计及其它零部件的设计。

最后通过Autocad完成工程图的制作,并总结相关计算说明书。

关键词:圆柱齿轮;注射模;Autocad目录第一章前言 (4)1.1、我国塑料模具的发展现状 (4)1.2、国外塑料模的发展状况 (5)第二章产品分析 (7)2.1塑件分析 (7)2.1.1结构分析 (7)2.1.2塑件尺寸精度的设计分析 (7)2.1.3塑件表面质量和粗糙度的分析 (7)2.2塑件原材料的选取和分析 (8)第三章塑件相关计算及注射机的选择 (11)3.1塑件的相关计算 (11)3.1.1塑件的厚度检测 (11)3.1.2塑件投影面积的计算 (11)3.1.3塑件体积与质量的计算 (11)3.2注射机的选择 (12)3.2.1注塑机概况 (12)3.2.2注塑机的分类 (12)3.2.3注塑机的选择 (12)第四章拟定型腔布局 (13)4.1 型腔 (13)4.2 型腔数目的确定 (14)4.3型腔排布 (15)第五章分型面设计 (16)5.1分型面设计原则 (16)5.2分型面设计 (16)第六章浇注系统设计 (17)6.1塑件的模流分析 (17)6.2 主流道设计 (18)6.3分流道设计 (19)6.4进料口设计 (20)6.6浇口套及定位圈的设计 (21)第七章模架的选用 (21)第八章成型零部件设计 (22)8.1 成型零件的结构设计 (22)8.1.1凹模 (22)8.1.2凸模 (22)8.2成型零件的工作尺寸计算 (22)第九章导向机构设计 (23)9.1导柱 (24)9.2导套 (25)9.3导柱与导套的配用 (26)第十章脱模机构设计 (26)10.1 脱模装置 (26)10.2顶出机构设计 (27)10.3拉料机构 (28)10.4 复位机构 (28)第十一章冷却及排气系统设计 (28)11.1 冷却系统 (28)11.1.1冷却回路的布置 (29)11.1.2冷却时间计算 (29)11.1.3管道直径设计 (30)11.2排气机构 (30)第十二章模具材料的选择和装配图绘制 (31)12.1 模具材料的选择 (31)12.2模具装配图的绘制 (32)第十三章模具的校核与试模 (33)13.1 注射机的校核 (33)13.1.1容量校核 (33)13.1.2合模力校核 (34)13.1.3模具厚度的校核 (34)13.1.4开模行程校核 (34)13.2试模条件的确定 (34)结论 (35)参考文献 (36)致谢 (37)第一章前言80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,至2000年我国模具总产值预计为260-270亿元,其中塑料模约占30%左右。

基于UG知识融合的圆柱齿轮参数化建模

图 8 孔板式齿轮

轮辐式齿轮的附加结构为扇形孔,规则代码涉及到相

Internal Combustion Engine & Parts

·7·

应草图的创建和拉伸操作,其模型如图 9 所示。

1.3 齿轮实体的构建 对齿顶圆进行拉伸操作,拉伸高度为齿宽的字母代 号。圆柱齿轮包括直齿轮和斜齿轮,而斜齿的走向是沿着 圆柱螺旋线的,圆柱螺旋线如图 4 所示,其定义为:一个动 点沿圆柱面的母线作匀速直线运动,同时该母线又绕圆柱 面的轴线作匀速转动,点的这种复合运动的轨迹称为圆柱 螺旋线,螺旋线上每一点的切线与圆柱面的轴线的夹角都 相等,这一角度称为圆柱螺旋线的螺旋角[2]。 根据该定义,可以通过相交曲线操作创建一段螺旋 线 ,过 与 齿 轮 法向 轴 垂 直 的 坐 标 轴 创 建 一 平 面 ,则 该 平 面 与法向轴的夹角为螺旋角,该平面与齿顶圆拉的交点及齿轮法向轴的平面为参

考,将其转动 琢’1 角度产生镜像面,以此面为参考镜像出另 要要要要要要要要要要要要要要要要要要要要要要要

作者简介院褚若星(1994-),男,山东济宁人,在读研究生,沈阳理 工大学,研究方向为车辆现代设计与制造技术。

图 1 参数表达式

一条渐开线[1]。为方便齿槽轮廓曲线的构建及后续的扫掠操 作,需画出一个辅助圆,该圆比齿顶圆要大。分别对齿根圆、 辅助圆和两条渐开线进行修剪操作,对修剪后的各线条进 行连接曲线操作使其成为一个整体,如图 3 所示。

Internal Combustion Engine & Parts

圆柱齿轮注塑模的设计(齿数28 模数1)(全套CAD图纸)

摘要针对聚甲醛(POM)塑料圆柱齿轮的精度和外观质量要求,通过对塑料件结构和成型工艺特性分析,设计出了一套注塑模具。

型腔、型芯采用组合式结构,设计了型芯安装定位杆以保证嵌件在型腔中的位置。

模具采用点浇口浇注形式,推出机构采用推管推出。

并对注射成型工艺参数进行优化,该模具可以实现自动化生产,提高产量关键词:圆柱齿轮;注塑模具;点浇口;推管AbstractAccording to the precision and appearance demand of POM plastic duplex gear, the structure and forming technology. Of the product are anal.zed, and the injectionmould is designed. Combination tpe cavity. and core are taken, and location dowelpin is used to guarantee the relative position of core in the die cavity Pin-pointgate and push tube are applied to the product. The du-plex gear injectionmolding process is optimized. The mould realized production automation of the plastic duplex gear and improved quality.Keywords:duplex gear; injection mould; pin-point gate; push tube目录第一章绪论 (1)1.1 介绍本设计的目的、意义和要求 (1)1.2 塑料制品的应用与发展状况及塑料成形技术 (2)第二章塑件的分析 (3)2.1 工件的原始尺寸 (3)2.2 塑料制品的尺寸、公差和表面质量 (4)2.3 塑料制品的几何形状 (5)2.4 模具的初步分析 (5)2.5 塑件的成型工艺过程 (6)第三章塑件材料和注塑机的选择 (8)3.1 材料的选择 (8)3.2 注塑机的选择 (9)第四章注塑模设计 (11)4.1 模具的结构分析 (11)4.2 型腔数量及排列方式 (11)4.3 分型面的选择 (11)4.4 浇注系统设计 (12)4.5 模具的排气系统设计 (15)4.6 侧向抽芯机构设计 (15)4.7 成形零件的设计 (17)4.8 型腔厚度及底板厚度的计算 (22)4.9 脱模机构设计 (24)4.10 浇注系统凝料脱模机构设计 (27)4.11 合模导向机构的设计 (28)4.12 冷却系统 (29)4.13 模架的选择 (29)第五章结论 (31)参考文献 (32)致谢 (33)第一章绪论1.1介绍本设计的目的、意义和要求掌握注塑模的设计要领及工艺过程,完成圆柱齿轮模具设计。

利用UG进行注塑模具设计 PPT

设计冷却系统时应遵循的原则: (1)应当适合地设计冷却水道直径和水道间的间距。 (2)冷却水道的布局应该合理。 (3)应当适合地设计冷却水道直径与型腔表面的距离。 (4)不能将冷却水道设置在塑件易产生熔接痕迹的部位。 (5)冷却水道尽量不穿过镶件,若必须通过镶件,应设

调入参考模型→创建工作→型腔布局→创建 分型面→加载模架→加载标准件→设计三大 系统→完成模具设计。

三、模具设计过程

1.调入参考模型:三维模型可能是proe、catia、

solideworks或者其他版本做的模型文件,用UG仍然可 以打开,打开时针对不同文件选择不同的打开类型,如 果还打不开,一般保存为igs文件格式即可打开。

置套管密封。 (6)将进口出口水管接头尽可能设置在模具的一侧,以

便于操作。

三、模具设计过程

游戏操作盘的冷却系统:首先

在型腔中创建三个冷却通道,再 在前两个通道上安装水塞,最后 一个通道上安上密封圈,最后在 型腔中创建通道、水塞、密封圈 腔。在定模板上创建冷却通道和 水嘴,在定模板上创建通道、水 嘴腔。然后在型芯中创建冷却通 道、密封圈和水塞,在型芯中创 建通道、水塞和密封圈腔。在动 模板上创建冷却通道、水嘴,创 建相应的通道、水嘴腔,结果如 右图

三、模具设计过程

6、加载标准件

什么是模具标准件? 将模具的一部分附件标准化,便于替换使用,以提高模具生产效率。

主要有哪些标准件? (1)螺钉screws、弹簧springs等; (2)浇注系统injection标准件:

定位环locating ring、浇口套sprue bush等; (3)顶出系统ejection标准件:

基于UG的齿轮注塑模CAD系统二次开发

基于UG的齿轮注塑模CAD系统二次开发林军木;董霖【期刊名称】《工程塑料应用》【年(卷),期】2009(037)009【摘要】The key technologies and methods for redevelopment UG by means of UG Open Grip, UG/Open Menuscript, User Tools and Moldflow are introduced systematically. The injection mold CAD system for the gsar, part of mold and the automatic 3D generation of mold assembly drawing are developed successfully, and the detailed design steps and methods are given. Practical test indi-cats that the system is convenient for operation, reduces the amount of the work in the design of gear injection mold, and results in raise of the design efficiency, thus it has great engineering application values.%系统介绍了在UG平台,利用UG/Open Grip、UG/Open MenuScript、User Tools和Moldflow等工具进行齿轮注塑模CAD系统二次开发的关键技术和方法,实现了齿轮注塑件、模具零件和模具装配图的自动生成,并给出了详细设计步骤和实现方法.经软件测试,该系统易于操作,减少了注塑模具设计工作量,提高了设计效率,因此具有较强的工程应用价值.【总页数】5页(P75-79)【作者】林军木;董霖【作者单位】西华大学机械工程与自动化学院,成都,610039;西华大学机械工程与自动化学院,成都,610039【正文语种】中文【中图分类】TG7【相关文献】1.基于AutoCAD的齿轮刀具CAD系统的二次开发 [J], 章云云2.基于智能的注塑模CAD系统二次开发平台的设计 [J], 段利君3.基于UG二次开发注塑模冷却水路快速设计CAD系统 [J], 周慧兰;周新建;王研婷4.基于UG NX的注塑模CAD系统的研究与实现 [J], 李一龙5.基于AutoCAD用VB二次开发圆柱齿轮减速器CAD系统 [J], 肖猛;刘艳艳因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

江苏财经职业技术学院综合毕业实践说明书(论文)标题:基于 UG 的小型圆柱齿轮注塑模设计系 别: 机械与电子工程系专 业: 模具设计与制造专业学 号: 0911103222姓 名: 苏如敏指导教师: 陈青云2012 年 6 月 20日摘 要注塑成型是塑件生产最常用的方法之一。

本设计通过注塑模具产品,利用实体模型 测量产品的尺寸,对实体进行建模,并对塑件的材料和塑件结构进行分析,并对塑件的 模具进行设计,包括塑件成品的设计、工艺参数的分析与计算、工作部分的设计、模具 结构的设计和加工方案的制定,确定塑件的最佳浇注位置,并通过实际情况进行调整, 从而得到对实际生产来说最合理的浇注位置。

在确定模具型腔数目后, 分析产品的气穴、 熔接痕、充填时间、充填结束时的体积温度、流动前沿处的温度、速度/时间转换点压 力、 充填结束时的压力、 注射位置处压力等, 可确定注塑模具的合理性。

最后本运用UG4.0 及其EMX4.1模块来完成模具整体设计工作。

关键词:模具设计;UG4.0目 录引 言............................................ 错误!未定义书签。

第一章 设计任务与流程 (2)1.1毕业设计任务 (2)1.注塑模具设计的流程 (2)第二章 塑件成品、注塑模具设计与构型 (3)2.1 概述 (3)2.2 模具设计环境和应用软件 (3)2.2.1 UG4.0 (3)2.2.2 AutoCAD (3)2.3零件的三维图和二维工程图建模 (3)2.3.1零件的立体图建模 (3)2.3.2零件的二维工程图绘制 (4)2.4塑件的基本数据 (5)2.4.1塑件塑料品种的确定 (5)2.4.2塑件材质 (5)2.4.3塑件结构分析 (6)2.4.4塑件体积与质量 (6)2.4.5塑件图及其尺寸公差 (7)2.4.6分型面及排气形式的确定 (10)2.4.7型腔数的确定与型腔的分布 (11)第三章 分析设计与计算 (11)3.1浇注系统的设计 (11)3.1.1主流道设计 (11)3.1.2 冷料穴设计 (12)3.2 成型方案 (13)3.2.1 成型部分的设计 (13)3.2.2 成型零部件结构设计 (15)3.2.3 成型零部件工作尺寸计算 (16)3.2.4 型腔壁厚和底板厚度的计算 (17)3.3 导向机构设计 (19)3.3.1 合模导向机构 (19)3.4 脱模机构设计 (21)3.4.1 脱模力计算 (21)3.4.2 推杆脱模机构设计 (21)3.5 冷却系统的计算 (23)3.6 模架形式及规格 (24)3.7 设备的选择与校核 (25)3.7.1 注塑机的选择 (25)3.7.2 校核 (25)3.7.3 其他 (28)3.8 模具装配图与零件图的绘制 (28)结 论 (29)参 考 文 献 (30)谢 辞 (31)附 图 (32)UG4.0建模 (36)基于 UG的小型圆柱齿轮注塑模设计引言模具产品是工业产品制造的基础,模具技术已成为衡量一个国家产品制造水平的重 要标志之一。

随着科学技术的不断发展和社会的高速发展,产品更新换代越来越快,注 塑模具设计也随着科技发展明显缩短生产周期,用一系列软件对注塑模具进行分析设 计,大大缩短了生产周期。

本设计在注塑模具成型工艺飞速发展的时代条件下, 用UG4.0软件进行建模, 用CAD 软件进行工程图的绘制,多种软件交替进行,为注塑模具设计带来了极大方便,同时使 设计更为合理精确,更是大大缩短了注塑模具的设计周期,同时节约了成本。

本说明书为机械塑料注射模具设计说明书,是根据塑料模具手册上的设计过程及相 关工艺编写的。

本说明书的内容包括:目录、设计指导书、设计说明书、参考文献等。

编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参 数的具体计算方法,如塑件的成型工艺、塑料脱模机构的设计。

大学三年的专科学习即将结束,设计是其中最后一个环节,是对以前所学的知识及 所掌握的技能的综合运用和检验。

随着我国经济的迅速发展,采用模具的生产技术得到 愈来愈广泛的应用。

在完成大学四年的课程学习和课程、生产实习,我熟练地掌握了机 械制图、机械设计、机械原理等专业基础课和专业课方面的知识,对机械制造、加工的 工艺有了一个系统、全面的理解,达到了学习的目的。

本说明书在编写过程中,得到老师和同学的大力支持和热情帮助,在此谨表谢意。

虽然在设计中得到了指导老师的用心指导,但由于本人水平有限,而且缺乏经验,设计 中不妥之处在所难免,肯请各位老师指正。

1 设计任务与流程1.1 设计任务设计题目:圆柱齿轮注塑模具设计,塑件实物为圆柱齿轮,该零件要求具有一定的 强度和刚度,其中塑件上的圆形孔与其他零件有配合要求,内壁有粗糙度要求,同时塑 件下表面及上表面也应平整光滑。

设计要求:1) 绘制该塑件的工程图,确定塑件所用塑料品种;2) 为满足大批量自动化生产的需要,为该塑件设计注塑模具。

1.2 圆柱齿轮的注塑模具设计的流程基本内容:塑件设计、工艺性分析、确定收缩率和分型面、浇道系统设计、冷却系统、模具结 构件设计、注射设备选择、绘制模具设计图纸。

1) 塑件设计,利用软件 UG4.0 进行塑件的立体建模,再在软件 AutoCAD 中完成塑件尺寸及公差等技术要求的标注,并输出工程图。

2) 注塑设备选择,确定塑件的型腔数,并计算塑件的投影面积,通过注射量的校核、注射力的校核、锁模力的校核、安装部分的尺寸校核、开模行程的校核、顶出装置 的校核,结合注塑设备的资料确定注塑设备的型号。

3) 确定收缩率和分型面,首先由塑件性能的要求等,确定塑件的塑料,通过查资料确定塑件的收缩率。

根据线圈骨架的工艺及结构特点,确定具体的分型面,大致应为 球面轴套的孔中心线所在平面。

4) 模架,通过塑件的大小及型腔数、浇注系统、导向部件、推出机构、调温系统等的初步估算,确定使用模架的型号。

5) 浇注系统设计,本塑件使用的是冷流道浇注系统,在浇注系统设计中,包括流道的设计、喷嘴的选择、主流道衬套的选择等,还必须研究一模四腔浇注系统的平衡性 设计。

6) 成型零件,确定型腔数和分型面。

对模腔和模芯进行结构设计。

计算成型部件的工作尺寸。

7) 顶出机构的设计,根据开关座的结构特点,设计顶出机构。

8) 冷却系统的设计。

9) 零部件加工工艺制定,结合现代加工手段,利用数控CNC,电火花,线切割等方法,制定最符合经济效益的加工工艺。

10) 完成整套模具的二维工程图的绘制。

2 塑件成品、注塑模具设计与构型2.1 概述注塑件的模具设计是注塑制品加工工序中必不可少的一个步骤。

但不同的模具公 司,不同的设计人员,采用不同的CAD软件进行模具辅助设计,都有自己的一套设计过 程。

本设计先用UG4.0进行实体建模,然后经过一系列的设计最后用CAD软件完成制图。

2.2 模具设计环境和应用软件2.2.1 UG4.0UG4.0 是一个优秀的 CAD/CAE/CAM 软件,在模具的设计与制造领域,UG4.0 较早地 在广东深圳、东莞、广州以及华东一带得到广泛应用,由于它的应用,可以大大缩短模 具设计与制造周期,提高模具质量,降低生产成本。

2.2.2 AutoCADAutoCAD是著名的工程图画图软件,用以绘制二维工程图。

2.3 零件的三维图和二维工程图建模2.3.1零件的立体图建模利用UG4.0分析所给零件的外形和尺寸,利用 UG4.0的建模方法,根据线圈骨架的 形状和使用特点进行建模(如图2-1,2-2所示)。

图 2-1:圆柱齿轮立体图图 2-2:圆柱齿轮立体图2.3.2零件的二维工程图绘制工程图是在设计的最后用作指导生产的三视图图样。

工程图图样的制作可以说是正式将零件或装配模型的设计归档的过程, 其正确与否, 直接影响到生产部门的生产制作。

2.4 塑件的基本数据2.4.1塑件塑料品种的确定本设计中塑件实物为不透明制件,根据塑件的使用要求,确定所用塑料应是聚 甲醛(POM).2.4.2塑件材质名称 :POM;中文学名:聚甲醛;POM 的外观为淡黄色右白色半透明右不特定明的粉料或料料,硬而质密,与象牙 相似,制品表面光滑并有光泽,成型收缩率高达 3.5%。

POM 的透气性小,公为 PE 的几 分之一。

1) POM的力学性能。

POM具有较高的拉伸模量。

这样使其有较好的刚性和硬度。

POM既具有刚性又具有较高的耐磨性,在工程塑料中是很宝贵的。

2) POM具有较高的耐磨性,对于经受长期滑动的部件较为适用。

另外,POM的表面硬度与铝合金接近,动态摩擦时具有自润滑作用,无噪声。

3) POM的热学性能。

POM具有较高的热变形温度。

它属于热敏性聚合物,在成型温度下的热稳定性差,易分解,一般造粒时加入 0.1%双氰胺和 0.5%抗氧剂 2246 作为稳定 剂。

4) POM的化学性能。

POM具有能耐许多种有机溶剂的功能,对油脂类(汽油、润滑油)有较好的稳定性。

5) POM的电性能。

POM的电绝缘性能较好,它的电性能在较宽的频率和温度范围内变化很小,温度对其也没有显著的影响。

但当长期在室外的紫外线下使用时,它的拉伸 强度和冲击强度下降,表面甚至会导致粉化,这使得它的电性能比其它塑料稍差一 些。

厚度0.127mm它的介电常数与厚度有关,6) POM耐电弧性极好。

而且能在高温下保持。

时是82.7KV/mm,厚度为1.88mm时为23.6KV/mm。

7) POM的环境性能。

POM的耐溶剂性良好,它可以耐烃类、醇类、醛类、醚类、汽油、润滑油及弱碱,而且可以在高温下保持相当的化学稳定性。

POM不耐强酸和氧化剂, 对稀酸及弱酸有一定的稳定性。

8) POM 的应用。

针对 POM 的性能,这种塑料在各行各业得到广泛的应用。

机械工业中对于强度大、耐磨、耐疲劳、冲击高的一些零件如齿轮、轴承、滑轮、凸轮、带轮、 螺栓等零件的制造生产;汽车工业中利用比强度高的优点,用来生产制造一些水箱 冷门、散热器箱盖、风扇、控制杆、开头、齿轮等;电子电器行业利用其介电强度 高、介电损耗角正切值小、耐电弧高的优点,生产制造电扳手外壳、电动工具外壳、 开关手顶、电视机等的外壳。

注塑是POM塑料最重要的成型方法,可以采用柱塞式注塑机,螺杆式注塑机,后者 更适用于形状复杂制件、大型制品成型。

如[表2-1]所示:[表 2-1]螺杆式注塑机的工艺参数表注 塑机类喷嘴形式喷嘴温度/℃料筒温度/℃螺 杆式普通170-180 前段 中段 后端170-190 180-200 170-190模 具温度注射压力保压力/MPa注射时间/s90-100 80-120 30-502-5保 压时间 /s冷却时间/s成型周期/s螺杆转速/r.min 1-20-90 20-60 50-160 20-402.4.3塑件结构分析通过观察测量可知该塑件为类似对称结构2.4.4塑件体积与质量取POM的密度为1.39g/cm 3 ,由UG4.0可算出塑件的体积和质量 [5] ,如图2-4。