齿轮链轮套件注塑模具设计

[工学]斜齿轮组件注塑模设计

![[工学]斜齿轮组件注塑模设计](https://img.taocdn.com/s3/m/3b776fd40d22590102020740be1e650e52eacfde.png)

斜齿轮组件注塑模设计绪 论塑料模具的发展是随着塑料工业的发展而发展的。

近年来,人们对各种设备 和用品轻量化要求越来越高,这就为塑料制品提供了更为广阔的市场。

塑料制品 要发展,必然要求塑料模具随之发展。

汽车、家电、办公用品、工业电器、建筑 材料、电子通信等塑料制品主要用户行业近年来都高位运行,发展迅速,塑料模 具也快速发展。

1.塑料模具市场情况 :我国塑料模具无论是在数量上,还是在质量、技术和 能力等方面都有很大发展,但与世界先进水平相比,差距仍很大。

一些大型、精 密、复杂、长寿命的中高档塑料模具每年仍大量进口。

2.塑料模具水平及发展趋向: 近年来,我国塑料模具水平已有较大提高。

大 型塑料模具已能生产单套重量达 50t 以上的注塑模,精密塑料模的精度已可达到 3μm,制件精度为0.5μm的小模数齿轮模具及达到高光学要求的车灯模具等也已高速模具方面已能生产4m/min 能生产,多腔塑料模已能生产一模7800腔的塑封模,以上挤出速度的高速塑料异型材挤出模及主型材双腔共挤、双色共挤、软硬共挤、 后共挤、再生料共挤出和低发泡钢塑共挤等各种模具。

在生产手段上,模具企业 设备数控化率已有较大提高,CAD/CAE/CAM 技术的应用已大为广泛,高速加工及 RP/RT等先进技术的采用越来越多。

模具标准件使用覆盖率及模具商品化率都有较 大幅度的提高,热流道模具的比例也有较大提高。

经过近几年的发展,在塑料模具的开发、结构和企业管理等方面已显示出了 一些新的趋向,现综合如下:(1)模具的质量、周期、价格、服务四要素中,已有越来越多的用户将周期 放在首位,要求模具尽快交货,这已成为一种趋势。

(2)大力提高开发能力,将开发工作尽量往前推,直至介入到模具用户的产 品开发中去,甚至在尚无明确的用户对象之前进行开发,变被动为主动。

(3)随着模具企业设计和加工水平的提高,过去以钳工为核心,大量依靠技 艺的现象已有了很大变化。

(4)模具企业及其模具生产正在向信息化方面迅速发展,这也是一种趋向。

POM的齿轮注射模毕业设计

POM的齿轮注射模毕业设计摘要塑料成型模具是利用特定的形状,通过一定的方式来成型塑料制品的工艺装备或工具。

我国的塑料成型模具设计,制作技术比较晚,整体水平还比较低。

目前单型腔、简单型腔仍占主导地位。

本设计设计出了材料为POM的齿轮注射模。

因在塑件上侧有凸台、内部有凹槽、下侧有四个小孔,有侧向抽芯,采用斜滑块内侧抽芯,为了便于型芯的加工,采用整体式型芯。

本设计对型腔的数量和布局的确定、注射机的选择、流道和冷却系统的设计、模板及其标准件的选用、成型零部件的设计等给出了详细的过程。

该模具具有很多优点:结构紧凑、工作可靠、操作方便、运转平稳、冷却效果好、使用寿命长、生产效率高。

关键词:模具设计;整体式型芯;抽芯;推杆;注射模目录绪论 (1)一、塑料的工艺分析 (2)(一)塑件成形工艺分析 (2)(二)齿轮原料(POM)的成型特性与工艺参数 (2)二、注塑设备的选择 (4)(一)估算塑件体积 (4)(二)选择注射机 (4)(三)模架的选定 (5)(四)最大注射压力的校核 (6)三、塑料件的工艺尺寸的计算 (9)(一)型腔的径向尺寸 (9)(二)型芯的计算 (10)(三)模具型腔壁厚的计算 (11)四、浇注系统的设计 (11)(一)主流道的设计 (12)(二)冷料井的设计 (13)(三)分流道的设计 (13)(四)浇口的选择 (15)五、分型面的选择与排气系统的设计 (17)(一)分型面的选择 (17)(二)排气槽的设计 (18)六、合模导向机构的设计 (18)七、脱模机构的设计 (19)八、温度调节系统的设计 (20)(一)模具冷却系统的设计 (22)(二)模具加热系统的设计 (22)结论 (22)参考文献 (24)致谢 (25)塑料齿轮模具设计绪论近年来,模具增长十分迅速,高效率、自动化、大型、微型、精密、高寿命的模具在整个模具产量中所占的比重越来越大。

从模具设计和制造角度来看,模具的发展趋势可分为以下几个方面:加深理论研究。

塑料齿轮注塑模具设计概述

塑料齿轮注塑模具设计概述摘要:塑料齿轮注塑模具是一种生产塑料齿轮的工艺,主要用于大批量生产小型齿轮。

在设计过程中,需要进行模具初步设计、注塑模具设计和模具制造与调试等阶段。

在模具初步设计阶段,需确定所需齿轮类型、选定合适的塑料材料、设计齿轮几何参数,并确定尺寸和容差要求。

在注塑模具设计阶段,需设计模具构造图纸、排胶系统、进料系统、冷却和加热系统、定位方式和矫正机构,以及开模方向和分型线位置。

在模具制造与调试阶段,需要形成三维模型并加工模具模板和零件,进行总拼和试模,并进行调试。

最后,在模具使用和保养阶段,需要进行设备维护、清洁和检查以确保其有效性。

此外,在整个设计过程中,还需要考虑到模具的可制造性和成本控制等方面。

关键词:塑料齿轮;注塑模具;设计一、引言塑料齿轮是一种广泛用于机械设备和器具中的零件。

齿轮的几何参数和尺寸精度非常重要,因为它们直接影响到齿轮和机械系统的性能和可靠性。

注塑成型技术是一种快速、高效地生产齿轮的方法,而塑料齿轮注塑模具则是实现该过程的主要工具。

设计和制造高质量的塑料齿轮注塑模具是一个复杂且时间和资金密集型的过程,需要对塑料加工、模具设计和机械制造等领域都有深入了解。

提供关于塑料齿轮注塑模具设计和制造的概述,介绍其基本流程、关键步骤和注意事项等。

我们将讨论模具设计的初步阶段,包括齿轮类型的确定、塑料材料选择、齿轮几何参数的设计和尺寸要求的确定。

探究注塑模具设计的各个方面,如构造图纸的设计、排胶系统、进料系统、冷却和加热系统、定位方式和矫正机构等,以及模具制造和调试的相关内容。

介绍模具使用和保养的注意事项,以确保其在使用过程中的有效性和延长寿命。

希望本文能为相关领域的从业者提供参考并有所启发。

二、模具初步设计模具初步设计是进行塑料齿轮注塑模具设计的第一阶段。

此阶段需要进行市场调研和设计规划,并确定所需生产齿轮类型、选定合适的塑料材料、设计齿轮几何参数,并确定尺寸和容差要求。

(一)齿轮类型及塑料材料的选择根据实际需求和市场调研,确定所需的齿轮类型。

齿轮注塑模设计【开题报告】

毕业论文开题报告机械设计制造及其自动化齿轮注塑模设计一、选题的背景和意义本课题是关于齿轮注塑模设计。

这一课题应用了注塑的加工方法,将熔融的塑料利用压力注进塑料制品模具中,冷却成型得到想要的塑料件。

塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。

塑料制品成形的方法虽然很多,但最主要的方法是注塑成形,世界塑料模具市场中塑料成形模具产量中约半数是注塑模具。

注塑模具在量和质方面都有较快的发展,我国最大的注塑模具单套重量己超过50吨,最精密的注塑模具精度己达到2微米。

制件精度很高的小模数齿轮模具及达到高光学要求的车灯模具等也已能生产,多腔塑料模具已能生产一模7800腔的塑封模,高速模具方面已能生产挤出速度达6m/min以上的高速塑料异型材挤出模具及主型材双腔共挤、双色共挤、软硬共挤、后共挤、再生料共挤出和低发泡钢塑共挤等各种模具。

在CAD/CAM技术得到普及的同时, CAE技术应用越来越广,以CAD/CAM/CAE一体化得到发展,模具新结构、新品种、新工艺、新材料的创新成果不断涌现,特别是汽车、家电等工业快速发展,使得注塑模的发展迅猛。

注塑模作为一种高附加值的技术密集型产品,其技术水平的高低已经成为一个国家制造业水平的重要标志之一。

二、研究目标与主要内容本课题主要研究注塑模具的设计,如分型面的位置,浇注系统的选择,推出机构的设计,脱模系统和排气系统的设计,确定型芯和型腔的具体形状和尺寸等。

本论文的难点是完成制件沉孔的侧抽芯机构设计,最后采用斜导柱的侧抽芯机构,设计完成符合要求的齿轮注塑模。

1绪论.................................................... 错误!未定义书签。

1.1 设计背景和设计的意义.................................. 错误!未定义书签。

1.2模具工业的现状和发展趋势.............................. 错误!未定义书签。

塑料齿轮的注塑模设计毕业设计论文

塑料齿轮的注塑模设计摘要:塑料齿轮与传统的金属齿轮相比,具有质量轻、承受的载荷较低、传动时噪音低和制造成本低等优点,使得塑料齿轮近年来在工业产品中越来越广泛地被应用。

注塑成型是塑料制品生产的一种重要的方法。

目前,在塑料齿轮注塑模设计过程中,多是采用模具使注塑件一次直接成型。

由于注塑件结构和工艺上的圆角、凹槽等局部特征,就会使得注塑模具结构变得极为复杂,增加了模具制造的成本,也使注塑件的加工效率大大降低。

本设计不再采用注塑方法使塑料齿轮直接成型,而是通过改变注塑件的局部特征和结构以及辅助一些特殊的加工方法。

经过仔细分析确定了加工工艺:注塑成型——车削加工mmR圆弧。

6圆弧槽及3经过这样处理,注塑模结构变得很简单。

在车削加工时可以选用专用的工装卡具,注塑成型后的齿轮能够很快的装卡在车床上。

因此,该齿轮的加工工艺的制定保证了一定的生产效率且经济性好。

通过简化注塑件使模具结构能够达到简单化而且保证了模具的成功设计,提高了加工效率,降低了整个注塑件的加工成本,保证了客户的满意度。

关键词:塑料齿轮浇注系统注塑模分型面1 引言在注塑模设计中经常会遇到注塑件由于本身的结构和工艺上的问题而使注塑模具结构复杂甚至难以注塑成型;有的属于产品设计者不注重产品的加工工艺性而随意在产品上增加诸如圆角、凹槽、凸台、倒钩等局部特征;有的是根据产品的使用目的而不得不增加一些特殊局部结构来满足使用要求。

相对于这些注塑工艺上的难点,必须采取一定的方法来解决此类问题。

通过改变注塑件的局部特征和结构以及辅助一些特殊的加工方式等手段使得产品结构能够符合注塑成型工艺且模具结构能够达到简单化,而使模具设计成功的概率得到很大的提高。

本次设计通过注塑件的成型加工工艺来了解注塑模具设计的方法(模具的型腔布置、分型面选择、浇注系统、成型零部件、抽芯机构、导柱导向机构设计、脱模机构设计及冷却系统的设计;根据设计注塑模的需要,选择合适的注塑机;根据所设计模具工作的需要,合理选择模具的材料以及对所选材料进行相应的热处理)。

齿轮联轴器注塑模设计

1)是年均增长速度达到了20%左右,据测算,2005年我国模具销售额达到了610亿元,同比增长了约25%;

2)是模具出口大幅度增加。据海关统计,2005年我国出口模具7.4亿美元,与2004年出口4.9亿美元相比,增长了约50%;

1.2

1)模具制造的特点:

a制造质量要求高;

b形状复杂;

c模具生产为单件、多品种生产;

d材料硬度高;

e生产周期短;

f成套性生产。

2)注塑模具制造的特点

⑴型腔及型芯呈立体型面。塑件的外部和内部形状是由型腔和型芯直接成型的,这些复杂的立体型面加工难度比较大,特别是型腔的盲孔型内成型表面加工,如果采用传统的加工方法,不仅要求工人技术水平高、辅助工夹具多、刀具多,而且加工的周期长。

3)是模具产品结构进一步趋向合理。具有高技术含量的大型、精密、复杂、长寿命模具的份额从20%提高到30%,并使进口模具价格有较大幅度的降低。模具进口增幅趋于降低,也反映了国内模具生产水平的提高。2005年我国进口模具达到20.68亿美元,仅比2004年增长14%。2005年进出口之比为2.8:1,比2004年的3.69:1更趋合理。[1]

Keyword:note-moldgear-shaf

摘要1

Abstract2

目录3

第一章绪论41.1模具的作用发展41.2模具制造的特点及基本要求5

第二章注塑模设计方案7

2.1塑件成型工艺分析7

2.1.1塑件(齿轮联轴器)分析7

2.1.2热塑性塑料(PA66)的注射成型工艺7

2.1.3 PA66(尼龙66)的性能分析8

参考文献28

注塑齿轮三维分析及模具设计

SHANDONGUNIVERSITYOFTECHNOLOGY课程设计说明书脚套注塑模学院机械工程学院专业材料成型及控制工程班级材料0902班姓名及学号许文然 09110121062012年1月摘要 (3)第一章齿轮的设计 (4)1.1注塑材料的选择1.2齿轮的设计第二章模具设计 (7)2.1模架与注塑机的选择第三章成型零件设计 (10)第四章浇注系统设计 (14)第五章顶杆设计 (16)第六章冷却系统设计 (16)第七章模具装配图 (19)摘要本文运用三维绘图软件UG NX进行塑料齿轮的模具设计,实现计算机辅助设计(CAD)。

首先,根据零件大小确定排样、模架类型,确定初步的成型工艺;然后运用使用UG NX 来生成模具的型腔,并装配模架,实现由计算机来辅助设计模具。

这样的设计方法可以保证产品质量和性能,同时也验证模具制造时的注意和工艺,缩短了模具制造周期和成本。

关键词:UG NX,注塑,齿轮随着人类社会的进步,材料的使用也发生着变化。

从石器时代开始,人类就在寻找更新、更好的材料,制作不同的器物和工具。

到目前为止,人类所使用的材料可以分为四大类:木材、水泥、钢铁和塑料[1]。

塑料,作为高分子聚合物,它的性能和应用可以说是无穷无尽,同时,塑料的生产成本比金属要低,使得塑料制品在一些领域逐渐代替金属材料,在农业、包装、运输、电气、化工、建筑、航空航天、仪表以及日用品都离不开塑料。

塑料制品的获得方法有很多,与金属材料相比,塑料制品不仅可以通过机械加工获得,还可以通过成型加工直接获得,而不同的材料就需要用不同的成型工艺和加工方法。

部分塑料产品必须依靠模具来成型,例如手机、电脑的外壳,饮料瓶等等。

因此,模具的设计直接与塑料制品的复杂程度、美观程度、结构工艺性相关。

同时,制品的设计必须考虑模具设计的问题,从而避免制品出现缺陷。

本文所要分析的塑料齿轮就是塑料制品代替金属制品的一个例子。

第一章齿轮的设计1.1注塑材料的选择齿轮是机械传动中运用最为广泛的一种,其结构紧凑,传动比稳定。

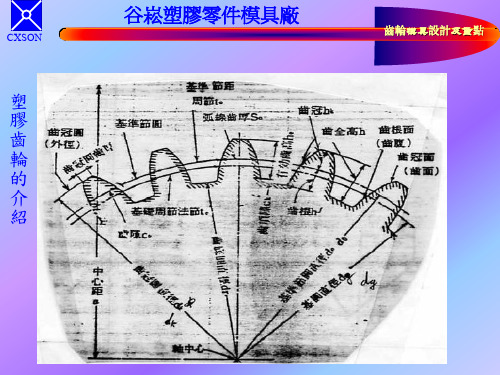

注塑模具齿轮模具设计及重点.ppt

谷崧塑膠零件模具廠

齒輪模具設計及重點

1.齒輪材質(塑膠)的特性(POM \PC\ PA\)常用的是POM 其次PA其縮水

塑 大眾(16/1000到25/1000不等)孔的收縮率通常是25/1000大於其它部位

膠 的3/1000到5/1000

齒 2.齒輪的精度常用有3.4.5三級.(本公司最高做到3級常見是4.5級)齒的等

谷崧塑膠零件模具廠

齒輪模具設計及重點

圖其 齒 所定 輪 示位 模

极具 其的 重模 要仁 必通 須常 采采 用用 防的 呆是 功圓 能形 如的

CXSON

谷崧塑膠零件模具廠

齒輪模具設計及重點

圖其 齒 所定 輪 示位 模

极具 其的 重模 要仁 必通 須常 采采 用用 防的 呆是 功圓 能形 如的

CXSON

齒輪模具設計及重點

左圖所示是常用 的齒套依圖所示 排氯位置大小﹐

左圖所示是常用 的齒套依圖所示 標注齒套重點寸 法﹐以及定位畫 法

左圖所示是常用 的齒套線割齒形 的參數此參數是 已加縮水(每一項 參數都要加縮水)

CXSON

谷崧塑膠零件模具廠

齒輪模具設計及重點

左圖是齒輪模 的母模仁依圖 所示其注入口 是3點進膠是3 等分是最佳的 設計方式其注 入口的大小通 常在0.7~1.2之 間

塑 膠 齒 輪 的 介 紹

谷崧塑膠零件模具廠

齒輪模具設計及重點

CXSON

塑 膠 齒 輪 的 介 紹

谷崧塑膠零件模具廠

齒輪模具設計及重點

CXSON

塑 膠 齒 輪 的 介 紹

谷崧塑膠零件模具廠

齒輪模具設計及重點

以上是齒輪產品測量單齒齒輪的換算表Z是齒數 H是換算參數,實測值除換算參數等於實際齒外徑

塑料齿轮注塑模具毕业设计说明书及模流分析

目录塑料齿轮注塑模具设计 2摘要: 21 前言 32 模流分析报告 53 制件的工艺设计分析 264 分型面的设计 345 浇注系统的设计 356 模具成型零部件的设计 417 合模导向机构的设计 468 模具的工作过程原理 48结论 51致谢 52参考文献 53塑料齿轮注塑模具设计摘要:本课题研究的是塑料齿轮注塑模具,塑料齿轮多应用于仪表、儿童玩具车和机械相机等等,塑料齿轮要求有比较高的强度和一定的柔韧性,所以我们选择了力学综合性能比较好的塑料材料ABS。

在设计过程中,我们先对塑料齿轮制件进行工艺分析和模流分析,来选取合适的模架和注塑机等等。

经过制件工艺性分析和模流分析,知该制件为小型塑件,相应地需要设计小型模架和注塑机,该模具适合采用一出四腔双分型面模具结构,采用细水口三板模模架,在齿轮顶面匀布设置三个点浇口注胶。

关键词:ABS 双分型面一模四腔细水口Abstract:The research is about the injection mould for plastic gears, the plastic gear is more and more for instrument, children's toy cars and mechanical camera and so on, the plastic gear requirements relatively high strength and a certain degree of flexibility, so we choose the ABS with the better comprehensive mechanical properties. In the design process, first we have a technology analysis and a mould flow analysis for the plastic gears to select the suitable mold and injection molding machine and so on. After stamping process analysis and mold flow analysis,we know, the parts is small, accordingly we need to design small mold and injection molding machine, the mold is suitable to use the mold structure of a four cavity with double parting surfaces and the mold with thin fine nozzle and three plate mold,on the gear top surface we set three pin point gate to inject plastic.Keywords:ABS double parting surface a mold with four cavity thin fine nozzle1 前言在讨论注塑模设计之前,我们先对国内外的塑料模具工业的状况、塑料模具工业的发展方向有一个较清晰的了解,这也就使我们对本课题的意义有所了解。

【原创】锥齿轮注塑模具设计毕业论文设计

摘要注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本文以小型斜齿轮为对象,详细介绍其注射模设计过程。

设计中主要运用了PROE 等不同的软件分别对塑件的三维结构、注射模成型部分零件、浇注系统、脱模机构等等进行了仿真设计和分析。

最后进行了注射机型号的选择及校核、分型面的确定、型腔的设计、抽芯机构的设计、成型部分零件的设计、浇注系统、冷却系统、排溢引气系统、脱模机构的设计,复位系统的设计及其它零部件的设计。

最后通过Autocad完成工程图的制作,并总结相关计算说明书。

关键词:小型斜齿轮;注射模;AutocadAbstractInjection molding is the main method of forming thermoplastic parts, so a wide range of applications. Injection molding is the plastic material into the barrel through the or screw as pressure tool, cavity melt through the nozzle with mold, after cooling, solidification stage, and then ejected from the mould, a plastic products.This paper takes the small bevel gear as the object, the injection mold design process is introduced in detail. The design of the main use of PROE and other software to simulate the design and analysis of plastic parts of the three-dimensional structure, injection mould parts, casting system, stripping mechanism etc.. Finally, the choice of injection machine and check, type determination, cavity design, core pulling mechanism design, molding parts design, gating system, cooling system, exhaust system, air entraining demoulding mechanism design, the design of reset system and other parts. Finally, complete the creation of engineering drawing by Autocad, and summarize the related calculation specification.Key words: small bevel gear; injection mould; Autocad目录摘要 (1)Abstract (2)第一章前言 (5)1.1、我国塑料模具的发展现状 (5)1.2、国外塑料模的发展状况 (5)第二章产品分析 (7)2.1 塑件工艺分析 (7)2.1.1 设计塑件时必须考虑的几个方面的问题 (7)2.1.2 尺寸和精度 (7)2.1.3 塑件的形状 (7)2.2 材料分析 (8)第三章注射机的选择 (10)3.1 估算塑件体积: (10)3.2 注射机的类型和规格 (10)3.3 注射机有关工艺参数的校对 (11)第四章模具整体设计 (13)4.1 型腔数目的确定 (13)4.2 分型面设计 (14)4.3 浇注系统设计 (16)4.3.1 主流道设计 (16)4.3.2分流道设计 (16)4.3.3进料口设计 (16)4.4 模架的选用 (18)4.5成型零部件设计 (19)4.6 导向机构的设计 (22)4.6.1导柱 (22)4.6.2导柱布置 (22)4.7推出机构的设计 (22)4.8 冷却系统 (24)4.9排气机构 (24)第五章模具材料的选择和装配图的绘制 (26)5.1 模具材料的设计 (26)5.2模具总体结构 (27)第六章模具的试模 (28)结论 (29)参考文献 (30)致谢 (31)第一章前言1.1、我国塑料模具的发展现状我国塑料模工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。

齿轮注塑课程设计

齿轮注塑课程设计一、课程目标知识目标:1. 让学生掌握齿轮的基本结构、类型及其在机械传动中的应用。

2. 使学生了解注塑成型原理,理解齿轮注塑成型的过程及特点。

3. 引导学生掌握齿轮注塑成型的关键参数及其对齿轮性能的影响。

技能目标:1. 培养学生运用CAD软件进行齿轮设计的能力,能够绘制齿轮的三维模型。

2. 培养学生运用CAE软件分析齿轮注塑成型过程中可能出现的缺陷,并能够提出相应的解决方案。

3. 提高学生的实际操作能力,能够动手进行齿轮注塑成型实验,并对成型齿轮进行性能测试。

情感态度价值观目标:1. 激发学生对机械制造及注塑成型技术的兴趣,培养学生的创新意识和实践能力。

2. 培养学生严谨的科学态度,注重实验数据的真实性,养成独立思考和团队协作的好习惯。

3. 引导学生关注齿轮注塑成型技术在现实生产中的应用,了解其在国民经济发展中的重要作用,增强学生的社会责任感和使命感。

课程性质:本课程为实践性较强的课程,结合理论知识与实践操作,培养学生具备齿轮注塑成型方面的专业素养。

学生特点:学生具备一定的机械基础知识和CAD软件操作能力,对注塑成型技术有一定了解,但实际操作经验不足。

教学要求:注重理论与实践相结合,充分调动学生的积极性,提高学生的动手能力和解决问题的能力。

在教学过程中,关注个体差异,鼓励学生提问、讨论,培养学生的创新思维和团队协作精神。

通过本课程的学习,使学生具备齿轮注塑成型方面的实际操作能力,为今后从事相关工作打下坚实基础。

二、教学内容1. 齿轮基础知识:包括齿轮的分类、结构、传动原理及齿轮材料的选择,对应教材第一章。

2. 齿轮设计方法:运用CAD软件进行齿轮的三维建模,学习齿轮参数对齿轮性能的影响,对应教材第二章。

3. 注塑成型原理:讲解注塑成型过程、设备及其工艺参数,对应教材第三章。

4. 齿轮注塑成型:分析齿轮注塑成型过程中可能出现的缺陷及解决方案,学习齿轮注塑成型工艺参数的优化,对应教材第四章。

双链行星齿轮注塑模设计

尹清珍 , : 等 双链行星齿轮注塑模设计

6l

双 链 行 星齿 轮 注 塑模 设 计

尹清珍 柳 鹏 陈海英

26 1 ) 6 1 1 ( 青岛科技大学机电学院 , 青岛 2 6 6 ) ( 岛农业 大学 , 岛 6 0 1 青 青

摘要

通过对带嵌件的行星齿轮的 用途 、 材料性质及其工 艺性 能的分析 , 设计 了一套一模 四腔 的注塑模具 。详

性 塑料 , 具有 较高 的熔 点 , 较 高 的温 度 下也 能保 持 在 较 高的硬 度 和刚度 , 但有 吸水性 , 其成 型 取决 于材料

1 1 .5 l

密度/ ・m3 成型收缩率 % 1 / l g eIl / 熔点 ℃ 热变形温度/ ℃

1~ 2 I6 20I 0~ 9 2 2 0~3 0 5 5

表2 P6 A 6的 注射 成 型 工 艺 参 数

模具温度 " I / 喷嘴温 " l 段温度/ I 塑压力/ P C 度/ 中 C " 注 C Ma

6 O~8 O I 20 8 5 30 l 2 0~ 5 l 7 5~1 5 2

2 注塑 件 的收缩 率和 尺寸

图 1为双链 行 星齿 轮的 剖面 图 。从 其所 用 材料 P6 A 6的成型性能来看 , 该材料 的熔体流动性好 , 且 成 型 收 缩 率 小 , 10 ~ . % , 各 向异 性 。另 为 .% 2 0 呈 外 其成 型 温度 范 围窄 , 必须 严格 控制 料温 , 避免 故 应 反 复加 热 J 。所 以 , 注塑 模 具 的 浇 注 系统 应 设 计 得 粗 短 , 料 口截 面最 好 小 于 厚 度 的 0 5mm, 能 有 进 . 不 死 角滞 料 。在成 型 加 工 过程 中应 注意 的是 , 因其 凝

模具毕业设计89型星齿轮的注塑模设计

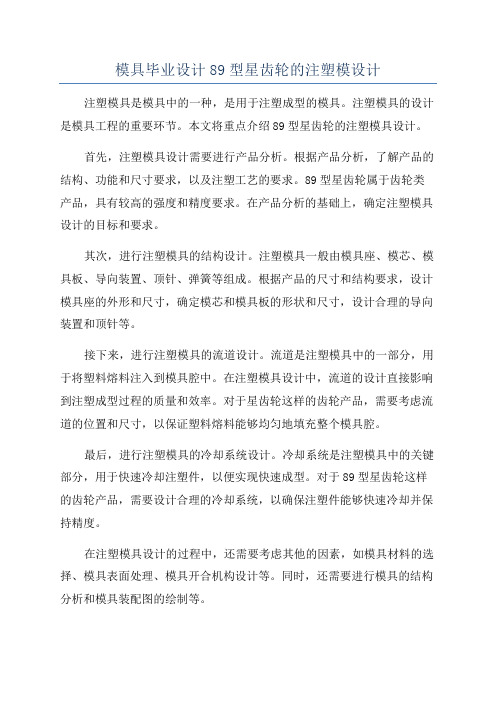

模具毕业设计89型星齿轮的注塑模设计注塑模具是模具中的一种,是用于注塑成型的模具。

注塑模具的设计是模具工程的重要环节。

本文将重点介绍89型星齿轮的注塑模具设计。

首先,注塑模具设计需要进行产品分析。

根据产品分析,了解产品的结构、功能和尺寸要求,以及注塑工艺的要求。

89型星齿轮属于齿轮类产品,具有较高的强度和精度要求。

在产品分析的基础上,确定注塑模具设计的目标和要求。

其次,进行注塑模具的结构设计。

注塑模具一般由模具座、模芯、模具板、导向装置、顶针、弹簧等组成。

根据产品的尺寸和结构要求,设计模具座的外形和尺寸,确定模芯和模具板的形状和尺寸,设计合理的导向装置和顶针等。

接下来,进行注塑模具的流道设计。

流道是注塑模具中的一部分,用于将塑料熔料注入到模具腔中。

在注塑模具设计中,流道的设计直接影响到注塑成型过程的质量和效率。

对于星齿轮这样的齿轮产品,需要考虑流道的位置和尺寸,以保证塑料熔料能够均匀地填充整个模具腔。

最后,进行注塑模具的冷却系统设计。

冷却系统是注塑模具中的关键部分,用于快速冷却注塑件,以便实现快速成型。

对于89型星齿轮这样的齿轮产品,需要设计合理的冷却系统,以确保注塑件能够快速冷却并保持精度。

在注塑模具设计的过程中,还需要考虑其他的因素,如模具材料的选择、模具表面处理、模具开合机构设计等。

同时,还需要进行模具的结构分析和模具装配图的绘制等。

综上所述,注塑模具设计是一项复杂而重要的工作。

在89型星齿轮的注塑模具设计中,需要进行产品分析、结构设计、流道设计和冷却系统设计等工作。

通过合理的设计,可以实现高质量的注塑成型,并满足产品的要求。

塑料齿轮套件模具设计说明书资料

毕业设计说明书课题名称、主要内容和基本要求进度安排指导教师评语指导教师签名:评阅教师评语评阅教师签名:毕业设计(论文)成绩答辩委员会主任签名:目录摘要 (1)一、绪论 (2)1-1引言 (2)1-2解塑料几何形状及塑料材料 (3)二、注射机的选用 (5)2-1注射机按外型结构特征分类 (5)2-2按塑化方式分类 (6)2-3分析制品结构、尺寸精度及表面质量 (9)2-4初步确定注射机 (10)2-5注射模的结构设计 (10)三、确定型腔数及位置布局方案 (11)3-1型腔数的确定 (11)3-2型腔布局方案 (12)四、确定模具结构方案 (14)4-1确定分型面 (14)4-1-1确定模架组合形式 (14)4-1-2浇注系统设计 (15)五、确定侧向分型与抽芯机构 (18)5-1抽芯距的确定 (19)5-2斜导柱的计算 (20)5-3滑块定位装置的设计 (21)5-3-1锁紧楔设计 (22)5-3-2确定推出机构 (22)5-4成型零件结构设计 (22)六、模具设计的有关计算 (23)6-1成型零件工作尺寸的计算 (23)6-1-1型腔侧壁厚度和底板厚度计算 (23)6-1-2型腔的计算结果 (24)七、注射机与模具有关的参数及尺寸的校核 (29)7-1注射机注射量的校核 (29)7-2注射机闭合高度和开模行程的校核 (30)7-3模具在注射机上安装尺寸的校核 (30)7-4模具装配顺序 (30)7-5绘制模具总装配图 (32)7-6填写制品注射工艺卡片(见附表) (33)总结 (33)参考文献 (34)摘要模具工业是国民经济的基础工业,受到政府和企业界的高度重视,发达国家“模具工业是进入富裕社会的源动力”之说,可见其重视的程度。

当今,“模具就是经济效益”的观念,已被越来越多的人所接受。

而在模具制造中,广泛采用各种先进的制造技术并使之不断发展完善,是促进模具工业兴旺发达的必由之路。

我国模具制造技术发展迅速,逐渐由单一、具体、细节的设计及各道工序的加工过程向设计、制造技术的系统化、集成化过程转变,已成为现代先进制造技术的重要组成部分。

基于塑料齿轮注塑模的设计

基于塑料齿轮注塑模的设计[摘要]随着我国塑料工业的发展,高精度性能塑料齿轮已普遍应用于照相机,复印机等高科技产品中。

由于齿轮塑件在尺寸精度、形位公差等方面要求很高,成型时需要考虑控制收缩造成的齿形误差,所以齿轮注塑模设计是一项难度大、技术含量高,工作量繁重的任务。

针对直齿圆柱齿轮塑件的结构特点,确定出了直齿圆柱齿轮模具的整体结构。

[关键词]齿轮注塑模实例:图1中所示是一个标准直齿圆柱齿轮的塑件制作的二维零件图。

材料为POM,尺寸精度按GB/T14486-MT4级标注。

一、分型面的确定分型面的一般种类有●水平分型面●斜分型面●阶梯分型面●曲线分型面。

分型面一般不取在装饰外表面或带圆弧的转角处,必须设置在产品的最大截面处,而且要便于开模后塑件留在动模的一侧(型芯在动模上),以保证顶出机构顺利脱模。

要注意以下几点:留模方式;塑件的同轴度要求;塑件上的飞边方向;排气功能;模具制造。

综合上诉要求,图1中齿轮塑件的分型面只能设在A平面处。

二、型腔数目及排列方式的确定影响模具型腔数目的因素诸多如:制品的重量与注塑机的注塑量、制品的投影面积与注塑机的锁模力等。

在本模具设计中,若取单型腔,成本就高,生产效率也低,因此采用多模腔。

因塑料齿轮模具有侧孔,必须设计侧抽芯机构才能顺利脱模,由于塑料齿轮属于精密塑件和受侧抽芯机构的影响,结合结构、效益等因素综合考虑,采用两个型腔,水平排列方式。

三、浇口形式、数目及位置的确定(一)浇口形式的选择该齿轮塑件的基本特点是:图形关于中心轴对称,尺寸不大,有侧孔。

常有的注塑模中浇口的形式有:直接浇口,侧浇口,点浇口,环形浇口等,而成型该塑件的关键是保证齿轮齿部的成型精度,从分型面的位置和齿轮的结构来看,不易从侧面进料,排除侧浇口,如果采用环形浇口,就得必须增加一道去除浇口的工序,在此我们选择了点浇口,其优点很多,比如点浇口附近的残余应力小,脚口能自行拉断,且留很小的痕迹。

此外,由于浇口前后两端存在较大的压力差,能有效地增大塑料熔体的剪切速率,产生较大的剪切热,使得熔体的粘度下降,流动性增加便于填充,采用点浇口的模具,易取得浇注系统的平衡。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1章塑件成型工艺性分析1.1 塑件(齿轮链轮套件)分析1.1.1塑件如图1.1所示,齿轮链轮套件参数见表1.1。

表1.1 齿轮链轮套件参数1.1.2该塑件塑料名称为聚酰胺66(PA66),采用大批量生产纲领1.1.3塑件的结构及成型工艺分析1.1.3.1 塑件结构分析如下,塑件零件工作图如图1.1。

图1.1塑件零件工作图(1)该凸凹塑件作为传动件,两端都为齿轮,分别在不同的型腔内成型,必须保证塑件的同轴度,所以在模具设计和制造上要有精密的定位措施和良好的加工工艺,以保证传动精度。

(2)该塑件外形是阶梯齿轮零件,在圆柱齿轮上有侧向凸凹。

1.1.3.2 成型工艺分析如下。

(1)精度等级。

采用一般精度7级。

(2)脱模斜度。

塑件壁厚哟为2.5mm,其脱模斜度查参考文献其脱模斜度40`到1度30分。

由于塑件没有特殊狭窄细小部位,所用塑料为PA66,流动性极好,注射流畅,所以塑件外形没有放脱模斜度,同时为了保证齿轮传动齿面接触强度,齿轮轮齿不放脱模斜度,轴孔也不放脱模斜度。

1.2 热塑性材料(PA66)的注射成型过程及工艺参数1.2.1 注射成型过程(1)成型前的准备。

对PA66的色泽、细度和均匀度等进行检查。

由于PA66容易吸湿,成型前应进行充分的干燥,使水分含量<0.3%。

(2)注射过程。

塑料在注射机料筒内经过加热、塑化达到流动状态后,由模具的浇注系统进入模具型腔成型,其过程可以分为冲模、压实、保压、倒流、和冷却5个阶段。

(3)塑件的后处理。

采用调湿处理,其热处理条件查参考文献有处理介质为油;处理温度为120度;处理时间为15分钟。

1.2.2 PA66的注射工艺参数(1)注射机:螺杆式(2)螺杆转速(r/min):20~50(3)料筒温度(℃):后段240~250中段260~280前段255~265(4)喷嘴温度(℃):250~260;喷嘴形式:自锁式。

(5)模具温度(℃):60~120。

(6)注射压力(MPa):80~130。

(7)保压压力(MPa)40~50。

(8)成型时间(s):注射0~5;保压20~50;成型周期50~100;冷却20~40。

1.2.3 模具成型条件模具温度:建议80℃。

模具温度将影响结晶度,而结晶度将影响产品的物理特性。

对于薄壁塑件,如果使用低于40C的模具温度,塑件的结晶度将随着时间而变化,为了保持塑件的几何稳定性,需要进行退火处理。

注射压力:通常在750~1250bar,取决于材料和产品设计。

注射速度:高速(对于增强型材料应稍低一些)。

流道和浇口:由于PA66的凝固时间很短,因此浇口的位置非常重要。

浇口孔径不要小于0.5*t(这里t塑件厚度)。

如果使用热流道,浇口尺寸应比使用常规流道小一些,因为热流道能够帮助阻止材料过早凝固。

如果用潜入式浇口,浇口的最小直径应当是0.75mm。

1.3 材料的性能分析1.3.1使用性能坚韧、耐油、耐磨、耐水、抗霉菌,但吸水大,因此符合此塑件作为传动件的要求。

1.3.2典型应用范围:同PA6相比,PA66更广泛应用于汽车工业、仪器壳体以及其它需要有抗冲击性和高强度要求的产品。

1.3.3成型性能(1)结晶型塑料,熔融温度范围窄,熔融状态热稳定性差,料温超过300℃,滞留时间超过30分钟即分解。

较易吸湿,必须预热烘干。

(2)流动性极好,溢边值一般为0.02mm,易溢料,用螺杆式注射机时喷嘴宜用自锁式结构,并应加热,螺杆应带止回环。

(3)成型收缩率范围大、收缩率大,取向性明显,易发生缩孔、凹痕、变型等缺陷,成型条件应稳定。

(4)融料冷却速度对结晶度影响较大,对塑件结构及性能有明显的影响,故应正确控制模温,一般60℃~90℃,按壁厚选定,模具温度低易产生缩孔、结晶度低等现象。

对要求伸长率高、透明度高、柔软性较好的薄壁塑件宜选用低模温;对要求硬度高、耐磨性好,以及在使用时变形小的厚壁塑件宜选用高模温。

1.4 材料的主要性能指标PA66的主要性能指标见表1.2。

表1.2 PA66的主要性能指标1.5 成型塑件的主要缺陷及消除措施1.5.1 缺陷缺料(注射量不足)、气孔、溢料飞边、熔接痕强度低、表面硬度和强度不足1.5.2 消除措施加大主流道、分流道、浇口,加大喷嘴,增大注射压力,提高模具温度。

第2章拟定模具结构形式2.1 分型面位置的确定分型面的选择:分型面应选在塑件外形最大轮廓处,设置在动模一侧,利于脱模和保证塑件外观质量、精度要求,便于加工;利于排气,该塑件的分型面在该塑件的中间面。

因该塑件侧向有凸凹的存在,所以分型时进行轴向抽芯进行侧向分型和抽芯。

如图2。

图2.1 分型面的选择2.2 确定型腔数量及排列方式该塑件属中小型塑件,精度要求不太高,形状简单且对称,又是大批量生产,为提高生产效率,初步拟定该设计采用直线排列,一模两腔,三板点浇口双型腔结构,每个型腔设置三个浇点,让物品的物理性能得到保证。

2.3 模具结构形式的确定该塑件外观质量要求高,从该塑件的外部特征可以看出来塑件外形是阶梯类零件,在该零件上有侧向凹凸,对该塑件进行模塑成型时,只能采取侧向成型。

侧向成型方法有很多种,有斜导柱、斜导槽和弯销驱动侧向成型滑块成型,有斜滑块侧向成型。

而齿轮采用整体模腔成型,因此可初步拟定采用一模二腔四分型面斜导柱侧向成型的模具结构形式,其中分型面分别为三水平、一个垂直分型面。

分型面的布置如图2.2。

图2.2 分型面的布置第3章注射机型号的确定3.1 所需注射量的计算3.1.1 塑件质量、体积的计算对该设计,用户提供的塑件图样,建立模型并对此模型分析得:塑件体积 V1=36.6cm3塑件质量 m1≈40.26g3.1.2 浇注系统凝料的体积的初步估算可按照塑件体积的0.6倍计算,由于该模具采用一模两腔所以浇注系统凝料体积为V2=2 V1×0.6=43.92cm33.1.3 该模具一次注射所需要塑料PA66体积 V0=2 V1+V2≈117.12 cm3质量 m0=ρV0≈128.83g3.2 注射机型号的选定根据以上的计算初步确定型号为SZ-160/1000型卧式注射机,其主要的技术参数见下表3.1。

表3.1SZ-160/1000注射机主要的技术参3.3 型腔数量及注射机有关工艺参数的校核3.3.1型腔数量的校核(1)由注射机料筒塑化速率校核型腔数量123600/m m KMt n -≤=(0.75 x 10.5 x 30 – 40.26 x 2 x 0.6)/40.26=4.67>2,符合要求。

在式子中K----------注射机最大注射量的利用系数,结晶型塑料一般去0.75;M----------注射机的额定塑化量,该注射机为10.5g/s ; t------------成型周期,取30s ;m 1---------单个塑件的质量和体积,取m 1≈40.26g ;m 2---------浇注系统所需塑料质量和提,取2m 1×0.6; (2)按注射机的最大注射量校核型腔数量 128.0m m G n -≤=(0.8 x 179 x1.1 – 40.26 x 2 x 0.6)/40.26=2.71>2 , 符合要求。

式中:G ——注射机的最大注射量(g ),取G=179; m1——单个塑件的重量(g ),m1=40.26g ; m2——浇注系统的重量(g ),2 m 1×0.6。

(3)按注射机的额定锁模力校核型腔数量12A A P F n 型-≤=56523035.0305652301016⨯⨯⨯⨯-⨯=14>2,符合要求。

3.3.2 注射机工艺参数的校核 (1)注射量的校核注射量以容积表示最大注射容积为V max =αV=0.75×179=135 cm 3 式中 V max ───模具型腔和流道的最大容积(cm 3)V ───指定型号与规格的注射机注射量容积(cm 3),该注射机取179cm 3 α ───注射系数,取0.75~0.85,无定型塑料可取0.85,结晶型塑料可取0.75,这里取0.75。

如果实际注射量过小,注射机的塑化能力得不到发挥,塑料在料筒中停留时间就会过长。

所以最小注射机容积V min =0.25V=44.75 cm 3。

故每次注射的实际注射量容积应该满足V min <V ’<V max ,而V ‘=117.12 cm 3符合要求。

(2)锁模力的校核在前面已经校核过,符合要求。

(3)最大注射压力校核注射机的额定注射压力即为该机器的最高压力P max =132MPa ,应该大于注射成型所需调用的注射压力P 0,即 P max ≥ k ‘P 0其中:k ‘────安全系数,常取1.25~1.4。

P 0≤132/1.4=94.3实际生产中,该塑件成型时所需压力为P 0=70 MPa ~100MPa ,符合要求。

3.3.3 安装尺寸校核 3.3.3.1 喷嘴尺寸(1)主流道的小端直径D 大于注射机喷嘴d ,通常为D=d+(0.5~1)mm对于该模具d=3mm ,取D=3.5,符合要求。

(2)主流道入口的凹球面半径SR 0应该大于注射机喷嘴球半径SR ,通常为SR 0=SR+(1~2)mm对该模具SR=10mm ,取SR 0=12mm ,符合要求。

3.3.3.2 定位圈的尺寸注射机的定位孔尺寸为Ф120,定位圈尺寸取-0.20.4-120 ,两者之间呈较松动的间隙配合,符合要求。

3.3.3.3 最大与最小模具厚度模具厚度H 应该满足H min <H<H max 式子中:H min =170mm ,H max =360mm 。

而该套模具厚度H=242mm ,符合要求! 3.3.3.4 开模行程校核和推出机构的校核 (1) 开模行程校核mm H H H )10~5(21++≥式子中:H ────注射机动模板的开模行程(mm ),取280mm ,H 1────塑件推出行程(mm ),取 30 mmH 2────包括流道凝料在内的塑件高度(mm ),其值为 H 2=20+45+39+(5~10)=107 mm ~112mm 带值计算,符合要求。

(2) 推出机构的校核该推出机构的推出行程为 60mm ,大于H 1=30mm ,符合要求 3.3.3.5 该套模具的模架尺寸与注射机拉杆内间距的校核该套模具的外型尺寸为250mm ×355mm ,而注射机拉杆内间距为260mm ×360mm 符合要求。

第4章 浇注系统形式和浇口的设计4.1 主流道的设计主流道通常位于模具中心塑料熔体的入口处,它将注射机喷嘴射出的熔体导入分流道或型腔中。

主流道的形状为圆锥形,以便熔体的流动和开模时主流凝料的顺利拔出。