(完整版)塑料模具毕业课程设计-塑料肥皂盒

模具毕业设计——肥皂盒下盖的注塑模具分析

【摘要】本设计的对象是肥皂盒上盖的注塑模具设计,首先根据肥皂盒的注塑成型工艺特性,设计了一模两腔的工艺方案,浇注系统采用侧浇口,这样保证了塑件的表面质量与美观效果。

分型面选择在肥皂盒底部平面,这样方便脱模,也不会影响塑件外观,并使其产生的飞边易于清理和修整,同时便于塑件脱模并简化模具结构,塑件被顶出后自动落料,不需要人工操作取塑件。

整个注塑模具的结构设计时,采用镶拼式的成型零件降低了加工难度及成本,缩短了模具制造周期。

通过UG三维软件绘制模具装配图和零件图,对于过程中的问题进行了分析,并对于具体部分进行了详细的计算和校核。

【关键词】:肥皂盒下盖;模具设计;注塑成形;浇注系统;目录引言................................................... 错误!未定义书签。

(一)注塑模具的应用现状.. (2)(一)本课题研究的主要内容与意义 (2)一、肥皂盒上盖的注塑工艺分析 (2)(一)注塑件功能与结构要求 (2)(二)肥皂盒上盖的材料选用 (3)二、注塑模具的设计 (3)(一)分型面的确定 (3)(二)型腔的布置 (3)(三)浇注系统的设计 (3)(四)型芯与型腔的设计 (3)(五)冷却系统的设计 (3)(六)合模机构与导向机构 (3)(七)脱模方式选择 (4)三、注塑模具的总装图 (5)(一)模具装配图 (3)(二)模具材料 (3)(三)模架的选择 (3)四、肥皂盒上盖的注塑成型工艺与设备 (6)(一)注塑成型工艺 (6)(二)注射机的选择 (7)(三)注塑机参数校核 (9)(四)安装与调试的技术要求 (11)总结 (17)参考文献 (18)谢辞 (19)引言(一)注塑模具的应用现状注塑成型工艺是塑料制品加工中非常重要技术类型,大多数塑料件均需要注塑成型工艺来完成。

塑成型是塑料制品成型的一种重要方法。

几乎所有的热塑性塑料、多种热固性塑料和橡胶都可用此法成型。

注塑制品包括日常生活中常用的手机壳、电视机外壳、微电子元件、医疗微器械等,大到几千克的电视机、洗衣机外壳、汽车用塑料件等都是采用注塑成型制造的。

肥皂盒盖模具设计

肥皂盒盖模具设计前言肥皂是我们日常生活中必不可少的用品,肥皂的种类很多,但外形大体相同,因此肥皂盒的使用也十分广泛。

通过这学期的模具课学习,我决定设计一套肥皂盒盖的模具。

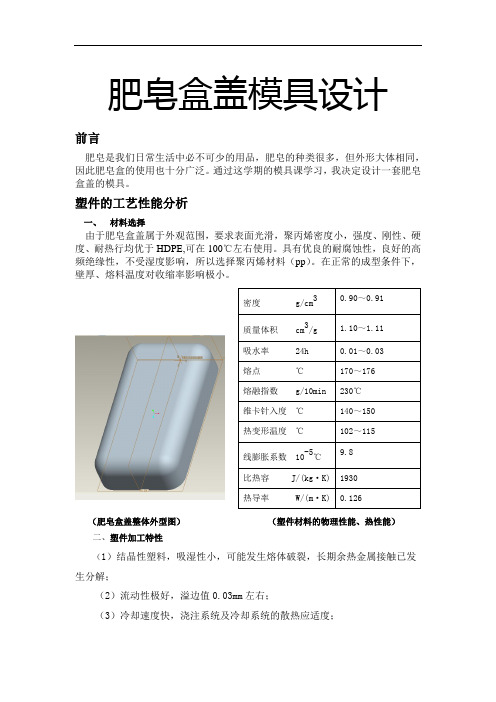

塑件的工艺性能分析一、 材料选择由于肥皂盒盖属于外观范围,要求表面光滑,聚丙烯密度小,强度、刚性、硬度、耐热行均优于HDPE,可在100℃左右使用。

具有优良的耐腐蚀性,良好的高频绝缘性,不受湿度影响,所以选择聚丙烯材料(pp )。

在正常的成型条件下,壁厚、熔料温度对收缩率影响极小。

(肥皂盒盖整体外型图) (塑件材料的物理性能、热性能)二、塑件加工特性(1)结晶性塑料,吸湿性小,可能发生熔体破裂,长期余热金属接触已发生分解;(2)流动性极好,溢边值0.03mm 左右;(3)冷却速度快,浇注系统及冷却系统的散热应适度;密度 g/cm 30.90~0.91 质量体积 cm 3/g 1.10~1.11 吸水率 24h 0.01~0.03 熔点 ℃ 170~176 熔融指数 g/10min 230℃ 维卡针入度 ℃ 140~150 热变形温度 ℃ 102~115 线膨胀系数 10-5℃9.8比热容 J/(kg ·K) 1930 热导率 W/(m ·K) 0.126(4)成型收缩范围大,收缩率大,已发生缩孔、凹痕、变形,取向性强;(5)注意控制成型温度,料温低时取向性明显,尤其低温高压时更明显,模具温度低于50℃以下塑件无光泽,已产生熔接痕、流痕;90℃以上时易发生翘曲、变形;(6)塑件应壁厚均匀,避免缺口、尖角,以防止应力集中。

三、塑件材料的成型条件注射机选择一、塑件体积的计算按照图中塑件所示尺寸近似计算塑件体积:V≈(28.71/180 ×15 +86.69/180 ×2.5)×370.6 ×2+(2570.52 ×2 +1316.31 ×2 +299 ×4 +410 ×2)×21 V≈26cmз塑件质量:M=26 ×0.9g=23.4g二、按注射机的最大注射量确定型腔数目根据n≤(KMp—M1)/KK—注射机最大注射量的利用系数,一般取0.8;Mp—注射机最大注射量,cmз或g;M1—浇注系统凝料量,cmз或g;M—单个塑件体积或质量,cmз或g;为方便起见,本套模具设计为一模一腔。

肥皂盒底塑料模课程设计

塑料模具课程设计说明书设计题目肥皂盒底盒设计2010级学生模具设计与制造专业课程设计任务书第一章塑料成型工艺基础2.1 肥皂盒的造型设计………………………………………………………2.2 肥皂盒塑料PS的结构与工艺特性………………………………………第二章塑件工艺性分析3.1 工艺性分析 (5)3.2 注塑机的选择 (6)第三章分型面的选择 (7)第四章浇注系统的设计5.1 普通浇注系统的设计 (7)第五章成型零部件的结构设计6.1 凹模的结构设计 (15)6.2 型芯结构的设计 (16)6.3 成型零部件的工作尺寸的计算 (17)第六章结构零部件的设计7.1 22 7.2 合模导向机构的设计 (23)第七章推出机构的设计8.1 推出机构设计原则 (24)8.2 推出机构的选择 (25)8.3 推出力的计算 (26)8.4 推杆的设计 (26)8.5 推出机构工作原理图 (27)第八章加热、冷却系统的设计9.1 冷却回路的尺寸确定 (27)9.2 冷却回路的布置 (28)第九章主要尺寸的校核10.1 模具厚度的校核 (29)10.2 开模行程的校核 (29)10.3 注射模具的工作原理装配图 (30)第十章结束语 (30)第十一章参考文献 (3)第一章塑料成型工艺基础1.1.肥皂盒的造型设计其图形如图2—1到2—4所示:图2-1图2-2肥皂盒在我们的生活中非常的普遍,几乎每家都要用到。

市场上也有各种各样的肥皂盒,形状各异,有些是把肥皂盒做成水果造型,有些是动植物造型,来吸引顾客的目光,以引发人们的购买欲。

此次设计的肥皂盒的结构较简单,主要是在肥皂盒的底部打孔,这样可以让积累在里面的水自然流出,省去人工进行操作了。

也可以提高肥皂的使用寿命。

优点是:结构简单,提高肥皂的使用寿命;缺点是:有可能使水流在卧室,不能保证房间的整洁性。

在开模时需保证塑件留在型腔上,用推杆顶出。

关键词:复位机构,脱模机构,浇口。

塑料肥皂盒模具课程设计

课程设计指导书一、 题目:塑料肥皂盒 材料:PVC二、明确设计任务,收集有关资料:1、了解设计的任务、内容、要求和步骤,制定设计工作进度计划2、将UG零件图转化为CAD平面图,并标好尺寸3、查阅、收集有关的设计参考资料4、了解所设计零件的用途、结构、性能,在整个产品中装配关系、技术要 求、生产批量5、塑胶厂车间的设备资料6、模具制造技能和设备条件及可采用的模具标准情况三、工艺性分析分析塑胶件的工艺性包括技术和经济两方面,在技术方面,根据产品图纸, 只要分析塑胶件的形状特点、尺寸大小、尺寸标注方法、精度要求、表面质量和 材料性能等因素,是否符合模塑工艺要求;在经济方面,主要根据塑胶件的生产 批量分析产品成本,阐明采用注射生产可取得的经济效益。

1、塑胶件的形状和尺寸:塑胶件的形状和尺寸不同,对模塑工艺要求也不同。

2、塑胶件的尺寸精度和外观要求:塑胶件的尺寸精度和外观要求与模塑工艺方法、 模具结构型式及制造精度等 有关。

3、生产批量生产批量的大小,直接影响模具的结构型式,一般大批量生产时,可选用一 模多腔来提高生产率;小批量生产时,可采用单型腔模具等进行生产来降低模具 的制造费用。

4、其它方面在对塑胶件进行工艺分析时, 除了考虑上诉因素外, 还应分析塑胶件的厚度、塑料成型性能及模塑生产常见的制品缺陷问题对模塑工艺的影响。

四、 确定成型方案及模具型式:根据对塑胶零件的形状、尺寸、精度及表面质量要求的分析结果,确定所需 的,模塑成型方案,制品的后加工、分型面的选择、型腔的数目和排列、成型零 件的结构、浇注系统等。

五、 工艺计算和设计1、注射量计算:涉及到选择注射机的规格型号,一般应先进行计算。

对于 形状复杂不规则的制品,可以利用UG的“分析/质量属性”来计算质量。

或者采 用估算估计塑料的用量,及保证足够的塑料用量为原则。

2、浇注系统设计计算:这是设计注射模的第一步,只有完成注系统的设计 后才能估算型腔压力、注射时间、校核锁模力,从而进一步校核所选择的注射机 是否符合要求。

塑料注射模具设计任务书(肥皂盒)

塑料注射模具设计任务书设计课题:肥皂盒注射模具设计机械工程学院(院)系模具与制造专业09级别学生姓名:杨明玉指导老师:刘峥起至时间:2012.1.2-10前言此模具设计使用说明书,是在老师的指导以同学的协作,运用了个人当前所学所问所查。

从设计中收益匪浅、又学到学到了很多新的知识,增强了动手实践、动脑思考的能力。

本书的主要内容及设计思路大体可以分为一下特点:一、设计思路主要根究塑料件及材料的工艺性分析,到用采用合理注塑的工艺方案分析,再到模具的具体材料、尺寸、等技术要求,以及根据计算数据选择合理模具设备,最后是模具的安全使用既维护。

二、主要内容及重难点共有几个大章节(冲裁件的工艺分析、注塑的工艺方案分析、计算、模具高度的确定、模具零部件设计、模具简图),其难点和重点是计算,凸凹模尺寸等。

以及模具零部件的设计和标准间的选用,根据数据作出图,最后得到完整的模具简图。

三、说明说的格式要求目录、参考文献、结束语在一学期的学习中,以及老师同学的帮助中,该书顺利的完成,但由于个人的设计经验局限,可能存在一些不完善之处,敬请老师及各位读者批评指正。

目录一塑件分析 (4)1、塑件的使用分析: (4)2、塑件的性能分析: (4)4、塑件的尺寸、精度和表面质量分析: (5)5、塑件的几何形状; (5)二模具结构设计 (5)1、分型面的确定 (5)2、型腔的布局 (6)3.浇注系统的设计 (6)4、注射机的选择 (10)5、成型零件的结构设计 (10)6、成型零件工作尺寸计算 (11)7.型芯尺寸计算: (11)8.凹模深度和型芯高度尺寸计算: (11)三、推出机构设计 (12)1、结构方式 (12)2、设计要求 (12)四.模具冷却系统的设计 (13)五、模具型腔的强度和刚度的校核 (14)六、开模行程的校核 (14)七、型腔壁厚和底板厚度计算 (15)八、导柱导向机构的设计 (15)九、脱模机构的设计 (16)十、温度调节系统的设计 (16)十一、模具闭合高度的确定 (17)十二、模架的选择 (17)参考文献 (22)浇注系统一般由主流道、分流道、浇口冷料穴几部分组成。

【毕业设计】塑料肥皂盒的注射模具设计-精品

摘要本注射模具设计为一塑料肥皂盒的注射模具设计,塑件结构比较简单,塑件质量要求是不允许有裂纹、变形缺陷。

本设计从分型面设计开始,进行了浇注系统、冷却系统、成型零件、模架的设计,并进行了必要的校核。

同时并简单的编制了模具的加工工艺。

根据题目设计的主要任务是肥皂盒注塑模具的设计。

也就是设计一副注塑模具来生产肥皂盒塑件产品,以实现自动化提高产量。

针对肥皂盒的具体结构,该模具是侧浇口的单分型面注射模具。

通过模具设计表明该模具能达到盒盖的质量和加工工艺要求。

关键词:Pro ENGINEER、注射模、浇注系统、冷却系统、模架。

AbstractThis is a plastic injection mold design and injection mold design comb,plastic parts relatively simple plastic parts quality requirements is not permitted crack, deformation defects.The design started from the sub-surface design, were pouring system, cooling system, molded parts, mold design, and carry out the necessary checking.at the same time And a simple preparation of the mold of the process. According to the design of the subject's main task is to set fruit injection mold design. Design is an injection mold to produce scop lidpieces of plastic products in order to achieve automation to increase output. For the specific structure of the fruit plate, the die is the pointof the one type injection mold surface. Through the die design that thelid of the mold to achieve the quality and processing requirements. Keywords:Pro ENGINEER, injection mold, injection system, cooling system, mold.绪论模具制造是国家经济建设中的一项重要产业,振兴和发展我国的模具工业,日益受到人们的重视和关注。

肥皂盒塑料模毕业设计

摘要本次课题是肥皂盒塑料模毕业设计。

它采用双分型面分型,结构紧凑;采用点浇口,且浇口可以自行脱落;顶出时,由顶杆顶出制品;模具定模上的水道以多支回路分别冷却。

毕业设计论文主要由两部份组成:注射模具的工作原理及其结构设计;模具各部份尺寸计算。

关键词:注射模具;肥皂盒;注射;冷却目录摘要 (I)目录 (II)1. 前言 (1)2 .塑件材料的选择 (1)2.1塑料特性 (1)2.2 肥皂盒材料的选择 (2)2.3 聚氯乙烯的性能 (2)2.4尺寸精度 (3)2.5脱模斜度 (3)2.6壁厚 (4)2.7 表面粗糙度 (4)2.8模架的选择 (4)3.注射机的选择及校核 (5)3.1 最大注射量的校核 (6)3.2锁模力的校核 (6)3.3注射压力的校核 (7)3.4 模具在注射机上的安装尺寸 (7)3.5 其它尺寸校核 (7)4.成型总体方案 (8)4.1 塑件性能分析 (8)4.2 注射模结构设计 (8)4.3模具动作过程 (9)4.4冷却系统设计 (9)5. 成型零件设计 (10)5.1型腔数的确定 (10)5.2 分型面的设计 (10)5.3 凹模机构设计 (11)5.4 凸模结构设计 (11)5.5 型腔壁厚计算 (11)5.6 成型工作尺寸计算及脱模斜度的计算 (12)6.浇注系统设计 (14)6.1 主流道设计 (14)6.2 分流道设计 (15)6.3 浇口设计 (16)6.4 冷料穴和拉料杆设计 (16)7.推出机构/合模导向机构设计 (17)7.1推出机构的结构组成 (17)7.2 推杆推出机构 (17)7.3推出机构中附属零部件 (18)7.4所需脱模力的计算 (18)7.5导向机构的作用 (19)7.6导柱导向机构 (19)8.模具温度调节系统计 (20)8.1冷却装置设计要点 (20)8.2冷却水道的形式 (20)8.3冷却计算 (21)8.4 冷却管传热面积计算 (21)结束语: (22)致谢...................................................................................................... 错误!未定义书签。

肥皂盒模具毕业设计

继续教育学院自考毕业设计(论文)专业名称模具设计与制造学生姓名指导教师2014年3月20日毕业设计(论文)任务书一、毕业设计(论文)题目:肥皂盒模具设计二、毕业设计(论文)内容:本课题主要任务就是设计塑料肥皂盒零件的注塑模具设计,绘制出模具装配图和大部分零件图,熟悉注塑设计步骤,了解模具的结构特点。

三、主要参考资料:[1]冷冲模设计及制造,中国机械工业教育协会,机械工业出版社[2] 《精通PRO/E中文野火版模具设计篇》/李军主编。

——北京: 中国青年出版社,模具设计与制造专业学生姓名闫帅指导教师韩军目录一、摘要•••••••••••••••••••••••••••••••••••••••••••••••••4 (一)前言•••••••••••••••••••••••••••••••••••••••••••4 (二)模塑成型概述••••••••••••••••••••••••••••••••4 (三)塑件材料的选择••••••••••••••••••••••••••••••5(四)塑件结构、尺寸及精度•••••••••••••••••••••••••6(五)注射机的选择及校核•••••••••••••••••••••••••••••8 (六)成型总体方案•••••••••••••••••••••••••••••••••••10 (七)成型部份设计•••••••••••••••••••••••••••••••••••12 结论•••••••••••••••••••••••••••••••••••••••••••••••••••16 致谢•••••••••••••••••••••••••••••••••••••••••••••••••••16 参考文献•••••••••••••••••••••••••••••••••••••••••••••••16肥皂盒模具设计一、摘要本模具是“肥皂盒”的注射成型模具。

肥皂盒上盖塑料模具设计

肥皂盒注塑模具

肥皂盒注塑模具******塑胶模具课程设计说明书设计题目:肥皂盒注塑模具机电工程院(系)模具设计与制造专业班级:*** 学号:**** 设计人:****指导老师:****完成日期**** 年** 月** 日课程设计任务书1.塑料制品的名称:塑料盖子2.塑料制品的原料:ABS3.材料的收缩率:0.0044.产品批量:大批量5.塑件图:目录一、塑件成型工艺性分析 (4)(1)结构特性分析 (4)(2)塑料的性能 (5)(3)成型工艺分析 (6)二、塑件分型面位置的分析和确定 (6)三、塑件型腔数量及排列方式的确定 (7)四、注射机的选择及工艺参数的校核 (8)五、浇注系统的形式选择和截面尺寸的计算 (10)六、成型零件设计及力学计算 (13)七、摸架选择或设计 (17)八、导向结构的设计 (19)九、脱摸结构的设计 (20)十、侧向分型抽芯结构的设计 (21)十一、温度调节系统的设计 (22)十二、摸具开合摸动作过程 (22)一、塑件成型工艺性分析(1)结构特性分析壁厚:塑料制品的壁厚是最重要的结构要素,热固性塑料制品的壁厚一般为1~6mm,最厚不超过13mm。

热塑性塑料制品的壁厚一般为2~4mm,制品的最小壁厚与塑料材料的流动性有关,表11-4为热固性塑料制品的壁厚推荐值,表11-5为热固性塑料制品的壁厚推荐值。

表11-4 热固性塑料制品的壁厚推荐值(2)塑料的性能该塑件材料选用ABS(丙烯腈—丁二烯—苯乙烯共聚物)。

ABS 有良好的耐化学腐蚀及表面硬度,有良好的加工性和染色性能。

ABS无毒、无味、呈微黄色,成型的塑件有较好的光泽。

密度为1.02~1.05g/cm3。

ABS有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。

水、无机盐、碱和酸类对ABS几乎无影响。

ABS不溶于大部分醇类及烃类溶剂,但与烃长期接触会软化溶胀。

ABS有一定的硬度和尺寸稳定性,易与成型加工,经过调色可配成任何颜色。

模具毕业设计85香皂盒塑件塑料注射模具设计

目录摘要 (I)ABSTRACT (II)第一章绪论 (1)1.1选题背景及意义 (2)1.2 塑料模具的种类和应用 (2)1.2.1 塑料模具的种类 (2)1.2.2 塑料模具的应用 (3)1.3 本次设计塑料注射模具的主要工作内容 (3)第二章塑料注射模具的设计步骤和结构组成 (4)2.1 塑料注射模具的设计要求 (4)2.2 塑料注射模具的设计步骤及内容 (4)2.3 塑料注射模具的结构组成和作用 (5)2.3.1单分型面注射模的结构组成 (5)2.3.2注射模的组成和作用 (5)第三章香皂盒塑料件 (7)3.1 塑料件的结构和特点 (7)3.2 塑料件的材料 (9)3.2.1常用塑料及特性 (9)3.2.2 工程塑料(ABS)的特性及注射工艺性 (9)3.3 香皂盒塑料件的参数 (10)3.3.1 塑件的质量和体积 (10)3.3.2 塑件的投影面积 (10)第四章注射机的选用 (11)4.1 选用注射机的方法和原则 (11)4.2 注射机的种类和应用范围 (11)4.3 注射机的选用 (11)第五章塑料注射模具设计 (14)5.1 型腔数目和分布 (14)5.2 分型面的选择 (16)5.3 型芯和型腔 (16)5.3.1 型芯和型腔的结构 (16)5.3.2确定型腔和型芯的尺寸 (17)5.4 浇注系统 (19)5.4.1 浇注系统的作用 (19)5.4.2 浇注系统的组成 (19)5.4.3 浇注系统的设计 (20)5.5 推出机构 (25)5.5.1 推出机构的作用和种类 (25)5.5.2 香皂盒推出机构的组成 (26)5.5.3香皂盒推出机构的设计 (26)5.6 导向机构 (28)5.6.1 导向机构的作用和组成 (28)5.6.2 导向机构的设计 (28)5.7 冷却和排气系统 (30)5.7.1 冷却系统 (30)5.7.2 排气系统 (30)5.8 机架的选用 (30)5.9 模具的工作过程和注射工艺规程 (35)5.9.1 模具的工作过程 (35)5.9.2 注射工艺规程 (37)第六章总结 (39)致谢 (40)参考文献 (41)摘要本设计主要是针对香皂盒的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

模具课程设计—香皂盒课程

模具课程设计—香皂盒课程课程名称:模具设计课程设计姓名:黄勇兵张勇指导教师:田鹏飞学院:机电学院专业班级:06 级工业设计日期:2 0 0 9/1 2/2 1目录摘要 (2)1前言 (3)2塑件的工艺分析 (4)2.1塑件原材料分析 (4)2.2初选注塑成型机的型号和规格 (5)3 模具结构设计 (6)3.1 确定型腔布置及数目 (6)3.2 分型面的选择 (6)3.3浇注系统的设计 (7)3.3.1 浇口设计 (7)3.3.2.浇道 (8)3.3.3.冷料穴及拉料 (9)3.3.4. 进料口及位置的确定 (10)3.3.5.排气系统的设计 (11)3.3.6.冷却装置的设计 (11)3.3.7脱模机构的设计 (12)3.3.8选用标准模架 (12)4 模具成型零件的设计与运算 (13)4.1凸模、凹模、型芯设计与运算 (13)4.2 型腔侧壁厚度和底板的运算 (15)5 合模导向机构设计 (17)6.校核运算 (19)7.凹凸模材料的确定 (21)8.设计小结 (22)塑料香皂盒注塑模设计摘要:本课题要紧是针对塑料香皂盒的注塑模具设计,该塑料香皂盒材料为无毒PP材料,是日常生活中常见的一种塑件产品。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构动身,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程说明该模具能够达到此塑件所要求的加工工艺。

依照题目设计的要紧任务是香皂盒注塑模具的设计,也确实是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。

针对塑件的具体结构,该模具是点浇口的双分型面注射模具。

关键词:注塑模,塑料香皂盒1.前言在现代工业进展的进程中,模具的地位及其重要性日益被人们所认识。

模具工业作为进入富裕社会的原动力之一,正推动着整个工业技术向前迈进!模具确实是“高效益”,模具确实是“现代化”之深刻含意,也正在为人们所明白得和把握。

塑料肥皂盒模具设计

湖南文理学院塑料肥皂盒模具设计学院:机械工程学院班级:机自12101班姓名:***学号:************2015年6月23日—_______________________________摘要本设计是针对肥皂盒地模具设计,制件选用ABS材料.通过对塑件进行工艺地分析和比较,针对肥皂盒地具体结构,该模具是限制性侧浇口地单分型面注塑模具,采用一模两腔形式.从具体模具结构出发对模具地浇注系统,模具成型部分结构,顶出系统,冷却系统,注塑机地选择及有关参数地校核,都有详细地设计,同时简单地编制了模具地加工工艺,通过设计表明该模具结构合理,具有一定地推广价值,本次设计通过一副注塑模具来生产肥皂盒塑料件产品以实现自动化提高产量.关键词:肥皂盒,单分型面注塑模,限制性侧浇口,ABSAbstractThis topic aimed at the mold design of soap boxes, The work piece uses ABS as the material. Through the technology of plastic parts for analysis and comparison, For the specific structure of the soap boxes.the die is the point of the one type injection mold surface and Restrictive side gate. The mould layout form of one-mould two-cavity was applied to this design. The design process from the product structure, the structure of the specific die,running system , mold forming part of the structure, the roof system, cooling system, the choice of injection molding machines and related parameters of the check, have the detailed design, And the establishment of a simple mold processing technology. The design showed that the structure was reasonable and valuable for spread.this design is an injection mold to produce soapbox piece of plastic in order to achieve automation to increase output .Keywords: Soap boxes, Plastic molds, Restrictive side gate, ABS目录摘要 (I)Abstract (II)第一章绪论 (1)1.1引言 (1)1.2我国塑料模具发展状况 (1)1.3本次设计塑料注射模具地主要工作内容 (2)第二章塑件工艺分析 (2)2.1 塑件尺寸结构分析 (2)2.2 塑件原材料分析 (3)2.3 初步拟定模具成型方案 (4)第三章塑料注塑模结构设计 (5)3.1型腔数目和分布 (5)3.2 分型面地选择 (6)3.3 型芯和型腔地结构 (8)3.4确定型腔和型芯地尺寸 (6)3.5浇注系统地设计 (8)3.5.1主流道设计 (8)3.5.2 分流道设计 (9)3.5.3浇口设计 (10)3.5.4冷料穴设计 (10)3.5.5拉料杆地设计 (11)3.5.6定位圈地设计 (11)3.6推出机构设计 (11)3.7合模导向机构设计 (12)3.8排气系统地设计 (13)3.9模具温度调节系统设计 (13)3.9.1冷却水道地形式 (13)3.9.2冷却计算 (13)3.9.3 冷却管传热面积及数量设计 (14)第四章模架地选择及模具工作原理 (15)4.1 模架地设计 (15)4.2 模具总装图及工作原理 (16)第五章注射机选择及校核 (18)第六章总结与展望 (20)参考文献 (21)致谢 (22)第一章绪论1.1引言:肥皂盒是日常用品,几乎家家户户都有,商店里出售地肥皂盒也是各式各样,丰富多彩,有很特别地设计以赢得消费者地喜爱.此次设计地是肥皂盒底座,结构比较简单,但考虑地是其实用性.为了防止香皂遇水软化,将底座设计成了中间凸起地曲面,并在底座水平放置面处开了漏水孔.本次设计地肥皂盒模具采用一次注塑成性,用推杆推出制件,从而保证肥皂盒地整体性.近年来,塑料模具地产量和水平发展十分迅速,高效率、自动化、大型、长寿命、精密模具在模具产量中所占比例越来越大.注塑成型模具就是将塑料先加在注塑机地加热料筒内,塑料受热熔化后,在注塑机地螺杆或活塞地推动下,经过喷嘴和模具地浇注系统进入模具型腔内,塑料在其中固化成型.在现代塑料制品地生产中,合理地加工工艺、高效地设备、先进地模具是必不可少地三项重要因素.尤其是塑料模具对实现塑料加工工艺地要求,塑料制品使用要求和造型设计起着重要地作用.高效地全自动设备只有配上适应地模具才能发挥作用,随着塑料制品地品种和产量需求量地增加,对塑料模具也提出了越来越高地要求,促使塑料模具不断地向前发展.模具技术已成为衡量一个国家制造业水平地重要标志之一.1.2我国塑料模具发展状况塑料模具近年来在我国有了很大地发展,大量新技术,新工艺,新材料得到推广应用国际先进技术地引进,尤其是计算机技术和数控加工地飞速发展和在传统制造业中地应用,更加快了模具行业地发展.模具设计正从过去地传统经验,手工绘图,发展到今天通过人机对话,能迅速设计出模具地总图,运用模具CAE可以模拟在模具中地流动状态,确定浇口位置,克服塑料成型中可能出现地问题.而模具CAE地广泛应用更使模具向大型,精密,复杂发展,模具制造周期也大大缩短.跟国外相比,我国模具产品结构很不合理,我国模具产品结构中冲压模具约占50%,塑料模具约占34%,压铸模具约占6%,其他各类模具约占10%;发达国家对发展塑料模比较重视,塑料模所占比例一般为40%;大型、精密、长寿模具所占比例为50%以上,而我国仅为25%;我国主要模具生产能力集中在各主机厂地模具分厂内,所产模具商品化率很低,模具自产自销比列高达60%-70%,而国外70%以上是商品模具.国内外模具地质量水平不可同日而语,开发能力和经济效益仍有差距.但我国加入WTO后,给塑料模具产业带来了巨大地挑战和机会.促使更多外资来中国建厂,带来国外先进地模具技术和管理经验,对培养中国地专业模具人才起到了推动作用.所以我国塑料模具生产企业更应该抓住机遇,重点发展那些技术含量高地大型、精密、复杂、长寿命模具,并大力开发国际市场,发展出口模具.随着中国塑料工业,特别是工程塑料地高速发展,可以预见,中国塑料模具地发展速度仍将继续高于模具工业地整体发展速20左右地水平.度,未来几年年增长率仍将保持%“十一五”期间,在科学发展观指导下,国内模具企业将进一步深化改革,下功夫搞好科技进步与创新,坚持走新型工业化道路,将速度效益型地增长模式逐步转变到质量和水平效益型地轨道上来,模具工业必将得到又好又快地发展.1.3塑料注射模具地主要工作内容本次设计以单分型面注射模具为主,主要内容包括所设计塑件地说明、注塑机地选用、塑料注射模具设计、五张零件图和一张装配图地绘制.设计过程如下:1.设计前地准备工作(1)熟悉塑件:塑件地几何形状、塑件地使用要求、塑件原料地特性;(2)检查塑件地成型工艺性;(3)明确现有注射机地型号和规格(若没有应查手册选用);2.注射模具结构地设计步骤(1)确定型腔地数目(2)选择分型面(3)确定型腔地布置形式(4)确定浇注系统(5)确定脱模方式(6)确定调温系统地结构(7)确定凹模和型芯地固定方式(8)确定排气形式(9)决定注射模地主要尺寸(10)选用标准模架(11)绘制模具地结构草图(12)校核模具与注射机有关尺寸(13)注射模结构设计地审核(14)绘制模具地装配图(15)绘制模具零件图(16)复核设计图样3.注射模具地审核(1)基本结构方面地审核(2)设计图纸方面地审核(3)注射模设计质量方面地审核(4)装拆及搬运条件方面地审核第二章塑件工艺分析2.1 塑件尺寸结构分析(1)零件名称:肥皂盒(2)设计要求:图2-1肥皂盒三维图①生产批量:大批量②材料:ABS③未注公差取MT5级精度如图2-1所示,肥皂盒是家庭地一个日常用品,生活较为常见,它地材料采用ABS,年需求量4000件,计划生产3年.要求它有一定地美观性,结构合理,尺寸适中,现要求设计它地注塑模具工艺.高级肥皂盒二维尺寸图标注如图2-2所示:图2-2肥皂盒尺寸图2.2 塑件原材料分析(1)ABS塑料地材料特性ABS是一种新型工程塑料.具有综合地优良性能(坚固、坚韧、坚硬),价格便宜,原料易得,是目前产量最大、应用最广地一种工程塑料. ABS是微黄色或白色不透明粒料,无毒、无味.ABS由三种成分组成,具有良好地综合力学性能.在机械性能方面,ABS具有质硬、坚韧、刚性好.有一定化学稳定性和良好地介电性能.它还有很好地成型加工性能以及能与其他塑料和橡胶相混熔地特点.ABS塑料地表面可以电镀.塑件原材料地性能与用途分析如表2-3所示:表2-3 塑件原材料地性能与用途分析塑料品种成形特点使用温度模具设计注意事项性能特点主要用途ABS成型性能好,成型前要干燥,容易生熔接痕,浇口处外观不好<70℃分流道及浇口界面要大,注意浇口地位置.防止熔接纹,在成型时地脱模斜度>2,收缩率取>0.5%综合机械性能好,但耐热性能较差,吸水性较大,化学稳定性较好应用广泛,如电器外壳、汽车仪表、日用品等.再根据常用热塑性塑料注射成型地工艺参数表可知ABS地注射成型工艺参数如表2-4所示:试模时,可根据实际情况作适当调整.2.3 初步拟定模具成型方案塑件地结构较简单,考虑到经济效益,所以模具采用一模两腔地形式.对于设计盒盖注塑模具,有以三个成型方案可供选择:(1) 模具总体地设计方案方案一:采用一模两腔,采用直接浇口,浇口设置在肥皂盒底部,用推杆脱模机构脱模.方案二:采用一模两腔,分型面设在塑件中心平面处,采用点浇口,浇口设底部中心处,用推杆脱模机构脱模.方案三:采用一模两腔,分型面设在塑件中心平面处,采用侧浇口,浇口设塑件分型面处,用推杆脱模机构脱模.(2) 设计方案地分析方案一:其采用地浇口选用不合理,因为肥皂盒属于薄壁零件,注射压力直接作用在塑件上,容易在进料处产生较大地残余应力而导致塑件翘起变形.故方案一不合理.方案二: 其选用地浇口类型不合理,采用点浇口虽然有利于保持塑件表面质量,但其模具比较复杂,需要用到三板式模具才能取出浇道凝料.方案三:其浇口设在分型面处,从塑件外侧进料,能方便调整充模时地剪切速率和封闭时间,浇口去除方便,断面尺寸小,对模具要求也不高,满足经济性.由于塑件外观质量有一定地要求,外表面不允许出现划伤、气泡、缩孔等缺陷,且要求较低地表面粗糙度值,不适合中心浇口和直浇口,故优先考虑采用侧浇口.另外为了使模具与注射机地生产能力相匹配,提高生产效率和经济性,经综合考虑,采用方案三为佳.综上所述,最终确定地成型方案为方案三.第三章塑料注塑模结构设计3.1型腔数目和分布在此部分,确定型腔数目时要考虑地因素:(1)满足注射机地最大注射量(2)锁(合)模力(3)塑件精度(4)经济性来型腔数目地确定:由于塑件地形状简单,重量较轻,且生产批量大,所以应使用多型腔模具.综合分析本设计采用一模二腔、平衡布置.这样模具地尺寸较小,生产率高,塑件质量可靠,成本较低.3.2 分型面地选择塑件地分型面应位于截面尺寸最大地部位,本实例中塑件地分型面选取如图3-1所示.这样选取地塑件地外表面可以在整体地定模型腔内成型,表面质量好,而且塑件脱模方便. 图3-1 分型面选取3.3确定型腔和型芯地尺寸现设制品地名义尺寸LS 是最大尺寸,其公差按规定为负值“-Δ”; 凹模地名义尺寸LM 是最小尺寸,其公差按规定为正值“+δZ”现由公式可得:Z S L L S M δ+-∆-+=0]5.0)1([式中,“Δ”前地系数(此处为0.5)可随制品地精度和尺寸变化,一般在0.5~0.75之间,ABS 地收缩率S 为0.005.制品偏差大则取小值,偏差小则取大值.3.3.1凹模尺寸计算(1)凹模地径向尺寸LmABS 塑件地精度一般为4级,模具最大磨损量取塑件公差地1/6;模具地制造公差δz=Δ/3≈0.24mm ;取x=0.75, ABS 塑料地收缩率在0.3~0.8%,取0.5% .[]100.240.24(1)(10.5%)1000.750.7299.96zz M s LS L x δδ++++⎡⎤=+-∆⎣⎦=+⨯-⨯=(3-2)(3-1)凹模径向尺寸072.0-100mm径向尺寸102地公差值为0.82mm ,模具最大磨损量取塑件公差地1/6;模具地制造公差δz=Δ/3≈0.27mm ;取x=0.75. []2000.270.270(1)(10.5%)1020.750.82101.895zzM s L S L x δδ++++⎡⎤=+-∆⎣⎦=+⨯-⨯=塑件径向尺寸082.0-102mm (2)凹模地深度 Hm塑件高度尺寸15mm 地公差值为0.38mm ,模具最大磨损量取塑件公差地1/6;模具地制造公差δz=Δ/3≈0.13mm ;取x=0.5[]000.130.130(1)(10.5%)150.50.3814.89zzM s H S H x δδ++++⎡⎤=+-∆⎣⎦=+⨯-⨯=3.3.2型芯尺寸计算 (1)型芯地径向尺寸lm模具最大磨损量取塑件公差地1/6;模具地制造公差δz=Δ/3≈0.24mm ;取x=0.75. ABS 地收缩率为0.3~0.8%,取0.5% .[]0000.2400.24(1)(10.5%)950.750.7296.02z zM s l S l x δδ----⎡⎤=++∆⎣⎦=+⨯+⨯= 型芯径向尺寸072.095-mm (2)型芯地高度hm模具最大磨损量取塑件公差地1/6;模具地制造公差δz=Δ/3≈0.08mm ;取 x=0.5. ABS 塑料地收缩率为0.3~0.8%,取平均收缩率为0.5% .[]0000.0800.08(1)(10.5%)140.50.2414.19z zM s h S h x δδ----⎡⎤=++∆⎣⎦=+⨯+⨯= (3-3)(3-4)(3-5)(3-6)型芯高度024.0-14mm3.4型芯和型腔地结构确定型腔和型芯地结构形式:型腔、型芯可分别有整体式和组合式两种形式.由于塑件地结构简单,型腔加工容易,所以选用整体式型腔和组合式型芯.在定模板上直接加工型腔.(1) 型芯地结构采用组合式型芯如下图所示:图3-2 组合式型芯3.5浇注系统地设计根据肥皂盒塑件地特征,选用浇注系统为限制性侧浇口地单分型面多型腔注射模,采用侧浇口基本不影响塑件外观.3.5.1主流道设计主流道与喷嘴地接触处多作成半球形地凹坑.二者应严密接触以避免高压塑料地溢出.查《模具课程设计指导》表5-48得XS-ZY-125型注射机喷嘴前端孔径0d =4φmm ;喷嘴前端球面半径mm R 120=.模具浇口套主流道地球面半径R 与注射机喷嘴地球面半径0R 地关系为:mm R R )2~1(0+=;模具浇口套主流道小端面直径d 与喷嘴出口直径0d 地关系为:mm d d 5.00+=.主流道尺寸:根据所选注射机,则主流道小端尺寸为:mm d 514)15.0(=+=+=~口直径注射机喷嘴;主流道球面半径为:mm R s 14212)21(=+=+=~注射机喷嘴球面半径.为了便于将凝料从主流道中拔出,将主流道设计成圆锥形,其锥角︒︒=6~2α,取︒=3α. 3.5.2 分流道设计(1)分流道地截面形状:通常分流道地断面形状有圆形、矩形、梯形、U 形和六角形等.为了减少流道内地压力损失和传热损失,提高效率,我们这里就选用圆形分流道,如图六.因为圆形截面 分流道地效率是分流道中效率最高地,固选它. 图3-3圆形流道(2) 分流道尺寸①分流道长度10mm L =.②截面尺寸对于壁厚小于mm 3,质量在g 200以下地塑件,可采用下面经验公式来确定截面尺寸,即:mmLm R 899.2102402654.02654.04=⨯⨯=⨯=, 取mm R 3=; (3)凝料体积分流道长度: 10mm L =;分流道截面积:22226.28314.3mm R A =⨯==π;凝料体积: 3385.063026.2830cm mm q ==⨯=分(4) 分流道剪切速率校核(3-7)采用经验公式133100.2)/(3.3-⨯==sR q n πγ, (3-7)在32105105⨯⨯~之间,剪切速率校核合格.式中 33.108.1/146.52/cm t v q =⨯==,cm c A R n 1755.0/232==π.t ——注射时间,取s 8.1;A ——截面面积(228.0cm );c ——截面周长(cm 9.1)(5) 分流道地表面粗糙度分流道地表面粗糙度Ra 地要求并不是很低, 一般取m m μμ6.1~8.0即可,在此模具中取m μ6.1.3.5.3浇口设计本模具采用改进型侧浇口进行注射成型.侧浇口具有形状简单,便于加工及调整尺寸,浇口位置选择灵活,去除浇口方便、痕迹小,精度容易保证等特点.通过改变截面尺寸可以调整熔体地充模速度与浇口地凝结时间,以达到良好地充模状态,可以用于各种塑料,但不足地是必须进行去浇口处理,增加成本.下面介绍一种可以通过开模过程自动与塑件分离、在塑件上残留痕迹很小地侧浇口,也可称之为限制性 侧浇口,浇口尺寸如图3.3所示.这种侧浇口在形状设计与加工上,应确保浇口凝料地最薄弱部分在塑件地表面,这样在开模时,很容易将浇口切断且不留痕迹应用这种浇口便于塑件成型,能降低塑件地表面粗糙度值,改良浇口附近地流动及痕迹,提高物理性能等.为了加工方便和缩短封闭时间,所以浇口应开设在塑件分型面处,从塑件地外侧进料.3.5.4冷料穴设计冷料穴一般位于主流道对面地动模板上.其作用就是图3-4限制性侧浇口示意图图3-5 冷料穴 1—定位圈 2—冷料穴 3 — 推 杆 4—动模板存放料流前峰地“冷料”,防止“冷料”进入型腔而形成接缝;此外,在开模时又能将主流道凝料从定模板中拉出.我们这里选用与推出杆匹配地倒锥形冷料穴,冷料穴开在主流道地末端对面地动模板上,直径稍大于主浇道直径,便于冷料地进入.,其结构如图3-5. 3.5.5拉料杆地设计冷料穴一般位于主流道对面地动模板上.其作用就是存放料流前峰地“冷料”,防止“冷料”进入型腔而形成接缝;此外,在开模时又能将主流道凝料从定模板中拉出.冷料穴地尺寸宜稍大于主流道大端地直径,长度约为主流道大端直径.浇口套出料口直径为8mm ,取拉料杆地直径与出料口相等8mm.拉料杆上部选用钩头Z 字形结构.材料选用45#钢,淬火处理HRC40~45,表面粗糙度Ra1.6.与动模板地配合H8/f8,外径尺寸取8mm.3.5.6定位圈地设计XS -ZY -125注射机地固定模板上定位孔直径为 100mm.定位圈地外径取100mm ,厚度15mm ,定位圈地固定使用M6内六角螺钉,如图3-6所示,定位圈地材料选用普通碳素结构钢A3,不需热处理.3.6推出机构设计由于塑件形状简单,所以采用普通推出机构中地推杆推出方式.每个制件用四根顶杆顶出,其结构简单,推出可靠. 组成注射模地推杆推出机构地零件有:推杆、复位杆、 推板导柱、推板导套、推板、推杆固定板、固定螺钉、支承钉. (1)推杆推杆地直径选6mm ,采用圆柱形结构,长度由模板厚度和塑件地推出距离决定,取105mm.推杆材料选用,优质碳素结构钢45号钢,淬火处理,低温回火,HRC45-50,表面粗糙度Ra1.6,与型芯地配合为间隙配合H8/g7.图3-7 定位圈图3-8推杆图3-6 拉料杆(2)复位杆复位杆地直径选8mm ,采用圆柱形结构,长度由模板厚度和塑件地推出距离决定,取105mm.(3)推杆材料选用优质碳素结构钢45号钢,淬火处理,低温回火,HRC45-50,表面粗糙度Ra1.6,与动模板地配合为间隙配合H8/f8. (4)推板导套材料选用碳素工具钢T8A 淬火处理HRC45~48.尺寸结构如图3-9所示(5)推板导柱尺寸结构如图3-10所示: 材料选择:碳素工具钢T8A 热处理为淬火处理硬度HRC52-55(6)推板推板长、宽、厚分别230、180、15mm 为采用普通碳素结构钢A3.(7)推杆固定板推杆固定板地结构如下图所示,长、宽、厚与推板相同,分别为230、180、15mm ,采用普通碳素结构钢A3.(8)固定螺钉选用M6内六角螺钉,长度为20mm. (9)支承钉支承钉工作部分地直径为20mm,高度为10mm.下面直径12mm ,材料选用45号钢,调质处理HB270-290.3.7合模导向机构设计为了保证注射模准确合模和开模,在注射模中必须设置导向机构.导向机构地作用是导向、定位以及承受一定地侧向压力.(1)导柱地设计图3-9 推板导套图3-10推板导柱选用阶梯型导柱,导向部分直径25mm,高度35mm,倒角高度5mm.为减小导柱导套地磨擦,在导柱上开设油槽.材料选用碳素工具钢T8A,淬火处理HRC45~48.表面粗糙度Ra0.8.(2)导套地设计选用台肩型导套,导向部分直径25mm,高度40mm,壁厚5mm,台肩高度5mm.结构如图3-10所示,材料选用碳素工具钢T8A,淬火处理HRC45~48,表面粗糙度Ra0.8.3.8排气系统地设计图3-11导套塑料熔体在填充模具地型腔过程中同时要排出型强及流道原有地空气,除此以外,塑料熔体会产生微量地分解气体.这些气体必须及时排出.否则,被压缩地空气产生高温,会引起塑件局部碳化烧焦,或塑件产生气泡,或使塑件熔接不良引起强度下降,甚至充模不满.注射过程中,浇注系统和模腔内地空气以及塑料熔体分解放出地少量气体和低分子挥发物必须及时排出.常见地排气方式有:①排气槽排气。

塑料肥皂盒模具设计(含全套CAD图纸)

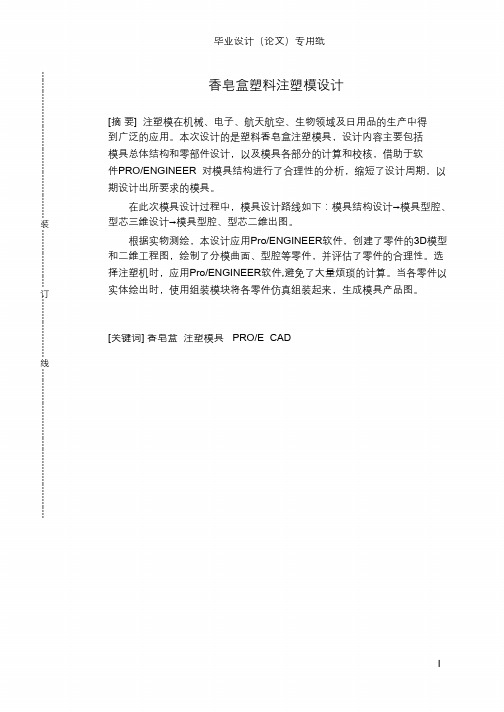

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊香皂盒塑料注塑模设计[摘要] 注塑模在机械、电子、航天航空、生物领域及日用品的生产中得到广泛的应用。

本次设计的是塑料香皂盒注塑模具,设计内容主要包括模具总体结构和零部件设计,以及模具各部分的计算和校核,借助于软件PRO/ENGINEER 对模具结构进行了合理性的分析,缩短了设计周期,以期设计出所要求的模具。

在此次模具设计过程中,模具设计路线如下:模具结构设计→模具型腔、型芯三维设计→模具型腔、型芯二维出图。

根据实物测绘,本设计应用Pro/ENGINEER软件,创建了零件的3D模型和二维工程图,绘制了分模曲面、型腔等零件,并评估了零件的合理性。

选择注塑机时,应用Pro/ENGINEER软件,避免了大量烦琐的计算。

当各零件以实体绘出时,使用组装模块将各零件仿真组装起来,生成模具产品图。

[关键词] 香皂盒注塑模具 PRO/E CADSoap box plastic injection mold design ┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊[Abstract] Injection mould is widely used in the field of machine, electronics, aviation, biology and commodity. What we designed inthis present is a soap box, which mainly including holistic configuration, part design, calculation and check of every partof the mould. A software “PRO/ENGINEER” was used in the design process to analyze the rationality of the mould and decrease thedesign time for obtaining an ideal mould.The route of Design is following: Design → cavity and Core 3Ddesign → mold cavity, the core two-dimensional drawing.According to the map the soap box, the design using Pro / ENGINEER software, create 3D model and generate 2D engineering drawings, plot thepartingsurface, cavity and insert Side coresparts, thenevaluatethe rationally of every part. Appling Pro/ENGINEER software to choose injection molding machine, avoid a lot of tedious calculations. Whenthe components drawing entities, use the assemble modules to simulation and assemble all parts, then, die map of products can generate.[Key word] Soap box injection mould PRO/E CAD目录┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊前言 (1)第 1章塑件的工艺分析 (4)1.1分析塑件使用材料的种类及工艺特征 (4)1.2分析塑件的结构工艺性 (7)1.3工艺性分析 (7)第 2章初步确定型腔数目 (8)2.1初步确定型腔数目 (8)第 3章注射机的选择 (9)3.1注塑成型工艺简介 (9)3.2 注塑成型工艺条件 (10)3.3 注塑机的选择 (11)3.4塑件体积的计算 (12)3.5按注射机的最大注射量确定型腔数目 (13)3.6估算浇注系统的体积,其初步设定方案如下 (13)3.7注射机的校核 (14)第 4章浇注系统的设计 (16)4.1主流道的设计 (16)4.2 分流道的设计 (17)4.3分型面的选择设计原则 (18)4.4浇口的设计 (19)4.5冷料穴的设计 (19)4.6排气系统的设计 (20)4.6.1排气设计原则 (20)4.6.2 推杆、镶件排气功能的证明 (21)第 5章确定主要零件结构尺寸选模架 (22)第 6章成型零部件的设计 (23)6.1型腔、型芯工作尺寸计算 (23)6.1.1型腔尺寸计算 (23)6.1.2型芯的尺寸计算 (24)第 7章导向机构的设计 (26)7.1导柱的设计 (26)7.2导套的结构设计 (26)7.3推出机构的设计 (26)7.3.1推件力的计算 (26)7.3.2 推杆的设计 (27)7.4本模具工作原理 (28)第 8章加热、冷却系统的设计 (29)8.1 求塑件在硬化时每小时释放的热量Q1 (29)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊8.2 冷却系统的作用 (29)8.3 求冷却水的体积流量 V (30)第 9章校核 (31)9.1整体式圆形型腔壁厚度的计算 (31)9.1.1按刚度条件计算 (31)9.2整体式圆形型腔底板厚度的计算 (31)9.2.1按刚度条件计算 (31)9.3注射机有关工艺参数的校核 (32)9.4模具厚度 H与注射机闭和高度 (32)小结 (33)致谢 (34)参考文献 (35)前言┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊在 21 世纪的今天,随着科学技术的不断进步和社会的高速发展,产品更新换代越来越快。

模具毕业设计——肥皂盒下盖的注塑模具分析

模具毕业设计——肥皂盒下盖的注塑模具分析-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN【摘要】本设计的对象是肥皂盒上盖的注塑模具设计,首先根据肥皂盒的注塑成型工艺特性,设计了一模两腔的工艺方案,浇注系统采用侧浇口,这样保证了塑件的表面质量与美观效果。

分型面选择在肥皂盒底部平面,这样方便脱模,也不会影响塑件外观,并使其产生的飞边易于清理和修整,同时便于塑件脱模并简化模具结构,塑件被顶出后自动落料,不需要人工操作取塑件。

整个注塑模具的结构设计时,采用镶拼式的成型零件降低了加工难度及成本,缩短了模具制造周期。

通过UG三维软件绘制模具装配图和零件图,对于过程中的问题进行了分析,并对于具体部分进行了详细的计算和校核。

【关键词】:肥皂盒下盖;模具设计;注塑成形;浇注系统;目录引言 .................................................................................................... 错误!未定义书签。

(一)注塑模具的应用现状. (2)(一)本课题研究的主要内容与意义 (2)一、肥皂盒上盖的注塑工艺分析 (2)(一)注塑件功能与结构要求 (2)(二)肥皂盒上盖的材料选用 (3)二、注塑模具的设计 (3)(一)分型面的确定 (3)(二)型腔的布置 (3)(三)浇注系统的设计 (3)(四)型芯与型腔的设计 (3)(五)冷却系统的设计 (3)(六)合模机构与导向机构 (3)(七)脱模方式选择 (4)三、注塑模具的总装图 (5)(一)模具装配图 (3)(二)模具材料 (3)(三)模架的选择 (3)四、肥皂盒上盖的注塑成型工艺与设备 (6)(一)注塑成型工艺 (6)(二)注射机的选择 (7)(三)注塑机参数校核 (9)(四)安装与调试的技术要求 (11)总结 (17)参考文献 (18)谢辞 (19)引言(一)注塑模具的应用现状注塑成型工艺是塑料制品加工中非常重要技术类型,大多数塑料件均需要注塑成型工艺来完成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计指导书一、题目:塑料肥皂盒材料:PVC二、明确设计任务,收集有关资料:1、了解设计的任务、内容、要求和步骤,制定设计工作进度计划2、将UG零件图转化为CAD平面图,并标好尺寸3、查阅、收集有关的设计参考资料4、了解所设计零件的用途、结构、性能,在整个产品中装配关系、技术要求、生产批量5、塑胶厂车间的设备资料6、模具制造技能和设备条件及可采用的模具标准情况三、工艺性分析分析塑胶件的工艺性包括技术和经济两方面,在技术方面,根据产品图纸,只要分析塑胶件的形状特点、尺寸大小、尺寸标注方法、精度要求、表面质量和材料性能等因素,是否符合模塑工艺要求;在经济方面,主要根据塑胶件的生产批量分析产品成本,阐明采用注射生产可取得的经济效益。

1、塑胶件的形状和尺寸:塑胶件的形状和尺寸不同,对模塑工艺要求也不同。

2、塑胶件的尺寸精度和外观要求:塑胶件的尺寸精度和外观要求与模塑工艺方法、模具结构型式及制造精度等有关。

3、生产批量生产批量的大小,直接影响模具的结构型式,一般大批量生产时,可选用一模多腔来提高生产率;小批量生产时,可采用单型腔模具等进行生产来降低模具的制造费用。

4、其它方面在对塑胶件进行工艺分析时,除了考虑上诉因素外,还应分析塑胶件的厚度、塑料成型性能及模塑生产常见的制品缺陷问题对模塑工艺的影响。

四、确定成型方案及模具型式:根据对塑胶零件的形状、尺寸、精度及表面质量要求的分析结果,确定所需的,模塑成型方案,制品的后加工、分型面的选择、型腔的数目和排列、成型零件的结构、浇注系统等。

五、工艺计算和设计1、注射量计算:涉及到选择注射机的规格型号,一般应先进行计算。

对于形状复杂不规则的制品,可以利用UG的“分析质量属性”来计算质量。

或者采用估算估计塑料的用量,及保证足够的塑料用量为原则。

2、浇注系统设计计算:这是设计注射模的第一步,只有完成注系统的设计后才能估算型腔压力、注射时间、校核锁模力,从而进一步校核所选择的注射机是否符合要求。

浇注系统设计计算包括浇道布置、主流道和分流道断面尺寸计算、浇注系统压力降计算和型腔压力校核。

3、成型零件工作尺寸计算:主要有凹模和型芯径向尺寸高度尺寸,其最大值直接关系到模具尺寸大小,而工作尺寸的精度则直接影响到制品精度。

为计算方便,凡孔类尺寸均及其最小尺寸作为公称尺寸,凡轴类尺寸均及最大尺寸作为公称尺寸;进行工作尺寸计算时应考虑塑料的收缩率和模具寿命等因素。

4、模具冷却与加热系统计算:冷却系统计算包括冷却时间和冷却参数计算。

冷却参数包括冷却面积、冷却水空长度和孔数的计算及冷却水流动状态的校核和冷却水入口与出口处温差的校核。

模具加热工艺计算主要是加热功率计算。

5、注射压力、锁模力和安装尺寸校核:模具初步设计完成后,还需校核所选择的注射机注射压力和锁模力能否满足塑料成型要求,校核模具外形尺寸可否方便安装,行程是否满足模塑成型及取件要求。

六、进行模具结构设计:1、确定凹模尺寸:先计算凹模厚度,再根据厚度确定凹模周界尺寸,在确定凹模周界尺寸时要注意:第一,浇注系统的布置,特别是对于一模多腔的塑料模应仔细考虑模腔位置和浇道布置;第二,要考虑凹模上螺孔的布置位置;第三,主流道中心与模板的几何中心应重合;第四,凹模外形尺寸尽量按国家标准选取。

2、选择模架并确定其他模具零件的主要参数;在确定模架结构形式和定模、动模板的尺寸后,可根据定模、动模板的尺寸,从《塑料模国家标准》GBT和GBT中确定模架规格。

待模架规格确定后即可确定主要塑模零件的规格参数。

再查阅有关零件图表,就可以画装配图了。

七、画装配图一般先画上主视图,再画侧视图和其他视图。

由于注射机大多为卧式的,故注射模也常按安装位置画成卧式,画主视图最好从分型面开始向左右两个方向画比较方便。

1、主视图:绘制模具工作位置的剖面图2、侧视图:一般情况下绘制定模部分视图3、俯视图、局部剖视图等4、列出零件明细表,注明材质和数量,凡标准件须注明规格5、技术要求及说明,包括所选注射机设备型号,所选用的标准模架型号,模具闭合高度,模具间隙及其它要求。

八、绘制各非标准零件图零件图上应注明全部尺寸、公差与配合、行位公差、表面粗糙度、所用材料、热处理方法及其它要求九、编写技术文件1、编写注射成型工艺卡片:根据塑料的成型特点,查阅有关资料,确定合理的注射成型工艺参数,并作成工艺卡片。

2、编写加工工艺过程卡片:选取两个重要模具成型零件,确定加工工艺路线,并作成加工工艺过程卡片3、编写设计说明书目录第一部分产品的说明第二部分塑件分析第三部分注射机的型号和规格选择及校核第四部分型腔的数目决定及排布第五部分分型面的选择第六部分浇注系统的设计第七部分成型零件的工作尺寸计算及结构形式第八部分导柱导向机构的设置第九部分推出机构的设计第十部分温度调节系统的设置第十一部分模具的动作过程第十二部分设计小结第十三部分参考资料第一部分产品的说明肥皂盒是日常用品,几乎家家户户都有,商店里出售的肥皂盒也是各式各样,丰富多彩,有很特别的设计以赢得消费者的喜爱。

此次设计的是肥皂盒底座,结构比较简单,但考虑的是其实用性。

为了防止香皂遇水软化,将底座设计成了中间凸起的曲面,并在底座水平放置面处开了漏水孔。

为了防止使用香皂后手滑,特别将肥皂盒侧面设计成了内凹的曲面。

此次产品是在UG 6.0的辅助下完成的。

产品图如下:图一零件实体图第二部分塑件的分析PVC塑料化学名称:聚氯乙烯比重:1.38克立方厘米成型收缩率:0.6-1.5%产品需要预热到70~90度,预热时间为4~6小时成型温度:230~330℃成型时间为40~130秒成型特性:1.无定形料,吸湿性小,但为了提高流动性,防止发生气泡则宜先干燥。

2、流动性差,极易分解,特别在高温下与钢、铜金属接触更易分解,分解温度为200°C.分解时有腐蚀及刺激性气体3、成型温度范围小,必须严格控制料温4、用螺杆式注射机及直通喷嘴,孔径易大,以防死角滞料,滞料必须及时处理清除5、模具浇注系统应粗短,浇口截面宜大,不得有死角滞料,模具应冷却,其表面应镀铬第三部分注射机的型号和规格选择及校核注射模是安装在注射机上的,因此在设计注射模具时应该对注射机有关技术规范进行必要的了解,以便设计出符合要求的模具,同时选定合适的注射机型号。

从模具设计角度考虑,需要了解注射机的主要技术规范。

在设计模具时,最好查阅注射机生产厂家提供的有关“注射机使用说明书”上标明的技术规范,。

因为即使同一规格的注射机,生产厂家不同,其技术规格也略有差异。

1、注射机的选用选用注射机时,通常是以某塑件(或模具)实际需要的注射量初选某一公称注射量的注射机型号,然后依次对该机型的公称注射压力、公称锁模力、模板行程以及模具安装部分的尺寸一一进行校核。

以实际注射量初选某一公称注射量的注射机型号;为了保证正常的注射成型,模具每次需要的实际注射量应该小于某注射机的公称注射量,即:式子中,—实际塑件(包括浇注系统凝料)的总体积()。

由UG分析体测量,可得塑料盒的体积为19.60cm3,考虑到设计为2腔,加上浇注系统的冷凝料,查阅塑料模设计手册的国产注射机技术规范及特性,可以选择XS—ZY—60.其最大理论注射容量为60cm3,注射压力为122MPa,锁模力为500KN,最大注射面积为130cm2.模具高度在200~300mm,最大开模行程180mm。

喷嘴圆弧半径为12mm,喷嘴孔直径为4mm。

2、注射压力的校核该项工作是校核所选注射机的公称压力P能否满足塑件所成型时需要的注射压力P0,其值一般为70~150MPa,通常要求P> P。

我们这里选70MPa。

3、锁模力的校核锁模力是指注射机的锁模机构对模具所施加的最大夹紧力,当高压的塑料熔体充填模腔时,会沿锁模方向产生一个很大的胀型力。

为此,注射机的额定锁模力必须大于该胀型力,即:F锁 F胀 = A 分× P型F锁—注射机的额定锁模力(N);P分—模具型腔内塑料熔体平均压力(MPa);一般为注射压力的0.3~0.65倍,通常取20~40MPa。

我们这里选P型=30MPa。

A分—塑料和浇注系统在分型面上的投影面积之和(mm2)由UG分析面测量,可得投影面积为70cm2,浇注系统的投影面积不超过10cm2∴ F锁 F胀 = A 分× P型= 80×200×30=4.8×105(N)而锁模力为500KN,大于480KN,符合要求。

4、开模行程与推出机构的校核开模行程是指从模具中取出塑料所需要的最小开合距离,用H表示,它必须小于注射机移动模板的最大行程S。

由于注射机的锁模机构不同,开模行程可按以下两种情况进行校核:一种是开模行程与模具厚度无关;二种是开模行程与模具厚度有关。

我们这里选用的是开模行程与模具厚度无关,且是单分型面注射模具。

1、当开模行程与模具厚度无关时这种情况主要是指锁模机构为液压-机械联合作用的注射机,其模板行程是由连杆机构的做大冲程决定的,而与模厚度是无关的。

此情况又两种类型:⑴对单分型面注射模,所需开模行程H为:S H = H1 + H2 + (5~10) mm 式中,H1—塑件推出距离(也可以作为凸模高度)(mm);H2—包括浇注系统在内的塑高度(mm);S —注射机移动板最大行程(mm);H —所需要开模行程(mm)。

而我们这里通过资料可得出(结构见图六):H = 15 + 95 + 8 = 118(mm)。

⑵对双分型面注射模,所需开模行程为:S机 H = H1 + H2 + a +(5~10) mm 式中,a—中间板与定模的分开距离(mm)。

2、推出机构的校核各种型号注射机的推出装置和最大推出距离各不同,设计模具时,推出机构应与注射机相适应,具体可查资料。

第四部分分型面的选择分型面是指分开模具取出塑件和浇注系统凝料的可分离的接触表面。

一副模具根据需要可能有一个或两个以上的分型面,分型面可以是垂直于合模方向,也可以与合模方向平行或倾斜,我们在这里选用与合模方向倾斜。

1、分型面的形式:分型面的形式与塑件几何形状、脱模方法、模具类型及排气条件、浇口形式等有关,我们常见的形式有如下五种:水平分型面、垂直分型面、斜分型面、阶梯分型面、曲线分型面。

2、分型面的选择原则:a)、便于塑件脱模:Ⅰ、在开模时尽量使塑件留在动模内Ⅱ、应有利于侧面分型和抽芯Ⅲ、应合理安排塑件在型腔中的方位;b)、考虑和保证塑件的外观不遭损坏c)、尽力保证塑件尺寸的精度要求(如同心度等)d)、有利于排气e)、尽量使模具加工方便3、我们这里选择曲线分型面图二分型面第五部分型腔数目的决定及排布1、型腔数目的确定:为了使模具与注射机的生产能力的匹配,提高生产效率和经济性,并保证塑件体精度,模具设计时应确定型腔数目,常用的方法有四种:a)、根据经济性能确定型腔数目;b)、根据注射机的额定锁模力确定型腔数目;c)、根据注射机的最大注射量确定型腔数目;d)、根据制品精度确定型腔数目。