国内外光气事故案例

981118南亚麦寮厂光气外泄事故

事故原因

光氣密閉室內之光氣混合器法蘭 (開放閥)破裂,致溶媒鄰二氯苯 伴隨光氣洩漏。 行政院勞工委員會中區檢查展開調 查瞭解真正事故原因。

光氣(Phosgene)小檔案

光氣(COCL2),又稱碳氧二氯,常溫下為無 色帶黴草味的氣體,可加壓成液體儲于鋼瓶中。 光氣易溶於醋酸、苯和甲苯,遇水緩慢水解成 鹽酸和二氧化碳,易與鹼生成鹽而被分解。光 氣與氨水作用生成氯化銨、二氧化碳和水。與 醇作用生成酯。光氣常用於有機合成,製造染 料、農藥、聚碳酸酯塑料及製藥。 在通風不良的場所內使用四氯化碳滅火器滅火, 脂肪族氯代烴類遇到明火或灼熱的金屬可產生 光氣。

光氣(Phosgene)小檔案

ห้องสมุดไป่ตู้

光氣腐蝕性強,其儲罐、管道、閥門常可損 壞造成溢散、滴漏。在生產過程中,如違章 操作,常可使光氣外溢,或光氣尾氣系統失 靈,未經充分處理後排放,均可造成中毒事 故。 光氣在第一次世界大戰中曾被用作化學武器。 人體吸入光氣會造成肺水腫。鹼性物質可以 用來消光氣的毒(鹼+光氣→鹽類,被分解)。

事故概況

光氣為具毒性和腐蝕性的化 學物質,雲林縣環保局表示, 洩漏已控制,依違反毒管法, 勒令停工、並罰鍰100-500 萬。 六輕管理處經理吳欣哲當日 上午親自到麥寮鄉代表會說 明事件處理經過,同時對造 成民眾不安和地方困擾公開 道歉。 行政院勞工委員會中區檢查 所將調查瞭解發生原因,並 依照勞工安全衛生法處理。

981118 南亞麥寮廠光氣外洩事故

摘自981119中時電子報及網頁資料

事故概況

98年11月18日 9:21,雲林麥寮台塑六輕工業 區南亞公司一座二異氰酸甲苯(TDI)廠發 生「光氣」外洩。事故發生後,廠方立即啟動 蒸氣幕、水霧及鹼洗系統,經動力抽氣至洗滌 塔及鹼洗塔後排出,10:30 完成止漏及地面液 體的清理。11:00傳出下風處的鹼廠內包商9名 工人吸入氣體,緊急送醫務室處理後,轉送彰 化二林彰基醫院。 12:8 鄰近的塑化公用一廠 4名員工也在送往醫務室後,轉送彰基醫院抽 血檢查等,已無急性症狀,但仍需留院觀察。

氯乙烯泄漏事故案例

美国俄亥俄州氯乙烯泄漏事故1、事故概况据美国媒体报道,当地时间2023年2月3日晚,美国俄亥俄州发生了一场火车脱轨事故,导致油罐车厢燃烧并向空气中释放了有毒的氯乙烯。

2、事故经过2月3日晚,一列火车在美国俄亥俄州-宾夕法尼亚州边界附近脱轨,该列火车一共有141节车厢,其中脱轨的车厢为50节。

美国国家运输安全委员会(NTSB)表示,脱轨的火车中有10节车厢装有危险化学品,其中5节车厢载有氯乙烯。

据报道,美国当局观察到脱轨火车存在“急剧的温度变化”,为防止潜在的灾难性爆炸,决定主动释放并对氯乙烯进行“受控性燃烧”。

据称,这个过程包括在车厢上炸出小洞后,将氯乙烯引入槽中,在其释放到空气中之前将其燃烧掉。

这起事故中主要涉及的化学物质是氯乙烯(重点监管化学品、高毒化学品),以及燃烧后可能产生的光气(剧毒化学品、重点监管化学品、第三类监控化学品、高毒化学品)和氯化氢(腐蚀性、毒性)、二噁英(剧毒化学品)等。

事故发生后,当局对事发地点周围1英里(约合1.6公里)范围内居民发布撤离令。

然而,从事故的情况看,一方面氯乙烯燃烧产生的气体扩散范围可能超出了美国当局给出的疏散范围(1英里),据称在距火车脱轨地点约5英里的河流中发现了数百条腹部朝上的死鱼等;另一方面,氯乙烯燃烧可能产生了二噁英、光气等剧毒化学品,造成了巨大的环境污染和健康危害,部分居民返回住所后出现了头痛、恶心等症状。

2、氯乙烯理化特性氯乙烯是无色、有醚样气味的气体,沸点-13.3℃,气体密度2.15g/L,饱和蒸气压346.53kPa(25℃),闪点-78℃,爆炸极限3.6%~31.0%(体积比),视同液化烃类进行管控,其闪点低、爆炸下限低,极易燃爆。

且氯乙烯蒸气比空气重,沿地面扩散并易积存于低洼处,遇火源会着火回燃。

同时,氯乙烯也是高毒化学品,集急慢性毒性、致癌性、致畸性、生殖毒性、环境危害性、土壤富集性于一体的“六边形战士”。

氯乙烯的急性毒性表现为麻醉作用,轻度中毒时病人出现眩晕、胸闷、嗜睡、步态蹒跚等,严重中毒可发生昏迷、抽搐,甚至造成死亡;慢毒性包括肝癌和脑、肺、血液和淋巴系统的癌症等。

洛杉矶光化学烟雾事件

洛杉矶光化学烟雾事件洛杉矶光化学烟雾事件近年来,洛杉矶市区的空气污染问题变得越来越严重,尤其是光化学烟雾的问题严重影响了人们的生活质量。

此类烟雾虽然难以察觉,但却是臭氧和其他空气污染物在阳光下反应形成的,对人们健康构成了严重威胁。

洛杉矶的光化学烟雾问题在20世纪50年代首次得到公众关注,当时就有报告指出这种烟雾和空气污染物的显著增加有关。

然而,直到1970年代末,随着全球气候变暖和清洁空气法规的颁布,这个问题才逐渐引起政策制定者和公众的关注。

根据美国环境保护局的数据,洛杉矶地区的光化学烟雾问题在1990年代达到高峰,而在2000年代初则逐渐得到遏制。

然而,在过去几年中,这个问题又出现了反弹。

根据南加州空气质量管理局的数据,2017年洛杉矶的臭氧浓度达到了两年来的最高点,远高于全国平均水平。

此外,2018年7月洛杉矶地区爆发了一场严重的光化学烟雾事件,引起了广泛的关注。

这场事件是在7月6日至8日发生的,时长长达48个小时。

当时,一股强烈的高压系统从墨西哥沿海地区移动到南加州地区。

由于旱季已经持续了数月,地面和植被上积攒了大量干燥的氮氧化合物和挥发性有机物,当太阳光照射到这些污染物上时,它们开始与空气中的其他物质反应,形成了大量臭氧和其他光化学烟雾成分。

根据空气质量报告,洛杉矶当时的臭氧浓度每小时超过上限数倍。

许多居民抱怨呼吸急促、头痛、咳嗽和其他不适症状。

此外,公共健康部门也收到了大量关于哮喘和肺炎等呼吸系统疾病的投诉。

据美国医学协会估计,这次事件导致了数千起急诊治疗和住院治疗。

政府和专家们认为,这次光化学烟雾事件的加剧是由于对气候变化和清洁空气法规的较小重视和投资导致的。

这些法规限制了工业和交通源的排放,但他们表示,这些规定需要得到更严格的执法和更全面的实施,以便有效减少空气污染和光化学烟雾的产生。

解决光化学烟雾问题需要持续的努力,并涉及多个领域、多个机构和多个政策。

根据美国环境保护局的指导,政策制定者和公众可以采取多种措施来减少光化学烟雾的产生和影响,包括:1. 减少机动车行驶和鼓励公共交通和慢行交通模式的推广;2. 支持使用清洁能源和低排放交通工具,并推广用电代油和用氢代油的燃料类型;3. 提高工业和交通源的排放标准,并增加执法力度;4. 合理规划城市设计和土地利用,包括适当的绿地、公共公园和建筑绿化计划;5. 加强公共卫生措施和教育,提高公众对空气污染和光化学烟雾的认识和理解。

国内外光气事故案例

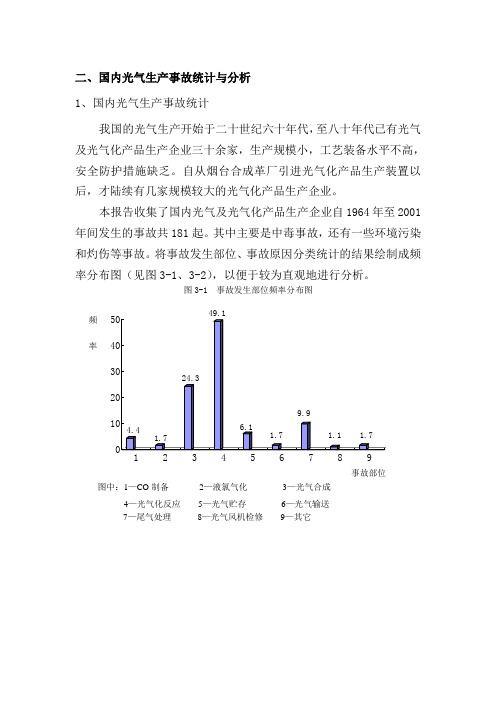

二、国内光气生产事故统计与分析1、国内光气生产事故统计我国的光气生产开始于二十世纪六十年代,至八十年代已有光气及光气化产品生产企业三十余家,生产规模小,工艺装备水平不高,安全防护措施缺乏。

自从烟台合成革厂引进光气化产品生产装置以后,才陆续有几家规模较大的光气化产品生产企业。

本报告收集了国内光气及光气化产品生产企业自1964年至2001年间发生的事故共181起。

其中主要是中毒事故,还有一些环境污染和灼伤等事故。

将事故发生部位、事故原因分类统计的结果绘制成频率分布图(见图3-1、3-2),以便于较为直观地进行分析。

图3-1 事故发生部位频率分布图4—光气化反应5—光气贮存6—光气输送7—尾气处理8—光气风机检修9—其它图3-2 事故发生原因频率分布图图中:1—管道、设备缺陷; 2—个人防护用品缺乏或缺陷;3—违章操作; 4—操作不当;5—设计缺陷; 6—安全装置缺乏;7—管理不当; 8—违章指挥; 9—其它。

(1)事故发生部位的统计分析从图3-1可以看出,事故发生部位频率最高的是光气化反应,占事故总数的49.1%,其次是光气合成,占事故总数的24.3%。

究其原因,在光气合成和光气化反应中,所处理物料既有易燃易爆的一氧化碳,又有剧毒的光气、甲基异氰酸酯等,还有强腐蚀性的氯甲酸甲酯、氯气等。

光气化反应的工艺比较复杂,一般要经过光气贮存、输送、胺化、酯化或高温光化、低温光化、缩合等工序,对工艺的要求很严格。

而我国许多厂开始就没有正式的规划和设计,再加上后来厂家自行设计、改造,致使存在的问题愈来愈多。

(2)事故原因的统计分析从图3-2中可以看出,因管道、设备缺陷引起的事故占事故总数的38.1%,另据统计,181起事故中,中毒致死28人,其中属于管道、设备故障及缺陷引起的死亡人数为20人,占66.7%。

这些数据表明,生产设备缺陷是造成事故的一个主要原因。

从图3-2还可以看出,属123456789频率 事故原因于人的原因有:个人防护用品缺乏或缺陷占21.5%(其中许多是不按规定穿戴防护用品或缺乏使用常识,在此也列入人的原因),违章操作占9.4%,操作不当占12.2%,管理不当占5.0%,违章指挥占1.1%,人为失误造成的事故占事故总数的49.2%,是造成事故的更为重要的原因。

氧炔气事故案例汇总

氧炔气事故案例汇总氧炔气是一种常用于金属焊接、切割和烘烤的工业用气体。

然而,由于其易燃易爆的特性,使用不当或操作失误可能引发严重的氧炔气事故。

以下将介绍一些常见的氧炔气事故案例。

1.2024年美国底特律汽车工厂事故2024年10月,美国底特律一家汽车工厂发生了一起氧炔气事故,导致8人丧命。

据调查,事故发生时,操作工人正在进行氧炔焊接作业,但由于操作失误,气体泄漏并遇到火花引发爆炸。

事故后,该工厂对安全规程进行了全面审查并加强了操作培训。

2.2024年我国华南城市氧炔气事故2024年7月,我国华南城市发生了一起氧炔气事故,造成7人死亡。

据初步调查,事故是由于一家餐馆使用不具备安全条件的氧炔气瓶进行炒菜作业,并发生了泄漏,最终引发了爆炸。

该事故引起了社会的广泛关注,并加强了对餐饮业的安全监管力度。

3.2024年泰国建筑工地事故2024年12月,泰国一家建筑工地发生了氧炔气事故,导致至少10人死亡和多人受伤。

事故发生时,工人正在进行金属焊接作业,但由于未正确关闭氧炔阀门,导致气体泄漏并遇到火源引起爆炸。

该事故引起了泰国政府对工地安全管理的高度重视,并加强了相关法规的执行。

4.2024年印度化学工厂事故2024年12月,印度一家化工厂发生了氧炔气事故,造成至少4人死亡和多人受伤。

事故原因初步认定为操作工人在进行厂内管道维修时,由于不当操作引发气体泄漏,并遇到明火引发爆炸。

该事故引起了印度政府对化工厂的安全管理提出了更高的要求,并加强了事故调查和责任追究。

这些案例只是氧炔气事故中的一小部分,但足以说明使用和操作氧炔气的重要性。

为了避免这样的事故,操作人员必须接受相应的培训,正确使用和储存氧炔气瓶,并遵守相关的安全规程。

同时,单位和政府部门也要加强对工业用气安全管理的监管,确保操作人员和周围环境的安全。

只有这样,才能最大限度地减少氧炔气事故的发生,保障人们的生命财产安全。

光气及光气化产品危险性分析及安全措施

治疗

• 一、现场救治:皮肤接触:脱去被污染的衣 着,用流动清水冲洗(至少15分钟)。 眼睛接触:提起眼睑,用流动清水或生理 盐水冲洗。就医。 吸入:迅速脱离现场至空气新鲜处。保持 呼吸道通畅。如呼吸困难,给输氧。如呼 吸停止,立即进行人工呼吸。就医。

整个生产过程中光气的在线量小于50kg。

6/

• 酰氯合成 • 一甲胺与光气在反应器内发生气相均相反应,放出反应热。生成甲胺

基甲酰氯与氯化氢。 • CH3NH2+COCl2→CH3NHCOCl+HCl↑ • CH3NHCOCl→CH3NCO+HCl↑

7/

• 异酯制备 • 酰氯溶液经分解为异酯~酰氯~溶剂混合液,混合液体经粗、精酯塔

41 /

毒性危害

• 光气和光气化产品的生产中最严重和发生频率最高的危险是中毒,尤 其以光气泄漏中毒事故为多。光气和光气化产品的生产中涉及的毒害 品和剧毒品主要有:

• 剧毒品:液氯、光气、异氰酸甲酯、克百威等。 • 毒害品:液氨、一氧化碳、甲胺、苯、残杀威、好安威、仲丁威、异

丙威、甲苯、二正丁胺、二甲苯、邻异丙氧基苯酚、一氯化硫、邻仲 酚、邻异酚、三乙胺等。 • 液氯和光气属于剧毒有害气体,在常温下极易扩散,液氯对眼、呼吸道 粘膜有刺激作用,吸入极高浓度的氯气,可引起迷走神经反射性心跳 骤停或喉头痉挛而发生“电击样”死亡。皮肤接触液氯或高浓度氯, 在暴露部位可有灼伤或急性皮炎。 • 光气毒性比氯气大10倍。这种气体特别危险之处在于被吸入后不立即 发作,但迟几小时后会造成严重伤害并致死。

光气中毒实例

光气中毒实例光气,COCl2,常温下为无色气体,有腐草气味,微溶于水,可水解成二氧化碳和氯化氢,易溶于醋酸、氯仿、苯和甲苯等。

可加压成液体贮于钢瓶中使用。

由一氧化碳和氯的混合物通过活性碳而制得。

光气通常用于有机合成、制造染料、塑料和其他中间体(如异氰酸酯),制造农药和制药等行业,也曾用作军用毒剂。

光气属高毒类,对人体的影响主要表现为急性中毒,而慢性影响迄今未见报道。

光气所致急性中毒的临床表现分为四期:(一)刺激期(立即反应期):吸入光当时即出现呛咳、胸闷、气促和眼结膜刺激症状,还可有头晕、头痛、恶心等;(二)症状缓解期:吸入光气后一般有3~24小时的症状缓解期,这时刺激期所表现的症状可缓解或消失,但肺部病变仍在发展;(三)症状再发期:肺部病变逐步发展为肺水肿,可有怕冷、发热、头昏、烦躁不安、胸闷、气急、呼吸困难、紫绀、咳嗽、咯粉红色泡沫样痰,甚至出现休克等症状,此期可持续1~3天;(四)恢复期:经积极救治,肺水肿逐渐吸收,3~4天后基本恢复,在恢复期中可出现植物神经功能紊乱。

急性中毒痊愈后,一般无后遗症。

对于患有精神病、心脏病、活动性肺结核、支气管哮喘、反复发作的慢性支气管炎和肺气肿者,均不宜从事光气作业。

凡接触光气的单位,必须加强领导,做好安全生产的宣传教育,把防毒知识交给广大工人群众并建立必要的制度。

实例1上海某农药厂生产农药速灭威,在生产过程中需要光气作为生产原料。

1986年2月日下午1时10分,该厂酯化工段早班操作工蔡某在作业时,闻到车间内有光气味,经检查未发现原因。

1时30分反应结束,蔡某停机准备下班,在交班时就该情况向中班操作工刘某作了交待,刘随即向车间值班人员作了汇报。

车间值班人员于下午2时左右到车间巡回检查,走进酯化工段即闻到了光气味,便打开窗户戴上防毒面具进行检查,检查了近一个小时未发现泄漏处,即通知开机生产,一开机室内又有了光气味,再次进行检查,发现进入室内的一根光气总管的弯头有白色雾状气体,说明有泄漏,因此再次吩咐停机,并通知检修工卢某进行检修。

Dupont 案例分析 鲍毅楠

杜邦公司早已意识到该危险,但未及时处理。

事故经过

03

光气中毒事故

光气的分子式为 COCl2,常温下是无色剧毒气体,通常为淡 黄色液体,对人体组织有严重损害。

贝尔工厂将光气存储于1t 的气瓶里,厂内无排气系统。在运 行期间,2 个光气气瓶被放在电子天平上,且临近放置,并用软 管与工艺管道相连,一根将液体光气转移到蒸发器 ;另一根向气 瓶内充入氮气来输送光气。人们通过称重量来判断是否空瓶。当 气瓶快倒空时,切换到新气瓶。

杜邦光气泄漏事故 案例分析

汇报人:鲍毅楠

1

事故概述

事故概述

2010年1月22日和23日,美国西弗吉尼亚州杜邦公司

01

的制造工厂在33 h内连续发生 3 起事故,分别为氯甲烷

泄漏、发烟硫酸泄漏和剧毒光气泄漏,其中光气泄漏还导

致 1 名工人死亡。

事故经过

02

氯甲烷泄漏

2010 年1月17日,贝尔工厂一长期停车的装置维修后开车 ,期间会产生氯甲烷。由于反应过程放热,氯甲烷会气化与其他 气体一起送到排气管,经过洗气装置处理后排放到大气中。

2010 年1月22日5时02分,室内气体探测器检测到氯甲烷, 发出报警,响应人员在随后的检查中发现气体泄漏点在放空管线 附近,且爆破片已经破裂。经调查发现,事故前 5 天爆破探测器 已经启动了警报。

和检查维修不规范

设备完整性培训: 企业应安排参与设备管理、使

用、维修、维护的 相关人员接受培 训

预防性维修: 对相关设备的仪表、报警装置

等进行定期检查,对易腐蚀、易损 器件进行定期更换

由于该报警装置很早就存在设计问题。操作人员经常收到假 的或“无意义”的报警或。因此操作员不再相信这个警报,使得 泄漏 5 天后才被发现。

洛杉矶光化学烟雾事件

洛杉矶光化学烟雾事件洛杉矾位于美国西南海岸,西面临海,三面环山,是个阳光明媚,气候温暖,风景宜人的地方。

早期金矿、石油和运河的开发,加之得天独厚的地理位置,使它很快成为了一个商业、旅游业都很发达的港口城市。

然而好景不长,从20世纪40年代初开始,人们就发现这座城市一改以往的温柔,变得"疯狂"起来。

每年从夏季至早秋,只要是晴朗的日子,城市上空就会出现一种弥漫天空的浅蓝色烟雾,使整座城市上空变得浑浊不清。

这种烟雾使人眼睛发红,咽喉疼痛,呼吸憋闷、头昏、头痛。

1943年以后,烟雾更加肆虐,以致远离城市100千米以外的海拔2000米高山上的大片松林也因此枯死,柑橘减产。

仅1950-1951年,美国因大气污染造成的损失就达15亿美元。

1955年,因呼吸系统衰竭死亡的65岁以上的老人达400多人;1970年,约有75%以上的市民患上了红眼病。

这就是最早出现的新型大气污染事件--光化学烟雾污染事件。

光化学烟雾是由于汽车尾气和工业废气排放造成的,一般发生在湿度低、气温在24-32℃度的夏季晴天的中午或午后。

汽车尾气中的烯烃类碳氢化合物和二氧化氮(NO2)被排放到大气中后,在强烈的阳光紫外线照射下,会吸收太阳光所具有的能量。

这些物质的分子在吸收了太阳光的能量后,会变得不稳定起来,原有的化学链遭到破坏,形成新的物质。

这种化学反应被称为光化学反应,其产物为含剧毒的光化学烟雾。

洛杉矾在40年代就拥有250万辆汽车,每天大约消耗1100吨汽油,排出1000多吨碳氢(C H)化合物,3O0多吨氮氧(NOx)化合物,700多吨一氧化碳(CO)。

另外,还有炼油厂、供油站等其他石油燃烧排放,这些化合物被排放到阳光明媚的洛杉矶上空,不啻制造了一个毒烟雾工厂。

光化学烟雾事件所有的

光化学烟雾事件所有的浏览次数:3386次悬赏分:0 | 提问时间:2006-9-19 16:22 | 提问者:lyfneoman所有的其他回答共2条1943年美国洛杉矶光化学烟雾事件洛杉矾位于美国西南海岸,西面临海,三面环山,是个阳光明媚,气候温暖,风景宜人的地方。

早期金矿、石油和运河的开发,加之得天独厚的地理位置,使它很快成为了一个商业、旅游业都很发达的港口城市。

洛杉矾市很快就变得空前繁荣,著名的电影业中心好莱坞和美国第一个“迪斯尼乐园”都建在了这里。

城市的繁荣又使洛杉矾人口剧增。

白天,纵横交错的城市高速公路上拥挤着数百万辆汽车,整个城市仿佛一个庞大的蚁穴。

然而好景不长,从40年代初开始,人们就发现这座城市一改以往的温柔,变得“疯狂”起来。

每年从夏季至早秋,只要是晴朗的日子,城市上空就会出现一种弥漫天空的浅蓝色烟雾,使整座城市上空变得浑浊不清。

这种烟雾使人眼睛发红,咽喉疼痛,呼吸憋闷、头昏、头痛。

1943年以后,烟雾更加肆虐,以致远离城市100千米以外的海拔2000米高山上的大片松林也因此枯死,柑橘减产。

仅19550-1951年,美国因大气污染造成的损失就达15亿美元。

1955年,因呼吸系统衰竭死亡的65岁以上的老人达400多人;1970年,约有75%以上的市民患上了红眼病。

这就是最早出现的新型大气污染事件——光化学烟雾污染事件。

光化学烟雾是由于汽车尾气和工业废气排放造成的,一般发生在湿度低、气温在24-32℃度的夏季晴天的中午或午后。

汽车尾气中的烯烃类碳氢化合物和二氧化氮(NO2)被排放到大气中后,在强烈的阳光紫外线照射下,会吸收太阳光所具有的能量。

这些物质的分子在吸收了太阳光的能量后,会变得不稳定起来,原有的化学链遭到破坏,形成新的物质。

这种化学反应被称为光化学反应,其产物为含剧毒的光化学烟雾。

洛杉矾在40年代就拥有250万辆汽车,每天大约消耗1100吨汽油,排出1000多吨碳氢(CH)化合物,3O0多吨氮氧(NOx)化合物,700多吨一氧化碳(CO)。

气体中毒事故案例

气体中毒事故案例能造成人和动物中毒的化学物品有2000种左右,而在平常生活和生产过程中容易造成人员中毒的危险化学品有一氧化碳、硫化氢、氰化氢(氢氰酸)、氨、苯、氮氧化物、二氧化硫、酚、光气、甲胺、甲醇、硫酸二甲酯、氯、氯乙酸、氢氟酸、三氯氧磷、砷化氢、异氰酸甲酯、有机磷农药等20来种。

一氧化碳中毒案例2004年4月1日凌晨,营前乡潘营村小口下码头茶室工地发生一起一氧化碳中毒事故,造成两人死亡。

经事故调查组调查取证分析,情况如下:1、工地及施工单位基本情况营前乡潘营村小口下码头茶室工地系三间平房,中央一间大厅,两边各一间分前后隔开的套间,建筑面积约60多平方米。

该茶室及东岩乡所在地的上码头管理室工程系瑞安市旅游管理局寨寮溪管理处投资的旅游项目,由福建省永泰建筑工程公司温州分公司承建。

福建省永泰建筑工程公司温州分公司负责人徐汉平将下码头茶室工程以口头形式分包给无建筑资质的福建藉民工徐秀宋建造。

按合同,该工程应于2003年11月1日开工,于当年12月20日竣工,工期为50天。

但由于三通问题迟迟没有解决,工程一直拖到2004年3月底才完工。

福建省永泰建筑工程公司温州分公司负责人徐汉平,男,汉族,44岁,中专文化,福建省永泰县红星乡礼柄村人。

茶室工地分包负责人徐秀宋,男,汉族,43岁,高中文化,福建省永泰县红星乡礼柄村人,现住拱瑞山路403号二楼。

2、事故经过2004年3月31日,工程已经完工,施工人员准备于次日下午撤离工地。

2004年3月31日傍晚6时30分左右,工地管理人员林宗华(徐秀宋姐夫)与施工人员徐鸿兵(徐秀宋之子)、徐明楷(徐秀宋之侄)吃罢晚饭,徐鸿兵和徐明楷叫姑父林宗华早点回东岩上码头旅游管理房休息,而林宗华交代徐鸿兵和徐明楷要早点关掉汽油发电机(2.5千瓦)睡觉,因汽油已不多,明天上午还要用它发电。

当时发电机放在中间的大厅里开,林宗华离开时又交代他们不要将发电机拉到房间里去。

然后林宗华就离开小口下码头工地去了东岩管理房睡觉。

国内外光气事故案例精品文档12页

二、国内光气生产事故统计与分析1、国内光气生产事故统计我国的光气生产开始于二十世纪六十年代,至八十年代已有光气及光气化产品生产企业三十余家,生产规模小,工艺装备水平不高,安全防护措施缺乏。

自从烟台合成革厂引进光气化产品生产装置以后,才陆续有几家规模较大的光气化产品生产企业。

本报告收集了国内光气及光气化产品生产企业自1964年至2019年间发生的事故共181起。

其中主要是中毒事故,还有一些环境污染和灼伤等事故。

将事故发生部位、事故原因分类统计的结果绘制成频率分布图(见图3-1、3-2),以便于较为直观地进行分析。

图3-1 事故发生部位频率分布图4—光气化反应5—光气贮存6—光气输送7—尾气处理8—光气风机检修9—其它图3-2 事故发生原因频率分布图图中:1—管道、设备缺陷; 2—个人防护用品缺乏或缺陷;3—违章操作; 4—操作不当;5—设计缺陷; 6—安全装置缺乏;7—管理不当; 8—违章指挥; 9—其它。

(1)事故发生部位的统计分析从图3-1可以看出,事故发生部位频率最高的是光气化反应,占事故总数的49.1%,其次是光气合成,占事故总数的24.3%。

究其原因,在光气合成和光气化反应中,所处理物料既有易燃易爆的一氧化碳,又有剧毒的光气、甲基异氰酸酯等,还有强腐蚀性的氯甲酸甲酯、氯气等。

光气化反应的工艺比较复杂,一般要经过光气贮存、输送、胺化、酯化或高温光化、低温光化、缩合等工序,对工艺的要求很严格。

而我国许多厂开始就没有正式的规划和设计,再加上后来厂家自行设计、改造,致使存在的问题愈来愈多。

(2)事故原因的统计分析从图3-2中可以看出,因管道、设备缺陷引起的事故占事故总数的38.1%,另据统计,181起事故中,中毒致死28人,其中属于管道、设备故障及缺陷引起的死亡人数为20人,占66.7%。

这些数据表明,生产设备缺陷是造成事故的一个主要原因。

从图3-2还可以看出,属123456789频率 事故原因于人的原因有:个人防护用品缺乏或缺陷占21.5%(其中许多是不按规定穿戴防护用品或缺乏使用常识,在此也列入人的原因),违章操作占9.4%,操作不当占12.2%,管理不当占5.0%,违章指挥占1.1%,人为失误造成的事故占事故总数的49.2%,是造成事故的更为重要的原因。

八0五厂TDI生产线光气室爆炸事故分析

八0五厂TDI生产线光气室“9.2”爆炸事故调查报告

1999年9月2日10时45分,中国兵器工业集团公司八0五厂TDI (四苯二异氰酸酯)生产线光气室发生爆炸事故,造成3人死亡、5

人重伤、8人轻伤,直接经济损失达4821.8万元,属特别重大事故。

这次发生爆炸事故的TDI生产线,是引进德国、日本技术于1990年建成投产的,至今已生产了6.6万余吨产品投放市场,填补了国家—项产品空白,为发展我国的聚氨酯工业发挥了重要作用。

该生产线具有高投入、高产出、高风险、高技术含量的特点,生产过程中具有高温、高压、剧毒、强腐蚀的特点,对设备的材质、加工质量和操作工的技术水平要求都很高,我国引进的四条TDI生产线,只有八O五厂的形成了生产能力。

这几年,八O五厂经济十分困难,对TDI生产线的设备更新、改造、修理投入不足,加上光化工序设备、仪表腐蚀严重,故障频繁,难以维持连续、稳定生产。

因而,工厂千方百计筹集资金,今年开始实施TDI光化反应工序双线改造项目,以提高开工率,增加产量。

不幸的是,在新工程即将竣工的时候,发生了这起爆炸事故。

事故发生后,八O五厂各级领导立即赶到事故现场,采取果断措施组织现场抢险和救治伤员,迅速了解事故的初步情况,及时向上级主管单位和省市有关部门做了汇报,并召开紧急会议,进行安排和布置,确保职工情绪的稳定和其它生产线的正常生产。

甘肃省委书记孙英、省长宋照肃委派韩修国副省长率领省、市有关部门负责同志于当晚21时赶到工厂,连夜察看事故现场,慰问伤员,对善后处理和事故调查做了明确指示;兵器工业集团公司副总经理蓝。

世界十大公害事件

世界十大公害事件世界十大公害事件1、比利时的马斯河谷事件比利时的马斯河谷位于狭窄的盆地中,1930年12月1日—5日,气温发生逆转,致使工厂中排放的有害气体和煤烟粉尘在近地大气层中集聚不散,3天后开始有人发病。

其症状表现为:胸痛、咳嗽、呼吸困难等,一星期内有60多人死亡,其中心脏病、肺病患者死亡率最高。

同时,还有许多家畜致死。

事件发生期间,SO2浓度很高,并可能含有氟化物。

事后分析认为,此次污染事件,是几种有害气体同煤烟粉尘对人体综合作用所致。

2、美国多诺拉事件多诺拉是美国宾西法尼亚州某河谷中的小镇。

1948年10月26日—30日期间,这里大部分地区受反气旋逆温控制,且26日—30日持续有雾,致使大气污染物在近地层大气中集聚。

这期间,全镇43%的人口,即591人相继暴病,症状为:喉痛、流鼻涕、干渴、四肢酸乏、咳痰、胸闷、呕吐、腹泻等症状,死亡17人。

据估计,事件发生期间,SO2浓度为正常值的数倍,并发现有尘粒。

分析认为,SO2及其氧化作用的产物同大气中的尘粒接合是致害因素。

主要致害物是SO2与金属元素,以及金属化合物相互作用的生成物。

3、英国伦敦的烟雾事件素有雾都之称的英国伦敦,1952年12月5日—8日期间,又被浓雾笼罩。

这期间许多人突然患呼吸系统疾病,一下住满了伦敦的各家医院。

四天中,死亡人数较常年同期增加4000多人,死亡者以45岁以上最多,约是平时死亡人数的3倍,1岁以下的死亡较平时增加1倍。

事件发生的1周中,因支气管炎、冠心病、肺结核、心脏衰竭的死亡人数分别是平时同类病死亡人数9。

3倍、2。

4倍、5。

5倍、2。

8倍,因肺炎、肺癌、流感等呼吸系统疾病死亡的人数较平时均有成倍增长。

事件后的两个月里又有8000多人死亡。

人们就此事件分析认为,这于伦敦当时大量的耗煤有关。

事件期间尘粒浓度最高达4。

46毫克/米3,为平时的10倍,SO2浓度最高达平时的6倍,在浓雾的特定条件下,烟雾中的Fe2O3促使SO2氧化成SO3,从而形成H2SO4,并凝在微尘上,从而形成酸雾,成为这一事件的杀手。

光气事故案例

光气事故案例

嘿,朋友们!今天咱来聊聊光气事故案例,这可真是让人惊心动魄的事儿啊!

你知道吗,曾经有一个工厂,那里的工人们像往常一样忙碌地工作着。

有一天,突然!意外发生了。

就好像平静的湖面被扔下了一块巨石,泛起了巨大的涟漪。

光气泄漏了!“哎呀妈呀,这可咋办呀!”工人们惊慌失措。

有人大喊:“快,快跑!”大家开始四散奔逃。

这场景,就像战场上遭遇了突然袭击。

这时候,厂里的领导也着急啊,“怎么会这样呢!”他们迅速组织人员进行应对。

有人去关闭阀门,有人去疏导工人。

“大家不要慌,慢慢来!”他们大声呼喊着,努力维持着秩序。

经过一番紧张的战斗,终于把局势控制住了。

“哎呀,谢天谢地,可算没事了。

”大家都松了一口气。

可是,想想之前那惊险的一幕,还是让人后怕呀!这不就像是走在钢丝上,稍不注意就会摔得很惨很惨。

还有一次啊,也是在一个化工园区。

当时光气不知怎么的就泄露了,那场面,简直就像魔鬼出笼了一样!“这可咋整啊!”人们惊恐万分。

园区的工作人员迅速行动起来,“赶紧采取措施呀!”他们有的穿着防护服冲进去抢险,就像勇敢的战士冲锋陷阵。

“别怕,我们能行!”他们互相鼓励着。

这些光气事故案例,不正是给我们敲响的警钟吗?它们告诉我们,安全无小事啊!任何一个小小的疏忽,都可能引发巨大的灾难。

就像一颗小小的火星,可能引发一场熊熊大火。

我们一定要高度重视安全,做好各种防范措施,不能让这样的悲剧再次发生!要时刻保持警惕,不能有一丝一毫的松懈。

朋友们,你们说是不是呀!。

伦敦烟雾事件和洛杉矶光化学烟雾事件

伦敦烟雾事件和洛杉矶光化学烟雾事件1952年伦敦烟雾事件1952年12月5日,一团浓重的黄色烟雾笼罩了英国首都伦敦,能见度突然间变得极差,人们走在大街上,无法看清自己的双脚,公共汽车靠打着的手电筒带路缓缓前行;整座城市弥漫着浓烈的"臭鸡蛋"气味,居民普遍感到呼吸困难。

从12月5日到12月9日这短短的几天里,就有4000多人被黄色烟雾夺去生命。

这便是震惊世界的"伦敦烟雾事件"。

20世纪50年代,伦敦以煤为燃料的工厂很多,居民生活取暖也主要以煤为主。

当时,伦敦市区烟囱林立,昼夜不停地向空中排放着大量烟雾。

1952年的烟雾事件发生时,伦敦处于高气压控制下,加上几天来,伦敦地区"风平浪静",空气静止不动,而数十万个烟囱却依然喷云吐雾地释放着滚滚浓烟,致使烟雾越积越多,每立方米大气中所含的二氧化硫比平时高出6倍,颗粒污染物浓度比平时多9倍,空气变成了毒气,低空形成了高危污染层,于是悲剧就发生了。

其实,从历史上看,早在17世纪,英国就出现过二氧化硫污染现象。

19世纪末,随着工业化的迅速发展,环境污染变得更加严重,严重污染事件频繁发生。

据统计,自1948年到1962年,伦敦地区共发生过8次严重的空气污染事件。

伦敦被冠以"雾都"的"美誉",其实在"美誉"下,伦敦人有一种难以启齿的苦衷,因为"雾"在很大程度上是由工业污染造成的。

严重的煤烟污染,不仅威胁到公众的生命安全,而且给英国的一些珍贵文化遗产,留下了难以清除的污迹。

凡到过爱丁堡的人都知道,这座被联合国列为世界文化遗产的历史名城,建筑宏伟,风格多样,堪称英国建筑史上的瑰宝。

然而,徜徉在爱丁堡的大街小巷就会发现,这里几乎所有的古老建筑,都蒙着一层黑黑的污迹,整个城市显得暗淡无光。

据称,这些烧煤时代留下的黑色痕迹,现在已无法清除,成为伦敦永久的遗憾。

《国内外重大空分装置爆炸事故回顾》

国内外重大空分装置爆炸事故回顾1961年1月4日:前联邦德国一台4000m3/h空分设备空分塔发生爆炸,死亡15人,设备与建筑物损坏严重。

1973年11月23日:鞍钢氧气厂3350m3/h空分装置发生典型的塔外恶性爆炸,又引起塔内空分基础爆炸,设备多处被炸毁,检修半年才恢复生产。

1986年7月27日:燕山石化公司前进化工厂3200m3/h空分设备一声巨响后,整套设备成为一堆废墟。

1992年11月1日:兰州石油化工机器厂氧气站150m3/h空分塔发生爆炸,造成一人死亡,空分塔报废。

1993年7月25日:甘肃金川有色金属公司150m3/h空分塔主冷凝蒸发器发生粉碎性爆炸,当场炸死一人,空分塔报废。

1996年3月2日:江西新余钢铁厂6000m3/h空分设备在未发现异常征兆的情况下,板翅式主冷凝蒸发器突然发生爆炸,设备损坏严重,爆炸冲击波将周围建筑物玻璃震碎。

1996年7月18日:哈尔滨气化厂空分分厂10000m3/h空分设备主冷发生爆炸,主冷和上塔报废。

1997年5月16日:辽宁抚顺乙烯化工厂6000m3/h空分塔发生恶性爆炸,设备、厂房均遭严重毁坏,4人死亡、4人重伤、27人轻伤。

1997年12月25日:马来西亚宾突鲁壳牌石油公司一套81760m3/h空分设备发生恶性爆炸。

爆炸始于主冷凝蒸发器,并扩大到塔身;下塔压入地内;上塔和主冷被炸飞到750米以外;5千米内窗框玻璃震碎,飞出的金属击破石油和煤油储罐而引发大火。

2000年8月21日:江西萍乡钢铁公司制氧厂1500m3/h空分装置检修现场发生燃爆事故,造成22人死亡、7人重伤、17人轻伤。

2003年7月7日:上海中远化工有限公司10000m3/h空分设备正准备吊装上塔和粗氩塔上段时,一声巨响,粗氩塔下段上封口二层塑料彩条布被气浪撕得粉碎。

2003年8月22日:马鞍山钢铁公司氧气厂20000m3/h空分设备安装时发生爆燃,人被弹出,并35%烧伤,经抢救脱险。

人类制造的恶魔光化学烟雾

人类制造的恶魔——光化学烟雾1943年,美国洛杉矶市发生了世界上最早的光化学烟雾事件。

此后,在北美、日本、澳大利亚和欧洲部分地区也先后出现这种烟雾。

经过反复的调查研究,直到1958年才发现,这一事件是由于洛杉矶市拥有的250万辆汽车排气污染造成的,这些汽车每天消耗约1600t汽油,向大气排放1000多吨碳氢化合物和400多吨氮氧化物。

这些气体受阳光作用,酿成了危害人类的光化学烟雾事件。

1970年,美国加利福尼亚州发生光化学烟雾事件,农作物损失达2500多万美元。

1971年,日本东京发生了较严重的光化学烟雾事件,使一些学生中毒昏倒。

与此同时,日本的其他城市也有类似的事件发生。

此后,日本一些大城市连续不断出现光化学烟雾。

日本环保部门经对东京几个主要污染源排放的主要污染物进行调查后发现,汽车排放的CO、NOx、HC三种污染物约占总排放量的80%。

2019年夏季,拥有80万辆汽车的智利首都圣地亚哥也发生光化学烟雾事件。

由于光化学烟雾的作用,迫使政府对该市实行紧急状态:学校停课、工厂停工、影院歇业,孩子、孕妇和老人被劝告不要外出,使智利首都圣地亚哥处于“半瘫痪状态”。

在北美、英国、澳大利亚和欧洲地区也先后出现这种烟雾。

光化学烟雾笼罩下的洛杉矶那么到底什么是光化学烟雾,它又是怎么形成的呢?光化学烟雾是指一系列对环境和健康有害的化学品,它们称之为光化学烟雾是因为它们由最初的污染物质光解而产生的。

光化学烟雾是一种弹头蓝色烟雾,属于大气中的二次污染物。

而这些最初的污染物质或者说上述那么多光化学烟雾事件的罪魁祸首竟是我们每天都能看到的像甲壳虫一样爬满城市每个角落的汽车所排放的废气。

正是这些分分秒秒都在向外排放的废气,在阳光的作用下形成了可怕的光化学烟雾。

经过研究表明,在60N(北纬)~60S(南纬)之间的一些大城市,都可能发生光化学烟雾。

光化学烟雾主要发生在阳光强烈的夏、秋季节。

随着光化学反应的不断进行,反应生成物不断蓄积,光化学烟雾的浓度不断升高约3h~4h后达到最大值。

光气中毒死亡6例事故教训及治疗体会

光气中毒死亡6例事故教训及治疗体会

王钦威;李乃砚

【期刊名称】《化工劳动保护:工业卫生与职业病分册》

【年(卷),期】1994(015)002

【摘要】我们收集了本院近些年收治的急性重度光气中毒6例的事故原因和临床

资料,通过分析这些资料总结经验教训。

1 事故教训 6例死者均为男性,年龄21~

42岁。

工种:光气车间操作工、工长、车间副主任、电工、泵工及政工干部各一人。

3例为误入光气泄漏区下风向100~1000m处,吸入中、高浓度光气20~60min。

其中2人是光气车间的电工和泵工,得知发生光气泄漏,不看风向,反往下风向跑,吸

入高浓度光气;

【总页数】2页(P84,89)

【作者】王钦威;李乃砚

【作者单位】不详;不详

【正文语种】中文

【中图分类】R135.14

【相关文献】

1.近10年蛛网膜下腔出血死亡率、病残率明显降低的治疗体会 [J], 林乐江

2.高死亡综合症的治疗体会 [J], 徐斌龙;王守峰;王男

3.设备泄漏致中毒死亡事故教训 [J], 许子勇

4.急性重度光气中毒死亡6例临床分析 [J], 王钦威;李乃砚

5.光气中毒肺水肿发生机理及治疗的初步探讨——附3例死亡报告 [J], 汪克非;林涛;张春起;王琳

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、国内光气生产事故统计与分析1、国内光气生产事故统计我国的光气生产开始于二十世纪六十年代,至八十年代已有光气及光气化产品生产企业三十余家,生产规模小,工艺装备水平不高,安全防护措施缺乏。

自从烟台合成革厂引进光气化产品生产装置以后,才陆续有几家规模较大的光气化产品生产企业。

本报告收集了国内光气及光气化产品生产企业自1964年至2001年间发生的事故共181起。

其中主要是中毒事故,还有一些环境污染和灼伤等事故。

将事故发生部位、事故原因分类统计的结果绘制成频率分布图(见图3-1、3-2),以便于较为直观地进行分析。

图3-1 事故发生部位频率分布图4—光气化反应5—光气贮存6—光气输送7—尾气处理8—光气风机检修9—其它图3-2 事故发生原因频率分布图图中:1—管道、设备缺陷; 2—个人防护用品缺乏或缺陷;3—违章操作; 4—操作不当;5—设计缺陷; 6—安全装置缺乏;7—管理不当; 8—违章指挥; 9—其它。

(1)事故发生部位的统计分析从图3-1可以看出,事故发生部位频率最高的是光气化反应,占事故总数的49.1%,其次是光气合成,占事故总数的24.3%。

究其原因,在光气合成和光气化反应中,所处理物料既有易燃易爆的一氧化碳,又有剧毒的光气、甲基异氰酸酯等,还有强腐蚀性的氯甲酸甲酯、氯气等。

光气化反应的工艺比较复杂,一般要经过光气贮存、输送、胺化、酯化或高温光化、低温光化、缩合等工序,对工艺的要求很严格。

而我国许多厂开始就没有正式的规划和设计,再加上后来厂家自行设计、改造,致使存在的问题愈来愈多。

(2)事故原因的统计分析从图3-2中可以看出,因管道、设备缺陷引起的事故占事故总数的38.1%,另据统计,181起事故中,中毒致死28人,其中属于管道、设备故障及缺陷引起的死亡人数为20人,占66.7%。

这些数据表明,生产设备缺陷是造成事故的一个主要原因。

从图3-2还可以看出,属123456789频率 事故原因于人的原因有:个人防护用品缺乏或缺陷占21.5%(其中许多是不按规定穿戴防护用品或缺乏使用常识,在此也列入人的原因),违章操作占9.4%,操作不当占12.2%,管理不当占5.0%,违章指挥占1.1%,人为失误造成的事故占事故总数的49.2%,是造成事故的更为重要的原因。

上述数据说明,导致事故发生的主要因素是人的不安全行为和物的不安全状态,统计分析所得规律是与事故致因理论相符合的。

2、典型事故案例光气的剧毒特性,使得少量的光气泄漏就会造成严重的后果,致人死亡、众多人员中毒或者污染环境等等。

另外,制备光气用的氯气发生泄漏后,也往往会造成严重的社会灾害。

以下是一些较为典型的光气和氯气泄漏事故案例:(1)视镜破裂,致1人死亡1987年8月30日中班21时左右,某厂二车间703工号光化岗位由低温光化釜向高温光化釜转送第三批低温光化料过程中,低温光化釜光气回流管进釜前视镜玻璃突然破裂,视筒内的液态光气喷洒在当班操作工王某的面部,王某吸入大量液态光气,经厂职工医院全力抢救无效于8月31日凌晨3时10分死亡。

调查表明,造成视镜破裂的直接原因是视镜玻璃材质差、内应力大、质量不符合要求。

造成事故的主要原因是:①设计缺陷设计图纸不完备,在设计图上无视镜质量技术指标要求,只有尺寸大小规格。

②管理上存在缺陷从视镜的申请计划、订货采购到入库库存管理中都忽视了视镜玻璃质量技术指标要求,入库前没有进行检查验收,库存管理中没有进行分类,只是把同尺寸规格的堆放在一起,发生事故的视镜玻璃厂家无从查找。

(2)TDI高温光化釜夹套内漏水,釜压急剧上升,致光气外泄1996年6月,某厂TDI工段杨某,在将14#中高温光化釜料向14#北高温光化釜倒料时,发现14#北高温光化釜压力急剧上升,很快达到6kg/cm2,釜上的视镜垫处向外漏出光气,他感到釜内异常,立即停止倒料,妥善处理后检查光化釜,发现14#北高温光化釜下部进水处有一大米粒大的孔,对釜壁进行测厚,其原14mm厚的密封头、中心300直径地方腐蚀严重,厚度只有5~7mm。

破裂处只有1~2mm 厚。

由于处理及时,未造成人员伤亡。

事故原因:①该设备1981年安装使用,已到更换期但未更换。

②釜封头中心300mm地方,因长期插入管压料压不净。

留有物料,加重腐蚀。

③釜底中心300mm处受搅拌力的冲刷而加大腐蚀,而超过规定腐蚀余度。

④釜下部水入口处未加挡板,受长期水冲力作用而使釜壁减薄。

(3)冷凝器漏水漏入光气接收贮槽,造成光气外溢事故1983年7月2日,某厂光气生产工段,零点班(0-8)接班时,光气合成通气量小,阻力较大,接班后通气量逐步下降而停车。

检查发现4#光气合成接触器内有水。

早晨7:50,厂房内外能嗅到较大光气味道,检查发现-20℃冷凝器漏冷凝水而进入6#光气接收贮槽,造成槽内反应,尾气压力增大,光气外溢(当时槽压力达2.6kg/cm2),2小时后光气槽反应才减慢,现场虽喷氨破坏,可是仍造成3人光气吸入,送医院冶疗后痊愈。

事故原因是3#光气合成接触器内漏进盐水,因时间长而造成冷凝器腐蚀漏水,进入光气接收贮槽,从而造成反应压力大,光气外溢。

(4)过量光气进入破坏系统,光气外逸污染环境1986年8月6日,某厂发生一起环境污染事故,造成不良的社会影响。

当天夜班刚接班,未及时先处理回收锅中的光气氯苯,加上各岗位尾气均需处理,光气尾气压力过大,导致过量光气氯苯进入破坏系统,超出了该系统的承受能力,造成光气外逸,未处理完的光气尾气通过42米高烟囱随风飘向邻近的居民区,污染了部分农作物。

事故原因:①操作不当;②光气破坏系统设备陈旧,其破坏吸收能力已大大降低。

(5)检修操作不当,液态光气外泄致多人中毒1986年12月28日下午,某厂按计划检修清理光气缓冲罐内的结晶物。

检修人员在15时20分左右,拆除两只光气缓冲罐的封头螺栓后,发现东侧罐内有黄褐色液体流出,西侧罐也有微量液体流出,因检修人员都戴着防毒面具,起先都认为流出的是污水,随着刺激气味逐渐增浓,并伴有辣眼的感觉,同时现场监视人员发现东罐底部结霜,确认罐内流出的是液态光气,就运来烧碱进行破坏,直到现场无味为止。

在未进行破坏之前,光气随风飘至附近工厂,致使附近两厂200余人吸入光气,9人治疗,重度中毒2人。

事故原因:①在光气设备检修前,没有考虑到液态光气残存的可能。

对光气设备、管道实施检修多次,均只发现残留的气态光气,经过负压抽空、破坏、高空排放等措施,即能消除并保证检修安全。

此次检修仍按常规方法处理,忽视了气温低、停车时间长等因素,致使拆罐后液态光气外泄,造成多人中毒事故。

②对光气性质的了解不够,技术素质低,没有意识到液态光气出现外泄的可能性。

一旦有液光出现,如何处理的安全措施没有考虑周全。

③对周围环境将造成严重影响估计不足。

光气泄漏时,没有采取相应果断措施,撤离厂外受污染区的人员,特别是没有对靠现场最近的电石车间及浴池的洗澡人员采取应有的措施,而且涉及人员多,又没光气吸入的判断和预防常识,给急救治疗带来了一定困难。

(6)光气贮槽爆炸,致7人死亡1997年3月29日,某厂光气贮槽发生爆炸,造成7人死亡,装置停产6个月。

光气贮槽位于隔离体内,由于原料和操作上的问题,使光气中含有Cl2和H2,在静电火花下发生剧烈爆炸。

爆炸将隔离体墙壁炸开缝隙,光气由墙上的缝隙泄漏。

生产控制室的进风口正位于光气泄漏处附近,由于光气量较大以及检修更换问题,控制室进气系统的活性炭保护措施失效,光气进入控制室,导致7人死亡。

改进措施是将控制室换气的进口移至安全位置,远离光气隔离体。

(7)违章操作,硝化装置爆炸,致5人死亡2007年5月11日13时28分,河北省沧州市中国化工沧州大化甲苯二异氰酸酯(简称TDI)有限责任公司TDI车间硝化装置发生爆炸。

事故造成5人死亡,80人受伤,其中14人重度伤。

厂区内供电系统和DCS控制系统严重损坏,附近村庄几千名群众疏散转移。

事故发生简要经过:事故发生前有关装置、系统曾出现过不正常工况。

2007年5月10日16时许,由于蒸汽系统压力不足,氢化和光气化装置相继停车;20时许,硝化装置由于DNT储罐液位过高而停车,但甲苯供料现场手阀没有关闭,调节阀内漏,导致甲苯漏入系统;22时许,氢化和光气化装置正常后,硝化装置准备开车时发现物料变黑,有络合物生成,遂根据操作规程采取顶酸操作,并一直持续到5月11日上午,历时约12小时,期间出现多次系统温度偏高、跳车等异常工况。

5月11日10时54分,硝化装置在系统温度正常后开车;13时02分,厂区消防队接到MNT输送泵(P1307)出口发生着火的报警;13时07分厂区消防车到达现场,与现场操作人员将火迅速扑灭;13时08分系统停止投料;13时23分消防车撤离现场,现场开始准备排料;13时27分,硝化装置部分设备和废酸罐发生起火爆炸,并引发附近一个甲苯缓冲罐爆炸。

直接原因:硝化装置在处理黑色物料中的络合物异常时,顶酸操作使系统硝酸过量,混酸的硝化能力过强,使泄漏进入系统的甲苯深度硝化在甲苯投料后,导致系统继续发生过硝化反应,反应放出的大量的热,致使静态分离器紊乱,失去正常分离作用,有机相和无机相发生混料。

混料流入MNT槽和废酸储罐,并分别在MNT槽和废酸储罐中继续反应,温度快速上升。

虽然采取停车操作并准备排料,但为时已晚,最终硝化物在高温下着火、爆炸。

间接原因:事故单位在执行工艺操作规程不严格,操作不精心,生产、技术管理有漏洞。

在生产装置较长时间处于非正常状态下,未能及时采取果断而有效的措施。

3、事故分析小结通过国内光气生产事故的统计分析与事故案例可以得出:(1)就发生部位看,光气化反应发生事故较多,其次是光气合成和尾气破坏系统。

(2)管道、设备缺陷,设计缺陷及安全装置缺乏引起的事故占48%,这表明提高工艺技术水平和设备的可靠性,实现连续化、密闭化生产是提高光气安全生产的重要措施。

(3)水进入含光气的设备内,可能引发较为激烈的反应,造成系统超压;水进入氯气系统,则会造成严重的腐蚀,从而引起泄漏。

因此,光气、氯气系统中应严格控制水分含量,并应采取有效措施,防止换热设备腐蚀穿孔,避免水泄漏至光气、氯气系统。

(4)181起事故中,中毒致死28人,其中因玻璃视镜之类的脆性材料破裂致人死亡6人,至于没有造成人员伤亡的脆性材料装置爆裂事故更是屡见不鲜,可见其危害之大。

在光气和光气化产品生产中,限制、禁止使用玻璃视镜之类的脆性材料对预防中毒事故发生是至关重要的。

四、国外光气生产事故统计与分析1、国外光气生产事故统计表3-1 1974年-2001年国外光气生产死亡事故(1)各类事故统计分析国外1974年~2001年光气及光气产品生产的光气、氯气事故共131起,按发生原因汇总列于表3-2。