半导体工艺主要设备大全

(完整)史上最全的半导体材料工艺设备汇总,推荐文档.docx

小编为您解读半导体生产过程中的主要设备概况。

1、单晶炉设备名称:单晶炉。

设备功能:熔融半导体材料,拉单晶,为后续半导体器件制造,提供单晶体的半导体晶坯。

主要企业(品牌):国际:德国 PVA TePla AG 公司、日本 Ferrotec 公司、美国 QUANTUM DESIGN公司、德国 Gero 公司、美国KAYEX公司。

国内:北京京运通、七星华创、北京京仪世纪、河北晶龙阳光、西安理工晶科、常州华盛天龙、上海汉虹、西安华德、中国电子科技集团第四十八所、上海申和热磁、上虞晶盛、晋江耐特克、宁夏晶阳、常州江南、合肥科晶材料技术有限公司、沈阳科仪公司。

2、气相外延炉设备名称:气相外延炉。

设备功能:为气相外延生长提供特定的工艺环境,实现在单晶上,生长与单晶晶相具有对应关系的薄层晶体,为单晶沉底实现功能化做基础准备。

气相外延即化学气相沉积的一种特殊工艺,其生长薄层的晶体结构是单晶衬底的延续,而且与衬底的晶向保持对应的关系。

主要企业(品牌):ProtoFlex公司、国际:美国 CVD Equipment 公司、美国GT公司、法国Soitec公司、法国AS公司、美国美国科特·莱思科(Kurt J.Lesker)公司、美国Applied Materials公司。

国内:中国电子科技集团第四十八所、青岛赛瑞达、合肥科晶材料技术有限公司、北京金盛微纳、济南力冠电子科技有限公司。

3、分子束外延系统(MBE,Molecular Beam Epitaxy System)设备名称:分子束外延系统。

设备功能:分子束外延系统,提供在沉底表面按特定生长薄膜的工艺设备;分子束外延工艺,是一种制备单晶薄膜的技术,它是在适当的衬底与合适的条件下,沿衬底材料晶轴方向逐层生长薄膜。

主要企业(品牌):国际:法国 Riber 公司、美国Veeco 公司、芬兰DCA Instruments公司、美国SVTAssociates公司、美国NBM公司、德国 Omicron 公司、德国 MBE-Komponenten公司、英国 Oxford Applied Research(OAR)公司。

半导体封装制程及其设备介绍

Solder paste

Die Prepare(芯片预处理) To Grind the wafer to target thickness then separate to single chip

---包括来片目检(Wafer Incoming), 贴膜(Wafer Tape),磨片(Back Grind),剥膜(Detape),贴片(Wafer Mount),切割(Wafer Saw)等系列工序,使芯片达到工艺所要求的形状,厚度和尺寸,并经过芯片目 检(DVI)检测出所有由于芯片生产,分类或处理不当造成的废品.

B Wafer roughness Measurement 粗糙度测量仪 主要为光学反射式粗糙度测量方式;

4.Grinding 配套设备

A Taping 贴膜机 B Detaping 揭膜机 C Wafer Mounter 贴膜机

Wafer Taping -- Nitto DR300II

Alignment

1.27, 0.762 mm (50, 30miles)

Ceramic 2, 4 direction lead

20~80

Ceramic

1.27,1.016, 0.762 mm (50, 40, 30

miles)

20~40

大家应该也有点累了,稍作休息

大家有疑问的,可以询问和交流

Surface Mount

半导体设备供应商介绍-前道部分

半导体设备供应商介绍-前道部分

常用术语介绍

1. SOP-Standard Operation Procedure 标准操作手册 2. WI – Working Instruction 作业指导书 3. PM – Preventive Maintenance 预防性维护 4. FMEA- Failure Mode Effect Analysis 失效模式影响分析 5. SPC- Statistical Process Control 统计制程控制 6. DOE- Design Of Experiment 工程试验设计 7. IQC/OQC-Incoming/Outing Quality Control 来料/出货质量检验 8. MTBA/MTBF-Mean Time between assist/Failure 平均无故障工作时间 9. CPK-品质参数 10. UPH-Units Per Hour 每小时产出 11. QC 7 Tools ( Quality Control 品管七工具 ) 12. OCAP ( Out of Control Action Plan 异常改善计划 ) 13. 8D ( 问题解决八大步骤 ) 14. ECN Engineering Change Notice ( 制程变更通知 ) 15. ISO9001, 14001 – 质量管理体系

半导体制造设备核心工艺与市场研究分析

创亚咨询

半导体制造的重要设备

2)缺点 蚀刻面不均匀,大面积腐蚀速度慢,不能用于量产,也不能做凸字大面积蚀刻,不能用做标

牌的大批量生产加工。由于电解蚀刻是在金属导电的情况下形成蚀刻的,那么我们的产品在蚀刻下 去有任何的深度时侧面也将被蚀刻的,这样很多精细图案,精细文字将被蚀刻”烂“掉。 (2)自动型蚀刻机

半导体制造设备核心工艺与市场研究分析

广州创亚企业管理顾问有限公司

目录contents

半导体制造的 重要设备

半导体制造的 核心工艺与方

法

市场

创亚咨询

分级目录

一、半导体制造的重要设备 (一)光刻机

1、定义与目的 2、光刻机工作原理 3、光刻机分类 (二)蚀刻机 1、蚀刻机的分类 2、蚀刻设备在半导体制造环节中的位置 二、半导体制造的核心工艺与方法 (一)工艺 1、核心工艺 2、刻蚀设备主要指标

光刻的目的是使表面具有疏水性,增强基底表面与光刻胶的黏附性。

创亚咨询

半导体制造的重要设备

2、光刻机工作原理 测量台、曝光台:承载硅片的工作台,也就是本次所说的双工作台。 光束矫正器:矫正光束入射方向,让激光束尽量平行。 能量控制器:控制最终照射到硅片上的能量,曝光不足或过足都会严重影响成像质量。 光束形状设置:设置光束为圆型、环型等不同形状,不同的光束状态有不同的光学特性。 遮光器:在不需要曝光的时候,阻止光束照射到硅片。 能量探测器:检测光束最终入射能量是否符合曝光要求,并反馈给能量控制器进行调整。 掩模版:一块在内部刻着线路设计图的玻璃板,贵的要数十万美元。 掩膜台:承载掩模版运动的设备,运动控制精度是nm级的。 物镜:物镜由20多块镜片组成,主要作用是把掩膜版上的电路图按比例缩小,再被激光映射

半导体机械设备知识点总结

半导体机械设备知识点总结一、半导体机械设备概述半导体机械设备是用于制造半导体器件的机械设备,主要包括晶圆生产设备、封装测试设备、清洗设备、检测设备等。

半导体器件是现代电子产品的核心部件,因此半导体机械设备在电子工业中具有重要的地位。

随着电子产品的不断更新换代,半导体器件的制造工艺也在不断进步,半导体机械设备也在不断升级和改进。

二、半导体机械设备的主要产品1. 晶圆生产设备晶圆生产设备是用于制造半导体晶圆的设备,包括晶圆生长设备、晶圆切割设备、晶片清洗设备等。

晶圆生长设备用于生长单晶硅材料,晶圆切割设备用于将单晶硅材料切割成薄片,晶片清洗设备用于清洗切割后的晶片。

2. 封装测试设备封装测试设备是用于对制造好的芯片进行封装和测试的设备,包括封装设备、测试设备、封装材料等。

封装设备用于将芯片封装成电子元件,测试设备用于对封装后的电子元件进行测试,封装材料用于封装电子元件的材料。

3. 清洗设备清洗设备是用于清洗半导体器件的设备,包括晶圆清洗设备、晶片清洗设备、封装清洗设备等。

清洗设备用于清洗半导体器件表面的杂质和污染物,保证器件的质量和性能。

4. 检测设备检测设备是用于对半导体器件进行检测和分析的设备,包括光学检测设备、电子检测设备、射频检测设备等。

检测设备用于对制造好的半导体器件进行各种性能和质量的检测,保证器件的可靠性和稳定性。

三、半导体机械设备的发展趋势1. 自动化和智能化随着工业化的发展,半导体机械设备也朝着自动化和智能化的方向发展。

自动化和智能化可以提高生产效率,降低生产成本,提高产品质量,减少人力成本,增加设备的稳定性和可靠性。

2. 精密化和高速化半导体器件的制造要求非常精密和高速,因此半导体机械设备也要向精密化和高速化的方向发展。

精密化和高速化可以提高生产效率,降低生产成本,提高产品质量,增加设备的生产能力和生产速度。

3. 多功能化和模块化随着电子产品的多样化,半导体器件的制造也越来越复杂多样,因此半导体机械设备也要向多功能化和模块化的方向发展。

半导体工艺设备基础知识概况.doc

半导体工艺设备半导体工艺设备表一、半导体工艺主要设备大全清洗机超音波清洗机是现代工厂工业零件表而清洗的新技术前己广泛应用于半导体硅片的清洗。

超声波清洗机“声咅也可以清洗污垢”——超声波清洗机又名超声波清洗器,以其洁净的清洗效果给清洗界带来了一股强劲的清洗风暴。

超声波清洗机(超声波清洗器)利用空化效应,短吋间恒威公司牛产CSQ系列超声波清洗机具有以下特点:不锈钢加强结构,耐酸耐碱;特种胶工艺连接,运行安全;使用IGBT 模块,性能稳定;专业电源设计,性价比高。

反渗透纯水机去离子水牛产设备之一,通过反渗透原理来实现净水。

纯水机清洗半导体硅片用的去离子水牛产设备,去离子水有毒,不可食用。

净化设备主要产詁:水处理设备、灌装设备、空气净化设备、净化工程、反渗透、超滤、电渗析设备、EDI装置、离子交换设备、机械过滤器、精密过滤器、UV 紫外线杀菌器、臭氧发牛器、装配式洁净室、空气吹淋室、传递窗、工作台、高校送风口、空气自净室、亚高、高效过滤器等及各种配件。

风淋室:运用国外先进技术和进口电器控制系统,组装成的一-种使用新型的自动吹淋室•它广泛用于微电子医院\制药\牛化制品\食詁卫牛\精细化工\精密机械和航空航天等牛产和科研单位,用于吹除进入洁净室的人体和携带物品的表面附着的尘埃,同时风淋室也起气的作用,防止未净化的空气进入洁净区域,是进行人体净化和防止室外空气污染洁净的有效设备.抛光机整个系统是由一个旋转的硅片夹持器、承载抛光垫的工作台和抛光浆料供给装置三大部分组成。

化学机械抛光时,旋转的工件以-•定的压力压在旋转的抛光梨上,而由亚微米或纳米磨粒和化学溶液组成的抛光液在工件与抛光架Z 间流动,并产牛化学反应,工件表面形成的化学反应物由磨粒的机械作用去除,即在化学成膜和机械去膜的交替过程屮实现超精密表面加工,人们称这种CMP 为游离磨料CMP。

电解抛光电化学抛光是利用金属电化学阳极溶解原理进行修磨抛光。

将电化学预抛光和机械精抛光有机的结合在一起,发挥了电化学和机构两类抛光特长。

半导体工艺主要设备大全

半导体工艺主要设备大全半导体工艺主要设备是制造集成电路和其他半导体器件所必需的设备。

随着半导体行业的发展,设备种类越来越多,功能越来越齐全。

本文将介绍半导体工艺主要设备的种类及其功能。

晶圆清洗设备晶圆清洗设备是用于清洗半导体晶圆表面的设备。

其主要目的是使晶圆表面干净、平整、无缺陷,便于后续工艺的进行。

晶圆清洗设备的种类相当多,常用的有:超声波清洗机、湿法清洗机和气体清洗机等。

溅射设备溅射设备是用来在晶圆表面上形成薄膜的设备。

可以制备出各种特殊功能的薄膜,如金属膜、氧化物膜、氮化物膜等。

常用的溅射设备有磁控溅射设备、电弧溅射设备、离子束溅射设备等。

电镀设备电镀设备可在晶圆表面上形成金属或合金薄膜。

主要用于制备电极、引线、信号铝等。

常用的电镀设备有旋转电镀机、静电电镀机等。

光刻设备光刻设备是制作微电子器件的关键设备之一。

它的主要作用是将对电路图案进行光刻图案转移。

常用的光刻设备有接触式光刻机、近场光刻机和投影光刻机等。

离子注入设备离子注入设备主要用于将杂质或镭等离子注入半导体材料中,从而改变其电学特性。

常用的离子注入设备有离子注入机、深度控制注入机等。

气相沉积设备气相沉积设备在制造微电子器件中起到重要作用。

它的主要功能是在晶圆表面上制备各种气相沉积膜,如多晶硅膜、氢化非晶硅膜、PECVD膜等。

常用的气相沉积设备有PECVD设备、LPCVD设备等。

热处理设备热处理设备主要用于在制造过程中对晶圆进行各种热处理。

常见的热处理设备有快速热退火炉、氮化炉等。

化学机械抛光设备化学机械抛光设备是用于岛屿型、桥接型和过渡区处理的设备。

这种设备的主要作用是通过化学作用和物理抛光作用,去除晶圆表面的缺陷和粗糙度。

常用的化学机械抛光设备有CMP设备等。

随着半导体器件的迅速发展,半导体工艺主要设备也在不断地升级和发展。

相信随着技术的不断提高,设备的种类和功能还将会更加完善。

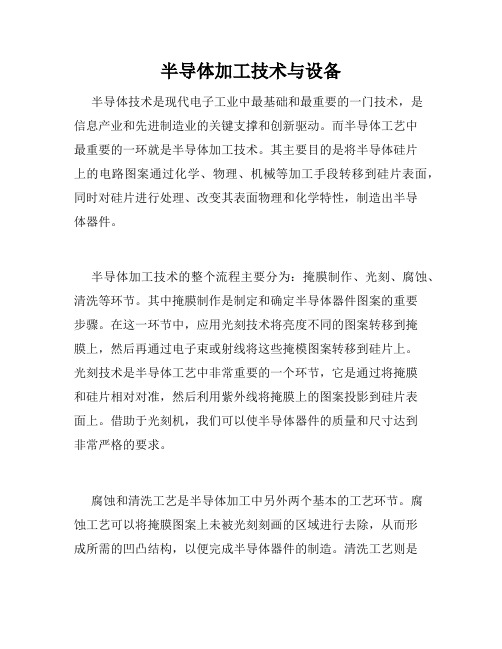

半导体加工技术与设备

半导体加工技术与设备半导体技术是现代电子工业中最基础和最重要的一门技术,是信息产业和先进制造业的关键支撑和创新驱动。

而半导体工艺中最重要的一环就是半导体加工技术。

其主要目的是将半导体硅片上的电路图案通过化学、物理、机械等加工手段转移到硅片表面,同时对硅片进行处理、改变其表面物理和化学特性,制造出半导体器件。

半导体加工技术的整个流程主要分为:掩膜制作、光刻、腐蚀、清洗等环节。

其中掩膜制作是制定和确定半导体器件图案的重要步骤。

在这一环节中,应用光刻技术将亮度不同的图案转移到掩膜上,然后再通过电子束或射线将这些掩模图案转移到硅片上。

光刻技术是半导体工艺中非常重要的一个环节,它是通过将掩膜和硅片相对对准,然后利用紫外线将掩膜上的图案投影到硅片表面上。

借助于光刻机,我们可以使半导体器件的质量和尺寸达到非常严格的要求。

腐蚀和清洗工艺是半导体加工中另外两个基本的工艺环节。

腐蚀工艺可以将掩膜图案上未被光刻刻画的区域进行去除,从而形成所需的凹凸结构,以便完成半导体器件的制造。

清洗工艺则是起到清除硅片表面残留物、污染物、金属离子等物质的作用,以确保半导体器件的质量和稳定性。

而除了上述核心工艺之外,半导体加工过程中的真空技术也具有非常重要的作用。

由于半导体器件对表面和纯度的要求非常严格,因此需要通过真空设备去除空气中的杂质,例如气体、尘埃、金属离子等,以保证制造出的半导体器件质量可靠。

在现代半导体生产中,比较常用的半导体加工设备有光刻机、腐蚀机、清洗机,以及真空泵、真空干燥炉等。

其中光刻机是整个生产流程中的核心设备之一,它负责在硅片表面上进行图像转移和掩膜图案的制作。

腐蚀机是用于在掩膜图案上非光刻区域进行腐蚀去除的装置。

顾名思义,清洗机是用于清洗硅片表面,去除金属离子等杂质的设备。

过去几十年中,半导体加工技术不断地得到改进和升级,从而产生了更为高效和便捷的加工设备和工艺。

例如曾经使用的光刻机已经被电子束直写机所取代,可以增加图案的细节,提高真空度和均匀性。

半导体制造工艺设备及材料2020

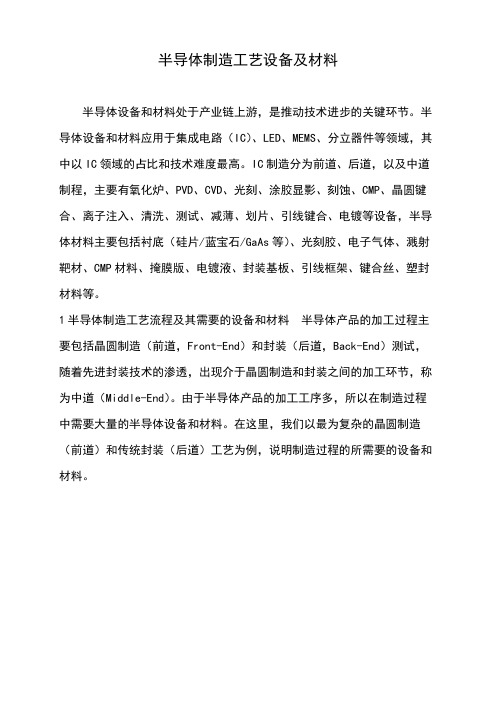

半导体制造工艺设备及材料半导体设备和材料处于产业链上游,是推动技术进步的关键环节。

半导体设备和材料应用于集成电路(IC)、LED、MEMS、分立器件等领域,其中以IC领域的占比和技术难度最高。

IC制造分为前道、后道,以及中道制程,主要有氧化炉、PVD、CVD、光刻、涂胶显影、刻蚀、CMP、晶圆键合、离子注入、清洗、测试、减薄、划片、引线键合、电镀等设备,半导体材料主要包括衬底(硅片/蓝宝石/GaAs等)、光刻胶、电子气体、溅射靶材、CMP材料、掩膜版、电镀液、封装基板、引线框架、键合丝、塑封材料等。

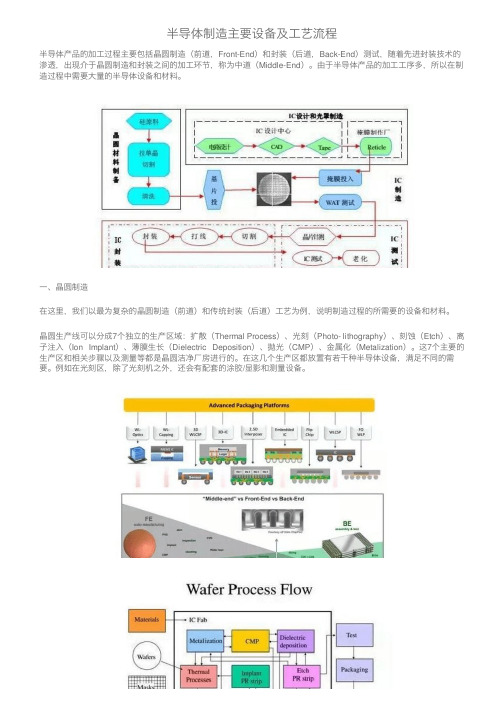

1半导体制造工艺流程及其需要的设备和材料半导体产品的加工过程主要包括晶圆制造(前道,Front-End)和封装(后道,Back-End)测试,随着先进封装技术的渗透,出现介于晶圆制造和封装之间的加工环节,称为中道(Middle-End)。

由于半导体产品的加工工序多,所以在制造过程中需要大量的半导体设备和材料。

在这里,我们以最为复杂的晶圆制造(前道)和传统封装(后道)工艺为例,说明制造过程的所需要的设备和材料。

集成电路产业链晶圆生产线可以分成7个独立的生产区域:扩散(Thermal Process)、光刻(Photo- lithography)、刻蚀(Etch)、离子注入(Ion Implant)、薄膜生长(Dielectric Deposition)、抛光(CMP)、金属化(Metalization)。

这7个主要的生产区和相关步骤以及测量等都是晶圆洁净厂房进行的。

在这几个生产区都放置有若干种半导体设备,满足不同的需要。

例如在光刻区,除了光刻机之外,还会有配套的涂胶/显影和测量设备。

先进封装技术及中道(Middle-End)技术IC晶圆制造流程图IC晶圆生产线的7个主要生产区域及所需设备和材料传统封装工艺流程传统封装(后道)测试工艺可以大致分为背面减薄、晶圆切割、贴片、引线键合、模塑、电镀、切筋/成型和终测等8个主要步骤。

半导体制造主要设备及工艺流程

半导体制造主要设备及⼯艺流程半导体产品的加⼯过程主要包括晶圆制造(前道,Front-End)和封装(后道,Back-End)测试,随着先进封装技术的渗透,出现介于晶圆制造和封装之间的加⼯环节,称为中道(Middle-End)。

由于半导体产品的加⼯⼯序多,所以在制造过程中需要⼤量的半导体设备和材料。

⼀、晶圆制造在这⾥,我们以最为复杂的晶圆制造(前道)和传统封装(后道)⼯艺为例,说明制造过程的所需要的设备和材料。

晶圆⽣产线可以分成7个独⽴的⽣产区域:扩散(Thermal Process)、光刻(Photo- lithography)、刻蚀(Etch)、离⼦注⼊(Ion Implant)、薄膜⽣长(Dielectric Deposition)、抛光(CMP)、⾦属化(Metalization)。

这7个主要的⽣产区和相关步骤以及测量等都是晶圆洁净⼚房进⾏的。

在这⼏个⽣产区都放置有若⼲种半导体设备,满⾜不同的需要。

例如在光刻区,除了光刻机之外,还会有配套的涂胶/显影和测量设备。

传统封装(后道)测试⼯艺可以⼤致分为背⾯减薄、晶圆切割、贴⽚、引线键合、模塑、电镀、切筋/成型和终测等8个主要步骤。

与IC晶圆制造(前道)相⽐,后道封装相对简单,技术难度较低,对⼯艺环境、设备和材料的要求远低于晶圆制造。

三、半导体⼯艺解析半导体制造⼯艺是集成电路实现的⼿段,也是集成电路设计的基础。

⾃从1948年晶体管发明以来,半导体器件⼯艺技术的发展经历了三个主要阶段:1950年采⽤合⾦法⼯艺,第⼀次⽣产出了实⽤化的合⾦结三极管;1955年扩散技术的采⽤是半导体器件制造技术的重⼤发展,为制造⾼频器件开辟了新途径;1960年平⾯⼯艺和外延技术的出现是半导体制造技术的重⼤变⾰,不但⼤幅度地提⾼了器件的频率、功率特性,改善了器件的稳定性和可靠性,⽽且也使半导体集成电路的⼯业化批量⽣产得以成为现实。

⽬前平⾯⼯艺仍然是半导体器件和集成电路⽣产的主流⼯艺。

半导体生产工艺及设备

半导体生产工艺及设备英文回答:Semiconductor production processes and equipment play a crucial role in the manufacturing of electronic devices. As a semiconductor engineer, I am responsible for understanding and implementing these processes to ensure the production of high-quality semiconductors.The semiconductor production process begins with wafer fabrication. This involves the creation of a silicon wafer, which serves as the base material for the semiconductor devices. The wafer is first cleaned and polished to remove any impurities. Then, a series of photolithography steps are performed to create the desired circuit patterns on the wafer. This involves exposing the wafer to ultravioletlight through a mask, which transfers the pattern onto a photosensitive material on the wafer. The exposed areas are then chemically etched to remove the unwanted material.After the wafer fabrication, the next step is the deposition of various thin films on the wafer surface. This is done using techniques such as chemical vapor deposition (CVD) or physical vapor deposition (PVD). These processes allow the controlled deposition of materials like silicon dioxide, metal layers, or polysilicon on the wafer. These thin films are essential for creating the different components of the semiconductor devices.Once the thin films are deposited, the next step is the etching process. This involves selectively removing the deposited material to create the desired circuit patterns. Etching can be done using either wet etching or dry etching techniques. Wet etching involves immersing the wafer in a chemical solution that selectively removes the unwanted material. Dry etching, on the other hand, uses plasma to remove the material through a chemical reaction.After etching, the wafer goes through a series of cleaning and inspection steps to ensure the quality of the fabricated devices. This includes removing any residues or contaminants and checking for any defects or deviationsfrom the desired specifications. Various metrology tools, such as scanning electron microscopes and optical inspection systems, are used for this purpose.Once the wafer fabrication is complete, individual devices are separated from the wafer through a process called dicing. This involves cutting the wafer into smaller pieces, each containing a single device. The diced devices are then packaged into individual semiconductor packages, which provide protection and electrical connections to the outside world.In terms of equipment, semiconductor production facilities are equipped with a wide range of specialized tools and machines. These include wafer cleaning systems, photolithography equipment, deposition chambers, etching systems, metrology tools, and dicing saws, among others. These equipment are designed to handle the delicate nature of semiconductor materials and ensure precise control over the fabrication process.中文回答:半导体生产工艺及设备在电子设备的制造过程中起着至关重要的作用。

半导体工艺技术及设备设施(精品)

A、大直径硅片生产成本比较:

200mm

成本/片

成本/CM*CM

300MM

成本/片

成本/CM*CM

自200MM到300MM 成本/片

成本/CM*CM

$2122 $6.76 $3328 $4.71 +17% -30%

B。经济竞争。

投资成本指数增加:

700M(1995)

3B(2001) 24B(2010)

湿法刻蚀:

刻蚀硅和多晶硅的湿法刻蚀采用的是硝酸和氢氟酸的混 合液,也可以采用含KOH的溶液来刻蚀硅。

由于氢氟酸可以在室温下与二氧化硅快速地反应,而不 会刻蚀硅或多晶硅,因此是二氧化硅刻蚀的最佳选择。 在实际的应用中都是采用稀释过的氢氟酸溶液,或添 加了氟化氨(NH4F)作为缓冲剂的混合液。

氮化硅可以用加热的(约180℃)磷酸溶液来刻蚀。

铝或铝合金的湿法刻蚀主要是采用加热的磷酸、硝酸、 醋酸和水的混合液来进行。加热温度大约在30~60℃之 间。

干法刻蚀:就是利用辉光放电的方法,产生等离子体来 进行薄膜刻蚀的一种技术。

SiO2的刻蚀主要是靠氟碳化物的等离子体来完成的,反应 的产物是SiF4、CO和CO2。早期CF4应用最普遍,现在 通常用CHF3、C2F6、C3F8。

3.扩散技术:

用人为的方法将所需杂质按要求的浓度和分布掺入到半 导体材料中,达到改变材料的电学性质,形成半导体器 件的目的,称之为“掺杂”。

掺杂的方法很多,在IC制造中主要用扩散法和离子注入 法。

高浓度深结掺杂采用热扩散法,浅结高精度掺杂用离子 注入法。

半导体器件制造中常用的掺杂杂质有:P、B、As、Sb。

表3-1

三种方法的比较

由于溅射法可以同时达到极佳的 (1)淀积效率、(2) 大尺寸的淀积厚度控制、(3)精确的成分控制、(4) 较低的制造成本,所以溅射是现今硅基半导体工业中 所采用的方式溅射工艺及设备。

电子:半导体设备系列:光刻机,半导体制造皇冠上的明珠

证券研究报告 | 行业深度2021年07月19日电子半导体设备系列:光刻机,半导体制造皇冠上的明珠光刻:将掩膜板上的图形曝光至预涂了光刻胶的晶圆表面上。

光刻胶(正胶)受到照射的部分,将发生化学变化,从而易溶于显影液。

光刻机是芯片制造的支柱设备,一般分为准直透镜系统(EUV 除外)、掩膜板对准系统、曝光系统等。

光刻机设备的核心零部件包括光源、镜头以及精密结构等。

光刻机演变史,目前以步进式为主,EUV 应用于先进制程。

光刻机在1985年之前,以g 线(436nm )为主;1985年以后,出现少量i 线(365nm )光刻机;1990年开始出现DUV 光刻机;踏入21世纪,193nm 的深紫外线开始使用。

13.5nm 的EUV 在近十年兴起,应用于先进制程。

EUV 的高分辨率大幅降低重复曝光所需要的沉积、刻蚀等工艺步骤。

光刻机从分类方式的演变,从接触式向接近式,最后演变成步进式为主。

2020年,全球光刻机市场约135亿美元,占全球半导体制造设备市场21%。

光刻机市场一直以来在全球设备市场中的比重都较高,具有较高技术难度,并且单台设备价值量也较高,属于半导体制造设备的“皇冠”。

光刻机单机价值量高,每年出货数量约300~400台,其中EUV 的供应比较有限。

根据ASML 、Nikon 、Canon 三家光刻机财报数据统计,近两年全球光刻机每年出货量大约在300~400台之间,整体均价约0.3亿美元。

其中主要产品是KrF 约90~100台,ArFi 约90~100台。

近几年EUV 出货量在逐步增长,全球仅有ASML 具备供应能力,每年出货30~50台,均价超过1亿美元。

ASML 主导全球光刻机市场。

从光刻机格局来看,2020年ASML 占据全球光刻机市场84%的市场空间,Nikon 约7%,Canon 约5%。

ASML 具有高度的垄断地位,并且由于EUV 跨越式的升级进步,ASML 在技术上的领先性更加明显。

半导体制程工艺流程及设备

半导体制程工艺流程及设备嘿,你有没有想过,那些小小的芯片是怎么被制造出来的呢?今天呀,我就来给你讲讲半导体制程工艺流程以及用到的设备,这可真是个超级有趣又超级复杂的事儿呢!咱先从最开始的晶圆制造说起。

晶圆就像是盖房子的地基一样,是整个半导体的基础。

晶圆是由硅这种材料制成的,你可别小看硅,它就像半导体世界里的超级明星。

这硅啊,要经过一系列的处理。

首先是提纯,这过程就像是把一堆沙子里的金子给挑出来一样困难。

要把硅提纯到非常非常高的纯度,几乎没有杂质才行。

我有个朋友在硅提纯的工厂工作,他就经常跟我抱怨说:“哎呀,这提纯工作可真不是人干的呀,一点点的差错就可能毁了一整批硅呢!”提纯之后呢,就要把硅做成圆柱体的硅锭,然后再把这个硅锭切割成一片片薄薄的晶圆。

这个切割过程可得非常小心,就像切一块超级薄的豆腐一样,一不小心就碎了。

这时候就用到了专门的切割设备,那些设备就像是精密的手术刀,把硅锭精准地切成一片片的晶圆。

有了晶圆之后,就要开始在上面进行各种加工了。

这就像是在一张白纸上画画一样,只不过这个画画的过程超级复杂。

其中一个重要的步骤是光刻。

光刻呀,你可以想象成是用光照在晶圆上画画。

这时候就需要光刻设备了,光刻设备就像是一个超级厉害的投影仪。

它把设计好的电路图案通过光线投射到晶圆上,而且这个图案超级精细,就像头发丝的千分之一那么细呢!我记得我第一次看到光刻图案的时候,我都惊呆了,我就想:“我的天呐,这怎么可能做到这么精细呢?”我当时就问一个做光刻的工程师,他就很自豪地说:“这就是科技的力量呀,我们通过各种技术手段才能把图案刻得这么精细呢。

”光刻完了之后,就是蚀刻。

蚀刻就像是把光刻出来的图案进行雕刻一样,把不需要的部分去掉,只留下我们想要的电路图案。

这就好比是雕刻一个石像,把多余的石头去掉,留下精美的雕像。

蚀刻用到的设备会喷出一些化学物质,这些化学物质就像小雕刻家一样,把晶圆上的材料按照光刻的图案进行去除。

不过这个过程可危险了,那些化学物质可都是腐蚀性很强的东西,就像一群小恶魔,要是不小心泄露了,可就会造成大麻烦。

半导体工艺主要设备大全

清洗机超音波清洗机是现代工厂工业零件表面清洗的新技术,目前已广泛应用于半导体硅片的清洗。

超声波清洗机“声音也可以清洗污垢”——超声波清洗机又名超声波清洗器,以其洁净的清洗效果给清洗界带来了一股强劲的清洗风暴。

超声波清洗机(超声波清洗器)利用空化效应,短时间内将传统清洗方式难以洗到的狭缝、空隙、盲孔彻底清洗干净,超声波清洗机对清洗器件的养护,提高寿命起到了重要作用。

CSQ系列超声波清洗机采用内置式加热系统、温控系统,有效提高了清洗效率;设置时间控制装置,清洗方便;具有频率自动跟踪功能,清洗效果稳定;多种机型、结构设计,适应不同清洗要求。

CSQ系列超声波清洗机适用于珠宝首饰、眼镜、钟表零部件、汽车零部件,医疗设备、精密偶件、化纤行业(喷丝板过滤芯)等的清洗;对除油、除锈、除研磨膏、除焊渣、除蜡,涂装前、电镀前的清洗有传统清洗方式难以达到的效果。

恒威公司生产CSQ系列超声波清洗机具有以下特点:不锈钢加强结构,耐酸耐碱;特种胶工艺连接,运行安全;使用IGBT模块,性能稳定;专业电源设计,性价比高。

反渗透纯水机去离子水生产设备之一,通过反渗透原理来实现净水。

纯水机清洗半导体硅片用的去离子水生产设备,去离子水有毒,不可食用。

净化设备主要产品:水处理设备、灌装设备、空气净化设备、净化工程、反渗透、超滤、电渗析设备、EDI装置、离子交换设备、机械过滤器、精密过滤器、UV紫外线杀菌器、臭氧发生器、装配式洁净室、空气吹淋室、传递窗、工作台、高校送风口、空气自净室、亚高、高效过滤器等及各种配件。

风淋室:运用国外先进技术和进口电器控制系统,组装成的一种使用新型的自动吹淋室.它广泛用于微电子医院\制药\生化制品\食品卫生\精细化工\精密机械和航空航天等生产和科研单位,用于吹除进入洁净室的人体和携带物品的表面附着的尘埃,同时风淋室也起气的作用,防止未净化的空气进入洁净区域,是进行人体净化和防止室外空气污染洁净的有效设备.抛光机整个系统是由一个旋转的硅片夹持器、承载抛光垫的工作台和抛光浆料供给装置三大部分组成。

半导体工艺讲解

半导体工艺讲解(1)--掩模和光刻(上)概述光刻工艺是半导体制造中最为重要的工艺步骤之一。

主要作用是将掩膜板上的图形复制到硅片上,为下一步进行刻蚀或者离子注入工序做好准备。

光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40~60%。

光刻机是生产线上最贵的机台,5~15百万美元/台。

主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度小于10nm)。

其折旧速度非常快,大约3~9万人民币/天,所以也称之为印钞机。

光刻部分的主要机台包括两部分:轨道机(Tracker),用于涂胶显影;扫描曝光机(Scanning )光刻工艺的要求:光刻工具具有高的分辨率;光刻胶具有高的光学敏感性;准确地对准;大尺寸硅片的制造;低的缺陷密度。

光刻工艺过程一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。

1、硅片清洗烘干(Cleaning and Pre-Baking)方法:湿法清洗+去离子水冲洗+脱水烘焙(热板150~2500C,1~2分钟,氮气保护)目的:a、除去表面的污染物(颗粒、有机物、工艺残余、可动离子);b、除去水蒸气,是基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是HMDS-〉六甲基二硅胺烷)。

2、涂底(Priming)方法:a、气相成底膜的热板涂底。

HMDS蒸气淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染;b、旋转涂底。

缺点:颗粒污染、涂底不均匀、HMDS用量大。

目的:使表面具有疏水性,增强基底表面与光刻胶的黏附性。

3、旋转涂胶(Spin-on PR Coating)方法:a、静态涂胶(Static)。

硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%);b、动态(Dynamic)。

低速旋转(500rpm_rotation per minute)、滴胶、加速旋转(3000rpm)、甩胶、挥发溶剂。

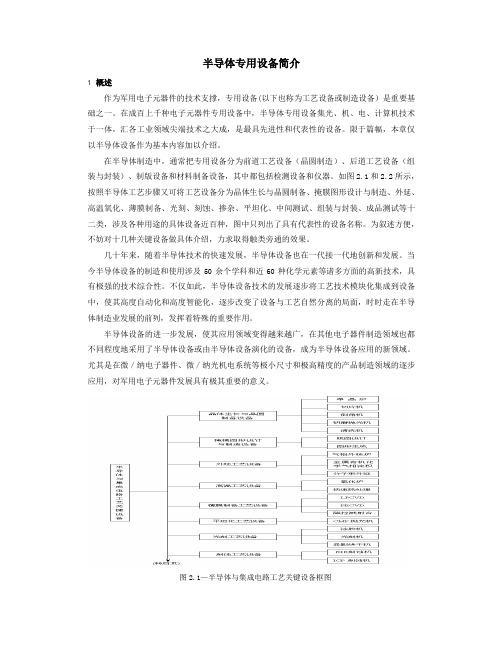

半导体装用设备简介

半导体专用设备简介1 概述作为军用电子元器件的技术支撑,专用设备(以下也称为工艺设备或制造设备)是重要基础之一。

在成百上千种电子元器件专用设备中,半导体专用设备集光、机、电、计算机技术于一体,汇各工业领域尖端技术之大成,是最具先进性和代表性的设备。

限于篇幅,本章仅以半导体设备作为基本内容加以介绍。

在半导体制造中,通常把专用设备分为前道工艺设备(晶圆制造)、后道工艺设备(组装与封装)、制版设备和材料制备设备,其中都包括检测设备和仪器。

如图2.1和2.2所示,按照半导体工艺步骤又可将工艺设备分为晶体生长与晶圆制备、掩膜图形设计与制造、外延、高温氧化、薄膜制备、光刻、刻蚀、掺杂、平坦化、中间测试、组装与封装、成品测试等十二类,涉及各种用途的具体设备近百种,图中只列出了具有代表性的设备名称。

为叙述方便,不妨对十几种关键设备做具体介绍,力求取得触类旁通的效果。

几十年来,随着半导体技术的快速发展,半导体设备也在一代接一代地创新和发展。

当今半导体设备的制造和使用涉及50余个学科和近60种化学元素等诸多方面的高新技术,具有极强的技术综合性。

不仅如此,半导体设备技术的发展逐步将工艺技术模块化集成到设备中,使其高度自动化和高度智能化,逐步改变了设备与工艺自然分离的局面,时时走在半导体制造业发展的前列,发挥着特殊的重要作用。

半导体设备的进一步发展,使其应用领域变得越来越广,在其他电子器件制造领域也都不同程度地采用了半导体设备或由半导体设备演化的设备,成为半导体设备应用的新领域。

尤其是在微/纳电子器件、微/纳光机电系统等极小尺寸和极高精度的产品制造领域的逐步应用,对军用电子元器件发展具有极其重要的意义。

图2.1—半导体与集成电路工艺关键设备框图2单晶炉2.1 基本概念及工作原理晶体生长最广泛使用的设备是采用 CZ (Czochralski)法的直拉单晶炉。

它主要由主/副炉室、石英坩埚及驱动、籽晶旋转及提升、真空及充气系统、射频或电阻加热器和控制系统等部分组成,如图2.3所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

清洗机超音波清洗机是现代工厂工业零件表面清洗的新技术,目前已广泛应用于半导体硅片的清洗。

超声波清洗机“声音也可以清洗污垢”——超声波清洗机又名超声波清洗器,以其洁净的清洗效果给清洗界带来了一股强劲的清洗风暴。

超声波清洗机(超声波清洗器)利用空化效应,短时间内将传统清洗方式难以洗到的狭缝、空隙、盲孔彻底清洗干净,超声波清洗机对清洗器件的养护,提高寿命起到了重要作用。

CSQ 系列超声波清洗机采用内置式加热系统、温控系统,有效提高了清洗效率;设置时间控制装置,清洗方便;具有频率自动跟踪功能,清洗效果稳定;多种机型、结构设计,适应不同清洗要求。

CSQ 系列超声波清洗机适用于珠宝首饰、眼镜、钟表零部件、汽车零部件,医疗设备、精密偶件、化纤行业(喷丝板过滤芯)等的清洗;对除油、除锈、除研磨膏、除焊渣、除蜡,涂装前、电镀前的清洗有传统清洗方式难以达到的效果。

恒威公司生产CSQ 系列超声波清洗机具有以下特点:不锈钢加强结构,耐酸耐碱;特种胶工艺连接,运行安全;使用IGBT 模块,性能稳定;专业电源设计,性价比高。

反渗透纯水机去离子水生产设备之一,通过反渗透原理来实现净水。

纯水机清洗半导体硅片用的去离子水生产设备,去离子水有毒,不可食用。

净化设备主要产品:水处理设备、灌装设备、空气净化设备、净化工程、反渗透、超滤、电渗析设备、EDI 装置、离子交换设备、机械过滤器、精密过滤器、UV 紫外线杀菌器、臭氧发生器、装配式洁净室、空气吹淋室、传递窗、工作台、高校送风口、空气自净室、亚高、高效过滤器等及各种配件。

风淋室:运用国外先进技术和进口电器控制系统, 组装成的一种使用新型的自动吹淋室.它广泛用于微电子医院制药生化制品食品卫生精细化工精密机械和航空航天等生产和科研单位,用于吹除进入洁净室的人体和携带物品的表面附着的尘埃,同时风淋室也起气的作用防止未净化的空气进入洁净区域,是进行人体净化和防止室外空气污染洁净的有效设备.抛光机整个系统是由一个旋转的硅片夹持器、承载抛光垫的工作台和抛光浆料供给装置三大部分组成。

化学机械抛光时,旋转的工件以一定的压力压在旋转的抛光垫上,而由亚微米或纳米磨粒和化学溶液组成的抛光液在工件与抛光垫之间流动,并产生化学反应,工件表面形成的化学反应物由磨粒的机械作用去除,即在化学成膜和机械去膜的交替过程中实现超精密表面加工,人们称这种CMP 为游离磨料CMP 。

电解抛光电化学抛光是利用金属电化学阳极溶解原理进行修磨抛光。

将电化学预抛光和机械精抛光有机的结合在一起,发挥了电化学和机构两类抛光特长。

它不受材料硬度和韧性的限制,可抛光各种复杂形状的工件。

其方法与电解磨削类似。

导电抛光工具使用金钢石导电锉或石墨油石,接到电源的阴极,被抛光的工件(如模具)接到电源的阳极。

光刻胶又称光致抗蚀剂,由感光树脂、增感剂(见光谱增感染料)和溶剂三种主要成分组成的对光敏感的混合液体。

感光树脂经光照后,在曝光区能很快地发生光固化反应,使得这种材料的物理性能,特别是溶解性、亲合性等发生明显变化。

经适当的溶剂处理,溶去可溶性部分,得到所需图像(见图光致抗蚀剂成像制版过程)。

光刻胶广泛用于印刷电路和集成电路的制造以及印刷制版等过程。

光刻胶的技术复杂,品种较多。

根据其化学反应机理和显影原理,可分负性胶和正性胶两类。

光照后形成不可溶物质的是负性胶;反之,对某些溶剂是不可溶的,经光照后变成可溶物质的即为正性胶。

利用这种性能,将光刻胶作涂层,就能在硅片表面刻蚀所需的电路图形。

基于感光树脂的化学结构,光刻胶可以分为三种类型。

①光聚合型,采用烯类单体,在光作用下生成自由基,自由基再进一步引发单体聚合,最后生成聚合物,具有形成正像的特点。

②光分解型,采用含有叠氮醌类化合物的材料,经光照后,会发生光分解反应,由油溶性变为水溶性,可以制成正性胶。

③光交联型,采用聚乙烯醇月桂酸酯等作为光敏材料,在光的作用下,其分子中的双键被打开,并使链与链之间发生交联,形成一种不溶性的网状结构,而起到抗蚀作用,这是一种典型的负性光刻胶。

柯达公司的产品KPR 胶即属此类。

感光树脂在用近紫外光辐照成像时,光的波长会限制分辨率(见感光材料)的提高。

为进一步提高分辨率以满足超大规模集成电路工艺的要求,必须采用波长更短的辐射作为光源。

由此产生电子束、X射线和深紫外(V 250nm)刻蚀技术和相应的电子束刻蚀胶,X 射线刻蚀胶和深紫外线刻蚀胶,所刻蚀的线条可细至1□m以下。

光刻机光刻机用于将晶圆表面薄膜的特定部分除去的工艺设备,可以在晶圆表面会留下带有微图形结构的薄膜。

刻蚀机电子回旋共振等离子体刻蚀机涉及的是一种集成电路制作工艺中的微电子芯片加工设备。

结构具有真空室、微波系统、磁场、真空抽放气系统、配气系统、监控系统,真空抽放气系统由机械泵、扩散泵和相应管道、阀门组成,其特征是真空室由等离子体发生室,等离子体约束室,处理室组成,等离子体发生室外套有两组串接的磁场线圈,在等离子体约束室周围均布永久磁钢,处理室内装有基片架。

去胶机用于半导体集成电路、太阳能电池以及功率器件等刻蚀、去胶工艺,刻蚀方式为等离子体各向同性刻蚀。

扩散炉半导体器件及大规模集成电路制造过程中用于对晶片进行扩散、氧化、退火、合金及烧结等工艺的一种热加工设备。

有卧式扩散系统及立式扩散系统两种类型。

按控制方式又分为微控和程控两种。

其组成有:电阻加热炉、净化工作台、送片系统、气源柜、控制柜等。

PECVD 等离子体增强化学气相沉积(PECVD)技术原理是利用低温等离子体作能量源,样品置于低气压下辉光放电的阴极上,利用辉光放电(或另加发热体)使样品升温到预定的温度,然后通入适量的反应气体,气体经一系列化学反应和等离子体反应,在样品表面形成固态薄膜。

MOCVD 金属有机化学气相沉积系统(MOCVD)主要应用于化合物半导体材料的研究和生产,是当今世界上生产半导体光电器件和微波器件材料的主要手段,如激光器、发光二极管、高效太阳能电池、光电阴极的制备,是光电子等产业不可缺少的设备。

LPCVD LPCVD 工艺在衬底表面淀积一层均匀的介质薄膜,用作微机械结构层材料、牺牲层、绝缘层、掩模材料,LPCVD 工艺淀积的材料有多晶硅、氮化硅、磷硅玻璃。

不同的材料淀积采用不同的气体。

PVD PVD (物理气相沉积)涂层也被证明有效加工高温合金。

TiN (氮化钛)PVD 涂层是最早使用的并仍然是最受欢迎的。

最近,TiAlN (氮铝化钛)和TiCN (碳氮化钛)涂层也能很好使用。

过去TiAlN 涂层应用范围和TiN 相比限制更多。

但是当切削速度提高后它们是一个很好的选择,在那些应用提高生产率达40%。

溅射台以离子束溅射为例,它由离子源、离子引出极和沉积室 3 大部分组成,在高真空或超高真空中溅射镀膜法。

利用直流或高频电场使惰性气体(通常为氩)发生电离,产生辉光放电等离子体,电离产生的正离子和电子高速轰击靶材,使靶材上的原子或分子溅射出来,然后沉积到基板上形成薄膜。

磁控溅射磁控溅射技术已经成为沉积耐磨、耐蚀、装饰、光学及其他各种功能薄膜的重要手段.探讨了磁控溅射技术在非平衡磁场溅射、脉冲磁控溅射等方面的进步,说明利用新型的磁控溅射技术能够实现薄膜的高速沉积、高纯薄膜制备、提高反应溅射沉积薄膜的质量等,并进一步取代电镀等传统表面处理技术.最后呼吁石化行业应大力发展和应用磁控溅射技术. 真空烘箱真空烘箱广泛应用于各实验室和各工业领域。

真空烘箱可在低温下对热敏材料进行干燥。

划片机为了适应集成电路的发展,划片设备技术和工艺也有了较快发展。

国外已经推出代表最高技术水平的双轴对装式①300mm(12英寸)全自动划片机,而国内也克服技术难点,推出①200mm(8英寸)系列划片设备,这些设备已陆续进入实用化阶段。

国内外新划片设备满足市场高要随着集成电路由大规模向超大规模发展,集成度越来越高,到划片工艺,晶圆片成本大幅增加;晶片直径越来越大,目前已达到①300mm,划切槽越来越窄,一般在30艸-40艸, 这对于以金刚石砂轮作为刃具的强力磨削加工工艺来说,已进入临界尺寸;硅片由①150mm(6英寸)增大到①200mm,面积只增加78%,但其中可供芯片利用的面积增加了90%,晶圆片的成本和价值大幅度增加,这些给划片机的加工精度、可靠性稳定性提出越来越苛刻的要求,使划片设备的设计技术更加复杂,加工制造更加困难。

为了适应集成电路的发展,划片设备技术和工艺也有了较快发展。

2000 年,占有国际划片机市场最大份额的日本DISCO 公司推出了引领划片机潮流, 代表了划片机最高技术水平的双轴对装式①300mm全自动划片机,它已逐渐进入实用化阶段。

国内划片机研制起步晚,但发展较快,特别是我们中国电子科技集团公司第45研究所推出的①150mm划片机,已将控制平台提升到了国际上普遍采用的通用计算机操作系统,有效缩短了与国际水平的差距。

我所研制的HP-602 型精密自动划片机,其主要性能指标已接近或达到国际同类机型先进水平,在此基础上研制的HP-801 型精密自动划片机是国内第一台①200mm自动划片机,已于2004年达到实用化,新型的双轴精密自动划片机HP-821 , 日前已发给用户进行工艺考核。

与①150mm划片机相比,①200mm划片机总体继承了①150mm的机械机构和成熟单元技术,控制系统平台由DOS 操作系统上升为WindowsNT 操作系统,并在设备机械结构尺寸变大的同时,精度进一步提高, 而控制功能也进一步增强,自诊断系统更加完善, 可靠性进一步提高。

本土克服大尺寸划片机技术难点由于其技术复杂性问题,大尺寸精密划片机需要有效解决一系列技术问题:机械系统要高刚度、高稳定性、低损耗当划片机的工作台处在高速运动状态(400mm/s)之下时,产生加速度的驱动力及相应的反作用力极易使机械结构产生共振。

在划片独特的高速运行条件下, 许多高频的共振状态也受到激发,使得在低速条件下完全刚性的结构显示出显著的柔性,极大地影响设备的性能。

划片设备典型的密集短促往复运动更加剧了这种情况。

高精度的要求,需要设备具有高速运动下抗振动的极大刚度, 通常对应着厚重的机械结构;而极高的速度要求, 又必须采用轻质的结构来尽量减轻负载。

因此, 对高精度和高速度的要求,促使机械结构设计向两个截然相反的方向发展, 存在着本质的矛盾。

这也正是划片设备机械结构设计的困难和挑战所在。

空气静压主轴设计制造技术空气静压主轴是划片机的核心,在60000r/min的高转速下实现振动值小于0.5 ^m消除它与不锈钢冷却防水罩、机械系统的共振或共鸣,以及它高速旋转引起的部件材料变形等,是划片机设计的最大挑战。

这具体体现在材料、设计和加工手段3个方面:一是国内基础工业滞后,材料性能满足不了要求,需要进行材料研究和分析替换;二是设计过程中大部分参数及其组合需要反复试验来摸索总结,工作量巨大。