表面处理符合对照表

SSPC表面处理标准对照表

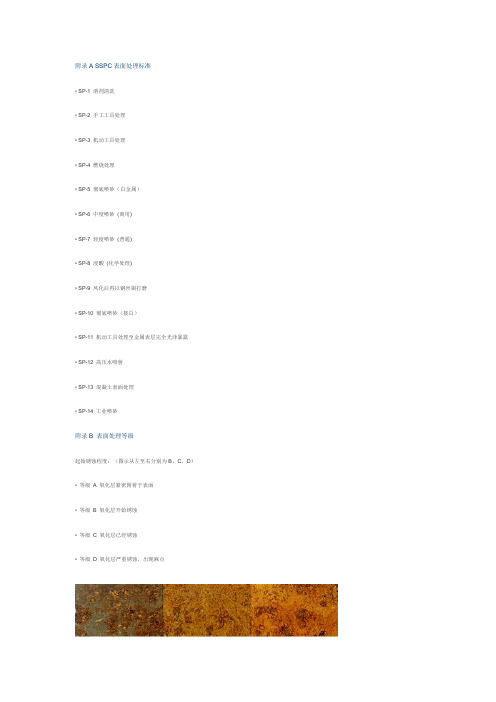

附录A SSPC表面处理标准• SP-1 溶剂清洗• SP-2 手工工具处理• SP-3 机动工具处理• SP-4 燃烧处理• SP-5 彻底喷砂(白金属)• SP-6 中度喷砂(商用)• SP-7 轻度喷砂(普通)• SP-8 浸酸(化学处理)• SP-9 风化后再以钢丝刷打磨• SP-10 彻底喷砂(接白)• SP-11 机动工具处理至金属表层完全光泽暴露• SP-12 高压水喷射• SP-13 混凝土表面处理• SP-14 工业喷砂附录B 表面处理等级起始锈蚀程度:(图示从左至右分别为B、C、D)• 等级A 氧化层紧密附着于表面• 等级B 氧化层开始锈蚀• 等级C 氧化层已经锈蚀• 等级D 氧化层严重锈蚀,出现麻点轻度喷砂:商用喷砂:近白喷砂:白金属喷砂:附录C 国际通用表面处理标准对比描述SSPC SP SIS NACE ISO 8501BS 7079溶剂清洗手工工具清洁SP1SP2 St2 St2钢结构油漆委员会Steel Structure Painting Council (SSPC)国家防腐工程师协会National Association of Corrosion Engineers (NACE) 英国标准ISO 8501-1 / BSI BS 7079瑞典标准Swedish Standard国标GB-3092 / GB-8923-88关于表面处理等级1994年10月,NACE和SSPC发布了用于磨料清理的联合表面处理标准(这些标准大约相当于由最初的瑞典标准发展而来的ISO标准ISO8501-1SO-公布于1988年:NACE NO.I/SSPC-SP5“金属出白级喷砂” 相当于—Sa3“喷砂至可见清洁金属”NACE NO.2/SSPC-SP10“金属近于出白级喷砂” 相当于—Sa21/2“非常彻底的喷砂清理”NACE NO.3/SSPC-SP6“工业级喷砂” 相当于—Sa2“彻底的喷砂清理”NACE NO.4/SSPC-SP7“刷除锈级喷砂” 相当于—Sa1“轻喷砂清理”SSPC-SP1“溶剂清理” SSPC-SP2“手动工具清理” SSPC-SP11 “动力工具清理至裸钢”SSPC-SP8“酸洗” SSPC-SP3“动力工具清理” SSPC-SP11R “动力工具清理维修保养”一、金属(1) 新表面A.钢铁1.喷砂处理实践证明,无论是在施工现场还是在装配车间,喷砂处理都是除去锻痕的最有效方法。

表面处理标准汇总

2

色漆和清漆-划痕试验

ISO 1518

3

色漆和清漆-弯曲试验(圆柱轴)

ISO 1519

4

色漆和清漆-压痕试验

ISO 1520

5

色漆和清漆-摆杆阻尼试验

ISO 1522

6

色漆和清漆、石油和相关产品闪点测定-闭杯平衡法

ISO 1523

7

色漆和清漆-研磨细度测定

ISO 1524

8

色漆和清漆-划格试验

HG/T 2-1047

3

电泳漆泳透力测定法

HG/T 2-1048

4

电泳漆库仑效率测定法

HG/T 2-1049

5

电泳漆沉积量测定法

HG/T 2-1050

6

电泳漆泳透力测定法(钢管法)

HG/T 2-1051

7

涂料粘度测定法

GB/T 1723

8

涂料细度测定法

GB/T 1724

9

涂料固体含量测定法

GB/T 1725

GB/T 15442.3

28

饰面型防火涂料防火性能分级及试验方法小室燃烧法

GB/T 15442.4

29

粉末涂料烘烤时质量损失测定

GB/T 16592

30

涂料产品检验,运输和储存通则

HG/T 2458

四.安全与环境保护标准

序号

标准名称

标准号

1

涂装作业安全规程涂漆前处理工艺安全及其通风净化

GB 7692

6

钢铁件涂装前除油程度检验方法(验油试纸法)

GB/T 13312

7

涂装前钢材表面锈蚀等级和除锈等级

GB/T 8923

8

表面处理标准对照表

附录A SSPC表面处理标准• SP-1 溶剂清洗• SP-2 手工工具处理• SP-3 机动工具处理• SP-4 燃烧处理• SP-5 彻底喷砂(白金属)• SP-6 中度喷砂(商用)• SP-7 轻度喷砂(普通)• SP-8 浸酸(化学处理)• SP-9 风化后再以钢丝刷打磨• SP-10 彻底喷砂(接白)• SP-11 机动工具处理至金属表层完全光泽暴露• SP-12 高压水喷射• SP-13 混凝土表面处理• SP-14 工业喷砂附录B 表面处理等级起始锈蚀程度:(图示从左至右分别为B、C、D)• 等级A 氧化层紧密附着于表面• 等级B 氧化层开始锈蚀• 等级C 氧化层已经锈蚀• 等级D 氧化层严重锈蚀,出现麻点轻度喷砂:商用喷砂:近白喷砂:白金属喷砂:附录C 国际通用表面处理标准对比钢结构油漆委员会Steel Structure Painting Council (SSPC)国家防腐工程师协会National Association of Corrosion Engineers (NACE) 英国标准ISO 8501-1 / BSI BS 7079瑞典标准Swedish Standard国标GB-3092 / GB-8923-88关于表面处理等级1994年10月,NACE和SSPC发布了用于磨料清理的联合表面处理标准(这些标准大约相当于由最初的瑞典标准发展而来的ISO标准ISO8501-1SO-公布于1988年:NACE NO.I/SSPC-SP5“金属出白级喷砂” 相当于—Sa3“喷砂至可见清洁金属”NACE NO.2/SSPC-SP10“金属近于出白级喷砂” 相当于—Sa21/2“非常彻底的喷砂清理”NACE NO.3/SSPC-SP6“工业级喷砂” 相当于—Sa2“彻底的喷砂清理”NACE NO.4/SSPC-SP7“刷除锈级喷砂” 相当于—Sa1“轻喷砂清理”SSPC-SP1“溶剂清理” SSPC-SP2“手动工具清理” SSPC-SP11 “动力工具清理至裸钢”SSPC-SP8“酸洗” SSPC-SP3“动力工具清理” SSPC-SP11R “动力工具清理维修保养”一、金属(1) 新表面A.钢铁1.喷砂处理实践证明,无论是在施工现场还是在装配车间,喷砂处理都是除去锻痕的最有效方法。

表面处理符合对照表

黑色光亮草酸阳极氧化

Et.A(O)b.CI(BK)WJ463-1995

黑色半光亮草酸阳极氧化

Et.A(O)S.CI(BK)WJ463-1995

黑色暗面草酸阳极氧化

Et.A(O)m.CI(BK)WJ463-1995

黑色细光草酸阳极氧化

Et.A(O)St1.CI(BK)WJ463-1995

钢质零件,使用条件为极严酷,由铜、光亮镍、乳白铬组成的多层镀覆电镀层

EP.Cu20Ni25bCrOWJ456-1995

/EP.Cr(45)OWJ456-1995

注:“mc”符号表示微裂纹,“hd”符号表示硬质

镉电镀层

钢质零件,使用条件为中等,彩色钝化处理的无光缎面镉镀层

EP.Cd12St3.c2CWJ457-1995

铬酸阳极化

Et.A(Cr)

D.GY

铬酸阳极化

硫酸阳极化

Et.A(S).Cs

D.Y.GF

硫酸阳极化,铬酸盐封闭

Et.A(S).BWs

D.Y

硫酸阳极化,热水封闭

Et.A(S).Cl(BK)

D.Y.ZH

硫酸阳极化,着黑色

Et.A(S).Cl(RD)

D.Y.Z(红色)

硫酸阳极化,着红色

硫酸硬质阳极化

Et.A(S)40hd

电镀镍12~18μm,再镀铜5~8μm

最后镀银12~18μm

镀金

Ep.Au1

D.Au1

电镀金1~3μm

镀硬铬

Ep.Cr5hd

D.yCr5

电镀硬铬5~8μm

镀镍

Ep.Ni8

D.Ni8

电镀镍8~12μm

镀锡

砂纸目数和表面粗糙度对照表

砂纸目数和表面粗糙度对照表砂纸是一种常见的磨削工具,它的目数和表面粗糙度有着密切的关系。

在进行磨削和抛光工作时,正确选择砂纸会极大地影响到工作效果。

下面是砂纸目数和表面粗糙度的对照表。

一、砂纸目数1. #16 目:用于去除粗糙表面,特别适用于去除旧漆和腐朽的木材表面。

2. #24 目:用于较为粗糙的木材表面的磨削和去除旧漆。

3. #36 目:用于粗糙表面的磨削和去除旧漆。

4. #60 目:适用于去除旧漆和粗糙表面的磨削工作。

5. #80 目:适用于中等平滑度的表面磨削和石材表面的修整和抛光。

6. #100 目:适用于金属和塑料材料的中度抛光和磨削。

7. #120 目:适用于表面平滑的材料的精细磨削和积屑的清理。

8. #150 目:用于表面处理、精密机器零件加工、木工、家具抛光等。

9. #180 目:适合于涂漆前的表面处理、家具制作和修复。

10. #220 目:适合于细磨表面,将表面磨得更加平滑,修整家具表面等。

二、表面粗糙度1. 1~5um:在涂装前处理表面,对于需要高亮度表面的部分可用此砂纸进行抛光。

2. 6~12um:用于处理表面,去除微小缺陷,主要是为了提高表面粗糙度。

3. 13~25um:用于金属表面磨削和抛光,除去细微的毛刺和表面凹陷。

4. 26~45um:用于磨削木材,去除表面毛刺和糙粗度。

5. 46~70um:适用于家具抛光、涂装前处理及金属表面加工。

6. 71~100um:适用于木材表面涂装前的处理和金属表面加工。

7. 101~150um:用于家具修复、硬质合金表面磨削和抛光。

8. 151~250um:适用于对密度较大硬质材料的加工,如石材、陶瓷等。

9. 251~400um:用于较为笨重的物品的表面抛光和去毛刺加工。

以上是砂纸目数和表面粗糙度的对照表。

正确选择砂纸可以大大提高工作效率和质量,同时也可以减少不必要的损失和成本。

因此,在进行相应工作时,务必根据实际需要进行选择。

各种表面处理工艺粗燥度对照表

0.32-0ቤተ መጻሕፍቲ ባይዱ62(um) 40 CNC铣面(铣刀)

备注: 1、以上数据来源为专用之样品,放于品质部会议室。 2、以上数据只作参考作用,具体测量数据以当批产品实际测量值为准。 核 准 審 核 制 表

郑松2015/5/26

东莞市金度五金制品有限公司

各种表面加工工艺粗糙度对照表(铝材)

序号 1 2 3 4 5 6 7 8 9 加工方法 粗糙度范围 序号 加工方法 粗糙度范围

100#砂带拉丝(阳极本色)3.70-4.00(um) 21 100#砂带拉丝(阳极黑色)3.27-3.57(um) 120#砂带拉丝(阳极本色)2.95-3.25(um) 22 120#砂带拉丝(阳极黑色)3.06-3.36(um) 150#砂带拉丝(阳极本色)2.37-2.67(um) 23 150#砂带拉丝(阳极黑色)2.21-2.51(um) 180#砂带拉丝(阳极本色)1.73-2.03(um) 24 180#砂带拉丝(阳极黑色)1.45-1.75(um) 240#砂带拉丝(阳极本色)1.22-1.52(um) 25 240#砂带拉丝(阳极黑色)1.10-1.40(um) 320#砂带拉丝(阳极本色)1.02-1.32(um) 26 320#砂带拉丝(阳极黑色)0.91-1.21(um) 400#砂带拉丝(阳极本色)0.71-1.01(um) 27 400#砂带拉丝(阳极黑色)0.73-1.03(um) 180#尼龙轮(阳极本色) 1.41-1.71(um) 28 180#尼龙轮(阳极黑色) 0.55-0.85(um) 320#散打(阳极本色) 0.51-0.81(um) 29 320#散打(阳极黑色) 0.55-0.85(um)

10 320#砂布丝(阳极本色) 0.85-1.15(um) 30 320#砂布丝(阳极黑色) 0.87-1.17(um) 11 400#砂布丝(阳极本色) 0.51-0.81(um) 31 400#砂布丝(阳极黑色) 0.55-0.85(um) 12 百洁布(阳极本色) 13 布轮(阳极本色) 14 环带(阳极本色) 15 麻轮(阳极本色) 16 素材铝板(阳极本色) 17 振动研磨 18 挤型素材(阳极本色) 0.51-0.81(um) 32 百洁布(阳极黑色) 0.18-0.48(um) 33 布轮(阳极黑色) 0.92-1.22(um) 34 环带(阳极黑色) 0.21-0.51(um) 35 麻轮(阳极黑色) 0.28-0.58(um) 36 素材铝板(阳极黑色) 0.57-0.87(um) 0.33-0.63(um) 0.85-1.15(um) 0.42-0.72(um) 0.25-0.55(um)

表面处理表示方法及选择

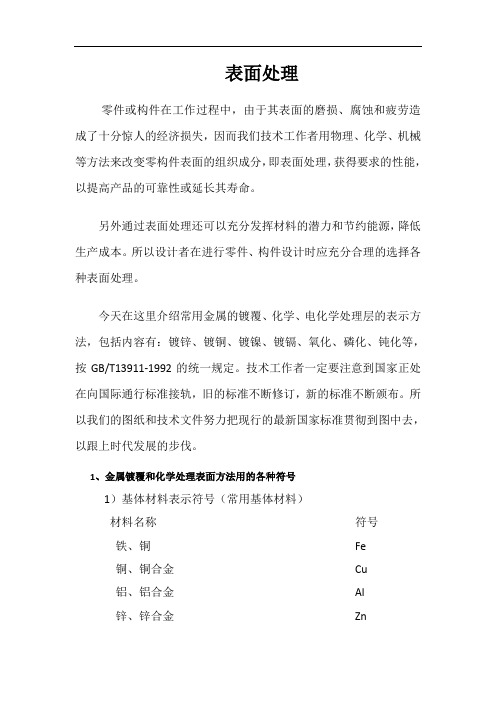

表面处理零件或构件在工作过程中,由于其表面的磨损、腐蚀和疲劳造成了十分惊人的经济损失,因而我们技术工作者用物理、化学、机械等方法来改变零构件表面的组织成分,即表面处理,获得要求的性能,以提高产品的可靠性或延长其寿命。

另外通过表面处理还可以充分发挥材料的潜力和节约能源,降低生产成本。

所以设计者在进行零件、构件设计时应充分合理的选择各种表面处理。

今天在这里介绍常用金属的镀覆、化学、电化学处理层的表示方法,包括内容有:镀锌、镀铜、镀镍、镀镉、氧化、磷化、钝化等,按GB/T13911-1992的统一规定。

技术工作者一定要注意到国家正处在向国际通行标准接轨,旧的标准不断修订,新的标准不断颁布。

所以我们的图纸和技术文件努力把现行的最新国家标准贯彻到图中去,以跟上时代发展的步伐。

1、金属镀覆和化学处理表面方法用的各种符号1)基体材料表示符号(常用基体材料)材料名称符号铁、铜Fe铜、铜合金Cu铝、铝合金Al锌、锌合金Zn镁、镁合金Mg钛、钛合金Ti塑料PL(国际通用缩写)金属材料化学元素符号表示:合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示。

2)镀覆方法处理方法表示符号:方法名称符号(英文缩写)电镀Ep化学镀Ap电化学处理Et化学处理Ct3)化学和电化学处理名称的表示符号处理名称符号钝化P(不能理解为元素符号磷)氧化O电解着色Ec磷化Ph阳极氧化 A电镀锌铬酸盐处理 Ca.电镀锌光亮铬酸盐处理C1Ab.电镀锌彩虹铬酸盐处理C1B (漂白型)常用c.电镀锌彩虹铬酸盐处理C2C (彩虹型)常用d.电镀锌深色铬酸盐处理C2D(符号-C;分级1、2;类型:A.B.C.D)2、金属镀覆和化学、电化学的表示方法(在图纸上的标记)1)金属镀覆表示方法:示例:例1.Fe/Ep.CuN15bCy0.3mc.(钢材,电镀铜10μm,光亮镍15μm,微裂纹铬0.3μm)例2. Fe/Ep.Zn7.C2C(钢材。

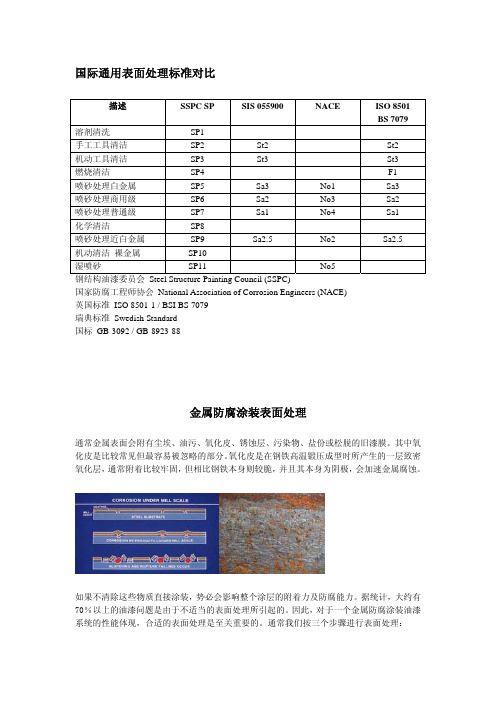

国际通用表面处理标准对比

国际通用表面处理标准对比描述SSPC SP SIS 055900 NACE ISO 8501BS 7079溶剂清洗 SP1手工工具清洁SP2 St2 St2机动工具清洁SP3 St3 St3燃烧清洁 SP4 F1 喷砂处理白金属SP5 Sa3 No1 Sa3喷砂处理商用级SP6 Sa2 No3 Sa2喷砂处理普通级SP7 Sa1 No4 Sa1化学清洁 SP8喷砂处理近白金属SP9 Sa2.5 No2 Sa2.5机动清洁裸金属 SP10湿喷砂 SP11 No5钢结构油漆委员会Steel Structure Painting Council (SSPC)国家防腐工程师协会National Association of Corrosion Engineers (NACE)英国标准ISO 8501-1 / BSI BS 7079瑞典标准 Swedish Standard国标GB-3092 / GB-8923-88金属防腐涂装表面处理通常金属表面会附有尘埃、油污、氧化皮、锈蚀层、污染物、盐份或松脱的旧漆膜。

其中氧化皮是比较常见但最容易被忽略的部分。

氧化皮是在钢铁高温锻压成型时所产生的一层致密氧化层,通常附着比较牢固,但相比钢铁本身则较脆,并且其本身为阴极,会加速金属腐蚀。

如果不清除这些物质直接涂装,势必会影响整个涂层的附着力及防腐能力。

据统计,大约有70%以上的油漆问题是由于不适当的表面处理所引起的。

因此,对于一个金属防腐涂装油漆系统的性能体现,合适的表面处理是至关重要的。

通常我们按三个步骤进行表面处理:a) 铲除各种松脱物质;b) 溶剂清洗除去油脂;c) 使用各种手工或电动工具或喷砂等方法处理表面至上漆标准。

在附录A中,列出了SSPC表面处理标准。

在决定表面处理等级标准前,还需界定表面锈蚀等级。

在附录B中,我们列出了各锈蚀等级及喷砂处理后的图片。

在附录C中,还列出了各不同国际组织表面处理标准的相关联系。

表面处理英德对照

1.退火---Annealing Ausgluehend2.淬火---Quenching Abschrecken3.回火---Tempering Temperierende4.调质---Quenching and tempering ( Hardening and tempering)Abschrecken und Temperierende =5.渗氮---Nitriding Nitrier6.碳氮共渗---Carbonitriding Kohlenstoffe und Nitrier1. 镀锌---Zinc coated Zink ueberzogen2. 镀镍---Nickel coated Nickel ueberzogen3. 镀铬---hard chrome Hartem Chromgelb4. 氧化--- Oxide Coatings Oxid Mantelstoffe阳极氧化--- Anodize Eloxieren发黑--- Black oxide Schwarz Oxid1.oberflache hart coatiert, 表面镀硬?2.natur eloxiert 本色氧化?3.oberflache bruniert 表面发黑?4.chemisch vernickelt 化学镀镍?Kanten angefast 倒角Kanten der Zahnflanken ggf. Durch Bürsten brechen 如有必要可以用刷子去除齿外形上的边角Kanten gratfrei Edges free from fins 边缘无飞边Kante muß scharf bleiben 边缘必须保持尖锐Kante leicht gerundet 边角稍微打圆Kanten gebrochen 锐边倒钝Kante durch abschl eifen an Gußkörper anpassen. 磨去除铸钢体方楞边角Keine 无没有Keine formachräge禁止倾斜Kegel mit wasserlöslicher …Schnorbus Einschleifbutter …2F““ einschleifen 以水溶性缠绕粘贴物“Kennzeichnung 标记Kennzeichnung mit Schlagzahlen 用标记的数字来辨认Kennzeichnungsfeld x mm versenkt 标记区域X毫米下沉Kennzeichung 标签Kern härte核心硬化Konizität锥度Konus wird nach Zeichnung Nr. X fertiggedreht 圆锥体按图号:X 精车Korrosionsschutz 抗腐蚀手段Korrosionsbeständiger Edelstahlguß 耐腐蚀不锈钢铸件Kratzer 划伤Knurl 滚花Kurzz 缩写Kupplung 连接器Kugel 球形LLackieren 喷漆Lage der Beschriftungen 作记号的位置Langloch fertigen 深孔完成Länge长度Lasergraviert 激光Lapping 抛光/研磨Laser bean machining 雷射加工Lathe cutting 车床车削Laufrad 飞轮Layout 布置图Lieferant: 供应商Lieferanten Kurzzeichen gravieren (keine Schlagbuchstaben verwenden) 铭刻供应商的简略标记(不能用钢印字母)Lieferanten Kurzzeichen dauerhaft herstellen, z.B. mitSchlagbuchstaben oder Gravur 持久的供应商简略标记例如打字母钢印或铭刻Lieferantenvorschlag Rohling: XXX向供应商建议的原材料:XXX教你如何用WORD文档(2012-06-27 192246)转载▼标签:杂谈1. 问:WORD 里边怎样设置每页不同的页眉?如何使不同的章节显示的页眉不同?答:分节,每节可以设置不同的页眉。

表面处理表示方法及选择

MP

JP

喷砂

SB

PS

刷光

BR

SG

磨光

GR

MG

注:

1. 基体材料在图样或有关得技术文件中有明确规定时,允许省。如:Al/Ct·O可标注为Ct·O。

2. 除贵金属(如:金,银、铑、铂等)镀层以外,设计要求零部件镀层厚度在3~5μm范围内时,允许仅标注镀覆层标志,不注出镀覆层厚度,如:Ep·Cr。对于镀覆层厚度要求大于5μm时,镀覆层厚度应在标志符号中给出,如:Ep·Cr8(表示电镀铬厚度为8μm).

Ep.Ni4m

Ep.Ni6m

Ep.Ni10m

铬镀层

Ep.Ni5bCr

0.3b

Ep.Ni10bCr

0.3b

Ep.Ni15bCr

0.3b

Ep.Ni5bCr

0.3s

Ep.Ni10bCr

0.3s

Ep.Ni15bCr

0.3s

银镀层

Ep.Ag7b

Ep.Ag15b

Ep.Ag20b

Ep.Ag7

Ep.Ag15

Ep.Ag2

今天在这里介绍常用金属的镀覆、化学、电化学处理层的表示方法,包括内容有:镀锌、镀铜、镀镍、镀镉、氧化、磷化、钝化等,按GB/T13911-1992的统一规定。技术工作者一定要注意到国家正处在向国际通行标准接轨,旧的标准不断修订,新的标准不断颁布。所以我们的图纸和技术文件努力把现行的最新国家标准贯彻到图中去,以跟上时代发展的步伐。

Ep.Zn20.c2D

镍镀层

Ep.Cu10bNi5b

Ep.Cu20bNi10b

Ep.Cu30bNi15b

Ep.Cu10bNi5s

Ep.Cu20bNi10s

Ep.Cu30bNi15s

表面处理表示方法及选择

表面处理零件或构件在工作过程中,由于其表面的磨损、腐蚀和疲劳造成了十分惊人的经济损失,因而我们技术工作者用物理、化学、机械等方法来改变零构件表面的组织成分,即表面处理,获得要求的性能,以提高产品的可靠性或延长其寿命。

另外通过表面处理还可以充分发挥材料的潜力和节约能源,降低生产成本。

所以设计者在进行零件、构件设计时应充分合理的选择各种表面处理。

今天在这里介绍常用金属的镀覆、化学、电化学处理层的表示方法,包括内容有:镀锌、镀铜、镀镍、镀镉、氧化、磷化、钝化等,按GB/T13911-1992的统一规定。

技术工作者一定要注意到国家正处在向国际通行标准接轨,旧的标准不断修订,新的标准不断颁布。

所以我们的图纸和技术文件努力把现行的最新国家标准贯彻到图中去,以跟上时代发展的步伐。

1、金属镀覆和化学处理表面方法用的各种符号1)基体材料表示符号(常用基体材料)材料名称符号铁、铜Fe铜、铜合金Cu铝、铝合金Al锌、锌合金Zn镁、镁合金Mg钛、钛合金Ti塑料PL(国际通用缩写)金属材料化学元素符号表示:合金材料用其主要成分的化学元素符号表示,非金属材料用国际通用缩写字母表示。

2)镀覆方法处理方法表示符号:方法名称符号(英文缩写)电镀Ep化学镀Ap电化学处理Et化学处理Ct3)化学和电化学处理名称的表示符号处理名称符号钝化P(不能理解为元素符号磷)氧化O电解着色Ec磷化Ph阳极氧化 A电镀锌铬酸盐处理 Ca.电镀锌光亮铬酸盐处理C1Ab.电镀锌彩虹铬酸盐处理C1B (漂白型)常用c.电镀锌彩虹铬酸盐处理C2C (彩虹型)常用d.电镀锌深色铬酸盐处理C2D(符号-C;分级1、2;类型:A.B.C.D)2、金属镀覆和化学、电化学的表示方法(在图纸上的标记)1)金属镀覆表示方法:示例:例1.Fe/Ep.CuN15bCy0.3mc.(钢材,电镀铜10μm,光亮镍15μm,微裂纹铬0.3μm)例2. Fe/Ep.Zn7.C2C(钢材。

表面处理表示方法及选择

Ep.Cu15bNi15b

Cr0.3b

Ep.Cu10bNi5b

Cr0.3s

Ep.Cu10bNi10b

Cr0.3s

Ep.Cu10bNi15b

Cr0.3s

表3 铜基体上镀覆

镀覆层

种 类

镀覆标记

良好

一般

恶劣

镍镀层

Ep.Ni5b

Ep.Ni10b

Ep.Ni15b

Ep.Ni5s

Ep.Ni10s

Ep.Ni15s

锡镀层

Ep.Sn7b

Ep.Sn15b

Ep.Sn25b

Ep.Sn7

Ep.Sn15

Ep.Sn25

(3)金属镀覆的外观等级的选用对设计者来说非常重要,下面就外观等级特征进行表述。外观等级分为四级,用罗马数字Ⅰ、Ⅱ、Ⅲ、Ⅳ分别表示,见表4。

表4 外观等级

等级

代号

特 征

一级

Ⅰ

涂膜表面丰满、光亮、平整、光滑、色泽一致、美观、几何形状修饰精细。基本无机械杂质,无修整痕迹及其他缺陷。

GY

白色

WH

粉色

PK

金黄

GD

青绿

TQ

银白

SR

序号

表示方法

中文描述

备注

1.

Ep·Zn5·c2C

电镀锌,彩虹铬酸盐钝化

厚度5~8u,彩虹色

2.

Ep·Zn5·c1B

电镀锌,漂白铬酸盐钝化

厚度5~8u,白色

3.

Ep·Zn5·Pbk

电镀锌,黑色钝化

厚度5~8u,黑色

4.

Ep·Cd5·c2C

电镀镉,彩虹铬酸盐钝化

Ep.Ni4m

Ep.Ni6m

常见表面处理符号对照表

镀镉Ep.Cd5.c2CD.Cd5.DC 电度镉5~8μm,彩色钝化镀锌Ep.Zn8.c2CD.Zn8.DC电度锌8~12μm,彩色钝化化学镀镍Ap.Ni5H.Ni5化学镀镍5~8μm 不锈钢钝化Ct.pH.D 化学钝化铜钝化Ct.pH.D化学钝化Ep.Ag5D.Ag5电镀银5~8μmEp.Ag8bD.L3Ag8电镀光亮银5~8μm Ep.Cu5Ag12D.Cu5Ag12电度铜5~8μm,银12~18μm

Ep.Ni12Cu5Ag12 D.Ni12Cu5Ag12 电度镍12~18μm,再镀铜5~8μm最后镀银5~8μ m镀金Ep.Au1D.Au1电镀金1~3μm 镀硬铬Ep.Cr5hdD.yCr5电镀硬铬5~8μm镀镍Ep.Ni8D.Ni8电镀镍8~12μm镀锡Ep.Sn5D.Sn5电镀锡5~8μm 镀锡铅合金Ep.Sn(60)-Pb8D.60SnPb8电镀含锡60%的铅铝合金8~12μm 铬酸阳极化

Et.A(Cr)D.GY铬酸阳极化 Et.A(S).CsD.Y.GF硫酸阳极化,铬酸盐封闭Et.A(S).BWsD.Y 硫酸阳极化,热水封闭Et.A(S).Cl(BK)D.Y.ZH硫酸阳极化,着黑色

Et.A(S).Cl(RD)D.Y.Z(红色)硫酸阳极化,着红色硫酸硬质阳极化Et.A(S)40hdD.YY40硫酸硬质阳极化40~60μm铝合金化学导电氧化 Ct.OcdH.DY(H.Z) 化学导电氧化(转化处理)鳞化Ct.MnPhH.L锰基磷化发蓝 Ct.O H.L 化学氧化。

表面处理表示方法及选择

镍镀层

Ep.Cu10bNi5b

Ep.Cu20bNi10b

Ep.Cu30bNi15b

Ep.Cu10bNi5s

Ep.Cu20bNi10s

Ep.Cu30bNi15s

Ep.Ni5m

Ep.Cu10bNi5m

Ep.Cu15bNi15m

铬镀层

Ep.Cu10bNi5b

Cr0.3b

Ep.Cu10bNi10b

双层

d

S

三层

d

-

普层

r

-

花纹

Pt

W

乳色

O

R

密封

Se

F

硬质

没有工业、锅炉和其他有害废气,如密封装置内部或空气调节装置的实验室内。

一般

温度:-40~+55℃,

相对湿度:不大于95%,

有少量工业、锅炉和其他有害废气,如无空气调节装置的机房内或不受太阳、雨、雪、雾及水份饱和的大气直接影响的室外。

恶劣

温度:-60~+85℃,

相对湿度:达98%,

有较多工业、锅炉和其他有害废气,如受太阳、雨、雪等直接影响及有害气源的室外。

Cr0.3b

Ep.Cu15bNi15b

Cr0.3b

Ep.Cu10bNi5b

Cr0.3s

Ep.Cu10bNi10b

Cr0.3s

Ep.Cu10bNi15b

Cr0.3s

表3 铜基体上镀覆

镀覆层

种 类

镀覆标记

良好

一般

恶劣

镍镀层

Ep.Ni5b

Ep.Ni10b

Ep.Ni15b

Ep.Ni5s

Ep.Ni10s

Ep.Ni15s

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

最后镀银12~18μm

镀金

Ep.Au1

D.Au1

电镀金1~3μm

镀硬铬

Ep.Cr5hd

D.yCr5

电镀硬铬5~8μm

镀镍

Ep.Ni8

D.Ni8

电镀镍8~12μm

镀锡

Ep.Sn5

D.Sn5

电镀锡5~8μm

镀锡铅合金

Ep.Sn(60)-Pb8

D.60SnPb8

电镀含锡60%的铅铝合金8~12μm

钢质零件,使用条件为极严酷,由铜、光亮镍、乳白铬组成的多层镀覆电镀层

EP.Cu20Ni25bCrOWJ456-1995

/EP.Cr(45)OWJ456-1995

注:“mc”符号表示微裂纹,“hd”符号表示硬质

镉电镀层

钢质零件,使用条件为中等,彩色钝化处理的无光缎面镉镀层

EP.Cd12St3.c2CWJ457-1995

铜质零件,使用条件为轻度,采用细光缎面镀镍

EP.Ni5St1WJ455-1995

铬电镀层

钢质零件,使用条件为轻度,采用低锡青铜为底层的粗光缎面镀镍

EP.Cu(85)-Sn(15)Ni10St2WJ455-1995

铜质零件,使用条件为轻度,采用细光缎面镀铬

Ep.Cr5St1WJ456-1995

铜质零件,使用条件为轻度,采用无光缎面镀铬

无光缎面化学氧化

Ct.OSt3WJ461-1995

半光亮化学氧化

Ct.OSWJ461-1995

光亮化学氧化

Ct.ObWJ461-1995

黑镍电镀层

钢质零件采用镀锌底层后无光缎面镀黑镍

EP.NibkSt3WJ454-1995

钢质零件采用镀铜底层后半光亮镀黑镍

EP.NibkSWL454-1995

钢质零件采用镀铜底层后光亮镀黑镍

氨液氧化

O(A)

过硫酸盐氧化

O(G)

电解氧化

O(E)

硫酸阳极氧化

A(S)

铬酸阳极氧化

A(Cr)

磷酸阳极氧化

A(P)

草酸阳极氧化

A(O)

阳极氧化

A

硬质阳极氧化

D.YY

处理名称

后处理名称

符号

钝化

P

磷化(磷酸盐处理)

Ph

氧化

O

乳化

E

着色

CI

热熔

Fm

扩散

Di

涂装

Pt

封闭

S

防变色

At

铬酸盐封闭

Cs

其它镀覆层特征、处理特征

Et.A(Cr)St2.CI(BK)WJ463-1995

黑色无光铬酸阳极氧化

Et.A(Cr)St3.CI(BK)WJ463-1995

黑色磷酸阳极氧化

Et.A(P).CI(BK)WJ463-1995

黑色光亮磷酸阳极氧化

Et.A(P)b.CI(BK)WJ463-1995

黑色半光亮磷酸阳极氧化

Et.A(P)S.CI(BK)WJ463-1995

铜及铜合金表面氧化

氨液氧化

Ct.O(A)WJ462-1995

暗面氨液氧化

Ct.O(A)mWJ462-1995

无光缎面氨液氧化

Ct.O(A)St3WJ462-1995

半光亮氨液氧化

Ct.O(A)SWJ462-1995

过硫酸盐氧化

Ct.O(G)WJ462-1995

暗面过硫酸盐氧化

Ct.O(G)mWJ462-1995

黑色无光缎面阳极氧化

Et.ASt3.CI(BK)WJ463-1995

黑色硫酸阳极氧化

Et.A(S).CI(BK)WJ463-1995

黑色光亮硫酸阳极氧化

Et.A(S)b.CI(BK)WJ463-1995

黑色半光亮硫酸阳极氧化

Et.A(S)S.CI(BK)WJ463-1995

黑色暗面硫酸阳极氧化

Et.A(S)m.CI(BK)WJ463-1995

黑色阳极氧化

Et.A.CI(BK)WJ463-1995

黑色半光亮阳极氧化

Et.AS.CI(BK)WJ463-1995

黑色暗面阳极氧化

Et.Am.CI(BK)WJ463-1995

黑色细光缎面阳极氧化

Et.ASt1.CI(BK)WJ463-1995

黑色粗光缎面阳极氧化

Et.ASt2.CI(BK)WJ463-1995

银电镀

钢质零件,进行防氧化鉻酸盐处理的光亮镀银

EP.Ag13b.AtWJ459-1995

锌合金,不进行后处理的半光亮镀银

EP.Ag13SWJ459-1995

注:“At”为后处理的代号(进行防变色、防氧化处理)

锡电镀

黄铜零件,使用条件轻度的半光亮镀锡

EP.Sn9SWJ460-1995

钢质零件,使用条件为中等的暗面镀锡

黄铜零件,使用条件轻度,不进行后处理的暗面镉镀层

EP.Cd8mWJ457-1995

锌电镀

钢质零件,使用条件为中等,彩色钝化处理的粗光缎面镀锌

EP.Zn12St2.c2CWJ458-1995

黄铜零件,使用条件轻度,不进行后处理的暗面镀锌

EP.Zn8mWJ458-1995

注:“c2C”分别表示要进行后处理的符号(c)分级(2)类型(C)。

D.YY40

硫酸硬质阳极化40~60μm

铝合金化学导电氧化

Ct.Ocd

H.DY(H.Z)

化学导电氧化(转化处理)

鳞化

Ct.MnPh

H.L

锰基磷化

发蓝

Ct.O

H.Y

化学氧化

黑色粗光草酸阳极氧化

Et.A(O)St2.CI(BK)WJ463-1995

黑色无光草酸阳极氧化

Et.A(O)St3.CI(BK)WJ463-1995

硬质阳极氧化

D.YYWJ2017-1991

喷粗砂后进行硬质阳极氧化

D.U1YYWJ2017-1991

喷细砂后进行硬质阳极氧化

D.U3YYWJ2017-1991

EP.NibkbWJ454-1995

铜质零件镀黑镍

EP.NibkWJ454-1995

铜质零件采用镀镍底层后无光缎面镀黑镍

EP.NibkSt3WJ454-1995

铜或钢质零件暗面镀黑镍

EP.NibkmWJ454-1995

镍电镀层

钢质零件,使用条件为中等,采用无光缎面镀镍

EP.Cu20Ni10St3WJ455-1995

特征名称

符号

光亮

b

半光亮

s

暗

m

缎面

St

细光缎面

St1

粗光缎面

St2

无光缎面

St3

双层

d

普通

r

微孔

mp

微裂纹

mc

无裂纹

cf

松孔

p

花纹

pt

黑色

bk

乳色

O

密封

se

复合cp硬质hd源自瓷质cp导电

hd

绝缘

i

电镀锌和电镀镉后铬酸盐处理

后处理名称

符号

分级

类型

光亮铬酸盐处理

C

1

A

漂白铬酸盐处理

B

彩虹铬酸盐处理

2

C

深色铬酸盐处理

铬酸阳极化

Et.A(Cr)

D.GY

铬酸阳极化

硫酸阳极化

Et.A(S).Cs

D.Y.GF

硫酸阳极化,铬酸盐封闭

Et.A(S).BWs

D.Y

硫酸阳极化,热水封闭

Et.A(S).Cl(BK)

D.Y.ZH

硫酸阳极化,着黑色

Et.A(S).Cl(RD)

D.Y.Z(红色)

硫酸阳极化,着红色

硫酸硬质阳极化

Et.A(S)40hd

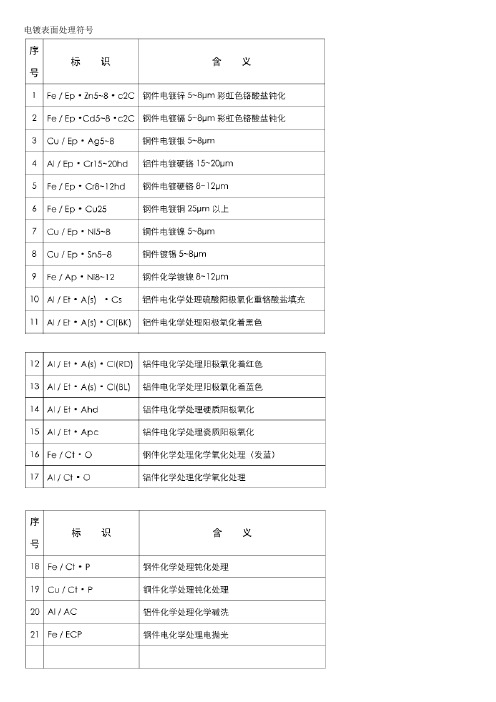

电镀表面处理符号

名称

标注

铝及铝合金表面阳极氧化

阳极氧化

Et.AWJ463-1995

硫酸阳极氧化

Et.A(S)WJ463-1995

铬酸阳极氧化

Et.A(Cr)WJ463-1995

磷酸阳极氧化

Et.A(P)WJ463-1995

草酸阳极氧化

Et.A(O)WJ463-1995

蓝色光亮阳极氧化

Et.Ab.CI(BU)WJ463-1995

黑色细光缎面硫酸阳极氧化

Et.A(S)St1.CI(BK)WJ463-1995

黑色粗光缎面硫酸阳极氧化

Et.A(S)St2.CI(BK)WJ463-1995

黑色无光缎面硫酸阳极氧化

Et.A(S)St3.CI(BK)WJ463-1995

黑色铬酸阳极氧化

Et.A(Cr).CI(BK)WJ463-1995

钝化

Ct.PWJ462-1995

注:1.只有含铜57%~70%的黄铜才能获得良好的氨液氧化膜,适用于与光学零件接触的零件。

2.电解氧化和过硫酸盐氧化,比氨液氧化膜后,主要适用于铜、青铜及某些难于进行氨液氧化的黄铜。

黑色金属表面氧化

化学氧化

Ct.OWJ461-1995

暗面化学氧化

Ct.OmWJ461-1995

D

颜色符号

黑色

棕色

红色

橙色

黄色

绿色

BK

BN

RD

OG

YE

GN

浅蓝

紫红

蓝灰

白色

粉红

青绿

BU

VT

GY

WH

PK

TQ

金黄

银白

GD

SR

常用表面处理符号对照表

镀种

新符号

旧符号

含义

镀镉

Ep.Cd5.c2C