某厂给水流量低误发触发MFT

发电厂1000MW机组“给水流量低”MFT保护动作原因分析

发电厂1000MW机组“给水流量低”MFT保护动作原因分析一. 事件经过2013年8月30日8:56 某厂1号1000MW机组由于汽轮机中压主汽门、高压主汽门关闭,导致汽轮机给水泵出力下降,锅炉MFT “给水流量低”保护动作。

该厂汽轮机控制系统为西门子T3000电液控制系统,每个主汽门的跳闸油路中均设置一个方向阀和两个快关阀。

方向阀和快关阀控制电压为24VDC,由DEH 控制柜供电。

其中方向阀得电动作,快关阀失电动作。

在此事件中,汽轮机中压主汽门1、高压主汽门2、中压主汽门2、高压主汽门1先后从100%开度缓慢下降至70%后快速关闭。

在关闭过程中,汽轮机调门虽在负荷自动控制下自动开启,但由于汽轮机进气量减小,小汽机给水泵出力下降,导致过流给水流量快速下降,最终导致“锅炉给水流量低”保护动作,机组跳闸。

二. 原因分析在主汽门关闭过程中,EH油压、EH油泵电流正常,且高、中压主汽门油系统没见异常,基本排除油系统异常导致主汽门异常关闭的因素。

由于高、中压主汽门先后关闭,也排除方向阀、快关阀电磁阀存在泄露的可能。

方向阀和快关阀控制电源为冗余24VDC,也排除控制电源丢失导致快关阀动作等异常。

在此过程中,DEH系统中未发生系统、模件、电源等异常报警。

因此,主汽门关闭的原因应为方向阀、快关阀控制回路的异常所致。

三. 暴露问题及防范措施(1)DEH系统中方向阀控制信号分布集中,未冗余分散布置。

四只方向阀控制节点信号集中设置于一块D/O模件中,若控制模件输出异常,将导致高、中压主汽门全部关闭。

现已增加一块MU322 D/O模件,将高、中压主汽门方向阀输出控制信号分散布置于两块D/O模件中,降低控制模件异常导致高、中亚主汽门同时关闭的风险。

(2)应进一步检查方向阀、快关阀控制电缆的屏蔽、绝缘等技术环节,消除控制电缆中的干扰电压、绝缘性能不佳导致控制模件工作异常,误发主汽门关闭指令。

南方某电厂#5锅炉汽包水位低低MFT事件技术分析

南方某电厂#5锅炉汽包水位低低MFT事件技术分析摘要文章通过对南方某电厂200MW机组锅炉汽包水位低低MFT事件进行分析,得出机组日常维护、保护设置及事故隐患排查时注意事项,为后续的机组安全运行提供科学指导及依据。

简介南方某电厂#5锅炉型号为HG-680/13.7-YM2型锅炉,是为以煤代油热电联产工程设计的,设计煤种为烟煤,锅炉为超高压参数,带一次中间再热的单锅筒自然循环、固态排渣、四角切圆燃烧、平衡通风、露天布置。

锅炉运行方式以冷凝工况为主,同时满足抽汽工况参数。

炉膛水平切面积为11660×11660mm2(宽×深),锅炉高度为40000mm。

关键词:200MW机组;汽包水位;分析;日常维护;保护设置;事故隐患排查一、事件经过2023年9月30日20时40分,#5机组正常运行,机组负荷191MW,汽包水位+4mm,给水流量545t/h,A、B、C、D、E磨运行,B电动给水泵运行。

20时40分39秒:B电动给水泵例外报告画面发B给水泵润滑油压低低报警,1秒后消失,反复三次后,于20时40分52秒持续发出滑油压低低报警。

20时40分58秒:B电动给水泵事故跳闸,3秒后A电动给水泵联锁启动。

A电动给水泵勺管开大至82%,转速升至5318转,总给水流量降至74/h后回升至273/h,汽包水位持续下降至-252mm。

20时41分45秒:#5锅炉MFT保护动作,跳闸首出为汽包水位低低,联跳#5汽轮机,程跳逆功率跳#5发电机,#5机组解列脱网。

当班控长下令按停机操作将机组安全停运。

21时00分,当值值长下令极热态启动#5机组。

10月1日02时08分,#5机组并网,04时45分加负荷至140MW,投入AGC,交系统调度。

二、检查情况DCS显示#5机B电动给水泵事故跳闸首出为润滑油压力低,经现场检查B电动给水泵无漏油现象,液力耦合器出口润滑油压力表显示为0.21MPa,未发现异常。

经检查逻辑B电动给水泵润滑油压低低压力开关(定值≤0.051MPa)动作,联跳B电动给水泵。

电厂三锅炉低水位MFT动作的事故通报

电厂三锅炉低水位M F T动作的事故通报集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-某电厂三号锅炉低水位M F T动作的事故通报一、事故名称:#3锅炉低水位MFT动作事故二、事故责任部门:发电部三、事故开始结束时间:2007年3月2日11:30至3月2日14:10四、事故等级:二类障碍;事故类别:热机误操作五、三号机组概况三号机组额定装机容量135MW,由福建省第一电力建设公司总承建(其中锅炉由哈尔滨锅炉厂有限责任公司制造,440t/h超高压、中间一次再热、露天布置的循环流化床锅炉,型号为HG-440/13.7-L.WM20;汽轮机由东方汽轮机厂制造,型号为N135-13.2/535/535-2超高压、一次中间再热、单轴、双缸双排汽、凝汽式;发电机由山东济南发电设备厂与瑞士ABB公司联合开发制造,采用定子空气外冷、转子绕组空气内冷、分离式座式轴承和静止励磁方式,型号为WX21Z-073LLT),于2006年5月24日首次并网投产。

六、经过2007年3月2日发电部四值白班,根据省调负荷情况,#3机组从11:15负荷135MW降至11:30的110MW,整个降负荷过程相对较平稳,水位变化也在规定范围内。

11:30负荷降至目标值,因午饭时间,当班#3锅炉副值黄xx认为锅炉参数相对较稳定,经主值张xx同意后,让值乙郑xx 代为监视汽水盘(张xx也在监盘),就去吃午饭。

此时机组参数:机组负荷112MW,蒸汽流量为289t/h,给水流量为339t/h,主给水压力为14.66MPa,汽包压力为14.05MPa、主汽压力为13.28MPa,汽包水位为63mm,B给水泵液偶勺管开度84.8%。

为适当降低水位,郑xx点开给水泵调节对话框,将水位自动切为手动来降低汽包水位,由于其没有注意调节前给水泵液偶勺管开度,11:30:21就将其开度手动设为43.5%。

关闭对话框后发现开度不正常,11:30:31立即切为手动将给水泵液偶勺管的开度开大,液偶勺管的开度最低降至60.7%。

供热机组汽包水位低引起的炉MFT事故分析

供热机组汽包水位低引起的炉MFT事故分析作者:叶明韩丽来源:《中国新技术新产品》2012年第17期摘要:通过一起供热机组由于汽包水位低引发的炉MFT 事故的介绍,分析了事故的原因,并针对暴露的问题提出相应的预防措施。

关键词:供热机组;汽包水位低;MFT图文分类号:TM59锅炉汽包水位的控制与调整一、保持汽包正常水位的重要性汽包水位严重过高或满水时,蒸汽大量带水,会使主汽温度急剧下降,蒸汽管道和汽轮机内发生严重水冲击,甚至造成汽轮机叶片损坏事故。

汽包水位过低会引起锅炉水循环的破坏,使水冷壁管超温过热;严重缺水而又处理不当时,则会造成炉管大面积爆破的重大事故。

因此,锅炉运行中保持水位正常是一项极为重要的工作,绝对不能有丝毫的疏忽大意。

二、影响汽包水位变化的主要因素。

(1)锅炉负荷的变化负荷突然增加,在燃烧和给水未调整之前,汽压将迅速下降,造成炉水饱和温度下降,汽水混合物比容增大,体积膨胀,使水位上升,形成虚假水位,但此时给水流量并没有随负荷增加,因而在大量蒸汽逸出水面后,水位也即随之降低。

(2)燃烧工况的变化如燃料量突然增加,锅炉燃烧率和炉水汽化加强,体积膨胀,使水位暂时升高;由于锅炉蒸发量的增加,而给水流量却未变,继而又即发生水位下降。

锅炉燃烧率减弱时汽包水位的变化则与此相反。

(3)给水压力的变化如果给水系统不正常使给水压力变化时,将使进入锅炉的给水流量发生变化,从而引起汽包水位的波动。

在其它情况不变时,给水压力升高,将引起汽包水位升高;给水压力下降,将引起汽包水位下降。

(4)汽包相对水容积的大小汽包的相对水容积越大,水位变化速度越慢;汽包的相对水容积越小,水位变化速度则越快。

(5)设备泄漏或故障的影响运行中如发生高压加热器、省煤器、水冷壁泄漏或给水系统主要设备故障等情况,都会造成汽包水位的变化。

综上所述,影响汽包水位变化的因素很多,水位变化是各种因素综合作用的结果。

所以,正常运行中应认真监视各项参数及工况的变化,及时进行有关的调节,将调节工作做在水位变化之前,一旦发生水位变化时,应迅速查明引起水位变化的原因,及时分析判断汽包水位的变化趋势和进行必要的调节,保证汽包水位的稳定运行。

某厂给水流量低触发MFT

某厂给水流量低触发MFT【简述】10月26日,某厂1号机组正常方式运行,汽泵运行、小机汽源为本机四段抽汽,电动给水泵备用。

再热冷段至小机的高压汽源电动门关闭(小机高压主汽门存在缺陷)、调试小机用汽电动门关闭。

1号机组按照整体调试、试验计划,申请调度做AGC试验。

AGC方式采用滑压运行,负荷由354MW降至173MW,入炉煤量65t/h,给水流量495t/h,A、B、C三套制粉系统运行。

【事故经过】10:57给水流量由499t/h开始下降、且大幅波动,运行值班人员发现给水流量下降后立即手动启动电泵,但启动后立即跳闸。

10:58给水流量下降至310t/h以下,锅炉MFT动作,联跳汽轮机、发电机解列,汽泵跳闸。

锅炉MFT报警首出为“给水流量低低”,汽泵跳闸报警首出为“锅炉MFT停给水泵”。

汽轮机跳闸后,因轴封压力逐渐降低,立即联系启动炉点火。

12:05启动锅炉点火,14:34机组启动、并网。

【事故原因】1.锅炉给水流量大幅波动、且快速下降至310t/h,锅炉“给水流量低低”保护动作(保护定值为310t/h、延时3秒),锅炉MFT、联跳汽轮机。

经查阅历史曲线,10:57:43秒给水流量499t/h开始下降、10:57:47秒下降至299t/h,10:57:50秒上升至466t/h、10:57:54秒又下降至252t/h,10:57:57秒给水流量上涨至342t/h,10:58:00秒给水流量下降至310t/h以下,锅炉“给水流量低低”保护动作,锅炉MFT、联跳汽轮机。

2.给水流量下降、波动是机组跳闸的主要原因,经对小机进汽的运行参数分析,认为低负荷时小机调试进汽电动门不严窜入低温蒸汽,造成小机做功能力降低、汽泵出力下降,导致锅炉给水流量下降。

同时,小机低压调门开度由25%开至50%,高压调门为0%。

查阅小机进汽参数历史曲线,10:53:19秒小机进口蒸汽参数为0.50MPa、379℃,辅汽联箱蒸汽参数为0.83MPa、289℃。

MFT保护及动作原理介绍

MFT保护及动作原理介绍1.送风机全停。

停运判定依据:送风机停运信号、停运2(SOE)、电流<10A,3取2。

2.引风机全停。

停运判定依据:引风机停运信号、停运2(SOE)、电流<10A,3取2。

3.空预器全停。

停运判定依据:电机停运信号、转速<0.3rpm (3取2)、电流<5A,3取2,延时60秒。

4.炉膛压力高高。

开关量,3取2,延时3秒。

2kPa5.炉膛压力低低。

开关量,3取2,延时3秒。

-2.3kPa6.锅炉给水流量低(AND)。

①锅炉点火记忆(任一油燃烧器投运:燃烧器投运过程,油枪进到位,吹扫阀关到位,油角阀未关,油火检有火且火检无故障);②给水流量<300t/h,延时20秒,3取2;或给水流量<260t/h,延时10秒,3取2。

7.给水泵全停(AND)。

①锅炉点火记忆(任一油燃烧器投运:燃烧器投运过程,油枪进到位,吹扫阀关到位,油角阀未关,油火检有火且火检无故障);②给水泵全停延时2s。

停运判定依据:MEH跳闸信号1、2、3,3取2。

8.炉膛风量低低。

炉膛风量<总风量25%,299.5t/h,延时3秒。

9.火检冷却风失去(OR)。

①火检冷却风压低二值(3取2,3kPa),延时600秒;②两台火检冷却风机均停,延时600秒。

停运判定依据:停运信号且运行信号取反。

10.一次风机全停(OR)。

①负荷<15%(52.5MW)&有煤层运行(煤燃烧器运行4取2:磨煤机运行,给煤机运行180秒后,煤量≥12t/h,煤燃烧器火检有火且火检无故障)&无油层运行(油层投运:油燃烧器投运4取2)&一次风机全停;②负荷≥15%(52.5MW)&有煤层运行&一次风机全停。

停运判定依据:一次风机停运反馈、停运2(SOE)、电流<10A,3取2。

11.再热器保护(OR)。

①总燃料量≥20%(28.2t/h)&有油燃烧器或煤燃烧器投运&高压主汽阀全关&高旁全关(指令<5%、反馈<5%、关到位,3取2),延时10s;②总燃料量≥20%(28.2t/h)&有油燃烧器或煤燃烧器投运&中压主汽阀全关&低旁全关(指令<5%、反馈<5%、关到位,3取2),延时10s。

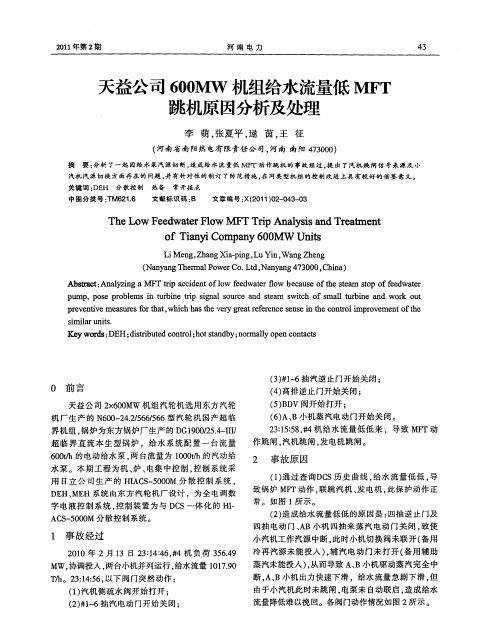

天益公司600MW机组给水流量低MFT跳机原因分析及处理

4 4

李 萌等: 天益公司 6咖 0

锅 炉绐 水流 搿1 =

机 组给水流量低 MF r跳机原 因分析及处理

21 0 1年第 2期

铷; 精 灯

锅 炉绘

= FI M ‘

动 作 MF T

图 1 给水 流量低低 MF T动 作逻辑

组 运 行 正 常 , 机 本 体 监 测参 数 正 常 , 汽 问题 可 能 出

2 1 年 第 2期 01

河 南 电 力

4 5

机跳闸信号的条件。辫 机组汽轮机由东汽供货 , 主 汽门的关闭信号 由就地行程开关发出 。 每个 主汽 门

有 两个 关 闭行 程 开关 , 每个 行 程 开关 有 一 副 常开 和

合 各 阀 f C -D S控 制逻辑 分 析 , j 只有 “ 汽机 已跳 闸” 条

现在信 号误 发上 。

3 暴 露 问题

() 1 目前判 断 汽 机 已跳 闸 用 四个 主 汽 门关 闭 信

号 组合 判 断 , E S来 汽机 跳 闸指 令 , 为 触 发 汽 或 T 作

件 出现 可 以导致 所 有 这些 阀门 同时 动作 , 但此 时 机

高压调节 阀时 , 可能会在低 、 高压调节 阀的重叠 区

出现转速 大幅 波动 , 自动调 节不 能满足 给水 需 求 , 若 运行 人 员 注意 及 时切 至手 动 , 干预 调 节 。热 工 人 员

应根 据投入情 况 。 调节重 叠 区阀位一 流量 特性 曲线 。

E … 一 … 一 一… 一 习 … … … - -

界机 组 . 锅炉 为东 方锅 炉厂 生产 的 DG 9 02 . I/ 10/54 I 一I 超 临 界 直 流 本 生 型 锅 炉 ,给水 系统 配 置 一 台流 量

干扰原因引起机组MFT分析及对策

干扰原因引起机组MFT分析及对策1.MFT事件经过1)2006年12月16日9:50,MFT。

2006年12月16日9:50,#1机组负荷116.3MW,因汽包水位低低保护MFT 保护动作跳闸。

电厂检修人员初步检查,在机组跳闸前3秒钟内,机组运行参数大面积大范围剧烈跳变,最终引起汽包水位低低保护动作,机组跳闸。

2)2006年12月16日13:32,MFT。

机组跳闸后,经过电厂检修人员对DCS系统接地及供电源的全面检查,未发现异常。

13:32,机组准备重新冲转,但此时机组运行参数再次大面积大范围剧烈跳变,最终引起水位高高保护动作,锅炉MFT。

此次MFT,同时伴随着报警信息记录,在13:39左右有近70个信号出现丢失。

查看DCS系统的通讯事故记录,出现“通讯模件过负荷”报警。

某集团公司与电力试验研究院热工所相关人员于当日下午17:00赶赴现场,参与了事故分析。

2.事故检查经过1)查看DCS报警记录和历史曲线,确定发生异常波动的运行参数。

a)经梳理检查发现,9:50:36开始,炉侧信号主要是汽包水位及汽包压力信号有剧烈的跳变(见表1),如汽包压力PT1006在1秒内由15.49MPa突变到24.85MPa。

跳机后,9:59:50-10:02:31期间,汽包水位及汽包压力信号再次出现剧烈跳变,下午13:32,机组准备重新冲转,此时机组汽包水位及汽包压力信号再次出现剧烈跳变(跳变情况见图1、图2)。

b)DEH系统中A侧主蒸汽压力、中压缸排汽压力信号也出现了跳变现象,出现跳变的时间与汽包水位及汽包压力信号跳变时间和周期类同,但跳变幅度较小。

c)同时,发现炉侧就地变送器指针在正负满偏之间剧烈晃动。

表1 剧烈跳变的炉侧信号序号标签描述序号标签描述1 1A_PT1001 汽包压力 5 1A_LT0905 汽包水位2 1A_PT1004 汽包压力 6 1A_LT0906 汽包水位3 1A_PT1006 汽包压力7 1A_PT1017 过热器出口压力4 1A_LT0904 汽包水位图1 趋势1图2 趋势22)检查DCS内部电源系统和接地系统。

火电厂热工方面事故案例分析

9、组态不规范出现的时序问题

某厂在刚开始做并网试验时,汽机的六个调门突然开到最 大(100%的开度),致使转速过高而OPC动作。后经分析,查 看组态,发现电气断路器已经合闸信号来自另外一个主模件 (BRC300),在试验过程中,实际断路器已经合闸,但是其合 闸信号来的迟点,导致负荷目标值未切换过来,负荷目标值仍然 以原转速(3000转/分钟)作为目标值,如下示意图:

8、更换HSS03模件负荷突升问题 更换HSS03模件负荷突升问题 HSS03

某电厂2007年8月7号凌晨1点左右,热控人员接到运行人员 通知,#1机左侧中压调门反馈突然变紫,指示值为60%,值班 人员经过初步检查确认为HSS03(液压伺服子模件)模件出问题, 将新模件设置好后直接替代原模件。此时造成负荷从295MW冲 到325MW,并造成一系列的联锁反应。后经过分析,因为左侧 中压调门原来的指令一直为100%,在模件出现问题后,左侧中 压调门已经关闭,在更换完好的模件后,该调门突然打开,造成 负荷突增。如果当时热控人员在更换模件前将指令强制到0,然 后再执行下一操作,就可避免。

某厂整套启动期间中压调门突关降负荷异常分析 2、某厂整套启动期间中压调门突关降负荷异常分析 整改措施:(1)修改再热压力修正中调指令逻辑。因为高 低旁容易关反馈消失引起误动,可将逻辑修改为低旁与高旁全关 信号 或 负荷大于某一定值时,再热压力才修正中压调门。(2) 当伺服阀故障时,可不把调门指令置0,应维持故障前的指令, 实现坏点传递功能。

转 速 指 令 ( 3000 ) 初始负荷

T

目标负荷

断路器已合闸

9、组态不规范出现的时序问题

处理方法:将断路器已经合闸信号组态到同一个模件,再做 试验后,一切正常。

10、 10、电源系统隔离出现的问题

某电厂#1机组低旁阀误动导致锅炉MFT事件分析

3.2 高调熔丝改造 某电厂 MEH 柜内控制回路均有设置 3A 熔丝保护主回

路,防止出现强电窜入回路造成电源损坏事件发生,但机 组运行中无法判断熔丝是否处于正常工作状态。因此,维 护人员在日常巡检过程中无法确认回路是否处于正常运行 状态。在发生机组 MFT 事件后,某厂仪控专业对全厂重要

设备(DCS、DEH、MEH、TSI 等系统)的熔丝进行排查, 建立重要保护回路熔丝台帐,将工作状态无法监视的熔丝 全部更换为有状态指示的熔丝。在未更换前,每次停机必 查熔丝状态,发现故障及时更换。高调阀改造原理如图 7 所示,通过在原来的保险熔丝上并入一路串联的电阻和发 光 LED 二极管,当保险盒正常工作时电流不经过新增回 路,LED 失电不亮;当保险盒出现熔丝熔断等异常现象时, 电流流过新增回路,LED 回路得电亮灯,最终提示巡检人 员熔丝已处于异常状态 [3],对伺服阀电源(+)、电源(-) 端均进行改造,可以有效监测回路状态。

2 原因分析

图3 低旁控制电缆受损情况 Fig.3 Damage to the low side control cable

2.1 低旁阀误开启 某厂 #1 机组低旁减温阀采用液压控制,具备快速开关

厂给水流量低误发触发MFT

某厂给水流量低误发触发M F T 【简述】11月25日5时43分55秒,由于给水流量低导致锅炉MFT。

【事故经过】11月25日5时42分,运行中发现给水流量测点1大幅波动,测点1最高至达920t/h、低达39t/h,随后测点3、2开始变化,测点3变化最高达829t/h、低达15t/h,测点2变化幅度稍小,且波动方向相同。

5时43分55秒流量1、3值突然下降超过锅炉MFT动作值以下(给水流量低MFT动作值316t/h,三个测点三取二动作)锅炉MFT、机组跳闸,锅炉MFT跳闸首出为“给水流量低”。

检查给水流量测点,发现测点1、3取样表管伴热装置虽然投入,但是电源线接头过热接触不良,伴热装置没有完全起到加热作用。

曲线如下:【事故原因】通过参数趋势曲线发现给水流量变送器1首先出现流量显示波动,随后给水流量变送器3也出现波动,期间汽动给水泵转速正常,出力没有改变,负荷也保持不变。

经现场检查,就地保温柜内伴热块发热有一部分电源线断虚接,对3个变送器取样管路进行排污后有水流出,但是水流不大。

拆除变送器到实验室进行比对,差压变送器输出正常,判断为仪表取样管路结冻。

2015年11月24日滨州地区突降大雪,气温骤降,特别是25日凌晨气温下降至-10℃以下,且风力强劲。

给水流量取样点位于给煤机上部8米左右高空,处于室外位置,且在西侧风口处。

由于取样点一次门处电伴热带未能全部覆盖取样点两道一次门,低温造成取样一次门结冻、堵塞,引起变送器输出异常,造成锅炉给水流量低保护误动作、锅炉MFT。

由此分析确定,锅炉给水流量取样管路一次门处结冻导致变送器输出电流到最低是导致锅炉MFT、机组跳闸的原因【防范措施】1.根据公司目前面临的安全经营形势,清醒认识“降非停”工作的重要性,提高安全生产意识,举一反三,查找隐患,制定措施,狠抓落实,把安全生产责任制落实到位。

2.在两道一次门处缠绕高温伴热电缆,并重新在给水流量变送器仪表管路上在加厚两层进行保温,尤其是一次门处进行严密保温。

超临界火力发电机组给水流量低停机故障分析诊断

超临界火力发电机组给水流量低停机故障分析诊断摘要:随着火力发电机组控制技术的发展,对机组的稳定性、安全性的标准进一步提高,给水流量作为超临界机组的一项重要保护的重要作用凸显出来,本文根据某超临界机组发生的流量低异常情况进行分析,分析出了故障发生原因,并提出了合理优化建议。

关键词:给水流量;停机;故障分析诊断近些年来随着热控自动化水平的的不断提高,超临界锅炉控制技术的飞速发展,对机组的稳定性、安全性的标准进一步提高,特别是RB技术在现代大型机组中的应用,避免了在辅机发生故障时停机停炉,而在这些设备的运行过程中,实际会出现因为给水流量低而发生的跳机事件。

1给水流量设计原理超临界机组与亚临界机组显著的区别是锅炉采用直流炉,直流锅炉的显著特点是没有汽包。

直流锅炉是一个多输入、多输出的控制对象,为满足直流锅炉动态响应快、惯性小的特性,锅炉侧控制采用并行前馈小偏差调整的控制策略。

即锅炉主控的输出并行送到各燃料、风量、给水各子调节系统,在此基础上进行偏差调整,保证锅炉稳态时的无偏差调节。

给水控制是超超临界锅炉主要控制难点,与亚临界有很大区别。

给水控制系统的控制任务是在低负荷时保持给水流量不低于锅炉最低要求给水流量,在锅炉进入直流运行方式时,保持适当的燃水比,当发生给水流量低时,锅炉应保护动作,确保水燃比不失调,机组主设备运行不受影响。

2给水流量低故障原因分析2017年06月30日12:20,2号机组负荷616MW,总煤量295t/h,主汽压力24.2MPa,主汽温度565℃,水煤比5.5,过热度2.2℃。

12:28:07,2A空预器主马达交流进线开关QF1跳闸,2A空预器辅马达联启失败,主马达强合失败,气动马达手动投入成功。

12:32:00,2号机组空预器RB动作。

随后运行人员解除小机转速自动,手动调节给水泵最小流量阀开。

12:34:42,主给水流量低于241t/h(跳闸值),延时3s锅炉MFT,首出给水流量低低。

给水流量低导致机组MFT动作原因分析

给水流量低导致机组MFT动作原因分析2006年11月7月17:28,某电厂#1机组(1000MW)由于给水流量低导致MFT 动作,对该事件的分析如下。

1. MFT动作记录(1) MFT动作前机组运行状态机组运行于BIDRY模式,汽泵A在自动,电泵处于热备,机组负荷为300MW。

(2) MFT动作过程 [历史记录数据]17:25:43 汽泵A入口流量为1250t/h;17:25:48 汽泵A入口流量突变为1800t/h(达到最大量程);17:26:20 汽泵A入口流量稳定于1730t/h左右;17:27:39 汽泵A入口流量再次开始突变;17:27:44 汽泵A入口流量下降为0t/h;17:27:50 汽泵A入口流量低,且再循环门全关,延时5秒送出汽泵保护跳闸信号到MEH;17:27:52 小机A跳闸信号从MEH来,惰走开始;17:27:55 省煤器入口流量低于517t/h,并很快下降至0;17:28:25 省煤器入口流量低持续30秒,MFT动作。

(3)MFT动作后,机组保护动作顺序 [SOE记录数据]17:28:23.594 MFT中省煤器入口流量低信号触发;17:28:23.923 MFT继电器动作;17:28:23.999 一次风机A跳闸;17:28:24.006 磨煤机E跳闸;17:28:24.007 磨煤机F跳闸;17:28:24.011 一次风机B跳闸;17:28:25.093 汽轮机跳闸;17:28:26.122 密封风机B跳闸;17:28:30.427 发电机保护动作跳闸。

保护动作顺序正确。

2. MFT原因分析由历史数据分析得知,导致机组MFT的根本原因在于引发汽泵跳闸的三只汽泵入口流量变送器误动作。

从流量曲线上看来,在MFT动作前的几个小时内,三只变送器工作稳定、输出一致(如图1所示);图1. MFT动作前流量变送器的变化趋势而在MFT动作期间三只变送器误动作的方向和大小也是一致的(如图2所示)。

给水流量低引起机组MFT事件原因分析

给水流量低引起机组MFT事件原因分析1 事故时间及首出MFT事故时间:2006年11月8日4:43:02,MFT动作;MFT首出指示:给水流量低517t/h,延时30S。

2 MFT动作前机组状态机组负荷750MW,处于BFDRY运行方式。

该方式下,汽机主控由功率回路控制,通过运行人员手动改变DEH侧目标负荷控制机组负荷。

锅炉需求指令由机组实际负荷信号和主汽压力校正信号组合形成,机组负荷指令跟踪实际负荷信号。

此时,燃料及风烟系统均在自动,系统由两台汽泵自动给水,电泵处于手动再循环热备状态(附图1)。

图1 MFT动作前机组状态3 MFT动作记录3.1 MFT动作过程历史记录(附图2):04:42:28 省煤器进口给水流量1为2078t/h;省煤器进口给水流量2为2083t/h;省煤器进口给水流量3为2475t/h;省煤器进口给水流量选择后为2082t/h;汽泵A自动,指令为61.2%;汽泵A自动,指令为61.2%;04:42:32 省煤器进口给水流量1突降为0t/h;省煤器进口给水流量2突降为0t/h;省煤器进口给水流量3为2475t/h;给水流量降至2000t/h;汽泵A自动,指令升至62.1%;汽泵B自动,指令升至62.1%;04:42:33 省煤器进口给水流量1为0t/h;省煤器进口给水流量2为0t/h;省煤器进口给水流量3为2475t/h;给水流量降至1433t/h,并迅速突变至0;汽泵A切手动,指令维持62.1%;汽泵B切手动,指令维持62.1%;机组运行方式由BFDRY切换至BHDRY;04:43:02 省煤器进口流量低于517t/h(三取二)持续30秒,MFT动作。

图2 MFT动作过程给水流量信号变化3.2 MFT动作后机组保护动作记录(SOE):04:43:02.113 省煤器入口给水流量低信号置位;04:43:02.443 MFT继电器动作;04:43:02.522 一次风机A跳闸;04:43:02.526 E磨跳闸;04:43:02.527 F磨跳闸;04:43:02.528 D磨跳闸;04:43:02.532 一次风机B跳闸;04:43:02.533 C磨跳闸;04:43:02.534 B磨跳闸;04:43:02.535 电泵跳闸;04:43:04.748 密封风机B跳闸;04:43:04.862 汽机跳闸;04:43:08.936 发电机保护动作;MFT动作后,机组保护动作顺序正确。

给水流量低至MFT动作事故分析2012-06-16

给水流量低至MFT动作事故分析

2012-06-16

2号机组机组于290MW开始向下减负荷在236MW,2012年06月16日09时22分38秒439毫秒MFT动作,首出条件“锅炉给水流量低低”。

通过对运行曲线组数据分析,汽泵失速是运行工况恶化的主要原因。

机组236MW汽泵汽源由4抽提供,2台汽泵进气压力0.56Mpa,

09时22 分14秒

A泵转速给定4719 rpm/min,

A泵实际转速4513 rpm/min,

A泵转速偏差206 rpm/min。

A前置泵电流235 A

给水流量658t/h,汽泵调门开度77%

09时22分25秒

A泵转速给定4772 rpm/min,

A泵实际转速3078 rpm/min,

A泵转速偏差1694 rpm/min。

A前置泵电流166A

给水流量211 t/h,汽泵调门开度99.2%

由于进汽量减小汽泵转速与指令偏差大,汽泵调门开至100%。

从A/B汽泵前置泵电流反馈观察,此时A/B汽泵已经失速且出力下降。

同时炉侧给水平台流量测点也反映出此时锅炉给水流量迅速下降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

某厂给水流量低误发触发MFT

【事故经过】

11月25日5时42分,运行中发现给水流量测点1大幅波动,测点1最高至达920t/h、低达39t/h,随后测点3、2开始变化,测点3变化最高达829t/h、低达15t/h,测点2变化幅度稍小,且波动方向相同。

5时43分55秒流量1、3值突然下降超过锅炉MFT动作值以下(给水流量低MFT动作值316t/h,三个测点三取二动作)锅炉MFT、机组跳闸,锅炉MFT跳闸首出为“给水流量低”。

检查给水流量测点,发现测点1、3取样表管伴热装置虽然投入,但是电源线接头过热接触不良,伴热装置没有完全起到加热作用。

曲线如下:

【事故原因】

通过参数趋势曲线发现给水流量变送器1首先出现流量显示波动,随后给水流量变送器3也出现波动,期间汽动给水泵转速正常,出力没有改变,负荷也保持不变。

经现场检查,就地保温柜内伴热块发热有一部分电源线断虚接,对3个变送器取样管路进行排污后有水流出,但是水流不大。

拆除变送器到实验室进行比对,差压变送器输出正常,判断为仪表取样管路结冻。

2015年11月24日滨州地区突降大雪,气温骤降,特别是25日凌晨气温下降至-10℃以下,且风力强劲。

给水流量取样点位于给煤机上部8米左右高空,处于室外位置,且在西侧风口处。

由于取样点一次门处电伴热带未能全部覆盖取样点两道一次门,低温造成取样一次

门结冻、堵塞,引起变送器输出异常,造成锅炉给水流量低保护误动作、锅炉MFT。

由此分析确定,锅炉给水流量取样管路一次门处结冻导致变送器输出电流到最低是导致锅炉MFT、机组跳闸的原因

【防范措施】

1.根据公司目前面临的安全经营形势,清醒认识“降非停”工作的重要性,提高安全生产意识,举一反三,查找隐患,制定措施,狠抓落实,把安全生产责任制落实到位。

2.在两道一次门处缠绕高温伴热电缆,并重新在给水流量变送器仪表管路上在加厚两层进行保温,尤其是一次门处进行严密保温。

3.对全厂防寒防冻措施进行全面排查,举一反三,结合《二十五项重点要求》,重新梳理,确保机组安全稳定运行。

4.对全厂伴热装置电源容量进行核查,容量不足的进行增容,防止过电流烧损伴热装置。